Стационарный роторный вагоноопрокидыватель

- О компании

- Новости компании

- История компании

- Разрешительная документация

- Референции

- Презентации

- Буклеты

- Фотогалерея

- Видеоматериалы

- Вакансии

- Отраслевые решения

- Металлургия

- Порты и грузовые терминалы

- Судостроение и судоремонт

- Контейнерные терминалы

- Энергетика

- Горнодобыча

- Атомная энергетика

- Цементная промышленность

- Продукция

- Грузоподъемное оборудование

- Оборудование для перевалки сыпучих грузов

- Оборудование для судостроения и судоремонта

- Услуги

- Инжиниринговые услуги

- Инженерные расчеты различных объектов

- Система удаленного мониторинга кранов

- Модернизация и реконструкция ПТО

- Шеф-монтаж

- Послепродажное обслуживание

- Опросные листы

- Полезная информация

- Нормативные документы

- Статьи

- СМИ о нас

- Контакты

- Главная

- Продукция

- Оборудование для перевалки сыпучих грузов

- Оборудование для железнодорожного грузового фронта

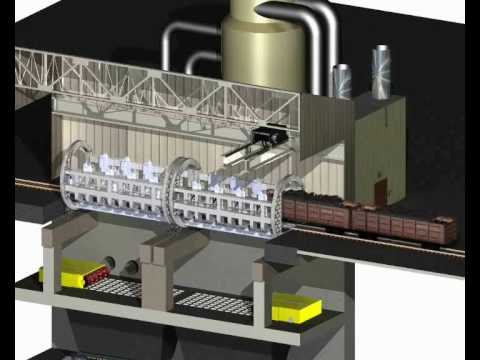

При работе с грузами, допускающими открытый способ хранения, принципиально меняется технология разгрузки вагонов, а значит и структура станции разгрузки вагонов.

Фото: Вагоноопрокидыватель ВРДС-100Г в работе

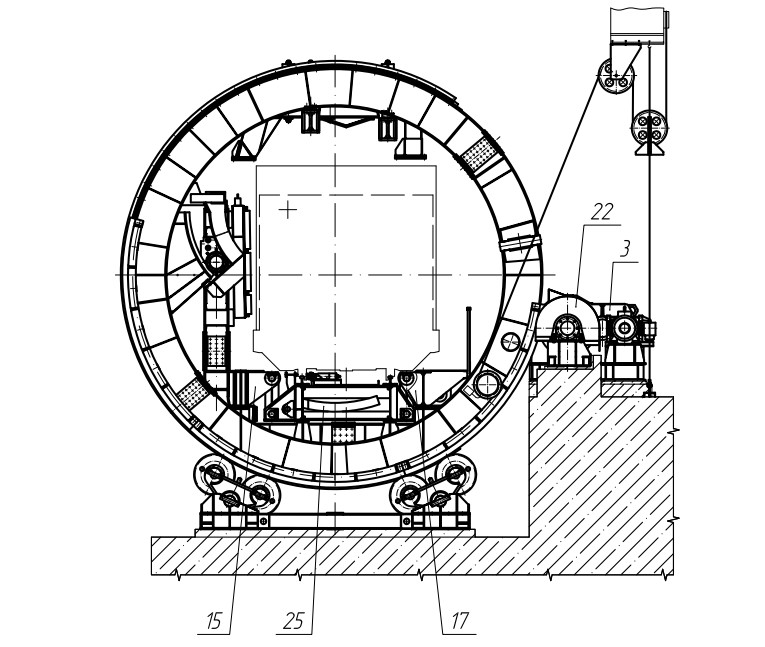

Роторные вагоноопрокидыватели типа ВРДС-100Г имеют ротор, поворачивающийся на 175° относительно продольной оси. Разгрузка сыпучих материалов из полувагонов производится в заглубленный приемный бункер. Вагоноопрокидыватель должен работать в комплексе с электротележкой-толкателем и позиционером.

Груженые полувагоны устанавливаются на платформе внутри ротора вагоноопрокидывателя и фиксируются внутри. Затем вагоноопрокидыватель осуществляет оборот вокруг продольной оси, в результате которого груз попадает на решетку приемного бункера.

По окончании разгрузки порожний полувагон выталкивается из вагоноопрокидывателя, после чего подается следующий вагон.

Назад в каталог

Вагоноопрокидыватель

- О компании

- Новости компании

- История компании

- Разрешительная документация

- Референции

- Презентации

- Буклеты

- Фотогалерея

- Видеоматериалы

- Вакансии

- Отраслевые решения

- Металлургия

- Порты и грузовые терминалы

- Судостроение и судоремонт

- Контейнерные терминалы

- Энергетика

- Горнодобыча

- Атомная энергетика

- Цементная промышленность

- Продукция

- Грузоподъемное оборудование

- Оборудование для перевалки сыпучих грузов

- Оборудование для судостроения и судоремонта

- Услуги

- Инжиниринговые услуги

- Инженерные расчеты различных объектов

- Система удаленного мониторинга кранов

- Модернизация и реконструкция ПТО

- Шеф-монтаж

- Послепродажное обслуживание

- Опросные листы

- Полезная информация

- Нормативные документы

- Статьи

- СМИ о нас

- Контакты

- Главная

- Продукция

- Оборудование для перевалки сыпучих грузов

- Оборудование для железнодорожного грузового фронта

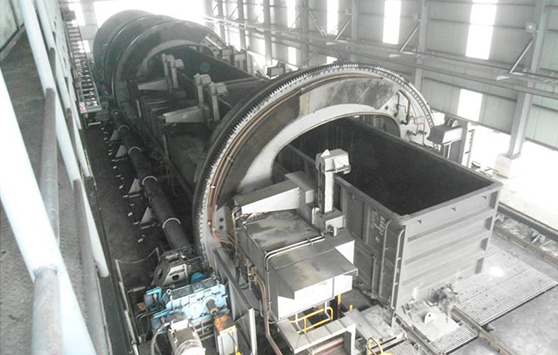

При работе с грузами, допускающими открытый способ хранения, значительно изменяется технология разгрузки вагонов, а следовательно и структура станции разгрузки вагонов. Поскольку для транспортировки грузов такого типа задействуют открытые полувагоны, то для их разгрузки применяют роторные или боковые вагоноопрокидыватели, либо мобильные комплексы на базе траверсы для опрокидывания вагонов.

Поскольку для транспортировки грузов такого типа задействуют открытые полувагоны, то для их разгрузки применяют роторные или боковые вагоноопрокидыватели, либо мобильные комплексы на базе траверсы для опрокидывания вагонов.

Область применения вагоноопрокидывателей: тепловые электростанции, металлургические комбинаты, коксохимическое производство, горнодобывающие и обогатительные фабрики.

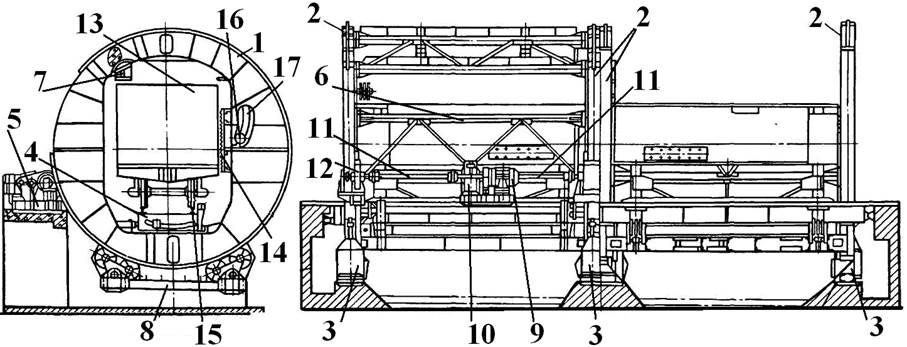

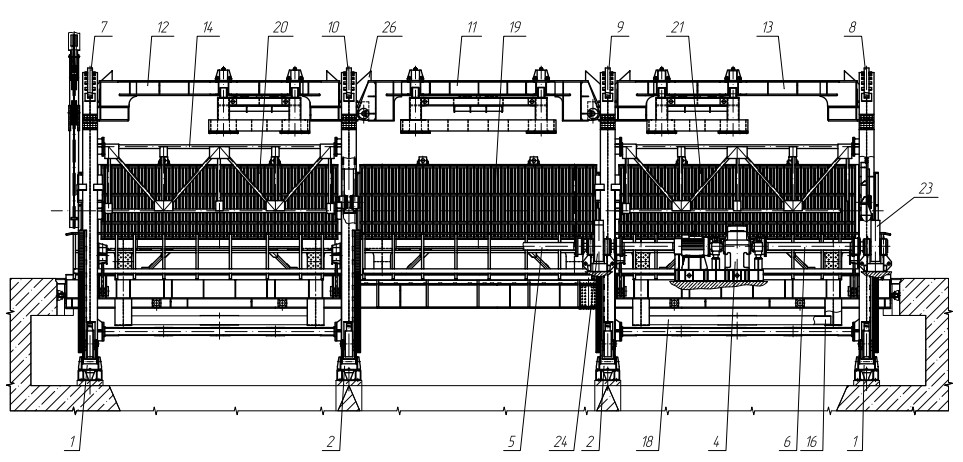

Роторные вагоноопрокидыватели типа ВРС-93-110 имеют ротор, поворачивающийся на 175° относительно продольной оси. Поворот ротора обеспечивается электроприводом специального применения, рассчитанным на циклические знакопеременные нагрузки. Гружёный вагон фиксируется в подвижной люльке роторе за счет гравитационных сил. Разгрузка сыпучего материала из полувагона осуществляется в заглубленный приемный бункер. Для очистки стенок и днища полувагона вагоноопрокидыватель оснащен накладными вибраторами.

Принцип работы:

Вагоноопрокидыватель работает в комплексе с вагонотолкателем. Груженый полувагон устанавливается вагонотолкателем на платформе внутри ротора вагоноопрокидывателя и фиксируется внутри. Затем вагоноопрокидыватель осуществляет оборот вокруг продольной оси, в результате которого груз попадает на решетку приемного бункера. В момент опрокидывания дополнительно включается система виброочистки вагона, которая способствует лучшему опорожнению вагона.

Груженый полувагон устанавливается вагонотолкателем на платформе внутри ротора вагоноопрокидывателя и фиксируется внутри. Затем вагоноопрокидыватель осуществляет оборот вокруг продольной оси, в результате которого груз попадает на решетку приемного бункера. В момент опрокидывания дополнительно включается система виброочистки вагона, которая способствует лучшему опорожнению вагона.

По окончании разгрузки порожний полувагон выталкивается из вагоноопрокидывателя при помощи вагонотолкателя, после чего подается следующий вагон.

Основные преимущества вагоноопрокидывателя:

― возможность разгружать большинство типов полувагонов

― высокая производительность (до 25 вагонов в час) обеспечивается за счет оснащения электроприводов преобразователями частоты (ПЧ), которые

позволяют регулировать скорости различных этапов процесса разгрузки

― сведение к минимуму участия человека в технологических процессах за счет высокого уровня автоматизации процесса

― невысокое энергопотребление в сравнении с грейферной разгрузкой

― высокая точность проведения всех операций за счет применения датчиков в системе управления вагоноопрокидывателем

― удобство обслуживания обеспечивается продуманной компоновкой механизмов и применением централизованной системы смазки всех узлов и соединений

― длительный срок эксплуатации (расчетный срок эксплуатации составляет 25 лет) обеспечивается проработанными конструкторскими решениями, которые

получены в результате проведения большого числа прочностных и кинематических расчетов вагоноопрокидывателя

― широкий температурный диапазон от -45°С до +45°С обеспечивается за счет применения специальных сталей и комплектующих

― каждый вагоноопрокидыватель в базовом исполнении оснащается системой удаленного мониторинга, позволяющей контролировать параметры и работу

систем и механизмов в режиме реального времени и выдающей диагностические сообщения в случае выявления отклонений

― применяется специальное электрооборудование для работы во взрывоопасных зонах

― в качестве опции может оснащаться системой электронного взвешивания грузов

Роторные стационарные вагоноопрокидыватели ВРС-125

Назад в каталог

вагоноопрокидывателей | Bulk-Blog

Одним из наиболее важных факторов при выборе типа барабанной сушилки, наиболее подходящего для определенного процесса, является использование прямого или непрямого нагрева. Вращающиеся сушилки могут использовать как прямую конвекционную теплопередачу, так и непрямую теплопередачу, при которой горячие поверхности внутри сушилки отдают тепло за счет теплопроводности и излучения. Выбор прямой или непрямой сушки зависит от свойств высушиваемого материала, условий процесса и желаемого конечного продукта.

Внутренняя часть роторной сушилки Heyl & Patterson Роторные сушилки — это универсальные машины, которые можно настроить для удовлетворения широкого спектра потребностей и областей применения. При прямой сушке горячий воздух входит во вращающийся цилиндр с одного конца, проходит через него и выходит с другого конца. Скребки, приваренные к внутренним стенкам цилиндра, поднимают и осыпают влажный материал, приводя его в непосредственный контакт с горячим воздухом. Конфигурация пролетов зависит от характеристик обрабатываемого материала. Эта конфигурация адаптирована для эффективной обработки продукта при его прохождении через сушилку. Длина и диаметр цилиндра также подбираются в соответствии с производительностью сушилки и характеристиками продукта.

Конфигурация пролетов зависит от характеристик обрабатываемого материала. Эта конфигурация адаптирована для эффективной обработки продукта при его прохождении через сушилку. Длина и диаметр цилиндра также подбираются в соответствии с производительностью сушилки и характеристиками продукта.

Обычно барабанная сушилка заполняется на 10-15 процентов от объема цилиндра. Длина цилиндра обычно не менее чем в четыре раза превышает диаметр, чтобы обеспечить эффективную теплопередачу и температурное равновесие между продуктом и воздушным потоком.

Воздушный поток во вращающихся сушилках с прямым нагревом может быть встречным или параллельным перемещению материала внутри сушилки. В сушилках с параллельным потоком влажный исходный материал подвергается воздействию самой высокой температуры воздуха. Они очень эффективны для обработки шлама и фильтрационной корки с высоким содержанием влаги. Из-за быстрого теплообмена происходит значительное испарительное охлаждение продукта. Этот охлаждающий эффект позволяет сушить широкий спектр материалов с различной температурной чувствительностью без термической деградации материалов.

Противоточные сушилки подвергают самый сухой материал воздействию самой высокой температуры воздуха. Эта конфигурация обычно лучше всего подходит для процессов, требующих определенной повышенной температуры продукта на выходе или очень низкого содержания влаги.

Роторные сушилки с непрямым нагревом чаще всего используются для продуктов с небольшим размером частиц, что может привести к чрезмерному пылеобразованию. Они также используются для процессов, требующих строгого контроля выхлопных газов сушилки. Сушилки с непрямым нагревом зависят от проводимости и излучения для передачи тепла от стенок цилиндра к влажному корму. Стационарная печь окружает вращающийся цилиндр и нагревает стенки цилиндра. Для прохождения осушителя требуется небольшой поток воздуха или его отсутствие. Косвенные осушители могут обеспечить лишь ограниченную площадь теплопередачи. Они не могут эффективно обрабатывать материалы, которые имеют тенденцию прилипать к нагретым стенкам цилиндра.

Heyl & Patterson производит оба типа сушилок через свое Renneburg Division и предлагает испытательную лабораторию для определения лучших технологий и оборудования для операций клиента.

Роторные сушилки , разработанные Heyl & Patterson, созданы с учетом требований каждого клиента. Поскольку каждая сушилка проектируется по индивидуальному заказу, а исходные чертежи хранятся внутри компании, любое устройство можно обслуживать с модернизацией или ремонтом в соответствии с исходными спецификациями на весь срок службы оборудования. Heyl & Patterson также обеспечивает превосходную поддержку клиентов до, во время и после покупки каждого продукта, поставляемого компанией.

Автор: Дэвид Филлипс

Heyl & Patterson, USA

Heyl & Patterson празднует 125 лет в Bulck

Heyl & Patterson Video0006

Вагоны с вращающейся или нижней разгрузкой? Обзор концепций составов для перевозки угля и железной руды повышенной вместимости

По А. Е. Матон – Вагоны с нижней разгрузкой и разгрузка полувагонов роторными вагоноопрокидывателями являются двумя основными альтернативами выгрузки сыпучих материалов из поездов. Принимая во внимание тенденцию к увеличению емкости и снижению капитальных затрат, более пристальное внимание к обоим решениям может помочь сэкономить много денег.

Е. Матон – Вагоны с нижней разгрузкой и разгрузка полувагонов роторными вагоноопрокидывателями являются двумя основными альтернативами выгрузки сыпучих материалов из поездов. Принимая во внимание тенденцию к увеличению емкости и снижению капитальных затрат, более пристальное внимание к обоим решениям может помочь сэкономить много денег.

(Из архива «Обработка сыпучих материалов», статья опубликована в томе 32 (2012) № 4, ©2012 bulk-online.com )

В Австралии статус-кво угля в вагонах-самосвалах и железной руды в полувагонах с вращающимся самосвалом, похоже, укоренился. Однако практиковалась и обратная практика, и поскольку наблюдается тенденция к увеличению пропускной способности погрузки и разгрузки и, в частности, к снижению капитальных затрат на разгрузку составных поездов, необходимо пересмотреть состояние техники. В этой статье рассматривается существующая практика и предполагается, что вагоны-хопперы с нижней разгрузкой более эффективны, особенно для увеличения скорости разгрузки составных поездов.

Введение

Составной поезд загружается одним продуктом на одинаковых станциях загрузки и выгружается на одной и той же приемной станции, поэтому они более эффективны, чем смешанные поезда и автомобильный транспорт, особенно для больших партий грузов и дальних поездок. В поезде все вагоны одинаковые и обычно перевозят сыпучие товары: например, железную руду, уголь, бокситы или пшеницу.

Вагоны загружаются сверху под действием силы тяжести из ворот под бункером, который находится под бункером или складом, и поезд медленно движется под воротами. Материал доставляется в бункер или на склад ленточным конвейером, и локомотивы не отключаются.

В зависимости от конструкции вагона, напр. полувагон или вагон-самосвал, поезд выгружается путем вращения вагона и опрокидывания содержимого или открываются нижние двери вагона-хоппера и выгрузка осуществляется самотеком. При разгрузке вагонов-донников поезд медленно движется по приемному бункеру, и локомотивы не возмущаются.

При разгрузке вагонов-донников поезд медленно движется по приемному бункеру, и локомотивы не возмущаются.

В отличие от этого, разгрузка вагонов-самосвалов требует сложной процедуры и дорогостоящего вспомогательного оборудования для выполнения этой процедуры. Состав поезда по прибытии на станцию свалки должен быть разбит на грабли управляемой длины, для этого необходимы сортировочные станции и маневровые локомотивы.

В каждом разгрузочном граблине первые тележки должны точно располагаться в поворотном устройстве разгрузки и фиксироваться в этом положении. Кроме того, индексирующее оборудование подключается к граблинам разгрузки, индексатор выполняет цикл, чтобы толкать вагоны в нужное положение и возвращаться для следующего цикла, цикл индексации связан с циклом разгрузки.

При обоих методах разгрузки материал собирается в приемный бункер с питателем для контролируемой подачи материала на ленточный конвейер.

В угольной промышленности типичный поезд может проходить под загрузочными воротами со скоростью 1,2 км/ч и получать уголь со скоростью от 6000 до 6500 тонн в час. Для железной руды скорость поезда составляет 0,9 км в час, а железная руда принимается со скоростью от 11 000 до 11 500 тонн в час. Скорость зависит от скорости самотечной разгрузки загрузочного бункера или штабеля

Для железной руды скорость поезда составляет 0,9 км в час, а железная руда принимается со скоростью от 11 000 до 11 500 тонн в час. Скорость зависит от скорости самотечной разгрузки загрузочного бункера или штабеля

Для полувагонов скорость разгрузки зависит от полезной нагрузки в вагоне и цикла разгрузки. Типичный двухроторный самосвал может выгружать железную руду с номинальной скоростью от 8000 до 11 200 тонн в час. Для вагонов-хопперов скорость разгрузки зависит от конструкции бункера и свойств сыпучести сыпучего материала.

Уголь и железная руда Сыпучесть

Испытания на сыпучесть, см. [1,2], требуются для всех материалов, загружаемых и выгружаемых в агрегатный поезд и из него. Требуется определить конструктивные параметры конического загрузочного бункера с массовым потоком, конструкцию загрузочных ворот, пригодность хоппера с нижней разгрузкой, конструкцию приемного бункера разгрузочной станции и его сопряжения с лентой или лентой или пластинчатая кормушка.

Таблица 1: Типичные результаты испытаний на текучесть угля и железной руды.

| Сыпучий материал | Уголь | Железная руда |

| Насыпная плотность [т/м 3 ] | 0,7 | 2.1 |

| Угол внутреннего трения δ [°] | 50 | 60 |

| Угол трения о стену ϕ [°] | 45 | 55 |

| Сцепление [кПа] | 2 | 5 |

| Геометрическое место эффективной урожайности | 0,2 | 0,4 |

Типичные результаты для угля и железной руды показаны в таблице 1. Эти параметры используются для определения следующих свойств:

- половинный угол бункера массового расхода,

- материал футеровки (популярным материалом футеровки является нержавеющая сталь для угля и двухслойная плитка для продуктов DSO из железной руды, т.

- максимальная скорость свободного сброса из бункера для данного диаметра выпускного отверстия,

- диаметр выпускного отверстия (шиберы, установленные на выпускном отверстии, могут влиять на этот расход в зависимости от конструкции затвора),

- Геометрия днищевого хоппера,

- приемный бункер отвальной станции,

- приемный лоток загрузки загрузки и

- желоб передачи от питателя к конвейерной ленте.

Погрузочные бункеры и отвалы

Обычно грузовые поезда загружаются из наземных отвалов, отвал может быть извлечен роторным реклаймером [7,8] и транспортирован в разгрузочный бункер, расположенный над путями, а в другом Доступ к складу осуществляется через туннель и поезд, загруженный самотеком. Ворота загрузки вагонов, бункер массового расхода и расширенный бункер являются общими для обеих концепций. Выбор между любой системой основан на стоимости, с одной стороны, роторного реклаймера, конвейера и разгрузочного бункера, рассчитанного на требуемую скорость загрузки поезда, а с другой стороны, стоимости тоннеля поезда под отвалом и достижения той же скорости загрузки поезда. . По мере увеличения требований к скорости загрузки поездов стоимость системы на основе регенератора становится более дорогой, а система регенерата в туннелях становится более экономичной.

. По мере увеличения требований к скорости загрузки поездов стоимость системы на основе регенератора становится более дорогой, а система регенерата в туннелях становится более экономичной.

Типичный конический бункер массового расхода, используемый для загрузки поезда железной рудой и углем, показан в [7]. Геометрия его конструкции основана на описанных выше испытаниях на текучесть. Те же испытания определят расчетную геометрию гравитационной системы склада [4].

Вместимость бункера ок. 1000 кубометров с поездной партией, подлежащей вывозу роторным реклаймером. Бункер действует как буфер между реклаймером и вагонами. Склад самотеком должен иметь размер, чтобы вместить всю партию поезда, и могут потребоваться очень большие конические склады и/или несколько ворот на продольных складах.

Загрузочные затворы и желоба

Как правило, это затворы с двустворчатой крышкой или туннельные затворы, устанавливаемые под расходным бункером круглого бункера или склада.

Ворота туннеля требуют, чтобы фургон был установлен на место до того, как ворота туннеля будут опущены [4]. Первоначальная мгновенная скорость потока в вагон составляла порядка 90 000 тонн в час, когда желоб был поднят, в вагон выгружались дополнительные тонны. Этот тип системы, построенной в 1969 году, очень трудно контролировать, поскольку брутто-тонна слишком велика, а центр тяжести груза находится не в центре вагона. Нагрузки на ось часто превышают допустимую нагрузку с последующим повреждением гусеницы, что приводит к увеличению объема технического обслуживания колес и гусеницы, особенно на поворотах

В середине 1970-х годов был разработан прототип желоба для более равномерной и непрерывной загрузки вагонов, устраняющий необходимость в пятнистости вагонов [4]. Идея заключалась в том, чтобы установить ворота-моллюски на существующие ворота туннеля, которые открывались бы и закрывались, когда вагоны проезжали под ним на малой скорости. Основное преимущество заключалось в более равномерной загрузке полезной нагрузки в вагонах и во избежание чрезмерной нагрузки на ось. Проект был заброшен до того, как испытания на месте смогли оценить производительность.

Проект был заброшен до того, как испытания на месте смогли оценить производительность.

Другим решением является телескопический желоб, который обычно используется в угольной промышленности под круглым бункером и считается очень успешным. Телескопический желоб разработан для минимизации пыли во время погрузки.

В 1988 году для погрузки железной руды под самотечный склад был установлен телескопический желоб другого типа, всего было установлено три затвора. Применение было сообщено как неустойчивое в зависимости от текучести руды. Когда железная руда была относительно сухой, имелись чрезмерные скорости потока и аэрация. В туннеле для разгрузки поезда возникали заминки, и возникли серьезные задержки с расчисткой туннеля, что привело к снижению общей скорости загрузки. Сообщалось, что когда железная руда была влажной, скорость потока была низкой, а время загрузки поезда превышало требования графика.

В 1994 году для загрузки железной руды была установлена концепция, аналогичная прототипу желоба, разработанному в 1970-х годах. В этом случае затвор был установлен под кольцевым бункером массового расхода, а подача осуществлялась из ковшового роторного реклаймера. Железная руда представляла собой кусковой (-32+6 мм) и мелкий (-6+0 мм) продукт ДСО.

В этом случае затвор был установлен под кольцевым бункером массового расхода, а подача осуществлялась из ковшового роторного реклаймера. Железная руда представляла собой кусковой (-32+6 мм) и мелкий (-6+0 мм) продукт ДСО.

В 1997 г. сообщалось, что эта концепция требует значительных затрат на техническое обслуживание при обработке кусковой руды и подвержена зависаниям при обработке мелкой фракции, что приводит к серьезным задержкам при загрузке 200 вагонных составов.

Примерно в то же время на другом железорудном руднике аналогичные разгрузочные ворота были установлены под конусообразным складом с туннельным доступом для погрузочных поездов. В этом случае железная руда имела размер 6+0 мм и была сыпучей. Сообщается, что последовательно загружаются 300 вагонных поездов со скоростью поезда 1,4 км/ч.

С этого времени предпочтение отдается этому типу разгрузочных ворот с круглым бункером, питаемым роторными реклаймерами. Однако в этих случаях сообщалось, что скорость загрузки поезда составляет от 0,7 до 0,9. километров в час из-за ограничения производительности реклаймера. Были рассмотрены и установлены более крупные реклаймеры, но до настоящего времени не сообщалось о скорости загрузки поездов.

километров в час из-за ограничения производительности реклаймера. Были рассмотрены и установлены более крупные реклаймеры, но до настоящего времени не сообщалось о скорости загрузки поездов.

Вагоны-хопперы и полувагоны

Полезная нагрузка 120-тонного вагона для угля составляет 97 тонн. Вагон, изготовленный из нержавеющей стали, загружается сверху и выгружается через восемь поперечных дверей и спроектирован таким образом, чтобы обеспечить полную разгрузку вагона при движении со скоростью 1,2 км/ч для широкого диапазона свойств угля. Подробности о типе вагона можно найти в [3].

102-тонный хоппер с тележкой HTA был представлен британской железнодорожной грузовой компанией EWS и был специально разработан для перевозки угля с полезной нагрузкой 75 тонн. Вагон загружается сверху самотеком через три створчатых затвора, расположенных продольно и с пневматическим приводом [7].

Вагон-донный разгрузчик железной руды GML (Goldsworthy Mining Associates) работал на первом железорудном руднике, открытом в Пилбаре. Первая партия была отправлена 1 июня 1966 года. Расстояние по железной дороге составляло 100 километров, в ней перевозилась первичная дробленая железная руда. Вагоны были загружены сверху и имели два продольных затвора. Линия была продлена до шахты Ярри примерно в 200 километрах от Порт-Хедленда.

Первая партия была отправлена 1 июня 1966 года. Расстояние по железной дороге составляло 100 километров, в ней перевозилась первичная дробленая железная руда. Вагоны были загружены сверху и имели два продольных затвора. Линия была продлена до шахты Ярри примерно в 200 километрах от Порт-Хедленда.

На втором железорудном руднике в Пилбаре появился типичный полувагон. Вагоны были сцеплены попарно и выгружены в поворотном самосвале в Дампире. Железную руду отгружали в виде продуктов ДСО, кусковой и мелочи [4].

Другие шахты работают с отдельными поворотными вагонами и, следовательно, могут выгружаться в одно-, двух- и трехвагонные поворотные самосвалы. Трехвагонный самосвал может достигать производительности от 9000 до 12 600 тонн в час.

Разгрузочные станции и самосвальные питатели

Типичная приемная станция для железной руды и угля состоит из приемного бункера с питателями, которые поступают на систему ленточных конвейеров. Отличаются они только концепцией разгрузки вагонов. Типовая компоновка нижней и роторной станций сброса показана на рис. 2 и 3 соответственно.

Типовая компоновка нижней и роторной станций сброса показана на рис. 2 и 3 соответственно.

Очевидная разница между этими двумя концепциями заключается в увеличении глубины конструкции, при прочих равных высотах приемного бункера, питателя и передаточного желоба на ленточный конвейер. Не показан индексатор-толкатель для роторного самосвала, для которого требуются дополнительные помещения и строительные объекты.

Самосвальные бункерные питатели обычно оснащены либо ленточными, либо пластинчатыми питателями. Базовая конструкция бункерного самосвального питателя с ленточным питателем показана на рис. 2.

Рис. 2: Станция самосвального бункера с ленточным питателем (принципиальный чертеж). (Фотографии: Maton Engineering)Параметры ленточного питателя при нормальных скоростях разгрузки, которые обычно указываются на практике, можно найти в Таблице 2. Длина ленточного питателя, используемого для Таблицы 2, составляет 36,4 метра, длина бункера 23,5 метра.

Таблица 2: Типовые параметры приемных бункерных питателей.![]()

| Сыпучий материал | Ленточный питатель угля | Пластинчатый питатель железной руды |

| Производительность [т/ч] | 7212 | 2 × 5074 |

| Скорость [м/с] | 0,9 | 0,22 |

| Мощность [кВт] | 597 | 2 × 199 |

| Установленная мощность [кВт] | 630 | 2 × 250 |

| Ширина [мм] | 3000 | 2400 |

| Рейтинг ремня/цепи | ул 2500 | Д9Л |

| Диаметр шкива/звездочки [мм] | 1500 | 991 |

На рис. 3 показана базовая конструкция самосвального питателя с пластинчатым питателем. Параметры такого пластинчатого питателя при типичных для практики скоростях разгрузки также можно найти в таблице 2. Здесь длина питателя составляет 11 метров, а длина бункера — 7 метров.

Параметры такого пластинчатого питателя при типичных для практики скоростях разгрузки также можно найти в таблице 2. Здесь длина питателя составляет 11 метров, а длина бункера — 7 метров.

Скорость загрузки и разгрузки

Таблицы с 2 по 6 определены с использованием свойств потока, приведенных в таблице 1. В таблице 3 показана скорость разгрузки из бункера массового расхода, который может находиться под круглым бункером или под склад гравитационного разряда. Это самый верхний предел скорости загрузки единичного поезда. В таблице 4 показана скорость загрузки единичного поезда на основе постоянной скорости поезда, когда он движется под загрузочным желобом.

Таблица 3: Скорость выгрузки из загрузочного бункера массового расхода.

| Сыпучий материал | Уголь | Железная руда |

| Угол половины бункера [°] | 22,5 | 15,0 |

| Подкладочный материал | Нержавеющая сталь | Плита Дуа |

| Диаметр выпускного отверстия [м] | 1,5 | 1,5 |

Макс. производительность [т/ч] производительность [т/ч] | 20000 | 80000 |

Таблица 4: Скорость загрузки единичного поезда при постоянной скорости движения.

| Сыпучий материал | Уголь | Железная руда |

| Грузоподъемность вагона [т] | 22,5 | 15,0 |

| Допустимая нагрузка на ось [т] | Нержавеющая сталь | Плита Дуа |

| Средняя скорость загрузки [т/ч] | 1,5 | 1,5 |

Скорость выгрузки из вагона-хоппера с массовым расходом показана в Таблице 5. Это самый верхний предел скорости выгрузки вагона-хоппера. В Таблице 6 показана скорость разгрузки составного поезда с вагонами-хопперами с нижней разгрузкой, основанная на постоянной скорости движения поезда, когда он проходит через приемный бункер.

Таблица 5: Скорость выгрузки из вагона-хоппера массового расхода.

| Сыпучий материал | Уголь | Железная руда |

| Размер проема [м] | 0,7 | 0,7 |

| Длина паза [м] | >2,5 | >2,5 |

| Подкладочный материал | Нержавеющая сталь | Двойная пластина |

| Угол половины бункера [°] | 30 | 22,5 |

| Производительность/длина щели [т/ч/м] | 5000 | 20000 |

Таблица 6: Скорость разгрузки составного поезда с вагонами-хопперами с нижней разгрузкой на основе постоянного хода.

| Сыпучий материал | Уголь | Железная руда |

| Средняя скорость разгрузки [т/ч] | 12020 | 16914 |

| Время нагнетания [т/с] | 4 | 5 |

| Время опорожнения [с] | 25 | 30 |

| Длина пути [м] | 8 | 10 |

В таблице 2 показаны типичные параметры приемных бункерных питателей при нормах разгрузки, которые обычно указываются на практике. В случае с углем поезд будет двигаться со скоростью 0,6 км/ч. Для железной руды самосвал представляет собой двухвагонную систему с полезной нагрузкой 120 тонн, см. Таблицу 7, в которой показана производительность разгрузки в зависимости от времени цикла полезной нагрузки и количества ячеек.

В случае с углем поезд будет двигаться со скоростью 0,6 км/ч. Для железной руды самосвал представляет собой двухвагонную систему с полезной нагрузкой 120 тонн, см. Таблицу 7, в которой показана производительность разгрузки в зависимости от времени цикла полезной нагрузки и количества ячеек.

Таблица 7: Скорость разгрузки роторного самосвала.

| Тип | Количество ячеек | Время цикла [с] | Грузоподъемность/вагон [т] | Производительность [т/ч] |

| Одноэлементный | 1 | 1 | 100 | 6000 |

| 120 | 7200 | |||

| 140 | 8400 | |||

| Сдвоенная ячейка | 2 | 1,5 | 100 | 8000 |

| 120 | 9600 | |||

| 140 | 11200 | |||

| Трехэлементный | 3 | 2 | 100 | 9000 |

| 120 | 10800 | |||

| 140 | 12600 |

Обсуждение составных вагонов

Для железной руды типичный двухроторный вагон-опрокидыватель может разгружать состав от 8000 до 11 200 тонн в час в зависимости от полезной нагрузки в вагонах, времени цикла и количества разгружаемых вагонов, см. Таблицу 7. Состав железной руды с вагонами-хопперами с нижней разгрузкой, движущийся со скоростью 1,2 км/ч, может разгружаться со скоростью от 7500 до 10 148 тонн в час в зависимости от ширины и длины проема.

Таблицу 7. Состав железной руды с вагонами-хопперами с нижней разгрузкой, движущийся со скоростью 1,2 км/ч, может разгружаться со скоростью от 7500 до 10 148 тонн в час в зависимости от ширины и длины проема.

Производительность сравнима, и при любом преимуществе между поездами с роторной и нижней разгрузкой необходимо учитывать другие факторы. К таким факторам относятся капитальные затраты на разгрузочную станцию, сокращение операций и технического обслуживания оборудования, сокращение требований к сортировочной станции, меньшее влияние на железнодорожные операции, связанное с разбивкой составного поезда на более мелкие грабли

Вагоны с нижним самосвалом дороже, имеют более высокий собственный вес, требуют больше обслуживания и имеют более высокий риск зависания. Было замечено, что поворотные самосвалы гондолы время от времени зависают. При одинаковом количестве вагонов в поезде необходимо учитывать уклоны пути и характеристики локомотива. И наоборот, для данного профиля пути и парка локомотивов количество вагонов и, следовательно, общая полезная нагрузка поезда будут ограничены. По мере того, как поезда с железной рудой становились длиннее, число катастрофических отказов дышла увеличивалось. Один оператор железной руды сообщил о 50-процентном сокращении проблем с разделением поездов в 2011 году по сравнению с предыдущим 3-летним периодом.

По мере того, как поезда с железной рудой становились длиннее, число катастрофических отказов дышла увеличивалось. Один оператор железной руды сообщил о 50-процентном сокращении проблем с разделением поездов в 2011 году по сравнению с предыдущим 3-летним периодом.

Обсуждение приемных питателей

При рассмотрении типа питателя общая высота приемного бункера, питателя и передаточного желоба до приемного конвейера аналогична, если не идентична (рис. 2 и 3). Таким образом, выбор ленточного или пластинчатого питателя зависит от того, какой из них наиболее подходит для обработки материала, в данном случае угля и железной руды.

Окончательным тестом является способность каждого из них эффективно работать против тяговых нагрузок, создаваемых полным приемным бункером. Ленточный питатель должен избегать проскальзывания тяги на ведущем шкиве, особенно в начальных условиях. Техническое исследование выявит ограничения обоих и оценит стоимость каждого из них. Выбор ремня будет зависеть от коэффициента запаса прочности, а для пластинчатых питателей у них также есть вопрос коэффициента запаса прочности цепи по отношению к разрушающей нагрузке цепи.

Опыт показывает, что для железной руды предпочтительным выбором является пластинчатый питатель. В угле можно использовать ленточный питатель, но необходимо знать его ограничения. Необходимо определить загрузку бункера, и невыполнение этого требования повлияет на стартовые требования.

Например, на рис. 2 бункер оснащен несколькими колпачками для уменьшения нагрузки на ленту. Удаление промежуточных колпачков предотвратит запуск питателя при полном бункере. И наоборот, если нагрузки на ремень не учитываются, потребуются критические модификации на месте.

Следует отметить, что по мере увеличения скорости поезда длина приемного бункера должна быть увеличена для приема угля, выгружаемого из вагона-хоппера, и, следовательно, потребуются более длинные ленточные питатели.

То же самое относится и к пластинчатым питателям, которые могут выдерживать гораздо более высокие нагрузки на цепь/звездочку, но имеют свои ограничения, поэтому обычно требуются два пластинчатых питателя, эффективно вводящих большое деление в приемный бункер, см. Рис. 3 для двухвагонный самосвал.

Рис. 3 для двухвагонный самосвал.

Однако более низкие допустимые нагрузки натяжения ленты ограничивают пропускную способность и скорость разгрузки поезда. Для угля питатель ограничивает скорость разгрузки поезда до 0,6 км/ч, см. Таблицу 2. Для более высоких скоростей поезда следует рассмотреть возможность использования пластинчатого питателя.

Заключение

Для железной руды при скорости разгрузки более 15 000 тонн в час концепция составных поездов с вагонами с нижней разгрузкой может иметь меньшие капитальные затраты, меньшие затраты на техническое обслуживание стационарной инфраструктуры предприятия и более эффективное движение поездов. Однако эти преимущества могут быть нивелированы увеличением объема технического обслуживания подвижного состава.

Для угля, если скорость разгрузки превышает 15 000 тонн в час, следует использовать пластинчатые питатели под приемным бункером, особенно потому, что для более высокой скорости поезда потребуются более длинные приемные бункеры. Возможно, там, где установлены ленточные питатели, целесообразно рассмотреть возможность замены пластинчатыми питателями. Необходимо установить, есть ли чистая выгода, чтобы оправдать затраты.

Возможно, там, где установлены ленточные питатели, целесообразно рассмотреть возможность замены пластинчатыми питателями. Необходимо установить, есть ли чистая выгода, чтобы оправдать затраты.

Скорость разгрузки поезда выше 15 000 тонн в час необходима, если рассматривается прямая погрузка поезда на судно. Например. 10 поездов по 200 вагонов общей массой 240 000 т, что позволит загрузить судно за 16 часов при минимальных задержках между поездами, судно отправится во второй прилив. ■

Примечание редактора

Для всех заявлений в этой статье, которые прямо или косвенно относятся к моменту публикации (например, «новый», «теперь», «настоящий», а также такие выражения, как «заявка на патент »), имейте в виду, что эта статья была первоначально опубликована в 2012 году. Бюллетень 123, Университет Юты, Солт-Лейк-Сити, 1964 г.

1992.

1992.| Об авторе | |

Альберт Э. |