Раздел недели: Обезжиривающие водные растворы и органические растворители. Составы для очистки и обезжиривания поверхности. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Поиск на сайте DPVA Поставщики оборудования Полезные ссылки О проекте Обратная связь Ответы на вопросы. Оглавление Таблицы DPVA.ru — Инженерный Справочник | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация/ / Оборудование/ / Трубопроводная арматура. Краны, клапаны, задвижки…. Расчет клапана, подбор задвижки, выбор вентиля или крана. Поделиться:

Введите свой запрос: Введите свой запрос: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Коды баннеров проекта DPVA.ru Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Раздел недели: Обезжиривающие водные растворы и органические растворители. Составы для очистки и обезжиривания поверхности. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

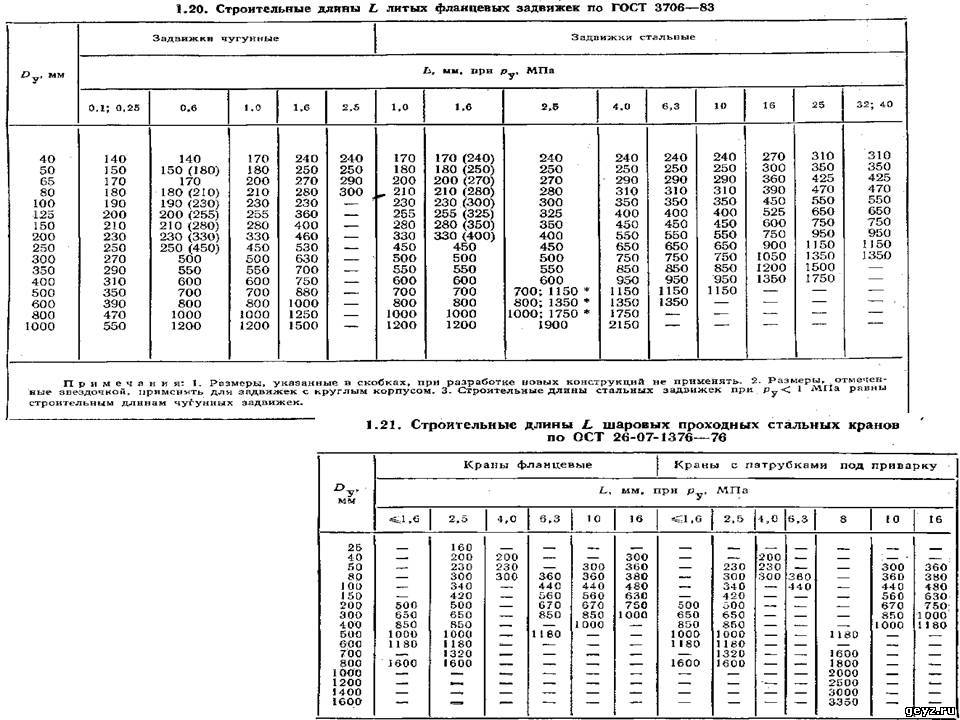

| Поиск на сайте DPVA Поставщики оборудования Полезные ссылки О проекте Обратная связь Ответы на вопросы. Оглавление Таблицы DPVA.ru — Инженерный Справочник | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация/ / Оборудование/ / Трубопроводная арматура. Краны, клапаны, задвижки…. Расчет клапана, подбор задвижки, выбор вентиля или крана./ / Строительные длины трубопроводной арматуры. Длины задвижек, затворов, кранов, клапанов, вентилей, шиберов. Поделиться:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Коды баннеров проекта DPVA.ru Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator Free xml sitemap generator | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Классификация и марки арматурной стали

Что такое арматурная сталь?

Арматурная сталь используется практически на каждой строительной площадке. Используется чаще всего для фундамента или кольца кровли. Арматурные стальные материалы состоят из различных типов арматурных стержней, которые в сочетании с бетоном образуют так называемый железобетон, обычно называемый просто «железобетон». Это основной строительный блок плит, плит, потолков и колонн.

Роль арматурной стали заключается в обеспечении стабильности и прочности конструкции. Здания, выполненные с применением арматурной стали, обладают большей устойчивостью как к статическим, так и к динамическим нагрузкам. Также они обладают повышенной огнестойкостью и коррозионной стойкостью. Кроме того, благодаря армирующей стали возможна большая свобода в формировании и формовании строительных элементов.

Арматурная сталь марки

Различные типы арматурной стали, доступные в Польше, определены в польском стандарте PN-B-03264:2002. Этот стандарт подразделяет арматурную сталь на пять классов:

Этот стандарт подразделяет арматурную сталь на пять классов:

l класс А-0 – из гладких стержней, применяемых в конструкциях из низкокачественного бетона;

l класс А-I – в том числе гладкие стержни, обычно используемые для вспомогательных элементов армирования, таких как латы и хомуты. Характерной особенностью брусков этого класса является то, что их концы окрашены в красный цвет или имеют форму полосы шириной 2 см;

l класс А-II – в том числе ребристые стержни, используемые в качестве несущей арматуры. Эти бруски состоят из двух продольных ребер, параллельных длине бруска, между которыми проходят косо по длине поперечные ребра;

l класс А-III – содержащие ребристые стержни, используемые для создания основной арматуры. Ребра у них аналогичны классу А-II с тем отличием, что ребра расположены в виде «елочки» и расположены под углом 60° к продольным ребрам; и

l класс А-IIIN – в том числе ребристые стержни высшей прочности. Для них характерны катаные участки продольных ребер между поперечными ребрами.

Вышеупомянутый стандарт больше не действует, так как он был заменен на PN-EN 19.Стандарт 92-1-1:2008 (так называемый Еврокод 2). Тем не менее, многие оптовики стали все еще используют номенклатуру отозванного стандарта. Новый стандарт подразделяет арматурную сталь на три класса: А, В и С. Отнесение стали к тому или иному классу зависит от предела текучести стали, ее пластичности и сопротивления деформации при максимальном усилии.

Ознакомьтесь с другой нашей статьей: Стальные трубы и их применение в строительной отрасли.

Классификация и маркировка арматурной сталиВ вышеуказанных классах выделяют ряд марок арматурной стали. Имеют специальную маркировку:

l класс А-0 – включает только следующие марки арматурной стали: Ст05-б;

l класс А-I – включает следующие марки арматурной стали: Ст3SX-б, ПБ 240, Ст3SY-б;

l класс А-II – включает следующие марки арматурной стали: 18Г2-б, 20Г2Я-б;

l класс А-III – включает следующие марки арматурной стали: 34ГС, 25Г2С, РБ400В, РБ400; и

l класс А-IIIN – включает следующие марки арматурной стали: РБ500, 20Г2ВЯ, Ст3-б-500, РБ500В, БСт500Кр, БСт500С, БСт500М, Бст500ВР, В500А, В500Б, В500СП.

Наиболее часто используемые в строительстве марки арматурной стали включают B500B и B500SP. В пределах этих марок есть три типа стали — S, V и W — в зависимости от качества стали и процентного содержания углерода. Цены на арматурную сталь во многом зависят от класса и марки стали.

Если вы ищете арматурную сталь хорошего качества по привлекательной цене, то мы приглашаем вас ознакомиться с предлагаемым ассортиментом FERGES. Круглый прокат, имеющийся на нашем складе, можно приобрести, связавшись с отделом продаж FERGES по телефону или электронной почте.

Производство и характеристики высокопрочной арматуры – IspatGuru

Производство и характеристики высокопрочной арматуры

- satyendra

- 16 июля 2020 г.

- 0 комментариев

- холодная обработка, пластичность, сейсмостойкость, высокая прочность, микролегирование, закалка и отпуск, арматура, деформационное старение, предел прочности, предел текучести,

2 2 2 и характеристики высокопрочных арматурных стержней

В течение последних нескольких десятилетий в железобетонных конструкциях для большинства балок, балок и колонн в основном использовалась арматура с пределом текучести 415 МПа (415 Н/кв. мм), реже – арматура. стержни с пределом текучести 500 МПа для колонн, не входящих в состав силового каркаса. Однако в настоящее время высокопрочная арматура вытесняет ранее использовавшуюся арматуру с пределом текучести 415 МПа для строительства высотных бетонных зданий и сооружений, особенно в районах повышенной сейсмической опасности. Это делается для сопротивления силам землетрясения. Высокопрочный арматурный стержень обычно определяется как арматурный стержень с пределом текучести 500 МПа или более. В Японии арматура с пределом текучести до 690 МПа в настоящее время используется в строительных элементах, предназначенных для сопротивления силам землетрясения.

мм), реже – арматура. стержни с пределом текучести 500 МПа для колонн, не входящих в состав силового каркаса. Однако в настоящее время высокопрочная арматура вытесняет ранее использовавшуюся арматуру с пределом текучести 415 МПа для строительства высотных бетонных зданий и сооружений, особенно в районах повышенной сейсмической опасности. Это делается для сопротивления силам землетрясения. Высокопрочный арматурный стержень обычно определяется как арматурный стержень с пределом текучести 500 МПа или более. В Японии арматура с пределом текучести до 690 МПа в настоящее время используется в строительных элементах, предназначенных для сопротивления силам землетрясения.

Ряд исследований был проведен для оценки использования арматурных стержней с более высокой прочностью для балок, балок и колонн, поддерживающих временные и постоянные нагрузки. Эти исследования показали, что существует растущая потребность в более прочных арматурных стержнях в сейсмических и несейсмических условиях. Существует множество потенциальных преимуществ использования высокопрочной арматуры в бетонных конструкциях. К ним относятся экономия средств, сокращение сроков строительства и уменьшение перегрузки арматуры.

К ним относятся экономия средств, сокращение сроков строительства и уменьшение перегрузки арматуры.

В настоящее время производители стали в США разрабатывают арматурные стержни с прочностью на предел текучести до 830 МПа и с различными механическими и химическими свойствами. Новая высокопрочная арматура изготавливается с использованием различных технологий производства. Однако ни один из высокопрочных арматурных стержней не может соответствовать эталонным механическим свойствам арматурных стержней класса прочности 415 МПа. Каждый вариант высокой прочности по-разному отличается от эталонного поведения. Существует опасение, что менее пластичные высокопрочные арматурные стержни могут сломаться на изгибах и могут потребовать большего диаметра изгиба.

В Японии был начат 5-летний проект под кодовым названием «Новый ЖБ проект», который завершился в 1993 году. Одной из задач этого проекта было установление стандарта на высокопрочные арматурные стержни для использования в зданиях в сейсмических регионах. Сравнение этого стандарта с некоторыми другими стандартами для высокопрочной арматуры приведено в Таблице 1.

Сравнение этого стандарта с некоторыми другими стандартами для высокопрочной арматуры приведено в Таблице 1.

| Таб. 1 Сравнение некоторых стандартов для высокопрочной арматуры | ||||

| Сл. № | Страна | Стандарт | Уровень доходности в MPA | . но только для поперечной арматуры |

| 2 | США | ASTM 1035-14 | 830 | Высокий предел текучести за счет контроля микроструктуры |

| 3 | India | IS 1786 – 2008 | 650 | Microalloyed steel with maximum CE of 0.53 |

| 4 | Russia | GOST 10884-94 | 1200 | High yield strength with addition of silicon upto 2.3 % |

| 5 | Korea | KS D3504-11 | 700 | CE increase allowed upto 0. 63 63 |

| 6 | Ukraine | DSTU 3760-06 | 1000 | |

| 7 | UK | BS 6744-01 + A2:09 | 650 | Stainless steel rebar |

| 8 | China | GB 1499.2 -07 | 500 | CE 0,55 максимум |

| Примечание: Углеродный эквивалент CE = C + Mn/6 + (Cu + Ni)/15 + (Cr + Mo + V)/15 высокопрочная арматура Для производства высокопрочной арматуры обычно используются три метода. Это (i) холодная обработка давлением, (ii) введение легирующих элементов в состав стали и (iii) закалка и отпуск стали при ее прокатке. Высокопрочные арматурные стержни, изготовленные путем закалки и отпуска, обычно имеют относительно низкое отношение предела прочности к пределу текучести и относительно высокие деформации при разрушении. Высокопрочная арматура, полученная микролегированием, имеет относительно высокое отношение предела прочности к пределу текучести и относительно высокие деформации при разрушении. Рис. 1 Производство высокопрочной арматуры Холодная обработка давлением – Холодная обработка давлением является давним методом производства высокопрочной арматуры. При холодной обработке стали деформирование стали осуществляется с помощью любого из процессов холодной обработки давлением, таких как холодная прокатка, холодное скручивание, холодное волочение и т. д. Этот метод позволяет производить высокопрочные арматурные стержни из низкоуглеродистых и марганцевых сталей, которые являются свариваемыми. В этом методе арматурные стержни подвергаются деформационному упрочнению после горячей прокатки. Для таких арматурных стержней предел текучести можно увеличить за счет увеличения степени деформации. Холодную обработку проводят ниже температуры рекристаллизации стали. Этот процесс вызывает генерацию дислокаций и движение внутри кристаллической структуры стального материала. Дислокация – это кристаллографический дефект или неровность в кристаллической структуре. Добавление легирующих элементов — В этом методе предел текучести стального материала увеличивается путем модификации химического состава путем добавления легирующих элементов, но содержание углерода и марганца поддерживается на низком уровне, чтобы избежать значительного снижения свариваемость стали. Высокопрочная арматура, полученная с добавлением легирующих элементов, используется в прокатанном состоянии после медленного охлаждения на воздухе. Обычно высокая прочность стального материала достигается добавлением небольшого количества титана, ниобия или ванадия, что называется микролегированием. Микролегирование образует интерметаллические карбиды, которые обеспечивают мелкозернистое упрочнение и дисперсионное твердение. Мелкозернистое упрочнение происходит за счет закрепления плоских дефектов (границ зерен) во время термомеханической обработки (прокатки), что приводит к очень мелкому размеру зерна в стальных арматурных стержнях. Как правило, чем мельче размер зерна, тем выше предел текучести. Эта взаимосвязь известна как эффект Холла-Петча (соотношение Холла-Петча говорит о прочности материалов, которая настолько высока, насколько их собственная теоретическая прочность может быть достигнута за счет уменьшения размера зерна. Микролегирование титана способствует дисперсионному твердению, но сильная склонность титана к соединению с кислородом, серой и азотом затрудняет контроль эффектов упрочнения. Микролегирование ниобием широко используется в производстве стальных листов и полос, в которых температура в конце производства относительно низкая, а деформация высокая. Производство арматурного проката требует высоких температур прокатки и меньшей деформации, что делает микролегирование ниобием неэффективным для производства высокопрочного арматурного проката. Ванадий является одним из наиболее часто используемых легирующих элементов для повышения прочности арматурных стержней. Закалка и отпуск – Закалка – это быстрое охлаждение стали, нагретой до аустенитной фазы (при которой рекристаллизуется твердый стальной материал). Процесс закалки и отпуска состоит из закалки стали сразу после прокатки и последующего отпуска арматурного стержня за счет тепла, оставшегося в сердечнике, в то время как он постепенно охлаждается на охлаждающей платформе. В результате этого процесса производится сталь с механическими свойствами, которые значительно различаются между ее внутренним сердцевинным слоем и внешним поверхностным слоем, при этом внутренняя сердцевина имеет более низкий предел текучести и большую пластичность, чем внешний слой. Арматурные стержни, обработанные закалкой и отпуском, сохраняют свою площадку текучести, поскольку они не подвергались деформационному упрочнению и общий химический состав не изменился. Эти арматурные стержни могут поддаваться сварке, если их химический состав удовлетворяет требованиям. Эти арматурные стержни обычно имеют низкое отношение прочности на растяжение к пределу текучести (порядка 1,15 для 69арматуры класса прочности 0 МПа). Сталь обычно закаливается в воде, в результате чего структура материала становится твердой и хрупкой. Отпуск — это нагрев закаленной стали, при котором изменяется микроструктура, снижается твердость и повышается пластичность материала. Процесс производства высокопрочной арматуры основан на термомеханической обработке. Термомеханический процесс представляет собой металлургический процесс, который объединяет процесс пластической деформации с термическими процессами, такими как термическая обработка, закалка водой, нагрев и охлаждение с различной скоростью в единый процесс. Способ придает арматуре высокую прочность методом термомеханической обработки по сравнению с механической обработкой холодным деформированием. Прочность арматурных стержней обеспечивается закаленным мартенситным наружным слоем, а пластичность арматурных стержней обусловлена феррито-перлитной структурой в сердцевине арматурных стержней. Термомеханическая обработка превращает поверхность арматурных стержней в затвердевшую структуру (мартенсит), а затем эта фаза выделяется при охлаждении до температуры окружающей среды, что позволяет горячему стержню закалять поверхность посредством теплообмена. Рис. 2 Микроструктура закаленной и отпущенной арматуры Существует еще один способ производства высокопрочной арматуры. Этот метод описан в спецификации ASTM под номером ASTM A1035; 2011. Эти арматурные стержни обычно имеют высокое отношение предела прочности на растяжение к пределу текучести, но относительно низкую деформацию при разрушении. Этот процесс производства высокопрочных арматурных стержней является запатентованным процессом и известен как процесс «Микроструктурные манипуляции (MMFX)». Запатентованный процесс MMFX включает в себя изменение микроструктуры стали для получения желаемых механических свойств и прочности. Прочие аспекты производства – Высокопрочная арматура обычно изготавливается прямыми отрезками на прокатном стане. Однако намотка арматурных стержней меньшего размера становится практикой. Прутки наматываются вскоре после прокатки, что удерживает тепло в бухте. Таким образом, скорость охлаждения стержней спиральной арматуры несколько ниже, чем у прямых стержней. Поскольку испытуемые образцы должны быть выпрямлены перед испытанием, скрученные стержни, как правило, имеют более низкий предел текучести, а форма кривой напряжения-деформации может быть несколько закругленной. Чтобы противодействовать этому эффекту, высокопрочная спиральная арматура требует большего количества микролегирующих элементов по сравнению с прямыми арматурными стержнями соответствующих размеров. В процессе производства арматурных стержней идентификационные метки стержней добавляются во время прокатки, а механические свойства проверяются после прокатки стержней (и маркировки). Если механические свойства высокопрочной арматуры не достигаются, то получается, что арматурные стержни не соответствуют спецификациям, связанным с маркой. Проблемы с изготовлением — Проблемы с изготовлением высокопрочных арматурных стержней можно сгруппировать в две категории, а именно (i) введение нескольких сортов арматурных стержней, которые необходимо планировать, получать и хранить на производственном предприятии до использования, и (ii) изменения в процессе изготовления, необходимые в результате свойств высокопрочных арматурных стержней. Производственные процессы резки и гибки зависят от свойств высокопрочной арматуры. Высокопрочные арматурные стержни приводят к более высоким усилиям сдвига и изгиба для стержней того же размера и испытывают более эластичный отскок после изгиба, что приводит к проблемам изготовления, связанным с (i) износом существующего оборудования и возможной потребностью в новом, более мощном оборудовании. Свойства материала Прочность и пластичность высокопрочной арматуры определяются по-разному. Свойства растяжения и другие требования, определяющие прочность и пластичность, которые указаны, включают (i) минимальный или нижний предел текучести, как указано в соответствующей спецификации, (ii) максимальный или верхний предел текучести, как указано в соответствующей спецификации, (iii ) длина площадки текучести или деформация в конце площадки текучести, (iv) предел прочности при растяжении, (v) равномерное удлинение и общее удлинение, (vi) отношение предела прочности при растяжении к пределу текучести или его обратное значение (называемое пределом текучести соотношение), и (viii) результаты испытания на изгиб или испытания на изгиб-повторный изгиб. Рис. 3 Идеализированная кривая напряжения-деформации, показывающая свойства прочности и пластичности Предел текучести – Для всех арматурных стержней обычно указывается либо предел текучести, либо предел текучести. Однако в некоторых стандартах (например, ASTM) для некоторых высокопрочных арматурных стержней указывается деформация в конце площадки текучести. Эти стандарты определяют деформацию в конце плато текучести. Стандарты ASTM не допускают, чтобы измеренное значение предела текучести опускалось ниже марки стали, в то время как другие стандарты (например, стандарты Австралии/Новой Зеландии) используют концепцию 5 % фрактильности, в которой допускается небольшой процент испытаний. быть ниже минимальной прочности. Высокопрочные арматурные стержни обычно не имеют определенного предела текучести, поэтому необходим другой способ определения предела текучести. ASTM A370 определяет предел текучести как «напряжение, при котором материал демонстрирует заданное предельное отклонение от пропорциональности напряжения деформации». Предел текучести можно определить методом смещения 0,2 % или методом «удлинения под нагрузкой» (EUL) согласно ASTM A370. Метод смещения 0,2 % используется для расчета предела текучести арматурных стержней, но также требуется дополнительная проверка с использованием метода EUL для деформации 0,0035 для определения минимального предела текучести арматурных стержней. Прочность на растяжение – В спецификациях прочность на растяжение последовательно определяется как пиковое напряжение на кривой напряжение-деформация. Прочность на растяжение рассчитывается путем деления максимальной нагрузки, которую выдерживает образец, на номинальную площадь стержня. Удлинение – Удлинение обычно указывается как общее удлинение на заданной расчетной длине, которое проходит через излом стержня. ASTM A370 предлагает два метода определения «общего удлинения». В одном методе на стержень наносится начальная длина 200 мм, и его вытягивают до разрушения. Этот метод не учитывает упругое удлинение. При первом методе концы сломанного стержня соединяются вместе, а расчетная длина измеряется повторно. Равномерное удлинение – это деформация, возникающая, когда стержень достигает своего пикового напряжения (прочность на растяжение), выраженная в процентах. Его название связано с тем, что это наибольшая деформация испытательного стержня, при этом деформации растяжения одинаковы по всей длине между испытательными захватами. Это происходит непосредственно перед началом образования шейки в баре. Равномерное удлинение обычно измеряют экстензометром во время испытания образца стержня. Она включает в себя как пластическую деформацию, так и деформацию, которая восстанавливается при разгрузке стержня. Его также можно определить путем измерения пластического удлинения после извлечения образца стержня из испытательной машины и последующего добавления восстановленной деформации. Равномерное удлинение, рассчитанное с использованием «Стандарта канадских ассоциаций CSA G30.18 (CSA, 2009)», предполагает линейную разгрузку с модулем, равным начальному модулю стали Es, равному 200 000 МПа. Однако данные испытаний арматуры класса прочности 415 МПа показывают, что (i) модуль разгрузки уменьшается с увеличением деформации растяжения, (ii) кривая разгрузки является линейной только в начальной фазе разгрузки, и (iii) реакция постепенно становится нелинейный, так как стержни полностью разгружены. Линеаризация отклика на разгрузку может привести к тому, что модуль разгрузки составит около двух третей от начального модуля нагрузки. Для высокопрочных арматурных стержней восстановленная деформация может достигать 1 %. Некоторые стандарты (например, Австралийский/Новозеландский стандарт 4671, 2001 г.) требуют указывать равномерное удлинение. Равномерное удлинение является полезным свойством для расчетов на сейсмостойкость, поскольку оно более тесно связано с максимальным удлинением (полезным удлинением), которое зависит от места деформации, т. е. в области пластического шарнира. Полезное удлинение следует принимать равным 75 % или менее от равномерного удлинения, поскольку в условиях циклического нагружения арматурные стержни могут достичь эквивалентного поврежденного состояния, связанного с равномерным удлинением, при меньшем удлинении. Арматурные стержни обычно имеют характерное отношение равномерного удлинения к удлинению при разрыве, которое зависит от типа арматуры. Пластичность – Испытания на изгиб и изгиб-повторный изгиб представляют собой два способа оценки пластичности арматурных стержней. Обычно спецификации арматурного стержня включают испытание на изгиб, при котором стержни изгибаются вокруг штифта или оправки определенного диаметра и до определенной степени изгиба. Диаметр изгиба зависит от диаметра стержня. Три основные категории экспериментальных испытаний полезны для изучения поведения изгибов в арматурных стержнях, при этом каждая категория испытаний предназначена для ответа на определенный набор вопросов. Эти категории включают (i) визуальный осмотр изгибов (испытания на изгиб ASTM), (ii) испытания на изгиб/повторный изгиб и (iii) испытания на изгиб в бетоне. Спецификации ASTM для арматурных стержней определяют требование к изгибу как «Образец для испытаний на изгиб должен выдерживать сгибание вокруг штифта без образования трещин на внешней стороне изгиба». Требуемое испытание на изгиб, следовательно, включает в себя изгибание стержней на 180 градусов (или 90 градусов для стержней диаметром 43 мм и более) при указанном диаметре изгиба штифта. Затем проводится визуальный осмотр для выявления трещин на изгибе. Если визуально трещин не наблюдается, считается, что образец выдержал испытание на изгиб. При испытаниях на изгиб и повторный изгиб образцы стержней изгибают до требуемого угла и диаметра изгиба, а затем выпрямляют либо при квазистатической, либо при динамической нагрузке. Для стержней с пределом прочности 415 МПа деформационное упрочнение увеличивает прочность стали на изгибах и обычно приводит к пластичному разрушению образцов вдали от изгибов. Однако, если арматурные стержни имеют ограниченную пластичность, например высокопрочные арматурные стержни, требования к деформации на изгибах могут вызвать трещины, которые могут сделать изгибы более слабыми, чем несогнутые части арматурных стержней, и более восприимчивыми к хрупкому разрушению. Если арматурный стержень ломается хрупким образом при изгибе, считается, что он не прошел испытание на изгиб/повторный изгиб. В некоторых стандартах требуется испытание на изгиб-повторный изгиб для стержней меньшего диаметра и испытание на изгиб для стержней большего диаметра. Для испытания на изгиб-повторный изгиб образец стержня должен быть согнут вокруг оправки определенного диаметра под углом 90 градусов посередине длины образца. Делают два дополнительных изгиба под 45 градусов, чтобы образец был прямым на одной части, V-образным в средней части и прямым на другом конце, как показано на рис. 4. Затем образец выдерживается в масле в течение часа при 100°С. град С, охлаждали и перегибали в обратном направлении, прикладывая усилие натяжения к концам образца. Стадии старения и охлаждения необходимы для имитации пагубных последствий деформационного старения. Рис. 4 Испытательные образцы арматурных стержней, демонстрирующие изгиб-повторный изгиб Следует отметить, что испытания на изгиб/повторный изгиб предъявляют более высокие требования к изгибам стержней, чем обычно предъявляются к бетонной конструкции. По этой причине лучше всего сравнивать показатели изгиба/повторного изгиба высокопрочной арматуры с показателями стержней класса прочности 415 МПа, которые использовались в течение десятилетий и показали адекватные характеристики в бетонных элементах. Изгибы арматурных стержней также можно проверить в бетоне. В таких испытаниях можно исследовать взаимодействие между бетоном и изгибами стержней. Упрощенные версии теста включают в себя встраивание стержня с крюком в бетонный блок и вытягивание его до разрушения. Деформационное старение – Деформационное старение определяется как процесс, при котором сталь, деформируемая за пределами своего предела упругости, подвергается зависящим от времени изменениям своих механических свойств. Как правило, у арматурных стержней, нагруженных сверх предела упругости, со временем наблюдается увеличение их прочности на растяжение и снижение их пластичности (рис. 5). Также доказано, что деформационное старение влияет на температуру хрупкого перехода в стали. Факторы, влияющие на деформационное старение, включают состав стали, температуру и время, прошедшее с момента возникновения больших деформаций. Деформационное старение в основном связано с перераспределением азота в стальной матрице. Более высокие температуры ускоряют этот процесс. | ||||

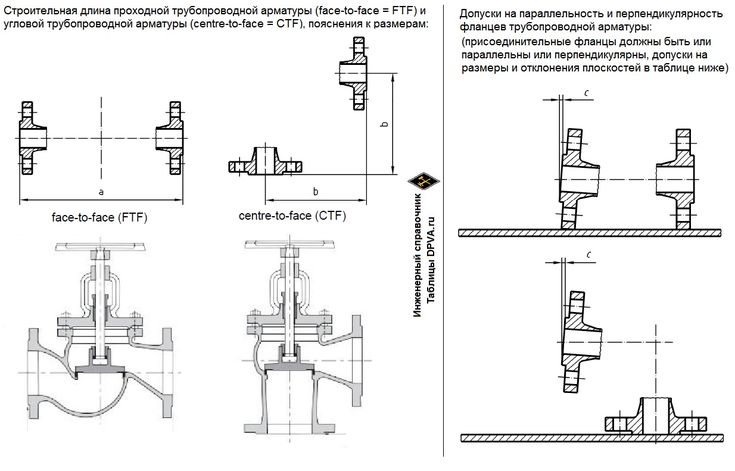

Размеры по рядам 1 и 2 выбираются в зависимости от конструкции корпуса

Размеры по рядам 1 и 2 выбираются в зависимости от конструкции корпуса

Размеры по рядам 1 и 2 выбираются в зависимости от конструкции корпуса.

Размеры по рядам 1 и 2 выбираются в зависимости от конструкции корпуса. Размеры по рядам 1-3 выбираются в зависимости от конструкции корпуса.

Размеры по рядам 1-3 выбираются в зависимости от конструкции корпуса. Строительные длины для типоразмеров арматуры одной конструкции должны выбираться из одного ряда.

Строительные длины для типоразмеров арматуры одной конструкции должны выбираться из одного ряда. 100 до 200

100 до 200 Таблица размеров.

Таблица размеров. / / Строительные длины трубопроводной арматуры = face-to-face valve dimensions (distances) = FtF согласно различным сериям — EN-558-1 и соответствующие стандарты. Таблица размеров.

/ / Строительные длины трубопроводной арматуры = face-to-face valve dimensions (distances) = FtF согласно различным сериям — EN-558-1 и соответствующие стандарты. Таблица размеров. 10

10 10

10 Введите свой запрос:

Введите свой запрос: Эти методы показаны на рис. 1 и описаны ниже.

Эти методы показаны на рис. 1 и описаны ниже. Наличие этих дислокаций сильно влияет на предел текучести и пластичность стального материала. Холодная обработка устраняет площадку текучести и упрочняет сталь. Хотя холодная обработка улучшает предел текучести, она снижает как пластичность, так и отношение предела прочности к пределу текучести. Следовательно, обычно это не подходящий метод производства высокопрочных арматурных стержней для элементов, устойчивых к сейсмическим воздействиям.

Наличие этих дислокаций сильно влияет на предел текучести и пластичность стального материала. Холодная обработка устраняет площадку текучести и упрочняет сталь. Хотя холодная обработка улучшает предел текучести, она снижает как пластичность, так и отношение предела прочности к пределу текучести. Следовательно, обычно это не подходящий метод производства высокопрочных арматурных стержней для элементов, устойчивых к сейсмическим воздействиям. Микролегирование – это процесс, который включает введение небольших количеств легирующих элементов для достижения желаемых свойств арматурных стержней. Микролегирование может дать заметный предел текучести и отношение предела прочности при растяжении к пределу текучести больше, чем у арматуры из закаленной и отпущенной стали (порядка 1,25 для 69).арматуры класса прочности 0 МПа).

Микролегирование – это процесс, который включает введение небольших количеств легирующих элементов для достижения желаемых свойств арматурных стержней. Микролегирование может дать заметный предел текучести и отношение предела прочности при растяжении к пределу текучести больше, чем у арматуры из закаленной и отпущенной стали (порядка 1,25 для 69).арматуры класса прочности 0 МПа). Действительно, прочность материала продолжает увеличиваться с уменьшением размера зерна до от 20 нанометров до 30 нанометров, где прочность достигает пика). Когда эти интерметаллические карбиды диспергируются в зернах феррита, возникают дефекты линии закрепления (дислокации), которые еще больше повышают предел текучести материала. Этот механизм известен как дисперсионное твердение.

Действительно, прочность материала продолжает увеличиваться с уменьшением размера зерна до от 20 нанометров до 30 нанометров, где прочность достигает пика). Когда эти интерметаллические карбиды диспергируются в зернах феррита, возникают дефекты линии закрепления (дислокации), которые еще больше повышают предел текучести материала. Этот механизм известен как дисперсионное твердение. Микролегирование ванадием или ванадий-азот обычно используется для производства высокопрочной свариваемой арматуры. Добавление ванадия увеличивает предел текучести и вязкость разрушения в первую очередь за счет торможения роста зерен во время термической обработки и выделения карбидов и нитридов. Микролегирование только ванадием приводит к тому, что 35,5 % ванадия образует осадки карбида и нитрида, в то время как 56,3 % ванадия оказывается в виде твердого раствора, растворенного в матрице, что не улучшает предел текучести арматурного стержня. Количество ванадия, образующего осадки, можно увеличить до 70 % при добавлении азота. Еще одним преимуществом микролегированной ванадий-азот арматуры является то, что она устраняет неблагоприятное влияние деформационного старения на свойства стали, поскольку связывает растворимый азот. Использование ванадия может уменьшить количество углерода, необходимого для достижения более высокой прочности, и поэтому полезно для получения свариваемых высокопрочных арматурных стержней.

Микролегирование ванадием или ванадий-азот обычно используется для производства высокопрочной свариваемой арматуры. Добавление ванадия увеличивает предел текучести и вязкость разрушения в первую очередь за счет торможения роста зерен во время термической обработки и выделения карбидов и нитридов. Микролегирование только ванадием приводит к тому, что 35,5 % ванадия образует осадки карбида и нитрида, в то время как 56,3 % ванадия оказывается в виде твердого раствора, растворенного в матрице, что не улучшает предел текучести арматурного стержня. Количество ванадия, образующего осадки, можно увеличить до 70 % при добавлении азота. Еще одним преимуществом микролегированной ванадий-азот арматуры является то, что она устраняет неблагоприятное влияние деформационного старения на свойства стали, поскольку связывает растворимый азот. Использование ванадия может уменьшить количество углерода, необходимого для достижения более высокой прочности, и поэтому полезно для получения свариваемых высокопрочных арматурных стержней.

Это приводит к уникальной композитной микроструктуре, состоящей из отпущенного мартенсита в периферийной зоне/корпусе, переходной зоны перлита и бейнита сразу после периферии мартенсита и мелкозернистого феррита-перлита в центральной зоне/ядре (рис. 2). Из-за производственного процесса закалки и самоотпуска производимую высокопрочную арматуру также называют «закаленной и самоотпускаемой (QST) арматурой».

Это приводит к уникальной композитной микроструктуре, состоящей из отпущенного мартенсита в периферийной зоне/корпусе, переходной зоны перлита и бейнита сразу после периферии мартенсита и мелкозернистого феррита-перлита в центральной зоне/ядре (рис. 2). Из-за производственного процесса закалки и самоотпуска производимую высокопрочную арматуру также называют «закаленной и самоотпускаемой (QST) арматурой». В ходе этого процесса создаются арматурные стержни с соотношением напряжения и деформации, которые не имеют четко определенного предела текучести, демонстрируют относительно высокое отношение прочности на растяжение к пределу текучести, но имеют относительно низкое удлинение при разрыве. MMFX высокопрочной арматуры соответствует спецификациям ASTM A1035.

В ходе этого процесса создаются арматурные стержни с соотношением напряжения и деформации, которые не имеют четко определенного предела текучести, демонстрируют относительно высокое отношение прочности на растяжение к пределу текучести, но имеют относительно низкое удлинение при разрыве. MMFX высокопрочной арматуры соответствует спецификациям ASTM A1035.

, (ii) безопасность рабочих в случае отказа стержня или оборудования во время операций гибки, и (iii) соблюдение допусков на изготовление стержня. Более часты отказы оборудования, связанные с изготовлением высокопрочной арматуры. Опасения относительно безопасности усиливаются в тех случаях, когда дефекты стержня вызывают разрушение во время операций гибки при более высоких уровнях силы. Дополнительные меры предосторожности необходимы для поддержания безопасной рабочей среды, которая может повлиять на эффективность производственных операций.

, (ii) безопасность рабочих в случае отказа стержня или оборудования во время операций гибки, и (iii) соблюдение допусков на изготовление стержня. Более часты отказы оборудования, связанные с изготовлением высокопрочной арматуры. Опасения относительно безопасности усиливаются в тех случаях, когда дефекты стержня вызывают разрушение во время операций гибки при более высоких уровнях силы. Дополнительные меры предосторожности необходимы для поддержания безопасной рабочей среды, которая может повлиять на эффективность производственных операций. Некоторые, но не все, из этих свойств и испытаний указаны для каждого высокопрочного арматурного стержня. Некоторые свойства при растяжении указаны на идеализированной кривой напряжения-деформации, показанной на рис. 3.

Некоторые, но не все, из этих свойств и испытаний указаны для каждого высокопрочного арматурного стержня. Некоторые свойства при растяжении указаны на идеализированной кривой напряжения-деформации, показанной на рис. 3. ASTM A370, «Стандартные методы испытаний и определения для механических испытаний стальных изделий», определяет предел текучести как «первое напряжение в материале, меньшее максимально достижимого напряжения, при котором происходит увеличение деформации без увеличения напряжения». Предел текучести применим к арматуре, которая показывает увеличение деформации без увеличения напряжения, что обычно происходит только в арматурных стержнях с более низкой прочностью.

ASTM A370, «Стандартные методы испытаний и определения для механических испытаний стальных изделий», определяет предел текучести как «первое напряжение в материале, меньшее максимально достижимого напряжения, при котором происходит увеличение деформации без увеличения напряжения». Предел текучести применим к арматуре, которая показывает увеличение деформации без увеличения напряжения, что обычно происходит только в арматурных стержнях с более низкой прочностью. Метод EUL с деформацией 0,0035 дает минимальные напряжения 550 МПа и 620 МПа для 690 и 830 марок высокопрочной арматуры соответственно. Метод смещения 0,2 % также используется для определения предела текучести в спецификациях во многих странах.

Метод EUL с деформацией 0,0035 дает минимальные напряжения 550 МПа и 620 МПа для 690 и 830 марок высокопрочной арматуры соответственно. Метод смещения 0,2 % также используется для определения предела текучести в спецификациях во многих странах. Затем удлинение указывается как процентное увеличение длины относительно исходной расчетной длины. Во втором методе удлинение при разрыве можно измерить с помощью экстензометра, и в этом случае учитывается упругое удлинение. Оба эти метода включают дополнительное локализованное удлинение в суженной области плюс удлинение вдоль не суженных частей стержня в пределах измерительной длины.

Затем удлинение указывается как процентное увеличение длины относительно исходной расчетной длины. Во втором методе удлинение при разрыве можно измерить с помощью экстензометра, и в этом случае учитывается упругое удлинение. Оба эти метода включают дополнительное локализованное удлинение в суженной области плюс удлинение вдоль не суженных частей стержня в пределах измерительной длины. В этом случае пластическая деформация измеряется вдали от суженной области, и к ней добавляется восстановленная деформация для получения равномерного удлинения.

В этом случае пластическая деформация измеряется вдали от суженной области, и к ней добавляется восстановленная деформация для получения равномерного удлинения.

Испытательный образец выдерживает испытание, если на внешней стороне изогнутой части стержня не появляются трещины.

Испытательный образец выдерживает испытание, если на внешней стороне изогнутой части стержня не появляются трещины. Испытание, хотя и простое в выполнении, не обеспечивает меру запаса прочности и пластичности изгибов стержня, как это может сделать испытание под нагрузкой. Возможно, что микротрещины, невидимые глазу, могут ухудшить характеристики арматурных стержней на месте.

Испытание, хотя и простое в выполнении, не обеспечивает меру запаса прочности и пластичности изгибов стержня, как это может сделать испытание под нагрузкой. Возможно, что микротрещины, невидимые глазу, могут ухудшить характеристики арматурных стержней на месте. Если, однако, арматурный стержень разрушается пластичным образом, то считается, что он прошел испытание. Преимущество этого типа испытаний заключается в том, что стержневые изгибы подвергаются нагрузке, и, следовательно, обеспечивает прямое измерение характеристик прочности и пластичности стержневых изгибов.

Если, однако, арматурный стержень разрушается пластичным образом, то считается, что он прошел испытание. Преимущество этого типа испытаний заключается в том, что стержневые изгибы подвергаются нагрузке, и, следовательно, обеспечивает прямое измерение характеристик прочности и пластичности стержневых изгибов. При изгибе арматурных стержней из стали может выделяться азот, что может привести к ее охрупчиванию. При повторном изгибе охрупченная сталь с большей вероятностью треснет. Для прохождения испытания в перегнутом стержне не должно быть явных трещин.

При изгибе арматурных стержней из стали может выделяться азот, что может привести к ее охрупчиванию. При повторном изгибе охрупченная сталь с большей вероятностью треснет. Для прохождения испытания в перегнутом стержне не должно быть явных трещин. Возможные виды разрушения, которые можно ожидать при испытаниях блоков, включают (i) разрушение стержня снаружи блока, где требования к стержню самые высокие, (ii) разрушение стержня внутри блока ближе к изгибу или на изгибе или (iii) раскалывание бетона. блокировать. Такие испытания, однако, могут не подвергать изгибы наихудшей нагрузке, которую может испытать конструкция, поскольку окружающий бетон может снять с изгибов некоторую нагрузку. Напротив, некоторые из наихудших нагрузок на изгибы стержней могут возникать в замкнутых приложениях, где расширяющееся бетонное ядро частично выпрямляет кольцевые изгибы, прикладывая к ним высокие растягивающие нагрузки. Еще одно важное применение изгибов стержней — в поврежденных областях, где сцепление с бетоном и его положительное влияние на изгибы уменьшены (например, соединения при сильной сейсмической нагрузке или области с сильными трещинами). Однако испытания изгибов стержней в бетонных элементах необходимы для подтверждения адекватных характеристик изгибов стержней в высокопрочных арматурных стержнях.

Возможные виды разрушения, которые можно ожидать при испытаниях блоков, включают (i) разрушение стержня снаружи блока, где требования к стержню самые высокие, (ii) разрушение стержня внутри блока ближе к изгибу или на изгибе или (iii) раскалывание бетона. блокировать. Такие испытания, однако, могут не подвергать изгибы наихудшей нагрузке, которую может испытать конструкция, поскольку окружающий бетон может снять с изгибов некоторую нагрузку. Напротив, некоторые из наихудших нагрузок на изгибы стержней могут возникать в замкнутых приложениях, где расширяющееся бетонное ядро частично выпрямляет кольцевые изгибы, прикладывая к ним высокие растягивающие нагрузки. Еще одно важное применение изгибов стержней — в поврежденных областях, где сцепление с бетоном и его положительное влияние на изгибы уменьшены (например, соединения при сильной сейсмической нагрузке или области с сильными трещинами). Однако испытания изгибов стержней в бетонных элементах необходимы для подтверждения адекватных характеристик изгибов стержней в высокопрочных арматурных стержнях. Тем не менее, проведение таких испытаний является дорогостоящим и не позволяет легко определить минимальные диаметры изгиба при изучении многочисленных переменных, влияющих на характеристики изгиба стержня.

Тем не менее, проведение таких испытаний является дорогостоящим и не позволяет легко определить минимальные диаметры изгиба при изучении многочисленных переменных, влияющих на характеристики изгиба стержня.