Регулирование зазоров в клапанах и механизме декомпрессора

Коромысла клапанов и механизм декомпрессора Т-170

Снимите колпаки с головок цилиндров. Подтяните гайки крепления стоек валиков коромысел, момент 155.. 195 Н-м (16…20 кгс.м).

Снимите крышку смотрового люка на кожухе маховика. Установите рычаг декомпрессора

в положение ПУСК. Введите шестерню механизма включения пускового двигателя в зацепление с венцом маховика дизеля. Включите передачу редуктора пускового двигателя. Поверните механизмом проворачивания коленчатый вал дизеля и установите поршень первого цилиндра в в.м.т. в конце такта сжатия, совместив метку ВМТ1-4Ц с указателем на кожухе маховика. Если дизель установлен на тракторе, для установки поршней в в.м.т. снимите переднюю среднюю панель пола кабины, крышку люка кожуха муфты сцепления и, проворачивая коленчатый вал, совместите метку ВМТ1-4Ц на торце маховика с указателем на кожухе муфты сцепления. Установите рычаг декомпрессора в верхнее РАБОЧЕЕ положение. Оба клапана первого цилиндра, при положении поршня в в.м.т. в конце такта сжатия, должны быть закрыты (коромысла клапанов должны свободно прокачиваться на валиках).

Оба клапана первого цилиндра, при положении поршня в в.м.т. в конце такта сжатия, должны быть закрыты (коромысла клапанов должны свободно прокачиваться на валиках).

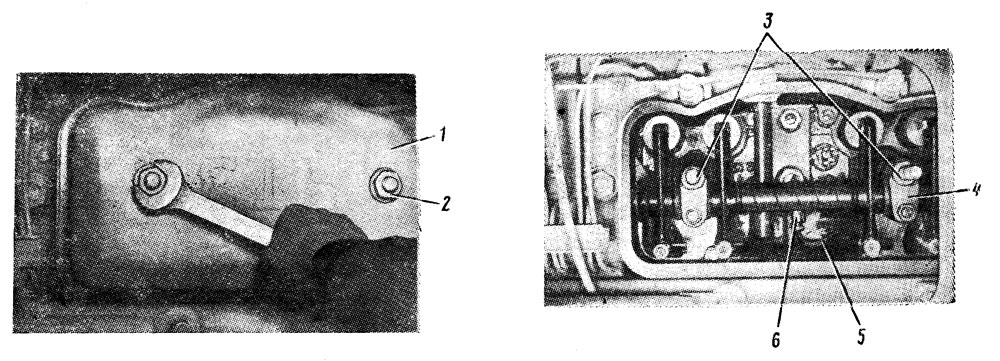

Рис. 54. Регулирование зазоров в клапанах и механизме декомпрессора

Отрегулируйте в клапанах первого цилиндра с помощью щупа зазор А (рис. 54) между коромыслом 6 и стержнем клапана 7, ослабив контргайку’ 4 и вращая регулировочный винт 5. Зазор должен быть 0,25… 0,33 мм для обоих клапанов. После регулирования затяните контргайку и вновь проверьте зазор.

Отрегулируйте, не изменяя положения коленчатого вала, зазор В между хвостовиком коромысла и штангой декомпрессора первого цилиндра, ослабьте контргайку 2 и вращайте наконечник 3 относительно штанги 1 декомпрессора. Зазор должен быть не менее 0,5 мм. При установке рычага декомпрессора в положение ПУСК; клапан должен открываться на 0,7. ..2,5 мм. После регулирования застопорите наконечник контргайкой и вновь проверьте зазор и величину открытия клапана (ход клапана). Если величину открытия клапана проверить невозможно, «установите рычаг декомпрессора в положение ПУСК и поднимите ломиком короткое плечо коромысла до упора клапана в поршень (поршень находится в в.м.т.). Зазор между хвостовиком коромысла и наконечником штанги декомпрессора должен быть не менее 0,3 мм. Отрегулируйте зазор в клапанах и механизме декомпрессора остальных цилиндров в порядке их работы (1—3—4—2), поворачивая каждый раз коленчатый вал дизеля на пол-оборота.

..2,5 мм. После регулирования застопорите наконечник контргайкой и вновь проверьте зазор и величину открытия клапана (ход клапана). Если величину открытия клапана проверить невозможно, «установите рычаг декомпрессора в положение ПУСК и поднимите ломиком короткое плечо коромысла до упора клапана в поршень (поршень находится в в.м.т.). Зазор между хвостовиком коромысла и наконечником штанги декомпрессора должен быть не менее 0,3 мм. Отрегулируйте зазор в клапанах и механизме декомпрессора остальных цилиндров в порядке их работы (1—3—4—2), поворачивая каждый раз коленчатый вал дизеля на пол-оборота.

В необходимых случаях (например, при недостаточном открытии клапанов при декомпрессии) регулируйте величину открытия клапанов изменением длины тяги 5

Максимальная величина открытия клапанов при декомпрессии должна быть не более 2,5 м для всех четырех цилиндров дизеля. Зазор В (см. рис. 54) в верхнем РАБОЧЕМ положении рычага декомпрессора должен быть не менее 0,5 мм.

Оперативно и компетентно проконсультируем по всей имеющейся базе запчастей Т-170, Т-130, Д-160, Д-180, ДЗ-98, ОБ10.

Звоните не откладывая!

Проверка и регулировка механизма газораспределения тракторов

Проверка и регулировка механизма газораспределения тракторовВ процессе эксплуатации тракторов трущиеся поверхности деталей механизма газораспределения изнашиваются, уменьшается упругость клапанных пружин, увеличиваются зазоры между торцами клапанов и бойками коромысел. Под воздействием горячих газов, ударных нагрузок нарушается герметичность прилегания клапанов к седлам. Эти дефекты приводят к уменьшению мощности и экономичности дизеля.

Для обеспечения нормальной работы механизма газораспределения периодически, согласно правилам технического обслуживания тракторов, проверяют и подтягивают гайки крепления головки цилиндров, стоек валиков коромысел, проверяют и при необходимости регулируют зазоры между торцами клапанов и бойками коромысел, декомпрессионного механизма, регулируют осевое перемещение распределительного вала, контролируют герметичность прилегания клапанов к гнездам и упругость клапанных пружин.

Подтяжка гаек крепления головки цилиндров производится после обкатки нового или отремонтированного дизеля, а затем через каждые 960 ч работы, так как ослабление крепления приводит к прогоранию прокладки головки цилиндров.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Перед подтяжкой гаек снимают декомпрессионный механизм, валик со стойками и коромыслами механизма газораспределения.

Гайки крепления головки цилиндров подтягивают равномерно, начиная с середины к краям головки цилиндров.

Проверка и регулировка зазоров между торцами клапанов и бойками коромысел. Вследствие износа и ослабления крепления деталей механизма газораспределения изменяется зазор между торцами клапанов и бойками коромысел, что приводит к несвоевременному открытию и закрытию клапанов.

Увеличение зазора повышает скорость посадки клапана в седло, следствием чего является повышенный износ фаски клапана и седла под клапан в головке цилиндров. Работа дизеля при увеличенных зазорах сопровождается металлическим стуком в зоне расположения клапанов. При длительной работе с чрезмерно увеличенным зазором может произойти разрыв стержня клапана. При уменьшении зазора клапан неплотно садится в гнездо, компрессия становится недостаточной, что приводит к затруднению пуска дизеля, снижению его мощности и увеличению удельного расхода топлива. Кроме того, происходит более интенсивное обгорание фасок выпускных клапанов, возможно заедание стержня клапана в направляющей втулке.

Работа дизеля при увеличенных зазорах сопровождается металлическим стуком в зоне расположения клапанов. При длительной работе с чрезмерно увеличенным зазором может произойти разрыв стержня клапана. При уменьшении зазора клапан неплотно садится в гнездо, компрессия становится недостаточной, что приводит к затруднению пуска дизеля, снижению его мощности и увеличению удельного расхода топлива. Кроме того, происходит более интенсивное обгорание фасок выпускных клапанов, возможно заедание стержня клапана в направляющей втулке.

Величина нормального зазора между торцом клапана и бойком коромысла для впускных и выпускных клапанов на прогретом дизеле приведена в таблице 42. Зазор должен быть увеличен примерно на 0,05 мм, если проверку и регулировку проводят на холодном дизеле.

Для проверки и регулировки зазора снимают крышку колпака головки цилиндров. Проверяют затяжку гаек крепления головки цилиндров и стоек коромысел и при необходимости подтягивают их. Включают декомпрессионный механизм и, поворачивая коленчатый вал рукояткой в направлении по часовой стрелке, наблюдают за коромыслами клапанов первого цилиндра.

В этом положении маховика поршень первого цилиндра находится в в. м. т. такта сжатия. У дизеля Д-108 в. м. т. определяют по совпадению метки на маховике с указателем, прикрепленным к кожуху маховика. Декомпрессионный механизм выключают. Щупом поочередно проверяют зазор у впускного и выпускного клапанов первого цилиндра. При измерении щуп должен проходить через зазор от небольшого усилия руки (примерно 0,5 кгс).

Рис. 1. Установочная шпилька для определения ВМТ у дизеля СМД-14.

Рис. 2. Регулировка зазора между торцом клапана и бой-Ком коромысла:

Ключом отвертывают контргайку регулировочного винта, удерживая винт от проворачивания отверткой. Затем, придерживая контргайку, ввертывают регулировочный винт (если нужно уменьшить зазор) или вывертывают его (если нужно увеличить зазор), устанавливая с помощью щупа нормальный зазор. Закрепляют в этом положении регулировочный винт контргайкой и вновь проверяют величину зазора, поворачивая от руки штангу толкателя вокруг своей оси, при этом проверяется погнутость штанги и ее свободное вращение. Если штанга проворачивается туго, следует проверить ее прямолинейность и, при необходимости, выправить на плите.

После регулировки клапанов первого цилиндра вынимают установочную шпильку и ввертывают ее в отверстие задней балки.

Затем так же проверяют и регулируют зазор у клапанов других Цилиндров. Заметив положение рукоятки для проворачивания коленчатого вала, поворачивают его на пол-оборота, после чего проверяют и при необходимости регулируют зазоры у клапанов следующего цилиндра, согласно порядку Работы цилиндров.

У трактора Т-150 после установки поршня первого цилиндра в в. м. т. открывают люк на картере маховика с правой стороны дизеля. К одному из болтов люка прикрепляют проволоку и устанавливают другой конец ее против метки в. м. т. на маховике. После регулировки клапанов первого цилиндра проворачивают коленчатый вал до совпадения метки «4» на маховике с острием указателя и регулируют зазоры в клапанном механизме четвертого цилиндра. Дальнейшую регулировку проводят согласно порядку работы цилиндров.

Проверку и регулировку зазоров в декомпрессионном механизме проводят после окончания регулировки зазора между торцами клапанов и бойками коромысел данного цилиндра при положении поршня в в. м. т.

Для этого у тракторов Т-ЮОМ, Т-130 при рабочем положении рычага декомпрессионного механизма замеряют щупом зазор между наконечником штанги этого механизма и коромыслом впускного клапана, который должен быть равен 0,5—1,0 мм. Зазор регулируют ввертыванием или вывертыванием наконечника штанги при ослабленной контргайке.

У тракторов Т-4А, ДТ-75М поворачивают валики декомпрессионного механизма в положение выключенной компрессии, т. е. так, чтобы оси регулировочных винтов были вертикальны. Ослабляют контргайку регулировочного винта и вывертывают винт до упора головки в валик. Затем ввертывают регулировочный винт до момента соприкасания бойка коромысла с торцом клапана. После этого ввертывают винт еще на один оборот и затягивают контргайку.

У дизелей СМД-14 зазоры декомпрессионного механизма в процессе эксплуатации не регулируют. Однако, если оказалось, что зазор между валиками декомпрессионного механизма и коромыслами при выключенном декомпрессионном механизме и закрытых клапанах меньше 0,8 мм, необходимо увеличить зазор до нормального значения путем подпиливания среза на валиках. У дизелей СМД-60, Д-240ЛГ,

Д-50 декомпрессионный механизм отсутствует.

Регулировка осевого перемещения распределительного вала.

Осевое перемещение распределительного вала у дизеля СМД-14 регулируют при износе бурта втулки переднего подшипника, а также при снятии и последующей установке крышки картера распределительных шестерен.

При регулировке упорный винт ввертывают до упора в подпятник распределительного вала, а затем вывертывают его на 1/4—1/2 оборота и контрят гайкой.

Рис. 3. Регулировка осевого перемещения распределительного вала:

У дизеля СМД-60 осевое перемещение распределительного вала также ограничивается упорной шайбой. Зазор между торцом шейки распределительного вала и упорной шайбой находится в пределах 0,1—0,2 мм.

Проверку упругости клапанных пружин производят с помощью прибора КИ-723. Устанавливают поршень первого цилиндра в в. м. т. такта сжатия. Установочные стойки прибора ставят на тарелку клапанной пружины впускного, а затем выпускного клапанов. Кольцо-фиксатор перемещают по корпусу прибора в верхнее положение до упора в винт. Нажав рукой на рукоятку, немного освобождают клапан от усилия пружины, при этом кольцо-фиксатор перемещается вниз. Сняв прибор с тарелки клапанной пружины, по положению кольца-фиксатора на шкале прибора определяют упругость пружины в рабочем состоянии.

Сняв прибор с тарелки клапанной пружины, по положению кольца-фиксатора на шкале прибора определяют упругость пружины в рабочем состоянии.

Рис. 4. Прибор КИ-723 для проверки упругости клапанных пружин:

Таким образом проверяют упругость пружин клапанов остальных Цилиндров в соответствии с порядком их работы, прокручивая каждый раз коленчатый вал дизеля на пол-оборота (у дизеля А-01М на J/3 оборота).

При недостаточной упругости пружины заменяют или подкладывают под них шайбы.

Проверка плотности прилегания клапанов. Плотность прилегания

клапанов к седлам головки цилиндров можно проверить различными способами, не разбирая дизеля. Один из этих способов заключается в следующем. Снимают с дизеля воздухоочиститель и при выключенном декомпрессионном механизме рывками за рукоятку прокручивают коленчатый вал. Прислушиваются к шуму в впускном и выпускном трубопроводах. Свист или шипение воздуха в трубопроводах свидетельствует о неплотности посадки клапанов к гнездам из-за износа или прогорания клапанов и гнезд.

Свист или шипение воздуха в трубопроводах свидетельствует о неплотности посадки клапанов к гнездам из-за износа или прогорания клапанов и гнезд.

При количественном способе оценки плотности прилегания клапанов снимают с дизеля форсунки и воздухоочиститель. Устанавливают поршень первого цилиндра в в. м. т. такта сжатия и прокручивают коленчатый вал еще на V4 оборота. В этом положении коленчатого вала у четырехцилиндровых дизелей клапаны всех цилиндров будут закрыты, за исключением впускного клапана второго цилиндра и выпускного клапана четвертого цилиндра. Сняв штанги толкателей этих клапанов, закрывают клапаны.

Удерживая коленчатый вал от прокручивания, через отверстие форсунки подводят сжатый воздух от компрессора в камеру сгорания проверяемого цилиндра. При помощи редуктора поддерживают в камере сгорания постоянное давление воздуха 2 кгс/см2. Газовым расходомером замеряют утечку воздуха через впускной и выпускной клапаны, прижимая наконечник прибора сначала к впускному, а затем к выпускному трубопроводам.

Как проверить и отрегулировать регулировочные клапаны KTM 500 EXC-F 2021 года — Экстремальные виды спорта WannaBes

Кьельд не ленивый, он просто отложил все работы по обслуживанию своего KTM 500 EXC-F примерно на 130 часов.

Я имею в виду, что он регулярно менял масло, он не животное, но помимо этого, замены шин и поврежденных в результате аварии подрамников, он сдул все остальные надоедливые штуки… вроде клапанных чеков.

Он сделал это из любви к вам, читатель, и даже если бы что-то катастрофически вышло из строя, перестройка движка делает его отличным контентом для блога и социальных сетей. Но вот в чем дело. Ничего заметно не сломалось из-за отсутствия обслуживания, так много для KTM, расшифровывающегося как Kick Til Monday.

Тем не менее, через 130 часов клапаны, похоже, вышли из строя. Мотоцикл дал обратный эффект при замедлении и при малом нажатии педали газа, что сначала было связано с GET ECU и/или выхлопом, но поскольку ситуация может ухудшаться…

Пора хотя бы проверить клапана. Вот как это сделать за девять простых шагов и один шаг посложнее, требующий математики.

Шаг первый: Помой свой велосипед, язычник. Перед тем, как открыть двигатель и бросить пыль/грязь/грязь/камни в клапаны, рекомендуется начать со свежевымытого мотоцикла.

Шаг второй: Снимите сиденье, бензобак и пластик. Это позволяет вам видеть клапанную крышку и, что более важно, три винта, удерживающие ее на месте.

Шаг третий: Найдите и выкрутите три винта, удерживающие клапанную крышку. Все они расположены под углом, чтобы облегчить выполнение задачи с левой стороны мотоцикла, и их можно снять с помощью Т-30. Находясь там, вам также нужно будет снять вентиляционную линию, которая удерживается зажимом, и также может потребоваться потянуть за штепсельную вилку, чтобы вытащить крышку клапана из рамы.

Шаг четвертый: Это само собой разумеющееся, но ничего не бросайте в двигатель. Вам не нужно разбирать корпуса, чтобы вытащить застрявший болт или небрежно уложенный Cheeto. Сняв клапанную крышку, вы увидите два выпускных клапана спереди и впускные сзади. Для проверки зазора двигатель должен быть повернут достаточно, чтобы снять давление с клапана, который вы проверяете. Приверженцы правил укажут, что верхняя мертвая точка — это то, что вам говорит руководство пользователя, но в руководстве также говорится, что вы не должны ждать 130 часов, чтобы выполнить первую проверку клапана. Делайте, что хотите, но главное, чтобы клапаны не были сжаты, когда вы проводите измерения.

Шаг пятый: Убедившись в отсутствии давления на проверяемый лепесток, вставьте щуп внутрь. Первая часть щупа имеет меньший размер и должна входить без усилия. Задняя часть шкалы не должна скользить, так как она является большим концом шкалы.

Шаг шестой: «Напиши немного и посчитай на бумаге» — Кьельд.

А если серьезно, то здесь вы имеете дело с долями миллиметров и хотите убедиться, что правильно поняли. Если какой-либо из ваших клапанов либо не пропускал щуп под лепестком, либо пропускал его полностью, вам необходимо выяснить, каково фактическое измерение, и записать его, поскольку вам нужно внести некоторые корректировки.

Шаг седьмой: Чтобы получить доступ к прокладкам, вам нужно поднять коромысла. Это делается путем удаления четырех болтов, которые удерживают сборку на месте, но прежде чем вы получите весь гаечный ключ, есть порядок операций. Работайте с одним комплектом клапанов за раз. Как только вы установите двигатель в положение, при котором ролики вращаются свободно, ослабьте болты, которые удерживают штифт коромысла на месте. Затем вы можете вкрутить винт для извлечения в штифт и вытянуть его достаточно далеко, чтобы снять коромысло. Этот процесс значительно проще, чем у многих других велосипедов, которые у нас были, и мы должны поблагодарить инженеров KTM за то, что они сделали его легким!

Шаг восьмой: Удалите изношенные старые прокладки с помощью магнита и вставьте новые, соответствующие спецификации. Вот где те заметки, которые вы сделали, вступают в игру, и да, это математический шаг. Допустимый допуск выпускных клапанов составляет от 0,12 до 0,17 мм. Мы обнаружили, что один из наших был 0,25 и, очевидно, нуждается в замене. Идеальная прокладка должна максимально приблизить зазор к середине, или около 0,14.

Вот где те заметки, которые вы сделали, вступают в игру, и да, это математический шаг. Допустимый допуск выпускных клапанов составляет от 0,12 до 0,17 мм. Мы обнаружили, что один из наших был 0,25 и, очевидно, нуждается в замене. Идеальная прокладка должна максимально приблизить зазор к середине, или около 0,14.

Если вы вычтете среднее число из фактического зазора, вы получите разницу, которую вам нужно компенсировать. После недолгих математических вычислений мы обнаружили, что существующая прокладка на 0,11 слишком мала для работы, а это означает, что нам нужно было добавить 0,11 к существующей величине прокладки. С помощью нашего надежного микрометра (не полагайтесь на номер, напечатанный на старой прокладке, вы заменяете ее не просто так) мы измерили толщину старой прокладки 2,2 мм. Для тех из вас, кто не умеет быстро обращаться с калькулятором, это означает, что для получения средней точки допуска клапана идеально подойдет прокладка 2,31. Так как прокладки не обязательно являются такими точными, вам, возможно, придется немного пойти на компромисс. В нашем случае самые близкие прокладки к тому, что нам нужно, были 2,28 или 2,32. Вы должны ошибаться в сторону более свободного, если ваши размеры находятся между стандартными размерами, поскольку клапан, открывающийся наполовину, вредит вашей лошадиной силе, а клапан, который не закрывается полностью, вредит вашему двигателю … и это вредит вашему кошельку.

В нашем случае самые близкие прокладки к тому, что нам нужно, были 2,28 или 2,32. Вы должны ошибаться в сторону более свободного, если ваши размеры находятся между стандартными размерами, поскольку клапан, открывающийся наполовину, вредит вашей лошадиной силе, а клапан, который не закрывается полностью, вредит вашему двигателю … и это вредит вашему кошельку.

Шаг 9: Соберите коромысло в обратном порядке, следя за тем, чтобы ничего не уронить в двигатель. Убедитесь, что вы затянули в соответствии со спецификацией, так как снятие одного из этих болтов не является нашей идеей хорошего времяпрепровождения. Прежде чем перейти к другим клапанам, рекомендуется проверить зазоры только что замененных прокладок. Мы не собираемся говорить, что Кьельд переустановил старый клапан, когда снимал видео для этого проекта, но мы счастливы, что он переоценил свою работу, прежде чем потратить еще 130 часов на эту бедняжку.

Шаг десятый: После замены всех регулировочных прокладок и затяжки узла коромысла в соответствии со спецификацией можно установить клапанную крышку на место. Если вы заметили, что прокладка хрупкая, вы можете заменить ее сейчас, мы решили не делать этого без каких-либо негативных последствий.

Если вы заметили, что прокладка хрупкая, вы можете заменить ее сейчас, мы решили не делать этого без каких-либо негативных последствий.

Тогда отправляйтесь кататься на этой штуке и удивляйтесь тому, насколько лучше она работает, ругая себя за то, что не сделали этого раньше.

После поездки на байке Кьелд заметил, что байк по-прежнему ведет себя так, как до регулировки всех четырех клапанов на байке. Оказывается, это было . ЭБУ GET хотел, чтобы Кьельд все время был на газу. Возможно, реакция дроссельной заслонки была немного более четкой, но опять же, это мог быть просто эффект плацебо, заставляющий нас думать, что вся наша тяжелая работа что-то сделала.

Так оно и было. Это заставило нас понять, что мы можем проехать еще 130 с лишним часов, прежде чем снова придется думать о клапанах. Возьми это, руководство по эксплуатации. Возьмите его прямо в верхнюю мертвую точку. Мы должны отметить, что наш случай, возможно, был уникальным, и мы не советуем вам волей-неволей выполнять график обслуживания.

Кьельд Линдстед

- Фейсбук

- Электронная почта

Старый пост

Новое сообщение

Вам также может понравиться

Скотт Страйк eRIDE 930 eMTB | Обзор электрического горного велосипеда, распаковка и первая поездка | Эндуро Велоспорт

Прежде чем вы начнете говорить нам, что электронные велосипеды — это обман, позвольте мне напомнить вам, что мы «WannaBes», и, поскольку мы не собираемся заниматься профессиональным катанием на горных велосипедах, мошенничества не существует. Преодолейте это и помните, что езда на чем-либо должна приносить удовольствие…

Преодолейте это и помните, что езда на чем-либо должна приносить удовольствие…

Подбородочные крепления Fly Trekker и Kinetic для экшн-камер GoPro Hero, DJI Osmo, Insta360

Хотя миссия по оснащению каждого идеальным креплением для экшн-камеры будет продолжаться вечно, приятно время от времени ощущать чувство завершения. В штаб-квартире WannaBes World HQ мы греемся в лучах славы, отмечая последние две галочки, и представляем последние крепления для подбородка для линейки шлемов Fly — Trekker для вас, райдеры ADV, и Kinetic для тех, кто предпочитает, чтобы их шины остаются более или менее в грязи.

Как проверить и отрегулировать регулировочные клапаны KTM 500 EXC-F 2021 года | 130-часовое техническое обслуживание 4-тактного велосипеда-внедорожника

Кьельд не ленивый, просто отложил все техобслуживание своего KTM 500 EXC-F примерно на 130 часов…

Читать дальше статьи

Почему так много велосипедов используют регуляторы клапанов с прокладками под ковшом?

На протяжении многих лет производители мотоциклов разрабатывали различные способы правильной регулировки клапанов.

С каждым годом все больше и больше велосипедов переходят на установку прокладок под ковшом. Почему? Давайте рассмотрим, почему тарельчатые клапаны нуждаются в регулировке, и что привело к тому, что прокладки и ковши стали королем кучи.

Зачем нужна регулировка клапанов?

Клапаны живут в головке блока цилиндров, и пружина клапана обычно удерживает их закрытыми. У них две задачи: клапаны закрывают камеру сгорания и либо пропускают воздух и топливо в двигатель (впускные клапаны), либо пропускают выхлопные газы (выпускные клапаны). Если двигатель не является роторным или двухдымным, распределительный вал определяет, когда клапаны открываются (и защелкиваются) своими эксцентриковыми кулачками. В зависимости от двигателя между ними могут использоваться различные соединения, такие как коромысла или толкатели.

Когда клапан закрыт, он давит на кольцо из закаленного сплава, называемое седлом клапана. Седло клапана установлено в кармане, вырезанном в головке блока цилиндров. Закаленный металл используется, чтобы справиться с повторяющимися ударами клапана, потому что сравнительно мягкий материал большинства головок, обычно железо или алюминий, быстро разрушается. В дополнение к герметизации, вторая функция седла клапана заключается в том, чтобы выступать в качестве теплоотвода. Обхватывая контуры клапана, седло клапана передает тепло от клапана к самой головке, позволяя клапану значительно охладиться.

Закаленный металл используется, чтобы справиться с повторяющимися ударами клапана, потому что сравнительно мягкий материал большинства головок, обычно железо или алюминий, быстро разрушается. В дополнение к герметизации, вторая функция седла клапана заключается в том, чтобы выступать в качестве теплоотвода. Обхватывая контуры клапана, седло клапана передает тепло от клапана к самой головке, позволяя клапану значительно охладиться.

Причина, по которой регулировка клапана важна, заключается в том, что постоянное захлопывание клапана заставляет его все глубже уходить в головку. Если его не остановить, кончик штока клапана в конечном итоге соприкоснется с деталью, которая его приводит в действие, например, с кулачком или коромыслом. Если этот зазор (или, говоря другими словами, «зазор») достаточно уменьшить, клапан можно будет удерживать открытым, что создает две проблемы. Во-первых, клапан не может отводить свое тепло в головку. Во-вторых, этот небольшой зазор позволяет выхлопным газам проходить через приоткрытый клапан и седло с большой скоростью. Этот сверхгорячий газ быстро разрушает компоненты в процессе, известном как резка пламенем, который действует точно так же, как звучит!

Этот сверхгорячий газ быстро разрушает компоненты в процессе, известном как резка пламенем, который действует точно так же, как звучит!

Итак, какие типы регуляторов существуют? Какой лучший?

Сегодня используются несколько распространенных типов регуляторов. Как и многие вещи в жизни, вопрос «лучшего» тесно связан с тем, что конечный пользователь хочет от своего движка. Вот некоторые из распространенных способов, используемых для установки ресниц, а также плюсы и минусы каждого подхода.

Гидравлические толкатели (или «подъемники»)

Используемые в основном на мотоциклах Harley-Davidson и других низкооборотных V-образных твинах, они используют моторное масло под давлением для автоматического обеспечения зазора между кончиком коромысла и штоком клапана. Регулировка клапанов происходит автоматически каждый раз, когда вы едете. (Несмотря на это, моя бедная жена до сих пор потрясена тем, как часто я бываю в гараже, чтобы «отрегулировать какие-то клапана». )

)

Гидравлический регулятор клапана. Иллюстрация TeamZilla. Гидравлические подъемники в том виде, в каком мы их знаем, использовались со времен Panhead для простоты обслуживания (и являются нормой в автомобильных двигателях). Они отлично справляются с установкой зазора, но, полагаясь на масло под давлением, чтобы выполнить работу, им требуется на долю секунды больше, чтобы установить этот зазор. Однако эта доля секунды — это очень много для современного двигателя, который может вращаться до 15 000 об/мин. Вот почему их использование относится к достаточно медленным двигателям, таким как Harleys, у которых обычно красная черта составляет около 5000 или 6000 об/мин. Заметным исключением из этого общего правила была Honda CB750 Nighthawk, которая, несмотря на гидроподъемники, достигла красной отметки в 11 000 об/мин. Nighthawk потерял некоторые характеристики в пользу сокращения затрат на техническое обслуживание.

Десмодромные клапаны

Эти клапаны, встречающиеся почти исключительно на Ducati, не имеют пружин. Кулачок одновременно открывает и закрывает клапаны, поэтому оба зазора должны быть отрегулированы. По этой причине лучший способ отрегулировать эти клапаны — налить чашку эспрессо и наблюдать, как техник регулирует их через окно приемной.

Кулачок одновременно открывает и закрывает клапаны, поэтому оба зазора должны быть отрегулированы. По этой причине лучший способ отрегулировать эти клапаны — налить чашку эспрессо и наблюдать, как техник регулирует их через окно приемной.

Я шучу. Их невозможно настроить. Но они требуют немного больше усилий, чем некоторые более простые типы.

Десмодромные клапаны Ducati изначально были разработаны для того, чтобы обойти барьеры производительности, наложенные ранними клапанными пружинами. Металлургия, конструкция кулачка и лучшее понимание синхронизации кулачка сделали большинство этих проблем спорными, но Ducati придерживалась системы, которая теперь является частью идентичности компании, как V-twin для Harley.

Регуляторы с винтом и контргайкой

Это был доминирующий стиль регулятора, который использовался в большинстве ранних японских велосипедов, потому что в их конструкции кулачок обычно располагался над головкой. (Такая компоновка двигателя, известная как «верхние кулачки», является основным конкурентом конструкциям с толкателями, которые предпочитают такие марки, как Harley, в которых кулачок размещается внизу, в недрах двигателя. ) Все детали, необходимые для регулировки, являются автономными. Таким образом, они обычно не требуют дополнительных деталей, кроме случайной прокладки для обслуживания.

) Все детали, необходимые для регулировки, являются автономными. Таким образом, они обычно не требуют дополнительных деталей, кроме случайной прокладки для обслуживания.

Регуляторы с винтом и контргайкой легко обслуживаются как домашними механиками, так и мастерами. Как следует из названия, резьбовой регулятор, расположенный на коромыслах, поворачивается для достижения правильного зазора, а контргайка удерживает регулятор на месте. Регулировочные детали автономны, поэтому механику не нужно поставлять детали, за исключением, возможно, нестандартной прокладки. Регуляторы с винтом и контргайкой использовались (и до сих пор используются) в приложениях, где максимальная производительность не является единственной целью: подумайте о двойных видах спорта, некоторых крупногабаритных нейкедах и малолитражных пригородных или учебных велосипедах.

Регуляторы регулировочных прокладок над ковшом

В этой конструкции перевернутый «ковш» расположен над штоком клапана, а прокладка находится поверх ковша для создания необходимого зазора. На этой установке нельзя «отрегулировать» зазор клапана. Для изменения зазора прокладку заменяют другой толщиной. Прокладки легко доступны в большинстве магазинов мотоциклов и у дилеров.

На этой установке нельзя «отрегулировать» зазор клапана. Для изменения зазора прокладку заменяют другой толщиной. Прокладки легко доступны в большинстве магазинов мотоциклов и у дилеров.

Регулятор регулировочного клапана над ковшом. Иллюстрация TeamZilla.

Установка прокладки над ковшом стала предпочтительным методом, потому что инженеры хотели исключить коромысла. Вместо того, чтобы приводить в действие клапаны коромыслом, кулачок сам открывает клапан. Это облегчает клапанный механизм (высвобождая мощность), позволяет более точно регулировать фазы газораспределения, а также приводит к увеличению интервалов между проверками и регулировками клапанов, поскольку уменьшается количество изнашиваемых деталей. (Постоянно улучшающаяся металлургия седел клапанов одновременно помогла.) Увеличенные интервалы регулировки клапанов частично облегчили боль, вызванную новыми конструкциями, которые требуют больше времени, затрачиваемого на демонтаж кузова и плотно упакованных двигателей с затрудненным доступом.

Однако существует потенциальная проблема с регулировочными прокладками над ковшом в высокопроизводительных двигателях. Бывают случаи, когда двигатель может вращаться так быстро, что пружина клапана не может закрыть клапан до того, как кулачок попытается снова открыть его. По сути, в течение доли секунды пружина не воздействует на клапан. (Это явление известно как поплавок клапана.) Это отсутствие давления пружины в сочетании с вращательным «вытирающим» действием кулачка может фактически «выстрелить» регулировочную шайбу из ее фиксированного места на верхней части ковша, полностью устраняя зазор. ! См. иллюстрацию выше.

«Регуляторы» прокладок под ковшом

Регулятор клапана с прокладкой под ковшом. Иллюстрация TeamZilla. Это подводит нас к клапанам, установленным с прокладками под ковшами, что является распространенным методом регулировки клапанов на современных велосипедах. Установка с прокладкой под ковшом использует ковш для покрытия прокладки. В силу защитных «стенок» ковша шайба не может «выплевывать» распредвал.