Заточка пильных дисков: принципы и углы заточки

Заточка пильных дисков необходима для любого инструмента, используемого для обработки древесины. Она производится в случае снижения качества распила и требует соблюдения основных правил, так как на период эксплуатации пилы влияет и грамотность исполнения заточки.

Правила

- Плоскогубцы могут выступать в качестве инструмента для отгиба, но в этом случае необходимо следить за положением всех зубьев, иначе диск окажется испорченным и не обеспечит должную обработку древесины.

- В ходе работ удерживающие бруски должны плотно прилегать к диску, а поверхность оставаться в неизменном положении.

- Для того чтобы заточка пильных дисков выполнялась правильно, расположение детали должно обеспечивать свободный просмотр всех зубьев.

- В качестве основного инструмента выступает, как правило, станок, но иногда возникает необходимость в снятии диска и его закреплении в тисках.

- Перед изменением угла предварительно подготавливается подходящий инструмент и ставятся отметки.

Подготовка

Перед началом работ необходимо обесточить инструмент, деталь которого утратила прежние характеристики. Диск плотно фиксируется при помощи специальных брусков, которые размещаются по обеим его сторонам. Для всех зубьев ставятся отметки на полотне, при этом в процессе прикладываются равные усилия и идентичное количество движений инструмента. Так можно произвести качественную, равномерную обработку диска.

Деталь устанавливается обратно после достижения необходимого вида и проверки углов заточки. Далее необходимо сделать пробный распил на станке и удостовериться в качестве проведенных работ. Важно, чтобы все зубья размещались на одной плоскости, в ином случае перемещение бруска будет неравномерным, а работа станка будет сопровождаться характерным шумом. Также это возможно в случае если некоторые зубья требуют корректировки.

Разводка

Если заточка пильных дисков выполняется самостоятельно, стоит помнить про развод кромок, при котором все зубья постепенно отгибаются в различные стороны, но расстояние между ними остается одинаковым. Эти действия можно выполнить при помощи специального инструмента под названием разводка, он обеспечивает равномерный отгиб в средней части всех элементов. После проведения такой процедуры пила приобретет более свободный ход, а ширина пропила станет больше.

Эти действия можно выполнить при помощи специального инструмента под названием разводка, он обеспечивает равномерный отгиб в средней части всех элементов. После проведения такой процедуры пила приобретет более свободный ход, а ширина пропила станет больше.

С учетом того, что пропил производится не самим диском, а его кромками, которые постепенно снимают слои древесины, становится ясно, что с увеличением развода зубцов снижается вероятность заклинивания, а пропил приобретает большую ширину. Стоит отметить, что в этом случае для работы инструмента приходится прикладывать больше усилий. При отсутствии специальных приспособлений многие пользуются разводным ключом для разведения зубьев, но такая методика имеет множество ограничений и подходит не для всех пил.

На вид разводки в первую очередь влияет порода древесины, которая впоследствии будет обрабатываться. К примеру, для получения ровного распила без каких-либо недочетов и выступов на мягкой породе требуется большая разводка. Желательно, чтобы зубья отклонялись в выбранную сторону на 5-10 мм. Заточка пильных дисков по дереву производится только после осуществления разводки, иначе зубья окажутся непригодными для использования из-за возникшей деформации.

Заточка пильных дисков по дереву производится только после осуществления разводки, иначе зубья окажутся непригодными для использования из-за возникшей деформации.

Выбор угла

Предназначение пилы, то есть тип подходящих материалов, определяет необходимые углы заточки. Относительно большое значение используется для элементов продольного пиления (в пределах 25 градусов), для пил поперечной обработки данный параметр составляет 5-10 градусов. Угол заточки пильных дисков универсального вида (используемых для продольного и поперечного пиления) составляет 15 градусов.

Помимо направления обработки, также должна учитываться плотность материала, подлежащего распиливанию. С уменьшением плотности возрастает значение переднего и заднего угла, то есть зуб становится более заостренным. Параметр переднего угла может быть также отрицательным, это необходимо для работ с пластиком и цветным металлом.

Когда требуется заточка пильных дисков

Чтобы узнать, когда нужно заняться дисковой пилой, можно подобрать небольшую деталь, плотность и качество которой соответствует материалам, используемым для работ. Далее необходимо распилить брусок. Диск не требует обработки в случае, если образуется ровный рез, пила идет легко и не издает шум во время работы. В обратной ситуации нужно наточить диск в домашних условиях или, при отсутствии специального инструмента, обратиться в мастерскую. Стоит отметить, что данный процесс должен производиться в соответствии со всеми правилами и с учетом техники безопасности. Перед этим нужно определиться с требуемым углом и формой зубьев. Также существуют дополнительные факторы, свидетельствующие о необходимости в заточке:

Далее необходимо распилить брусок. Диск не требует обработки в случае, если образуется ровный рез, пила идет легко и не издает шум во время работы. В обратной ситуации нужно наточить диск в домашних условиях или, при отсутствии специального инструмента, обратиться в мастерскую. Стоит отметить, что данный процесс должен производиться в соответствии со всеми правилами и с учетом техники безопасности. Перед этим нужно определиться с требуемым углом и формой зубьев. Также существуют дополнительные факторы, свидетельствующие о необходимости в заточке:

- в процессе обработки древесины чувствуется запах гари и образуется нагар на самом пропиле;

- мотор начинает перегреваться и способствует нагреву кожуха устройства;

- требуются большие усилия для перемещения диска.

Что нужно знать

Заточка пильных дисков (СПб) сегодня производится многими фирмами, но не все способны обеспечить качественный результат. Проблема заключается в том, что данный процесс требует оснащения дорогостоящими инструментами и знания всех аспектов и особенностей столь кропотливой обработки. Мастера должны иметь опыт в данной сфере и соблюдать все нюансы и этапы работ. К примеру, на угол заточки влияет не только используемый инструмент, но и сам диск, в частности материал, взятый за основу при производстве.

Мастера должны иметь опыт в данной сфере и соблюдать все нюансы и этапы работ. К примеру, на угол заточки влияет не только используемый инструмент, но и сам диск, в частности материал, взятый за основу при производстве.

Дисковая пила должна иметь угол, соответствующий типам поверхностей, используемых для работ. Оборудование может работать со значениями в пределах 45 градусов. Особую роль имеет соблюдение установленного угла наточки, подходящего для обработки определенного материала. Только при учете всех рекомендаций и правил работ можно увеличить срок эксплуатации режущего элемента.

Заточка твердосплавных пильных дисков

Обработка таких элементов имеет несколько сложных этапов и производится на специальном оборудовании, которое представляет собой станок для наточки с расширенными функциональными возможностями. В частности, он должен обеспечивать охлаждение обрабатываемой зоны в виде подачи специального состава и проведение работ в автоматическом режиме. Подобное оборудование, как правило, оснащается контроллером, предназначенным для выявления количества зубцов и осуществления заточки самого диска с выбранным количеством циклов. Также на станках присутствует магнит, необходимый для закрепления пилы и предотвращения ее перемещения в процессе обработки. Для наточки используется шлифовальный круг, на поверхность которого нанесено алмазное напыление. Станок для заточки пильных дисков, помимо этого, оснащается электромотором для автоматизированного перемещения пилы и выполнения обработки на необходимом участке.

Также на станках присутствует магнит, необходимый для закрепления пилы и предотвращения ее перемещения в процессе обработки. Для наточки используется шлифовальный круг, на поверхность которого нанесено алмазное напыление. Станок для заточки пильных дисков, помимо этого, оснащается электромотором для автоматизированного перемещения пилы и выполнения обработки на необходимом участке.

Оборудование для обработки пил с напылением из алмазной крошки

Такие станки должны иметь конструкцию, дополненную литым надежным основанием. Так обеспечивается высокая точность обработки дисков, которые изготовлены из материалов с особой прочностью. Также на них присутствует фиксатор с высоким уровнем наклона. Основание дополняется специальными элементами из резины, снижающими вибрации, которые могут ухудшить качество выполняемых работ. Благодаря этому дополнению снижается уровень шума, возникающего в процессе обработки. Регулировка на оборудовании производится вручную, при этом диски с алмазным напылением, применяемые для наточки пил, увеличивают качество полученного результата и продлевают срок эксплуатации инструмента.

Что нужно учитывать при обработке

Принцип работы диска для наточки имеет свои особенности, так же как и его структурное исполнение. В основе материалов для его изготовления лежат соединения азота и бора, которые увеличивают не только точность обработки, но и устойчивость к высоким температурам, которыми характеризуется сам процесс. Необходимо учитывать, что круги имеют различные диаметры и подходят к разным инструментам и типам материалов, поэтому нужно тщательно подбирать необходимую модель в соответствии с имеющимся инструментом, подлежащим обработке.

Особенности

Заточка пильных дисков в Москве производится на различном оборудовании. Обработка может осуществляться полуавтоматически, то есть без участия человека, в задачу мастеров входит только установка деталей на станок и их снятие. Чаще всего встречается разновидность оборудования, на котором наточка производится в ручном режиме. Оно отличается легкой регулировкой благодаря оснащению в виде рычагов блокировки, а точное соблюдение необходимого угла заточки производится при помощи специальных фиксаторов. Главная особенность заключается в линейном способе подачи. Так достигается качественная обработка как задних, так и передних зубьев. Благодаря дополнительной функции станков, заключающейся в диагональной наточке кромок, упрощается эксплуатация пилы и улучшается качество получаемого реза. Выбирая диск для заточки пильных цепей, в первую очередь нужно учитывать степень зернистости. Изделия с мелким зерном обеспечивают минимальную обработку цепей, в то время как крупнозернистые удаляют достаточный слой материала. На стоимость таких дисков напрямую влияет известность изготовителя, качество основы и разновидность изделия.

Главная особенность заключается в линейном способе подачи. Так достигается качественная обработка как задних, так и передних зубьев. Благодаря дополнительной функции станков, заключающейся в диагональной наточке кромок, упрощается эксплуатация пилы и улучшается качество получаемого реза. Выбирая диск для заточки пильных цепей, в первую очередь нужно учитывать степень зернистости. Изделия с мелким зерном обеспечивают минимальную обработку цепей, в то время как крупнозернистые удаляют достаточный слой материала. На стоимость таких дисков напрямую влияет известность изготовителя, качество основы и разновидность изделия.

Углы заточки пильных дисков по дереву

Содержание

- Необходимые инструменты

- Когда нужно проводить работу по восстановлению дисковых пил?

- Принципы и углы заточки дисковых пил

- Заточка при помощи станка

- Необходимость заточки пилы

- Как определить угол заточки дисковой пилы

- Способы заточки дисковых пил

- Способы увеличения срока службы пильных дисков

- Чертежи и геометрия зубьев

- Классификация пильных дисков

- Важные характеристики

- 1.

Внешний диаметр

Внешний диаметр - 2. Посадочный диаметр

- 3. Число зубьев

- 4. Наклон заточки зубьев

- 5. Толщина диска

- Маркировка

- Популярные производители

Дисковые пилы используются повсеместно в строительстве. Многие работы требуют проведения изменения размеров используемых строительных материалов, создания надрезов и многое другое. Циркулярная пила позволяет быстро провести разрезание самых различных материалов, при этом скорость резания очень большая, а качество сделанного среза наилучшее. Постоянное использование рассматриваемого оборудования определяет то, что режущий инструмент начинает затупляться, это оказывает значительное влияние на эффективность проводимых работ и их качество. Именно поэтому многие задумываются о том, как выполняется заточка дисковых пил своими руками. Ведь умение качественно выполнять подобную работу позволит существенно сэкономить.

Необходимые инструменты

Своими руками диски для циркулярной плиты можно заточить только при наличии специальных инструментов. Также есть станок, который позволяет автоматизировать процесс, сделать его более эффективным.

Также есть станок, который позволяет автоматизировать процесс, сделать его более эффективным.

Для проведения работы по заточке диска своими руками можно использовать нижеприведенные инструменты:

- монтажные тиски;

- напильник;

- брусок из дерева.

Также можно использовать заточной станок для дисковых пил, для которого не нужны вышеприведенные инструменты.

Когда нужно проводить работу по восстановлению дисковых пил?

Довольно важным вопросом можно назвать определение того, когда должна быть проведена заточка дисковых пил. Сильный износ может привести к отсутствию возможности проведения подобной работы. Можно выделить три четких сигнала, которые определяют необходимость проведения заточки диска циркулярной пилы:

- Появление дыма, нагревание защитного кожуха. Приспособление, как правило, имеет специальный защитный кожух, который может нагреваться, если диск затупился. Также следует отметить, что в особых случаях происходит появление дыма вследствие сильного нагрева зоны резания.

- Также при механической подаче, когда нажим регулируется своими руками, следует придавать большое усилие для получения необходимого результата.

- При обработке древесины или другого материала в зоне резания появляются следы нагара и соответствующий запах.

В вышеприведенных ситуациях рекомендуется проводить заточку диска циркулярной пилы.

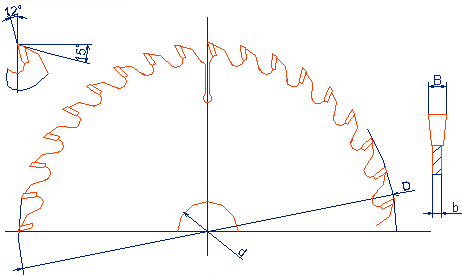

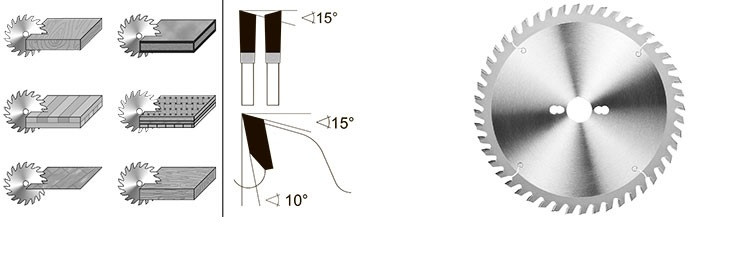

Принципы и углы заточки дисковых пил

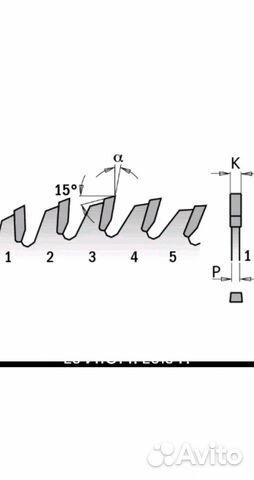

Пила имеет четыре главных угла заточки дисковой пилы по рабочей части. Рассматриваемые углы, как и сама форма зуба, можно назвать основными эксплуатационными характеристиками. Каждый зуб можно охарактеризовать следующим образом:

- передний и задний угол;

- углы среза передней и задней поверхности.

Значения вышеуказанных параметров зависят от назначения распиливающего приспособления, типа материала заготовки.

Поверхности зуба дисковой пилы

По вышеуказанным параметрам можно выделить несколько пил:

- для выполнения продольной резки.

В данном случае передний угол должен иметь показатель от 15° до 25°.

В данном случае передний угол должен иметь показатель от 15° до 25°. - при выполнении поперечной резки рассматриваемый показатель должен быть от 5° до 10°.

- универсальный вариант рекомендуется затачивать под углом 15°.

Тип обрабатываемого материала также определяет то, какие показатели должен иметь зуб. Как правило, чем тверже материал, тем он более труднообрабатываемый. Именно поэтому рекомендуется в меньшей степени заострять режущие зубья.

При длительном использовании пилы из твердосплавного материала значительный износ происходит на самой верхней режущей кромке. При рассмотрении плоскости зуба стоит отметить, что больший износ касается передней поверхности.

Типы зубьев дисковых пил

Выполнение заточки дисковых пил в домашних условиях

Наточить пилу можно своими руками без использования специального точильного станка, который имеет большую стоимость и используется по предназначению достаточно редко по причине использования твердосплавного материала при создании режущей кромки. Однако просто держать круг в руках нельзя, так как нужно добиваться определенных параметров среза для обеспечения необходимого показателя эффективности работы.

Однако просто держать круг в руках нельзя, так как нужно добиваться определенных параметров среза для обеспечения необходимого показателя эффективности работы.

Для фиксации зубчатого круга в строго заданном положении используется обыкновенная плоская подставка. Она имеет нижеприведенные особенности:

- Поверхность плоской подставки должна совпадать с уровнем оси заточного диска.

- Зубчатый круг располагаем на подставке так, чтобы плоскость затачивания находилась перпендикулярно к полотну пилы.

- Рассматриваемое приспособление для зубьев, расположенных под определенным углом, оснащают поворотным шарниром.

Рассматриваемое приспособление позволяет проводить фиксацию обрабатываемого элемента по отношению к используемому абразивному материалу. При помощи цветного маркера проводится нанесение разметочных линий, которые позволяют выбрать правильный угол. Также необходимы тиски, в которых крепится созданное приспособление для фиксации.

Заточка при помощи станка

Если есть возможность приобрести специальный станок, то рассматриваемый процесс можно провести с максимальным показателем эффективности. Подобное приспособление имеет компактные размеры, его можно использовать в домашних условиях.

Подобное приспособление имеет компактные размеры, его можно использовать в домашних условиях.

Особое внимание уделяется выбору абразивного круга. В этом случае отметим нижеприведенные нюансы:

- Твердосплавный диск сложно заточить.

- При выборе следует обращать внимание на круги из эльбора, с алмазной крошкой или с зеленого карбида кремния.

Процесс заточки при использовании профессионального оборудования очень прост. Крепление диска происходит при помощи специального фиксатора. Он создан с расчетом конструктивных особенностей круга. Особое внимание уделим тому, что при применении специальных станков очень просто провести заточку дисковых пил с выдерживанием необходимых показателей. При этом погрешность минимальна. Это связано с тем, что конструкция имеет специальный измеритель показателя угла. Для того чтобы не ошибиться на момент проведения работы с тем, какие зубья были уже подверглись обработке, следует при помощи маркера пометить начальную точку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Во время длительной эксплуатации дисковые пилы с твердосплавными напайками могут потерять свои первоначальные качества. Но это не означает, что следует приобретать новый режущий инструмент. В большинстве случаев заточку можно выполнить в домашних условиях, используя любой подходящий станок.

Необходимость заточки пилы

Для начала следует определиться – нужно ли выполнять заточку или нет. Существует несколько явных признаков, указывающих на актуальность выполнения этой процедуры. Если их проигнорировать, то в дальнейшем диск может стать неремонтопригодным и послужит причиной выхода из строя дорого станка.

Преимущество использования пильного диска с напайками заключается в увеличении срока эксплуатации. Также он предназначен для обработки твердых пород дерева. Наплавки изготавливаются из стали 9ХФ, 50 ХВА, 65Г и аналогичных им составов. Они отличаются высокой твердостью, но при этом при значительной эксплуатации возрастет вероятность их поломки.

Своевременная заточка дисковых пил станком своими руками выполняется при следующих явных признаках:

- повышение нагрузки на двигатель. Причиной этому является ухудшение заточки и как следствие — силовому агрегату необходимо больше мощности для разрезания древесины. Если в конструкции двигателя не предусмотрены защитные реле – возможен выход его из строя;

- ухудшение качества распила. Первым признаком является увеличение ширины реза, а также образование сколов и неровностей по его краям;

- увеличение времени обработки заготовки. Для формирования реза требуется больше времени, чем обычно.

Лучшим способом является периодическая проверка состояния диска с напайками по дереву. Для этого потребуется временно оставить станок и демонтировать режущий инструмент. Если его геометрические параметры не совпадают с изначальными – необходима заточка.

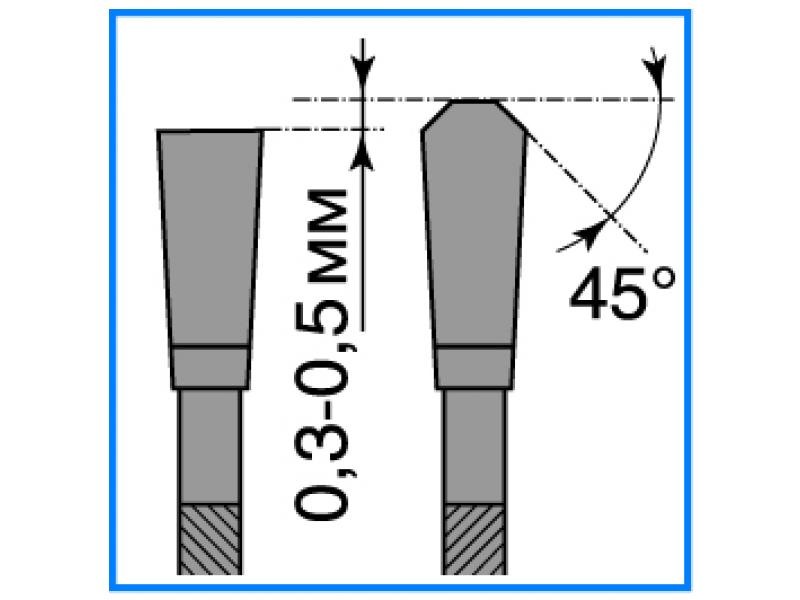

Как определить угол заточки дисковой пилы

Оптимальным вариантом будет наличие исходного шаблона, согласно которому можно исправить геометрию режущей кромки. Зачастую он изготавливается из тонкостенного нержавеющего металла, реже – из плотного картона.

Зачастую он изготавливается из тонкостенного нержавеющего металла, реже – из плотного картона.

Твердосплавные зубья изготавливаются согласно ГОСТ 9769-79. Но их геометрию и геометрические размеры определяет производитель исходя из назначения пилы. Если шаблон отсутствует – необходимо самостоятельно определить требуемые углы заточки. Для этого рекомендуется воспользоваться маятниковым угломером.

Технология изготовления шаблона своими руками.

- Взять новый диск с напайками, который полностью идентичен затупившемуся.

- На твердом листе картона нарисовать точные контуры.

- С помощью маятникового угломера определить первоначальную геометрию твердосплавных напаек.

- Данные занести на шаблон.

В дальнейшем его можно использовать для самостоятельной заточки на станке или предоставить в качестве образца для компаний, предоставляющие подобные услуги.

Дополнительно рекомендуется сравнить полученные данные с эталонными. В пилах для продольного формирования среза передний угол обычно равен 15°-25°.

Для поперечных моделей этот показатель колеблется от 5° до 10°. В универсальных моделях передний угол составляет 15°.

Важно помнить, что передний угол может быть отрицательным. Подобные модели используются для раскроя пластмассовых листов и цветных металлов.

Способы заточки дисковых пил

Для формирования новой режущей кромки можно использовать любой заточной станок. Важно изначально правильно выбрать наждачный круг и с его помощью наточить кромку. Для этого необходимо использовать корундовые или алмазные модели.

Оптимальным вариантом является применение специального оборудования, предназначенного для выполнения этой работы. Но из-за его высокой стоимости во многих случаях его приобретение нецелесообразно. Альтернативным способом является использование точильного станка с возможностью изменения угла расположения корундового диска.

Ни в коем случае нельзя делать заточку вручную самому. Во-первых — это займет очень много времени. Во-вторых – полученный результат не будет соответствовать стандартам. В случае отсутствия возможности выполнить заточку пильного диска по дереву самостоятельно рекомендуется воспользоваться услугами специализированных компаний.

В случае отсутствия возможности выполнить заточку пильного диска по дереву самостоятельно рекомендуется воспользоваться услугами специализированных компаний.

Профессиональная заточка пил циркулярных своими руками выполняется по следующим правилам:

- основная деформация происходит на верхней кромке зуба. Происходит округление граней от 0,1 до 0,3 мм. Именно с этого места необходимо начинать обработку;

- заточка выполняется по передней и задней кромке. Это обеспечит возможность повторной процедуры до 25 раз;

- величина съема не должна превышать значение 0,05-0,15 мм;

- уровень обработки передних и задних граней должен быть одинаков.

После того как заточка дисков по дереву завершится – рекомендуется ее довести мелкозернистой наждачной бумагой. Это можно сделать вручную или с помощью специального станка.

Специалисты советуют применять специальные корундовые диски, торцевая поверхность которых имеет паз специальной формы. Он облегчит выполнение процедуры.

Способы увеличения срока службы пильных дисков

Процесс формирования новой режущей кромки является трудоемким и долгим. Поэтому рекомендуется выполнять ряд условий для увеличения срока службы диска.

Прежде всего, следует ознакомиться с рекомендациями производителя. В них указано количество оборотов (максимальное и минимальное) для различных типов обрабатываемых материалов. Для металла это параметр должен быть меньше, чем для дерева.

Твердые напайки имеют большой срок эксплуатации. Однако они чаще скалываются и обламываются. Альтернативная мягкая практически не подвержена таким дефектам. Но время ее службы меньше, чем у твердой.

Не допускается появление шершавостей на режущей поверхности. В дальнейшем они могут привести к появлению сколов и трещин.

В видеоматериале показан пример станка для заточки дисков, сделанного своими руками:

Чертежи и геометрия зубьев

Заточка дисковых пил должна проводиться чётко с соблюдением норм и требований к геометрии зубцов каждого отдельного диска. Чтобы правильно заточить дисковую пилу своими руками, необходимо знать форму зуба и его геометрию.

Чтобы правильно заточить дисковую пилу своими руками, необходимо знать форму зуба и его геометрию.

Оглавление:

Мало приобрести надежную циркулярную пилу. Без хорошей оснастки она не сможет справиться с поставленными задачами. Только установка качественных пильных дисков позволит добиться высокой производительности при работе по дереву.

Классификация пильных дисков

В зависимости от конструктивных особенностей, оснастка делится на 2 вида:

Монолитный. Весь диск выполнен из инструментальной стали. Его главными плюсами следует назвать низкую стоимость, возможность самостоятельной заточки и ремонтопригодность — большой запас прочности.

Твердосплавный. Основа создана из инструментальной стали, а зубья — из твердых сплавов с добавкой карбида вольфрама. Основные преимущества — высокая твердость пильной кромки, чистый рез и долгий интервал между заточками.

Диски с твердосплавными напайками позволяют выполнять обработку по дереву с максимальной скоростью и производительностью, но у них есть серьезный минус — для обслуживания нужны специальные инструменты и навыки выше среднего уровня.

Важные характеристики

Чтобы читатели не потерялись в дебрях современного рынка оснастки для циркуляционных пил, мы подготовили 5 основных критериев, которые помогут определиться с выбором. Рассмотрим их по степени важности.

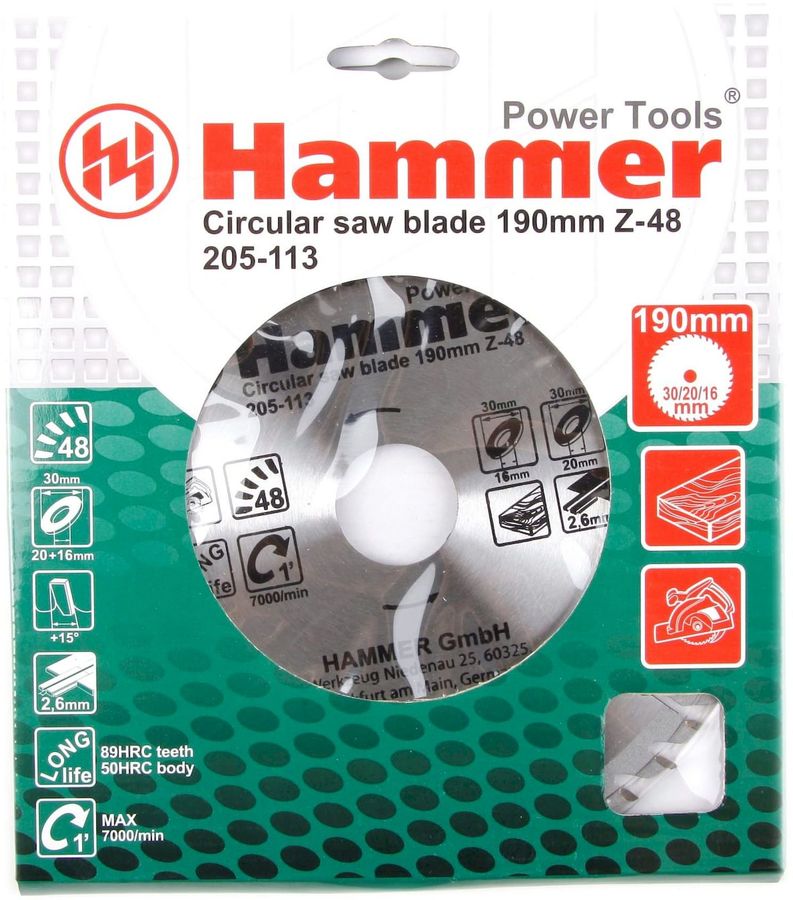

1. Внешний диаметр

Наружный, или внешний диаметр диска не должен превышать размеры кожуха циркулярной пилы, иначе его не получится установить на посадочное место. Увеличение параметра приводит к росту глубины пропила. Характеристика варьируется в пределах от 65 до 500 мм.

2. Посадочный диаметр

Посадочный, или внутренний диаметр — величина отверстия в центре оснастки. Определяет, подойдет ли пильный диск для крепления на шпинделе. Самые популярные размеры: 16, 20, 22, 30 и 32 мм. Но полный диапазон гораздо шире — от 11 до 50 мм.

Самые популярные размеры: 16, 20, 22, 30 и 32 мм. Но полный диапазон гораздо шире — от 11 до 50 мм.

Производители могут устанавливать на посадочном месте пилы штыри для дополнительной фиксации. В этом случае нужно выбирать диск с соответствующими отверстиями.

3. Число зубьев

С увеличением количества зубьев снижается скорость обработки, но улучшается чистота реза. И наоборот: чем меньше зубьев — тем быстрее идет работа, но пропил становится все менее аккуратным. У характеристики есть своя классификация, представленная в таблице:

| № | Наименование | Количество зубьев, шт |

| 1 | Большое | 80-90 |

| 2 | Среднее | 40-80 |

| 3 | Малое | 10-40 |

4.

Наклон заточки зубьев

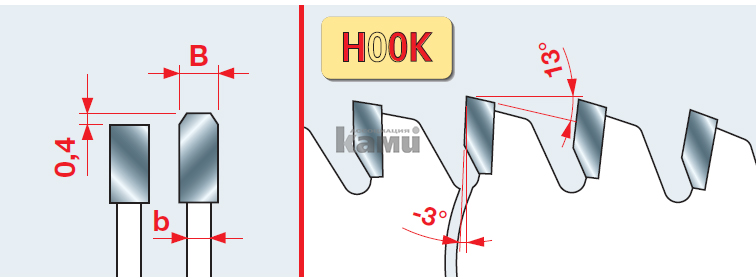

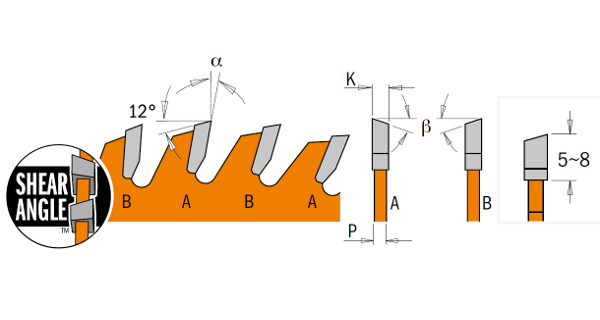

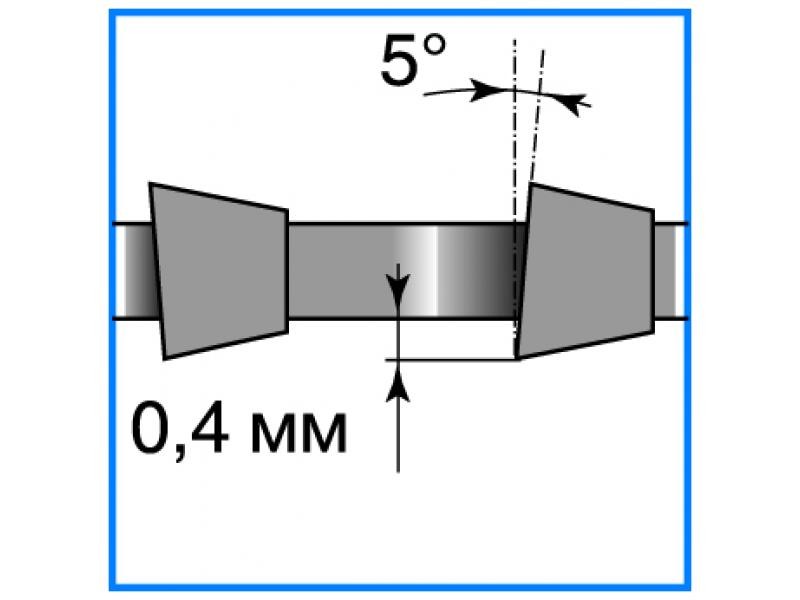

Наклон заточки зубьевНаклон заточки — угол отклонения режущей кромки зуба от радиуса пильного диска. На картинке наглядно показано, как характеристика может влиять на процесс работы. Углы бывают такими:

Стандартный: 5-15°. Универсальная заточка. Подходит для всех видов распила.

Положительный: 15-20°. Идеален для продольного пиления за счет эффекта «захвата».

Отрицательный: от до –5°. Применяется для поперечного реза, не образует сколов.

5. Толщина диска

Стандартный параметр равен 3,2 мм. Чем тоньше диск, тем сильнее он нагревается и быстрее выходит из строя. Большая толщина гарантирует долгий срок службы оснастки, но замедляет работу. В этом случае растет перерасход материала из-за широкого пропила.

Маркировка

Как видно на картинке, маркировка диска может рассказать о многих технических характеристиках. Но существует зависимость, которой не следует пренебрегать: форма зубьев напрямую влияет на возможность работы с конкретным материалом.

Но существует зависимость, которой не следует пренебрегать: форма зубьев напрямую влияет на возможность работы с конкретным материалом.

Классификация, разработанная представителями бренда GASS, делит диски на следующие категории по форме зубьев:

GK и GS:попеременноскошенные. Подходят для обработки всех пород древесины и «чистых» ДСП, без фанеры и пластиковых покрытий.

GM: прямые. Способны справиться разве что с резкой мягкого дерева.

GT: трапециевидные. Пригодятся в случаях, когда нужно распилить МДФ или ДСП с ламинацией.

GR: конические. Режут многослойные покрытия с двойной ламинацией.

GA: трапециевидные и прямые. Те же самые возможности, что у GT.

На качественные пильные диски производители наносят маркировку лазером. Если параметры «написаны» обычной краской — значит перед нами изделие эконом-класса, которое быстро придет в негодность.

Популярные производители

На современном рынке полно предложений от производителей. Но есть компании, которые проверены временем. Именно их продукции отдают предпочтение владельцы циркулярных пил. Краткий список популярных брендов таков:

CMT. Компания появилась на территории Италии в далеком 1962 году. Производство перенесено в Китай, а в Европе остался лишь головной офис.

«Макита». Годом основания фирмы стал 1915. С тех пор прошло много времени, но японская продукция по-прежнему популярна по всему миру.

«Бош». Это название давно стало символом непревзойденного качества. Пильные диски под торговой маркой Bosh — желанные гости в каждой домашней мастерской.

«Атака». Организация появилась в 1998 году на территории России. Ее по праву можно назвать старейшим поставщиком расходников на отечественном рынке.

Metabo. Название произошло от немецкого наименования ручной дрели. Сборка первой продукции началась в Германии после 1924 года.

Dewalt. Победное шествие компании по планете стартовало в США. Начиная с 1922 года под брендом выпускают оснастку для электроинструмента.

В передовых технологиях разобраться непросто. Изготовители оснастки постоянно совершенствуют свои производства. Предлагаем посмотреть видео, которое поможет сделать правильный выбор и узнать много полезной информации:

Роб Косман | Секреты заточки

Секреты заточки: углы скоса и геометрия лезвия

Каков правильный угол скоса для заточки лезвий рубанка или стамески? Это вопрос, который нам часто задают на наших семинарах, и многим людям трудно понять основные понятия углов скоса и геометрии лезвия, поскольку они связаны с получением острой режущей кромки вашего инструмента. В этой короткой статье я расскажу об основах геометрии лезвия, которые вам необходимо понять, чтобы помочь вам улучшить и освоить технику заточки.

В этой короткой статье я расскажу об основах геометрии лезвия, которые вам необходимо понять, чтобы помочь вам улучшить и освоить технику заточки.

Единственный ракурс, который действительно имеет значение. Единственный угол, который действительно имеет значение при определении остроты режущей кромки, — это угол на кромке лезвия. Это подводит нас к критическому определению того, что такое резкость? Линия пересечения, где встречаются эти две плоские поверхности, называется «режущей кромкой». Лезвие идеально острое, когда две плоские поверхности лезвия пересекаются друг с другом точно вдоль последнего атома пространства.

Конечно, «последний атом пространства» — это теоретическая конструкция. Для заточки мы используем шероховатую поверхность (например, точильный камень), чтобы стирать металл на противоположных сторонах режущей кромки, пока эти плоские поверхности не станут гладкими и плоскими, как мы можем их получить, и они пересекаются, чтобы создать достаточно острую кромку. Что достаточно резко? Когда наша рука не может обнаружить никакого улучшения поверхности дерева, если мы обработали его более острым лезвием, мы достигли «достаточно острого».

Что достаточно резко? Когда наша рука не может обнаружить никакого улучшения поверхности дерева, если мы обработали его более острым лезвием, мы достигли «достаточно острого».

Теоретически угол, под которым встречаются две плоские поверхности лезвия, не важен. Важно, чтобы противоположные стороны лезвия были плоскими (плоские поверхности) и пересекались по линии (режущая кромка). Пробы и ошибки в деревообработке на протяжении веков показали нам, что острая кромка для деревообработки лучше всего достигается, если угол двух плоских поверхностей встречается где-то между 25 и 45 градусами, с наилучшей точкой от 25 до 30 градусов. Это больше связано с наличием сильной режущей кромки, а не с острой кромкой. Например, лезвие бритвы имеет острую режущую кромку и угол, под которым встречаются две его плоские поверхности, значительно меньше 25-30 градусов, но лезвие бритвы не может строгать древесину, потому что оно слишком слабо для сил деревообработки.

Углы отвала. Для деревообработки наши лезвия должны иметь две характеристики: острая режущая кромка и прочное лезвие. Как мы этого добиваемся? Чтобы создать прочное лезвие, мы используем передовые металлы с твердостью по Роквеллу около 62 (чем тверже, тем они становятся хрупкими), и мы используем толстое лезвие, толщиной около 0,125 дюйма. Заточка этого твердого, толстого лезвия и сохранение прочной режущей кромки — непростая задача. Здесь на помощь приходят углы скоса. Мы используем углы скоса, чтобы постепенно соединить две плоские поверхности. Использование углов скоса требует наименьших усилий при удалении металла, что делает его самым быстрым способом заточки. На приведенной ниже диаграмме показаны названия и пространственные отношения общих углов скоса лезвия. Примечание: не все столяры используют все эти фаски, это зависит от вашей техники заточки.

Для деревообработки наши лезвия должны иметь две характеристики: острая режущая кромка и прочное лезвие. Как мы этого добиваемся? Чтобы создать прочное лезвие, мы используем передовые металлы с твердостью по Роквеллу около 62 (чем тверже, тем они становятся хрупкими), и мы используем толстое лезвие, толщиной около 0,125 дюйма. Заточка этого твердого, толстого лезвия и сохранение прочной режущей кромки — непростая задача. Здесь на помощь приходят углы скоса. Мы используем углы скоса, чтобы постепенно соединить две плоские поверхности. Использование углов скоса требует наименьших усилий при удалении металла, что делает его самым быстрым способом заточки. На приведенной ниже диаграмме показаны названия и пространственные отношения общих углов скоса лезвия. Примечание: не все столяры используют все эти фаски, это зависит от вашей техники заточки.

На диаграмме выше видно, что единственный угол, который имеет значение, это место, где формируется режущая кромка; где задний скос встречается с третичным скосом, в этом случае.

Основной скос стамесок и рубанков обычно составляет 25 градусов (угол, проверенный временем). Если вы посмотрите на диаграмму лезвия выше, то вполне приемлемо, с точки зрения остроты, затачивать первичный скос плоско и затачивать заднюю часть лезвия, и там, где эти два параметра встречаются, вы можете получить острую режущую кромку. Практическая проблема этого метода заключается в том, что он займет у вас очень много времени, поскольку современные лезвия толстые и твердые.

Гораздо более быстрый подход — отшлифовать только небольшую часть основного скоса, создав вторичный скос. После того, как вторичный скос создан, отполируйте только его край, создавая третичный скос. На обратной стороне лезвия рубанка затачивайте только его край, вместо того, чтобы сглаживать всю заднюю часть, создавая задний скос, который встречается с третичным скосом, создавая острую кромку. Примечание: не используйте задний скос на стамесках; только плоскогубцы.

Этому методу мы обучаем на семинарах Роба Космана «Тренировка рук». Вы можете использовать приспособление, чтобы получить эти углы, но установка приспособления требует дополнительного времени, из-за чего люди откладывают заточку — нехорошо! Вместо этого мы учим и рекомендуем заточку от руки. После того, как вы освоите ручную заточку, вам потребуется около 30-40 секунд, чтобы получить эти фаски и заточить лезвие!

Вы можете использовать приспособление, чтобы получить эти углы, но установка приспособления требует дополнительного времени, из-за чего люди откладывают заточку — нехорошо! Вместо этого мы учим и рекомендуем заточку от руки. После того, как вы освоите ручную заточку, вам потребуется около 30-40 секунд, чтобы получить эти фаски и заточить лезвие!

Многие люди зацикливаются на точных углах этих скосов. На приведенной ниже диаграмме показано, что вы снимаете, но это только ориентир, не пытайтесь измерить углы, просто почувствуйте их.

Угол атаки или среза. В стандартном рубанке используется лезвие с ориентацией фаски вниз, со стружколомом и утюгом (я предпочитаю рубанки со стандартным углом над рубанком с малым углом, за исключением блочных рубанков). Таким образом, представляя заднюю часть лезвия к дереву. Угол, под которым лезвие обращено к древесине, называется углом резания или углом атаки. При использовании стандартного рубанка угол пропила обычно составляет 45 градусов, это проверенный временем угол, который хорошо подходит для строгания любых пород дерева, кроме самых сложных. Если вы используете задний скос, как я рекомендую, то вы увеличиваете угол в 45 градусов, под которым задняя часть лезвия представлена к дереву, на угол заднего скоса; максимум один-два градуса. Незначительное изменение угла атаки, особенно учитывая время заточки, которое вы сэкономили, используя технику обратного скоса.

Если вы используете задний скос, как я рекомендую, то вы увеличиваете угол в 45 градусов, под которым задняя часть лезвия представлена к дереву, на угол заднего скоса; максимум один-два градуса. Незначительное изменение угла атаки, особенно учитывая время заточки, которое вы сэкономили, используя технику обратного скоса.

Угол просвета . Задний угол (также называемый задним углом) — это угол между древесиной и фаской лезвия в стандартной конфигурации. Этот угол должен быть не менее 12 градусов, чтобы лезвие врезалось в древесину (еще один проверенный временем угол). При угле основания рубанка 45° и основном угле скоса 25° задний угол составляет 20° (45-25=20), что хорошо работает. Использование вторичных и третичных скосов немного уменьшит этот угол, но не настолько, чтобы о нем беспокоиться.

Со временем, продолжая затачивать лезвие, вы будете постоянно уменьшать этот задний угол, в конце концов достигнув точки, когда либо лезвие не вгрызается в древесину, либо ваш вторичный скос настолько велик, что его обработка занимает у вас слишком много времени. точить. Когда это происходит, пора идти к шлифовальному станку, восстановить первичный скос 25 градусов и начать процесс заново.

точить. Когда это происходит, пора идти к шлифовальному станку, восстановить первичный скос 25 градусов и начать процесс заново.

Надеюсь, это поможет.

Лютер

Углы наконечника пилы объяснены

Сопоставление пилы на болью и материалы

(Примечание, апонент: «Примечание: нот: нот: нот: нот: нот: atte: att. один и тот же термин может означать разные вещи. Кроме того, для обозначения одного и того же предмета могут использоваться разные термины. См. определения и пояснения в нашем Глоссарии пильных полотен или просмотрите наш Указатель пильных полотен в других статьях о пильных полотнах, которые могут оказаться полезными.

Соображения

- Знайте, какую машину или машины вы будете использовать. Некоторые диски подходят для нескольких станков, однако разделительный диск, предназначенный для захвата материала и втягивания его в пропил, может быть очень небезопасным при использовании в радиально-консольной пиле.

Раздвижные торцовочные пилы и радиально-консольные пилы имеют тенденцию к самостоятельной подаче, из-за чего древесина становится порванной и рваной, а иногда даже может захватить заготовку, что опасно. Отрицательный угол крюка радиально-плечевых и скользящих торцовочных пил толкает заготовку вниз и к упору, обеспечивая дополнительный запас прочности.

Раздвижные торцовочные пилы и радиально-консольные пилы имеют тенденцию к самостоятельной подаче, из-за чего древесина становится порванной и рваной, а иногда даже может захватить заготовку, что опасно. Отрицательный угол крюка радиально-плечевых и скользящих торцовочных пил толкает заготовку вниз и к упору, обеспечивая дополнительный запас прочности. - Знайте, какой материал или материалы вы будете резать. Распиловка прозрачной пихты сильно отличается от резки Corian®.

- Знайте, что для вас важно в результатах пилы.

- Как правило, чем больше зубьев, тем чище пропил, но ниже скорость подачи. См. нашу формулу для расчета количества зубьев пильного полотна и скорости подачи.

- Пила (или пильный диск) должна делать три вида разрезов; разрез в материале разрез через материал и разрез при выходе лезвия из материала. Один из самых сложных видов резки — это резка двустороннего ламината на МДФ так, чтобы края МДФ были гладкими и чистыми, а ламинат не имел сколов с обеих сторон.

- Сколько вы будете резать? Лезвие с узким боковым зазором и отшлифованным уступом будет давать ровные пропилы один за другим, но быстро нагревается при любом длительном резании.

G Чистые пропилы

Края пильного диска могут разделять материал; сдвиг, выдергивание волокна, скалывание или резка. Чем тоньше и острее край, тем лучше он режет.

Высокая скорость сдвига подобна лезвию топора. Низкий сдвиг похож на заднюю часть топора. Плоский квадратный наконечник имеет низкий сдвиг, очень прочен и хорошо работает с мягкими материалами. Наконечник с заострением на одной стороне имеет более высокий сдвиг. Коэффициент сдвига еще выше, если поверхность скошена. Заостренный наконечник лучше работает с твердым или хрупким материалом. Поскольку режущая поверхность имеет небольшую поверхность, заостренные наконечники изнашиваются быстрее и с большей вероятностью сломаются.

Количество зубьев

Как мы сказали выше, чем больше зубьев, тем более гладкий срез, но режут медленнее. Лучше всего это видно на твердых и хрупких материалах, где вы вынуждены использовать большое количество зубьев (большое количество зубьев) и прогрызать себе путь.

Лучше всего это видно на твердых и хрупких материалах, где вы вынуждены использовать большое количество зубьев (большое количество зубьев) и прогрызать себе путь.

Основные углы пилы

Угол крюка |

Верхний зазор |

|

Угол зацепа

Угол зацепа представляет собой величину наклона вперед или назад каждого зуба. Угол крюка можно рассматривать как угол, под которым наконечник входит в материал. Если кончик пилы входит в материал под углом, он будет более эффективным, чем если он ляжет плоско. Положительный угол крюка в 20 градусов используется на продольных лезвиях, чтобы втянуть древесину в лезвие. Стандартный угол наклона крюка составляет от 5 до 15 градусов. Более крутые углы, от 18 до 22 градусов, наиболее эффективны для разрыва и резки более мягких материалов.

Использование пильного диска с положительным передним углом для резки металла, например, алюминиевой отделки, может быть опасным, поскольку диск будет иметь сильную тенденцию захватывать материал, в результате чего оператор теряет контроль. Для предотвращения самоподачи для торцовочных и радиально-пильных пил требуется полотно с отрицательным углом зуба.

Как правило, лезвие с положительным углом зацепа обеспечивает более быструю подачу, а лезвие с отрицательным зацепом менее агрессивно. Здесь нам нужно добавить одну вещь: вам ВСЕГДА нужен отрицательный крючок для резки металла, а новое лезвие SystiMatic Melamine является отрицательным крюком — кажется, он лучше подходит для резки меламина.

Тангенциальный задний угол (боковой задний угол) Вы измеряете боковую сторону наконечника, и разница между передней и задней частью равна разнице. |

|

Верхний задний угол Верхний задний угол — это угол между вершиной зуба и воображаемой линией, касательной к режущей окружности лезвия. Этот угол зависит от твердости разрезаемого материала: 12 градусов для твердых материалов и 15 градусов для более мягких материалов |

|

Угол резки: угол между верхней поверхностью пильного диска и разрезаемым материалом. Также известен как передний угол.

Задний угол

Угол между нижней поверхностью пильного диска и разрезаемым материалом.

Угол радиального зазора (радиальный боковой зазор) Задний угол со стороны зуба. |

|

Задний угол

Угол, образуемый вершиной зуба от режущей кромки к линии, касательной к окружности лезвия.

Два вида шлифовки (формы или конфигурации зубьев) Наконечник слева имеет очень узкий боковой зазор. Это дает хорошие резы, но быстро нагревается и сильно изнашивается по сравнению с более обычным шлифованием справа. |

|

Конфигурации наконечника пилы (также стили или шлифовки)

Общая форма наконечника пилы называется «шлифовкой», поскольку она притачивается после того, как наконечник надевается на корпус пилы.

FTG (шлифовка с плоской вершиной)

Используется на разрывных дисках для быстрой и эффективной резки вдоль волокон. Квадратная (также плоская или плоская вершина) шлифовка прочна и долговечна. Он используется для продольной резки и может использоваться с пильными полотнами общего назначения с тонким пропилом.

Он используется для продольной резки и может использоваться с пильными полотнами общего назначения с тонким пропилом.

Преимущества: Надежный, прямой рез и простота в обслуживании.

Недостатки: Требуется большое усилие и вероятность сколов или разрывов на выходе. Не лучший дизайн для удаления стружки.

ATB (альтернативный верхний скос)

Вершины чередующихся зубьев скошены в одну или другую сторону от лезвия примерно на 15 градусов. Это создает острое острие и более острую режущую кромку для лучшего качества резки без сколов и осколков. ATB обычно используется для поперечной резки древесины, фанеры, шпона, ДВП, ДВП и ДСП.

Преимущества: незначительное или полное отсутствие отрыва и легкое удаление стружки.

Недостатки: трудно затачивать без дорогостоящего оборудования, легко скалывается и быстро изнашивается.

ATBR (ATB с рейкой)

Высокий ATB (альтернативный верхний скос с более крутыми углами)

Более крутой скос, чем у стандартного ATB, для резки меламина и пластикового ламината без сколов без использования подрезного лезвия.

ATAF (Альтернативный верхний скос с чередующимися торцевыми фасками)

Помимо шлифования верхней части под углом, вы также можете шлифовать торцевую часть под углом. В сочетании с ATAF (Alternate top – Alternate Face Grind) вы получаете более острую режущую, более заостренную кромку. Используется для самых хрупких материалов. Вы начинаете с чередующихся наклонов на вершинах, а затем шлифуете поверхности кончиков, чтобы они также были наклонными. Стандартная грань слева внизу и скошенная грань справа.

Топы |

|

| = |

|

|

|

|

Комбинированный зуб (4 и 1) — строгальный станок / комбинированный

Комбинированный строгальный станок сочетает в себе 4 чередующихся зуба с верхним скосом и 1 грабель. Основная функция счищающего зуба, который расположен ниже кончиков резцовых зубьев и более узкий. Он удаляет V-образный кусок материала, оставленный в центре разреза чередующимися верхними коническими зубьями. Такая конфигурация зубьев обеспечивает очень гладкий срез. Часто каждая группа разделена большой горловиной на лезвии пилы. Конструкция используется на комбинированных ножах для продольной и поперечной резки. Вы можете использовать простой ATB, когда будете резать насквозь, но ATB оставит гребень посередине канавки. Зуб скребка ниже и уже, чем наконечники ATB, и очищает этот гребень. Грабли также помогают удерживать лезвие прямо в разрезе, а лезвие движется прямо.

Основная функция счищающего зуба, который расположен ниже кончиков резцовых зубьев и более узкий. Он удаляет V-образный кусок материала, оставленный в центре разреза чередующимися верхними коническими зубьями. Такая конфигурация зубьев обеспечивает очень гладкий срез. Часто каждая группа разделена большой горловиной на лезвии пилы. Конструкция используется на комбинированных ножах для продольной и поперечной резки. Вы можете использовать простой ATB, когда будете резать насквозь, но ATB оставит гребень посередине канавки. Зуб скребка ниже и уже, чем наконечники ATB, и очищает этот гребень. Грабли также помогают удерживать лезвие прямо в разрезе, а лезвие движется прямо.

Преимущества: Небольшой вырыв, хорошее удаление стружки и прямолинейный рез.

Недостатки: Трудно затачивать без дорогостоящего оборудования, легко скалывается и быстро изнашивается.

Полая шлифовка (HG)

Полая шлифовка, используемая для резки меламина и других сложных материалов. Чаще всего используется на вертикальных панельных пилах. Здесь мы показываем три типа. Полая земля чаще всего имеет круглую форму, но не всегда. В этом случае «полая шлифовка» относится к шлифовке на вершине наконечника, но лицевая сторона также может быть шлифована одной из этих форм.

Здесь мы показываем три типа. Полая земля чаще всего имеет круглую форму, но не всегда. В этом случае «полая шлифовка» относится к шлифовке на вершине наконечника, но лицевая сторона также может быть шлифована одной из этих форм.

TCG (Triple Chip Grind)

Triple Chip Grind (TCG) имеет трапециевидный наконечник, который нарезает канавку с наклонными сторонами. За ним следует квадратный верхний наконечник, который делает сторону канавки квадратной. Первый зуб, или ведущий зуб, имеет двойную угловую фаску под углом 45 градусов. За этим следует зуб гребенки с плоской вершиной, заточенный ниже ведущего зуба. Скошенный зуб удаляет углы, оставленные с обеих сторон скошенным ведущим зубом. Triple Chip Grinds сочетает в себе сбалансированное усилие резания, низкое сопротивление зуба и свободный сход стружки. Это помогает устранить сколы в хрупких материалах, таких как ДСП и ламинат. Это разделяет стружку для достижения плавного реза в твердых материалах, таких как МДФ, OSB и пластмассы. Эта конструкция зуба также используется на лезвиях для резки цветных металлов. Используйте заточку TCG при резке пластика, алюминия и цветных металлов.

Эта конструкция зуба также используется на лезвиях для резки цветных металлов. Используйте заточку TCG при резке пластика, алюминия и цветных металлов.

|

|

Преимущества: Хорошая износостойкость, прямой рез, Низкое сопротивление и хороший сход стружки.

Недостатки: сложно обслуживать без точного оборудования. Склонен к образованию сколов.

California Triple Chip (C-TCG)

Специальный дизайн зубьев для торцовочных пил. Используется в магазинах фоторамок, производителях окон и дверей или везде, где используются торцовочные пилы.

Подрезное лезвие для твердой поверхности

Обычно используется, когда вам нужны чистые разрезы с обеих сторон материала. Подрезное лезвие срезает нижнюю сторону материала. Он режет прямо перед основным лезвием, которое режет сверху. Он должен быть точно выровнен с верхним лезвием. Лучше всего, если стонное и подрезное лезвия будут рассматриваться как комплект и затачиваться одновременно.

Лучше всего, если стонное и подрезное лезвия будут рассматриваться как комплект и затачиваться одновременно.

Конический резец |

|

Существует великое множество других шлифовальных станков, и некоторые из них являются узкоспециализированными. На заводе, производящем панели из МДФ или фанеры, стороны панели обрезаются после прессования и варки. Одна сторона разреза — это лист 4х8, который видит заказчик. Другая сторона – лом, который перемалывается. Пильный диск в этом приложении может иметь все зубья, режущие с одной стороны.

Вывод:

Пильный диск состоит из сотни частей, в зависимости от того, как их разбить. Это наконечник пилы, припой, размер и форма впадины, размер и форма заплечика, расширительные пазы и пластина пилы или стальной корпус пилы.

Существует более пяти тысяч марок твердого сплава, некоторые из которых изнашиваются дольше, а другие прочнее.

Внешний диаметр

Внешний диаметр

В данном случае передний угол должен иметь показатель от 15° до 25°.

В данном случае передний угол должен иметь показатель от 15° до 25°. Для поперечных моделей этот показатель колеблется от 5° до 10°. В универсальных моделях передний угол составляет 15°.

Для поперечных моделей этот показатель колеблется от 5° до 10°. В универсальных моделях передний угол составляет 15°.

Раздвижные торцовочные пилы и радиально-консольные пилы имеют тенденцию к самостоятельной подаче, из-за чего древесина становится порванной и рваной, а иногда даже может захватить заготовку, что опасно. Отрицательный угол крюка радиально-плечевых и скользящих торцовочных пил толкает заготовку вниз и к упору, обеспечивая дополнительный запас прочности.

Раздвижные торцовочные пилы и радиально-консольные пилы имеют тенденцию к самостоятельной подаче, из-за чего древесина становится порванной и рваной, а иногда даже может захватить заготовку, что опасно. Отрицательный угол крюка радиально-плечевых и скользящих торцовочных пил толкает заготовку вниз и к упору, обеспечивая дополнительный запас прочности.