Технология укладки асфальта на щебеночно-песчаную смесь

Услуги:

Смотреть все сертификаты

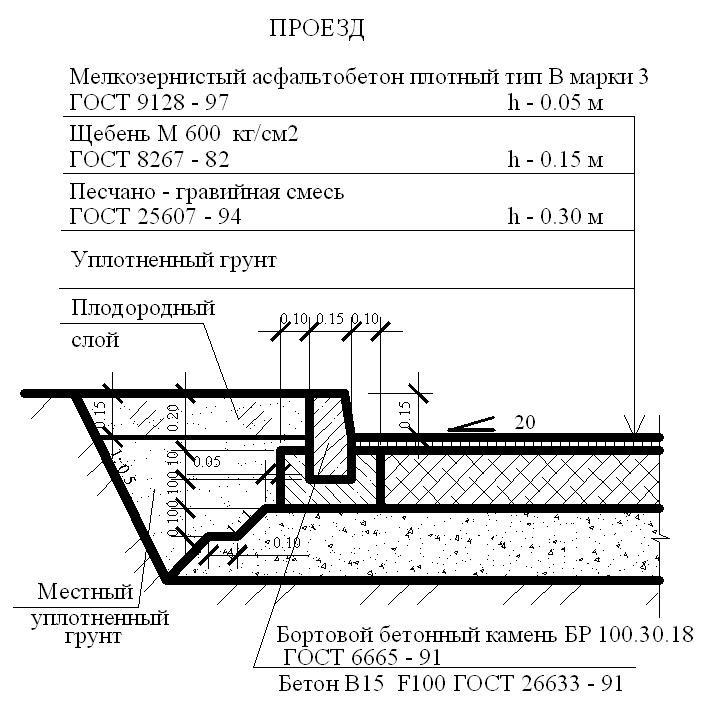

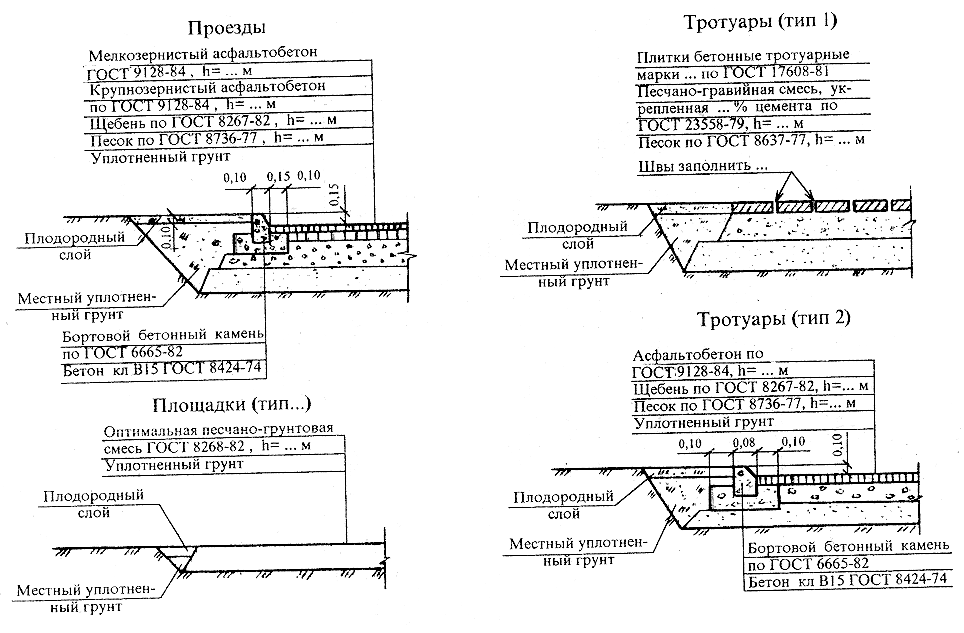

Создание прочного асфальтового покрытия предполагает проведения серьёзных подготовительных работ. Проектировщики рассчитывают будущие предполагаемые нагрузки на полотно и заранее планируют выбор соответствующих материалов. Для дороги со стандартной нагрузкой потребуется подготовить основание из нескольких слоёв щебеночно-песчаной смеси.

Технология укладки асфальта на щебеночно-песчаную смесь

В положениях Государственных стандартов определена технология укладки любых видов асфальта: горячего, холодного, литого, жидкого. Точно такие же требования предъявляются к порядку выполнения ямочного ремонта.

- Литой асфальт при выполнении ямочного ремонта может укладываться при минусовых температурах, но требуется прогреть основание, чтобы обеспечить наилучшее сцепление асфальтобетона с внутренними поверхностями трещины или выбоины.

- При работе с холодным асфальтом обрабатываемой участок высушивают, удаляют мусор, грязь и пыль. Все внутренние поверхности дорожного дефекта грунтуют битумной эмульсией.

- Смесь укладывают с помощью специальной техники, разравнивают и уплотняют с помощью катков, асфальтоукладчика или вибропрессов.

Окончательное уплотнение участков с холодным асфальтом осуществляется в процессе движения автотранспорта.

Влияние температуры асфальтовой смеси на процесс уплотнения

Усилия, используемые для технологически грамотного асфальтирования, зависят от степени разогрева смеси. Утрамбовку поверхности начинаю, когда слой асфальта немного остыл, но не опустился ниже 80 градусов.

Сначала катки прогоняют по уложенному асфальту без включения вибрации. Степень уплотнения проверяют с помощью автоматизированных систем.

Чем ниже температура битума, входящего связующим элементом в состав смеси, тем труднее будет процесс укладки. При работе с горячей смесью битум работает как смазка, снижающая трение между поверхностью дороги и вальцами катка.

Материалы для укладки асфальта на щебень

На щебень укладывают несколько разновидностей асфальтовой смесей.

- Горячий асфальт, состоит и смеси битума и песка. Подходит для дорог с умеренной интенсивностью движения. Асфальт укладывают в горячем виде при температуре выше 130 градусов.

- Горячая асфальтобетонная смесь отличается наличием в составе гравия или щебня, различных добавок, минерального порошка, который уменьшает пористость материала и повышает его прочность.

- Холодный асфальт содержит в составе вещества, обеспечивающие пластичность массы. Асфальт можно укладывать при минусовых температурах.

- Холодный асфальтобетон можно укладывать при нулевых температурах.

- Жидкий асфальт получают путём добавления к смеси из асфальтовой крошки битума и различных растворителей. Используется для реставрации верхнего слоя покрытий.

- Щебень с фракцией до 15 мм используется для получения асфальтобетона, а более крупный необходим для устройства дорожного основания.

- Песок необходим для получения асфальтовых смесей и обустройства основания дороги. Перед использованием очищается от примесей и суглинистого грунта.

- Битум получают путём перегонки нефтепродуктов, используется в составе асфальтовых смесей как связующий компонент.

Для придания асфальту или связующему компоненту смеси особых свойств отвечают специальные присадки.

Какой минимальный слой необходимо класть

От толщины асфальтового слоя зависит устойчивость покрытия к нагрузкам.

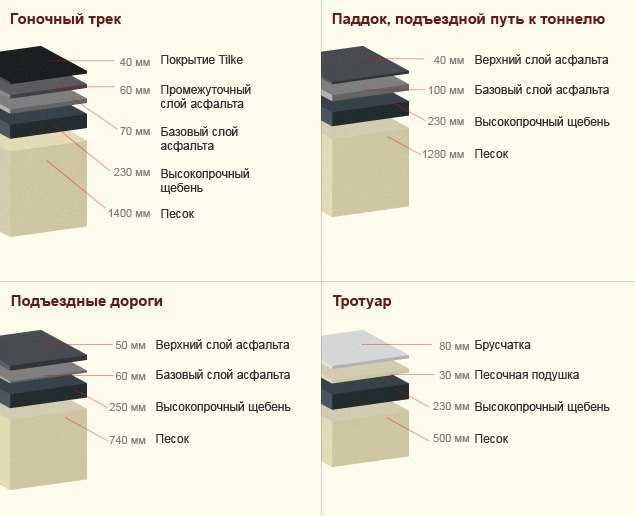

- На пешеходных дорожках достаточно уложить асфальт, толщина которого не превышает 3-4 см.

- Подъездные пути во дворах домов требуют более серьёзного отношения и создания асфальтового покрытия с толщиной в 5-7 см.

- Дороги с интенсивным движением автотранспорта обладают покрытием, толщина которого не может быть меньше 7 см.

Все нормативы по технологии укладки асфальта зафиксированы в документации ГОСТ и СНиП.

Технология укладки асфальта в зимний период

Евгений Раскин2021-02-10T11:51:18+03:00

Статьи

До недавнего времени укладка асфальта в зимний период вызывала у основных участников дорожного движения только глухое раздражение в адрес работников дорожных служб и поднимало вполне закономерные вопросы о качестве таких ремонтно-восстановительных процессов. Однако появление инновационных технологий и материалов сегодня значительно расширило сезонные и температурные рамки, при которых можно укладывать асфальт.

Содержание

- 1 Возможна ли укладка асфальта в минусовые температуры?

- 2 Разрешено ли по закону?

- 3 Рекомендации Росавтодора

- 4 Возможные риски при проведении дорожных работ зимой

- 5 Холодное асфальтирование

- 6 Горячее литьё

- 7 Производитель «РР-СИСТЕМ» — на страже высокого качества дорожных работ

Возможна ли укладка асфальта в минусовые температуры?

Особенность российского климата заключается в том, что в отдельных регионах снег лежит большую часть года (в течение полугода и более), а дороги при этом нуждаются в регулярном обслуживании, поскольку такой долгий безремонтный период приведет к усугублению существующих проблем и более высоким расходам на их последующее устранение. Если учесть эту закономерность, то укладка асфальта зимой не просто возможна, но и необходима.

Но работа при пониженных температурах вносит коррективы в процесс. К обязательным условиям относится применение всевозможных пластификаторов и отвердителей, которые придают смеси должную текучесть и не позволяют ей излишне быстро застывать под воздействием отрицательных температур. Кроме того, не рекомендовано прокладывать асфальт излишне толстым слоем, поскольку это отрицательно скажется на параметрах его застывания.

Кроме того, не рекомендовано прокладывать асфальт излишне толстым слоем, поскольку это отрицательно скажется на параметрах его застывания.

Разрешено ли по закону?

Проведение работ в холодную погоду не раз наблюдали многие автомобилисты, которые непременно задавались вопросом: разрешено ли на законодательном уровне проведение дорожных работ в заведомо неблагоприятных погодных условиях? С недавнего времени ситуация претерпела изменения.

Ранее существующая законодательная база разрешала укладку асфальта только при температурах не менее 5°с. На сегодняшний день асфальтоукладчикам можно проводить работы при достаточно низких температурах (вплоть до -10°C), а также в условиях умеренных осадков.

Рекомендации Росавтодора

Предоставив разрешение на укладку асфальтовых покрытий, Росавтодор также подготовил ряд методических рекомендаций. Они на данный момент носят исключительно рекомендательный характер, но дорожным организациям, желающим обеспечить должное качество работ и надежность уложенного асфальта, лучше принять их во внимание.

Основные моменты, на которых нужно обратить внимание при проведении работ зимой, выражаются в следующем:

- Тщательная очистка дорожного основания от наледи и уплотненного снега. Вопреки мнению, что при проведении работ в сложных погодных условиях, можно укладывать асфальтовую смесь непосредственно в снег или грязь, обязательным этапом технологии является именно качественная предварительная подготовка основания. Для обеспечения очистки полотна используются плужные снегоочистители и автогрейдеры.

- Двухэтапная очистка дороги в случае, если толщина снежно-ледового слоя превышает 4 см.

- В этой ситуации подготовка включает грубую очистку, выполняемую при помощи плужных или плужно-щеточных снегоочистительных машин, а потом повторную проходку по расчищаемому участку автогрейдером. Завершающим этапом очистки является нанесение специальных химических составоd, препятствующих обледенению и способствующих ускоренному таянию снежного слоя, и последующая очистка дороги с использованием механических щеток.

- Допускается проведение работ при выпадении осадков (снег, дождь) в случае, если дорожное основание было предварительно подготовлено. При этом желательно предварительно (до момента появления осадков) распылить на основание жидкий битум или эмульсию. Оптимальный тип материалов при выпадении осадков — литые и холодные асфальтобетонные составы.

- Укладка асфальтовых составов на мокрое основание не производится.

- Запрещается проводить работы по укладке асфальтобетонных покрытий в случае выпадения интенсивных осадков (более 5 мм), поскольку в этих ситуациях сложно обеспечить должное качество работ.

Возможные риски при проведении дорожных работ зимой

Осуществляя устройство дороги в этот период, следует особо тщательно подходить к соблюдению технологии, поскольку любое отступление от установленных норм чревато снижением качества покрытия и его быстрым разрушением. Особую опасность несет погода, при которой низкие температуры сопровождаются высокой влажностью. В этом случае влага просачивается в самые небольшие поры и трещинки нового покрытия, а потом под влиянием отрицательных температур преобразовывается в лёд, постепенно деформируя асфальт изнутри.

В этом случае влага просачивается в самые небольшие поры и трещинки нового покрытия, а потом под влиянием отрицательных температур преобразовывается в лёд, постепенно деформируя асфальт изнутри.

Еще одной особенностью является сложность в обеспечении достаточно надежной сцепки между отдельными слоями дорожного покрытия. Во избежание некачественной сцепки потребуется постоянный подогрев и просушивание грунтовой основы для предупреждения накопления чрезмерного количества влаги, но даже в этом случае устранить ее полностью не удастся, что ухудшит уровень адгезии между слоями.

Стоит отметить, что в зимний период запрещена укладка асфальта на песчаное или щебневое основание.

В порах такой подушки сохраняются частицы льда, которые начинают таять с приходом тепла и вызывают ускоренное растрескивание покрытия.

Учитывая перечисленные аргументы, можно заключить, что даже при наличии высококачественных материалов и применении современных технологий, единственным типом работ, показывающим высокую эффективность, практически при любой погоде является ямочный ремонт, направленный на устранение дефектов дорожного полотна. Что же касается укладки новой дороги с нуля, то этот тип работ лучше отложить на более благоприятный период.

Что же касается укладки новой дороги с нуля, то этот тип работ лучше отложить на более благоприятный период.

Холодное асфальтирование

Применение холодного асфальта является самой современной и эффективной технологией для проведения безотлагательного ямочного ремонта, выполняемого при низких температурах окружающей среды.

В состав холодных смесей, в отличие от классического горячего асфальта, включены эластичные битумы, вязкость которых увеличивается под воздействием низких температур. При этом компонентные формулы существующих составов постоянно совершенствуются, что обеспечивает простоту их укладки, удобство применения и долговечность полученного покрытия.

Основные достоинства холодного асфальтирования по сравнению с наиболее распространенным горячим выражаются в следующем:

- В готовом виде составы могут храниться до 12 месяцев, благодаря чему у организации всегда может быть в наличии запас материалов для безотлагательного проведения работ.

- Нижний температурный предел укладки достигает -20°C, что обеспечивает возможность применения смесей в любой период года.

- Движение транспорта по отремонтированным участкам допускается сразу после укладки, что способствует более эффективному уплотнению ремонтных латок.

- Простота использования. При укладке и транспортировке материалов не нужно применять дорожную спецтехнику.

К недостаткам холодных асфальтобетонных смесей можно отнести их дороговизну по сравнению с горячим методом, невозможность применения при ремонте крупных выбоин и быстрое разрушение при недостаточном уровне уплотнения.

Горячее литьё

Имея высокий уровень текучести, литые смеси гораздо больше, чем другие типы составов, подходят для устройства дорожного полотна в зимний период.

От стандартного горячего асфальта такой материал отличается включением твердого битума, характеризующегося высокой вязкостью, и различных минеральных компонентов в составе.

Рабочая температура для укладки этих смесей составляет 200°C, благодаря чему при использовании литых составов можно выполнять укладку асфальта прямо на снег.

Преимущества использования литого асфальта при обустройстве и ремонте дорог зимой выражаются в следующих особенностях:

- Залитая смесь не нуждается в уплотнении, поскольку нужные свойства покрытие приобретает самостоятельно по мере застывания.

- Идеальная адгезия при укладке асфальта в неблагоприятных условиях (низкие температуры, осадки, высокая влажность и прочее).

- Высокий уровень пластичности.

- Несложный процесс укладки, осуществляемый преимущественно автоматически с применением спецтехники.

- Возможность экстренного проведения работ практически при любых условиях окружающей среды.

Основные недостатки литого асфальта заключаются в необходимости применения дорогостоящей спецтехники для поставки материала к месту проведения работ и обеспечения его укладки. При наступлении тепла эксплуатационные свойства асфальта, сделанного из таких материалов, ухудшаются, поскольку воздействие высоких температур способствует размягчению покрытия и может вызвать его проседание.

При наступлении тепла эксплуатационные свойства асфальта, сделанного из таких материалов, ухудшаются, поскольку воздействие высоких температур способствует размягчению покрытия и может вызвать его проседание.

Производитель «РР-СИСТЕМ» — на страже высокого качества дорожных работ

Компания «РР-СИСТЕМ» производит и реализует оборудование, инструменты и материалы для ямочного ремонта и строительства дорог.

Основой успешного выполнения дорожных работ в зимний период является не только применение оптимальной технологии, но и наличие качественного оборудования и материалов. Надежным производителем и поставщиком товаров для обслуживания, строительства и ремонта дорог является компания «РР-СИСТЕМ», обеспечивающая доставку заказов по всей территории России, и устанавливающая на весь ассортимент привлекательные и максимально конкурентоспособные цены.

Чтобы купить оборудование для строительства и ремонта дорог и выполнения различных типов работ в рамках таких задач, изучите наш каталог, размещенный на сайте, и оформляйте заказ, используя функционал интернет-магазина или оставив заявку по контактному телефону.

Использование новых технологий в асфальтировании

Посетите образовательную сессию «Использование новых технологий в асфальтировании» во вторник, 10 марта 2020 г., с 15:00. — 4:00 дня. на выставке CONEXPO-CON/AGG.

ЗАРЕГИСТРИРОВАТЬСЯ

Не всегда легко производить дорожное покрытие неизменно высокого качества. Две новые технологии, которые могут помочь в этой области, — это тепловидение, которое измеряет температуру мата за асфальтоукладчиком, и интеллектуальное уплотнение. Они могут предоставить бригадам укладчиков и инженерам информацию, которая может быть использована для повышения согласованности операций укладки и уплотнения.

Тим Ковальски, менеджер по поддержке приложений Hamm, говорит, что обе технологии заслуживают внимания сами по себе, но обе они также могут дать нам более широкое понимание того, как управлять технологиями в нашем бизнесе.

Что такое тепловидение?

использует тепловидение и инфракрасный (ИК) стержень, который свисает с задней части асфальтоукладчика, сразу за выглаживающей плитой, и использует инфракрасные датчики для контроля температуры дорожного покрытия. Количество датчиков варьируется в зависимости от ширины укладки. Эти датчики предоставляют информацию о температуре в режиме реального времени, а система сохраняет данные для последующего анализа.

Количество датчиков варьируется в зависимости от ширины укладки. Эти датчики предоставляют информацию о температуре в режиме реального времени, а система сохраняет данные для последующего анализа.

Что такое интеллектуальное уплотнение?

Интеллектуальное уплотнение дебютировало в 2007 году, получило более широкое распространение, начиная с 2011 года, и теперь используется примерно в 1000 проектах каждый год. Инструмент предоставляет информацию, необходимую для оптимального уплотнения мата при минимизации чрезмерного уплотнения. Это снижает стоимость и улучшает долгосрочные эксплуатационные характеристики дорожного покрытия. Систему можно заказать на заводе или позже установить на катки Hamm. Hamm также предоставляет портал-шлюз, чтобы системы Topcon и Trimble могли использовать датчики Hamm OE.

Извлеченные уроки технологии

Вот пять главных уроков, извлеченных из этих технологий укладки, которые мы можем применить к нашему использованию технологий в целом.

1. Знайте требования вашего рынка. «Разные штаты предъявляют разные требования к тепловизору, — говорит Ковальски. «Некоторые просто заинтересованы, некоторые находятся в стадии испытаний и испытаний, некоторым это требуется, но только для конкретных проектов». Он говорит, что, скорее всего, пройдет от трех до пяти лет, прежде чем большинство агентств начнут требовать данные, которые предоставляет тепловидение.

2. Ознакомьтесь с ограничениями. «Я предпочитаю термин «картирование GPS» термину «интеллектуальное уплотнение», — говорит Ковальски. Оператор и подрядчик должны внести коррективы на основе этой информации».

3. Разобраться с данными. Интеллектуальное уплотнение предоставляет информацию о количестве проходов, жесткости и температуре. Знайте, что означают цифры. «Тепловизионное изображение может выявить два типа проблем, — говорит Ковальски, — спорадические или постоянные». Спорадические проблемы могут возникать из-за количества остановок, которые делает асфальтоукладчик, количества используемых грузовиков, процедур разгрузки и многого другого. Примером постоянной проблемы может быть полоса на мате, которая указывает на возможные проблемы с настройкой асфальтоукладчика.

Примером постоянной проблемы может быть полоса на мате, которая указывает на возможные проблемы с настройкой асфальтоукладчика.

4. Смотреть в будущее. Инфракрасные панели были первым шагом в области тепловидения и стали настоящим благом для отрасли, когда они были представлены, но их точность отображения и возможности сбора данных теперь затмеваются новыми технологиями, в которых используются инфракрасные камеры и более сложные датчики. Если у вас есть ИК-бар, подумайте об обновлении. Если нет, подумайте о том, чтобы пропустить это устройство и начать с более сложной системы. Что касается интеллектуального уплотнения, многие подрядчики внедряют его сейчас, даже если в настоящее время на их рынке это не требуется. «Они знают, что в конечном итоге это станет требованием, и они хотят иметь оборудование и опыт, когда этот день наступит», — говорит Ковальски.

5. Поймите свои агентства. Они не подрядчики и у них нет мышления подрядчика. «Им может потребоваться информация, полученная с помощью тепловидения или интеллектуальной системы уплотнения, — говорит Ковальски, — но они не анализируют ее в конце каждого дня. Скорее всего, они не будут смотреть на него до конца недели или даже до конца проекта». И данные не для того, чтобы служить основанием для обвинения агентства. «Как тепловидение, так и интеллектуальное уплотнение — это инструменты сбора данных, позволяющие агентствам и подрядчикам получать, получать доступ и анализировать информацию, связанную с проектом, вместе, чтобы лучше строить будущие проекты».

«Им может потребоваться информация, полученная с помощью тепловидения или интеллектуальной системы уплотнения, — говорит Ковальски, — но они не анализируют ее в конце каждого дня. Скорее всего, они не будут смотреть на него до конца недели или даже до конца проекта». И данные не для того, чтобы служить основанием для обвинения агентства. «Как тепловидение, так и интеллектуальное уплотнение — это инструменты сбора данных, позволяющие агентствам и подрядчикам получать, получать доступ и анализировать информацию, связанную с проектом, вместе, чтобы лучше строить будущие проекты».

Ковальски проведет образовательную сессию «Использование новых технологий в асфальтировании» на выставке CONEXPO-CON/AGG 2020 в Лас-Вегасе во вторник, 10 марта, с 15:00 до 16:00.

«Зеленые» технологии укладки асфальта Будущее

Эффективность завода, гибкость, сокращение выбросов, снижение энергопотребления и более высокая RAP в сочетании способствуют 2022 году и десятилетию вперед.

22 февраля 2022 г.

Майк Ботта

Технологически продвинутые асфальтовые заводы, производители и подрядчики оказались среди потенциальных крупных победителей, когда 15 ноября президент Байден одобрил и подписал Закон об инвестициях в инфраструктуру и рабочих местах (IIJA).

Около 110 миллиардов долларов из этой программы финансирования в размере 1,2 триллиона долларов, также называемой двухпартийным инфраструктурным пакетом, предназначены специально для столь необходимого ремонта стареющих дорог и мостов в Соединенных Штатах, что является ожидаемым благом для производства асфальта в ближайшие годы. .

Наряду с общенациональным стремлением улучшить стареющую инфраструктуру и дороги Америки, происходит общий сдвиг в сторону реализации широкого спектра экологических инициатив, таких как переработка, меры по экологически чистой энергии и сокращение выбросов — области, в которых асфальтовая промышленность уже намного выше многие в промышленном секторе. 9Согласно опросу Национального Ассоциация асфальтовых покрытий (NAPA) и Федеральное управление автомобильных дорог (FHWA).

9Согласно опросу Национального Ассоциация асфальтовых покрытий (NAPA) и Федеральное управление автомобильных дорог (FHWA).

В 2019 году объем регенерированного асфальтового покрытия (РАП), использованного в асфальтобетонных смесях, оценивается в 89,2 миллиона тонн., при этом 97,7% респондентов сообщили об использовании RAP. Утилизированный материал для будущего использования сэкономил около 58,9 млн кубических ярдов площади свалки и более 5,3 млрд долларов на сборах за захоронение отходов.

Смеси для дорожного покрытия в США обычно используют плюс-минус 20 % РАП, но заводы и производители продолжают работать над методами, позволяющими значительно превысить этот уровень. С этой целью некоторые асфальтобетонные заводы производят смеси с содержанием РАП 65% и выше для отдельных областей применения.

«Конечно, использование РАП обеспечивает значительную экономию средств», — сказал Крис Перкинс, директор Ammann по Северной Америке, — сказал журналу Asphalt Contractor . «Лидеры отрасли все чаще рассматривают экологические методы не только как способ сделать мир лучше, но и как тактику повышения прибыльности».

«Лидеры отрасли все чаще рассматривают экологические методы не только как способ сделать мир лучше, но и как тактику повышения прибыльности».

В США DOT проявляют больший интерес к разрешению более высоких уровней RAP, хотя, по словам Перкинса, это зависит от штата.

Увеличение RAP без ущерба для качества

Через свой американский центр в Дэви, штат Флорида, швейцарская компания Ammann в настоящее время продает асфальтосмесительные установки, тяжелые катки и легкое уплотнительное оборудование на рынке Северной Америки, при этом следя за возможностями расширения.

«Мы обеспечиваем устойчивый рост в Северной Америке и всегда оцениваем потенциал дополнительных инвестиций / расширений для надлежащего обслуживания рынка Северной Америки», — сказал Перкинс, добавив, что база компании во Флориде «не будет окончательной точкой зрения. «Амманн Америка».

_____________________________________________________________

См. полную версию вопросов и ответов с Крисом Перкинсом из Ammann на сайте Asphalt Contractor

________________________________________________________________________

«Очень важно, чтобы производители асфальта обладали1 возможностями переработки и . «Мы должны предоставлять возможности для переработки, никогда не жертвуя качеством». Ammann предлагает установки как периодического, так и непрерывного действия для удовлетворения потребностей отдельных производителей асфальта и подрядчиков. Одной из ключевых технологий смешивания РАП является установка ABP 240-400 HRT, специально разработанная для переработки большого количества РАП.

«Мы должны предоставлять возможности для переработки, никогда не жертвуя качеством». Ammann предлагает установки как периодического, так и непрерывного действия для удовлетворения потребностей отдельных производителей асфальта и подрядчиков. Одной из ключевых технологий смешивания РАП является установка ABP 240-400 HRT, специально разработанная для переработки большого количества РАП.

«Самое поразительное отличие состоит в том, что вся система рециркуляции ABP HRT расположена вертикально, на прямой линии над смесителем», — сказал Перкинс. «Это позволяет сбрасывать материалы, а не транспортировать их, что сводит к минимуму износ и оптимизирует транспортировку горячего РАП. Подход HRT также означает, что в башне завода достаточно места для компонентов кормовых добавок и для проведения проверок и работ по техническому обслуживанию».

Кроме того, асфальтобетонный завод Ammann ACP 300 ContiHRT с непрерывной производственной мощностью 330 тонн в час способен производить смесь, состоящую более чем на 60% из вторичного асфальта. Установка непрерывного действия, представленная на рынке в конце 2019 г., соответствует строгим нормам по выбросам при максимальном использовании вторичной переработки.

Установка непрерывного действия, представленная на рынке в конце 2019 г., соответствует строгим нормам по выбросам при максимальном использовании вторичной переработки.

Другая технология рециркуляции, предназначенная для включения большего количества РАП в асфальтовые смеси, включает противоточную сушилку Ammann RAh200 для смешивания до 100 % РАП, ее параллельную сушилку RAH60 для переработки до 60 % горячего вторсырья и промежуточное кольцо RAH50. сушилка, содержащая до 40% переработанных материалов.

Для мукомольных заводов, на которых не используются эти специальные сушилки, Перкинс сказал, что до 30% материала, переработанного в холодном состоянии, может поступать непосредственно в смеситель.

Изобилие стационарных и передвижных вариантов

Компания Astec Inc., Чаттануга, Теннесси, еще один крупный разработчик асфальтовых заводов и связанных с ними технологий, также поставила перед собой задачу увеличить ассортимент RAP и предлагает производителям и подрядчикам различные стационарные и передвижные варианты для удовлетворения индивидуальных потребностей.

Заводы непрерывного смешивания включают переносные, перемещаемые или стационарные версии, а некоторые заводы периодического действия предлагаются для экспортного рынка и для некоторых внутренних применений. Стационарные заводы по переработке отходов могут перерабатывать процент рециркуляции от 0% до 40% и переключаться с рецикловых смесей на первичные смеси без опорожнения горячих бункеров.

Его барабанная смесительная система Double Barrel X, способная достигать высокого процента рециркуляции, разделяет процессы сушки и смешивания и позволяет заводу перерабатывать теплые и горячие асфальтобетонные смеси с содержанием РАП до 50%.

Для смесей еще более высокого качества, Astec продает систему Double Barrel XHR, способную работать со смесью до 65% регенерата, по данным компании. Барабан и камеры сгорания из нержавеющей стали, внешняя камера на барабане, внешний смеситель и разработанная компанией система контроля температуры дымовой трубы V-PAC для более низких температур выхлопных газов при работе с высоким содержанием РАП.

Между тем, представленная в 2019 году серия заводов периодического действия BG 1800 способна (с дополнительными вариантами барабанов) производить до 70 % вторичного асфальта, а ее модульная конструкция позволяет проводить модернизацию по мере роста производительности предприятия. Завод BG 1800, настраиваемый в соответствии с местными требованиями, производит 120 тонн в час при обработке исходных материалов с содержанием влаги до 3%. Смеситель завода имеет вместимость 1800 кг и может принимать до 2/5 РАП.

По данным компании, РАП можно вводить в смесь на установках серии BG через сушильный барабан или через смеситель. РАП добавляется к заполнителю в барабане через РАП-воротник. Через смеситель РАП подается в уравнительный бункер дозирующей колонны.

Тенденции сокращения выбросов, шума, пыли и запахов

Благодаря внедрению новых технологий производство асфальтобетонного покрытия превратилось в эффективный экологичный процесс, который удерживает выбросы в соответствии с местными нормами, подавляет пыль и шум, очень широко использует переработанные материалы. содержания в смесях, как указано выше, и значительно экономит затраты производителей, подрядчиков и государственных транспортных бюджетов.

содержания в смесях, как указано выше, и значительно экономит затраты производителей, подрядчиков и государственных транспортных бюджетов.

Компания Ammann предлагает различные пакеты шумоподавления для удовлетворения конкретных потребностей клиентов. Усилия начинаются с оснащения горелок двигателями с регулируемой скоростью, которые работают намного тише, и многослойными глушителями, которые контролируют шум выхлопных газов. Варианты шумоподавления могут варьироваться вплоть до облицовки всего завода, чтобы он выглядел как коммерческое здание в городском офисном парке.

«Что касается пыли, асфальтобетонные заводы Ammann удаляют пыль с помощью высокоэффективного рукавного фильтра», — сказал Перкинс. «Фактически он снижает содержание пыли в выхлопных газах до уровня менее 0,0044 г/фут3, что является образцовым эталоном. В настоящее время мы работаем над тем, чтобы снова значительно снизить это значение до < 0,0022 г/фут3.

«Для дальнейшего улучшения мы уделяем особое внимание точкам снижения пыли. Принятие мер на холодном питателе, разгрузке, кожухе скипа, переливном силосе, зоне загрузки наполнителя, грохоте, ремнях и точках перегрузки имеет большое значение. Это в дополнение к усилиям, обеспечиваемым через рукавный фильтр».

Принятие мер на холодном питателе, разгрузке, кожухе скипа, переливном силосе, зоне загрузки наполнителя, грохоте, ремнях и точках перегрузки имеет большое значение. Это в дополнение к усилиям, обеспечиваемым через рукавный фильтр».

Наибольшее сокращение косвенных выбросов CO 2 является результатом внедрения ПДП, при этом основное внимание уделяется сокращению выбросов CO 2 , летучих органических соединений (ЛОС), оксидов азота (NOx) в процессе сжигания и уменьшению остаточная запыленность после рукавного фильтра по Амманну.

Кроме того, Ammann постоянно уделяет внимание использованию новых видов топлива за счет возобновляемых источников энергии или, в некоторых случаях, преобразования отходов в топливо, сохранения природных ресурсов и уменьшения нагрузки на свалки.

«Мы ожидаем, что в ближайшем будущем другие виды топлива, такие как водород, значительно сократят выбросы газа, — сказал Перкинс. «Эти виды топлива также будут иметь гораздо большее значение в нашей отрасли. Ammann уже работает над решениями, которые будут готовы к этому».

Ammann уже работает над решениями, которые будут готовы к этому».

Еще одной важной тенденцией в производстве асфальта в последние годы стало более широкое использование теплой асфальтобетонной смеси (WMA), различных технологий, которые позволяют производителям материалов горячей асфальтобетонной смеси (HMA) снизить температуру смеси примерно на 30–120 °F. ниже, чем для традиционной HMA, по данным Федерального управления автомобильных дорог (FHWA). Кроме того, меньше энергии, используемой при производстве WMA, обычно снижает расход топлива на 20%.

Администрация шоссейных дорог добавляет, что использование WMA снижает затраты на укладку, продлевает сезон укладки, улучшает уплотнение асфальта, позволяет перевозить асфальтобетонную смесь на большие расстояния с меньшими транспортными затратами и улучшает условия труда за счет снижения воздействия топливных выбросов, паров и запахов. .

Новейшие технологии WMA также снижают вязкость битумного вяжущего при добавлении в смесь добавок, позволяющих смешивать вяжущие и заполнители при более низких температурах и облегчающих работу со смесью и ее уплотнение, согласно FHWA.

Решения, доступные для ограниченного бюджета

Даже производители асфальта с ограниченными финансовыми ресурсами или все еще не желающие принимать на себя строгие обязательства по устойчивому развитию могут предпринять внутренние шаги для эффективного повышения эффективности завода, экономии денег, сокращения выбросов, устранения отходов и снижения общего энергопотребления.

Потенциальным вариантом экономии средств может быть приобретение передвижного асфальтобетонного завода вместо стационарного. Например, завод M-Pack компании Astec Inc. имеет полноразмерные диспетчерские, большие силосы, высокую производственную мощность и удобный доступ для обслуживания. Он спроектирован как набор модулей, перевозимых на грузовике и скрепляемых болтами на месте.

Конечно, те, кто не готов заменить весь асфальтный завод, могут рассмотреть возможность модернизации устаревшей системы управления существующим заводом, что может значительно повысить эффективность работы, снизить расход топлива и уменьшить выбросы.

Кроме того, сегодня многие производители предлагают модернизированные системы, которые соответствуют тем же стандартам, что и более новые установки, в отношении некоторых процессов смешивания асфальта. Например, новая горелка Astec Versa Jet в качестве модернизации может быть сконфигурирована для удовлетворения индивидуальных производственных требований, повторного использования существующей топливной рампы, работы с текущими средствами управления и перемещения на другой асфальтовый завод, если возникнет такая необходимость.

По словам Амманна, владельцы предприятий могут определять уровень обязательств. Заказчики модернизации могут установить новую сушилку, которая оптимизирует теплопередачу, снижает выбросы и позволяет использовать более широкий спектр материалов, включая рециклинг. Другие варианты могут включать экологическую модернизацию битумного резервуара и рукавного фильтра, включая решения по снижению шума и ряд технологических усовершенствований, включая модернизированные горелки и смесители.