Новые технологии укладки асфальта — блог Infratest

17.09.2020

Сегодня для создания покрытия специалисты используют смеси в холодном, горячем или литом виде. Каждая имеет свои преимущества и приспособлена под определенные климатические условия. Что касается технологий, то популярность набирают суперпейв и ресайклинг.

Технология холодный ресайклинг

Эта технология позволяет проводить укладку асфальта, задействуя старое покрытие. В работе используется специальная техника – ресайклеры. Мощные машины перемалывают имеющееся дорожное полотно и обогащают его состав специальными добавками для повышения качества. Появление технологии было продиктовано необходимостью задействования старого асфальта из-за резкого подъема цен на нефть в период кризиса. В итоге в США появились первые машины с фрезерными барабанами для измельчения дорожного полотна.

Холодный ресайклинг широко используют для укрепления и реконструкции трасс, капитального ремонта и восстановления поперечного профиля.

- возможность повторного использования старого покрытия;

- небольшие финансовые затраты;

- отсутствие загрязнения окружающей среды;

- увеличение качества и износа дорожного полотна.

Но холодный ресайклинг находится в большой зависимости от погодных условий: специалисты не советуют использовать технологию во время сильного дождя или тумана. Еще одна сложность в тщательной подготовке трассы, поскольку придется сначала демонтировать все водосливные решетки и смотровые люки. А готовую для заливки смесь приходится выдерживать достаточно долго перед уплотнением.

Технология Superpave (SPP)

Этот метод также относится к новым технологиям укладки асфальта, которые направлены на повышение эксплуатационных показателей автотрасс.

Новый состав дорожного покрытия обогатили специальными компонентами, включая битум и мелкие фракции щебня. Но готовую смесь каждый раз адаптируют под имеющиеся климатические и эксплуатационные условия дороги. Для этого состав проверяют в лабораториях на устойчивость к температурным колебаниям, повышенным нагрузкам, деформации и только потом укладывают на трассу, регулируя параллельно качество ее уплотнения. К основным плюсам Superpave относятся:

- увеличенный срок службы дорожного полотна;

- сокращение числа ремонтных работ;

- возможность проезда фур с предельной нагрузкой.

Внедрение этой технологии требует финансовых вложений на создание смеси и временных затрат на ее приготовление и испытание. Но в России SPP стали использовать чаще, поскольку с его помощью можно создавать составы для заливки дорожного полотна, наиболее подходящие под конкретный участок трассы.

Но в России SPP стали использовать чаще, поскольку с его помощью можно создавать составы для заливки дорожного полотна, наиболее подходящие под конкретный участок трассы.

Технология «Новачип»

Метод позволяет укладывать асфальтовое покрытие тонким слоем (до 20 мм) с использованием горячих смесей. Технология подразумевает перемалывания старого покрытия, но на неглубоком уровне. Это помогает исключить необходимость в наращивании асфальтового слоя и значительно ускоряет темп работ.

Прорезиненный и «дренирующий» виды асфальта

Сегодня процесс разработки новых технологий укладки асфальта происходит постоянно практически во всех странах. Так появилось прорезиненное покрытие. Его создают на основе асфальта и измельченных автомобильных покрышек. Исследования уже показали, что такое полотно очень надежное, поскольку резина практически не пропускает влагу.

Что касается «дренирующего» асфальта, то для него характерно отличное сцепление с нижним слоем покрытия. А за счет пористой структуры влага, попадая на дорожное полотно, растекается или впитывается, что позволяет избежать образования луж. Немало и других технологий, часть из которых уже используется, а остальные находятся в разработке.

А за счет пористой структуры влага, попадая на дорожное полотно, растекается или впитывается, что позволяет избежать образования луж. Немало и других технологий, часть из которых уже используется, а остальные находятся в разработке.

Другие статьи

Все статьи

11.09.2020 15:16:56

Как делают дороги в России

31.01.2022 12:45:11

Об оценке низкотемпературных свойств битумных вяжущих. Часть 2

Особенности технологии укладки асфальта

Укладка асфальта — сложный процесс, который требует знаний всех основ этого дела. Благоустройством дорог должны заниматься специалисты, а заказчику стоит знать особенности технологии укладки асфальта. Так владельцу будет проще оценить профессионализм работников, качество конечного результата и разбираться в последовательности действий подрядчиков.

Мероприятия по укладке асфальта начинаются с разметки территории. Специалисты определяют, где будет располагаться материал и находиться бордюры, а также в каком месте лучше разместить сток и сбор для дождевых потоков.

Также на первом этапе стоит выбрать состав смеси для покрытия, толщину щебеночного основания и число слоев асфальта. Для мест перемещения пешеходов и дорог с нечастым движением легкового транспорта достаточно основания толщиной 10-15 см и одного слоя асфальта 4-5 см. При постоянном движении транспорта и перемещении тяжелых грузовых автомобилей по асфальту рекомендуется выбирать основание от 25 до 35 см, в 2-3 слоя.

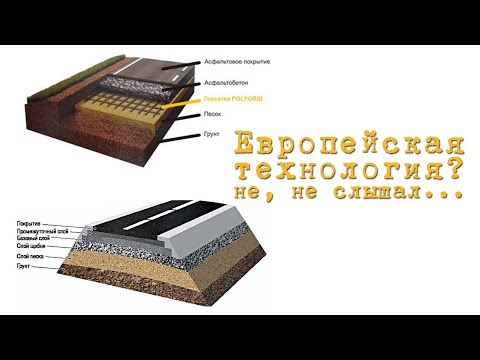

Работа по обустройству дороги начинается с устройства земляного корыта. Новое асфальтобетонное покрытие необходимо выкладывать на уровне с остальной поверхностью так, чтобы слои щебня и асфальта ушли внутрь углублений. Для этого по всей территории грунт укладывают на глубину, которая равна общей толщине покрытия. После подбора типа грунта дно делают прочнее путем обработки дорожным катком или виброплитой.

Следующий этап — устройство щебеночного основания. От размеров укладываемой поверхности зависят объемы используемого щебня. Для основания в 10-15 см чаще всего берут щебень фракции 20-40 мм. Для получения более основательного результата лучше уложить 2 или 3 слоя материала.

Для получения более основательного результата лучше уложить 2 или 3 слоя материала.

- Нижний слой рекомендуется укладывать крупным щебнем фракции 40-70 мм для максимальной защиты при подъеме грунтовых вод.

- Для второго слоя достаточно щебня фракции 20-40 мм, ведь его основная функция — равномерное распределение нагрузки по территории.

- Третий слой создают щебнем фракции 5-20 мм. Сырье минимальной толщины подходит для заполнения пустот между зернами щебня в верхней части. Более значительная толщина до 10 см отвечает за правильное размещение нагрузок. После укладки каждого слоя его рекомендуется уплотнять катком, распределяя каждое место по 5-6 раз.

Чтобы уложить покрытие для прохождения автомобилей с высокой нагрузкой, основание и асфальтобетон уплотняют, а после применяют катки 6-10 т и более. Для минимальных нагрузок достаточно катков массой 2-4 т. Однако стоит учитывать, что уплотняющая способность катков в 3-4 раза уступает их вибрационной опции.

Для обработки труднодоступных областей кроме катков для уплотнения используют виброплиты и вибротрамбовки. Уплотнение будет проходить лучше, если поверхность предварительно увлажнить. Для удобства эту процедуру можно провести с использованием поливальной техники.

При устройстве основания на всей асфальтируемой территории задают уклон в сторону, которая предназначается для сбора жидкости после дождя. Обычно он составляет 5-10 мм на 1 м. Специалисты применяют нивелиры, чтобы создать необходимый уклон, отрегулировать толщину слоя щебня и асфальтобетона.

До размещения асфальта на поверхности необходимо разместить бордюры, оборудовать ливневую канализацию, создать новые или отреставрировать старые канализационные или дренажные колодцы, а также установить или поднять люки и провести другие подготовительные работы по обустройству территории.

После проведения всех доукладочных работ стоит начинать проводить асфальтирование дорог. Толщина покрытия, как и размер щебеночного основания, напрямую зависит от предполагаемой нагрузки на поверхность.

Для стандартных дворовых участков и дорожек у дома достаточно залить один слой мелкозернистого асфальта толщиной 4-5 см. Более мощные нагрузки требуют уже два слоя асфальта: нижний — из крупнозернистого асфальтобетона толщиной 4-5 см, верхний — из мелкозернистого 4-5 см. Третий слой способен гарантировать 100% прочности даже при передвижении габаритной техники.

Смесь для заливки доставляется на необходимую территорию на самосвалах. Эти автомобили в зависимости от вида предназначены для перевозки от 7 до 20 т асфальта. 1 т асфальта дает около 10 м2 асфальтобетонной поверхности толщиной 4 см. После транспортировки полученного материала его распределяют по территории вручную или при помощи асфальтоукладчиков. Покрытие выравнивается, а после уплотняется специальными инструментами — катками, виброплитами и трамбовками.

Плотное соединение одного слоя асфальта с другим, а также старого покрытия с новым обеспечивает битум. На уже существующий асфальт специалисты разливают специальные вяжущие материалы, чтобы на него впоследствии лучше лег свежий материал.

Мероприятия по укладке асфальта напрямую зависят от погодных условий. Эксперты не советуют заниматься асфальтоукладочными мероприятиями при дожде.

Асфальт — материал, который требует быстрой работы. После его создания на асфальтобетонном предприятии сырье необходимо немедленно привезти на ремонтируемую территорию, разгрузить и раскатать еще до остывания. Особенно важно соблюдать технологию процесса при низкой температуре. Остывшая смесь хуже ложится и, вероятнее всего, не будет отличаться долгим сроком службы и надежностью.

При соблюдении всех правил укладки и дальнейшей эксплуатации асфальта этот материал будет служить около 7-10 лет и выдержит максимальные нагрузки, не потеряв при этом привлекательный вид.

Программа технологии асфальтобетонного покрытия аэродромов

AAPTP была создана в 2004 году на основе соглашения о сотрудничестве между Федеральным авиационным управлением и Обернским университетом. Хотя AAPTP тесно связан, он работал независимо от Национального центра асфальтовых технологий (NCAT). Программа AAPTP была завершена в мае 2010 года.

Программа AAPTP была завершена в мае 2010 года.

Руководство по процедурам

Руководство по процедурам AAPTP

Этот документ состоит из четырех разделов с соответствующими целями (1) описания в общих чертах Программы технологии асфальтобетонного покрытия аэродрома (AAPTP) и ее администрирования. Обернским университетом, (2) описание последовательности событий, ведущих к исследованиям, (3) описание административных требований, которым агентства обязаны соответствовать по контракту, и (4) изложение конкретных инструкций по подготовке и представлению предложений по проектам AAPTP.

Отчеты

04-01: Разработка руководства по рубблированию – Заключительный отчет; Приложение A

04-02: Выбор марки вяжущего PG для покрытий аэродромов – Заключительный отчет

04-03: Внедрение расчета состава смеси Superpave для покрытий аэродромов – Том I; Том II; Том III

04-05: Улучшенные характеристики продольных швов асфальтобетонных покрытий аэродромов — Заключительный отчет

04-06: Улучшенный слой пористого трения (PFC) по асфальтовым аэродромным покрытиям – том I; Том II

05-01: Руководство HMA по передовым методам строительства аэропортов — Заключительный отчет

05-02: Топливостойкие герметики и вяжущие для покрытий аэродромов HMA — Заключительный отчет

05-03: Воздействие противогололедных химикатов на покрытия аэродромов HMA — Заключительный отчет

05-04: Методы уменьшения отражательного растрескивания — Техническое руководство; Заключительный отчет

05-05: Оценка потребности и разработка плана национальной сертификации техников и инспекторов HMA в аэропортах — Заключительный отчет

05-06: Использование восстановленных асфальтовых покрытий (RAP) на аэродромах Покрытия HMA — Заключительный отчет; Приложения

05-07: Методы предотвращения и устранения не связанных с нагрузкой повреждений покрытий аэропортов HMA.

Фаза I – Заключительный отчет

Фаза I – Заключительный отчет 06-01: Лабораторные и полевые исследования для разработки процедур испытаний для прогнозирования растрескивания покрытий аэродромов HMA, не связанного с нагрузкой. — Заключительный отчет; Руководство по этапу II

06-02: Использование переработанных материалов ASR PCC в покрытиях аэродромов HMA — Заключительный отчет

06-03: Технические характеристики покрытий аэродромов HMA — Заключительный отчет

06-04: Оценка технологий неразрушающего контроля для оценки наличия и масштабов расслоения аэродромных покрытий HMA (Проект «Неразрушающий контроль для выявления наличия и степени расслоения аэродромных покрытий HMA») — Том I; Том II

06-05: Руководство по использованию государственных спецификаций DOT HMA для покрытий аэропортов — Окончательный отчет; Приложения

06-06: Анализ стоимости жизненного цикла аэродромных покрытий — Заключительный отчет

06-07: Оценка процедур наложения FAA HMA — Том I; Том II

Веб-семинар Загрузки

Веб-семинар № 1: Руководство по передовым методам строительства аэропортов HMA

Этот веб-семинар предоставляет техникам, инспекторам и инженерам, занимающимся строительством аэродромных покрытий из горячей асфальтобетонной смеси (HMA), исчерпывающие рекомендации и рекомендации по улучшению методов строительства. Отсутствие надлежащей практики строительства является основной причиной плохой работы аэродромных покрытий HMA. Многие проблемы строительства одинаковы для автомагистралей и аэродромов, но есть проблемы, которые уникальны для аэродромов. На вебинаре будут обсуждаться передовые методы построения смесей HMA. Будут обсуждаться различные методы строительства и даны некоторые рекомендации, чтобы инженеры могли принимать наилучшие решения с учетом своих конкретных проектов. На вебинаре также обсуждаются все аспекты контроля качества смеси во время строительства, включая складирование, проектирование смеси, эксплуатацию завода, доставку, укладку, уплотнение и проверку качества/обеспечение качества.

Отсутствие надлежащей практики строительства является основной причиной плохой работы аэродромных покрытий HMA. Многие проблемы строительства одинаковы для автомагистралей и аэродромов, но есть проблемы, которые уникальны для аэродромов. На вебинаре будут обсуждаться передовые методы построения смесей HMA. Будут обсуждаться различные методы строительства и даны некоторые рекомендации, чтобы инженеры могли принимать наилучшие решения с учетом своих конкретных проектов. На вебинаре также обсуждаются все аспекты контроля качества смеси во время строительства, включая складирование, проектирование смеси, эксплуатацию завода, доставку, укладку, уплотнение и проверку качества/обеспечение качества.

Веб-семинар №2: Анализ стоимости жизненного цикла покрытий аэродромов

На этом вебинаре представлен всесторонний обзор анализа стоимости жизненного цикла покрытий аэропортов. Он применим как к гибким, так и к жестким покрытиям аэропортов и охватывает все аспекты анализа стоимости жизненного цикла. Конечный продукт исследования AAPTP предоставляет инженерам и руководству аэропорта справедливую, беспристрастную и оправданную процедуру оценки альтернативных типов покрытия во время проектирования и/или процесса подачи заявки со всей информацией, необходимой для успешного проведения анализа стоимости жизненного цикла покрытия. В исследовании представлена информация, соответствующая Приказу FAA 5100.38C, Справочнику AIP, параграф 9.10, Стоимость жизненного цикла в конкурентных закрытых предложениях. Анализ стоимости жизненного цикла является важной частью процесса выбора типа покрытия во многих агентствах, чтобы гарантировать, что рентабельные покрытия должным образом оценены и выбраны на этапе проектирования или подачи заявки на проект улучшения аэропорта.

Конечный продукт исследования AAPTP предоставляет инженерам и руководству аэропорта справедливую, беспристрастную и оправданную процедуру оценки альтернативных типов покрытия во время проектирования и/или процесса подачи заявки со всей информацией, необходимой для успешного проведения анализа стоимости жизненного цикла покрытия. В исследовании представлена информация, соответствующая Приказу FAA 5100.38C, Справочнику AIP, параграф 9.10, Стоимость жизненного цикла в конкурентных закрытых предложениях. Анализ стоимости жизненного цикла является важной частью процесса выбора типа покрытия во многих агентствах, чтобы гарантировать, что рентабельные покрытия должным образом оценены и выбраны на этапе проектирования или подачи заявки на проект улучшения аэропорта.

Веб-семинар № 3: Проекты AAPTP 04-02 и 04-03: Выбор марки вяжущего PG и внедрение состава смеси Superpave для аэродромных покрытий

Первый докладчик представит обзор предлагаемой процедуры выбора марки асфальтового вяжущего для аэродромных покрытий с использованием система оценки PG. Будут представлены основные компоненты системы оценок PG. Инженеры-проектировщики должны понимать различия между характеристиками покрытий аэропортов и автомагистралей, которые имеют решающее значение для распознавания факторов, влияющих на выбор вяжущего PG. На вебинаре будет представлена предлагаемая редакция раздела 2.3 Пункта P-401/P-403 Битумные покрытия из растительных смесей для использования инженерами-практиками. Эта редакция обеспечивает соответствующие марки PG вяжущего для широкого круга проектов по укладке аэродромов и более эффективна, чем существующие процедуры выбора марок PG для применения на автомагистралях. Второй докладчик представит краткий обзор основных компонентов проектирования горячей асфальтобетонной смеси для покрытий аэродромов с использованием вращательного катка Superpave. В методах расчета состава смеси Marshall и Superpave используется четырехэтапный метод расчета состава смеси: 1) Выбор материала, 2) Оптимизация градации, 3) Оптимизация содержания вяжущего и 4) Восприимчивость к влаге.

Будут представлены основные компоненты системы оценок PG. Инженеры-проектировщики должны понимать различия между характеристиками покрытий аэропортов и автомагистралей, которые имеют решающее значение для распознавания факторов, влияющих на выбор вяжущего PG. На вебинаре будет представлена предлагаемая редакция раздела 2.3 Пункта P-401/P-403 Битумные покрытия из растительных смесей для использования инженерами-практиками. Эта редакция обеспечивает соответствующие марки PG вяжущего для широкого круга проектов по укладке аэродромов и более эффективна, чем существующие процедуры выбора марок PG для применения на автомагистралях. Второй докладчик представит краткий обзор основных компонентов проектирования горячей асфальтобетонной смеси для покрытий аэродромов с использованием вращательного катка Superpave. В методах расчета состава смеси Marshall и Superpave используется четырехэтапный метод расчета состава смеси: 1) Выбор материала, 2) Оптимизация градации, 3) Оптимизация содержания вяжущего и 4) Восприимчивость к влаге. Самая большая разница между этими двумя методами заключается в том, что в методе Маршалла используется ударная нагрузка молотка Маршалла, а в методе Superpave используется замешивающее действие вращательного уплотнителя.

Самая большая разница между этими двумя методами заключается в том, что в методе Маршалла используется ударная нагрузка молотка Маршалла, а в методе Superpave используется замешивающее действие вращательного уплотнителя.

Веб-семинар №4: Улучшение характеристик продольных швов на асфальтированных аэродромах

На этом веб-семинаре будет представлен обзор технических рекомендаций по улучшению конструкции и характеристик продольных швов на асфальтовых покрытиях аэродромов. Неудовлетворительная работа продольных швов является одной из самых больших проблем на аэродромах с горячим асфальтобетонным покрытием. Несколько различных подходов к построению продольных швов использовались с разной степенью успеха. В презентации будет рассказано об обширном синтезе исследований и опыта в области традиционных и специальных методов строительства продольных швов как на аэродромах, так и на автомагистралях. Он будет включать следующие темы: клиновидный шов с насечками, прорезиненный клей для асфальтовых швов, отрезной круг, устройство для фиксации краев, устройство для заделки швов, инфракрасный обогреватель для швов, лента для швов, эшелонирование мощения и заданный уровень уплотнения как в шве, так и в мате. На вебинаре будут обсуждаться существующие спецификации и требования для использования различных методов строительства швов.

На вебинаре будут обсуждаться существующие спецификации и требования для использования различных методов строительства швов.

Веб-семинар № 5: Методы предотвращения и устранения не связанных с нагрузкой повреждений на покрытиях аэродромов HMA

Покрытия из горячего асфальтобетона (HMA) представляют собой значительные инвестиции в инфраструктуру покрытий аэродромов. Это исследование показало, что примерно 20 процентов покрытий аэродромов с покрытием HMA имеют некоторый уровень повреждений, не связанных с нагрузкой (растрескивание блоков, продольные и поперечные трещины, а также выветривание и растрескивание). На этом вебинаре представлены результаты технического обзора причин растрескивания, не связанного с нагрузкой, в частности, как влияние климата, источника сырой нефти, химии старения асфальта, смеси HMA и переменных конструкции дорожного покрытия влияет на разрушение, не связанное с нагрузкой. обсуждалось. Будет обсуждаться использование программного обеспечения MicroPAVER для прогнозирования триггера восстановления дорожного покрытия. Также будет представлено Руководство по предотвращению и смягчению последствий аварийных ситуаций, не связанных с нагрузкой, на покрытиях аэродромов. На вебинаре будет обсуждаться процедура испытаний, которая показывает большие перспективы для мониторинга влияния старения на срок службы покрытия HMA.

Также будет представлено Руководство по предотвращению и смягчению последствий аварийных ситуаций, не связанных с нагрузкой, на покрытиях аэродромов. На вебинаре будет обсуждаться процедура испытаний, которая показывает большие перспективы для мониторинга влияния старения на срок службы покрытия HMA.

Программное обеспечение AirCost

Загрузка программного обеспечения AirCost

Программное обеспечение AirCost было разработано в рамках AAPTP 06-06. Программа представляет собой электронную таблицу и содержит пустую программу и пример программы в форматах Excel 97 и Excel 2007. Программа справки должна находиться в том же каталоге, что и программа. Программы с данными сохраняются в виде отдельных книг Excel.

Как технологические инновации подрывают спрос на асфальтобетонные заводы

Автор: Sunil Kumar Jha

Известный асфальтовый подрядчик Marini недавно попал в новости из-за расширения ассортимента асфальтовых решений. Фирма с огромными производственными мощностями, охватывающими семь заводов по всему миру, гордится тем, что может поставлять своим клиентам новейшие, технологически продвинутые решения. Мобильность составляет жизненно важную часть того, что подрядчик по асфальту обеспечивает в своих проектах — контейнеры, которые упрощают монтаж, ввод в эксплуатацию и транспортировку асфальтобетонных заводов.

Фирма с огромными производственными мощностями, охватывающими семь заводов по всему миру, гордится тем, что может поставлять своим клиентам новейшие, технологически продвинутые решения. Мобильность составляет жизненно важную часть того, что подрядчик по асфальту обеспечивает в своих проектах — контейнеры, которые упрощают монтаж, ввод в эксплуатацию и транспортировку асфальтобетонных заводов.

Последний шаг компании Marini является отражением того факта, что в отрасли асфальтобетонных заводов на первый план выдвинулось множество тенденций, и производители кропотливо работают над созданием нового решения для асфальтосмесительных заводов, которое соответствовало бы спросу клиентов и промышленности. требования. Производители также разрабатывают сложные системы, повышающие эффективность, при этом переработка занимает центральное место во всем мире.

По оценкам, к 2024 году мировой рынок асфальтосмесительных установок превысит 7 миллиардов долларов США. Асфальтобетонный завод является идеальным оборудованием для разработки, используемым в процессе производства асфальта, и в основном используется для строительных предприятий и строительства дорог. Использование новейших технологий и реагирование на запросы потребителей позволили удовлетворить постоянно растущий спрос потребителей и производить продукцию высокого качества. Таким образом, асфальтобетонные заводы находятся в хороших книгах дорожников.

Асфальтобетонный завод является идеальным оборудованием для разработки, используемым в процессе производства асфальта, и в основном используется для строительных предприятий и строительства дорог. Использование новейших технологий и реагирование на запросы потребителей позволили удовлетворить постоянно растущий спрос потребителей и производить продукцию высокого качества. Таким образом, асфальтобетонные заводы находятся в хороших книгах дорожников.

Большинство известных производителей асфальтобетонных заводов предоставляют оборудование с возможностью вторичной переработки. Тем не менее, степень применения переработанного асфальтового покрытия (RAP) может варьироваться, поскольку ожидается, что некоторые асфальтовые заводы будут использовать RAP в диапазоне 15-20% в сырье. Между тем, крупные и современные асфальтобетонные заводы могут использовать 100% переработанного асфальта в сырье. Кроме того, потребность в более быстром вводе в эксплуатацию и простоте транспортировки послужила катализатором при разработке компактных установок, идеально подходящих для стандартных транспортных контейнеров.

Компании, внедряющие новые технологии

Не отставая от качества RAP, крупные компании в последнее время разработали новые технологии, которые характеризуют расширение производства асфальтобетонных заводов по всему миру. Ниже приведены несколько примеров того, как компании способствуют разработке передовых решений в этой области:

- Компания E-MAK представила крупное оборудование Megaton, которое можно использовать для производства холодных смесей и производства заполнителей. Компания разработала Megaton для работы на ведущих предприятиях по производству материалов для карьеров или предприятий по переработке щебня. Утверждается, что Megaton играет важную роль в значительном снижении выбросов пыли с рабочих площадок и сокращении потребления энергии, поскольку сохраняет агрегаты сухими.

- Компания Ammann представила перерабатывающую машину RSS 120-M RAP, которая обеспечивает высокое качество продукции. Предполагается, что машина будет производить 80 тонн/час при использовании РАП в виде плит или 120 тонн/час при использовании измельченного шлама в сырье. Кроме того, говорят, что машина предлагает высококачественный продукт, учитывая, что она имеет встречное вращение со скоростью всего 10 об/мин.

- Поскольку ведущие компании выходят на первый план, Astec предлагает только что представленную серию BG, поскольку модель BG1800 обеспечивает производительность 120 тонн в час при обработке исходных материалов с содержанием влаги до 3%. Конструкция модели такова, что установка может быть изначально использована для удовлетворения потребительского спроса, но при этом придерживаясь принципа вторичной переработки, используя до 2/5 РАП в смесителе.

Кроме того, Astec представила Voyager 140, новейший мобильный асфальтобетонный завод, который можно быстро ввести в эксплуатацию и собрать на месте, а также быстро разобрать для транспортировки.

Кроме того, Astec представила Voyager 140, новейший мобильный асфальтобетонный завод, который можно быстро ввести в эксплуатацию и собрать на месте, а также быстро разобрать для транспортировки. - Благодаря основным инновациям, занимающим центральное место, Marini также может похвастаться передовым смесительным заводом с технологией полного рециклинга (FRT), который, как ожидается, будет соответствовать растущему спросу на системы рециклинга асфальта. Marini также предлагает усовершенствованный бетонный завод, способный использовать сырье, содержащее до 100% РАП. Инновационная система Master Tower Filtration гарантирует, что завод имеет самый низкий уровень выбросов среди всех заводов по производству асфальта.

- Компания Benninghoven разработала концепцию асфальтобетонного завода ECO, который, как считается, выдерживает быструю смену местоположения и может производить асфальт со скоростью 100–320 тонн в час.

Сообщается, что пропускная способность ОЭС подходит для обеспечения крупных проектов, включая строительство автомагистралей. Компания утверждает, что асфальтобетонный завод ECO обеспечивает универсальность и помогает снизить затраты на логистику.

Сообщается, что пропускная способность ОЭС подходит для обеспечения крупных проектов, включая строительство автомагистралей. Компания утверждает, что асфальтобетонный завод ECO обеспечивает универсальность и помогает снизить затраты на логистику. - Что касается инновационных материалов, Tarmac представила асфальт в мешках, производительность которого аналогична свежему асфальту из растительных смесей, но при этом соответствует стандартным спецификациям. Amey и Tarmac сотрудничали с ND Brown и RSL Fabrications для усовершенствования и разработки технологии мобильных обогревателей. Эта технология экономит время при хранении, поскольку она смешивает материалы, предназначенные для устранения мелких дефектов автомобильных дорог, на месте. Таким образом, любая подобная потеря характеристик битума из-за затвердевания предотвращается.

Технологии WMA: обзор

Такие аспекты, как выброс выхлопных газов, шум и запах, стали первостепенными при установке асфальтосмесительных установок. Европейские компании внедрили технологии, позволяющие снизить температуру при укладке и производстве асфальтобетонных смесей. Горячая асфальтобетонная смесь (WMA) — одна из этих выдающихся технологий — по-видимому, приводит к снижению потребления энергии, поскольку она сжигает топливо для нагревания обычной горячей асфальтовой смеси (HMA).

Европейские компании внедрили технологии, позволяющие снизить температуру при укладке и производстве асфальтобетонных смесей. Горячая асфальтобетонная смесь (WMA) — одна из этих выдающихся технологий — по-видимому, приводит к снижению потребления энергии, поскольку она сжигает топливо для нагревания обычной горячей асфальтовой смеси (HMA).

Для повышения вязкости битумного вяжущего необходимы высокие производственные температуры. Говорят, что технологии WMA способствуют долговечности в процессе движения и хорошей обрабатываемости при уплотнении и укладке.

Некоторые из технологий, которые используются в Европе при производстве теплого асфальтобетона, описаны ниже:

- WAM-Foam представляет собой твердовспененное вяжущее и мягкое вяжущее на различных этапах заводского производства.

- Включение синтетического цеолита – асфамина – в процессе смешения на асфальтовом заводе.

- Применение органических добавок, в т.ч. Sasobit и Asphaltan B.

Некоторые из технологий, разработанных и используемых в США для производства WMA:

- Включение синтетического цеолита — Advera WMA — при смешивании на заводе для оказания вспенивающего воздействия на вяжущее.

- Использование битумной эмульсии под названием Evotherm, в которой изначально используется технология диспергированного асфальта и система технологии химических добавок.

Эти технологии оказывают всеобъемлющее влияние на строительные проекты при транспортировке в местах с ограничениями по качеству воздуха. Важно отметить, что минимизация расхода топлива влияет на стоимость транспортных строительных проектов. Эти пять технологий также снижают вязкость битумного вяжущего при заданной температуре, тем самым обеспечивая полное покрытие заполнителя при более низкой температуре по сравнению с тем, что обычно требуется при производстве HMA.

Внедрение новых технологий в асфальтосмесительные установки ощутимо повышает качество материала и экономическую эффективность. Новые заводы предлагают большую простоту транспортировки и используют большое количество переработанного асфальтового покрытия (RAP). Очевидно, что компании сосредоточены на увеличении универсальности системы и удовлетворении различных потребностей конечных пользователей.

Кроме того, Astec представила Voyager 140, новейший мобильный асфальтобетонный завод, который можно быстро ввести в эксплуатацию и собрать на месте, а также быстро разобрать для транспортировки.

Кроме того, Astec представила Voyager 140, новейший мобильный асфальтобетонный завод, который можно быстро ввести в эксплуатацию и собрать на месте, а также быстро разобрать для транспортировки. Сообщается, что пропускная способность ОЭС подходит для обеспечения крупных проектов, включая строительство автомагистралей. Компания утверждает, что асфальтобетонный завод ECO обеспечивает универсальность и помогает снизить затраты на логистику.

Сообщается, что пропускная способность ОЭС подходит для обеспечения крупных проектов, включая строительство автомагистралей. Компания утверждает, что асфальтобетонный завод ECO обеспечивает универсальность и помогает снизить затраты на логистику.