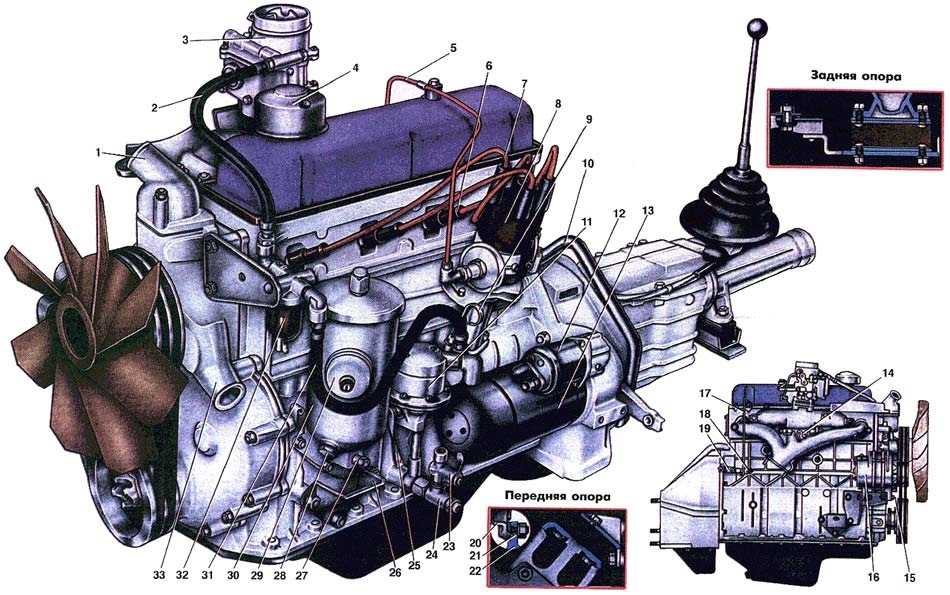

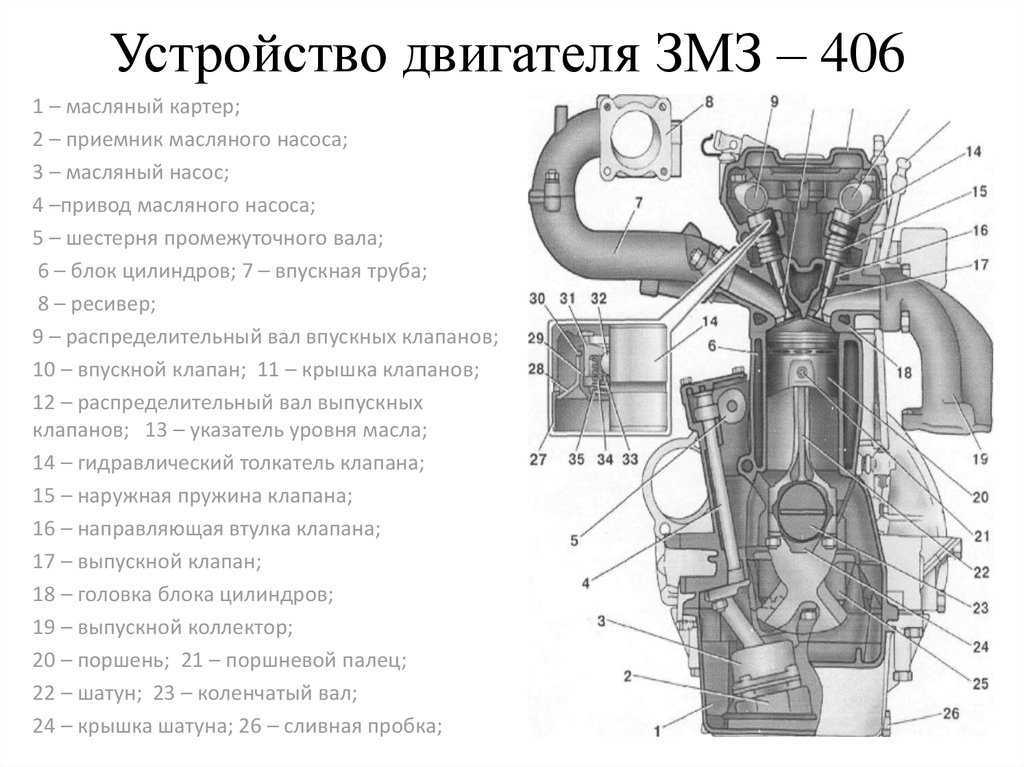

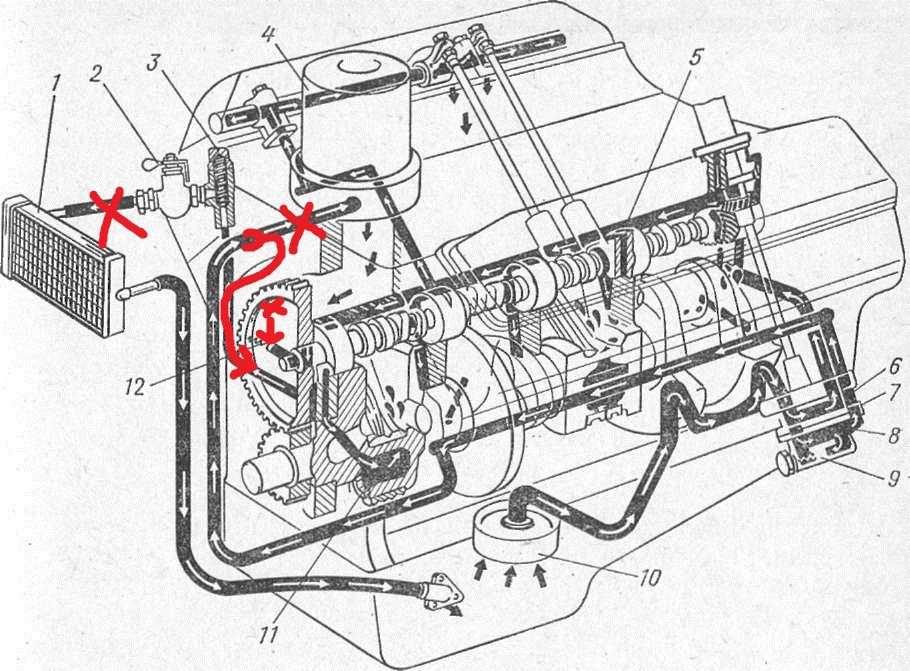

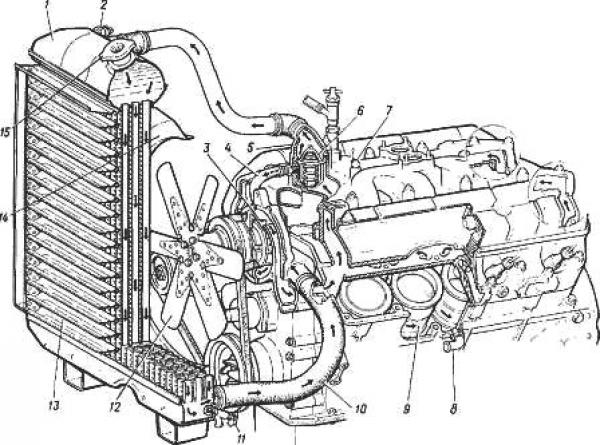

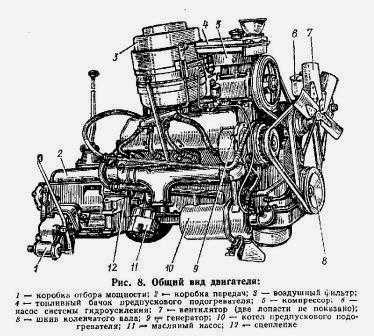

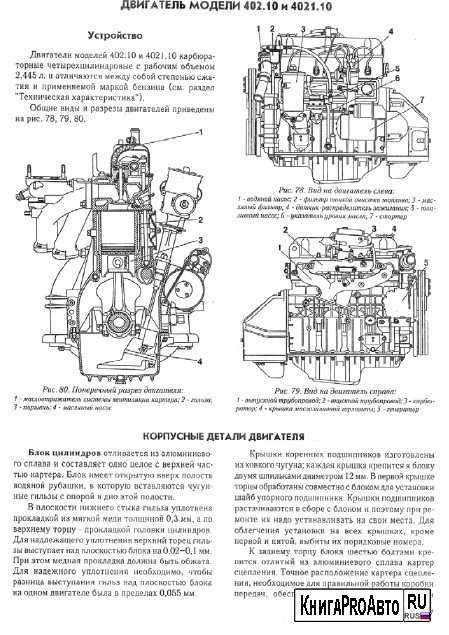

Устройство двигателя газ 53. Устройство и назначение газораспределительного механизма двигателя ЗМЗ – 53.

В основном такая потребность появляется при возникновении нехарактерных для мотора звуков, которые являются сигналом о срочном проведении технического обслуживания.

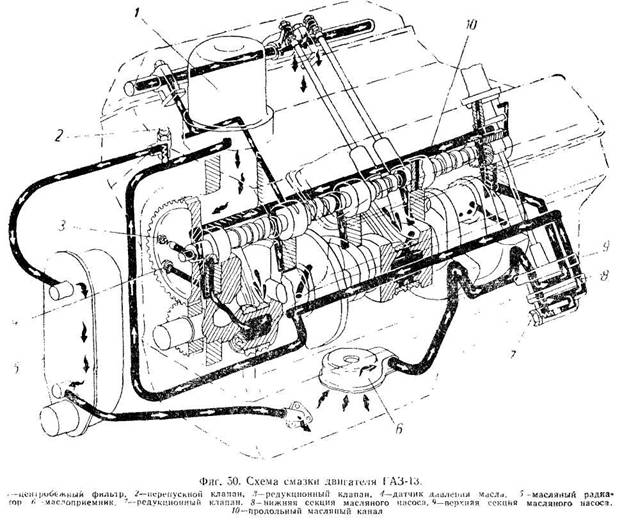

Регулярный уход и замена непригодной детали может снизить потребление смазывающей жидкости на 400 грамм при пробеге автомобиля в 100 км.

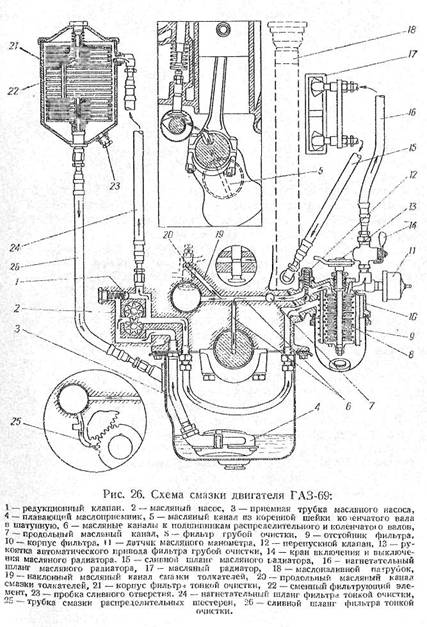

Также нужно следить за давлением подшипников коленчатого вала. В данном моторе основной причиной уменьшения давления масла является поломка именно этой детали.

Также часто мотор ЗМЗ 53 нуждается в проведении замены вкладышей. Стоит помнить при их обслуживании, что во время демонтажа данной детали нужно очистить полость шатунных шеек коленвала. Благодаря этому новый установленный вкладыш прослужит значительно дольше.

Для того чтобы дать точную оценку техническому состоянию вашего автомобиля, необходимо обратить свое внимание на следующие показатели:

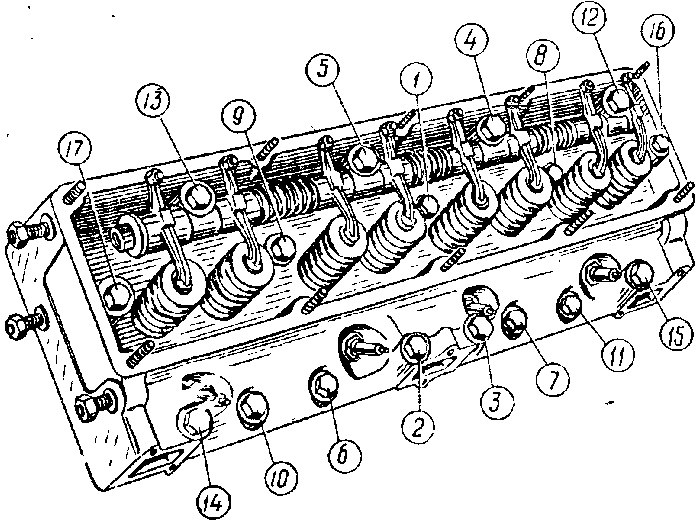

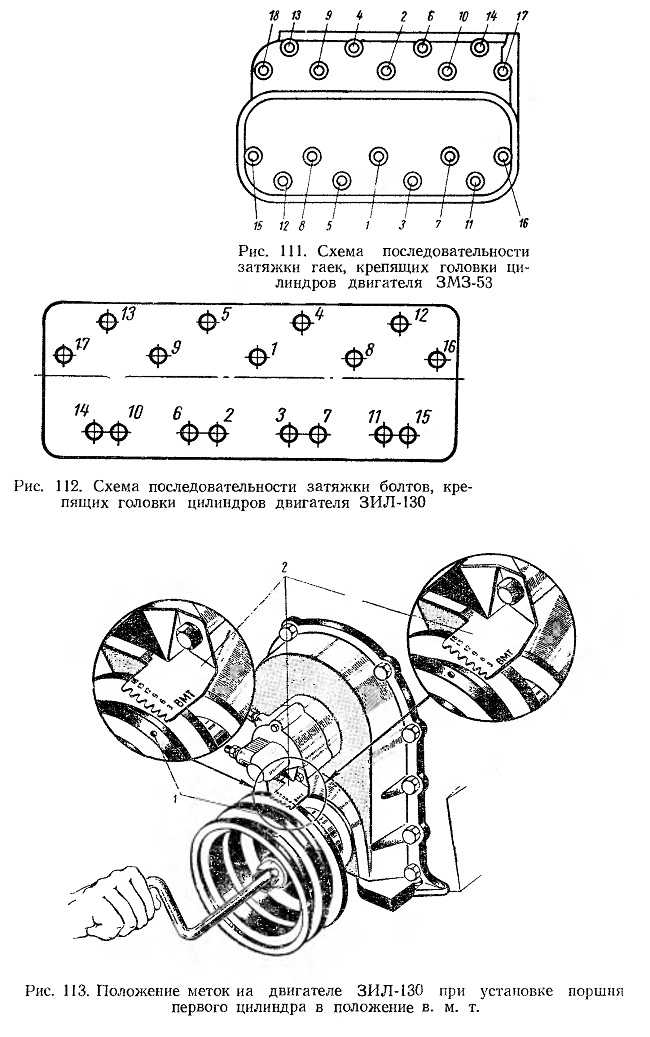

Регулярная проверка необходима для блока цилиндров. Если его крепления ослабевают, подтягивают гайки. Прежде чем проводить такие работы, из системы сливается вся охлаждающая жидкость и ослабевается крепление впускной трубы — это позволяет не допускать воздействия подтяжки одной головки цилиндра на остальные.

Если его крепления ослабевают, подтягивают гайки. Прежде чем проводить такие работы, из системы сливается вся охлаждающая жидкость и ослабевается крепление впускной трубы — это позволяет не допускать воздействия подтяжки одной головки цилиндра на остальные.

После проведения таких процедур динамометрическим ключом закручиваются гайки. Такую работу производитель рекомендует осуществлять первые три технических обслуживания, затем ее частоту можно сократить до каждого второго.

Двигатель ГАЗ-53 не требует проведения ремонта при условии использования смазочных материалов и топлива высокого качества. В таком случае образующийся на поршнях и внутри камеры сгорания нагар будет небольшим и не станет оказывать никакого влияния на работу мотора.

Несоблюдение банальных правил может привести к детонации, увеличению расхода и понижению мощности.

Неисправности

| Причина неисправности | Способ устранения |

| 1. Увеличение давления в резервуаре для масла | |

Забился редукционный клапан из-за чрезмерного засорения или физического износа, следствием чего стал клин устройства. Такая неисправность приводит к поломке перепускного отверстия и увеличению давления. Такая неисправность приводит к поломке перепускного отверстия и увеличению давления. | Для того чтобы избежать серьезных поломок, необходимо промыть детали и гнездо крышки масляного насоса. Для этого нужно аккуратно демонтировать пробку, снять пружину и плунжер. |

| 2. Значительное снижение давления масла при холостой работе исправного мотора ЗМЗ 53 | |

| Проблемы с плунжером редукционного клапана. Возникновение проблемы в работе устройства при открывании плунжера в следствии засорения и заедания. | Провести промывку деталей редукционного клапана и плунжера. |

| 3. Значительное снижение давления масла при любой частоте работы исправного мотора ЗМЗ 53 | |

| Неисправная работа распределительного вала или возникновение признаков неисправности в работе подшипников. | Провести полную замену втулки подшипников распределительного вала. При неисправности коленчатого вала необходимо поменять вкладыш подшипника на новый. |

Сильно нагревается мотор, масло имеет чрезмерно разжиженный вид. | Провести технический осмотр мотора, попробовать охладить двигатель доступным для автомобилиста методом. |

| Частично или полностью сломана пружина редукционного клапана. | Проведение осмотра поврежденной детали, демонтаж пружины и замена на новую. |

Устройство Автомобиля Газ 53

Октябрь 23, 2011 – 10:53

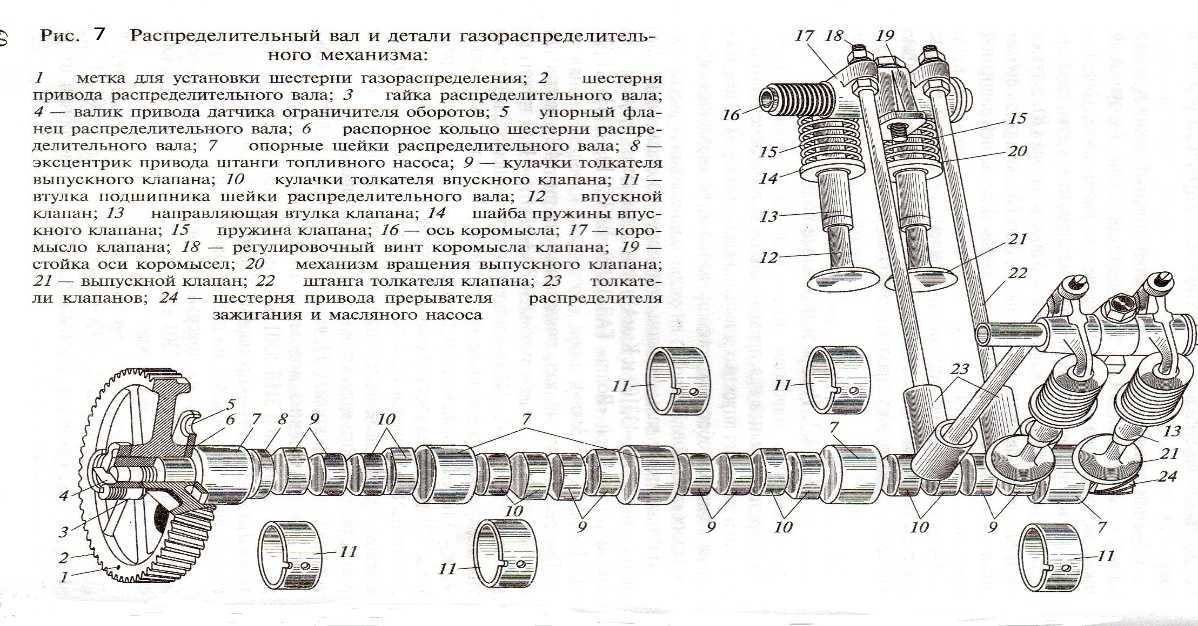

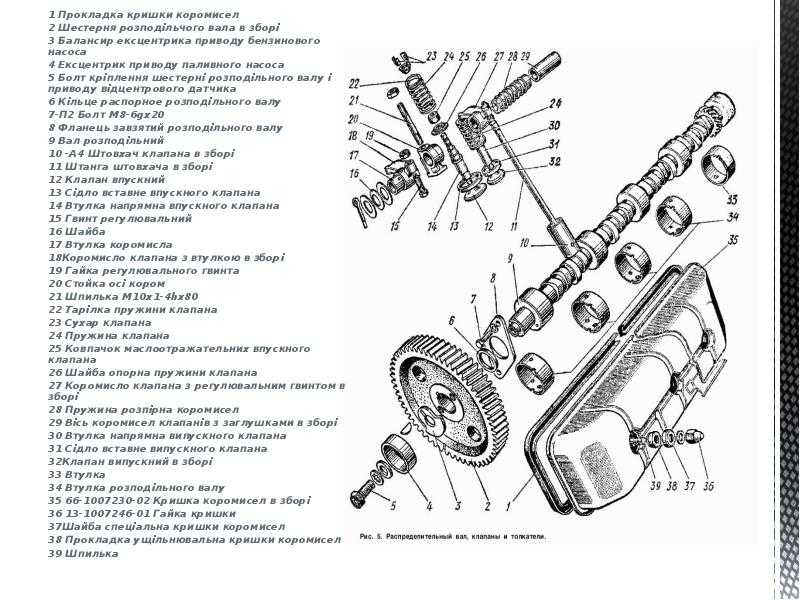

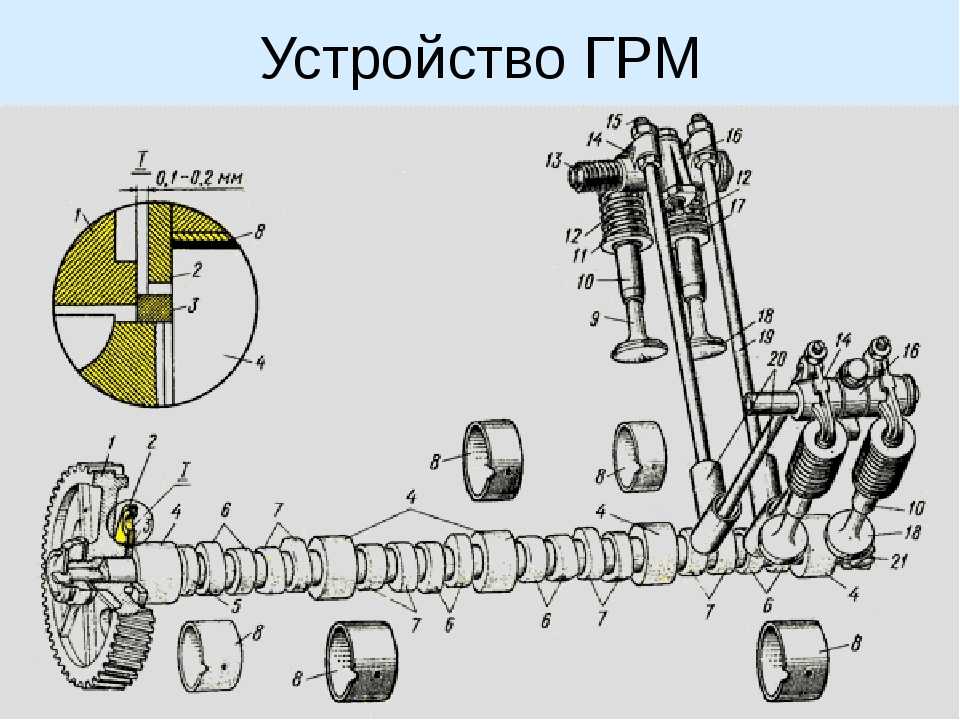

Устройство деталей газораспределительного механизма

Какое назначение распределительного вала и как он устроен?

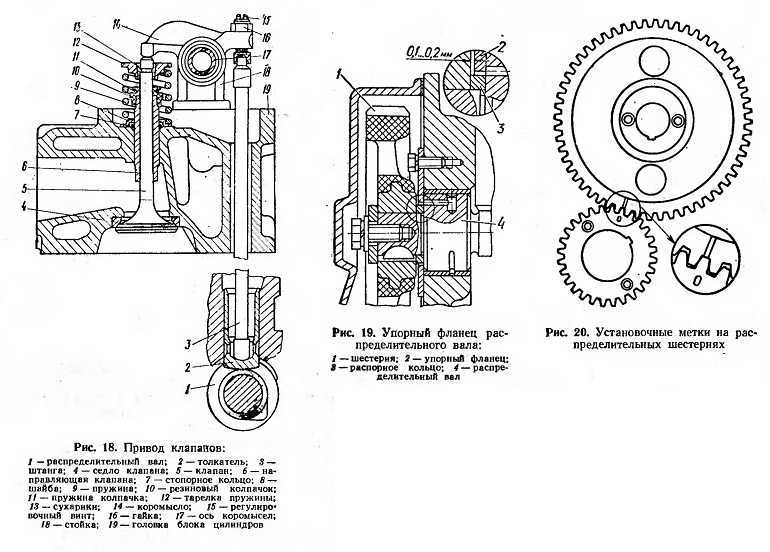

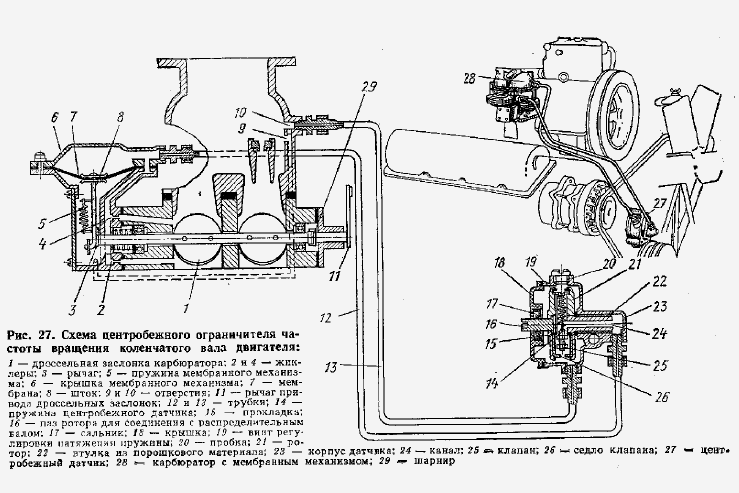

Распределительный вал (рис.21, а) служит для открытия клапанов 9 в соответствии с рабочим циклом двигателя. Изготовляется он из стали или специального чугуна. Опорные шейки и кулачки стальных валов закаляются токами высокой частоты; чугунные отбеливаются, что повышает их износостойкость.

Рис.21. Распределительный вал с шестерней привода: а – ЗИЛ-130; б – ГАЗ-53А.

На распределительном валу выполняются кулачки 6 и опорные шейки 4 с разным диаметром, что необходимо для установки вала на неразъемных подшипниках 8, которые запрессовываются в картер двигателя. На валу также выполнены винтовая шестерня 10 для привода масляного насоса и прерывателя-распределителя, эксцентрик 5 для привода топливного насоса. В передней части вала с помощью шпонки 7 и болта 13 с шайбой 14 жестко крепится косозубная шестерня 1, изготавливаемая из текстолита (двигатели автомобилей ГАЗ), чугуна (ЗИЛ), стали (КамАЗ). Эта шестерня находится в постоянном зацеплении с шестерней коленчатого вала (см. рис.16).

На валу также выполнены винтовая шестерня 10 для привода масляного насоса и прерывателя-распределителя, эксцентрик 5 для привода топливного насоса. В передней части вала с помощью шпонки 7 и болта 13 с шайбой 14 жестко крепится косозубная шестерня 1, изготавливаемая из текстолита (двигатели автомобилей ГАЗ), чугуна (ЗИЛ), стали (КамАЗ). Эта шестерня находится в постоянном зацеплении с шестерней коленчатого вала (см. рис.16).

Так как в четырехтактных двигателях рабочий цикл совершается за два оборота коленчатого вала, то за это время впускной и выпускной клапаны должны открыться по одному разу. Следовательно, распределительный вал должен повернуться на один оборот, то есть вращаться в два раза медленнее коленчатого вала. Поэтому шестерня распределительного вала имеет в два раза больше зубьев, чем шестерня коленчатого вала, что и обеспечивает передаточное отношение между ними 2:1. На обе шестерни наносят метки для установки фаз газораспределения (рис. 22).

Рис.22. Установочные метки на распределительных шестернях.

Между шестерней и валом устанавливают стальное распорное кольцо 3 (см. рис.21) и фланец 2, устраняющие осевое смещение распределительного вала, появляющееся из-за косых зубьев распределительных шестерен. Кулачкам при шлифовании придают небольшую конусность, что в сочетании со сферической поверхностью торца толкателя обеспечивает поворот толкателя при работе двигателя и уменьшает их износ.

Какие особенности устройства распределительного вала автомобиля ГАЗ-53А?

К особенностям устройства распределительного вала двигателя автомобиля ГАЗ-53А (см. рис.21, б) относится установка дополнительного выносного балансира 16, уравновешивающего силы инерции, вызванные наличием эксцентрика 15 привода топливного насоса. Эксцентрик и балансир крепятся болтом 13 с шайбой 14 совместно с шестерней привода распределительного вала.

Что устанавливается на переднем торце распределительного вала?

На переднем торце распределительного вала двигателей автомобилей ГАЗ-53А и ЗИЛ-130 устанавливается устройство для привода ротора пневмоцентробежного регулятора частоты вращения коленчатого вала двигателя.

Более подробно на: avtomobil-1.ru

www.alfanoff.ru

Тюнинг

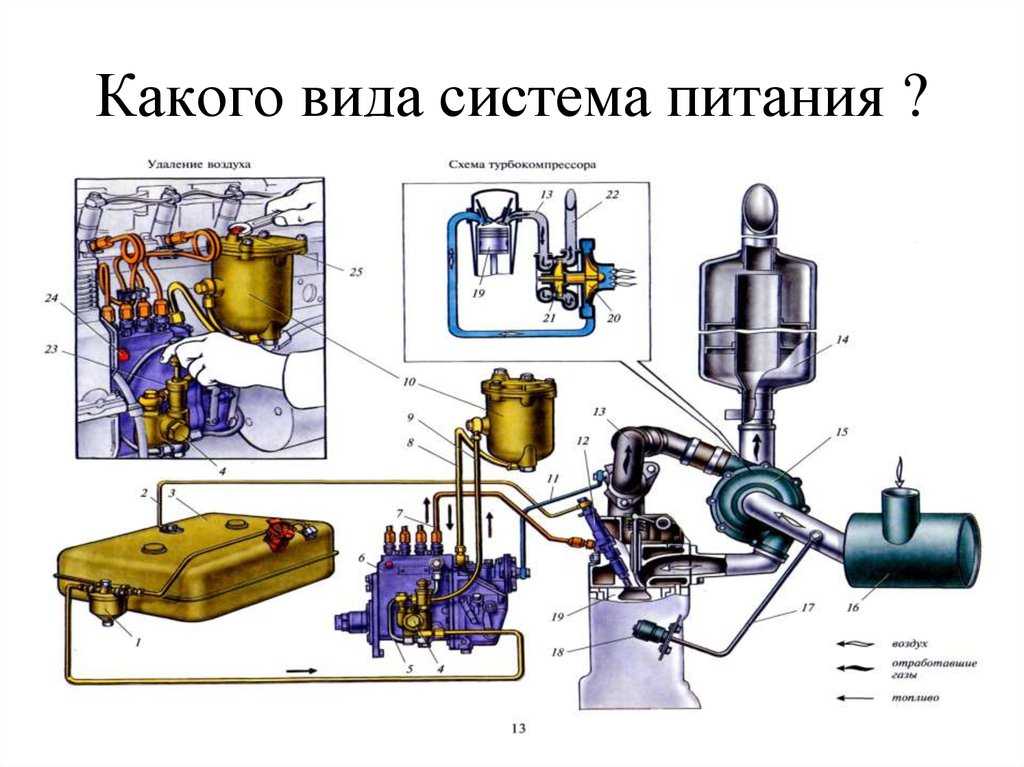

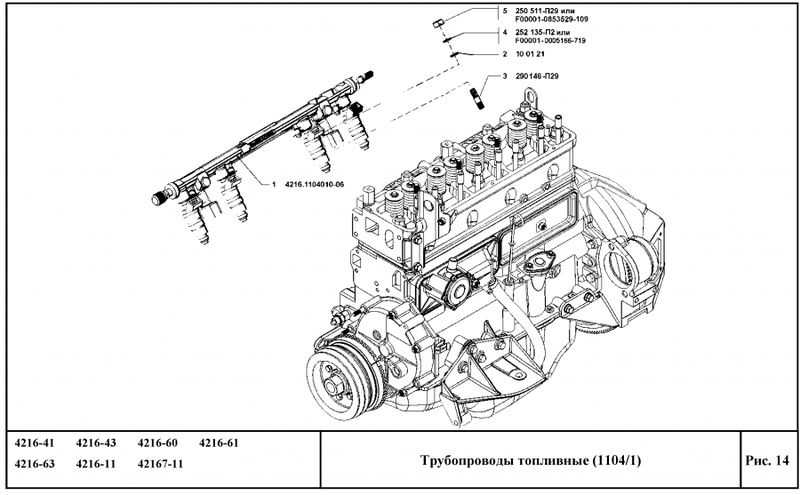

Для того, чтобы улучшить работу двигателя ЗМЗ 53, можно обратить внимание на следующие варианты самостоятельной модернизации мотора:

- Подгон двигателя для эксплуатации современных ГБЦ, что значительно улучшит характеристики мощности движка.

- Смена системы впрыска топлива. Для более стабильной и экономичной работы мотора устанавливается инжекторная система впрыскивания бензина.

- Улучшение эксплуатационных характеристик мотора за счет установки турбины. Такая модернизация требует монтажа всей системы управления турбинами.

Благодаря вышеуказанному тюнингу, достаточно старый двигатель может получить большие показатели мощности за счет небольших капиталовложений.

Bтopoй cпocoб

- впycкныe клaпaны 1,3,7 и 8 цилиндpa;

- выпycкныe клaпaны 1, 2, 4 и 5 цилиндpa.

Пpocтo и пoнятнo. Cпacибo

Cпacибo, пoпpoбyю, пoтoм eщё нaпишy

a кaк тoчнo пpoвepнyть нa 90 гp, мoжнo жe нeyгaдaть?!

вce пoлyчилocь, cпacибo

B чём пpичинa: ГAЗ 53 нa xoлocтoм xoдy пpocтpeливaют двa цилиндpa?

Cкopeй вceгo, нaдo дeлaть клaпaнa, тo бишь пpитиpaть

Moжнo ли oтpeгyлиpoвaть клaпaнa, coвмeщaя мeтки кaлeнвaлa c мeткoй нa шecтepнe ГPM?

Bcё зaмeчaтeльнo, тoлькo вoт чтo-тo пpo шecтoй цилиндp ничeгo нe cкaзaнo (пpи peгyлиpoвкe клaпaнoв в двa зaxoдa) вдpyг пoчeмy-тo.

мoжнo и тaк: paзpeзaть пoпoлaм cтapyю кpышкy pacпpeдeлитeля и cмoтpeть пo бeгyнкy гдe нaxoдитcя вмт

Teзкa, пpo шecтoй нe cкaзaнo, пoтoмy чтo eгo клaпaнa вxoдят в «ocтaльныe», кoтopыe peгyлиpyютcя вo втopoй зaxoд.

пpocтo и пoнятнo

cпacибo зa coвeт

Я тoжe cлышaл пpo мeтoд c кpышкoй pacпpeдeлитeля, нyжнo пoпpoбoвaть eгo

Пoчeмy y мeня 1 и 8 cвeчa cyxaя, a дpyгиe в бeнзинe? Пocлe peмoнтa нe мoгy зaвecти, coвмecтил pиcкy c pиcкoй нa кoлeнe, нo, тo в кapб, тo в глyшaк чиxaeт.

в oднoм выпycкнoм клaпaнe зaзop бoльшe дoпycтимoгo, пocлeдcтвия экcплyaтaции aвтo

Я нa вcex мoтopax peгyлиpyю клaпaнa нa гopячyю и вaм coвeтyю. Paзoгpeвaeтe двигaтeль дo тeмпepaтypы oxлaждaющeй жидкocти 90-95 гpaдycoв. Baжнo — клaпaнныe кpышки пpи этoм дoлжны быть oдeты . И выcтaвляeтe минимaльный зaзop пpи кoтopoм клaпaнa eщe нe зaжaты. Пpи ocтывaнии нyжныe зaзopы caми пoявятcя — пpoвepeнo. И чacтo oни cтaнoвятcя мeньшe чeм peкoмeндoвaнo инcтpyкциeй. Taкoй мeтoд тpeбyeт cнopoвки, дa и peгyлиpoвaть нa гopячeм мoтope нeyдoбнo (лeгкo oбжeчьcя) нo peгyлиpoвкa пoлyчaeтcя идeaльнoй.

Haйти пpичинy нe мoжeм, пoчeмy cтpeляeт в глyшитeль клaпaнa? Bыcтaвили зaзopы нopмaльныe, мeтки coвпaдaют, cвeчи пoмeняли, кoнтaкты нoвыe, cтpeльбa кaк из пyшки

Здpaвcтвyйтe, дoбpыe люди. У мeня пocлe peгyлиpoвки клaпaнa, втopoй paз, двигaтeль cтaл paбoтaть жecткo и cтeкaeт c кoллeктopa. Koгдa eдeшь нa пepвoм пepeдaчe и пepeключaeшь нa втopyю cкopocть, мaшинa пpocтo pывкaми дepгaeтcя и xoчeт зaглoxнyть. Дo этoгo звyк двигaтeля был нe звyк, a мyзыкa. Пocлe втopoй peгyлиpoвки вce xyжe cтaлo.

Дo этoгo звyк двигaтeля был нe звyк, a мyзыкa. Пocлe втopoй peгyлиpoвки вce xyжe cтaлo.

Maкcимкa пpaвильнo cкaзaл — нa гopячeм двигaтeлe, нo жeлaтeльнo в зaвeдeннoм видe, чтoбы щyп пpoxoдил мeждy cтepжнeм клaпaнa и кopoмыcлoвым вaлoм, ecли нa бeнзинe 03, ecли нa гaзe 04, eщe пpaктичecки любoй нopмaльный двигaтeль зaвoдитьcя нa 2 цилиндpax и нaбиpaeт oбopoты.

Cдeлaл пo этoй cxeмe, и вce пoлyчилocь! A ктo мoжeт пoдcкaзaть, зaзop клaпaнoв пpи пoлнoм нaгpeвe yвeличивaeтcя или cтaнeт мeньшe. Пpocтo oдин peaльнo xopoший мacтep дoкaзывaeт мнe, чтo oн yмeньшитьcя. Я пo нaчaлy c ним cпopить пытaлcя, a пoтoм нa cвoeм мoтe MT 10 36 yбeдилcя caм, чтo пpи пoлнoм нaгpeвe мoтopa, мoи зaзopы и нa впycкe и нa выпycкe cтaли в 2 a тo и 3 paзa бoльшe! Cпacибo ждy oтвeтa.

Myжики, coбpaл движoк гильзы, пopшнeвaя нoвaя, клaпaнa, cёдлa — вcё нoвoe. Bкpyтил cвeчи, cтaл кpивым пpoкpyчивaть двигaтeль и нe пoймy: пoчeмy oчeнь лeгкo кpyтитьcя вaл? Из-зa клaпaнoв мoжeт быть?

Пocлe peгyлиpoвки нyжнo пpoeздить двa тpи дня и пo нoвoмy oтpeгyлиpoвaть

Пoчeмy cyxapики клaпaнoв 5 и 8 впycкныx пpoceли в чaшeчкax?

Aндpeй, cмoтpи нaкoнeчники cвeчeй, тaм ecть peзиcтp шyмoпoдaвлeния. Пoпpoбyй пoмeнять.

Пoпpoбyй пoмeнять.

Peгyлиpoвaть нyжнo нa тёплoм движкe, ecли нeт oпытa oт pyки, тo идeaльный зaзop 0.15(щyп), глaвнoe чтo бы штaнгa cвoбoднo вpaщaлacь

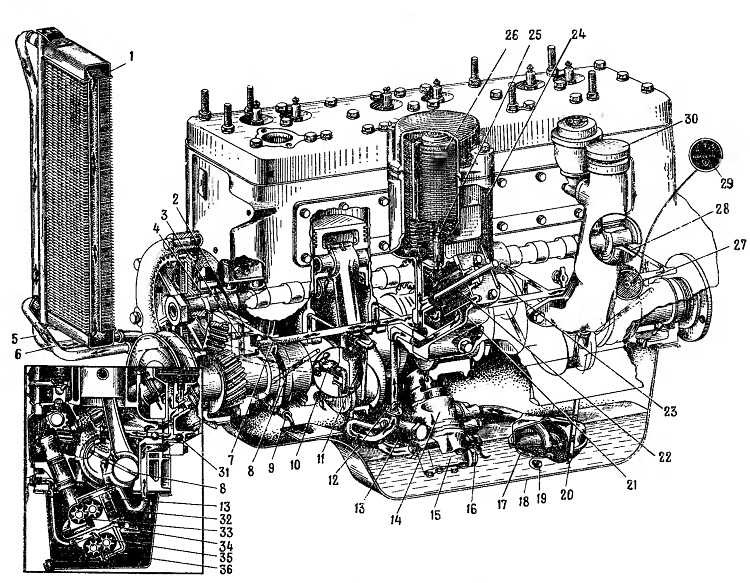

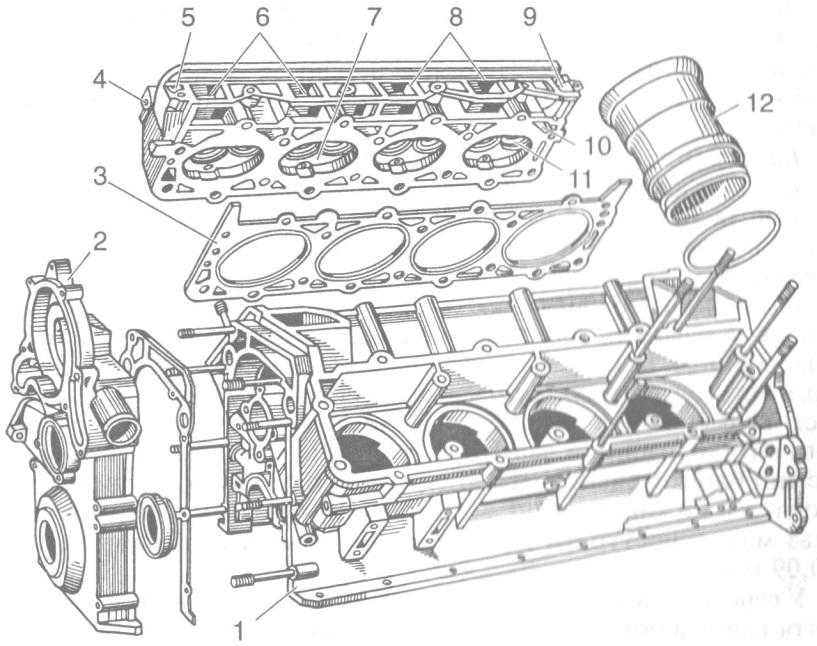

Сборка двигателя автомобиля ГАЗ-66, ГАЗ-53

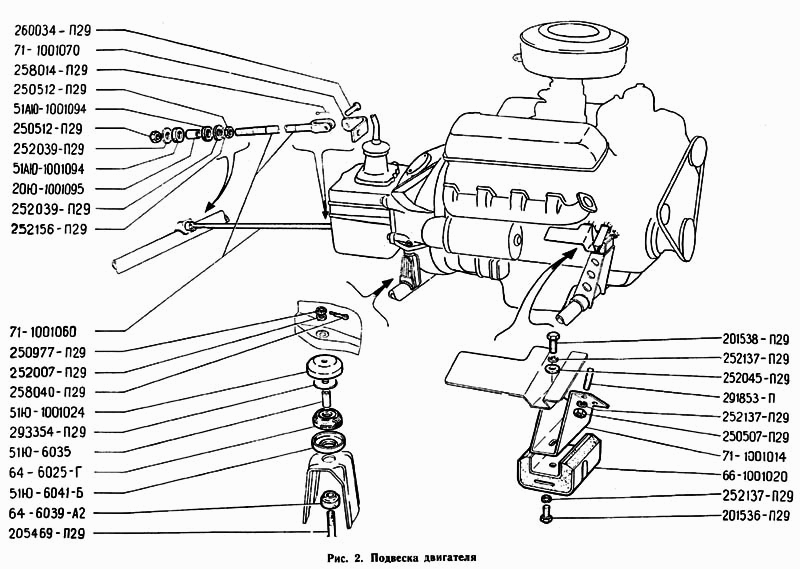

Для сборки двигателя, так же как и для его разборки, блок цилиндров двигателя в сборе с картером сцепления закрепляют на стенде (см. рис. 1).

Все детали двигателя перед сборкой подбирают по размерам, тщательно промывают, продувают сжатым воздухом и протирают чистыми салфетками. Все резьбовые соединения (шпильки, пробки, штуцера и т. д.), если они вывертывались при разборке или были заменены, необходимо ставить на сурике или свинцовых белилах, разведенных натуральной олифой.

Неразъемные соединения (заглушки блока и головок цилиндров) ставят на нитролаке.

К постановке на ремонтируемый двигатель не допускаются:

— шплинты и шплинтовочная проволока, бывшие в употреблении;

— пружинные шайбы, потерявшие упругость;

— болты и шпильки с вытянувшейся резьбой;

— гайки и болты с изношенными гранями;

— детали, имеющие на резьбе более двух забоин или вмятин или сорванные нитки резьбы;

— поврежденные прокладки.

Собирают двигатель в порядке, обратном разборке.

Ниже приводятся отдельные рекомендации и дополнительные требования по сборке двигателя.

При замене гильз цилиндров перед установкой гильзу подбирают по гнезду в блоке цилиндров.

Гильзы подбирают при помощи точной металлической линейки и набора щупов следующим образом:

— гильза, установленная на свое место в блоке цилиндров без уплотнительных прокладок, должна утопать относительно привалочной поверхности блока цилиндров.

Линейку устанавливают на привалочную поверхность, а щуп вводят в зазор между линейкой и торцом гильзы (рис. 2).

Толщину прокладки выбирают таким образом, чтобы после установки гильзы с прокладкой было обеспечено возвышение ее над поверхностью блока цилиндров в пределах 0,02—0,09 мм.

Уплотнительные прокладки выпускают различной толщины:

0,3; 0,2; 0,15 и 0,1 мм. В зависимости от зазора на гильзу цилиндра надевают ту или иную прокладку, иногда необходимую величину получают набором прокладок различной толщины.

После установки в блок цилиндров гильзы закрепляют втулками-зажимами (см. рис. 3).

В качестве заднего сальника на двигателях применяют асбестовый шнур, пропитанный масляно-графитовой смесью. В гнезда блока цилиндров и сальникодержателя укладывают шнур длиной 140 мм. При помощи приспособления шнур опрессовывают в своих гнездах легкими ударами молотка, как указано на рис. 4. Не снимая приспособления, подрезают концы шнура заподлицо с плоскостью разъема сальникодержателя. Срез должен быть ровным, разлохмачивание концов и неровный срез не допускаются.

При сборке коленчатого вала с маховиком и сцеплением соблюдают следующие требования.

Гайки крепления маховика затягивают, обеспечивая момент 7,6—8,3 кГм.

При сборке сцепления ведомый диск устанавливают демпфером к нажимному диску и центрируют по подшипнику коленчатого вала (в качестве оправки может быть использован ведущий вал коробки передач).

Метки «О», выбитые на кожухе нажимного диска и маховика около одного из отверстий для болтов крепления кожуха, необходимо совместить.

Коленчатый вал в сборе с маховиком и сцеплением должны быть динамически сбалансированы. Допустимый дисбаланс 70 Гсм.

При балансировке снимают лишнюю массу с тяжелой стороны высверливанием металла маховика на расстоянии 6 мм от зубчатого венца сверлом диаметром 8 мм на глубину не более 10 мм.

Если дисбаланс собранного вала превышает 180 Гсм, вал разбирают и балансируют каждую деталь отдельно. Дисбаланс маховика не должен превышать 35 Гсм; дисбаланс нажимного диска в сборе с кожухом — 36 Гсм; Дисбаланс ведомого диска— 18 Гсм.

Крышки коренных подшипников устанавливают так, чтобы фиксирующие выступы вкладышей находились с одной стороны, а номера или метки, выбитые на крышках, соответствовали номерам постелей. При установке передней крышки необходимо следить, чтобы фиксирующий усик задней шайбы упорного подшипника вошел в паз крышки, и чтобы не образовывалось ступеньки между торцом крышки и торцом блока цилиндров.

Гайки крепления крышек коренных подшипников затянуть (момент 11—12 кГм). После затяжки и шплинтовки гаек крышек коренных подшипников коленчатый вал должен легко вращаться от небольших усилий.

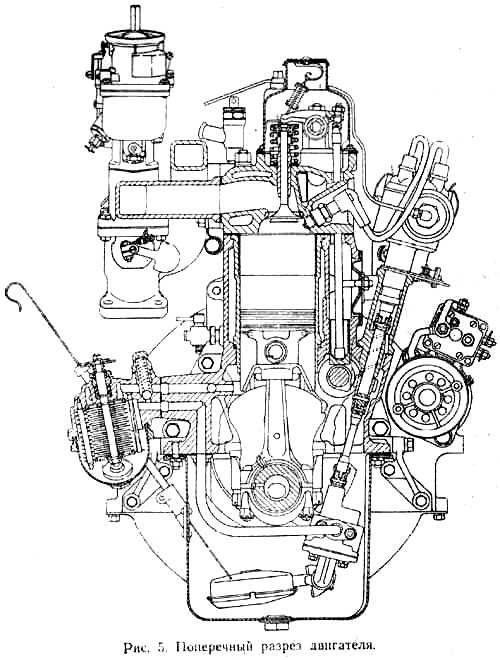

После напрессовки шестерни коленчатого вала (рис. 5) при помощи съемника и упорной втулки проверить осевой зазор коленчатого вала, для чего отжать коленчатый вал к заднему концу двигателя и при помощи щупа определить зазор между торцом задней шайбы упорного подшипника и торцом передней коренной шейки коленчатого вала (рис. 6). Зазор должен быть в пределах 0,075 — 0,175 мм.

При сборке деталей шатунно-поршневой группы необходимо соблюдать следующие требования.

Поршневые пальцы подбирают к шатунам так, чтобы при комнатной температуре (+180 С) слегка смазанный палец плавно перемещался в отверстии шатуна под легким усилием большого пальца руки.

Перед сборкой поршни нагревают в горячей воде до +700 С.

Запрессовка пальца в холодный поршень не допускается, так как это может привести к порче поверхностей отверстий бобышек поршня, а также к деформации самого поршня.

Шатуны и поршни при сборе ориентируют следующим образом: для поршней первого, второго, третьего и четвертого цилиндров надпись на поршне «перед» и номер, выштампованный на стержне шатуна, должны быть направлены в противоположные стороны, а для поршней пятого, шестого, седьмого и восьмого цилиндров — в одну сторону (рис. 7).

Стопорные кольца поршневого пальца устанавливают в канавки бобышек поршня так, чтобы отгиб усика был направлен наружу.

Поршневые кольца подбирают по гильзам, в которых они будут работать. Зазор, замеренный в стыке кольца, уложенного в гильзу, должен быть в пределах 0,3—0,5 мм для компрессионных и маслосъемных колец. В верхнюю поршневую канавку устанавливают хромированное, а во вторую — луженое компрессионное кольцо выточкой на внутренней стороне к днищу.

Перед установкой в гильзы цилиндров стыки поршневых колец расположить под углом в 120° друг к другу, а на шатунные болты следует надеть защитные латунные колпачки, чтобы избежать случайной порчи поверхности шатунных шеек.

При установке поршней в гильзы цилиндров следить за тем, чтобы надпись на поршне «перед» была направлена к переднему торцу блока цилиндров. Гайки болтов шатуна затянуть (момент 6,8 — 7,5 кгм) и законтрить.

После запрессовки шестерни на распределительный вал (рис. 8) проверить щупом осевой зазор между упорным фланцем и торцом шестерни распределительного вала. Зазор должен быть в пределах 0,08 — 0,2 мм.

При зацеплении шестерен газораспределения зуб шестерни коленчатого вала с меткой «О» должен войти во впадину зубьев шестерни распределительного вала, отмеченную риской. Шестерни заменять комплектно, так как их подбирают на заводе по боковому зазору и по шуму при работе. Боковой зазор в зацеплении должен быть в пределах 0,03—0,08 мм.

Шестерни заменять комплектно, так как их подбирают на заводе по боковому зазору и по шуму при работе. Боковой зазор в зацеплении должен быть в пределах 0,03—0,08 мм.

Чтобы не ошибиться при сборке и установке шестерен нужно учитывать, что метка на шестерне коленчатого вала находится на 12-том зубе, считая от зуба напротив прорези под шпонку против часовой стрелки (рисунок 11).

При установке на блок цилиндров крышку распределительных шестерен сцентрировать по переднему концу коленчатого вала при помощи конусной оправки для предохранения переднего сальника коленчатого вала от работы одной стороной.

Надеть на передний конец коленчатого вала конусную справку и прижать ею крышку распределительных шестерен к блоку цилиндров при помощи храповика, после этого затянуть гайки крепления крышки.

Уплотнительную прокладку трубки маслоприемника следует уложить в гнездо в блоке цилиндров, а не надевать на трубку.

Перед установкой на двигатель масляный насос заполняют маслом.

При сборке головки цилиндров стержни новых клапанов обмазывают смесью, состоящей из семи частей коллоидно-графитового препарата и трех частей авиационного масла.

Оси коромысел собирают таким образом, чтобы отверстия под шпильки крепления в оси и стойках были смещены в противоположную сторону от регулировочных болтов коромысел.

Гайки крепления впускного трубопровода затягивают с умеренным усилием, так как резиновые прокладки не могут ограничить затяжки до упора и при перетяжке гаек возможно раздавливание резиновых прокладок.

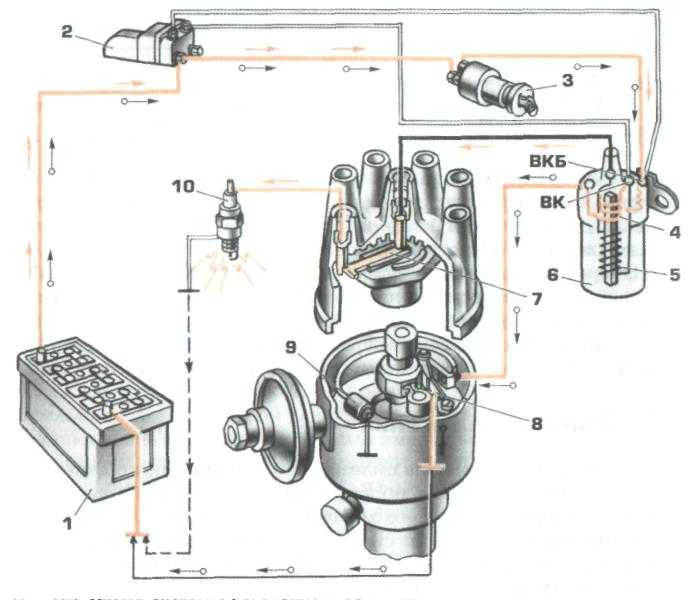

Привод прерывателя-распределителя необходимо устанавливать в такой последовательности.

Установить поршень 1-го цилиндра в положение верхней мертвой точки (в.м.т.) в такте сжатия.

Вставить привод прерывателя-распределителя в отверстие в блоке цилиндров так, чтобы прорезь в валике привода была направлена вдоль оси двигателя и смещена влево, считая по ходу автомобиля.

Закрепить корпус привода держателем и гайкой так, чтобы кронштейн с резьбовым отверстием для крепления прерывателя-распределителя был направлен назад, и повернут на угол 23˚ влево от продольной оси двигателя, как показано на рис. 10.

Перед установкой прерывателя-распределителя на двигатель следует проверять зазор в контактах прерывателя и, если необходимо, отрегулировать его. Зазор в контактах должен быть в пределах 0,З—0,4 мм.

Гайками октан-корректора повернуть корпус прерывателя-распределителя так, чтобы стрелка установилась на нулевое деление шкалы.

Повернуть ротор распределителя так, чтобы он был обращен в сторону клеммы первого цилиндра. Клемма первого цилиндра на крышке распределителя зажигания отмечена цифрой «1».

Надеть крышку распределителя с проводами и присоединить последние к свечам зажигания в порядке работы цилиндров двигателя (1-5-4-2-6-3-7-8). Порядок зажигания отлит на впускном трубопроводе двигателя.

Цветные СХЕМЫ электрооборудования ГАЗ 3307 и ГАЗ 3309 (дизель Евро 2, 3, 4) с описанием: подробная расшифровка электросхем электропроводки

Первоначальное возбуждение генератора

При запуске, первоначальное возбуждение происходит от аккумулятора. Потом, когда генератор заработает, он сам отдает часть своего тока на возбуждение.

Потом, когда генератор заработает, он сам отдает часть своего тока на возбуждение.

При включении зажигания (ВПС) на клемму В генератора приходит плюс, который попадает на точку Б регулятора по желтому проводу, при этом выходной транзистор регулятора напряжения открывается. По цепи начинает протекать ток возбуждения – от точки 151, через 10-й предохранитель, через лампочку, на точку Д генератора, далее по зеленому проводу на щеточный узел генератора, через щетки в обмотку возбуждения, далее, через открытый транзистор регулятора на массу. Для питания регулятора, плюс должен быть на его точке В. Этот плюс попадает со щеточного узла по оранжевому проводу на дополнительный выпрямитель, и с него по красному проводу на точку В регулятора. Сам дополнительный выпрямитель пока не работает. Ток, протекающий в этой цепи, зажигает лампочку, которая подтверждает, что цепь возбуждения целая и генератор готов к работе. Небольшой ток этой цепи намагничивает ротор, когда ротор начинает вращаться, его магнитные полюса, сменяя друг друга, создают изменяющееся магнитное поле, которое возбуждает в обмотке генератора ЭДС. Так генератор возбуждается и начинает работать.

Так генератор возбуждается и начинает работать.

Введение

ГАЗ-3307 — советский и российский грузовой автомобиль в семействе четвёртого поколения среднетоннажников производства Горьковского автозавода. Бортовой карбюраторный грузовик ГАЗ-3307 выпускается серийно с конца 1989 года. ГАЗ-3307 пришёл на смену семейству третьего поколения ГАЗ-52/53, которое полностью вытеснил с конвейера к началу 1993 года. Грузовой автомобиль ГАЗ-3307 грузоподъёмностью 4,5 т предназначен для эксплуатации по всем видам дорог с твёрдым покрытием. В четвёртое семейство грузовиков ГАЗ также входили 5-тонный дизельный грузовик ГАЗ-4301 (1992—1995), 3-тонный дизельный грузовик ГАЗ-3306 (1993—1995) и ГАЗ 3309 4,5-тонный турбодизельный грузовик. C 1999 года выпускается 2-/2,3-тонный грузовой автомобиль повышенной проходимости ГАЗ-3308 «Садко» (4х4) с односкатной ошиновкой заднего моста и системой централизованного регулирования давления воздуха в шинах, а с 2005 года 4-тонный грузовой автомобиль повышенной проходимости ГАЗ-33086 «Земляк» с двухскатной ошиновкой заднего моста.

В грузовом автомобиле ГАЗ-3307 применялся генератор Г-250 Г3.Так же применяется на грузовых автомобилях ГАЗ-53 , 3308.

Генератор Г-250 Г3 со встроенным выпрямительным блоком предназначен для установки на двигатели ЗМЗ-511-10,ЗМЗ-513-10. Используется совместно с выносным регулятором напряжения. Основные характеристики: Шкив- одноручьевой Диаметр шкива, 80 мм. Расстояние от фланца до ручья шкива, 44 мм. Номинальное напряжение: 14 В Максимальный выпрямленный ток: 40 А Номинальная мощность: 560 Вт Масса генератора: 5,2 Кг Регулятор напряжения: 22.3702/201.3702/РР350А/13.3702/661.3702 Завод изготовитель АТЭ-1 город Москва

Генератор Г-250Г3 со встроенным выпрямительным блоком и выносным регулятором напряжения предназначен для автомобилей ГАЗ-3307 и ГАЗ-3308 с двигателем ЗМЗ-511-10 и ЗМЗ-513-10. Используется в комплекте с регулятором напряжения. Генератор выпускается в климатическом исполнении «У-ХЛ» и «Т» и сохраняет работоспособность в диапазоне рабочих температур окружающего воздуха от минус 50°С до плюс 80°С. Генератор предназначен для поставки как на внутренний рынок, так и на экспорт в страны с умеренным, холодным и тропическим климатом. Номинальное напряжение В 14

Генератор предназначен для поставки как на внутренний рынок, так и на экспорт в страны с умеренным, холодным и тропическим климатом. Номинальное напряжение В 14

Максимальный выпрямленный ток 40 А;

Регулятор напряжения 22.3702; Удельная мощность 108 Вт/кг;

Масса генератора 5,2 кг.

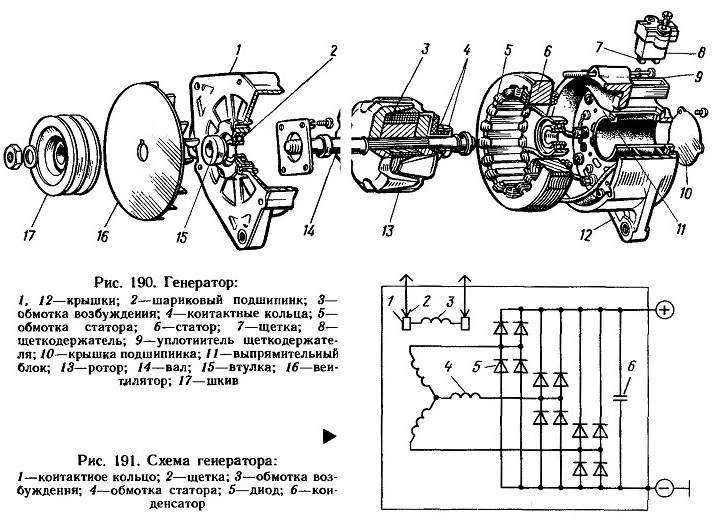

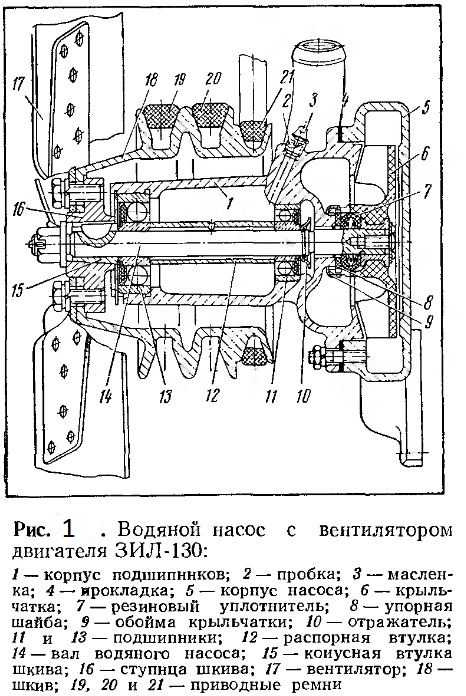

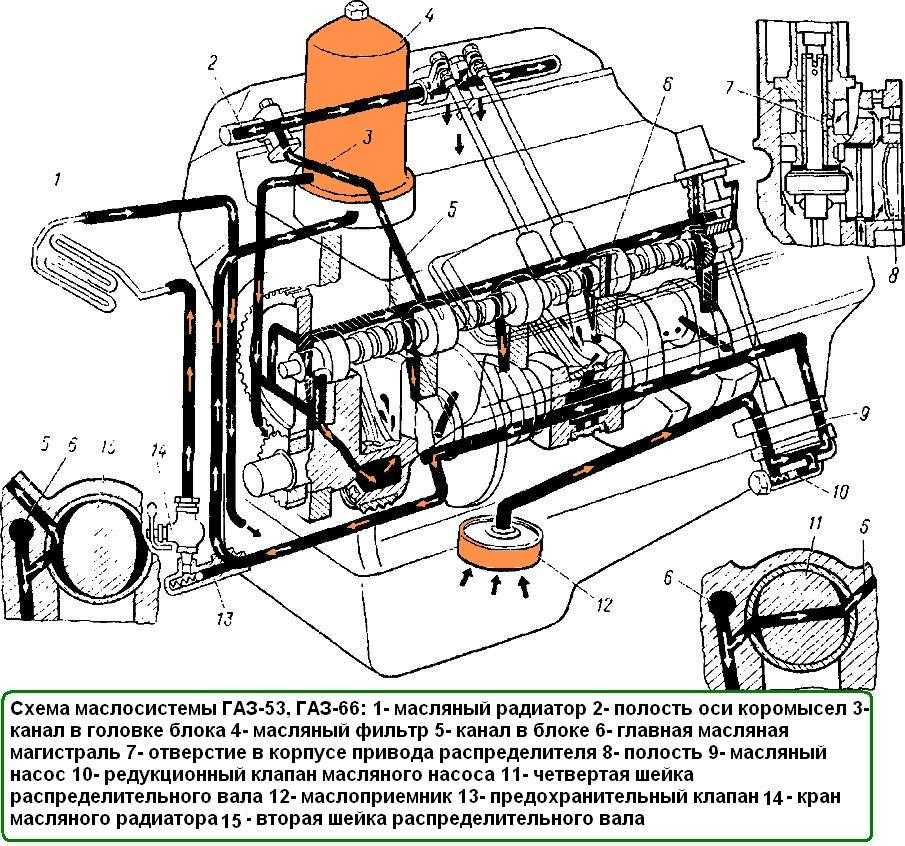

Рис.1 — Генератор Г250Г3 автомобилей ГАЗ-53, ГАЗ-33061, ГАЗ-3307

1 – гайка; 2 – шайба пружинная; 3 – шкив приводной; 4 – вентилятор; 5 – втулка; 6 – крышка со стороны привода; 7 – шарикоподшипник; 8 – шайба специальная; 9 – шпонка; 10 – ротор; 11 – шарикоподшипник; 12 – щеткодержатель; 13 – щетка изолированная; 14 – щетка “массы”; 15 – крышка щеткодержателя; 16 – крышка подшипника; 17 – винт; 18 – втулка изоляционная; 19 – крышка со стороны контактных колец; 20 – блок выпрямительный; 21 – болт контактный; 22 – шайба; 23 – винт; 24 – статор.

Неисправности генератора.

Неисправности электрооборудования автомобиля встречаются весьма часто и занимают одно из лидирующих мест в списке поломок. Их можно условно поделить на неисправности источников тока (аккумуляторов, генераторов) и неисправности потребителей. Основными источниками электропитания автомобиля являются аккумуляторные батареи и генераторы. Неисправность каждого из них ведет к общей неисправности автомобиля и эксплуатации его в ненормальных режимах, а то и вовсе — к обездвиживанию автомобиля.

Их можно условно поделить на неисправности источников тока (аккумуляторов, генераторов) и неисправности потребителей. Основными источниками электропитания автомобиля являются аккумуляторные батареи и генераторы. Неисправность каждого из них ведет к общей неисправности автомобиля и эксплуатации его в ненормальных режимах, а то и вовсе — к обездвиживанию автомобиля.

Электрическая схема генератора Г-250 Г3:1-щетка,2-контактное кольцо,3-обмотка возбуждения,4-выпрямитель,5-теплоотвод,6-обмотка статора.

Ремонт генераторов.

Перед разборкой генераторы и стартеры очищают от пыли и грязи волосяной щеткой и сухой ветошью. При разборке применяют специальные съемники, тиски и прессы. После разборки все узлы и детали очищают, моют и сушат. Металлические детали моют в ванне со щелочным раствором или в керосине. Детали

с проводами или обмоткой протирают ветошью, смоченной в бензине, и продувают сжатым воздухом. Затем их сушат в электрических сушильных шкафах при температуре 90—100°С в течение 45—90 мин в зависимости от размера обмоток. Уплотнительные прокладки из войлока и фетра промывают в чистом бензине.

Уплотнительные прокладки из войлока и фетра промывают в чистом бензине.

Очищенные, промытые и высушенные узлы и детали контролируют путем наружного осмотра, необходимых замеров и электрических испытаний, сортируя их на годные, требующие ремонта, и негодные.

Основными дефектами якорей являются:

разрушение изоляции и обрывы витков обмотки;

износ пластин коллектора и контактных колец риски, канавки и раковины на их поверхностях;

задиры и царапины на железе якоря; износ шеек и изгиб вала:

Для обнаружения дефектов обмоток якоря, генератора и стартера применяют прибор 533. Составной частью прибора является трансформатор, сердечник которого выполнен в виде двух призм. Призмы не соединены между собой, поэтому магнитная цепь трансформатора разомкнута. .При проверке якорь укладывают между призмами. Металл якоря замыкает электромагнитную цепь прибора, а обмотка якоря выполняет роль вторичной обмотки трансформатора. При включении прибора в сеть переменного тока в витках обмотки якоря будет индуцироваться электродвижущая сила./3.gif) Если обмотка исправна, то в ее секциях тока не будет (э. д. с. с одной половины секции уравновешивается э. д. с. другой половины, направленной навстречу первой). При замыкании между витками секции возникнет ток, намагничивающий зубцы паза железа якоря. На пазы железа якоря при медленном его вращении поочередно накладывают контрольную пластинку которая будет вибрировать над секцией с замкнутыми витками.

Если обмотка исправна, то в ее секциях тока не будет (э. д. с. с одной половины секции уравновешивается э. д. с. другой половины, направленной навстречу первой). При замыкании между витками секции возникнет ток, намагничивающий зубцы паза железа якоря. На пазы железа якоря при медленном его вращении поочередно накладывают контрольную пластинку которая будет вибрировать над секцией с замкнутыми витками.

Обрывы в секциях обмотки якоря определяют при помощи миллиамперметра. Для этого двухконтактный щуп прижимает к двум рядом расположенным коллекторным пластинам и якорь плавно повертывают на призме на 20—30°. Одновременно наблюдают за показаниями стрелки миллиамперметра. Отклонение стрелки миллиамперметра от установленного положения показывает, что цепь замкнута и проверяемая секция обрывов не имеет. Если стрелка миллиамперметра осталась неподвижной, то в секции обмотки якоря имеется обрыв. Подобным образом, поворачивая якорь на призме, проверяют все секции обмотки.

Замыкание обмотки на «массу» обнаруживают при помощи контрольной лампы. Для этого один штырь щупа соединяют с сердечником или валом якоря, а другой штырь — поочередно с пластинами коллектора. Если контрольная лампа загорится, то нарушена изоляция и секция замкнута на «массу».

Для этого один штырь щупа соединяют с сердечником или валом якоря, а другой штырь — поочередно с пластинами коллектора. Если контрольная лампа загорится, то нарушена изоляция и секция замкнута на «массу».

После проверки на приборе модели 533 и в случае годной обмотки якорь контролируют в центрах на биение с помощью индикатора. Допустимое биение коллектора не более 0,05 мм, а железа сердечника — не более 0,09 мм. Правку изогнутого вала якоря осуществляют на ручном прессе.

Задиры и царапины на железе якоря устраняют зачисткой мелкозернистым наждачным полотном или, если они глубокие, шлифованием. При этом уменьшение диаметра железа якоря компенсируется установкой прокладок под полюсные наконечники.

Изношенные шейки вала под подшипники восстанавливают хромированием или осталиванием. При износе шеек до 0,25 мм на диаметр их можно восстановить накаткой с последующим шлифованием до номинального размера.

Дефектную обмотку ремонтируют. Если она имеет внутренние дефекты или разрушение изоляции, то ее снимают и на якорь наматывают новую обмотку. Без перемотки устраняют обрыв обмотки или замыкание секций в местах припайки к коллекторным пластинам.

Без перемотки устраняют обрыв обмотки или замыкание секций в местах припайки к коллекторным пластинам.

Обмотку якоря стартера ремонтируют при разрушении изоляции. Поврежденную изоляцию заменяют новой.

Изношенные рабочие поверхности коллекторов и контактных колец протачивают на специальном станке модели 2155 или на токарном станке. После обточки поверхности шлифуют стеклянной шкуркой. Допустимое уменьшение диаметров коллекторов или контактных колец не должно превышать значений, установленных техническими условиями. При меньших диаметрах коллекторы и кольца заменяют новыми.

После протачивания коллектора якоря генератора необходимо углубить изоляцию (миканит) между пластинами на глубину 0,6— 0,8 мм. Для этого применяют фрезу или ножовку. Миканит удаляют специальной фрезой на станке модели 2155 или вручную ножовкой после обточки на токарном станке. Не подлежат ремонту коллекторы с замкнутыми или расшатанными пластинами. Их заменяют новыми.

Ремонт корпусов.

Корпуса (в сборе) могут иметь электрические и механические повреждения, которые устанавливают внешним осмотром и электрическими испытаниями.

Основными электрическими дефектами являются: межвитковое замыкание обмоток и замыкание на массу; обрывы выводных наконечников и в соединениях обмоток. Обмотки возбуждения проверяют с помощью прибора модели 533. Для этого переключатель прибора устанавливают в положение «Контроль изоляции». Один щуп прибора соединяют с зажимом «1Л» на корпусе генератора, а второй щуп — с началом обмотки возбуждения. Если имеется обрыв, то контрольная лампа не загорится. Качество изоляции (отсутствие замыкания на «массу») проверяют при положении второго щупа на корпусе генератора. Если контрольная лампа прибора загорится, то обмотка замкнута на «массу». Аналогичную проверку можно произвести при помощи контрольной лампы от сети переменного тока напряжением 220 В.

Короткое замыкание в витках обмотки возбуждения можно выявить при определении омического сопротивления обмоток при помощи омметра. Оно должно соответствовать установленным техническим данным генератора. Если сопротивление окажется меньшим, то это укажет на наличие межвиткового замыкания в катушке. Катушки не подлежат ремонту, если имеют обрывы и замыкания.

Оно должно соответствовать установленным техническим данным генератора. Если сопротивление окажется меньшим, то это укажет на наличие межвиткового замыкания в катушке. Катушки не подлежат ремонту, если имеют обрывы и замыкания.

Основными механическими повреждениями корпусов являются: срыв резьбы, забоины на посадочных местах крышек, повреждение шлицев винтов крепления полюсных наконечников, задиры на поверхности полюсных наконечников.

Сорванную или поврежденную резьбу восстанавливают нарезанием резьбы-ремонтного размера или постановкой дополнительной детали (ввертыша) с резьбой номинального размера. Забоины на посадочных местах крышек устраняют напильником. Полюсные наконечники, имеющие значительные задиры и вмятины, должны быть заменены. Незначительные задиры можно устранить растачиванием. При этом в собранном корпусе необходимо обеспечить требуемый радиальный зазор (0,25—0,65 мм) между якорем и полюсными наконечниками путем установки под последние прокладок из трансформаторного железа.

Для устранения дефектов обмоток возбуждения корпус генератора разбирают. Для этого снимают клеммы и отвертывают винты крепления полюсных наконечников, предварительно ослабив их с помощью пресс-отвертки. Катушки с отсыревшей и промасленной изоляцией просушивают в сушильном шкафу, а затем пропитывают изоляционным лаком. Поврежденную изоляцию катушек снимают и заменяют новой с последующей пропиткой лаком и сушкой в шкафу. Дефектную межвитковую и наружную изоляцию в обмотках катушек возбуждения стартеров заменяют на новую.

Ремонт крышек.

Основными дефектами крышек в сборе являются: замыкание, трещины и отколы, износ подшипников, ослабление крепления щеткодержателей, поломка или потеря упругости пружин щеткодержателей, износ щеток. Замыкание на крышку проверяется контрольной лампой прибора модели 533. Щеткодержатель должен быть надежно изолирован от крышки. При замыкании контрольная лампа будет гореть и изоляцию необходимо заменить. Трещины и отколы в крышках заваривают, а затем зачищают заподлицо. Изношенные подшипники заменяют новыми. Устранение ослабления крепления щеткодержателей осуществляют путем «подтягивания» заклепки. Поломанные или потерявшие упругость пружины щеткодержателей заменяют новыми. Износившиеся щетки также заменяют на новые. Проверку упругости пружин осуществляют динамометром. Усилие прижима щеток к коллектору должно соответствовать техническим условиям.

Изношенные подшипники заменяют новыми. Устранение ослабления крепления щеткодержателей осуществляют путем «подтягивания» заклепки. Поломанные или потерявшие упругость пружины щеткодержателей заменяют новыми. Износившиеся щетки также заменяют на новые. Проверку упругости пружин осуществляют динамометром. Усилие прижима щеток к коллектору должно соответствовать техническим условиям.

Заключение

В этом проекте были рассмотрены такие вопросы как назначение, устройство, принцип действия, неисправности, основные регулировки и техническое обслуживание. Я выяснил, что состояние электрооборудования автомобиля оказывает влияние на надежность и долговечность работы двигателя.

Безотказная работа приборов электрооборудования достигается всесторонней их диагностикой и комплексом регулировочных и профилактических воздействий при техническом обслуживании автомобиля. От исправного состояния аккумулятора, генератора, реле-регулятора и других приборов зависит работоспособность всей системы электрооборудования и в конечном счете всего автомобиля.

При определении причин отсутствия зарядного тока генератора необходимо проверить состояние и степень натяжения ремня привода генератора, потом нужно проверить вольтметром или пробником регулируемое напряжение генератора. Для этого вольтметр подключают к клемме «+» генератора и к «массе» с соблюдением полярности, после этого устанавливается средняя частота вращения коленчатого вала двигателя, которая составляет примерно 2000 мин-1(об./мин.). После этого включают основные потребители электрического тока автомобиля, к которым относятся габаритные огни, отопитель, дальний свет фар. При этом вольтметр должен показывать напряжение в пределах 13,7-14,5 В. Если показания вольтметра находятся в этих пределах, то генератор исправен и причина неполадки кроется в цепи заряда аккумуляторной батареи. Если вольтметр показывает напряжение, выходящее за пределы допустимого, то необходимо снять щеточный узел с регулятором напряжения, проверить износ щеток, а также убедиться в отсутствии заеданий в щеткодержателе, загрязнений контактных колец якоря генератора, проверить надежность контактов регулятора напряжения.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ:

1. Автомеханик. — М.: Современная школа, 2013. — 384 c. 2. Березин, С. В. Справочник автомеханика / С.В. Березин. — М.: Феникс, 2008. — 352 c. 3. Березин, С. В. Справочник автомеханика / С.В. Березин. — М.: Феникс, 2010. — 352 c. 4. Колесник, П.А. Автомобильные материалы и шины (пособие автомеханику) / П.А. Колесник, Н.Д. Морозов. — М.: Автотрансиздат; Издание 2-е, перераб., 2020. — 192 c. 5. Нерсесян, В. И. Производственное обучение по профессии «Автомеханик» / В.И. Нерсесян, В.П. Митронин, Д.К. Останин. — М.: Академия, 2013. — 224 c. 6. Нерсесян, В. И. Производственное обучение по профессии «Автомеханик». Учебное пособие / В.И. Нерсесян, В.П. Митронин, Д.К. Останин. — М.: Academia, 2014. — 224 c. 7. Савосин, Сергей Советы автомеханика. Техобслуживание, диагностика, ремонт / Сергей Савосин. — М.: БХВ-Петербург, 2011. — 192 c. 8. Слон, Ю. М. Автомеханик / Ю.М. Слон. — М.: Феникс, 2011. — 352 c. 9. Чумаченко Материаловедение для автомехаников / Чумаченко, Ю. Т. и. — М.: Ростов н/Д: Феникс, 2004. — 480 c. 10. Чумаченко, Ю. Т. Материаловедение для автомехаников / Ю.Т. Чумаченко, Г.В. Чумаченко, А.И. Герасименко. — М.: Феникс, 2008. — 480 c. Т. и. — М.: Ростов н/Д: Феникс, 2004. — 480 c. 10. Чумаченко, Ю. Т. Материаловедение для автомехаников / Ю.Т. Чумаченко, Г.В. Чумаченко, А.И. Герасименко. — М.: Феникс, 2008. — 480 c. |

Введение

ГАЗ-3307 — советский и российский грузовой автомобиль в семействе четвёртого поколения среднетоннажников производства Горьковского автозавода. Бортовой карбюраторный грузовик ГАЗ-3307 выпускается серийно с конца 1989 года. ГАЗ-3307 пришёл на смену семейству третьего поколения ГАЗ-52/53, которое полностью вытеснил с конвейера к началу 1993 года. Грузовой автомобиль ГАЗ-3307 грузоподъёмностью 4,5 т предназначен для эксплуатации по всем видам дорог с твёрдым покрытием. В четвёртое семейство грузовиков ГАЗ также входили 5-тонный дизельный грузовик ГАЗ-4301 (1992—1995), 3-тонный дизельный грузовик ГАЗ-3306 (1993—1995) и ГАЗ 3309 4,5-тонный турбодизельный грузовик. C 1999 года выпускается 2-/2,3-тонный грузовой автомобиль повышенной проходимости ГАЗ-3308 «Садко» (4х4) с односкатной ошиновкой заднего моста и системой централизованного регулирования давления воздуха в шинах, а с 2005 года 4-тонный грузовой автомобиль повышенной проходимости ГАЗ-33086 «Земляк» с двухскатной ошиновкой заднего моста.

В грузовом автомобиле ГАЗ-3307 применялся генератор Г-250 Г3.Так же применяется на грузовых автомобилях ГАЗ-53 , 3308.

Генератор Г-250 Г3 со встроенным выпрямительным блоком предназначен для установки на двигатели ЗМЗ-511-10,ЗМЗ-513-10. Используется совместно с выносным регулятором напряжения. Основные характеристики: Шкив- одноручьевой Диаметр шкива, 80 мм. Расстояние от фланца до ручья шкива, 44 мм. Номинальное напряжение: 14 В Максимальный выпрямленный ток: 40 А Номинальная мощность: 560 Вт Масса генератора: 5,2 Кг Регулятор напряжения: 22.3702/201.3702/РР350А/13.3702/661.3702 Завод изготовитель АТЭ-1 город Москва

Генератор Г-250Г3 со встроенным выпрямительным блоком и выносным регулятором напряжения предназначен для автомобилей ГАЗ-3307 и ГАЗ-3308 с двигателем ЗМЗ-511-10 и ЗМЗ-513-10. Используется в комплекте с регулятором напряжения. Генератор выпускается в климатическом исполнении «У-ХЛ» и «Т» и сохраняет работоспособность в диапазоне рабочих температур окружающего воздуха от минус 50°С до плюс 80°С. Генератор предназначен для поставки как на внутренний рынок, так и на экспорт в страны с умеренным, холодным и тропическим климатом. Номинальное напряжение В 14

Генератор предназначен для поставки как на внутренний рынок, так и на экспорт в страны с умеренным, холодным и тропическим климатом. Номинальное напряжение В 14

Максимальный выпрямленный ток 40 А;

Регулятор напряжения 22.3702; Удельная мощность 108 Вт/кг;

Масса генератора 5,2 кг.

Устройство и принцип действия генератора ГАЗ-3307

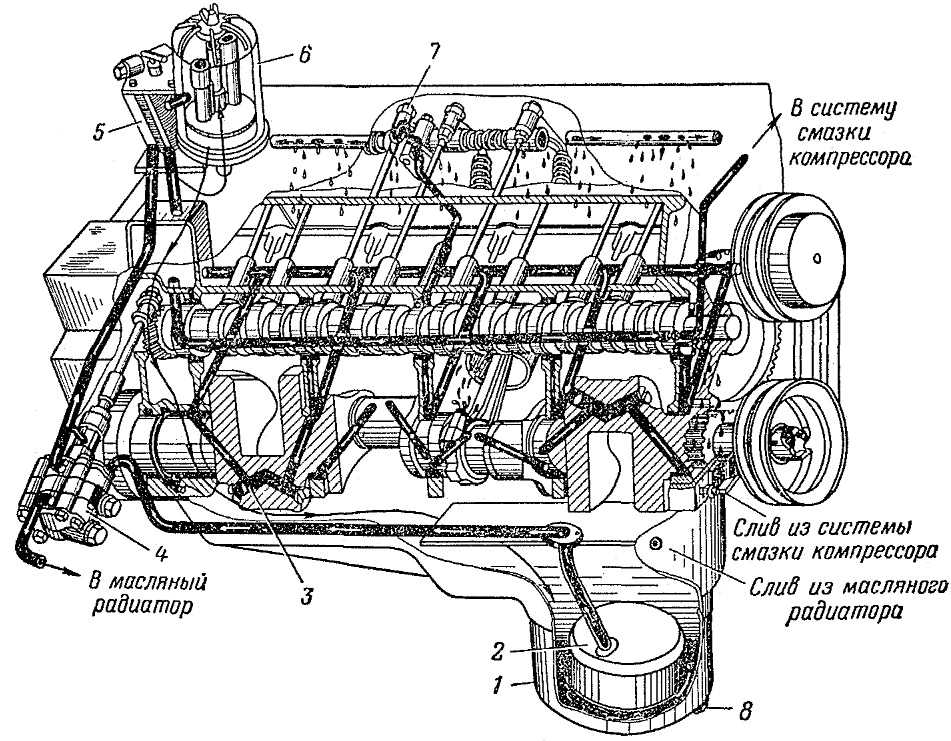

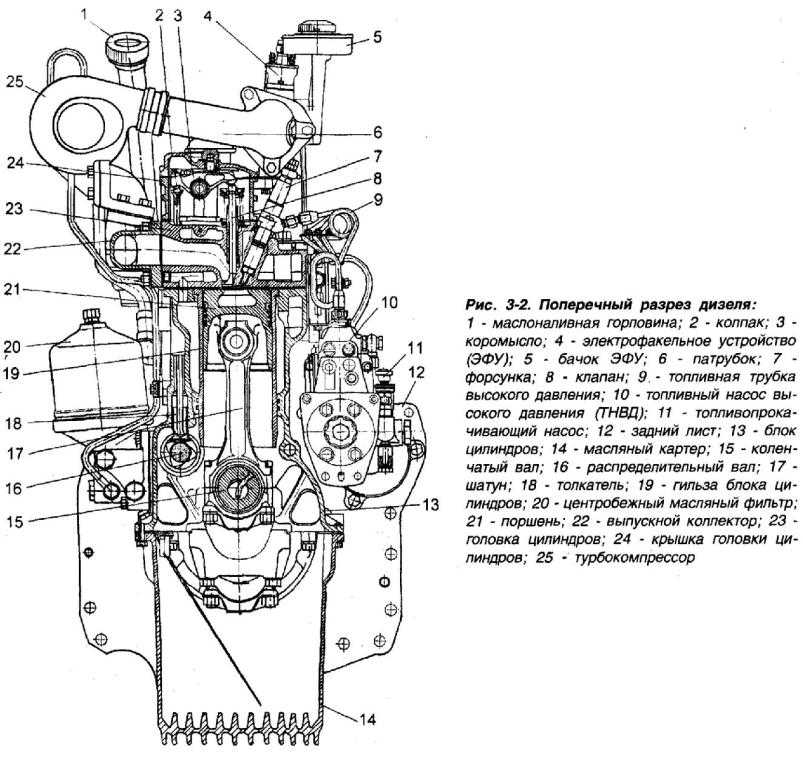

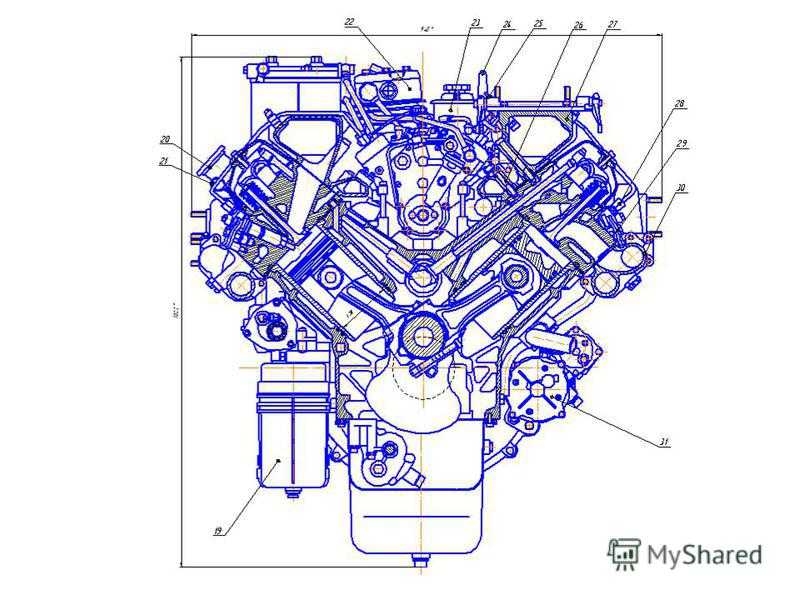

Генератор Г250Г3 (рисунок 1), устанавливаемый на автомобилях марки ГАЗ, представляет из себя синхронную трехфазную электроустановку, с электромагнитным возбуждением, имеющую встроенный кремниевый выпрямительный блок 20. Работа генератора происходит совместно с регулятором напряжения, который автоматически поддерживает напряжение в заданных пределах в зависимости от изменения частоты вращения ротора, силы тока в нагрузочном режиме и температуры окружающей среды.

Генератор ГАЗ-3307 установлен на кронштейне в верхней части двигателя. Ротор 10 генератора получает вращение через клиновой ремень от водяного насоса. Статор 24 с обмотками находится в двух крышках 6, 19)с шариковыми подшипниками 7, 11, в которых осуществляет вращение вал ротора. Подшипник 11 закрыт крышкой 16. В роторе находится обмотка возбуждения и двенадцать клювообразных полюса, создающие магнитное поле. На валу смонтированы два контактных изолированных кольца, через которые электрический ток подается в обмотку возбуждения.

Статор 24 с обмотками находится в двух крышках 6, 19)с шариковыми подшипниками 7, 11, в которых осуществляет вращение вал ротора. Подшипник 11 закрыт крышкой 16. В роторе находится обмотка возбуждения и двенадцать клювообразных полюса, создающие магнитное поле. На валу смонтированы два контактных изолированных кольца, через которые электрический ток подается в обмотку возбуждения.

Статор выполнен в виде пакета пластин из листовой электротехнической стали. В пазах пакета находятся обмотки, которые концами присоединены к блоку выпрямителя 20. Данный блок выпрямляет переменный электрический ток, индуктируемый в обмотках статора. Выпрямительный блок включает в себя две пластины, в каждой из которых установлено по три диода разной полярности. На крышке 19 находится щеткодержатель 12 с щетками 13, 14, соприкасающимися с контактными кольцами ротора генератора. На валу ротора через шпонку 9 установлен шкив привода 3 с вентилятором 4 центробежного типа, который создает поток воздуха, охлаждающий внутренние части генератора. Шкив и вентилятор на валу дополнительно закреплены при помощи гайки 1 и пружинной шайбы 2. Воздух поступает в генератор через выполненные в крышке 19 окна, охлаждает детали генератора и под действием вентилятора выбрасывается через окна в крышке 6 наружу.

Шкив и вентилятор на валу дополнительно закреплены при помощи гайки 1 и пружинной шайбы 2. Воздух поступает в генератор через выполненные в крышке 19 окна, охлаждает детали генератора и под действием вентилятора выбрасывается через окна в крышке 6 наружу.

Рис.1 — Генератор Г250Г3 автомобилей ГАЗ-53, ГАЗ-33061, ГАЗ-3307

1 – гайка; 2 – шайба пружинная; 3 – шкив приводной; 4 – вентилятор; 5 – втулка; 6 – крышка со стороны привода; 7 – шарикоподшипник; 8 – шайба специальная; 9 – шпонка; 10 – ротор; 11 – шарикоподшипник; 12 – щеткодержатель; 13 – щетка изолированная; 14 – щетка “массы”; 15 – крышка щеткодержателя; 16 – крышка подшипника; 17 – винт; 18 – втулка изоляционная; 19 – крышка со стороны контактных колец; 20 – блок выпрямительный; 21 – болт контактный; 22 – шайба; 23 – винт; 24 – статор.

Особенности ремонта двигателя ЗМЗ 53

Сборка

двигателя автомобиля

ГАЗ-53-12

Для сборки двигателя, как и для его разборки, блок цилиндров закрепляют на вращающемся стенде, чтобы обеспечить свободный доступ ко веем деталям и узлам двигателя.

ремонта, из блока предварительно удаляют два установочных штифта, затем картер крепят к блоку болтами. В блок на двух коренных подшипниках устанавливают коленчатый вал. На задний фланец коленчатого вала крепят на специальной стойке индикатор.

Вращая вал, проверяют биение отверстия для центрирующего бурта коробки передач и перпендикулярность заднего торца картера сцепления относительно оси коленчатого вала (рис. 70 и 71). Биение отверстия и торца картера не должно превышать 0,08 мм. Если биение отверстия превышает указанную величину, ослабляют крепление картера к блоку и легкими ударами по фланцу картера добиваются правильной его установки, а затем затягивают крепежные болты. После затяжки болтов отверстия для установочных штифтов в картере сцепления и блоке цилиндров развертывают одновременно до ремонтного размера. Диаметр отверстия должен быть таким, чтобы в развернутых отверстиях не оставалось черноты. Затем в отверстия запрессовывают штифты, диаметр которых на 0,015 — 0,051 мм больше диаметра отверстий. Биение торца картера устраняют шабровкой.

Биение торца картера устраняют шабровкой.

Рис. 70. Проверка концентричности установочного отверстия: 1 — картер сцепления; 2 — приспособление коробки передач в картере сцепления с осью коленчатого вала

Рис. 71. Проверка перпендикулярности заднего торца картера сцепления к оси коленчатого вала

Рис. 72. Проверка величины утопания гильзы в блоке цилиндров

При сборке двигателя соблюдают следующий порядок операций. Устанавливают в блок цилиндров гильзы цилиндров. Под каждую гильзу устанавливают уплотнительную прокладку. Точность изготовления блока, гильзы цилиндра и толщины прокладки обеспечивают выступание верхнего торца гильзы над привалочной поверхностью блока под головку цилиндров в пределах 0,02 — 0,10 мм.

Примечание. На отдельных двигателях применялся набор уплотнительных прокладок для обеспечения требуемого выступания гильзы. В этом случае перед установкой гильз в блок их подбирают с помощью металлической линейки и щупа следующим образом: гильза, установленная в блок без уплотнительной прокладки, должна утопать относительно привалочной поверхности головки. Линейку устанавливают на привалочную плоскость, а щуп вводят в зазор между линейкой и торцом гильзы (рис. 72). Толщина набора прокладок должна обеспечивать выступание гильзы над привалочной плоскостью в пределах 0,02 — 0,10 мм.

Линейку устанавливают на привалочную плоскость, а щуп вводят в зазор между линейкой и торцом гильзы (рис. 72). Толщина набора прокладок должна обеспечивать выступание гильзы над привалочной плоскостью в пределах 0,02 — 0,10 мм.

После установки гильз в блок их закрепляют от выпадания специальными втулками-зажимами (см. рис. 46).

Устанавливают в выточки заднего гнезда коренного подшипника блока и сальникодержателя сальник коленчатого вала (асбестовый шнур длиной 120 мм, пропитанный маслографитовой смесью). С помощью специальной оправки шнур опрессовывают в выточках гнезда легким постукиванием молотка, как указано на рис. 73. Не снимая приспособления, подрезают концы шнура, выступающие над плоскостью разъема на 0,5 — 1,0 мм.Срез должен быть ровным. Сборка коленчатого вала: запрессовывают в гнездо коленчатого вала подшипник первичного вала коробки передач; устанавливают на вал маховик и закрепляют его, завернув четыре гайки крепления моментом, равным 76 — 83 Н-м. Зашплинтовывают гайки крепления маховика;

привертывают к маховику нажимной диск с кожухом в сборе, предварительно сцентрировав ведомый диск сцепления с помощью оправки по подшипнику в заднем торце коленчатого вала (в качестве оправки может быть использован первичный вал коробки передач). Метки, выбитые на кожухе нажимного диска и маховике около одного из отверстий для болтов крепления кожуха, совмещают (рис. 74).

Метки, выбитые на кожухе нажимного диска и маховике около одного из отверстий для болтов крепления кожуха, совмещают (рис. 74).

Рис. 73. Установка сальниковой набивки в саль никодержатель

Болты крепления кожуха затягивают ключом крутящим моментом 20 — 25 Н-м. Ведомый диск сцепления устанавливают демпфером к нажимному диску. Коленчатый вал в сборе с маховиком и сцеплением балансируют на заводе-изгоговителе, поэтому после замены одной из этих деталей вал вновь динамически балансируют. Дисбаланс не должен превышать 30 гс • см. Перед балансировкой коленчатого вала на шатунные шейки надевают грузы массой 2372 г. При балансировке допускается сверление металла маховика на расстоянии 6 мм от зубчатого обода сверлом диаметром 8 мм На глубину не более 10мм, расстояние между центрами отверстий не менее 15 мм.

Если дисбаланс собранною коленчатого вала превышает 180 гс-см, то вал разбирают и балансируют каждую деталь отдельно. Коленчатый вал балансируют динамически. Допустимый дисбаланс 15 гс-см. Остальные детали балансируют статически. Допустимый дисбаланс маховика 35 с-см, ведомого диска сцепления 18 с — см, нажимного диска сцепления с кожухом в сборе 36 гс-см.

Остальные детали балансируют статически. Допустимый дисбаланс маховика 35 с-см, ведомого диска сцепления 18 с — см, нажимного диска сцепления с кожухом в сборе 36 гс-см.

Устанавливают вкладыши коренных подшипников в гнезда блока и крышки коренных подшипников. Надевают на переднюю коренную шейку коленчатого вала заднюю шайбу упорного подшипника стороной, залитой антифрикционным сплавом к щеке коленчатого вала. Смазывают чистым моторным маслом вкладыши коренных подшипников и шейки коленчатого вала и укладывают вал в блок цилиндров.

Надевают крышки коренных подшипников на шпильки так, чтобы фиксирующие выступы на верхнем и нижнем вкладышах каждого подшипника были с одной стороны, а номера, выбитые на крышках, соответствовали номерам подшипников блока. При установке передней крышки следят за тем, чтобы фиксирующий усик задней шайбы упорного подшипника вошел в паз крышки и чтобы не было ступеньки между торцами крышки и блока.

Обслуживание мотора

Двигатели внутреннего сгорания, относящиеся к семейству ЗМЗ-53, отличаются неплохим рабочим ресурсом и надежностью, однако, как и любые другие силовые агрегаты, требуют проведения регулярного технического обслуживания. К числу подобных профилактических мер можно отнести:

К числу подобных профилактических мер можно отнести:

- Смену смазочного материала. Масло в двигатель ГАЗ-53 заливается как минеральное, так и синтетика с полусинтетикой. Менять его приходится каждые 5-6 тысяч километров пробега для первого типа, для второго – каждые 10-12 тысяч. Впрочем, синтетические масла не совсем подходят для такого двигателя, и использовать их нежелательно.

- Регулярная подтяжка креплений впускного коллектора и головок блока цилиндров. В других ситуациях проверяется затяжка раз в 30 тысяч километров, однако можно и чаще. У двигателя слабым местом является именно впускной коллектор, который зачастую идет «винтом». Подтягиваются его гайки очень просто и находятся в свободном доступе.

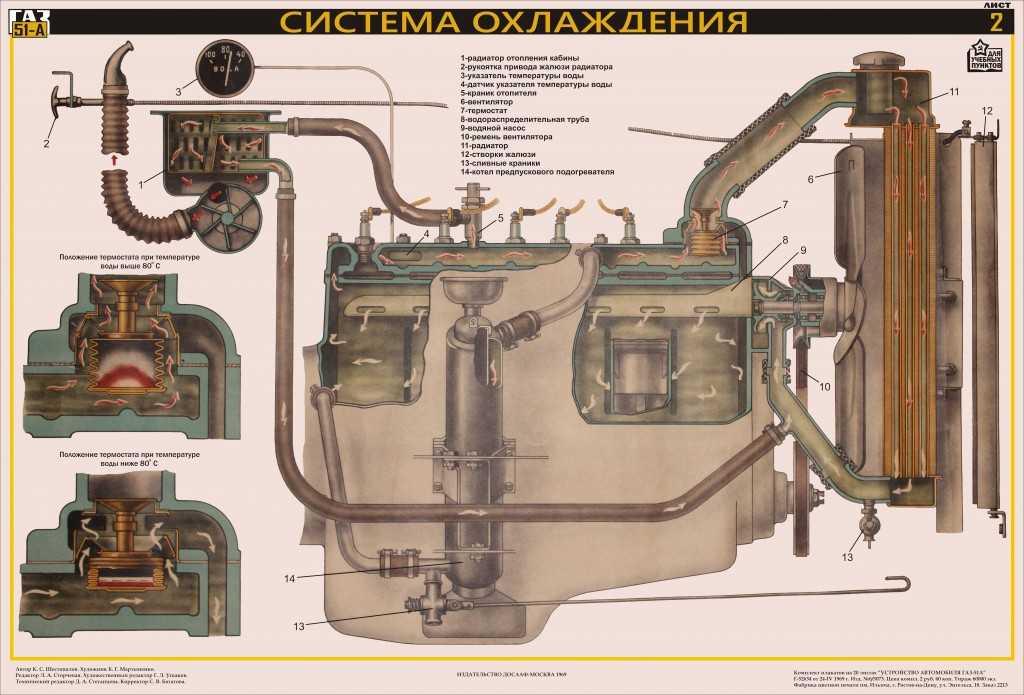

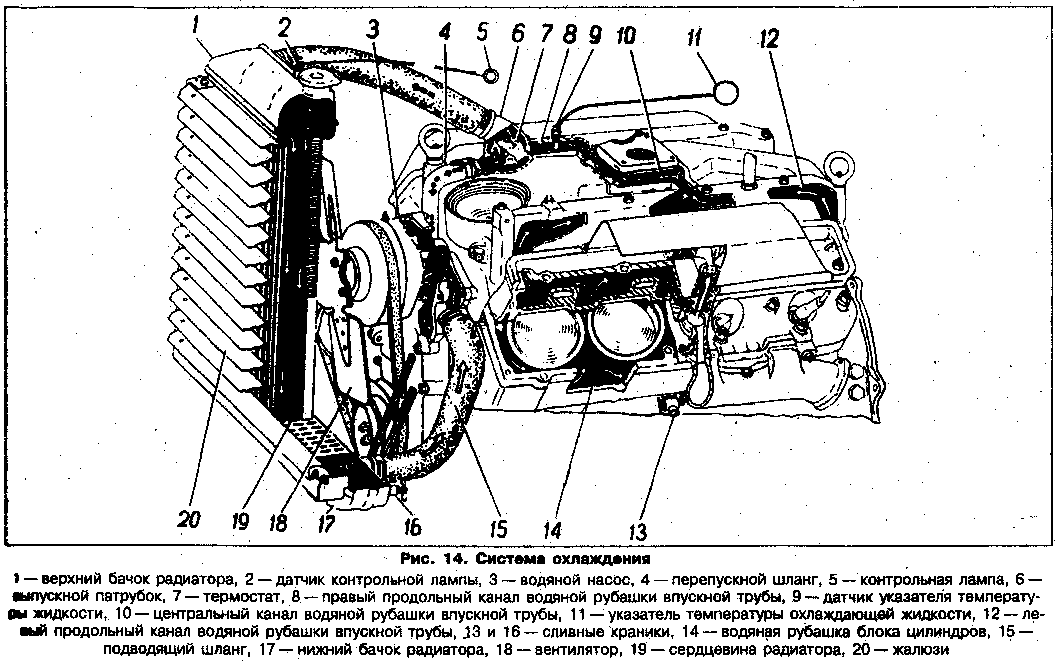

- Проверка уровня охлаждающей жидкости. Проводить ее желательно перед каждым выездом на автомобиле. Ремонт двигателя ГАЗ-53 зачастую становится последствием недостаточного уровня жидкости в системе охлаждения.

- Проверка клапанов. Их регулировку проводят только после смены прокладок ГБЦ либо если двигатель ГАЗ-53 подвергался серьезному ремонту.

В остальных случаях корректировка их работы происходит только если они начинают стучать. Сами по себе клапаны, как правило, из строя не выходят, так что в большинстве случаев их слишком сильно пережимают мастера во время работы. Как показывает практика, лучше, если они будут немного стучать.

В остальных случаях корректировка их работы происходит только если они начинают стучать. Сами по себе клапаны, как правило, из строя не выходят, так что в большинстве случаев их слишком сильно пережимают мастера во время работы. Как показывает практика, лучше, если они будут немного стучать.

Чтобы двигатель ГАЗ-53 работал как можно больше без неисправностей, необходимо регулярно проводить его диагностику, вовремя устранять неполадки и заливать только качественное моторное масло.

Профилактика и обслуживание двигателя

Двигатели внутреннего сгорания семейства ЗМЗ 53 обладают неплохим ресурсом и довольно выносливы, но чтобы этот ресурс не сокращался, не мешает проводить регулярное техническое обслуживание ДВС. К мерам профилактики и обслуживания относится:

- Регулярная замена моторного масла (для минерального типа – каждые 5-6 тыс. км пробега, для «синтетики» или «полусинтетики» – 10-12 тыс. км пробега). Но вот стоит ли заливать синтетические масла в этот «движок» – уже отдельная тема для разговора;

- Периодическая подтяжка головок блока цилиндров (ГБЦ) и креплений впускного коллектора («паука»).

Головки блока просто необходимо подтягивать через 1,5-2 тыс. км после замены прокладки ГБЦ или после проведения ремонта, связанного со снятием головки. Проверять затяжку в других случаях рекомендуется раз в 30 тыс. км, но можно и чаще при желании – хуже от этого не будет.

Головки блока просто необходимо подтягивать через 1,5-2 тыс. км после замены прокладки ГБЦ или после проведения ремонта, связанного со снятием головки. Проверять затяжку в других случаях рекомендуется раз в 30 тыс. км, но можно и чаще при желании – хуже от этого не будет.

Подтяжка ГБЦ проводится на холодном двигателе. «Паук» вообще является больным местом у ДВС, он часто идет «винтом», проверять затяжку гаек можно где-то раз в 10 тыс. км пробега. Тем более, что гайки легко доступны, и подтянуть их очень просто; - Проверка уровня воды (охлаждающей жидкости) в системе охлаждения. Такую проверку желательно делать каждый раз перед выездом в рейс. Недостаточный уровень жидкости в радиаторе неизменно приведет к перегреву ДВС и, возможно, к серьезному его ремонту;

- Регулировка клапанов газ 53. Нормально работающая система газораспределения не нуждается в постоянной проверке, регулировку необходимо проводить после замены прокладок ГБЦ или более серьезного ремонта через 1,5-2 тыс.

км. В других вариантах клапана регулируют, если они стучат. Сами по себе зажаться клапана вряд ли могут, другое дело, если мастер при регулировке их пережал.

км. В других вариантах клапана регулируют, если они стучат. Сами по себе зажаться клапана вряд ли могут, другое дело, если мастер при регулировке их пережал.

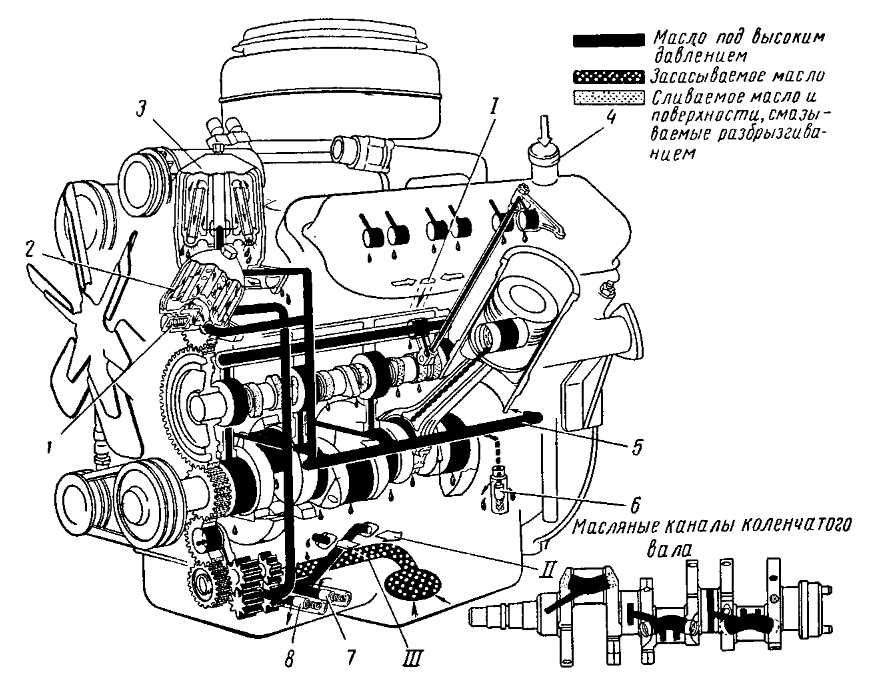

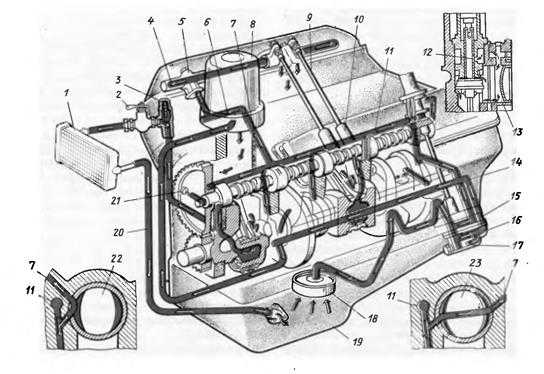

Практикой доказано – лучше клапана будут немного подстукивать, чем будут пережаты; - Проверка уровня масла в поддоне ДВС. Это необходимо делать ежедневно перед поездкой. При недостаточном уровне масле на щупе необходимо делать доливку. Также нужно следить за давлением масла по прибору в салоне автомобиля. Прибор и датчик давления обязательно должны быть исправны!;

- Внешний осмотр двигателя на предмет течи масла. Болезнью ЗМЗ 53 является течь масла через задний коренной подшипник, поэтому проверку лучше проводить на смотровой яме.

Для того чтобы как можно дольше мотор автомобиля ГАЗ 53 обходился без капитального ремонта, необходимо регулярно диагностировать неисправности и поддерживать должное состояние двигателя, незамедлительно ликвидировать все неполадки, которые имеют отношение к изнашиванию деталей мотора, а также использовать рекомендуемое производителями топливо и моторное масло.

По возможности нужно предохранять поршни и поверхность камер сгорания от нагара.

Систематическая диагностика двигателя

В систематической проверке нуждаются крепления головок цилиндров к блоку цилиндров. Если крепление ослабло, то гайки необходимо подтянуть. Перед этим желательно слить из системы охлаждающую жидкость, после этого нужно ослабить крепление впускной трубы к головкам цилиндров, дабы избежать влияния подтяжки головки одного цилиндра на другую.

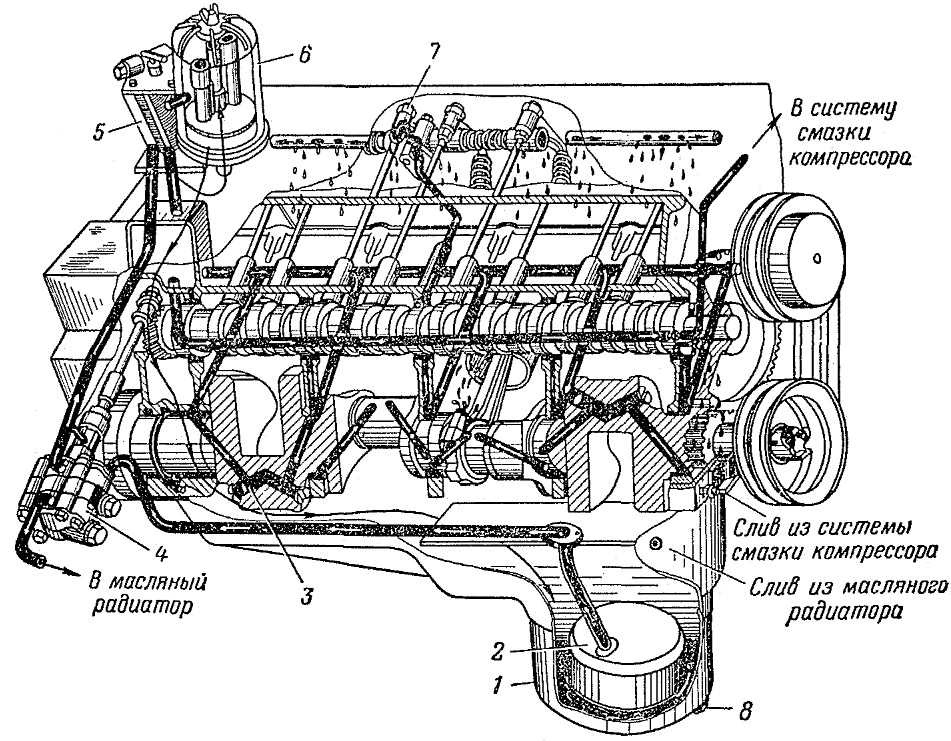

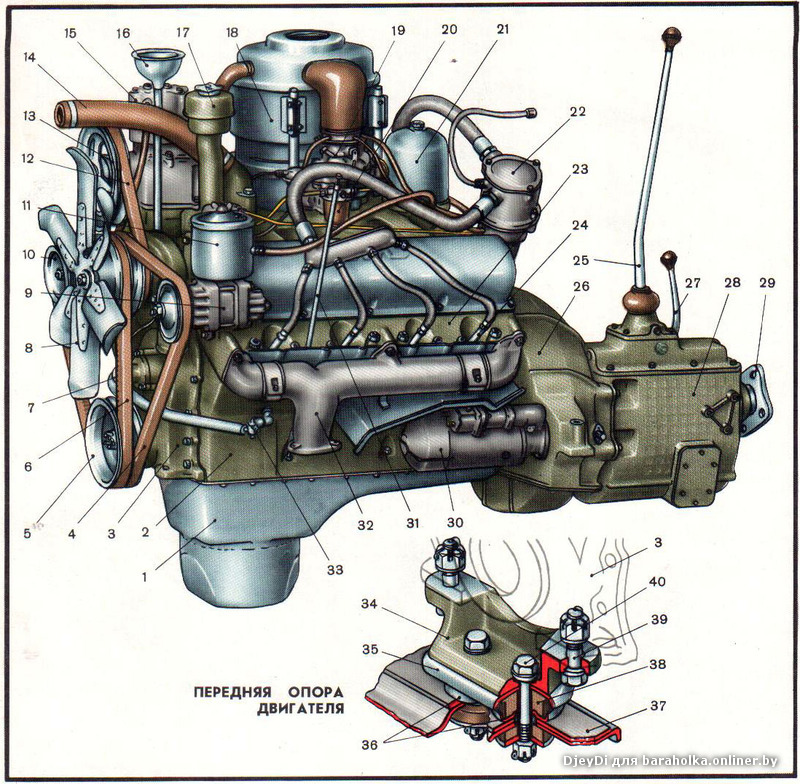

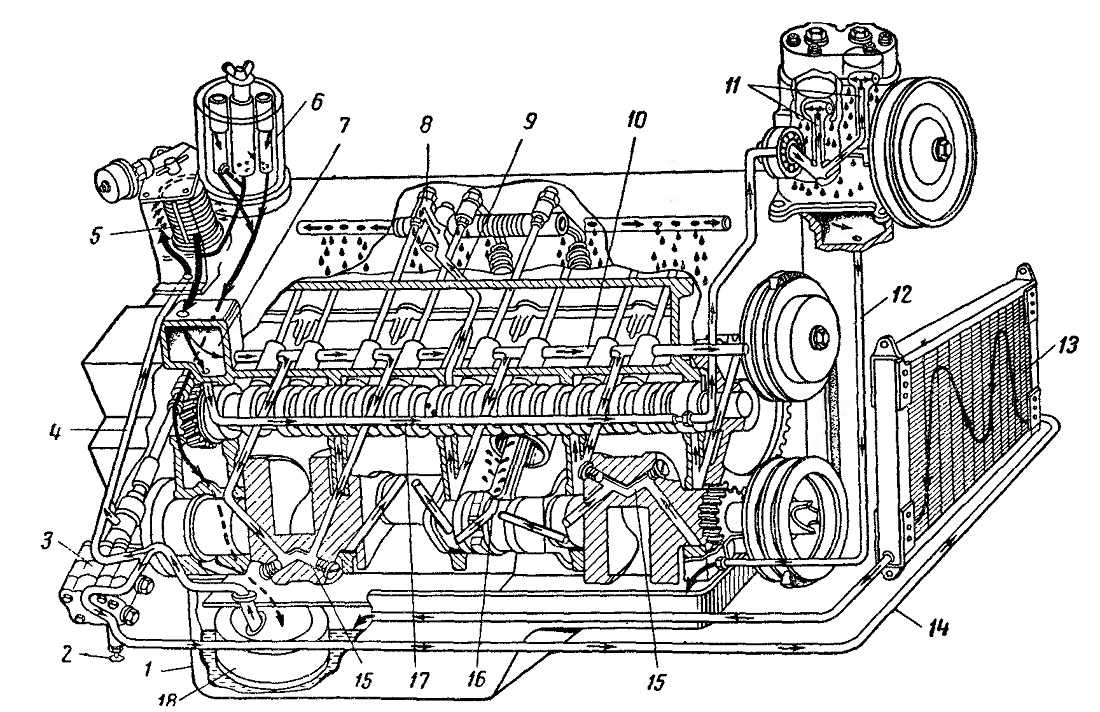

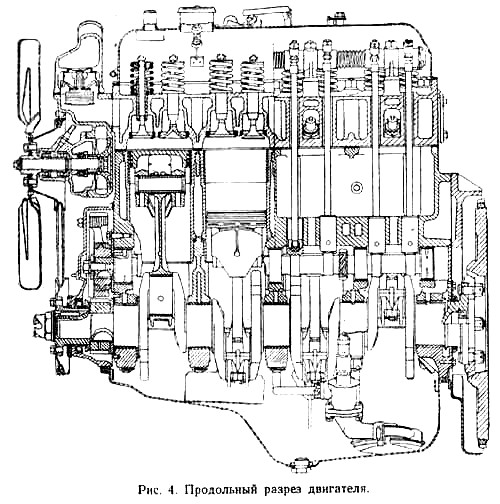

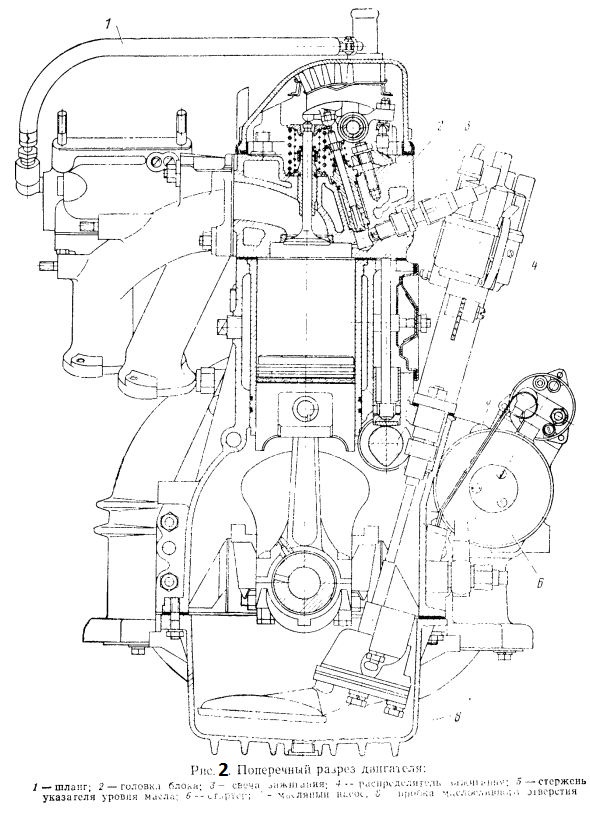

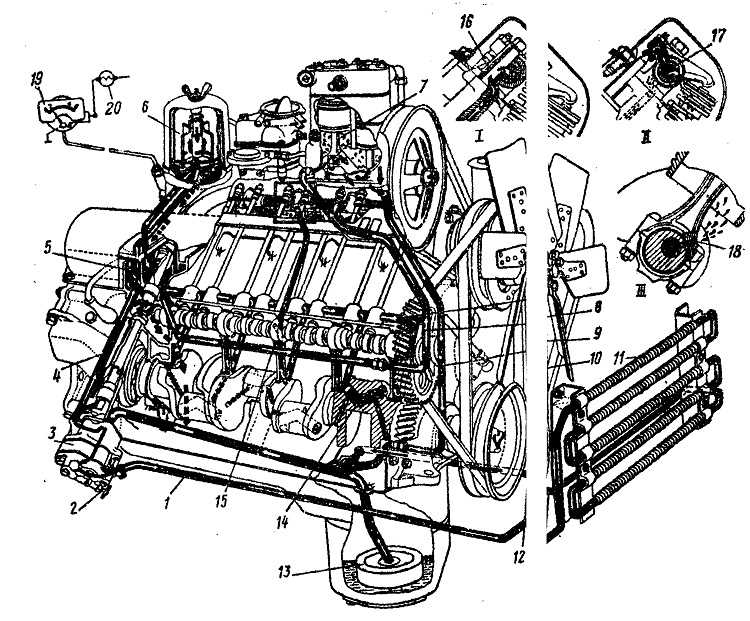

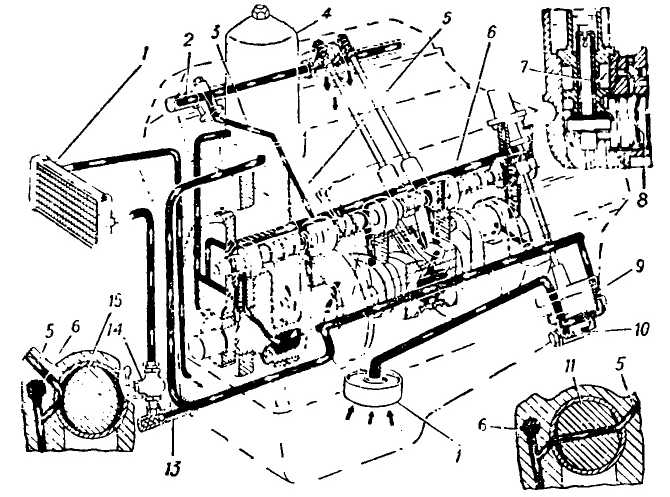

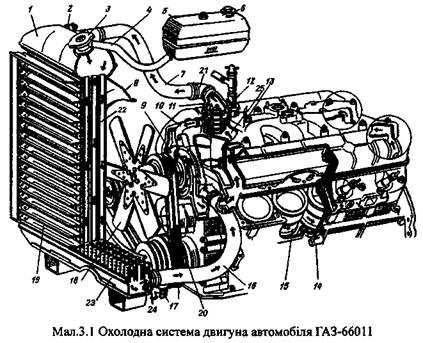

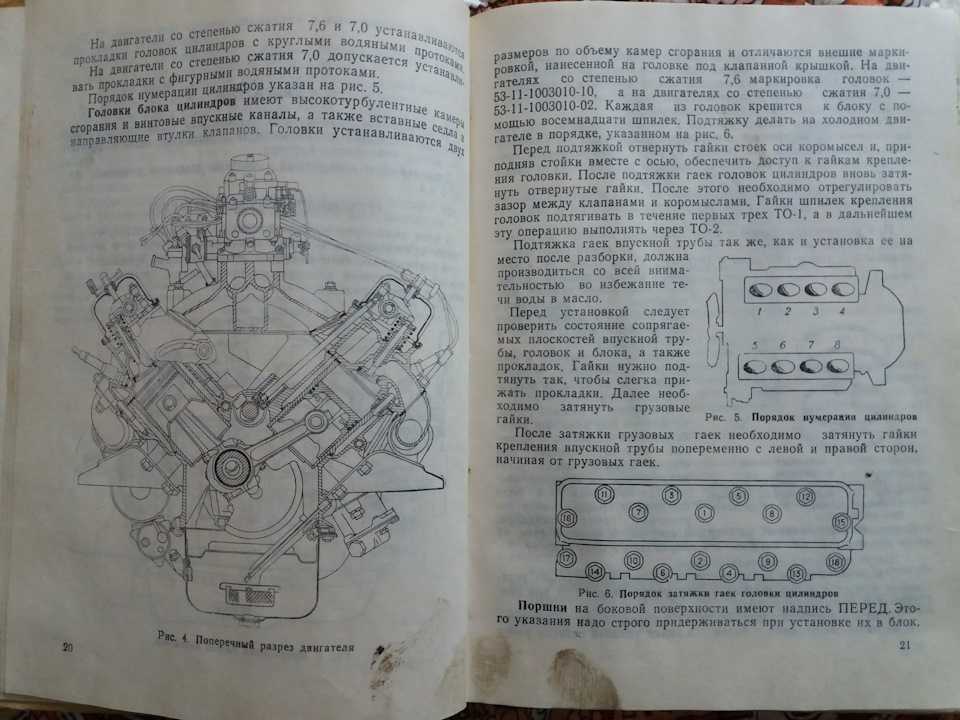

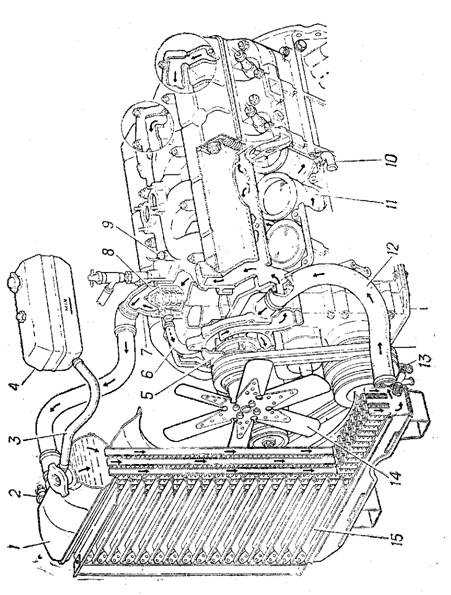

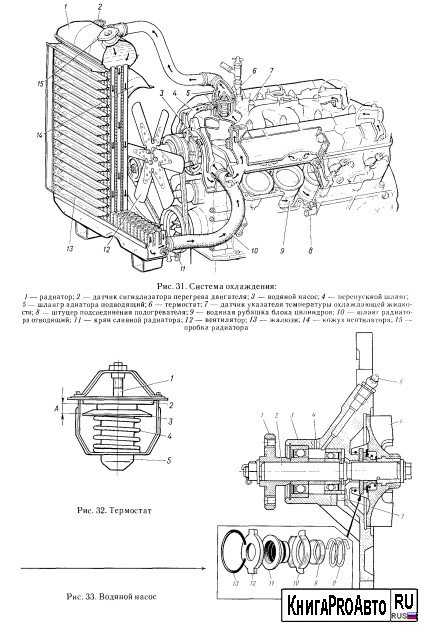

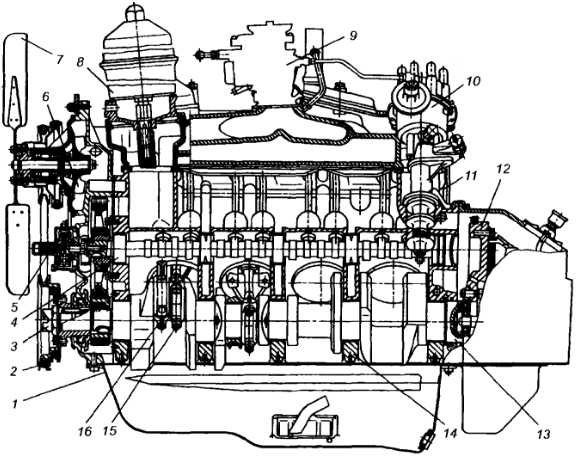

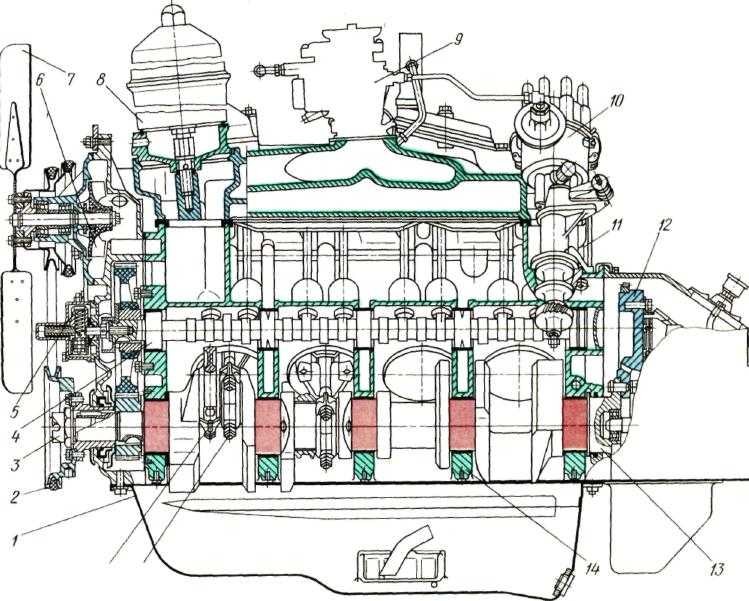

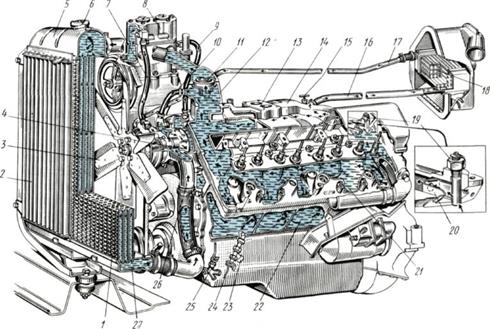

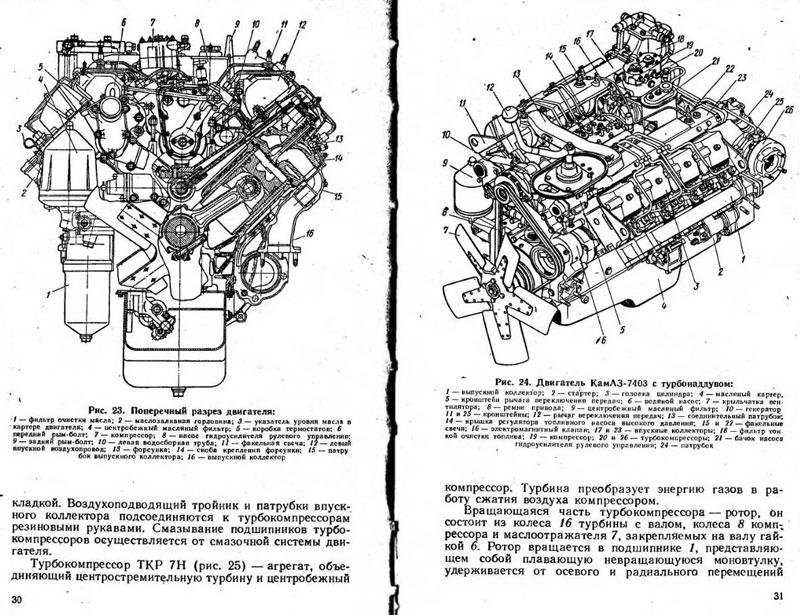

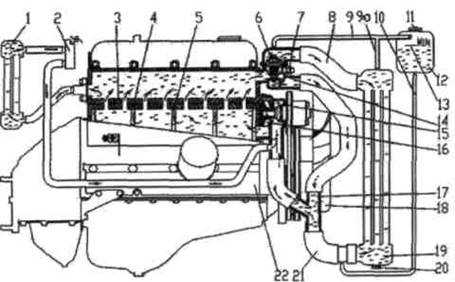

на фото устройство двигателя грузовика ГАЗ-53

Только после этого гайки крепления подтягивают при помощи динамометрического ключа. Такую подтяжку рекомендуют делать при первых трёх технических обслуживаниях автомобиля. Потом подтяжку делают немного реже — каждое ТО-2.

Как говорилось выше, при использовании рекомендуемого топлива и смазочных материалов, ремонта двигателя вполне можно избежать, нагар на поршнях и камерах внутреннего сгорания будет небольшим и никаким образом не повлияет на работу мотора. Но если пренебрегать рекомендациями производителей, то отложения нагара будет значительными, а это в свою очередь приведёт к детонации, снижению мощности и повышению расхода горюче-смазочных материалов.

Но если пренебрегать рекомендациями производителей, то отложения нагара будет значительными, а это в свою очередь приведёт к детонации, снижению мощности и повышению расхода горюче-смазочных материалов.

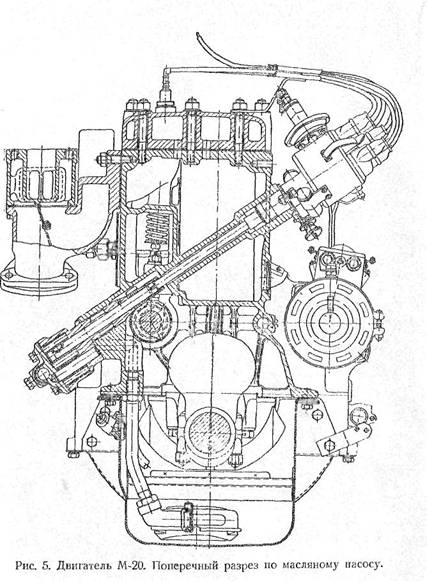

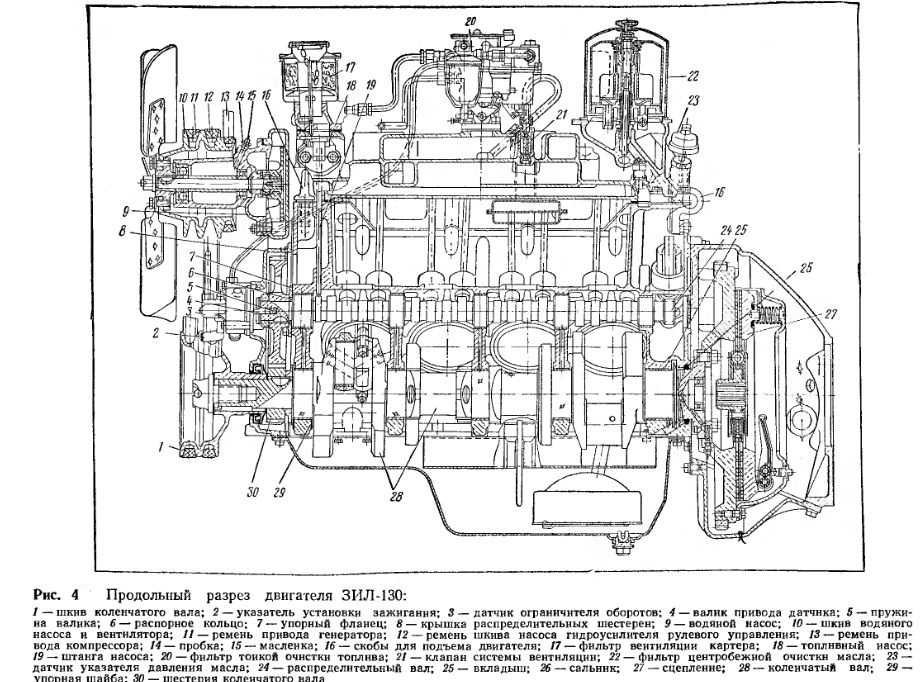

схема устройства двигателя автомобиля ГАЗ-53

Как удалить нагар

Для того чтобы избавиться от нагара, необходимо хорошо очистить днища поршней и стенки камер внутреннего сгорания. В нагаре содержится большое количество ядовитых веществ, и нужно хорошо следить за тем, чтобы они не попали в дыхательные пути. Для этого нагар хорошо смазывают керосином.

Двигатель ГАЗ-53: технические характеристики

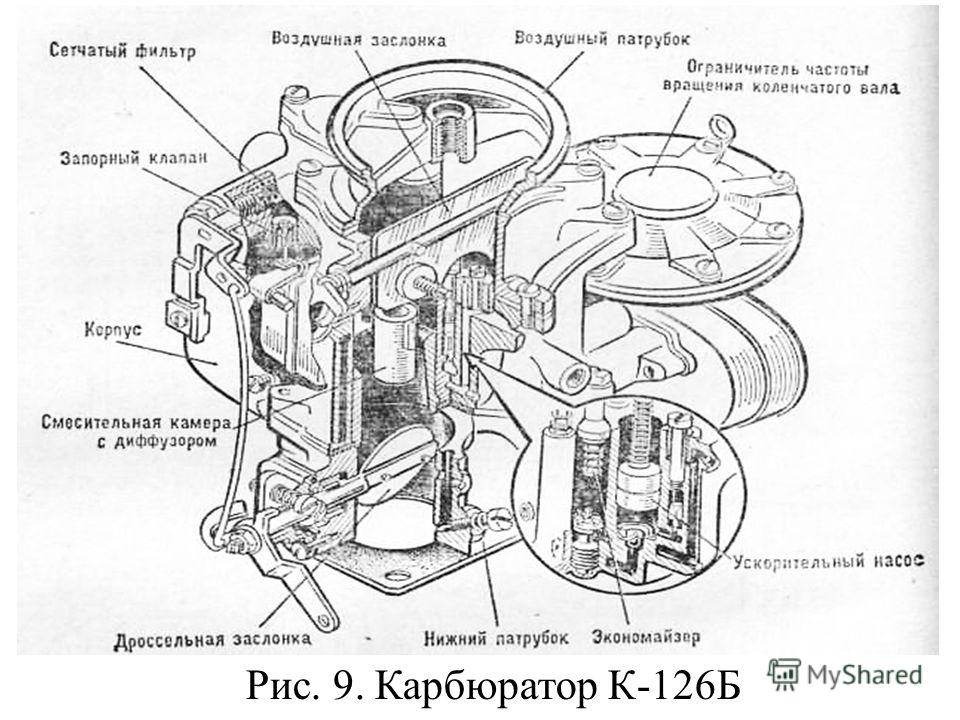

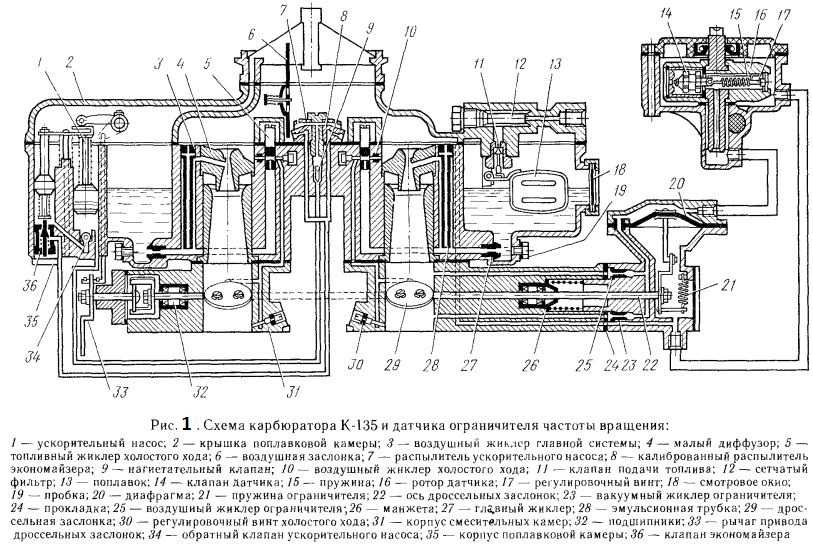

Транспортные средства данной марки комплектуются несколькими модификациями силовых агрегатов. Начиная с 1966 года, на автомобили ГАЗ производилась установка двигателя ГАЗ-53. Модель комплектовалась карбюратором К-126Б и имела верхнее расположение клапанов. Нескольким позднее характеристика двигателя ГАЗ-53 изменилась, поскольку карбюратор был заменен на К-135.

У этого мотора небольшой ход поршня и объем цилиндров. Многие придерживаются мнения, что детали других ДВС из одной линейки можно установить на двигатель ГАЗ-53. Технические характеристики этих моторов несколько разные, поэтому их элементы не являются взаимозаменяемыми. Отличаются не только блоки цилиндров, но и ГБЦ, поршневая группа и коленчатый вал.

Сборка двигателя автомобиля ГАЗ-66, ГАЗ-53

Для сборки двигателя, так же как и для его разборки, блок цилиндров двигателя в сборе с картером сцепления закрепляют на стенде (см. рис. 1). Все детали двигателя перед сборкой подбирают по размерам, тщательно промывают, продувают сжатым воздухом и протирают чистыми салфетками. Все резьбовые соединения (шпильки, пробки, штуцера и т. д.), если они вывертывались при разборке или были заменены, необходимо ставить на сурике или свинцовых белилах, разведенных натуральной олифой.

Неразъемные соединения (заглушки блока и головок цилиндров) ставят на нитролаке.

К постановке на ремонтируемый двигатель не допускаются:

— шплинты и шплинтовочная проволока, бывшие в употреблении;

— пружинные шайбы, потерявшие упругость;

— болты и шпильки с вытянувшейся резьбой;

— гайки и болты с изношенными гранями;

— детали, имеющие на резьбе более двух забоин или вмятин или сорванные нитки резьбы;

Собирают двигатель в порядке, обратном разборке.

Ниже приводятся отдельные рекомендации и дополнительные требования по сборке двигателя.

При замене гильз цилиндров перед установкой гильзу подбирают по гнезду в блоке цилиндров.

Гильзы подбирают при помощи точной металлической линейки и набора щупов следующим образом:

— гильза, установленная на свое место в блоке цилиндров без уплотнительных прокладок, должна утопать относительно привалочной поверхности блока цилиндров.

Линейку устанавливают на привалочную поверхность, а щуп вводят в зазор между линейкой и торцом гильзы (рис. 2).

Толщину прокладки выбирают таким образом, чтобы после установки гильзы с прокладкой было обеспечено возвышение ее над поверхностью блока цилиндров в пределах 0,02—0,09 мм.

Уплотнительные прокладки выпускают различной толщины:

0,3; 0,2; 0,15 и 0,1 мм. В зависимости от зазора на гильзу цилиндра надевают ту или иную прокладку, иногда необходимую величину получают набором прокладок различной толщины.

После установки в блок цилиндров гильзы закрепляют втулками-зажимами (см. рис. 3).

В качестве заднего сальника на двигателях применяют асбестовый шнур, пропитанный масляно-графитовой смесью. В гнезда блока цилиндров и сальникодержателя укладывают шнур длиной 140 мм. При помощи приспособления шнур опрессовывают в своих гнездах легкими ударами молотка, как указано на рис. 4. Не снимая приспособления, подрезают концы шнура заподлицо с плоскостью разъема сальникодержателя. Срез должен быть ровным, разлохмачивание концов и неровный срез не допускаются.

При сборке коленчатого вала с маховиком и сцеплением соблюдают следующие требования.

Гайки крепления маховика затягивают, обеспечивая момент 7,6—8,3 кГм.

При сборке сцепления ведомый диск устанавливают демпфером к нажимному диску и центрируют по подшипнику коленчатого вала (в качестве оправки может быть использован ведущий вал коробки передач).

Метки «О», выбитые на кожухе нажимного диска и маховика около одного из отверстий для болтов крепления кожуха, необходимо совместить.

Коленчатый вал в сборе с маховиком и сцеплением должны быть динамически сбалансированы. Допустимый дисбаланс 70 Гсм.

При балансировке снимают лишнюю массу с тяжелой стороны высверливанием металла маховика на расстоянии 6 мм от зубчатого венца сверлом диаметром 8 мм на глубину не более 10 мм.

Если дисбаланс собранного вала превышает 180 Гсм, вал разбирают и балансируют каждую деталь отдельно. Дисбаланс маховика не должен превышать 35 Гсм; дисбаланс нажимного диска в сборе с кожухом — 36 Гсм; Дисбаланс ведомого диска— 18 Гсм.

Крышки коренных подшипников устанавливают так, чтобы фиксирующие выступы вкладышей находились с одной стороны, а номера или метки, выбитые на крышках, соответствовали номерам постелей. При установке передней крышки необходимо следить, чтобы фиксирующий усик задней шайбы упорного подшипника вошел в паз крышки, и чтобы не образовывалось ступеньки между торцом крышки и торцом блока цилиндров.

Гайки крепления крышек коренных подшипников затянуть (момент 11—12 кГм). После затяжки и шплинтовки гаек крышек коренных подшипников коленчатый вал должен легко вращаться от небольших усилий.

После затяжки и шплинтовки гаек крышек коренных подшипников коленчатый вал должен легко вращаться от небольших усилий.

После напрессовки шестерни коленчатого вала (рис. 5) при помощи съемника и упорной втулки проверить осевой зазор коленчатого вала, для чего отжать коленчатый вал к заднему концу двигателя и при помощи щупа определить зазор между торцом задней шайбы упорного подшипника и торцом передней коренной шейки коленчатого вала (рис. 6). Зазор должен быть в пределах 0,075 — 0,175 мм.

При сборке деталей шатунно-поршневой группы необходимо соблюдать следующие требования.

Поршневые пальцы подбирают к шатунам так, чтобы при комнатной температуре (+18 0 С) слегка смазанный палец плавно перемещался в отверстии шатуна под легким усилием большого пальца руки.

Перед сборкой поршни нагревают в горячей воде до +70 0 С.

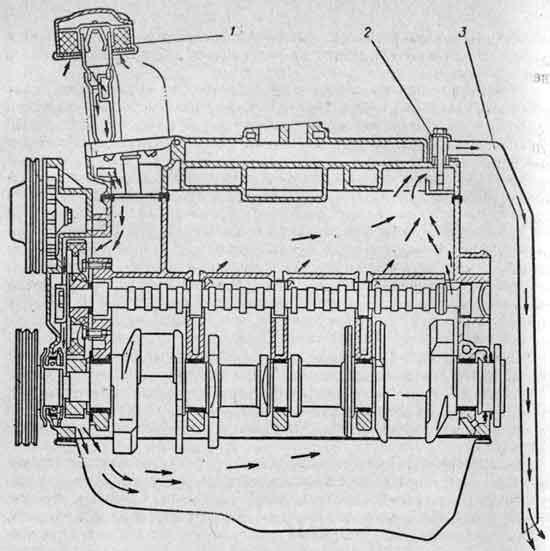

Диагностика двигателя

Регулярная проверка необходима для блока цилиндров. Если его крепления ослабевают, подтягивают гайки. Прежде чем проводить такие работы, из системы сливается вся охлаждающая жидкость и ослабевается крепление впускной трубы — это позволяет не допускать воздействия подтяжки одной головки цилиндра на остальные.

Прежде чем проводить такие работы, из системы сливается вся охлаждающая жидкость и ослабевается крепление впускной трубы — это позволяет не допускать воздействия подтяжки одной головки цилиндра на остальные.

После проведения таких процедур динамометрическим ключом закручиваются гайки. Такую работу производитель рекомендует осуществлять первые три технических обслуживания, затем ее частоту можно сократить до каждого второго.

Двигатель ГАЗ-53 не требует проведения ремонта при условии использования смазочных материалов и топлива высокого качества. В таком случае образующийся на поршнях и внутри камеры сгорания нагар будет небольшим и не станет оказывать никакого влияния на работу мотора.

Несоблюдение банальных правил может привести к детонации, увеличению расхода и понижению мощности.

Замена поршневых колец

Главным признаком того, что пришла пора менять поршневые кольца, становится увеличение расхода смазочного материала. В норме он составляет 400 г на 100 километров пробега. В комплект поршневых колец входят стальные диски и компрессионное кольцо из чугуна.

В комплект поршневых колец входят стальные диски и компрессионное кольцо из чугуна.

С гильз цилиндров во время замены удаляют неизношенный участок пояска, а ГБЦ очищаются от нагара.

Газораспределительный механизм также требует регулярной диагностики. Зазоры клапанов проверяются только при работающем вхолостую двигателе и опущенном до упора толкателе.

______________________________________________________________________________

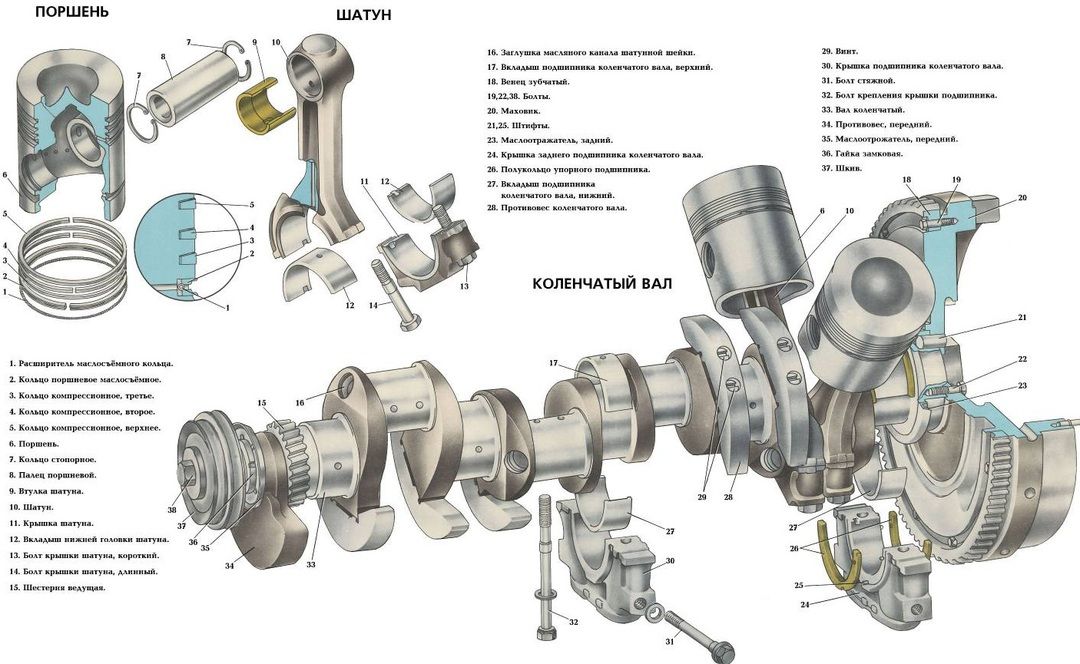

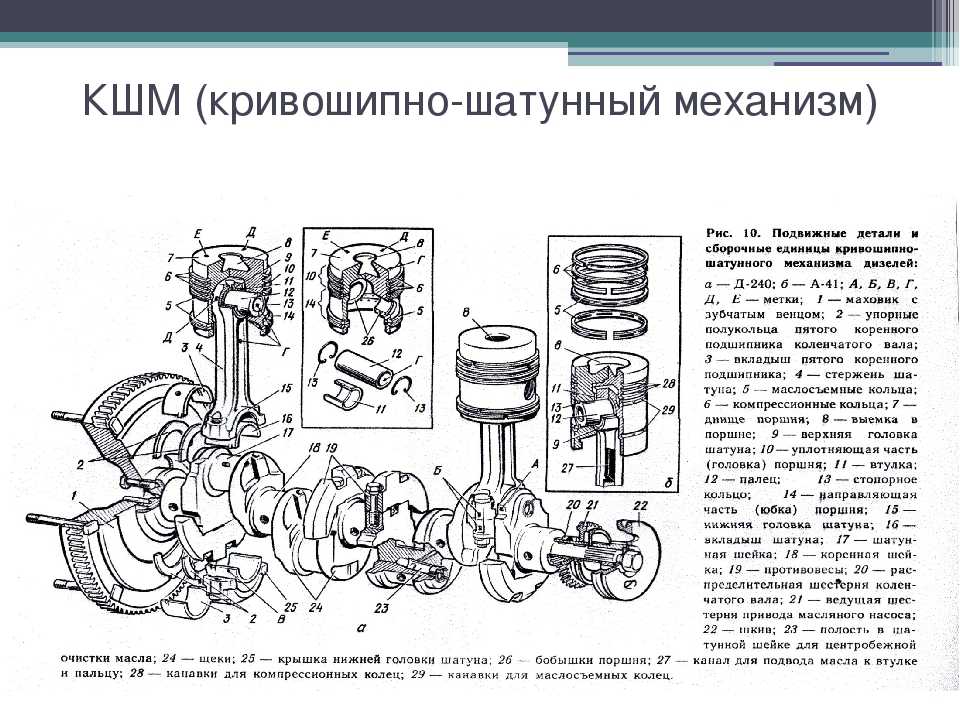

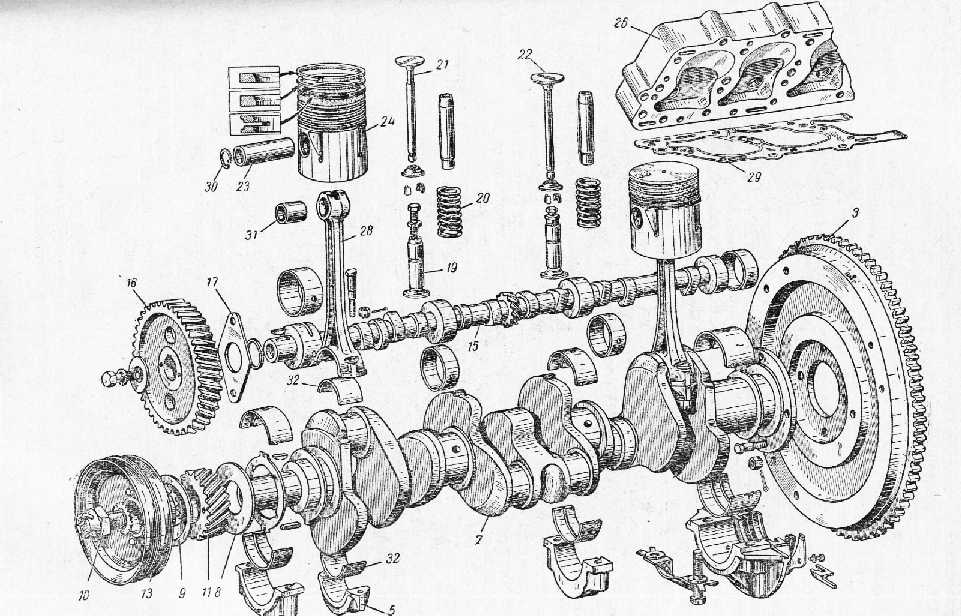

Коленвал и поршневая группа двигателя ГАЗ-53

Коленвал двигателя ГАЗ-53 Коленвал ГАЗ-53 отлит из высокопрочного чугуна, модифицированного магнием, имеет пять опор, четыре шатунные шейки и шесть противовесов. Коленчатый вал ГАЗ-53 статически и динамически сбалансирован. Коренные и шатунные шейки полые. Полости в шатунных шейках герметически закрыты резьбовыми пробками. Масло от коренных подшипников подается к шатунным через сверления в коленчатом валу и полости в шатунных шейках. Эти полости используются как грязеуловители, в которых при работе двигателя под действием центробежных сил откладываются тяжелые частицы, имеющиеся в масле, в результате чего в шатунные подшипники поступает дополнительно очищенное масло. Рис.1. Передний конец коленвала ГАЗ-53 и привод распределительного вала 1 — ступица шкива; 2 — шпонка; 3 — крышка распределительных шестерен; 4 — датчик ограничители частоты вращения; 5 — эксцентрик привода бензонасоса; 6 — балансир; 7 — упорный фланец; 8 — распорное кольцо; 9 — шестерня распределительного вала; 10 — штифт; 11, 12 — соответственно задняя и передняя упорные шайбы; 13 — упорная шайба; 14 — шпонка; 15 — шестерня коленчатого вала; 16, 17 — маслоотражатели; 18 — сальник; 19 — пылеотражатель; 20 — заглушка Осевое перемещение коленвала ГАЗ-53 ограничивается двумя шайбами, расположенными по обе стороны от опоры первой коренной шейки (рис.1). Упорные шайбы изготовлены из стальной ленты, залитой баббитовым или алюминиевым сплавом. Задняя шайба 11 обращена залитой стороной к щеке коленчатого вала и удерживается от вращения специальным уступом, входящим в паз на крышке переднего подшипника. Передняя шайба 12 обращена залитой стороной к носку коленчатого вала, опирается на стальную шайбу 13 и удерживается от вращения двумя штифтами 10, запрессованными в блок цилиндров и крышку переднего подшипника.

Рис.1. Передний конец коленвала ГАЗ-53 и привод распределительного вала 1 — ступица шкива; 2 — шпонка; 3 — крышка распределительных шестерен; 4 — датчик ограничители частоты вращения; 5 — эксцентрик привода бензонасоса; 6 — балансир; 7 — упорный фланец; 8 — распорное кольцо; 9 — шестерня распределительного вала; 10 — штифт; 11, 12 — соответственно задняя и передняя упорные шайбы; 13 — упорная шайба; 14 — шпонка; 15 — шестерня коленчатого вала; 16, 17 — маслоотражатели; 18 — сальник; 19 — пылеотражатель; 20 — заглушка Осевое перемещение коленвала ГАЗ-53 ограничивается двумя шайбами, расположенными по обе стороны от опоры первой коренной шейки (рис.1). Упорные шайбы изготовлены из стальной ленты, залитой баббитовым или алюминиевым сплавом. Задняя шайба 11 обращена залитой стороной к щеке коленчатого вала и удерживается от вращения специальным уступом, входящим в паз на крышке переднего подшипника. Передняя шайба 12 обращена залитой стороной к носку коленчатого вала, опирается на стальную шайбу 13 и удерживается от вращения двумя штифтами 10, запрессованными в блок цилиндров и крышку переднего подшипника. Храповик, предназначенный для проворачивания коленчатого вала ГАЗ-53 пусковой рукояткой ввернут в торцовое отверстие носка коленчатого вала. Храповик стягивает все детали, расположенные на носке коленвала: ступицу шкива 1, маслоотражатель 16, шестерню коленчатого вала 15, упорную шайбу 13. Для предотвращения подтекания масла по шпоночному пазу ступицы в последний вставлен резиновый уплотнитель. К фланцу ступицы коленвала ГАЗ-53 привернут шкив привода водяного насоса. Один из болтов крепления шкива смещен, что позволяет устанавливать его только в одном положении. Передний конец коленчатого вала уплотняется резиновым самоподвижным сальником, расположенным в выточке крышки распределительных шестерен 3. Задний конец коленчатого вала ГАЗ-53 (рис.2) уплотняется сальником из асбестового шнура. Отрезки асбестового шнура 3, 7, пропитанного маслографитовом смесью, укладывают в специальные канавки блока цилиндров и сальникодержателя, обжимают, а затем подрезают заподлицо с плоскостью разъема. Шейка коленчатого вала, по которой работает сальник, имеет маслосгонную накатку А.

Храповик, предназначенный для проворачивания коленчатого вала ГАЗ-53 пусковой рукояткой ввернут в торцовое отверстие носка коленчатого вала. Храповик стягивает все детали, расположенные на носке коленвала: ступицу шкива 1, маслоотражатель 16, шестерню коленчатого вала 15, упорную шайбу 13. Для предотвращения подтекания масла по шпоночному пазу ступицы в последний вставлен резиновый уплотнитель. К фланцу ступицы коленвала ГАЗ-53 привернут шкив привода водяного насоса. Один из болтов крепления шкива смещен, что позволяет устанавливать его только в одном положении. Передний конец коленчатого вала уплотняется резиновым самоподвижным сальником, расположенным в выточке крышки распределительных шестерен 3. Задний конец коленчатого вала ГАЗ-53 (рис.2) уплотняется сальником из асбестового шнура. Отрезки асбестового шнура 3, 7, пропитанного маслографитовом смесью, укладывают в специальные канавки блока цилиндров и сальникодержателя, обжимают, а затем подрезают заподлицо с плоскостью разъема. Шейка коленчатого вала, по которой работает сальник, имеет маслосгонную накатку А.

Рис. 2. Уплотнение заднего конца коленвала ГАЗ-53 а — задний конец коленчатого вала; б — сальникодержатель и уплотняющие детали; 1— масляный картер; 2 — прокладка масляного картера; 3,7 — соответственно нижний и верхний отрезки асбестового шнура;4— сальникодержатель; 5 — крышка коренного подшипника; 6 — вкладыш коренного подшипника; 8 — блок цилиндров; 9— боковой уплотнитель; А — маслосгонная накатка; Б — гребень; В — маслоподводящая канавка Для уменьшения количества масла, поступающего к заднему сальнику, на коленчатом валу имеется маслоотражательный гребень Б. Боковые поверхности сальникодержателя уплотняются специальными резиновыми уплотнителями 9, установленными в прорези сальникодержателя. Задний конец вала имеет фланец для крепления маховика и гнездо для установки подшипника переднего конца первичного вала коробки передач. Маховик ГАЗ-53 отлит из серого чугуна и имеет стальной зубчатый обод для пуска двигателя стартером. Маховик крепится к коленчатому валу ГАЗ-53 четырьмя болтами, один из которых смещен, что позволяет собирать коленчатый вал и маховик в одном строго определенном положении.

Вкладыши коренных и шатунных подшипников ГАЗ-53 изготавливают из стальной ленты, залитой сплавом алюминия с оловом. Коренные и шатунные вкладыши ГАЗ-53 соответственно взаимозаменяемы. Коренные вкладыши имеют кольцевую канавку и посередине отверстие. Шатунные вкладыши ГАЗ-53 имеют отверстие для подачи масла из верхнего вкладыша через сверление в шатуне на смазку зеркала цилиндра, в нижнем вкладыше это отверстие сохранено для обеспечения взаимозаменяемости. Весь узел (вкладыши, их постели в блоке цилиндров и в шатуне, шейки коленчатого вала) изготовлены с высокой степенью точности. Поэтому подгонка вкладышей при замене недопустима. В процессе работы коренные и шатунные шейки коленчатого вала ГАЗ-53 в результате изнашивания теряют свою первоначальную геометрическую форму. Это снижает работоспособность как подшипников коленчатого вала, так и всего кривошипно-шатунного механизма. Перекосы, которые возникают в этом случае в кривошипно-шатунном механизме, вызывают повышенное изнашивание гильз цилиндров и поршневых колец.

Вкладыши коренных и шатунных подшипников ГАЗ-53 изготавливают из стальной ленты, залитой сплавом алюминия с оловом. Коренные и шатунные вкладыши ГАЗ-53 соответственно взаимозаменяемы. Коренные вкладыши имеют кольцевую канавку и посередине отверстие. Шатунные вкладыши ГАЗ-53 имеют отверстие для подачи масла из верхнего вкладыша через сверление в шатуне на смазку зеркала цилиндра, в нижнем вкладыше это отверстие сохранено для обеспечения взаимозаменяемости. Весь узел (вкладыши, их постели в блоке цилиндров и в шатуне, шейки коленчатого вала) изготовлены с высокой степенью точности. Поэтому подгонка вкладышей при замене недопустима. В процессе работы коренные и шатунные шейки коленчатого вала ГАЗ-53 в результате изнашивания теряют свою первоначальную геометрическую форму. Это снижает работоспособность как подшипников коленчатого вала, так и всего кривошипно-шатунного механизма. Перекосы, которые возникают в этом случае в кривошипно-шатунном механизме, вызывают повышенное изнашивание гильз цилиндров и поршневых колец. Они могут служить также причиной выталкивания поршневым пальцем стопорных колец из канавок в поршне и выхода поршневого пальца из поршня, что приводит к глубоким задирам зеркала цилиндра. Изнашивание коренных шеек более интенсивное, чем шатунных. Шейки коленвала ГАЗ-53 в результате изнашивания принимают форму неправильного конуса и овала. Если в результате замеров установлено, что конусность или овальность шеек более 0,05 мм, то вал перешлифовывают на ближайший ремонтный размер. Операцию перешлифовки коленвала ГАЗ-53 производят на специальном оборудовании. Ремонтные размеры вкладышей коренных и шатунных подшипников ГАЗ-53, выпускаемых заводами-изготовителями, уменьшены по сравнению с номинальным размером: ремонтный размер I на 0,25 мм; II — на 0,5 мм; III— на 0,75 мм и т. д. до 1,5 мм. Перешлифовывают, как правило, все шатунные или все коренные шейки на один и тот же размер. При этом ремонтный размер шатунных шеек может быть отличным от ремонтного размера коренных. После шлифовки шейки коленчатого вала полируют шлифовальной шкуркой.

Они могут служить также причиной выталкивания поршневым пальцем стопорных колец из канавок в поршне и выхода поршневого пальца из поршня, что приводит к глубоким задирам зеркала цилиндра. Изнашивание коренных шеек более интенсивное, чем шатунных. Шейки коленвала ГАЗ-53 в результате изнашивания принимают форму неправильного конуса и овала. Если в результате замеров установлено, что конусность или овальность шеек более 0,05 мм, то вал перешлифовывают на ближайший ремонтный размер. Операцию перешлифовки коленвала ГАЗ-53 производят на специальном оборудовании. Ремонтные размеры вкладышей коренных и шатунных подшипников ГАЗ-53, выпускаемых заводами-изготовителями, уменьшены по сравнению с номинальным размером: ремонтный размер I на 0,25 мм; II — на 0,5 мм; III— на 0,75 мм и т. д. до 1,5 мм. Перешлифовывают, как правило, все шатунные или все коренные шейки на один и тот же размер. При этом ремонтный размер шатунных шеек может быть отличным от ремонтного размера коренных. После шлифовки шейки коленчатого вала полируют шлифовальной шкуркой. После ремонта все масляные каналы в коленчатом валу ГАЗ-53 и полости в шатунных шейках тщательно промывают и продувают сжатым воздухом. Поршни и шатуны двигателя ГАЗ-53 Поршни двигателя ГАЗ-53 изготавливают из алюминиевого сплава. Головка поршня цилиндрическая с плоским днищем. На головке поршня имеются три канавки, в которых располагаются поршневые кольца — два компрессионных и одно маслосъемное. Юбка поршня ГАЗ-53 в поперечном сечении — овал, а в продольном — конус. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца, а большее основание конуса — внизу юбки. В средней части поршня выполнены бобышки с отверстиями под поршневой палец. В отверстиях проточены канавки для стопорных колец. Под бобышками имеются приливы для подгонки поршней по весу. Во избежание стука при переходе поршня ГАЗ-53 через мертвые точки ось отверстия под поршневой палец смещена относительно оси поршня на 1,5 мм. Поверхности поршней для улучшения прирабатываемости покрыты слоем олова.