Ростехнадзор разъясняет: Вопросы эксплуатации автосамосвалов

Вопрос:

Требуется ли производить прием в эксплуатацию согласно » п. 201 ПБ 05-619-03, автосамосвалов БелАЗ 7555 и гидравлических экскаваторов, с участием представителя территориальных органов Ростехнадзора России, если монтаж не производится (доставка «своим ходом» или на спец. автомобилях)?

Ответ: Согласно » пункта 201 Правил безопасности при разработке угольных месторождений открытым способом, утвержденных постановлением Госгортехнадзора России (ПБ 05-619-03), прием в эксплуатацию горных, транспортных, строительно-дорожных машин, технологического оборудования (далее — технологическое оборудование) после монтажа и капитального ремонта производится с участием представителя территориальных органов Госгортехнадзора России.

Транспортные средства, прошедшие техническое обслуживание и ремонт, должны отвечать требованиям, регламентирующим техническое состояние и оборудование транспортных средств, в части, относящейся к обеспечению безопасности движения, что должно подтверждаться соответствующим документом.

Вопрос от 23.03.2018:

В соответствии с » п. 736 Федеральных норм и правил в области промышленной безопасности «Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых», утвержденных приказом Ростехнадзора от 11.12.2013 № 599, при погрузке горной массы экскаваторами кабина самосвала должна быть перекрыта защитным козырьком, обеспечивающим безопасность водителя. Нарушаются ли требования правил при эксплуатации самосвалов с шарнирно-сочлененной рамой (например: Komatsu НМ400 и Bell B40D), в конструкции которых не предусмотрен козырек над кабиной?

Ответ: На основании » п. 1. Федеральных норм и правил в области промышленной безопасности «Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых», утвержденных приказом Ростехнадзора от 11.12.2013 № 599, устанавливают требования, направленные на обеспечение промышленной безопасности, предупреждение аварий, случаев производственного травматизма на объектах ведения горных работ и переработки негорючих, твердых полезных ископаемых».

Согласно » п. 56 Федеральных норм и правил в области промышленной безопасности «Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых», утвержденных приказом Ростехнадзора от 11.12.2013 № 599 «Эксплуатация, обслуживание технических устройств, их монтаж и демонтаж должны производиться в соответствии с руководством по эксплуатации, техническими паспортами и другими нормативными документами заводов-изготовителей». Внесение изменений в конструкцию технических устройств, не влияющих на показатели безопасности, должно осуществляться по согласованию с заводом-изготовителем.

Согласно » п. 57 Федеральных норм и правил в области промышленной безопасности «Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых», утвержденных приказом Ростехнадзора от 11.12.2013 № 599 «Технические устройства, применяемые на опасном производственном объекте, перед применением и в процессе эксплуатации подлежат экспертизе промышленной безопасности в установленном законодательством Российской Федерации порядке, если форма оценки соответствия таких технических устройств обязательным требованиям к ним не установлена техническими регламентами».

На основании «ТР ТС 010/2011. Технического регламента Таможенного союза. О безопасности машин и оборудования» приложение 3, » Машины для землеройных, мелиоративных работ, разработки и обслуживания карьеров формой соответствия является декларирование.

Согласно » п.737 Федеральных норм и правил в области промышленной безопасности «Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых», утвержденных приказом Ростехнадзора от 11.12.2013 № 599, при отсутствии устройств защиты (козырька над кабиной) водитель автомобиля обязан выйти на время загрузки из кабины и находиться за пределами максимального радиуса опасной зоны экскаватора (погрузчика).

Вопрос от 08.2018:

Необходимо ли дополнительное образование для водителя карьерного самосвала, занятого на вывозке горной массы при наличии удостоверения тракториста-машиниста с категорией А III, а также необходимо ли водителю иметь при себе водительское удостоверение категории «С»?

Ответ: В соответствии с п. 4 ст.1 Правил допуска к управлению самоходными машинами и выдачи удостоверений тракториста-машиниста (тракториста), утвержденных постановлением Правительства от 12.07.1999 №796, удостоверение тракториста-машиниста (тракториста) подтверждает наличие права на управление самоходными машинами. К категории А III относятся внедорожные транспортные средства, разрешенная максимальная масса которых превышает 3500 кг (за исключением относящихся к категории А IV).

4 ст.1 Правил допуска к управлению самоходными машинами и выдачи удостоверений тракториста-машиниста (тракториста), утвержденных постановлением Правительства от 12.07.1999 №796, удостоверение тракториста-машиниста (тракториста) подтверждает наличие права на управление самоходными машинами. К категории А III относятся внедорожные транспортные средства, разрешенная максимальная масса которых превышает 3500 кг (за исключением относящихся к категории А IV).

В соответствии с » п. 728 Федеральных норм и правил в области промышленной безопасности «Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых», утвержденных приказом Ростехнадзора от 11.12.2013 №599 (далее ФНП № 599), водители должны иметь при себе документ на право управления автомобилем.

Дополнительно сообщаем, что в соответствии с п.731 ФНП № 599 работа на объекте открытых горных работ водителей транспортных средств должна производиться после инструктирования по мерам безопасности, практического ознакомления с маршрутами движения и выдачи удостоверения на право работы на объекте открытых горных работ.

Вопрос от 01.11.2019:

В п. 619 Правил безопасности при ведении горных работ и переработке твёрдых полезных ископаемых указано требование об укомплектовании горно-транспортного оборудования, эксплуатируемого на объектах ведения открытых горных работ, проблесковыми маячками жёлтого цвета, установленными на кабине. Но не указано, в каких случаях данные маячки должны быть включены: постоянно при работе, при перегонах и т.п. Прошу разъяснить, в каких случаях должен быть включён проблесковый маячок?

Ответ: На данный вопрос ответ дан Управлением горного надзора Ростехнадзора.

В соответствии с требованиями п. 619 » Федеральных норм и правил в области промышленной безопасности «Правила безопасности при ведении горных работ и переработке твёрдых полезных ископаемых» (приказ Ростехнадзора от 11.12.2013 № 599, зарегистрирован в Минюсте России 02.07.2014 № 32935) кабины горно-транспортного оборудования, эксплуатируемого на объектах ведения открытых горных работ, должны быть укомплектованы проблесковыми маячками жёлтого цвета и быть постоянно включёнными при работе или движении техники.

Карьерные самосвалы БелАЗ – Основные средства

В. Перелыгин, к.т.н., горный инженер

Если рассматривать весь производимый парк автосамосвалов Белорусского автозавода, следует указать, что более половины парка работает в карьерах по добыче руд черных и цветных металлов, где условия эксплуатации наиболее сложные. Значительное число машин используется на угольных разрезах, в карьерах по добыче горно-химического сырья, нерудных ископаемых, на строительстве гидротехнических и ирригационных сооружений, т. е. практически везде, где требуется транспортировать большие объемы горной массы.

- относительно высокая маневренность машин, возможность работы на относительно тесных площадках, в труднодоступных забоях;

- меньшие затраты на строительство и поддержание временных дорог по сравнению с железнодорожным транспортом;

- высокая производительность в комплексе с одноковшовыми экскаваторами;

- высокая мобильность парка как такового.

Подвижность и маневренность самосвалов способствуют эффективному проведению селективной выемки, усреднению руд непосредственно в карьере.

Основной недостаток автомобильного транспорта – более высокая по сравнению с железнодорожным транспортом стоимость транспортировки горной массы. Применение автосамосвалов наиболее целесообразно при небольшой дальности перевозок, в условиях сложного рельефа, в глубоких карьерах и т. д.

Карьерный автотранспорт эксплуатируется в самых разнообразных климатических, горно-геологических и дорожных условиях. Большинство горных предприятий России расположено в зонах резкоконтинентального климата: низкая, до –40 °С и ниже, температура зимой с сильным ветром и высокая температура летом (до +40 °С). В горной местности самосвалы работают при пониженном атмосферном давлении, что снижает мощность двигателей, увеличивает расход топлива. Для карьерного автотранспорта характерны небольшие расстояния перевозки – от 1 до 5 км, дороги с переменным профилем и большим числом поворотов, множество временных дорог с неудовлетворительным покрытием.

| Модель | 7540A | 7540B | 7540D | 7540E |

|---|---|---|---|---|

| Грузоподъемность, т | 30 | 30 | 30 | 30 |

| Масса, т | 22,5 | 22,5 | 22,5 | 22,5 |

| Габаритные размеры, мм | 7110х3860х3930 | 7280х3900х x3900 | ||

| Радиус поворота, м | 8,7 | 8,7 | 8,7 | 8,7 |

| Вместимость платформы стандартная геометрическая, м | 15,1 | 15,1 | 15,1 | 24,7 |

| То же стандартная «с шапкой» 2:1, м3 | 19,2 | 19,2 | 19,2 | 28,2 |

| Двигатель | ЯМЗ-240ПМ2 | ЯМЗ-240М2-1 | Deutz BF 8M 1015 | ЯМЗ-240М2-1 |

Мощность, кВт (л. с.) с.) | 309 (420) | 265 (360) | 290 (395) | 265 (360) |

| Трансмиссия | ГМП (5+2) | ГМП (3+1) | ГМП (5+2) | ГМП (3+1) |

| Шины | 18.00-25 | |||

| Максимальная скорость, км/ч | 50 | |||

На карьерных самосвалах применяют два типа трансмиссии – гидромеханическую (ГМП) и электромеханическую (ЭМТ). Как показывает практика, при уклонах в пределах 12…15% предпочтительней использовать самосвалы с ГМП, у них лучше динамические характеристики. К.п.д. гидромеханической трансмиссии выше, а значит, выше скорость самосвала и его производительность на единицу сжигаемого топлива. В свою очередь применение ЭМТ позволяет изменить компоновку самосвала, упростить кинематическую схему, применить индивидуальный привод на каждое колесо (мотор-колесо).

Создание тяжелых самосвалов с ГМП связано с целым рядом конструктивных проблем. Передача больших крутящих моментов требует значительного усложнения конструкции агрегатов трансмиссии и их утяжеления, вызывает удорожание машины, в том числе в процессе эксплуатации.

Для удовлетворения потребностей многочисленных карьеров средней и малой мощности Белорусский автозавод выпускает гамму автосамосвалов с гидромеханической трансмиссией и грузоподъемностью (г/п) до 90 т. Более тяжелые машины традиционно выпускают с ЭМТ (самый тяжелый – БелАЗ-75306 г/п 220 т). Однако такие мировые лидеры, как компании Caterpillar и Komatsu, производят ряд тяжелых самосвалов с гидромеханической трансмиссией (самый тяжелый – модель CAT 797В г/ п 380 т), которые успешно используют на многих предприятиях. В России наиболее распространенными являются самосвалы серии БелАЗ-7540 г/п 30 т, в том числе предшественники этой серии – модели БелАЗ-7522, БелАЗ-7526, а также ветеран БелАЗ-540.

Началом славного семейства карьерных самосвалов стал 27-тонный БелАЗ-540, первый образец которого создан в сентябре 1961 г. на Белорусском автомобильном заводе. Серийно выпускать его начали с сентября 1965 г. и оснащали дизелем Д-12А (38,8 л, 375 л.с.), автоматической гидромеханической трехступенчатой коробкой передач (КП), колесными планетарными редукторами, гидроусилителем рулевого механизма.

С 1967 г. выпускали модернизированный вариант БелАЗ-540А с новым дизелем ЯМЗ-240 (22,3 л, 360 л.с.). Самосвал с колесной базой 3550 мм развивал максимальную скорость 55 км/ч. БелАЗ-540А соответствовал мировому уровню и первым в СССР был удостоен почетного в те времена Знака качества. Автомобиль получился очень удачным и, по заверениям представителей Caterpillar, стал конкурентно трудным и для их продукции.

С 1972 г. начался выпуск северного и тропического (экспортного) вариантов – соответственно 540С и 540Т. Седельный тягач 540В работал в составе 45-тонного самосвального автопоезда. Одновременно с ними Белорусский автомобильный завод предлагал самосвал-углевоз модели 7510, геометрическая вместимость кузова которого была увеличена с 15 до 19 м3. Самосвалы моделей 540 и 7510 предназначались для работы с экскаватором ЭКГ-4,6Б, а позднее и с ЭКГ-5А.

В 1980-е годы на смену «540-му» пришел усовершенствованный вариант БелАЗ-7522 г/ п 30 т с более экономичным двигателем мощностью 360 л.с., новой трансмиссией с увеличенным к.п.д. гидротрансформатора и модернизированной тормозной системой. Варианту углевоза присвоили индекс 7526. С 1981 г. выпускали также БелАЗ-7540 г/п 40 т для вывоза скальной породы из глубоких карьеров, оборудованный 425-сильным дизелем ЯМЗ-240ПМ2 с турбонаддувом. Сегодня автозавод предлагает серию современных 30-тонных самосвалов БелАЗ-7540.

| Модель | 7547 | 75473 | 7547D |

|---|---|---|---|

| Грузоподъемность, т | 45 | 45 | 45 |

| Масса, т | 33 | 33 | 33 |

| Габаритные размеры, мм | 8090х4135х4390 | 8390х4135х4390 | 8090х4110х4390 |

| Радиус поворота, м | 10,2 | 10,2 | 10,2 |

| Вместимость платформы стандартная геометрическая, м3 | 21,5 | 19,8 | 21,5 |

| То же стандартная «с шапкой» 2:1, м3 | 26,5 | 26,5 | 26,5 |

| Двигатель | ЯМЗ-240НМ2 | КТА 19-С | Deutz BF 8M 1015C |

Мощность, кВт (л. с.) с.) | 368 (500) | 448 (600) | 400 (544) |

| Трансмиссия | ГМП (5+2) | ||

| Шины | 21.00-35 | ||

| Максимальная скорость, км/ч | 50 | ||

Основой более тяжелого семейства самосвалов с ГМП стал двухосный БелАЗ-548А г/п 40 т с базой 4200 мм и кузовом вместимостью 21 м

На смену БелАЗ-7548, снятому с производства в 2002 г., создан БелАЗ-7547 увеличенной грузоподъемности – 45 т. С 1995 г. началось производство самосвала нового поколения – 55-тонного БелАЗ-7555, для которого на выбор предлагают дизели ЯМЗ или Cummins мощностью 525…730 л. с., ГМП собственного изготовления или американскую Allison, гидропневматическую подвеску колес с 35-дюймовыми шинами. Эту модель сразу полюбили угольщики, поскольку она по параметрам более всего подходит для совместной работы с экскаваторами ЭКГ-8И и ЭКГ-10 – основными механическими лопатами на добычных работах угольных разрезов.

Очень интересны современные разработки автозавода, например шарнирно-сочлененный самосвал БелАЗ-7528 (6х6) г/п 36 т с двигателем MTU серии S-60 мощностью 550 л.с., ГМП (5+2), шинами 29,5R25. Масса его – 42,3 т, геометрическая вместимость платформы – 16,3 м3, с «шапкой» – 22 м3. Модель предназначена для перевозки насыпных грузов и рассчитана на эксплуатацию в разных климатических зонах как по специальным технологическим дорогам, так и в условиях бездорожья на грунтах с низкой несущей способностью.

Белорусский завод предлагает и новую серию тяжелых самосвалов г/п 90 т с ГМП – БелАЗ-7557. Мощность двигателя QST 30-C – 1065 л. с., трансмиссия – ГМП 6+1, шины – 27.00R49, масса автомобиля – 73 т, геометрическая вместимость платформы – 37,3 м3, «с шапкой» – 53,3 м3. Самосвал предназначен для работы с экскаваторами с ковшами вместимостью 12,5…15,0 м3 и будет востребован в ГОКах с глубокими карьерами.

Опыт эксплуатации самосвалов БелАЗ с ГМП показывает, что в целом машины названных серий надежны, достаточно «живучи» и в определенной степени удовлетворяют условиям эксплуатации на горных работах. Ремонтные службы, привычные к продукции Белорусского автозавода, в большинстве случаев самостоятельно проводят восстановительный ремонт агрегатов, в том числе ГМП и редукторов. Специализированные ремонтные предприятия широко привлекаются лишь для проведения капитального ремонта двигателей. В условиях завода проводится ремонт с возможной заменой коленчатого вала или блока цилиндров, что продлевает остаточный ресурс. Кроме этого цены на запчасти к самосвалам БелАЗ ощутимо ниже по сравнению с ценами на запчасти к импортным машинам, что делает эксплуатацию автомобилей автозавода заметно экономичней. Такие факторы способствуют поддержанию стабильного спроса на продукцию БелАЗа, и не только на постсоветском пространстве.

Ремонтные службы, привычные к продукции Белорусского автозавода, в большинстве случаев самостоятельно проводят восстановительный ремонт агрегатов, в том числе ГМП и редукторов. Специализированные ремонтные предприятия широко привлекаются лишь для проведения капитального ремонта двигателей. В условиях завода проводится ремонт с возможной заменой коленчатого вала или блока цилиндров, что продлевает остаточный ресурс. Кроме этого цены на запчасти к самосвалам БелАЗ ощутимо ниже по сравнению с ценами на запчасти к импортным машинам, что делает эксплуатацию автомобилей автозавода заметно экономичней. Такие факторы способствуют поддержанию стабильного спроса на продукцию БелАЗа, и не только на постсоветском пространстве.

На практике величина пробега самосвалов БелАЗ г/п 27…45 т до списания составляет в среднем: до 225 тыс. км для районов Крайнего Севера; до 210…220 тыс. км для глубоких (более 200 м) карьеров; около 320 тыс. км на строительных работах (нормативный пробег – 270 тыс. км, или 6 лет службы). Годовой пробег в большинстве карьеров составляет 5…40 тыс. км. Оборудование самосвалов импортными двигателями позволяет в определенной степени продлить ресурс и увеличить межремонтный интервал, но приводит к удорожанию техобслуживания.

км, или 6 лет службы). Годовой пробег в большинстве карьеров составляет 5…40 тыс. км. Оборудование самосвалов импортными двигателями позволяет в определенной степени продлить ресурс и увеличить межремонтный интервал, но приводит к удорожанию техобслуживания.

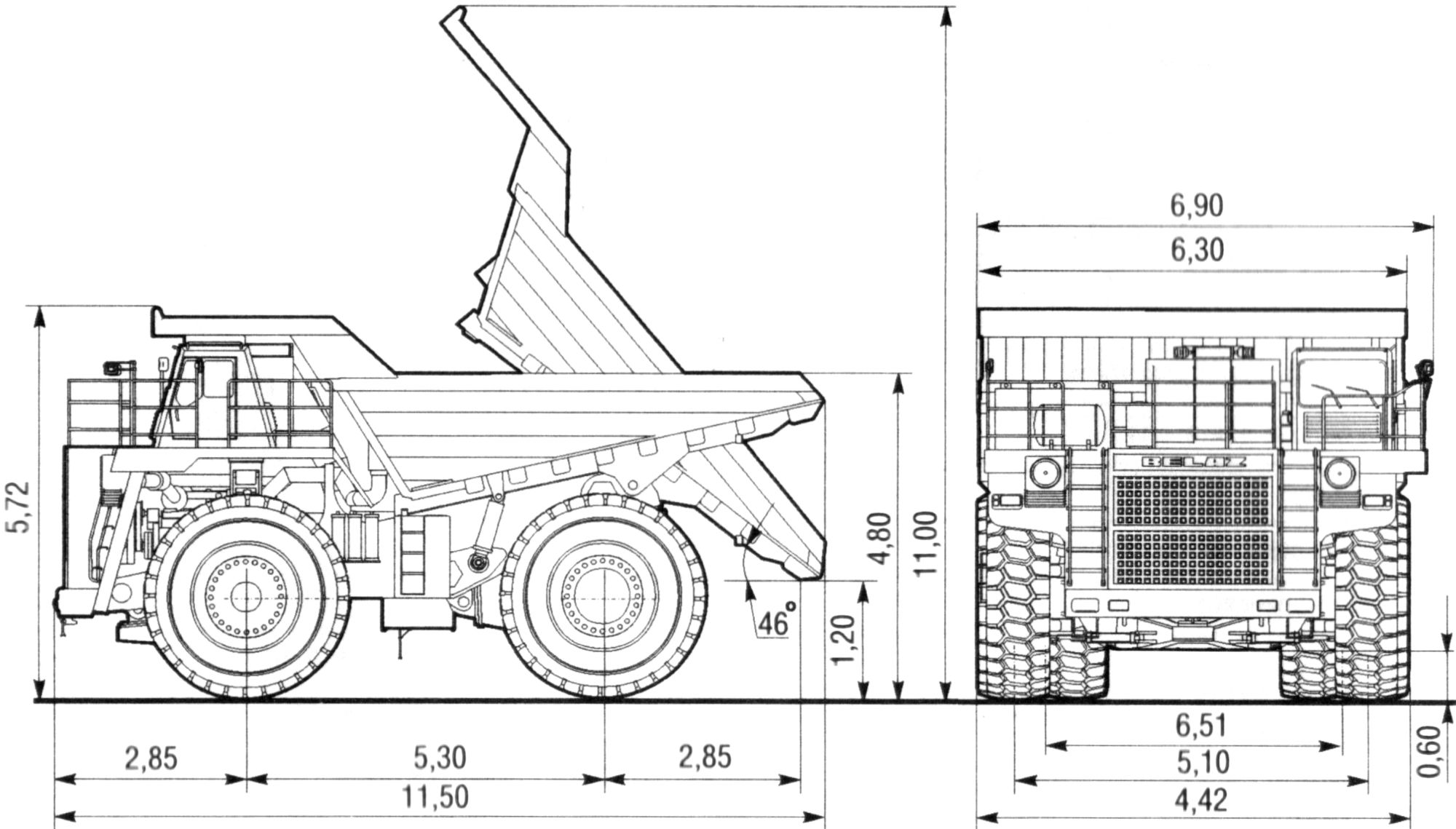

| Модель | 7555B | 7555D | 7555E |

|---|---|---|---|

| Грузоподъемность, т | 55 | 55 | 55 |

| Масса, т | 40,2 | 41,5 | 44 |

| Габаритные размеры, мм | 8890х4740х4620 | 9200х5080х4630 | 8890х4740х4555 |

| Радиус поворота, м | 9 | 9 | 9 |

| Вместимость платформы стандартная геометрическая, м3 | 22,1 | 50 | 28 |

| То же стандартная «с шапкой» 2:1, м3 | 31,3 | 57,9 | 37,3 |

| Двигатель | КТТА-19С | КТТА-19С | QSK 19-C |

Мощность, кВт (л. с.) с.) | 522 (709) | 522 (709) | 559 (760) |

| Трансмиссия | ГМП (6+1) | ||

| Шины | 24.00-35 | ||

| Максимальная скорость, км/ч | 55 | ||

Сложный продольный профиль карьерных дорог значительно утяжеляет режим работы ГМП. Чередование подъемов и спусков, иногда затяжных с работой замедлителя на спусках, вызывает перегрев агрегата, особенно в летние месяцы, приводит к «свариванию» фрикционов передач, выходу из строя масляных радиаторов. Своя специфика присутствует и при работе на Крайнем Севере, где из-за экстремальных холодов резко снижается надежность оборудования, поэтому возникает потребность проводить специальные мероприятия, чтобы обеспечить нормальную работу машин (прогрев, применение специальных масел, хладостойких материалов, в том числе морозостойкой резины, и т. д.).

Следует отметить, что, поддерживая правильный режим работы автосамосвала, можно исключить многие инциденты, например выход из строя ГМП из-за перегрева. Стиль вождения в значительной степени определяет режим работы систем, поэтому подготовка водителей должна проводиться ответственно и качественно. Однако кадровая проблема в последние годы лишь обостряется, и не только в отношении подготовки водителей, но и в отношении подготовки грамотных специалистов механиков-ремонтников. Плохие кадры способны, не напрягаясь, «порешить» высокотехнологичные дорогие машины от Caterpillar или любого другого производителя с мировым именем и безупречной репутацией. Хорошие кадры способны поддержать родные и многотерпеливые БелАЗы, к которым традиционно простое отношение.

Стиль вождения в значительной степени определяет режим работы систем, поэтому подготовка водителей должна проводиться ответственно и качественно. Однако кадровая проблема в последние годы лишь обостряется, и не только в отношении подготовки водителей, но и в отношении подготовки грамотных специалистов механиков-ремонтников. Плохие кадры способны, не напрягаясь, «порешить» высокотехнологичные дорогие машины от Caterpillar или любого другого производителя с мировым именем и безупречной репутацией. Хорошие кадры способны поддержать родные и многотерпеливые БелАЗы, к которым традиционно простое отношение.

Сегодня Белорусский автозавод как никогда испытывает сильное давление со стороны конкурентов, предлагающих высококлассную технику. Быстро развиваются дилерские и сервисные центры фирм-производителей. Пока соотношение цена/ качество позволяет БелАЗу успешно конкурировать с мировыми лидерами, но насколько долго данная ситуация будет выигрышной для завода, спрогнозировать сложно. Повышение интенсивности ведения горных и строительных работ как прямое следствие вхождения членов СНГ в мировой рынок потребует применения новых, высокоэффективных комплексов оборудования. Сегодня важно не упустить время, чтобы в будущем не попасть в группу аутсайдеров. Приоритетным направлением деятельности завода должно стать обновление производства, внедрение новейших технологий, создание новых серий высокопроизводительных самосвалов.

Сегодня важно не упустить время, чтобы в будущем не попасть в группу аутсайдеров. Приоритетным направлением деятельности завода должно стать обновление производства, внедрение новейших технологий, создание новых серий высокопроизводительных самосвалов.

Belaz Archives — International Mining

Компания Ferrexpo привыкла задавать тренды. Это была первая компания, которая запустила новый карьер по добыче железной руды в СНГ с момента обретения Украиной независимости в 1991 году, а недавно стала первой горнодобывающей компанией в Украине, которая внедрила автономную технологию бурения и транспортировки открытым способом.

Он планирует сохранить эту инновационную полосу, если разговор с исполняющим обязанности генерального директора Джимом Нортом будет чем-то интересным.

Норт, бывший главный операционный директор London Mining и Ferrexpo, своими глазами видел технологический сдвиг в горнодобывающей промышленности. Занимая различные должности старшего операционного менеджера по различным товарам в Rio Tinto и BHP, он был свидетелем появления автономных систем транспортировки (AHS) в Пилбаре, а также повышения производительности и снижения эксплуатационных расходов, которые были связаны с увольнением операторов. от взрывных буров.

от взрывных буров.

Он говорит, что обоснование внедрения автономной технологии на Еристовском руднике Ferrexpo немного отличается от традиционного инвестиционного проекта Pilbara.

«Этот шаг не был основан на снижении заработной платы; все это было основано на использовании капитала», — сказал Норт IM . Хотя горняки получают в Украине сравнительно хорошие зарплаты, они не могут конкурировать с зарплатами водителей самосвалов Pilbara.

Исполняющий обязанности генерального директора Ferrexpo Джим НортNorth предоставил здесь небольшую информацию: «Последние шесть лет, с тех пор как я пришел в компанию, основное внимание уделялось повышению эффективности майнинга и достижению эталонной производительности нашего горнодобывающего парка. Это не ракетостроение; все дело в хорошем планировании и выполнении этого плана».

Компания использовала ту же философию на своем перерабатывающем заводе – философию, которая, вероятно, приведет к производству около 12 млн тонн высокосортных (65% Fe) железорудных окатышей и концентрата в следующем году.

Используя свои отраслевые знания, Норт сравнил производительность флота Ferrexpo с другими на мировой арене.

«Добыча полезных ископаемых — это очень капиталоемкий бизнес, и оборудование, которое вы покупаете, должно двигаться — загруженное или пустое — в течение дня», — сказал Норт. «Круглосуточная работа невозможна, так как вы должны заправлять автомобили топливом и вам нужно менять операторов, поэтому в начале мы сосредоточились на увеличении отработанных часов. Через пару лет я заметил, что мы очень близко подошли к эталонным показателям, установленным в глобальном масштабе крупными компаниями.

«Если вы хотите еще больше повысить эффективность использования, это неизбежно приведет вас к автоматизации».

Компания Ferrexpo была готова к дальнейшему продвижению и четыре года назад начала процесс перехода на автономию на своем Еристовском железорудном руднике, открытом в 2011 году, который стал первым кандидатом на операционную встряску.

«Еристово — это гораздо более простая конфигурация с точки зрения добычи полезных ископаемых», — пояснил Норт. «По сути, это просто большая коробка. С другой стороны, Полтава (еще один рудник, добывающий железную руду в настоящее время) существует уже 50 лет; это очень глубокая и сложная операция.

«По сути, это просто большая коробка. С другой стороны, Полтава (еще один рудник, добывающий железную руду в настоящее время) существует уже 50 лет; это очень глубокая и сложная операция.

«Мы думали, что место, где можно окунуться в воду и научиться автономности, — это Еристово».

Это началось в 2017 году с развертывания дистанционного управления на буровых установках «Эпирок» Pit Viper 275 для взрывных скважин. Компания постепенно повышала уровень автономии, перейдя к удаленному управлению этими буровыми установками из центральной диспетчерской. По словам Норта, в 2021–2022 годах эти буровые установки перейдут на полностью автономный режим.

Компания Ferrexpo также использует дистанционно управляемые технологии для обследования рудников, используя дроны для ускорения и повышения точности процесса. Горнодобывающая компания вложила средства в три таких дрона, чтобы проводить не только осмотры площадок, но и картографирование складов и, возможно, в следующем году, инженерные инспекции.

«Эти дроны дают огромную производительность, — сказал Норт. «Всего за два дня работы дрона вы можете выполнить тот же объем работы, который потребовался бы трем или четырем геодезистам за одну или две недели!»

Решение, не зависящее от OEM-производителя

Сегмент самосвалов в проекте автоматизации шахты в Еристово привлек наибольшее внимание отрасли, и Ferrexpo одной из первых выбрала решение, не зависящее от OEM, от компании, не входящей в большую четверку. производители карьерных самосвалов.

Компания остановилась на решении от ASI Mining, 34% которой принадлежит компании «Эпирок», после завершения испытаний Mobius® Haulage A.I. система на Cat 793D в прошлом году.

Первый этап коммерческого проекта уже стартовал: первый из шести Cat 793, переведенный в автономный режим, уже запущен и работает в Еристово. По завершении этой первой фазы из шести грузовиков будут рассмотрены сроки дальнейшего развертывания оставшейся части парка грузовиков в Еристово.

Эта пробная версия и развертывание могут показаться довольно рутинными, но за кулисами был 18-месячный процесс принятия решения ASI.

«Для нас как бизнеса у нас есть около 86 грузовиков, развернутых на месте», — сказал Норт. «Мы просто не могли пойти по тому же пути, по которому BHP или Rio три или четыре года назад приобрели совершенно новый автономный флот. На тот момент Cat и Komatsu были единственными крупными OEM-производителями, предлагающими эти решения, и они предлагали ограниченное количество моделей грузовиков без возможности интеграции с автопарком.

«Если бы у вас был смешанный флот — как у нас, — тогда вы рассматривали многосотмиллионное решение о смене своего парка горнодобывающей промышленности. Это непозволительно для такого бизнеса, как наш».

Сотрудники Ferrexpo несколько раз посещали предприятие ASI Mining в штате Юта, США, чтобы узнать все о работе головной компании с НАСА в области робототехники. «Мы знали, что у них есть технические возможности для работы в сложных условиях, — заметил Норт.

«Мы также увидели работу, которую они в течение нескольких лет проводили с Ford и Toyota над своими беспилотными транспортными средствами, и мы стали свидетелями того, как решения по обнаружению объектов и предотвращению столкновений действуют на испытательном треке».

Убедившись в этих демонстрациях и с прицелом на будущее своей деятельности, Ferrexpo взяла на себя обязательство автономного будущего, не зависящего от OEM-производителей.

«Если мы хотим получить полностью автономный парк на каком-то этапе в будущем, нам нужно будет выбрать поставщика, который сможет превратить любое устройство в автономное транспортное средство», — сказал Норт. Это было обнаружено на платформе Mobius компании ASI Mining.

Такая проверка свидетельствует не только о тщательном подходе команды к этому проекту, но и о реалиях развертывания такого решения в Украине.

«Все дело в наращивании потенциала, — сказал Норт. «Это новая технология в Украине — вы не можете пойти по дороге и найти кого-то, кто уже работал с такими технологиями раньше. В результате все дело в обучении и наращивании потенциала нашей рабочей силы».

В результате все дело в обучении и наращивании потенциала нашей рабочей силы».

После того, как этот опыт будет установлен, развертывание автоматизации неизбежно ускорится.

«Как только Еристово станет полностью автономным, мы намерены перенести программу автономии на Беланово, где мы начали раскопки пару лет назад», — сказал Норт. «Последняя яма, которую мы автоматизируем, будет Полтавская, чисто из-за сложности».

Беланово, минеральные ресурсы которого по классификации JORC составляют 1700 млн тонн, в настоящее время ведет добычу вскрышных пород с помощью 30-40-тонных самоходных установок, перемещающих этот материал. В то время как ASI Mining заявила, что сможет автоматизировать такие машины, Норт решил, что программа автоматизации начнется только после развертывания большого парка.

«Когда мы развернем большой флот в Беланово и начнем перевозить значительные объемы, мы намерены сделать его полностью автономным», — сказал он.

Полтава, представляющая собой единый карьер, занимающий площадь 7 км в длину и 2 км в ширину (на фото ниже), имеет пятидесятилетнюю историю и более разнообразный горнодобывающий флот, чем Еристово. В этом отношении всегда было сложнее автоматизировать погрузку и транспортировку.

В этом отношении всегда было сложнее автоматизировать погрузку и транспортировку.

«Если вы подумаете о численности парка, развернутого во время работы Беланово, у нас, вероятно, будет 50% нашего парка, работающего автономно», — сказал Норт. «Уровень возможностей для запуска такого уровня технологий будет высоким, поэтому имеет смысл взять на себя более сложную операцию в Полтаве в тот момент времени».

Консолидация и обезуглероживание

Этот переход к автономии также дал Норту и его команде возможность переоценить потребности своего флота на данный момент и в будущем.

Это не так просто, как может показаться тем, кто думает о типичном развертывании флота AHS Pilbara, с Еристовским и Полтавским рудниками, содержащими различные типы руды, которые требуют смешивания на обогатительной фабрике для поддержания рентабельной работы, способной производить около 12 млн т/год железорудных окатышей и концентрата с высоким содержанием (65% плюс Fe).

«Это ограничивает наши возможности с точки зрения размера флота для добычи руды, потому что мы хотим, чтобы мощность флота соответствовала различным потокам руды, которые мы подаем на фабрику», — сказал Норт.

Компания стандартизировала грузовики грузоподъемностью около 220 тонн для перевозки руды и грузовики грузоподъемностью 300-320 тонн для перевозки отходов.

По поводу последнего Норт объяснил: «Речь идет об использовании лопат, не обязательно о грузовиках. Если вы идете намного больше, чем этот 320-тонный грузовик, вы говорите о необходимости использования больших канатных экскаваторов, а у нас нет для этого достаточно последовательных требований к вскрышным работам. Мы считаем, что электрический гидравлический экскаватор класса 800 т подходит для грузовика весом около 320 т».

В ходе процесса стандартизации в Полтаве 40-тонные БЕЛАЗы, ранее работавшие в карьере, были переведены на вспомогательные работы, а самые маленькие карьерные грузовики Cat 777 выполняли функции машин для обслуживания горюче-смазочных материалов в Полтаве.

«Cat 785 — это самый маленький действующий парк самолетов в Полтаве», — сказал Норт. «У нас также есть Hitachi Eh4500, а также Cat 789 и Cat 793, которые, как правило, направляют больший парк в Еристово, а меньший — в Полтаву».

При проведении этой оценки компания также наметила следующие шаги по электрификации.

«Учитывая, что мы достигли точки, когда мы знаем, что нам нужно 220 тонн руды и 300-320 тонн номинально для отходов в Еристово, у нас есть очень четкое понимание того, куда мы идем в наших усилиях по поддержке наших действий по борьбе с изменением климата, — сказал Норт.

Электрификация всей деятельности компании — как сегмента производства электроэнергии и гранулирования, так и мобильного парка — составляет значительную часть ее планов по сокращению выбросов углерода.

Солнечная ферма мощностью 5 МВт строится для проверки эффективности фотоэлектрической генерации в регионе, в то время как в грануляторе компания смешивает шелуху подсолнечника с природным газом для обеспечения процесса. В ходе тонкой настройки за последние несколько лет компания остановилась на соотношении энергии лузги подсолнечника и природного газа 30:70, что позволило компании максимально эффективно использовать отходы, которые имеются в изобилии в Украине.

Кроме того, компания рекуперирует тепло от процесса гранулирования, где это возможно, и повторно использует его для других процессов.

Имея значительное количество «голубой» (ядерной) или «зеленой» (возобновляемой) энергии, доступной через сеть, и планируя использовать возобновляемые источники энергии на объекте, Ferrexpo надеется охватить входную часть уравнения декарбонизации.

В линиях по производству пеллет Норт говорит, что зеленый водород считается частично или полностью вытесняющим решением для сжигания газа, и компания внимательно следит за такими разработками, как проект HYBRIT в Швеции.

Что касается дизельного топлива, Ferrexpo также наметила курс на декарбонизацию. Это начнется с перехода на электрические самосвалы в ближайшие несколько лет.

Энергетическая инфраструктура уже доступна в карьерах, питая большинство ее электрогидравлических экскаваторов и экскаваторов, и намерение состоит в том, чтобы эти новые грузовики с электроприводом пошли на троллейбусную инфраструктуру, чтобы искоренить часть использования дизельного топлива.

«Изначально нам по-прежнему приходилось полагаться на дизельные двигатели в конце аппарелей и на дне карьеров, но мы намерены использовать какой-то альтернативный силовой агрегат на этих грузовиках, когда технология станет доступной», — сказал Норт.

Он ожидает, что этот альтернативный блок питания будет работать от аккумуляторов, но он и компания держат свои варианты открытыми во время переговоров с OEM-производителями о планах замены парка.

«Мы знаем, что в ближайшие пару лет нам придется купить парк, но проблема в том, что когда вы делаете такую покупку, вы обязуетесь использовать эти машины в течение следующих 20 лет», — сказал Норт. «Во время всех наших бесед с OEM-производителями мы признаем, что нам необходимо будет купить парк автомобилей до того, как они, вероятно, завершат свои «декарбонизированные» решения, поэтому все контракты основаны на OEM-производителях, которые предоставят это полностью безуглеродное решение, когда оно станет доступным. ”

”

Учитывая, что около 15% углеродного следа компании связано с использованием дизельного топлива, это может оказать большое влияние на «зеленую» репутацию Ferrexpo, однако переход на вспомогательные тележки имеет смысл даже без этого преимущества устойчивого развития.

«Преимущества с точки зрения производительности майнинга огромны», — сказал Норт. «Вы идете от 15 км/ч по рампе до чуть менее 30 км/ч по рампе».

Это не все, что North предлагает в планах компании по сокращению выбросов углерода.

На обоих предприятиях Ferrexpo большое количество руды перемещается внутри компании с помощью челночных поездов, некоторые из которых оснащены дизельными двигателями. Для этих локомотивов ведется поиск более экологически чистой альтернативы.

«Мы работаем с железнодорожными консультантами, которые предоставляют решения для других, чтобы они могли «быстро следовать» этому сектору», — сказал Норт, ссылаясь на проект, который уже реализуется совместно с Vale на его предприятиях в Бразилии. «В настоящее время мы изучаем, как мы могли бы разработать и внедрить решение для локомотива с литий-ионным аккумулятором на наших предприятиях».

«В настоящее время мы изучаем, как мы могли бы разработать и внедрить решение для локомотива с литий-ионным аккумулятором на наших предприятиях».

Не все инициативы компании по обезуглероживанию и повышению энергоэффективности начались в последние несколько лет.

При изучении плана по увеличению производства железорудных окатышей до 12 млн тонн в год Норт и его команда рассмотрели весь подход «от рудника до мельницы».

«Самое дешевое место для оптимизации процесса измельчения породы — внутри самой шахты», — сказал Норт. «Если вы можете оптимизировать свои взрывные работы и улучшить фрагментацию в карьере, вы экономите энергию, снижаете износ материалов и т. д., и вы выполняете часть работы обогатительной фабрики и процесса измельчения в шахте».

В результате этого исследования был сделан вывод о переходе к продукту для взрывных работ с полной эмульсией, и в ближайшие годы может последовать переход от детонаторов NONEL к электронным детонаторам.

«Это также привело нас к размышлениям о будущей дробилке — где мы хотим ее разместить, какие материалы в будущем подавать на расширенную установку и какое соотношение смешивания мы хотим получить из карьеров», — сказал Норт. «Проблема разработки карьера в бизнесе, который перемещает 150-200 млн тонн материала в год, заключается в том, что местоположение дробилки необходимо менять по мере изменения горизонтов добычи».

«Проблема разработки карьера в бизнесе, который перемещает 150-200 млн тонн материала в год, заключается в том, что местоположение дробилки необходимо менять по мере изменения горизонтов добычи».

В итоге это стало компромиссом между размещением новой дробилки в карьере на отведенном для этого верстаке или ее размещением на верстаке и доставкой руды в это место.

По словам Норта, излюбленное место похоже на яму.

«Это будет значительное расстояние от того места, где находится наш существующий завод в Полтаве, и мы будем доставлять материал на завод», — сказал он. «Мы провели исследование компромисса между перевозкой поездами / грузовиками или транспортировкой, и, особенно для Беланово, нам нужно доставить эту руду в дробилку из уже существующей сети поездов».

Эти внутренние «зеленые» инициативы представляют продукцию, которую Ferrexpo поставляет сталелитейной промышленности.

Перейдя за последние пять лет от окатышей более низкого качества к продукту более высокого качества и начав выводить на рынок железные окатыши прямого восстановления с пробными поставками, Ferrexpo надеется стать крупным игроком на рынке «зеленой стали». цепочка значений.

цепочка значений.

Норт так говорит.

«Мы очень близки к пониманию нашего пути вперед и нашего пути к углеродной нейтральности».

конструктивные особенности систем автоматического управления и диагностики

Журналы → Горный журнал → 2013 → №1 → Назад| УЛУЧШЕНИЕ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ, УЗЛОВ И АГРЕГАТОВ | |

| Название статьи | Гидромеханические трансмиссии самосвалов БелАЗ: конструктивные особенности систем автоматического управления и диагностики |

| СтатьяАвтор | Региня В. В. |

| Данные об авторе статьи | ОАО «БЕЛАЗ» — управляющая компания холдинга «БЕЛАЖХОЛДИНГ» (г. Жодино, Республика Беларусь): Региня В.В. , начальник бюро гидромеханических трансмиссий (отдел главного конструктора НИЦ), e-mail: kbst@belaz.minsk.by |

| Аннотация | Внедрена система автоматического управления гидромеханическими трансмиссиями на базе селектора автоматизированных трансмиссий на следующих карьерных самосвалах: |