Стальная поковка

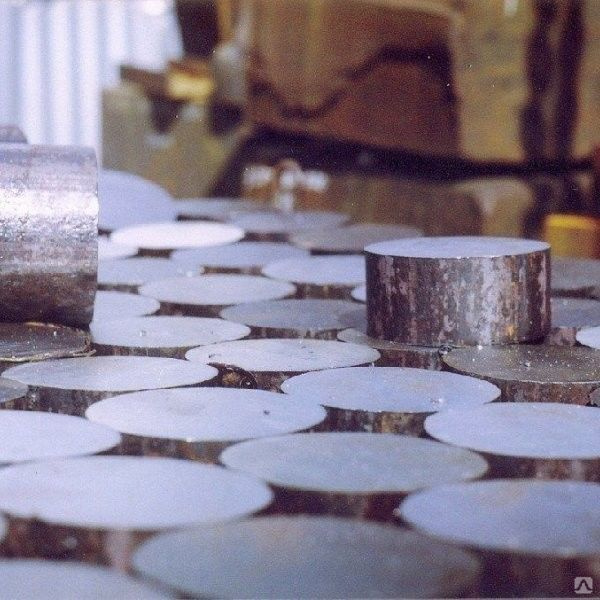

Поковка представляет собой заготовку или изделие промежуточного типа, необходимое для производства деталей или оборудования. Для создания поковки необходима сталь прочной марки, изделие активно используется в различных отраслях.Главной особенностью данной заготовки является схожесть по типу, размеру и форме с габаритами будущего изделия. Основными свойствами является прочность, износостойкость, гибкость.

Производственные процессы по созданию поковок

Большая часть предприятий, производящих поковки, использует собственные сталелитейные цеха, оборудованные высокотехнологичным оборудованием. Специалисты особое внимание уделяют выбору качественного сырья, с учетом будущих эксплуатационных свойств. На этапе разработки и выбора материала производится расчет будущих нагрузок изделия. Результатом обработки данных стал подбор требуемых марок стали. Эксплуатационные характеристики имеют большое значение при выборе материала.

При производстве стальных поковок все процессы осуществляются со строгим соблюдением технических параметров, утвержденных ГОСТ 8479-70, ГОСТ 7505-83, ГОСТ 7829-70, ГОСТ 25054-81.

Под стандартами представлены существующие технические требования с учетом, веса, состава, формы и марки стали, а также параметров изделия. При исследовании прочности изделий учитываются также другие важные параметры.

Сегодня используется два метода производства стальных поковок:

— Метод кузнечной свободной ковки. Шлифование заготовки производится за счет многократных ударов. Производство осуществляется холодным либо горячим способом, при последнем способе заготовка нагревается.

— Штамповочный метод. При данном способе происходит равномерное давление на заготовку, таким образом, формируется поверхность. Данный метод исключает растекание металла при производстве. На качество продукта оказывает влияние штамп.

Марки стали отличаются в зависимости от состава. В зависимости от марок, существуют различные виды поковок.

Виды поковок и их применение

Углеродные поковки

Данный вид производится из специально предназначенных видов углеродистой стали, особенностью считается высокая прочность. Маркируется свойство цифрой за буквами «КП». Заказчик может выбирать на свое усмотрение марку и предел прочности. Используются заготовки для производства арматуры в строительстве, в таких отраслях как металлургия, нефтехимическая промышленность, необходимы для краностроительных и подшипниковых заводов.

Маркируется свойство цифрой за буквами «КП». Заказчик может выбирать на свое усмотрение марку и предел прочности. Используются заготовки для производства арматуры в строительстве, в таких отраслях как металлургия, нефтехимическая промышленность, необходимы для краностроительных и подшипниковых заводов.

Прессовые поковки

Производство осуществляется путем штамповки с использованием пресса. Предназначены для машиностроения, нефтехимической и горнодобывающей отрасли.

Молотовые поковки

Для производства используется кузнечный молот и кувалда. Отличаются высокой твердостью и гибкостью. Используются в автомобилестроении.

Нержавеющие поковки

Для производства используется однородная нержавеющая сталь, применяются в электропромышленности и судостроении. Заготовки исчисляются в тоннах. Необходимы для создания турбин и валов.

Легированные поковки

Производство с использование легированной стали, в составе имеются добавки марганца, никеля, кремния, хрома и кобальта. Поковки обладают исключительными свойствами. Благодаря вхождению в состав дополнительных компонентов, изделию удается придать особые свойства: повышенную твердость, высокую устойчивость к коррозии.

Поковки обладают исключительными свойствами. Благодаря вхождению в состав дополнительных компонентов, изделию удается придать особые свойства: повышенную твердость, высокую устойчивость к коррозии.

Инструментальные поковки

Производится на основе углеродистой либо легированной стали. Созданные детали используются для производства высокоточных инструментов. Детали имеют вид фрез, оправок, встречаются также другие формы. Данный вид поковок активно используется в сельском хозяйстве, из них изготавливают детали для тракторов и сельхозорудий.

Конфигурации поковок

В зависимости от назначения могут использоваться различные по виду поковки:

— круглые и круглые с уступами, могут иметь вид диска, либо диска с отверстиями и без, кольца или вала;

— прямоугольного сечения, представлены в виде бруса, цилиндра, плиты или куба.

Выбирая стальную поковку нужно ориентироваться от задачи и ее способа использования. По требованиям заказчика могут изменяться марка стали, устанавливаться иной размер и вес. Современные производители в своей работе соблюдают все инструкции клиента, произведенный товар соответствует всем требованиям, он сертифицирован и отличается низкой стоимостью.

Современные производители в своей работе соблюдают все инструкции клиента, произведенный товар соответствует всем требованиям, он сертифицирован и отличается низкой стоимостью.

Поковка ГОСТ 8479-70 различные стали по цене производителя!

Поковка

Поковка – заготовка из металлопроката получаемая в результате штамповки или ковки. Производство стальной поковки должно соответствовать ГОСТ 8479-70/ 7505-89/ 25054-81.

Нашей компанией представлена поковка круглая конструкционных, легированных марок ГОСТ 8479-70

В линейке представлены поковки штампованные производимые по ГОСТ 7505-89

Поковки из спец. сталей коррозионностойких и нержавеющих сплавов стали ГОСТ 25054-81

В отличии от круга стального, кованная или штампованная заготовка имеет более высокие показатели по своей прочности и надежности, производители поковки не ограничены возможностями прокатных станов в 300-380 мм, так при ковке можно получить фактически любой размер, и форму изделия.

Применение поковки широко распространено во всех областях промышленности, машиностроение, энергетика, строительство и многие другие сферы промышленности используют в своем производстве штампованную либо кованую поковку.

Поковка и методы её производства

Существует два процесса производства стальной поковки:

Первым наиболее распространенным и менее затратным процессом производства является ковка.

Второй наиболее затратный процесс штамповка, требует производства штампа(формы) изделия, данный способ хоть и является затратным но особенно актуален при массовом производстве однотипных готовых изделий или заготовок сложной формы.

Процессы изготовления стальной поковки

Ковка – в результате воздействия пресса (молота) на заранее раскалённую стальную заготовку, стальной прокат обретает свою форму и дополнительные механические свойства, изделие полученное таким путем называют поковкой или кованой заготовкой. Кованую заготовку (поковку), возможно изготовить как круглую цельнометаллическую заготовку так и прямоугольную поковку, либо так называемую прошитую поковку данная поковка производится с внутренним диаметром. Наиболее распространено производство кованных круглых произведенных по ГОСТ 8479-70 и прямоугольных поковок.

Штамповка – в производстве штампованной поковки используют готовую пресс форму (штамп). Раскалённая заготовка стального проката помешается в пресс форму, либо так называемый штамп, далее под действием пресса заготовку вгоняют в штамп будущего изделия, штамп заполняется металлическим сплавом заготовки в итоге получаю заготовку требующую минимальной механической обработки или готовое изделие. Таким образом размер и форма получаемой поковки определяется формой и размерами штампа.

Купить поковки

Торговый дом «Уральских Заводов Металлопроката» предлагает не только поставку поковки, но и её резку в необходимый размер, на высокоточном ленточнопильном оборудовании с минимальными припусками, резка заказа осуществляется в максимально короткий срок, при этом цена поковки не возрастает, дополнительно оплачивается только услуга резки.

посетите новый сайт

Производство поковок. Вес поковки. | МеханикИнфо

Производство поковок заключается в процессе ковки или штамповки металлических заготовок. Поковка — это металлическая заготовка предназначена для последующей механической обработки, для изготовления различных деталей (полумуфт, валов, втулок, металлических колес, шестерней, поршней, болтов, гаек). Отличие поковок от обычных круглых заготовок заключается в ее нестандартных размерах, марке стали и термообработке (в зависимости от марки стали).

Поковки изготавливают из углеродистых и легированных марок стали, наиболее встречаемые марки стали: 45, 40Х, 40ХН, 40ХФ, 45Х, 18ХГ, 18ХГТ, 25ХГТ, 30ХГСА, 35ХГСА, 15Г, 20Г, 40Г, 65Г, 42ХМ, 09Г2С. Для нержавеющих сортов стали: 08Х18Н10Т, 12Х18Н10Т. Для инструментальных сортов стали: У8, у10, 9ХС, Х12М, 5ХВ2С, 6ХВ2С, 4Х5МФС.

Форма поковок может быть разной: круглой, квадратной, прямоугольной, многоугольной и других форм, изготовленных под заказ. Они используются для изготовления деталей машин собственного использования. Сферы использования: металлургия, автомобильное производство, авиационное производство, судостроение, вагоностроении, тепловозостроении и др.

Они используются для изготовления деталей машин собственного использования. Сферы использования: металлургия, автомобильное производство, авиационное производство, судостроение, вагоностроении, тепловозостроении и др.

Вес поковок обычно определяют взвешиванием. При покупке завод изготовитель должен предоставить технические характеристики поковок, её размеры, вес, твердость, марку стали. В зависимости от формы поковок, можно вычислить их теоретический вес. Это стало возможно благодаря металлическому калькулятору. Если поковка произведена с помощью процесса штамповки, и её форма квадратная, круглая или прямоугольная, то её теоретический вес будет приближен к фактическому. Что нельзя сказать о поковках, изготовленных ковкой.

Размеры и вес готовой продукции двух одинаковых поковок, при процессе ковки, будет не идентичным и могут отличаться друг от друга, так как такой процесс изготовления менее точный чем процесс штамповки. Оба этих процесса изготовления заключаются в обработке металлических заготовок давлением. Заготовки могут обрабатываться как автоматически, так и вручную. Обработка ведется в нагретом состоянии, пока заготовка не потеряла свои пластичные качества, с помощью кувалды или молота.

Заготовки могут обрабатываться как автоматически, так и вручную. Обработка ведется в нагретом состоянии, пока заготовка не потеряла свои пластичные качества, с помощью кувалды или молота.

Штамповка же отличается более высокой точностью размеров и качеством поверхности материала изготовленной поковки. Такой процесс изготовления экономичнее чем ковка. Он заключается в деформации металла заготовки на величину не большую за размер стенки штампа. Производительность такого процесса изготовления очень высока.

Поковки изготавливают в соответствии с техническими условиями и требованиями стандарта, то есть в соответствии с ГОСТом:

— ГОСТ 7505-89 Поковки из стали, изготовленные с помощью процесса штамповки;

— ГОСТ 8479-70 Это поковки, изготовленные из углеродистых, конструкционных и легированных марок стали;

— ГОСТ 1133-76 Это поковки из квадратной и кованной круглой сталей.

Производство поковок. Вес поковки.

Стандарты при изготовлении должны учитываться допуски на размеры, припуски на мех. обработку и напуски по согласованию с заказчиком. При внешнем осмотре на поверхности поковок не должно быть механических повреждений и дефектов, снижающих её прочность. Допуск дефекта на поверхности поковки не должен быть больше по глубине 50% одностороннего припуска на мех. обработку, при изготовлении штамповкой и 75% — при изготовлении ковкой. Если при изготовлении выявили поверхностный дефект, значит его необходимо устранить зачисткой или пологой вырубкой, не отклоняясь от предельных отклонений по чертежу. На поковках не должно быть трещин, усадочной рыхлости, флокенов.

обработку и напуски по согласованию с заказчиком. При внешнем осмотре на поверхности поковок не должно быть механических повреждений и дефектов, снижающих её прочность. Допуск дефекта на поверхности поковки не должен быть больше по глубине 50% одностороннего припуска на мех. обработку, при изготовлении штамповкой и 75% — при изготовлении ковкой. Если при изготовлении выявили поверхностный дефект, значит его необходимо устранить зачисткой или пологой вырубкой, не отклоняясь от предельных отклонений по чертежу. На поковках не должно быть трещин, усадочной рыхлости, флокенов.

Читайте также:

Сортовой прокат. Основные профили сортового проката. ГОСТ 535-2005.;

Вес шестигранника стального. Таблица.;

Вес стального квадрата. Таблица.;

Вес круга стального. Таблица.

Таблица 1

Механические свойства металла поковок и твердость поковок.

| Класс стали | Марка стали | Механические свойства при +20 °С, не менее | Твердость по Бринеллю (на поверхности поковок), не более | ||||||||||

| Предел текучести s 0,2 МПа (кгс/мм2) | Предел прочности sв МПа (кгс/мм2) | Относительное удлинение δ5, % | Относительное сужение ψ, % | Ударная вязкость KCU, Дж/м2 ´ 104 (кгс·м/см2) | |||||||||

| при диаметре (толщине) поковки сплошного сечения, мм | |||||||||||||

| до 200 | св. 200 до 500 200 до 500 | св. 500 до 1000 | до 200 | св. 200 до 500 | св. 500 до 1000 | до 200 | св. 200 до 500 | св. 500 до 1000 | |||||

| Мартенситный | 20X13 | 441 (45) | 647 (66) | 16 | 15 | 14 | 50 | 45 | 40 | 64 (6,5) | 49 (5,0) | 39 (4,0) | 197 — 248 |

| 30X13 | 588 (60) | 735 (75) | 12 | 11 | 10 | 40 | 38 | 35 | 39 (4,0) | 34 (3,5) | 29 (3,0) | 235 — 277 | |

| 09X16Н4Б | 784 (80) | 931 (95) | 8 | 7 | 7 | 42 | 38 | 35 | 59 (6,0) | 54 (5,5) | 49 (5,0) | 269 — 302 | |

| 07Х16Н4Б | 690 (70) | 882 (90) | 14 | 12 | 11 | 55 | 45 | 40 | 88 (9,0) | 69 (7,0) | 59 (6,0) | 269 — 302 | |

| 20Х17Н2 | 666 (68) | 813 (83) | 15 | 13 | 12 | 40 | 35 | 30 | 59 (6,0) | 54 (5,5) | 49 (5,0) | 248 — 293 | |

| Мартенситно-ферритный | 12X13 | 392 (40) | 617 (63) | 18 | 16 | 15 | 50 | 44 | 40 | 74 (7,5) | 59 (6,0) | 49 (5,0) | 187 — 229 |

| 14Х17Н2 | 539 (55) | 686 (70) | 15 | 13 | 12 | 40 | 35 | 30 | 59 (6,0) | 54 (5,5) | 49 (5,0) | 248 — 293 | |

| Ферритный | 08X13 | 392 (40) | 539 (55) | 17 | 16 | 14 | 50 | 40 | 35 | 83 (8,5) | 69 (7,0) | 49 (5,0) | 187 — 229 |

| Аустенитно-мартенситный | 07Х16Н6 | 980 (100) | 1176 (120) | 13 | 12 | 12 | 50 | 50 | 50 | 69 (7,0) | 69 (7,0) | 69 (7,0) | 341 — 415 |

| 08Х17Н5М3 | 833 (85) | 1176 (120) | 15 | 13 | 10 | 40 | 38 | 35 | 69 (7,0) | 59 (6,0) | 39 (4,0) | 341 — 415 | |

| Аустенитно-ферритный | 15Х18Н12СЧТЮ | 382 (39) | 715 (73) | По согласованию | |||||||||

| 08Х18Г8Н2Т | 265 (27) | 588 (60) | По согласованию | ||||||||||

| 08Х21Н6М2Т | 343 (35) | 539 (55) | 22 | 18 | 18 | 40 | 37 | 35 | 78 (8,0) | 59 (6,0) | 39 (4,0) | 140 — 200 | |

| 08Х22Н6Т | 343 (35) | 539 (55) | 20 | 19 | 18 | 40 | 37 | 35 | 78 (8,0) | 59 (6,0) | 39 (4,0) | 140 — 200 | |

| Аустенитный | 12X18Н9Т | 196 (20) | 510 (52) | 40 | 37 | 35 | 48 | 44 | 40 | — | — | — | 170 |

| 04Х18Н10 | 157 (16) | 441 (45) | 40 | 39 | 38 | 50 | 47 | 45 | — | — | — | 179 | |

| 08Х18Н10 | 196 (20) | 470 (48) | 40 | 39 | 38 | 50 | 47 | 45 | — | — | — | 170 | |

| 08Х18Н10Т | 196 (20) | 490 (50) | 38 | 36 | 35 | 52 | 46 | 40 | — | — | — | 179 | |

| 12Х18Н10Т | 196 (20) | 510 (52) | 38 | 36 | 35 | 52 | 46 | 40 | — | — | — | 179 | |

| 03Х18Н11 | 176 (18) | 441 (45) | 40 | 40 | 40 | 55 | 48 | 45 | — | — | — | 179 | |

| Аустенитный | 10Х14Г4Н4Т | 245 (25) | 637 (65) | По согласованию | |||||||||

| 10Х17Н13М2Т | 196 (20) | 510 (52) | 38 | 36 | 30 | 50 | 47 | 45 | — | — | — | 200 | |

| 10Х17Н13М3Т | 196 (20) | 510 (52) | 38 | 36 | 30 | 50 | 45 | 40 | — | — | — | 200 | |

| 03Х17Н14М3 | 176 (18) | 470 (48) | 40 | 38 | 35 | 55 | 48 | 45 | — | — | — | 179 | |

| 08Х17Н15М3Т | 196 (20) | 490 (50) | 38 | 36 | 30 | 50 | 45 | 40 | — | — | — | 200 | |

| 12Х18Н9 | 196 (20) | 490 (50) | 40 | 37 | 35 | 48 | 44 | 40 | — | — | — | 179 | |

| 03Х21Н21М4ГБ | 215 (22) | 490 (50) | По согласованию | ||||||||||

| 10Х23Н18 | 196 (20) | 490 (50) | 35 | 32 | 30 | 47 | 43 | 40 | — | — | — | 179 | |

| Сплав на никелевой основе | ХН65МВ | 294 (30) | 735 (75) | 35 | 32 | 30 | 40 | 37 | 35 | — | — | — | 220 |

| ХН78Т | 196 (20) | 588 (60) | 30 | 27 | 25 | 40 | 37 | 35 | — | — | — | 200 | |

| Сплав на железо-никелевой основе | 06ХН28МДТ | 216 (22) | 510 (52) | 36 | 33 | 30 | 40 | 35 | 30 | — | — | — | 200 |

| ХН32Т | 176 (18) | 470 (48) | 36 | 33 | 30 | 40 | 37 | 35 | — | — | — | — | |

Кузнечные поковки | «Уральские ферросплавы»

ООО «Уральские ферросплавы» изготавливает кузнечные поковки из углеродистых и легированных сталей круглого, квадратного и прямоугольного сечений по следующим НТД:

№ п/п Марка НТД

- Ст 10 ГОСТ 1050-2013

- Ст 20 ГОСТ 1050-2013

- Ст 35 ГОСТ 1050-2013

- Ст 45 ГОСТ 1050-2013

- Ст 50 ГОСТ 1050-2013

- Ст 60 ГОСТ 1050-2013

- 20Х ГОСТ4543-2016

- 40Х ГОСТ4543-2016

- 50Г ГОСТ 14959-2016

- 60Г ГОСТ 14959-2016

- 65Г ГОСТ 14959-2016

- 09Г2С ГОСТ19281-2014

- 17Г1С ГОСТ19281-2014

- 14ХГС ГОСТ19281-2014

- 18ХГТ ГОСТ4543-2016

- 38ХГН ГОСТ4543-2016

- 40ХН ГОСТ4543-2016

- 50ХН ГОСТ4543-2016

- 15ХМ ГОСТ4543-2016

- 35ХМ ГОСТ4543-2016

- 13ХФА ГОСТ4543-2016

- 40ХФА ГОСТ4543-2016

- 50ХФА ГОСТ4543-2016

- 40ХМФА ГОСТ4543-2016

- 40ХМФА ТУ 24.

00.4823

00.4823 - 55Ф ГОСТР 51220

- 10ХСНД ГОСТ19281-2014

- 30ХМА ГОСТ4543-2016

- 10ХНЗА ГОСТ4543-2016

- 20ХН3А ГОСТ4543-2016

- 34ХН1М ОСТ108.958.04-85

- 34ХН3М ОСТ108.958.04-85

- 40Х1МФА ТУ24.00.4823-90

- 12Х1МФ ОСТ108.030.113-87

- 15Х1М1Ф ОСТ108.030.113-87

- 56NiCrMoV7 РДИ 1423-2020

- 06ХН28МДТ ГОСТ5632-2014

- 08Х18Н10Т ГОСТ5632-2014

- 10Х17Н13М2Т ГОСТ5632-2014

- 03Х17Н14М3 ГОСТ5632-2014

По требованию заказчика проводится термическая обработка. Режимы термообработки подбираются исходя из требуемой твердости детали

Мы сами осуществляем входной контроль закупки сырья для более качественного выпуска продукции.

Что такое кузнечные поковки? Этапы производства

Сегодня обработка металла давлением – самый распространённый метод, который считается технически обоснованным. Так получают заготовки, так называемые кузнечные поковки. Далее их обрабатывают механическим путем, чтобы получить желаемые детали соответствующих размеров и конфигураций.

Поковка является промежуточной заготовкой, которую получают в результате пластической деформации материала. Особенность её заключается в сходстве её размеров и конфигураций с будущей деталью/будущим изделием.

Изготовление поковки состоит из этапов:

- Режется прокат разной формы с учетом планируемых размеров. У использующегося проката сечение может быть в виде круга, квадрата, прямоугольника и многоугольника. В отдельных случаях можно применять заготовки в виде специальных профилей.

- Работа над деформацией металла.

- Поковка подвергается температурному воздействию.

- Изготовленную поковку принимает ОТК.

Методы, которые используют при производстве поковки

На сегодня известно 2 способа производства поковки:

- Ковка – деформируют пластичную заготовку из металла и придают ей необходимую форму, воздействуя ударом. Характерная особенность этого метода: заготовка при деформации свободно расположена, без чёткой базировки.

Припуск на обработку такой поковки почти в два раза больший, чем у поковки, получаемой посредством штамповки. Мелкосерийное производство – область применения ковки, здесь пользуются 2-мя способами – ручным либо машинным.

Припуск на обработку такой поковки почти в два раза больший, чем у поковки, получаемой посредством штамповки. Мелкосерийное производство – область применения ковки, здесь пользуются 2-мя способами – ручным либо машинным. - Штамповка – заготовку из металла деформируют под давлением, используя особый штамп. Деформацию осуществляют в матрице штампа, по форме полностью сходной с изготавливаемой поковкой. Удар обеспечивает пуансон. Штамповку можно выполнить, заранее нагрев исходную заготовку, либо не делая этого.

У штамповки, в сравнении с ковкой, наиболее высокая производительность, для неё не требуются высококвалифицированные рабочие, у поковки наиболее высокоточные размеры и поверхность с незначительной шероховатостью. Однако для использования штампов уместно исключительно массовое производство, чтобы оправдывались все расходы.

Поковка из прокатной стали. Применение

- Инструменты, характеризующиеся высокой точностью и высокой прочностью.

- Комплектующие для сельхозтехники.

- Горнорудная промышленность: валы, шестерни и оси.

- Кораблестроение: гребные и промежуточные валы.

- Нефтехимия: обечайки и патрубки.

- Автомобилестроение: детали.

- Атомная энергетика.

- Здания и сооружения.

- Энергетика: валы, роторы генераторов.

- Металлургия.

Преимущества заказа кузнечной поковки у компании ООО «Уральские ферросплавы»

- Нетрудоемкая транспортировка, складирование и погрузочно-разгрузочные работы.

- Повышенная гибкость и твердость.

- Высокая прочность, износостойкость.

- Длительная эксплуатация.

Вопросы, которые задают часто

- Каковы сроки поставки стальных поковок? Если поковки в наличии – доставку производят на следующие сутки после оплаты. Если стальных поковок в Уфе в нужном количестве нет, – доставка производится с другой базы не позднее 3-5 дней.

- Какими способами оплаты можно воспользоваться? Можно произвести 100% предоплату на расчётный счёт либо оплатить по факту отгрузки.

Индивидуальные варианты скидок и рассрочек.

Индивидуальные варианты скидок и рассрочек. - Каков минимальный и максимальный объём заказа? Можно заказать стальную поковку – от 1 килограмма, максимальный объём – не ограничивается. Если в городе недостаточно требуемого объёма – доступен запуск в производство или подвоз из соседних регионов.

Также в нашей компании Вы сможете приобрести и кузнечные слитки

поковки, отливки, листовой прокат. Производство прессовых поковок, производство молотовых поковок, производство поковок в СПб. Производство поковок из углеродистых сталей, производство поковок из легированных сталей, производство поковок из конструкционных сталей, производство поковок из нержавеющих сталей, поковки лучшая цена, поковки гост 8479, поковки это, поковки гост, поковки из квадратных заготовок, изготовление поковок под заказ, технология изготовления поковок, производство поковок Россия, заводы по изготовлению поковок, поковки по ТУ 26-0303-1532-84, поковки из стали 20ЮЧ, поковки и заготовки для АЭС, поковки и заготовки углеродистые, поковки и заготовки по ГОСТ 8479-70, поковки и заготовки по ГОСТ 25054-81, поковки и заготовки по ГОСТ 4543-71, поковки и заготовки по ГОСТ 5632-72, поковки и заготовки по ОСТ 108.

030.11-87, поковки и заготовки по ОСТ 108.109.01-92, поковки и заготовки по ОСТ 108.958.04-85, поковки и заготовки по ОСТ 26-01-135-81, поковки и заготовки по ТУ 26-0303-1532-84, поковки и заготовки сталь 20, поковки и заготовки сталь 35, поковки и заготовки сталь 45, поковки и заготовки сталь 22К, поковки и заготовки сталь 12Х18Н10Т, поковки и заготовки сталь 38ХН3МФА, поковки и заготовки сталь 38Х2Н2МА, поковки и заготовки сталь 14Х2ГМР, поковки и заготовки сталь 20Х13, поковки и заготовки сталь 20ЮЧ, поковки и заготовки сталь 16ГНМА, поковки и заготовки сталь 40Х, поковки и заготовки сталь 30ХМА, поковки и заготовки сталь 14ХГСА, поковки и заготовки сталь 30ХГСА, поковки и заготовки сталь 09Г2С, поковки и заготовки сталь 65Г, поковки и заготовки сталь 15ХМ, поковки и заготовки сталь 20ХМ, поковки и заготовки сталь 15Х1М1Ф, поковки и заготовки сталь 25ХМ1Ф, поковки и заготовки сталь 25Х1М1Ф, поковки и заготовки сталь 25Х2М1Ф, поковки и заготовки сталь 40ХН2МА, поковки и заготовки сталь 4Х5В2ФС, производство поковок и заготовок круглого сечения с уступами и фланцами, производство поковок и заготовок колес зубчатых с отверстиями и без отверстий, производство поковок и заготовок шестерни, производство поковок и заготовок дисков сплошных и с отверстиями, производство поковок и заготовок цилиндров, поковки и заготовки под фланцы по ГОСТ 28759.

030.11-87, поковки и заготовки по ОСТ 108.109.01-92, поковки и заготовки по ОСТ 108.958.04-85, поковки и заготовки по ОСТ 26-01-135-81, поковки и заготовки по ТУ 26-0303-1532-84, поковки и заготовки сталь 20, поковки и заготовки сталь 35, поковки и заготовки сталь 45, поковки и заготовки сталь 22К, поковки и заготовки сталь 12Х18Н10Т, поковки и заготовки сталь 38ХН3МФА, поковки и заготовки сталь 38Х2Н2МА, поковки и заготовки сталь 14Х2ГМР, поковки и заготовки сталь 20Х13, поковки и заготовки сталь 20ЮЧ, поковки и заготовки сталь 16ГНМА, поковки и заготовки сталь 40Х, поковки и заготовки сталь 30ХМА, поковки и заготовки сталь 14ХГСА, поковки и заготовки сталь 30ХГСА, поковки и заготовки сталь 09Г2С, поковки и заготовки сталь 65Г, поковки и заготовки сталь 15ХМ, поковки и заготовки сталь 20ХМ, поковки и заготовки сталь 15Х1М1Ф, поковки и заготовки сталь 25ХМ1Ф, поковки и заготовки сталь 25Х1М1Ф, поковки и заготовки сталь 25Х2М1Ф, поковки и заготовки сталь 40ХН2МА, поковки и заготовки сталь 4Х5В2ФС, производство поковок и заготовок круглого сечения с уступами и фланцами, производство поковок и заготовок колес зубчатых с отверстиями и без отверстий, производство поковок и заготовок шестерни, производство поковок и заготовок дисков сплошных и с отверстиями, производство поковок и заготовок цилиндров, поковки и заготовки под фланцы по ГОСТ 28759. 3-90, поковки и заготовки под фланцы по ГОСТ 12821-80, поковки и заготовки под фланцы большого диаметра, поковки и заготовки нержавеющие, поковки и заготовки легированные, поковки и заготовки инструментальные, поковки и заготовки по чертежам, поковки прессовые, поковки молотовые, поковки под заказ вчерне, поковки под заказ с предварительной механической обработкой, поковки и заготовки для предприятий автомобилестроения, поковки и заготовки для судостроения, поковки и заготовки для гидроэнергетики, поковки и заготовки для теплоэнергетики, поковки и заготовки для атомной энергетики, поковки и заготовки для авиационной промышленности, поковки и заготовки для химической промышленности, поковки и заготовки с приемкой (на изготовления оборудования для атомных станций), поковки и заготовки с военной приемкой (по сектору ВПК с приемкой военным представителем), поковки и заготовки с Авиатехприемкой, литые стальные заготовки с предварительной механической обработкой, литые чугунные заготовки с предварительной механической обработкой, заготовки бронзовые и латунные с предварительной механической обработкой, ковано-катанные плиты, изготовление деталей и узлов по чертежам, услуги по механической обработке поковок и заготовок, услуги по механической обработке литых заготовок, услуги по механической обработке деталей и узлов различных типов оборудования

3-90, поковки и заготовки под фланцы по ГОСТ 12821-80, поковки и заготовки под фланцы большого диаметра, поковки и заготовки нержавеющие, поковки и заготовки легированные, поковки и заготовки инструментальные, поковки и заготовки по чертежам, поковки прессовые, поковки молотовые, поковки под заказ вчерне, поковки под заказ с предварительной механической обработкой, поковки и заготовки для предприятий автомобилестроения, поковки и заготовки для судостроения, поковки и заготовки для гидроэнергетики, поковки и заготовки для теплоэнергетики, поковки и заготовки для атомной энергетики, поковки и заготовки для авиационной промышленности, поковки и заготовки для химической промышленности, поковки и заготовки с приемкой (на изготовления оборудования для атомных станций), поковки и заготовки с военной приемкой (по сектору ВПК с приемкой военным представителем), поковки и заготовки с Авиатехприемкой, литые стальные заготовки с предварительной механической обработкой, литые чугунные заготовки с предварительной механической обработкой, заготовки бронзовые и латунные с предварительной механической обработкой, ковано-катанные плиты, изготовление деталей и узлов по чертежам, услуги по механической обработке поковок и заготовок, услуги по механической обработке литых заготовок, услуги по механической обработке деталей и узлов различных типов оборудованияСтальная поковка – изделие, полученное в результате операции обработки давлением, в основном сжатием, при которой материал уплотняется и ему придается необходимая форма.

Поковки и заготовки для общего и тяжелого машиностроения: валы ступенчатые и гладкие, кольца, диски, цилиндры, шестерни, вал-шестерни, плунжеры, штоки, корпуса, обечайки, фланцы, плиты; поковки и заготовки для энергетического машиностроения (гидроэнергетики, теплоэнергетики, для АЭС): заготовки парогенераторов, заготовки корпусных и внутрикорпусных деталей, заготовки трубных досок и трубных решеток, крышки, патрубки, роторы генераторов и турбин, тройники, переходники; поковки и заготовки для судостроения: гребные валы, промежуточные валы, упорные валы, полумуфты, втулки; поковки и заготовки для металлургической отрасли: кокили для центробежного литья, ролики, заготовки валов горячей и холодной прокатки, заготовки бандажей прокатных валков, трубная заготовка в соответствии с ГОСТ, ОСТ, ТУ

| Марка стали | Размер | Тн | Цена |

| 45 | ф180х270+ф270х430 | 0,26 | Договорная |

| 45 | ф230х330 | Договорная | |

| 50 | ф230х400 | Договорная | |

| 45 | ф260х700 | 0,33 | Договорная |

| 45 | ф260х1900 | 1,185 | Договорная |

| 45 | ф260-ф280х4190 | 2,26 | Договорная |

| 50Г | ф270х1570 | 0,811 | Договорная |

| 45 | ф275х760 | 0,375 | Договорная |

| 35 | Ф280х360 (рытв) | Договорная | |

| 45 | ф280х4150 | 2,165 | Договорная |

| 3СП | ф290х290 | 0,165 | Договорная |

| 45 | Ф290Х60 | 2ШТ | Договорная |

| 45 | ф310х230 | 0,147 | Договорная |

| 45 | ф320х2070 | 1,57 | Договорная |

| 35 | ф350х150 | Договорная | |

| 25 | ф480х490 | 0,765 | Договорная |

| 25 | ф480х480 | 0,73 | Договорная |

| 25 | ф480х430 | 0,66 | Договорная |

| 25 | ф480х490 | 0,81 | Договорная |

| 35 | ф480х90 | Договорная | |

| 30 | ф510х100 | 0,31 | Договорная |

| 45 | Ф590Х240 | 0,56 | Договорная |

| 35Г | ф670х250 | 0,731 | Договорная |

| 40ХН | ф220х420 + ф410х490 | 0,745 | Договорная |

| 40ХН | ф240х420 + ф410х490 | 0,5 | Договорная |

| 40ХН | Ф250Х590 | 0,253 | Договорная |

| 40ХН | Ф250Х740 | 0,307 | Договорная |

| 40ХН | Ф250Х1180 | 0,465 | Договорная |

| 40ХГТР | ф250х1500 | 0,58 | Договорная |

| 45ХН | ф270х2070 | 1,03 | Договорная |

| 40хн | Ф270х510+ф280х750 | 0. 695 695 | Договорная |

| 40хн | Ф280х510+ф300х750 | 0.795 | Договорная |

| 40хн | Ф280х510+ф300х750 | 0.735 | Договорная |

| 40хн | Ф280х510+ф300х750 | 0.705 | Договорная |

| 40хн | Ф280х510+300х750 | 0.725 | Договорная |

| 40хн | Ф280х510+ф300х750 | 0.67 | Договорная |

| 40хн | Ф280х510+ф300х750 | 0.79 | Договорная |

| 40хн | ф280х930+ф200х220 (2шт) | 1-0,58, 2-0,55 | Договорная |

| 50хн | ф400х405 | 0,486 | Договорная |

| 40ХН | ф400х1500 | 1,57 | Договорная |

| 40ХН | ф410х1190 | 1,33 | Договорная |

| 40ХН | ф520х900 | 1,626 | Договорная |

| 34хн1м | ф310х880 | 0,535 | Договорная |

| 34хн1м | ф380х160 | Договорная | |

| 34хн1м | ф380х320 | 0,38 | Договорная |

| 34ХН1М | ф380х300 | 0,34 | Договорная |

| 34ХН1М | ф380х300 | 0,3 | Договорная |

| 34ХН1М | ф380х300 | 0,37 | Договорная |

| 34ХН1М | ф380х300 | 0,31 | Договорная |

| 34ХН1М | ф210х970+ф380х300 | 0,601 | Договорная |

| 34ХН1М | Ф420х75 | 0,114 | Договорная |

| 35 | ф750х200 | 0,88 | Договорная |

| 35 | ф750(-25рытв)х180 | 0,88 | Договорная |

| 40х | ф780хф80(вн)х210 | 0,815 | Договорная |

| 40х | ф820хф130х370 | 1,575 | Договорная |

| 40х | ф850хф110х220 | 1,04 | Договорная |

| 40х | ф850хф110х360 | 1,68 | Договорная |

| 40ХН | ф860хф130х280 | 1,35 | Договорная |

| 40х | ф870хф100х220 | 1,09 | Договорная |

| 40х | ф870хф110х230 | 1,125 | Договорная |

| 40х | ф880хф280х170 | 0,78 | Договорная |

| 40х | ф880хф120х290 | 1,44 | Договорная |

| 40х | ф880хф120х280 | 1,375 | Договорная |

| 40х | ф880хф280х170 | 0,78 | Договорная |

| 40ХН | ф890хф130х290 | 1,45 | Договорная |

| 40х | ф900хф250х160 | 0,76 | Договорная |

| 40х | ф900хф250х160 | 0,78 | Договорная |

| 40Х | Ф980хФ280Х170 | 0,805 | Договорная |

| 40х | ф900хф280х160 | 0,815 | Договорная |

| 35 | ф980х150 технолог отвкрстие | 0,99 | Договорная |

| 20 | ф980х420 | 2,615 | Договорная |

| 20 | ф985х420 | 2,63 | Договорная |

| 20 | ф1000(ф290)х200 | 1, 357 | Договорная |

| 35 | ф1000х190 технолог отверстие | 1,23 | Договорная |

| 40х | ф1000хф280(вн)х170 | 1,07 | Договорная |

| 40ХН | ф1000хф220х170 | 1,02 | Договорная |

| 40ХН | ф1000хф215х180 | 1,075 | Договорная |

| 40ХН | ф1000хф240х165 | 0,985 | Договорная |

| 40ХН | ф1000хф270х160 | 1,02 | Договорная |

| 40ХН | ф1000хф260х170 | 1,02 | Договорная |

| 40ХН | ф1020хф220х170 | 1,45 | Договорная |

| 40ХН | ф1050хф190х170 | 1,105 | Договорная |

| 40х | ф1130хф200х210 | 1,55 | Договорная |

| 40Х | ф1130хф200х200 | Договорная | |

| 40ХН | ф1140хф150х220 | 1,815 | Договорная |

| 40ХН | ф1140хф210х210 | 1,69 | Договорная |

| 40ХН | ф1150хф180х210 | 1,725 | Договорная |

| 40ХН | ф1150хф210х230 | 1,88 | Договорная |

| КРУГ ТЕПЛОУСТОЙЧИВЫЙ | |||

| Марка стали | Размер | Вес | Цена |

| 35ХМ | ф200х800 | 0,219 | Договорная |

| 35ХМ | ф230х700 (ступенька) | 0,24 | Договорная |

| 38ХМ | ф270х1250 | 0,645 | Договорная |

| 38ХМ | Ф270х1850 | 0,96 | Договорная |

| 38ХМ | Ф280х1840 | 0,955 | Договорная |

| 35ХМ | ф300х1890 | 1,175 | Договорная |

| 35ХМ | ф300х1920 | 1,185 | Договорная |

| 35ХМ | ф300х1980 | 1,22 | Договорная |

| 30ХМА | ф390х220 | 0,233 | Договорная |

| 35ХМ | ф850хф100х210 | 1,045 | Договорная |

| 35ХМ | ф850хф110х230 | 1,55 | Договорная |

| 35ХМ | ф860хф100х220 | 1,06 | Договорная |

| 35ХМ | ф860хф100х220 | 1,075 | Договорная |

| 35ХМ | ф860хф110х220 | 1,025 | Договорная |

| 35ХМ | ф880хф110х280 | 1,34 | Договорная |

| 35ХМ | ф880хф110х280 | 1,36 | Договорная |

| 35ХМ | ф1250х450 | 4,56 | Договорная |

| 38х2мюа | ф145х1970 | 0,27 | Договорная |

| КРУГ ИНСТРУМЕНТАЛЬНЫЙ | |||

| Марка стали | Размер | Вес | Цена |

| У8А | ф80х4490 | 0,178 | Договорная |

| У8А | ф85 | 0,6 | Договорная |

| У8А | ф170х4960(С28)ф170х 2770(С29) | 1,558 | Договорная |

| У8А | ф200х3020 | 0,819 | Договорная |

| ДИ-80 | Ф165х2720 | 0,454 | Договорная |

| 5ХНМ | ф670х190 | 0,59 | Договорная |

| 55ХН2Ф | ф320х1580 | 1,12 | Договорная |

| 9Х2МФ | ф500х870 (в-9) | 1,41 | Договорная |

| ПОКОВКИ ПРЯМОУГОЛЬНЫЕ | |||

| Марка стали | Размер | Вес | Цена |

| 20Х2Н4А | 180х180х820 | 0,207 | Договорная |

| 20Х2Н4А | 180х190х3450 | 0,98 | Договорная |

| 20Х2Н4А | 170х180х2360 | Договорная | |

| 38Х2Н2МА | 380х460х530 | 0,85 | Договорная |

| 38ХН3МА | 280х370х390 | Договорная | |

| 38ХН3МА | 295х410х490 | Договорная | |

| 5ХНМ | 90х620х620 | 0,27 | Договорная |

| 5ХНМ | 100х750х750 (80 отв) | 0,637 | Договорная |

| 5ХНМ | 100х720х760 (отв) | 0,344 | Договорная |

| 5ХНМ | 115х290х1100 | 0,331 | Договорная |

| 5ХНМ | 120х440х830 | 0,35 | Договорная |

| 5ХНМ | 120х470х850 | 0,38 | Договорная |

| 5ХНМ | 140х440х440 | 0,215 | Договорная |

| 5ХНМ | 145х410х450 | 0,21 | Договорная |

| 5ХНМ | 150х230х103 | 0,28 | Договорная |

| 5ХНМ | 150х620х620 | 0,46 | Договорная |

| 5ХНМ | 250х250х350 | 0,184 | Договорная |

| 5ХНМ | 260х735х760 | 1,15 | Договорная |

| 5ХНМ | 230х500х510 | 0,475 | Договорная |

| 5ХНВ | 200х210х900(+500мм) | 0,509 | Договорная |

| ХНВ | 165х175х1600 | 0,385 | Договорная |

Чугун легирован. | 340х1200х1600 | Договорная | |

| 5ХНМ литьё | 240х350х420 | 0,28 | Договорная |

| 5ХНМ литьё | 260х350х410 | 0,29 | Договорная |

| 5ХНМ литьё | 250х360х420 | 0,3 | Договорная |

| 5ХНМ литьё | 250х360х420 | 0,305 | Договорная |

| 5ХНМ литьё | 260х355х415 | Договорная | |

| 5ХНМлитьё | 190х440х630 | 0,42 | Договорная |

Поковка титановой заготовки

Поковку титана осуществляют при высочайших температурах. В этом процессе из титана делаются заготовки, такие как блины или болванки, для дальнейших работ по изготовлению различных изделий. Такой процесс производят на предприятиях по металлургии. Такая операция является первичной.

Сама по себе операция поковка, осуществляться может, как на специализированном оборудовании, так и на обычном, предназначенном для обкатки стали оборудовании. Если ковку осуществляют на обычном устройстве, то под такое оборудование подгоняется технология для обработки титана. Это может быть и токарные работы, и фрезерные работы. Производят увеличение давления, понижения температур ковки. Черную форму заготовка получает при открытой штамповке, которая может быть круглой, полукруглой и V-образной. У покованных заготовок как правило поверхность менее шерховатостая по сравнению с отливной. Так же хорошую твердость имеет черновая заготовка, а если точнее то её поверхностный слой. Так же заготовки из титана прошедшие поковку как правило, имеют более высокую стоимость.

Если ковку осуществляют на обычном устройстве, то под такое оборудование подгоняется технология для обработки титана. Это может быть и токарные работы, и фрезерные работы. Производят увеличение давления, понижения температур ковки. Черную форму заготовка получает при открытой штамповке, которая может быть круглой, полукруглой и V-образной. У покованных заготовок как правило поверхность менее шерховатостая по сравнению с отливной. Так же хорошую твердость имеет черновая заготовка, а если точнее то её поверхностный слой. Так же заготовки из титана прошедшие поковку как правило, имеют более высокую стоимость.

Применение титановых заготовок.

Более частые и распространенные заготовки — это металлические круги, которые представляют собой цельную деталь круглого сечения. Есть

так же некоторые факторы, которые могут влиять на характеристики проката. Как правило, на свойства могут влиять качество металлов, их

состояние и химические составы. Круглые заготовки как правило заказывают различные заводы по ракетной отрасли и самолетостроению. А

А

для таких отраслей главный показатель — это максимальная легкость детали и при этом чтобы она обладала максимальной прочностью.

Так же потребителем являются и производители в отрасли автомобилестроения. Как пример, можно привести те же всем автолюбителям

известные — титановые автомобильные диски. Небольшие круглые заготовки из стали могут применяться для изготовления инструментов в

медицине. или для деталей авиации или флота, и т.д. Сегодня титан все чаще стал применяться в оборудовании для отопления. К

заготовкам так же можно отнести и такие заготовки как титановый лист или прут. Из достоинств титана можно выявить его жаростойкость,

удельная прочность, и его способность перенести воздействие хлоридов, сероводорода и кислоты азотной.

В современной жизни титан занял достаточно высокое применение. И это пробудило производителей такого вида металла повысить качество

титана пройденного поковку и разработать новую технологию по улучшению его характеристики.

Разница между литым, кованым покрытием и заготовкой

Если вы изучали производство вашего продукта или детали, вы, вероятно, встречали термины «Литой», «Кованый» и «Заготовка». Не всегда легко найти информацию о том, что означает каждый из этих типов металла / производства, а также о преимуществах и недостатках каждого процесса. Итак, мы проведем вас через процессы, связанные с каждым из них, положительные и отрицательные стороны, и поможем вам принять обоснованное решение о процессе производства вашего продукта.

Прежде всего, о разных терминах и о том, что они конкретно означают.

CAST

Литой металл — это металл, который был нагрет до температуры плавления и залит в форму с использованием одного из множества методов, таких как гравитационное литье или литье под высоким давлением, для придания формы желаемому продукту.

КОВАННАЯ

Кованый металл нагревают до тех пор, пока он не станет пластичным (не расплавится), и придадут ему желаемую форму. Это тот же процесс, который первоначально использовали кузнецы и скобяные изделия для создания подков, мечей и доспехов.Однако современные методы обычно используют штамповку под высоким давлением, а не молоток и наковальню.

Это тот же процесс, который первоначально использовали кузнецы и скобяные изделия для создания подков, мечей и доспехов.Однако современные методы обычно используют штамповку под высоким давлением, а не молоток и наковальню.

БИЛЕТ

Заготовка — это форма материала, которая не обязательно указывает на производственный процесс (или качество) конечного продукта. Металлическая заготовка представляет собой сплошную длину (часто в форме квадрата или круга) из материала, которому придана форма путем непрерывного литья или горячей прокатки. Заготовки часто используются при обработке с ЧПУ.

ЧТО ЛУЧШЕ ДЛЯ МОИХ ПОТРЕБНОСТЕЙ?

Каждая форма производства имеет свои преимущества и недостатки в зависимости от ограничений проекта.Этими ограничениями могут быть бюджет, размер продукта, производственное количество, допуски или тип отделки.

Литье — это невероятно универсальная область, в которой мы специализируемся. Литье может обслуживать небольшие объемы с помощью таких процессов, как литье в песчаные формы, или невероятно большие объемы с такими процессами, как литье под высоким давлением. Литье — это метод формования «почти чистой формы», поэтому расходуется очень мало материала и требуется очень небольшая постобработка для формирования геометрической формы компонента.Материалы могут быть разнообразными, и можно применять самые разные виды отделки поверхности.

Литье — это метод формования «почти чистой формы», поэтому расходуется очень мало материала и требуется очень небольшая постобработка для формирования геометрической формы компонента.Материалы могут быть разнообразными, и можно применять самые разные виды отделки поверхности.

Ковка детали может привести к получению высокопрочных изделий высокого качества, но требует относительно обширных отделочных работ для удаления излишков. Ковка также ограничивается более простыми формами, без выступов или слишком большого количества вогнутых поверхностей.

Материал заготовки, однако, не является производственным процессом, это просто форма материала (например, слиток, самородок или круглый) и часто используется для обработки изделий с ЧПУ и позволяет производить высококачественные и высокоточные детали без необходимости использования дорогостоящих инструментов.Это делает его исключительным для небольших объемов или заказных работ, которые не требуют массового производства.

В то время как обработка заготовок с ЧПУ возможна для крупносерийного производства; стоимость увеличивается линейно с каждой единицей.

Заготовочный материал также часто неправильно ассоциируется с единодушным качеством; качество (особенно с точки зрения прочности) определяется качеством используемого материала заготовки — не весь материал заготовки является высококачественным. MRT Castings имеет семидесятилетний опыт производства очень сложных и качественных отливок.Мы работаем с нашими клиентами от идеи до готовой статьи.

Хотя доступны и другие процессы, мы считаем, что универсальность литья в сочетании с прочной конструкцией и передовыми методами ЧПУ удовлетворит большинство потребностей.

Чтобы узнать больше о нашем кастинге, просмотрите нашу инфографику или свяжитесь с нами сегодня, чтобы поговорить с одним из наших экспертов по кастингу.

Ковка заготовок из нержавеющей стали — Sandvik Materials Technology

Ковка и повторная прокатка заготовок из различных нержавеющих сталей, дуплексных нержавеющих сталей и никелевых сплавов.Заготовки проходят 100% ультразвуковые и вихретоковые испытания на полностью автоматизированной линии контроля, чтобы гарантировать высочайшие стандарты качества.

Посмотреть список материалов

Заготовка поковка

Ковочные заготовки Sandvik подходят для производства всех типов кованых изделий, таких как фланцы, диски, кольца, клапаны, кованые детали и оси. Наша программа ковки заготовок включает широкий ассортимент нержавеющих сталей и высоколегированных материалов.

Перепрокат заготовки

Заготовки для повторной прокатки полосы, проволоки, прутка, шестиугольников и профилей, доступны квадратные и прямоугольные размеры.Производственный маршрут для повторной прокатки заготовок часто более упрощен, чем для ковки заготовок, поскольку в большинстве случаев для изделий не требуется плотный центр. Для многих из этих продуктов можно использовать материал непрерывного литья, что способствует снижению затрат на сырье.

Стандартная программа

| Диапазон размеров, мм (дюймы) | Допуски, мм (дюймы) | Длина, м (фут) | Состояние поверхности |

|---|---|---|---|

| 80-200 (3.15 — 7,87) | ± 2 — ± 4 (± 0,078 — ± 0,157) | 4 — 6,3 (13,1 — 20,7) | Черный (неотшлифованный) Точечный шлифованный Полностью отшлифованный |

| > 200 — 350 (> 7,87 — 13,78) | ± 5 (± 0,1968) | 3 — 5,3 (9,8 — 17,4) | Полностью шлифованный |

| Диапазон размеров, мм (дюймы) | Допуски, мм (дюйм.) | Длина, м (фут) | Состояние поверхности |

|---|---|---|---|

| 80-200 (3,15 — 7,87) | ± 3 (± 0,118) | макс.10 (32,8) | Пил повернулся |

| > 200 — 450 (> 7,87 — 17,72) | ± 5 (± 0,1968) | 3 — 8 (9,8 — 26,2) | Точение на кожуру Черновое точение |

| 77 — 193 (3,03 — 7,60) | ± 2 (± 0.078) | макс.10 (32,8) | Черный (неотшлифованный) |

| > 200 — 450 (> 7,87 — 17,72) | ± 5 (± 0,1968) | 3 — 8 (9,8 — 26,2) | Черный (неотшлифованный) |

|

Сильнее ли заготовки или кованые поршни?

Кованые поршни изготавливаются из предварительно отформованных поковок. Заготовки поршней полностью обрабатываются из цельного материала. Как лучше?

В широком спектре конструкций и материалов автомобильных поршней разница между коваными и заготовками поршней часто нечеткая.Поршни для заготовок обычно считаются более прочными и жесткими, чем поковки, хотя на самом деле их прочностные характеристики удивительно схожи: кованые поршни удерживают небольшой край из-за улучшенной зернистой структуры, внесенной в процессе ковки. Однако разница такова, что даже в приложениях более высокого уровня прочность не является решающим фактором.

Все кованые поршни начинаются как кованая заготовка или кованая заготовка. Кованая заготовка (слева) прессуется в грубую форму под давлением сотен тонн, тогда как заготовка вырезается из куска кованой прутковой заготовки. Спрос на поршнина заготовки резко вырос в последние годы в основном из-за требований времени и растущей потребности гонщиков и гоночных команд в разработке новых характеристик поршней. Когда требования и корректировки конструкции требуют изменения геометрии распорок распорок, опор штифтов и других областей, которые не могут быть приспособлены с помощью существующей ковочной заготовки, изготовление заготовок по индивидуальному заказу является самым быстрым способом удовлетворить возникающую потребность. Если предполагается, что ожидаемый уровень мощности превышает пределы любого доступного варианта поковки, заготовка предлагает более быстрый и экономичный способ безотлагательно реализовать конкретные проектные требования.Это особенно верно в случае небольших объемов производства, когда разработка новой поковки будет дорогостоящей.

Элементы дизайна

Из существующих поковок часто изготавливают поршни для разных двигателей с одинаковыми размерами. Положение пакета колец и пальца можно регулировать в определенных пределах, чтобы из одних и тех же грубых заготовок изготавливать разные поршни. Заготовки предлагают гораздо более широкие возможности настройки, поскольку операции обработки начинаются с заготовки из необработанного металла, которая не ограничена заранее заданной формой ковочной заготовки.

Кованая заготовка, такая как эта, требует специального штампа. Этот штамп для ковки может производить только одну деталь, что делает его дорогостоящим и трудоемким процессом. Как правило, штамповочный штамп производится только для изготовления деталей в значительных количествах.Чтобы соответствовать требованиям по объему, популярные поршневые поршни усилены большим количеством поковок, соответствующих их общим требованиям. Иногда подходящая заготовка не соответствует конструктивным условиям данного заказа поршня, и заготовка имеет больше смысла.После того, как элементы конструкции будут окончательно согласованы, можно сразу перейти к обрабатывающему центру, и поршни могут быть изготовлены без задержек.

Поршнидля заготовок также используются для отработки концепции проекта, когда деталь разрабатывается, всесторонне тестируется и модифицируется перед ее преобразованием в поковку с помощью соответствующего инструмента. Будь то ковка или заготовка, каждый тип конструкции поршня сначала моделируется на компьютере и оценивается с помощью метода конечных элементов (FEA). Это происходит независимо от ограничений по времени, но с этого момента поршни для заготовок можно запускать почти сразу, когда поковка может потребовать нового инструмента и более длительного времени на настройку.Заготовки заготовок выпиливаются холодным способом из пруткового материала и обрабатываются непосредственно. Поковки также вырезаются из прутков, а затем буквально штампуются в форме с помощью больших механических или гидравлических прессов с давлением в тысячи тонн. И сплав, и штамп для штамповки нагреваются примерно до 800 градусов по Фаренгейту, чтобы минимизировать теплопередачу и обеспечить оптимальную зернистую структуру в штампе.

Этот поршень-заготовка изначально представлял собой сплошную алюминиевую шайбу. Обратите внимание на профиль рубашки, распорки и весь другой материал, который нужно было обработать на станке, чтобы получить такую сложную форму.Несмотря на дополнительную сложность обработки, поршень из заготовки может быть изготовлен быстрее, чем поковка с нуля, поскольку для этого не требуется создание штампа для ковки.Операции по обработке

Обработка кованых и заготовок поршней производится на одном оборудовании. В случае поковок конструкция под короной создается с плавными переходами к бобышкам штифта и опорным конструкциям с помощью штампа. На поршневой заготовке нижняя коронка должна быть полностью обработана на станке, если это не обязательно для поковки.Поковки могут иметь более плавные переходы между башнями штифтов и нижней короной, потому что инструмент заставляет это делать. Операции по обработке заготовок часто позволяют достичь плавных переходов, характерных для поковок, благодаря точному программированию с ЧПУ.

На кованых поршнях, таких как Diamond LS2K, фрезерование под коронкой — это функция, предназначенная для улучшения однородности толщины коронки и уменьшения лишнего веса. На поршне с заготовкой требуется фрезерование под коронкой как средство создания формы поршня.Заявки на заготовки

Команды NHRA Pro Stock и команды NASCAR были одними из первых сторонников заготовок поршней, быстро осознав потенциал для переоценки взаимосвязи компонентов между поршнем, камерой сгорания и углами клапана для максимальной мощности и эффективности. Diamond Pistons была одним из первых производителей, принявших на вооружение механизм заготовок, но быстро обнаружила проблемы, связанные с его внедрением в повседневное производство поршней. Таким образом, был создан специальный отдел со своим собственным инженерным персоналом и оборудованием для удовлетворения разнообразных и специализированных требований производства заготовок.

В то время как поковки — это хлеб с маслом для большинства гоночных и эксплуатационных применений, заготовки поршней часто выбирают гоночные мастерские и гоночные команды, которые тщательно настраивают свои поршни. Быстрое время выполнения работ Diamond, благодаря их опыту и инвестициям в технологию изготовления заготовок, помогает командам экспериментировать с различными конструкциями поршней для оптимизации своих гоночных программ. Заготовки поршней позволяют быстро разрабатывать, тестировать и оценивать новые идеи.

После завершения механической обработки поршня часто бывает трудно отличить поковку от заготовки.Однако по пределу прочности кованые поршни имеют небольшое преимущество из-за их благоприятной зернистой структуры.заготовок и кованые поршни: в чем разница?

Не все алюминиевые поршни одинаковы! От проектирования до изготовления мы объясняем все различия между кованым и заготовленным поршнем.

Не обманывайтесь, полагая, что использование заготовок поршней дает значительные преимущества в прочности по сравнению с коваными версиями. Это не основная причина растущего интереса к поршням с заготовками.Вместо этого это просто тайм-менеджмент.

«Время выполнения работ является самым большим преимуществом», — говорит инженер JE Pistons Клейтон Стротерс. «Поскольку они не являются дорогостоящим или долговечным инструментом, используемым для создания заготовки, мы можем создать дизайн и сделать его очень быстро.

Подкоронная структура обычно создается при штамповке поршня. В случае заготовок эти элементы вырезаются в алюминиевую шайбу для заготовок. Здесь вы можете увидеть, как формируется нижний профиль на поршневой заготовке.Ведущие профессиональные моторные мастерские, обслуживающие Формулу 1, WEC, NASCAR и другие ведущие гоночные объекты, уже давно используют собственные станки с ЧПУ и токарные станки для производства поршней для целей разработки, а также гоночных двигателей. Новые прототипы могут быть в сборочном цехе и на динамометрическом стенде для тестирования примерно через день после того, как инженеры закончат проектирование и моделирование FEA на компьютере. Возникает вопрос: какие изменения конструкции поршня требуют времени на выполнение работ, которое предлагает заготовка?

«Основные изменения, которые повлекут за собой потребность в заготовке, — это отсутствие подходящей поковки для данной области применения.Например, если у нас есть поковка с диаметром штифта только 0,927, но у нас есть заказчик, который хочет использовать штифт большего размера .945 или 0,990. Кроме того, мы обычно выбираем вариант заготовки только в том случае, если нам нужно изменить геометрию поковки, такую как углы распорок, варианты распорок или стойки штифтов », — объясняет Стротерс. «Или, если уровни мощности начинают превышать пределы текущей конструкции поковки, мы можем рассмотреть варианты корректировки конструкции и реализации конструкции на заготовке. Поскольку объемы этих специальных вариантов ниже, маршрут заготовки имеет больше смысла.”

Поковка одного поршня JE может использоваться в различных двигателях. После ковки поршни подвергаются термообработке и переворачиваются перед отправкой в ЧПУ.Разговор о силе: заготовка против кованой

Споры о сравнении кованой заготовки и заготовки в сообществе поршней не так жарки, как на рынке коленчатых валов, но многие аргументы схожи.

«Поковка, как правило, прочнее заготовки по нескольким причинам.Как правило, поковка будет иметь лучшую зернистую структуру и, следовательно, более постоянные свойства материала », — говорит Стротерс, отмечая, что обе они проходят одинаковые процессы термообработки. «Таким образом, прочность будет аналогичной, но поковка будет вытеснять заготовку из-за метода горячей штамповки.

Выбор сплавов

При разработке коленчатого вала из заготовки можно выбирать из большего числа сплавов, поэтому аргументы в пользу прочности могут зависеть от выводов металлургов и контроля качества при ковке.В то время как экзотические алюминиевые сплавы можно найти в моторных цехах, не ограниченных правилами, большинство высокопроизводительных кованых и заготовок поршней производится из сплавов 2618 и 4032.

«Мы экспериментировали со всеми видами сплавов, включая MMC, но обычно мы придерживаемся 2618 и 4032. Они доказали, что работают в большинстве приложений, относительно дешевы и очень хорошо обрабатываются», — добавляет Стротерс.

Полностью обработанная нижняя корона — обычное дело для поршневых заготовок. Это приложение также имеет асимметричный дизайн юбки.MMC означает композит с металлической матрицей, который примерно на 15 процентов легче алюминия и обеспечивает более высокий предел прочности при растяжении при более высоких температурах. Однако изготовление поршня MMC гораздо сложнее и сложнее, не говоря уже о более дорогостоящем. Основное различие между 2618 и 4032 заключается в содержании силикона: 2618 состоит из менее 0,3 процента силикона, а 4032 — около 12 процентов. Дополнительный силикон в 4032 снижает тепловое расширение и отлично подходит для износостойкости и общей долговечности.Это делает его предпочтительным для большинства уличных приложений с умеренной производительностью.

С другой стороны, 2618, который был первоначально разработан Rolls-Royce для авиационного двигателя Merlin, более податлив и изгибается перед разрушением под очень высоким давлением в цилиндре. Хотя общая прочность у 2618 немного выше и он лучше выдерживает ударные нагрузки от детонации, он будет деформироваться быстрее. Таким образом, 2618 предпочтительнее в экстремальных гонках, где запланировано регулярное обслуживание.

JE предлагает заготовки и кованые поршни из сплавов 4032 и 2618, хотя для большинства рабочих характеристик требуется 2618.

Одним из общих аспектов конструкции кованых и заготовок поршней является их полностью механически обработанные купола. Поршни, для которых требуется большой купол из-за высокого сжатия, может потребоваться изготовление заготовок из-за общей высоты поршня.«У нас были специалисты по реставрации, которые просили нестандартные конструкции, которые мы не можем разместить на наших поковках. Одна типичная проблема заключается в том, что действительно старые поршни имеют очень большую высоту сжатия и очень длинные юбки », — говорит Стротерс.«Если заказчику необходимо сохранить эти размеры, мы иногда будем использовать заготовки, а поскольку они предназначены для восстановления, обычно предпочтительнее сплав 4032».

Поковка

JE использует различные методы штамповки для изготовления исходных заготовок перед обработкой. Компания имеет два механических пресса — 1000 тонн и 2000 тонн — и два гидравлических пресса. Оба пресса изотермические, что означает, что процесс ковки поддерживает оптимальную температуру обрабатываемой детали — обычно около 700-800 градусов по Фаренгейту — не только путем нагрева металла, но и штампа.Поскольку тепло от заготовки не передается на инструмент, характеристики текучести и зернистая структура поковки улучшаются.

Иногда нижняя часть поршня заготовки подвергается пескоструйной очистке для удаления острых кромок, что может повысить усталостную прочность.Есть несколько различий в процессах разработки и обработки, которые позволили бы повысить производительность кованой или заготовки. Оба тестируются виртуально в программах FEA, и оба обрабатываются на идентичном оборудовании. Типичные особенности, такие как отверстие под штифт, кольцевые канавки и фрезерование коронки, одинаковы для заготовки и поковки.Поскольку покрытия прилипают к обработанным поверхностям, ни одно из них не имеет преимуществ при обработке поверхности.

«Заготовка даст вам большую точность размеров, чем поковка, благодаря тому, насколько точен станок с ЧПУ», — возражает Стротерс. «В то время как поковка может иметь приятные плавные переходы из-за того, как создан инструмент, но они могут не выдерживать тех же допусков, что и заготовка.

Хотя различия не огромны, кованый поршень все же прочнее заготовки. Как правило, поковка имеет лучшую зернистую структуру и, следовательно, более постоянные свойства материала.«Теоретически можно полностью обработать поковку, чтобы она выглядела как заготовка, однако мы стараемся избегать этого, поскольку есть преимущества, когда поверхность остается в исходном состоянии», — продолжает Стротерс. «Каждый раз, когда речь идет о механической обработке, существует вероятность появления острых кромок или вибрации, которые могут стать источниками напряжения и ухудшить усталостную прочность».

По мере того, как допуски двигателя становятся все более критическими, и конструкторы экспериментируют с различными формами коронки для оптимизации применений дизельного топлива и прямого впрыска, поршни с заготовками будут востребованы для сокращения времени обслуживания в гоночных цехах.Даже обсуждалось, что один из способов равномерного баланса всех давлений в цилиндрах — это разработка поршней, специфичных для каждого цилиндра.

«Я лично этого не видел», — говорит Стротерс. «Я слышал о людях, использующих различный зазор между поршнем и стенкой для каждого цилиндра, чтобы учесть разницу в рабочей температуре. Однако, если кто-то действительно захочет изменить конструкцию цилиндра, лучшим вариантом будет заготовка ».

Возможна ли 3D-печать поршня?

JE может печатать поршни на 3D-принтере, но в пластиковой форме, чтобы помочь проверить индивидуальные зазоры поршней перед запуском полного набора заготовок.Изготовление поршней начинается с заготовок, полученных путем литья или ковки, либо из цельной заготовки. Другой способ изготовления заготовки — это 3D-печать, точнее известная как прямое лазерное спекание металла (DMLS). В этом процессе используется лазер для плавления очень тонких слоев металлического порошка друг над другом, что позволяет создавать чрезвычайно сложные конструкции, такие как внутренние охлаждающие каналы. Есть конструкторы двигателей, которые использовали 3D-печать для прототипов поршней в приложениях с низким давлением, и механическая обработка по-прежнему необходима для завершения детали.

«3D-печать прошла долгий путь, но соотношение затрат и выгод для поршней в нашей отрасли еще не достигнуто», — предупреждает Клейтон Стротерс из JE Pistons.

Три основных температуры ковки

Кузнечная промышленность имеет широкий спектр производственных процессов, позволяющих производить множество различных типов продукции. Кованые изделия, от крепежных изделий для аэрокосмической отрасли и автомобильной промышленности до оборудования и инструментов, можно найти практически везде, куда бы вы ни посмотрели. Ассоциация кузнечной промышленности предоставляет отличный краткий обзорный видеоролик о всех различных типах процессов ковки.Алюминий, медь, сталь и титан — самые популярные металлы, которые используются в процессе ковки. Несмотря на то, что существует несколько различных способов ковки металла, процесс, по сути, остается тем же. Для этого требуется нагреть кусок металла, а затем придать ему определенную форму. Для некоторых кованых деталей контроль температуры имеет решающее значение для достижения желаемых металлургических и структурных свойств вновь кованых деталей. Вот три основных температуры, которые необходимо измерить в процессе ковки.

1. Температура заготовки

На самом деле существует два типа температуры заготовки: одна выполняется внутри печи для заготовок (для периодического нагрева), а другая — перед входом в матрицу, чтобы убедиться, что деталь достаточно нагрета до того, как она попадет в матрицу.

1а. Измерение в печи

На кузнечной установке алюминиевые, латунные или стальные заготовки нагревают в печах перед загрузкой в штамп для формования. Заготовки могут быть большими или маленькими, а печь для заготовок может быть газовой или индукционной.В некоторых случаях нагревается и формируется только конец изделия, например, конец стержня или трубки. В остальных случаях нагревается вся заготовка. Эффективность процесса нагрева и консистенция формованного продукта зависят от хорошо контролируемой температуры предварительного нагрева заготовки.

При измерениях внутри газовой печи выбор длины волны имеет решающее значение для рабочих характеристик датчика. Для получения точных показаний инфракрасные датчики температуры необходимо фильтровать на длинах волн, которые видны сквозь пламя и побочные продукты горения без помех.Пирометры отношения обычно рекомендуются, так как они автоматически компенсируют изменение коэффициента излучения и могут допускать умеренный масштаб поверхности. Если у вас есть широкий допуск на температурную погрешность, можно использовать одноволновые пирометры, отфильтрованные на короткой длине волны, чтобы минимизировать чувствительность к изменению коэффициента излучения и масштабированию.

1б. Размер входа в матрицу

Инфракрасный термометр является важным инструментом при нагреве заготовки индукционным нагревателем или для окончательной проверки температуры перед тем, как заготовка будет вставлена в матрицу.Обратная связь по температуре необходима для обеспечения постоянной температуры заготовки, во избежание повреждения штампа и для обеспечения качественного производства формованных деталей.

Инфракрасный термометр наиболее эффективен, когда используется для измерения температуры во время цикла нагрева, а не просто для проверки после того, как заготовка уже покинула нагреватель. Иногда датчик может быть установлен так, чтобы смотреть в индукционную печь между обмотками катушки или через выходной порт печи. В других случаях может быть желательно вставить оптоволоконный зонд (непроводящая световая трубка) через боковую стенку индукционной катушки.

2. Температура штампа

Температура штампа для штамповки оказывает значительное влияние на консистенцию штампованной детали. Слишком горячая или слишком холодная матрица будет изнашиваться преждевременно, потребует излишка смазки для обеспечения правильного формования или предотвращения прилипания и повлияет на качество формованной детали. Если матрица слишком горячая, это может привести к расплавлению дефектов поверхности. Если матрица слишком холодная, могут возникнуть трещины на поверхности.

Измерение температуры штампа затруднено из-за прерывистого воздействия, прерывистого пламени, разбрызгивания смазки, а также вставки и удаления заготовки и поковки.Некоторые инфракрасные термометры Williamson поставляются с запатентованной технологией преобразования сигнала, которая позволяет датчику распознавать допустимые условия измерения. Используя эту уникальную функцию, пирометр измеряет только температуру матрицы. Воздействие пламени, смазки, заготовок и кованых деталей полностью исключено, и измеряется только температура штампа. Эта инновационная возможность обеспечивает простое и легкое измерение температуры матрицы.

3. Температура процесса

Инфракрасный термометр может использоваться для контроля температуры технологического процесса во время процесса штамповки для тех процедур ковки, когда металлическая часть подвергается наблюдению во время формования.Хотя формованная деталь не может быть видна во время процесса формования в закрытой штампе, ее можно рассматривать в процессе открытой штамповки, включая детали в форме молотка и кольца.

Температура формируемой детали имеет решающее значение для процесса ковки. Как только деталь вынимается из печи предварительного нагрева, она постепенно теряет тепло. Если деталь станет слишком холодной, она потрескается по мере формирования, и инструмент для деформации изнашивается преждевременно. Кроме того, температура детали может использоваться непосредственно для обратной связи по процессу, поскольку хорошо нагретая деталь может подвергаться большей деформации с каждым ударом, чем та, которая приближается к нижнему температурному пределу деформации.Следовательно, удар можно регулировать для оптимизации каждого удара в соответствии с температурой деформируемой детали.

Точно контролируя температуру на этих трех различных этапах процесса ковки, вы можете улучшить качество продукции, уменьшить количество брака и повысить эффективность процесса. Чтобы узнать больше о том, какая технология пирометра наиболее подходит для вашего приложения, загрузите наше бесплатное руководство по выбору длины волны.

Ковка Заготовки: EF, плавка AOD, вакуумно-дуговая переплавка, электрошлаковый переплав: универсальная нержавеющая сталь

Universal Stainless предлагает широкий выбор ковочных заготовок.Наши стандартные предложения включают плавление EF, AOD, вакуумно-дуговый переплав (VAR) и электрошлаковый переплав (ESR). Комбинация электропечи, плавки AOD и нижней разливки, а также современного оборудования для переплавки гарантирует, что продукт будет работать при самых сложных операциях ковки и прокатки колец. Наше предложение по плавке премиум-класса включает вакуумную индукционную плавку (VIM) в сочетании с вакуумно-дуговой плавкой (VAR) или электрошлаковым переплавом (ESR).

| Размеры | |

|---|---|

| Размеры проката | RCS 4 дюйма x 4 дюйма 4.RCS 5 «x 4,5» 5 «x 5» RCS 6 «x 6» RCS 7,5 «x 7,5» RCS 8 «x 8» RCS 10 «x 10» RCS 12 «x 12» RCS |

| Прессованные размеры | RCS 12 дюймов x 12 дюймов RCS 14 дюймов x 14 дюймов RCS 16 дюймов x 16 дюймов RCS 18 дюймов x 18 дюймов RCS 20 дюймов x 20 дюймов |

| Кованые размеры | Раунды от 4 до 14 дюймов |

| Размеры прямоугольников и перекрытий | Катаные или кованые — Запросить |

Состояние поверхности

Универсальные высококачественные штамповочные заготовки из нержавеющей стали поставляются с различными поверхностными состояниями, в зависимости от обработки и конечного использования.Условия включают в себя прокатку (RCS и плиты), ковку (RCS, прямоугольники и круглые детали), очищенную (круглые), поверхностную шлифовку и шлифовку по всей поверхности. (Примечание: некоторые марки и процессы плавления требуют полного измельчения.)

| Марка | |

|---|---|

| Аустенитный | 302, 303, 304 / 304L, 309 / 309S, 310 / 310S, 316 / 316L, 317L, 321, 347 |

| Ферритовые и мартенситные | 403Cb, 403/410, 405, 416, 418 (греческий Ascoloy), 420, 420F, 422, 430, 430F, 431, 440A, 440C, 440FSe, 446, h56, Jethete (M152), FV535 |

| Осадки твердения | 13-8, 15-5, 16-5, 16-6, 17-4, 17-7, 450, 455 |

| Высокая температура | 330, 330Cb, A286 |

| CrNiMn | N32 (XM-28), N33 (XM-29), N40 (21-6-9), N50 (XM-19), N60 (UNS 21800) |

| Низколегированные (VAR) | 300M, 4330, 4340, 4343, 4620, 52100, 6150, 9310, 9430, D6AC, Азотирование 135M, Азотирование N, HyTuf |

| Premium VIM Melt | 13-8, 316 / 316L, 4340, 4343, 718, 9310, A286, X53, Alloy 100, Alloy 455, Maraging 250, Maraging 300, M50, M50NiL |

| Запросите классы, не указанные в списке. | |

00.4823

00.4823 Припуск на обработку такой поковки почти в два раза больший, чем у поковки, получаемой посредством штамповки. Мелкосерийное производство – область применения ковки, здесь пользуются 2-мя способами – ручным либо машинным.

Припуск на обработку такой поковки почти в два раза больший, чем у поковки, получаемой посредством штамповки. Мелкосерийное производство – область применения ковки, здесь пользуются 2-мя способами – ручным либо машинным.

Индивидуальные варианты скидок и рассрочек.

Индивидуальные варианты скидок и рассрочек.