Защитный слой бетона для арматуры в фундаменте

Содержание- Назначение предохранительного слоя

- Что влияет на размер бетонной прослойки

- Толщина пласта бетона для различных случаев

- Особенности реконструкции прослойки

- Нормативные требования

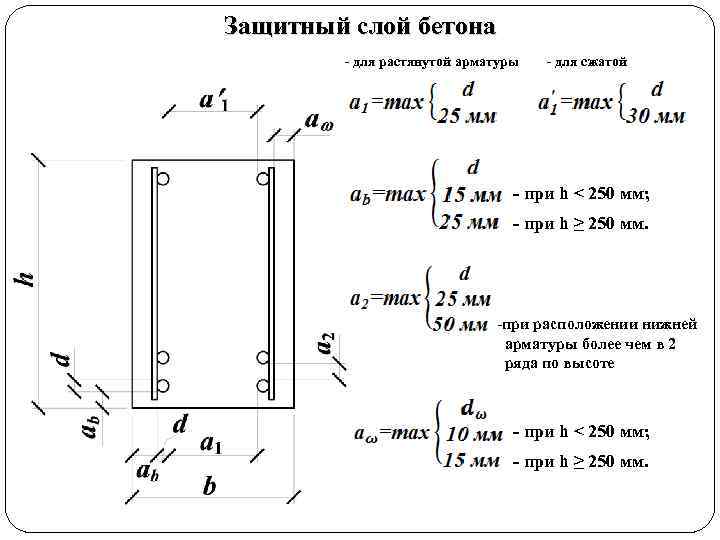

Защитный слой бетона – одна из важных величин, прописанных в строительных нормах. По сути он является пластом раствора, начинающимся у грани конструкции и доходящим до арматурного прутка.

Назначение предохранительного слоя

Точно выдержанная толщина прослойки обеспечивает долговечность и надежность строения. Она рассчитана так, чтобы:

- исключить влияние на арматуру влаги, агрессивных сред и уберечь от коррозийных изменений и разрушения;

- гарантировать верную совместную работу составляющих железобетона. Возникшее в конструкции напряжение от нагрузки бетон будет передавать металлическому стержню без потери энергии;

- увеличить огнестойкость строений из железобетона;

- обеспечить анкеровку прутков в бетоне с возможностью создания стыков и выводов на другие уровни.

Что влияет на размер бетонной прослойки

Неподвижное, добротное и точное соединение раствора и арматурных стержней – залог прочности железобетонного сооружения. При недостаточной величине пласта бетона прутки начнут разрушаться и произойдут изменения во всей конструкции строения.

Большой слой – не лучший вариант. Стоимость сооружения неоправданно увеличится, появится вероятность смещения прутков, что в свою очередь снизит прочность объекта. При использовании специальных фиксирующих устройств сдвиг арматуры перестал быть проблемой.

От чего же зависит оптимально подходящая толщина защитного пласта? Эта величина подбирается с учетом:

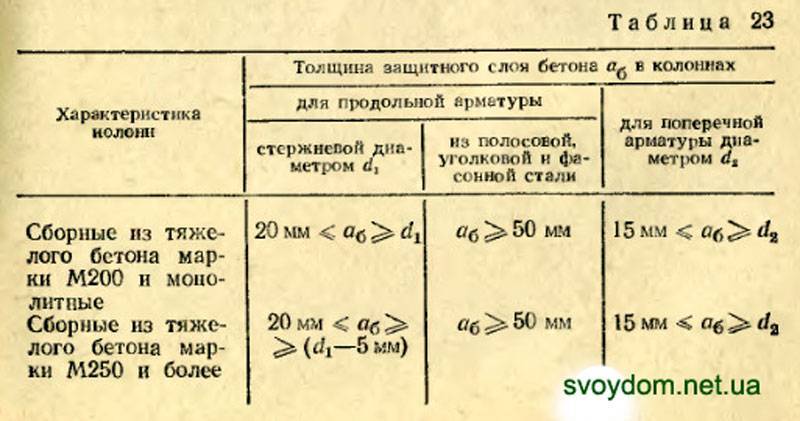

- Типа конструкций. Строительные нормативы четко указывают размеры защитного пласта для стен, фундамента, колонны, балок и других элементов;

- Диаметра арматурного прутка. Чем выше его сечение, тем больше толщина бетонной прослойки;

- Роли металлических элементов в конструкциях.

Это могут быть распределительные стержни или рабочие, воспринимающие основные нагрузки;

Это могут быть распределительные стержни или рабочие, воспринимающие основные нагрузки; - Условий окружающей среды. Чем она агрессивнее для элемента сооружения, тем выше нормы величины слоя вплоть до максимально допустимых;

- Вида арматуры. Она может быть ненапрягаемой и напрягаемой, устанавливаемой в места наибольших нагрузок.

Толщина пласта бетона для различных случаев

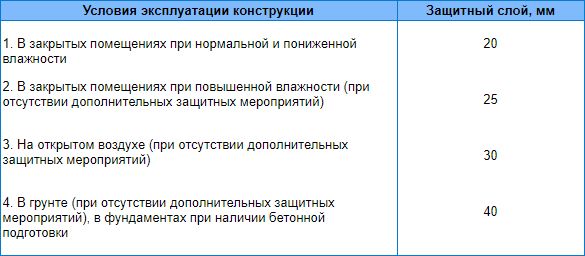

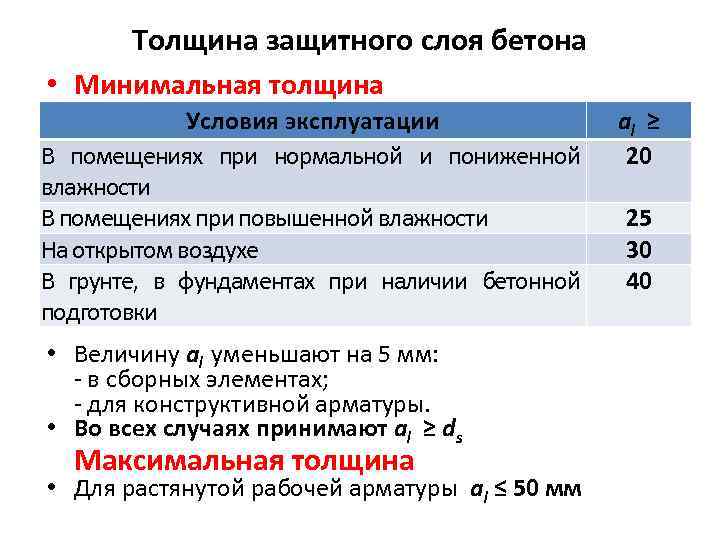

Величина слоя для защиты в железобетонных конструкциях прописана в СП 63.13330.2012. С помощью этого документа можно узнать точное значение прослойки для того или иного случая. Минимальный размер слоя для рабочей арматуры должен составлять:

- в фундаменте с устроенной бетонной подготовкой и в грунте – 40 мм;

- для конструкции, находящейся на открытом воздухе – 30 мм;

- для закрытых влажных помещений – 25 мм;

- для помещений с пониженной и нормальной влажностью – 10 мм.

При использовании распределительного стержня и сборных элементов эти значения уменьшаются на 5 мм, но в любом случае толщина прослойки не должна быть меньше диаметра арматурного стержня и как минимум равняться 10 мм. Если для односложных конструкций применяется поризованная или легкая бетонная смесь класса В7,5 или ниже, то пласт бетона должен быть не меньше 20 мм. При использовании для таких конструкций ячеистого раствора он составляет 25 мм. Это же значение установлено для стеновых панелей, монтируемых снаружи и без фактурного слоя.

Если для односложных конструкций применяется поризованная или легкая бетонная смесь класса В7,5 или ниже, то пласт бетона должен быть не меньше 20 мм. При использовании для таких конструкций ячеистого раствора он составляет 25 мм. Это же значение установлено для стеновых панелей, монтируемых снаружи и без фактурного слоя.

Для стержней в предварительно напряженных элементах толщина защитной прослойки должна быть не меньше 40 мм или равняться трем диаметрам, а при размещении арматурных канатов – не меньше 20 мм. Если напрягаемый продольный пруток натягивается на бетон и размещается в каналах, то потребуется заливка раствора слоем 40 мм и более. При этом пласт смеси должен быть не менее диаметра канала, а пространство по краям арматуры – половина такого расстояния.

При эксплуатации в агрессивных средах стеновых панелей, ребристых и плоских плит защитный пласт создают из легкого и тяжелого бетона. Независимо от выбранного класса стали для арматуры толщина раствора для слабо- и среднеагрессивной среды составляет 15 см. При сильной негативной степени влияния – 20 мм. Нередко в таких случаях используют композитные неметаллические стержни. В этих случаях величина защитного слоя подбирается так, чтобы обеспечивалась совместная работа прутка с бетоном. Для монолитных конструкций указанную выше толщину прослойки увеличивают на 5 мм.

При сильной негативной степени влияния – 20 мм. Нередко в таких случаях используют композитные неметаллические стержни. В этих случаях величина защитного слоя подбирается так, чтобы обеспечивалась совместная работа прутка с бетоном. Для монолитных конструкций указанную выше толщину прослойки увеличивают на 5 мм.

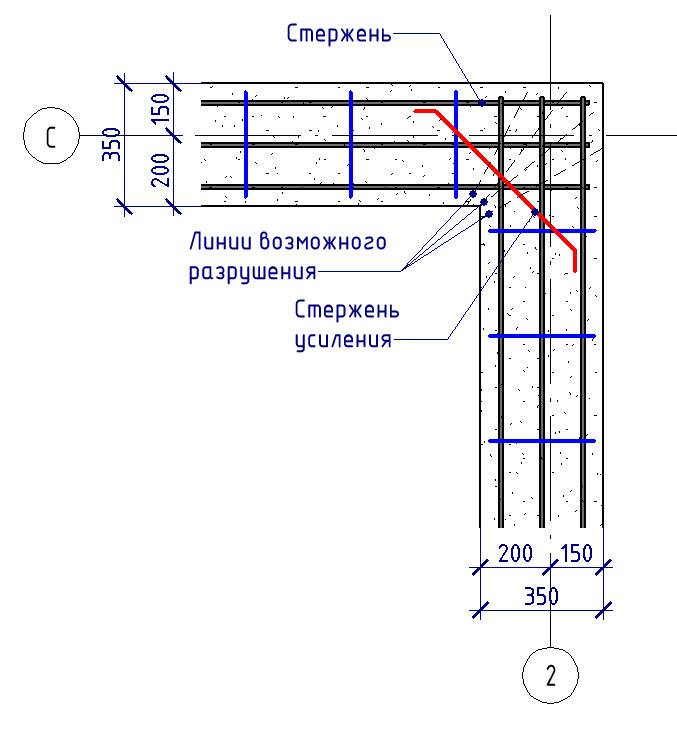

Особенности реконструкции прослойки

В процессе эксплуатации строительные конструкции испытывают жесткие природные воздействия. Самые опасные из них – колебания температур и периодическое увлажнение внешней поверхности бетона. Поэтому защитный пласт, даже верно подобранный, постепенно может начать разрушаться. Трещины и отслоения со временем приводят к оголению арматурных стержней. Чтобы армирование могло выполнять свои функции на таких конструкциях необходимо восстановить прослойку.

Работы по реконструкции объекта начинаются с тщательного осмотра повреждений и проверки толщины имеющегося защитного пласта. Она измеряется специальным устройством, работа которого построена на магнитном принципе. Также выявляются причины возникновения повреждения и их степень. Ведь если глубинные слои элементов строения будут затронуты, то потребуется глобальное усиление прочности.

Также выявляются причины возникновения повреждения и их степень. Ведь если глубинные слои элементов строения будут затронуты, то потребуется глобальное усиление прочности.

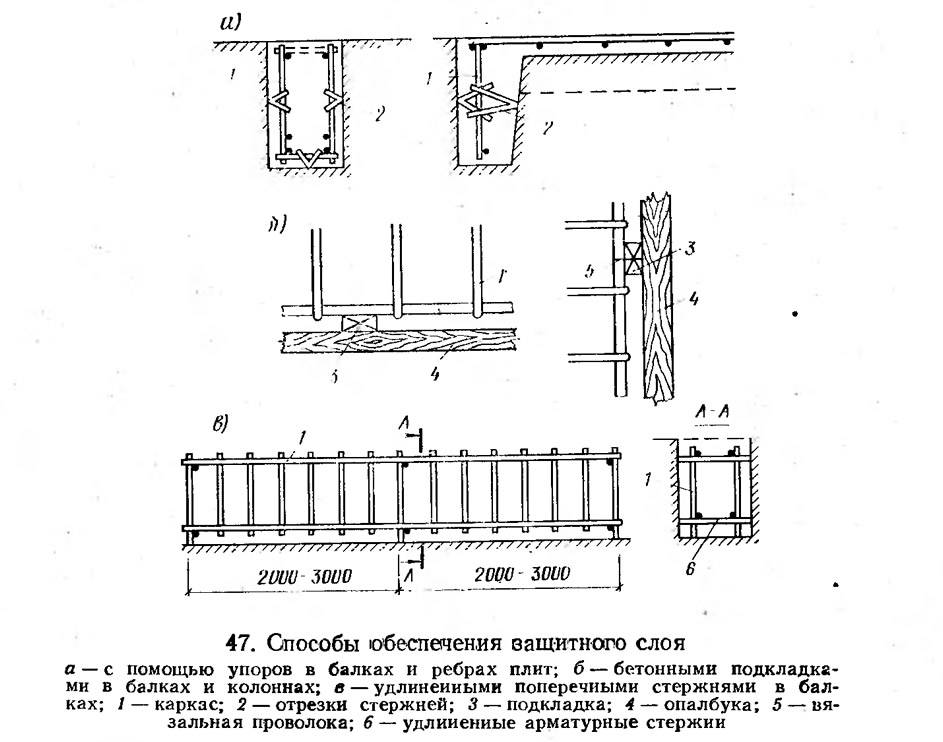

В простых случаях необходимо основательно заделать отдельные раковины, сколы и подобные дефекты поверхности. Такие ремонтные работы не требуют много времени и сил. Поврежденные участки подготавливают, убирая пыль, грязь и отслоившиеся частички. Затем зачищают трещины и щели сжатым воздухом, грунтуют подлежащую ремонту плоскость и все дефекты заполняются раствором. Серьезные трещины сшивают плоскими анкерами; они должны быть покрыты защитным слоем в 20 мм. Все работы проводят при благоприятных температурных режимах в сухую погоду.

При значительном отслоении защитной прослойки, изменении характеристик материалов и поражении арматурных прутков коррозией необходима полная замена пласта.

- аккуратно удаляют старый слой;

- арматуру очищают химическим способом или аппаратами высокого давления;

- прутки покрывают антикоррозийными составами;

- при необходимости восстановить прочность конструкции устанавливают стальные анкеры;

- старое основание очищают от загрязнений, пыли и насыщают водой;

- ремонтный раствор наносят торкретированием или набрызгом. При этом малейшие трещины, поры и впадины заполняются смесью. Толщина прослойки обычно составляет порядка 30 мм.

Если вертикальные участки незначительные, то используют нанесение смеси по принципу оштукатуривания. Горизонтальное основание восстанавливают методом обычной стяжки.

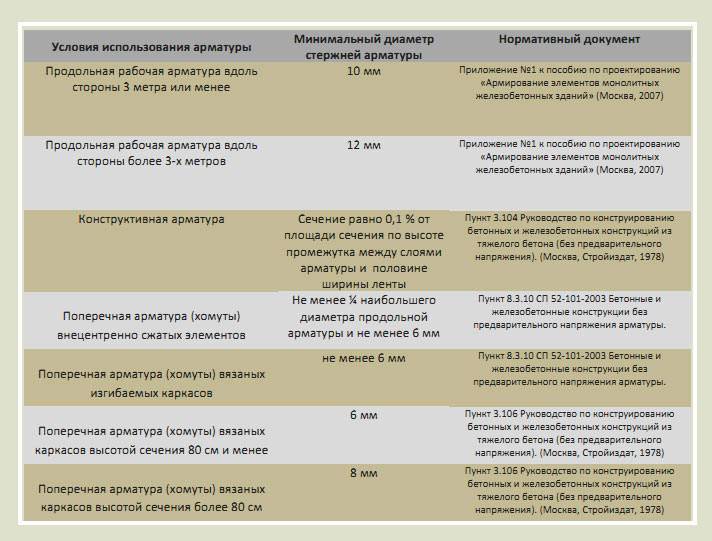

Нормативные требования

Перед началом строительства следует ознакомиться со всеми строительными нормами и придерживаться их в процессе производства. При определении оптимальной толщины защитного пласта нужно руководствоваться всеми действующими требованиями, а не использовать только расчет диаметра прутка. Он не учитывает различные факторы и бывает неточным.

Он не учитывает различные факторы и бывает неточным.

Отступление от норм, прописанных в документах, может привести к проблемам не только после окончания строительства, но и во время него. Масштабные строения контролируются специальными органами, поэтому несоответствие требованиям строительных правил повлечет за собой существенные затраты. Кроме того, от верных действий зависит срок службы всего сооружения.

Защитный слой бетона для арматуры в фундаменте

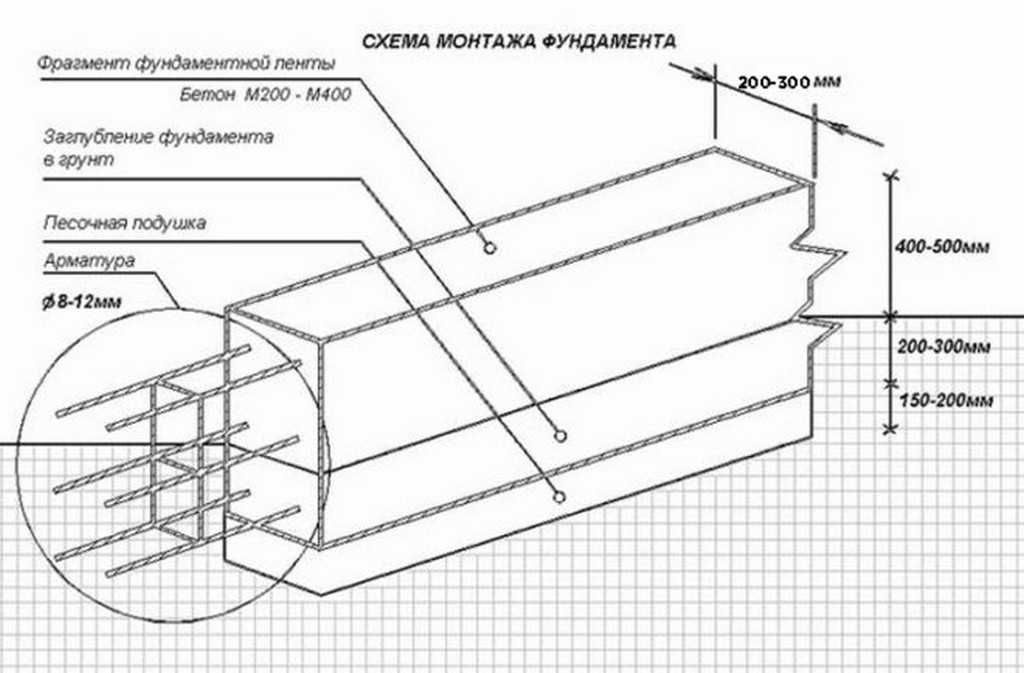

Фундамент – основа любого здания, от которой зависит прочность и долговечность всего строения в целом. То есть значение этого «нулевого цикла» строительства – сложно переоценить: всё должно быть выполнено на основании расчетов и со строгим соблюдением всех установленных правил.

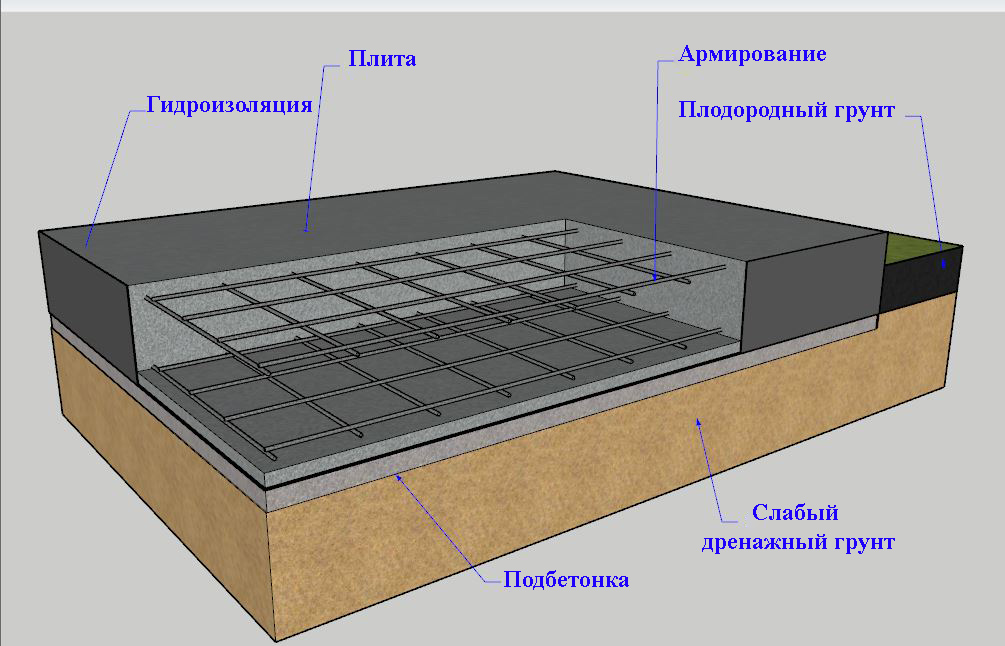

Защитный слой бетона для арматуры в фундаменте Органичное сочетание монолитного бетона и правильно смонтированного армирующего каркаса обеспечивает надежность основы для дальнейшего строительства. Но арматурные пруты, придающие необходимую пространственную жёсткость железобетонной конструкции, сами нуждаются в определенной защите. Это налагает дополнительные требования к формированию каркаса. А если точнее – должен обязательно выдерживаться защитный слой бетона для арматуры в фундаменте.

Органичное сочетание монолитного бетона и правильно смонтированного армирующего каркаса обеспечивает надежность основы для дальнейшего строительства. Но арматурные пруты, придающие необходимую пространственную жёсткость железобетонной конструкции, сами нуждаются в определенной защите. Это налагает дополнительные требования к формированию каркаса. А если точнее – должен обязательно выдерживаться защитный слой бетона для арматуры в фундаменте.Это вовсе не мелочь, как могут подумать некоторые начинающие строители. И толщина этого слоя тоже подчиняется определенным правилам, о которых как раз и пойдет речь в настоящей публикации.

Для чего необходим бетонный защитный слойЕсли посмотреть на чертежи или фотографии правильно смонтированных армирующих каркасов будущих железобетонных конструкций, подготовленных к заливке раствора, то можно сразу заметить, что арматурные пруты никогда не касаются стенок опалубки. Таким образом, после заполнения бетоном и его созревания между металлическими деталями и краем конструкции всегда получается прослойка определенной толщины. Именно она в технической документации и в практике строительства и называется «защитным слоем».

Именно она в технической документации и в практике строительства и называется «защитным слоем».

Армирующий каркас компенсирует недостаток бетона – низкую прочность при нагрузках на растяжение или излом. То есть надёжность конструкции в равной мере зависит и от качества бетонирования, и от правильности ее армирования.

Сами по себе арматурные пруты, изготовленные в соответствии с ГОСТ, обладают необходимым запасом прочности и рассчитаны на длительную эксплуатацию. Однако, сталь неустойчива к воздействию на нее химических соединений и влаги – от коррозии избавиться полностью не удается. Ну а если делать каркас из металла, не подвергающегося коррозии, то такое строительство становится чрезвычайно дорогим – нерентабельным.

Цены на арматуру

арматура

Для максимально возможного снижения негативного влияния на металл используются способы антикоррозийной обработки арматурного прута — оцинкованием и оксидированием. Но и подобный подход тоже дешевым не назовешь, да и не дает он абсолютной застрахованности от возникновения коррозийных процессов. Это связано с тем, что защитная пленка не обладает слишком высокой прочностью, так как ее толщина составляет всего несколько микрон. Поэтому неаккуратная транспортировка или сварка легко нарушают целостность покрытия. Теряется защита и на торцах в местах реза прутов.

Но и подобный подход тоже дешевым не назовешь, да и не дает он абсолютной застрахованности от возникновения коррозийных процессов. Это связано с тем, что защитная пленка не обладает слишком высокой прочностью, так как ее толщина составляет всего несколько микрон. Поэтому неаккуратная транспортировка или сварка легко нарушают целостность покрытия. Теряется защита и на торцах в местах реза прутов.

Еще одной опасностью для защитного слоя на арматуре являются наполнители бетонного раствора, представляющие собой щебень или гравий. При заполнении опалубки с установленным в ней арматурным каркасом грубым бетонным раствором, острые края камня легко повреждают гальванический или цинковый слой.

А так ли опасна коррозия арматурного каркаса? Может, особой беды в этом и нет?

Увы, но опасность действительно велика. И дело даже не столько в том, что сами пруты теряют свои прочностные характеристики – чтобы такая потеря стала ощутимой, потребуется немало времени (хотя и этот аспект нельзя сбрасывать со счетов).

Но очаги коррозии внутри железобетонной конструкции неизбежно ведут к появлению внутренних пустот. Сначала, вроде бы, небольших, но довольно быстро расширяющихся, превращающихся в трещины, которые под действием влаги и отрицательных температур приводят к эрозии, разрушению, осыпанию бетона. А вот это уже – беда серьезная, требующая принятия срочных мер.

Коррозия арматурного каркаса приводит не только к снижению прочностных характеристик стальных прутов, но довольно быстро может проявиться эрозией и разрушением поверхностного слоя всей железобетонной конструкцииПоэтому арматурный каркас, находящийся внутри бетонного монолита, необходимо в максимальной степени отгородить от проникновения к нему влаги в любом виде. Необходим барьер от агрессивного воздействия различных химических растворов, образующихся вследствие ставшего уже обыденным явлением техногенного загрязнения воздуха и грунта. Кстати, немалую роль в нейтрализации процессов химической коррозии играет щелочная среда, присущая бетону.

Вот в роли такой преграды и выступает прослойка, называемая «защитный бетонный слой». Но этим ее функции не ограничиваются. По сути, правильно созданная прослойка обеспечивает стабильную комплексную «работу» стального прута и бетона.

Цены на цемент

цемент

Итак, защитный бетонный слой выполняет следующие функции:

- Обеспечивает требуемое позиционирование арматурного каркаса внутри бетонного массива.

- Способствует равномерному распределению нагрузки на арматуру и основную массу бетона.

- Защищает металл от влаги, химических реагентов, иных негативных внешних воздействий, возникающих при сезонных изменениях погодных условий.

- Создаёт возможность качественной анкеровки (закрепления) арматуры в бетоне для обустройства стыковки арматурных каркасов соседних ж/б-конструкций или переходов на другой уровень.

- Значительно повышает огнестойкость железобетонной конструкции.

- Служит надежным основанием для последующего монтажа дополнительной защиты (гидро— и термоизоляции), на надземных участках фундамента – цокольной отделки.

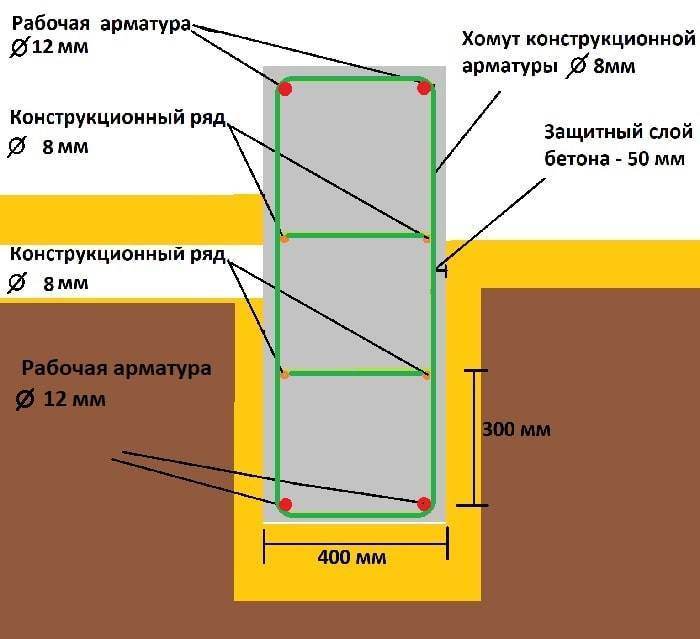

Толщина этого защитного слоя берется «не с потока». Если она будет меньше установленной нормативами, то металл все равно начнет постепенно разрушаться коррозией. В то же время выдерживать ее чрезмерно большой (не нарушая при этом расчетных размерных параметров арматурного каркаса) – возрастут общие затраты на строительные материалы. Поэтому, необходимо выбрать единственно верный вариант этого параметра, который, как говорилось выше, нормируется СНиП.

Зависит толщина защитного слоя от следующих моментов:

- Диаметр и тип арматурного прута. Чем больше размер прута в сечении, тем толще должен быть защитный слой

- Сила и характер механической нагрузки на фундамент.

- Условия окружающей среды, в которые будет эксплуатироваться конструкция. Например, если фундамент устанавливается на влажных почвах, необходима надежная гидроизоляция конструкции. И в этом случае толщина защитного бетонного слоя должна быть максимально допустимой. Более подробная информация, касающаяся воздействия на железобетонную конструкцию внешних агрессивных сред, находится в СНиП 2.

03.11—85 «Защита строительных конструкций от коррозии» в пунктах 2.18.- 2.29. и таблицах № 9—11.

03.11—85 «Защита строительных конструкций от коррозии» в пунктах 2.18.- 2.29. и таблицах № 9—11.

Позаботьтесь о фундаменте – он требует утепления и гидроизоляции!

К сожалению, очень многие неопытные строители игнорируют вопросы дополнительной защиты основания дома от воздействия влаги и отрицательных температур. Чтобы обеспечить максимальную долговечность здания и комфортность проживания в нем необходимо провести комплекс работ по гидроизоляции фундамента тем или иным способом, а затем выполнить и утепление фундамента. Обо всем этом – в специальных публикациях нашего портала.

- Тип строения или отдельно расположенного железобетонного изделия. Размеры слоя для каждого из типов нормируются специальными документами.

- Технические эксплуатационные условия. В арматурном пруте, используемом в конструкциях с большой нагрузкой, возникает большее напряжение, чем в тех, которые имеют незначительную нагрузку.

Стало быть, и защита для него должна быть более полноценной.

Стало быть, и защита для него должна быть более полноценной.

- Функциональная нагрузка на металлические изделия. Арматура в каркасе может быть конструктивной, распределительной или же рабочей. Каждый тип прута монтируется в каркас соответственно рекомендациям, данным в нормативных документах по возведению и обустройству железобетонных и бетонных конструкций.

Конкретные значения толщины защитного слоя бетона устанавливаются нормативными документами — СНИП и созданными на их основе Сводами Правил. При этом обязательно учитываются особенности железобетонной конструкции, о которых было сказано выше.

Нормативы «разбросаны» по нескольким документам, поэтому попробует все же сделать некую «сублимацию», чтобы картина получилась максимально наглядной.

- Если обратиться к положениям СНиП 52—01-2003 «Бетонные и железобетонные конструкции», пункт 7.

3 «Требования к армированию», то в их подпунктах о защитном слое сказано, что толщина защитного слоя бетона должна быть не меньше диаметра арматурного прута, но при этом и не меньше 10 мм.

3 «Требования к армированию», то в их подпунктах о защитном слое сказано, что толщина защитного слоя бетона должна быть не меньше диаметра арматурного прута, но при этом и не меньше 10 мм. - Теперь – Свод Правил СП 50—101-2004 «Проектирование и устройство оснований и фундаментов зданий и сооружений». Здесь уже информация – более конкретная:

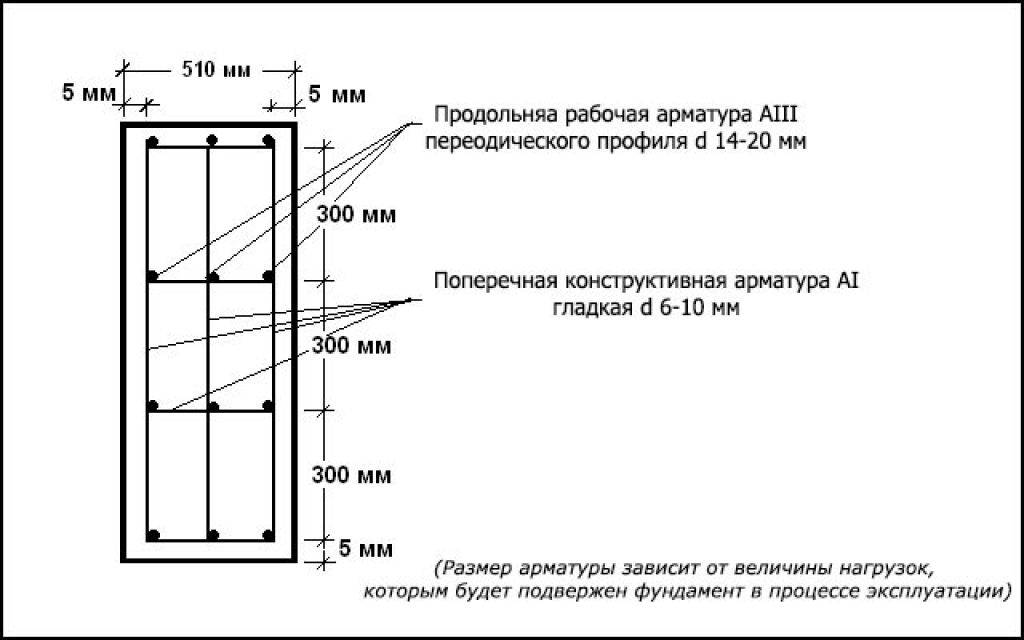

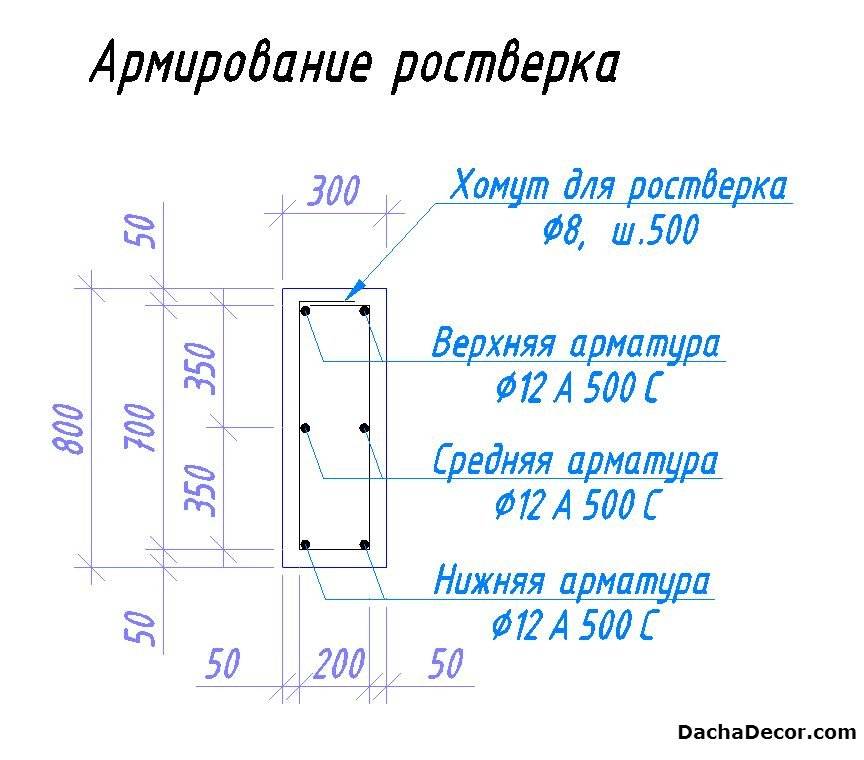

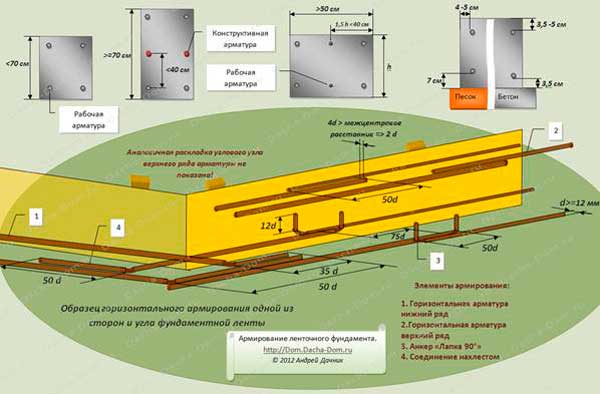

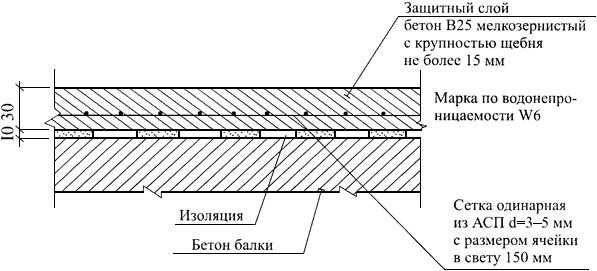

— Для продольной рабочей арматуры фундаментных балок (ленточных фундаментов) и сборных оснований толщина защитного слоя должна выдерживаться не менее 30 мм.

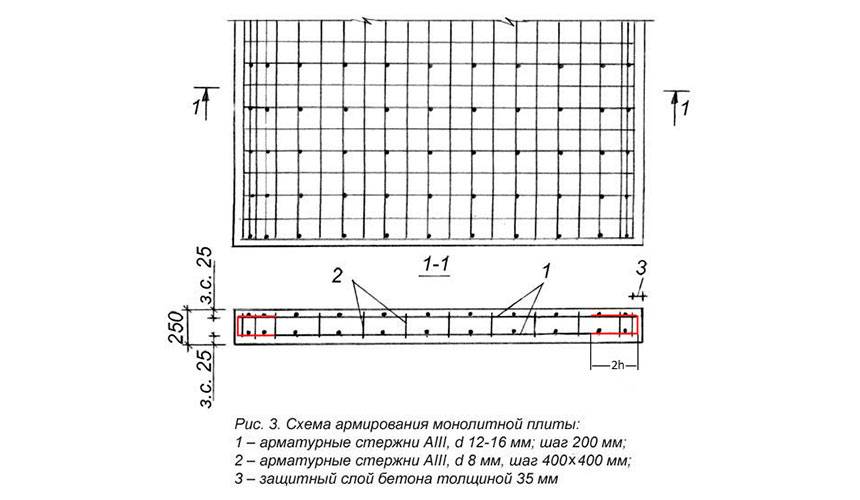

— Для монолитных фундаментов рекомендуется выполнять бетонную подготовку основания, толщиной 100 мм. Допускается трамбованное песчаное или щебенчатое заполнение с последующей заливкой стяжки. В обоих этих случаях толщина защитного слоя для продольной рабочей арматуры в области подошвы должна составлять не менее 35 мм.

— Если монолитный фундамент, по обоснованным соображениям, будет заливаться без упомянутой выше бетонной подготовки, только на песчано-щебеночную подушку, то защитный слой в области подошвы должен составить не менее 70 мм.

- Следующий регламентирующий документ – Свод Правил СП 52—101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры». Он дает нам следующую информацию:

— Для железобетонных конструкций, расположенных в закрытых помещениях с нормальным или пониженным уровнем влажности, для рабочей арматуры достаточно толщины защитного слоя 20 мм.

— То же, но для помещений с повышенным уровнем влажности и без проведения в них специальных дополнительных защитных мероприятий, толщина защитного слоя возрастает до 25 мм.

— Для железобетонных конструкций, расположенных на открытом воздухе, без проведения дополнительных защитных мероприятий, потребуется слой в 30 мм.

— Для конструкций, расположенных в грунте, в том числе и в фундаментах при выполнении бетонной подготовки, устанавливается минимальная толщина слоя в 40 мм.

При использовании сборных элементов толщина защитного слоя для них может быть уменьшена на 5 мм.

Для конструктивной арматуры показатели толщины защитного слоя также могут быть уменьшены на 5 мм по сравнению с нормативами для рабочих прутов. Но при этом все равно соблюдается жесткое правило, чтобы толщина слоя не стала меньше диаметра самой арматуры.

Но при этом все равно соблюдается жесткое правило, чтобы толщина слоя не стала меньше диаметра самой арматуры.

- Еще один очень интересный документ. Если посетить форумы профессиональных строителей, то можно заметить массу положительных отзывов о справочном пособии «Проектирование железобетонных конструкций» под редакцией доктора технических наук А. Б. Голышева. Эта книга вышла еще в 1985 году в Киевском издательстве «Будiвельник», затем неоднократно переиздавалась. И, по мнению многих профессионалов — ничего лучше до сих пор для практических расчетов не предложено. Есть смысл ознакомиться и с рекомендациями этого справочного пособия:

— Толщина защитного слоя для сборных фундаментов и фундаментных балок, вне зависимости от сечения – 30 мм.

— Для монолитных фундаментов, устраиваемых на бетонной подготовке, или без нее, но на скальной грунте – 35 мм.

— Монолитные фундаменты без предварительного выполнения бетонной подготовки – 70 мм.

— Для поперечной, распределительной и конструктивной арматуры, если минимальный размер сечения (высота или ширина) конструкции менее 250 мм, толщина защитного слоя должна составлять не менее 10 мм. При размерах сечения более 250 мм этот параметр возрастает до 15 мм. Понятно, что им в этом случае действует единое правило – толщина не может быть меньше диаметра арматурного прута.

При размерах сечения более 250 мм этот параметр возрастает до 15 мм. Понятно, что им в этом случае действует единое правило – толщина не может быть меньше диаметра арматурного прута.

Этим же пособием рекомендуется толщина защитного слоя с торцевых сторон продольных и поперечных арматурных прутьев, проходящий по все длине или ширине железобетонной конструкции.

— Для сборных элементов длиной до 9 метров включительно – 10 мм.

— Для монолитных элементов длиной до 6 метров, при диаметре арматуры до 40 мм – 15 мм.

— Для монолитных элементов длиной свыше 6 метров при диаметре арматурных прутов до 40 мм, а также для конструкций любой длины при диаметре прутов более 40 мм – 20 мм.

- Наконец, стоит посмотреть еще и на СНиП 3.03.01—87 «Несущие и ограждающие конструкции», в котором оговорены возможные отклонения от заданных параметров толщины защитного бетонного слоя:

| Особенности железобетонной конструкции | Допустимая величина отклонения от рекомендуемой толщины защитного слоя |

|---|---|

| При установленной толщине защитного слоя до 15 мм, и линейных размерах поперечного сечения конструкции: | |

| — до 100 мм | +4 мм |

| — от 101 до 200 мм | +5 мм |

| При установленной толщине защитного слоя от 16 до 20 мм, и линейных размерах поперечного сечения конструкции: | |

| — до 100 мм | + 4 мм; -3 мм |

| — от 101 до 200 мм | + 8 мм; -3 мм |

| — от 201 до 300 мм | + 10 мм; -3 мм |

| — свыше 300 мм | + 15 мм; -3 мм |

| При установленной толщине защитного слоя свыше 20 мм, и линейных размерах поперечного сечения конструкции: | |

| — до 100 мм | + 4 мм; -5 мм |

| — от 101 до 200 мм | + 8 мм; -5 мм |

| — от 201 до 300 мм | + 10 мм; -5 мм |

| — свыше 300 мм | + 15 мм; -5 мм |

Грамотно используя рекомендации всех перечисленных выше руководящих документов, можно правильно спланировать конструкцию армирующего каркаса для фундамента. Никаких послаблений на этот счет (кроме указанных в последней таблице) быть не должно. В противном случае сохранность и долговечность создаваемого фундамента гарантироваться ничем не будет.

Никаких послаблений на этот счет (кроме указанных в последней таблице) быть не должно. В противном случае сохранность и долговечность создаваемого фундамента гарантироваться ничем не будет.

В данной публикации мы не станем подробно останавливаться на иных правилах монтажа арматурного каркаса для фундамента. Это – очень обширная тема, и она хорошо рассмотрена в других статьях нашего портала.

Качество и правильность монтажа армирующего каркаса – залог надежности и долговечности фундамента

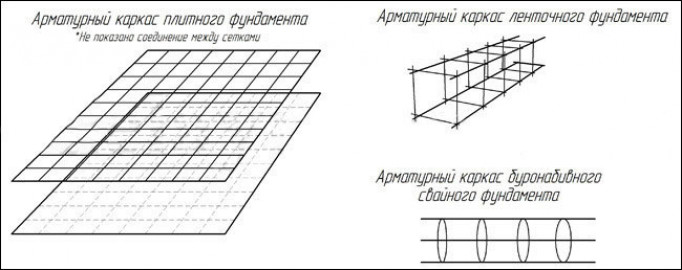

Создание армирующей конструкции должно основываться на проведенных расчетах и выполняться в строгом соответствии с установленными нормативами. Вопросам армирования ленточного фундамента посвящена специальная подробная статья нашего портала, в которой приведены и примеры расчетов, и базовые чертежи наиболее сложных узлов.

Технологии вязки арматуры под ленточный фундамент уделена отдельная публикация. Ну а если в планах — создание монолитного плитного фундамента – то и на этот счет найдется немало полезной информации.

Если ознакомиться с рекомендуемыми инструкциями (к которым ведут ссылки), то становится понятно, что величина защитного слоя закладывается уже при проведении расчетов каркаса и составлении чертежей будущей арматурной конструкции. Но как соблюсти это уже на практике?

Понятно, что нижний ярус арматуры должен быть приподнят над уровнем дна траншеи (котлована) на необходимую высоту. Полную безграмотность проявляют те «мастера», которые используют в качестве подпорок оставшиеся после монтажа опалубки обрезки доски или бруса. Дерево, во-первых, недолговечно, а во-вторых — не станет преградой для проникновения влаги. И в местах таких опор под подошвой неизбежно появятся очаги распространения коррозии стальной арматуры.

Допустимый, но, скажем прямо, не самый идеальный вариант – использовать для подкладок обломки кирпича или бетона. Все равно «герметичность» защитного слоя в точках опоры будет недостаточной.

Все равно «герметичность» защитного слоя в точках опоры будет недостаточной.

Цены на бетономешалку

бетономешалка

Оптимальным вариантом видится применение специальных полимерных стоек. Они выпускаются различной высоты, то есть имеется возможность подобрать именно такие, какие требуются для данной конструкции. Стоимость их, особенно на фоне общих затрат на создание фундамента — совсем невелика. Но зато они имею полую конструкцию, которая также заполнится бетоном при заливке, и арматура будет «запечатана» бетоном по все длине.

Специальный элемент — пластиковая стойка-«стакан», обеспечивающая требуемую толщину защитного слоя со стороны подошвы фундамента. Наверное, самое практичное и надежное решение проблемы.Аналогичным образом удобнее всего поступить и для создания необходимого просвета между внешними продольными прутьями и стеками опалубки. При заливке весьма тяжеловесного бетонного раствора каркас может сместиться, и его требуется надежно зафиксировать в определенном положении. Для этого применяются специальные фиксаторы—«звездочки» требуемого радиуса. Устанавливаются они буквально одним движением, и проблема решается сама собой.

При заливке весьма тяжеловесного бетонного раствора каркас может сместиться, и его требуется надежно зафиксировать в определенном положении. Для этого применяются специальные фиксаторы—«звездочки» требуемого радиуса. Устанавливаются они буквально одним движением, и проблема решается сама собой.

Что может быть проще – установить «звездочки»-фиксаторы, и необходимый просвет между арматурой и опалубкой не нарушится при заливке бетонного раствора.Ознакомьтесь с особенностями выполнения работ, как заливать фундамент зимой, из нашей новой статьи на нашем портале.

Кстати, можно посмотреть интересный видеосюжет, в котором мастер делится секретом самостоятельного изготовления бетонных фиксаторов для арматуры. Очень неплохой вариант в тех случаях, когда нет возможности приобрести специальные «стаканы» или «звездочки».

Видео: Как можно самостоятельно изготовить фиксаторы для задания защитного бетонного слояНепосредственно перед заливкой бетона, после окончания монтажа арматурного каркаса, имеет смысл еще раз внимательно осмотреть созданную конструкцию. Случается, что какой-либо поперечный конструктивный прут своим торцом «опасно приближается» к стенкам опалубки. Лучше это устранить сразу – подрезать его для задания требуемого просвета. В противном случае именно в этой точке может образоваться скол бетонной поверхности, появиться поверхностная трещина. И хорошо, если этим все ограничится – хуже, когда такой участок становится очагом распространения масштабной эрозии бетона.

Случается, что какой-либо поперечный конструктивный прут своим торцом «опасно приближается» к стенкам опалубки. Лучше это устранить сразу – подрезать его для задания требуемого просвета. В противном случае именно в этой точке может образоваться скол бетонной поверхности, появиться поверхностная трещина. И хорошо, если этим все ограничится – хуже, когда такой участок становится очагом распространения масштабной эрозии бетона.

* * * * * * *

Итак, для того чтобы создать равномерный защитный бетонный слой, необходимо выставить армирующий каркас с учетом установленных норм, то есть разместить арматурные пруты на заданном расстоянии ото дна и от стенок опалубки. При заливке бетонного раствора, его необходимо максимально равномерно и плотно распределить по всей емкости опалубки. Этим обеспечится равномерное распределение нагрузок, а металл арматурного «скелета» будет должным образом защищен от внешних воздействий, а значит — и от возникновения очагов коррозии. А это, в свою очередь – залог общей долговечности и надежности всего фундамента в целом.

А это, в свою очередь – залог общей долговечности и надежности всего фундамента в целом.

Минимальное бетонное покрытие для армирования

🕑 Время чтения: 1 минута

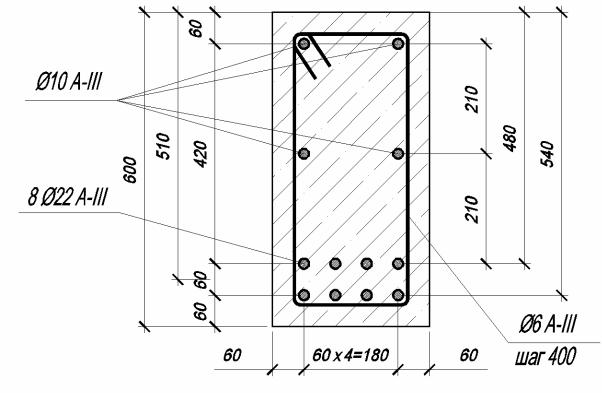

Бетонное покрытие для армирования требуется для защиты арматуры от коррозии и обеспечения огнестойкости. Толщина покрытия зависит от условий окружающей среды и типа элемента конструкции. Минимальная толщина защитного слоя арматуры указана на чертежах или должна быть получена из соответствующих сводов правил. Ниже приведены характеристики арматурного покрытия для различных элементов конструкции в различных условиях. а) На каждом конце арматурного стержня должно быть предусмотрено защитное покрытие толщиной не менее 25 мм или менее чем в два раза больше диаметра стержня. б) Для продольного арматурного стержня в колонне следует предусматривать защитный слой бетона не менее 40 мм и не менее диаметра такого стержня. В случае колонн минимального размера 20 см или менее, у которых арматурные стержни не превышают 12 мм, для армирования следует использовать бетонное покрытие толщиной 25 мм. в) для продольной арматуры в балке не менее 30 мм и менее диаметра стержня.

г) для растягивающей, сжимающей или другой арматуры в плите или стене не менее 15 мм, не менее диаметра такого стержня.

д) Для любой другой арматуры не менее 15 мм, защитный слой бетона не менее диаметра такого стержня.

f) Для фундаментов и других основных конструктивных элементов, в которых бетон укладывается непосредственно на землю, защитный слой до нижней арматуры должен составлять 75 мм. Если бетон заливают на слой тощего бетона, то нижний защитный слой можно уменьшить до 50 мм.

g) Для бетонных поверхностей, подвергающихся воздействию погодных условий или земли после снятия опалубки, таких как подпорные стены, балки, боковые и верхние части фундамента и т. д. покрытие должно быть не менее 50 мм.

з) Должна быть предусмотрена увеличенная толщина покрытия, как указано на чертежах, для поверхностей, подвергающихся воздействию вредных химических веществ (или контактирующих с землей, загрязненной такими химическими веществами), кислотой, щелочью, соленой атмосферой, серой, дымом и т.

в) для продольной арматуры в балке не менее 30 мм и менее диаметра стержня.

г) для растягивающей, сжимающей или другой арматуры в плите или стене не менее 15 мм, не менее диаметра такого стержня.

д) Для любой другой арматуры не менее 15 мм, защитный слой бетона не менее диаметра такого стержня.

f) Для фундаментов и других основных конструктивных элементов, в которых бетон укладывается непосредственно на землю, защитный слой до нижней арматуры должен составлять 75 мм. Если бетон заливают на слой тощего бетона, то нижний защитный слой можно уменьшить до 50 мм.

g) Для бетонных поверхностей, подвергающихся воздействию погодных условий или земли после снятия опалубки, таких как подпорные стены, балки, боковые и верхние части фундамента и т. д. покрытие должно быть не менее 50 мм.

з) Должна быть предусмотрена увеличенная толщина покрытия, как указано на чертежах, для поверхностей, подвергающихся воздействию вредных химических веществ (или контактирующих с землей, загрязненной такими химическими веществами), кислотой, щелочью, соленой атмосферой, серой, дымом и т. п.

i) Для конструкций, удерживающих жидкость, минимальное покрытие всей стали должно составлять 40 мм или диаметр основного стержня, в зависимости от того, что больше. При наличии морской воды и масел и вод агрессивного характера крышки должны быть увеличены на 10 мм.

j) Защита арматуры в случае, если бетон подвергается воздействию вредных сред, также может быть обеспечена за счет плотного непроницаемого бетона с одобренными защитными покрытиями. В таком случае дополнительное покрытие, упомянутое в пунктах (b) и (i) выше, может быть уменьшено.

k) Правильное покрытие должно поддерживаться кубиками (блоками) цементного раствора или другими утвержденными средствами. Арматура для фундаментов, балок и плит на земляном полотне должна опираться на сборные железобетонные блоки, одобренные EIC. Не допускается использование гальки или камней.

l) Минимальное расстояние в свету между арматурными стержнями должно соответствовать IS:456-2000 или как показано на чертеже.

п.

i) Для конструкций, удерживающих жидкость, минимальное покрытие всей стали должно составлять 40 мм или диаметр основного стержня, в зависимости от того, что больше. При наличии морской воды и масел и вод агрессивного характера крышки должны быть увеличены на 10 мм.

j) Защита арматуры в случае, если бетон подвергается воздействию вредных сред, также может быть обеспечена за счет плотного непроницаемого бетона с одобренными защитными покрытиями. В таком случае дополнительное покрытие, упомянутое в пунктах (b) и (i) выше, может быть уменьшено.

k) Правильное покрытие должно поддерживаться кубиками (блоками) цементного раствора или другими утвержденными средствами. Арматура для фундаментов, балок и плит на земляном полотне должна опираться на сборные железобетонные блоки, одобренные EIC. Не допускается использование гальки или камней.

l) Минимальное расстояние в свету между арматурными стержнями должно соответствовать IS:456-2000 или как показано на чертеже.Бетонные защитные покрытия для железобетонных конструкций

М. Н. Рамеш , директор Talrak Construction Chemicals Pvt. Ltd., Бангалор Коррозия стальной арматуры в бетоне

Н. Рамеш , директор Talrak Construction Chemicals Pvt. Ltd., Бангалор Коррозия стальной арматуры в бетонеВведение

Железобетон – композитный материал. Его структурные характеристики реализуются только тогда, когда бетон и сталь действуют в унисон в течение срока службы конструкции. Сжимающие и растягивающие нагрузки воспринимаются бетоном и сталью соответственно. Сталь защищает бетон от растрескивания под действием растягивающих нагрузок, а бетон защищает сталь от коррозии, создавая вокруг нее щелочную среду. Пока это происходит, железобетонные конструкции работают удовлетворительно. Несмотря на то, что бетон может быть очень прочным материалом, он также подвержен износу. Бетон может быть пористым, поэтому химические вещества могут проникать в поры и воздействовать на пасту. Паста и заполнитель также могут изнашиваться при физическом воздействии и истирании. Вода может проникать в бетон, замерзать и расширяться внутри него при понижении температуры и в конечном итоге ослаблять бетон изнутри. Кроме того, если в бетоне имеется армирующий стальной стержень (арматура) для придания дополнительной прочности и других свойств, арматура может подвергнуться коррозии при проникновении в бетон влаги, кислорода и ионов хлора. Коррозия или арматура способствуют ухудшению состояния бетона.

Кроме того, если в бетоне имеется армирующий стальной стержень (арматура) для придания дополнительной прочности и других свойств, арматура может подвергнуться коррозии при проникновении в бетон влаги, кислорода и ионов хлора. Коррозия или арматура способствуют ухудшению состояния бетона.Различные внешние агрессивные вещества окружающей среды, такие как вода, углекислый газ, кислород, хлориды, сульфиды и биологические организмы переносятся из атмосферы в бетон и воздействуют на сталь и бетон различными механизмами, вызывая преждевременный износ железобетона, вызывая его долговечность и приводящие к преждевременному выходу из строя конструкций. Поступление вредных веществ можно ограничить или избежать, нанеся на бетон барьерные поверхностные покрытия. Таким образом, можно добиться сохранения структурной целостности в течение всего срока службы. Коррозия арматурной стали из-за карбонизации

Механизм износа

Существуют различные механизмы износа бетона. Но настоящее обсуждение темы защитного покрытия сосредоточено только на факторах, на которые влияет атмосферное воздействие железобетона. Среди них наиболее распространенными являются карбонизация, воздействие хлоридов и воздействие сульфидов.

Но настоящее обсуждение темы защитного покрытия сосредоточено только на факторах, на которые влияет атмосферное воздействие железобетона. Среди них наиболее распространенными являются карбонизация, воздействие хлоридов и воздействие сульфидов.

Защитные покрытия

Сульфатная атака для бетона Защита бетона должна фактически начинаться на концептуальной стадии, и должны быть приняты тщательные стратегии для защиты бетона как от внутренней, так и от внешней среды. Разработаны различные материалы покрытий и методы их нанесения для ремонта и укрепления бетонных поверхностей. Однако критерий выбора этих материалов еще не установлен. Процедуры выбора материалов бетонного покрытия должны быть сосредоточены на механизмах ухудшения, тщательно диагностируемых в зависимости от состояния целевых конструкций. Например, в случае повреждения солью, политика ремонта должна учитывать коррозионную среду и ухудшающееся состояние, чтобы определить симптоматические признаки, такие как (1) удаление проникших ионов хлорида (2) блокирование проникновения ионов хлорида, влаги и кислорода (3) удаление ржавчины с арматуры (4) метод защиты от коррозии (покрытие или контроль потенциала). Однако до сих пор неясно, какой материал и система покрытия являются лучшими, поскольку для оценки недостаточно данных о долговечности.

Однако до сих пор неясно, какой материал и система покрытия являются лучшими, поскольку для оценки недостаточно данных о долговечности.Компоненты покрытий

Все органические покрытия состоят из трех основных компонентов:- Растворитель

- Смола

- Пигмент.

Рисунок 1 иллюстрирует взаимосвязь этих компонентов. При нанесении покрытия растворитель испаряется в процессе отверждения, оставляя на подложке только смолу и пигментные компоненты. Оставшуюся смолу и пигменты иногда называют «твердым веществом покрытия», и они образуют защитную пленку для защиты от коррозии.

Рисунок 1 иллюстрирует взаимосвязь этих компонентов. При нанесении покрытия растворитель испаряется в процессе отверждения, оставляя на подложке только смолу и пигментные компоненты. Оставшуюся смолу и пигменты иногда называют «твердым веществом покрытия», и они образуют защитную пленку для защиты от коррозии.Растворитель

Органические растворители входят в состав покрытий для выполнения трех основных функций:

- Растворить компонент смолы

- Контроль испарения для образования пленки

- Уменьшите вязкость покрытия для облегчения нанесения.

Использование термина «разбавитель» (разбавитель — это растворитель) чаще всего связано с тем, что специалист по нанесению покрытия добавляет разбавитель в контейнер для покрытия (обычно около 475 мл разбавителя на 3,75 литра покрытия) для снижения вязкости и облегчения нанесения. . Добавление разбавителя к покрытию в полевых условиях часто называют «разбавлением в полевых условиях».

Использование термина «разбавитель» (разбавитель — это растворитель) чаще всего связано с тем, что специалист по нанесению покрытия добавляет разбавитель в контейнер для покрытия (обычно около 475 мл разбавителя на 3,75 литра покрытия) для снижения вязкости и облегчения нанесения. . Добавление разбавителя к покрытию в полевых условиях часто называют «разбавлением в полевых условиях».Смола

Смола (часто называемая связующим) является пленкообразующим компонентом покрытия. Смолы обычно представляют собой твердые полимеры с высокой молекулярной массой, которые образуют большие повторяющиеся молекулы в отвержденной пленке. Основной целью смолы является смачивание частиц пигмента и связывание частиц пигмента вместе и с подложкой (отсюда и термин «связующее»). Смола придает большую часть свойств покрытия. Различные типы смол, входящие в состав покрытия, обладают различными свойствами. Эти свойства:

- Механизм и время отверждения

- Эксплуатационные характеристики типа экспозиции

- Производительность на типе подложки

- Совместимость с другими покрытиями

- Гибкость и прочность

- Внешняя защита от атмосферных воздействий

- Адгезия

- Воздухопроницаемость (проницаемость водяного пара)

Таким образом, общие типы покрытий обычно классифицируются по основному типу смолы, используемой в составе покрытия. Типичными смолами являются акриловые, алкидные и эпоксидные полимеры.

Таким образом, общие типы покрытий обычно классифицируются по основному типу смолы, используемой в составе покрытия. Типичными смолами являются акриловые, алкидные и эпоксидные полимеры.Пигмент

Пигменты нерастворимы и представляют собой более тяжелую твердую часть покрытия, которая обычно оседает на дно контейнера. Пигменты — это добавки к составу покрытия, которые придают определенные свойства для достижения желаемых свойств пленки. Пигменты придают цвет и эстетику покрытию.

Типы покрытий

Типы покрытий можно разделить на три системы. В отличие от покрытий для стальных подложек, защитные покрытия для бетона в большинстве случаев не требуют и не содержат ингибирующих или расходуемых пигментов для обеспечения защиты. Покрытия, наносимые на бетон, обычно представляют собой барьерные покрытия. Они обеспечивают защиту, становясь физическим барьером или щитом, изолируя бетон от окружающей среды. Барьерное покрытие должно препятствовать прохождению агрессивных жидкостей и газов к бетону.

Барьер — Покрытие, образующее барьер между поверхностью бетона и предотвращающее попадание вредного вещества в тело бетона посредством многих транспортных механизмов, таких как абсорбция, капиллярное всасывание, диффузия и т. д., по существу является пленкообразующим агентом при отверждении. . Примерами являются акриловые краски, эпоксидные смолы, эпоксидные смолы из каменноугольной смолы и т. д. Одним из важных свойств барьерного покрытия является проницаемость. Проницаемость пленки барьерного покрытия зависит от скорости пропускания паров влаги (МВП). Скорость MVT определяется тем, насколько быстро молекулы воды проходят и перемещаются в пространстве между молекулами смолы. Эффективность покрытия в предотвращении проникновения зависит от того, насколько тесно и прочно связаны молекулы смолы друг с другом. Эффективность покрытия также зависит от типа молекулы смолы и количества и типа пигмента. Сшивка является мерой степени интенсивного связывания смол покрытия. Чем ниже проницаемость барьерного покрытия, тем выше его защитные свойства. В основном, чем выше степень сшивки смолы покрытия, тем ниже проницаемость, тем лучше сцепление покрытия с поверхностью и выше общий защитный барьер. Эти межмолекулярные пространства между молекулами смолы намного больше, чем молекулы воды, и их не следует путать с физическими отверстиями (точечными отверстиями) в пленке покрытия. Проколы в пленке покрытия обычно считаются дефектами и должны быть устранены. Пространства между молекулами смолы не являются дефектами. Барьерные свойства покрытий можно улучшить путем добавления в смолу армирующих наполнителей. Наполнители бывают различных форм, таких как силикатные заполнители (песок), хлопья стекловолокна или слюды, волокна, тканое стекловолокно (включаемое в виде мата в систему смолы по мере ее отверждения). Добавление наполнителей физически увеличивает длину пути, который должны пройти проникающие молекулы жидкости или газа, чтобы проникнуть в покрытие. Чешуйчатые материалы образуют слои перекрывающихся пластин, параллельных бетонной поверхности, что-то вроде черепицы на крыше.

Чем ниже проницаемость барьерного покрытия, тем выше его защитные свойства. В основном, чем выше степень сшивки смолы покрытия, тем ниже проницаемость, тем лучше сцепление покрытия с поверхностью и выше общий защитный барьер. Эти межмолекулярные пространства между молекулами смолы намного больше, чем молекулы воды, и их не следует путать с физическими отверстиями (точечными отверстиями) в пленке покрытия. Проколы в пленке покрытия обычно считаются дефектами и должны быть устранены. Пространства между молекулами смолы не являются дефектами. Барьерные свойства покрытий можно улучшить путем добавления в смолу армирующих наполнителей. Наполнители бывают различных форм, таких как силикатные заполнители (песок), хлопья стекловолокна или слюды, волокна, тканое стекловолокно (включаемое в виде мата в систему смолы по мере ее отверждения). Добавление наполнителей физически увеличивает длину пути, который должны пройти проникающие молекулы жидкости или газа, чтобы проникнуть в покрытие. Чешуйчатые материалы образуют слои перекрывающихся пластин, параллельных бетонной поверхности, что-то вроде черепицы на крыше. Также могут быть добавлены наполнители и мат из стекловолокна для улучшения физических свойств барьерного покрытия, таких как ударопрочность и сопротивление истиранию.

Также могут быть добавлены наполнители и мат из стекловолокна для улучшения физических свойств барьерного покрытия, таких как ударопрочность и сопротивление истиранию.

Ингибитор — Пенетрант или грунтовка, слабо растворимая в воде или растворителе, образующая химический ингибитор и эффективно покрывающая стенки капилляров в бетоне. Как правило, они придают бетону такие свойства, как гидрофобность, но пропускают через себя водяной пар. Примерами являются силан-силоксаны и т.д.

Гальваника — Цинксодержащие грунтовки, обеспечивающие гальваническую или катодную защиту черного металла (цинк жертвует собой, чтобы защитить черный металл). Гальванические покрытия эффективны только при нанесении непосредственно на голый металл. Они предотвращают образование зарождающихся анодов в арматурной стали в типичной ситуации латационного ремонта.

Следующие общие покрытия и общие описания обычно указываются консультантами.

Акриловые краски — В водоразбавляемых акриловых покрытиях смолы диспергируются в воде с образованием водной эмульсии.

Водоразбавляемые акриловые краски предназначены для атмосферного воздействия в качестве грунтовки или верхнего слоя и обладают превосходным сохранением цвета и блеска. Акриловые полимеры отверждаются путем коалесценции. Они воздухопроницаемы, устойчивы к ультрафиолетовому излучению и являются хорошим барьером для углекислого газа.

Алкиды — Алкиды обычно представляют собой натуральные масла (соевое, тунговое, стироловое), химически модифицированные для улучшения скорости отверждения, химической стойкости и твердости. Алкиды, модифицированные фенолом, используются в качестве грунтовки, а силиконовые алкиды используются в качестве верхнего слоя грунтовки для атмосферных условий эксплуатации, а также в качестве верхнего слоя для атмосферных условий эксплуатации, особенно для металлов. Они не подходят для щелочных (бетонных или каменных) поверхностей или сред. Алкиды отверждаются путем окисления олифы воздухом.

Битумные — Битумные покрытия представляют собой тяжелые материалы, наносимые разбавленным растворителем. Они обладают хорошей влагонепроницаемостью и химической стойкостью от средней до хорошей, но не устойчивы к растворителям. Коммерческие битумные продукты назначаются консультантами в ограниченном количестве для защиты алюминиевых поверхностей, контактирующих с цементным материалом или сварными соединениями стальных и медных кабелей. Битумные покрытия отверждаются путем испарения растворителя.

Они обладают хорошей влагонепроницаемостью и химической стойкостью от средней до хорошей, но не устойчивы к растворителям. Коммерческие битумные продукты назначаются консультантами в ограниченном количестве для защиты алюминиевых поверхностей, контактирующих с цементным материалом или сварными соединениями стальных и медных кабелей. Битумные покрытия отверждаются путем испарения растворителя.

Эпоксидная смола, амин — Аминовые эпоксидные смолы представляют собой двухкомпонентные покрытия, которые катализируются (отверждаются) аминным отвердителем с получением твердого, прочно связанного, химически стойкого (щелочи, кислоты и растворителя) продукта, но при нанесении они чувствительны к влаге и температуре. Они предназначены для захоронения и погружения в воду, но они выцветают и мелеют под прямыми солнечными лучами. Аминовые эпоксидные смолы отверждаются химической реакцией.

Эпоксид, полиамид — Полиамидные эпоксиды представляют собой двухкомпонентные покрытия, катализируемые полиамидным отвердителем для обеспечения превосходной устойчивости к воде и растворам солей, но они не обеспечивают химической стойкости аминоэпоксидной смолы. Полиамиды обладают большей гибкостью, чем аминовые эпоксидные смолы. Они предназначены для захоронения и погружения в воду, но они выцветают и мелеют под прямыми солнечными лучами. Полиамидные эпоксидные смолы отверждаются в результате химической реакции.

Полиамиды обладают большей гибкостью, чем аминовые эпоксидные смолы. Они предназначены для захоронения и погружения в воду, но они выцветают и мелеют под прямыми солнечными лучами. Полиамидные эпоксидные смолы отверждаются в результате химической реакции.

Эпоксидная смола, каменноугольная смола — Эпоксидные смолы на основе каменноугольной смолы обычно представляют собой аминовые или полиамидные эпоксидные смолы, модифицированные смолой на основе каменноугольной смолы для получения толстослойной пленки, обладающей хорошей химической стойкостью и отличной водостойкостью. Они имеют тенденцию становиться ломкими с возрастом и расслаиваться между слоями или под ремонтными заплатами. Они предназначены для захоронения и погружения в воду, но под прямыми солнечными лучами они выцветают и мелеют. Эпоксидные смолы на основе каменноугольной смолы отверждаются в результате химической реакции.

Эпоксидная смола, связанная плавлением — Эпоксидные смолы, связанные плавлением (обычно называемые порошковыми покрытиями), представляют собой готовые покрытия в виде порошка. Существует два метода нанесения: кипящий слой и электростатический. В методе кипящего слоя металлические изделия предварительно нагревают до температуры плавления и погружают в порошково-эпоксидный раствор. В электростатическом методе частицы эпоксидного порошка заряжаются высоким напряжением, а затем металлическое изделие распыляется. После распыления изделие помещают в печь для отверждения при температуре от 180°C до 350°C. Эпоксидные смолы, связанные плавлением, предназначены для армирования стали, но они становятся хрупкими и не могут защитить сталь в долгосрочной перспективе. Они действуют как барьер для прямого контакта стали со щелочным бетоном и лишают арматурную сталь естественной защиты от щелочного бетона.

Существует два метода нанесения: кипящий слой и электростатический. В методе кипящего слоя металлические изделия предварительно нагревают до температуры плавления и погружают в порошково-эпоксидный раствор. В электростатическом методе частицы эпоксидного порошка заряжаются высоким напряжением, а затем металлическое изделие распыляется. После распыления изделие помещают в печь для отверждения при температуре от 180°C до 350°C. Эпоксидные смолы, связанные плавлением, предназначены для армирования стали, но они становятся хрупкими и не могут защитить сталь в долгосрочной перспективе. Они действуют как барьер для прямого контакта стали со щелочным бетоном и лишают арматурную сталь естественной защиты от щелочного бетона.

Неорганические цинковые грунтовки – Неорганические цинковые грунтовки представляют собой грунтовки с высоким содержанием (кг на литр) металлического цинка для пигментации (отсюда термин «богатые цинком») и основанные либо на растворителе, либо на водной основе. В зависимости от используемого растворителя и смол покрытие может представлять собой эпоксидную смолу с высоким содержанием цинка или уретан. Эти покрытия являются исключительно грунтовочными, поскольку обеспечивают гальваническую или катодную защиту стальной подложки. Неорганические цинковые сплавы предназначены для эксплуатации в атмосферных условиях и при погружении в воду, но на них можно наносить верхнее покрытие для продления срока их службы. Выбор подходящего материала для верхнего покрытия необходим для предотвращения выделения газа из неорганического цинка, что приводит к образованию небольших отверстий в верхнем покрытии. Подходит для стальных стержней и профилей конструкционной стали, заглубленных в бетон, загрязненный хлоридами.

В зависимости от используемого растворителя и смол покрытие может представлять собой эпоксидную смолу с высоким содержанием цинка или уретан. Эти покрытия являются исключительно грунтовочными, поскольку обеспечивают гальваническую или катодную защиту стальной подложки. Неорганические цинковые сплавы предназначены для эксплуатации в атмосферных условиях и при погружении в воду, но на них можно наносить верхнее покрытие для продления срока их службы. Выбор подходящего материала для верхнего покрытия необходим для предотвращения выделения газа из неорганического цинка, что приводит к образованию небольших отверстий в верхнем покрытии. Подходит для стальных стержней и профилей конструкционной стали, заглубленных в бетон, загрязненный хлоридами.

Полиуретан — Технически полиуретан является подклассом уретана. Двухкомпонентный полиуретан создается путем химического объединения полиизоцианата и полиола с получением изоцианата, имеющего двухрежимный механизм отверждения: испарение растворителя и химическая реакция. Как правило, полиуретаны предназначены для совместимых с верхним покрытием (то есть одного и того же производителя) амино- и полиамидных эпоксидных смол для защиты от прямого солнечного света или УФ-излучения и для придания определенных цветов. Полиуретаны предназначены для эксплуатации в условиях атмосферного воздействия и частичного или переменного погружения в воду.

Как правило, полиуретаны предназначены для совместимых с верхним покрытием (то есть одного и того же производителя) амино- и полиамидных эпоксидных смол для защиты от прямого солнечного света или УФ-излучения и для придания определенных цветов. Полиуретаны предназначены для эксплуатации в условиях атмосферного воздействия и частичного или переменного погружения в воду.

Уретан — Уретановые покрытия широко различаются по составу для конкретных условий эксплуатации и требований к применению. Много раз однокомпонентный; указаны влагоотверждаемые уретаны. Они отверждаются от влаги в атмосфере и могут наноситься на влажные поверхности, на которых отсутствует свободная влага. Эти уретаны содержат различные пигменты и представлены в нескольких комбинациях в соответствии с предполагаемыми эксплуатационными условиями. Эти уретаны предназначены для атмосферного воздействия, захоронения и погружения.

Дышащие покрытия

Как обсуждалось ранее, отверждение нового бетона часто приводит к выделению значительного количества воды. Если эта вода попадет между покрытием и бетоном, это может привести к потере адгезии покрытия или образованию пузырей. Поэтому иногда необходимо использовать покрытия, которые «дышат». Эти покрытия позволяют водяному пару (газообразная форма жидкой воды) проходить через них. Однако следует соблюдать осторожность при выборе более проницаемого покрытия, чтобы гарантировать, что условия эксплуатации не выходят за пределы диапазона покрытия. Чем выше проницаемость, тем ниже сопротивление в предотвращении проникновения воды или других химических веществ из внешней среды через покрытие. Изготовитель покрытия и составители спецификаций несут ответственность за выбор и поставку покрытия с нужной степенью «дышащей способности» и «показателя проницаемости» для предполагаемого использования (использования) бетона с покрытием.

Если эта вода попадет между покрытием и бетоном, это может привести к потере адгезии покрытия или образованию пузырей. Поэтому иногда необходимо использовать покрытия, которые «дышат». Эти покрытия позволяют водяному пару (газообразная форма жидкой воды) проходить через них. Однако следует соблюдать осторожность при выборе более проницаемого покрытия, чтобы гарантировать, что условия эксплуатации не выходят за пределы диапазона покрытия. Чем выше проницаемость, тем ниже сопротивление в предотвращении проникновения воды или других химических веществ из внешней среды через покрытие. Изготовитель покрытия и составители спецификаций несут ответственность за выбор и поставку покрытия с нужной степенью «дышащей способности» и «показателя проницаемости» для предполагаемого использования (использования) бетона с покрытием.Функциональные требования

Покрытия выполняют две основные функции: обеспечивают защиту от вредных веществ, тем самым увеличивая долговечность, и придают конструкции эстетический вид. Для выполнения этих функций покрытия должны обладать следующими характеристиками: В таблице 1 показаны свойства различных смол, доступных на рынке.

Для выполнения этих функций покрытия должны обладать следующими характеристиками: В таблице 1 показаны свойства различных смол, доступных на рынке.- Хорошая адгезия к окрашиваемой поверхности

- Устойчив к щелочам, так как покрытия наносятся на щелочной бетон

- Устойчивость к CO2, сульфатам и хлоридам для обеспечения барьерных свойств

- Хорошая гибкость, так как элементы конструкции подвержены изменению размеров из-за циклических нагрузок

- Отличная устойчивость к атмосферным воздействиям

- Воздухопроницаемость должна позволять проникновение водяного пара через покрытие во избежание образования пузырей на покрытии; требование долговечности.

- Устойчивость к ультрафиолетовому излучению является требованием долговечности

- Низкая восприимчивость к окрашиванию

- Хорошая устойчивость к росту грибков, водорослей и т. д.

Химическая/физическая деградация смол и отслоение покрытий являются основными явлениями, влияющими на долговечность защиты поверхности. Механизмы деструктивных процессов в таких гетерогенных материалах, как смоляные композиты, сложны и до конца не изучены. Разложение смол в основном связано с набуханием, растворением и разрывом молекулярных цепей. Для разложения смолы возможен широкий спектр реакций. Транспорт газов и жидкостей, агрессивных к подложке, в покрытие или через покрытие является основной проблемой его отслоения. Различные механизмы износа полимерных композитов и покрытий приведены в таблице 2. Существует множество параметров, влияющих на процесс износа покрытий, таких как химические реагенты, температура, солнечная радиация, давление, истирание, циклические температурно-влажностные изменения и т.д. параметры могут возникать одновременно или дополнять друг друга.

Химическая/физическая деградация смол и отслоение покрытий являются основными явлениями, влияющими на долговечность защиты поверхности. Механизмы деструктивных процессов в таких гетерогенных материалах, как смоляные композиты, сложны и до конца не изучены. Разложение смол в основном связано с набуханием, растворением и разрывом молекулярных цепей. Для разложения смолы возможен широкий спектр реакций. Транспорт газов и жидкостей, агрессивных к подложке, в покрытие или через покрытие является основной проблемой его отслоения. Различные механизмы износа полимерных композитов и покрытий приведены в таблице 2. Существует множество параметров, влияющих на процесс износа покрытий, таких как химические реагенты, температура, солнечная радиация, давление, истирание, циклические температурно-влажностные изменения и т.д. параметры могут возникать одновременно или дополнять друг друга. Барьер может подвергаться постоянному воздействию или прерывистому контакту, вызванному брызгами, брызгами или случайным попаданием агрессивных веществ. Обычно химическая/физическая деградация и отслоение покрытий являются основной проблемой износа, ведущей к их растрескиванию и отслоению. На основе процессов деградации можно сформулировать основные требования к защитным покрытиям бетонных конструкций в агрессивных средах. Они следующие:

Обычно химическая/физическая деградация и отслоение покрытий являются основной проблемой износа, ведущей к их растрескиванию и отслоению. На основе процессов деградации можно сформулировать основные требования к защитным покрытиям бетонных конструкций в агрессивных средах. Они следующие:

- Стойкость к химическим/физическим воздействиям

- Низкая проницаемость для воды, растворов и газов

- Хорошее сцепление с бетоном

- Достаточная гибкость, чтобы избежать растрескивания, вызванного тепловыми или механическими движениями

- Сходные физические свойства материала верхнего слоя и нижележащего бетона

- Достаточная стойкость к истиранию или скольжению.

- Стойкость бетона к химическому воздействию и влажности в бетоне.

- Заделка мелких трещин в бетоне

Принципы защитных покрытий (дизайн)

Разработка подходящей системы защиты для новых или существующих конструкций представляет собой сложный процесс, включающий:- Идентификация среды обслуживания конкретной конструкции в исходном проекте

- Идентификация и оценка состояния и износа (если есть) существующей конструкции

- Выбор соответствующей системы защиты

- Определение параметров покрытия: тип связующего, рецептура, толщина покрытия

- Ожидаемое время между периодическими повторными покрытиями.

g(t) = R(t) − S(t) = R0 R (t)θR − S(t)θS ≥ 0, g(t) = tθt − td ≥ 0, для всех 0 < t ≤ td

Где

g(t) — запас прочности, где

g(t) > 0 означает безопасность, а

g(t) ≤ 0 — отказ;

R0 – защитная барьерная способность в неразрушенном (исходном) состоянии;

R(t) – функция деградации;

θ − неопределенность расчетных моделей и погрешности наблюдения и регистрации данных;

t – время оценки;

тд − расчетный или расчетный срок службы.

После разработки функций предельного состояния можно оценить надежность покрытия. Проверка надежности покрытия по отношению к данному виду разрушения в заданный период времени может быть определена как:

P{t} = P{g(t) ≥ 0} = P{R0, R (t)

θR ≥ S(t)θS} ≥ Pt arg, для всех 0 < t ≤ td, (29)

Где, Pt arg – приемлемый уровень надежности конструкции. Срок службы покрытия определяется при снижении надежности ниже допустимого уровня. Разные смолы по-разному реагируют на воздействие агрессивных сред. Зависимая от времени монотонно убывающая функция деградации R(t) может быть выражена в различных формах (линейной, параболической, квадратичной и т. д.) со следующими граничными условиями.

при t = t0, R(t0) = 1,0, при t = td, R(td) = мин.

Конструкция полимерных покрытий требует проверки их характеристик в целом с использованием следующих четырех условий:

- Условие, определяющее химическую/физическую стойкость с R(t)

= R0φR(c0;t) и S(t) = Rmin, где R0 и Rmin — начальное и минимально допустимое сопротивление покрытия соответственно; φR(c0, t) – функция деградации покрытия при заданном воздействии c0 через время t; - Условие, определяющее проникающую способность покрытия при R(t) = cкр и S(t) = c(dpc,t), где cкр и c(dpc;t) – критическая и ожидаемая концентрация агрессивных веществ соответственно активно, на поверхности бетона;

- Условие, определяющее растрескивание покрытия при R(t) = fpt(t) [εpt(t)] и S(t) = σmax (εmax), где fpt(t) [εpt(t)] — предел прочности при растяжении (деформация) смолы и σmax (εmax) – максимальное напряжение (деформация) в покрытии;

- Условие, определяющее отслоение (отслоение) покрытия при R(t) = τcon [KIc(t)] и S(t) = τmax [KIcor(t)] или R(t) = Dcr и S(t) = D(t), где KIc(t) и KIcor(t) – критические коэффициенты интенсивности исходного и после воздействия агрессивных сред соответственно; Dcr и D(t) — критическая и ожидаемая степень (площадь или %) расслоения соответственно.

Заключительные замечания

- Бетон представляет собой пористый материал с высокой газо-, паро- и жидкостной проницаемостью, приводящий к износу железобетонных конструкций. Одним из способов защиты железобетонных конструкций от коррозии является использование защитных покрытий. Часто покрытие является основным средством защиты бетонных конструкций в процессе эксплуатации. Многие лакокрасочные материалы не обладают абсолютной стойкостью и непроницаемостью для всех агрессивных сред. Необходимо хорошо понимать механизм деградации материалов покрытий, чтобы иметь возможность создавать покрытия с требуемыми барьерными свойствами.

- Деструкция полимеров представляет собой сложное взаимодействие физических и химических процессов, приводящее к нарушению его химической структуры, а также к растрескиванию и отслоению защитных покрытий. Классификация деградации покрытия была сделана на основе характера действия.

- Механизмы деградации покрытий, вызванные агрессивными воздействиями, хорошо изучены, и были разработаны прогностические модели износа с течением времени, которые можно применять для проектирования поверхностных полимерных покрытий для защиты бетонных конструкций от износа.

Это могут быть распределительные стержни или рабочие, воспринимающие основные нагрузки;

Это могут быть распределительные стержни или рабочие, воспринимающие основные нагрузки;

03.11—85 «Защита строительных конструкций от коррозии» в пунктах 2.18.- 2.29. и таблицах № 9—11.

03.11—85 «Защита строительных конструкций от коррозии» в пунктах 2.18.- 2.29. и таблицах № 9—11. Стало быть, и защита для него должна быть более полноценной.

Стало быть, и защита для него должна быть более полноценной. 3 «Требования к армированию», то в их подпунктах о защитном слое сказано, что толщина защитного слоя бетона должна быть не меньше диаметра арматурного прута, но при этом и не меньше 10 мм.

3 «Требования к армированию», то в их подпунктах о защитном слое сказано, что толщина защитного слоя бетона должна быть не меньше диаметра арматурного прута, но при этом и не меньше 10 мм. Технологии вязки арматуры под ленточный фундамент уделена отдельная публикация. Ну а если в планах — создание монолитного плитного фундамента – то и на этот счет найдется немало полезной информации.

Технологии вязки арматуры под ленточный фундамент уделена отдельная публикация. Ну а если в планах — создание монолитного плитного фундамента – то и на этот счет найдется немало полезной информации.