Одноцилиндровый четырехтактный двигатель Д-20 | Спецтехника

На трактор ДТ-20 устанавливают одноцилиндровый четырехтактный двигатель Д-20 с воспламенением от сжатия. Смесеобразование происходит путем впрыска топлива в камеру, расположенную в поршне. Для уменьшения вибрации трактора на двигателе установлен механизм уравновешивания сил инерции поступательно движущихся масс шатунно-поршневой группы.

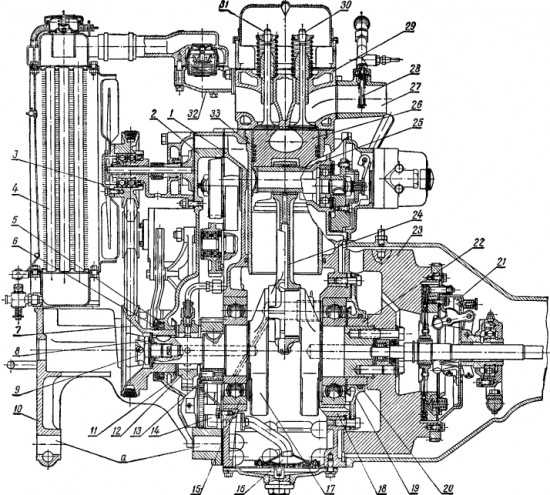

1 — картер; 2 — передняя крышка; 5 — водяной насос с вентилятором; 4 — радиатор; 5 — сальник; 6 — пыльник; 7 — шкив; 8 — шайба храповика; 9 — болт-храповик; 10 — передний кронштейн; 11 — маслоотражательная шайба; 12 — кольцо подвода смазки; 13 — шестерня; 14 — масляный насос; 15 — коренной шариковый подшипник; 16 — маслоприемник; 17 — коленчатый вал; 18 — корпус подшипника; 19 — крышка корпуса подшипника; 20 — войлочное кольцо; 21 — муфта сцепления; 22 — распорное кольцо; 23 — маховик; 24 — шатун; 25 — поршневой палец; 26 — поршень; 27 — корпус подогревательного устройства; 28 — спираль накала; 29 — головка цилиндра; 30 — впускной клапан; 31 — выпускной клапан; 32 — корпус термостата, 33 — гильза цилиндра;

В чугунном картере 1 (рис. 1) в двух однорядных шариковых подшипниках 15 вращается коленчатый вал 17. Осевые усилия, передающиеся ему, воспринимает задний подшипник, верхняя обойма которого зафиксирована между буртом корпуса 18 подшипника и крышкой 19. Кривошипная шейка коленчатого вала связана с нижней головкой шатуна 24. Верхней головкой шатун соединен пальцем 25 с поршнем 25, который движется в гильзе 33 цилиндра. На заднем конце коленчатого вала закреплен маховик 23. Болтами, ввернутыми в торец коленчатого вала, он прижимается к торцу распорного кольца 22. К маховику прикреплена муфта сцепления 21. На передний конец коленчатого вала напрессованы шестерня 13 привода механизма газораспределения и масляного насоса; распорная втулка с опорными кольцами, на которой свободно сидит кольцо 12 подвода смазки; маслоотражательная шайба 11 и шкив 7 привода водяного насоса н генератора. Все эти детали стянуты специальным болтом 9, завернутым в резьбовое отверстие на торце коленчатого вала. Головка болта выполнена в виде храповика. Передний конец коленчатого вала уплотнен резиновым каркасным сальником 5, перед которым расположен войлочный пыльник 5, помещенный в штампованной обойме. Задний конец коленчатого вала уплотнен войлочным кольцом 20, расположенным в кольцевой проточке задней крышки подшипника. Кроме того, на распорном кольце 22 имеется маслосгонная резьба.

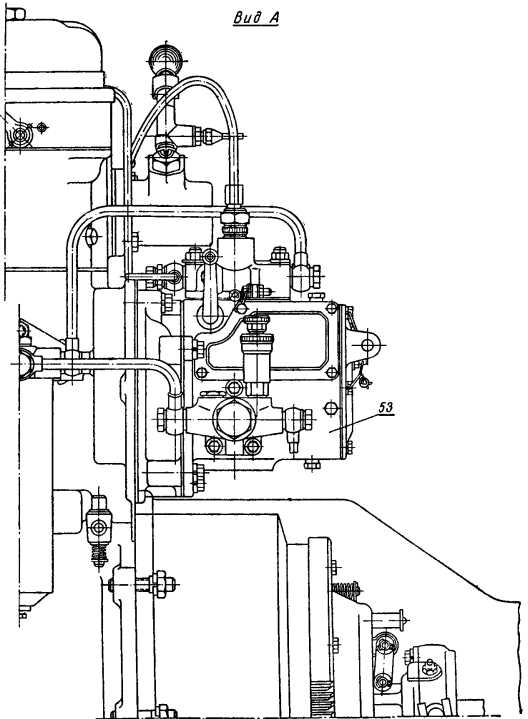

34 — крышка головки; 35 — форсунка; 36 — ручной пусковой насос; 37 — рым болт; 38 — сапун; 39 — масляный фильтр; 40 — сливная пробка; 41 — крышка картера; 42 — масломерный щуп; 43 — кулачковый валик; 44 — толкатель; 45 — штанга толкателя; 46 — топливный фильтр; 47 — валик декомпрессора; 48 — рычаг механизма декомпрессии; 49 — стержень; 50 — корпус крышки головки; 51 — стойка оси коромысел; 52 — коромысло; 53 — топливный насос.

Кулачковый валик 43 (рис. 2) механизма газораспределения вращается в двух шариковых подшипниках, расположенных в расточках картера двигателя. Шестерня, закрепленная на переднем конце валика, имеет вдвое большее число зубьев, чем находящаяся с ней в зацеплении шестерня коленчатого вала. Таким образом, кулачковый валик вращается с числом оборотов вдвое меньшим, чем коленчатый вал.

На кулачковом валике имеются два кулачка, которые воздействуют на толкатели 44. расположенные в вертикальных расточках картера двигателя. Толкатели через штанги 45 передают движение коромыслам 52 я через них клапанам 30 и 31 (рис. 1). перемещающимся в направляющих втулках, запрессованных в головку цилиндра.

На передней стенке картера в нижней ее части закреплен масляный насос 14, который приводится в действие от шестерни коленчатого вала. Масло к насосу поступает через маслоприемник 16, расположенный на внутренней стороне передней стенки картера.

Спереди картер закрыт крышкой 2, к которой прикреплен кронштейн 10 двигателя. В нижней части кронштейна 10 и крышки 2 имеются горизонтальные расточки а для установки оси переднего моста трактора.

На передней крышке картера смонтирован водяной насос 3 с вентилятором, кронштейн генератора и счетчик мото-часов, получающий вращение от валика уравновешивающего механизма.

Снизу картер закрыт крышкой 41 (рис. 2), в которую ввернута сливная пробка 40 с магнитом.

Сверху к картеру четырьмя шпильками прикреплена головка цилиндра 29 (рис. 1). В головке размещены впускной 30 и выпускной 31 клапаны и форсунка 35 (рис. 2).

К верхней плоскости головки присоединена стойка 51 оси коромысел и литой корпус 50 крышки с декомпрессионным механизмом.

Корпус 50 закрывается сверху штампованной крышкой 34. Сзади к головке прикреплен литой корпус 27 (рис. 1) подогревательного устройства. Патрубок корпуса соединен с воздухоочистителем. В передней части головки расположены глушитель-искрогаситель и корпус 32 термостата. Головка корпуса термостата соединена резиновым шлангом с патрубком верхнего бачка радиатора.

Радиатор 4 установлен на двух штампованных опорах, прикрепленных к переднему кронштейну двигателя. Патрубок нижнего бачка радиатора соединен резиновым шлангом с корпусом водяного насоса.

С левой (по ходу трактора) стороны картера двигателя размешены топливный фильтр 46 (рис. 2) и щуп 42 для замера уровня масла в картере.

С правой стороны смонтирован сапун 38 и масляный фильтр 39. Сзади к картеру двигателя прикреплен литой корпус, закрывающий маховик и соединяющий двигатель с главной передачей трактора. Справа на литом корпусе установлен механизм выключения насоса гидросистемы, который приводится в действие от валика уравновешивающего механизма.

Слева на переходной литой детали смонтирован топливный насос 53 (рис. 2) с регулятором. Насос приводится в действие от левого валика уравновешивающего механизма.

1 — шестерня; 2 — валик; 5 — передний груз; 4 — шариковый подшипник; 5 — задний груз.

По обеим сторонам гильзы цилиндра параллельно продольной оси двигателя расположены валики 2 (рис. 3) уравновешивающего механизма. Каждый валик вращается в двух шариковых подшипниках 4, запрессованных в расточки картера двигателя. На обоих концах валиков закреплены грузы 3 и 5. Таким образом, все четыре груза расположены симметрично относительно оси цилиндра. На передних концах валиков 2 закреплены шестерни 1, имеющие такое же число зубьев, что и шестерни коленчатого вала. Правый валик (если смотреть на двигатель спереди) приводится во вращение непосредственно шестерней распределительного вала, левый — через промежуточную шестерню, входящую в зацепление с шестерней распределительного вала. Следовательно, оба валика уравновешивающего механизма вращаются в противоположные стороны с числом оборотов, равным числу оборотов коленчатого вала. [Калиновский Н.Ф., Левитанус А.Д., Ходулин Ю.А. Трактор ДТ-20. 1965 г.]

texnika.megapetroleum.ru

Двигатель Д-20 трактора ДТ-20 — устройство и принцип работы

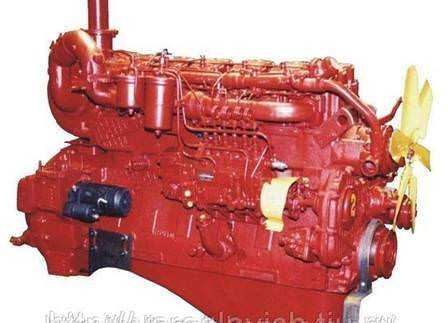

Двигатель Д-20 трактора ДТ-20 является модернизированной моделью двигателя Д-14В. Номинальная мощность двигателя при 1600 об/мин, равна 18 л. е., а при 1800 об/мин достигает 20 л. с. Степень сжатия двигателя равна 15, а удельный расход топлива при номинальной мощности—200 г/э. л. с. ч.

Двигатель запускается с помощью электростартера. Смесеобразование в двигателе осуществляется аналогично двигателю Д-14 посредством впрыска топлива в эллипсоидную камеру сгорания, расположенную в поршне.

Снижение удельного расхода топлива и повышение среднего эффективного давления по сравнению с двигателем Д-14 достигнуты за счет следующих мероприятий:

- Более полно используется воздух, поступающий в цилиндр двигателя. Так как в смесеобразовании участвует в основном воздух, находящийся в камере поршня, то эту камеру увеличили, а объем падпоршневой части камеры уменьшили, аннулировав выточку в днище поршня под клапан дополнительной камеры.

- Увеличен коэффициент наполнения двигателя за счет увеличения впускного клапана.

- Более равномерно распределяется топливо по объему камеры в поршне. Этого удалось достигнуть тем, что в результате длительных исследований были пайдены наиболее целесообразные размеры камеры сгорания, положение распылителя форсунки по высоте и угол конуса распыла топлива.

По сравнению с двигателем Д-14В в конструкцию двигателя Д-20 внесены следующие изменения:

- Картер и головка цилиндра. В картере двигателя увеличены размеры расточек под подшипники уравновешивающего механизма. Это связано с тем, что увеличение числа оборотов двигателя вызвало необходимость в установке подшипников большей работоспособности.

- Несколько изменена конфигурация боковых стенок картера в связи с изменением радиуса кривошипа коленчатого вала.

- Упрощена конструкция сапуна: его стальной клапан заменен резиновым.

- Головка цилиндра по конструкции аналогична описанной ранее головке двигателя Д-14В.

www.traktora.org

Двигатель Д-20

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

ГЛАВА 2

Двигатель Д-20

ОБЩЕЕ УСТРОЙСТВО

На трактор ДТ-20 устанавливают одноцилиндровый четырехтактный двигатель Д-20 с воспламенением от сжатия. Смесеобразование происходит путем впрыска топлива в камеру, расположенную в поршне. Для уменьшения вибрации трактора на двигателе установлен механизм уравновешивания сил инерции поступательно движущихся масс шатунно-поршневой группы.

В чугунном картере 1 (рис. 5) в двух однорядных шариковых подшипниках 15 вращается коленчатый вал 17. Осевые усилия, передающиеся ему, воспринимает задний подшипник, верхняя обойма которого зафиксирована между буртом корпуса 18 подшипника и крышкой 19.

Кривошипная шейка коленчатого вала связана с нижней головкой шатуна 24. Верхней головкой шатун соединен пальцем 25 с поршнем 26, который движется в гильзе 33 цилиндра.

На заднем конце коленчатого вала закреплен маховик 23. Болтами, ввернутыми в торец коленчатого вала, он прижимается к торцу распорного кольца 22. К маховику прикреплена муфта сцепления 21.

На передний конец коленчатого вала напрессованы шестерня 13 привода механизма газораспределения и масляного насоса; распорная втулка с опорными кольцами, на которой свободно сидит кольцо 12 подвода смазки; маслоотражательная шайба 11 и шкив 7 привода водяного насоса и генератора. Все эти детали стянуты специальным болтом 9, завернутым в резьбовое отверстие на торце коленчатого вала. Головка болта выполнена в виде храповика. Передний конец коленчатого вала уплотнен резиновым каркасным сальником 5, перед которым расположен войлочный пыльник 6, помещенный в штампованной обойме.

Задний конец коленчатого вала уплотнен войлочным кольцом 20,

расположенным в кольцевой проточке задней крышки подшипника. Кроме того,

на распорном кольце 22 имеется маслосгонная резьба.

Рис. 5. Продольный разрез двигателя Д-20:

1 — картер; 2 — передняя крышка; 5—водяной насос с вентилятором; 4 —

радиатор; 5 — сальник; 6 — пыльник; 7 — шкив; 8 — шайба храповика. 9 —

болт-храповик; 10 — передний кронштейн; 11 — маслоотра-жательная шайба;

12 — кольцо подвода смазки; 13 — шестерня; 14 — масляный насос; 15 —

коренной шариковый подшипник; 16 — маслоприемник; 17 — коленчатый вал;

t8 — корпус подшипника; 19 — крышка корпуса подшипника; 20 — войлочное

кольцо; 2t — муфта сцепления; 22— распорное кольцо; 23 — маховик; 24 —

шатун; 25 — поршневой палец; 26 — поршень; 27 — корпус подогревательного

устройства; 28 — спираль накала; 29 — головка цилиндра; 30—впускной

клапан; 31—выпускной клапан; 32—корпус термостата, 33 — гильза цилиндра;

о —расточки для установки оси переднего моста.

Кулачковый валик 43 (рис. 6) механизма газораспределения вращается в двух шариковых подшипниках, расположенных в расточках картера двигателя. Шестерня, закрепленная на переднем конце валика, имеет вдвое большее число зубьев, чем находящаяся с ней в зацеплении шестерня коленчатого вала. Таким образом, кулачковый валик вращается с числом оборотов вдвое меньшим, чем коленчатый вал.

На кулачковом валике имеются два кулачка, которые воздействуют на толкатели 44, расположенные в вертикальных расточках картера двигателя. Толкатели через штанги 45 передают движение коромыслам 52 и через них клапанам 30 и 31 (рис. 5), перемещающимся в направляющих втулках, запрессованных в головку цилиндра.

На передней стенке картера в нижней ее части закреплен масляный насос 14, который приводится в действие от шестерни коленчатого вала. Масло к насосу поступает через маслоприемник 16, расположенный на внутренней стороне передней стенки картера.

Спереди картер закрыт крышкой 2, к которой прикреплен кронштейн 10 двигателя.

В нижней части кронштейна 10 и крышки 2 имеются горизонтальные расточки а для установки оси переднего моста трактора.

На передней крышке картера смонтирован водяной насос 3 с вентилятором, кронштейн генератора и счетчик мото-часов, получающий вращение от валика уравновешивающего механизма.

Снизу картер закрыт крышкой 41 (рис. 6), в которую ввернута сливная пробка 40 с магнитом.

Сверху к картеру четырьмя шпильками прикреплена головка цилиндра 29 (рис. 5). В головке размещены впускной 30 и выпускной 31 клапаны и форсунка 35 (рис. 6).

К верхней плоскости головки присоединена стойка 51 оси коромысел и литой корпус 50 крышки с декомпрессионным механизмом.

Корпус 50 закрывается сверху штампованной крышкой 34. Сзади к головке прикреплен литой корпус 27 (рис. 5) подогревательного устройства. Патрубок корпуса соединен с воздухоочистителем. В передней части головки расположены глушитель-искрогаситель и корпус 32 термостата. Головка корпуса термостата соединена резиновым шлангом с патрубком верхнего бачка радиатора.

Радиатор 4 установлен на двух штампованных опорах, прикреплен-ных к переднему кронштейну двигателя. Патрубок нижнего бачка радиатора соединен резиновым шлангом с корпусом водяного насоса.

С левой (по ходу трактора) стороны картера двигателя размещены топливный фильтр 46 (рис. 6) и щуп 42 для замера уровня масла в картере.

С правой стороны смонтирован сапун 38 и масляный фильтр 39.

Сзади к картеру двигателя прикреплен литой корпус, закрывающий маховик и соединяющий двигатель с главной передачей трактора. Справа на литом корпусе установлен механизм выключения насоса гидросистемы, который приводится в действие от валика уравновешивающего механизма.

Слева на переходной литой детали смонтирован топливный насос 53 (рис. 6) с регулятором. Насос приводится в действие от левого валика уравновешивающего механизма.

По обеим сторонам гильзы цилиндра параллельно продольной оси двигателя расположены валики 2 (рис. 7) уравновешивающего механизма. Каждый валик вращается в двух шариковых подшипниках 4, запрессованных в расточки картера двигателя. На обоих концах валиков закреплены грузы 3 и 5. Таким образом, все четыре груза расположены симметрично относительно оси цилиндра. На передних концах валиков 2 закреплены шестерни 1, имеющие такое же число зубьев, что и шестерни коленчатого вала. Правый валик (если смотреть на двигатель спереди)

приводится во вращение непосредственно шестерней распределительного вала, левый — через промежуточную шестерню, входящую в зацепление с шестерней распределительного вала. Следовательно, оба валика уравновешивающего механизма вращаются в противоположные стороны с числом оборотов, равным числу оборотов коленчатого вала.

Рис. 6. Поперечный разрез двигателя Д-20:

34 — крышка головки: 35 —форсунка; 36 — ручной пусковой насос; 37 —

рым-болт: 38 — сапун; 39 “-масляный фильтр; 40 — сливная пробка; 41 —

крышка картера; 42—масломерный щуп; 43 — кулачковый валик; 44 —

толкатель; 45 — штанга толкателя; 46 — топливный фильтр; 47 — валик

декомпрессора; 48 — рычаг механизма декомпрессии; 49 — стержень; 50 —

корпус крышки головки; 51 — стойка оси коромысел:

52 — коромысло; 53— топливный насос.

Рис. 7. Уравновешивающий механизм:

1 — шестерня; 2 — валик; 5—передний груз; 4—шариковый подшипник; 6 —

задний груз.

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

zinref.ru

Д-20П

Первый отечественный турбореактивный двухконтурный авиационный двигатель

Первый отечественный турбореактивный двухконтурный авиационный двигатель

К концу 40-х гг. прошлого столетия возможности поршневых моторов оказались полностью исчерпаны. После Второй Мировой войны практически все конструкторские двигателестроительные фирмы активно занимались разработкой авиационных газотурбинных двигателей. Пермские конструкторы вплотную приступили к их разработке в 1953 году, когда ОКБ-19 возглавил Павел Александрович Соловьев.

В пермском КБ был проведен большой объем работ по исследованию различных схем воздушно-реактивных двигателей, в результате чего была выбрана перспективная схема двухконтурного турбореактивного двигателя, обеспечивающая топливную экономичность на всех режимах работы двигателя и, особенно, на высоких дозвуковых скоростях полета. Идею двухконтурного турбореактивного двигателя в свое время предложил замечательный советский авиаконструктор А.М. Люлька

В 1956 году было начато проектирование двухкаскадного турбореактивного двухконтурного двигателя Д-20 с форсажной камерой (ТРДДФ), который предполагалось использовать на бомбардировщике А.Н. Туполева. Было изготовлено пять опытных двигателей, однако, проект самолета был закрыт

В 1960 году под руководством Павла Соловьева на базе ТРДДФ Д-20 создается первый серийный двухконтурный турбореактивный двухвальный двигатель Д-20П (П – пассажирский). Его успешные государственные испытания утвердили двухконтурную схему как основную в отечественном авиадвигателестроении.

Непросто шло освоение Д-20П на серийном заводе имени Я. М. Свердлова (ныне «ОДК-ПМ»). Даже квалифицированные сборщики не сразу смогли уловить все технические особенности нового двигателя. Было необходимо быстро решать возникающие вопросы по изготовлению и испытанию изделий. Для этой цели в 1961 году была создана первая ведущая бригада по серийному сопровождению двигателя Д-20П. С ее помощью были устранены такие дефекты, как вибрация двигателя, искрение при задевании лабиринтов сопловых аппаратов о диски турбины, резонансные колебания рабочих лопаток первой ступени компрессора низкого давления и др.

Двигатель Д-20П стал первым отечественным серийным двухконтурным двухвальным двигателем. Всего было изготовлено 1795 двигателей Д-20П

Двигатель Д-20П тягой 5 400 кгс широко использовался в составе силовой установки первого отечественного ближнемагистрального реактивного пассажирского самолета Ту-124 разработки конструкторского бюро Андрея Туполева.

В 1961 году на базе Д-20П разработан турбореактивный одновальный двухконтурный двигатель Д-21 с форсажной камерой для всепогодного стратегического разведчика – первого в мире самолета, способного вести авиаразведку на сверхзвуке на удалении более 1 700 км от аэродрома базирования. Несмотря на то, что самолет был создан в ОКБ-256 под руководством П.В. Цыбина, он, как и двигатель, серийно не выпускался.

Технические данные

|

Максимальный режим Н=0, М=0, МСА |

|

|

Тяга, кгс |

5400 |

|

Максимальная температура газа |

1330 |

|

Максимальный крейсерский режим |

|

|

Удельный расход топлива, кг/кгс ч |

0,88 |

|

Расход воздуха приведенный, кг/с |

113 |

|

Суммарная степень повышения давления |

14 |

|

Диаметр вентилятора, мм |

915 |

|

Длина, мм |

3304 |

|

Масса, кг |

1468 |

|

Степень двухконтурности |

1,1 |

Успешная эксплуатация Ту-104 подтвердила целесообразность использования пассажирских самолетов с турбореактивными двигателями. Вместе с тем для маршрутов малой протяженности требовался новый самолет, который бы успешно сочетал комфортабельность Ту-104 с приемлемыми взлетно-посадочными характеристиками и высокими экономическими показателями.

В июле 1958 года вышло правительственное постановление, в котором Туполеву поручалось создать скоростной пассажирский самолет Ту-124, оснащенный двумя двигателями Д-20П. Кроме того, в документе предусматривалось переоборудование Ту-124 в транспортно-санитарный самолет, а также эксплуатация Ту-124 с грунтовых аэродромов.

Заводские испытания первой опытной машины начались в марте 1960 года. С 1961 по 1962 год десять серийных самолетов были задействованы в эксплуатационных испытаниях. Кроме основной программы, Ту-124 успешно прошел дополнительные испытания на взлеты и посадки на грунтовые аэродромы.

Первый рейс с пассажирами Ту-124 совершил 2 октября 1962 года из Москвы в Таллин. С этого дня началась его активная работа в «Аэрофлоте».

В историю отечественного самолетостроения Ту-124 вошел как первый реактивный пассажирский самолет, принесший на региональные авиалинии комфорт и скорость. В истории мировой авиации Ту-124 – первый в Советском Союзе пассажирский лайнер, оснащенный двухконтурными турбореактивными двигателями пермского КБ.

К началу 70-х годов Ту-124 эксплуатировались на авиатрассах, соединявших около 50 городов СССР. В 1964 году лайнер вышел на международные линии: на нем выполнялись рейсы из Москвы в Варшаву, Прагу, Берлин. В «Аэрофлоте» Ту-124 находился в эксплуатации до начала 80-х годов, пока его окончательно не сменил Ту-134 с двигателями так же разработки пермского КБ под руководством Павла Соловьева.

24 октября 1956 года

Начало работ по созданию первого отечественного двухконтурного двигателя Д-20П

20 марта 1960 года

Завершены госиспытания первого отечественного двухконтурного двигателя Д-20П для пассажирского самолета Ту-124

29 марта 1960 года

Первый полет ближнемагистрального самолета Ту-124, экипаж А.Д. Калины. Первый в мире пассажирский самолет ТРДД.

2 октября 1962 года

Самолет Ту-124 с двигателями Д-20П совершил первый пассажирский рейс по трассе Москва-Таллин. Началась успешная эксплуатация самолета на трассах Аэрофлота.

www.avid.ru

дизельный двигатель серии Д-20 и Д-28

Дизель Д-20. Одноцилиндровый дизель Д-20 имеет неразделенную камеру сгорания, представляющую собой выемку эллиптической формы в поршне.

Этот дизель создан на базе выпускавшегося ранее дизеля Д-14. Основное изменение заключается в увеличении хода поршня со 125 до 140мм, что позволило повысить мощность дизеля; кроме того, несколько уменьшен вес дизеля.

Коленчатый вал дизеля вращается на шариковых подшипниках, установленных в отверстиях, расточенных в блок-картере тоннельного типа. Вал снабжен противовесами, отштампованными за одно целое с валом. Масло фильтруется реактивной центрифугой, пропускающей весь поток масла.

Система охлаждения дизеля закрытая с паровоздушным клапаном, установленным на верхнем бачке радиатора, и с термостатом. Вентилятор и водяной насос, имеющие общую ось, приводятся во вращение ремнем от коленчатого вала дизеля. Одноплунжерный насос имеет унифицированные с насосами 4ТН-8,5ХЮ основные рабочие детали. На дизеле применена форсунка с удлиненным корпусом и распылителем штифтового типа.

Дизель запускают при помощи стартера

Дизель Д-28. У этого двухцилиндрового дизеля использовано вихрекамерное смесеобразование с камерой сгорания такой же конструкции, как у дизелей СМД-14, Д-50 и Д-48.

Дизель Д-28 является усовершенствованной моделью дизеля Д-24.

Коленчатый вал дизеля вращается на двух шариковых подшипниках, установленных в расточенных отверстиях блок-картера тоннельного типа. Топливоподаю — щая система подобна системе других тракторных дизелей. Большая часть деталей двухплунжерного топливного насоса унифицирована с четырехплунжерным насосом 4ТН-8,5хЮ. Форсунки — стандартной конструкции со штифтовыми распылителями. Система охлаждения дизеля снабжена термостатом. Вентилятор и водяной насос имеют общую ось и приводятся во вращение ременной передачей от коленчатого вала дизеля. Дизель запускается стартером на бензине при пониженной степени сжатия. Рабочая смесь воспламеняется свечой зажигания.

avto-motor.com.ua

ТРАКТОР ДТ-20. СХЕМА РАБОТЫ ДВИГАТЕЛЯ Д-20 И ЕГО УРАВНОВЕШИВАНИЕ

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

ТРАКТОР ДТ-20. СХЕМА РАБОТЫ ДВИГАТЕЛЯ Д-20 И ЕГО УРАВНОВЕШИВАНИЕ

Двигатель Д-20 работает по четырехтактному циклу. Рабочий процесс, благодаря которому тепловая энергия топлива превращается в механическую работу, происходит в двигателе следующим образом.

При движении поршня вниз через открытый впускной клапан в цилиндр засасывается воздух. При последующем движении поршня вверх впускной клапан закрывается и воздух в цилиндре начинает сжиматься. Из надпоршневого пространства он перетекает через горловину в камеру, расположенную в поршне, где возникает вихревое движение воздуха (объем камеры в поршне составляет примерно 72% всего объема камеры сжатия).

В конце такта сжатия, примерно за 31° до верхней мертвой точки, через форсунку, расположенную в головке двигателя, в камеру в поршне впрыскивается дизельное топливо.

Благодаря вихревому движению в камере частицы топлива энергично перемешиваются с воздухом, образуя однородную топливно-воздушную смесь по всему объему камеры.

К моменту впрыска топлива в камеру температура воздуха, сжимаемого в цилиндре, поднимается примерно до 600°, а давление — до 36 кг/см2.

Соприкасаясь с горячим воздухом, частицы топлива воспламеняются, вследствие чего температура внутри цилиндра повышается примерно

до 1700°, а давление —до 70 кг/см2. Газы с большой силой давят на днище поршня и перемещают его вниз. Поршень через шатун передает усилие кривошипу коленчатого вала и заставляет его вращаться.

При дальнейшем ходе поршня вверх открывается выпускной клапан и сгоревшие газы выбрасываются наружу через выпускную трубу.

Далее снова происходит засасывание чистого воздуха.

Таким образом, полный рабочий цикл в четырехтактном двигателе происходит за два оборота коленчатого вала.

Для лучшего протекания процесса впускной клапан открывается не в верхней мертвой точке (в. м. т.), а несколько раньше — за 10° до в. м. т. и закрывается после того, как коленчатый вал повернется на 46° после нижней мертвой точки(н. м. т.). В результате этого цилиндр лучше наполняется воздухом, что очень важно для более полного сгорания впрыснутого топлива.

Выпускной клапан открывается за 46° до н. м. т. и закрывается после того, как коленчатый вал повернется на 10° после в. м. т. Это обеспечивает лучшую очистку цилиндра от сгоревших газов.

Диаграмма фаз газораспределения показана на рисунке 8.

При возвратно-поступательном движении деталей кривошипно-шатунного механизма в одноцилиндровом двигателе возникают силы инерции, направленные вдоль оси цилиндра. Если эти силы не уравновесить, они могут вызвать повышенную вибрацию двигателя и трактора.

Силы инерции поступательно движущихся масс шатунно-кривошипного механизма изменяются по величине и направлению в течение каждого оборота двигателя и при постоянных оборотах в каждый момент зависят от угла поворота коленчатого вала.

Наибольших величин силы инерции достигают при положении поршня в в. м. т. и н. м. т. В первом случае сила инерции направлена вверх, а во втором — вниз.

Для уравновешивания сил инерции в двигателе необходимо создать другую переменную силу, которая в любой момент времени была бы равна по величине и противоположна по направлению силе инерции от возвратно-поступательно движущихся масс кривошипно-шатунного механизма. Для этой цели и служит уравновешивающий механизм.

Уравновешивающий механизм устанавливают так, чтобы при поло-жении поршня в в. м. т. все четыре груза были направлены вниз.

Поскольку валики уравновешивающего механизма имеют то же число оборотов, что и коленчатый вал, то при повороте коленчатого вала

на 180° и перемещении при этом поршня в н. м. т. грузы поворачиваются на 180° и занимают верхнее положение.

При вращении грузов возникают центробежные силы инерции, которые направлены по оси симметрии каждого груза.

Грузы рассчитаны так, чтобы при любом положении поршня суммарная центробежная сила всех четырех грузов была равна по величине и противоположна по направлению силе инерции возвратно-поступательно движущихся масс кривошипно-шатунного механизма.

Схема сил в уравновешивающем механизме показана на рисунке 9.

Центробежная сила Рц каждого из вращающихся грузов может быть разложена на две составляющих: горизонтальную Рг и вертикальную Рв.

Горизонтальные силы Рг всегда равны между собой, но противоположно направлены для каждой из двух пар грузов, а следовательно,

взаимно уравновешивают одна другую. Суммарная вертикальная сила всегда направлена в сторону, противоположную силе инерции Ри от поступательно движущихся масс шатунно-поршневой группы и всегда равна ей по величине.

Таким образом, уравновешивающий механизм в любой момент уравновешивает силу инерции от поступательно движущихся масс шатунно-поршневой группы.

С изменением числа оборотов уравновешенность двигателя не нарушается, поскольку при этом силы инерции поступательно движущихся масс и центробежные силы грузов изменяются в одинаковой мере.

Рис. 8. Диаграмма фаз газораспределения.

Рис. 9. Схема работы уравновешивающего механизма.

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

zinref.ru

ТРАКТОР ДТ-20. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ ДВИГАТЕЛЯ Д-20

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

ТРАКТОР ДТ-20. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ ДВИГАТЕЛЯ Д-20 — ЧАСТЬ 1

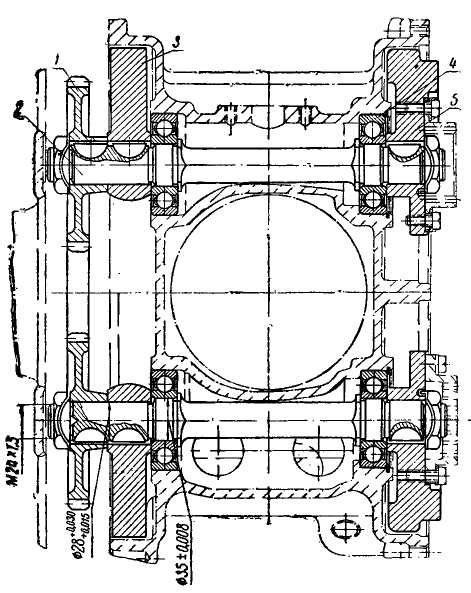

Кривошипно-шатунный механизм (рис. 18) предназначен для восприятия силы давления газов, сгорающих в цилиндре, и преобразования поступательного движения поршня во вращательное движение коленчатого вала.

Основные детали механизма: коленчатый вал 1, шатун 12 с вкладышами 5, поршень 17 с поршневыми кольцами и поршневым пальцем 13, коренные шариковые подшипники 4 и маховик 10.

Коленчатый вал двигателя (рис. 19) двухопорный с одним коленом. Вал отштампован из стали 45 и термически обработан до твердости 163— 217 по Бринеллю. Для повышения износоустойчивости поверхность шатунной шейки закалена токами высокой частоты до твердости не менее 52 по Роквеллу (HR) на глубину 3 мм. После закалки шейку шлифуют и полируют.

На заводе изготовляют валы с шатунными шейками двух стандартов: 0 и 1. Стандарт 0 имеет диаметр 85 мм, стандарт 1 —85 мм.

Соответственно этим стандартам выпускают и вкладыши.

Коренные шейки вала имеют диаметр 95 мм.

Коленчатый вал откован заодно с противовесами, предназначенными для разгрузки коренных подшипников от центробежных сил вращающихся масс шатуна и шатунной шейки коленчатого вала. Для более точного уравновешивания вал статически сбалансирован путем высверливания металла из противовесов.

В резьбовые сквозные отверстия М16 в каждом противовесе ввертывают болты при опрессовке коренных подшипников.

Передний конец вала имеет три шейки разных диаметров. На шейку диаметром 95 мм напрессовывают коренной шариковый подшипник 4 (рис. 18).

На средней шейке посажена шестерня 3 привода механизма распределения и масляного насоса, которая упирается во внутреннюю обойму подшипника и фиксируется на валу сегментной шпонкой. Угловое смещение середины шпоночного паза на валу относительно плоскости, проходящей через оси всех трех шеек, допускается не более 0,5°.

На шейку диаметром 50±0,008 мм последовательно напрессовывают опорное кольцо, распорную втулку 21, второе опорное кольцо, маслоотражательную шайбу 22 и шкив 23 привода водяного насоса и вентилятора, который также фиксируется на валу сегментной шпонкой. Все детали стягивают специальным болтом-храповиком 24, ввертываемым в резьбовое отверстие переднего конца коленчатого вала и через каленую шайбу упирающимся в торцовую проточку шкива.

Рис. 18. Кривошипно-шатунный механизм:

1 — коленчатый вал; 2 — кронштейн; 3 — шестерня; 4 — коренной шариковый

подшипник; 5 — вкладыши шатуна; 6 — корпус подшипника; 7 — крышка

корпуса подшипника; 8 — распорное кольцо; 9—резиновое уплотняющее

кольцо; 10— маховик; И — установочная шпилька; 12—шатун; 13—поршневой

палец; 14 — стопорное кольцо; 15 — маслосъемные кольца; 16 —

компрессионные кольца; 17—поршень; 18— промежуточная шестерня; 19 —

трубка подвода смазки; 20 — кольцо подвода смазки; 21 — распорная

втулка; 22 — маслоотражательная шайба; 23 — шкив; 24 — болт-храповик.

Шкив 23 имеет прилив, используемый для дополнительного уравновешивания коленчатого вала. Величина обязательного дисбаланса шкива составляет 1300 г*см. Точность балансировки 100 г. см.

Штампованный кронштейн 2 удерживает кольцо 20 подвода смазки от углового перемещения и тем самым разгружает от изгибающих усилий трубку 19.

Чтобы масло не протекало через шпоночный паз шкива и по резьбе храповика, между шайбой и шкивом, а также между храповиком и шайбой кладут прокладки.

На заднюю шейку вала последовательно монтируют задний коренной шариковый подшипник, отражательную шайбу, распорное кольцо 8 и маховик 10, который прижимается к торцовой поверхности распорного кольца болтами, ввертываемыми в резьбовые отверстия торца коленчатого вала

Рис. 19. Коленчатый вал двигателя: 1 — пробка; 2 — заглушка; 8 — шплинт.

Два штифта диаметром 16 мм, запрессованные в торец вала, дополнительно фиксируют маховик.

Глубокое сверление диаметром 28 мм в том же торце заполняют солидолом, который предназначен для смазки роликового подшипника, сидящего в расточке маховика.

Резиновое кольцо 9 в торцовой канавке маховика препятствует вытеканию солидола из полости коленчатого вала.

Шатунная шейка имеет глухую сверленую полость, закрытую резьбовой заглушкой 2 (рис. 19). Полость сообщается с наружной поверхностью шейки сверлением диаметром 6 мм. На выходе сверление скруглено радиусом 1 мм и заполировано.

В полость смазка поступает через распорную втулку 21 (рис. 18) и сверления в теле вала. Осевое маслоподводящее сверление в носке вала закрыто спереди пробкой 1 (рис. 19) с конической резьбой.

Под действием центробежных сил, возникающих при вращении вала, механические примеси, имеющиеся в масле во взвешенном состоянии, отбрасываются к верхней части полости, как наиболее удаленной от оси вращения, и оседают на ее стенке плотной липкой массой. Так как отверстие диаметром 6 мм соединено с нижней частью полости, к трущимся поверхностям шейки и вкладышей поступает очищенное от механических примесей масло, что способствует повышению долговечности вала.

В осевом направлении вал фиксируется задним коренным подшипником. Перемещение его верхней обоймы с одной стороны ограничено

буртом корпуса 6 (рис. 18) подшипника, с другой — крышкой 7. Задний конец вала уплотнен войлочным сальником, пропитанным резиновым клеем и помещенным в конической проточке крышки 7. Кроме того, для предохранения от вытекания смазки служат штампованная отражательная шайба, отбрасывающая частицы масла от сальника, и маслосгонная резьба на распорном кольце 8.

Шатун (рис. 20) по конструкции аналогичен шатунам двигателей Д-54 и Д-75 и отличается от них меньшей на 70 мм длиной.

Шатун отштампован из стали 45Х и обработан термически до твердости 187—255 по Бринеллю.

В верхнюю головку шатуна запрессована втулка 5 из бронзы ОЦС-5-5-5. Ее растачивают в сборе с шатуном, после окончательной обработки диаметр равен 48; мм.

Рис. 20. Шатун в сборе:

1 — штифт; 2 — шатунный болт; 3 — крышка нижней головки шатуна; 4—

коропчатая гайка; 5 — место для номера комплектности крышки; 6 — место

для номера комплектности шатуна; 7 — втулка; а — отверстие для подвода

масла к верхней головке; б — продольные канавки; в — кольцевая канавка;

г — паз для фиксации вкладыша.

Втулка верхней головки шатуна и поршневой палец смазываются под давлением.

Масло в шатун поступает из шейки коленчатого вала при совпадении сверлений в шейке и в верхнем вкладыше. Через сверление с в стержне шатуна оно проходит в кольцевую канавку в на наружной поверхности втулки 7 и через четыре радиальных сверления во втулке попадает в зазор между втулкой и поршневым пальцем. Продольные канавки б на внутренней поверхности втулки служат для улучшения условий смазки.

Крышку 3 нижней головки крепят к шатуну двумя болтами 2 с корончатыми гайками 4. После затяжки гайки шплинтуют.

Шатунные болты 2 откованы из стали 40ХН и термически обработаны до твердости 282—341 по Бринеллю. Стержень болта шлифован и сопрягается по точной посадке с отверстием нижней головки шатуна и ее крышки. Вследствие этого исключается возможность смещения крышки относительно нижней головки.

На нижней головке шатуна и на крышке с одной стороны набиты номера комплектности. Перевертывать крышку при монтаже шатуна запрещается.

Чтобы во время затяжки шатунный болт не проворачивался, в нижней головке возле каждого отверстия под болт, перпендикулярно к его оси, запрессовывают штифт 1, который входит во фрезерованный паз головки.

Нижняя головка шатуна обработана в направлении его продольной оси до размера 125: мм, что позволяет свободно вынимать шатун

вверх через гильзу цилиндра. Монтаж и демонтаж поршня с шатуном снизу при установленном коленчатом вале невозможны.

В нижней головке шатуна и в крышке имеются выфрезерованные пазы г, в которые входят выштампованные усики вкладышей.

Шатун двигателя Д-20 отличается от шатуна двигателя Д-14 измененной формой, меньшим весом и сверлениями в стержне, предназначенными для подвода смазки под давлением к втулке верхней головки. Он может быть использован на двигателе Д-14, но при этом верхний вкладыш шатунной шейки должен иметь центральное отверстие. Устанавливать шатун двигателя Д-14 на двигатель Д-20 недопустимо.

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

zinref.ru