Топливная система ГАЗ — страница 2

При работе двигателя на средних нагрузках топливо из поплавковой камеры поступает через главные жиклеры, а затем через жиклеры полной мощности в эмульсионные каналы. В этих каналах к топливу подмешивается воздух, поступающий из воздушных жиклеров и жиклеров системы холостого хода. Образовавшаяся эмульсия попадает в смесительные камеры через кольцевые щели малых диффузоров. Поддержание постоянного состава обедненной смеси происходит за счет торможения топлива воздухом при малой частоте вращения коленчатого вала на холостом ходу дроссельные заслонки прикрыты, разрежение, создаваемое под ними, передается через отверстия в стенках смесительных камер в каналы системы холостого хода. Через главные жиклеры топливо из поплавковой камеры поступает к жиклерам холостого хода. По пути к топливу через воздушные жиклеры, а затем через отверстия над дроссельными заслонками подмешивается воздух. Полученная эмульсия поступает через регулируемые отверстия под дроссельные заслонки, где, смешиваясь с основным потоком воздуха, образует обогащенную смесь.При пуске холодного двигателя условия смесеобразования плохие. Надежный пуск холодного двигателя может быть обеспечен только при богатой горючей смеси. Приготовление такой смеси обеспечивается прикрытием воздушной заслонки; дроссельные заслонки в это время будут приоткрыты.

Большое разрежение в смесительных камерах и под дроссельными заслонками вызывает обильное истечение топлива из жиклеров главной дозирующей системы и системы холостого хода, создавая этим богатую смесь, необходимую для пуска двигателя.

Топливо поступает из поплавковой камеры через главный жиклер к жиклеру полной мощности, а затем в эмульсионный канал, где оно тормозится воздухом, поступающим через воздушный жиклер. Часть топлива, прошедшая главный жиклер, поступает в жиклер холостого хода, где, смешиваясь с воздухом, образует эмульсию, которая по каналам через отверстия в смесительной камере попадает под дроссельные заслонки.

На полных нагрузках двигателя обогащенный состав смеси получается за счет дополнительной подачи топлива экономайзером к жиклерам полной мощности. При других нагрузках клапан экономайзера закрыт.

Топливо в основном дозируется главным жиклером, так как жиклеры полной мощности имеют большее сечение. При положении дроссельных заслонок, близком к полному открытию, планка ускорительного насоса, соединенная с тягой, перемещает толкатель вниз и открывает клапан экономайзера. Топливо по каналам поступает к жиклерам полной мощности, сечение которых рассчитано на приготовление смеси обогащенного состава.

При резком открытии дроссельных заслонок обогащение смеси происходит при помощи насоса-ускорителя, привод которого связан с рычагом заслонок, серьгой и тягой. Резкое перемещение штока и поршня вниз создает напор топлива, поэтому обратный шариковый клапан закрывается и топливо по каналу поступает к распылителю насоса-ускорителя, открывая нагнетательный клапан. Струя впрыснутого топлива ударяется о стенки малых диффузоров, разбивается на мельчайшие частицы, обогащая смесь для обеспечения приемистости двигателя

1.3 Подача топлива, очистка воздуха, подогрев горючей смеси

Топливный насос. На автомобилях карбюратор расположен выше топливного бака и подача топлива осуществляется принудительно.

Для принудительной подачи топлива из бака к карбюратору на двигателе установлен топливный насос диафрагменного типа.

Диафрагменный насос состоит из трех основных частей: корпуса, головки и крышки(см. приложение 2). В корпусе на оси размещен двуплечий рычаг с возвратной пружиной и рычаг для ручной подкачки. Между корпусом и головкой топливного насоса закреплена диафрагма, собранная на штоке, имеющем две тарелки. Двуплечий рычаг воздействует на шток через текстолитовую упорную шайбу. Под диафрагмой установлена нагнетательная, пружина.

В головке насоса расположены два впускных и один выпускной клапаны. Клапаны имеют направляющий стержень, резиновую шайбу и пружину. Сверху впускных клапанов расположен сетчатый фильтр.

Диафрагменный насос приводится в действие непосредственно через штангу. При набегании штанги на наружный конец двуплечего рычага внутренний конец его, перемещаясь, прогибает диафрагму вниз и над ней создается разрежение (см. приложение 2, а). Под действием создавшегося разрежения топливо из бака поступает но трубопроводу к впускному отверстию насоса и проходит через сетку к впускным клапанам, при этом нагнетательная пружина насоса сжимается. Когда выступ штанги сходит с наружного конца двуплечего рычага, диафрагма под действием нагнетательной пружины перемещается вверх и в камере над ней создается давление. Топливо вытесняется через нагнетательный клапан в выпускной канал и затем по трубке в поплавковую камеру карбюратора (см. приложение 2, б).

Для уменьшения пульсации топлива над нагнетательным клапаном имеется воздушная камера. При работе насоса в этой камере создается давление, благодаря которому топливо подается к карбюратору равномерно. Производительность топливного насоса рассчитана на работу с максимальным расходом топлива, однако в действительности количество подаваемого топлива должно быть меньше производительности насоса.

При заполненной поплавковой камере игольчатый клапан закрывает отверстие в седле и в топливопроводе, идущем от насоса к карбюратору, создается давление, которое распространяется в полость над диафрагмой. В этом случае диафрагма насоса остается в нижнем положении, так как нагнетательная пружина, не может преодолеть создавшееся давление и двуплечий рычаг под действием штанги и возвратной пружины качается вхолостую.

Для заполнения поплавковой камеры карбюратора топливом при неработающем двигателе служит рычаг ручной подкачки, расположенный сбоку корпуса насоса. Рычаг имеет валик со срезанной частью и возвратную пружину. В отжатом положении срез валика находится над коромыслом и воздействия на него не оказывает. При перемещении рычага ручной подкачки валик краями вырезанной части надавливает на внутренний конец двуплечего рычага и перемещает диафрагму вниз.

Топливные фильтры и отстойники. Топливо, поступающее к жиклерам карбюратора, не должно иметь механических примесей и воды, так как примеси засоряют отверстия жиклеров, а вода в зимнее время, замерзнув, прекратит подачу топлива.

Для очистки топлива от механических примесей и воды в системе питания двигателя предусмотрена установка фильтров и отстойников. Сетчатые фильтры устанавливают в заливных горловинах топливных баков, в корпусе диафрагменного насоса и во входных штуцерах поплавковой камеры карбюратора.

На автомобиле ГАЗ- 53 в систему питания дополнительно включены по два фильтра-отстойника. Один из фильтров-отстойников грубой очистки устанавливают у топливного бака (см. приложение 3, а). Этот фильтр состоит из крышки и съемного корпуса. Внутри корпуса на стойках расположен фильтрующий элемент из набора тонких фильтрующих пластин, имеющих выштампованные выступы высотой 0,05 мм, поэтому между пластинами остается щель шириной в 0,05 мм. Топливо из бака поступает через входное отверстие в отстойник фильтра. Так как отстойник имеет больший объем, чем топливопровод, скорость поступающего топлива резко снижается, что приводит к осаждению механических примесей и воды.

Топливо, проходя через щели фильтрующего элемента, дополнительно очищается от механических примесей, которые оседают на фильтрующем элементе.

Фильтр тонкой очистки топлива устанавливают перед карбюратором (см. приложение 3, б). Этот фильтр состоит из корпуса, стакана-отстойника, фильтрующего элемента с пружиной и зажимом стакана. Фильтрующий элемент может быть выполнен керамическим или из мелкой сетки, свернутой в виде рулона.

Топливо, подаваемое диафрагменным насосом, поступает в стакан-отстойник. Часть механических примесей выпадает в виде осадка в стакане-отстойнике, а остальные примеси задерживаются на поверхности фильтрующего элемента.

Воздушный фильтр. Работа автомобиля зачастую происходит в условиях сильного запыления воздуха. Пыль, попадая в цилиндры двигателя, вместе с воздухом вызывает ускоренный износ как цилиндров, так и поршневых колец. Очистка воздуха, поступающего для приготовления горючей смеси, осуществляется в воздушном фильтре.

Фильтр состоит из корпуса масляной ванны, крышки с патрубком, фильтрующего элемента, изготовленного из металлической сетки или капронового волокна, стяжного винта с барашковой гайкой (см. приложение 3, б).

Воздух под действием разрежения, создаваемого работающим двигателем, через патрубок попадает во входную кольцевую щель и, двигаясь по ней вниз, ударяется о масло, к которому прилипают крупные частицы пыли. При дальнейшем движении воздух подхватывает частицы масла и смачивает им фильтрующий элемент. Масло, стекающее с фильтрующего элемента, смывает частицы пыли, осевшие на отражателе. Воздух, проходя через фильтрующий элемент, полностью очищается от механических примесей и по центральному патрубку поступает в смесительную камеру карбюратора.

Фильтр устанавливают при, помощи переходного патрубка непосредственно на карбюраторе (двигателей ЗИЛ-130, ГАЗ-53А и ГАЗ-21) и соединяют с карбюратором при помощи воздушного патрубка.

Топливный бак. Для хранения запаса топлива, необходимого для работы автомобиля, установлен топливный бак (см. рис. 7) . Он состоит из двух половинок, штампованных из листовой стали и соединенных сваркой. Внутри бака, для уменьшения ударов топлива при его перемещении, установлены перегородки. Бак имеет заливную горловину с пробкой, в которой размещены два клапана, действие которых подобно действию паровоздушных клапанов пробки горловины радиатора. Паровой клапан предотвращает потерю топлива при его испарении, а воздушный — препятствует возникновению разрежения в баке при расходовании топлива.

Сверху бака установлен датчик указателя уровня топлива и штуцер с краном и заборной трубкой. Заборная трубка внизу заканчивается сетчатым фильтром. В нижней части бака имеется сливное отверстие, закрываемое резьбовой пробкой. Топливный бак у ГАЗ-53А расположен под сиденьем водителя, емкость топливного бака—90 л.

Впускные трубопроводы. Подача горючей смеси от карбюратора к цилиндрам двигателя осуществляется через выпускной трубопровод.

Впускной трубопровод имеет сложную систему каналов, по которым горючая смесь подводится от одной камеры карбюратора к двум передним цилиндрам правого ряда и двум задним цилиндрам левого ряда, от другой камеры смесь подводится к двум задним цилиндрам правого ряда и двум передним цилиндрам левого ряда. Между впускными каналами впускного трубопровода имеется пространство, сообщенное с рубашками охлаждения головок цилиндров.

Для уплотнения мест соединения между впускным трубопроводом и головками цилиндров устанавливают прокладки.

Для уменьшения сопротивления проходу горючей смеси и отработавших газов каналы впускных и выпускных трубопроводов изготовляют возможно более короткими и с плавными переходами.

Уплотняют выпускные трубопроводы при помощи металлоасбестовых прокладок, а крепят их на шпильках с гайками.

Подогрев горючей смеси. Процесс приготовления горючей смеси не заканчивается в смесительной камере карбюратора, а продолжается во впускном трубопроводе и цилиндрах двигателя. Для лучшего испарения топлива во время работы двигателя впускной трубопровод подогревается. Подогрев впускного трубопровода особенно необходим при эксплуатации автомобиля в холодное время и в момент пуска его двигателя. Однако чрезмерный подогрев горючей смеси нежелателен, так как при этом объем смеси увеличивается, а весовое наполнение ее топливом уменьшается.

Глушитель. Отработавшие газы, выходя из цилиндров двигателя с большой скоростью и частой периодичностью, создают значительный шум. Для уменьшения этого шума во всех автомобилях выпускные трубопроводы соединены трубами с глушителем (см. рис. 8).

Глушитель представляет собой полый цилиндр, внутри которого размещена труба, имеющая большое количество отверстий и несколько поперечных перегородок. Отработавшие газы, попадая из тонкой трубы в полость глушителя, расширяются и, проходя через целый ряд отверстий в трубе и перегородках, резко снижают скорость, что приводит к снижению шума выпуска отработавших газов. Воздух, засасываемый в смесительную камеру карбюратора, также имеет большую скорость и создает повышенный шум. Для уменьшения шума при всасывании воздуха воздушные фильтры карбюраторов имеют специальные полости большего объема, чем впускной патрубок карбюратора. В результате уменьшения скорости входящего воздуха происходит уменьшение шума.

2. Техническое обслуживание узлов и приборов подачи топлива

Топливные баки при каждом ТО-2 требуют проверки крепления; при этом нужно очистить их от грязи и удалить отстой через спускную пробку. При ТО следует промыть топливные баки моющим средством. Нельзя промывать бак и топливопроводы водой, так как оставшаяся вода зимой замерзает и образует пробки. Необходимо проверить состояние крышки наливной горловины бака, исправность клапанов и запора, прочистить отверстия, сообщающие клапаны с атмосферой.

Горловина бака закрывается откидной, герметичной, с двумя клапанами (впускным и выпускным) крышкой. Такое устройство крышки уменьшает потери топлива от испарения и расплескивания, обеспечивает выравнивание давления в баке. При повышении давления в баке до 0,015 МПа открывается выпускной клапан, при разрежении в баке 0,002 МПа открывается впускной клапан.

Топливный фильтр-отстойник автомобиля состоит из большого числа алюминиевых пластин толщиной 0,14 мм с выступами высотой 0,05 мм. Через щели между пластинами проходит чистое топливо, а частицы механических примесей (песок, грязь) крупнее 0,05 мм задерживаются.

Уход за фильтром-отстойником заключается в периодическом спуске из него воды и шлама через отверстие, закрываемое пробкой, и промывке фильтрующего элемента. Для промывки элемента отвернуть болт и снять корпус вместе с фильтрующим элементом. При разборке фильтра-отстойника следует соблюдать осторожность, чтобы не повредить прокладки, которые обеспечивают герметичность соединения корпуса с крышкой и крышки с фильтрующим элементом.

При спуске шлама из отстойника следует предварительно отсоединить топливопровод и закрыть кран топливного бака. Отвернуть пробку, спустить воду и шлам, промыть отстойник и фильтрующий элемент чистым бензином. После промывки фильтрующий элемент устанавливают на место, затягивают болт и ввертывают пробку.

Фильтр тонкой очистки топлива для дополнительной его фильтрации устанавливается перед карбюратором. Фильтр комплектуется фильтрующими элементами из керамической массы или мелкой латунной сетки.

При ТО-2 нужно снять и разобрать фильтр, слить из стакана отстой и промыть его детали в ацетоне или подобных ему промывочных жидкостях. При промывке следует предохранять прокладки, не допуская их погружения в промывочные жидкости. После промывки фильтрующий элемент следует продуть сжатым воздухом, подведенным изнутри элемента. После промывки, продувки и сборки следует проверить герметичность прибора давлением воздуха 0,006 МПа.

Топливный насос диафрагменного типа, с рычагом для ручной подкачки топлива в карбюратор. По конструктивному оформлению топливные насосы бывают со съемным стаканоотстойником, установленным в верхней части корпуса, и с отстойником, размещенным в полости верхней части головки насоса, имеющим съемную крышку.

В головке насоса имеются три впускных клапана и три выпускных клапана. При перемещении диафрагмы вниз топливо из топливного бака по трубке под действием разрежения поступает под крышку, через сетчатый фильтр, а затем через впускные клапаны к выпускным клапанам. При перемещении диафрагмы вверх топливо нагнетается через выпускные клапаны в фильтр тонкой очистки, а затем в карбюратор.

Подтекание топлива через контрольное отверстие свидетельствует о повреждении диафрагмы. Если нет необходимости, не следует разбирать топливный насос во избежание появления подтекания топлива между разъемными плоскостями крышки, головки и корпуса.

При разборке топливного насоса необходимо соблюдать осторожность, чтобы не повредить диафрагму и прокладки. При снятии и установке диафрагмы гайку толкателя нужно отвертывать и завертывать осторожно, чтобы не повредить прорезиновую ткань. Детали насоса следует промывать в чистом бензине. Не допускать попадания частиц пыли, металлической стружки и т. д. между тарелками и диафрагмой, так как это приведет к быстрому износу диафрагмы.

При сборке головки насоса с корпусом нужно отжать диафрагму в нижнее положение и лишь затем затягивать винты.

Производительность насоса 180 л/ч при частоте вращения распределительного вала двигателя 1300—1400 об/мин.

Исправность насоса проверяют ежедневно перед выездом на линию, включив зажигание. В начале работы исправного насоса должны прослушиваться частые щелчки, между которыми постоянно увеличиваются паузы по мере заполнения топливом поплавковых камер карбюраторов.

При работе двигателя на минимальной частоте вращения коленчатого вала в режиме холостого хода давление, развиваемое топливным насосом с механическим приводом, должно быть в пределах: у насосов со съемным стаканом отстойника — от 0,016 до 0,022 МПа, со съемной крышкой — от 0,025 до 0,030 МПа,

Для проверки исправности топливного насоса при помощи ручной подкачки следует отъединить трубку топливного насоса от карбюратора и подкачать топливо рычагом ручной подкачки. Если топливо подается непрерывной пульсирующей струей, то насос следует считать исправным.

Проверка при помощи манометра:

· отсоединить топливопровод насоса от карбюратора;

· подключить тройник с манометром между топливопроводом и карбюратором;

· пустить двигатель и при работе его на минимальных частотах вращения коленчатого вала холостого хода (400-600 об/мин) следить за показаниями манометра;

· давление, развиваемое насосом, должно соответствовать техническим условиям.

Работу топливного насоса можно более точно проверить на специальном приборе в условиях ремонтной мастерской.

Техническое состояние карбюратора оказывает существенное влияние на мощность и экономичность двигателя. Поддержание карбюратора в исправном состоянии является одной из основных целей ТО системы питания двигателя.

Уход за карбюратором состоит в постоянном содержании его в чистоте, подтяжке крепления, устранении подтеканий топлива и периодических контрольно-регулировочных работах с применением специальных приборов.

Операции по обслуживанию карбюратора без снятия его с двигателя и разборки выполняет водитель, разборку и проверку карбюратора на специальных установках и приборах — карбюраторщик.

При разборке карбюратора, снимая корпус воздушной горловины, следует отвернуть полый винт. При этом необходимо учитывать, что нагнетательный игольчатый клапан не закреплен и может выпасть из корпуса.

Строго запрещается продувка сжатым воздухом собранного карбюратора через топливоподводящее отверстие и канал балансирования, так как это приводит к повреждению поплавка.

Категорически запрещается прочищать металлической проволокой жиклеры, каналы и отверстия карбюратора.

Проверку и регулировку карбюратора выполняют с применением простейших и более сложных приборов и шаблонов. Причинами повышения и понижения уровня топлива в поплавковой камере являются: износ игольчатого клапана или его заедание, засорение сетчатого фильтра, повреждение поплавка. Поэтому прежде чем приступить к регулировке уровня топлива, необходимо убедиться в исправности узлов поплавкового механизма.

Следует периодически удалять отстой и очищать карбюратор, промывать в чистом керосине или неэтилированном бензине с последующей продувкой сжатым воздухом. Промывка карбюратора ацетоном или другими растворителями не допускается.

Герметичность поплавка проверяют погружением его в горячую воду с температурой не ниже 80 °С. Выход пузырьков воздуха из поплавка свидетельствует о повреждении поплавка, нарушении его герметичности. Установив место повреждения, поплавок следует запаять, предварительно удалив из него топливо. После пайки нужно вторично проверить герметичность и массу поплавка в сборе с рычагом.

Уровень топлива в поплавковой камере проверяют следующими способами:

· вывертывают пробку контрольного отверстия при работающем на минимальной частоте вращения коленчатого вала двигателе и через контрольное отверстие наблюдают за уровнем топлива. При нормальном уровне топливо будет видно, при этом оно не должно вытекать из отверстия;

· вывертывают пробку канала клапана экономайзера и на ее место ввертывают штуцер с переходником и стеклянной трубкой с делениями, указывающими пределы колебания уровня топлива в поплавковой камере

Пневмоцентробежный ограничитель частоты вращения коленчатого вала у карбюратора срабатывает при 3100 + 200 об/мин. Его регулируют на заводе-изготовителе на максимальную частоту вращения и пломбируют. Запрещается работа двигателя при отсоединенных трубках между датчиком и исполнительным механизмом.

При ТО нужно снять датчик ограничителя частоты вращения, вынуть ротор в сборе, очистить и промыть его без разборки в ацетоне, все остальные детали крышки в сборе в ацетоне или растворителях промывать не следует во избежание их действия на запрессованные резиновые манжеты.

При сборке датчика необходимо смазать ось ротора маслом АС-8, а в полость к втулке подшипника залить масло АС-8 в количестве 1,5-2,0 см3.

Герметичность игольчатого клапана подачи топлива в собранном узле определяют на вакуумных установках. Установка состоит из бачка для воды, стеклянной трубки с градуированной шкалой, установленной на панели. Нижний конец трубки подсоединяется к бачку, а верхний через металлическую трубку соединяется с тройником. С тройником соединяются вакуумный насос и корпус испытуемого клапана, Между корпусом и узлом испытуемого клапана устанавливается прокладка для создания герметичности.

Открыв кран, с помощью вакуумного насоса создают разрежение в 1000 мм вод. ст. от уровня воды в бачке, затем закрывают кран и проверяют герметичность клапана. В течение 30 с падение разрежения не допускается. При проверке игольчатый клапан нужно смачивать бензином.

Если клапан не плотно прилегает к седлу, то нужно его притереть, При отсутствии герметичности после повторной проверки необходимо узел запорного клапана заменить новым.

Проверка пропускной способности дозирующих элементов карбюратора осуществляется на приборе по времени вытекания через дозирующий элемент (жиклер) воды при температуре 20 °С и напоре 1000 ± 2 мм вод. ст. Работа на приборе происходит следующим образом. Вода из верхнего бака через открытый клапан поступает в поплавковую камеру прибора, где поддерживается ее постоянный уровень. Из поплавковой камеры вода через трубку поступает в корпус и поднимается по стеклянной трубке до высоты 1000 мм и одновременно вытекает через проверяемый жиклер, установленный на специальном держателе.

Вода, пройдя через проверяемый жиклер, вытекает в лоток и через кран в нижний бак. Температуру вытекающей воды контролируют по термометру.

Пропускная способность дозирующего элемента (жиклера) определяется количеством воды, протекающей через калиброванное отверстие жиклера в колбу в течение 1 мин (см3/мин) под напором 1000 ±2 мм вод. ст. при температуре 20 ° С.

Регулировка карбюратора на минимальную частоту вращения коленчатого вала в режиме холостого хода. Эту регулировку выполняют при ТО-2.

Регулировка однокамерных карбюраторов осуществляется в следующем порядке: прогреть двигатель до нормальной температуры; проверить исправность системы зажигания, особенно исправность свечей зажигания, установив необходимый зазор между электродами свечей и между контактами прерывателя.

Перед началом регулировки:

-вывернуть упорный винт до момента, при котором он начинает поворачивать рычаг от дроссельной заслонки, а затем ввернуть его на 1,5—2 оборота;

-пустить двигатель и медленно вывертывать винт регулировки количества горючей смеси, пока двигатель не начнет работать на минимальной частоте вращения коленчатого вала;

-вращением винта добиться устойчивой работы двигателя с наибольшей частотой вращения коленчатого вала;

-при помощи винта регулировки качества горючей смеси снизить частоту вращения, сохраняя устойчивую работу двигателя; при необходимости повторить регулировку, добиваясь вращением винтов устойчивой работы двигателя на минимальной частоте вращения в режиме холостого хода.

Заключение

Все двигатели, работающие на бензине, имеют принципиально одну и ту же систему питания и работают на горючей смеси, состоящей из паров топлива и воздуха. В систему питания входят приборы, предназначенные для хранения, очистки и подачи топлива, приборы очистки воздуха и прибор, служащий для приготовления горючей смеси из паров топлива и воздуха.

Топливо помещается в топливном баке, вместимость которого достаточна для работы автомобиля в течение одной смены. Топливный бак автомобиля ГАЗ-53А расположен под сиденьем.

Из топливного бака топливо поступает к топливным фильтрам-отстойникам, в которых от топлива отделяются механические примеси и вода. Фильтр-отстойник у ГАЗ-53А расположен на раме у топливного бака. Подачу топлива из бака через фильтр тонкой очистки к карбюратору осуществляет топливный насос, расположенный на картере двигателя между рядами цилиндров сверху двигателя.

Приготовление необходимой горючей смеси из топлива и воздуха происходит в карбюраторе, установленном сверху двигателя на впускном трубопроводе. Воздух, поступающий для приготовления горючей смеси в карбюратор, проходит очистку от пыли в воздушном фильтре, расположенном непосредственно на карбюраторе.

Все приборы подачи топлива соединены между собой металлическими трубками — топливопроводами, которые крепятся к раме автомобиля, а в местах перехода от рамы к двигателю — шлангами из специальных сортов бензостойкой резины.

Карбюратор соединен с впускными каналами головки цилиндров двигателя при помощи впускного трубопровода, а выпускные каналы соединены с выпускным трубопроводом, последний при помощи трубы соединен с глушителем шума выпуска отработавших газов.

Чтобы предотвратить возможность работы двигателя с чрезмерно большой частотой вращения коленчатого вала, в систему питания автомобиля ГАЗ-53А включен ограничитель частоты вращения коленчатого вала. На карбюраторном двигателе автомобиля ограничитель частоты вращения прикреплен к карбюратору, а его датчик — к крышке распределительных шестерен. Датчик приводится в действие от распределительного вала двигателя.

В процессе эксплуатации автомобиля проводят техническое обслуживание его системы питания: ЕО (ежедневное обслуживание), ТО-1 (первое техническое обслуживание, ТО-2 (второе техническое обслуживание).

Литература

1. Автомобиль ГАЗ- 53А. Единые формы времени на техническое обслуживание и текущий ремонт.- М., 1984

2. Калисский В.С. и др Автомобиль: Учебник водителя третьего класса/ В.С. Калисский, А.И. Манзон, Г.Е. Нагула.- М, 1978

3. Калисский В.С. и др Автомобиль: Учебник водителя третьего класса/ В.С. Калисский, А.И. Манзон, Г.Е. Нагула.- М, 1970

4. Калисский В.С. и др. Автомобиль категории С: Учебник водителя/ В.С. Калисский, А.И. Манзон, Г.Е. Нагула.- М., 1987

5. Крамаренко Г.В., Барашков И.В. Техническое обслуживание автомобилей: Учебник для автотранспортных техникумов.- М., 1982

6. Лышко Г.П. Топливо и смазочные материалы.- М., 1985

7. Полосков В.П. и др Устройство и эксплуотация атомобилей:Учебное пособие/ В.П. Полосков, П.М. Лещев, В.Н. Хартанович.- М., 1987

8. Родичев В.А., Родичева Г.И. Тракторы и автомобили.- М., 1996

coolreferat.com

2.4.5. ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66. Определение технического состояния и ремонт отдельных деталей и узлов двигателя. Система питания — «ВАЖНО ВСЕМ»

Разборку топливного насоса выполняют в следующем порядке:

- Снять головку насоса в сборе.

- Выпрессовать ось рычага привода топливного насоса и снять рычаг с пружиной.

- Снять диафрагму в сборе и пружину диафрагмы.

- Снять крышку головки вместе с прокладкой.

- Снять сетку фильтра.

- При помощи цилиндрического бородка диаметром 3 мм выпрессовать обоймы клапанов и свять клапаны с пружинами. При выпрессовке обойм клапанов усилие прикладывать к торцу стержня обоймы клапана.

- Разобрать диафрагму, для этого зажать толкатель диафрагмы в тиски и отвернуть гайку.

После разборки все детали топливного насоса промыть в керосине.

Сборка насоса. Собрать диафрагму, для чего зажать толкатель диафрагмы в тисках и надеть на него последовательно шайбу толкателя, нижнюю шайбу диафрагмы вогнутой стороной вниз, диск диафрагмы (четыре листа) шайбу диафрагмы верхнюю вогнутой стороной вверх, пружинную шайбу. Совместить все отверстия листов диафрагмы и вставитьть в некоторые из них винты крепления головки насоса для предохранения от проворачивания во время сборки диафрагмы. Затянуть гайку диафрагмы до упора и вынуть из отверстий дисков винты.

После сборки поместить диафрагму в бензин на 12 — 20 ч для размягчения листов диска.

Головку насоса собирают в такой последовательности.

- Установить на место диск одного из клапанов. На обойму клапана надеть пружину клапана и установить обойму в её гнездо на головке насоса.

- При помощи ограничительной оправки запрессовать обойму в головку.

Аналогичным способом установить остальные клапаны.

Установить в головку сетку фильтра.

При сборке корпуса насоса с диафрагмой и рычагом следует:

- установить в корпус пружину диафрагмы;

- уложить на пружину диафрагму в сборе с толкателем;

- установить на выступ корпуса насоса пружину рычага и ввести рычаг в корпус так, чтобы он своим вырезом попал на толкатель диафрагмы. Диафрагму в это время вдавить в корпус насоса. При установке рычага обратить внимание на то, чтобы прокладка упорной шайбы находилась под рычагом;

- закрепить рычаг в корпусе, запрессовав его ось в бобышки корпуса.

При сборке головки с крышкой установить головку на корпус насоса, совместив отверстия диафрагмы с отверстиями корпуса и головки насоса. Перед затяжкой винтов головки диафрагму отвести в крайнее нижнее положение во избежание её повреждения при работе насоса.

Карбюратор К-126Б — двухкамерный, с подающим потоком смеси и балансированной поплавковой камерой.

| Пропускная способность главного топливного жиклёра, см³/мин | 330±4,5 | |

| Диаметр главного воздушного жиклёра, мм | 0,08+0,03 | |

| Пропускная способность топливного жиклёра холостого хода, см³/мин | 110±4 | |

| Диаметр воздушного жиклера холостого хода, мм | 1,5+0,03 | |

| Диаметр распылителя экономайзера, мм | 0,7+0,06 | |

| Пропускная способность воздушного жиклёра диафрагменного механизма, см³/мин | 78±3 | |

| Пропускная способность вакуумного жиклёра диафрагменного механизма, см³/мин | 310±7 | |

| Диаметры эмульсионных отверстий в смесительной камере, мм; | верхние | 1,0+0,06 |

| нижние | 1,3+0,06 | |

Указанные параметры карбюратора проверяют при ТО-2 при переходе от зимы к весне и от лета к осени. В это же

время проверяют следующие параметры узлов карбюратора, имеющих индивидуальную подгонку:

- зазоры воздушной заслонки;

- зазоры и углы поворота дросселей;

- герметичность и ход топливного клапана;

- герметичность и вес поплавка;

- герметичность и ход клапана экономайзера.

Газ 53 » система питания » разборка карбюратора

Расшплинтовывают и вынимают из отверстия рычага один конец тяги малых оборотов, отвертывают семь винтов крепления крышки поплавковой камеры, снимают крышку и прокладку под ней, стараясь не повредить прокладку, вынимают ось поплавка и снимают поплавок. Вынимают иглу топливного клапана, вывертывают корпус топливного клапана вместе с паронитовой прокладкой.

Не рекомендуется без необходимости (зазоры между стенкой воздушного патрубка и заслонкой не превышают нормы) снимать воздушную заслонку. Для снятия заслонки отвертывают два винта ее крепления, вынимают заслонку, затем отвертывают винт крепления втулки рычага привода, снимают рыча!’ вместе со втулкой и пружиной. Вынимают ось воздушной заслонки в сборе с рычагом и возвратной пружиной.

Отвертывают пробку фильтра, освобождают паронитовую прокладку и вынимают сетчатый фильтр.

Отвертывают стяжной винт вилки привода ускорительного насоса и экономайзера и вынимают ось привода вместе с рычагом привода из бобышек крышки поплавковой камеры. Далее разбирают корпус поплавковой камеры.

Вынимают шток привода ускорительного насоса в сборе с поршнем и приводом экономайзера из корпуса карбюратора, сняв пружины с направляющего штока. Не рекомендуется разбирать привод ускорительного насоса. При необходимости замены поршня ускорительного насоса или по другим причинам отвертывают установочные гайки штоков ускорительного насоса и экономайзера и вынимают штоки, сняв пружины.

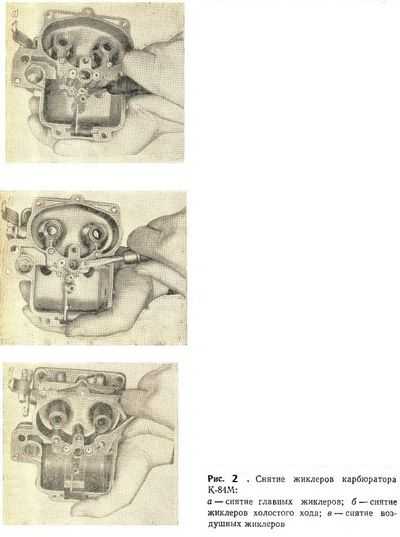

Отвертывают пробки снаружи корпуса, вывертывают главные топливные жиклеры и воздушные жиклеры холостого хода обеих камер. Для доступа к эмульсионным трубкам отвертывают главные воздушные жиклеры и вынимают их.

Вывертывают топливные жиклеры холостого хода и клапан экономайзера. Отвернув топливоподводящий винт, снимают блок распылителей ускорительного насоса и экономайзера вместе с прокладкой. Вынимают нагнетательный клапан ускорительного насоса.

Отвертывают большую гайку в передней части корпуса и осторожно, чтобы не повредить прокладку, вынимают смотровое стекло поплавковой камеры. Малые диффузоры выпрессовывать из корпуса карбюратора не разрешается.

Отвертывают четыре винта крепления и отсоединяют от поплавковой камеры сместительную. Вынимают два больших диффузора и прокладку между камерами.

Вез необходимости не следует разбирать смесительную камеру. Если ось дроссельных заслонок качается в бобышках или плотность прилегания заслонок к стенкам камеры неудовлетворительная, а осевой люфт заслонки в открытом состоянии превышает 0,2 мм, смесительную камеру разбирают.

Для полной разборки смесительной камеры отвертывают три винта крепления корпуса оси привода дроссельной заслонки и снимают его вместе с прокладкой. Отвертывают четыре винта крышки корпуса исполнительного механизма ограничителя частоты вращения, снимают ее прокладку и, отвернув три винта крепления и гайку двуплечевого рычага оси дроссельных заслонок, снимают корпус исполнительного механизма.

Вынимают из корпуса смесительных камер пружину и манжету уплотнения правого подшипника, отвернув по два винта крепления, вынимают дроссельные заслонки и их ось из корпуса смесительных камер. Отсоединение дроссельных заслонок от смесительной камеры производят в исключительных случаях при невозможности устранения заеданий заслонок промывкой. В случаях разборки не допускают нарушения комплектности дроссельных заслонок относительно камер. Все детали перед сборкой должны быть тщательно проверены и не иметь заметных износов в соединениях: ось поплавка — кронштейн поплавка, ось поплавка — стойки крышки, ось дроссельной заслонки — бобышки корпуса смесительной камеры, поршень—колодец ускорительного насоса, направляющий шток привода ускорительного насоса — втулка корпуса поплавковой камеры.

note2auto.ru

Устройство системы питания двигателей газовым топливом.

Система питания двигателя от газобаллонной установки

Устройство и работа газобаллонных установок

Газобаллонные установки характеризуются тем, что топливо при любом агрегатном состоянии вытекает из баллонов под значительным давлением. Поэтому в этих системах питания нет насосов, перекачивающих и подающих топливо, но введен редуктор, который позволяет снижать давление газа до рабочего, которое должно быть примерно равно атмосферному давлению или несколько превышать его.

При работе на сжатом газе исходное давление в баллонах составляет 20 МПа и более, поэтому эту систему питания оснащают баллонами высокого давления. По мере расхода газа давление в баллонах снижается.

При работе на сжиженном газе давление в баллоне не превышает 1,6…2,0 МПа. Баллоны этих установок относятся к баллонам низкого давления. Давление в них изменяется только в зависимости от состава газовой смеси и от температуры окружающей среды.

При любом количестве жидкого газа в баллоне давление в нем всегда будет равно давлению насыщенных паров топлива для условий окружающей среды. Давление насыщенных паров основных компонентов сжиженного нефтяного газа (СНГ) пропана и бутана при изменении температуры от -40 до +40 ˚С изменяется от 0,12 до 1,7 и от 0,18 до 0,39 соответственно.

В обоих случаях в системе предусматривается фильтр для улавливания твердых частичек (окалины и др.) и теплообменник, размещаемый отдельно или в общем корпусе с редуктором. Для сжиженного газа теплообменник служит испарителем на выходе из баллона, а для сжатого – подогревателем.

Подогреватель необходим в системе сжатого газа, так как резкое снижение давления в процессе его расширения на выходе из баллона приводит к значительному понижению температуры, и при наличии влаги в газе может привести к ее замерзанию и нарушению нормальной работы системы вследствие закупоривания магистральных трубок льдом.

Для подогрева сжатого газа обычно используют тепло отработавших газов, пропускаемых через теплообменное устройство, а для подогрева сжиженного газа чаще всего используют жидкость из системы охлаждения двигателя.

***

Устройство и работа газобаллонной установки

для сжатого газа

Принципиальная схема газобаллонной установки для работы на сжатом газе показана на рис. 1.

Установка для грузового автомобиля с пятью баллонами, сгруппированными в две секции I и II, размещаемыми обычно под платформой кузова. Каждая секция снабжена соединительной арматурой 2 с трубками 3 и расходным вентилем 4, что позволяет расходовать из них газ порознь и одновременно.

Из баллонов 1 по трубкам 3 и через расходные вентили 4 газ поступает в подогреватель 6, в который через дозирующую шайбу 8 из приемной трубы 7 поступают горячие отработавшие газы. Далее через магистральный вентиль 9 и фильтр 10 газ проходит в одноступенчатый редуктор 11, где давление его снижается до 1,2 МПа, и через второй фильтр 12 в двухступенчатый редуктор 13 с понижением давления почти до атмосферного.

При работающем двигателе газ засасывается в карбюратор-смеситель, причем на режиме холостого хода по трубке 21 он поступает непосредственно в задроссельное пространство и впускной трубопровод 15, который связан трубкой 14 с разгрузочным (пусковым) устройством редуктора.

Система снабжена двумя манометрами: высокого давления 23, включаемого до магистрального вентиля, и низкого 22, фиксирующего давление первой ступени редуктора. По показаниям первого манометра судят о количестве газа в баллонах, а по показаниям второго – о работе редуктора.

Так как автомобильные газобаллонные установки всегда предусматривают возможность питания двигателя и традиционным топливом, то и в рассматриваемой схеме обеспечено питание как газовым топливом, вводимым форсункой 20 в проставку 17, т. е. в зону между диффузором карбюратора и дроссельной заслонкой, так и жидким, вводимым в диффузор распылителем 18. Баллоны наполняются газом через вентиль 5.

***

Устройство и работа газобаллонной установки

для сжиженого газа

На рисунке 2 приведена схема газобаллонной установки грузового автомобиля ГАЗ-53-07, работающего на сжиженном газе.

Из баллона 7 через расходные вентили 6 (для паровой фазы) или 12 (для жидкой фазы), магистральный вентиль 5 и расходные трубки сжиженный газ поступает в испаритель 4, подогреваемый жидкостью из системы охлаждения двигателя.

Далее газ в паровой фазе проходит через сетчатый фильтр 3 и двухступенчатый редуктор 2, откуда засасывается в газовый смеситель 15.

Пуск и прогрев двигателя осуществляется только на паровой фазе, которую отбирают из баллонов через вентиль 6.

Газовый баллон 7 емкостью 170 л размещается под грузовой платформой автомобиля. Заполняют его через вентиль 10 до уровня, фиксируемого с помощью контрольного вентиля 9, а текущий запас топлива оценивают по указателю уровня 11.

Баллон оснащен предохранительным клапаном 8, срабатывающим в случае превышения давления сверх допустимого, равного 1,6 МПа.

Магистральный вентиль 5 и контрольные манометры 13 и 14 размещают в кабине водителя на контрольном щитке.

Запас жидкого топлива рассчитывают на кратковременную работу двигателя и хранят в бензобаке 1, который используют в случае отказа газовой аппаратуры или для поездки до ближайшей заправочной газовой станции. С этой целью двигатель оснащают однокамерным карбюратором.

Таким образом, питание газового двигателя бензином может осуществляться с помощью обычного базового карбюратора-смесителя с газовой проставкой или отдельного карбюратора упрощенной конструкции.

***

Узлы и приборы газобаллонных установок

k-a-t.ru