СИЛОВОЙ АГРЕГАТ

Техническое обслуживание

При сервисе 2:

— затяните болты и гайки крепления передних и задних опор двигателя;

— затяните болты крепления кронштейна поддерживающей опоры к десятиступенчатой коробке передач (резьба М12), гайки крепления поддерживающей опоры к балке и балки к раме (резьба М14).

При сервисе С проверьте состояние резиновой подушки и регулировку положения поддерживающей опоры силового агрегата. Разгрузку резинового амортизатора при регулировании осуществляйте удалением регулировочных шайб между балкой поддерживающей опоры и ее кронштейнами.

Ремонт

Для снятия силового агрегата с автомобиля:

— отсоедените выводы «+» и «-» аккумуляторной батареии

— поднимите переднюю облицовочную панель кабины

— снимите буфер

— наклоните кабину но 60

— отсоедените выводы проводов и штекер от генератора

— отсоедените выводы проводов и штекеры: датчиков температуры воды (2 шт.), датчиков давления масла (2 шт.), датчиков сигнала заднего хода, спидометра, факельных свечей (2 шт.), клапана ЭФУ

— снемите воздухопровод, соединяющий влаго-маслооделитель с компрессором

— выверните болты крепления крыльчатки вентилятора, снимите ее и оставте в нише кожуха вентилятора, прислонив к радиатору

— ослабте хомуты крепления верхнего рукова радиатора на водяной коробке двигателя и отсоедените рукав

— ослабте хомут крепления шланга, соединяющего верхний бачок радиатора с трубкой к расширительному бачку и отсоедените шланг

— отверните болты крепления подводящего патрубка к водяному насосу и отсоедените патрубок

— отсоедените воздушный фильтр

— отсоедените питающий и дренажные топливопроводы в соединении шлангами

— отсоедените толкатель привода управления подачей топлива и снимите пружину

— отсоедените и снимите трубки подводящие, подводящие воздух к редукционному клапану и к ПГУ привода сцепления

— вывесите автомобиль на пдъемнике длы выполнения операций снизу

— слейте охлождающую жидкость из системы охлаждения

— слейте масло из картера двигателя

-слейте масло из картеа КПП

— отсоедените левый и правый приемные патрубки от турбокомпрессора, для чего отверните гайки крепления фланцев приемных патрубков к турбокомпрессору

— отсоедените от стартера вывод «-«, провод и вывод «+» от тягового реле

— отсоедените прижымы масляного радиатора гидроуселителя рулевого управления

— отсоедените трубку отопителя кабины от радиатора и двигателя, отверните кронштейн и снимите трубопровод

— отсоедените маслопроводы низкого и высокого давления ГУРа

— отсоедените трубопровод пневмоцелиндра вспомогательной тормозной системы

— отсоедените гидропривод ПГУ сцепления

— снимите ПГУ сцепления

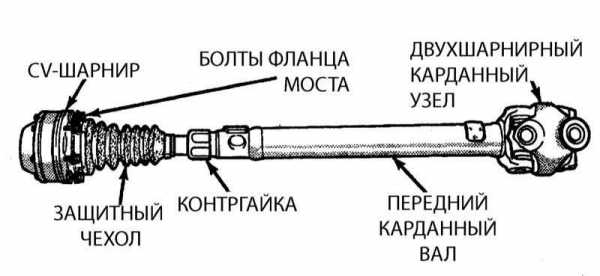

— отсоедените передний конец карданного вала промежуточного моста от КПП

— выверните болты крепления кронштейна поддерживающей опоры к КПП

— опустите автомобиль с подъемника

— выверните болты крепления передней опоры двигателя

— отверните самоконтрящиеся гайки М20 болтов крепления задних опор двигателя и выньте болты

— зацепите захваты подъемно-транспортного преспособления за два рыма двигателя и задний рым-болт КПП, снимите силовой агрегат и установите его на подставку

ДЛЯ УСТАНОВКИ СИЛОВОГО АГРЕГАТА НА АВТОМОБИЛЬ:

— при помощи подъемно-транспортного преспособления снимите силовой агрегат с подставки и установите его на автомобиль

— совместите отверстия задних опор двигателя с отверстиями кронштейнов задних опор, вставте болты М20 и закрепите опоры

— вверните болты М12 в отверстия передних опор двигателя и затяните их

— установите крыльчатку вентилятора и закрепите ее четырьмя болтами

— подсоедените трубку, соединяющую расширительный бачок с радиатором

— подсоедините верхний патрубок радиатора к двигателю шлангом

— подсоедините шланг обогрева кабины к двигателю

— подсоедините верхний рукав радиатора к водяной коробке, затяните хомут крепления рукава

— соедините шланг трубки расширительного бачка с патрубком на верхнем бачке радиатора, затяните хомут

— подсоедините подводящий патрубок к водяному насосу, закрепив его двумя болтами

— подсоедините толкатель управления подачей топлива

— подсоедините маслопровод высокого и низкого давления к ГУРу. Долейте масло до уровня

— подсоедините питающий и дренажный топливопроводы в соединении шлангами

— установите воздухопровод, соединяющий компрессор влагомаслоотделителем

— подсоедините воздухопровод пневмоцелиндра вспомогательной тормозной системы

— установите воздухопроводы, подводящие воздух к редукционному клапану и к сцеплению

— установите воздушный фильтр

— подсоедените выводы проводов и штекеры: датчиков температуры воды (2 шт.), датчиков давления масла (2 шт.), датчиков сигнала заднего хода, спидометра, факельных свечей (2 шт.), клапана ЭФУ

— поднимите автомобиль с помощью подъемника

— установите маслопровод, соединяющий масляный радиатор с картером двигателя

— залейте масло в картер двигателя

— залейте охлаждающую жидкость в систему охлаждения

— прокачайте топливную систему ручным подкачивающим насосом

— опустите кабину, предварительно вставте палец в ограничитель наклона кабины и зашплинтуйте замки

— поставте буфер

— опустите переднюю облицовачную панель

— поставте и закрепите прижимы крепления масляного радиатора ГУРа

— подсоедените к стартеру вывод «-«, провод и вывод «+» к тяговому реле

— подсоедините гидропровод к ПГУ сцепления

— вверните болты крепления кронштейна поддерживающей опоры к КПП

— подсоедените левый и правый приемные патрубки от турбокомпрессора, для чего вверните гайки крепления фланцев приемных патрубков к турбокомпрессору

www.remkam.ru

Дисциплина Силовые агрегаты Лекция 1 Принцип действия и рабочий цикл поршневого двигателя

Учебные вопросы:

Функциональная схема поршневого двигателя внутреннего сгорания. Основные понятия и определения.

Рабочие процессы четырехтактного двигателя с искровым зажиганием.

Рабочие процессы двухтактного двигателя с искровым зажиганием.

Показатели эффективности двигателей. Среднее индикаторное давление и индикаторная мощность.

Функциональная схема поршневого двигателя внутреннего сгорания. Основные понятия и определения.

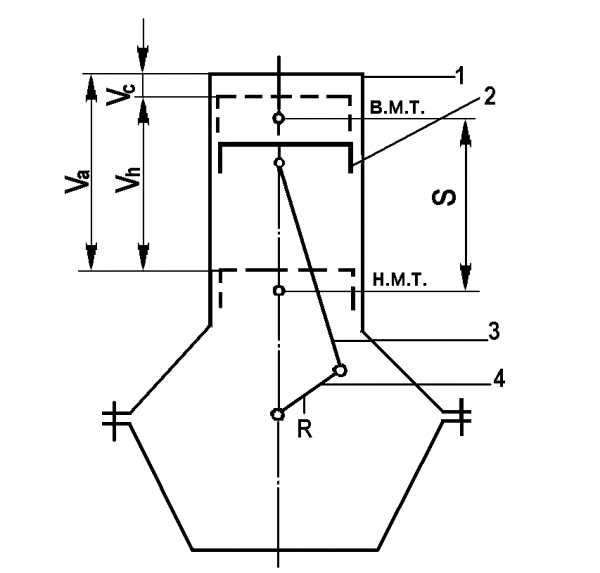

Рассмотрим поршневой двигатель внутреннего сгорания. Для описания и анализа его работы воспользуемся упрощенной функциональной схемой, представленной на рисунке 1.

Рисунок 1 Упрощенная функциональная схема поршневого двигателя внутреннего сгорания:

1 — цилиндр; 2 — поршень; 3 — шатун; 4 — кривошип

Двигатель содержит кривошипно-шатунный механизм (к.ш.м.), состоящий из неподвижного элемента − остова двигателя 1 и подвижных — поршня 2, шатуна 3 и кривошипа 4.

Поршень − основной силовой элемент к.ш.м., совершающий возвратно-поступательное движение, непосредственно участвующий в преобразовании теплоты в работу путем изменения надпоршневого объема, воспринимающий давление газов и передающий силу этого давления кривошипу.

Кривошип − силовой элемент к.ш.м., совершающий вращательное движение, определяющий закон движения поршня, воспринимающий силу давления газов на поршень и передающий ее потребителю.

Шатун — связующий силовой элемент к.ш.м., совершающий сложное плоскопараллельное движение, участвующий в преобразовании возвратно-поступательного движения поршня во вращательное кривошипа (и наоборот), передающий силу давления газов от поршня к кривошипу.

Кривошипно-шатунный механизм решает две задачи:

Основная − преобразования теплоты в работу.

Вспомогательная − преобразования возвратно-поступательного движения поршня во вращательное движение кривошипа.

При решении основной задачи поршень совершает возвратно — поступательное движение, и сгорание топлива происходит последовательными порциями после ряда подготовительных процессов. Совокупность этих процессов, происходящих в определенной последовательности, называется

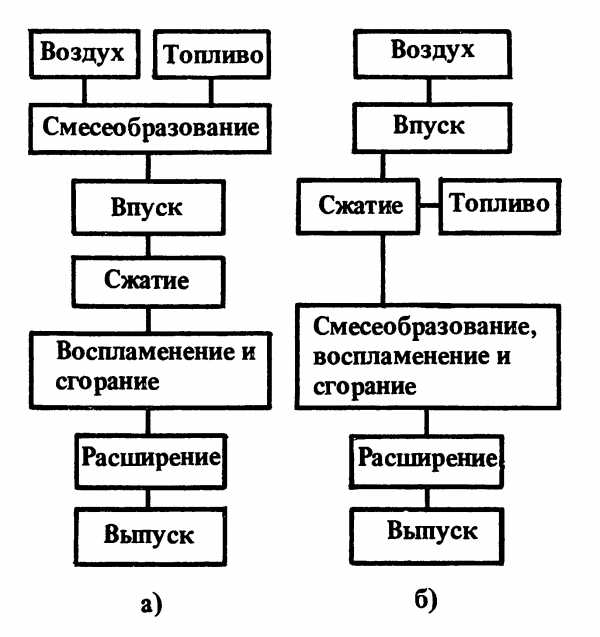

Рабочий цикл любого ДВС может быть выполнен по одной из двух схем (рисунок 2):

По схеме с внешним смесеобразованием.

По схеме с внутренним смесеобразованием.

По первой схеме работают карбюраторные бензиновые, газовые и ДВС с впрыскиванием топлива во впускной трубопровод. По второму – дизели и ДВС с впрыскиванием бензина в цилиндр и воспламенением от искры.

При внешнем смесеобразовании рабочий цикл осуществляется следующим образом. Топливо и воздух в определенных соотношениях, необходимых для полного сгорания топлива, хорошо перемешиваются вне цилиндра двигателя и образуют горючую смесь. Полученная смесь поступает в цилиндр (впуск), после чего подвергается сжатию. При сжатии смеси в цилиндре создаются условия, необходимые для сгорания топлива. Во время впуска и сжатия смеси в цилиндре происходят дополнительное перемешивание топлива с воздухом и их нагрев.

Рисунок 2 Схемы рабочих циклов ДВС

а) Внешнее смесеобразование б) Внутреннее смесеобразование

studfiles.net

Силовой агрегат — автомобиль — Большая Энциклопедия Нефти и Газа, статья, страница 1

Силовой агрегат — автомобиль

Cтраница 1

Силовой агрегат автомобиля ( рис. 6.32) включает стандартную четырехскоростную коробку передач и бесступенчатую трансмиссию на основе гидрообъемного привода. Маховик в этом приводе соединен через муфты с двигателем и коробкой передач, которая в свою очередь передает вращение через карданный вал на дифференциал ведущего моста со встроенной гидрообъемной бесступенчатой передачей. [1]

Силовой агрегат автомобиля КамАЗ — 5320 крепится в четырех точках: передняя опора, две задние и одна поддерживающая. [3]

К примеру, силовой агрегат автомобиля Москвич ( двигатель со сцеплением и коробкой передач) крепится в трех точках. Передние две точки расположены в поперечной плоскости двигателя, которая проходит примерно, через центр масс, третья точка размещена под передней частью удлинителя картера коробки передач. При таком расположении опор две передние несут основную нагрузку, задняя в основном воспринимает реакции от динамических усилий, возникающих при разгоне или торможении автомобиля. Соединение силового агрегата с автомобилем через эластичные резиновые подушки снижает передачу вибраций ( шумов) на кузов, улучшая тем самым эксплуатационную комфортабельность. [4]

На гидроопоры — виброизоляторы силового агрегата автомобиля — действуют силы различного характера. Подвеска силового агрегата воспринимает нагрузки, которые передаются от трансмиссии и от неровностей дорожного полотна через подвеску и шасси автомобиля. [5]

Следует отметить, что расчет вибрации силового агрегата автомобиля, как и любого другого транспортного средства, представляет собой достаточно сложную задачу, связанную с большим объемом вычислений. [6]

На рисунках 5.2 и 5.3 представлены расчеты гидроопор для силовых агрегатов автомобилей ГАЗ 3110 и ЗИЛ Бычок. В первом случае частота настройки по формуле (5.4) составляет 130 Гц, во втором случае — 30 Гц. В свою очередь, для каждого силового агрегата рассмотрены два варианта, когда резонансная частота при открытом отверстии меньше частоты при закрытом отверстии и наоборот. [8]

Как известно, о степени пригодности данного типа двигателя для использования в качестве силового агрегата автомобиля судят по характеру протекания кривой крутящего момента в зависимости от числа оборотов. [9]

Управление краном разделяется на управление автомобилем и управление крановыми механизмами с дублированием управления силовым агрегатом автомобиля. [11]

В Висконсинском университете ( США) разработан, изготовлен и испытан автомобиль ( типичной схемы) массой 1350 кг с маховичным рекуператором энергии ( рис. 6), продемонстрировавший отличные динамические качества и высокую экономичность. Силовой агрегат автомобиля включает стандартную четырехскоростную коробку передач и бесступенчатую трансмиссию на основе гидрообъемного привода. Маховик в этом приводе соединен через муфты с двигателем и коробкой передач, которая, в свою очередь, передает вращение через карданный вал на дифференциал ведущего моста со встроенной гидрообъемной бесступенчатой передачей. [12]

Силовой агрегат ( двигатель, сцепление и коробка передач) автомобиля МАЗ-5335 укреплен на раме в четырех точках на упругой подвеске: одна опора спереди, две сзади ( кронштейны картера маховика) и четвертая — поддерживающая опора у коробки передач. Силовой агрегат автомобиля КамАЗ — 5320 закреплен в пяти точках ( рис. 35): две опоры спереди на блоке / цилиндров по его сторонам; две опоры сзади с обеих сторон картера 13 маховика; одна поддерживающая опора на картере 22 коробки передач. [13]

В автомобильной промышленности имеется несколько тенденций, обусловливающих выдвижение на передний план вопросов проектирования конструкции кузова. Эти тенденции повышают необходимость более широкой подготовки в области теории конструкций конструкторов и проектировщиков. Силовые агрегаты автомобиля, коробка передач и подвески становятся до такой степени совершенными и стандартизированными, что в связи с этим отпадает необходимость в проведении широких изменений при введении новых моделей. В процессе создания новых моделей приходится считаться с изменениями вкусов и моды, влияющими на выбор формы кузова. [14]

Рабочая точка, соответствующая номинальной нагрузке, должна находиться в середине прямолинейного участка характеристики. Для этой точки смещение опорной платы A / f соответствует 5 6 мм. Возможно, здесь проявляется неоднородность структуры обечайки и ее формы. Обечайки такого типа предназначены для гидроопор силовых агрегатов автомобилей среднего класса. [15]

Страницы: 1

www.ngpedia.ru

Силовые агрегаты «Группы ГАЗ» | Журнал СпецТехника и Коммерческий Транспорт

Насколько нынешние трудности в экономике страны отразились на производстве двигателей, как это производство работает в условиях падения российского рынка коммерческих автомобилей и как оно будет развиваться дальше – на эти и другие вопросы мы попросили ответить директора дивизиона «Силовые агрегаты» «Группы ГАЗ» Константина Рухани.

Насколько нынешние трудности в экономике страны отразились на производстве двигателей, как это производство работает в условиях падения российского рынка коммерческих автомобилей и как оно будет развиваться дальше – на эти и другие вопросы мы попросили ответить директора дивизиона «Силовые агрегаты» «Группы ГАЗ» Константина Рухани.

– Константин Джавадович, как Вы можете оценить работу предприятий возглавляемого Вами дивизиона в уходящем 2015 году, наверное, одном из наиболее сложных для отечественного автомобилестроения?

– Правильно будет начать с того, что флагман нашего дивизиона, ярославский «Автодизель», завершил все работы по адаптации выпускаемых двигателей к требованиям экологического стандарта Евро-5: сегодня мы готовы изготавливать в данном исполнении всю их существующую линейку.

Еще один важный результат – завершены испытания и начинается серийное производство газовых двигателей, разработанных на основе дизелей 530-го семейства. Благодаря их высокой унификации нам удалось сделать это быстро и с минимальными затратами. Газовые двигатели уже адаптированы для установки на серийные образцы автотехники, выпускаемой заводами «Группы ГАЗ», но, уверен, их применение в самом ближайшем будущем станет еще более широким. В частности, интерес к нашим новым газовым моторам проявили на МАЗе, подготовлена и скоро будет передана для испытаний специалистам КАМАЗа модификация такого двигателя, доработанная в соответствии с их дополнительными требованиями.

Поиск новых заказчиков для наших двигателей – это как раз то, на что мы делали акцент все последнее время. И не безуспешно: за два минувших года более сотни опытных образцов ярославских дизелей, а это прежде всего ЯМЗ-534 и ЯМЗ-536, предоставлены различным производителям для адаптации на выпускаемую ими технику. Заключены соглашения о стратегическом партнерстве с «Ростсельмаш», «РМ-Терекс» и «Петербургским тракторным заводом». «Автодизель» начал поставки двигателей для новейшего среднетоннажника «Газон NEXT». Результат – вопреки падению рынка на 40–50% наше производство в 2015 году сократилось только на 10%, до 35 тыс. двигателей против 39 тыс. в 2014-м. Более того, за счет привлечения новых клиентов в 2016 году мы с большой вероятностью по количеству изготовленных двигателей выйдем в плюс.

Поиск новых заказчиков для наших двигателей – это как раз то, на что мы делали акцент все последнее время. И не безуспешно: за два минувших года более сотни опытных образцов ярославских дизелей, а это прежде всего ЯМЗ-534 и ЯМЗ-536, предоставлены различным производителям для адаптации на выпускаемую ими технику. Заключены соглашения о стратегическом партнерстве с «Ростсельмаш», «РМ-Терекс» и «Петербургским тракторным заводом». «Автодизель» начал поставки двигателей для новейшего среднетоннажника «Газон NEXT». Результат – вопреки падению рынка на 40–50% наше производство в 2015 году сократилось только на 10%, до 35 тыс. двигателей против 39 тыс. в 2014-м. Более того, за счет привлечения новых клиентов в 2016 году мы с большой вероятностью по количеству изготовленных двигателей выйдем в плюс.

Должен сказать несколько слов о еще одном важнейшем проекте: входящий в состав дивизиона Ярославский завод дизельной аппаратуры, известный под аббревиатурой ЯЗДА, разработал и подготовил к выпуску топливные насосы, позволяющие нашим двигателям соответствовать экологическим нормативам вплоть до Евро-6. Если сегодня выпускаемые в России топливные насосы обеспечивают максимальное давление впрыска до 1600–1800 бар, то разработанные на ЯЗДА – до 2200–2500 бар. Это очень высокий показатель, самый настоящий прорыв для всего нашего моторостроения!

– Каких результатов ожидаете в 2016 году, помимо роста производства? На каких проектах сконцентрируете усилия?

– Еще во время переговоров о поставках двигателей ЯМЗ-534 на Горьковский автозавод нам был четко обозначен предел их стоимости. Вписаться в него оказалось возможным лишь единственным способом: проведением глубокой локализации, естественно, с обязательным сохранением качества. С этого момента переход к использованию отечественных комплектующих при производстве дизелей семейства ЯМЗ-530 стал одним из наиболее значимых проектов дивизиона – на нынешнюю зиму как раз выпала его самая горячая стадия. Изготовление отливки блока цилиндров, а впоследствии – и отливки головки блока взял на себя ГАЗ, поковку коленчатого вала делает КАМАЗ, кулачковый вал и топливную аппаратуру – ЯЗДА, российские предприятия теперь поставляют турбокомпрессор и стартер. Результат – на сегодня мы имеем один из самых эффективных и технически совершенных двигателей в своем классе по наиболее конкурентоспособной цене.

Еще один находящийся в стадии реализации проект – модернизация выпускаемых «Автодизелем» 5-ступенчатых и 9-ступенчатых коробок передач. Нужно признать, что, сосредоточив основные усилия на развитии конструкции и производства двигателей, мы за последние годы допустили некоторое отставание по коробкам, но в 2016-м обязательно наверстаем упущенное. В ходе испытаний и опросов потребителей выявлены три их основных недочета: избыточные масса и шумность, а также трудность переключения ступеней. Сегодня технические решения для устранения названных недочетов найдены, доработанные опытные образцы проходят испытания. Со второй половины следующего года 5-ступенчатые коробки пойдут в серийное производство, а в 2017 году начнем серийное производство 9-ступенчатых. В планах разработка КПП с 12 или 14 ступенями.

Еще один находящийся в стадии реализации проект – модернизация выпускаемых «Автодизелем» 5-ступенчатых и 9-ступенчатых коробок передач. Нужно признать, что, сосредоточив основные усилия на развитии конструкции и производства двигателей, мы за последние годы допустили некоторое отставание по коробкам, но в 2016-м обязательно наверстаем упущенное. В ходе испытаний и опросов потребителей выявлены три их основных недочета: избыточные масса и шумность, а также трудность переключения ступеней. Сегодня технические решения для устранения названных недочетов найдены, доработанные опытные образцы проходят испытания. Со второй половины следующего года 5-ступенчатые коробки пойдут в серийное производство, а в 2017 году начнем серийное производство 9-ступенчатых. В планах разработка КПП с 12 или 14 ступенями.

Третий из важных проектов дивизиона – создание тяжелых двигателей нового поколения: их семейство получило обозначение ЯМЗ-780. Это рядные 6-цилиндровые дизели рабочим объемом чуть более 12 л и мощностью от 400 до 750 л.с., а в перспективе – и до 1000 л.с., предназначенные для широчайшего спектра техники. С началом их производства в 2018 году мы полностью перекроем по мощности ныне выпускаемые V-образные дизели, которым пока нет альтернативы в диапазоне свыше 420 л.с.

– Повлечет ли создание полной линейки современных двигателей окончательный отказ от производства V-образных моторов?

– И сегодня, и в ближайшей перспективе я не считаю необходимым отказываться от V-образных двигателей. Они по-прежнему востребованы целым рядом производителей сельскохозяйственной и строительной техники, почти полностью локализованы, их производство давно окупило все вложения, а потому выгодно для предприятия, даже несмотря на постепенное сокращение выпуска. Более того, видя, что у заказчиков появляется техника со все более высоким энергопотреблением, мы приняли решение в очередной раз модернизировать V-образные 8-цилиндровые двигатели, за счет доработки системы охлаждения подняв верхний порог их мощности с 420 до 450–500 л.с. Полностью готовы к производству автомобильные модификации V-образных двигателей экологического стандарта Евро-5 – завод добился этого без значительных затрат, поскольку еще при создании модификаций стандарта Евро-4 внедрил систему впрыска топлива Common Rail. Так что V-образные моторы продолжим изготавливать, даже несмотря на появление более современного ЯМЗ-780: еще долго для целого ряда выпускаемой техники останется необходим пусть не самый современный, но простой, неприхотливый, ремонтопригодный, сравнительно недорогой дизель. Пока на него сохраняется спрос, мы сохраним и предложение.

– Сегодня диапазон мощности от 300 до 400 л.с. остается за двигателями семейства ЯМЗ-650. Новый 780-й двигатель заменит их или же оба семейства тоже будут выпускаться параллельно?

– У нас готов к запуску в серию модифицированный дизель 650-го семейства, характеристики которого соответствуют требованиям экологического стандарта Евро-5, – он получил обозначение ЯМЗ-653. Но нужно понимать, что эти двигатели, производство которых, как известно, было начато в Ярославле по технологической лицензии компании Renault Trucks в версии Евро-3, изначально создавались под меньшую мощность и впоследствии были форсированы. На сегодняшний день заложенный в их конструкцию запас повышения выходных характеристик выбран. ЯМЗ-780 имеет хороший диапазон мощности, в его конструкции предусмотрены требования, обеспечивающие применение на широком спектре техники, наконец, этот дизель уже локализован в опытных образцах на 90%. По массе и габаритам он почти не отличается от ЯМЗ-653, поэтому возможен выпуск этих двигателей на одном и том же оборудовании, а вопрос вытеснения одного другим решит рынок.

– На выставке COMTRANS’15 можно было увидеть дизель ЯМЗ-534, соответствие которого экологическому стандарту Евро-5 достигнуто без применения AdBlue – не самое распространенное в мировой практике решение. Значит ли это, что и остальные ярославские двигатели доведены до требований Евро-5 аналогичным образом?

– Исключительно за счет использования системы рециркуляции отработавших газов, известной как EGR, до соответствия требованиям Евро-5 нашими конструкторами доведен четырехцилиндровый ЯМЗ-534. Один из плюсов такого решения – упрощение, а значит, удешевление размещения двигателя на автомобиле. У остальных разработанных заводом дизелей, включая шестицилиндровый ЯМЗ-536, V-образные двигатели и перспективный ЯМЗ-780, значительно больший объем цилиндров, поэтому, грубо говоря, через их систему рециркуляции требуется прогонять больший объем отработавших газов, что гораздо сложнее. В результате соответствие этих двигателей требованиям Евро-5 достигнуто за счет применения системы SCR, то есть системы селективной каталитической нейтрализации. Но дело не только в этом. Мы изучили пожелания заказчиков и выяснили, что те из них, кто используют двигатели с рабочим объемом более 6 литров, склоняются к применению системы каталитической нейтрализации SCR, поскольку она делает дизель менее требовательным к качеству топлива, что важно в том числе при экспорте в развивающиеся страны. Ну а большинство тех, кто заказывает у нас ЯМЗ-534, хотят видеть его исключительно с EGR: их техника компактнее, тогда как система SCR подразумевает установку на автомобиль дополнительного навесного оборудования, в частности специального бака для используемой в системе SCR так называемой жидкости AdBlue. Должен отметить, что системы EGR, которые применяются для ярославских двигателей, созданы с учетом российских реалий: у них высокая степень охлаждения, а потому у двигателя сравнительно низкая чувствительность к содержанию в топливе большого количества серы.

– Исключительно за счет использования системы рециркуляции отработавших газов, известной как EGR, до соответствия требованиям Евро-5 нашими конструкторами доведен четырехцилиндровый ЯМЗ-534. Один из плюсов такого решения – упрощение, а значит, удешевление размещения двигателя на автомобиле. У остальных разработанных заводом дизелей, включая шестицилиндровый ЯМЗ-536, V-образные двигатели и перспективный ЯМЗ-780, значительно больший объем цилиндров, поэтому, грубо говоря, через их систему рециркуляции требуется прогонять больший объем отработавших газов, что гораздо сложнее. В результате соответствие этих двигателей требованиям Евро-5 достигнуто за счет применения системы SCR, то есть системы селективной каталитической нейтрализации. Но дело не только в этом. Мы изучили пожелания заказчиков и выяснили, что те из них, кто используют двигатели с рабочим объемом более 6 литров, склоняются к применению системы каталитической нейтрализации SCR, поскольку она делает дизель менее требовательным к качеству топлива, что важно в том числе при экспорте в развивающиеся страны. Ну а большинство тех, кто заказывает у нас ЯМЗ-534, хотят видеть его исключительно с EGR: их техника компактнее, тогда как система SCR подразумевает установку на автомобиль дополнительного навесного оборудования, в частности специального бака для используемой в системе SCR так называемой жидкости AdBlue. Должен отметить, что системы EGR, которые применяются для ярославских двигателей, созданы с учетом российских реалий: у них высокая степень охлаждения, а потому у двигателя сравнительно низкая чувствительность к содержанию в топливе большого количества серы.

Если же говорить о достижении Евро-6, то здесь даже для ЯМЗ-534, по-видимому, придется использовать как систему рециркуляции отработавших газов, так и систему каталитического восстановления.

– Долго ли ждать появления ярославских двигателей, удовлетворяющих экологическому стандарту Евро-6?

– Здесь мы находимся только в самом начале пути. Ведь введение в нашей стране стандарта Евро-6 пока даже не обсуждается. Тем не менее к работам в данном направлении «Автодизель» уже приступил.

Когда начались испытания газовых двигателей, выяснилось, что их выходные характеристики близки к требованиям Евро-6. Поэтому доведение таких двигателей до данного экологического уровня не потребует с нашей стороны значительных инвестиций – думаю, в ближайшем будущем задача будет решена.

Если же говорить о дизелях, то создание их модификаций уровня Евро-6 – куда более серьезная задача, требующая соответствующего опыта и значительного объема испытаний и доводки в составе транспортного средства. Поэтому разработкой таких дизелей планируем заняться совместно с одной из зарубежных инжиниринговых компаний. На сегодняшнем этапе для нас важнее всего прийти к пониманию, сколько на это потребуется времени и средств, после чего уже будем определяться со сроками.

Проблема усложняется тем, что при создании двигателей экологического стандарта Евро-6 не обойтись без использования дорогостоящей испытательной базы, которая в нашей стране отсутствует. Более того, даже в Европе весьма ограничено число инжиниринговых компаний, которые проводят полный цикл таких испытаний. Поэтому, чтобы не распылять усилия, было бы целесообразно создать единый общероссийский испытательный центр для двигателей уровня Евро-6, например, на базе НАМИ, которым могли бы пользоваться все работающие в стране моторостроительные предприятия. Именно государство, на мой взгляд, должно задуматься о создании такого центра, поскольку это задача действительно государственного масштаба и государственной важности.

– Все новые модели и модификации двигателей, о которых мы здесь говорили, – все-таки перспектива ближайших двух-трех лет. А есть ли у дивизиона проекты, рассчитанные на более отдаленные сроки?

– Мы постоянно анализируем возможность реализации в рамках дивизиона различных проектов и, если видим в них целесообразность, беремся за воплощение в жизнь. Яркий тому пример – изготовление ряда компонентов и окончательная сборка на производственных мощностях «Автодизеля» двигателей компании Daimler для выпускаемых на ГАЗе малотоннажников Mercedes-Benz Sprinter Classic. Если же говорить о планах на более отдаленную, чем 2016 год, перспективу, надеюсь, один из таких проектов будет обнародован к следующему октябрю, то есть к столетнему юбилею «Автодизеля».

Константин Закурдаев

Интересное от редакции:

19.10.2015 в 10:03

14.09.2015 в 08:09

09.09.2015 в 09:31

02.06.2015 в 22:15

29.05.2015 в 08:05

25.05.2015 в 08:13

16.04.2015 в 13:50

02.12.2014 в 08:39

Читайте также:

29.05.2015 в 08:05

19.09.2016 в 06:00

07.11.2014 в 16:48

27.05.2016 в 13:34

14.09.2015 в 08:09

02.12.2014 в 08:39

16.04.2015 в 13:50

31.03.2016 в 07:34

07.04.2016 в 06:30

09.06.2016 в 12:00

st-kt.ru

УМК Силовые агрегаты

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Набережночелнинский институт (филиал) федерального государственного автономного образовательного учреждения высшего профессионального образования «Казанский (Приволжский) федеральный университет»

Программа дисциплины

«Силовые агрегаты»

Цели освоения дисциплины

Целью преподавания дисциплины является получение знаний по теории рабочих процессов, кинематике и динамике автомобильных двигателей; о факторах, формирующих энергетические, экономические и экологические показатели; характеристиках двигателей; о системах двигателей.

Компетенции обучающегося, формируемые в результате освоения дисциплины

Знать: сущность и протекание процессов в автомобильных двигателях, влияние конструктивных и режимных параметров на протекание процессов в автомобильных двигателях, тенденции развития двигателей.

Уметь: проводить тепловой, кинематический, динамический и прочностные расчеты, поверочные расчеты систем.

Владеть: навыками оценочного расчета автомобильных двигателей применительно к конкретным условиям.

Содержание дисциплины

1 Введение [1]

Цель и содержание курса. Классификация двигателей внутреннего сгорания. Основные показатели и условия работы автотракторных двигателей. Действительные циклы ДВС. Топлива для ДВС.

2 Рабочие процессы в двигателе [1]

Процессы газообмена. Процесс сжатия. Процессы смесеобразования в дизелях. Воспламенение и сгорание топлива в дизелях. Смесеобразование и сгорание топлива в двигателях с искровым зажиганием с распределенным впрыском топлива. Процесс расширения. Индикаторные показатели двигателя. Механические потери в двигателе. Эффективные показатели двигателя. Скоростные характеристики ДВС. Влияние состава рабочей смеси на выброс вредных веществ с отработавшими газами ДВС.

3 Кинематика и динамика двигателя [2]

Кинематика и динамика кривошипно-шатунного механизма двигателя.

4 Системы и механизмы силовых агрегатов [3,4]

Общая компоновка систем и механизмов. Системы смазки, охлаждения, топливные, пуска. Газораспределительный механизм. Системы наддува. Перспективы развития силовых агрегатов автомобилей.

Курсовой проект [5]

Министерство образования и науки Российской Федерации

Набережночелнинский институт (филиал) федерального

государственного автономного образовательного учреждения высшего профессионального образования «Казанский (Приволжский)

федеральный университет»

Кафедра «Автомобили, автомобильные двигатели и дизайн»

на курсовой проект по дисциплине «Силовые агрегаты»

Выдано студенту_________________________________________________группа_______

Содержание задания:

1. Провести тепловой расчет ДВС на номинальном режиме, построить индикаторную диаграмму на номинальном режиме и внешнюю скоростную характеристику.

Тип двигателя_________________________________________________________________

Тип системы питания___________________________________________________________

Эффективная мощность на номинальном режиме Ne=__________кВт.

Частота вращения коленчатого вала, соответствующая номинальной мощности

ne=_______мин1.

Число цилиндров i=_______

2. Провести кинематический расчет ДВС. Построить графики перемещения, скорости и ускорения поршня.

3. Провести динамический расчет ДВС. Построить графики сил и моментов действующих в кривошипно-шатунном механизме ДВС.

4. Провести прочностной расчет_____________________________________

5. Выполнить чертежи общего вида двигателя: продольный и поперечный разрезы в масштабе 1:1.

Задание выдано________________________________________________________________

Руководитель _________________________________________________________________

________________

Литература

1. Чернов К.В., Хлюпин В.Б. Тепловые двигатели: конспект лекций.-Наб. Челны: Изд-во Кам. гос. инж.- экон. акад., 2009.-168 с.

2. Презентация «Кинематика и динамика ДВС».

3. Двигатели внутреннего сгорания. Кн.1. Теория рабочих процессов: Учеб. / Луканин В.Н., Морозов К.А., Хачиян А.С. и др.; Под ред. В.Н. Луканина. – М.: Высшая школа, 1995. – 368 с.

4. Двигатели внутреннего сгорания. Кн.2. Динамика и конструирование: Учеб. / Луканин В.Н., Морозов К.А., Хачиян А.С. и др.; Под ред. В.Н. Луканина. – М.: Высшая школа, 1995. – 319 с.

5. А.И.Колчин, В.П.Демидов «Расчет автомобильных и тракторных двигателей».- М.: Высшая школа, 2002. – 496 с.

studfiles.net

Силовые агрегаты и двигатели — презентация, доклад, проект

Обратная связь

Если не удалось найти и скачать доклад-презентацию, Вы можете заказать её на нашем сайте. Мы постараемся найти нужный Вам материал и отправим по электронной почте. Не стесняйтесь обращаться к нам, если у вас возникли вопросы или пожелания:

Не стесняйтесь обращаться к нам, если у вас возникли вопросы или пожелания:

Email: [email protected]

Мы в социальных сетях

Социальные сети давно стали неотъемлемой частью нашей жизни. Мы узнаем из них новости, общаемся с друзьями, участвуем в интерактивных клубах по интересам

ВКонтакте >

Что такое Myslide.ru?

Myslide.ru — это сайт презентаций, докладов, проектов в формате PowerPoint. Мы помогаем учителям, школьникам, студентам, преподавателям хранить и обмениваться своими учебными материалами с другими пользователями.

Для правообладателей >

myslide.ru

Протест против программируемого старения (Часть 3-2: «Силовые агрегаты») — DRIVE2

О том, как выбрать и установить чужой силовой агрегат на старую овощную тачку. Часть 2, УСТАНОВКА.

Подвес силового агрегата. У подвеса силового агрегата сложная, противоречивая задача: с одной стороны нужно воспринимать вес силового агрегата и обеспечить минимальную его подвижность, с другой поглощать его вибрации и шум. Резина обладает таким свойством, что она очень жесткая при работе на сжатие и разрыв и очень мягкая при работе на сдвиг. Поэтому, опоры стараются расположить таким образом, чтобы они работали на сдвиг вокруг центральной оси инерции силового агрегата (она не соответствует оси коленвала, а проходит под наклоном выше него в передней части, понижаясь к заду и спускаясь ниже оси вала коробки передач) и на сжатие под действием массы силового агрегата. По этой причине опоры двигателя задне- или полноприводного автомобиля как правило, расположены под углом. У переднеприводного автомобиля очень сложный вариант воздействия на опоры: от массы агрегата, вокруг оси инерции и под действием высокого реактивного момента от приводов колёс после главной передачи. В этом случае, как правило, условием обеспечения минимальной подвижности пренебрегают и конструируют опоры таким образом, что они работают на сдвиг фактически по всем направлениям. Зачастую в таких конструкциях, для гашения периодических колебаний, приходится применять гидравлический демпфер. Иногда, упрощая конструкторскую задачу, по «переднеприводному» принципу конструируют опоры задне- и полноприводного автомобиля. Примером тому могут служить последние модели УАЗ. Их двигатели опираются на Омега-образные опоры как в преднеприводных автомобилях и в целом, это неплохо решает проблему шумов и вибраций.

В случае самодеятельных конструкций, самый простой вариант – это использовать родной подвес силового агрегата от автомобиля, с которого мы снимаем двигатель. Если это не получается, тогда лучше идти по «УАЗовскому» пути. Заднюю опору, в большинстве случаев удаётся сохранить родной для силового агрегата и делать это лучше целиком с траверсой, не переделывая её. Проектирование собственной конструкции подвеса силового агрегата, в условиях гаража, может стать очень сложной задачей с многократными разочарованиями и переделками заново.

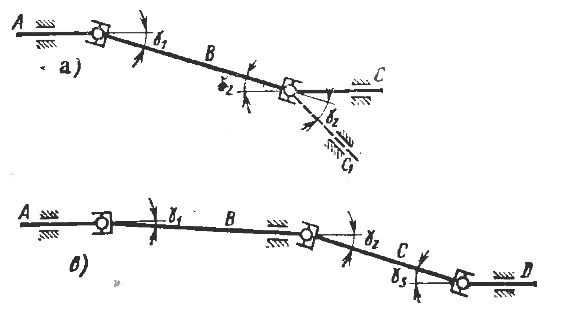

Положение силового агрегата и карданная передача. При осуществлении любительских «свапов», обычно не обращают внимание на тот факт, что двигатель в автомобиле стоит не горизонтально. Как правило, двигатель заднеприводного или полноприводного автомобиля завален на 3-5 градусов назад (хвостовиком вниз). Это делается во-первых чтобы уменьшить в габаритах трансмиссионный туннель, во-вторых чтобы облегчить работу карданной передачи под меньшими углами. Соответственно, ведущий вал редуктора заднего моста тоже задран вверх на те самые 3-5 градусов и углы в кардане равны т.к. карданная передача с двумя крестовинами работает только при условии равенства углов. Кстати углы в крестовинах не должны быть меньше 3 градусов т.к. иначе крестовинам гозит такой вид преждевременного износа как «Бринеллирование» в виде набивания неподвижными иголками канавок в чашках.

Если кто обратил внимание, то коробки передач в автомобилях бывают либо с длинными хвостовиками, либо на кардане есть промежуточная опора, а иногда и с тем и с другим. Отсутствует и хвостовик и опора только на совсем старых, медленных автомобилях, либо совсем коротких с коротким карданным валом. Всё дело в том, что карданная передача имеет свою «критическую скорость». При превышении этой скорости вращения, есть вероятность что кардан неожиданно завяжется в узел :). Зависит эта критическая скорость главным образом от двух величин: от диаметра трубы (чем больше – тем выше критическая скорость) и от длины секции кардана (чем короче – тем выше критическая скорость). Продлевая КПП длинным хвостовиком, кардан укорачивается, критическая скорость увеличивается. То же самое с промопорой: каждая секция кардана укорачивается, критическая скорость растёт. Чтобы не утруждать себя сложными расчётами, самый лучший вариант – это взять подавляющую часть кардана (с опорой если есть) от автомобиля – донора, стараться его не удлинять при адаптации к заднему мосту нашего автомобиля и не превышать скорость, соответствующую оборотам максимальной скорости автомобиля – донора.

Как поймать нужное положение силового агрегата с 1-секционным карданом без промопоры – понятно: Обеспечить равенство углов в крестовинах т.е. двигатель и ведущий вал заднего моста должны быть параллельны (независимо от их положения в пространстве т.е. если двигатель находится на центральной оси автомобиля, мост может быть и смещён в бок, они всё равно могут быть при этом параллельны). Мерить углы достаточно только относительно продольной горизонтали т.к. все агрегаты в любом случае ориентированы продольно. Измерять углы можно с помощью смартфона с соответствующим датчиком. Существуют программы “Bubble level” для Андроида (наверняка и для других систем тоже), позволяющие достаточно точно замерить уровень относительно горизонтали при приложении к поверхностям. Можно использовать дополнительные угольники итд. Очень важно, измерять угол кардана в нормальном положении автомобиля на подвеске при его нормальной загрузке т.к. в разных положениях подвески он может меняться. Важно постоянно перемерять углы в т.ч. угол пола автомобиля т.к. нас интересуют именно относительные величины, ведь абсолютные величины могут меняться при «регулировке» положения силового агрегата домкратами а также при наличии воздействия силы тяжести силового агрегата на подвеску и его отсутствии пока опоры ещё не установлены и он держится лишь на примерочных домкратах, стоящих на полу. Относительный угол моста к полу лучше всего замерить ещё до снятия старого агрегата с машины (скинув только кардан чтобы можно было приложить угольник к фланцу) и при установке нового вымерять лишь его положение относительно пола.

Кардан с промопорой, в случае если около КПП у него эластичная муфта, а крестовин только 2 штуки, после промопоры (например как на ВАЗовской классике), устанавливается точно также как и обычный прямой кардан. Положение промопоры выбирается таким образом, чтобы передняя часть кардана просто продолжала ось силового агрегата. В случае, если у кардана с промопорой 3 крестовины, включая одну около КПП, так делать не желательно, передняя крестовина может выходить из строя от бринеллирования. Ей нужно придать некоторый угол, градуса 3. Тогда величины углов в трёх крестовинах кардана должны отвечать условию cos(1)*cos(2)=cos(3), где 1, 2 и 3 – углы в крестовинах кардана от КПП до моста. Обратите внимание на то, как при этом должны стоять вилки относительно друг друга:

Полный привод можно организовать двумя способами: Либо сразу взять силовой агрегат в сборе с раздаткой моноблоком от полноприводного автомобиля, либо использовать отдельно стоящую раздатку, соединённую с КПП через промежуточный вал как на ГАЗ-69 или Ниве. Искать донора нужно с учётом чтобы у него смещение выхода переднего кардана было на нужную сторону, либо менять местами чулки в переднем мосту.

В случае постоянного полного привода, возникает дополнительная сложность: Как мы помним, в большинстве случаев у нас силовой агрегат и мост наклонены, а значит равенство углов на переднем кардане мы просто так обеспечить не сможем. По этой причине на Ниве, сколько ни центруй раздатку, всё равно вибрации. Конструкторы попытались максимально уменьшить разницу углов в обоих карданах, но в итоге получилось что в обоих карданах они разные и всё равно присутствуют вибрации. На автомобилях с подключаемым полным приводом разницей углов переднего кардана обычно пренебрегают т.к. считается что под нагрузкой передний кардан работает редко и как правило на низких скоростях. Если же злоупотреблять ездой на полном приводе при таком раскладе, то это приводит к быстрому износу шлицевого соединения, что мы и наблюдаем. В переднем кардане шлицевое изнашивается быстрее чем в заднем при том что используем мы его редко.

Решить эту проблему можно двумя способами: первое – это установить все агрегаты горизонтально. В этом случае увеличиваются углы в карданах и трансмиссионный туннель. Но, это допустимый вариант. Второе решение применили на Джипе Гранд Чироки до 94-го года с раздаткой «249», в которой был полноценный постоянный полный привод. Передний кардан сделали на ШРУСах, которые работают независимо друг от друга и обеспечение равенства их углов не требуется для нормальной работы передачи. Т.к. шариковые ШРУСы быстро изнашиваются при постоянной работе под углом, то передний мост развернули вверх таким образом, чтобы угол между ним и карданом был приблизительно равен нулю. ШРУС около раздатки выполнили в виде двойной крестовины с центровкой (как-бы мини-кардан). Тут следует обратить внимание, что это не просто 2 крествины вместе, а там внутри присутствует центровка.

Ну, теперь можно считать, что силовой агрегат мы заменили 🙂

www.drive2.ru