Покрытие для пола СМТ Диапол

Покрытие для пола СМТ Диапол — 320

ОПИСАНИЕ:

Двухкомпонентный, не содержащий растворитель, низковязкий окрашенный состав на основе эпоксидной смолы и аминного отвердителя.

ПРИМЕНЕНИЕ:

В системах покрытий пола «ДиаконЭконом™» (в качестве лицевого слоя) для получения покрытий пола с гладкой поверхностью и особыми требованиями по ровности.

На предприятиях легкой, пищевой, табачной, радиоэлектронной и фармацевтической промышленности, в сельскохозяйственном производстве, на объектах машиностроения, коммерческой недвижимости, жилищно-комунального хозяйства, а также в логистических центрах, спорткомплексах, на авторемонтных предприятиях, почтовых терминалах и закрытых автостоянках.

В производственных, складских, офисных, технических и прочих типах помещений.

Применяется для покрытия поверхностей на минеральной основе: бетон цементно-песчанная стяжка камень.

ПРЕИМУЩЕСТВА:

• образует ровную глянцевую поверхность

• легкая убираемость

• высокая прочность

• хорошая химическая стойкость

• высокая устойчивость к износу и царапанью

• легкость в применении (нанесении)

• не имеет запаха.

СИСТЕМА ПРИМЕНЕНИЯ:

Система покрытий пола «ДиаконЭконом™»

1. Грунтовка.

Грунтовка «Диапол™ — 110 (112)» (А + В) 0.3 — 0.4 кг/ кв.м.

Присыпка прокаленным кварцевым песком (в зависимости от конструкции)

фракцией 0.1-0.4 мм 0.3 — 0.4 кг/ кв.м.

2. Базовый слой.

В зависимости от выбранной конструкции покрытия.

3. Лицевой слой.

«Диапол™ — 320» 2.3 – 3,0 кг/ кв.м.

ОГРАНИЧЕНИЯ:

• Если существует опасность капиллярного подъема грунтовых вод к основанию (увлажнения) – необходимо выполнить гидроизоляцию или пароизоляцию.

• Влажность основания при нанесении покрытия – не более 4 %.

• Прочность основания на сжатие – не менее 200 кгс/ кв.см.

• Прочность основания на отрыв не менее 1,5 МПа.

• Бетонное основание (цементно-песчаная стяжка) должно иметь возраст не менее 28 суток.

• Максимально допустимый уклон – 3 %.

• Ограниченный выбор цвета покрытия.

• На смежные поверхности должны наноситься материалы одного номера партии, так как в противном случае могут возникнуть небольшие отклонения по цвету.

• Необходим контроль за расходом и температурой нанесения для обеспечения хорошей растекаемости.

• Участки покрытия, подвергаемые воздействию УФ-излучения, могут изменить оттенок.

• Минимальная температура основания при нанесении покрытия – + 15°С.

• Максимальная температура основания при нанесении покрытия – + 30°С.

• Относительная влажность воздуха – не более 80 %.

• Температура основания должна быть на 3°С больше измеренной точки росы.

ПОДГОТОВКА ПОВЕРХНОСТИ:

Поверхность должна быть без повреждений, чистой, сухой (влажность не более 4%), без следов цементного молока, грязи, масла и не содержать непрочные и прилипшие частицы. Прочность основания на сжатие не менее 200 кгс/кв.см.

Для подготовки применять такие методы как шлифовка, фрезеровка или дробеструйная обработка. После этого поверхность обеспылить.

Подготовленную поверхность тщательно загрунтовать так, чтобы заполнить все поры.

Если грунтовка впиталась в основание, то необходимо нанести ее повторно, чтобы не осталось сухих мест.

Если это предусмотрено конструкцией покрытия, то загрунтованные поверхности сразу после нанесения посыпать прокаленным кварцевым песком.

До нанесения покрытия пористые участки, раковины, выбоины, трещины, места перепадов (неровности) основания должны быть отремонтированы и выровнены с помощью эпоксидной шпатлевки.

СМЕШИВАНИЕ:

Вскрыть ведро с компонентом А, перемешать его в заводской упаковке при помощи низкооборотистой (300-450 об./мин) электродрели с винтовой насадкой.

Вскрыть ведро с компонентом В, вылить его полностью в емкость с компонентом А и тщательно перемешать в течение 2-3 мин. при помощи низкооборотистой (300-450 об./мин) электродрели с винтовой насадкой.

Перелить состав в другую тару и перемешать в ней в течение 1 мин. Перед применением дать приготовленному составу отстояться в течение 2-3 мин.

НАНЕСЕНИЕ:

Вылить состав на подготовленное основание и равномерно распределить его по по-верхности толщиной 1,5-1,2 мм при помощи зубчатого шпателя или другого инструмента (одно ведро состава на 10-15 кв.м). Нанесение материала вести от стороны противоположной выходу.

Для лучшего удаления воздуха и получения равномерной толщины обработать поверхность игольчатым валиком через 10-15 минут после нанесения.

Не допускается делать перерывы в нанесении более чем на 15-20 мин. В противном случае может образоваться видимая граница.

ХРАНЕНИЕ:

Хранить в сухом помещении при температуре от +10°С до +30°С.

Не допускать прямого воздействия солнечных лучей. Емкости с частично использованным материалом должны быть плотно закрыты.

При транспортировке допускается замораживание компонентов.

ГАРАНТИЙНЫЙ СРОК:

6 месяцев с момента выпуска при рекомендованных условиях хранения в оригинальной заводской упаковке.

МЕРЫ БЕЗОПАСНОСТИ:

Продукт может вызвать раздражение у людей с чувствительной кожей. Перед началом работ нанесите защитный крем на открытые участки кожи.

Необходимо использовать защитную одежду, перчатки и очки.

Если состав или его компоненты случайно попали в глаза, органы дыхания или на кожные покровы немедленно промойте теплой водой и обратитесь к врачу.

Компоненты А и В являются пожароопасными – не разрешается курить, работать с открытым огнем и пользоваться электронагревательными приборами вблизи места хранения материала и производства работ.

При работе в закрытых помещениях важно обеспечить соответствующую вентиляцию во время нанесения и высыхания покрытия.

В жидком состоянии компоненты А и В могут загрязнять водные источники, их нельзя сливать в сточную канализацию и водоемы, а также недопустимо их проникновение в почву.

ОЧИСТКА ИНСТРУМЕНТА:

Для снятия не затвердевшего материала с инструмента использовать органический растворитель.

Застывший состав можно снять только механически. Вымыть руки и незащищенные участки кожи теплой водой с мылом.

ФАСОВКА:

Ёмкости по 25 кг

soom.ru

8.12. Покрытия полов. Эпоксидные и полиуретановые мастичные покрытия

8.12. Эпоксидные и полиуретановые мастичные покрытия

8.12.1. Эпоксидные и полиуретановые мастичные покрытия рекомендуется применять в производственных помещениях, к которым предъявляются повышенные требования по чистоте с учетом допустимых эксплуатационных воздействий, приведенных в табл. 1, 2, 3 Приложения 1. При этом для уменьшения скользкости рекомендуется выполнять покрытия с шероховатой или текстурированной поверхностью, а в помещениях, в которых расположено электрооборудование, выходящее из строя при образовании искр от статического электричества, эпоксидные и полиуретановые мастичные покрытия следует предусматривать антистатическими.

8.12.2. Эпоксидные и полиуретановые мастичные покрытия могут быть выполнены по бетонному подстилающему слою в полах по грунту и по железобетонному перекрытию (рис. 14).

8.12.3. Толщину покрытий следует назначать в зависимости от интенсивности механических воздействий (Раздел I, табл. 2).

8.12.4. Эпоксидные и полиуретановые мастичные покрытия полов следует выполнять по тщательно подготовленной поверхности стяжки из бетона класса не ниже В15 и влажности ее не более 5%. Поверхность стяжки перед нанесением мастичных составов следует отфрезеровать или подвергнуть дробеструйной обработке, или, по крайней мере, отшлифовать мозаично-шлифовальной машиной с алмазными дисками и обеспылить.

8.12.5. Выполненные в процессе изготовления бетонного подстилающего слоя деформационно-усадочные швы следует заделать до начала нанесения полимерного покрытия эпоксидной шпаклевочной композицией (в полах, эксплуатирующихся при постоянной температуре) или полиуретановой эластичной композицией (в полах, при эксплуатации которых возможны изменения температуры при небольшой амплитуде колебаний). При эксплуатации покрытий с резкими и значительными колебаниями температуры рекомендуется заделать деформационно-усадочные швы эпоксидной шпаклевочной композицией, выполнить полимерное покрытие и нарезать температурно-деформационные швы в продольном и поперечном направлении с шагом от 3 до 6 м с заделкой их полиуретановой композицией.

8.12.6. Эпоксидные и полиуретановые мастичные покрытия рекомендуется выполнять из компаундов заводского изготовления, имеющих гигиеническое заключение и пожарный сертификат — «Диапол-320» (ТУ 2257-003-27576372-2000), «ФЕАС» (ТУ 2257-001-06085062-97), «Ризопокс-5010» (ТУ 2257-001-43548961-2002) и др.

8.12.7. Нанесение покрытий полов может осуществляться методом «налива» и методом «послойной технологии».

8.12.8. Технология устройства наливных эпоксидных мастичных покрытий включает заделку трещин и выбоин в бетонной стяжке шпаклевочными составами марки «Диапол-210» (ТУ 2257-008-27576372-2000) или «Диапол-220» (ТУ 2257-009-27576372-2000), грунтовку (валиком) поверхности стяжки грунтовочными составами марки «Диапол-110» или «Диапол-112» (ТУ 2257-007-27576372-2000), нанесение методом налива с разравниванием калибровочной раклей основного слоя толщиной 1,5 — 3 мм из композиции марки «Диапол-310» (ТУ 2257-002-27576372-2000) и лицевого слоя толщиной 1 — 2 мм из композиции марки «Диапол-320» (ТУ 2257-003-27576372-2000). С целью устранения образования воздушных пузырей в процессе нанесения лицевого слоя следует выполнять прокатку наносимого покрытия игольчатым валиком.

8.12.9. При повышенных требованиях к ровности и гладкости покрытий перед нанесением лицевого слоя следует отшлифовать поверхность основного слоя мозаично-шлифовальной машиной с алмазными дисками и обеспылить.

8.12.10. Нанесение каждого слоя осуществляется через 12 — 24 часа после нанесения предыдущего. При выполнении работ температура воздуха на уровне пола, температура нижележащего слоя и укладываемых материалов должна быть не ниже +15 °C.

8.12.11. Метод «послойной технологии», применяемый при изготовлении покрытий полов, подвергающихся механическим воздействиям «слабой» интенсивности, отличается от метода «налива» технологией изготовления основного слоя. При данном методе на огрунтованную поверхность стяжки валиком наносится слой ненаполненной окрашенной композиции «Диапол-310» (ТУ 2257-002-27576372-2000) и осуществляется сплошная засыпка поверхности промытым и просушенным кварцевым песком. После отверждения композиции излишки песка удаляются и осуществляется нанесение нового слоя композиции и новая засыпка поверхности пола песком. После набора основным слоем необходимой толщины проводят нанесение последнего слоя композиции, а затем выполняют методом «налива» лицевой слой.

8.12.12. Монолитные покрытия с повышенными эстетическими характеристиками получают методом разбрасывания по незатвердевшей поверхности лицевого слоя покрытия метилметакрилатных или поливинилхлоридных «чипсов» и последующего нанесения валиком 1 — 2 слоев полиуретанового бесцветного лака.

8.12.13. При изготовлении монолитных покрытий с шероховатой поверхностью рекомендуется выполнить основной слой методом «послойной технологии» и нанести отделочное лакокрасочное покрытие из эпоксидной краски марки «Ризопокс-4610» (ТУ 2257-008-43548961-2002).

8.12.14. При изготовлении монолитных покрытий с текстурированной поверхностью рекомендуется выполнить основной слой методом «послойной технологии» или методом «налива», нанести валиком лицевой слой из тиксотропной полимерной композиции «Диапол-360» (ТУ 2257-006-27578372-2000) с последующей прокаткой этого слоя специальным валиком для получения текстурированной поверхности.

8.12.15. Технология изготовления антистатических покрытий включает изготовление электроотводящего контура путем приклейки по периметру помещения и в продольном и поперечном направлениях с шагом 3 — 6 м самоклеящихся медных лент или лент из графитового волокна, подключение данного контура к системе заземления здания, нанесение валиком электропроводной грунтовки и методом налива антистатического покрытия с удельным поверхностным электросопротивлением — Ом из эпоксидного компаунда марки «ФЕАС-А» (ТУ 2257-001-06085062-97).

8.12.16. Область применения, конструкции и технология нанесения полиуретановых мастичных покрытий аналогичны эпоксидным. Для применения могут быть рекомендованы: грунтовка марки «Праймер 1101» (ТУ 2312-008-10861980-01), полиуретановой композиция марки «Полиплан 1001» (ТУ 5772-005-10861980-01), полиуретановый полуматовый лак «Финишлак 1105» (ТУ 2311-047-10861980-01), а также токопроводящая грунтовка марки «Праймер 1102» (ТУ 2312-008-10861980-01) в комплекте с токопроводящей полиуретановым композицией для устройства антистатических покрытий пола марки «Полиплан 1002» (ТУ 5772-005-10861980-01). Для покрытий полов на объектах ядерной энергетики и других подобных производств рекомендуется использовать композицию марки «Полиплан 1004» (ТУ 5772-005-10861980-01).

8.12.17. Хождение по эпоксидным и полиуретановым мастичным покрытиям допускается через 24 часа после нанесения последнего слоя, а полная эксплуатация — после 7 суток воздушной выдержки при температуре не ниже +15 °C. Во избежание образования на поверхности ряби и липкости в период нанесения покрытия и воздушной выдержки полы следует защищать от сквозняков, воды и конденсирующейся влаги.

aldeck.ru

Промышленные полы. Подготовка, обеспыливание и упрочнение

Научно-технический прогресс диктует определенные требования к современным производственным помещениям. В особенности это относится к полам, которые в отличие от потолков и стен подвергаются механическим нагрузкам, связанным с производством, перемещением и хранением продукции, а также находятся под разрушающим воздействием химически агрессивных веществ. Помимо этого, полы должны соответствовать многочисленным функциональным требованиям — таким, как беспыльность, токопроводимость, отсутствие скольжения, легкость в уходе, эстетичный вид и т.д.

Комплексным решением данных вопросов является использование покрытий полов из полимерных композиций на основе эпоксидных, полиуретановых и метакрилатных составов. Опыт применения таких покрытий на протяжении десятков лет в странах Запада показал их высокую долговечность, надежность, удобство в эксплуатации, а также относительную дешевизну (последний фактор на нашем рынке зачастую является решающим).

После непродолжительной эксплуатации на поверхности бетонных полов, выполненных традиционными методами, появляются трещины и выбоины. Происходит быстрое замасливание поверхности, уборка таких полов затруднена. Одновременно с этим, ремонтопригодность цементосодержащих покрытий очень низка.

Большое количество стыковочных швов, низкая ударопрочность, длительные сроки производства работ исключают широкое использование в качестве покрытий большинства видов керамической плитки. Применение химически стойкой плитки обходится дорого, и кроме того, темпы устройства полов на основе химически устойчивой плитки низки, если укладка плитки выполняется традиционными методами с укладкой на клей. Альтернативный метод устройства химически стойких и кислотоупорных плиточных полов методом «виброукладка» данный метод в ряде случаях применяется в промышленности при устройстве промышленных полов, с умеренными и высокими нагрузками как пищевая промышленность, фармацевтические предприятия, пивоваренные заводы. Выбор технологии виброукладки обусловлен прежде всего эстетическим внешним видом, когда требуется создание и воплощение дизайнерских решений.

Приведенная ниже таблица показывает, насколько широка область применения полимерных покрытий в промышленности:

Фирмой «Экспресспол» применяются материалы для устройства промышленных полов, основой которых является высококачественное сырье известных производителей в данной области (фирм SHELL, DOW, Bayer и ряда российских производителей). Эпоксидные смолы, вступая в реакцию с отвердителями, обеспечивают высокую механическую прочность, твердость и химическую стойкость готовому покрытию пола. Реакционно способные пластификаторы, отверждаясь, образуют вместе с эпоксидными смолами и отвердителями прочную трехмерную полимерную систему, снижают вязкость, повышают эластичность полимерного материала и тем самым существенно уменьшают вероятность образования трещин.

Для переработки сырья и приготовления материала применяется современное импортное высокотехнологичное диспергирующее оборудование. За счет высоких скоростей рабочий орган дисольвера — косозубая фреза — создает большие сдвиговые усилия. Это позволяет быстро и эффективно вести дезагрегацию пигментов и наполнителей, проводя весь цикл диспергирования: вытеснение воздуха, смачивание частиц пигментов и наполнителей и адсорбцию на них компонентов связующего, равномерное распределение твердых частиц с образовавшимися на них межфазными слоями в объеме пленкообразователя.

Устройство упрочненных полов под нанесение наливных промышленных полов.

Компания «Эспресспол» применяет широкий спектр высококачественных материалов: пропитывающие составы, грунтовки, шпатлевки; составы для саморазравнивающихся покрытий; составы, оставляющие возможность наполнения; составы для высоконаполненных (тровелируемые) покрытий; непигментированные массы — тиксотропные краски — матирующие лаки.

Компания «Эспресспол» применяет широкий спектр высококачественных материалов: пропитывающие составы, грунтовки, шпатлевки; составы для саморазравнивающихся покрытий; составы, оставляющие возможность наполнения; составы для высоконаполненных (тровелируемые) покрытий; непигментированные массы — тиксотропные краски — матирующие лаки.

Для выполнения работ в нестандартных условиях применяются материалы, наносимые на основания повышенной влажности, гидроизоляционные — для вертикальных и горизонтальных поверхностей, составы для выполнения ремонта бетонного основания, материалы для антикоррозийной защиты бетона и металла, для устройства температурных и деформационных швов, для декоративных покрытий с чипсами и цветным песком. В зависимости от конкретных требований составы могут модифицироваться: уменьшается минимальная температура нанесения, сокращается или удлиняется время жизни состава, подбирается любой цвет покрытия, регулируется текучесть, изменяется степень наполнения материала и т.д. Удобная упаковка материала с точно дозированными компонентами позволяет избежать ошибок при смешивании на строительной площадке, исключает необходимость дополнительных операций, обеспечивает быстроту укладки с малыми трудовыми затратами. В материалах полностью отсутствует растворитель, что благоприятно сказывается не только на условиях выполнения работ и окружающей среде, но и практически исключает усадку покрытия при отверждении и уменьшает вероятность трещинообразования. Данный факт существенно улучшает свойства готового покрытия, прежде всего долговечность.

Основные материалы имеют незначительную степень наполнения состава и невысокую удельную плотность (в отличие от большинства полимерных материалов для полов, присутствующих на отечественном рынке). Простейший пример наглядно показывает, насколько важен данный показатель. Так, для получения покрытия толщиной 3 мм требуется 4,8 кг «стандартного» материала с плотностью 1,6 кг/л, а материала «диапол-320ТМ«, плотность которого составляет 1,24 кг/л, — всего 3,7 кг. Если учесть, что «диапол-320ТМ» допускает введение до 20% наполнителя, то для получения покрытия толщиной 3 мм требуется 3,3 кг материала и 0,7 кг песка. В итоге получается: материал с плотностью 1,6 кг/л — 4,8 кг; «диапол-320ТМ» — 3,7 кг; «диапол-320ТМ» с 20% наполнением — 3,3 кг и 0,7 кг соответственно.

Таким образом достигается значительная экономия: при выборе материала с невысокой степенью наполнения приобретается не песок и тальк по цене эпоксидного материала, а оплачивается только реальная стоимость.

Следует также отметить, что цены на материалы значительно ниже цен на продукцию аналогичного качества.

По мнению специалистов фирмы «Экспресспол», выполнение качественных покрытий достигается благодаря соблюдению следующих основных принципов: выбор конструкции для выравнивание пола с учетом условий эксплуатации и состояния основания; качественные материалы, соответствующие предъявляемым требованиям; строгое соблюдение технологии производства работ, наличие высокопроизводительного оборудования и квалифицированного персонала.

Исходя из вышеперечисленных принципов, компания «Эспресспол» практикует комплексный подход в работе с заказчиками, заключающейся в технической помощи при определении типа покрытий и в процессе выполнения работ. Компания предоставляет рекомендации по выбору оптимальной конструкции покрытия в зависимости от существующего или выполняемого оснований и условий эксплуатации. Организует обучение персонала заказчика технологии выполнения работ (при необходимости — осуществление шеф-монтажа), консультации при проведении работ на сложных объектах. Выдает также рекомендации по применению специальных составов, необходимых для выполнения работ в нестандартных условиях. Оказывает помощь в подборе оборудования, необходимого для подготовки основания (дробеструйные, фрезеровальные и шлифовальные машины, промышленные инструменты). Обеспечивает условия для нанесения покрытий (теплогенераторы, осушители воздуха и пр.), поставку профессионального инструмента и оснастку для выполнения всего перечня работ.

Выравнивание пола под промышленные полы.

Материалы для полимерных покрытий пола, применяемые кампанией «Эспресспол», известны в России — более 10 лет. За это время на их основе выполнено несколько сотен тысяч квадратных метров полимерных покрытий на объектах в различных областях производства, в том числе на ПКФ «Дарида», АП «Криница» (Минск), в автоцентре «Тойота-Отрадное» (Москва), на станции технического обслуживания страхового общества «Россия» (Москва), на электродном заводе РАО «Газпром» (Смоленская область).

События, произошедшие в экономике за последнее время, подтолкнули многие фирмы и организации пересмотреть свои стратегические планы и искать новые возможности для реализации своего потенциала в других секторах рынка. Материалы для устройства промышленных полов, обладающие универсальными свойствами, позволяют организациям, думающим о своем завтрашнем дне, открыть новое направление без крупных капиталовложений, а экономным хозяевам сделать собственными силами качественный и относительно недорогой пол.

expresspol.ru

RU.71.ТЦ.01.015.Е.000012.06.15 Саморазравнивающееся эпоксидное покрытие пола марки «Диапол

- Номер свидетельства

- RU.71.ТЦ.01.015.Е.000012.06.15

- Дата

- 24.06.2015

- Кем выдано

- Управление по Тульской области

- Типографский номер бланка

- 202524

- Продукция

- Саморазравнивающееся эпоксидное покрытие пола марки «Диапол — 320»

- Изготовлена в соответствии с документами

- ТУ 2257-003-43548961-2011, РЦ

- Изготовитель (производитель)

- ООО «СМТ Продукт», 301280, Тульская область, Киреевский район, г. Болохово, ул. Соловцова, д. 7 (Российская Федерация)

- Получатель

- ООО «СМТ Продукт», 301280, Тульская область, Киреевский район, г. Болохово, ул. Соловцова, д. 7 (Российская Федерация)

- Продукция соответствует

- Единым санитарно-эпидемиологическим и гигиеническим требованиям к товарам, подлежащим санитарно-эпидемиологическому надзору (контролю), утвержденным решением Комиссии таможенного союза от 28.05.2010г. № 299

- Область применения

- (ПРИЛОЖЕНИЕ)для устройства полов в системах покрытий пола на предприятиях легкой, пищевой, табачной, радиоэлектронной и фармацевтической промышленности, в сельскохозяйственном производстве, на объектах машиностроения, коммерческой недвижимости, жилищно-коммунального хозяйства, а также логистических центрах, спорткомплексах, на авторемонтных предприятиях, почтовых тероминалах и закрытых автостоянках. В производственных, складских, офисных, технических и прочих типах помещений

- Протоколы исследований

- протокол лабораторных испытаний АИЛЦ ФБУЗ «Центр гигиены и эпидемиологии в Тульской области» от 05.05.2015 г. № 3462-НП/351 , аттестат аккредитации № РОСС RU.0001.510139, действителен до 02.03.2016 г., экспертное заключение ФБУЗ «Центр гигиены и эпидемиологии в Тульской области» № 05/1450-15-29-02 от 12.05.15г.

- Этикетка

- в соответствии с Едиными санитарно-эпидемиологическими требованиями к товарам, подлежащим санитарно-эпидемиологическому надзору (контролю), утв. решением Комиссии Таможенного союза от 28.05. 2010 г. № 299

- Гигиеническая характеристика

допустимый уровень миграции в воздушную среду, мг/куб. м Дибутилфталат 0,10 Диоктилфталат 0,02 Ксилол 0,10 Фенол 0,003 Формальдегид 0,01 Эпихлоргидрин 0,04

Все данные получены с сервера поиска по Реестрам Роспотребнадзора и санитарно-эпидемиологической службы России

e-ecolog.ru

| Общая информация о модели | |

|---|---|

| Название фирмы-производителя этого автомобиля | Mercedes-Benz |

| Серия | C |

| Модель | C 320 |

| Код | — |

| Поколение | — |

| Начало выпуска | 2004 |

| Тип кузова | седан |

| Привод | RWD (задний) |

| Количество мест | 5 |

| Количество дверей | 4 |

| Снаряжённая масса | 1555 кг 3428.19 lb |

| Распределение массы | — |

| Габаритные размеры | |

| Длина | 4527.00 мм 178.2283 in 14.8524 ft |

| Ширина | 1727.00 мм 67.9921 in 5.6660 ft |

| Высота | 1426.00 мм 56.1417 in 4.6785 ft |

| Колесная база | 2714.00 мм 106.8504 in 8.9042 ft |

| Колея передняя | 1506.00 мм 59.2913 in 4.9409 ft |

| Колея задняя | 1475.00 мм 58.0709 in 4.8392 ft |

| Дорожный просвет/клиренс | — |

| Характеристики двигателя | |

| Производитель двигателя | Mercedes-Benz |

| Код двигателя | — |

| Объём двигателя | ~ 3.2 л 3199 куб. см |

| Количество цилиндров | 6 |

| Расположение цилиндров | V-образное |

| Количество клапанов на цилиндр | 3 |

| Диаметр цилиндра | 89.90 мм 3.5394 in 0.2949 ft |

| Ход поршня Расстояние, проходимое поршнем от верхней до нижней мертвой точки. | 84.00 мм 3.3071 in 0.2756 ft |

| Степень сжатия | 10.00:1 |

| BMEP | — |

| Способ наполнения цилиндра свежим зарядом | атмосферный |

| Газораспределительный механизм | — |

| Смазочная система | мокрый картер |

| Коренные подшипники | — |

| Система охлаждения | жидкостная |

| Интеркулер | нет |

| Расположение двигателя | впереди |

| Ориентация двигателя | продольная |

| Система питания | EFI (впрыск топлива под электронным управлением) |

| Каталитический конвертер | есть |

| Максимальная мощность | — |

| Максимальная мощность при об/мин | — |

| Максимальный крутящий момент | — |

| Максимальный крутящий момент при об/мин | — |

| Максимальная скорость | 249 км/ч 154.72 миль/ч |

| Максимальные обороты | — |

| Динамические показатели | |

| 0 — 60 миль/ч | — |

| 0 — 100 км/ч | 7.70 с |

| Время прохождения четверти мили | — |

| Коэффициент аэродинамического сопротивления (Cd/Cx/Cw) | — |

| Площадь лобовой поверхности (A) | — |

| Площадь сопротивления (CdA) | — |

| Топливно-экономические показатели | |

| Объём топливного бака | 62.00 л 16.38 US gal 13.64 UK gal |

| Расход топлива — городской цикл | — |

| Расход топлива — загородный цикл | — |

| Расход топлива — комбинированный | — |

| Выброс CO2 | — |

| Прочая информация | |

| Передняя подвеска | стабилизирующая штанга пружины винтовые независимая Макферсон |

| Задняя подвеска | стабилизирующая штанга пружины винтовые независимая многорычажная подвеска |

| Коробка передач/трансмиссия | механическая |

| Количество передач | 6 |

| Передаточное отношение последней передачи | 0.84:1 |

| Передаточное отношение главной пары | 3.27:1 |

| Передние тормоза | вентилированные диски |

| Задние тормоза | диски сервоусилитель ABS (антиблокировочная система) |

| Передние тормозные диски | — |

| Задние тормозные диски | — |

| Передние колесные диски | 7J x 16 |

| Задние колесные диски | 7J x 16 |

| Размер передних шин | 205/55 R 16 |

| Размер задних шин | 205/55 R 16 |

| Минимальный диаметр поворота | 10.80 м 425.1968 in 35.4331 ft |

| Рулевое управление | реечное (с усилителем) |

| Повороты руля от упора до упора. | — |

erdk.org

pba-320

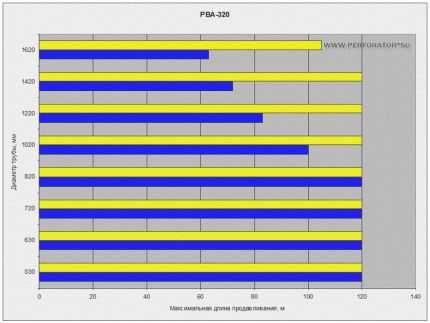

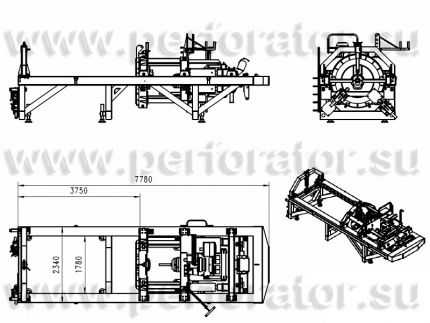

| Прессовая буровая установка PERFORATOR РВА-320 предназначена для выполнения высокоточной бестраншейной прокладки стальных футляров методом горизонтального шнекового бурения (ГШБ) диаметром от 325 до 820мм на длину до 100м, Ø1020мм на длину до 80м, Ø1220мм на длину до 70м, Ø1420мм на длину до 60м, Ø1620мм на длину до 50м и Ø1720мм на длину до 40м. Укомплектованная дополнительным оборудованием установка так же позволяет производить работы по прокладке труб ПНД и ВЧШГ методом ГНБ. Установка PBA-320 может быть укомплектована полыми шнеками, что позволяет производить прокладку футляров без приёмного котлована (так называемая «прокладка в глухую»). Отклонение от заданного направления при проведении работ не более 30мм. Оборудование позволяет добиться абсолютно точной и прямолинейной прокладки трубопровода без провисов рабочей трубы, что особенно важно для самотёчной канализации. Прессовая буровая установка PERFORATOR РВА-320 это самая мощная серийная установка. Колоссальное усилие продавливания и повышенный крутящий момент (до 100кНм) позволяют прокладывать трубы почти всех требуемых в городах и мегаполисах диаметров от 325мм до 1620мм даже в очень сложных грунтах. |

|

||||||||||||||||||||||||

|

Зависимость длины от диаметра прокладываемой трубы и типа грунта: |

|||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||

|

Технические характеристики шнековой буровой установки PERFORATOR РВА-320:

|

|

Более подробную информацию и консультацию по оборудованию Вы можете получить по тел. в Москве +7(499)608-0851

или по электронной почте через форму на сайте.

perforator.su

П320 калибратор программируемый

Калибратор программируемый П320; купить калибратор программируемый П 320; цена калибратора программируемого П-320; купить дешевле калибратор программируемый П320; купить дешевле П 320; технические характеристики П-320.

НАЗНАЧЕНИЕ КАЛИБРАТОРА П320

Калибратор программируемый П 320 с ручным и программным управлением предназначен для применения в автоматизированных поверочных установках, а также, как самостоятельный прибор для поверки аналоговых и цифровых приборов на постоянном токе.

Прибор настольного типа, переносной.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КАЛИБРАТОРА П320

Калибратор П320 обеспечивает:

— выдачу калиброванных напряжений в диапазоне от 10-5 В до 103 В;

— выдачу калиброванных токов в диапазоне от 10-9 А до 10 -1 A;

— дистанционное (программное) управление, включая установку предела и уровня выходного параметра;

— управление уровнем выходного параметра осуществляется в двоично-десятичном коде 8-4-2-1.

Пределы допускаемых основных погрешностей калиброванных напряжений и токов, а также пределы допускаемых погрешностей относительного значения калиброванных напряжений и токов должны быть равны значениям.

Пределы калиброванных напряжений (токов) | Пределы погрешности относительно значения калиброванных напряжений (токов) | Пределы допускаемой основной погрешности калиброванных напряжений (токов) |

100 мВ 1 В 10 В 100 В от 100 В до 600 В свыше 600 В 1 мА 10 мА 100 мА | ± (0,04·Uk+10) мкВ ± (20·UK + 10) мкВ ± (10·Uk + 40) мкВ ± (30·Uk+ 500) мкВ ± (0,03·Uk+ 5) мВ ± (0,04·Uk+ 5) мВ ± (0,02·Ik+0,01)мкА ± (0,05·Ik+0,1) мкА ± (0,05·Ik + 1) мкА | ± (0,05·Uk+10) мкВ ± (30·Uk + 10) мкВ ± (20·Uk + 40) мкВ ± (40·Uk +500) мкВ ± (0,04·Uk+ 5) мВ ± (0,05·Uk+ 5) мВ ± (0,06· Ik+0,01) мкА ± (0,1· Ik +0,01) мкА ± (0,1· Ik + 1) мкА |

Примечание:

1. Uk (Ik) — безразмерная величина, численно равная значению калиброванного напряжения в мВ на пределе 100 мВ, в В — на остальных пределах (значению калиброванного тока в мА).

2. Пределы допускаемой основной погрешности указаны при условии калибровки прибора по нормальному элементу класса 0,001 и для нагрузки, не превышающей 10% допустимой.

3. Предел допускаемой основной погрешности должен сохраняться в течение не менее 2 часов после калибровки. Калибратор имеет защитное устройство от перегрузок и ограничитель уровня выходного напряжения (тока).

Температура окружающего воздуха, оС | от + 10 до + 35 |

Относительная влажность при 25 оС, % | 80 |

Габаритные размеры калибратора П 320, мм | 488х535х250 |

Масса калибратора П-320, кг | 26 |

ooobvs.ru