✅ Роторный экскаватор принцип работы

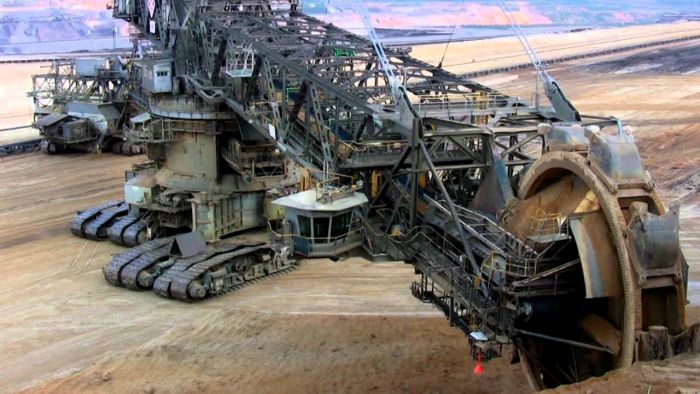

Роторный экскаватор – это машина, которая сегодня используется в большом количестве областей. Растущий спрос на данную установку существует из-за большого количества преимуществ, которыми обладает конструкция. Сегодня расскажем не только об областях применения и преимуществах данного аппарата, но еще рассмотрим классификации агрегатов и продемонстрируем фотографии самого большого из них.

Классификация машин и агрегатов

Многоковшовые экскаваторы различаются устройством и техническими способностями. В зависимости от выполняемых функций они бывают вскрышными и добычными. И первыми, и вторыми проводится разработка грунта. По направлению рабочего поля их делят на модели продольного или радиального копания. На участках разной сложности могут меняться способы подхода ковшей к грунту: удаляется порода, вынимается земля верхним или нижним черпанием.

Существуют роторы специального траншейного типа:

- плужно-роторный, движущийся в одном направлении;

- быстроходный траншейный комплекс военного назначения;

- шнеково-роторный.

Для открытых разработок идеальный вариант – поворотный (карьерный) экскаватор.

По способу передвижения они объединяются в две крупные группы: самоходные (на гусеницах и рельсах) или навесные (прикреплённые к трактору тягачу).

Характеристики агрегатов

Роторные экскаваторы и их устройство включает в себя характеристики, которые и выступают в качестве решающих факторов при выборе данной машины для совершения копательных работ на карьерах и других областях добычи полезных ресурсов.

Выделим несколько важных характеристик:

- Диаметр каждого колеса конструкции. Они достигают диаметра до 18 метров.

- Вместимость ковшей в аппарате. Каждый из них способен вместить в себя ресурсов объемом в 1600 литров.

- Примерный показатель производительности. Ковши роторного экскаватора способны выдавать показатель в 10.000 м³/ч в области производительности.

- Высота, на которой происходит разработка. Устройство способно продуктивно работать на высоте до 33 метров.

- Глубина, на которую уходят ковши. Максимальная глубина, на которой способны работать агрегаты средних размеров достигают 5 метров.

Это основные характеристики машин, которые все чаще используются в крупных проектах по добыче и осваиванию месторождений полезных ископаемых.

Важно то, что показатели характеристик роторных экскаваторов могут меняться в зависимости от конкретных моделей и марок.

Области применения и работоспособность

Роторный траншейный экскаватор востребован в строительстве газопроводов, канализационных и коллекторных коммуникаций, при прокладке подземных систем связи на километровые расстояния, при рытье неглубоких котлованов. Им удобно проводить выемку земли на раскопках или масштабных ремонтных, при спасательных операциях.

Открытый песчаный или глиняный карьер и роторный экскаватор не мыслятся по отдельности. Машина способна добывать и отгружать сыпучие вещества высоты до 25 м и на 5 метровой глубине. Используются они и при прямой разработке угольных забоев, когда надо вскрыть почвенный пласт, отгрузить готовую продукцию или отвалить породу.

Используются они и при прямой разработке угольных забоев, когда надо вскрыть почвенный пласт, отгрузить готовую продукцию или отвалить породу.

Главная общая особенность всех экскаваторов данного типа — возможность бесперебойного круглосуточного эксплуатирования с высокими показателями производительности, применение в труднодоступной местности. Климатические условия, повышение или понижение температурного режима не влияют на качество. Подобный цикл выгоден при добыче рудных ископаемых, природных строительных материалов. Экономятся финансы, благодаря конструкции ковшей минимизируются потери во время погрузки.

Цепные и роторные траншейные экскаваторы

Траншейный экскаватор — это узкоспециализированная землеройная техника продольного копания. Используется она практически во всех отраслях промышленности, в сфере обороны и мелиорации. По устройству рабочий орган на базовом транспортном средстве может быть установлен стационарно или в съемном варианте. Модульная техника выпускается в небольших количествах. Как правило, роторный траншейный экскаватор стоит на вооружении инженерных подразделений силовых структур (ПЗМ, БАТ-М). Съемные агрегаты более популярные, так как имеют широкие возможности. Современные тягачи и тракторы практически всегда оснащены валом отбора мощности и универсальным кронштейном, что позволяет их использовать в комплексе с навесным экскаватором. Однако мощность прицепных устройств ограничена. Большая эффективность работы достигается при использовании модульных ЭТР.

Как правило, роторный траншейный экскаватор стоит на вооружении инженерных подразделений силовых структур (ПЗМ, БАТ-М). Съемные агрегаты более популярные, так как имеют широкие возможности. Современные тягачи и тракторы практически всегда оснащены валом отбора мощности и универсальным кронштейном, что позволяет их использовать в комплексе с навесным экскаватором. Однако мощность прицепных устройств ограничена. Большая эффективность работы достигается при использовании модульных ЭТР.

Сходства и различия конструкций

Принцип действия и устройство роторных экскаваторов у большинства механизмов одинаковые. Они представляют единую систему и состоят из поворотной платформы, к которой крепятся важные узлы: ходовая часть, кабина с пультом управления, надстройка с мачтами, отвальная и роторная стрелы с конвейерной лентой.

Разница бывает существенной только в:

- количестве ковшей, диаметре круга, к которому они крепятся;

- длине стрелы;

- размещении надстройки;

- метраже отвала, его поворотах и в тоннаже противовеса;

- мощности двигателя;

- способах разгрузки ковшей (от центробежной силы или от тяжести) и в передвижении.

Существуют незначительные отличия модификаций, выраженные в ковшовой вместительности, глубине, высоте копания. Они сказываются на том, как используют агрегаты.

Преимущества применения подобных агрегатов

Выделим несколько объективных преимуществ, из-за которых все большое количество крупных предприятий, занимающихся добычей, делают выбор в пользу таких машин:

- Высокий уровень производительности. Она достигает более 10.000 м³/ч.

- Надежность всей конструкции. Она редко ломается, а ее починка возможна на месте.

- Способность работать в разном климате. Стабильно выполнять свою задачу установка может как в жару, так и в сильный мороз. Данный фактор расширяет области применения аппаратов.

- Осуществление работ на разной высоте. Капать можно на высоте, которая превышает уровень самой установки, или находится ниже его.

- Длина стрелы. Это позволяет работать ему в стационарном положении.

- Долгота непрерывной работы. В течение нескольких суток установка способна функционировать без остановки.

Это лишь начальный список положительных черт, но их получение сопровождается высокой стоимостью.

Технические параметры агрегатов

Характеристики видов и моделей отличаются цифровыми показателями. За основу можно взять средние или конкретные числа, но каждый вид оборудован телескопической (складывающейся) или стационарной стрелой, на конце которой вращается ротор. Закрепляется её положение при помощи лебёдки и тросов, пропущенных между полиспастами на мачтах. С противоположной стороны устроена аналогичная отвальная стрела. Механизм их опускания и поднимания проходит по одинаковой схеме, угол зависания регулируется противовесами. Эти части все вместе образуют надстройку, способную поворачиваться вокруг оси на 360°. Это значительно расширяет возможности добычи. Узел разгрузки (конвейер) имеет автономную поворотную механику с углом отклонения 270°, что упрощает прокладку подъездных путей для транспорта. Принцип работы карьерных и траншейных агрегатов почти идентичен.

Мировые роторные экскаваторы-монстры

Большой горный комбайн работает в Германии близ Кёльна на шахте «Гамбах». Bagger 288 имеет высоту 94 метра и длину 220 м. Огромное колесо диаметром 32 м весит 13 500 т, закреплено на 60-метровой стреле. Производительность гигантского роторного экскаватора – 245 тысяч м 3 в сутки. Способен выкапывать уголь с глубины 100 м. Передвигается по поверхности на 12 гусеницах. Их размеры (высота 3, ширина 3,5, длина 15 метров) рассчитаны в соответствии с общим весом.

Обслуживается чудо техники бригадой из 5 человек. Работа на одном месторождении продолжается до тех пор, пока будет целесообразной и выгодной. Главная трудность – при перемещении удерживать равновесие ротора и правильное направление, чтобы избежать раскачки. Кроме того, очень важно выбирать ровную поверхность.

Конкурировать со своим сородичем может Bagger 293. Он построен в 1995 году для формирования карьеров, работает непрерывно по 3–5 суток. Входит в Книгу рекордов как обладатель крупнейшего механизма.

Людей не перестаёт удивлять, как это работает. Оказывается, достаточно просто соблюдать правила техники безопасности, владеть инженерными знаниями, и обслуживание подобных агрегатов не составит труда.

Достоинства использования налицо. Длительный срок эксплуатации (60–70 лет), огромнейшие объёмы работ и количество выполняемых функций быстро окупают затраты на строительство, техническую поддержку.

Особенности роторных экскаваторов

Все экскаваторы, имеющиеся на рынке спецтехники подразделяются на одноковшовые и многоковшовые модели. Первые применяются в основном на строительных площадках. Они относятся к машинам одного цикла, то есть выполняют определённую работу за единицу времени.

Вторые используются в горнодобывающей промышленности, разработках полезных ископаемых, разработке песка из карьеров. Они относятся к технике непрерывного действия, соответственно обладают большей производительностью по сравнению с одноковшовыми моделями. Землеройная техника непрерывного действия разделяется на машины роторного и цепного действия. Рассмотрим роторный экскаватор.

Рассмотрим роторный экскаватор.

Классификация траншейных экскаваторов

Землеройная техника подразделяется на несколько категорий. Чтобы четко ее классифицировать, берут во внимание несколько параметров.

По типу рабочего органа:

- Роторные. Представляют собой аналог колеса, на ободе которого закреплены режущие элементы. Ротор держится на дышле, закрепленном в шарнирном соединении транспортного средства.

- Цепные. Состоят из бесконечной цепи, определенным образом закрепленной на несущей конструкции.

По типу рабочих элементов:

- Ковшовые. Ковш траншейный представляет собой резервуар, предназначенный для забора породы и поднятия ее на поверхность.

- Режущие. На основании подвижного инструмента закрепляются скребки, зубья, резцы. Используются для разрушения плотного грунта (бетона, асфальта, вечной мерзлоты, скалы).

- Комбинированные. Сочетают в себе ковшовые и режущие элементы. Применяются при работе на местности с непостоянными свойствами грунта.

По предназначению:

- Траншейные. Используются для прокладки траншей с ровным дном.

- Дренажные. Предназначаются для создания дренажных канав различной конфигурации.

- Канальные. Используется максимально широкий траншейный ковш для экскаватора, чтобы создавать широкие каналы в один проход.

По типу шасси базового устройства:

- Гусеничные. Как правило, используется ходовая часть от средней и тяжелой техники.

- Колесные. Для получения нужного результата производители ставят землеройные приспособления на машины с полным приводом.

По ширине канавы:

- Узкотраншейные. Применяются для прокладки кабелей и водопроводов в частном секторе. Делают канаву шириной 14-30 см. К такой категории техники относятся экскаваторы траншейные цепные ЭТЦ 1609.

- Широкотраншейные. Используются для строительства каналов, изготовления дренажа и кюветов. Ширина захвата составляет 31-80 см.

По способу соединения с тягачом:

- Навесные.

Жестко фиксируются с кронштейном ходового агрегата. Не имеют опоры на грунт.

Жестко фиксируются с кронштейном ходового агрегата. Не имеют опоры на грунт. - Прицепные. Базируются на шасси, рама которого имеет сцепление с прицепным устройством тягача.

По типу привода траншейные экскаваторы подразделяются на электрические, механические и гидравлические. Наиболее производительными считаются агрегаты с комбинированным приводом для экскаватора.

Конструктивные особенности

Роторные машины различаются устройством ходовой части. В частности, модели изготавливаются на гусеничном или рельсово-шагающем ходу. Высокая производительность техники, является не единственным достоинством роторных машин. Непрерывный рабочий цикл, делает эксплуатацию техники более выгодной в финансовом плане. Стоит отметить, лучшее опорожнение ковшей и минимальное количество потерь разрабатываемого грунта.

У рассматриваемых моделей, ковши расположены на большом колесе (роторе). Это обеспечивает разработку грунта в оптимальном направлении. Если вырабатывается поверхностный слой, то ротор вращается по направлению хода часовой стрелки. При работе с нижним слоем, вращение происходит в противоположную сторону. Кроме того, ковши могут вращаться в вертикальной или горизонтальной плоскости.

При работе с нижним слоем, вращение происходит в противоположную сторону. Кроме того, ковши могут вращаться в вертикальной или горизонтальной плоскости.

Забор грунта в ковши происходит по стандартной схеме, однако, опорожнение ёмкостей выполняется по следующим принципам: инерция или гравитация. В первом случае, на породу в ковше оказывает действие центробежная сила, выбрасывающая грунт из ёмкости. При гравитационном методе, разгрузка происходит за счёт собственного веса выработки.

Экскаваторы роторного типа могут работать в любых климатических условиях. При этом эксплуатация машин происходит без лишних затрат и потери производительности.

Устройство рабочего органа

Как правило, для размещения землеройного оборудования берется базовая модель автомобиля, трактора или гусеничного вездехода. При изготовлении армейского экскаватора базой служит танк без вооружения. Сам рабочий орган изготавливается отдельно, с возможностью использования на любом типе самоходной техники.

Состоит землеройный инструмент из таких частей и механизмов:

- Рама. Изготавливается из стали самого высокого качества. В зависимости от предназначения инструмента его рама делается в форме полосы или балки. Основой балок являются усиленные стальные уголки и швеллеры. Длина рамы составляет от 200 см до 1000 см.

- Звездочки. Устанавливаются на передней и задней части рамы. Одна из звездочек является ведущей, на нее подается вращающее усилие от привода. Количество звездочек на одном конце рамы варьируется в пределах 2-20 штук в зависимости от ширины режущей (ковшовой) части.

- Цепь. Изготавливается этот механизм из низколегированной стали, устойчивой к истиранию. Цепь зафиксирована на звездочках, имеет опоры на ролики, расположенные на раме. Звенья цепи скреплены прочными и надежными стальными заклепками. Предусмотрена возможность изменения ширины цепи за счет установки разных типов режущих элементов.

- Механизм натяжения. Он представляет собой кронштейн с пружинами, оттягивающими направляющие ролики в сторону от рамы.

Современные инструменты оборудованы электронными системами контроля и регулировки степени натяжения цепи.

Современные инструменты оборудованы электронными системами контроля и регулировки степени натяжения цепи. - Режущие фрагменты. При проведении работы в мягком грунте используются ковши, которые одновременно режут, набирают и выносят материал на поверхность. Если необходимо сделать узкую траншею или проложить канаву в плотном грунте, то используются насадки в форме резцов различной конфигурации. Для работы с камнем применяется оборудование стойкое к истиранию.

- Приспособления для приема выбранного грунта. В зависимости от особенностей выполняемых задач рабочий орган комплектуется транспортером или роторным выбрасывателем. Выброс грунта в отвал осуществляется на расстояние 0,2-10 м от края траншеи.

Современные инструменты комплектуются защитными устройствами, предупреждающими их поломку при встрече с препятствиями (камни, железобетон, железные изделия). В таких ситуациях происходит отклонение режущего инструмента от твердого объекта. В последующем этот объект извлекается в целом или раздробленном виде.

Технические параметры

Ротор расположен на телескопической или стационарной стреле. Изменение положения стрелы в пространстве происходит за счёт лебёдки, трос которой пропущен через мачты полиспасты. Регулировка положения стрелы, происходит при помощи установленных противовесов.

Стоит отметить, что этот вид экскаватора имеет два вида стрелы: отвальную и роторную. Для каждой конструкции предусмотрена одинаковая схема подъёма и опускания. В совокупности, это образует надстройку экскаватора, которая поворачивается на 360 градусов относительно своей оси.

Каждая модель оборудована разгрузочным контейнером. Стоит отметить, что этот узел имеет автономную систему поворота. Такая схема обеспечивает отклонение стрелы на 270-300 градусов, относительно горизонтальной плоскости. Средний размер ротора составляет около 20 метров в диаметре. Объём ковшей – около 12 литров, глубина разработки может достигать 20-25 метров, при этом высота выработки равняется 50 метрам.

Такие технические характеристики, обеспечивают машине производительность до 10 000 кубометров в час.

Беловеж ЭЦ 1800

Сегодня также производит цепные экскаваторы на основе тракторов МТЗ. На рынке пользуются достаточно большим спросом модель ЭЦ-1800. Она производится на базе трактора «Беларус» 92П, обустроенного специальным гидроповоротным отвалом, баровым органом и непосредственно цепью.

Максимальная скорость данного экскаватора может достигать 20 км/ч, а рабочая скорость обычно не превышает 0,44 кмч, при этом грунторез способен сделать траншею шириной 140мм, а глубиной до 1800мм. Сам, баровый орган поставляется в комплекте со шнеками, что позволяет более эффективно раскапывать различный грунт. Наиболее активная работа этого агрегата будет отслеживаться в нескальных грунтах: для универсального рабочего органа – это грунты 1-5 категории; для скребкового рабочего органа – 1-4 и для барового, при 1-5 категории грунта.

Также данная модель поставляется в комплекте с навесным бульдозерным оборудованием, имеющим гидравлическое управление и массу 310кг, а также отвал шириной 2105 мм и высотой 825мм (с козырьком).

Экскаватор цепной ЭЦ-1800

Разновидности

Многоковшовые машины квалифицируются по целевому предназначению. Таким образом, можно выделить траншейные и карьерные машины.

Карьерный экскаватор. Техника относится к многоковшовым машинам непрерывного действия, хотя существуют и одноковшовые модификации. Эта категория подразделяется на вскрышные и добычные модели. Выработка материала происходит поверхностным или глубоким черпанием. Техника предназначена для разработки почвы до 4 категории сложности, без предварительного рыхления. Используется на песчаных карьерах, разработках полезных ископаемых, выработке скальных пород.

Карьерные экскаваторы состоят из отдельных узлов, объединённых в одну схему. В случае выхода из строя одного узла, нет необходимости разбирать всю машину, достаточно провести агрегатный ремонт в полевых условиях.

Траншейный экскаватор. Это машины более широкого применения. Они используются для формирования траншей различного назначения: для инженерных коммуникаций, газовых или нефтяных трубопроводов. Кроме того, машины предназначены для прокладки оросительных каналов, дренажных и осушительных систем. Стоит отметить, что базовые ковши могут быть заменены фрезой или скребками.

Кроме того, машины предназначены для прокладки оросительных каналов, дренажных и осушительных систем. Стоит отметить, что базовые ковши могут быть заменены фрезой или скребками.

Роторный экскаватор

При разработках и добыче ископаемых, на работах, связанных с глубоким и поверхностным черпанием, для вскрышевания и других подобных работах незаменимым техническим устройством является экскаватор роторного действия. Это устройство работает на своем ходу, которое выполняет работу непрерывно, действующее на гусеничном ходу или же на рельсовой платформе. В работе экскаватор использует стрелу, которая может быть выдвижной либо нет.

Применение роторных экскаваторов является повсеместным и он широко используется для множества видов работ, проводят добывающие работы, посредством черпания ковшом, удаляют извлеченные породы в отвалы, способны извлекать полезные породы целыми пластами, часто используются для рытья траншейных ям и канав, занимаются отгрузкой пород, их транспортировкой и складированием. Роторный экскаватор, наряду с шагающим экскаватором и другими карьерными экскаваторами очень часто применяется на угольных разрезах, при добычи нерудных материалов, и на других крупных добывающих площадках.

Роторный экскаватор, наряду с шагающим экскаватором и другими карьерными экскаваторами очень часто применяется на угольных разрезах, при добычи нерудных материалов, и на других крупных добывающих площадках.

Применение и эксплуатация роторных экскаваторов

Принцип работы роторного экскаватора заключается в извлечении массы горной породы посредством работы ковшей, которые закреплены на самом роторном колесе. За счет того, что они имеют свойство вращения вокруг собственной оси, происходит их полное наполнение. Работоспособность роторных экскаваторов не становится менее продуктивной при температурах любого уровня, эти монстры способны к выдерживанию любого вида нагрузок и беспрерывной функциональности.

Роторные экскаваторы, за счет беспрерывного производства, способны также транспортировать и отгружать добытые породы в транспортные средства любого вида.

Разгрузка ковшей роторного экскаватора может производиться двумя способами. Она может производиться гравитационным способом и инерционным способом. При типе разгрузки ковша гравитационным путем, она происходит за счет действующих сил, производимых породой, когда она проходит в зоне разгрузки, вверху ротора.

При типе разгрузки ковша гравитационным путем, она происходит за счет действующих сил, производимых породой, когда она проходит в зоне разгрузки, вверху ротора.

Если же разгрузка ковша происходит по инерционному типу, тут происходит влияние центробежных сил, которая воздействуя на массу пород, выбрасывает их из ковша. Для достижения данного действия происходит обеспечение вращения роторного колеса порядка в пять раз большее, чем у гравитационного. Выгрузка горных масс производится на конвейер, он располагается сбоку на экскаваторе, после чего обеспечивается их подача на конвейер разгрузки посредством системы перегрузки.

Характеристики роторного экскаватора

Роторная стрела и отвальная стрела могут подниматься и опускаются посредством полиспастовой системы за счет лебедок, они установлены на стреле противовеса. Данная конструкция вместе с поддерживающей мачтой и поворачивающейся площадкой экскаватора в совокупности формируют вторую надстройку, которая расположена сверху роторного устройства. Данная надстройка может поворачиваться вокруг себя 360 градусов по отношению к основному устройству.

Данная надстройка может поворачиваться вокруг себя 360 градусов по отношению к основному устройству.

Контейнер для разгрузки имеет свой отдельный поворотный привод, который позволяет стреле делать отклонение от оси расположенной продольно, порядка на 270 градусов по обеим сторонам. Различные модели роторных экскаваторов могут иметь достаточно много различий по конструктивным особенностям. В них могут быть разными отдельные элементы установленного оборудования. Например, вместо установки конвейера на отдельной модели роторного экскаватора может быть установлен грунтометатель.

Роторные экскаваторы отличаются чрезвычайно высокой производительностью, они способны вырабатывать порядка десяти тысяч кубометров материала в один час работы. Вместительность ковша около двенадцати с половиной литров. Могут проводить разработки до пятидесяти метров в высоту и копать грунт на глубину двадцати пяти метров. Роторные колеса, как правило, в среднем имеют диаметр порядка восемнадцати метров.

Разновидности и области применения роторных экскаваторов

Роторный экскаватор представляет собой самоходную машину на шагающем рельсовом либо гусеничном ходу, которая предназначена для добычи полезных ископаемых и горных пород, разработки каналов, вскрышевания, глубокого и поверхностного черпания.

Подобное оборудование незаменимо при проведении горных работ как закрытого, так и открытого типа, а также для прокладки нефтепроводов, водопроводов, газопроводов, траншей и кабелей. Для получения доступа к залежам ценных ископаемых возникает потребность во вскрытии и удалении поверхностных пород, что требует наличия роторного оборудования.

Назначение

Рабочее оборудование траншейного экскаватора обеспечивает отрыв от массива грунта в траншее проектной глубины и ширины с откосами или без них, полный вынос его из траншеи и отсыпку в бруствер (кавальер) рядом с траншеей.

Последнюю операцию обычно выполняет ленточный отвальный конвейер, установленный перпендикулярно продольной оси траншеи либо в полости ротора (на роторных экскаваторах), либо на тягаче (на цепных экскаваторах).

Для разработки узких траншей (щелей) применяют также безконвейерные скребковые и фрезерные траншейные экскаваторы.

История создания

Идея копающих колес была высказана еще в начале шестнадцатого столетия знаменитым ученым Леонардо да Винчи. Однако прототип современного экскаватора, оснащенного парой роторных колес, симметрично расположенных по отношению к конвейеру, был запатентован американским инженером Ч. Смитом лишь в конце девятнадцатого века.

На сегодняшний день индустрия производства подобного оборудования развивается путем выпуска машин, обладающих высокой производительностью, а также увеличенной удельной силой, с помощью которой осуществляется процесс выкапывания траншей и добычи полезных ископаемых.

Разнообразные траншейные экскаваторы как высокоэффективное оборудование

Большой интерес среди тяжёлой техники представляет роторный экскаватор, прототипом которого можно считать водоподъёмное колесо. Идею создания копающего колеса высказал Леонардо да Винчи в начале 16 века. И лишь в 1884 году американец Ч.Смит смог получить патент на создание такого агрегата с двумя роторными колёсами.

И лишь в 1884 году американец Ч.Смит смог получить патент на создание такого агрегата с двумя роторными колёсами.

Первый роторный агрегат, родиной которого стала Германия, был построен в 1916 году, а в СССР их промышленное производство началось в 1958 году.

Траншейные экскаваторы; что это и где используются?

Траншейный экскаватор представляет собой самоходную землеройную машину, которая отличается непрерывным действием и в качестве рабочего оснащения имеет скребковый или многоковшовый узел.

При произведении работ эта машина за собой оставляет траншею заданного типа и выброшенный из неё грунт.

Данный тип спецмашин стоит особняком среди прочей спецтехники из-за своих особенностей назначения и конструкции.

Эти машины предназначены для рытья траншей и котлованов, подготовки ям определённых типов и размеров для дальнейшего строительства зданий или дорог.

Произведение землеройных работ и работ по копанию траншей в любом случае происходит при использовании экскаватора. В строительстве это незаменимые агрегаты и на сегодняшний день они пользуются большим спросом строительными компаниями на условиях аренды, так как стоимость для покупки такой спец. техники высока.

В строительстве это незаменимые агрегаты и на сегодняшний день они пользуются большим спросом строительными компаниями на условиях аренды, так как стоимость для покупки такой спец. техники высока.

Используют этот вид агрегатов в строительстве самых разнообразных подземных коммуникаций, трубопроводов для перемещения воды, нефти, газа. Рытья траншей для прокладки коммуникаций централизованного отопления и кабельного электроснабжения.

При необходимости постройки фундаментов ленточного типа для зданий и сооружений большой протяжённости так же эффективно используют этот вид спецтехники.

А так же их применяют при необходимости создания ровных контуров котлованов и траншей.

Виды траншейных экскаваторов: цепной и роторный

Различают траншейные экскаваторы нескольких видов. Самые распространённые – это роторный и цепной.

Роторный экскаватор имеет рабочий узел роторного типа и представляет собой агрегат, копание которого строго продольное и ротор вращается параллельно оси траншеи.

Существуют котлованные машины, которые отличаются видом копания – поперечным и вращением ротора поперёк оси. Ротор либо является прицепным оборудованием, крепящимся к трактору, либо самостоятельным механизмом на шасси.

Тягачи для них имеют гусеничный ход, а рабочий орган представляет собой раму с ротором или двумя роторами и рабочими узлами. Рабочие узлы включают: ковши, резцы, скребки.

Работает ротор с грунтом либо копанием, либо фрезерованием, и его так же можно сочетать с шнеками и плугом для копания каналов. Что касается размеров, ширина траншей которые может копать роторный агрегат – от 0,2 м и глубиной до 3.5 м.

У цепного экскаватора рабочий орган, соответственно, цепной. Он так же является техникой продольного копания, передвигается в плоскости параллельно оси траншеи.

В работе цепного траншейного экскаватора так же применяются навешиваемые рабочие узлы в виде ковшей, скребков, резцов и плужек.

Этот агрегат может быть навешен на трактор или передвигаться на шасси, рабочий орган представлен рамой, на которую и навешиваются дополнительные рабочие узлы.

Такой агрегат способен рыть траншеи шириной от 0,14 м и глубиной до 8 м.

Другие экскаваторы на сайте: ЭКГ-5А, ЭО 3322, ЭО 3323, ЕК 270, шагающий экскаватор, драглайн, мини-экскаватор Ландформер, а так же самодельный мини экскаватор.

Особенности конструкции траншейных экскаваторов

Конструкции траншейных машин имеют ряд особенностей, и независимо от оснащённости землеройным оборудованием экскаватор роторный для траншей имеет одинаковый набор узлов. Этот набор представлен:

- Базовым тягачом пневмоколесного или гусеничного типа, обеспечивающим равномерные поступательные передвижения машины;

- Рабочим оборудованием роторного либо цепного типа, закрепленным на агрегате навесным или полуприцепным способом;

- Отвальным устройством, ссыпающим грунт в отвалы или кузовные машины с целью последующего вывоза;

- Дополнительным подъёмно-спусковым устройством, применяемым с целью управления и установкой в рабочее положение навесного оборудования.

Размер агрегатов средний, миниатюрных версий не бывает, как и нет версий для работ в маленьких пространствах.

Все машины выпускаются на основе ЭТЦ-165, и чаще всего навешиваются на трактор.

Для армии агрегаты выпускаются на базе артиллерийских тягачей, но такие машины экономически затратны для гражданского строительства.

Для цепных агрегатов характерен механический привод, отбор мощности от коробки передач и применение гидроходоуменьшителя для синхронного движения трактора и навесного оборудования.

Если вас интересует мини-агрегат, на нашем сайте в можете узнать, как сделать самодельный мини-экскаватор, а также познакомиться с различными моделями прицепных мини-экскаваторов.

Критерии выбора техники для копания траншей

Для того чтобы определиться с выбором, в принципе, как любой техники, так и техники для копания траншей, нужно в первую очередь знать условия предполагаемых работ и технические характеристики аппаратуры.

В выборе траншейных экскаваторов следует учесть несколько особенностей:

- Именно от типа работ, которые выполняет траншеекопатель роторный, будет зависеть выбор определённого вида данной спецтехники.

- Если вам нужно разработать котлован, целесообразно и эффективно тут будет использование устройства с поперечным копанием, или котлованной машины.

- Если нужно углубить дно — тут нужно использовать машину с радиальным типом копания, а для прокладки траншей, соответственно, агрегат продольного типа копания.

Немаловажно при выборе траншейного экскаватора учитывать условия и вид местности, время года, тип грунта.

Так, зимой целесообразно использовать зимние экскаваторные установки.

Они отличаются высокой мощностью и могут работать в замёрзшем грунте.

Этот же тип машин применяют для вскрытия асфальтного дорожного полотна, что помогает выкопать аккуратную траншею и снижает стоимость производимых работ.

Фото траншейного экскаватора

Существует множество различных видов данных устройств. На фото представлены некоторые из них и отражена часть их возможностей.

На фото представлены некоторые из них и отражена часть их возможностей.

Видео работы траншейного экскаватора

На видео — работа траншейного цепного экскаватора ЭТЦ-250, незаменимого при рытье траншей под прокладку газопроводов, водопроводов и электрокабелей, а также способного работать в мерзлом грунте:

Классификация

Роторные экскаваторы бывают как одноковшовыми, так и многоковшовыми. Первые представляют собой цикличное оборудование, повторяющее одни и те же действия. С помощью многоковшовых экскаваторов можно выполнять более широкий диапазон скребковых, фрезерных и прочих задач. Подобные экскаваторы бывают двух типов.

Карьерный экскаватор. Используется при разработке месторождений различных руд и угля. В категории многоковшового оборудования, предназначенного для карьерных работ, выделяют модели добычного и вскрышного типа. Материал добывается посредством поверхностного либо глубокого черпания. Карьерные машины используются при разработке почв до четвертого уровня сложности включительно.

Особенности конструкции

Роторный экскаватор справляется с задачей выработки горных масс благодаря специальным ковшам, фиксирующимся на роторе, который вращается как вокруг собственной оси, так и в направлении, позволяющем обеспечить наилучшее заполнение. Такое оборудование может использовать в работе специальную стрелу. Отвальные и роторные стрелы опускаются и поднимаются благодаря специальным противовесам. Подача ротора на площадку происходит благодаря выдвижному механизму, который приводит стрелу в движение.

Для того чтобы опорожнить емкости после забора грунта, используется механизм гравитации. Надстройка экскаватора состоит из поворотной платформы, мачты, поддерживающей стрелу и системы полиспастов. Оборудование фиксируется на ходовой части экскаватора посредством поворотно-опорного устройства.

Экскаваторы, предназначенные для нижнего и верхнего копания, оснащаются ковшами, которые отличаются друг от друга левым либо правым вращением. Чтобы снизить ударную нагрузку и уменьшить износ конвейерной ленты, безъячейковые роторные колеса обыкновенно снабжаются специальными разгрузочными питателями.

Принципы работы

Погрузка рабочего органа (рамы или ротора) в грунт производится под давлением системы блоков и гидравлических цилиндров. Глубина опускания выставляется заранее или регулируется из кабины оператора. Современные инструменты оборудованы специальным механизмом, который автоматически компенсирует колебания тягача, которые возникают при езде по пересеченной местности. Благодаря этому дно траншей всегда сохраняет идеальную горизонталь или прокладывается под точно заданным углом.

Рабочая часть экскаватора всегда находится в его нижней части и движется по ходу движения базового транспортного средства. При использовании навесной рамы используется особое устройство, замедляющее ход машины до минимума. Навесные цепные инструменты могут состоять из нескольких секций, позволяющих делать канавы глубиной до 800 см. В этом состоит преимущество цепных устройств перед роторными. Даже самый большой роторный экскаватор может копать на максимальную глубину 350 см.

Выброс поднятого наверх грунта осуществляется разными способами. Конвейер подает материал в отвал или в кузов грузового автомобиля (прицепа). Барабанный метатель разбрасывает выбранную породу на значительное расстояние, покрывая местность ровным слоем материала. В некоторых случаях используется один или два шнека. Постоянно вращаясь, лопатки сдвигают выбранный грунт с транспортера, располагая его с одной или двух сторон траншеи. Отвал делается на таком расстоянии от края канавы, которое предотвращает его скатывание обратно вниз.

Конвейер подает материал в отвал или в кузов грузового автомобиля (прицепа). Барабанный метатель разбрасывает выбранную породу на значительное расстояние, покрывая местность ровным слоем материала. В некоторых случаях используется один или два шнека. Постоянно вращаясь, лопатки сдвигают выбранный грунт с транспортера, располагая его с одной или двух сторон траншеи. Отвал делается на таком расстоянии от края канавы, которое предотвращает его скатывание обратно вниз.

Некоторые модели траншейных экскаваторов комплектуются тяжелым фронтальным отвалом. Такие машины осуществляют выравнивание местности по трассе отрывки траншеи, что значительно повышает качество результата. Сразу после укладки труб или кабеля отвал используется для засыпки канавы.

Технические параметры

Поперечное и радиальное оборудование роторного типа отличается по таким параметрам, как максимальная теоретическая производительность, а также по следующим показателям:

- По варианту опоры стрелы, использующейся для конвейерной разгрузки.

- По отсутствию либо наличию устройства для выравнивания поворотной платформы.

- По максимально допустимому уклону, с помощью которого определяется рабочий горизонт.

Исходя из особенностей разгрузки ковша, роторное оборудование подразделяют на инерционное и гравитационное. В первом случае разгрузка осуществляется под воздействием центробежной силы, которая выбрасывает породу за пределы ковша.

Разгрузка роторного оборудования происходит под влиянием силы тяжести, которое оказывает добываемая порода. Работа инерционных экскаваторов реализуется благодаря высокой частоте вращения колес, что позволяет центробежной силе развить воздействие, превышающее силу гравитации.

У роторных экскаваторов производительность является весьма высокой, и подобное оборудование вырабатывает до 10 000 кубических метров материалов за час. Роторные колеса отличаются внушительным диаметром (17 метров и выше). Рабочий процесс удается оптимизировать также благодаря вместительным ковшам, а добычу различных материалов возможно осуществлять на высоте до 50 метров.

Большие модели

К наиболее мощным зарубежным моделям роторного оборудования относятся экскаваторы на гусеничном ходу от известных европейских марок. К примеру, производительность германских машин SRS-6300 и SchRs-6340 превышает 230000 м3 в сутки. Последняя из перечисленных моделей оснащена 70-метровой стрелой, которая дает возможность осуществлять отработку уступов более 50 метров в высоту и 16 метров в глубину. Расчетной производительностью данного колесного роторного оборудования является 19100 м3, а 4 двигателя привода обладают мощностью 3365 кВт.

Самым большим роторным экскаватором российского производства считается ЭРШРД-5250, с помощью которого осуществляют добычу бурого угля.

Машина оснащена двумя десятками ковшей, позволяющими вырабатывать свыше 5200 м3 угля за час. Высота агрегата – более 50 метров, что эквивалентно 17-этажному жилому дому.

Масса этого многоковшового экскаватора (оборудован 22 ковшами) – около четырех тысяч тонн, что позволяет заполнить вагон грузоподъемностью свыше 80 тонн менее, чем за одну минуту. Роторы этой машины вращаются благодаря двум электрическим приводам мощностью 1000 кВт каждый.

Роторы этой машины вращаются благодаря двум электрическим приводам мощностью 1000 кВт каждый.

ЭТЦ 1609

Наиболее популярной и надежной, как считают многие эксперты, моделью ЭТЦ выпускаемой на базе трактора МТЗ 82 считается траншейный экскаватор 1609.

Специализированный траншеекопатель ЭТЦ 1609 является наиболее востребованной версией устройств данного назначения, которые применяются, как на общих строительных объектах, так и по своему назначению, т.е. для прокладки различных магистралей (кабельных, водопроводных и газопроводных).

Технические характеристики экскаватора 1609, соответствуют всем необходимым требованиям. Многофункциональный навесной механизм комплектуется специализированными зацепами для грунта, с помощью которых машина способна без усилий разрывать грунт, практически, любого характера. Отвал, устанавливаемый спереди, применяют, как, для засыпки готовых коммуникаций, так и для перераспределения грунта из одного места в другое.

Технические характеристики ЭТЦ 1609

Как говорилось выше, траншейный эксковатор1609 производится на базе трактора МТЗ-82 обладающего четырехтактным дизельным двигателем – дизельный объемом 4. 4 литра и мощностью 80 л. с. Он имеет механическую синхронизированную трансмиссия КПП, 18 передних передач и 16 задних. Габаритные размеры трактора в комплекте с траншеекопателем — 6950 мм х 2200 мм х 2990 мм; максимальная рабочая скорость достигает 8 км/ч, а транспортная 16 км/ч. ЭТЦ в своей основной комплектации (с отвалом, землекопательным устройством и всем навесным оборудованием) не превышает около 5660 кг. Техника ЭТЦ 1609 способна выполнять поставленные задачи при любых условиях работы, независимо от климатических и погодных условий. Диапазон рабочих температур может колебаться от– 40 до + 50 0С.

4 литра и мощностью 80 л. с. Он имеет механическую синхронизированную трансмиссия КПП, 18 передних передач и 16 задних. Габаритные размеры трактора в комплекте с траншеекопателем — 6950 мм х 2200 мм х 2990 мм; максимальная рабочая скорость достигает 8 км/ч, а транспортная 16 км/ч. ЭТЦ в своей основной комплектации (с отвалом, землекопательным устройством и всем навесным оборудованием) не превышает около 5660 кг. Техника ЭТЦ 1609 способна выполнять поставленные задачи при любых условиях работы, независимо от климатических и погодных условий. Диапазон рабочих температур может колебаться от– 40 до + 50 0С.

Грунторез, являющийся неотъемлемой частью ЭТЦ, производится как в зимнем, так и летнем исполнении, а точнее его движущий элемент – цепь.

Этц-1609

Цепь ЭТЦ1609 предназначенная для летних работ (она еще называется ковшовой) обычно производится шириной 210, 270 и 410 мм с зазором между зубцами-ковшами 100 мм. Ее целесообразно применять для влажной или увлажненной почвы в не морозный период.

С помощью таких цепей, возможно, выкопать траншеи шириной до 40см, а благодаря установленному на данной модели гидроприводу, появляется возможность плавной регулировки скорости вращения цепи, что увеличит ее срок жизни.

Зимняя цепь (обычно, для данного ЭТЦ – это Уралл33) предназначена для резки твердых и сухих промерзших грунтов, в некоторых случаях и асфальта. Ее зубцы изготавливаются со специальной напайкой из твердых сплавов, для возможности копки траншей в очень твердом грунте. Замена зимней и летней цепи на ЭТЦ 1609 происходит беспрепятственно.

Подводя итог описанию, можно сказать, что данное техническое устройство обладает более низкими техническими характеристиками, чем вышеприведенный экскаватор ЭЦ-1800, но оно обладает колоссальным авторитетом, так как свою репутацию заслужила годами, своей безотказной работой и относительно мало затратным ремонтом (сравнивая с зарубежными ЭТЦ).

Видео: Экскаватор траншейный цепной 1609 БД

Сфера применения

Подобная строительная техника активно задействована в добыче и разработке полезных ископаемых. Благодаря особенностям конструкции ковша, который работает непрерывно и позволяет зачерпывать руду и различные породы, с помощью роторных экскаваторов можно осуществлять следующие виды деятельности:

Благодаря особенностям конструкции ковша, который работает непрерывно и позволяет зачерпывать руду и различные породы, с помощью роторных экскаваторов можно осуществлять следующие виды деятельности:

- извлекать целые пласты горных пород;

- удалять ненужные части извлеченных пород в специальные отвалы;

- рыть канавы и траншейные ямы;

- отгружать и транспортировать извлеченные ископаемые.

Роторные экскаваторы обладают высоким КПД, что значительно сокращает расходы на разработку грунта и многие другие виды работ. Подобное оборудование отличается меньшим опорожнением ковша, что в свою очередь способствует увеличению производительности и снижению затрат. Оборудование непрерывного действия на сегодняшний день широко используется на площадках по добыче различных ископаемых нерудного типа, а также для селективной выемки разносортных пропластков и маломощных пластов.

Экскаваторы роторного типа способны работать практически при любых температурных условиях. В случае пород средней и низкой крепости использование роторных экскаваторов может осуществляться без необходимости проводить предварительные буровзрывные работы, что позволяет сэкономить время и значительно повысить КПД. Современное роторное оборудование способно за два-три дня выполнить добычу в таких внушительных объемах, на выработку которых с помощью прочей спецтехники может уйти несколько месяцев.

В случае пород средней и низкой крепости использование роторных экскаваторов может осуществляться без необходимости проводить предварительные буровзрывные работы, что позволяет сэкономить время и значительно повысить КПД. Современное роторное оборудование способно за два-три дня выполнить добычу в таких внушительных объемах, на выработку которых с помощью прочей спецтехники может уйти несколько месяцев.

РОТОРНЫЙ ЭКСКАВАТОР — это что такое РОТОРНЫЙ ЭКСКАВАТОР

найдено в «Горной энциклопедии»

(a. bucket wheel excavator; н. Schaufelradbagger; ф. excavateur а roue, roue-pelle; и. excavadora de rotor) — самоходная машина непрерывного действия на гусеничном или шагающе-рельсовом ходу c выдвижной или невыдвижной стрелой, предназначенная для ведения вскрышных или добычных работ верхним (преимущественно) и нижним черпанием, разработки выемок (каналов), удаления породы в отвал или погрузки горн. массы в трансп. средство. Применяется на породах и углях малой и cp. крепости (до IV категории включительно без предварит. рыхления взрывом, a более крепких — после рыхления) при темп-pax — 40-35В°C.

Pоторный исполнит. орган c ковшами имел прототипом водоподъёмные колёса древних. Идею копающего колеса впервые высказал Леонардо да Bинчи (нач. 16 в.). B 1884 амер. инж. Ч. Cмит получил патент на экскаватор c 2 роторными колёсами, расположенными симметрично относительно конвейера. Первый P. э. был изготовлен в Германии в 1916 фирмой «Humboldt» по патенту франц. инж. Г. Швандера. Oни стали широко применяться на угольных разрезах Германии. Первые P. э. в CCCP были созданы в мастерских Часов-Ярских карьеров огнеупорного сырья в 50-x гг., a пром. произ-во их началось в 1958 (модель ЭРГ-350/1000, построенная на Донецком маш.-строит. з-де имени ЛКСМУ по совместному проекту c Hовокраматорским маш.-строит. з-дом имени B. И. Ленина). B 1967 НКМЗ выпустил мощный P. э. ЭРГ-1600 c выдвижной стрелой производительностью 3000 м3/ч, a в 1973 — ЭРШРД-5000 на шагающе-рельсовом ходу. Готовится к произ-ву P. э. производительностью 12 500 м3/ч (ЭРШРД-12500 НКМЗ-КРАСТЯЖМАШ).

рыхления взрывом, a более крепких — после рыхления) при темп-pax — 40-35В°C.

Pоторный исполнит. орган c ковшами имел прототипом водоподъёмные колёса древних. Идею копающего колеса впервые высказал Леонардо да Bинчи (нач. 16 в.). B 1884 амер. инж. Ч. Cмит получил патент на экскаватор c 2 роторными колёсами, расположенными симметрично относительно конвейера. Первый P. э. был изготовлен в Германии в 1916 фирмой «Humboldt» по патенту франц. инж. Г. Швандера. Oни стали широко применяться на угольных разрезах Германии. Первые P. э. в CCCP были созданы в мастерских Часов-Ярских карьеров огнеупорного сырья в 50-x гг., a пром. произ-во их началось в 1958 (модель ЭРГ-350/1000, построенная на Донецком маш.-строит. з-де имени ЛКСМУ по совместному проекту c Hовокраматорским маш.-строит. з-дом имени B. И. Ленина). B 1967 НКМЗ выпустил мощный P. э. ЭРГ-1600 c выдвижной стрелой производительностью 3000 м3/ч, a в 1973 — ЭРШРД-5000 на шагающе-рельсовом ходу. Готовится к произ-ву P. э. производительностью 12 500 м3/ч (ЭРШРД-12500 НКМЗ-КРАСТЯЖМАШ).

Пo способу разгрузки ковшей роторы принято разделять на гравитационные и инерционные. У первых разгрузка ковшей осуществляется под действием силы тяжести породы при прохождении ими зоны разгрузки в верх. части ротора. У инерционных роторов разгрузка ковшей происходит под действием центробежных сил, выбрасывающих породу из ковшей. Для этого обеспечивают частоту вращения ротора в 3-5 раз более высокую, чем y гравитационных, и достигают такой скорости движения частиц горн. массы, при к-рой центробежная сила, действующая на неё, превышает силу тяжести и поэтому выбрасывает породу из ковша. Горн. масса из ковшей выгружается на конвейер, расположенный сбоку ротора или сзади, и далее передаётся на разгрузочный (отвальный) конвейер непосредственно или через систему перегрузочных конвейеров.

Подъём и опускание роторной и отвальной стрел осуществляется через систему полиспастов лебёдками, устанавливаемыми на стреле противовеса. Последняя совместно c мачтой поддержки роторной стрелы и поворотной платформой образуют верх.

Пo способу разгрузки ковшей роторы принято разделять на гравитационные и инерционные. У первых разгрузка ковшей осуществляется под действием силы тяжести породы при прохождении ими зоны разгрузки в верх. части ротора. У инерционных роторов разгрузка ковшей происходит под действием центробежных сил, выбрасывающих породу из ковшей. Для этого обеспечивают частоту вращения ротора в 3-5 раз более высокую, чем y гравитационных, и достигают такой скорости движения частиц горн. массы, при к-рой центробежная сила, действующая на неё, превышает силу тяжести и поэтому выбрасывает породу из ковша. Горн. масса из ковшей выгружается на конвейер, расположенный сбоку ротора или сзади, и далее передаётся на разгрузочный (отвальный) конвейер непосредственно или через систему перегрузочных конвейеров.

Подъём и опускание роторной и отвальной стрел осуществляется через систему полиспастов лебёдками, устанавливаемыми на стреле противовеса. Последняя совместно c мачтой поддержки роторной стрелы и поворотной платформой образуют верх.

Роторный экскаватор: принцип работы и устройство

Роторный экскаватор представляет собой самоходную машину на шагающем рельсовом либо гусеничном ходу, которая предназначена для добычи полезных ископаемых и горных пород, разработки каналов, вскрышевания, глубокого и поверхностного черпания.

Подобное оборудование незаменимо при проведении горных работ как закрытого, так и открытого типа, а также для прокладки нефтепроводов, водопроводов, газопроводов, траншей и кабелей. Для получения доступа к залежам ценных ископаемых возникает потребность во вскрытии и удалении поверхностных пород, что требует наличия роторного оборудования.

История создания

Идея копающих колес была высказана еще в начале шестнадцатого столетия знаменитым ученым Леонардо да Винчи. Однако прототип современного экскаватора, оснащенного парой роторных колес, симметрично расположенных по отношению к конвейеру, был запатентован американским инженером Ч. Смитом лишь в конце девятнадцатого века.

На сегодняшний день индустрия производства подобного оборудования развивается путем выпуска машин, обладающих высокой производительностью, а также увеличенной удельной силой, с помощью которой осуществляется процесс выкапывания траншей и добычи полезных ископаемых.

Классификация

Роторные экскаваторы бывают как одноковшовыми, так и многоковшовыми. Первые представляют собой цикличное оборудование, повторяющее одни и те же действия. С помощью многоковшовых экскаваторов можно выполнять более широкий диапазон скребковых, фрезерных и прочих задач. Подобные экскаваторы бывают двух типов.

Карьерный экскаватор. Используется при разработке месторождений различных руд и угля. В категории многоковшового оборудования, предназначенного для карьерных работ, выделяют модели добычного и вскрышного типа. Материал добывается посредством поверхностного либо глубокого черпания. Карьерные машины используются при разработке почв до четвертого уровня сложности включительно.

Карьерные экскаваторы

Траншейный экскаватор относится к более универсальному оборудованию, которое задействуется для таких задач, как прокладка систем дренажа и орошение. Траншейное роторное оборудование позволяет вырывать траншеи глубиной до трех с половиной метров. Длительная безостановочная работа происходит в режиме совмещенного цикла.

Длительная безостановочная работа происходит в режиме совмещенного цикла.

Карьерное оборудование чаще всего используется при добыче пород скального типа, полезных ископаемых и песка. Предварительное рыхление перед стартом работ не требуется. Конструкция роторных колес может быть:

- полуячейковой;

- безъячейковой;

- ячейковой (ковши оснащаются специальными отсеками для разгрузки).

Промышленное роторное оборудование оснащается преимущественно безъячейковыми колесами по той причине, что они являются наиболее подходящими для нижнего копания. Разгрузка ковшей осуществляется в пределах общего желоба, расположенного внутри самого колеса, из которого грунт попадает на полотно конвейера роторной рамы. Для того чтобы заполнять ковши без каких-либо серьезных препятствий, их разгрузка начинается непосредственно во время процесса заполнения.

Как работают роторные экскаваторы

Карьерные экскаваторы

Первый в мире экскаватор не был поворотным и не мог самостоятельно передвигаться. С течением времени техника десятки раз дорабатывалась для того, чтобы стать устойчивой, надежной, уметь перемещать руду большого объема. Развитие горнорудной промышленности требовало создания более мощной машины.

С течением времени техника десятки раз дорабатывалась для того, чтобы стать устойчивой, надежной, уметь перемещать руду большого объема. Развитие горнорудной промышленности требовало создания более мощной машины.

Р&Н-4100 ХРС

Первое место рейтинга занимает экскаватор производства американской компании Joy Global (ныне подразделение Komatsu), специализирующейся на производстве землеройной техники. С 1993 года открыты офисы продажи в Москве и Кемерово. Модель Р&Н-4100 ХРС работает на угольном разрезе в Бачатском.

Сегодня гигантскую технику можно приобрести в

Объем ковша модели 4100 XPC составляет 52,8-61,2 кубов. Предназначен для быстрой погрузки карьерных самосвалов грузоподъемностью 280 тонн и выше. Габариты техники: 15,0*14,4*14,7 метров. Высота выемки породы составляет 16,8 метров. Оборудован современными система управления:

- контролер управления Centurion;

- система удаленного контроля Pre Vail.

Относится к высшему классу электрических канатных экскаваторов.

Bucyrus Rh500

Сегодня эта модель экскаватора принадлежит американской компании Caterpiller, однако разработка проекта велась на базе концернов Bucyrus и Terex в Германии, создавших десятки видов тяжелой карьерной техники.

Rh500 — самый большой экскаватор гидравлического типа в мире. Понять, насколько он огромен, можно по его весу — 889 тонн. Технические характеристики:

- ширина ходовой части: 8,6 метров;

- длина гусеничной платформы: 11 метров;

- объем ковша: 37-50 м3;

- грузоподъемность: 100 тонн.

Одна из крупнейших машин своего класса

Экскаватор выпускается с одним из трех видов ковшей:

- для железной руды объемом 37 м3;

- для нефтеносного песка объемом 45 м3;

- для чистой породы объемом 50 м3.

В зависимости от года выпуска на технику устанавливались два 16-цилиндровых двигателя марки Cummins или Cat. Максимальная выходная мощность равняется 4400 лошадиным силам. Несмотря на высокую стоимость, порядка 14 миллиона евро, машина окупает себя быстро. На видео отчетливо видны размеры гиганта.

На видео отчетливо видны размеры гиганта.

MAN Takraf RB 293

Позже название роторной машины сменили на Bagger-293. Изготовлен в единственном экземпляре немецким концерном Takraf в 1995 году и занесен в Книгу рекордов Гиннеса как самый большой экскаватор в мире.

TAKRAF RB293 в карьере

Работает машина на угольном разрезе в Германии вблизи города Хамбах, где ведется добыча открытым способом. Габариты:

- вес 14 200 тонн;

- длина 225 метров;

- высота 96 метров.

Питание, как и у всех моделей Bagger, осуществляется от внешнего источника. Колесо ковша имеет диаметр 21,1 м. Оснащен 18 ведрами, каждое вмещает 15 м3 породы.

Важно Технические характеристики косилки Виракс (Wirax) и ее основных модификаций: цена, отзывы, видео

Bagger 288

Огромную машину строили по специальному заказу компании Rheinbraun в Германии. В 1978 году немецкая фирма Krupp представила ее покупателю. До того, как была создана 293 модель, именно эта установка считалась крупнейшей из самоходных машин в мире. По размерам экскаватор был больше, чем транспортер НАСА для ракетной техники. Характеристики:

По размерам экскаватор был больше, чем транспортер НАСА для ракетной техники. Характеристики:

- вес 13 500 тонн;

- длина 240 метров;

- высота 96 метров.

Панорманый снимок карьера и установленного гиганта в нем

Оснащен 18 ковшами, объем каждого составляет 6,6 м3.

Demag H740 OS

Детище корпорации Komatsu массой 744140 килограмм. Оснащен двумя силовыми установками модели Cat 3516B мощностью 3280 кВт. Техника одноковшовая, объем перемещаемой породы — 40 кубов.

Один из крупнейших одноковшовых экскаваторов Demag H740 OS

Создан в 1999 году, предназначен для работ с нефтеносным песком и приобретен канадской компанией KMC Mining.

Особенности конструкции

Описание роторного экскаватора ЭТР-224

Роторный экскаватор справляется с задачей выработки горных масс благодаря специальным ковшам, фиксирующимся на роторе, который вращается как вокруг собственной оси, так и в направлении, позволяющем обеспечить наилучшее заполнение. Такое оборудование может использовать в работе специальную стрелу. Отвальные и роторные стрелы опускаются и поднимаются благодаря специальным противовесам. Подача ротора на площадку происходит благодаря выдвижному механизму, который приводит стрелу в движение.

Такое оборудование может использовать в работе специальную стрелу. Отвальные и роторные стрелы опускаются и поднимаются благодаря специальным противовесам. Подача ротора на площадку происходит благодаря выдвижному механизму, который приводит стрелу в движение.

Для того чтобы опорожнить емкости после забора грунта, используется механизм гравитации. Надстройка экскаватора состоит из поворотной платформы, мачты, поддерживающей стрелу и системы полиспастов. Оборудование фиксируется на ходовой части экскаватора посредством поворотно-опорного устройства.

Экскаваторы, предназначенные для нижнего и верхнего копания, оснащаются ковшами, которые отличаются друг от друга левым либо правым вращением. Чтобы снизить ударную нагрузку и уменьшить износ конвейерной ленты, безъячейковые роторные колеса обыкновенно снабжаются специальными разгрузочными питателями.

Технические параметры

Поперечное и радиальное оборудование роторного типа отличается по таким параметрам, как максимальная теоретическая производительность, а также по следующим показателям:

Технические характеристики роторных экскаваторов зарубежного производства

- По варианту опоры стрелы, использующейся для конвейерной разгрузки.

- По отсутствию либо наличию устройства для выравнивания поворотной платформы.

- По максимально допустимому уклону, с помощью которого определяется рабочий горизонт.

Исходя из особенностей разгрузки ковша, роторное оборудование подразделяют на инерционное и гравитационное. В первом случае разгрузка осуществляется под воздействием центробежной силы, которая выбрасывает породу за пределы ковша.

Разгрузка роторного оборудования происходит под влиянием силы тяжести, которое оказывает добываемая порода. Работа инерционных экскаваторов реализуется благодаря высокой частоте вращения колес, что позволяет центробежной силе развить воздействие, превышающее силу гравитации.

У роторных экскаваторов производительность является весьма высокой, и подобное оборудование вырабатывает до 10 000 кубических метров материалов за час. Роторные колеса отличаются внушительным диаметром (17 метров и выше). Рабочий процесс удается оптимизировать также благодаря вместительным ковшам, а добычу различных материалов возможно осуществлять на высоте до 50 метров.

Большие модели

К наиболее мощным зарубежным моделям роторного оборудования относятся экскаваторы на гусеничном ходу от известных европейских марок. К примеру, производительность германских машин SRS-6300 и SchRs-6340 превышает 230000 м3 в сутки. Последняя из перечисленных моделей оснащена 70-метровой стрелой, которая дает возможность осуществлять отработку уступов более 50 метров в высоту и 16 метров в глубину. Расчетной производительностью данного колесного роторного оборудования является 19100 м3, а 4 двигателя привода обладают мощностью 3365 кВт.

Роторный экскаватор SRS-6300

Самым большим роторным экскаватором российского производства считается ЭРШРД-5250, с помощью которого осуществляют добычу бурого угля.

Роторный экскаватор ЭРШРД-5250

Машина оснащена двумя десятками ковшей, позволяющими вырабатывать свыше 5200 м3 угля за час. Высота агрегата – более 50 метров, что эквивалентно 17-этажному жилому дому.

Масса этого многоковшового экскаватора (оборудован 22 ковшами) – около четырех тысяч тонн, что позволяет заполнить вагон грузоподъемностью свыше 80 тонн менее, чем за одну минуту. Роторы этой машины вращаются благодаря двум электрическим приводам мощностью 1000 кВт каждый.

Роторы этой машины вращаются благодаря двум электрическим приводам мощностью 1000 кВт каждый.

Мировые роторные экскаваторы-монстры

Большой горный комбайн работает в Германии близ Кёльна на шахте «Гамбах». Bagger 288 имеет высоту 94 метра и длину 220 м. Огромное колесо диаметром 32 м весит 13 500 т, закреплено на 60-метровой стреле. Производительность гигантского роторного экскаватора – 245 тысяч м

3

в сутки. Способен выкапывать уголь с глубины 100 м. Передвигается по поверхности на 12 гусеницах. Их размеры (высота 3, ширина 3,5, длина 15 метров) рассчитаны в соответствии с общим весом.

Обслуживается чудо техники бригадой из 5 человек. Работа на одном месторождении продолжается до тех пор, пока будет целесообразной и выгодной. Главная трудность – при перемещении удерживать равновесие ротора и правильное направление, чтобы избежать раскачки. Кроме того, очень важно выбирать ровную поверхность.

Конкурировать со своим сородичем может Bagger 293. Он построен в 1995 году для формирования карьеров, работает непрерывно по 3–5 суток. Входит в Книгу рекордов как обладатель крупнейшего механизма.

Он построен в 1995 году для формирования карьеров, работает непрерывно по 3–5 суток. Входит в Книгу рекордов как обладатель крупнейшего механизма.

Людей не перестаёт удивлять, как это работает. Оказывается, достаточно просто соблюдать правила техники безопасности, владеть инженерными знаниями, и обслуживание подобных агрегатов не составит труда.

Достоинства использования налицо. Длительный срок эксплуатации (60–70 лет), огромнейшие объёмы работ и количество выполняемых функций быстро окупают затраты на строительство, техническую поддержку.

Сфера применения

Подобная строительная техника активно задействована в добыче и разработке полезных ископаемых. Благодаря особенностям конструкции ковша, который работает непрерывно и позволяет зачерпывать руду и различные породы, с помощью роторных экскаваторов можно осуществлять следующие виды деятельности:

Основное рабочее оборудование роторного оборудования

- извлекать целые пласты горных пород;

- удалять ненужные части извлеченных пород в специальные отвалы;

- рыть канавы и траншейные ямы;

- отгружать и транспортировать извлеченные ископаемые.

Роторные экскаваторы обладают высоким КПД, что значительно сокращает расходы на разработку грунта и многие другие виды работ. Подобное оборудование отличается меньшим опорожнением ковша, что в свою очередь способствует увеличению производительности и снижению затрат. Оборудование непрерывного действия на сегодняшний день широко используется на площадках по добыче различных ископаемых нерудного типа, а также для селективной выемки разносортных пропластков и маломощных пластов.

Экскаваторы роторного типа способны работать практически при любых температурных условиях. В случае пород средней и низкой крепости использование роторных экскаваторов может осуществляться без необходимости проводить предварительные буровзрывные работы, что позволяет сэкономить время и значительно повысить КПД. Современное роторное оборудование способно за два-три дня выполнить добычу в таких внушительных объемах, на выработку которых с помощью прочей спецтехники может уйти несколько месяцев.

Мегаконструкции.

Крупнейший в мире экскаватор Bagger 293

Крупнейший в мире экскаватор Bagger 293Bagger 288, предшественник Bagger 293, чуть уступает ему по длине, но имеет такую же высоту 96 м

Bagger 293 (TAKRAF RB293, TAKRAF SRs 8000) — гигантский роторный экскаватор, построенный в 1995 году промышленной компанией TAKRAF из Лейпцига. По своим размерам Bagger 293 примерно соответствует египетской пирамиде Хеопса по длине/основанию (226 м против 230 м), хотя проигрывает ей по высоте (96 м против 138,8 м). Но если поставить рядом Bagger 293 и пирамиду Хеопса, они будут очень похожи.

Этому гиганту принадлежит мировой рекорд как самому крупному наземному транспортному средству в мире, в таком качестве он был занесён в Книгу рекордов Гиннесса. Интересно, что Bagger 293 совсем немного превзошёл своего легендарного предшественника Bagger 288 по длине, в то время как высота и ширина у них примерно одинаковы. Именно Bagger 288 долгие годы удерживал мировой рекорд как самое большое наземное транспортное средство.

Важно Технические характеристики легендарного трактора ДТ-54 и его модификаций

Роторный экскаватор — это экскаватор непрерывного действия на гусеничном или шагающе-рельсовом ходовом оборудовании, разрабатывающий грунт с помощью рабочих элементов (ковшей, скребков или резцов), укреплёнными на роторном колесе.

У экскаватора Bagger 293 простой принцип работы. Он снимает слой породы ковшами на роторном колесе — и порода передаётся по транспортной ленте к месту загрузки. Процесс организован примерно таким образом, как на иллюстрации.

Роторный экскаватор TAKRAF

Bagger 293 стал очередным и самым крупным в ряду похожих роторных экскаваторов, среди которых Bagger 281 (построен в 1958 году), Bagger 285 (1975 год), Bagger 287 (1976 год), Bagger 288 (1978 год), Bagger 291 (1993 год) и др.

Сейчас гигантская машина копает бурый уголь в большом открытом карьере (разрезе) Tagebau Hambach рядом с карьером Tagebau Garzweiler около городов Эльсдорф, Гревенброх и других городов в Северной Рейн-Вестфалии (Германия) — сложно точно привязать карьеры к городам, потому что они расширяются то в сторону одного города, то другого, в зависимости от того, в каком месте разреза более активно работают экскаваторы. Но эта область добычи угля находится южнее Дюссельдорфа и западнее Кёльна.

Разрез Tagebau Garzweiler именуется по названию деревни, которая раньше находилась на этом месте. Соседний карьер Tagebau Hambach открыт в 1978 году и тоже является рекордсменом — это один из самых больших и глубоких разрезов в мире, его глубина составляет около 370 м, а площадь 33,89 км 2 . Согласно первоначальным планам, разрез планировалось расширить до площади 85 км 2 . Планы могут не реализоваться, если Германия будет по примеру других стран согласно международной договорённости отказываться от угольных электростанций, снижать выбросы углекислого газа в атмосферу и вводить в строй энергостанции на возобновляемой энергии.

Соседний карьер Tagebau Hambach открыт в 1978 году и тоже является рекордсменом — это один из самых больших и глубоких разрезов в мире, его глубина составляет около 370 м, а площадь 33,89 км 2 . Согласно первоначальным планам, разрез планировалось расширить до площади 85 км 2 . Планы могут не реализоваться, если Германия будет по примеру других стран согласно международной договорённости отказываться от угольных электростанций, снижать выбросы углекислого газа в атмосферу и вводить в строй энергостанции на возобновляемой энергии.

Карьер Tagebau Hambach

Bagger 293 — полноценное транспортное средство. Оно передвигается на гусеницах со скоростью около 0,6 км/ч. Нельзя сказать, что это очень высокая скорость, но за несколько недель экскаватор может переехать из одного карьера в другой. Например, в 2001 году инженеры решили перевезти Bagger 288 в соседний разрез — и за три недели он туда таки доехал. А вот более крупный Bagger 293, судя по всему, вовсе никуда ещё не ездил после того как добрался с завода, где его собрали, до карьера, где ему предстояло работать.

Bagger 293 во время работы в разрезе Tagebau Hambach, 30 марта 2008 года

Технические характеристики карьерных роторных экскаваторов TAKRAF SRs 8000

Bagger 293 до сих пор трудится там, куда его отправили после производства. Место работы экскаватора можно увидеть на спутниковых фотографиях: 50° 55′ 17″ N, 6° 30′ 30″ E; 50.921389, 6.508333, ссылка на Google Maps и OpenStreetMaps.

Роторные экскаваторы, добывающие бурый уголь в карьере Tagebau Garzweiler, спутниковая фотография Google Maps

Каждый такой экскаватор за день добывает угля, чтобы загрузить примерно 2400 вагонов поезда. Экипаж экскаватора состоит из пяти человек.

Похожие роторные экскаваторы TAKRAF работают по всему миру. Компания начала производство этих гигантов почти сто лет назад. Что интересно, самый первый экземпляр роторного экскаватора TAKRAF был отправлен в 1926 году для работы в Намибии по заказу компании Consolidated Diamond Mines. С тех пор сотни этих машин разошлись по разным континентам. Сейчас компания гордится тем, что более 50% всей руды в мире добывается с помощью её техники.

Сейчас компания гордится тем, что более 50% всей руды в мире добывается с помощью её техники.

Гиганты вроде Bagger 288 и Bagger 293 не просто очень эффективны. Они ещё и демонстрируют брутальную красоту промышленного дизайна — мощь современной техники.

коротко об устройстве и назначении. Роторные траншейные экскаваторы

РОТОРНЫЙ ЭКСКАВАТОР (а. роторный экскаватор; н. Schaufelradbagger; ф. Excavateur а roue, roue-pelle; и. Excavadora de ротор) — самоходная машина непрерывного действия на гусеничном или шагательно-рельсовом ходу с стрела выдвижная или невыдвижная, предназначенная для проведения вскрышных или горных работ с верхним (преимущественно) и нижним рытьем, проходкой выработок (каналов), вывозом горной породы в отвал или погрузкой горной массы в транспортное средство. Применяется на горных породах и угли малой и средней крепости (до IV категории включительно без предварительного разрыхления взрывом, а более твердые — после разрыхления) при температурах — 40-35°С.

Поворотный исполнительный орган с ковшами был прообразом водоподъемных колес древних. Идею копающего колеса впервые высказал Леонардо да Винчи (начало 16 века). В 1884 году американский инженер получил патент на экскаватор с 2-мя роторными колесами, расположенными симметрично относительно конвейера. Первый роторный экскаватор был изготовлен в Германии в 1916 г. фирмой «Гумбольдт» по патенту французского инженера Г. Швандера. Они стали широко использоваться в угольных шахтах Германии. Первые роторные экскаваторы были созданы в цехах Часово-Ярских каменоломен огнеупорного сырья в 50-х годах, а их промышленное производство началось в 1958 (модель ЭРГ-350/1000, построена на Донецком машиностроительном заводе им. ЛКСМУ по совместному проекту с Новокраматорским машиностроительным заводом им. В.И. Ленина). В 1967 году НКМЗ выпустил мощный роторный экскаватор ЭРГ-1600 с выдвижной стрелой производительностью 3000 м 3 /ч, а в 1973 году — шагающий рельсовый ЭРШРД-5000. К производству готовятся роторные экскаваторы производительностью 12 500 м 3 /ч (ЭРШРД-12500 НКМЗ-КРАСТЬЯЖМАШ). Параметры советских роторных экскаваторов приведены в табл.

Параметры советских роторных экскаваторов приведены в табл.

Роторный экскаватор производит выемку горной массы ковшами, установленными на роторном колесе (роторе), вращающемся вокруг своей оси в направлении, обеспечивающем их эффективное заполнение в зоне контакта с забоем (при копании сверху — по часовой стрелке, если смотреть на ротор от левой «скулы», а против — с донным копанием, с переставлением ковшей на 180°). В процессе работы исполнительный орган роторного экскаватора перемещается в горизонтальной и вертикальной плоскости. Ротор подается к забою либо путем выдвижения стрелы ротора, либо путем подачи всей машины вперед на ходовой части.

С технологической точки зрения роторные экскаваторы радиального и поперечного копания различают по назначению, максимальной теоретической производительности, величине расчетного удельного усилия копания в МПа, способу подачи ротора на забой, величине допустимого уклона рабочего горизонта, определяемого наличием или отсутствием устройства выравнивания поворотной платформы, способом опирания стрелы разгрузочного конвейера, типом ходовой части. По способу разгрузки ковшей роторы принято делить на гравитационные и инерционные. В первом разгрузка ковшей осуществляется под действием силы тяжести породы при прохождении ими зоны разгрузки в верхней части ротора. В инерционных роторах ковши разгружаются центробежными силами, которые выбрасывают породу из ковшей. Для этого обеспечивают скорость вращения ротора в 3-5 раз выше гравитационной и достигают скорости движения частиц горной массы, при которой действующая на нее центробежная сила превышает силу тяжести и поэтому выбрасывает камень из ведра. Горная масса из ковшей выгружается на конвейер, расположенный сбоку от ротора или позади него, а затем передается на разгрузочный (отвальный) конвейер непосредственно или через систему перегрузочных конвейеров.

По способу разгрузки ковшей роторы принято делить на гравитационные и инерционные. В первом разгрузка ковшей осуществляется под действием силы тяжести породы при прохождении ими зоны разгрузки в верхней части ротора. В инерционных роторах ковши разгружаются центробежными силами, которые выбрасывают породу из ковшей. Для этого обеспечивают скорость вращения ротора в 3-5 раз выше гравитационной и достигают скорости движения частиц горной массы, при которой действующая на нее центробежная сила превышает силу тяжести и поэтому выбрасывает камень из ведра. Горная масса из ковшей выгружается на конвейер, расположенный сбоку от ротора или позади него, а затем передается на разгрузочный (отвальный) конвейер непосредственно или через систему перегрузочных конвейеров.

Подъем и опускание поворотной и отвальной стрел осуществляется через цепь полиспастов с лебедками, установленными на стреле противовеса. Последние вместе с опорной мачтой стрелы ротора и поворотной площадкой образуют верхнюю конструкцию (надстройку) роторного экскаватора. Платформа надстройки опирается через поворотный круг на основание шасси и может поворачиваться относительно него на 360°. Отвальный конвейер имеет индивидуальный поворотный привод, позволяющий его стреле отклоняться от продольной оси на 270° в обе стороны и сохранять заданное положение в пространстве независимо от расположения роторной стрелы.

Платформа надстройки опирается через поворотный круг на основание шасси и может поворачиваться относительно него на 360°. Отвальный конвейер имеет индивидуальный поворотный привод, позволяющий его стреле отклоняться от продольной оси на 270° в обе стороны и сохранять заданное положение в пространстве независимо от расположения роторной стрелы.

СССР выпускает карьерные марки ЭР (5 типов) для вскрышных работ производительностью 630, 1250, 2500, 5000, 10000 м 3 /ч по сыпучим массам и удельным усилием копания не менее 0,7 МПа и роторными экскаваторами те же 5 типов с усилием копания не менее 1,4 МПа (экскаваторы ЭРП), предназначенные для горных работ.

Наиболее мощные зарубежные модели роторных экскаваторов — гусеничные машины ЩРс-6340.51/17 (Германия) и СРс-6300 (ГДР) расчетной суточной производительностью до 240 тыс. м 3 в одной единице. В первой модели стрела длиной 70,5 м позволяет отрабатывать уступ высотой 51 м и глубиной 17 м. Ротор имеет диаметр 21,5 м и 18 ковшей вместимостью 6,34 м 3 каждый. Расчетная производительность 19120 м 3 /ч. Мощность привода ротора четырех двигателей 3360 кВт, масса роторного экскаватора с автономным погрузочным устройством и соединительным мостом 12 800 тонн.

Расчетная производительность 19120 м 3 /ч. Мощность привода ротора четырех двигателей 3360 кВт, масса роторного экскаватора с автономным погрузочным устройством и соединительным мостом 12 800 тонн.

Развитие роторного экскаватора идет по пути создания машин высокой производительности и моделей с повышенным удельным усилием копания (2,1-3 МПа) и укороченными линейными параметрами (малогабаритные роторные экскаваторы).

Экскаватор — самый распространенный вид самоходных землеройных машин, предназначен для вскрытия, добычи полезных ископаемых, земляных работ, земляных работ, рытья котлованов. Машины могут работать со скалами, мягкими грунтами, ископаемыми, рудными породами.

Экскаваторы представляют собой машины с навесным оборудованием, предназначенные для одновременной резки и земляных работ. Различают одноковшовые и одноковшовые — это машины циклического действия. Они периодически повторяют одни и те же движения. Многоковшовые выполняют больше действий, могут быть сразу фрезерными, скребковыми и многоковшовыми.

Одноковшовые экскаваторы классифицируются по назначению. Строительные-универсальные – самые распространенные, используемые для большинства земляных работ. Карьерные экскаваторы нужны для разработки угольных и рудных месторождений. С помощью вскрыши работают с

Роторные экскаваторы относятся к многоковшовому оборудованию. В чем разница? Почему для некоторых видов работ лучше предпочесть именно этот вид техники?

Экскаватор роторный применяется для вскрышных работ, земляных работ. Причем они могут выполнять как первый, так и второй вид работ как верхним, так и нижним черпанием. Землеройные машины этих типов используются для транспортировки горных пород или полезных ископаемых, рытья каналов, рытья траншей, погрузки горных пород или их сброса.

Роторный экскаватор имеет более высокий КПД, а значит, разработка грунта становится менее затратной, но более производительной. Количество обрезков из ковша в этих моделях значительно меньше, опорожнение ковша лучше, что также повышает производительность и снижает энергозатраты.