с чего все начиналось? в Казани

История появления экскаватора темна и загадочна. Официально идею создания землеройной машины приписывают великому гению Леонардо да Винчи, спроектировавшему нечто похожее на современный экскаватор-драглайн еще в начале шестнадцатого века. Однако существуют свидетельства, что такая машина появилась еще раньше. В любом случае начиная с XVI века землеройные установки активно применялись и улучшались в Италии, Франции и Америке.

Американское изобретение

Очередная непреодолимая потребность в изобретении эффективных экскаваторных машин возникла в тридцатых года XIX века в Соединенных Штатах Америки. Именно в это время там активно строились железные дороги, и в дешевой рабочей силе был большой недостаток. И механик Уильям Смит Отис сумел удовлетворить эту потребность, спроектировав в 1832-1836 годах первый одноковшовый экскаватор.

Получившаяся машина была неполноповоротной и имела:

- железнодорожную ходовую часть;

- ковш объемом более одного кубометра;

- паровой двигатель на 15 лошадиных сил.

При производительности около полусотни кубометров в час этот экскаватор заменял полсотни рабочих. А уже через пару лет его производительность возросла почти вчетверо.

Путешествие экскаватора в Европу и Азию

В Англию первый экскаватор приехал в 1842 году, а уже через год сразу четыре машины были куплены Россией для строительства Николаевской железной дороги. Правда, там ими эффективно пользоваться так и не научились, поэтому в 1848 году экскаваторы были отправлены на Урал. Именно в России, впервые в мире, экскаваторы были использованы для работ по добыче руды.

Появление разных видов экскаваторов

Начиная со второй половины девятнадцатого века человечество уже не могло обходиться без экскаваторов. Изобретатели из разных стран стали наперебой предлагать различные типы землеройных машин для разных видов работ.

В Германии широко распространились «строительные локомобили» с одноканатными грейферами.

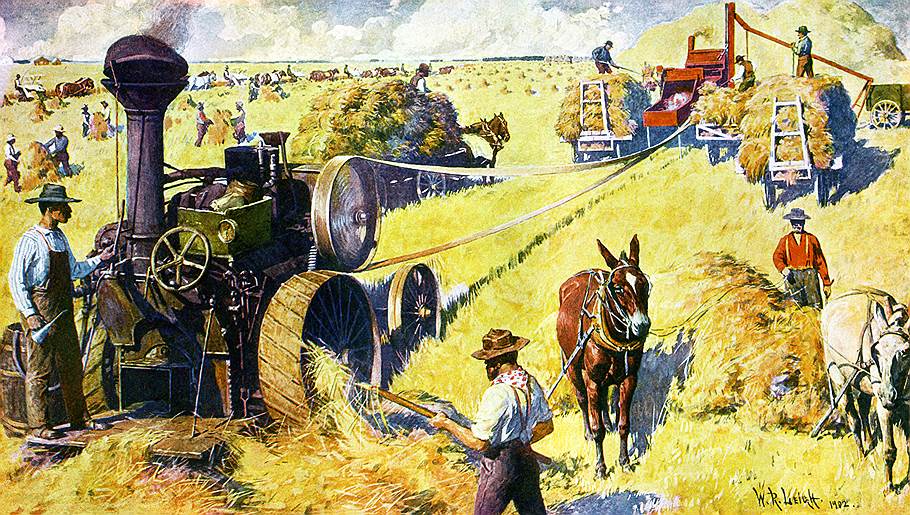

В Россию завезли изобретенные опять-таки в Америке «землекопные машины», в которые впрягали лошадей. Здесь же использовались и «конные волокуши» с металлическим ковшом.

Здесь же использовались и «конные волокуши» с металлическим ковшом.

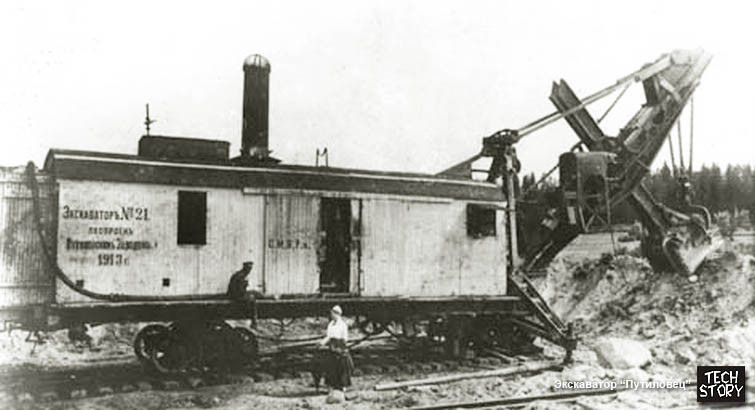

В 1902 году на Путиловском заводе был создан первый русский железнодорожный экскаватор с одним сменным ковшом, так же неполноповоротный. Производительность его достигала 290 кубометров в час.

Строительство каналов

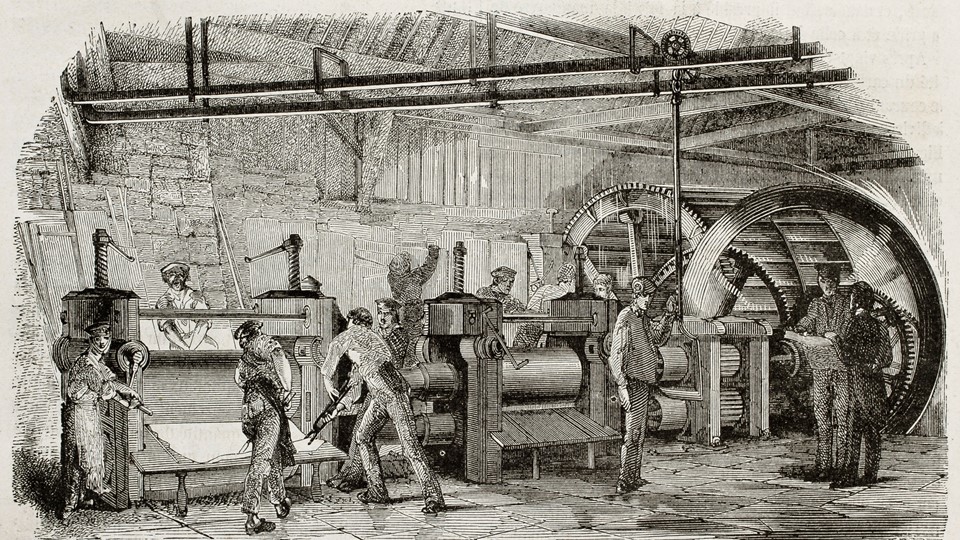

В конце XIX — начале XX веков производилось строительство гигантских каналов, позволившее оценить эффективность замены ручного труда машинным. Суэцкий канал строили практически вручную в течение 10 лет. На стройке было занято 40 тысяч рабочих, и общий объем вывезенного грунта составил около 75 миллионов кубометров.

Панамский канал строился уже при помощи машин – с помощью ста одноковшовых и двадцати многоковшовых экскаваторов было перемещено около 160 миллионов кубометров грунта.

XX век – век всеобщего развития

После Первой мировой войны развитие экскаваторов пошло еще более интенсивно. Впервые на них начали использовать двигатели внутреннего сгорания и электроприводы, гусеничный ход и т. д. Появилась возможность делать их полноповоротными, а также существенно расширился ряд навесного оборудования. Соответственно, расширилась и сфера их применения. Во второй половине прошлого века совершенствовались уже только технологии и оборудование.

д. Появилась возможность делать их полноповоротными, а также существенно расширился ряд навесного оборудования. Соответственно, расширилась и сфера их применения. Во второй половине прошлого века совершенствовались уже только технологии и оборудование.

Сервисное обслуживание при покупке спецтехники

История создания экскаватора — Союз горных инженеров. Информационный портал, посвященный добыче угля, руды и прочих полезных ископаемых.

НОВОСТИ ГОРНОДОБЫВАЮЩЕЙ ОТРАСЛИ

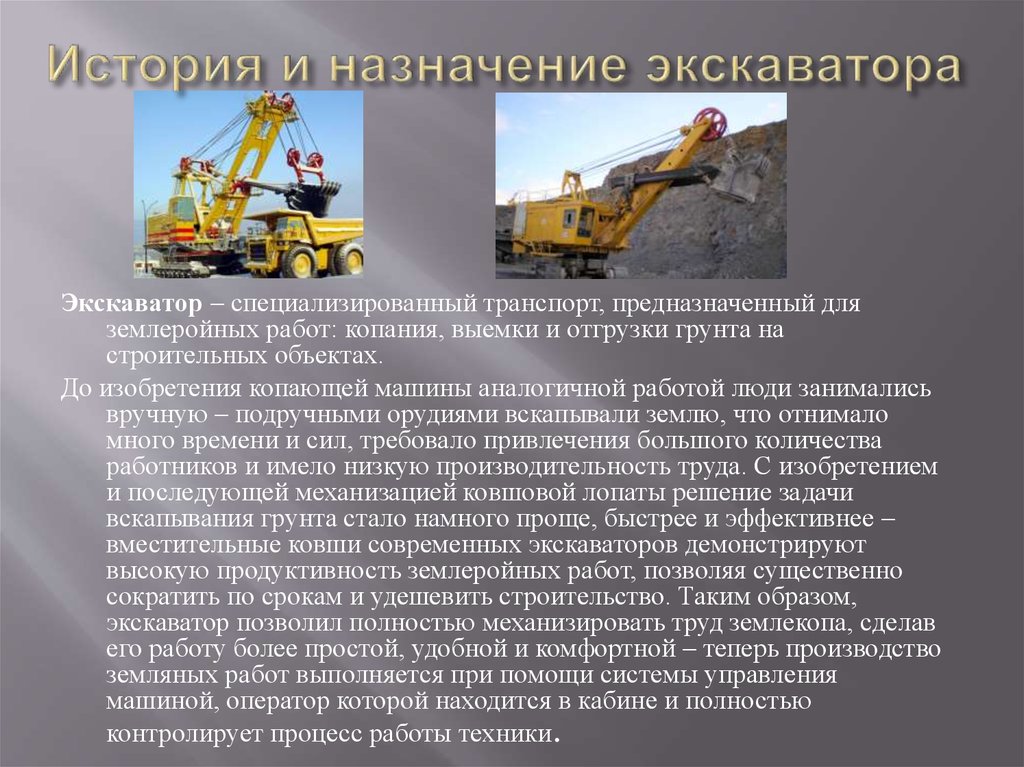

Любая техника, которую когда-либо проектировал и создавал человек, была призвана минимизировать людской труд и повысить человеческие возможности. Важной группой строительных машин, которые освободили человечество от тяжелого физического труда и позволили ему проводить колоссальные по своим масштабам строительные и изыскательные работы, стали экскаваторы.

Современные экскаваторные машины:

|

это и огромные драглайны, используемые в открытой добыче полезных ископаемых |

и миниатюрные гидравлические машины, помогающие в ландшафтном дизайне |

Кабельный экскаватор

Сначала человечеством был изобретен кабельный экскаватор.

Его принцип работы был схож с работой подъемного крана и заключался в перемещении тележки и ковша по несущим канатам. Само создание кабельных экскаваторов было результатом совокупных усилий многих предприятий в течение нескольких десятилетий.

Некоторые из этих предприятий, например такие как Gradall или Caterpillar cтали известнейшими брендами, само имя которых ассоциируется с понятием экскаватора. Другие – давно исчезли, разрушенные экономическими неурядицами или поглощенные более удачливыми конкурентами. На сегодняшний же день, за исключением некоторых образцов горных драглайнов, кабельные экскаваторы практически почили в бозе, уступив свое место экскаваторам на гидравлике.

Однако, разумеется, история создания экскаватора началась в далеком 18 веке с изобретения парового двигателя.

Паровой экскаватор

Первый паровой экскаватор был построен 23-летним американским инженером Уильямом Отисом в 1836 году. Именно этого изобретателя можно по праву назвать его «отцом».

Первый прототип будущего экскаватора оказался довольно неудачным, и в 1837 году совместно с опытным инженером Джозефом Харрисоном-младшим Отис строит улучшенную версию своей машины, которая уже соответствует его требованиям.

Хотя Уильям Отис подал свою первоначальную заявку на патент парового экскаватора 15 июня 1836 года, пожар в патентном бюро уничтожил эти документы. Его второе заявление от 27 октября 1836 года было одобрено патентным бюро лишь 24 февраля 1839 года. Таким образом, официальной датой изобретения парового экскаватора стал не 1836, а 1839 год.

Созданную машину сам Отис называл «крановой лопатой для выемки грунта и удаления земли», в народе же его машины прозвали «Лопатами Отиса». Они являлись довольно маломощной — до 20 лошадиных сил, неуклюжей и громоздкой техникой и были лишь частично поворотными, так как стрела его парового экскаватора не могла двигаться более чем на 180 градусов.

В одной из американских газет того времени писали, что «Лопата Отиса» стала одним из тех редких изобретений, где гений, работая для себя, создал выгоды, способные изменить весь цивилизованный мир».

Уильям Отис умер в возрасте 26 лет, успев создать всего лишь 7 паровых экскаваторов, два из которых остались в Северной Америке, остальные разъехались по миру. Существует мнение, что впервые паровой экскаватор Отиса был задействован в 1837 году в постройке железной дороги между Огайо и Балтимором, однако документы, подтверждающие сие событие, до наших дней не дошли. Документально подтвержденное использование первого парового экскаватора состоялось в 1838 году в Спрингфилде, штат Массачусетс, на постройке Западной железной дороги, где паровая «Лопата Отиса» верой и правдой прослужила 3 года.

Вполне вероятно, что одну или две машины Отиса в 1840 году использовали при постройке доков в Aтлантик-сити (город на северо-востоке США, штат Нью-Джерси), а затем в Бруклине и Бостоне.

В 1842 году один паровой экскаватор Отиса был задействован на работах в Англии около Брентвуда (графство Эссекс) при постройке железной дороги в восточных графствах Великобритании.

Джон Дункан – английский предприниматель, которому предположительно был продан патент на использование «Лопаты Отиса» в Великобритании и странах Европы, очевидно так и не сумел самостоятельно воспроизвести ни единого образца этой машины. Новый Свет с неохотой воспринимал технические новшества, считая «наглых янки» выскочками. Такое отношение к идеям американцев замедляло развитие научно-технического прогресса в Европе. В последующем им придется наверстывать упущенное семимильными шагами.

Последующие свидетельства об использовании «Лопат Отиса» на территории Европы и США довольно туманны. Известно, что последняя созданная им машина сломалась к концу 1905 года на постройке Чикагской железной дороги в штате Иллинойс.

По современным подсчетам, «Лопата Отиса» могла совершать работу, равную усилиям 120 человек, а ее производительность составляла около 100 м3 грунта в час. Передвигаться машины Отиса могли исключительно по железнодорожным путям, которые специально прокладывались к месту проведения работ. И этот фактор значительно усложнял использование таких машин, ибо постройка железнодорожного полотна являлась задачей дорогостоящей и трудозатратной.

И этот фактор значительно усложнял использование таких машин, ибо постройка железнодорожного полотна являлась задачей дорогостоящей и трудозатратной.

Представители российских властей впервые увидели «Лопату Oтиса» при постройке Западной железной дороги в 1839 году. Инженеру-консультанту железнодорожной компании, майору Георгию Георгиевичу Уистлеру было поручено приобрести одну из машин Отиса для использования ее в строительстве железной дороги между Санкт-Петербургом и Москвой. Таким образом, первый паровой экскаватор появился в России в 1842 году, и он был произведен в Америке.

В те времена паровые экскаваторы, по сути, являлись штучным товаром. Они были «редким гостем» в бытовых постройках, по большей части используемые только в строительстве железных дорог.

А вот свою истинную популярность они стали приобретать лишь во второй половине 19 века, в то время, когда сеть железнодорожного сообщения покрыла значительную территорию США и Англии.

Первым создателем паровых экскаваторов в Европе стала английская компания «Ruston & Proctor & Co.» во главе с ее владельцем, инженером и талантливым предпринимателем Джозефом Растом.

К 1877 году Растоном было произведено около 100 паровых экскаваторов, часть из которых он экспортировал в США на строительство Манчестерского судоходного канала. А в 1890 году он отправляется в Россию, где успешно выигрывает тендер на поставку нескольких десятков своих машин для проведения строительных работ в районе Полесья (в те времена – это территория России, сейчас – это области, принадлежащие Украине). Таким образом, фактически в Украине первые паровые экскаваторы появились в 1891 году.

Одними из первых и, пожалуй, самых успешных компаний, поставивших производство паровых экскаваторов на промышленные рельсы, стали две конкурирующие американские корпорации — «Marion Steam Shovel Company» и «Bucyrus Foundry», обе организованные в 1883 году в городе Мэрион, штат Огайо.

К 1877 году Растоном было произведено около 100 паровых экскаваторов, часть из которых он экспортировал в США на строительство Манчестерского судоходного канала. А в 1890 году он отправляется в Россию, где успешно выигрывает тендер на поставку нескольких десятков своих машин для проведения строительных работ в районе Полесья (в те времена – это территория России, сейчас – это области, принадлежащие Украине). Таким образом, фактически в Украине первые паровые экскаваторы появились в 1891 году.

Одними из первых и, пожалуй, самых успешных компаний, поставивших производство паровых экскаваторов на промышленные рельсы, стали две конкурирующие американские корпорации — «Marion Steam Shovel Company» и «Bucyrus Foundry», обе организованные в 1883 году в городе Мэрион, штат Огайо.

Однако, вплоть до 1920 года выпускаемые экскаваторы остаются частично поворотными, с возможностью передвижения только по железнодорожным путям, что ограничивает сферу их применения.

Гидравлическая система экскаватора

С изобретением Бенджамином Холтом гусеничного хода, экскаваторы становятся машинами, эксплуатировать которые уже возможно и в труднопроходимых местах. Появляются образцы с дизельным и электрическим двигателем, которые постепенно вытесняют паровые машины.

Впрочем, одним из главенствующих изобретений в истории экскаватора стало внедрение в его систему управления гидравлики.

Первенство изобретения гидравлической системы экскаватора на сегодняшний день оспаривают Англия, Франция и Италия.

Самые ранние сведения о попытках создания экскаватора на гидравлической системе управления можно найти в далеком 1882 году в истории английской компании «Armstrong Whitworth», которая специализировалась на производстве вооружения, военных кораблей и самолетов.

Сэр Уильям Джордж Армстронг, основатель компании «Armstrong Whitworth» (1810 — 1900) был английским инженером-гением, чьи изобретения опережали свой век. Армстронг был крупнейшим промышленником Великобритании и одним из самых богатых людей в Европе своего времени. В истории Англии он стал первым ученым, кто за вклад в науку был удостоен звания пэра.

Армстронг был крупнейшим промышленником Великобритании и одним из самых богатых людей в Европе своего времени. В истории Англии он стал первым ученым, кто за вклад в науку был удостоен звания пэра.

Именно Армстронг первым придумал гидравлическую систему управления механизмами, внедрив ее в работу шлюзовых ворот в гаванях, подъемных кранов и мостов. Его гидравлический механизм, разводящий Тауэрский мост в Лондоне, стал шедевром инженерной мысли своей эпохи. А его первой строительной машиной, управляемой гидравликой, стал подъемный кран, образец которого был построен в 1845 году в Ньюкасле.

В дальнейшем его изобретение гидравлической системы активно эксплуатировали в военной промышленности, оснащая гидравликой подъемные механизмы шлюзов в шахтах Королевского флота, в подъеме и перегрузках полевых орудий, на заводах по изготовлению боеприпасов.

Однако, именно попытка постройки гидравлического экскаватора у Армстронга не увенчалась успехом. Его гидравлический экскаватор оказался машиной слишком громоздкой, малоподвижной и плохо справлялся со своими функциями. Но, невзирая на неудачу соплеменника, именно своего ученого англичане считают прародителем гидравлического экскаватора.

Его гидравлический экскаватор оказался машиной слишком громоздкой, малоподвижной и плохо справлялся со своими функциями. Но, невзирая на неудачу соплеменника, именно своего ученого англичане считают прародителем гидравлического экскаватора.

Шли годы. И как это часто бывает с величайшими открытиями, над созданием экскаватора с гидравлическим приводом одновременно, независимо друг от друга, трудились совершенно разные инженеры.

В Америке его создавали братья Ферверды, уроженцы Нидерландов, переехавшие жить в Огайо и организовавшие всем известную сейчас компанию «Gradall Tractor». Именно их таланту экскаватор обязан телескопической стрелой. А в 1941 году увидел свет их первый гидравлический экскаватор, моделей которого было создано всего 3 штуки.

Существенная нехватка рабочей силы на проектах по строительству автомагистралей во время Второй мировой войны побуждала инженеров к более серьезной работе над созданием гидравлического экскаватора. Война изменила взгляды общества на конструкцию строительных машин. Глобальные разрушения, оставленные после себя фашизмом, требовали от техники мобильности, а существующие малоподвижные гусеничные экскаваторы перестали отвечать создавшимся требованиям. Все чаще производители строительной техники стали монтировать свои машины на базу автомобиля, дабы обеспечить ее высокую мобильность и возможность быстрой передислокации с одной строительной площадки на другую.

Война изменила взгляды общества на конструкцию строительных машин. Глобальные разрушения, оставленные после себя фашизмом, требовали от техники мобильности, а существующие малоподвижные гусеничные экскаваторы перестали отвечать создавшимся требованиям. Все чаще производители строительной техники стали монтировать свои машины на базу автомобиля, дабы обеспечить ее высокую мобильность и возможность быстрой передислокации с одной строительной площадки на другую.

В 1948 году на свет появился первый колесный прототип экскаватора, оснащенный улучшенной гидравлической системой управления. Его создателями стали братья-итальянцы Карло и Марио Брунери, в 1954 году продавшие патент на изготовление мобильной версии экскаватора французской компании «SICAM». Модель, созданная братьями Брунери и названная «Yumbo S25», стала первым гидравлическим экскаватором, установленным на колесную базу грузовика.

А вот промышленный выпуск экскаваторов, оснащенных гидравлическим приводом, первой сумела наладить немецкая компания «Atlas» только в 1950 году.

Однако, выпускаемые гидравлические экскаваторы все еще являлись частично поворотными, их угол поворота стрелы не превышал 270 градусов, что затрудняло выполнение многих работ.

В 1951 году со своим изобретением на английский рынок вышла компания «Hymac», представив первый полноповоротный образец экскаватора на гидравлике.

Именно эту компанию по праву считают пионером в области разработки и производства полноповоротных экскаваторов. Впоследствии она выпустит целую линейку моделей экскаваторов «Hymac 580», которые тысячами разойдутся по всему миру.

Многие модели этой машины используются в строительстве и поныне, некоторые из них сегодня можно увидеть на выставках винтажной техники в Великобритании и Европе.

Практически одновременно с «Atlas» и «Hymac» в 1951 году к промышленному производству экскаваторов на гидравлике подключится французская корпорация «Poclain». Долгих десять лет ее конструкторы будут работать над полноповоротной системой экскаватора, в конце концов, добившись желаемого результата только к 1960 году.

Так создавалась история возникновения экскаватора, в которой множество гениальных людей смогли подарить нам столь совершенную строительную технику, без которой сегодня нам невозможно представить свою жизнь.

Информация взята с сайта

назад

Повышение производительности экскаватора | For Construction Pros

Понимание особенностей экскаватора позволяет операторам добиваться максимальной производительности.

5 января 2011 г.

Curt Bennink

Современные экскаваторы оснащены функциями повышения производительности, но если вы не понимаете преимуществ, встроенных в вашу конкретную машину, вы не сможете их использовать. Каждый производитель предлагает свои уникальные нюансы. Стоит потратить время на изучение функций и технологий и того, как они могут сократить время цикла.

«Практическое правило для экскаваторов: время цикла имеет решающее значение», — говорит Мэтью Хендри, John Deere Construction. «Чтобы максимизировать производительность, вы должны убедиться, что ваши циклы выполняются максимально быстро. С 20-тонной машиной вы, вероятно, рассчитываете на время цикла от 9 до 10 секунд, если делаете все правильно. Вы подходите к 85-тонной машине, и вы, вероятно, смотрите на время цикла 18 секунд. Большие машины немного медленнее».

«Чтобы максимизировать производительность, вы должны убедиться, что ваши циклы выполняются максимально быстро. С 20-тонной машиной вы, вероятно, рассчитываете на время цикла от 9 до 10 секунд, если делаете все правильно. Вы подходите к 85-тонной машине, и вы, вероятно, смотрите на время цикла 18 секунд. Большие машины немного медленнее».

Сокращение времени цикла снижает затраты. «Если вы начнете удлинять время цикла, ваши затраты возрастут, а объем производства упадет», — говорит Хендри.

Существует множество универсальных советов, способных повысить эффективность вне зависимости от марки и модели. «Опытные операторы могут рассказать вам, что существует множество способов максимизировать производительность и снизить затраты на эксплуатацию любого типа строительной техники», — говорит Роб Бриттен, менеджер по продукции Link-Belt Excavators. «Установка зубьев ковша под правильным углом при копании увеличивает производительность. Наличие подходящих инструментов для помощи при подъеме грузов экономит время. У вас больше грузоподъемности, когда стрела сдвинута ближе к машине. соединитель, чтобы сократить время, необходимое для замены инструментов».

У вас больше грузоподъемности, когда стрела сдвинута ближе к машине. соединитель, чтобы сократить время, необходимое для замены инструментов».

Понимание уникальных особенностей

«Самое важное, что может сделать оператор для максимизации производительности любой машины, — это знать оборудование, и это начинается с прочтения руководства по эксплуатации», — говорит Бриттен.

Различные машины могут лучше реагировать на разные методы. «У экскаваторов John Deere и Hitachi очень сильная рука, — говорит Хендри. «Большую часть нашего цикла копания мы выполняем с помощью рукоятки, а не скручивания ковша. На самом деле это более быстрый цикл… С нашими экскаваторами вы получаете угол наклона зубьев ковша примерно в 50°. поднимите стрелу ровно настолько, чтобы рука не остановилась.В фазе 0° входящего манипулятора этот ковш заполнен примерно на 95%. Наши машины наполнят этот ковш силой руки».

Экскаваторы без этой дополнительной прочности войдут в строй и разрядятся. или наклоните ковш на 10°, чтобы сохранить этот материал, и вы отправляетесь к отвалу или к грузовику». материал назад, чем если бы вы скручивали ведро. «Вы можете свернуться под ним, и к тому времени, когда вы это почувствуете, вы обычно его ломаете», — говорит Хендри.0003

или наклоните ковш на 10°, чтобы сохранить этот материал, и вы отправляетесь к отвалу или к грузовику». материал назад, чем если бы вы скручивали ведро. «Вы можете свернуться под ним, и к тому времени, когда вы это почувствуете, вы обычно его ломаете», — говорит Хендри.0003

Уникальная гидравлическая система Liebherr Construction Equipment позволяет экскаватору одновременно выполнять несколько функций. «Благодаря нашей гидравлической системе с тремя насосами в наших машинах весом 30 тонн и выше у нас есть специальный поворотный насос с замкнутым контуром, который не отводит гидравлический поток от гидравлики навесного оборудования», — говорит Джефф Пауэлл. «Это позволяет оператору поднимать, сворачивать или выгружать ковш, не снижая скорости».

Это значительно сокращает время цикла, необходимое для выкапывания, подъема ковша из ямы и перекидывания его через борт в грузовик или добавления отвала в кучу. «Благодаря этой специальной гидравлической системе поворота мы можем наблюдать сокращение времени цикла до 20 %, что соответствует тому, что оператор может перемещать больше материала быстрее», — говорит Пауэлл.

Настройки управления также могут влиять на работу оператора. Несколько представленных на рынке экскаваторов, включая модели John Deere и Hitachi, в настоящее время предлагают органы управления с коротким ходом.

«Ваши руки двигаются намного меньше на наших машинах, чем на некоторых из наших конкурентов», — утверждает Хендри. «Наши инженеры провели исследования и обнаружили, что некоторые из наших конкурентов за день преодолевают расстояние, равное футбольному полю».

Рассмотрите влияние в течение 8- или 10-часового рабочего дня. «Утро всегда самое продуктивное время», — говорит Хендри. «По мере продвижения в течение дня вы утомляетесь и замедляетесь. Чем больше вы двигаете руками, тем больше вы устаете».

Включите правильный режим

Многие экскаваторы имеют режимы работы. Возьмем, к примеру, четыре выбираемых режима на Link-Belt серии X2.

«Режим SP, также известный как «Приоритет скорости», обеспечивает полные обороты двигателя и мощность насоса для скорости во всех функциях, таких как поворот, движение и т. д.», — говорит Бриттен. «H-режим — это средний режим дорожных работ, который используется для общих условий эксплуатации. Он полезен как для скорости, так и для мощности. , точные движения. Режим A обеспечивает дополнительную подъемную силу с постоянно включенным Power Boost».

д.», — говорит Бриттен. «H-режим — это средний режим дорожных работ, который используется для общих условий эксплуатации. Он полезен как для скорости, так и для мощности. , точные движения. Режим A обеспечивает дополнительную подъемную силу с постоянно включенным Power Boost».

Четвертый режим — это режим прикрепления. Машина предварительно запрограммирована на дополнительные настройки, включая поток одинарного или двойного действия. Настройки производительности насоса соответствуют требованиям инструмента.

Некоторые производители, напротив, предпочитают одиночный режим работы. «В отличие от конкурирующих систем, которые имеют несколько режимов работы, которые используют или, возможно, понимают лишь немногие операторы, экскаваторы LiuGong не [имеют несколько выбираемых режимов]», — говорит Джордж Лумпкинс, директор по разработке и поддержке продукции LiuGong North America. «Если условия работы оператора LiuGong и / или клиента не требуют максимальной скорости, оператор просто снижает обороты двигателя в соответствии с условиями работы. Система компенсирует это снижением выходной мощности и снижением расхода топлива для данной работы».

Система компенсирует это снижением выходной мощности и снижением расхода топлива для данной работы».

Точно так же экскаваторы John Deere и Hitachi оснащены системой единого рабочего режима. «Наша система называется Powerwise III, — говорит Хендри. «Он реагирует на нажатие рычага. Каким бы ни было действие оператора, система автоматически предоставит ему требуемую производительность. Оператору приходится брать на себя все догадки».

Рассмотрим пример работы с трубой. «Если оператор делает работу с трубой и сильно копает, а затем должен поднять тяжелую секцию трубы в траншею, на каком-то экскаваторе с управлением EH вы должны перейти из режима копания в режим подъема, чтобы иметь возможность Контролируйте это», — говорит Хендри. «С нашей системой он просто переворачивается, цепляется за трубу и может очень плавно поворачивать кран без необходимости регулировать органы управления на машине».

Эта система позволяет оператору сразу переходить от тяжелого копания к операциям, требующим точного контроля. «Он может перейти от тяжелого копания к точной сортировке. Все зависит от его пальцев, а система автоматически подстраивается», — говорит Хендри. «Большинство операторов редко, если вообще когда-либо, понимают все эти регулировки управления в машинах, у которых они есть. Они входят, переключают его в режим максимальной мощности и идут». Это может привести к резким движениям при подъеме материалов.

«Он может перейти от тяжелого копания к точной сортировке. Все зависит от его пальцев, а система автоматически подстраивается», — говорит Хендри. «Большинство операторов редко, если вообще когда-либо, понимают все эти регулировки управления в машинах, у которых они есть. Они входят, переключают его в режим максимальной мощности и идут». Это может привести к резким движениям при подъеме материалов.

Несмотря на то, что у экскаваторов John Deere и Hitachi есть только один режим работы, есть три режима мощности в зависимости от частоты вращения двигателя: экономичный, мощный и высокий.

«Когда вы переведете его в экономичный режим, он упадет на 100 об/мин по сравнению с режимом повышенной мощности», — отмечает Хендри. Это приводит к 4% экономии топлива. Экономичный режим также удобен для более легких задач, таких как загрузка кофемолки.

Хендри недавно работал с подрядчиком, который просматривал верхний слой почвы. «Он работал в режиме Power, а я отказал ему в экономичности. У него отличная производительность, и он экономит топливо», — отмечает он. «Он был типичным оператором — выкрути его на максимум».

У него отличная производительность, и он экономит топливо», — отмечает он. «Он был типичным оператором — выкрути его на максимум».

В режиме высокой мощности обороты двигателя увеличиваются еще на 100 об/мин, когда система определяет давление на зубьях 3500 фунтов на квадратный дюйм. Дополнительный импульс позволяет машине пробивать действительно твердый материал. Он автоматически срабатывает в тяжелых условиях копания, но не остается там на неопределенный срок. «Когда вы прорветесь через него и давление на зубья упадет ниже порога в 3500 фунтов, он выйдет из High Power», — говорит Хендри.

4%-ную экономию топлива можно получить, вместо этого используя режим повышенной мощности и функцию повышения мощности, расположенную на правом контроллере. «На машинах Deere/Hitachi стрела всегда включена, — говорит Хендри. «Когда вы активируете кнопку, вы получите восемь секунд повышенной производительности на вашей руке и ведре».

Он добавляет: «Если вы копаете в усиленном режиме и наткнетесь на какой-нибудь твердый материал, вы нажмете эту кнопку, и вы по сути получите давление в высоком мощностном режиме и позволите копать твердые материалы, не пиная двигатель [скорость]. вверх.»

вверх.»

Многие производители предлагают версию Power Boost. «Как следует из названия, «Auto Power Boost» позволяет давлению в гидравлической системе автоматически повышаться до более высокого рельефа в течение восьми секунд, обеспечивая дополнительную мощность в тяжелых условиях, таких как копание в глине или твердой, каменистой почве или при подъеме предметов». говорит Бриттен. «Это автоматически дает вам дополнительную мощность, когда она больше всего нужна».

«В отличие от большинства функций повышения мощности на конкурирующих машинах, система повышения мощности LiuGong представляет собой систему одним касанием, в которой оператору не нужно удерживать кнопку повышения мощности», — говорит Лампкинс. «Он просто касается его и отпускает, и он задействован до 8 секунд. Это не только увеличивает мощность копающего приспособления, но и обеспечивает лучший контроль над агрегатом, поскольку руки остаются в нормальном положении на джойстике».

Некоторые функции уникальны для конкретных производителей. «Выбираемая «Система тяжелого подъема» LiuGong не только увеличивает подъемную силу, но и снижает скорость машины как в оборотах двигателя, так и в гидравлическом потоке, чтобы более точно справляться с этими тяжелыми грузами», — говорит Лумпкинс. «Для этой функции нет ограничения по времени. Система включается с помощью кулисного переключателя».

«Выбираемая «Система тяжелого подъема» LiuGong не только увеличивает подъемную силу, но и снижает скорость машины как в оборотах двигателя, так и в гидравлическом потоке, чтобы более точно справляться с этими тяжелыми грузами», — говорит Лумпкинс. «Для этой функции нет ограничения по времени. Система включается с помощью кулисного переключателя».

Компания Liebherr предлагает систему управления инструментами для своих экскаваторов. «Благодаря системе управления навесным оборудованием Liebherr оператор может легко выбрать правильные настройки гидравлики для данного навесного оборудования без длительных простоев, требующих переустановки гидравлической системы на правильный расход и давление», — говорит Пауэлл. «Техник по обслуживанию может настроить несколько навесных приспособлений в меню, чтобы оператор мог выбирать из них для конкретных навесных приспособлений, присутствующих на рабочей площадке».

Эта система управления навесным оборудованием может быть установлена с опциональной гидравлической быстроразъемной системой Likufix, которая позволяет оператору переключаться между навесными орудиями нажатием кнопки в кабине.

«Он не только соединяет штифты навесного оборудования с рукоятью, но также соединяет все необходимые гидравлические шланги между машиной и навесным оборудованием», — объясняет Пауэлл. «Все это делается без необходимости покидать кабину оператору».

Снижение расхода топлива и шума

Автоматическое замедление двигателя — еще одна распространенная функция экскаваторов.

«Сегодня большинство современных экскаваторов оснащены автоматической системой замедления двигателя, которая может автоматически снижать обороты двигателя после 5–10 секунд бездействия клиента с полных оборотов», — говорит Люмпкинс. «Эту систему можно включить или выключить».

Он отмечает: «У некоторых конкурентов есть система торможения One-Touch, в которой оператор может выбрать мгновенное снижение оборотов двигателя с помощью кнопки. Каждая система имеет свои преимущества, направленные на снижение расхода топлива, снижение шум и / или простота связи. Экскаваторы LiuGong имеют обе системы, доступные оператору, которые можно выбрать из кабины с помощью двух отдельных переключателей».

Экскаваторы Link-Belt также оснащены функцией замедления One-Touch. «One-Touch позволяет оператору экономить топливо, вручную регулируя обороты двигателя, касаясь переключателя в верхней части джойстика», — говорит Бриттен. «Преимущество замедлителя One-Touch заключается в том, что он позволяет оператору определить, когда он хочет выключить питание для экономии топлива, в отличие от другой функции, которая у нас также есть — Auto-Idle.

«Когда Auto-Idle включен включен, контроллер машины автоматически запускает двигатель на холостом ходу, когда джойстики находятся в нейтральном положении, — продолжает он. — Временная задержка для автоматического холостого хода может быть запрограммирована от одной до 30 секунд».0003

One-Touch, с другой стороны, позволяет оператору решить, когда и как долго двигатель будет работать на холостом ходу. «Эта функция всегда полезна, но обычно ее используют, когда ждут загрузки грузовиков», — говорит Бриттен.

Прочтите руководство

Перечисленные здесь функции и преимущества являются поверхностными. Многие подрядчики не используют приобретенные ими современные технологии экскаваторов.

Многие подрядчики не используют приобретенные ими современные технологии экскаваторов.

Как вы уже догадались, существует множество технологий и функций, уникальных для каждой марки экскаватора. Не оставляйте деньги на столе. Лучшее место для начала? Попробуйте руководство пользователя. Вы можете быть удивлены тем, что вы узнаете!

Учитесь у истории

Появление бортовой технологии записи стало ценным инструментом управления. Например, Информационный центр машин (MIC) на экскаваторах Hitachi и John Deere будет регистрировать данные обо всем, что делает гидравлическая система экскаватора, с шагом в 15 минут.

«Таким образом, если владелец компании извлекает данные из машины каждые 1000 часов, он покажет ему в виде графика все, что оператор сделал с этой машиной, включая раскачивание, перемещение, работу на холостом ходу и копание», — говорит Мэтью. Хендри, Джон Дир.

Он добавляет: «Его можно использовать как действительно хороший инструмент управления. Скажем, вы извлекаете данные после того, как парень выполнил большую раскопку. Он загружает грузовики. После этой работы есть более 250 часов данных экскаватора. на что посмотреть. Эти данные показывают, что экскаватор простаивал 35% времени. Это говорит мне о двух вещах. Во-первых, у экскаватора не было достаточно грузовиков, поэтому он ждал грузовики. Во-вторых, у него, возможно, была слишком большая машина

Скажем, вы извлекаете данные после того, как парень выполнил большую раскопку. Он загружает грузовики. После этой работы есть более 250 часов данных экскаватора. на что посмотреть. Эти данные показывают, что экскаватор простаивал 35% времени. Это говорит мне о двух вещах. Во-первых, у экскаватора не было достаточно грузовиков, поэтому он ждал грузовики. Во-вторых, у него, возможно, была слишком большая машина

«Возможно, на следующей ставке они смогут что-то подкорректировать, — продолжает он. — Это отличный инструмент для управления машиной, но это уже история».0003

Наконечники для загрузки самосвалов

Экскаваторы и самосвалы с шарнирно-сочлененной рамой представляют собой эффективную систему землеройных работ, если все правильно настроено.

«Вы хотите подобрать размер грузовика для экскаватора или экскаватора для грузовика», — отмечает Мэтью Хендри, John Deere. «Тогда размер ковша на машине должен быть таким, чтобы вы могли загружать свой грузовик за три-пять проходов. Вам не нужно более пяти проходов, если вы можете помочь, потому что тогда вы теряете время».

Вам не нужно более пяти проходов, если вы можете помочь, потому что тогда вы теряете время».

Расположение грузовика имеет решающее значение при погрузке. Расположите грузовик с левой стороны от экскаватора таким образом, чтобы грузовик и экскаватор были обращены кабиной к кабине.

«Грузовик останавливается так, что изголовье кузова находится примерно в задней части кабины. В этом случае оператор не пытается смотреть сквозь стрелу», — отмечает Хендри. «Когда он входит в грузовик, он хорошо его видит. Это намного эффективнее и безопаснее для обоих операторов. И он должен поворачиваться в грузовик примерно на 25°. Это наиболее эффективное положение, которое вы можете получить.

«Если вы установите правильный радиус наконечника ковша, вы сможете кардинально изменить работу машины, — добавляет он. — Если вы загружаете в стык, вам нужен меньший радиус наконечника. Это максимизирует усилие отрыва, и у вас будет меньше усилий, чтобы перепрыгнуть через грузовик».

Liebherr USA, Co.

John Deere

John Deere Construction and Division

LBX COMPAY , Co.

John Deere

John Deere Construction and Forestry Division

Экскаваторы: знакомство с режимами работы

Модернизация Volvo Электрические компактные колесные погрузчики

Takeuchi New Tilt Rotator Attecment

Caterpillar, Hyundai, Manitou и Bobcat Предоставление нового оборудования в первом дне. Следующее десятилетие

ИИ и связь, наряду с возобновляемыми источниками энергии и альтернативными видами топлива, окажут существенное влияние на строительную площадку в ближайшие 10 лет, согласно недавнему техническому документу, опубликованному Ассоциацией производителей оборудования.

Почему объявление Trimble-Microsoft Azure важно

На выставке Dimensions+ 2022 Trimble представила первый залп инструментов цифровой трансформации, имеющих большое значение для того, как программное и аппаратное обеспечение для строительства будут взаимодействовать друг с другом.

Станет ли тяжелая строительная техника полностью электрической?

Вполне возможно, что в ближайшие 20 лет все экскаваторы, экскаваторы, бульдозеры, грейдеры и другая тяжелая техника, которую мы используем на стройках, перейдут с дизельных двигателей на полностью электрические. В течение многих лет Агентство по охране окружающей среды (EPA) вводило в действие более строгие стандарты выбросов для внедорожных дизельных двигателей, таких как те, которые используются в строительстве.

Используя прогрессивный многоуровневый подход к сокращению выбросов, самым последним из которых является Tier 4 Final, EPA ограничивает выбросы оксидов азота (NOx) и твердых частиц (PM) для новых дизельных двигателей почти нулевыми уровнями. Чтобы достичь такого значительного сокращения выбросов, производители строительного оборудования потратили годы на исследования и разработку технологий, чтобы получить требуемые уровни, при этом обеспечивая ту же мощность и производительность, которые клиенты привыкли ожидать от предыдущих моделей.

Хотя EPA в настоящее время не работает над установлением дополнительных уровней, это может измениться, поскольку Европейский союз (ЕС) уже утвердил стандарты выбросов Stage V, которые вступают в силу в этом году. До этого момента ЕС и Агентство по охране окружающей среды шли в ногу с введением новых уровней/стадий выбросов.

Будущие правила могут потребовать нулевых выбросов тяжелой строительной техники, что позволит производителям отказаться от производства дизельных двигателей и перейти на полностью электрические. Это может показаться надуманным, но просто посмотрите, что происходит в автомобильной промышленности.

За последние несколько лет автомобильная промышленность все активнее переходила на электромобили. Стремясь уменьшить воздействие деятельности человека на окружающую среду и сократить выбросы углерода, все большее число стран принимают политику, запрещающую продажу автомобилей, работающих на бензине и дизельном топливе. Ирландия, Норвегия, Индия и Нидерланды — вот некоторые из стран, которые запретят продажу новых бензиновых и дизельных автомобилей к 2030 году. Многие другие страны уже ввели или планируют ввести аналогичные запреты в течение следующих двух десятилетий.

Многие другие страны уже ввели или планируют ввести аналогичные запреты в течение следующих двух десятилетий.

К Tesla присоединились десятки стартапов, разрабатывающих и производящих электромобили. Автопроизводители, такие как GM, Volvo и Jaguar Land Rover, пообещали в ближайшие несколько лет перейти на полностью электрические или электрические версии всех своих моделей. Кроме того, почти каждый автопроизводитель в мире в настоящее время инвестирует и разрабатывает электрические и гибридные автомобили.

Итак, последуют ли в будущем производители тяжелой строительной техники за полностью электрическими моделями? Во всем мире строительная отрасль несет ответственность за 11% выбросов углерода, связанных с энергетикой, поэтому вполне разумно думать, что страны в какой-то момент запретят продажу тяжелой техники с дизельными двигателями, как они делают сейчас с легковыми и грузовыми автомобилями. Преимущества полностью электрического тяжелого оборудования включают снижение уровня шума, отсутствие выбросов, сокращение времени обслуживания и снижение совокупной стоимости владения.

Пока это время не наступит, мы, вероятно, увидим гораздо больше гибридных, а также несколько полностью электрических моделей текущих линеек оборудования от производителей в ближайшие годы. Вот некоторые из текущих и предстоящих полностью электрических предложений от некоторых крупных игроков отрасли:

Volvo CEКомпания Volvo CE продемонстрировала свой полностью электрический компактный экскаватор EX2 еще в 2017 году. Прототип машины представляет собой первый полностью электрический компактный экскаватор, который в 10 раз тише и в 10 раз эффективнее своего дизельного аналога. Машина имеет нулевые выбросы, а общая стоимость владения значительно снижена.

В EX2 используются две литий-ионные батареи емкостью 38 кВтч, которые могут работать в течение восьми часов. Экскаватор не имеет гидравлики, вместо этого он использует электромеханические линейные приводы для привода стрелы и навесного оборудования.

Volvo CE продвигает свои планы по электрификации с четырьмя новыми электрическими компактными экскаваторами и колесными грузами. Это число будет увеличиваться, поскольку компания пообещала прекратить разработку всей своей линейки дизельных двигателей для своих компактных колесных погрузчиков и экскаваторов в 2020 году. Их компактные экскаваторы EC15–EC27 и колесные погрузчики L20–L28 будут производиться с трансмиссии.

Это число будет увеличиваться, поскольку компания пообещала прекратить разработку всей своей линейки дизельных двигателей для своих компактных колесных погрузчиков и экскаваторов в 2020 году. Их компактные экскаваторы EC15–EC27 и колесные погрузчики L20–L28 будут производиться с трансмиссии.

Bobcat представила прототип своего электрического мини-экскаватора E10e еще в 2016 году. Экскаватор был разработан в инновационном центре Bobcat в Добрише, Чехия. E10e может работать в течение восьми часов в день на своих литий-ионных батареях в сочетании с внешним нагнетателем с учетом обычных перерывов в работе. Экскаватор заряжается всего за два с половиной часа.

JCB В прошлом году компания JCB выпустила свой первый полностью электрический экскаватор. 19C-1 E-Tec — 2-тонный экскаватор, который может работать весь день на шестичасовой зарядке. Экскаватор использует электродвигатель и три литий-ионных аккумулятора для обеспечения мощности 15 кВтч. Будет доступно дополнительное быстрое зарядное устройство, которое может вдвое сократить время зарядки.

Будет доступно дополнительное быстрое зарядное устройство, которое может вдвое сократить время зарядки.

19C-1 E-Tec будет иметь ту же скорость и мощность, что и его дизельный аналог 19C-1, но с дополнительным преимуществом в виде более высокого крутящего момента, который он может создавать мгновенно. Электродвигатель также будет питать чувствительную к нагрузке гидравлическую систему от Bosch Rexroth.

CaterpillarКомпания Pon Equipment при участии и поддержке компании Caterpillar переоборудовала 28-тонный экскаватор CAT 323F с дизельного двигателя на электрический. Дизельный двигатель был заменен электродвигателем мощностью 122 кВт и литий-ионным аккумулятором мощностью 300 кВтч, который весит 3,4 тонны.

Модифицированный экскаватор, известный как Z-Line, может работать от пяти до семи часов, прежде чем потребуется подзарядка, которая может быть выполнена за один-два часа. Pon Equipment уже продала свою первую модель строительной компании в Норвегии, которая планирует закупить еще.

Caterpillar Venture Capital, венчурное подразделение Caterpillar, также инвестировало в Fisker, компанию, производящую электромобили и разрабатывающую аккумуляторные технологии. Fisker использует инвестиции для разработки твердотельных батарей для использования в строительстве, горнодобывающей промышленности и других областях.

Wacker NeusonКомпания Wacker Neuson располагает существующей линейкой машин с нулевым уровнем выбросов, включая два электрических колесных погрузчика, две аккумуляторные трамбовки и двухтактный экскаватор. В прошлом году они представили свой первый аккумуляторный мини-экскаватор EZ17e, который будет доступен в Европе в конце этого года.

EZ17e работает от литий-ионных аккумуляторов, но его также можно подключить к обычной или высоковольтной розетке, чтобы машина работала и заряжалась во время ее работы. EZ17e может обеспечить семь часов питания и заряжаться в течение ночи от бытовой розетки и за четыре часа при подключении к сети высокого напряжения.