Объёмное упрочнение зубьев ковшей экскаваторов

АННОТАЦИЯ

В данной статье рассматриваются методы объемного упрочнения зубьев ковшей экскаваторов, методы повышения износостойкости режущих элементов землеройных машин и разработка на их базе конструкторско-технологических решений, повышающих износостойкость рабочих органов. Даны конкретные рекомендации по упрочнению зубьев ковшей экскаваторов.

ABSTRACT

This article considers the volumetric strengthening of the teeth of buckets of excavators. The article discusses methods of increasing wear resistance of cutting elements of earth-moving machines and developing the design and technological solutions based on them that increase the wear resistance of working elements. Specific recommendations are given for strengthening the teeth of excavator buckets.

Ключевые слова: износостойкость, повышение, износ, землеройная машина, режущая часть, зуб, ковш, экскаватор, абразивность, резание, материал, долговечность.

Keywords: abrasiveness, bucket, cutting part, cutting, durability, earth moving machine, excavator, increase, material, tooth, wear resistance.

Методы объемного упрочнения деталей предполагают проведение каких-либо технологических операций, в результате которых материал деталей по всем рабочим сечениям приобретает повышенные противоизносные свойства. Общеизвестным и широко применяемым на практике методом объемного упрочнения является, например, объемная закалка деталей.

Зубья ковшей экскаваторов в большинстве случаев изготавливаются из средне- или высокоуглеродистых и легированных сталей, поддающихся объемной закалке, и поэтому эта операция обычно является составляющим звеном в техпроцессе изготовления зубьев. Высокомарганцевая сталь 110Г13Л, из которой изготавливаются зубья ковшей карьерных экскаваторов, представляет собой литейную сталь с высоким содержанием углерода и марганца, которая после объемного упрочнения приобретает структуру мелкозернистого аустенита.

Таблица 1.

|

Показатели |

В литом состоянии |

После закалки |

|

GB, МПа |

400–500 |

630–1300 |

|

GТ, МПа |

300–500 |

350–480 |

|

, % |

0,5–5 |

15–85 |

|

, % |

– |

15–45 |

|

н, Дж/см2 |

10–30 |

200–300 |

|

НВ |

100–130 |

180–225 |

Известно, что аустенит обладает ярко выраженной способностью к упрочнению (наклепу) при холодной деформации. В то же время твердость закаленной стали 110Г13Л возрастает до НВ 550–800, а ее износостойкость в условиях абразивного износа при значительных и ударных нагрузках становится в 8–10 раз больше, чем у стали 35л [1; 2; 4]. Поэтому объемное упрочнение в некоторых случаях может быть эффективным методом повышения долговечности зубьев из стали 110Г13Л.

В то же время твердость закаленной стали 110Г13Л возрастает до НВ 550–800, а ее износостойкость в условиях абразивного износа при значительных и ударных нагрузках становится в 8–10 раз больше, чем у стали 35л [1; 2; 4]. Поэтому объемное упрочнение в некоторых случаях может быть эффективным методом повышения долговечности зубьев из стали 110Г13Л.

Другим широко распространенным методом объемного упрочнения деталей является замена материала детали на материал, имеющий более высокие служебные свойства. Изучение источников научно-технической информации показало, что до настоящего времени исследователями не предложен эффективный заменитель высокомарганцовистой стали 110Г13Л. В качестве исключения можно указать на сплавы импортного производства. Эти материалы представляют собой сложнолегированные сплавы, содержащие такие элементы, как вольфрам, хром, никель, молибден, титан и т.п. Кроме того, эти сплавы отличаются низким уровнем содержания вредных примесей (серы и фосфора). Износостойкость деталей, работающих в условиях интенсивного абразивного изнашивания и изготовленных из этих сплавов, повышается в несколько раз, однако высокая стоимость сложнолегированных сплавов и необходимость поставки их по импорту является серьезным препятствием для их использования в производстве зубьев ковшей карьерных экскаваторов.

Более приемлем и экономически целесообразен метод объемного упрочнения только рабочих частей деталей, подверженных наиболее интенсивному изнашиванию. Этот метод технологически более сложен, требует применения специального оборудования и во многих случаях труднореализуем по конструктивным причинам. Однако для зубьев ковшей карьерных экскаваторов метод объемного упрочнения быстроизнашивающейся режущей части может быть без значительных затруднений реализован на базе существующей технологии восстановления зубьев.

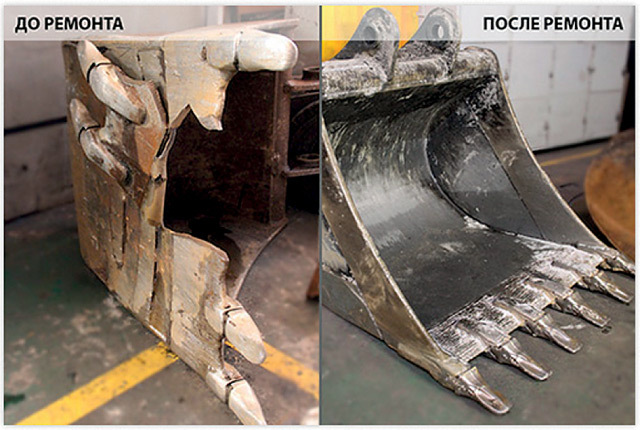

Специалистами Донецкого политехнического института разработана технология электрошлаковой наплавки (ЭШН) зубьев ковшей экскаваторов. Установка, работающая по указанной технологии, используется в ЦРГО рудника «Мурунтау» для восстановления изношенной режущей части зубьев ковшей карьерных экскаваторов. На установке электрошлаковой наплавки в качестве плавящегося электрода используются фрагменты изношенных и не подлежащих восстановлению зубьев, химический состав материала зубьев и восстанавливаемой режущей части одинаков, благодаря чему достигается надежное сплавление тела зуба с наплавляемым металлом.

Эффективность технологии восстановления зубьев электрошлаковой наплавкой заключается в увеличении ресурса зубьев за счет трех-, четырехкратной наплавки режущей части.

Для реализации в данном случае метода объемного упрочнения необходимо процесс восстановления режущей части заменить на процесс приварки острия к телу зуба. Схема проведения такого процесса на установке электрошлаковой наплавки показана на рис. 1. Изношенный зуб 1 и привариваемое острие 2 устанавливаются с зазорами в видоизмененный кристаллизатор 3. Сверху в имеющийся зазор вводится плавящийся электрод 4 с небольшим поперечным сечением. При постепенном расплавлении электрода 4 в наведенной в кристаллизаторе 3 шлаковой ванне происходит сварка торцов зуба 1 и острия 2.

Рисунок 1. Схема приварки износостойкого острия к телу зуба

Преимущество предлагаемого процесса состоит в том, что химический состав и физико-механические свойства материала острия 2 могут значительно отличаться от тех же показателей материала зуба 1. Существенна также возможность изготовления острия 2 любым иным способом, чем метод литья.

Существенна также возможность изготовления острия 2 любым иным способом, чем метод литья.

Отсутствие ограничений по химическому составу и другим свойствам, например, позволят даже дорогим многокомпонентным сплавам получения сплава с более высоким уровнем износостойкости, чем сталь 110Г13Л, использоваться для наконечника 2. При трех- или четырехкратном увеличении долговечности такой метод упрочнения зубьев может оказаться экономически оправданным, так как при минимальном расходе сложнолегированных сплавов будут резко сокращены затраты на восстановительные операции.

Также перспективным является направление разработки технологии, предусматривающей получение точечного армированного композиционного сплава. Этот путь предложен авторами технологии электрошлаковой наплавки зубьев [3].

Объемное упрочнение острия можно произвести и более простым способом. Это показывает, что механические свойства и износостойкость стали 110Г13Л значительно увеличены в результате ее горячей деформации (создание) и последующего укрепления в воде [2]. При степени укова 5 % размер зерна аустенита уменьшается от 0,16 мм до 0,03 мм, временный предел прочности при растяжении увеличивается от 570 МПа до 1030 МПа, предел текучести возрастает от 480 МПа до 790 МПа, а ударная вязкость – от 151 Дж/см

При степени укова 5 % размер зерна аустенита уменьшается от 0,16 мм до 0,03 мм, временный предел прочности при растяжении увеличивается от 570 МПа до 1030 МПа, предел текучести возрастает от 480 МПа до 790 МПа, а ударная вязкость – от 151 Дж/см

Приведенные в работе данные можно считать достоверными, так как они получены в результате применения хорошо известного и широко используемого на практике технологического приема упрочнения литого металла [4]. Следует ожидать, что и острия зубьев, изготовленные методом ковки, также будут иметь повышенную износостойкость по сравнению с литыми.

Приварка кованой режущей части к телу зуба на установке электрошлаковой наплавки не вызовет особых затруднений.

Выводы. Заканчивая оценку возможностей и ожидаемых результатов внедрения технологии объемного упрочнения режущей части и ее приварки к телу зуба, следует отметить, что предлагаемая технология может быть использована и при изготовлении новых зубьев. В этом случае возникает вариант усложненной сварно-литой конструкции зуба. Производство таких зубьев потребует дополнительных затрат, а это приведет к увеличению стоимости зубьев, однако при уровне долговечности режущей части, исключающем проведение восстановительных операций в течение всего срока службы зуба, некоторое увеличение стоимости сварно-литых зубьев не может стать препятствием для внедрения предлагаемой технологии.

Список литературы:

- Воронов Н.А., Боголюбов М.В. Повышение долговечности режущих элементов карьерных экскаваторов. – НИИ ИНФОРМТЯЖМАШ, 1975. – С. 34.

- Гребенюк С.С., Ермолов Л.С. К вопросу зависимости износостойкости металлов при абразивном изнашивании от физико-механических свойств // Известия вузов. Машиностроение. – 1970. – № 6. – С. 26–29.

- Домбровский Н.Г., Гальперин М.И. Строительные машины : учеб. пособие: в 2 ч. – Высшая школа, 1985.

- Сорокин Г.М. Влияние механических характеристик высокомарганцевой стали на ее абразивную износостойкость // Вестник машиностроения. – 1975. – № 6. – С. 26–29.

Cталь для ковшей экскаваторов | МЕТАЛЛОБАЗА №2

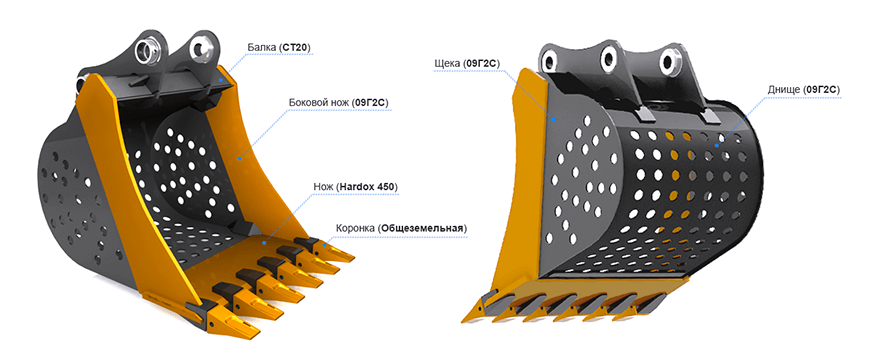

Низколегированные стали 09Г2С, 10ХСНД

В машиностроении используют недорогие конструкционные стали марок 09Г2С и 10ХСНД. Из них изготавливают ковши общего назначения, то есть погрузочные, траншейные и планировочные, которые работают на легких и средних грунтах.

Преимущество сплавов — свариваемость всеми доступными методами без потери свойств. Металлические детали сваривают без предварительного прогрева или с нагревом до 100-120 °C, применяя ручную дуговую сварку, автоматическую сварку под флюсом или газовую защиту. Сварные швы этих сталей не растрескиваются и сохраняют конструкцию ковша на протяжении минимум 5 лет.

09Г2С хорошо показывает себя при работе под давлением в температурном диапазоне от -70 до +450 °C. Поэтому, кроме стальных ковшей экскаваторов, из нее делают сварные конструкции в нефтехимической индустрии, машиностроении и судостроении.

Сталь 10ХСНД в горячекатаном и термообработанном состоянии используется для рабочих механизмов тракторов, бульдозеров, гидравлических ножниц и сельскохозяйственной техники.

Ковши из стали Hardox

Для производства скальных и карьерных ковшей с усиленной бронировкой, которые эксплуатируются в плотных, абразивных и скальных грунтах, применяются износостойкие стали с твердостью 400-500 HB.

Hardox — марка №1 среди «суперсталей». Продукт шведского происхождения от фабрики SSAB отличается чрезвычайной устойчивостью к механическим воздействиям — ударам, трению и скольжению. Сплав легко изгибается, сваривается, фрезеруется, режется, сверлится, зенкуется. Вязкость металла позволяет выдерживать растрескивание и деформацию при постоянных динамических нагрузках.

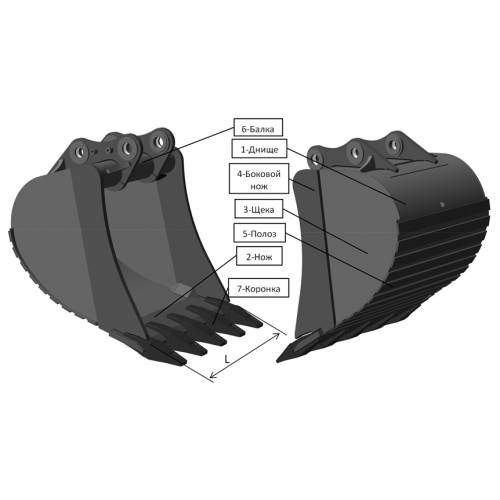

Из стали Hardox делают: дно ковшей, боковины, систему зубьев, коронки, кромки, адаптеры, пальцы и втулки стрелы — все те элементы, которые испытывают максимальное давление.

В результате, ковши Hardox служат десятилетиями и сохраняют форму даже на разработках гранита и железной руды, когда роют мерзлый и каменистый грунт, взорванную породу.

Купить сталь для ковшей в Metallobaza №2

Наши преимущества:

- >50 тысяч наименований стали в наличии. Отсутствующие позиции привозим под заказ в течение 10-15 дней.

- Профессионализм. Персонал регулярно обучается методам обработки металла, сборки изделий и применяемости материалов.

Вы можете быть уверены в компетентности и актуальности рекомендаций.

Вы можете быть уверены в компетентности и актуальности рекомендаций. - Качество. Сотрудничаем с проверенными заводами и поставщиками. Предоставляем сертификаты соответствия на все изделия.

- Филиалы в регионах. Представительства и склады компании располагают в Ленинградской и Московской областях, Самаре, Екатеринбурге, Новосибирске, Красноярске. Доставляем металлопрокат по всей стране.

- Оперативная отгрузка. Владеем собственным автопарком. При необходимости привлекаем ТК.

Узнать цены и сроки реализации заказа можно по телефону, e-mail или через онлайн-форму на сайте.

Материалы, используемые в ковшах экскаваторов

Задумывались ли вы, какие материалы используются в ковшах экскаваторов? В этом сообщении блога Shop Talk мы поговорим о наиболее распространенных материалах, используемых в штифтах, боковинах, режущей кромке, корпусе и зубьях ковшей экскаваторов.

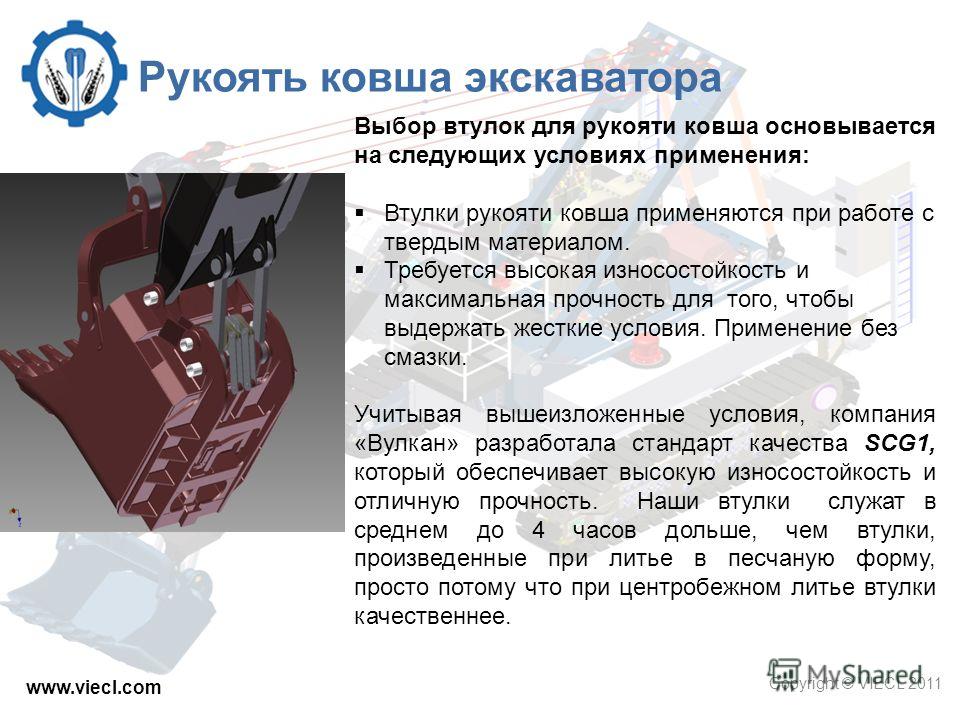

Пальцы экскаваторов

Пальцы экскаваторов обычно изготавливаются из стали AISI 4130 или 4140 . Серия сталей AISI 4000 представляет собой хромомолибденовые стали. Хром улучшает коррозионную стойкость и способность к закалке, а молибден также повышает прочность и прокаливаемость.

Первая цифра 4 представляет класс стали и ее основные легирующие компоненты (в данном случае хром и молибден). Вторая цифра, 1, представляет собой процент легирующих элементов, что означает примерно 1% хрома и молибдена по массе. Последние две цифры представляют собой концентрацию углерода с шагом 0,01%, поэтому AISI 4130 будет иметь 0,30% углерода, а AISI 4140 будет иметь 0,40% углерода.

Используемая сталь, скорее всего, была термообработана с использованием индукционная закалка . Этот процесс термообработки обеспечивает закалку поверхности (от 58 до 63 единиц шкалы С по шкале Роквелла) для обеспечения износостойкости с пластичным внутренним слоем для обеспечения прочности. Обратите внимание, что втулки часто изготавливаются из того же материала, что и штифты. Некоторые более дешевые штифты могут быть изготовлены из стали AISI 1045 . Это среднеуглеродистая сталь, которую можно закаливать.

Обратите внимание, что втулки часто изготавливаются из того же материала, что и штифты. Некоторые более дешевые штифты могут быть изготовлены из стали AISI 1045 . Это среднеуглеродистая сталь, которую можно закаливать.

Стороны ковша экскаватора и режущие кромки

Боковые стороны ковша и режущая кромка обычно изготавливаются из листовой стали AR . Наиболее популярными сортами являются AR360 и AR400. AR 360 — это среднеуглеродистая низколегированная сталь, которая подвергается термообработке для обеспечения превосходной стойкости к истиранию и высокой ударной вязкости. AR 400 также подвергается термообработке, но обеспечивает стойкость к истиранию и превосходный предел текучести. Обе эти стали были тщательно закалены и отпущены для достижения качеств, которые являются ключевыми для хорошего ковша. Обратите внимание, что числа после AR — это 9.0009 Твердость стали по Бринеллю .

Корпус ковша экскаватора

Корпус ковша часто изготавливается из ASTM A572 Grade 50 (иногда пишется A-572-50), высокопрочной низколегированной стали. Эта сталь легирована колумбием и ванадием. Ванадий помогает поддерживать прочность стали. Этот сорт стали желателен в качестве материала корпуса ковша, потому что он обеспечивает превосходную прочность, но при этом весит не так много, как сопоставимые стали, такие как A36. Он также легко сваривается и формуется.

Эта сталь легирована колумбием и ванадием. Ванадий помогает поддерживать прочность стали. Этот сорт стали желателен в качестве материала корпуса ковша, потому что он обеспечивает превосходную прочность, но при этом весит не так много, как сопоставимые стали, такие как A36. Он также легко сваривается и формуется.

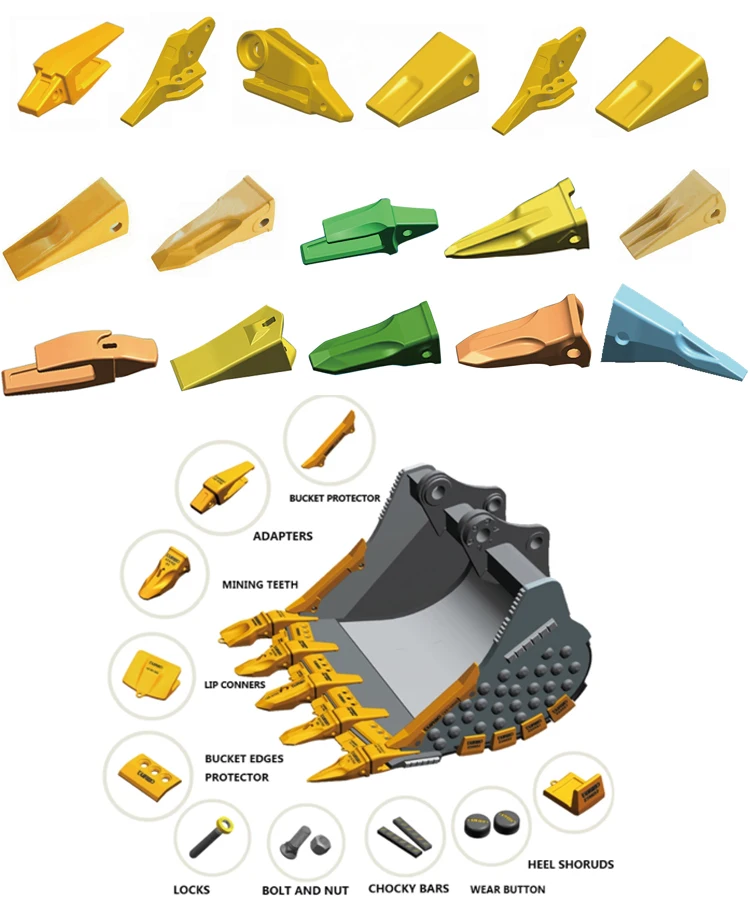

Зубья ковша экскаватора

Чтобы обсудить, из чего изготавливаются зубья ковша, важно понимать, что существует два способа изготовления зубьев ковша: литье и ковка. Литые зубья ковша могут быть изготовлены из низколегированной стали с никелем и молибденом в качестве основных легирующих элементов. Молибден улучшает прокаливаемость и прочность стали, а также помогает свести к минимуму некоторые формы точечной коррозии. Никель повышает прочность, ударную вязкость, а также помогает предотвратить коррозию. Они также могут быть изготовлены из ковкий чугун , подвергнутый термообработке для повышения износостойкости и ударной вязкости. Кованые зубья ковша также изготавливаются из термообработанной легированной стали, но тип стали зависит от производителя. Термическая обработка улучшает износостойкость и увеличивает ударную вязкость.

Кованые зубья ковша также изготавливаются из термообработанной легированной стали, но тип стали зависит от производителя. Термическая обработка улучшает износостойкость и увеличивает ударную вязкость.

Заключение

Ковши экскаватора изготавливаются из нескольких различных материалов, но все эти материалы представляют собой разновидности стали или железа. Тип материала выбирается в зависимости от нагрузки и метода изготовления этой детали.

Главная передача Техаса — ваш партнер в поставке новых или восстановленных гидравлических двигателей главной передачи от одного мини-экскаватора до парка тяжелой техники. Позвоните сегодня, чтобы мы могли найти для вас подходящую главную передачу или гидравлический компонент, или зайдите в наш интернет-магазин, чтобы найти свою оригинальную деталь. марка производителя двигателя сейчас .

Стальной ковш — комбинированные изнашиваемые детали

Нет, это не сон!

Кто не любит сосиски, верно? Именно эта мысль привела нас к созданию прекрасного творения, которым является этот веб-сайт. Но не волнуйтесь! Ты не застрял в наших сосисочных фантазиях навсегда. Если вы не являетесь поклонником этого типа продуктов питания или хотите вернуться на страницу о Combi Wear Parts,

Нажмите здесь.

Но не волнуйтесь! Ты не застрял в наших сосисочных фантазиях навсегда. Если вы не являетесь поклонником этого типа продуктов питания или хотите вернуться на страницу о Combi Wear Parts,

Нажмите здесь.

Продлите срок службы ковша

Если вы хотите отремонтировать или укрепить ковш, стальные ковши Combi Wear Parts станут идеальным решением. Мы предлагаем профили режущих кромок, кромки с болтовым креплением, износные накладки и грунтозацепы, закаленные до твердости 400 или 500 HB в размерной срезке. Тот факт, что он закален и изготовлен из стали, легированной бором, значительно повышает его прочность и продлевает срок службы вашего ковша. Сталь имеет шведское происхождение, и все фаски, резка и сверление производятся до закалки, чтобы обеспечить неизменно высокое качество продукта.

Все ковши имеют разную форму, но вам не нужно беспокоиться о том, что сталь не подойдет к вашему ковшу. Наша сталь для ковшей обладает отличной свариваемостью и выпускается в различных вариантах отделки, чтобы соответствовать большинству ковшей, представленных на рынке. Вся продукция производится в Швеции.

Вся продукция производится в Швеции.

Где бы вы ни были,

мы всегда рядом.

НАЙТИ ВАШЕГО ПРОДАВЦА

Болты на краях (500HB), просверленные 1″ (скошенные с обеих сторон)

Кромки с болтами используются в сочетании с кромками основания. Болты на краях обратимы, что означает, что вы можете отвинтить его, когда одна сторона изношена, повернуть его, снова закрутить и продолжать работать, пока не изнашиваются обе стороны.

Подробнее

Болты на кромках (500HB), просверленные 3/4″

Болты на кромках используются в сочетании с базовыми кромками. Болты на краях обратимы, что означает, что вы можете отвинтить его, когда одна сторона изношена, повернуть его, снова закрутить и продолжать работать, пока не изнашиваются обе стороны.

Подробнее

Болт на кромках (500HB) без отверстий

Болты на кромках используются в сочетании с базовыми кромками. Болты на краях обратимы, что означает, что вы можете отвинтить его, когда одна сторона изношена, повернуть его, снова закрутить и продолжать работать, пока не изнашиваются обе стороны.

Болты на краях обратимы, что означает, что вы можете отвинтить его, когда одна сторона изношена, повернуть его, снова закрутить и продолжать работать, пока не изнашиваются обе стороны.

Подробнее

Режущие кромки (400HB)

Режущие кромки используются в передней части ковшей погрузчиков и экскаваторов. Доступны стандартные размеры толщиной от 12 до 60 мм, шириной от 100 до 500 мм и в наиболее подходящем для использования размере.

Подробнее

Режущие кромки (500HB)

Режущие кромки используются в передней части ковшей погрузчиков и экскаваторов. Доступны стандартные размеры толщиной от 12 до 60 мм, шириной от 100 до 500 мм и в наиболее подходящем для использования размере.

Подробнее

Грунтовки (500HB)

Грунтовки используются в сортировочно-дробильном производстве в качестве решетчатых брусков. Также их можно использовать при ремонте башмаков гусеничных экскаваторов.

Вы можете быть уверены в компетентности и актуальности рекомендаций.

Вы можете быть уверены в компетентности и актуальности рекомендаций.