Виды антикоррозионных покрытий | Цех металлообработки на заказ, завод по обработке металла,токарные, фрезерные работы, резка металла. Мадис.

Четверг, 15 Август, 2019

Коррозия является первоочередной проблемой для всех сфер, где используется металл. Конструкции, оборудование, детали узлов и машин, ковка — требуют антикоррозионные защитные покрытия, с нанесением которых можно справиться самостоятельно или доверить процесс профессионалам.

Однако существует несколько способов защитить изделия от разрушающего воздействия окружающей среды. Все методы разделяются на две большие группы:

- Антикоррозийные покрытия без использования металлов.

- Металлические антикоррозийные покрытия.

Неметаллические покрытия

Невозможно создать условия, в которых бы металлические изделия не взаимодействовали с окружающей средой. Воздух, вода, почва, температурные скачки и осадки – главные вредители, контакты с которыми приводят к окислению, и, как следствие, коррозии. К природным процессам прибавляются всевозможные химикаты, соли, щелочи, бесперебойная работа деталей и банальный износ. Итог очевиден – прочная деталь с каждым днем становится все более пористой, тонкой и хрупкой. Это первые звонки, которые свидетельствуют, что пора обратиться за антикоррозионным покрытием металла, поскольку остановить коррозию невозможно. Однако замедлить течение процесса реально. И тут применяются несколько способов обработки против коррозии. Все их можно разделить на три подгруппы:

К природным процессам прибавляются всевозможные химикаты, соли, щелочи, бесперебойная работа деталей и банальный износ. Итог очевиден – прочная деталь с каждым днем становится все более пористой, тонкой и хрупкой. Это первые звонки, которые свидетельствуют, что пора обратиться за антикоррозионным покрытием металла, поскольку остановить коррозию невозможно. Однако замедлить течение процесса реально. И тут применяются несколько способов обработки против коррозии. Все их можно разделить на три подгруппы:

- покрытие лаками и красками;

- защита металлическими составами;

- нанесение покрытий, не содержащих металл.

Лакокрасочные покрытия, реклама которых гласит, что пара слоев и коррозии как не бывало, к сожалению, не более чем профилактическое средство. Все они не отличаются высокой стойкостью и, по сути, маскируют видимые проявления коррозии. Краски выпускаются в широкой цветовой палитре, поэтому легко осуществить ними антикоррозионное покрытие металла тон в тон.

Отдельно хотелось бы упомянуть покрытия и эмали для особых условий – повышенной влажности, агрессивной среды, радиации. Это могут быть термостойкие и пожаробезопасные виды антикоррозионных покрытий, материалы с усиленной гидрозащитой. Популярной защитой от воды считается полиуретан, на основе которого производят эмаль.

Продлить эксплуатационные свойства до десяти лет помогут полимерные, прорезиненные покрытия, силикаты, пасты и смазки.

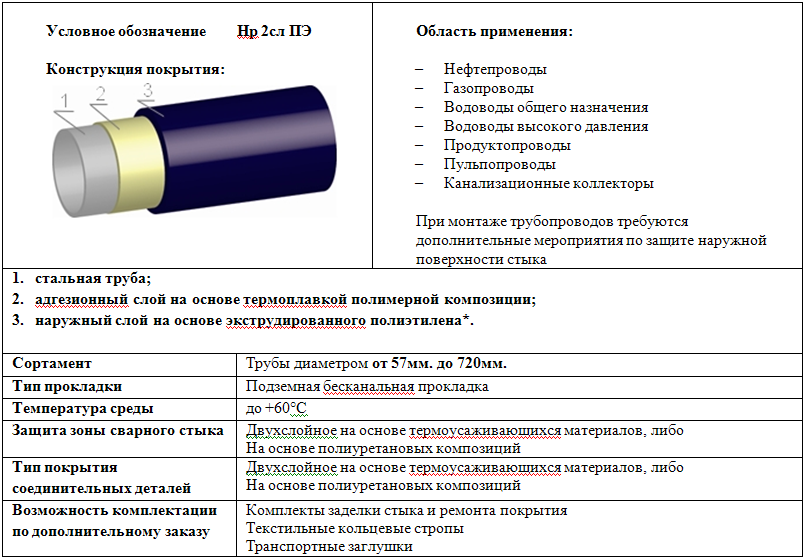

Полимерные материалы изготавливаются на основе полиэтиленов, фторопластов, каучуков. Это популярные антикоррозионные покрытия в России для заводских условий эксплуатации, когда необходимо придать оборудованию адгезию, устойчивость к механическим повреждениям, химии.

Создание резинового покрытия – процедура гуммирования. Защита наносится из мягкой и твердой резины, которая противостоит ударам, колебаниям, нагрузкам. На подготовленную и обезжиренную поверхность наносят слой резины, а после подвергают ее нагреву – вулканизации. Такой метод оптимален для антикоррозионного покрытия резервуаров, цистерн, емкостей для химических веществ. Недостаток гуммирования – старение резины со временем.

Нанесение сухого или пастообразного порошка поможет предотвратить коррозию деталей, работающих при высоких температурах, в условиях повышенного давления и химического воздействия. В зависимости от типа металла, может потребоваться от одного до трех слоев силикатных эмалей.

Во время транспортировки металла используется паста или смазка из минеральных масел, которую наносят тампоном перед погрузкой.

Металлические покрытия

Не отрицая полезных свойств смазок и эмалей, наиболее эффективными методами защиты от коррозии являются нанесения других, более стойких металлов. Они принимают на себя основной разрушительный удар, тем самым продлевая жизнь функциональному материалу.

Способы металлической защиты от коррозии:

- Напыление.

- Покрытие горячим способом.

- Гальваника.

- Плакирование.

- Диффузия.

- Покрытие холодным способом.

По способу защиты можно говорить лишь о двух методам. В первом защитное покрытие выступает анодом, а во втором – катодом. Все катодные вариации, по сути, барьерная защита покрываемого металла. Электрохимическую защиту способны дать лишь анодные методы.

Наилучшим металлов для покрытия является цинк. Однако так было не всегда. Путем многочисленных экспериментов и исследований было выяснено, что цинк способен не только создать механический барьер, но и создать электрохимическую защиту.

Металлы, которыми осуществлялась защита:

- Алюминий. Сегодня его также применяют в машиностроении там, где коррозия маловероятна.

- Олово и медь теряют защитные свойства вместе с механической целостностью.

- Кадмий – эффективный, но дорогостоящий. Сегодня его можно встретить в аккумуляторах и батареях.

Антикоррозийное покрытие для защиты | iPolymer

Антикоррозийные полимерные покрытия – это защитные покрытия на основе полимеров с ингибиторами коррозии и функциональными добавками. Представляют собой защитный покрывной слой, препятствующий проникновению кислорода и влаги в структуру поверхности металла.

Под воздействием кислорода металл разрушается с образованием свободных ионов, которые способствуют присоединению других молекул. Самым простым примером коррозии является ржавление железа, окисление металла. Прямые потери от ржавчины из-за плохой защиты конструкций, оборудования и аппаратуры составляют примерно 15% от всего производимого в мире объема металла. С косвенными убытками дела обстоят гораздо хуже и связанны они с вынужденными простоями оборудования, а также ухудшением качества готовой продукции за счет загрязнения продуктами коррозийных процессов. Промышленные предприятия ежегодно теряют в результате коррозийного урона 4-5% дохода.

С косвенными убытками дела обстоят гораздо хуже и связанны они с вынужденными простоями оборудования, а также ухудшением качества готовой продукции за счет загрязнения продуктами коррозийных процессов. Промышленные предприятия ежегодно теряют в результате коррозийного урона 4-5% дохода.

Коррозию металла невозможно устранить полностью, но ее можно замедлить. Для этих целей применяют разнообразные антикоррозийные покрытия, менее подверженные коррозийным процессам, чем основания, на которые они наноситься.

Наши продукты могут применятся во всех отраслях, где есть риск разрушения металла.

Свою продукцию мы поставляем на различные предприятия для защиты оборудования, металлоконструкций и агрегатов, а также производителям металлической продукции для защиты выпускаемых изделий и конечным потребителям.

Антикоррозийные покрытия от IPOLYMER применяются

Гидротехнические сооружения, мосты и эстакады

Железнодорожный транспорт

Заборы, ворота и ограждения

Различные металлические и неметаллические конструкций

Трубопроводы, ёмкости, цистерны

АНТИКОРРОЗИЙНЫЕ ПОКРЫТИЯ ДЕЛЯТСЯ НА ДВЕ ГРУППЫ

Неметаллические (лакокрасочные и полимерные на органической основе)

Металлические (металлические и окисные на неорганической основе)

Мы производим и продаём защитные покрытия

- профессиональные антикоррозийные одно- и двухкомпонентные полиуретановые покрытия;

- составы холодного цинкования для долговечной защиты металлоконструкций;

- быстросохнущую декоративную Грунт-эмаль 3 в 1 по ржавчине без предварительного грунтования и с функцией преобразования ржавчины;

- декоративные антикоррозийные составы.

Производимые нами материалы достаточно простые в применение и наносятся с помощью кисти, валика или методом распыления.

Антикоррозийные покрытия iPolymer не только защищают от коррозии, но и придают эстетический внешний вид. Все выпускаемые нами материалы долговечные, износостойкие, химически стойкие и атмосферостойкие.

В ассортименте нашего интернет-магазина вы найдёте защитные средства для всех видов металла и любого типа конструкций. Весь товар сертифицирован. Эмали и краски прошли тщательную проверку.

Однокомпонентное антикоррозийное полиуретановое покрытие барьерного действия на основе железооксидной слюдки и алюминиевой пудры.

Применяется для защиты металлических конструкций, сооружений, эксплуатируемых в агрессивной среде. В зависимости от применения используется в качестве промежуточного или финишного покрытия. Долговечная антикоррозийная защита для самых экстремальных условий, стойкое к агрессивным и химическим воздействиям.

Состав холодного цинкования для долговечной антикоррозийной защиты металла.

Высокопрочное и износостойкое покрытие (выдерживает высокие эксплуатационные нагрузки). Высокая, химическая стойкость, стойкость к атмосферным воздействиям и ультрафиолетовому излучению. Применяется во всех климатических зонах и в повышенных агрессивных средах.

Одновременно обеспечивает пассивную (барьерную) и активную (катодную) защиту от коррозии, имеет протекторное действие на 100% аналогичное другим видам цинкования. Долгий срок службы при интенсивной эксплуатации, не менее 30 лет.

Высокодекоративное покрытие с антикоррозийными свойствами, грунт-эмаль по ржавчине.

Модификация имеет формулу «3 в 1»: выполняет функции грунта, ингибитора коррозии и финишного покрытия, может наноситься на ржавые поверхности без предварительной подготовки. Входящие в состав фосфаты цинка и органическая основа предают высокие антикоррозийные свойства. Покрытие химстойкое, износостойкое, стойкое к уф-излучению и атмосферным воздействиям окружающей среды. Можно использовать для окрашивания поверхностей̆ из пластика, цветных металлов (оцинкованных, алюминиевых, стальных и т.п.), а также деревянных.

Покрытие химстойкое, износостойкое, стойкое к уф-излучению и атмосферным воздействиям окружающей среды. Можно использовать для окрашивания поверхностей̆ из пластика, цветных металлов (оцинкованных, алюминиевых, стальных и т.п.), а также деревянных.

Технологии нанесения этих видов покрытия различаются

Неметаллические антикоррозийные покрытия — выполняют две функции: защищают поверхности от коррозии и обладают декоративными свойствами. К таким материалам относятся лакокрасочные, представляющие собой пленку, нанесенную на поверхность. Основными преимуществами являются: применение на любых конструкциях, простота нанесения, низкий расход и достаточно низкая стоимость по сравнению с остальными видами антикоррозийной защиты.

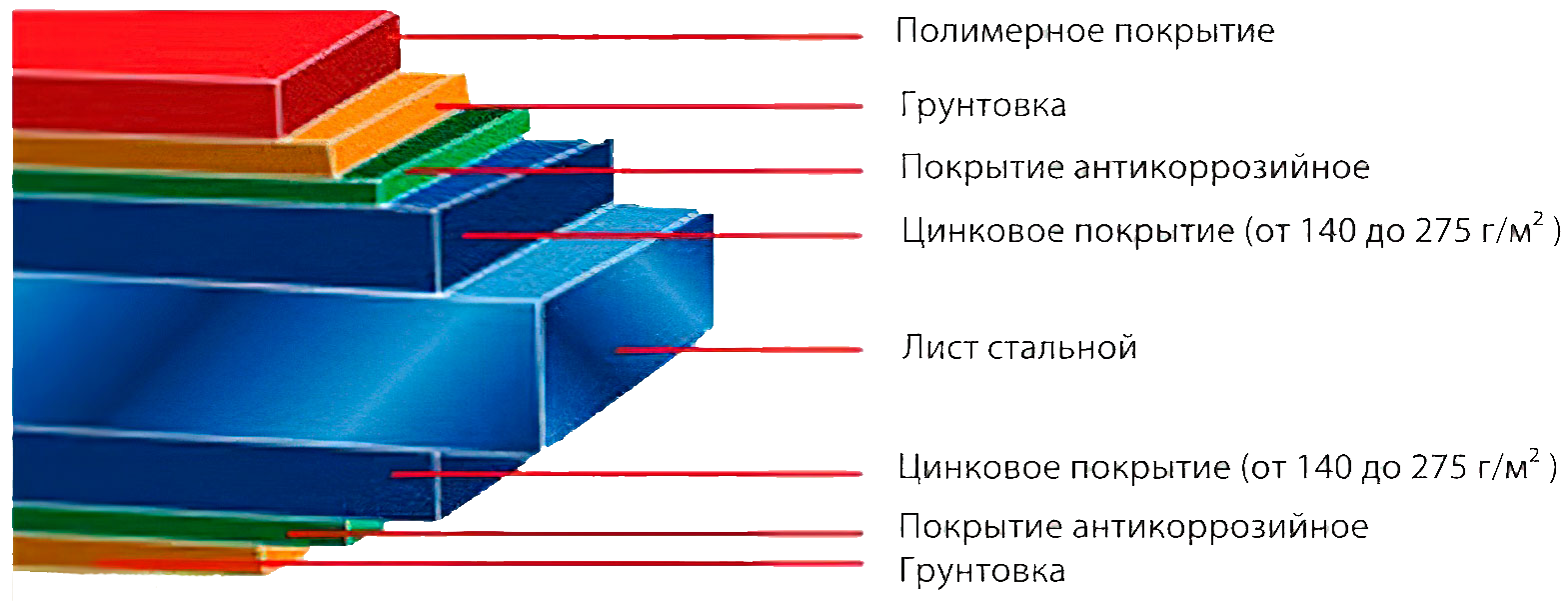

Металлические антикоррозийные покрытия — обеспечивают более эффективную и долговечную защиту конструкций. Объем применения несколько ниже, чем у лакокрасочных материалов. Самыми распространенными являются цинковые, хромовые, медные, никелевые, кадмиевые и др. Данные покрытия обладают высокой износостойкостью, твердостью и электропроводностью. В последнее время получил широкое распространение метод холодного цинкования (покраска металлоконструкций цинконаполненными красками), очень простой метод по своему применению, имеющий высокие технологические показатели.

Данные покрытия обладают высокой износостойкостью, твердостью и электропроводностью. В последнее время получил широкое распространение метод холодного цинкования (покраска металлоконструкций цинконаполненными красками), очень простой метод по своему применению, имеющий высокие технологические показатели.

Специалисты завода «iPolymer» разработали уникальные антикоррозийные покрытия, которые прошли множество испытаний и подтвердили свое качество не только бумажным сертификатом, но и делом.

При разработке антикоррозийных покрытий учитывались следующие факторы

условия эксплуатации

способы нанесения покрытия

назначение металлоконструкций

дополнительное применение покрытий

либо для более надёжной защиты

Услуги и обслуживание

Главный офис компании находится в Москве. Наши представительства есть во многих городах России. «iPolymer» сотрудничает со многими странами СНГ и мира.

Заказ можно оформить на сайте или в любом из офисов. Мы организуем быструю отгрузку и проконтролируем доставку.

За дополнительной информацией и по вопросам сотрудничества обращайтесь к менеджерам компании.

* Нажимая на кнопку, вы даете согласие на обработку своих персональных данных в соответствии с Пользовательским соглашением

Типы антикоррозионных покрытий и их применение

ВведениеВ этой главе рассматриваются основные типы покрытий, которые в настоящее время доступны для использования, и содержится общая информация о составе покрытий. Он предназначен для предоставления основной информации о покрытиях и не является исчерпывающим руководством по выбору антикоррозионных покрытий. Если требуется информация о конкретном продукте или покрытиях, подходящих для определенных областей, следует проконсультироваться с производителем покрытия.

Покрытия часто делятся на две широкие категории:

1) продукты для применения в новом строительстве и;

2) продукты, подходящие для технического обслуживания и ремонта, включая капитальный ремонт и техническое обслуживание на борту (OBM).

Типы антикоррозионных покрытий, используемых для РУО, часто представляют собой однокомпонентные продукты, поскольку это позволяет избежать трудностей измерения и смешивания небольших количеств двухкомпонентных продуктов, хотя небольшие количества двухкомпонентных продуктов иногда можно приобрести у производителей красок. Ремонты, проводимые экипажем находящихся в эксплуатации судов, редко бывают успешными в долгосрочной перспективе из-за сложности подготовки поверхностей на достаточно высоком уровне.

Как правило, краски предназначены либо для конкретных областей сосуда и для конкретных функций для достижения наилучших характеристик, либо для всех областей доступны универсальные покрытия с компромиссом в характеристиках. Во всех случаях должен быть достигнут баланс между стоимостью, производительностью и сложностью обслуживания. Например, антикоррозионные покрытия, используемые снаружи жилой зоны, имеют другие эксплуатационные требования по сравнению с антикоррозионными красками, используемыми в балластных цистернах с морской водой, поскольку коррозионная нагрузка, воздействующая на последние, намного выше. Балластные цистерны также намного сложнее обслуживать из-за трудностей доступа, поэтому для поддержания стали в хорошем состоянии предпочтительнее использовать высокоэффективное (и часто более дорогое) покрытие.

Балластные цистерны также намного сложнее обслуживать из-за трудностей доступа, поэтому для поддержания стали в хорошем состоянии предпочтительнее использовать высокоэффективное (и часто более дорогое) покрытие.

Напротив, трюмы балкеров страдают от абразивного износа из-за удара груза и повреждения грейфера, что часто приводит к коррозии. Грузовые трюмы, используемые в качестве балластных цистерн в плохую погоду, могут быть особенно подвержены коррозии в местах повреждений, и иногда для этого грузового трюма используется другое покрытие. Это также относится к грузовым танкам нефтевозов с обозначением класса «Чистые продукты», где любой грузовой танк может использоваться для балласта в тяжелых погодных условиях.

Состав краски

Краска может быть описана как жидкий материал, который можно наносить или распределять по твердой поверхности, на которой он впоследствии высыхает или затвердевает, образуя непрерывную липкую пленку. Краски в основном состоят из трех основных компонентов и множества добавок, которые входят в состав в незначительных количествах. Основные компоненты:

Основные компоненты:

• Связующее (также называемое носителем, средой, смолой, пленкой или полимером)

• Пигмент и наполнитель

• Растворитель

Из них только первые два образуют окончательную сухую пленку краски. Растворитель необходим только для облегчения нанесения краски и образования первоначальной пленки, но на практике неизбежно некоторое количество растворителя всегда остается в зависимости от уровня вентиляции.

Связующие Связующие – это пленкообразующие компоненты краски, которые определяют основные характеристики покрытия, как физические, так и химические. Краски обычно называют в честь их связующего компонента (например, эпоксидные краски, краски на основе хлоркаучука, алкидные краски и т. д.). Связующее образует постоянную непрерывную пленку, которая отвечает за адгезию к поверхности и способствует общей стойкости покрытия к окружающей среде. Связующие, используемые в производстве красок, делятся на два класса: термореактивные и термопластичные. Термореактивное покрытие после высыхания будет химически отличаться от краски в банке. После отверждения термореактивные покрытия не подвержены влиянию растворителей.

Связующие, используемые в производстве красок, делятся на два класса: термореактивные и термопластичные. Термореактивное покрытие после высыхания будет химически отличаться от краски в банке. После отверждения термореактивные покрытия не подвержены влиянию растворителей.

При использовании термопластичного покрытия сухая пленка и мокрая краска отличаются только содержанием растворителя и химическим составом, они остаются практически одинаковыми. Если исходный растворитель нанести на термопластичное покрытие, оно размякнет и может быть повторно растворено в этом растворителе.

Сшитые (термоактивные) покрытияЭти покрытия обычно поставляются в двух отдельных упаковках, которые смешиваются непосредственно перед нанесением. В жидких красках, где используется растворитель, сушка считается двухэтапным процессом. Обе стадии на самом деле происходят вместе, но с разной скоростью.

Этап первый: Растворитель испаряется из пленки, и пленка становится сухой на ощупь. Стадия вторая: Пленка постепенно становится более химически сложной одним из следующих четырех методов:

Стадия вторая: Пленка постепенно становится более химически сложной одним из следующих четырех методов: 1) Реакция с атмосферным кислородом, известная как окисление.

2) Реакция с добавлением химического отвердителя.

3) Реакция с водой (влага в атмосфере).

4) Искусственное отопление.

Это преобразование краски называется сушкой или отверждением. Пленки, сформированные указанными выше способами, химически отличаются от исходных связующих и не будут повторно растворяться в исходном растворителе.

Эпоксидные смолы Эти смолы особенно важны, и их разработка для использования в качестве связующих была одним из самых значительных достижений в технологии антикоррозионных покрытий. Скорость сшивания или отверждения зависит от температуры. При температуре ниже 5°C скорость отверждения стандартных эпоксидных смол значительно снижается, и для получения оптимальных свойств пленки необходимо полное отверждение. Эпоксидные смолы со специальными отвердителями затвердевают или схватываются при температурах до –5°C. Крайне важно, чтобы рекомендации производителя покрытия по температуре нанесения были строго соблюдены, чтобы гарантировать, что покрытия будут эффективными в эксплуатации.

Эпоксидные смолы со специальными отвердителями затвердевают или схватываются при температурах до –5°C. Крайне важно, чтобы рекомендации производителя покрытия по температуре нанесения были строго соблюдены, чтобы гарантировать, что покрытия будут эффективными в эксплуатации.

Выбор отвердителя очень важен, как и в случае с основой, он определяет свойства пленки. Существует широкий выбор как смол, так и отвердителей, что позволяет создавать продукты, подходящие для большинства областей применения. Эпоксидные смолы используются как под водой, так и над водой и демонстрируют хорошую устойчивость ко многим морским средам, включая катодную защиту с использованием цинка или других анодов, но они имеют тенденцию мелеть на солнечном свете. Этот процесс происходит, когда связующее разлагается под воздействием ультрафиолетового света, образуя рыхлую и рыхлую поверхность, на которой остаются частицы пигмента.

Полиуретановые смолы Это полимеры, образующиеся в результате реакции между гидроксильными соединениями и соединениями, содержащими изоцианаты. В двухкомпонентных системах специальная полиэфирная или полиэфирная смола со свободными гидроксильными группами взаимодействует с высокомолекулярным изоцианатным отвердителем. Возможная проблема с этими материалами заключается в их чувствительности к воде при хранении и применении. Транспортировка и хранение должны осуществляться в строгом соответствии с рекомендациями производителей. Из-за их плохих свойств отверждения при низких температурах во время нанесения необходимо следовать рекомендациям производителей.

В двухкомпонентных системах специальная полиэфирная или полиэфирная смола со свободными гидроксильными группами взаимодействует с высокомолекулярным изоцианатным отвердителем. Возможная проблема с этими материалами заключается в их чувствительности к воде при хранении и применении. Транспортировка и хранение должны осуществляться в строгом соответствии с рекомендациями производителей. Из-за их плохих свойств отверждения при низких температурах во время нанесения необходимо следовать рекомендациям производителей.

Полиуретановые смолы обладают отличной химической стойкостью и стойкостью к растворителям, а по кислотостойкости превосходят стандартные эпоксидные смолы. Эпоксидные смолы более устойчивы к щелочам, чем полиуретаны. Полиуретановые финишные покрытия очень твердые и имеют очень хороший блеск, сохранение блеска и могут быть разработаны таким образом, чтобы не желтеть. Однако в некоторых случаях после старения их трудно перекрыть, и для оптимальной адгезии требуются очень чистые поверхности. Из-за изоцианатного отвердителя при распылении также существует потенциальная опасность для здоровья, которую можно устранить с помощью соответствующего защитного оборудования.

Из-за изоцианатного отвердителя при распылении также существует потенциальная опасность для здоровья, которую можно устранить с помощью соответствующего защитного оборудования.

Эти типы включают силикаты, которые почти всегда используются в сочетании с цинковой пылью. Существуют неорганические силикаты на водной основе на основе силиката лития, калия или натрия и неорганические силикаты на основе растворителя, обычно на основе этилсиликата. Покрытия на основе этих смол очень твердые, коррозионностойкие и термостойкие. Они требуют хорошего стандарта подготовки поверхности и часто ремонтируются с использованием органических покрытий. Цинк в неорганических смолах может растворяться в кислотных или щелочных условиях, но покрытия хорошо работают при нейтральном pH и часто используются в качестве покрытий для резервуаров.

Существуют неорганические силикаты на водной основе на основе силиката лития, калия или натрия и неорганические силикаты на основе растворителя, обычно на основе этилсиликата. Покрытия на основе этих смол очень твердые, коррозионностойкие и термостойкие. Они требуют хорошего стандарта подготовки поверхности и часто ремонтируются с использованием органических покрытий. Цинк в неорганических смолах может растворяться в кислотных или щелочных условиях, но покрытия хорошо работают при нейтральном pH и часто используются в качестве покрытий для резервуаров.

Эти типы связующих для краски представляют собой простые растворы различных смол или полимеров, растворенных в подходящем растворителе (растворителях), и обычно поставляются в виде одной упаковки, что делает их особенно подходящими для работ по техническому обслуживанию. Сушка осуществляется просто за счет потери растворителя при испарении. Это называется физической сушкой, поскольку никаких химических изменений не происходит. Таким образом, полученная пленка всегда легко растворяется в исходном растворителе, а также может размягчаться при нагревании. Поскольку эти покрытия по определению требуют присутствия значительного количества растворителя, они исчезают с рынков, где регулируется содержание летучих органических веществ, особенно в США и ЕС. Общие типы связующих в этой категории включают:

Таким образом, полученная пленка всегда легко растворяется в исходном растворителе, а также может размягчаться при нагревании. Поскольку эти покрытия по определению требуют присутствия значительного количества растворителя, они исчезают с рынков, где регулируется содержание летучих органических веществ, особенно в США и ЕС. Общие типы связующих в этой категории включают:

Хлоркаучуковые смолы обладают хорошей устойчивостью к кислотам и воде на хорошо подготовленных поверхностях. Их температурная чувствительность может привести к различным дефектам пленки при использовании в очень жарком климате. Кроме того, белые и бледные цвета имеют ярко выраженную склонность к желтизне при воздействии на них яркого солнечного света. Краски на основе хлоркаучука высыхают при низких температурах и обеспечивают хорошую межслойную адгезию как в свеженанесенных, так и в старых системах, что делает их пригодными для технического обслуживания.

Виниловые смолы Виниловые смолы основаны на пленкообразующих полимерах, состоящих из различных соотношений поливинилхлорида, поливинилацетата и поливинилового спирта. Используемые типы пластификаторов представляют собой трикрезилфосфат или диоктилфталат. Твердые материалы большего объема можно производить путем смешивания виниловой смолы с другими материалами, такими как акриловые смолы. Как правило, свойства пленки и характеристики атмосферостойкости также показывают хорошие характеристики низкотемпературного высыхания и адгезии между слоями. Каменноугольная смола может быть добавлена для повышения водостойкости.

Используемые типы пластификаторов представляют собой трикрезилфосфат или диоктилфталат. Твердые материалы большего объема можно производить путем смешивания виниловой смолы с другими материалами, такими как акриловые смолы. Как правило, свойства пленки и характеристики атмосферостойкости также показывают хорошие характеристики низкотемпературного высыхания и адгезии между слоями. Каменноугольная смола может быть добавлена для повышения водостойкости.

Пигменты и наполнители используются в красках в виде мелкодисперсных порошков. Они диспергируются в связующем с размером частиц примерно 5-10 микрон для отделочных красок и примерно 50 микрон для грунтовок.

Антикоррозионные пигменты (1) Цинк Металлический цинк широко используется в грунтовках, придающих стали устойчивость к коррозии. Начальная защита осуществляется гальваническим воздействием. Однако, когда покрытие подвергается воздействию атмосферы, происходит постепенное накопление продуктов коррозии цинка, что создает непроницаемый барьер с незначительной гальванической защитой или без нее. Для обеспечения хорошей гальванической и барьерной защиты требуется высокий уровень цинка, около 85% цинка в сухой пленке по весу. Смолы, которые могут быть рассмотрены, представляют собой эпоксидные смолы и силикаты. Очевидно, что для правильного функционирования цинка он должен находиться в тесном контакте со стальной подложкой, и поэтому очень важна хорошая чистота поверхности перед нанесением.

Для обеспечения хорошей гальванической и барьерной защиты требуется высокий уровень цинка, около 85% цинка в сухой пленке по весу. Смолы, которые могут быть рассмотрены, представляют собой эпоксидные смолы и силикаты. Очевидно, что для правильного функционирования цинка он должен находиться в тесном контакте со стальной подложкой, и поэтому очень важна хорошая чистота поверхности перед нанесением.

Металлические алюминиевые чешуйки обычно используются в качестве антикоррозионного пигмента и действуют как антикоррозионное средство, образуя обходной путь для воды и ионов вокруг пластинчатых чешуек, а также поглощая кислород для дают оксиды алюминия, блокирующие поры в покрытии. Там, где алюминий находится в контакте со сталью, также сработает механизм ограниченной катодной защиты, хотя при использовании на цистернах и продуктовозах содержание алюминия в сухой пленке не должно превышать 10 процентов, чтобы избежать возможной опасности искрообразования при скоплении горючих газов.

Это также широко используемый антикоррозионный пигмент, и считается, что при нормальном воздействии защита обеспечивается барьерным эффектом, поскольку для обеспечения адекватного антикоррозионного эффекта необходимы высокие уровни пигментации. защита. Фосфат цинка может быть включен практически в любое связующее, и из-за его низкой непрозрачности или прозрачности можно производить краски любого цвета.

Барьерные пигменты Наиболее распространенными типами этих пигментов являются алюминий (листовой алюминий) и слюдяной оксид железа (MIO). Оба имеют формы частиц, которые называются ламеллярными (пластинчатыми). Эти материалы можно комбинировать, при этом алюминий осветляет почти черный оттенок MIO. Пигментированные пленки MIO обладают долговечностью, но для достижения этого необходимы высокие уровни MIO, порядка 80% от общего количества пигмента. Алюминий уже много лет используется в качестве основного пигмента в красках. Пластинчатая форма помогает сделать пленку более водонепроницаемой. Стеклянные чешуйки также используются в качестве барьерного пигмента.

Пластинчатая форма помогает сделать пленку более водонепроницаемой. Стеклянные чешуйки также используются в качестве барьерного пигмента.

Как следует из названия, они в основном регулируют или «удлиняют» пигментацию краски до тех пор, пока не будет достигнута требуемая объемная концентрация пигмента (ПВХ). Пигменты-наполнители представляют собой неорганические порошки с различными формами и размерами частиц. Хотя они практически не влияют на непрозрачность цвета краски, они могут оказывать существенное влияние на физические свойства. К ним относятся текучесть, степень глянца, противоосаждающие свойства, способность к распылению, водостойкость и химическая стойкость, механическая прочность, твердость и прочная структура (сухой остаток, удерживающая тиксотропия). Смеси наполнителей часто используются для получения желаемых свойств. Они относительно недороги по сравнению со смолами, антикоррозионными пигментами и красящими пигментами.

Пигменты-наполнители представляют собой неорганические порошки с различными формами и размерами частиц. Хотя они практически не влияют на непрозрачность цвета краски, они могут оказывать существенное влияние на физические свойства. К ним относятся текучесть, степень глянца, противоосаждающие свойства, способность к распылению, водостойкость и химическая стойкость, механическая прочность, твердость и прочная структура (сухой остаток, удерживающая тиксотропия). Смеси наполнителей часто используются для получения желаемых свойств. Они относительно недороги по сравнению со смолами, антикоррозионными пигментами и красящими пигментами.

Растворители используются в красках главным образом для облегчения нанесения. Их функция заключается в растворении связующего и снижении вязкости краски до уровня, подходящего для различных способов нанесения, таких как кисть, валик, обычное распыление, безвоздушное распыление и т. д. После нанесения растворитель испаряется и не действует. дальнейшая часть в окончательной покрасочной пленке. Жидкости, используемые в качестве растворителей в красках, можно описать одним из трех способов:

дальнейшая часть в окончательной покрасочной пленке. Жидкости, используемые в качестве растворителей в красках, можно описать одним из трех способов:

(1) Истинные растворители – Жидкость, которая растворяет связующее и полностью с ним совместима.

(2) Скрытый растворитель – жидкость, которая не является настоящим растворителем. Однако при смешивании с истинным растворителем смесь обладает более сильными растворяющими свойствами, чем истинный растворитель сам по себе.

(3) Растворитель-разбавитель – жидкость, которая не является настоящим растворителем. Обычно используется в виде смеси со смесями истинного растворителя/латентного растворителя для снижения стоимости.

Связующие допускают использование только ограниченного количества разбавителя. В лакокрасочной промышленности используется множество растворителей, и это отчасти связано с рядом различных свойств, которые необходимо учитывать при выборе растворителя или смеси растворителей. В дополнение к коммерческим факторам, таким как цена и доступность, свойства включают токсичность, летучесть, воспламеняемость, запах, совместимость и пригодность. В некоторых странах запрещены определенные типы растворителей. Это особенно актуально для США, где Закон об опасных загрязнителях воздуха (HAPS) диктует сроки удаления многих растворителей и наполнителей из покрытий. Применение этого Закона, скорее всего, повлияет на свойства нанесения, время высыхания и окно покрытия.

В дополнение к коммерческим факторам, таким как цена и доступность, свойства включают токсичность, летучесть, воспламеняемость, запах, совместимость и пригодность. В некоторых странах запрещены определенные типы растворителей. Это особенно актуально для США, где Закон об опасных загрязнителях воздуха (HAPS) диктует сроки удаления многих растворителей и наполнителей из покрытий. Применение этого Закона, скорее всего, повлияет на свойства нанесения, время высыхания и окно покрытия.

За некоторыми исключениями (например, краски против обрастания, косметические эффекты, антипирены и т. д.) большинство покрытий, наносимых на сосуды, используются для защиты от коррозии. Существует много типов антикоррозионных покрытий, но эпоксидные краски обычно покрывают наибольшую площадь на судне, особенно когда они используются в балластных цистернах с морской водой. В последние годы ведутся дебаты по поводу терминологии, используемой для эпоксидных покрытий, и обычно используются следующие термины:

(1) Чистая эпоксидная смола

Чистые эпоксидные покрытия обычно считаются красками, которые содержат только эпоксидные полимеры, сшивающий агент, пигменты, наполнители и растворители. Покрытия содержат большое количество эпоксидного связующего, поэтому ожидается, что они обеспечат максимально возможные характеристики покрытия с точки зрения антикоррозионной защиты, длительного срока службы и низких эксплуатационных расходов. Кроме того, на некоторые продукты также заявлены свойства устойчивости к истиранию. Другие пигменты, такие как алюминий, могут быть добавлены к чистым эпоксидным покрытиям для обеспечения дополнительных антикоррозионных свойств. Эпоксидно-фенольные покрытия могут использоваться в грузовых танках, где требуется высокий уровень дополнительной устойчивости груза, например, на танкерах для перевозки нефтепродуктов и химикатов. Особое внимание следует уделить подготовке поверхности; может потребоваться отверждение покрытия путем нагрева резервуаров. Производители покрытий сообщат о конкретных требованиях для каждого резервуара.

Покрытия содержат большое количество эпоксидного связующего, поэтому ожидается, что они обеспечат максимально возможные характеристики покрытия с точки зрения антикоррозионной защиты, длительного срока службы и низких эксплуатационных расходов. Кроме того, на некоторые продукты также заявлены свойства устойчивости к истиранию. Другие пигменты, такие как алюминий, могут быть добавлены к чистым эпоксидным покрытиям для обеспечения дополнительных антикоррозионных свойств. Эпоксидно-фенольные покрытия могут использоваться в грузовых танках, где требуется высокий уровень дополнительной устойчивости груза, например, на танкерах для перевозки нефтепродуктов и химикатов. Особое внимание следует уделить подготовке поверхности; может потребоваться отверждение покрытия путем нагрева резервуаров. Производители покрытий сообщат о конкретных требованиях для каждого резервуара.

(2) Модифицированная эпоксидная смола

Эта группа, также известная как эпоксидная мастика, эпоксидная смола без смолы и эпоксидная смола на основе отбеленной смолы, охватывает широкий спектр продуктов и антикоррозионных свойств. В эксплуатации модифицированные эпоксидные смолы могут быть эффективны. Однако, поскольку существует множество возможных рецептур модифицированных эпоксидных смол, невозможно сделать какие-либо обобщения относительно их антикоррозионных характеристик. Модифицированные эпоксидные смолы могут содержать неэпоксидные материалы, которые способны сшиваться в конечную пленку. Они также могут содержать нереакционноспособные материалы, твердые или жидкие, которые не участвуют в формировании пленки, но остаются в качестве пигментов или наполнителей в конечном покрытии. Если эти материалы растворимы в воде (или в грузе), они могут выщелачиваться в течение длительного периода времени, оставляя пористую или хрупкую пленку с пониженными антикоррозионными свойствами.

В эксплуатации модифицированные эпоксидные смолы могут быть эффективны. Однако, поскольку существует множество возможных рецептур модифицированных эпоксидных смол, невозможно сделать какие-либо обобщения относительно их антикоррозионных характеристик. Модифицированные эпоксидные смолы могут содержать неэпоксидные материалы, которые способны сшиваться в конечную пленку. Они также могут содержать нереакционноспособные материалы, твердые или жидкие, которые не участвуют в формировании пленки, но остаются в качестве пигментов или наполнителей в конечном покрытии. Если эти материалы растворимы в воде (или в грузе), они могут выщелачиваться в течение длительного периода времени, оставляя пористую или хрупкую пленку с пониженными антикоррозионными свойствами.

(3) Каменноугольная смола Эпоксидная смола

Каменноугольная смола является природным продуктом. Каменноугольные смолы доступны в широком диапазоне типов от жидких до твердых. Включение каменноугольных смол в покрытие приводит к очень темно-коричневому или черному цвету покрытия, который можно немного осветлить добавлением пигмента алюминиевых чешуек для более светлых красок. Однако маловероятно, что эпоксидные смолы из каменноугольной смолы будут достаточно светлыми, чтобы их можно было использовать в соответствии с требованиями пункта 1.2 таблицы 1 IMO PSPC 4.4 для окончательного слоя. Поверх первого слоя на основе смолы можно наносить светлое эпоксидное верхнее покрытие без смолы. Однако «просачивающаяся» смола может обесцветить верхний слой. Некоторые компоненты покрытия могут выщелачиваться в течение длительного периода времени, оставляя более хрупкое и менее защитное покрытие. Эпоксидные смолы на основе каменноугольной смолы имеют большой опыт эксплуатации и в целом хорошо зарекомендовали себя. С 19В 90-х годах они были постепенно исключены из балластных цистерн из-за проблем со здоровьем и безопасностью для устройств нанесения покрытий, а также из-за рекомендации использовать светлые покрытия для облегчения проверок в балластных цистернах.

Однако маловероятно, что эпоксидные смолы из каменноугольной смолы будут достаточно светлыми, чтобы их можно было использовать в соответствии с требованиями пункта 1.2 таблицы 1 IMO PSPC 4.4 для окончательного слоя. Поверх первого слоя на основе смолы можно наносить светлое эпоксидное верхнее покрытие без смолы. Однако «просачивающаяся» смола может обесцветить верхний слой. Некоторые компоненты покрытия могут выщелачиваться в течение длительного периода времени, оставляя более хрупкое и менее защитное покрытие. Эпоксидные смолы на основе каменноугольной смолы имеют большой опыт эксплуатации и в целом хорошо зарекомендовали себя. С 19В 90-х годах они были постепенно исключены из балластных цистерн из-за проблем со здоровьем и безопасностью для устройств нанесения покрытий, а также из-за рекомендации использовать светлые покрытия для облегчения проверок в балластных цистернах.

(4) Эпоксидная смола, не содержащая растворителей

Краски, не содержащие растворителей (иногда называемые 100-процентными твердыми веществами), как следует из названия, разрабатываются и наносятся без необходимости использования дополнительных растворителей, что позволяет преодолеть проблемы задерживают растворители в покрытии. Вязкость, необходимая для распыления краски, достигается за счет выбора сырья с низкой молекулярной массой или путем нагревания и использования многокомпонентных систем. Типичные области применения включают балластные и грузовые танки. Иногда они используются там, где удаление летучих органических компонентов (ЛОС) затруднено из-за плохой вентиляции, хотя следует отметить, что ЛОС для систем, не содержащих растворителей, не обязательно равно нулю. Типичными областями применения покрытий, не содержащих растворителей, являются внутренняя часть трубопроводов, некоторые резервуары и другие области, где не может быть обеспечена достаточная вентиляция, или области, где действуют строгие ограничения по летучим органическим соединениям.

Вязкость, необходимая для распыления краски, достигается за счет выбора сырья с низкой молекулярной массой или путем нагревания и использования многокомпонентных систем. Типичные области применения включают балластные и грузовые танки. Иногда они используются там, где удаление летучих органических компонентов (ЛОС) затруднено из-за плохой вентиляции, хотя следует отметить, что ЛОС для систем, не содержащих растворителей, не обязательно равно нулю. Типичными областями применения покрытий, не содержащих растворителей, являются внутренняя часть трубопроводов, некоторые резервуары и другие области, где не может быть обеспечена достаточная вентиляция, или области, где действуют строгие ограничения по летучим органическим соединениям.

мусора в водяном балласте. Покрытия, описываемые как стойкие к истиранию или повреждениям, проявляют повышенную стойкость к повреждению груза, но не выдерживают сильного воздействия грейферов и оборудования для очистки трюмов, что приводит к деформации самой стали.

мусора в водяном балласте. Покрытия, описываемые как стойкие к истиранию или повреждениям, проявляют повышенную стойкость к повреждению груза, но не выдерживают сильного воздействия грейферов и оборудования для очистки трюмов, что приводит к деформации самой стали.Объяснение антикоррозионных покрытий | Блог Surface Technology UK

Антикоррозионные покрытия обеспечивают надежный уровень защиты от коррозии компонентов, работающих в агрессивных средах.

Вариантов антикоррозионных покрытий много, но их можно разделить на три основные группы; барьерный, подавляющий и жертвенный. В этом сообщении блога мы описываем различия между тремя типами антикоррозионных покрытий.

Барьерные покрытия

Барьерные покрытия образуют защитный непористый слой на подложке, который предотвращает воздействие окружающей среды на основной металл. Если барьерное покрытие наносится на основной металл без какого-либо другого покрытия или пленки и повреждается в результате удара или химического воздействия, подложка остается незащищенной. Толщина пленки и содержание твердых веществ существенно влияют на срок службы защиты.

Толщина пленки и содержание твердых веществ существенно влияют на срок службы защиты.

Ингибирующие покрытия

Ингибирующие пористые покрытия образуют на подложке пассивный слой, который реагирует с металлом и влагой при проникновении через пленку. Защита от коррозии, обеспечиваемая ингибиторными покрытиями, со временем значительно снижается, и именно поэтому эти покрытия регулярно используются в грунтовках, на которые нанесено внешнее покрытие.

Временные покрытия

Временные покрытия действуют как добавка к подложке, которая жертвенно подвергается коррозии для защиты нижележащего материала. В отличие от барьерных покрытий, защитные покрытия остаются эффективными, если пленка повреждена, однако предлагаемый уровень защиты зависит от уровня содержания добавок и типа используемого связующего для краски.

Важные аспекты антикоррозионного покрытия

При выборе партнера, подходящего для ваших требований к антикоррозионному покрытию, важно учитывать несколько факторов:

– Доступны ли барьерные, ингибиторные и защитные покрытия?

– Доступен ли инспектор, утвержденный Norsok, если потребуется?

– Есть ли подходящая техническая поддержка, чтобы понять вашу проблему и порекомендовать лучший тип антикоррозионного покрытия?

– Обладает ли потенциальный поставщик гибкими возможностями, чтобы справляться с вашими объемами и обрабатывать в установленные вами сроки?

– Достаточно ли средств, чтобы справиться с размерами и геометрией ваших компонентов?

В компании Surface Technology мы предлагаем все три разновидности антикоррозионных покрытий, и у нас есть опытная команда, которая может предложить всю техническую поддержку, необходимую вам для выбора наилучшего типа покрытия и нанесения его там, где это необходимо.