Как сделать виброплиту своими руками?

by admin

Без рубрики

Виброплита необходима каждому, кто планирует масштабное строительство. Главные ее преимущества – маневренность и мобильность. При помощи этого агрегата можно выровнять поверхности в самых труднодоступных местах. Не желая тратить деньги на покупку фирменного оборудования, многие решают собрать его своими руками. Однако далеко не всегда самодельная техника получается достаточно надежной и, что не менее важно – эффективной.

Где используются виброплиты?

Оборудование для выравнивания поверхностей используется в разных сферах, где требуется:

- трамбовка бетонной смеси, брусчатки, тротуарной плитки;

- уплотнение песка, щебня и других сыпучих материалов;

- проведение строительных работ на небольших участках – в местах, где нет возможности использовать тяжелую технику.

Виброплиты часто используются для работы в котлованах и узких траншеях. Заводская комплектация большинства моделей позволяет им передвигаться назад, что позволяет использовать их в местах с большим количеством препятствий.

Как работает виброплита?

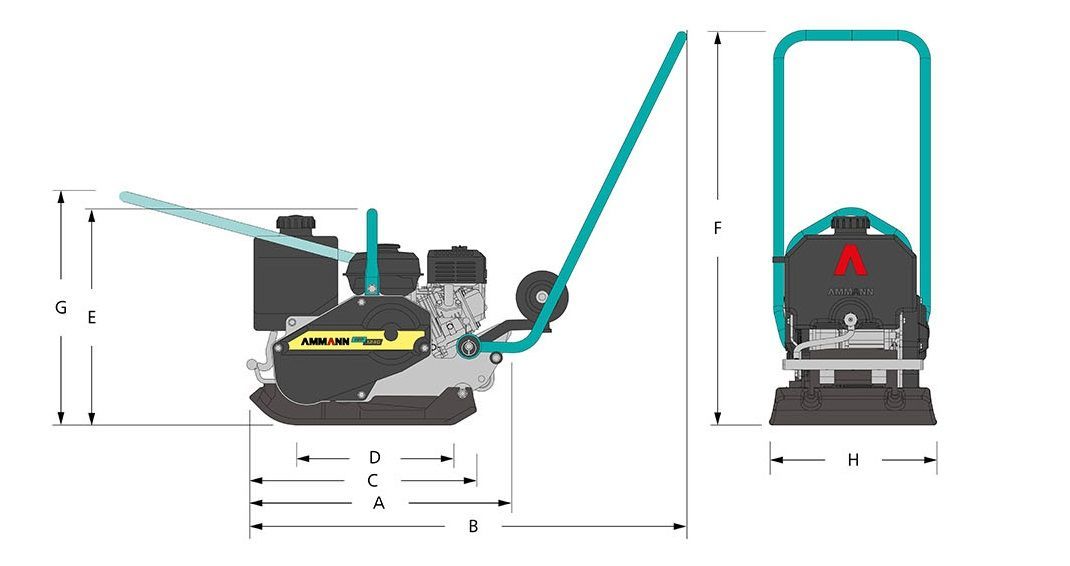

Без понимания конструкции и схемы действия виброплиты собрать ее практически невозможно. Она состоит из 4 основных узлов:

- опорная рама;

- ДВС или электромотор;

- вибратор;

- чугунная или стальная плита основания.

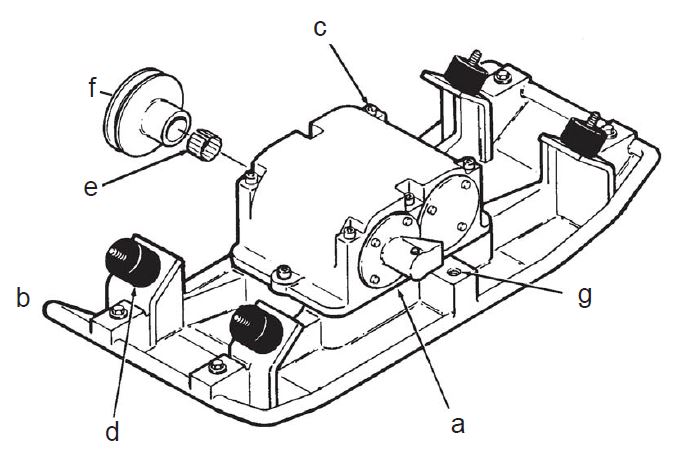

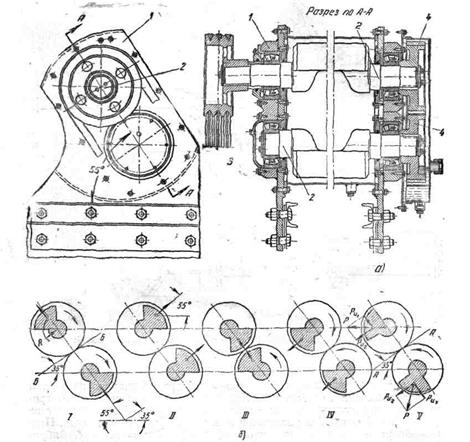

Основная часть устройства – массивная плита, расположенная в нижней части агрегата. Над ней находится мотор, связанный с плитой посредством вибратора. Для соединения двигателя и вибратора в конструкции предусмотрены муфта и клиноременная передача, передающая вращательное усилие на вибратор. Он, в свою очередь, преобразует усилие из вращательного на колебательное.

Колебания от вибратора передаются на плиту, которая трамбует поверхность, выдавливая из нее песок и влагу.

Что необходимо для изготовления виброплиты?

Самодельная сборка агрегата для трамбовки наиболее популярна среди людей, регулярно работающих с разного рода техникой.

Виброплита не выделяется сложным устройством. Для сборки агрегата своими руками потребуется:

- двигатель – можно выбрать на свое усмотрение. Зачастую для комплектации самодельных конструкций выбирают модели ИВ-98Е, работающие от сети 220 В. Если от устройства требуется автономность, то можно оборудовать ее бензиновым 3-тактным 1-цилиндровым мотором. При этом чаще всего выбирают ДВС бренда Honda – они наиболее надежны и долговечны;

- основа для изготовления площадки – любой листовой металл, размерами 45×80 и толщиной не менее 8 мм;

- 2 швеллера;

- несколько эластичных мягких подушек, требуемых для фиксации ручки на виброплите;

- болты: для электромотора – М10, а для бензинового – М12;

- 2 пластиковых колеса;

- полая труба, длиной не более 1,2 м.

Перед началом сборки виброплиты своими руками необходимо проверить работоспособность двигателя. Не менее важно предварительно обработать металлические детали специальным антикоррозийным средством. Это поможет предотвратить появление ржавчины на них в дальнейшем.

Не менее важно предварительно обработать металлические детали специальным антикоррозийным средством. Это поможет предотвратить появление ржавчины на них в дальнейшем.

Поэтапная сборка виброплиты

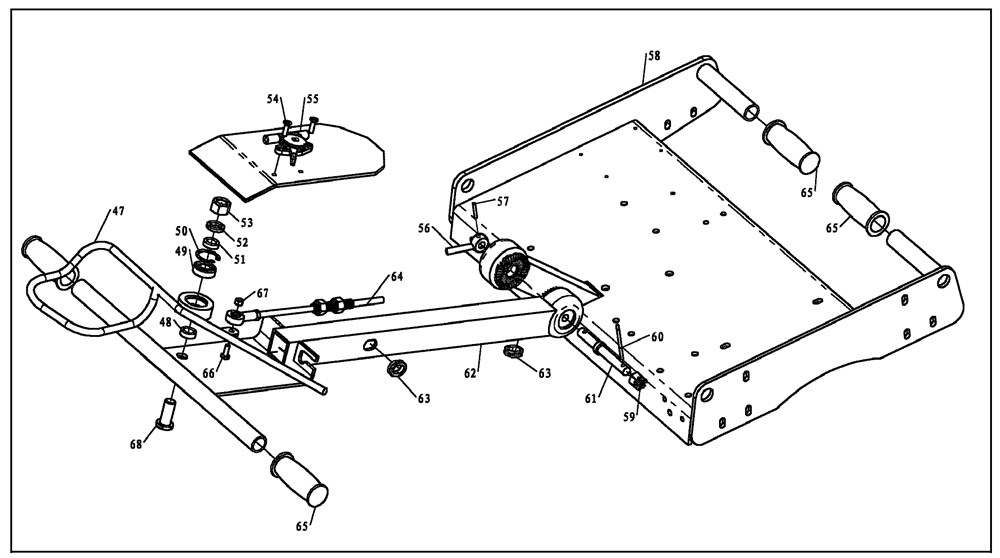

Для исключения всевозможных ошибок при изготовлении оборудования необходимо тщательно изучить чертежи. Схема должна описывать размеры всех используемых деталей и порядок их монтажа своими руками.

Алгоритм действий при сборке виброплиты выглядит следующим образом:

- Первый этап – работа с силовым агрегатом. Если мотор – электрический, с него необходимо снять верхнюю крышку. Это позволит настроить требуемую силу вибрации;

- Далее потребуется сделать несколько надрезов на металлическом листе. Их глубина – не более 5 мм, а расстояние от края – примерно 10 см. Надрезов должно быть 2 – симметрично с каждой стороны листа;

- Края по надрезам можно согнуть при помощи молотка. Угол загиба – от 20° и более. Это необходимо, чтобы виброплита своими руками не зарывалась в сыпучий материал во время работы;

- Затем потребуется заварить места надрезов и надежно зафиксировать положение торцов;

- Закрепить вибратор на плите можно при помощи двух швеллеров.

Они должны быть подогнаны так, чтобы их края не выступали за линии рабочей поверхности. В местах крепления швеллеры потребуется приварить. Линия сварки должна располагаться поперек. Расстояние между швеллерами должно составлять порядка 7–10 см относительно центральной точки плиты;

Они должны быть подогнаны так, чтобы их края не выступали за линии рабочей поверхности. В местах крепления швеллеры потребуется приварить. Линия сварки должна располагаться поперек. Расстояние между швеллерами должно составлять порядка 7–10 см относительно центральной точки плиты; - Вибратор к металлу нужно прикрепить при помощи болтов М10 или М12. Для этого необходимо замерить расстояние между отверстиями крепления мотора, просверлить на такой же дистанции отверстия в швеллерах и прикрутить двигатель;

- Сделать ручку для агрегата своими руками можно при помощи отрезка трубы, который будет крепиться к основанию посредством эластичной подушки. Сама подушка необходима для гашения вибрации от работающего устройства. Это крайне важно, так как в противном случае конструкция будет вырываться с рук, что плохо скажется не только на качестве трамбовки, но и на здоровье суставов пользователя;

- Чтобы облегчить транспортировку виброплиты по участку, к ней потребуется приварить трубу, а к ней – прикрепить колеса.

Масса виброплиты своими руками может превысить 60 кг, поэтому эта мера не будет лишней. Колеса следует закрепить так, чтобы их можно было легко снять и установить обратно.

Масса виброплиты своими руками может превысить 60 кг, поэтому эта мера не будет лишней. Колеса следует закрепить так, чтобы их можно было легко снять и установить обратно.

Многие владельцы самодельных виброплит привязывают к ручке своего агрегата веревку, из которой сделана петля. При работе они держатся не за ручку, а за петлю. Благодаря этому вибрация практически не ощущается.

Как пользоваться самодельной виброплитой?

Продлить сроки эксплуатации виброплиты поможет соблюдение нескольких рекомендаций:

- перед началом эксплуатации нужно тщательно осмотреть места креплений – каким бы надежным не было устройство, сделанное своими руками, оно всегда будет уступать заводским аналогам. Любой болт или саморез может вылететь, что приведет к неминуемой поломке агрегата;

- бензиновый мотор виброплиты требует регулярного ухода – очистки и замены фильтрующих элементов , проверки свечей зажигания и регулировки зазора между маховиком и магнето двигателя;

- виброплиту нельзя использовать на застывшем асфальте, бетоне и других твердых поверхностях.

Крайне важно следить за уровнем масла в бензиновом двигателе виброплиты. Менять смазку в первый и второй раз нужно спустя 25 часов работы. Далее – не реже 1 раза в 80–100 часов.

Почему лучше купить виброплиту?

Изготовление техники для трамбовки сыпучих материалов – дело чрезвычайно рисковое. Во-первых, работать с ней крайне опасно. Масса виброплиты достаточно большая. Любой недочет в ее конструкции может привести к травме оператора или посторонних людей. Во-вторых, на изготовление конструкции своими руками уйдет масса времени и сил. А если учесть возможные ошибки и их дальнейшее устранение, то можно говорить о неделях упорной работы.

Сэкономить это время и нервы поможет покупка виброплиты в компании «Vibroplita.UA». Вниманию клиентов представлен большой выбор высококачественного сертифицированного оборудования производства лучших мировых брендов.

При покупке техники в компании «Vibroplita.UA» клиент получает:

- бесплатную доставку по Киеву собственным транспортом магазина.

Стоимость доставки в города, расположенные на расстоянии 50–70 км от столицы, можно узнать у менеджера. Цены на отправку техники в другие города страны соответствует тарифам транспортных компаний;

Стоимость доставки в города, расположенные на расстоянии 50–70 км от столицы, можно узнать у менеджера. Цены на отправку техники в другие города страны соответствует тарифам транспортных компаний; - разные способны оплаты – рассчитаться за оборудование можно наличными, а также переводом картами VISA и MasterCard;

- гарантия – все виброплиты подлежат гарантийному обслуживанию на срок, указанный производителем.

Клиенты компании «Vibroplita.UA» могут вернуть технику, на протяжении 14 дней. При этом важно помнить, что виброплиты без чека не принимаются.

Фильтр для товаров

Top

{{{ data.variation.price_html }}}

{{{ data.variation.availability_html }}}

Оставьте ваш Телефон и

и наш консультант свяжется с вами

Виброплита своими руками — как сделать виброплиту (+фото)

С разной частотой на приусадебном участке хозяева нуждаются в таком техническом приборе, как виброплита. Этим малогабаритным устройством можно утрамбовать многие грунтовые участки и дорожки, покрытые плиткой.

Виды виброплит

В зависимости от источника энергии самодельные виброплиты разделяются на 3 вида: электрические, дизельные и бензиновые. Каждый из двигателей способен создавать вибрации, которые отличаются по силе. В зависимости от мощности агрегата и массы изделия виброплиты могут использоваться при утрамбовке разных поверхностей:

- Для обустройства участков, расположенных на территории дач и загородных домов, наиболее приемлемый вариант – бензиновая виброплита. Это лекгие устройства, масса которых не превышает 75 кг.

- Дизельное утрамбовывающее устройство обладает большей мощностью. При массе от 75 до 140 кг такая плита выполняет серьезные уплотнительные работы на бетонных и асфальтовых дорогах.

- Виброплиты с электродвигателем ничем не уступают по своей продуктивности вышеперечисленным агрегатам, но имеют один существенный недостаток – ограниченный радиус действия, который зависит от длины электрического шнура.

Поэтому этот прибор не всегда можно применить на открытой местности.

Поэтому этот прибор не всегда можно применить на открытой местности.

Советы

Если у человека есть технические способности и желание сэкономить, виброплиту можно изготовить самостоятельно. В этом нет ничего сложного, если приобрести все необходимые механизмы и детали. Кроме того, нужно будет применять сварочный аппарат, болгарку и физическую силу. Она понадобится для изгиба с помощью кувалды металлического листа. Чтобы облегчить работу, можно сделать чертежи самодельной виброплиты.

- В самом начале работ изготавливается рабочая поверхность из металлического листа размером 80×50 мм и толщиной 8 мм. Чтобы лист не зачерпывал грунт или песок во время работы, его нужно спереди загнуть приблизительно на 30º.

Учитывая толщину рабочей поверхности, сделать это непросто. Для этого сначала нужно применить болгарку, которой на металлическом листе необходимо сделать 2 симметричных надреза. Они делаются с противоположных сторон и должны иметь глубину до 5 мм с отступом от края около 10 см. Затем лист фиксируется и с помощью кувалды загибается в определенном месте. После того как рабочая поверхность приобрела нужную форму, места врезки завариваются.

Учитывая толщину рабочей поверхности, сделать это непросто. Для этого сначала нужно применить болгарку, которой на металлическом листе необходимо сделать 2 симметричных надреза. Они делаются с противоположных сторон и должны иметь глубину до 5 мм с отступом от края около 10 см. Затем лист фиксируется и с помощью кувалды загибается в определенном месте. После того как рабочая поверхность приобрела нужную форму, места врезки завариваются.

- Затем нужно заготовить 2 отрезка швеллера, которые будут фиксироваться к металлическому листу. Эти детали будут нужны для крепежа к рабочей поверхности вибратора при помощи двух болтов. Швеллеры можно приварить как вдоль листа, так и поперек. Последний вариант предпочтительнее. При приваривании швеллеров нужно следить, чтобы они не выходили за пределы металлического листа. Расстояние между деталями должно достигать приблизительно 10 см, при этом они должны быть симметрично расположены относительно центральной оси плиты.

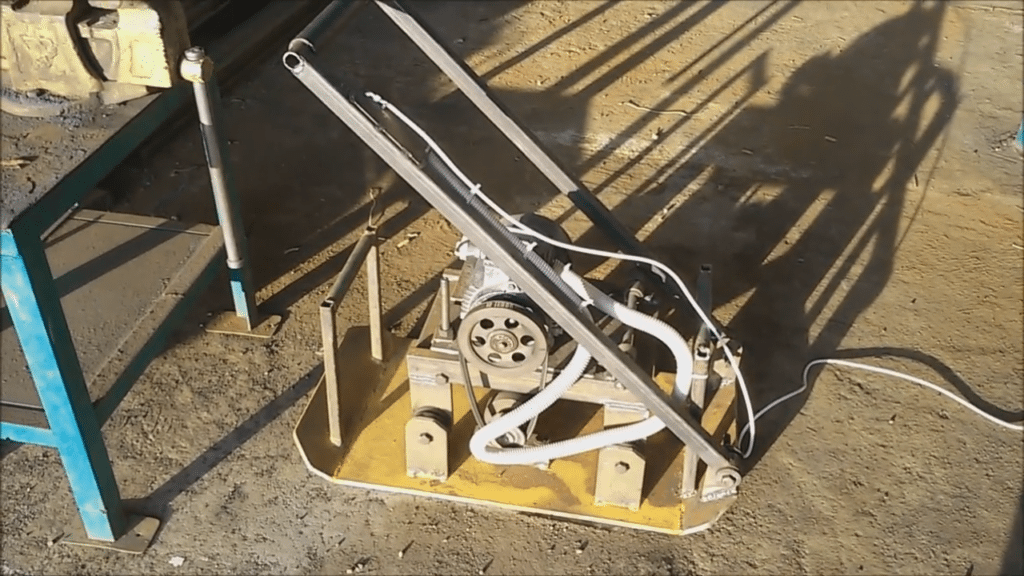

Также при сварке нужно следить, чтобы крепежные отверстия вибратора при будущей фиксации правильно располагались по отношению к фиксирующим элементам на швеллере. На фото хорошо видно, как выглядит лист с приваренными швеллерами.

Также при сварке нужно следить, чтобы крепежные отверстия вибратора при будущей фиксации правильно располагались по отношению к фиксирующим элементам на швеллере. На фото хорошо видно, как выглядит лист с приваренными швеллерами.

Обратите внимание! Чтобы рабочая поверхность виброплиты во время крепления со швеллерами не потеряла ровную поверхность, сварку нужно проводить постепенно, меняя по ходу работы места фиксации.

Итак, швеллеры приварены. Теперь наступает черед следующих работ:

- После приварки к металлическому листу швеллеров к одному из них крепится вибратор. Если применяется электрический мотор, его крепление происходит болтами М10. При варианте изготовления виброплиты с бензиновым двигателем используются болты М12. Для начала нужно определить расстояние между отверстиями для фиксации в вибраторе. На таком же расстоянии при помощи дрели в швеллере проделываются отверстия, соответствующие диаметрам болтов.

После этого к металлической конструкции болтами крепится двигатель.

После этого к металлической конструкции болтами крепится двигатель.

- Чтобы машиной можно было управлять, к ней необходимо приделать ручки. Их крепление к механической конструкции происходит с помощью эластичных подушек, которые гасят вибрацию в момент, когда виброплита находится в рабочем состоянии. Подушки играют важную роль, так как без них машина может вырываться из рук.

- Так как виброплита весит приблизительно 60 кг, к изделию необходимо приварить кусок трубы, а на нем закрепить пластиковые колеса. Это облегчит транспортировку машины до, во время и после работы.

Обратите внимание! Чтобы колебания виброплиты не сказывались негативно на руках, к ручкам можно привязать веревки в виде петель и при работе держаться за них.

Фото

Как построить грузовик-газификатор древесины – Новости Матери-Земли

Мы рады сообщить в разделе «Самодельное моторное топливо путем газификации древесины», что наши эксперименты по использованию древесных отходов в качестве автомобильного моторного топлива показали себя многообещающе. Но в то время мы мало осознавали, насколько хорошо маловероятная форма «твердой» энергии будет работать в «жидком» мире.

Но в то время мы мало осознавали, насколько хорошо маловероятная форма «твердой» энергии будет работать в «жидком» мире.

Мы придумали эффективную энергосистему на альтернативном топливе с изрядным количеством резки и сварки. Наш грузовик, работающий на древесном топливе, не только движется по дороге так же плавно и надежно, как любой автомобиль с обычным двигателем, но и при нулевой стоимости топлива!

(Нажмите здесь и здесь для загрузки версий строительных иллюстраций.)

Простой процесс

Вот как работает система: менее 6 дюймов длиной 2 X 4) содержатся в модифицированном резервуаре для горячей воды и опираются на конусообразный литой огнеупорный очаг. Переработанный сосуд герметичен, за исключением подпружиненной и герметичной крышки заливной горловины, заглушенного отверстия для освещения и впускного отверстия (последнее представляет собой просто двухдюймовый латунный поворотный обратный клапан, который позволяет «тяге», создаваемой двигателем, втягивать контролируемое количество воздуха в топку).

Поступающая «атмосфера» направляется через серию отверстий, просверленных в одном плече выбрасываемого обода колеса (который опоясан круглой полосой металлической ленты и крепится к днищу бака), и поддерживает горение вблизи очаг. Когда топливо в этой области горит, оно поглощает кислород воздуха, образуя углекислый газ и водяной пар, и образует слой раскаленного древесного угля, который собирается на решетке, подвешенной на цепях в нескольких дюймах ниже очага. (Одновременно прямо над областью горения создается зона «разложения» под воздействием тепла, выталкивающая газы из древесины и обугливающая ее перед сжиганием.)

Смесь CO 2 и влаги — в дополнение к некоторому количеству креозота — затем всасывается через «дроссель» (расположенный между очагом и решеткой для угля) и нагнетается в тлеющие угли в нижней части резервуара. перед выходом из газогенератора. Дроссель служит ограничителем воздуха, который смешивает различные пары и направляет их через тлеющие угли, где они восстанавливаются до горючих газов — угарного газа, водорода и — в небольших количествах — метана. Конечный продукт также содержит большое количество азота, а также некоторое количество непрореагировавшего CO 2 и следы смолы и золы.

Конечный продукт также содержит большое количество азота, а также некоторое количество непрореагировавшего CO 2 и следы смолы и золы.

Углекислый газ и азот инертны и не представляют опасности для силовой установки. Тем не менее, смола и зола должны быть удалены из газа, иначе они могут образовать отложения, что может привести к повреждению двигателя. Итак, для очистки топлива «дым» сначала направляется через «уплотнитель» с жидкостным охлаждением (многотрубный теплообменник, окруженный водяной рубашкой и подключенный к старому конденсатору автомобильного кондиционера, установленному перед существующим радиатором). , который осаждает влагу и остаток из газа. Затем он проходит через трубчатый фильтр, [1] набитый нитью из промышленного волокна для кондиционирования воздуха, тканым транспортным наполнителем или подобным материалом, который не распадается, не ржавеет и не горит, и [2] снабженный перфорированными пламегасителями на его вход и выход.

Последний сетчатый фильтр улавливает остатки золы и смолы в газообразном топливе, которое затем проходит через слегка изогнутую горизонтальную трубу (где задерживается большая часть небольшого количества оставшейся влаги) и далее в двигатель.

Составной карбюратор

Чтобы можно было использовать либо древесный газ, либо бензин, наша исследовательская группа изготовила уникальную смесительную камеру и рычажный механизм, используя детали карбюратора, пару старых кронштейнов, несколько дверных петель шкафа и три скобы. это, кажется, соответствует характеру генераторного газа для T.

Поскольку парообразное топливо имеет довольно низкое значение BTU (и поскольку количество полезной энергии, содержащейся в древесном «дыме», может зависеть от частоты вращения двигателя, нагрузки, влажности и других факторов), доля газа в воздуха должно быть намного больше, чем, скажем, у двигателя, работающего на пропане. Но водитель должен иметь возможность регулировать смесь в пути — если ожидается, что система древесного газа будет поддерживать постоянную степень производительности при всех типах условий вождения — при этом ему не нужно постоянно манипулировать органами управления.

Итак, наша команда разработала дизайн, отвечающий всем этим требованиям. Сначала они вытащили четырехдюймовую трубчатую стальную трубу 1/8″ X 2″ X 4″ и, используя штатный бензиновый карбюратор и коллектор в качестве шаблона, просверлили топливный канал и монтажные отверстия через его широкие верхнюю и нижнюю поверхности. Затем они запечатали «внутренний» конец трубы куском металлолома, вырезали часть пластины размером 1/4″ X 2-1/2″ X 4-1/2″, просверлили и нарезали резьбу 5/16. ″ отверстия для монтажных шпилек в каждом углу этой панели, расстояние между отверстиями соответствует основанию двухцилиндрового карбюратора Ford Autolite / Motorcraft 5200 или Holley 5210. (Эти конкретные устройства были оригинальным оборудованием на Pintos и Vegas, соответственно, и они должны быть легко доступны на авторазборных станциях в виде металлолома по очень разумной цене.)

Сначала они вытащили четырехдюймовую трубчатую стальную трубу 1/8″ X 2″ X 4″ и, используя штатный бензиновый карбюратор и коллектор в качестве шаблона, просверлили топливный канал и монтажные отверстия через его широкие верхнюю и нижнюю поверхности. Затем они запечатали «внутренний» конец трубы куском металлолома, вырезали часть пластины размером 1/4″ X 2-1/2″ X 4-1/2″, просверлили и нарезали резьбу 5/16. ″ отверстия для монтажных шпилек в каждом углу этой панели, расстояние между отверстиями соответствует основанию двухцилиндрового карбюратора Ford Autolite / Motorcraft 5200 или Holley 5210. (Эти конкретные устройства были оригинальным оборудованием на Pintos и Vegas, соответственно, и они должны быть легко доступны на авторазборных станциях в виде металлолома по очень разумной цене.)

Следующим шагом было просверлить в пластине отверстия диаметром 1-1/4″ и 1-1/2″, чтобы они совпадали с первичным и вторичным отверстиями дроссельной заслонки карбюратора, а затем приварить новоиспеченный элемент оборудования к открытому концу трубчатая стальная камера. (Наши исследователи также изготовили второй фланец, идентичный первому, за исключением того факта, что его угловые отверстия были просверлены прямо, а не с резьбой, а затем они переместили ранее установленный на коллекторе вакуумный фитинг PCV в коробку, чтобы исключить любую возможность того, что он мешает новому оборудованию.)

(Наши исследователи также изготовили второй фланец, идентичный первому, за исключением того факта, что его угловые отверстия были просверлены прямо, а не с резьбой, а затем они переместили ранее установленный на коллекторе вакуумный фитинг PCV в коробку, чтобы исключить любую возможность того, что он мешает новому оборудованию.)

В этот момент корпус дроссельной заслонки был снят с остальной части карбюратора (прямо на дне поплавковой камеры и примерно на 3/4″ ниже трубки Вентури) с помощью ножовки, его «срезанная» поверхность была плоско напилена, и четыре его внутренних прохода — холостой ход шнека, оба отверстия холостого хода и вакуумный порт распределителя — были постоянно герметизированы небольшими шарикоподшипниками (вместо них можно было использовать свинцовую дробь) и силиконом.

Остальная часть процедуры включала ввинчивание четырех шпилек 5/16″ X 1-3/4″ на место, надевание на них корпуса дроссельной заслонки (валами вверх), смещение на 1-1/4″ и 1-1/2 дюйма. ″ фланцевые санитарные колена через соответствующие отверстия во второй монтажной пластине без резьбы, нанеся немного силиконового герметика на фланцевое окончание каждой трубы и закрепив весь узел стопорными шайбами и гайками. Затем блок был установлен на коллекторе с бензиновым карбюратором сверху после того, как были установлены шпильки и прокладки для крепления карбюратора на 2 дюйма длиннее.

Затем блок был установлен на коллекторе с бензиновым карбюратором сверху после того, как были установлены шпильки и прокладки для крепления карбюратора на 2 дюйма длиннее.

В этой конфигурации, когда шланг подачи древесного газа подсоединен к штуцеру 1-1/2″, а меньшее колено ведет к камере воздушного фильтра, двигатель может работать в нескольких режимах. Кроме того, переключение с одного на другое так же просто, как потянуть за трос, который управляет несложным, но уникальным селективным рычажным узлом.

Наша система основана на линейной серии из трех втулок 3/8″ и модифицированной дверной петли, которые вращаются на одном болте 3/8″ X 6″, который крепится к существующему монтажному отверстию в коллекторе. На прилагаемой цветной фотографии можно увидеть, что крайняя левая (серебристая) скоба управляет передней дроссельной заслонкой (древесный газ), центральная (красная) застежка управляет движением заднего (приточного воздуха) клапана, а дальняя правая (черная) U-образная застежка приводит в движение шток акселератора бензинового карбюратора.

Широкая синяя рука в центре сборки функционирует как главный орган управления и связана с педалью «газа» грузовика. Этот компонент представляет собой всего лишь половину дверной петли диаметром 3-1/2″ с двумя «ножками», приваренными к ее плоскому концу (чтобы позволить ей поворачиваться), и двусторонним хомутом, сделанным из пары 4-1/2 ″ планочные петли — приварены к противоположному, загнутому краю. Скользящий штифт с коническим концом размером 1/4″ X 2-3/4″, управляемый тросом в оплетке, заканчивающимся на приборной панели, упирается в петли дверной петли. Когда он движется вбок, это простое устройство регулирует работу дроссельной заслонки бензина или древесного газа (или обоих). (Кроме того, кронштейн с прорезями, прикрепленный к каждой скобе газогенератора, позволяет регулировать ход топливной и воздушной «демпферов» в корпусе дроссельной заслонки карбюратора Pinto для достижения наилучшего коэффициента сгорания.)

Затем — для большей гибкости — наши исследователи еще раз модифицировали рычажный механизм, и это изменение сильно повлияло на работу двигателя в непредсказуемых дорожных условиях, с которыми может столкнуться обычный водитель. Вместо того, чтобы позволить скользящему штифту управления перемещать обе скобы «дымного топлива» одновременно, они просверлили отверстие для доступа только в правом плече рычага воздушной смеси (красный) и закрепили короткую пружину между прорезью кронштейна рычага. и у его соседа серебристого цвета (древесный газ). Затем они определили положение стержней дроссельной заслонки как для воздуха, так и для древесного газа, когда «створчатые» клапаны в корпусе двухходового карбюратора были полностью открыты, а затем осторожно установили двухступенчатую пружину на рычаге управления подачей воздуха, чтобы вторичный или толще, катушка вступит в игру именно в этот момент прогрессии.

Вместо того, чтобы позволить скользящему штифту управления перемещать обе скобы «дымного топлива» одновременно, они просверлили отверстие для доступа только в правом плече рычага воздушной смеси (красный) и закрепили короткую пружину между прорезью кронштейна рычага. и у его соседа серебристого цвета (древесный газ). Затем они определили положение стержней дроссельной заслонки как для воздуха, так и для древесного газа, когда «створчатые» клапаны в корпусе двухходового карбюратора были полностью открыты, а затем осторожно установили двухступенчатую пружину на рычаге управления подачей воздуха, чтобы вторичный или толще, катушка вступит в игру именно в этот момент прогрессии.

Окончательные модификации включали приварку прихваточным швом небольшого упора к установленному на валу рычагу дроссельной заслонки генераторного газа, чтобы предотвратить его вращение за пределы полностью открытого положения… и ввинчивание цилиндрического штифта 1/8″ X 3/4″ в отверстие на верхней поверхности корпуса карбюратора Pinto, которое позволяет воздушной «заслонке» перемещаться за пределы места максимального потока, но не позволяет ей зайти так далеко, чтобы снова полностью закрыть ее.

Двухтопливная установка очень эффективна при использовании. При вставленном тросе управления приборной панелью грузовик, как обычно, работает исключительно на бензине. Когда ручка вытянута в среднее положение, срабатывают дроссельные заслонки как для древесного газа, так и для бензина, позволяя автомобилисту трогаться с места, одновременно быстро разогревая блок газификации до хорошей температуры для производства топлива. (Наша система, в отличие от большинства других, не включает энергосберегающий и потенциально опасный нагнетатель, который разжигал бы угли после того, как спичкой зажгли дрова в начале дня. Вакуум, создаваемый двигателем, когда грузовик работа в половинном режиме обеспечивает достаточную тягу, чтобы гарантировать достаточный запас «дымового» топлива уже через милю или несколько минут прогрева вождения.)

Когда уголь нагреется, кабель можно полностью вытянуть, и двигатель будет работать только на генераторном газе. Поскольку в этой конфигурации тяги недостаточно, чтобы воздействовать на карбюратор, очень мало бензина поступает в коллектор через контур холостого хода этого распылителя. И, кроме того, регулируемый прогрессивный дроссельный узел позволяет двигателю постоянно получать правильное соотношение воздух/древесный газ… и, кроме того, водитель может чувствовать реакцию силовой установки на любую ситуацию на дороге и вносить коррективы с помощью педали акселератора.

И, кроме того, регулируемый прогрессивный дроссельный узел позволяет двигателю постоянно получать правильное соотношение воздух/древесный газ… и, кроме того, водитель может чувствовать реакцию силовой установки на любую ситуацию на дороге и вносить коррективы с помощью педали акселератора.

Плохие новости с хорошими

Как и любое устройство, которое зависит от «незнакомой» технологии, к нашему пикапу, работающему на металлоломе, нужно привыкнуть. И у него, по общему признанию, есть некоторые недостатки, которые следует тщательно рассмотреть. Во-первых, мощность двигателя заметно снижается. Несмотря на то, что грузовик легко заводится, работает на холостом ходу и работает плавно, топливо с относительно низким содержанием БТЕ выкуривает тигра прямо из бака. (Как заметил один из наших механиков: «Это все равно, что ехать с двумя вынутыми поршнями».) Тем не менее, с опережением зажигания, скорректированным для работы на высокооктановом топливе, грузовик легко справляется с потоком машин и может поддерживать скорость, превышающую допустимую. предел.

предел.

Вторым и чрезвычайно важным фактором, который невозможно переоценить, является потенциальная опасность угарного газа, который может выйти из плиты или подающих труб. Если при конструировании системы соблюдать осторожность и не допускать утечек, двигатель будет потреблять токсины… выбрасывая выбросы CO, которые — во время наших предварительных испытаний — были зарегистрированы на 33 процента ниже, чем те, которые выделяются в бензиновом режиме. (Выбросы углеводородов сократились вдвое!) Однако вдыхание паров даже из небольшой дыры в трубе подачи топлива — или дыма, выделяющегося при перезагрузке газификатора, — могло вызвать сильную головную боль и чувство опьянения. А воздействие непахучих, бесцветных и сильно ядовитых паров угарного газа может привести к коллапсу или, в крайнем случае, даже к смерти! (Конечно, выхлопная труба каждого автомобиля выделяет одни и те же ядовитые газы… хотя и в гораздо меньших концентрациях, чем это могло бы произойти в случае разрыва линии подачи несгоревшего дымового топлива в двигатель. )

)

Наконец, дровяная энергия просто не так удобна, как более традиционные методы, используемые для продвижения по дороге. Мы обнаружили, что фильтрующий материал следует заменять каждые несколько сотен миль, а конденсатор протыкать щеткой для чистки дробовика (или промывать садовым шлангом) и периодически сливать воду.

Однако придраться к цене топлива было бы трудно. Практически каждый кусок древесины, использованный в нашем примерно 1500-мильном пробеге на газе, был получен бесплатно … и мы сжигали все, от металлолома до мертвых придорожных кустов и хвостов подрядчиков (кучами!). Кроме того, наша местная электроэнергетическая компания была более чем счастлива избавиться от грузовика, нагруженного щепками, срезанными с деревьев, которые нарушали полосу отчуждения линии электропередач. И хотя топливо нам ничего не стоило, мы обнаружили, что грузовик бережно относится к дровам, которые использует. Наша машина с полным запасом дров и пассажирами проезжает около одной мили на фунте щепок… что составляет около 75 миль на один полный бак.

Кроме того, люди, которые могут быть обеспокоены влиянием дыма на двигатель, могут найти утешение в том факте, что мы проверили коллектор, седла клапанов и камеру сгорания на наличие признаков отложений и износа и обнаружили, что детали были на удивление чистыми. .

Учитывая, что экономические аналитики предсказывают рост цен на топливо, трудно представить кого-то, кто не готов исследовать альтернативы сейчас, готовясь к будущему. (На самом деле — даже при сегодняшних ценах на бензин — все меньше и меньше людей могут позволить себе путешествовать!) И из доступных сегодня вариантов моторного топлива древесный газ, безусловно, является одним из самых простых и наименее дорогих в производстве и использовании.

Кроме того, процесс газификации не ограничивается магистральными дорогами. Наши исследователи адаптируют эту технологию к стационарному генератору мощностью 10 кВт прямо сейчас, и вы можете быть уверены, что в следующем выпуске мы более подробно рассмотрим это «приусадебное предприятие», работающее на дровах.

(Вы можете заказать подробные планы для генератора древесного газа.)

81 май/июнь НОВОСТИ МАТЬ-ЗЕМЛЯ.

Как сделать кузницу дома

перейти к содержаниюКузнечное делоМеталл

Кристин Арцт

Кузнечная кузница 101: Как сделать кузницу в домашних условиях

Кузнечные горны использовались слесарями на протяжении тысячелетий. Кузнецы используют горн для нагрева и придания формы металлу. Кузница оставалась одинаковой по конструкции и назначению на протяжении тысячелетий, и современная кузница, какой мы ее знаем, работает по существу так же, как и ее предшественники. Здесь мы объясним, как работает каждый тип кузницы, как построить свою кузнечную кузницу и что именно вам нужно, чтобы начать кузнечное дело дома.

Что такое кузница?

Кузнечная кузница — это тип очага, который кузнец использует для нагревания металлов и превращения их в предметы, инструменты и многое другое. Обычно это бассейн, состоящий из источника тепла и подачи кислорода, чтобы довести металлы до температуры, при которой их можно легко обрабатывать и формировать.

Обычно это бассейн, состоящий из источника тепла и подачи кислорода, чтобы довести металлы до температуры, при которой их можно легко обрабатывать и формировать.

Как работает кузница?

Традиционная кузница использует комбинацию огня, топлива и движущегося воздуха. Пока горн работает, кузнец поджигает твердое топливо внутри очага. Источник движущегося воздуха вводит в огонь дополнительный кислород. Традиционно это делалось с помощью больших мехов. Современные кузницы используют вентиляторы. Кислород поступает в горн через фурму, которая представляет собой трубу на горне. Кислород повышает температуру огня и позволяет горну гореть горячее. Он должен достичь температуры, при которой металлу становится легче придавать форму, или температуры, при которой затвердевание больше не происходит. В современных крытых кузницах обычно используется дымоход и вентиляционное отверстие для фильтрации дыма из кузницы. Кузнец должен постоянно балансировать топливо и воздух в традиционной кузне во время работы.

В чем разница между кузницей, печью и литейным цехом?

Хотя иногда эти термины используются взаимозаменяемо, каждый из них выполняет совершенно разные функции при нагревании металлов. Литейный завод плавит металлы в специальных печах для отливки в формы. Кузница — это печь или очаг, в котором металлы нагреваются перед тем, как придать им форму. Процесс ковки заключается в нагреве металла и придании ему формы.

Как сделать кузницу в домашних условиях

Многие кузнецы и любители строят свои собственные кузницы дома. В следующем пошаговом руководстве показано, как сделать кузницу на твердом топливе, которая работает на горячем угле и идеально подходит для ковки небольших предметов. Эта кузница может достигать температур, достаточных для кузнечной сварки, недорога в строительстве и является отличной начальной кузницей для использования.

Материалы, необходимые для изготовления собственной кузницы

-

Контейнер из нержавеющей стали – от тормозного барабана до гриля для барбекю на углях

-

(4) болта M6 40 мм и (4) шайбы и болта

3

3

3 -

Гипс

-

Песок – чистый пляжный песок, игровой песок или печной песок0003

-

Древесный уголь

-

Источник воздуха – ручной воздуходувка, сильфон или воздушный компрессор

Стальная труба для подачи воздуха

Шаг 1.

Создайте безопасную рабочую среду вокруг кузнечного оборудования

Создайте безопасную рабочую среду вокруг кузнечного оборудования. Как минимум, вы должны носить защитные очки и одежду из натуральных волокон, например, рабочую рубашку из хлопчатобумажной ткани с длинными рукавами и брюки, чтобы защитить кожу. Установите свою кузницу на открытом пространстве. Крайне важно работать в хорошо проветриваемом помещении на открытом воздухе, когда вы строите кузницу дома. Хорошо проветриваемое рабочее место предотвращает накопление угарного газа. Если вы работаете в гараже, откройте дверь гаража и установите датчик угарного газа. Если вы строите профессиональную кузницу в помещении, изучите возможность установки вытяжного шкафа.

Шаг 2. Проделайте отверстие

С помощью долота или пробойника сделайте центрирующие отверстия в каждом углу стального лотка. Затем с помощью электродрели и 6-миллиметрового сверла просверлите каждое отмеченное отверстие.

Шаг 3: Добавьте ножки

В каждое отверстие вставьте болт M6 и прикрепите шайбу и гайку. Это поднимает вашу кузницу над землей и помогает с изоляцией.

Это поднимает вашу кузницу над землей и помогает с изоляцией.

Шаг 4. Добавьте отверстие для подачи воздуха

Просверлите отверстие на одной стороне металлического бассейна, чтобы соединить подачу воздуха со стальной трубой. Вставьте трубу так, чтобы длина около 6 дюймов выступала из отверстия. Это ваша фурма, где источник воздуха будет добавлять кислород в вашу кузницу. Размещение источника воздуха сбоку от кузницы делает вашу кузницу простой и практичной в использовании. Если бы фурма находилась внизу, она заполнялась бы золой. Также в ваших интересах иметь локальный нагрев с одной стороны кузницы и охлаждающий уголь с другой. Когда вы работаете в горне, вы можете подталкивать уголь к более прохладной стороне, когда он остывает, и иметь запас тепла на стороне вашей фурмы.

Шаг 5: Добавьте подачу воздуха

Присоедините источник воздуха к трубе, чтобы поддерживать подачу кислорода. Воздушные компрессоры, ручные воздуходувки или сильфоны работают хорошо. Некоторые домашние кузнецы даже используют фены, но ограниченные настройки могут затруднить контроль количества кислорода, подаваемого в кузницу. Если ширина выбранной вами подачи воздуха отличается от ширины фурмы, вам, возможно, придется сделать переходник, чтобы подогнать трубу под нужную ширину.

Некоторые домашние кузнецы даже используют фены, но ограниченные настройки могут затруднить контроль количества кислорода, подаваемого в кузницу. Если ширина выбранной вами подачи воздуха отличается от ширины фурмы, вам, возможно, придется сделать переходник, чтобы подогнать трубу под нужную ширину.

Шаг 6. Изоляция горна

Используйте смесь 50/50 гипса и песка, чтобы изолировать основание подноса с помощью огнеупорного покрытия. Смешайте два ингредиента вместе в сухом виде и добавьте небольшое количество воды до консистенции, похожей на глину. Вы стремитесь к 1 см покрытия вокруг внутренней части лотка. Дайте ему высохнуть в течение нескольких часов.

Шаг 7: Заправьте горн

Это горн, работающий на древесном угле, и его очень легко разжечь. Просто зажгите его, как угольный гриль, и включите подачу воздуха.

Обычные горны

На выбор есть три типа горнов: твердотопливные, газовые и электрические индукционные. Кузница выше — одна из самых дешевых и простых кузниц, но опытные изготовители могут построить кузницы, которые будут более энергоэффективными, большими и/или более мощными. Тип кузницы, в которой вы решите работать, будет зависеть от вашего рабочего места, бюджета и проектов. В каждой кузнице должен быть какой-либо очаг, в котором кузнец нагревает металл для ковки.

Тип кузницы, в которой вы решите работать, будет зависеть от вашего рабочего места, бюджета и проектов. В каждой кузнице должен быть какой-либо очаг, в котором кузнец нагревает металл для ковки.

Газовые горны

Основным преимуществом газовых горнов является простота использования, особенно для начинающих кузнецов, так как получаемый огонь чистый, равномерный и легко контролируемый. Некоторые недостатки использования газовой кузницы заключаются в том, что ее нельзя легко реформировать для проектов разного размера, и трудно нагреть небольшую часть проекта. Газовую кузницу легко построить, а материалы легко доступны. Вы можете построить его с помощью пропановой паяльной лампы и конструкции из огнеупорного кирпича.

Индукционные горны

Индукционные горны используют индукционную катушку для нагрева металла, а не работают на твердом топливе или газе. Преимущество использования индукционной горни для кузнечного дела заключается в том, что это энергосберегающий и легко контролируемый процесс нагрева по сравнению с большинством других способов плавки металла. Их установка может быть дороже, в зависимости от вашего доступа к электроэнергии дома. Частота источников питания может варьироваться от 50 Гц до 200 кГц, что превышает обычную бытовую электрическую мощность и потенциально требует от кузнеца установки нового автоматического выключателя и / или трансформатора. Этот тип кузницы может хорошо работать для небольших проектов и для кузнецов с надлежащей электрической настройкой дома.

Их установка может быть дороже, в зависимости от вашего доступа к электроэнергии дома. Частота источников питания может варьироваться от 50 Гц до 200 кГц, что превышает обычную бытовую электрическую мощность и потенциально требует от кузнеца установки нового автоматического выключателя и / или трансформатора. Этот тип кузницы может хорошо работать для небольших проектов и для кузнецов с надлежащей электрической настройкой дома.

Кузницы на твердом топливе

Кузница для угля подойдет, если у вас большой магазин и вы не планируете перемещать горн после того, как он будет установлен. Угольная кузница имеет более крупный и более открытый подовой лоток, что дает вам больше места и стабильности для более крупных или более необычных по форме деталей. Поскольку угольная горн не закрыта, как большинство газовых горнов, может быть проще найти правильное положение для нагрева вашего металла. Уголь является предпочтительным источником тепла, потому что он горит медленно и эффективно, в то время как древесный уголь горит горячее и быстрее. Некоторые кузнецы предпочитают делать свой собственный уголь из дерева, разжигая горячий костер и заливая его водой. Как только он полностью высохнет, у вас останется идеальный уголь для горна.

Некоторые кузнецы предпочитают делать свой собственный уголь из дерева, разжигая горячий костер и заливая его водой. Как только он полностью высохнет, у вас останется идеальный уголь для горна.

Часто задаваемые вопросы о кузнице

Какой тип кузницы мне нужен?

Выбор типа кузнечного горна, который вам нужен, зависит от проектов, которые вы хотите создать, и ваших возможностей построить кузницу дома. Индукционные горны лучше всего подходят для небольших проектов и объектов с большой электрической мощностью. Газовые горны идеально подходят для начинающих кузнецов, заинтересованных в работе над небольшими проектами и на портативном уровне. Наконец, твердотопливные или угольные горны хорошо подходят для крупных проектов и недорогих установок. Вы можете построить свою собственную простую кузницу на твердом топливе, выполнив шаги, которые мы изложили в семи шагах выше.

Можно ли построить кузницу дома?

Да, вы можете построить кузнечный горн дома! Кузницы на твердом топливе недороги в установке и могут использовать в качестве очага что угодно, от банки для супа до гриля для барбекю. Кузницы, работающие на пропане, — отличный вариант для начинающих кузнецов, которые только начинают работать и могут быть портативными.

Кузницы, работающие на пропане, — отличный вариант для начинающих кузнецов, которые только начинают работать и могут быть портативными.

Сколько стоят кузницы?

Вы можете построить свою собственную кузницу для хобби на заднем дворе всего за 20 долларов в виде расходных материалов, следуя модели «сделай сам», которую мы описали выше. Если вы заинтересованы в создании более постоянного магазина, совершенно новая газовая кузница стоит от 500 до 800 долларов, а новая кузница на твердом топливе будет стоить от 800 до 1600 долларов. Centaur Forge — отличный ресурс для кузниц и кузнечных инструментов.

Как зажечь кузницу?

В зависимости от типа кузницы, в которую вы отправитесь, ее освещение будет разным для каждой кузницы. Угольная кузница разжигается аналогично грилю для барбекю. Для газовых кузниц требуется осветительный механизм. В зависимости от того, к чему у вас есть доступ, вы можете использовать сварочную кремневую зажигалку или пропановую сантехнику.

Узнайте, как работать с механическими молотами и как они работают, из этого вводного руководства по кузнечному делу с помощью молота….

Подробнее →

Задумывались ли вы, чем занимается литейный цех? Узнайте о разнице между черными и цветными металлами и о том, как начать литейную карьеру….

Подробнее →

Узнайте о различных способах литья бронзы в литейном и ювелирном производстве, а также о том, как начать работу, из этого руководства для начинающих. к литью из бронзы….

Подробнее →

Узнайте о различных типах литья по выплавляемым моделям, от металлов до стекла, и о том, как начать работу, из этого руководства для начинающих по литью по выплавляемым моделям….

Подробнее →

Узнайте, как построить собственную кузнечную кузницу и стать кузнецом с помощью этого пошагового руководства….

Подробнее →

Узнайте все, что вы хотели знать о литье металлов из различных формы для различных методов литья. …

…

Подробнее →

Это руководство имеет одобрение эксперта

Джефф Прингл, факультет кузнечного дела, кузнечное дело

Джефф Прингл изготавливает ножи от самостоятельного сбора железной железо, чтобы выковать лезвие. Следуя этому процессу от начала до конца, Джефф стремится воссоединиться с процессами прошлых кузнецов, чьи традиции насчитывают тысячи лет.

Сообщите мне о кузнечном деле

Вы можете научиться ковать металл

В Горниле еженедельно проводятся новые курсы кузнечного дела.

Кузнечное дело I

Изучите основы кузнечного дела! Этот курс обучает основным навыкам, необходимым для ковки стали и понимания кузнечных инструментов. Мы познакомим вас с конусностью, осадкой,…

Узнать больше и зарегистрироваться →

Изготовьте собственные кузнечные инструменты

Создайте свои собственные кузнечные инструменты! Вы сделаете удар и научитесь использовать его, чтобы пробить глаз на головке молота. Вы научитесь методам двойной штамповки и термообработки,…

Вы научитесь методам двойной штамповки и термообработки,…

Узнать больше и зарегистрироваться →

Кузнечная лаборатория

Занятия в лаборатории — это большое преимущество, исключительно для участников Crucible! Практикуйте навыки, которые вы изучаете в классе, и открывайте новые возможности в своем ремесле. Инструкции не предоставляются…

Узнать больше и зарегистрироваться →

Кузнечная сварка

На протяжении веков кузнечная сварка была единственным способом сварки стали и железа, чаще всего она использовалась для сварки по шаблону лезвий и ножей. Теперь вы можете углубить свои кузнечные навыки…

Узнать больше и зарегистрироваться →

3-часовой дегустатор: кузнечное дело

3-часовой дегустатор — отличный способ изучить новую форму искусства без более глубокого изучения полного курса. После базового ознакомления с ковкой стали и использованием кузнечных инструментов,…

Узнать больше и зарегистрироваться →

Кузнечное дело II

Углубите свои знания в этом продолжении кузнечного дела I. Этот класс предназначен для развития ваших базовых навыков наряду с техники, включая изготовление завитков, создание воротников, базовые…

Этот класс предназначен для развития ваших базовых навыков наряду с техники, включая изготовление завитков, создание воротников, базовые…

Узнать больше и зарегистрироваться →

Молодежное кузнечное дело I

Научитесь гнуть и придавать форму стали в кузнице Горнила, практикуя традиционные кузнечные приемы, такие как рисование, гибка, скручивание, штамповка, резка и дрейф…

Узнать больше и зарегистрироваться →

Силовой молот I

Мы сосредоточимся на технике силового молота, поскольку мы создаем набор основных молотковых инструментов, наборы боковых частей и круглую плоскую пластину. К тому времени, когда эти новые инструменты будут подвергнуты термической обработке, учащиеся будут…

Узнать больше и зарегистрироваться →

Женское кузнечное дело I

Научитесь кузнечному делу, которому обучают женщины и для женщин! Этот класс охватывает основы, необходимые для ковки стали и понимания кузнечных инструментов. Мы познакомим вас с конусностью, осадкой,.

Они должны быть подогнаны так, чтобы их края не выступали за линии рабочей поверхности. В местах крепления швеллеры потребуется приварить. Линия сварки должна располагаться поперек. Расстояние между швеллерами должно составлять порядка 7–10 см относительно центральной точки плиты;

Они должны быть подогнаны так, чтобы их края не выступали за линии рабочей поверхности. В местах крепления швеллеры потребуется приварить. Линия сварки должна располагаться поперек. Расстояние между швеллерами должно составлять порядка 7–10 см относительно центральной точки плиты; Масса виброплиты своими руками может превысить 60 кг, поэтому эта мера не будет лишней. Колеса следует закрепить так, чтобы их можно было легко снять и установить обратно.

Масса виброплиты своими руками может превысить 60 кг, поэтому эта мера не будет лишней. Колеса следует закрепить так, чтобы их можно было легко снять и установить обратно.

Стоимость доставки в города, расположенные на расстоянии 50–70 км от столицы, можно узнать у менеджера. Цены на отправку техники в другие города страны соответствует тарифам транспортных компаний;

Стоимость доставки в города, расположенные на расстоянии 50–70 км от столицы, можно узнать у менеджера. Цены на отправку техники в другие города страны соответствует тарифам транспортных компаний; Поэтому этот прибор не всегда можно применить на открытой местности.

Поэтому этот прибор не всегда можно применить на открытой местности. Учитывая толщину рабочей поверхности, сделать это непросто. Для этого сначала нужно применить болгарку, которой на металлическом листе необходимо сделать 2 симметричных надреза. Они делаются с противоположных сторон и должны иметь глубину до 5 мм с отступом от края около 10 см. Затем лист фиксируется и с помощью кувалды загибается в определенном месте. После того как рабочая поверхность приобрела нужную форму, места врезки завариваются.

Учитывая толщину рабочей поверхности, сделать это непросто. Для этого сначала нужно применить болгарку, которой на металлическом листе необходимо сделать 2 симметричных надреза. Они делаются с противоположных сторон и должны иметь глубину до 5 мм с отступом от края около 10 см. Затем лист фиксируется и с помощью кувалды загибается в определенном месте. После того как рабочая поверхность приобрела нужную форму, места врезки завариваются. Также при сварке нужно следить, чтобы крепежные отверстия вибратора при будущей фиксации правильно располагались по отношению к фиксирующим элементам на швеллере. На фото хорошо видно, как выглядит лист с приваренными швеллерами.

Также при сварке нужно следить, чтобы крепежные отверстия вибратора при будущей фиксации правильно располагались по отношению к фиксирующим элементам на швеллере. На фото хорошо видно, как выглядит лист с приваренными швеллерами. После этого к металлической конструкции болтами крепится двигатель.

После этого к металлической конструкции болтами крепится двигатель.