Бетон М350 (В25): характеристики, состав, пропорции связующих

Изготовление строительных конструкций, рассчитанных на высокие нагрузки, требует использования бетонных смесей с особыми характеристиками. Бетон марки М350 позволяет получить искусственный камень высокой прочности, устойчивый к внешним воздействиям.

СодержаниеСвернуть

- Технические характеристики бетона М350

- Состав

- Самостоятельное приготовление раствора

- Основные достоинства

- Сфера применения

- Стоимость бетона М350

- Заключение

Конструкционный бетон данной марки является лидером продаж, он широко используется для обустройства фундаментных оснований, возведения стен и перегородок.

Технические характеристики бетона М350

В список основных показателей входит:

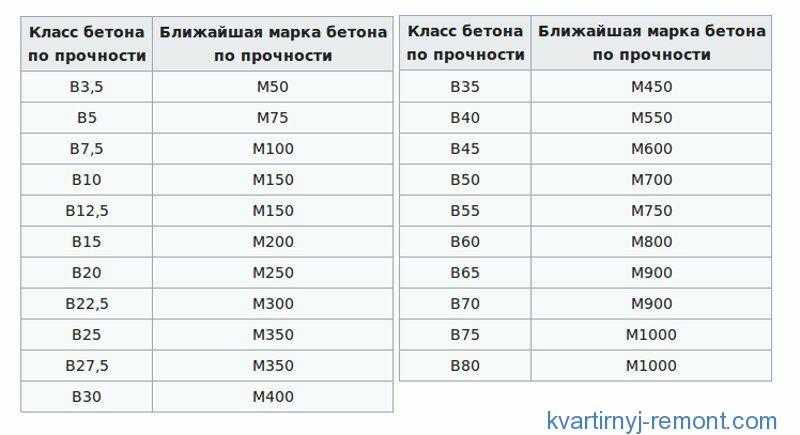

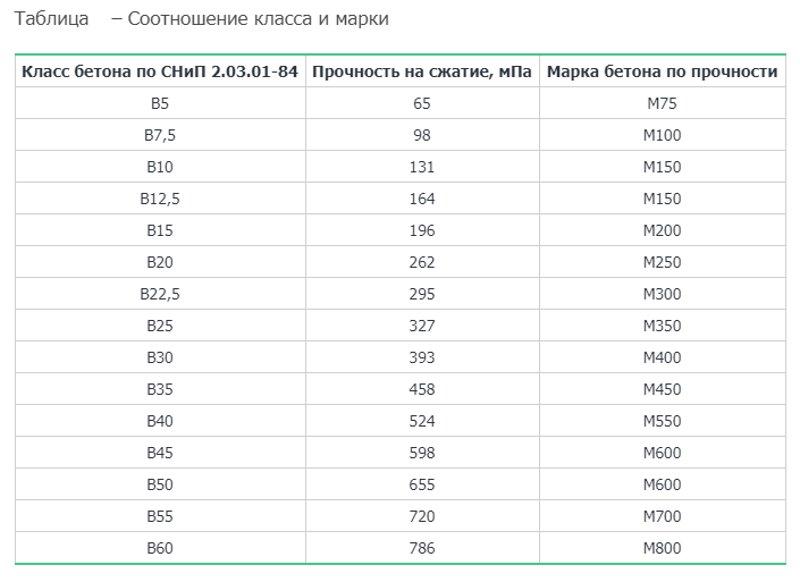

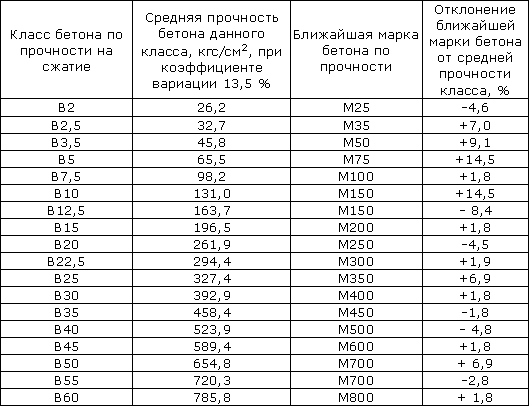

- Прочность. Бетон М350 имеет класс прочности В25 – это означает, что монолит после застывания и набора прочности не дает трещин под воздействием сжимающей нагрузки до 25 МПа.

Такие результаты достигаются за счет высокого процента портландцемента в растворе.

Такие результаты достигаются за счет высокого процента портландцемента в растворе. - Пластичность. Данный показатель находится в диапазоне П2-П4, введение пластификаторов позволяет повысить подвижность рабочей смеси.

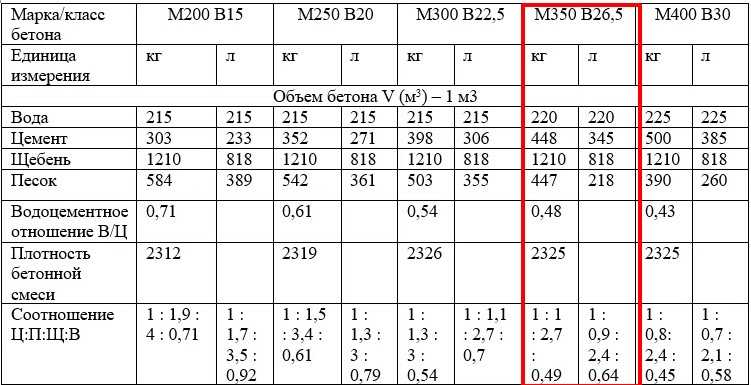

- Плотность. Благодаря высокой плотности монолит не разрушается под экстремальными нагрузками, характеризуется низким поверхностным износом. Вес бетона М350 зависит от вида и фракции наполнителя, согласно действующим стандартам 1 кубометр раствора может весить от 1800 до 2500 кг, но оптимальным считается вес 2200-2400 кг.

- Водостойкость. Плотная структура, отсутствие пор и воздушных полостей делает материал устойчивым к поглощению влаги. Степень водонепроницаемости – W8.

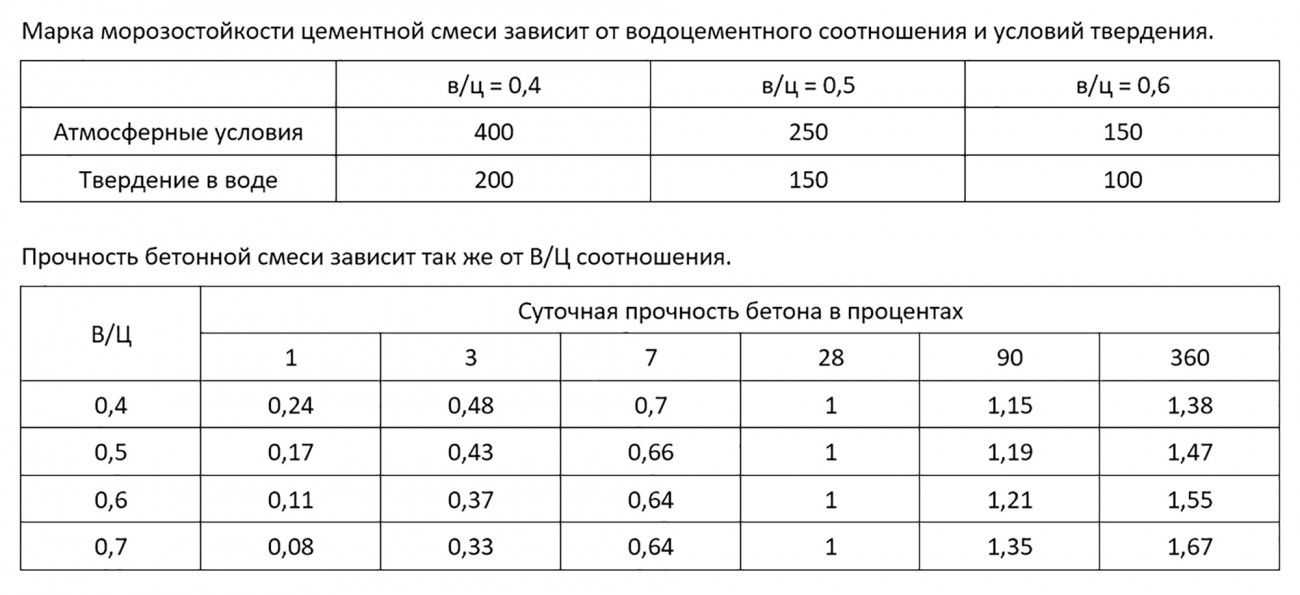

- Морозоустойчивость. Структура монолита не теряет целостность после двух сотен циклов замораживания-оттаивания. Показатель морозостойкости F200 указывает на пригодность бетона данной марки для применения в регионах с суровым климатом.

Состав

В состав бетона МЗ50 входит:

- Портландцемент марки 400 (класс прочности 32,5) и выше.

Чем выше класс прочности вяжущего вещества, тем прочнее полученный из раствора монолит.

Чем выше класс прочности вяжущего вещества, тем прочнее полученный из раствора монолит. - Наполнитель:

- просеянный песок любой фракции, речной или карьерный, очищенный от примесей;

- щебень (при его отсутствии допускается применение среднефракционного гранита или мелкофракционного известняка).

- Вода. В ходе приготовления рабочего раствора жидкость вводится постепенно, небольшими объемами, до получения материала однородной консистенции.

- Присадки. Согласно ГОСТу на бетон М350 допускается применение особых добавок для улучшения свойств смеси и расширения сферы применения материала. Пластификаторы помогают повысить подвижность смеси, противоморозные присадки увеличивают ее морозоустойчивость и дают возможность изготавливать монолитные конструкции при отрицательных температурах воздуха.

Самостоятельное приготовление раствора

Частные застройщики могут заказать бетонный раствор, изготовленный в заводских условиях, или приготовить раствор собственными силами, используя портативную бетономешалку и подсобные средства.

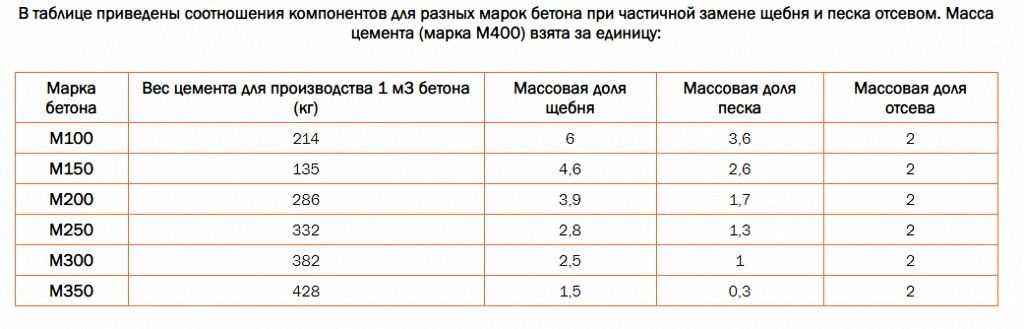

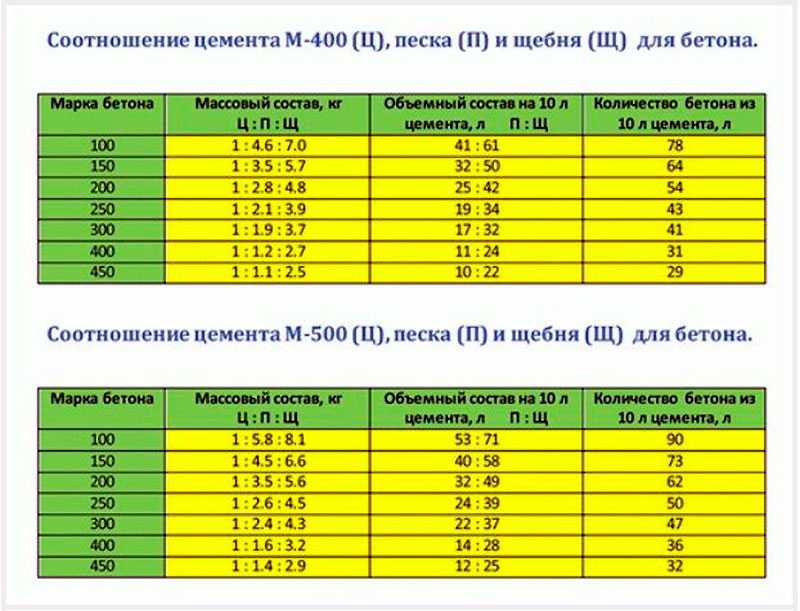

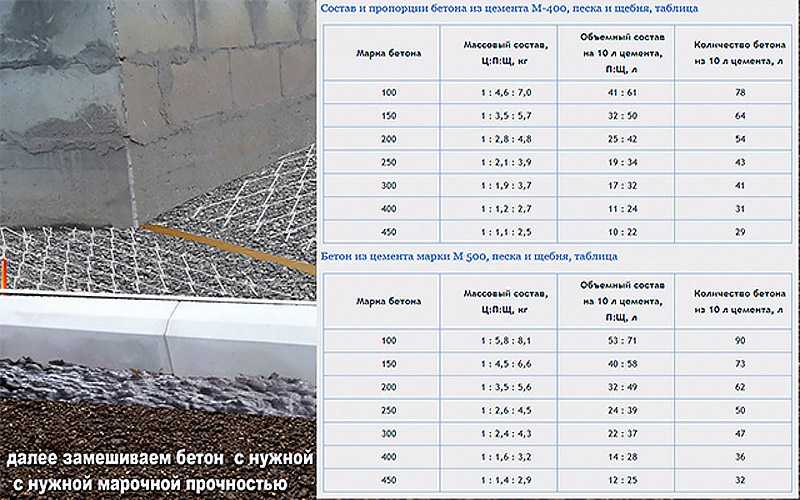

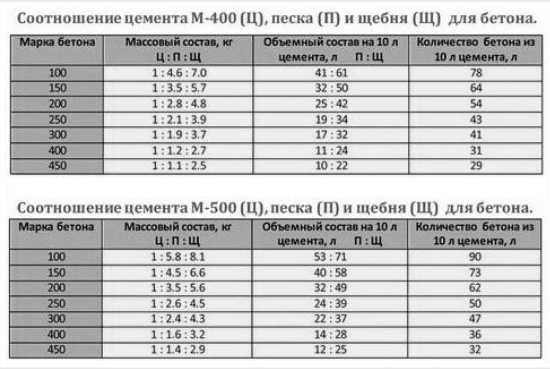

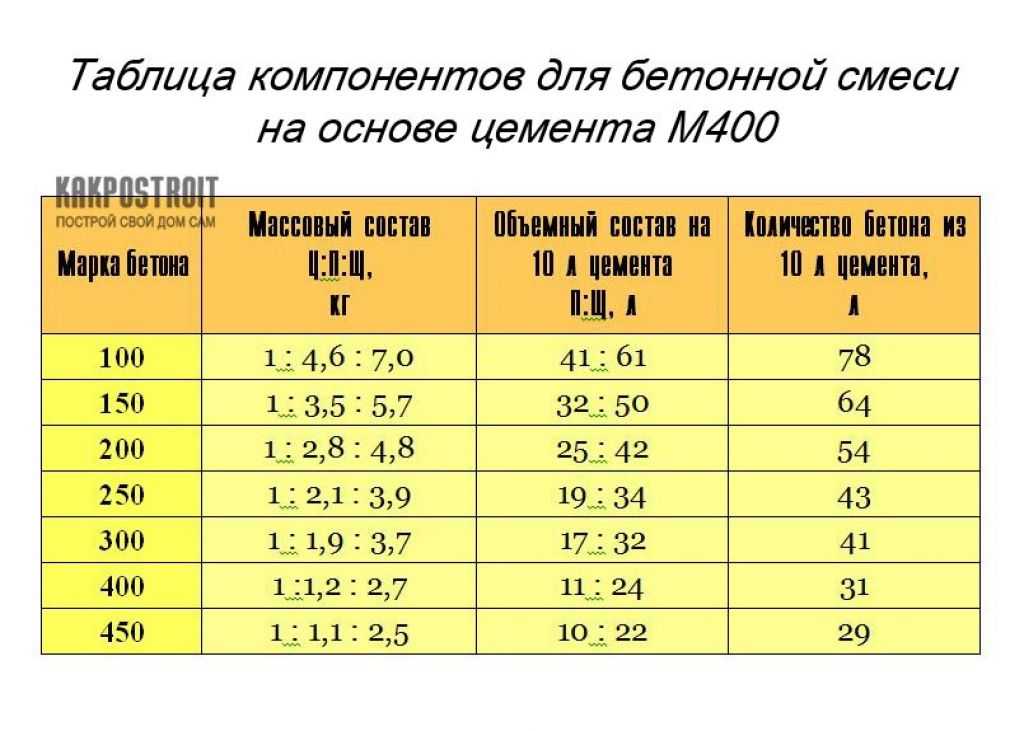

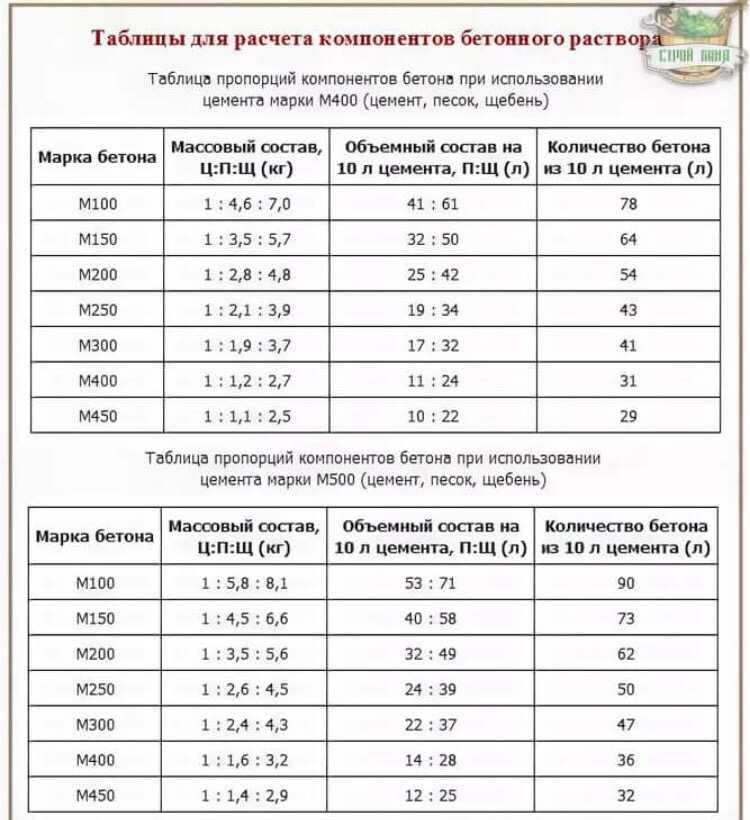

Важно точно придерживаться пропорций бетона М350, чтобы характеристики материала соответствовали действующему стандарту. На количественное соотношение ингредиентов раствора влияет марка цемента для бетона М350.

Соотношение сухих ингредиентов по массе:

| Марка портландцемента/класс прочности | Количество цемента (т) | Количество щебня (т) | Количество песка (т) |

| М400/32,5 | 1 | 3,1 | 1,5 |

| М500/42,5 | 1 | 3,6 | 1,9 |

Соотношение сухих ингредиентов по объему:

| Марка портландцемента/класс прочности | Объем цемента (л) | Объем щебня (л) | Объем песка (л) |

| М400/32,5 | 100 | 280 | 140 |

| М500/42,5 | 100 | 360 | 190 |

На первом этапе перемешивают сухие компоненты. Чистую воду добавляют порционно до получения смеси, удобной для укладывания. Если используются присадки, их размешивают в некотором количестве воды, используемой для приготовления раствора.

Чистую воду добавляют порционно до получения смеси, удобной для укладывания. Если используются присадки, их размешивают в некотором количестве воды, используемой для приготовления раствора.

На технико-эксплуатационные свойства готовой монолитной конструкции влияет соблюдение рецептуры приготовления бетонной смеси, структура раствора, сроки его использования. Раствор должен быть однородным, но перемешивать его следует не более 5-7 минут, иначе уложенный бетон может расслоиться. Укладку бетона требуется произвести в первые же часы после приготовления, поскольку цемент в растворе спустя некоторое время начинает схватываться.

Основные достоинства

К достоинствам материала относится:

- повышенная прочность бетона М350 – готовый бетонный массив, устойчив к разрушению под нагрузками на сжатие и истирание;

- высокая подвижность раствора (добавление пластификаторов увеличивает эластичность) – материал удобен в укладке;

- возможность вести бетонные работы круглый год, при необходимости повысив морозоустойчивость раствора путем введения присадок;

- длительных эксплуатационный срок бетонного монолита – он устойчив ко всем видам внешних воздействий;

- высокая плотность бетона М350 – монолитная конструкция устойчива к набору влаги, выдерживает высокие нагрузки;

- экологическая чистота – используемое сырье не оказывает вредного воздействия на здоровье людей и окружающую среду.

Сфера применения

Высокие эксплуатационные характеристики монолитных конструкций из тяжелого бетона М350 делают материал востребованным при:

- обустройстве ленточных и плитных фундаментов под массивные здания и тяжелые станки на грунтах с высокой несущей способностью;

- бетонировании опор свайно-ростверковых фундаментных оснований;

- возведении монолитных построек с использованием скользящей опалубки;

- изготовлении сборных ЖБИ, рассчитанных на повышенные нагрузки – опорных колонн, ригелей, балок, ферм, плит перекрытия и т.д.;

- создании покрытий автомагистралей, аэродромов.

Стоимость бетона М350

Цена куба бетона М350 зависит от региона и конкретного производителя. В местности, где сырье требуется завозить издалека, материал стоит дороже. Бетонные заводы производят товарный бетон согласно ГОСТу.

Цена бетона М350 (средняя цена по России) составляет около 3600-4600 руб/куб.м в зависимости от марки цемента и вида наполнителя.

Заключение

Товарный бетон М350 предназначен для изготовления ответственных нагружаемых конструкций. Для приобретения готового раствора важно обращаться к проверенному поставщику, соблюдающему требования ГОСТа при производстве продукции. Это гарантирует сохранение монолитом целостности под большими эксплуатационными нагрузками.

Бетон М350 В25 — характеристики

Бетон М350 – строительный материал, который используется для сооружения крупных объектов как в частном домостроительстве, так и в промышленном.

Благодаря входящим в состав компонентам и их соотношению раствор способен выдерживать немалые нагрузки, разнообразные механические воздействия, серьезный вес. Высокая плотность делает бетон В25 стойким к воде и истиранию.

В сравнении с легкими смесями, данный тип бетона причисляют к классу тяжелых. В его состав входит большой объем цемента, поэтому раствор твердеет быстро. Чаще всего бетон М25 заказывают на заводе, а потом быстро используют в работе. Но возможно и самостоятельное приготовление при наличии всех компонентов и знаний нюансов.

Но возможно и самостоятельное приготовление при наличии всех компонентов и знаний нюансов.

Содержание

- 1 Свойства и характеристики

- 2 Состав и пропорции

- 3 Сфера применения

- 4 Тяжелый бетон своими руками

- 4.1 Влияние качества компонентов

- 4.2 Правила укладки

Свойства и характеристики

Характеристики бетона В25 в общем достаточно высокие, поэтому смесь может использоваться для работы с самыми разными объектами и конструкциями. Основным параметром, на который обращают внимание при выборе марки материала, является его прочность.

Марка бетона В25 демонстрирует показатель прочности, равный 327 кгс/см2. В сравнении со смесью марки М300 этот раствор на 9% крепче. В25 – это класс бетона, гарантированная и постоянная величина при условии соблюдения технологии приготовления.

Материал способен выдерживать без деформаций давление в пределах 250 МПа. Но показатель марки может меняться в соответствии с применяемым типом и объемом заполнителя, методом укладки, количеством воды, окружающей температурой и т. д.

д.

Морозоустойчивость бетон М350 (В25) выдает на уровне W8 – может выдерживать около 200 циклов замораживания/оттаивания, благодаря структуре без пустот и пор воду не пропускает и не впитывает. Даже если вода будет воздействовать на монолит под давлением 0.8 атмосфер, камень ее не пропустит.

Удельный вес бетона В25 указан в пределах 1800-2500 кг/м3. То есть, плотность бетона В25 составляет около 2300-2400 кг/м3 в среднем. Плотность – это показатель отношения веса к объему, напрямую влияющий на качество и прочность монолита. Чем более высокая плотность, тем более прочным считается бетон. На плотность также во многом влияют составляющие смеси, их пропорции, особенности приготовления и укладки.

Подвижность бетон B25 демонстрирует на уровне П2-П4. В случае необходимости повышения данного показателя в раствор вводят разнообразные пластификаторы. Важно знать точный возможный объем, в котором можно ввести добавку, чтобы не ухудшить характеристики прочности, плотности, стойкости к воде смеси.

М350 твердеет в несколько раз быстрее в сравнении с тем же М300, поэтому готовый раствор используют быстро (максимум за 2 часа после замеса). Если смесь была заказана и доставляется спецтранспортом с бетономешалкой, процесс замедляется и раствор свободно переживает транспортировку даже на внушительные расстояния. Это особенно важно, если объект находится за пределами Москвы и больших городов, в небольших населенных пунктах.

Состав и пропорции

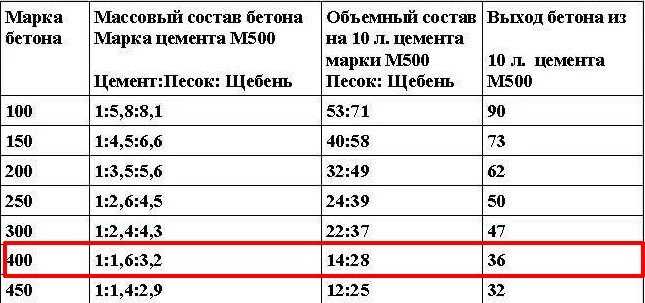

Бетон класса В25 готовят из таких компонентов: цемент, песок, щебень, отсев (может частично заменять твердый заполнитель), вода, опционально противоморозные добавки и пластификаторы.

Таким образом, во многом свойства, параметры и характеристики раствора могут зависеть от типа и качества составляющих: песок может быть одной из трех фракций (мелкозернистый, средний, крупный), так же, как и гравий, щебень.

В состав вводится цемент в повышенном объеме, поэтому материал быстро схватывается. Для приготовления раствора берут цемент марок М400 или М500.

Заполнителем выступает гравий. С целью повышения прочностных характеристик в смесь марки М350 советуют вводить гранитный щебень. Он может повысить стоимость материала на 7-10%. Если же нет необходимости существенно повышать показатель прочности, подойдет и обычный гравий.

Обратить внимание стоит на плотность наполнителя – у гравия показатель равен 800 кг/м3, гранит демонстрирует 2600 кг/м3: выбор существенно повлияет на прочность (и, соответственно, плотность) бетона М350 и надежность всей конструкции.

Пропорции бетона М350 (объемные) такие: 1 часть цемента М400/М500, 1.5 частей песка, 3.1 частей щебня.

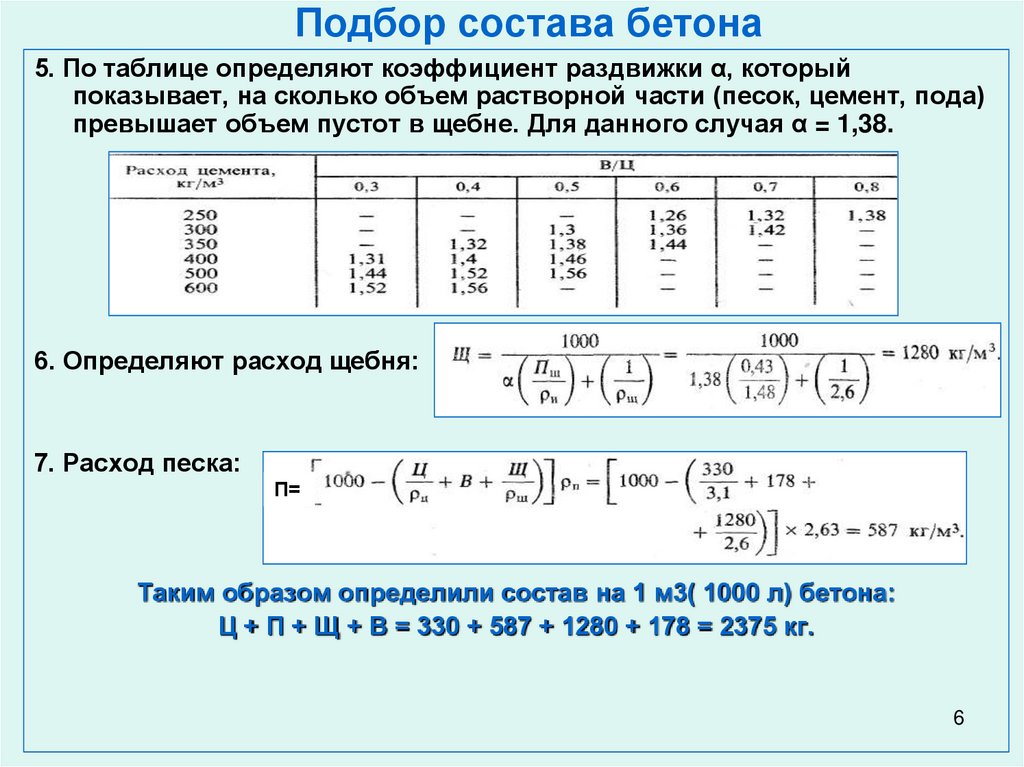

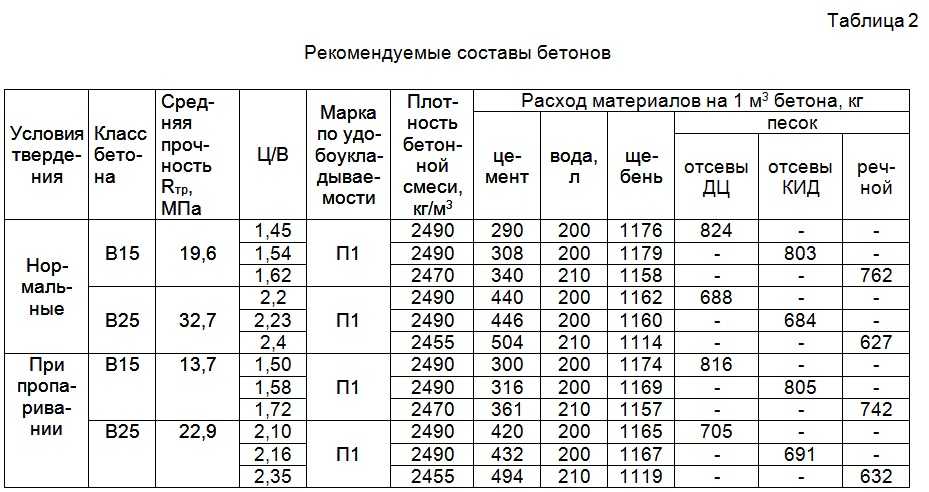

Состав бетона М350 по весу (для приготовления 1м3):

- Цемент марок М400 или М500 – 400 килограммов

- Песок, очищенный от примесей (особенно от глины) – 752 килограмма

- Наполнитель крупный – 1000 килограммов

- Вода – 175 литров

- Пластификатор – опционально

Подобрав состав бетона В25, очень важно обеспечить максимально качественное перемешивание смеси. Масса должна быть однородной, в противном случае все показатели материала понизятся. Поэтому чаще всего бетон заказывают на предприятиях, если же готовят своими руками, то обязательно с использованием бетономешалки. При работе со смесью в холодное время года обязательно добавляют противоморозные присадки.

Масса должна быть однородной, в противном случае все показатели материала понизятся. Поэтому чаще всего бетон заказывают на предприятиях, если же готовят своими руками, то обязательно с использованием бетономешалки. При работе со смесью в холодное время года обязательно добавляют противоморозные присадки.

Сфера применения

Бетон марки В25 применяется в строительстве достаточно широко – как в частном, так и в промышленном. Обычно его используют там, где нужно обеспечить высокую прочность и хорошие показатели стойкости к различным воздействиям, долговечности.

Где используется бетон марки 350:

- Создание фундаментов для многоэтажных и больших домов: свайно-ростверковых, монолитных

- Отлив плит для аэродромов, дорог с высокими нагрузками, повышенной эксплуатацией

- Формирование колонн, которые планируется использовать для поддержки перекрытий

- Создание железобетонных конструкций разного типа

- Заливка плит с малым весом за счет пустот, но с повышенными показателями прочности

- Формирование чаш бассейнов

- Работа с сооружениями, расположенными там, где грунтовые воды поднимаются слишком высоко

- Разного типа элементы зданий – подкрановые балки, фермы, ригели, перекрытия и т.

д.

д. - Устройство тоннелей, мостов

- Обустройство взлетно-посадочных полос аэродромов с серьезными циклическими нагрузками

Технические характеристики бетона М350 позволяют использовать его везде, где нужно добиться стойкости к воде и другим негативным факторам и обеспечить прочность, надежность, длительный срок эксплуатации конструкции.

Тяжелый бетон своими руками

Если планируется готовить смесь самостоятельно, необходимо тщательно изучить пропорции бетона М350, требования к компонентам и запастись бетономешалкой. Самостоятельно замешать раствор данной марки очень трудно, так как из-за щебня он будет тяжелым и добиться однородности будет непросто.

Этапы производства бетона М 350:

- Загрузка сухих компонентов (кроме крупного заполнителя) в чашу бетономешалки

- Тщательное перемешивание сухих ингредиентов

- Добавление воды в чашу с постоянным перемешиванием смеси

- Введение в смесь пластификаторов, присадок для придания раствору тех или иных свойств

- Засыпка твердого заполнителя с предварительным тщательным смачиванием водой

- Перемешивание до тех пор, пока наполнитель не распределится в растворе равномерно

Смесь нужно использовать максимум в течение 2 часов после замеса (момента соединения цемента с водой). Если нет возможности готовить самостоятельно, бетон б 25 можно заказать на заводе.

Если нет возможности готовить самостоятельно, бетон б 25 можно заказать на заводе.

Правда, в таком случае окончательная стоимость включит не только цену компонентов, но и различные издержки производства, плюс прибыль компании и транспортные расходы.

Влияние качества компонентов

Качество составляющих оказывает прямое влияние на свойства и характеристики итоговой смеси. Цемент, в первую очередь, обязательно должен быть свежим – произведенным максимум за 6 месяцев до работы с ним, правильно хранившимся в оптимальным условиях.

Чтобы проверить качество цемента, достаточно набрать субстанцию в руку, сжать кулак. Цемент должен остаться рассыпчатым и достаточно рыхлым. Если же в нем образуются крупные комки – скорее всего, его неправильно хранили и часть свойств уже утеряна. Стоит помнить также о том, что удельный вес раствора зависит от марки цемента.

Песок для раствора В 25 выбирают только очищенный – в нем вообще не должно быть каких-либо примесей, но особенно глины. До введения в раствор песок тщательно просеивают, при необходимости – даже промывают.

До введения в раствор песок тщательно просеивают, при необходимости – даже промывают.

Если любой компонент демонстрирует повышенные показатели влажности, допускается уменьшить объем воды. В приготовлении смеси Б25 советуют использовать питьевую (очищенную) воду – именно так поступают в условиях промышленного производства. Вода низкого качества может ухудшить свойства смеси.

Правила укладки

Как и все тяжелые бетоны, смесь класса В25 состав предполагает достаточно серьезный, поэтому и укладывать ее нужно правильно. Придерживаясь нескольких простых правил, удастся выполнить работу быстро и качественно.

Как укладывать бетон М350 – подготовка:

- Тщательная подготовка поверхности – удаление мусора и всего ненужного, очистка от грязи

- Монтаж опалубки из деревянных брусков или полированных щитов ДСП (элементы потом могут использоваться неоднократно), использование уже готовой конструкции

- Подготовка перемычек и распорок для обеспечения достаточной прочности опалубки

- Армирование будущей стяжки специальными стержнями или сетками

Опалубку мастера советуют создавать несъемную, так как в таком случае она сможет выступить еще и в роли утеплителя.

Заливая марку М350, бетон следует распределять максимально равномерно и обязательно вибрировать. Использование вибратора или метода штыкования позволит убрать все полости и пустоты в монолите, обеспечив высокое качество камня и дав гарантию, что раствор с нужными характеристиками сохранит все свои свойства после застывания и полного цикла набора прочности.

При заливке этой и других марок бетона в первые дни необходимо обеспечить оптимальные условия для качественного схватывания раствора. Первые 10-11 суток поверхность брызгают водой, защищают от ультрафиолета, осадков. Через несколько дней можно демонтировать съемную опалубку.

Максимальный показатель прочности и окончательное затвердевание гарантированы по прошествии 28 суток после заливки. Но чем выше температура окружающей среды, тем меньше времени займет процесс. Это же правило работает и в обратную сторону – при низкой температуре воздуха монолит может твердеть дольше.

Бетон марки М350 – качественный и прочный раствор, способный обеспечить элементу, конструкции или объекту надежность и длительный срок эксплуатации. При условии соблюдения технологии производства (верный выбор компонентов с оптимальным их соотношением) и заливки бетона можно гарантировать отличный результат.

Глава 2. Бетон со сверхвысокими эксплуатационными характеристиками: современный отчет для The Bridge Community, июнь 2013 г. , микрокремнезем, высокоэффективная водоредуцирующая добавка (HRWR), волокна (обычно стальные) и вода. Иногда используются мелкие заполнители, а также разнообразные химические примеси. В зависимости от области применения и поставщика могут использоваться различные комбинации этих материалов. Некоторые из них описаны в этом разделе.

UHPC, наиболее часто используемый в Северной Америке как для исследований, так и для приложений, представляет собой коммерческий продукт, известный как Ductal®. В таблице 1 показан типичный состав этого материала. (22)

В таблице 1 показан типичный состав этого материала. (22)

Таблица 1. Типовой состав Ductal®

| Материал | фунтов/ярд 3 | кг/м 3 | Весовые проценты |

|---|---|---|---|

| Портландцемент | 1 200 | 712 | 28,5 |

| Мелкий песок | 1 720 | 1 020 | 40,8 |

| Диоксид кремния | 390 | 231 | 9,3 |

| Молотый кварц | 355 | 211 | 8,4 |

| ХРВР | 51,8 | 30,7 | 1,2 |

| Ускоритель | 50,5 | 30,0 | 1,2 |

| Стальные волокна | 263 | 156 | 6,2 |

| Вода | 184 | 109 | 4,4 |

Aarup сообщил, что CRC, разработанный Aalborg Portland в 1986 году, состоял из большого количества стальных волокон (от 2 до 6 процентов по объему), большого количества микрокремнезема и соотношения воды и вяжущего 0,16 или ниже. (23)

(23)

Следующие рекомендации по пропорциям смеси были разработаны для использования с имеющимися в продаже составляющими материалами: (24)

- Цемент средней крупности и содержанием С 3 А значительно ниже 8%.

- Отношение песка к цементу 1,4 для максимального размера зерна 0,8 мм (0,03 дюйма).

- Микрокремнезем с очень низким содержанием углерода, составляющим 25 процентов от веса цемента.

- Стеклянный порошок со средним размером частиц 67 x 10 -6 дюймов (1,7 мкм) в количестве 25 процентов от массы цемента.

- Высокоэффективная водоредуцирующая добавка.

- Водоцементное отношение около 0,22.

- Стальная фибра в количестве 2,5 процента по объему.

Путем оптимизации цементной матрицы по прочности на сжатие, плотности упаковки и текучести; использование очень высокопрочных стальных волокон малого диаметра; и приспособив механическую связь между стальным волокном и цементной матрицей, 28-дневная прочность на сжатие, превышающая 30 тысяч фунтов на квадратный дюйм (200 МПа) на 2-дюймовых (50-мм) кубах, была достигнута без нагревания или отверждения под давлением. (25) Кроме того, была получена прочность на растяжение 5,0 тысяч фунтов на квадратный дюйм (34,6 МПа) при деформации 0,46%. В состав UHPC вошли материалы, доступные в США, и он был замешан в обычной бетоносмесительной установке. Таблица 2 дает одну пропорцию смеси.

(25) Кроме того, была получена прочность на растяжение 5,0 тысяч фунтов на квадратный дюйм (34,6 МПа) при деформации 0,46%. В состав UHPC вошли материалы, доступные в США, и он был замешан в обычной бетоносмесительной установке. Таблица 2 дает одну пропорцию смеси.

Таблица 2. Пропорции CRC смеси UHPC по массе

(25)| Материал | Пропорции |

|---|---|

| Портландцемент | 1,0 |

| Мелкий песок 1 | 0,92 |

| Диоксид кремния | 0,25 |

| Стеклянный порошок | 0,25 |

| ХРВР | 0,0108 |

| Стальные волокна | от 0,22 до 0,31 |

| Вода | от 0,18 до 0,20 |

| 1 Максимальный размер 0,008 дюйма (0,2 мм) | |

Habel et al. сообщили, что можно производить самоуплотняющийся UHPC для использования в сборных и монолитных изделиях (CIP), не требуя термообработки или обработки давлением во время отверждения. (26) Этот дизайн смеси был доработан и реализован в рамках исследовательской программы, проведенной Kazemi и Lubell. (27)

сообщили, что можно производить самоуплотняющийся UHPC для использования в сборных и монолитных изделиях (CIP), не требуя термообработки или обработки давлением во время отверждения. (26) Этот дизайн смеси был доработан и реализован в рамках исследовательской программы, проведенной Kazemi и Lubell. (27)

Holschemacher и Weiøl исследовали различные пропорции смеси, чтобы минимизировать материальные затраты, не жертвуя полезными свойствами UHPC. (28) Благодаря тщательному выбору заполнителей, типа цемента, вяжущих материалов, инертного наполнителя и HRWR стало возможным производить UHPC с хорошей удобоукладываемостью и умеренными затратами на материалы.

Концепция комбинирования молекулярных примесей разного размера для облегчения диспергирования сверхвысокой плотности была изучена Plank et al. (29)

Исследована возможность замены микрокремнезема в UHPC метакаолином, пылевидной золой-уносом, известняковым микронаполнителем, кремнистым микронаполнителем, микронизированным фонолитом или золой рисовой шелухи. (30,31) Также ведется работа по использованию местных материалов вместо запатентованных продуктов. (32,33)

(30,31) Также ведется работа по использованию местных материалов вместо запатентованных продуктов. (32,33)

Шмидт и др. сообщили о двух пропорциях смеси для моста в Германии. (34) Первая смесь содержала 1 854 фунта/ярд 3 (1 100 кг/м 3 ) цемента, 26 процентов микрокремнезема в процентах от содержания цемента, кварцевый песок, 6 процентов стальных волокон по объему. , HRWR и водовяжущее отношение 0,14. Вторая смесь содержала 2422 фунта/ярд 3 (1 437 кг/м 3 ) из цемента и 9-процентной стальной ваты и стальной фибры в сочетании.

Коллепарди и др. сообщили, что замена тонкомолотого кварцевого песка равным объемом хорошо измельченного природного заполнителя с максимальным размером 0,3 дюйма (8 мм) не изменила прочность на сжатие при том же водоцементном отношении. (35)

Коппола и др. исследовано влияние высокоактивного типа водопонижающей добавки на прочность при сжатии. Они сообщили, что добавки акрилового полимера позволили использовать более низкие водоцементные отношения и привели к более высокой прочности на сжатие по сравнению с добавками нафталина и меламина. (36)

Они сообщили, что добавки акрилового полимера позволили использовать более низкие водоцементные отношения и привели к более высокой прочности на сжатие по сравнению с добавками нафталина и меламина. (36)

При исследовании долговечности UHPC Тайхманн и Шмидт использовали пропорции смеси, показанные в таблице 3. (37) Смесь 1 имела максимальный размер заполнителя 0,32 дюйма (8 мм), предоставленный песок. Смесь 2 имела максимальный размер заполнителя 0,32 дюйма (8 мм), обеспечиваемый базальтом.

Таблица 3. Пропорции смеси UHPC от Teichmann and Schmidt

(37)| Материал | Смесь 1 | Смесь 2 | ||

|---|---|---|---|---|

| фунтов/ярд 3 | кг/м 3 | фунтов/ярд 3 | кг/м 3 | |

| Цемент | 1 235 | 733 | 978 | 580 |

| Порошок кремнезема | 388 | 230 | 298 | 177 |

| Мелкий кварц 1 | 308 | 183 | 503 | 131 |

| Мелкий кварц 2 | 0 | 0 | 848 | 325 |

| ХРВР | 55,5 | 32,9 | 56,2 | 33,4 |

| Песок | 1 699 | 1 008 | 597 | 354 |

| Базальт | 0 | 0 | 1 198 | 711 |

| Стальные волокна | 327 | 194 | 324 | 192 |

| Вода | 271 | 161 | 238 | 141 |

| Водосвязующее отношение | 0,19 | 0,19 | 0,21 | 0,21 |

Исследователи из Центра инженерных исследований и разработок Инженерного корпуса армии США сообщили о материале класса UHPC, известном как Cor-Tuf. (38,39) Пропорции этого UHPC представлены в таблице 4.

(38,39) Пропорции этого UHPC представлены в таблице 4.

Таблица 4. Пропорции смеси UHPC Cor-Tuf по весу

(38,39)| Материал | Пропорции |

|---|---|

| Портландцемент | 1,0 |

| Песок | 0,967 |

| Мука кремнеземная | 0,277 |

| Диоксид кремния | 0,389 |

| ХРВР | 0,0171 |

| Стальные волокна | 0,310 |

| Вода | 0,208 |

Исследователи под руководством Росси из Центральной лаборатории мостов и дорог (LCPC) в Париже разработали материал класса UHPC, получивший название CEMTEC multiscale . (40) Пропорции этого UHPC представлены в таблице 5.

Таблица 5. Пропорции смеси UHPC для многомасштабного CEMTEC

СМЕШИВАНИЕ И УСТАНОВКА

Компания Graybeal резюмировала смешивание UHPC следующим образом:

Почти любая обычная бетономешалка может смешивать UHPC.

Однако следует признать, что UHPC требует повышенного энергопотребления по сравнению с обычным бетоном, поэтому время смешивания будет увеличено. Это повышенное потребление энергии в сочетании с уменьшенным или устраненным крупным заполнителем и низким содержанием воды требует использования модифицированных процедур, чтобы гарантировать, что UHPC не перегревается во время смешивания. Эта проблема может быть решена за счет использования высокоэнергетического смесителя или за счет снижения температуры компонентов и частичной или полной замены воды в смеси льдом. Эти процедуры позволили смешивать UHPC в обычных тарельчатых и барабанных смесителях, включая автобетоносмесители. (стр. 2) (1)

Время смешивания для UHPC составляет от 7 до 18 минут, что намного больше, чем у обычных бетонов. (41,42) Это препятствует непрерывным производственным процессам и снижает производительность бетонных заводов. Время смешивания можно сократить за счет оптимизации гранулометрического состава, замены цемента и кварцевого цветка микрокремнеземом, согласования типа ТРВ и цемента и увеличения скорости миксера. (42) Время смешивания также можно сократить, разделив процесс смешивания на две стадии. За высокоскоростным перемешиванием в течение 40 секунд следует низкоскоростное перемешивание в течение 70 секунд, общее время около 2 минут. (41)

(42) Время смешивания также можно сократить, разделив процесс смешивания на две стадии. За высокоскоростным перемешиванием в течение 40 секунд следует низкоскоростное перемешивание в течение 70 секунд, общее время около 2 минут. (41)

Способ укладки UHPC влияет на ориентацию и дисперсию волокон. (43) Ориентация не влияла на первую растрескивающую нагрузку, но до 50% влияла на предел прочности при растяжении при изгибе. Наибольшая прочность была достигнута, когда размещение производилось в направлении измеряемой прочности на растяжение. Stiel et al. сообщили о значительных различиях между горизонтально и вертикально отлитыми балками при испытаниях на трехточечный изгиб. (44) Волокна в вертикально отлитых балках были выровнены слоями перпендикулярно направлению отливки. В результате прочность на расщепление и изгиб составила всего 24 и 34 процента от соответствующих значений для горизонтально отлитых балок. Однако в плите толщиной 39 дюймов (1 м) волокна располагались случайным образом. Ориентация волокон не оказывала существенного влияния на прочность на сжатие и модуль упругости.

Ориентация волокон не оказывала существенного влияния на прочность на сжатие и модуль упругости.

Компания Graybeal резюмировала размещение UHPC следующим образом:

Установка UHPC может быть произведена сразу после смешивания или может быть отложена, пока завершаются дополнительные смешивания. Хотя на время выдержки до начала реакций гидратации цемента могут влиять такие факторы, как температура и химические ускорители, часто требуется несколько часов, прежде чем UHPC начнет схватываться. В течение длительного времени выдержки нельзя допускать самовысыхания UHPC.

Заливка из фибробетона требует особого рассмотрения с точки зрения операций по укладке. UHPC, как правило, демонстрируют реологические свойства, аналогичные обычным самоуплотняющимся бетонам, что, возможно, требует дополнительной подготовки формы, но также позволяет снизить усилия во время заливки. Внутренняя вибрация UHPC не рекомендуется из-за армирования волокном, но можно использовать ограниченную внешнюю вибрацию формы в качестве средства облегчения выпуска захваченного воздуха. (стр. 3) (1)

(стр. 3) (1)

Для балок UHPC, используемых на мосту Route 624 через Кэт-Пойнт-Крик в Ричмонде, штат Вирджиния, подрядчик должен был использовать завод, прошедший предварительную квалификацию для производства UHPC, а также представитель производителя UHPC. присутствовать. (45) UHPC смешивали партиями по 4 ярда 3 (3 м 3 ) в двухвальном смесителе 3 (6 м 3 ) по 8 ярдов и выгружали в готовый автобетоносмеситель для доставки. Для загрузки смеси, смешивания UHPC и разгрузки смесителя требовалось от 20 до 25 минут.

При выгрузке из грузовика в смеси были замечены цементные шарики. Это было связано с воздействием влаги на пакеты во время хранения. Смесь выгружали в один конец балки и позволяли течь. Прикладывалась только ограниченная внешняя вибрация в течение 1 или 2 секунд.

ОТВЕРЖДЕНИЕ

Отверждение сверхвысокого давления включает два отдельных компонента, а именно температуру и влажность. Как и в случае любого вяжущего композитного материала, поддержание соответствующей температуры имеет решающее значение для достижения желаемой скорости вяжущих реакций. Кроме того, учитывая низкое содержание воды в UHPC, также крайне важно исключить внутреннюю потерю воды за счет герметизации системы или поддержания среды с высокой влажностью.

Как и в случае любого вяжущего композитного материала, поддержание соответствующей температуры имеет решающее значение для достижения желаемой скорости вяжущих реакций. Кроме того, учитывая низкое содержание воды в UHPC, также крайне важно исключить внутреннюю потерю воды за счет герметизации системы или поддержания среды с высокой влажностью.

Отверждение UHPC происходит в два этапа. (1,46) Учитывая, что UHPC обычно проявляет период покоя перед первоначальным отверждением, первоначальная фаза отверждения состоит в поддержании соответствующей температуры при предотвращении потери влаги до тех пор, пока не произойдет отверждение и не произойдет быстрый рост механических свойств. Вторая фаза отверждения может включать или не включать условия повышенной температуры и среды с высокой влажностью, в зависимости от того, желательно ли ускоренное достижение конкретных характеристик материала.

Graybeal сообщил об обширной программе по определению свойств материала UHPC с использованием четырех различных процедур отверждения после отверждения. (22) Они включали отверждение паром при 194 °F (90 °C) или 140 °F (60 °C) в течение 48 часов, начиная примерно через 24 часа после заливки; отверждение паром при 194 ° F (90 ° C), начиная с 15 дней стандартного отверждения; и отверждение при стандартных лабораторных температурах до испытательного возраста.

(22) Они включали отверждение паром при 194 °F (90 °C) или 140 °F (60 °C) в течение 48 часов, начиная примерно через 24 часа после заливки; отверждение паром при 194 ° F (90 ° C), начиная с 15 дней стандартного отверждения; и отверждение при стандартных лабораторных температурах до испытательного возраста.

Эти три метода отверждения паром увеличили измеренную прочность на сжатие и модуль упругости, уменьшили ползучесть, практически устранили усадку при высыхании, уменьшили проницаемость ионов хлорида и повысили сопротивление истиранию. Улучшения, достигаемые за счет более низкой температуры пара и замедленного отверждения паром, были немного меньше, чем при отверждении паром при более высокой температуре. Образцы, отвержденные паром при 194 ° F (90 ° C) через 24 часа достигли своей полной прочности на сжатие в течение 4 дней после литья. В главе 3 настоящего отчета представлены более подробные сведения о результатах испытаний.

Более поздняя работа Graybeal была сосредоточена на характеристике производительности UHPC, отверждаемых в условиях окружающей среды. (47) Это исследование основано на признании того факта, что ускоренное отверждение в паровой среде часто непрактично, а также того, что свойства UHPC, отвержденные в окружающей среде, подходят для многих применений.

(47) Это исследование основано на признании того факта, что ускоренное отверждение в паровой среде часто непрактично, а также того, что свойства UHPC, отвержденные в окружающей среде, подходят для многих применений.

Ay сравнил прочность на сжатие 4-дюймовых (100 мм) кубов, отвержденных следующими тремя методами: (48)

- Отверждение в воде за 1 час до испытания.

- Отверждение в воде в течение 5 дней с последующим отверждением на воздухе.

- Запечатывание кубиков пластиковой пленкой и последующее хранение их при температуре 68 °F (20 °C) до испытаний.

Кубы UHPC, хранившиеся в воде с последующим отверждением на воздухе, имели несколько более высокую прочность на сжатие, чем кубики, отвержденные двумя другими способами.

Прочность на сжатие UHPC может быть значительно увеличена за счет термоотверждения после отверждения. (49) Хайнц и Людвиг показали, что термическое отверждение при различных температурах от 149 до 356 °F (от 65 до 180 °C) обеспечивает прочность на сжатие в течение 28 дней, достигающую 41 ksi (280 МПа) по сравнению с прочностью 25 и 27 тысяч фунтов на квадратный дюйм (178 и 189 МПа) при отверждении при 68 ° F (20 ° C). Более высокие температуры отверждения приводили к более высокой прочности на сжатие. Кроме того, прочность в конце периода отверждения примерно через 48 часов после литья была примерно такой же, как и соответствующая прочность через 28 дней. Авторы также пришли к выводу, что лечение в возрасте 19 лет4 ° F (90 ° C) не представляли опасности замедленного образования эттрингита. (49)

Более высокие температуры отверждения приводили к более высокой прочности на сжатие. Кроме того, прочность в конце периода отверждения примерно через 48 часов после литья была примерно такой же, как и соответствующая прочность через 28 дней. Авторы также пришли к выводу, что лечение в возрасте 19 лет4 ° F (90 ° C) не представляли опасности замедленного образования эттрингита. (49)

Schachinger et al. наблюдали, что начальное отверждение при 68 ° F (20 ° C) в течение 5 дней с последующим отверждением при температуре от 122 до 149 ° F (от 50 до 65 ° C) было наиболее благоприятной комбинацией для достижения высокой прочности в возрасте до 28 дней. . (50) Прочность на сжатие в диапазоне от 36 до 43,5 тысяч фунтов на квадратный дюйм (от 250 до 300 МПа) достигается в возрасте от 6 до 8 лет.

Хайнц и др. достигается прочность на сжатие выше 29ksi (200 МПа) в возрасте 24 часов после 8 часов хранения при 68 ° F (20 ° C), а затем 8 часов при 194 ° F (90 ° C) в воде. (51) Более длительные периоды первоначального хранения или термической обработки привели к повышению прочности, когда в состав UHPC был включен измельченный доменный шлак. Авторы добились наибольшей прочности, включив летучую золу и автоклавируя UHPC в течение 8 часов при 300 ° F (150 ° C).

(51) Более длительные периоды первоначального хранения или термической обработки привели к повышению прочности, когда в состав UHPC был включен измельченный доменный шлак. Авторы добились наибольшей прочности, включив летучую золу и автоклавируя UHPC в течение 8 часов при 300 ° F (150 ° C).

Массидда и др. показали, что автоклавирование при температуре 356 ° F (180 ° C) и 145 фунтов на квадратный дюйм (1 МПа) с насыщенным паром дает более высокую прочность на сжатие и прочность на изгиб по сравнению с образцами, отвержденными при 68 ° F (20 ° C). (52)

ТЕСТИРОВАНИЕ КОНТРОЛЯ КАЧЕСТВА

Испытания контроля качества сверхвысокого давления в Соединенных Штатах, как правило, проводились с использованием тех же или аналогичных испытаний, которые используются для обычного бетона или строительного раствора с модификациями или без них. Измеряются свойства как свежего, так и затвердевшего бетона.

Текучесть UHPC часто измеряют с помощью ASTM C1437 — Стандартный метод испытаний на текучесть гидравлического цементного раствора. (1,53) Этот метод испытаний предназначен для использования с строительными растворами, проявляющими свойства пластичности или текучести, и, таким образом, он часто подходит для свежего сверхвысокого давления. В этом тесте измеряется как начальный поток, так и динамический поток. Испытание завершается сразу после смешивания для оценки консистенции смесей и пригодности для литья. (1) На мосту Route 24 через Кэт-Пойнт-Крик минимальный динамический поток 9 дюймов (230 мм) требовался для удовлетворительной работоспособности. (45)

(1,53) Этот метод испытаний предназначен для использования с строительными растворами, проявляющими свойства пластичности или текучести, и, таким образом, он часто подходит для свежего сверхвысокого давления. В этом тесте измеряется как начальный поток, так и динамический поток. Испытание завершается сразу после смешивания для оценки консистенции смесей и пригодности для литья. (1) На мосту Route 24 через Кэт-Пойнт-Крик минимальный динамический поток 9 дюймов (230 мм) требовался для удовлетворительной работоспособности. (45)

Поскольку для разных приложений разрабатываются разные версии UHPC, потребуются альтернативные тесты на работоспособность. Для более жесткого, несамоуплотняющегося UHPC может подойти ASTM C143 — Стандартный метод испытаний на осадку гидроцементного бетона. (54) Шеффлер и Шмидт сообщили, что разработка жестких составов UHPC для таких применений, как укладка тротуарной плитки, возможна. (55)

Время начального и окончательного схватывания UHPC может быть больше, чем у многих обычных цементных материалов. Время схватывания сильно зависит от температуры отверждения. (47) Компания Graybeal измерила время начального схватывания в диапазоне от 70 минут до 15 часов для различных составов UHPC, используя метод испытания T 197 Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) T 197 на сопротивление проникновению. (22,56,57) Соответствующее время окончательного схватывания варьировалось от 5 до 20 часов.

Время схватывания сильно зависит от температуры отверждения. (47) Компания Graybeal измерила время начального схватывания в диапазоне от 70 минут до 15 часов для различных составов UHPC, используя метод испытания T 197 Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) T 197 на сопротивление проникновению. (22,56,57) Соответствующее время окончательного схватывания варьировалось от 5 до 20 часов.

Испытание UHPC на прочность при сжатии часто выполняется с использованием модифицированной версии ASTM C39 — Стандартного метода испытаний на прочность при сжатии цилиндрических бетонных образцов. (58) Метод испытания изменен, чтобы включить повышенную скорость нагрузки 150 psi/сек (1 МПа/сек) в ответ на высокую прочность на сжатие, которую демонстрирует UHPC. (47) Надлежащая подготовка торца цилиндра имеет решающее значение, поскольку неплоские или непараллельные торцевые поверхности могут привести к снижению наблюдаемой прочности на сжатие. (1) Подготовка торцевой поверхности цилиндров с начальной прочностью на сжатие ниже 12 тыс.фунтов на кв. дюйм может быть выполнена с использованием нескольких методов, включая покрытие в соответствии с ASTM C617. (1,47,59) Концы более прочных цилиндров должны быть отшлифованы с точностью до 0,5 градуса. (58)

(1) Подготовка торцевой поверхности цилиндров с начальной прочностью на сжатие ниже 12 тыс.фунтов на кв. дюйм может быть выполнена с использованием нескольких методов, включая покрытие в соответствии с ASTM C617. (1,47,59) Концы более прочных цилиндров должны быть отшлифованы с точностью до 0,5 градуса. (58)

Было показано, что цилиндры меньшего размера обеспечивают прочность, эквивалентную цилиндрам традиционных размеров. Компания Graybeal сообщила, что цилиндры размером 3 на 6 дюймов (76 на 152 мм) продемонстрировали прочность, аналогичную цилиндрам на 4 на 8 дюймов (102 на 203 мм), но при этом позволили использовать значительно меньшую мощность испытательной машины. (22,60) Использование цилиндров размером 2 на 4 дюйма (51 на 102 мм) не рекомендуется из-за повышенной дисперсии результатов.

Исследования показали, что ASTM C109 — Стандартный метод испытаний на прочность на сжатие гидравлических цементных растворов (с использованием 2-дюймовых (50-мм) кубических образцов) также может быть применен к UHPC. (61) Graybeal сообщил, что 2-дюймовые, 2,8-дюймовые и 4-дюймовые кубики показали прочность на сжатие примерно на 7 процентов выше, чем у кубиков размером 3 на 6 дюймов и 4 на 8 дюймов (76- на 152-мм и 102-мм на 203-мм) цилиндры. (22,60) Аналогичные данные были получены Alhborn и Kollmorgen. (62)

(61) Graybeal сообщил, что 2-дюймовые, 2,8-дюймовые и 4-дюймовые кубики показали прочность на сжатие примерно на 7 процентов выше, чем у кубиков размером 3 на 6 дюймов и 4 на 8 дюймов (76- на 152-мм и 102-мм на 203-мм) цилиндры. (22,60) Аналогичные данные были получены Alhborn и Kollmorgen. (62)

На мосту US Route 6 через Кег-Крик в округе Поттаватоми, штат Айова, UHPC использовался в продольных и поперечных швах между бетонными панелями настила. (63) Особые положения проекта требовали, чтобы подрядчик отлил двенадцать цилиндров размером 3 на 6 дюймов (75 на 150 мм) для проверки прочности бетона на сжатие. (64) Подлежало испытанию три цилиндра для проверки давления 10,0 тыс.фунтов на кв. дюйм (69МПа) через 96 часов, три для проверки 15,0 тысяч фунтов на квадратный дюйм (103 МПа) для открытия моста для движения транспорта и три через 28 дней. Остальные три экземпляра были отнесены к резервам. Образцы требовали, чтобы их торцы были отшлифованы до плоскостности 1 градус.

Для соединений UHPC, отлитых в полевых условиях, Департамент транспорта штата Нью-Йорк (NYSDOT) также требует отливки двенадцати цилиндров размером 3 на 6 дюймов (75 на 150 мм) для испытаний в наборах по три штуки. (65) Один комплект тестируется через 4 дня, один комплект через 28 дней, один комплект должен быть поставлен в NYSDOT, а один комплект считается резервным.

Для проведения квалификационных испытаний предлагаемой смеси UHPC NYSDOT требует, чтобы было отлито не менее шестидесяти четырех 2-дюймовых (50-мм) кубов. Возраст тестирования 4, 7, 14 и 28 дней. Минимальная прочность на сжатие составляет 14,3 тысяч фунтов на квадратный дюйм (100 МПа) через 4 дня и 21,8 тысяч фунтов на квадратный дюйм (150 МПа) через 28 дней.

Frölich и Schmidt исследовали повторяемость и воспроизводимость методов испытаний для свежего UHPC. (66) Они заметили, что на значения измеренных свойств в свежем виде влияли время измерения, оборудование для смешивания, лабораторные условия, оператор и содержание воздушных полостей. Авторы пришли к выводу, что тесты контроля качества следует проводить через 30 минут после начала смешивания и что текучую консистенцию следует измерять с помощью теста на текучесть.

Авторы пришли к выводу, что тесты контроля качества следует проводить через 30 минут после начала смешивания и что текучую консистенцию следует измерять с помощью теста на текучесть.

ОБЗОР МАТЕРИАЛОВ И ПРОИЗВОДСТВА

Составляющие материалы UHPC обычно состоят из портландцемента, мелкого песка, молотого кварца, HRWR, ускоряющей добавки, стальных волокон и воды. Как класс, UHPC имеют высокое содержание вяжущих материалов и очень низкое соотношение воды и вяжущих материалов. UHPC можно смешивать в обычных смесителях, но время смешивания UHPC больше, чем для обычного бетона. Способ укладки UHPC влияет на ориентацию и дисперсию волокон, что влияет на свойства UHPC при растяжении. На свойства UHPC влияют метод, продолжительность и тип отверждения. Как и в случае с обычным бетоном, термическое отверждение ускоряет развитие прочности и сопутствующих свойств. Отсрочка подачи тепла на несколько дней может улучшить измеренные свойства, хотя это может быть несовместимо с быстрым производством сборных железобетонных изделий. Цилиндры меньшего размера использовались в контроле качества для измерения прочности на сжатие.

Цилиндры меньшего размера использовались в контроле качества для измерения прочности на сжатие.

Состав смеси M-40 – Портал гражданского строительства

Состав смеси M-40 для пирса (с использованием добавки – Fosroc), приведенный здесь, предназначен только для справки. Фактические условия на площадке различаются, и поэтому их следует скорректировать в соответствии с местоположением и другими факторами.

Параметры состава смеси М40

Обозначение марки = М-40

Тип цемента = Марка O.P.C-43

Марка цемента = Викрам (Грасим)

Добавка = Фосрок (Конпласт СП 430 Г8М)

Мелкий заполнитель = Зона-II

Sp. Плотность цемента = 3,15

Мелкий заполнитель = 2,61

Крупный заполнитель (20 мм) = 2,65

Крупный заполнитель (10 мм) = 2,66 ) = 0,45

Расчет смеси: –

1. Целевая средняя прочность = 40 + (5 X 1,65) = 48,25 МПа0003

3. Расчет содержания цемента: –

Предполагаемое содержание цемента 400 кг/м 3

(Согласно контракту Минимальное содержание цемента 400 кг/м 3 )

4. – 9074: Расчет воды

– 9074: Расчет воды

400 X 0,4 = 160 кг Что меньше 186 кг (Согласно таблице № 4, IS: 10262)

Следовательно, ок.

5. Расчет для C.A. & F.A.: – Согласно IS: 10262, кл. № 3.5.1

V = [ W + (C/S c ) + (1/p) . (ф а /С fa ) ] x (1/1000)

V = [ W + (C/S c ) + {1/(1-p)} . (ca/S ca ) ] x (1/1000)

Где

V = абсолютный объем свежего бетона, который равен общему объему (м 3 ) минус объем захваченного воздуха ,

Вт = масса воды (кг) на м 3 бетона,

C = масса цемента (кг) на м 3 бетона,

S c = удельный вес цемента,

(p) = Отношение мелкого заполнителя к общему заполнителю по абсолютному объему,

(fa) , (ca) = общая масса мелкого и крупного заполнителя (кг) на м 3 из

Бетон соответственно, и

Sfa , Sca = удельный вес насыщенной поверхности сухого мелкого заполнителя и крупного заполнителя соответственно .

В соответствии с таблицей № 3, IS-10262, для максимального размера 20 мм захваченный воздух составляет 2%.

Предположим, что F.A. в % от объема общего заполнителя = 36,5 %0003

=> Fa = 660,2 кг

Скажем Fa = 660 кг.

0,98 = [160 + (400/3,15) + (1/0,635) (Са/2,655)] (1/1000)

=> Са = 1168,37 кг.

Сэй Са = 1168 кг.

Учитывая 20 мм : 10 мм = 0,6 : 0,4

20 мм = 701 кг .

10 мм = 467 кг.

Следовательно, детали смеси на м 3

Цемент = 400 кг

Вода = 160 кг

Мелкий заполнитель = 660 кг

Крупный заполнитель 20 мм = 701 кг

Крупный заполнитель 10 мм = 467 кг

Добавка = 0,6 % от массы цемента = 2,4 кг.

Recron 3S = 900 г

Вода: цемент: F.A.: C.A. = 0,4:1:1,65:2,92

Реклама

Наблюдение: –

А. Смесь была связной и однородной.

B. Осадка = 110 мм

C.

Такие результаты достигаются за счет высокого процента портландцемента в растворе.

Такие результаты достигаются за счет высокого процента портландцемента в растворе. Чем выше класс прочности вяжущего вещества, тем прочнее полученный из раствора монолит.

Чем выше класс прочности вяжущего вещества, тем прочнее полученный из раствора монолит.

д.

д. Однако следует признать, что UHPC требует повышенного энергопотребления по сравнению с обычным бетоном, поэтому время смешивания будет увеличено. Это повышенное потребление энергии в сочетании с уменьшенным или устраненным крупным заполнителем и низким содержанием воды требует использования модифицированных процедур, чтобы гарантировать, что UHPC не перегревается во время смешивания. Эта проблема может быть решена за счет использования высокоэнергетического смесителя или за счет снижения температуры компонентов и частичной или полной замены воды в смеси льдом. Эти процедуры позволили смешивать UHPC в обычных тарельчатых и барабанных смесителях, включая автобетоносмесители. (стр. 2) (1)

Однако следует признать, что UHPC требует повышенного энергопотребления по сравнению с обычным бетоном, поэтому время смешивания будет увеличено. Это повышенное потребление энергии в сочетании с уменьшенным или устраненным крупным заполнителем и низким содержанием воды требует использования модифицированных процедур, чтобы гарантировать, что UHPC не перегревается во время смешивания. Эта проблема может быть решена за счет использования высокоэнергетического смесителя или за счет снижения температуры компонентов и частичной или полной замены воды в смеси льдом. Эти процедуры позволили смешивать UHPC в обычных тарельчатых и барабанных смесителях, включая автобетоносмесители. (стр. 2) (1)