эффективное решение для горной промышленности

Все чаще с каждым годом в горной промышленности и металлургии стоит вопрос повышения производительности. Если ранее предприятия решали глобальные общепроизводственные проблемы, то сейчас обращают внимание на узкие места в технологической цепочке производства продукта. Любая задержка или остановка производства продукта приводят к финансовым потерям. Благодаря широкому внедрению систем учета и анализа производства, все остановки производства можно выразить в денежном отношении. Отдельным вопросом стоит охрана труда. Снижение травматизма и повышение безопасности труда является одним из ключевых принципов стратегий предприятий.

Горнодобывающие предприятия часто сталкиваются с остановками производства из-за попадания негабаритного камня в технологическую цепочку дробления и сортировки породы. Негабаритная порода образует завалы и заторы в камерах дробления и в приемных бункерах, что приводит к остановке всей линии производства.

Процесс извлечения негабарита довольно затруднителен и небезопасен. Заторы могут происходить по несколько раз в день и длиться от 20 минут до 18 часов. На небольших дробильно-сортировочных комплексах применяют разрушение ручными отбойными молотками и ломами, обвязывают канатами и извлекают с помощью крана. На предприятиях стоят строгие ограничения на размеры поступаемой для переработки породы, размерность породы контролируется на этапах буровзрывных работ, при погрузке породы транспорт, но даже габаритная порода может образовывать своды и навалы, приводящие к заторам.

Как решение данной проблемы в карьерах на приемные бункеры устанавливают габаритные решетки для исключения образования заторов непосредственно в камере дробления и на постоянной или временной основе привлекают экскаватор с гидромолотом, который добивает оставшуюся породу на решетке. В шахтах и подземных рудниках могут использовать ПДМ с гидравлическим молотом, установленным на специальном податчике.

Для разбора завалов в корпусах крупного дробления ГОКов используют мостовые краны с крюками различных конфигураций, привлекают рабочих для ручного разбора завалов, опуская их в приемный бункер. Нахождение людей в опасной зоне является грубым нарушением охраны труда и может приводит к травмам сотрудников.

Стационарные манипуляторные установки как средство повышения производительности и безопасности труда

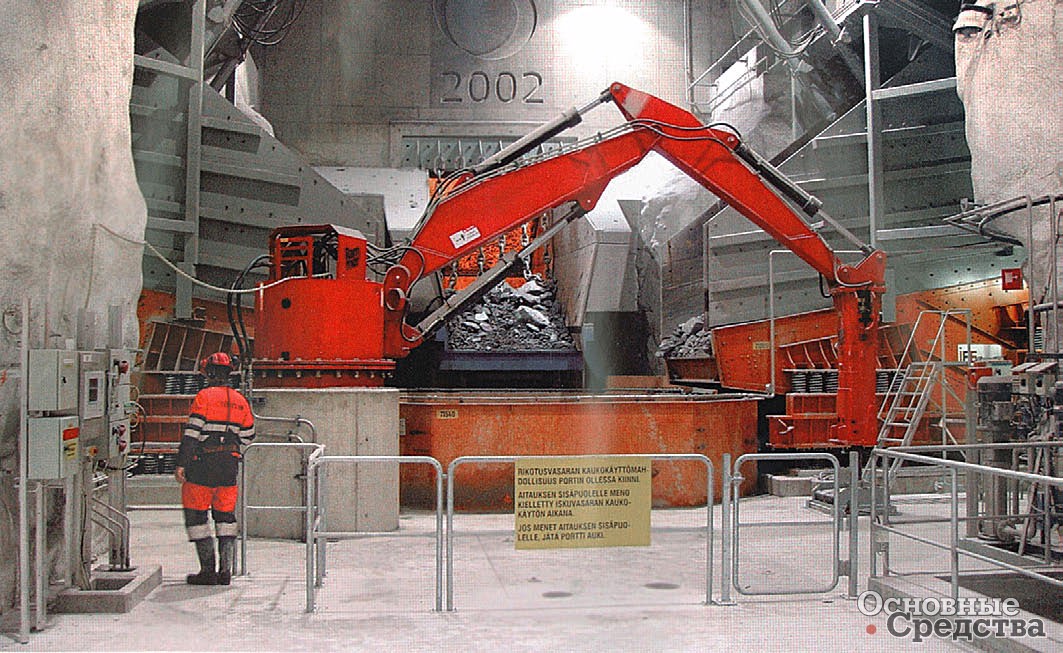

Одним из эффективных решений для оперативного устранения застрявшего негабарита является применение стационарных манипуляторных установок с гидромолотом, размещенных непосредственно возле камеры дробления или приемного бункера. Использование стационарных манипуляторов обладает рядом преимуществ по сравнению с другими вариантами:

- простота управления не требует специализированых навыков у оператора;

- электрический привод насосной станции дешевле, проще и надежнее в эксплуатации и обслуживании;

- отсутствие необходимости нахождения людей в опасной зоне;

- быстрое устранение затора.

Манипуляторные установки могут применяться на мобильных/стационарных щековых и конусных дробилках, в шахтах и подземных горных выработках, для потокового дробления негабарита на решетках дробильных комплексов, на приемных бункерах в корпусах крупного дробления, в сталелитейном производстве для ломки футеровки.

Конструкция манипуляторной установки

Стационарная манипуляторная установка состоит из нескольких компонентов:

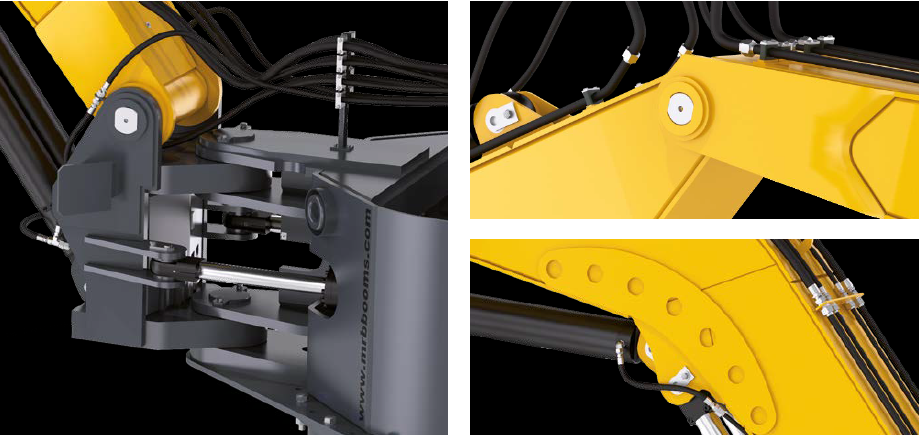

- база манипулятора с установленным рабочим оборудованием, таким, как гидравлический молот, грейфер, ковш или скребок;

- стрелы и рукояти имеют различную длину и конструкцию, для максимального обхвата необходимой рабочей зоны.

Угол поворота манипулятора составляет от 170 до 360 градусов, а при необходимости, манипулятор может иметь полноповоротное вращение.

База манипулятора устанавливается на специальный фундамент. Фундаментом может быть как бетонное основание, так и опорные балки с каркасом из металла. Манипуляторные установки малых размеров могут крепиться непосредственно на дробильно-сортировочные комплексы.

Насосная станция обеспечивает подачу гидравлического масла для работы манипуляторной установки и гидравлического молота. В зависимости от типа и размера манипулятора и установленного оборудования, маслостанция имеет различную мощность, поток масла, рабочее давление и опциональное оборудование. Для применения в шахтах может поставляться во взрывозащищенном варианте и с изолированной нейтралью.

Гидравлический молот имеет очень важное значение при выборе манипуляторной установки. При выборе гидромолота нужно учитывать материал негабарита, прочность, размер и количество негабарита, поступаемого на дробильный комплекс.

Система управления может быть ручной или электронной. При ручном управлении контроль манипуляторной установкой производится при помощи механических рычагов, расположенных на стойке управления. Стол управления располагается на расстоянии до 10 м от манипуляторной установки. Такое управление оптимально для небольших моделей манипуляторов. Электронное или радиоуправление представляет собой дистанционный многофункциональный пульт, позволяющий управлять установкой на расстоянии до 200 метров, что обеспечивает местонахождение оператора независимо от расположения манипуляторной установки. Установку можно дополнить системой видеонаблюдения и увеличить расстояние между оператором и манипулятором до 15 км.

Установку можно дополнить системой видеонаблюдения и увеличить расстояние между оператором и манипулятором до 15 км.

Опционально манипуляторные установки могут быть дополнены различными ручными или автоматическими системами смазки, дополнительными гидролиниями для оборудования, наклонно-поворотными механизмами и быстросменными устройствами рабочего оборудования. Для некоторых горнодобывающих предприятий, в силу специфики, возможно размещение манипуляторных установок на специальных передвижных конструкциях и на самоходных железнодорожных платформах.

Эффективность применения бутобоя Impulse

В 2015 году на обогатительной фабрике Стойленского ГОКа, входящего в группу НЛМК, было установлено два гидравлических манипулятора в корпус крупного дробления, для устранения заторов горной породы в приёмных бункерах дробилок. С помощью манипуляторов можно передвигать куски руды весом в несколько тонн или разбивать их на более мелкие части.

Из-за больших размеров приемного бункера, предназначенного для приемки думкаров, было принято решение установить манипуляторную установку Impulse XL 1400R с зоной досягаемости до 17 метров.

Благодаря применению бутобоя Impulse удалось увеличить производительность на 23 000 тонны концентрата в год.

Стационарный бутобой – дробление негабарита

ГлавнаяО компанииСтатьиСтационарный бутобой – дробление негабарита11 мая 2017

При переработке горной породы возникает необходимость выбора первичной дробилки под размер максимального по крупности куска, который поступает на дробление в дробильно-сортировочную установку (ДСУ). Однако в силу финансовых возможностей пользователя и потребностей по производительности установки, получается, что использовать более крупную дробилку, которая будет избыточна по производительности, иметь большую потребляемую мощность и существенно большую стоимость, нецелесообразно, а значит дробилка будет выбрана по крупности меньше, чем возможные куски по крупности, после проводимых буро-взрывных работ.

Рис. 1. Дробление в бункере гирационной дробилки.

Тогда возможны несколько путей решения этого несоответствия:

- изменение сетки бурения в сторону уменьшения кусков после взрыва;

- использование дополнительного дробления на месте добычи;

- использование дополнительного дробления на ДСУ;

- отбраковка крупных кусков при погрузке в транспорт на месте добычи.

Первый предложенный путь повышает расходы на буро-взрывные работы (как за счет больших трудозатрат на бурение, так и за расходные материалы при бурении и большем расходе взрывчатых веществ), зато не требуется вкладываться в оборудование основного дробления или дополнительного, однако может так получиться, что в каком-то месте скала разрушится не удачно и негабаритный кусок появится, в этом случае остается уповать либо на глазомер оператора экскаватора, чтобы он отбраковал негабарит (последний из предложенных вариантов), иначе ДСУ встанет, пока не будет аварийным путем устранено заклинивание такого куска в дробилке.

Рис. 2. Бутобои RK1 и RK5 на испытательной площадке.

2. Бутобои RK1 и RK5 на испытательной площадке.

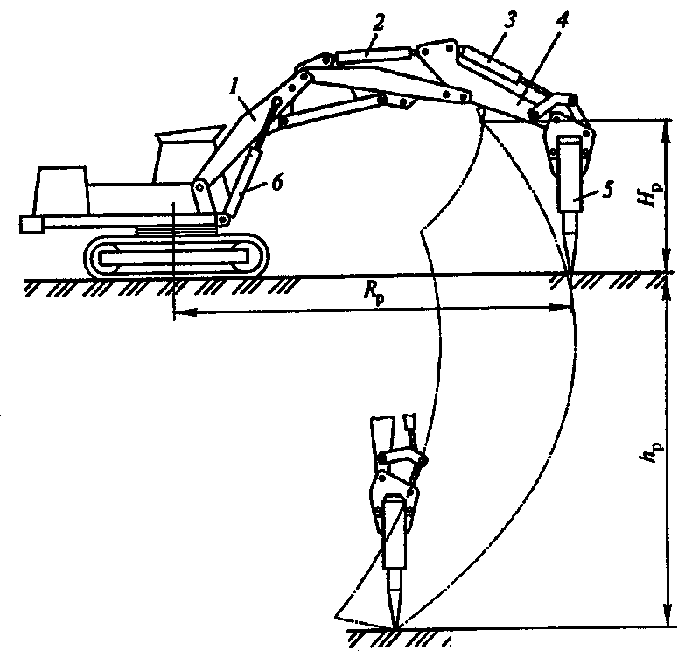

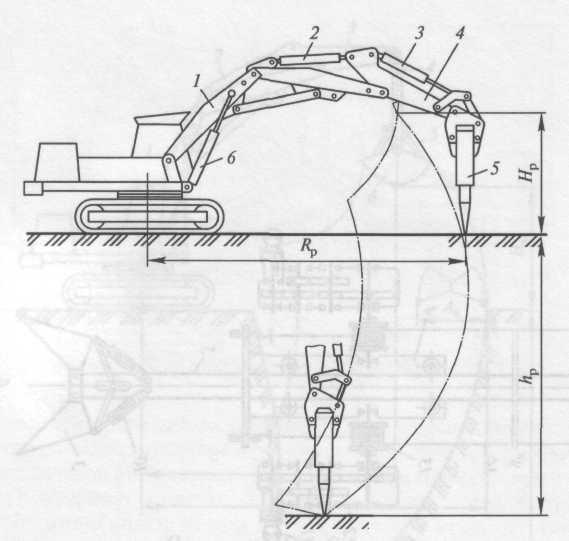

По сути стационарный бутобой – это стрела (как у экскаватора) и гидравлический модуль, работающий от электрической сети и создающий поток гидравлической жидкости необходимый для функционирования стрелы и гидромолота. Размер стрел в силу геометрических особенностей места, где необходимо работать, и несущей способности стрелы бывает разным. Также как и размеры гидромолотов разные, обеспечивающие разную энергию удара и способность таким образом быстрее и эффективнее разрушать негабариты. Чем тяжелее гидромолот, тем больше требуется энергии гидравлической жидкости для его работы (более мощная гидравлическая станция) и более тяжелая стрела для его размещения (и как следствие больший типоразмер самого бутобоя), а это требует и соответствующей опорной конструкции.

Рис. 3. Бутобой супер тяжелой серии RK6 около бункера гирационной дробилки.

При выборе стационарного бутобоя определяющими факторами являются следующие:

1. место размещения,

место размещения,

2. требования к рабочей зоне,

3. требования к углу поворота стрелы,

4. дробимый материал,

5. количество негабаритных кусков в час,

6. температура окружающей среды,

7. требуемый способ управления.

При этом часть факторов взаимосвязаны. Понятно, что общая потребность в бутобое – это дробление негабарита, но фактически задачи различаются, например, по месту размещения:

1. перед щековой дробилкой,

2. в бункере перед гирационной дробилкой,

3. на колосниковой решетке бункера (или площадке).

Рис. 4. Бутобой серии RK2 на мобильной щековой дробилке.

Задача дробления негабарита, заклинившего щековую дробилку, застрявшего на входе в нее или зависших нескольких кусков в бункере или на полотне питателя является самым распространенным случаем применения стационарных бутобоев. Размеры установок с щековыми дробилками варьируются от небольших мобильных или полумобильных и до агрегатов крупного дробления с приемом кусков до 1,5 м и большими объемами бункеров. В этом случае бутобой должен обеспечивать как доступ гидромолота в щековую дробилку, так и часто доставать до бункера (зона и в вертикальной плоскости и поворот в горизонтальной плоскости важны). Поэтому и типоразмерный ряд под эти задачи предлагается самый широкий: очень легкая серия RK1 и легкая серия RK2 для мобильной и полумобильной техники и не больших стационарных щековых дробилок или бункеров, средняя серия RK3, тяжелая серия RK4 и очень тяжелая серия RK5 для более крупных стационарных дробилок и кусков в питании. Этот вариант использования подразумевает периодическое появление в питании негабаритных кусков, но не постоянное их наличие, т. к. каждый раз при попадании негабаритного куска или зависании крупных кусков, надо останавливать питатель и загрузку бункера, дробить негабарит, потом возобновлять подачу материала, это понятно сказывается на поточной производительности оборудования в сторону снижения показателей, то есть использование бутобоя периодическое. При этом тяжелая и очень тяжелая серии оснащаются такими гидромолотами, которые позволяют работать и постоянно.

В этом случае бутобой должен обеспечивать как доступ гидромолота в щековую дробилку, так и часто доставать до бункера (зона и в вертикальной плоскости и поворот в горизонтальной плоскости важны). Поэтому и типоразмерный ряд под эти задачи предлагается самый широкий: очень легкая серия RK1 и легкая серия RK2 для мобильной и полумобильной техники и не больших стационарных щековых дробилок или бункеров, средняя серия RK3, тяжелая серия RK4 и очень тяжелая серия RK5 для более крупных стационарных дробилок и кусков в питании. Этот вариант использования подразумевает периодическое появление в питании негабаритных кусков, но не постоянное их наличие, т. к. каждый раз при попадании негабаритного куска или зависании крупных кусков, надо останавливать питатель и загрузку бункера, дробить негабарит, потом возобновлять подачу материала, это понятно сказывается на поточной производительности оборудования в сторону снижения показателей, то есть использование бутобоя периодическое. При этом тяжелая и очень тяжелая серии оснащаются такими гидромолотами, которые позволяют работать и постоянно.

Рис. 5. Бутобой дробит негабарит в щековой стационарной дробилке.

Бункер гирационной дробилки имеет очень большие размеры и при этом негабаритные куски или потребность переместить куски или вычистить бункер требуют очень большой зоны покрытия как при повороте в горизонтальной плоскости, так и рабочей зоне по глубине и удаленности от оси установки стрелы в вертикальной плоскости. Куски породы в гирационных дробилках на входе могут достигать нескольких метров, и для дробления таких кусков требуются тяжелые гидромолота от 1,5 тонн весом. Для таких задач применяются бутобои очень тяжелой серии RK5 и супер тяжелой серии RK6. В этом варианте бутобой используется также по факту появления негабарита, но в силу больших объемов бункеров и высоких производительностей частота появления негабарита высока, и обычно бутобой используется постоянно.

Рис. 6. Дробление в бункере гирационной дробилки.

Немало ДСУ строится с расчетом на жесткое ограничение крупности кусков, попадающих в бункер и далее в дробилку, для этого над бункером делается колосниковая решетка с заданной ячейкой, гарантирующей не попадание негабарита. Тогда такие куски остаются на решетке, также остаются и близкие размеры, которые не смогли провалится (не удачно легли). В таких задачах бутобой используется с максимальной нагрузкой и для собственно дробления негабаритных кусков, и для перемещения и способствования прохождению кусков под решетку. При этом размеры решетки задают поворот и вылет стрелы в горизонтальной плоскости, а в вертикальной плоскости используется один уровень (уровень решетки или площадки при дроблении на площадке), то есть геометрические характеристики могут быть не большими, а требования по нагрузке на стрелу и гидромолот очень высокие, что требует использования тяжелой серии RK4 в модификации Heavy Duty (HD – тяжелый режим работы) или очень тяжелой серии RK5 в модификации HD.

Тогда такие куски остаются на решетке, также остаются и близкие размеры, которые не смогли провалится (не удачно легли). В таких задачах бутобой используется с максимальной нагрузкой и для собственно дробления негабаритных кусков, и для перемещения и способствования прохождению кусков под решетку. При этом размеры решетки задают поворот и вылет стрелы в горизонтальной плоскости, а в вертикальной плоскости используется один уровень (уровень решетки или площадки при дроблении на площадке), то есть геометрические характеристики могут быть не большими, а требования по нагрузке на стрелу и гидромолот очень высокие, что требует использования тяжелой серии RK4 в модификации Heavy Duty (HD – тяжелый режим работы) или очень тяжелой серии RK5 в модификации HD.

Рис. 7. Бутобой на колосниковой решетке.

Как уже отмечено выше взаимосвязаны задачи и по размещению, и по рабочей зоне и углу поворота, и по материалу и частоте появления негабаритных кусков. В совокупности этот набор параметров задает требования и к геометрическим особенностям стрелы, конструктивному исполнению, весу гидромолота и мощности гидравлического модуля.

Рис. 8. Дробление на площадке.

Дробление на площадке близко по применению к дроблению на колосниковой решетке, но может быть отличие по размеру площадки и частоте дробления, позволяющее использовать меньшие типоразмеры бутобоев RK3 и RK4. На площадке реализуется дробление шлаков, ферросплавов и других слитков или отбракованных негабаритных кусков. В частности, для дробления ферросплавов в Актобе (Казахстан) используются бутобои RK4089 и RK4089HD.

Ниже приведены примеры рабочих зон самого маленького бутобоя сверхлегкой серии RK1027, тяжелого бутобоя RK4089 и тяжелого бутобоя RK4089HD (для дробления на колосниковой решетке).

Рис. 9. Бутобой RK1027, рабочая зона.

У RK1027 очень небольшая рабочая зона: глубина (от уровня установки бутобоя) 1156 мм, вылет (по горизонтали от оси установки) 3713 мм – его применение можно назвать точечным. Бутобои RK4089 и RK4089HD при одинаковых типоразмерах имеют принципиально отличную рабочую зону (определяется конструкцией плеч у стрелы), у RK4089: глубина 8 м и вылет максимальный 11 м; а у RK4089HD: глубина 5 м и вылет максимальный 10,9 м, но самое главное отличие в той части рабочей зоны, которая заштрихована у RK4089 и залита темным цветом у RK4089HD – это зона вертикального положения гидромолота, именно это положение обеспечивает наилучшее (под прямым углом к поверхности негабарита) направление пики гидромолота и ударной нагрузки на негабарит, а значит именно эту зону надо рассматривать как полезную часть рабочей зоны.

Рис. 10.1 Бутобой RK4089HD, рабочая зона.

Рис. 10.2 Бутобой RK4089, рабочая зона.

Смотреть на предельные характеристики (глубину и вылет) для большинства задач ошибочно: мало пользы от того, что бутобой сможет дотянуться с вытянутым в горизонтальном положении молотом до нужной точки, но не сможет ударить по негабариту, т. к. кусок сможет просто сместиться дальше. Выбирать надо по рабочей зоне с вертикальным положением гидромолота, и в применении к конкретному размещению бутобоя, то есть надо накладывать на эскиз установки с дробилкой или решетки колосниковой рабочую зону бутобоя для подбора оптимального по рабочей зоне бутобоя и уточнения лучшего места установки бутобоя, т. к. по этому вопросу тоже могут быть ограничения. Вот на фото показано размещение бутобоя для дробления в щековой дробилке, когда для установки бутобоя понадобилась высокая колонна и крепление колонны к подпорной стенке.

Рис. 11. Бутобой на колонне рядом с бункером, тяжелым грохотом и щековой дробилкой.

Также вместо гидромолота могут использоваться другие рабочие инструменты: пики, лопаты (крюки), ковши. В зависимости от конкретной потребности они могут помочь счистить примерзшую или налипшую породу на стенки или дно бункера, протолкнуть зависший материал, передвинуть неудобно упавший материал, или вычистить бункер.

Рис. 12. Лопата (крюк) для чистки бункера.

Неотъемлемой частью бутобоя, обеспечивающей работоспособность этой гидравлической машины, является гидравлический модуль, который состоит из бака с гидравлической жидкостью, насоса главного, группы нагревателей для жидкости, блока охлаждения жидкости, системы фильтров (масляных и воздушного) и электрический шкаф, обеспечивающий как общее подключение к электрической сети, так и контроль состояния фильтров, давления в системе и защиту от перегрузок и перегрева. Современный электрический шкаф оснащается программируемым логическим контроллером (ПЛК) и панелью управления с кнопочным управлением и с графической панелью оператора (ГПО) для контроля за рабочими показаниями оборудования. Гидравлическую станцию необходимо устанавливать в непосредственной близости от стрелы, длина шлангов между модулем и опорой стрелы при удаленном размещении может достигать 20 м. Мощности гидравлики должно хватать для перемещения стрелы и гидромолота и на работу самого гидромолота. Гидромолот является наиболее мощным потребителем, и обычно работа гидромолота не сопровождается одновременным перемещением (сначала позиционирование инструмента по негабариту, потом включение гидромолота), поэтому гидравлическая станция подбирается по мощности требуемой гидромолоту для работы.

Гидравлическую станцию необходимо устанавливать в непосредственной близости от стрелы, длина шлангов между модулем и опорой стрелы при удаленном размещении может достигать 20 м. Мощности гидравлики должно хватать для перемещения стрелы и гидромолота и на работу самого гидромолота. Гидромолот является наиболее мощным потребителем, и обычно работа гидромолота не сопровождается одновременным перемещением (сначала позиционирование инструмента по негабариту, потом включение гидромолота), поэтому гидравлическая станция подбирается по мощности требуемой гидромолоту для работы.

Рис. 13. Гидравлический модуль с электрическим шкафом.

Из указанных выше определяющих параметров остались не рассмотренными второстепенные факторы, влияющие на исполнение температурное и особенности управления. Эти факторы тоже важны, но не определяют базовые конструктивные особенности бутобоя. Так температурный режим задает используемый металл, гидравлические компоненты и гидравлические жидкости, смазочные материалы, особенности эксплуатации. Для зимних условий работы существует стандартное исполнение с минимальной рабочей температурой окружающей среды -20 градусов Цельсия и арктическое исполнение с минимальной рабочей температурой -40 градусов. Также есть опыт поставки бутобоя для условий Якутии, когда рабочие температуры составляют -45 градусов и температуры воздействия до -61 градуса Цельсия.

Для зимних условий работы существует стандартное исполнение с минимальной рабочей температурой окружающей среды -20 градусов Цельсия и арктическое исполнение с минимальной рабочей температурой -40 градусов. Также есть опыт поставки бутобоя для условий Якутии, когда рабочие температуры составляют -45 градусов и температуры воздействия до -61 градуса Цельсия.

Для управления бутобоем стандартно используется проводной пульт дистанционного управления с кабелем длиной 20 м (опционально может быть длиной до 60 м) и механический пульт (ручки на клапанах), расположенный на основной раме бутобоя. Также может использоваться пульт радиоуправления (опция), с прямой дальностью (без помех и преград) до 60 м. Возможно удаленное управление с использованием Ethernet кабеля до 75 м или оптического кабеля до 15 км (опция), это полноценное рабочее место с дополнительным шкафом управления, к которому подключается пульт рабочего места, а наблюдение за рабочей зоной бутобоя должно быть организовано по видео трансляции, если нет прямой видимости, дополнительный шкаф также оснащается ПЛК и ГПО для контроля за всеми параметрами системы.

Рис. 14. Проводной пульт дистанционного управления.

Важно помнить, что бутобой требует полностью ручного управления, и эффективность его работы связана с квалификацией и опытом оператора, а удобство и долговечность с правильным подбором бутобоя под задачу и его конструктивным исполнением, и конечно правильным выбором гидромолота. Поставить слабый бутобой под легкий гидромолот для частых негабаритов и линия будет простаивать, несмотря на формальное наличие бутобоя. Поставить большой бутобой под тяжелый молот, но не обеспечить правильный выбор его рабочей зоны и место установки, значит переплатить за излишние возможности и не решить задачу полностью, т. к. ошибки такого плана приведут к тому, что рабочая зона бутобоя будет только частично перекрывать необходимое место его применения, и даже опытный оператор не сможет полноценно выполнять свою работу. Поэтому также как и с основным оборудованием ДСУ, выбор бутобоя является ответственной задачей, к которой нельзя подходить без рассмотрения чертежей и схем размещения имеющегося оборудования ДСУ, без понимания задачи, без оценки надежности используемых в конструкции бутобоя, гидравлической станции и гидравлического молота комплектующих.

Наша компания длительное время работает с чешским производителем бутобоев DAVON в поставках и сервисном сопровождении бутобоев на территории СНГ, а она в свою очередь давно поставляет бутобои, например самых крупных типоразмеров RK5 и RK6 на фабрики по переработке медных, железных и других руд с оборудованием Tyssen Krupp и других крупнейших компаний в Австралию, Чили, Замбию, Перу, Китай. Полная география поставок обширна, и на текущей момент насчитывает более 150 бутобоев. Опыт – это ключ к успеху.

Стационарный бутобой — «Союзгормаш-Инжиниринг» — дробильное оборудование

ГлавнаяОборудованиеСтационарный бутобойСтационарные бутобои используется для разрушения негабаритных кусков в питателях, приёмных бункерах или в загрузке дробилок.

Большинство работающих в горной отрасли хорошо знают устаревшие способы избавления от заклинившей дробилки первичного дробления. Это различные типы используемых ломов, сдёргивание куска тросом или цепью прикреплёнными на на зуб ковша экскаватора. Все подобные операции очень опасны для ваших сотрудников и, самое главное, занимает много времени и увеличивают простои оборудвоания. Применение стационарного бутобоя полностью устраняет эти опасности и также даёт дополнительные преимущества:

Все подобные операции очень опасны для ваших сотрудников и, самое главное, занимает много времени и увеличивают простои оборудвоания. Применение стационарного бутобоя полностью устраняет эти опасности и также даёт дополнительные преимущества:

- Быстрое избавление от забивания материала в дробилке, мешающего процессу дробления Вашего материала

- Увеличение производительности линии за счёт снижения времени простоев

- Расположение бутобоя позволяет работать как с материалом в дробилке так и в питателе

- Оборудование спроектировано для работы в горной промышленности и все детали оптимизированы для этого

- Высокая надёжность и долговечность бутобоя

- Отдельная гидравлическая маслостанция входит в стоимость оборудования; мощность 15-75 кВт

- Возможность использовать гидромолоты весом до 2500 кг, изготовленные любым производителем

- Большой выбор из 30 вариантов бутобоев с рабочей зоной охвата с 2,7 до 15,5 метров

- Удалённое управление двумя джойстиками для гарантированной и максимально безопасной работы

- Возможностью увеличенной гарантии до 2-х лет

- Огромный опыт в производстве бутобоев (более 150 поставок по всему миру) и возможность выполнить индивидуальные требования клиентов

youtube.com/embed/5IXhjZ9L620″ frameborder=»0″/>

Бутобои производства Davon (Чехия)

Дополнительное оборудование к бутобою

- узел центральной смазки

- радио управление (вместо или вместе проводного пульта) с 2-мя джойстиками

- вместо гидромолота используется крюк-обрушитель или/и небольшой ковш

- кабина управления

Стоит отметить, что опора бутобоя — это отдельное сооружение никак механически не связано с остальным оборудованием и, соответственно, вибрации при его работе не передаются.

Стационарные системы гидромолота с манипулятором

Составные части манипулятора с молотом:

1. Манипулятор

7,5-метровое гидравлическое основание для работы в тяжелом режиме

Подшипник + градусным поворотом с регулируемыми упорами

Двойная стрела для работы в тяжелом режиме и сдвоенные цилиндры основной стрелы (рукояти)

Подъемные петли на основании и рукояти

Усиленные штифты увеличенного размера и втулки на каждом соединении

Шарниры из плакированной арматурной стали

Линии электрообогрева вдоль гидравлических труб;

1. 1. Гидравлическая силовая установка

1. Гидравлическая силовая установка

Электродвигатель 125лс, 380В, 3ф, 50Hz

Гидробак на 150 галлонов со внутренней перегородкой и большим прочистным отверстием

Чувствительный к нагрузке поршневой насос с компенсацией расхода

Смотровое и температурное стекло

Сапун заливной горловины в сборе

Сетчатый фильтр на всасе с отсечением масла

Обратный фильтр с индикатором загрязнения

Фильтр высокого давления с индикатором загрязнения

Манометр 0-5000 PSI

Нагреватель гидробака 4 кВт

Датчики низкого уровня, температуры и давления

Пускатель и охладитель, (если приобретается предварительно соединенный проводкой пускатель, силовая установка будет на 100% автономной, при этом требуется только одно электрическое соединение заказчика).

1.2. Электрические /гидравлические органы управления

Система управления

Панель с джойстиковым управлением с двумя пропорциональными джойстиками, экраном дисплея и переключателем под ключ (экранные страницы могут различаться в зависимости от выбранных опций)

Распределительная коробка, установленная на основании с пучком проводов

Многоклапанная конструкция с электромагнитным приводом (6 секций)

Включает дополнительную секцию клапана (распределителя), в которой циркулирует гидравлическая жидкость между баком и клапаном для поддержания жидкости в теплом состоянии

Блок питания 24В DC (от 110В AC / 230В AC до 24В DC)

20-метровый управляющий провод

Все коробки и компоненты соответствуют или превышают IP65 NEMA 4.

1.3. Молот

Гидромолот для работы в тяжелом режиме

Спрятанные шланги молота (шланги, проложенные внутри кронштейна)

Монтажный комплект (штифты, шланги, стопорные болты)

Пика к молоту

2. Комплект дистанционного радиоуправления

Электрогидравлические устройства управления

Многоклапанная конструкция с электромагнитным приводом (5 секций)

Два преобразователя панели джойстикового управления

Радиоприемник, установленный на основании

Функция дистанционного пуска /останова

Соленоидный клапан молота

Блок питания 12 / 24В DC (от 110В AC / 230В AC до 12В DC)

Блоки аккумуляторных батарей

Устройство для перезарядки аккумуляторной батареи

Данная система заменяет коробку джойстика

3. Кабина оператора № 1

Потолок 50″x 60″ х 8″

Кондиционер, монтируемый на крыше, с подогревом

Полностью пеноизолирована с звукопоглощающей изоляцией

Прочный резиновый настил

Металлический пол с изоляцией

Внутренняя проводка на 120 В

Настенная розетка

Распределительная панель

Люминесцентное освещение

Стекло с круговым обзором

Остекленение и сетчатое окно.

Стул оператора

Органы управления будут установлены в кабине до отгрузки

Стеклоочиститель с омывателем

Незамерзаемые окна

4. Автоматическая централизованная система смазки основания

Все шарниры основания соединены шлангами с блоками распределения смазки, расположенными на системе (основание, стрела и рукоять). Эти блоки затем соединены с одним основным распределительным блоком, расположенным на цоколе основания. Этот блок имеет одну общую точку заполнения смазкой, которая распределяет смазку ко всем другим распределительным блокам. Все точки на системе имеют индивидуальные выпуски, которые продувают смазку, если имеется проблема с шарниром или шлангом. Затем смазка обойдет этот шарнир и продолжит смазывать все остальные шарниры по нисходящей, чтобы избежать других проблем. Смазочный насос расположен на цоколе основания. Система подключена проводами, чтобы с ней можно было работать либо посредством ручного выключателя, расположенного на элементах управления, либо автоматически посредством встроенного таймера. Ручной переключатель, расположенный на элементах управления, позволяет оператору включать / выключать смазочный насос, когда он считает это необходимым. Таймер будет измерять перемещения цилиндра стрелы и может быть настроен на смазывание с заданными временными интервалами или продолжительностью. На элементах управления имеется световой сигнал, когда система смазывается.

Ручной переключатель, расположенный на элементах управления, позволяет оператору включать / выключать смазочный насос, когда он считает это необходимым. Таймер будет измерять перемещения цилиндра стрелы и может быть настроен на смазывание с заданными временными интервалами или продолжительностью. На элементах управления имеется световой сигнал, когда система смазывается.

5. Автоматическая система смазки молота

Линия консистентной смазки проходит от цоколя основания вдоль стрелы и рукояти. Затем она соединяется посредством шлангов молота со смазочным отверстием молота. Это позволит конечному пользователю смазывать молот от основания системы или через шнур-удлинитель смазки, идущий к станции управления. Смазочный насос и бак расположены на цоколе основания и подключены к линиям смазки. Эта система будет смазывать молот половиной впрыска смазки при каждом пуске молота. Если заказаны электрогидравлические органы управления, на устройствах управления будет световой сигнал низкого уровня, который будет загораться при низком уровне смазки молота.

6. Охладитель силовой установки

Рассчитан для охлаждения силовой установки указанной в пункте 1.

Включены терморегуляторы, начало при 140 °F

Рассчитан для удаления тепла между 25ЛС и 33ЛС.

Требуемая мощность 110 В

7. Пускатель двигателя

Панель пускателя двигателя

Полный разъединитель с предохранителем для эксплуатации электродвигателя, указанного в пункте 1.2

Блок питания 12В DC для работы органов управления / клапана, непосредственно от входной мощности

Кнопки пуска, останова и аварийного отключения с грибовидной головкой (красная), установленные на двери

Реле управления для управления пуском / остановом с помощью поставляемого сигнала 24В DC

Кожух NEMA 4

Исключения:

Фундаменты, опорные конструкции, крепежные болты, монтажные работы или шеф-монтаж.

Электрические компоненты, за исключением тех, которые специально указаны в предложении.

Гидравлические жидкости или смазочные материалы, за исключением тех, которые использовались при первичной смазке на заводе.

Гидравлические шланги, соединяющие силовую установку, цоколь основания и панель управления. Они могут быть предложены с учётом предъявляемых требований. Они будут предложены как один из следующих вариантов: 10′, 20′ и 30 ‘.

Примечание:

Эта система будет рассчитана на работу при температурах до -40°C

Гидравлический молот: характеристики, назначение и принцип работы

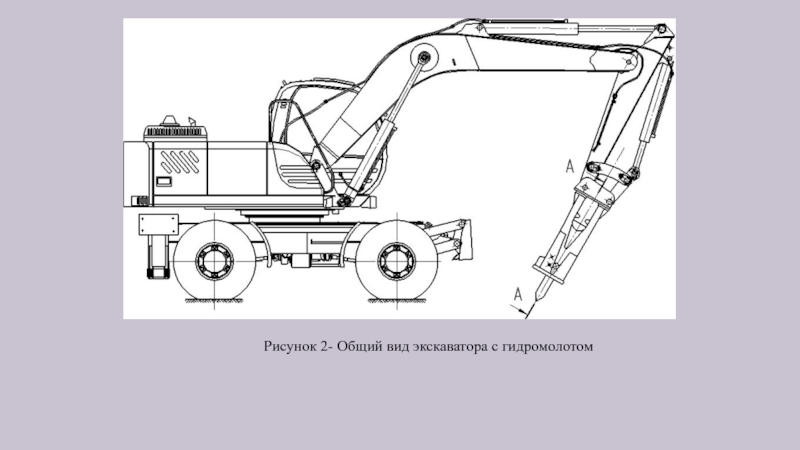

Многим известна картина: поздней осенью на улицах появляются машины с манипулятором, на конце которого – подобие отбойного молотка. Это – гидравлический молот. С его помощью вскрывают асфальт в поисках порыва труб централизованного отопления. Но это далеко не единственное применение агрегата.

Гидромолот – один из видов навесного оборудования для экскаваторов и некоторых других машинВ этой статье мы ответим на вопросы: что такое гидромолот, для чего он предназначен и как работает гидромолот.

Гидравлический молот – это дополнительное навесное оборудование для экскаваторов и некоторых других строительных машин. Гидромолот что делает? Наносит механические удары в заданную точку.

Гидромолот: принцип работы. Инструмент получил свое название от того, что в работу его приводит гидравлическая система машины при помощи циркуляции масла. Существует несколько схем движения этого энергоносителя. Но принцип один: масло под большим давлением разгоняет поршень с пикой вниз. Та бьет по материалу. После этого направление движения энергоносителя меняется, поршень с пикой поднимается. Когда достигает верхнего положения, цикл повторяется.

Гидромолот: характеристикиПервое, от чего зависит выбор модели гидромолота – технические характеристики.

Малые агрегаты наносят частые удары с небольшой энергией – до 1500 Дж. Они подходят для дробления материалов на фрагменты и разрушения небольших строений. Устанавливаются на экскаваторах массой до 12 т.

Устанавливаются на экскаваторах массой до 12 т.

У средних гидромолотов энергия удара от 1500 до 3500 Дж. Такие инструменты устанавливают на экскаваторы массой от 12 до 30 т.

Тяжелые гидравлические молоты наносят нечастые, но мощные удары – свыше 3500 Дж, способны разрушать массивные конструкции и негабарит. Ими оснащают самые тяжелые экскаваторы.

Для чего нужен гидромолотПрежде то, что пришло в негодность или мешает строительству, разрушали вручную при помощи пневматических отбойных молотков. Сейчас их почти повсеместно заменили гидромолоты.

Гидромолоты применяются при строительстве и демонтаже, в коммунальной, горной, дорожной и других сферах.У этих агрегатов есть существенное преимущество – высокая производительность. Кроме того, у экскаватора гидронасос – стандартное оборудование. А для работы отбойного молотка нужен дополнительный и достаточно тяжелый воздушный компрессор. Мощный гидромолот может пробить бетон, кирпичную кладку, тротуарную плитку и другие твердые материалы.

Важное качество, по которому выбирают гидромолот – назначение. Гидромолоты применяют:

- Для демонтажа старых бетонных фундаментов, стен, перекрытий и пр.

- В дорожных работах (экскаватор с гидромолотом сначала демонтирует участок асфальта, а затем, сменив гидромолот на ковш, грузит материал в самосвал).

- В строительстве (забивают сваи в землю или раскалывают свайные блоки и прочие элементы).

- Для разработки твердых материалов (мощные машины работают в карьерах, а также помогают прокладывать тоннели в скальных породах).

Но это еще не все сферы применения. Отвечаем на вопрос еще гидромолот где используется? Он нужен, например, энергетикам, чтобы из-под мерзлого грунта извлечь перегоревший кабель электроснабжения, и коммунальщикам при ремонте водопроводно-канализационных сетей. Кроме того, гидромолотом можно уплотнять рыхлый грунт. Чаще всего это необходимо перед заливкой бетонной стяжки, укладкой асфальтобетона. Иногда гидромолот применяют для ковки металла – объемного и листового.

Иногда гидромолот применяют для ковки металла – объемного и листового.

Гидромолоты с энергией удара от 0,5 до 20 кДж и частотой от 10 до 40 Гц предназначены для разрушения материалов. Сваебои отличаются меньшей частотой – от 0,7 до 3 Гц. Но энергия удара у них выше – от 20 до 100 кДж.

От пик и монтажа механизмов зависит эффективность и долговечность машиныДля выполнения различных работ применяют специальные рабочие элементы – пики, или иначе – долото. В зависимости от назначения они могут иметь форму пики, клина, зубила, трамбовки, наголовника.

Рабочие элементы гидромолотов — пикиКоротко опишем каждую из них:

Тупая. Это плоская пика. Подходит для дробления и разделки твердых материалов.

Зубило. Похоже на клин, но заточено под более острым углом. Применяется для раскалывания не очень твердых материалов.

Пика. Заточена с четырех сторон. Используется для дробления материалов, пробивает любые твердые объекты.

Трамбовка. Цилиндрическая насадка с широким концом. Применяется для уплотнения грунта.

Наголовники. Нужны для вдавливания в грунт небольших свай, шпунтов, труб.

Еще один очень важный вопрос: как установить гидромолот на машину? В большинстве случаев его закрепляют на экскаватор вместо ковша. Для этого применяют специальный адаптер. Более специализированные названия – переходная плита, кронштейн, подвеска.

Важно избежать ошибок и не допустить преждевременного износа креплений, поломок, максимально использовать конструктивные особенности машины. Для этого, приобретая гидромолот, надо убедиться, что адаптер изготовлен именно для данного экскаватора, а не является, так сказать «универсальным», а на самом деле – приспособленным как-нибудь.

Правильно подобранный гидромолот прослужит долго и обеспечит высокую эффективность работы машины, на которой он установлен.

Производители гидромолотов

Гидромолот (гидравлический молот, англ. Hydraulic hammer) представляет собой многофункциональное сменное оборудование для экскаваторов и гидрофицированных машин (таких как стационарные глыборазбивочные установки, погрузчики, манипуляторы, сваебойные копры). Благодаря различным сменным насадкам могут использоваться как для обработки прочных материалов (металла, горных пород), так и для погружения свайных элементов посредством ударов падающих частей, которые разгоняются жидкостью под высоким давлением.

Hydraulic hammer) представляет собой многофункциональное сменное оборудование для экскаваторов и гидрофицированных машин (таких как стационарные глыборазбивочные установки, погрузчики, манипуляторы, сваебойные копры). Благодаря различным сменным насадкам могут использоваться как для обработки прочных материалов (металла, горных пород), так и для погружения свайных элементов посредством ударов падающих частей, которые разгоняются жидкостью под высоким давлением.

Сферы применения гидромолотов:

- Демонтаж бетонных, железобетонных конструкций.

- Разрушение скальных и мерзлых грунтов.

- Вскрытие подземных коммуникаций, асфальтобетонных покрытий.

- Погружение свайных элементов.

- Уплотнение рыхлого грунта.

Рабочие инструменты гидравлических молотов:

Универсальный инструмент. Представляет собой стальной стержень со специальными пазами для крепления в буксе гидравлического молота. Боек гидромолота наносит удары по верхнему торцу. Форма нижнего конца, который непосредственно взаимодействует с разрушаемым материалом, может варьироваться (круглый конус, пирамида с несколькими гранями или плоский торец — тупая пика).

Форма нижнего конца, который непосредственно взаимодействует с разрушаемым материалом, может варьироваться (круглый конус, пирамида с несколькими гранями или плоский торец — тупая пика).

Предпочтительно использовать в случаях, когда необходимо, чтобы в обрабатываемом материале трещины шли в стороны от лезвия клина. Производится с лезвием клина, расположенным как вдоль оси оборудования, так и поперек.

Клиновый инструмент с углом заострения, превышающим 30 градусов. Клин и зубило применяются для рыхления грунтов и вскрытия асфальтобетонных покрытий.

Для уплотнения грунта.

- Шпунты, трубы, наголовник под сваи.

Гидромолоты классифицируют по типу на:

- Открытый тип гидромолотов.

- Закрытый тип (отличаются малошумностью, снижают разрушающее воздействие на экскаватор).

При выборе гидромолотов следует учитывать следующие факторы:

- Общая масса гидромолота должна равняться грузоподъемности машины при максимальном вылете рабочего оборудования, то есть составлять около 0,1 эксплуатационной массы экскаватора и не превышать массу ковша с грунтом.

- Расход рабочей жидкости должен соответствовать производительности насоса, который питает напорную линию.

- Уровень давления гидромолота: насос базовой машины не должен производить давление меньше рабочего давления гидромолота.

Поставка запасных частей на Молот гидравлический Junttan HHK 10/12S Зав №21356 Инв №30013694,№21350 Инв №30013695,№21212 Инв №30013258 и на Гидромолот Junttan HHK 25/28S инв.№ 30013693

Лот 1Поставка запасных частей на Молот гидравлический Junttan HHK 10/12S Зав №21356 Инв №30013694,№21350 Инв №30013695,№21212 Инв №30013258 и на Гидромолот Junttan HHK 25/28S инв.№ 30013693

Цена договора и требования к обеспечению

Предмет договора

Поставка запасных частей на Молот гидравлический Junttan HHK 10/12S Зав №21356 Инв №30013694,№21350 Инв №30013695,№21212 Инв №30013258 и на Гидромолот Junttan HHK 25/28S инв.№ 30013693

Начальная цена

Цена не указана

Размер обеспечения заявки (в рублях)

Не установлен

Условия договора

Количество поставляемого товара/объем выполняемых работ/оказываемых услуг

Настоящая процедура Запроса предложений не является торгами, в т. ч. конкурсом и/или аукционом, и ее проведение не регулируется статьями 447 – 449 части первой Гражданского кодекса Российской Федерации. Настоящая процедура Запроса предложений также не является публичным конкурсом и не регулируется статьями 1057 – 1061 части второй Гражданского кодекса Российской Федерации. Таким образом, настоящая процедура Запроса предложений не накладывает на Организатора обязательств, предусмотренных гражданским законодательством Российской Федерации и указанных в настоящем пункте.

Организатором запроса предусмотрена возможность проведения процедуры переторжки, т. е. предоставление Участникам возможности добровольно повысить предпочтительность их Оферт путем снижения первоначальной, указанной в Оферте, цены.

По всем вопросам касательно Запроса предложений и предоставлению документов обращаться к Юшкову Андрею Евгеньевичу, тел.: 8(499)754-20-21 (доб.130) , e-mail: [email protected]

ч. конкурсом и/или аукционом, и ее проведение не регулируется статьями 447 – 449 части первой Гражданского кодекса Российской Федерации. Настоящая процедура Запроса предложений также не является публичным конкурсом и не регулируется статьями 1057 – 1061 части второй Гражданского кодекса Российской Федерации. Таким образом, настоящая процедура Запроса предложений не накладывает на Организатора обязательств, предусмотренных гражданским законодательством Российской Федерации и указанных в настоящем пункте.

Организатором запроса предусмотрена возможность проведения процедуры переторжки, т. е. предоставление Участникам возможности добровольно повысить предпочтительность их Оферт путем снижения первоначальной, указанной в Оферте, цены.

По всем вопросам касательно Запроса предложений и предоставлению документов обращаться к Юшкову Андрею Евгеньевичу, тел.: 8(499)754-20-21 (доб.130) , e-mail: [email protected]

Место поставки товаров/выполнения работ/оказания услуг

Место поставки — DDP с. Белокаменка, Мурманской области по позициям 1-60, DDP г. Архангельск, ул. Дрейера, 12, стр. 1 по позициям 61-72Рассчитать логистику >

Белокаменка, Мурманской области по позициям 1-60, DDP г. Архангельск, ул. Дрейера, 12, стр. 1 по позициям 61-72Рассчитать логистику >

Условия оплаты и поставки товаров/выполнения работ/оказания услуг

Перечень товаров, работ, услуг

«Позиция 1»

«Болт М14*50 DIN 912»

Кол-во: 48

«Позиция 2»

«Клапан картридж»

Кол-во: 6

«Позиция 3»

«Пластиковая накладка 10*50-300»

Кол-во: 150

«Позиция 4»

«Предохранительный клапан NG10, 4-315bar, 120 l/min»

Кол-во: 3

«Позиция 5»

«Ручка дверная маслостанции JP 15CCU серийный № 6284»

Кол-во: 12

«Позиция 6»

«Фильтр элемент 10m»

Кол-во: 36

«Позиция 7»

«Фильтр утечки 5m»

Кол-во: 18

«Позиция 8»

«Шайба NL20»

Кол-во: 192

«Позиция 9»

«Болт М20х130»

Кол-во: 96

«Позиция 10»

«Напорный фильтр»

Кол-во: 9

«Позиция 11»

«Кабель управления молотом метр»

Кол-во: 600

«Позиция 12»

«Болт крепления накладки пластиковой 10*50-300»

Кол-во: 1500

«Позиция 13»

«Масляный фильтр»

Кол-во: 30

«Позиция 14»

«Антикорозийный фильтр»

Кол-во: 15

«Позиция 15»

«Возвратный фильтр 10m»

Кол-во: 27

«Позиция 16»

«Шайба клапана аккумулятора гидравлическогоа 10 л.

(56 мм), шт»

(56 мм), шт»Кол-во: 4

«Позиция 17»

«Кабель путевого датчика , шт»

Кол-во: 20

«Позиция 18»

«Набор колец металло-резиновых (bonded seals) дюйм и метрика, шт»

Кол-во: 2

«Позиция 19»

«Кабель 17*1,0 , пог.м»

Кол-во: 50

«Позиция 20»

«Кольцо резиновое 40*2, шт»

Кол-во: 100

«Позиция 21»

«Кольцо металло-резиновое (bonded seals) 2*»

Кол-во: 25

Поиск продуктов | Лэнд Прайд

CAT. 0, 1, 1 ООО.

The Land Pride CA1548, CA1556, CA1564 и CA1572 Core Аэраторы уменьшают уплотнение почвы и обеспечивают циркуляцию воздуха на травянистых поверхностях, таких как газоны, футбольные поля, футбольные поля, бейсбольные поля, муниципальные парки и фервеи полей для гольфа. В них используются сменные ложки из закаленной пружинной стали, установленные на вращающихся дисках. Вытянутые стержни откладываются на поверхность для последующей сушки, измельчения или удаления..jpg) К весовому лотку можно добавить вес, чтобы обеспечить максимальное проникновение ложки.

К весовому лотку можно добавить вес, чтобы обеспечить максимальное проникновение ложки.

ТИП НА ТЯНУ

Прицепные аэраторы с сердечником CA0540, CA0548 и CA0556 идеально подходят для садовых тракторов, косилок с нулевым поворотом и грузовых автомобилей для уменьшения уплотнения почвы и обеспечения циркуляции воздуха на травянистых поверхностях. Они предназначены для домовладельцев и других легких применений. В них используются сменные ложки из закаленной пружинной стали, установленные на вращающихся дисках.Эти ложки вытягивают стержни на длину до 2 1/2 дюймов от профиля почвы. Ложки расположены по бокам каждые 4 дюйма. Вытянутые стержни откладываются на поверхности для последующей сушки, измельчения или удаления.

Читать далееCAT. 1

Основные аэраторы CA2560 и CA2572 разработаны для уменьшения уплотнения почвы и обеспечения циркуляции воздуха на травянистых поверхностях, таких как газоны, футбольные поля, футбольные поля, бейсбольные поля, муниципальные парки и фервеи полей для гольфа. В этих аэраторах используются сменные закаленные закрытые ложки, установленные на утяжеленных вращающихся дисках, при этом ложки вытягивают стержни длиной до 3 дюймов от профиля почвы через каждые 7 дюймов движения вперед. При наполнении водой эти баки обеспечивают значительно повышенное давление на ложки.

В этих аэраторах используются сменные закаленные закрытые ложки, установленные на утяжеленных вращающихся дисках, при этом ложки вытягивают стержни длиной до 3 дюймов от профиля почвы через каждые 7 дюймов движения вперед. При наполнении водой эти баки обеспечивают значительно повышенное давление на ложки.

25-50 л.с.

Скарификаторы SF2566 и SF2577 компанииLand Pride выполняют серьезное рыхление, рыхление и обновление или изменение формы профиля почвы.Обе модели предназначены для тандемного крепления и будут работать в унисон с ландшафтными граблями Land Pride серий 15, 16 и 26 или задними лезвиями. Универсальное действие скарифера, которое можно использовать одновременно с граблями для ландшафта или задним ножом, делает скарификаторы Land Pride идеально подходящими для использования ландшафтными дизайнерами, подрядчиками и арендными предприятиями.

Читать далее 40-250 л. с.

с.

Land Pride AR2596 и AR2510 идеально подходят для консервативной обработки почвы и восстановления пастбищ.Сверхпрочные ножевидные лапы аэратора имеют изгиб, чтобы разбивать уплотненную почву по горизонтали и вертикали, когда они врезаются в землю, скручиваясь. Это разрушающее действие заставляет почву быстрее впитывать сточные воды, позволяет удобрениям проникать глубже в землю и увеличивает снабжение корней растений кислородом и водой.

Читать далее17-25 л.с.

Ящичные скребки серии BB05 идеально подходят для выполнения легких работ по рыхлению, выравниванию, чистовой планировке и засыпке на небольших откормочных площадках, открытых аренах, строительных площадках, а также при проведении работ по техобслуживанию на небольших фермах, переулках и проездах владельцев собственности.Регулируемые вручную рыхлительные стойки и передние и задние режущие лезвия делают эти агрегаты особенно эффективными и производительными для небольших проектов, таких как профилирование, обслуживание легких дорог и обслуживание откормочных площадок.

17-30 л.с.

Скреперы Land Pride BB1248, BB12 предназначены для установки на тракторах мощностью 30 л.с. категории 1 — трехточечная навеска или система Quick-Hitch. Эти скребки идеально подходят для рыхления, выравнивания, чистового профилирования и засыпки и имеют передние и обратные режущие кромки.Задний отвал для засыпки позволяет засыпать траншеи или фундамент. Прочный отвал 15-3 / 8 «сохраняет форму при больших нагрузках.

Читать далее17-40 л.с.

Ящичные скребки с фиксированной балкой Land Pride BB1560, BB1566 и BB1572 идеально подходят для рыхления, выравнивания, чистового профилирования и засыпки на откормочных площадках, открытых аренах и строительных площадках, а также для операций по техобслуживанию на фермах и ранчо или проезжих дорогах. Наш BB15 предлагает на выбор пять различных значений ширины захвата.Рулонный отвал обеспечивает движение материалов, что снижает сопротивление скребка для ящиков, что снижает требования к HP и ускоряет работу, в то время как задний отвал для обратной засыпки позволяет засыпать траншеи или вдоль фундамента.

25-55 л.с.

Скребки для ящиков с фиксированной балкойLand Pride’s BB2560, BB2566, BB2572, BB2584 и BB2596 идеально подходят для строительных площадок, откормочных площадок, открытых арен, а также на фермах и ранчо или проезжих дорогах.Две сварные распорки, проходящие от передней части ковша к задней, плюс сварные косынки между боковыми панелями и отвалом обеспечивают исключительную прочность, позволяющую удерживать квадратный скребок Box Scraper при больших нагрузках. Грязь скатывается с формованного отвала во время зачистки, создавая меньшее сопротивление, и вы получите вдвое больший износ режущей кромки из-за ее обратимости.

Читать далее30-60 л.с.

Скребки-боксы Land Pride HR2572 идеально подходят для рыхления, выравнивания, чистовой профилировки и засыпки на коммерческих откормочных площадках, открытых аренах, строительных площадках, а также при проведении работ по техническому обслуживанию на фермах и ранчо, проездах или строительных площадках. Выдвижные рыхлительные стойки с гидравлическим приводом в сочетании с 21-дюймовым отвалом двойной толщины делают эти агрегаты высокопроизводительными для строительных проектов.

Выдвижные рыхлительные стойки с гидравлическим приводом в сочетании с 21-дюймовым отвалом двойной толщины делают эти агрегаты высокопроизводительными для строительных проектов.

40-120 л.с.

Выдвижные ящичные скребки HR3584 и HRL3578 удовлетворяют потребности ландшафтных дизайнеров, подрядчиков, питомников, земледельцев, фермеров, владельцев ранчо и муниципалитетов при перемещении грязи и контурной пластике почвы. Производительность контурной обработки почвы значительно повышается за счет использования выдвижного скарификатора с гидравлическим управлением.Передний отвал, установленный на отвал, идеально подходит для перераспределения и выравнивания почвы. Второй нож, установленный на шарнирной задней заслонке, еще больше увеличивает способность скребка для ящиков перераспределять и выравнивать почву.

Читать далее 2WD: 20-50 л.с., 4WD: 25-40 л. с.

с.

Легкое и удобное выдвигание хвостовиков скарификатора MR1572 делает их высокопроизводительными и идеальными для рыхления, выравнивания, чистовой профилировки и обратной засыпки на коммерческих откормочных площадках, открытых площадках, строительных площадках, а также при операциях по техническому обслуживанию на фермах и ранчо или на проезжей части. или строительных площадок.Рулонный отвал обеспечивает движение материалов, что снижает сопротивление скребка для коробок, что снижает требования к мощности и ускоряет работу.

Читать далееCAT. 1

Дисковая борона Land Pride Dh2048 и Dh2060 открывает и измельчает поверхность почвы, помогая подготовить почвенное ложе для посева. Передняя часть имеет агрессивные зубчатые диски, в то время как задняя группа может выбрать зубчатые или гладкие диски для быстрого измельчения и равномерного перераспределения тонко обработанного верхнего слоя почвы.Дисковые бороны серии Dh20 находят применение в озеленении домовладельцев, в небольших питомниках, садах, небольших хобби-фермах и на загонах для кормления диких животных.

CAT. 1

Дисковые бороныLand Pride Dh2560, Dh2572 и Dh2590 измельчают почву благодаря своей усиленной раме и термообработанным дисковым ножам, что делает их идеальными для ландшафтных дизайнеров и фермеров с небольшими посевными площадями. Группы дисков могут быть заказаны с гладкими или зубчатыми массивами для более легких или более агрессивных применений в зависимости от потребностей клиента.Дисковые бороны серии Dh25 идеально подходят для использования в коммерческих целях — от озеленения, детских садов и больших садов до небольших ферм и муниципальных программ благоустройства.

Читать далее40-100 л.с.

Дисковые бороны Land Pride Dh3572 и Dh3596 измельчают и перераспределяют поверхность почвы при подготовке посевного ложа и полевых посадок. Группы дисков могут быть заказаны с гладкими или зубчатыми группами групп дисков для более легких или более агрессивных применений, и эта серия предлагает диски диаметром 20 дюймов или больше диаметром 22 дюйма для удовлетворения конкретных потребностей клиентов.

45-100 л.с.

Прицепные дисковые бороныLand Pride Dh4510 и Dh4512 идеально подходят для подготовки семенного ложа, измельчения почвы и обработки почвы на небольших фермах, ранчо, строительных площадках, гоночных трассах, площадках для родео, питомниках, мелиорациях и дерновых фермах. Клиенты, заботящиеся об экономии, найдут их более чем равными практически для любой задачи по обработке почвы, которую вы им можете бросить.

Читать далее60-150 л.с.

DT55 / DTM55 Powered Ditcher — это универсальный инструмент, который можно использовать во многих приложениях для контроля воды.DT55 упрощает очистку канав для воды вдоль обочин дорог или на сельскохозяйственных полях, чтобы слить стоячую воду с сельскохозяйственных культур. Рабочее колесо диаметром 20 дюймов оставляет чистый и рельефный желоб, чтобы вода свободно текла из нежелательных участков. С установленным дополнительным желобом для контроля материала грязь можно разместить рядом с машиной или выбросить на много футов, чтобы изменить форму террас. -управление копирующим колесом и стойкой рыхлителя.

С установленным дополнительным желобом для контроля материала грязь можно разместить рядом с машиной или выбросить на много футов, чтобы изменить форму террас. -управление копирующим колесом и стойкой рыхлителя.

8-16 л.с.

Самоходные бороныLand Pride DRG04, DRG06 и DRG08 отличаются универсальностью конструкции и характеристик.Борона, установленная на траверсе зубьями вниз и вперед, обеспечивает агрессивное перемешивание почвы и глубокое проникновение. Поверните борону на 180 градусов зубьями вниз и назад, и вы получите меньшее проникновение при более легкой культивации. Переверните борону зубьями вверх, и вы почти не получите культивации.

Читать далее35 л.с. Мин.

Трехточечная сеялка Min-Till 3P500 и 3P500V разработана для работы там, где большие сеялки просто не могут; как лесные массивы, фруктовые сады и виноградники.Они превосходны при посеве на полностью подготовленные участки с минимальной обработкой почвы. Добавьте дополнительный ящик для мелких семян и засевайте два разных семени одновременно. 3P500 имеет привод от земли и оснащен 4-ступенчатой коробкой передач для быстрой смены нормы высева. Прочные сошники серии 00 обеспечивают точную и равномерную укладку семян, а также имеют угол наклона 7 дюймов, что позволяет повторно подавать семена под агрегатом.

Добавьте дополнительный ящик для мелких семян и засевайте два разных семени одновременно. 3P500 имеет привод от земли и оснащен 4-ступенчатой коробкой передач для быстрой смены нормы высева. Прочные сошники серии 00 обеспечивают точную и равномерную укладку семян, а также имеют угол наклона 7 дюймов, что позволяет повторно подавать семена под агрегатом.

40 л.с. Мин.

Подобно 3P500, 3P600 представляет собой сеялку для минимальной обработки почвы с 3 точками.Этот 6-футовый блок предназначен для использования в небольших помещениях, таких как лесные массивы, сады или виноградники. Отлично подходит для посева на полностью подготовленные участки с минимальной обработкой почвы. Конечные пользователи могут добавить дополнительный небольшой ящик для семян и одновременно засеять два разных семени. Как и 3P500, 3P600 имеет наземный привод и оснащен 4-ступенчатой коробкой передач для быстрой смены нормы высева. Он оснащен прочными сошниками серии 00 для точной и равномерной заделки семян.

Он оснащен прочными сошниками серии 00 для точной и равномерной заделки семян.

Входит в 6280HD

• 6254: 50-футовый удлинитель 12-го калибра • 6258: саморез 3 ”x 12” • 6276-BU: 3 ”x 10” сверхпрочный, саморезный подрезной нож • 6280HD-250: Транспортное колесо в сборе • 7050-200: лезвие 3 x 6 дюймов премиум • 7050-202: лезвие 3 x 10 дюймов • 7050-203: лезвие премиум-класса 3 дюйма x 12 дюймов • 7050-204: лезвие премиум класса 3 дюйма x 14 дюймов • 6280-401B: ключ с Т-образной рукояткой 7/32 • 402276: угловая насадка 9 градусов • 7280-2C: 30 градусов угловая насадка • 7280-6: 6-дюймовая режущая головка • 7280-12: 12-дюймовая режущая головка • 7281-2: 2-дюймовый твердосплавный хвостовик • 7280-4: Узел стопорной крышки • 1009: Защитные очки • Руководство по эксплуатации • Годовая гарантия производителя на детали и работу | ОСОБЕННОСТИ А. B. Шесть позиций рукояток для работы под стеллажами и в С.Автономная гидравлическая жидкость с ограниченным техобслуживанием D. Крепежная скоба E. Надежно закрепленные боковые салазки противовесов регулируют головку скребка F. г.Регулируемые самоочищающиеся промышленные колеса H. Двигатель оборудован защитой от тепловой перегрузки I. Колебательное действие вращает режущее лезвие для резки Дж.Новая конструкция включает девять изоляторов для самых тяжелых работ |

Falcon — гидравлические скреперы | BouMatic

зарегистрироваться ! БрошюраFalcon: гидравлический скребок для твердого навоза

Скребок Falcon с гидравлическим приводом отличается исключительной прочностью и долговечностью. Он предназначен для молочных фермеров, желающих сделать долгосрочные инвестиции. Используя этот Hercules на своей ферме, вы можете воспользоваться более чем 20-летним опытом в области скребковых систем. Это мощный инструмент без ограничений по расстоянию и очень простой в использовании.

Он предназначен для молочных фермеров, желающих сделать долгосрочные инвестиции. Используя этот Hercules на своей ферме, вы можете воспользоваться более чем 20-летним опытом в области скребковых систем. Это мощный инструмент без ограничений по расстоянию и очень простой в использовании.

ОБЗОР ПРЕИМУЩЕСТВ:

- Для хозяйств по выращиванию соломы

- Идеально для сбора твердого навоза

- От 1 до 6 циклов в день в присутствии оператора

- Интеллектуальный контроллер: предупреждение о необходимости обслуживания

- Безопасность и комфорт коров

- Защита копыт

- Возможность смещения поручня (на 25 см) в коридоре, чтобы коровы могли удерживать задние лапы на ровной поверхности, даже у подголовников!

- Надежный и известный

- 25-летний опыт работы со скребковыми системами

- Рельс UPN с внешними упорами, обеспечивающими полную безопасность для когтей

- Простая и надежная система переворачивания

- Руки, утяжеленные бетоном для постоянного контакта с землей

- Специально разработанные приводные штанги позволяют эвакуацию трактор даже на рельсах

- Адаптируемая и гибкая система

- Рельсовая система без ограничения длины

- Ширина до 6 м более 200 м

- Более 4.

Тяга 5 т

Тяга 5 т - Проверенная сила

- Гидравлический блок с одним или несколькими коридорами

- Гидравлический блок с большим запасом масла в 80 литров

- Тяжелая конструкция (400 кг / м)

- Гидравлический цилиндр, рассчитанный на тягу 11 тонн

- Исключительная долговечность

- Сокращенное обслуживание

- Перевернутая направляющая шина UPN, заделанная в бетон, для сохранения бетона

- Долгосрочные инвестиции

- Винты из нержавеющей стали для предотвращения ржавчины

- Доступны две модели

- Скребок V:

- Подходит для сильно неуравновешенных грузов

- Специально разработан для коридоров (замки, соломенные боксы)

- Зона парковки 1.5-кратная ширина скребка

- Уточнение и распределение нагрузки по ширине

- Конструкция без острых углов

- Дополнительно: блокировка рычагов

- Направляющее колесо из полиамида с большим диапазоном регулировки

- скребок:

- Разработан с углом центрирования

- Нагрузка правильно распределена по ширине

- Регулировка наклона и раскрытия крыльев

- Балка шириной 30 см может быть утяжелена

- Резиновые ножи стандарт для более точного соскабливания и лучшей очистки бетона

«Обработка навоза BouMatic»

Гидравлическая скребковая система — Alfco

Описание

Компоненты гидравлического скребка

Блок питания

• Специальный гидравлический насос для тяжелых условий эксплуатации с высоким КПД, низкий уровень шума

• Изготовленный на заказ фильтр гидравлического масла для уменьшения загрязнения масла и увеличения срока службы гидравлической системы

• Переключающий клапан с плавным поворотом обеспечивает плавную работу без нарушения работы коровы

• Легко регулируемое давление поворота для индивидуального управления заводомПанель управления

• Ручной или полностью автоматический режим

• Ручной режим — каждый проход может быть запущен вручную, и когда скребок завершает свой цикл, он возвращается в исходное положение и паркуется.

• Автоматический режим — каждый проход будет начинаться автоматически с заранее выбранными интервалами с использованием 24-часового времени, а когда скребок завершит свой цикл, он вернется в исходное положение и остановится.Лезвие проходного скребка

• Прочная оцинкованная конструкция и конструкция, удобная для животных.

• Встроенный защитный механизм отключения обеспечивает возвращение скребка в исходное положение, если проход заблокирован.

• Плавающие лезвия обеспечивают отличную очистку и первоклассные гигиенические результаты.

• Лезвие изготовлено из стали толщиной 12 мм с каблуком 20 мм для долгого срока службы.Rambox

• Доступны длинные и короткие рамбоксы для максимальной гибкости.

• Уникальный стояночный переключатель для установки скребка в конце каждого прохода

• Все оцинкованные.

• Отдельная крышка цилиндра облегчает осмотр и простое обслуживание

• Распределительная коробка с сухим роторомГусеница

• Удобство для коров Конструкция с изогнутыми выемками

• Вся оцинкованная сталь толщиной 5 мм после изготовления.

• Направляющий кронштейн каждые 1500 ммГидравлический подъемник в сборе

• Позволяет парковать отвал близко к стене, что приводит к очистке всего прохода

• Не создает препятствий в проходе или дверном проеме

• Подходит для всех типов навесов

• Уникальная сенсорная система парковки.Технические характеристики

Цилиндр — 45/30 x 500 мм

Высота скребка — эффективная 175 мм

Длина прохода — макс. 120 м

Ширина прохода — 1,6 — 5,0 м

Просвет под решетчатым полом — Мин.300 мм

Powerpack — 1,5 кВт — 2,2 кВт

Rambox Long — 115 x 300 x 1250 мм

Rambox Short — 115 x 300 x 650 ммNFE 6280-COM Commander Гидравлический шагающий скребок.

National Flooring Equipment 6280-COM Commander Hydraulic Walk-Behind-Scraper

Гидравлический скребок для пола Commander— это реверсивный самоходный скребок, предназначенный для удаления мягких напольных покрытий, таких как клееные полы, ковровые покрытия, VCT и многие другие материалы .

Благодаря регулируемым ручкам и системе ручного привода эта эргономичная машина не утомляет оператора при работе на крупных коммерческих объектах.

Благодаря регулируемым ручкам и системе ручного привода эта эргономичная машина не утомляет оператора при работе на крупных коммерческих объектах.Характеристики

- Самоходный скребок для пола может двигаться вперед или назад

- Конструкция с передним противовесом отклоняет материал, который был удален от машины во время ее работы

- Регулируемая скорость от 10 до 45 футов в минуту

- Ручное управление скоростью системы привода обеспечивает более плавные переходы

- Рукоятка может быть отрегулирована в 6 различных положениях для труднодоступных мест, а также для удобства оператора

- Складные ручки экономят место при транспортировке и хранении

- Боковые салазки веса можно регулировать либо вперед, чтобы увеличить давление на переднюю часть скребка, или назад, чтобы увеличить давление на ведущие колеса для увеличения тяги

- Регулируемые колеса с самоочищающимися колесами, предназначенные для увеличения тяги на гладких или скользких поверхностях

- Автоматический выключатель защиты от перегрева, установленный на Двигатель для повышенной безопасности

- Привязать / поднять скобу для облегчения перемещения спорт

- Режущее лезвие может работать с различными материалами на различных подложках с вращающимся орбитальным действием

- Орбитальное действие расширяется, как и машина, и сокращает техническое обслуживание

- Подвеска для перевозки колесных стоек, расположенная на задней части машины

- Регулируемые скребки предотвращают отложения материала

- Годовая гарантия производителя на детали и работу

Удалит следующие материалы

- Клееный пол

- Клейкий коммерческий ковер

- VCT

- Листовой винил

- Резиновая плитка

Линолеум - Скребок V:

- Внутренние и внешние спортивные покрытия

- Кровельный материал

- Многие, многие другие!

Что включено?- Шагающий скребок National Commander 6280-COM

- Съемные передние и боковые противовесы

- Переднее колесо в сборе (6280-299)

- Отвал 5 x 6 дюймов (148)

- Самостоятельный 3 x 12 дюймов Подрезное лезвие (6258-BU)

- Лезвие для тяжелых условий эксплуатации 3 дюйма x 10 дюймов (6286)

- Лезвие из высокопрочного закаленного металла 3 дюйма x 6 дюймов (7050-200)

- Лезвие из высокопрочного закаленного металла 3 дюйма x 10 дюймов (7050-202)

- Гаечный ключ с Т-образной рукояткой на 6 мм (5280-137W)

- Руководство оператора

Технические характеристики скребка для пола National Commander Двигатель 115 В Электроэнергия  5 л.с. (1,12 кВт)

5 л.с. (1,12 кВт)об / мин 3,450 / 2,875 Частота 60 Гц Скорость 10-45 фут / мин

(3-13,7 м / мин)А (полная нагрузка) 13 / 7,5 Уровень шума 79 дБ Размеры 51 дюйм x 17-3 / 4 дюйма x 46 дюймов (с ручкой) Вес 335 фунтов

(425 фунтов со съемными грузами)Самоходный гидравлический скребок Commander

Это более тяжелый и быстрый старший брат 5280.Этот самоходный скребок прямого и обратного хода с гидравлическим приводом удаляет самые плохие из современных мягких материалов, такие как клееные полы, липкий коммерческий ковер, VCT, твердый винил, радиальную резиновую плитку, листовую резину, внутренние и внешние спортивные покрытия, кровельные материалы и многое другое . Характеристики этой машины снижают утомляемость оператора, оптимизируя экономию времени и рабочей силы для быстрого и экономичного выполнения работ.

Компактный дизайн делает его идеальным для использования в ограниченном пространстве, а боковые противовесы добавляют дополнительное давление прижима и инерцию.

Компактный дизайн делает его идеальным для использования в ограниченном пространстве, а боковые противовесы добавляют дополнительное давление прижима и инерцию.Входит в комплект 6280 Commander

- 6280-299: Переднее колесо в сборе

- 6254: Удлинитель длиной 50 футов 12 калибра

- 148: стандартный отвал 5 «X 6»

- 6258: Саморез 3 «X 12» со скосом вверх

- 6286: Отвал для тяжелых условий эксплуатации 3 «X 10»

- 7050-200: Высококачественное закаленное лезвие 3 «X 6»

- 7050-202: Высококачественное закаленное лезвие 3 «X 10»

- 6280-320: Пакет с выдвижными грузами

- 6280-401B: Гаечный ключ с Т-образной рукояткой 7/32

- 1009: Защитные очки

- Инструкция по эксплуатации

Дополнительные функции

- 6280-Commander специально разработан для быстрого и эффективного удаления мягких материалов: ковров, клея, мастики, VCT, НДС и большинства промышленных клеев.

Его запатентованный гидравлический привод работает как в переднем, так и в заднем положении, обеспечивая лучший в отрасли комфорт оператора, простоту использования и повышенную производительность. К его общей функциональности добавляется возможность быстро регулировать крутящий момент головки с помощью легкодоступного регулятора скорости.

Его запатентованный гидравлический привод работает как в переднем, так и в заднем положении, обеспечивая лучший в отрасли комфорт оператора, простоту использования и повышенную производительность. К его общей функциональности добавляется возможность быстро регулировать крутящий момент головки с помощью легкодоступного регулятора скорости. - Модернизированный передний противовес не только увеличивает давление прижима, но и выполняет функцию отражателя мусора. Эта функция защищает устройство от возможных повреждений, не позволяя сыпучему материалу проникать в полость шланга.

- Легко регулируемые боковые противовесы обеспечивают гибкость для увеличения или уменьшения давления прижима. Нет двух одинаковых заданий, так почему бы не иметь скребок, который меняется с каждым приложением для удаления.

- Командир 6280 имеет шестипозиционную регулируемую ручку, которая позволяет оператору работать под прилавками, в подсобных помещениях и других ограниченных пространствах. Регулируемую ручку можно сложить по направлению к передней части скребка для экономии места при транспортировке с одной рабочей площадки на другую.

- Тяговые колеса промышленного класса самоочищаются и отключаются при погрузке и разгрузке.

- Улучшенная конструкция ручки управления обеспечивает точность и удобство при работе. Просто надавите на ручку вперед, чтобы продвинуть скребок вперед, и потяните ручку назад, чтобы двигаться задним ходом с высокой скоростью и безопасностью.

- Промышленный двигатель оборудован автоматическим выключателем с тепловой защитой от перегрузки.

- Работая с десятичным числом в соответствии с отраслевыми стандартами и стандартами безопасности, 6280-COM может свободно работать в людных помещениях, обычно ограниченных по вечерам и выходным (школы, больницы, дома престарелых и офисные здания).

- Самый большой в отрасли выбор лезвий для скребков, включая нашу запатентованную линию, всегда в наличии и в наличии. Эти лопасти сконструированы и проверены на определенную твердость по Роквеллу, что обеспечивает максимальную производительность и долговечность.

- К машине прилагается стартовый комплект, включающий передние ходовые колеса и набор ножей для удаления мягких материалов: ковров, ДКТ, клея и т. Д.

- Гарантия производителя на детали и работу составляет один (1) год.

- Патент № 6,135,566 — 6,587,931 — 6,609,762 — DE 601 30811

Скребковые специальные тракторы | Джон Дир США

Макс .: 538 л.с. (396 кВт)

Номинальная мощность: 490 л.с. (360 кВт)e18 ™ PowerShift с Efficiency Manager

Закрытый центр, компенсация давления / расхода с 4 стандартными СКК (6 опционально)

ActiveSeat ™ II

HydraCushion ™Макс .: 594 л.с. (437 кВт)

Номинальная мощность: 540 л.с. (403 кВт)e18 ™ PowerShift с Efficiency Manager

Закрытый центр, компенсация давления / расхода с 4 стандартными СКК (6 опционально)

ActiveSeat ™ II

HydraCushion ™Макс .: 649 л.с. (477 кВт)

Номинальная мощность: 590 л.с. (434 кВт)e18 ™ PowerShift с Efficiency Manager

Закрытый центр, компенсация давления / расхода с 4 стандартными СКК (6 опционально)

ActiveSeat ™ /

Подвеска HydraCushion ™Макс .: 670 л.с. (492 кВт)

Номинальная мощность: 640 л.с. (456 кВт)e18 ™ PowerShift с Efficiency Manager

Закрытый центр, компенсация давления / расхода с 4 стандартными СКК (6 опционально)

ActiveSeat ™ II

HydraCushion ™Макс .: 517 л.с. (380 кВт)

Номинальная мощность: 470 л.с. (346 кВт)e18 ™ PowerShift с Efficiency Manager

Закрытый центр, компенсация давления / расхода с 4 стандартными СКК (6 опционально)

Макс .: 572 л.с. (421 кВт)

Номинальная мощность: 520 л.с. (382 кВт)e18 ™ PowerShift с Efficiency Manager

Закрытый центр, компенсация давления / расхода с 4 стандартными СКК (6 опционально)

Макс .: 627 л.с. (461 кВт)

Номинальная мощность: 570 л.с. (419 кВт)e18 ™ PowerShift с Efficiency Manager

Закрытый центр, компенсация давления / расхода с 4 стандартными СКК (6 опционально)

Макс .: 538 л.с. (396 кВт)

Номинальная мощность: 490 л.с. (360 кВт)e18 ™ PowerShift с Efficiency Manager

С закрытым центром, с компенсацией давления / расхода с 4 стандартными СКК (доступно 6)

Макс .: 594 л.с. (437 кВт)

Номинальная мощность: 540 л.с. (403 кВт)e18 ™ PowerShift с Efficiency Manager

С закрытым центром, с компенсацией давления / расхода с 4 стандартными СКК (доступно 6)

Макс .

Эргономичная конструкция для рук с регулируемым положением

Эргономичная конструкция для рук с регулируемым положением  Новая закругленная конструкция передней балки лучше отклоняет сыпучий материал

Новая закругленная конструкция передней балки лучше отклоняет сыпучий материал  Тяга 5 т

Тяга 5 т

Благодаря регулируемым ручкам и системе ручного привода эта эргономичная машина не утомляет оператора при работе на крупных коммерческих объектах.

Благодаря регулируемым ручкам и системе ручного привода эта эргономичная машина не утомляет оператора при работе на крупных коммерческих объектах. 5 л.с. (1,12 кВт)

5 л.с. (1,12 кВт) Компактный дизайн делает его идеальным для использования в ограниченном пространстве, а боковые противовесы добавляют дополнительное давление прижима и инерцию.

Компактный дизайн делает его идеальным для использования в ограниченном пространстве, а боковые противовесы добавляют дополнительное давление прижима и инерцию. Его запатентованный гидравлический привод работает как в переднем, так и в заднем положении, обеспечивая лучший в отрасли комфорт оператора, простоту использования и повышенную производительность. К его общей функциональности добавляется возможность быстро регулировать крутящий момент головки с помощью легкодоступного регулятора скорости.

Его запатентованный гидравлический привод работает как в переднем, так и в заднем положении, обеспечивая лучший в отрасли комфорт оператора, простоту использования и повышенную производительность. К его общей функциональности добавляется возможность быстро регулировать крутящий момент головки с помощью легкодоступного регулятора скорости.