Переработка шпал деревянных, переработка железнодорожных шпал, утилизация

Переработка шпалы

Деревянные железнодорожные шпалы опасны для экологии, поэтому транспортные сети отказываются от них. Простая перерабатывающая установка позволит заработать на утилизации оснований для рельсов.

Зачем утилизировать шпалы?

Для железнодорожных компаний остро стоит вопрос утилизации устаревшего оборудования. Путевое хозяйство ежегодно списывает в утиль около миллиона отработанных конструкций. Деревянные шпалы, переработка которых не проведена в нужное время, опасны для окружающей среды.

Раньше отработавшие или невостребованные деревянные основания под рельсы сжигали. Современные исследования доказали: этого делать ни в коем случае нельзя. Основания для рельсов, изготовленные 7 и более лет назад, пропитаны токсичным креозотом. Креозот при сгорании загрязняет воздух и землю ядовитыми фенолами и ацетоном, вызывают болезни у людей.

Новые экологичные подходы к утилизации шпал позволяют избавиться от мусора быстро и безболезненно для окружающей среды. Вы можете зарабатывать серьезные деньги, используя недорогую пиролизную установку FPP02.

Утилизация различных видов шпал

На территории России используются два материала для основ под рельсы – древесина и железобетон. Сегодня по всей стране широко внедряются бетонные модели, как более надежные и безопасные.

Как происходит переработка шпал, деревянных и бетонных:

- деревянные конструкции обрабатывают для нейтрализации токсинов, затем используют в строительстве, подвергают пиролизу или газификации;

- бетонные конструкции дробят, получая щебень и металлический лом.

Переработка железобетонных шпал безопасна для здоровья и экологии, с деревянными ситуация обстоит сложнее. «Обеззараживание» оснований из дерева – сомнительный способ, поскольку не исключает вредного влияния хим веществ на экологию.

Современный эффективный способ утилизации – пиролиз – более надежен. Пиролизная переработка железнодорожных шпал предусматривает сжигание отходов в вакууме, с нейтрализацией вредных веществ при помощи особых фильтров.

В установке FPP02 материал для переработки:

- помещается в герметичную камеру;

- обрабатывается реагентами для нейтрализации вредных веществ;

- сжигается, превращаясь в биоуголь и газ.

Существует также метод газификации, при котором дерево с токсичной пропиткой обрабатывается кислородом. Но он сложнее и дороже. Поэтому перерабатывающая установка основана на принципе пиролиза, позволяющем экономить средства и время.

Преимущества FPP02

Перерабатывающая установка FPP02 решает множество проблем:

- удобно транспортируется в виде модулей;

- быстро монтируется;

- проста в использовании;

- нетребовательна к сырью;

- удешевляет вывоз отходов;

- полностью утилизирует шпалы;

- не загрязняет атмосферу;

- соответствует действующим ГОСТам.

FPP02 предоставляет возможность использовать в производстве или продавать полученное при утилизации шпал топливо. С ее помощью можно быстро и недорого создать завод по переработке шпал – установка окупится спустя 3 года, а затем будет приносить дополнительный доход не менее 10 лет.

Кроме шпал, установка способна перерабатывать отходы нефтехимической и аграрной промышленности, энергетики, лесопереработки, строительства и многих других сфер деятельности человека.

Хотите заработать на переработке отходов и позаботиться об экологии планеты? Купите модульную автономную установку FPP02. Утилизация отработанных шпал еще никогда не была такой легкой и выгодной. Заказывайте оборудование с доставкой и установкой в любую точку мира и начинайте зарабатывать!

Полезные статьи:

- Установка быстрого пиролиза

- Технология быстрого пиролиза

- Пиролизное оборудование по переработке отходов

- Переработка древесной щепы, опилок

Наш Твиттер

Something is wrong.

Instagram token error.

Еще…

News

- Запуск производства древесноугольных брикетов 27.10.2021

- Открыты новые вакансии ООО “ЭнергоЛесПром” 01.02.2021

- Установку FPP02 для переработки отходов, разработанную ООО «ЭнергоЛесПром», запустят в Германии 28.04.2020

- Конференция “Катализ возобновляемых источников: топливо, энергия, химикаты”, Греция 10.10.2019

- Демодень 21 августа 2019 г. 10.10.2019

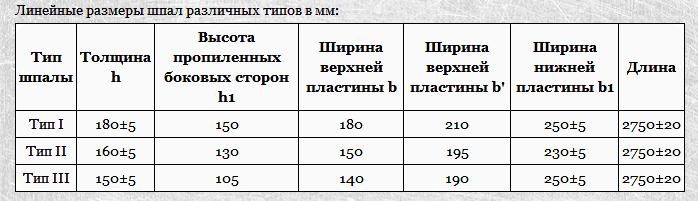

Шпалы деревянные пропитанные тип I ГОСТ

| ГОСТ, ТУ: | ГОСТ 78-2004 |

| Вес, 1 шт: | 80 |

| Используеся в скреплениях: |

|

1 080 сом / шт.

Наш менеджер сделает расчет и свяжется с вами в течение 30 минут

Я принимаю условия пользовательского соглашения

Прикрепите заявку Прикрепите реквизитыЗаказать

- Цены

- Технические характеристики

- Описание

| Подробное описание | Тип скреплений | Цена за шт. |

|---|---|---|

| Шпалы деревянные пропитанные тип I ГОСТ | Д-65, Д-50, КД-65 |

| Характеристика | Значение |

|---|---|

| Толщина h, мм | 180 ± 5 |

| Высота пропиленных боковых сторон h2, мм | 150 |

| Ширина верхней плоскости b, мм | 180 |

| Ширина верхней плоскости b’, мм | 210 |

| Ширина нижней плоскости b1, мм | 250 ± 5 |

| Длина L, мм | 2750 ± 20 |

Чертеж:

| Тип | Толщина, мм

h |

Высота пропиленных боковых сторон, мм

h2 |

Ширина | ||

|---|---|---|---|---|---|

| Верхней пласти, мм | Нижней пласти, мм | ||||

| b | b’ | b1 | |||

| Тип-I | 180 | 150 | 180 | 210 | 260 |

| Тип-II | 160 | 130 | 150 | 195 | 230 |

| Длина брусьев, м | Тип комплекта | А1 | А2 | А3 | А4 | Б1 | Б2 | Б3 | B | ||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Тип рельсов | Р65 | Р65, Р50 | Р65 | Р65 | Р50, Р43 | Р50, Р43 | Р50 | Р65 | Перекрестные стрелочные переводы Р65, Р50, Р43 | ||

| Марка стрелочного перевода | 1/22 | 1/18 | 1/11 | 1/9 | 1/11 | 1/9 | 1/7 | 1/6 | 1/6 | ||

| Условный номер длины бруса | Количество брусьев в комплекте, шт | ||||||||||

| 3,00 | 1 | 16 | 31 | 16 | 17 | 16 | 17 | 16 | 12 | 10 | — |

| 3,25 | 2 | 39 | 16 | 10 | 10 | 8 | 7 | 4 | 5 | 6 | — |

| 3,50 | 3 | 21 | 17 | 8 | 8 | 7 | 7 | 7 | 4 | 4 | 19 |

| 3,75 | 4 | 16 | 12 | 7 | 4 | 8 | 5 | 2 | 3 | 3 | 18 |

| 4,00 | 5 | 14 | 11 | 5 | 6 | 4 | 3 | 7 | 3 | 3 | 8 |

| 4,25 | 6 | 12 | 9 | 6 | 5 | 6 | 4 | 2 | 2 | 3 | 8 |

| 4,50 | 7 | 10 | 8 | 7 | 6 | 7 | 7 | 10 | 5 | 3 | |

| 4,75 | 8 | 10 | 9 | 6 | 4 | 5 | 4 | 4 | 3 | 3 | 8 |

| 5,00 | 9 | 11 | 9 | 5 | 4 | 5 | 5 | 4 | 3 | 3 | 8 |

| 5,25 | 10 | 10 | 8 | 6 | 4 | 6 | 4 | 2 | 4 | 4 | 8 |

| 5,50 | 11 | 11 | 7 | 4 | — | 3 | — | — | — | — | 4 |

| Всего | 170 | 137 | 80 | 68 | 75 | 63 | 58 | 44 | 42 | 91 | |

| Объем тип II | 24,87 | 19,73 | 11,73 | 9. 52 52 |

10.97 | 8,92 | 8,24 | 6,28 | 6,01 | 14.24 | |

| Объем тип I | 30,41 | 24,12 | 15,46 | 11,65 | 14,44 | 10,91 | — | — | — | — | |

Шпала деревянная хвойных пород размер 2750х250х180, автоклавной пропитки креозотом, глубина пропитки не менее 5 мм. Предназначена для укладки на главные пути.

Для того, чтобы продлить срок службы деревянных шпал, их обрабатывают специальным образом применяя при этом каменноугольные масла или антисептики для обработки шпал.

Данный вид шпал намного меньше подвержены гниению, но они после обработки все равно сохраняют одно из самых важных свойств – хорошие сцепление с балластом из щебня и низкую чувствительность в перепадам температур.

Средний срок службы деревянных шпал от 7 до 40 лет.

Если вы не знаете, где купить шпалы, то наша компания — это то, что вы искали! Обращайтесь к нам и вы не пожалеете о своем выборе.

Сделайте заказ

Краткий обзор: Материалы для железнодорожных шпал

Железнодорожные шпалы, или шпалы, как их называют в США, представляют собой довольно негламурный компонент железнодорожной отрасли. Но эти блоки, которые укладываются горизонтально под рельсы, чтобы удерживать рельсовые пути на нужной ширине колеи, составляют основу железнодорожного движения. Миллионы этих жизненно важных блоков производятся и распространяются каждый год, чтобы удовлетворить потребности в расширении сети и обновлении линейки.

Если не считать некоторых экспериментов со шпалами из каменных блоков на самых ранних этапах развития железнодорожного транспорта, древесина исторически была доминирующим материалом, используемым для железнодорожных шпал. В течение 20-го века появились новые материалы, отвечающие необходимости выдерживать более высокие нагрузки на ось и более высокие скорости. Здесь мы взвешиваем преимущества и недостатки предлагаемых материалов.

Деревянные шпалы

Учитывая, что древесина использовалась на протяжении почти двух столетий для изготовления железнодорожных шпал, удивительно, что деревянные шпалы по-прежнему составляют большую часть рынка железнодорожных шпал. Это особенно характерно для США, где древесина занимает 93% рынка – ежегодно укладывается 16 миллионов деревянных шпал.

Неслучайно господство на рынке древесины никогда не ослабевало. Естественные свойства древесины (обычно твердая древесина, такая как дуб, но более дешевая хвойная древесина используется на более легких и менее загруженных линиях) подходят для обеспечения упругой гусеницы с отличным динамическим ослаблением ударных нагрузок, а также снижением шума и вибрации.

«Железнодорожные шпалы укладываются горизонтально под рельсы, чтобы удерживать рельсовые пути на нужной ширине колеи».

Деревянные шпалы также сравнительно дешевы, легки и просты в транспортировке, установке и обслуживании. Средняя деревянная шпала весит около 160-250 фунтов, тогда как эквивалентная шпала из бетона может весить до 800 фунтов. Это означает, что деревянные шпалы быстрее и проще устанавливаются на начальном этапе и практически не требуют специального оборудования или транспортных средств для обслуживания, что означает экономию средств для железнодорожных операторов.

Это означает, что деревянные шпалы быстрее и проще устанавливаются на начальном этапе и практически не требуют специального оборудования или транспортных средств для обслуживания, что означает экономию средств для железнодорожных операторов.

Сторонники лесоматериалов для железнодорожных шпал также указали на сильный второй рынок бывших в употреблении деревянных железнодорожных шпал.

Существует быстро развивающийся бизнес по переработке бывших в употреблении железнодорожных шпал в качестве прочного материала для садоводства и ландшафтного дизайна или для использования в качестве топлива из биомассы для когенерационных электростанций. Однако большинство деревянных шпал пропитывают креозотом каменноугольной смолы, чтобы защитить их от износа под воздействием окружающей среды и заражения насекомыми. Креозот продлевает срок службы деревянных шпал (необработанные деревянные шпалы обычно необходимо заменять каждые 7–12 лет), но представляет собой токсическую опасность, которая создает дополнительные затраты на утилизацию и подрывает экологическую надежность традиционного материала для шпал в отрасли.

Древесина также гораздо более подвержена износу, чем более современные материалы для шпал. Операторы все чаще заменяют древесину бетоном или композитными материалами в районах, где солнце и сырость могут деформировать или сгнить древесину.

Бетонные шпалы

Хотя бетонные шпалы заняли лишь небольшую часть рынка в США, Европе и Японии, где железнодорожный транспорт, возможно, имеет более высокий приоритет, бетонные шпалы с конца Второй мировой войны. В Австралии бетон используется для большинства железнодорожных шпал, а в Великобритании железнодорожный оператор Network Rail ежегодно заменяет 200 000 деревянных шпал бетонными.

Бетонные шпалы обычно изготавливаются из литых бетонных плит, армированных изнутри стальной проволокой. Ранние прототипы, сделанные из обычного железобетона, часто оказывались слишком хрупкими, чтобы выдерживать высокие уровни динамической нагрузки. Современные бетонные шпалы в основном изготавливаются с использованием предварительно напряженного бетона — метод, при котором внутреннее напряжение прикладывается к шпале (обычно к каркасу из высокопрочной стальной проволоки) до того, как она будет отлита, чтобы противодействовать внешнему давлению, которому блоки подвергаются во время эксплуатации.

Производители бетона, такие как Abetong Teknik, INFRASET и Stanton Bonna, убедительно доказали эффективность бетона на рынке железнодорожных шпал. Этот материал требует меньшего ухода и имеет более длительный срок службы, чем деревянные шпалы, поскольку он не подвержен деградации окружающей среды, деформации или заражению насекомыми, а его негорючий характер означает, что он снижает вероятность возгорания путей.

«Древесина исторически была доминирующим материалом, используемым для железнодорожных шпал».

Шпалы из предварительно напряженного бетона также могут похвастаться более высокой грузоподъемностью и более плавным ходом благодаря большему весу и вертикальной/поперечной устойчивости. Для самых современных высокоскоростных линий бетон (или композитный пластик) становится необходимостью, чтобы выдерживать более высокие скорости

Но критики поспешили указать, что вес и объем бетонных шпал является существенным недостатком, когда речь идет о стоимости. – как по времени, так и по деньгам – первоначальной установки и последующего ремонта.

– как по времени, так и по деньгам – первоначальной установки и последующего ремонта.

В то время как деревянные шпалы можно установить довольно быстро и с небольшим количеством специального оборудования, для установки бетонных шпал требуется тяжелая техника.

Поскольку для производства предварительно напряженного бетона требуется квалифицированная рабочая сила и специальное оборудование, этот высококачественный материал, безусловно, не является дешевым вариантом, хотя производители бетона утверждают, что долговечность материала означает более высокую ценность бетонных шпал в течение всего срока службы.

Ограниченное использование стальных шпал

Стальные железнодорожные шпалы часто считаются промежуточным звеном между деревом и бетоном. Более прочная, чем древесина, и менее дорогая, чем предварительно напряженный бетон, казалось логичным, что сталь может оказаться благом для компаний, стремящихся провести экономичную модернизацию гусениц. Действительно, в некоторых областях стальные шпалы по-прежнему работают должным образом после 50 лет службы. Меньшая зависимость от балласта (примерно на 60% меньше, чем требуется для бетона; на 45% меньше, чем для дерева) также, по-видимому, склоняет чашу весов в пользу стали, особенно в районах, где не хватает древесины.

Меньшая зависимость от балласта (примерно на 60% меньше, чем требуется для бетона; на 45% меньше, чем для дерева) также, по-видимому, склоняет чашу весов в пользу стали, особенно в районах, где не хватает древесины.

Однако ряд уникальных проблем ограничил использование стали для изготовления шпал, особенно в США с обилием природных ресурсов древесины. Стальные шпалы подвержены коррозии, и в прошлом железнодорожные операторы сообщали, что стальные шпалы снимались с путей после того, как посадочные места рельсов быстро утомлялись, особенно на линиях с большим количеством поворотов.

«Бетонные шпалы обычно изготавливаются из литых бетонных плит, армированных изнутри стальной проволокой».

Capital Metro, транспортная служба города Остин, штат Техас, представляет собой хороший пример другой распространенной проблемы, связанной со стальными стяжками, — отсутствия изоляции. Неопреновая композитная изоляция отделяет стальные шпалы от электрифицированных рельсов, но любая ошибка может нанести ущерб железнодорожной сети. В отчете Austin American-Statesman в марте 2010 г. отмечалось, что из-за проблем с проводимостью и сбоев сигнала Capital Metro была вынуждена заменить длинные секции стальных шпал деревянными за дополнительную плату в размере 9 долларов.0,000. «Жаль, что я никогда этого не делал», — сказал газете менеджер железной дороги Capital Metro Билл Ле Жен.

В отчете Austin American-Statesman в марте 2010 г. отмечалось, что из-за проблем с проводимостью и сбоев сигнала Capital Metro была вынуждена заменить длинные секции стальных шпал деревянными за дополнительную плату в размере 9 долларов.0,000. «Жаль, что я никогда этого не делал», — сказал газете менеджер железной дороги Capital Metro Билл Ле Жен.

Пластиковые композиты: материал будущего?

Самый современный материал, используемый для железнодорожных шпал, композитный пластик, представляет собой последнюю попытку производителей найти материал, отвечающий необходимым критериям, без каких-либо существенных недостатков. Композитные шпалы изготавливаются из различных смесей сырья (пластика, резины из использованных шин, отходов стекловолокна) для создания синтетического материала, обладающего гибкостью и доступностью дерева в сочетании с долговечностью бетона.

Япония была лидером в производстве композитов. Японский производитель Sekisui Chemical поставил шпалы из вспененного уретана (FFU), армированного волокном, для высокоскоростного поезда Синкансэн. Ежегодно в стране укладывается 90 000 шпал FFU, из которых в настоящее время эксплуатируется около 1,5 миллиона.

Ежегодно в стране укладывается 90 000 шпал FFU, из которых в настоящее время эксплуатируется около 1,5 миллиона.

Композитные шпалы Sekisui дебютировали в Европе в 2004 году, когда они были установлены на пути моста Цолламт в Вене, Австрия. Материал для моста был выбран потому, что он соответствовал характеристикам дерева, но при этом оставался устойчивым к перепадам температуры и постоянной влажности воздуха.

Преимущества композитов очевидны – материал можно обрабатывать и распиливать так же, как дерево, без каких-либо встроенных недостатков его полностью натурального аналога. Обладает прочностью бетона (срок службы композитов 50 и более лет), без веса бетона и громоздкости монтажа. В отличие от железобетонных шпал, для которых требуется капитальный ремонт пути, композитные шпалы можно устанавливать по частям вместе со старыми деревянными моделями.

«Композитные шпалы изготавливаются из различных смесей сырья».

Композитные шпалы имеют дополнительное преимущество, заключающееся в том, что они изготавливаются в основном из переработанного материала и полностью пригодны для вторичной переработки (их можно перерабатывать в новые шпалы). В отчете Программы действий по отходам и ресурсам (WRAP) за 2006 год отмечается, что на милю деревянных шпал требуется 810 взрослых дубов, в то время как эквивалентная длина составных шпал требует двух миллионов пластиковых бутылок, 8,9 миллионов пластиковых пакетов и 10 800 бывших в употреблении шин, которые иначе может оказаться на свалке.

В отчете Программы действий по отходам и ресурсам (WRAP) за 2006 год отмечается, что на милю деревянных шпал требуется 810 взрослых дубов, в то время как эквивалентная длина составных шпал требует двух миллионов пластиковых бутылок, 8,9 миллионов пластиковых пакетов и 10 800 бывших в употреблении шин, которые иначе может оказаться на свалке.

Очевидно, что композитный материал (или производная от него технология) является ключом к созданию широко распространенного, экологически чистого и эффективного в эксплуатации материала для производства железнодорожных шпал. Из соображений стоимости, как правило, его использование ограничивается линиями, где древесина и бетон непригодны, но по мере того, как производственный процесс становится более совершенным и доступным для рынка шпал, кажется, что композиты не смогут догнать и перегнать древесину в качестве шпал. материал на выбор.

Сравнение железнодорожных шпал | Деревянная шпала, бетонная шпала, стальная шпала и синтетическая шпала

19 июля 2019 г.

Железнодорожная шпала является одной из важных опор железнодорожного пути. Он используется для переноса веса поезда и передачи его на рельсовое полотно. В данной статье железнодорожные шпалы классифицируются по материалам, описываются их эксплуатационные характеристики и основное внимание уделяется исследованию и анализу использования нескольких композитных шпал, появившихся в последние годы.

Деревянная шпала — это первый тип железнодорожных шпал, используемых на железной дороге, особенно шпала из сосны, которая используется чаще, а позже появились бетонные шпалы . Однако на железнодорожном стальном мосту из-за плохой эластичности бетонной шпалы ее нельзя использовать, и можно использовать только деревянную шпалу. Хотя деревянная шпала обладает хорошей эластичностью, она имеет небольшой срок службы и частую замену. Поэтому необходимо изучить новый тип шпал — составные шпалы для стального моста. В последние годы было исследовано и произведено несколько композитных шпал с использованием новых технологий и процессов в стране и за рубежом. К таким композитным шпалам относятся FFU синтетические шпалы , полиуретановые композитные эластичные шпалы, композитные шпалы из переработанной резины с цельным покрытием, композитные резиновые эластичные шпалы и так далее. В этой статье сравниваются характеристики деревянных шпал, бетонных шпал и нескольких составных шпал.

К таким композитным шпалам относятся FFU синтетические шпалы , полиуретановые композитные эластичные шпалы, композитные шпалы из переработанной резины с цельным покрытием, композитные резиновые эластичные шпалы и так далее. В этой статье сравниваются характеристики деревянных шпал, бетонных шпал и нескольких составных шпал.

Сравнение производительности

Деревянная шпала

К преимуществам деревянных шпал относятся легкий вес, хорошая эластичность, хорошие изоляционные характеристики, простота производства, удобная транспортировка и техническое обслуживание и т. д. Но есть и недостатки, заключающиеся в коротком сроке службы, частой замене, большом расходе древесины и большом количестве человеческих и расход финансовых ресурсов и материальных ресурсов на замену. Орбитальная геометрия также неудобна в обслуживании и имеет другие недостатки.

Бетонная шпала

К эксплуатационным преимуществам железобетонных шпал относятся меньшее влияние климата или разрушения, гарантированный размер, равномерная эластичность, хорошая стабильность, длительный срок службы, меньшее время обслуживания и ремонта, низкая стоимость. Кроме того, более высокое сопротивление бетонной шпалы очень полезно для повышения поперечной устойчивости бесшовной линии; однако его недостатки включают большой вес, плохую эластичность и изоляционные характеристики. В нижней части рельса требуется буферный изоляционный слой, а стыковые детали рельсов сложны. Заменить сложнее.

Кроме того, более высокое сопротивление бетонной шпалы очень полезно для повышения поперечной устойчивости бесшовной линии; однако его недостатки включают большой вес, плохую эластичность и изоляционные характеристики. В нижней части рельса требуется буферный изоляционный слой, а стыковые детали рельсов сложны. Заменить сложнее.

Синтетическая шпала FFU

Синтетическая шпала FFU, называемая пенополиуретаном, армированным длинным стекловолокном. В качестве основного компонента используются длинное стекловолокно и твердая полиуретановая смола, а формованная пластина сжимается и склеивается, образуя синтетические шпалы. По сравнению с другими материалами этот материал обладает высокой коррозионной стойкостью, сопротивлением усталости, сопротивлением электрической изоляции, длительным сроком службы, до 50 лет, низкой частотой замены и может снизить стоимость цикла. Синтетическая шпала FFU имеет малый вес, ее вес составляет всего 1/3 веса бетонной шпалы, а ее отходы могут быть переработаны после дробления и прессования для производства нового продукта переработки.

Эластичная шпала из полиуретанового композита

Полиуретановая композитная эластичная шпала, структура которой разделена на внутреннее ядро и периферийный слой. Внутренний сердечник изготовлен из прочного бетонного сердечника, такого как полнозернистый FRP, а стальной стержень FRP изготовлен из высокоэффективного волокна, такого как стекловолокно, он имеет преимущества легкого веса, высокой прочности, сопротивления усталости, коррозионной стойкости, и т. д. Ядро из предварительно напряженного бетона характеризуется высокой прочностью, высокой пластичностью, хорошей коррозионной стойкостью, хорошей изоляцией и длительным сроком службы. Периферийный слой выполнен из материала, такого как вспененный полиуретан, армированный стекловолокном, и длинные стеклянные волокна равномерно распределены в форме мононити, а пена поддерживает полностью независимые пузырьки. Периферийный слой имеет характеристики высокой прочности, хорошей эластичности, изоляции и коррозионной стойкости. Композитная шпала обладает хорошими характеристиками амортизации и шумоподавления, коррозионной стойкостью, хорошей изоляцией и сроком службы более 50 лет.

Композитная шпала обладает хорошими характеристиками амортизации и шумоподавления, коррозионной стойкостью, хорошей изоляцией и сроком службы более 50 лет.

Композитная шпала из регенерированной резины с покрытием

Шпала из регенерированного резинового композита с покрытием, структура которой также состоит из внутреннего сердечника и внешнего слоя, а затем отформована как единое целое на специальном оборудовании.

Структура внутреннего сердечника композитной шпалы разделена на структуру внутреннего сердечника с W-образной канавкой и структуру типа деревянного сердечника. Внутренняя структура сердечника с W-образной канавкой состоит из W-образной канавки, фиксированного блока гвоздей и бетона. Внутреннее ядро W-образной канавки выдавлено из стального листа, чтобы принять на себя ведущую нагрузку. Фиксирующий блок изготовлен из композитного материала, устанавливается на опорную часть для облегчения монтажа система крепления и повысить эластичность шпалы. Заполните бетонным материалом запасную часть паза, чтобы увеличить несущую способность и повысить устойчивость.

Заполните бетонным материалом запасную часть паза, чтобы увеличить несущую способность и повысить устойчивость.

Структура деревянного сердечника делится на старый тип ремонта деревянной шпалы, новый тип деревянной шпалы и тип композитного древесного порошка.

- Тип ремонта старой деревянной шпалы ремонтирует старую деревянную шпалу, а старая деревянная шпала покрывается специальным оборудованием, чтобы сделать ее обновленной, тем самым продлевая срок ее службы;

- Новый тип деревянной шпалы перерабатывает древесину в определенное внутреннее ядро в соответствии с потребностями и выполняет непосредственную обработку покрытия внешнего слоя, стараясь избегать недостатков традиционной деревянной шпалы, таких как гниение и трещины, продлевает срок службы, а древесина больше не требуется проводить антисептическую обработку, что исключает загрязнение окружающей среды консервантом и вред для организма человека;

- Композитный тип древесного порошка получают путем смешивания древесных отходов, древесного порошка и других полимерных композиционных материалов для формирования внутреннего ядра, а затем покрытия древесины для достижения цели экономии древесины.

Периферийный слой изготовлен из переработанных полимерно-каучуковых композиционных материалов с помощью специального процесса, например, из отходов шин и отходов пластмасс. После того, как внутренний сердечник шпалы подается трактором в специальное оборудование, композитный материал непрерывно и автоматически наносится на внутреннюю поверхность сердечника, и слой покрытия шпалы формируется за один раз без стыков в середине, что значительно улучшает надежность и срок службы, снижение себестоимости продукции и затрат на техническое обслуживание.

Периферийный слой изготовлен из переработанных полимерно-каучуковых композиционных материалов с помощью специального процесса, например, из отходов шин и отходов пластмасс. После того, как внутренний сердечник шпалы подается трактором в специальное оборудование, композитный материал непрерывно и автоматически наносится на внутреннюю поверхность сердечника, и слой покрытия шпалы формируется за один раз без стыков в середине, что значительно улучшает надежность и срок службы, снижение себестоимости продукции и затрат на техническое обслуживание.

Переработанный резино-пластиковый композитный материал обладает высокой эластичностью резины и высокой прочностью пластика, так что его внешний слой обладает преимуществами хорошей эластичности и высокой прочности на сжатие, чтобы справиться с динамическим воздействием колеса поезда и рельса на железной дороге. транспорт; в то же время он может поглощать шум. уменьшить вибрацию и сделать структуру гусеницы более стабильной.

Железнодорожная эластичная шпала из композитной резины

Как изготавливают эластичные железнодорожные шпалы из композиционной резины? объединяет отходы пластика, отходы краски и переработанный резиновый порошок, изготовленный из отработанных шин, для пластификации и смешивания, а затем выдавливает новый материал-переработанный резино-пластиковый композитный материал. По свойствам материал близок к дереву, но по прочности, эластичности, коррозионной стойкости и обработке превосходит древесину. По сравнению с существующими деревянными шпалами и бетонными шпалами, композитные шпалы обладают хорошей изоляцией, амортизацией и шумоподавлением, низкими затратами на установку и техническое обслуживание, длительным сроком службы и высокими комплексными экономическими характеристиками.

По свойствам материал близок к дереву, но по прочности, эластичности, коррозионной стойкости и обработке превосходит древесину. По сравнению с существующими деревянными шпалами и бетонными шпалами, композитные шпалы обладают хорошей изоляцией, амортизацией и шумоподавлением, низкими затратами на установку и техническое обслуживание, длительным сроком службы и высокими комплексными экономическими характеристиками.

Анализ стоимости и заявки

- Сырьем для деревянных шпал является в основном сосна и другие материалы хорошего качества. Цена деревянной шпалы около 230-270 юаней, но деревянная шпала имеет небольшой срок службы и частую замену. Из-за нехватки древесного ресурса и большого расхода широкое применение деревянных шпал ушло в прошлое.

- Основным компонентом железобетонных шпал является цемент. Себестоимость производства низкая. Цена бетонной шпалы около 75-90 юаней. Есть много материальных ресурсов бетонной шпалы. Благодаря относительно быстрому развитию и применению железные дороги Китая в настоящее время в основном используют бетонные шпалы.

- Синтетические шпалы FFU широко используются в Японии, но их стоимость высока. Расчетная цена синтетического шпала FFU составляет более 2500 юаней. Композитная шпала экспериментально исследуется в Китае. У него есть производственная линия в Шанхае, но он не используется на китайских железных дорогах. Так же, как и синтетическая шпала FFU, стоимость полиуретановой композитной резины высока, и они еще не используются на китайской железной дороге. Вся шпала из регенерированного резинового композита с покрытием имеет много производственных процессов и высокую стоимость. Он был разработан и произведен в Циндао, Китай, и экспортировался в США, Индию, Чили и другие страны, но не использовался на китайских железных дорогах; Композитная резиновая железнодорожная эластичная шпала имеет низкую стоимость, но процесс более сложный, широко используемый на первоклассных железных дорогах США и железных дорогах ближнего следования. Продукция использовалась в проектах строительства железных дорог в Австралии, Индии, Таиланде и других странах, но не использовалась на китайских железных дорогах.

Периферийный слой изготовлен из переработанных полимерно-каучуковых композиционных материалов с помощью специального процесса, например, из отходов шин и отходов пластмасс. После того, как внутренний сердечник шпалы подается трактором в специальное оборудование, композитный материал непрерывно и автоматически наносится на внутреннюю поверхность сердечника, и слой покрытия шпалы формируется за один раз без стыков в середине, что значительно улучшает надежность и срок службы, снижение себестоимости продукции и затрат на техническое обслуживание.

Периферийный слой изготовлен из переработанных полимерно-каучуковых композиционных материалов с помощью специального процесса, например, из отходов шин и отходов пластмасс. После того, как внутренний сердечник шпалы подается трактором в специальное оборудование, композитный материал непрерывно и автоматически наносится на внутреннюю поверхность сердечника, и слой покрытия шпалы формируется за один раз без стыков в середине, что значительно улучшает надежность и срок службы, снижение себестоимости продукции и затрат на техническое обслуживание.