Катеты сварных швов: характеристика и свойства

Прочность сварного шва определяется несколькими факторами. Первый важный показатель — это режим сваривания двух металлических конструкций между собой. Вторым фактором является верно выбранный расходный материал. Третий параметр, определяющий прочность соединения металлической конструкции — это точные размеры катетов сварного шва.

Что такое катет

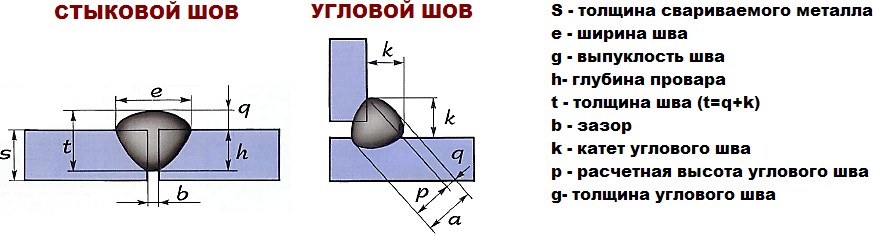

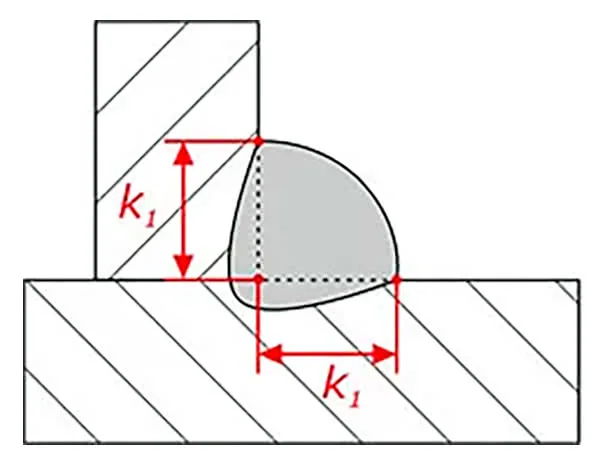

Данное название происходит от того, что если рассматривать сварочный шов в разрезе, то при его идеальном исполнении он будет выглядеть как равнобедренный треугольник. В этом случае катетом будет являться то расстояние, которое находится между концом шва одной детали и плоскостью другой детали. По своей сути катет сварочного шва и будет являться катетом такого равнобедренного треугольника, отсюда и название.

Итак, что такое катет, теперь ясно. Важно понимать, что от значения углового соединения будет сильно зависеть прочность соединения. Однако здесь важно не заблуждаться. То, что катет сварного шва отвечает за его прочность, это вовсе не значит, что чем он толще, тем прочнее будет само соединение. В этом случае необходимо понимать, что слишком большое количество наплавляемых элементов приведет к ухудшению характеристик соединения. К тому же слишком большой расход электродов, газа, флюса и присадок сильно увеличит себестоимость проведения таких работ.

То, что катет сварного шва отвечает за его прочность, это вовсе не значит, что чем он толще, тем прочнее будет само соединение. В этом случае необходимо понимать, что слишком большое количество наплавляемых элементов приведет к ухудшению характеристик соединения. К тому же слишком большой расход электродов, газа, флюса и присадок сильно увеличит себестоимость проведения таких работ.

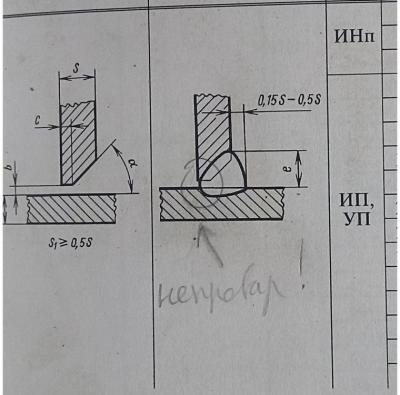

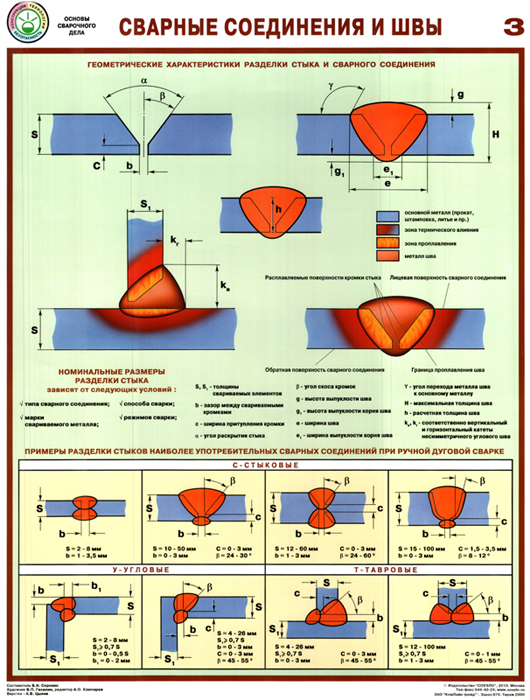

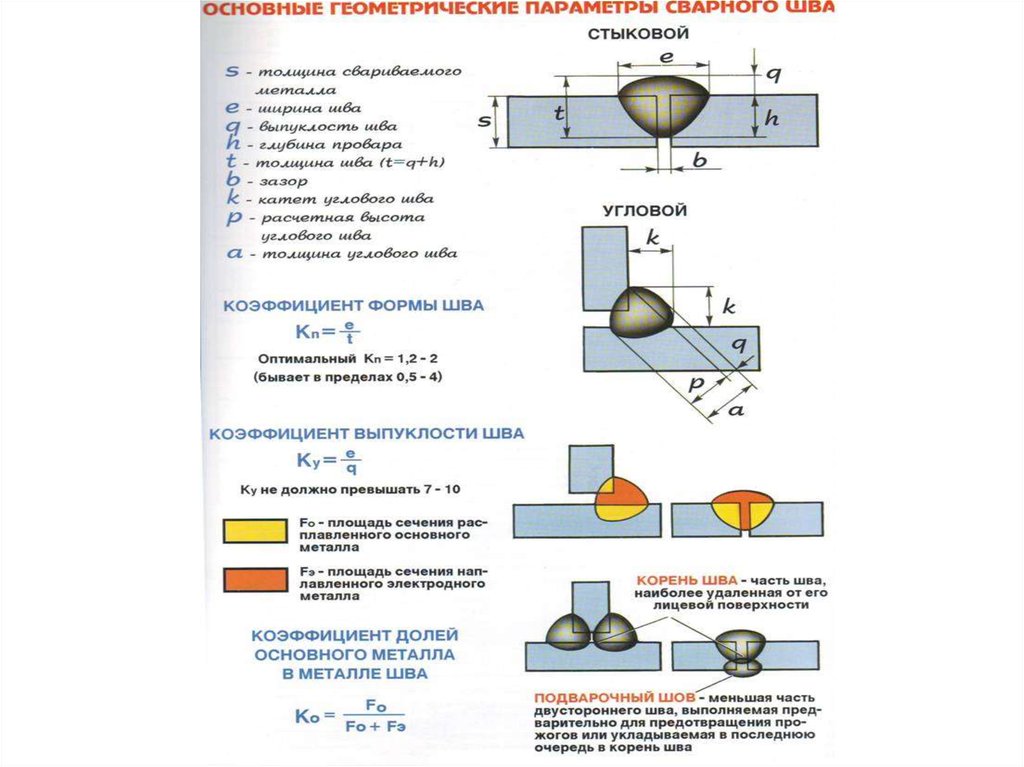

Геометрия стыка

По тем причинам, что были описаны выше, очень важно учитывать геометрию стыка. Основным параметром при соединении двух металлических конструкций станет то, что катет сварного шва должен иметь большие параметры продольного сечения.

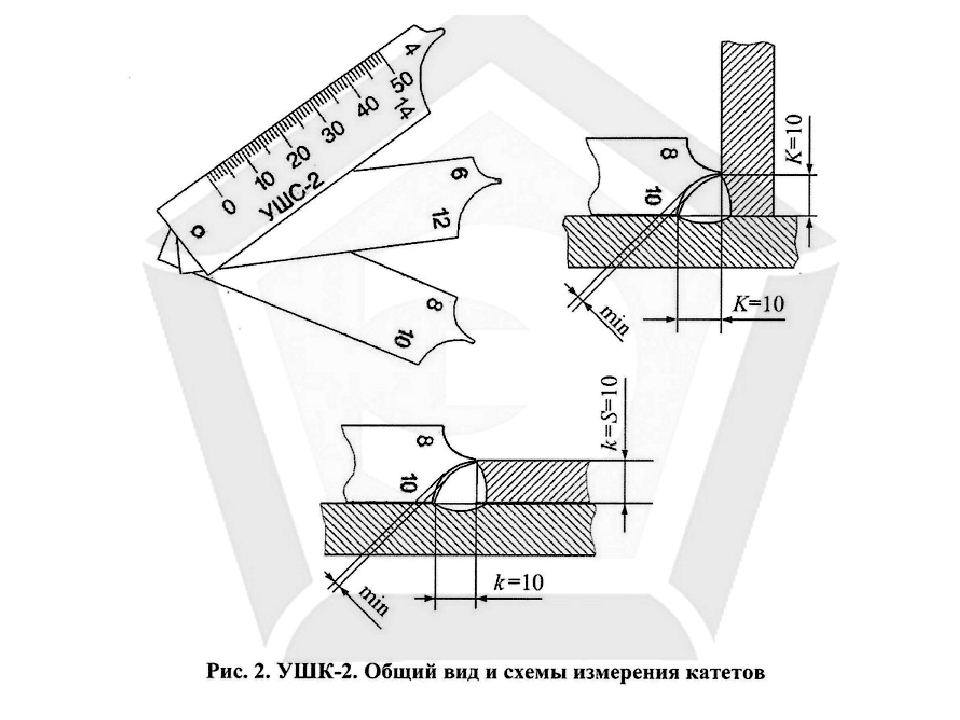

К примеру, при осуществлении сварки двух металлических элементов, имеющих разную толщину, размеры катета шва должны определяться по той детали, которая обладает меньшей толщиной. Чаще всего размеры катета сварного шва определяются и измеряются по заранее подготовленным шаблонам. На сегодняшний день сварщики используют наиболее универсальный инструмент для измерения катета. Такие приборы получили название «катетомеры сварщика». Этот инструмент имеет вид двух тонких пластин, концы которого имеют форму выемки, предназначенную для определения разных параметров катета. Специалист по очереди прикладывает к шву разные по размерам катетомеры. Среди них обязательно найдется тот, который будет точно повторять геометрию катета сварного шва.

Такие приборы получили название «катетомеры сварщика». Этот инструмент имеет вид двух тонких пластин, концы которого имеют форму выемки, предназначенную для определения разных параметров катета. Специалист по очереди прикладывает к шву разные по размерам катетомеры. Среди них обязательно найдется тот, который будет точно повторять геометрию катета сварного шва.

Форма шва

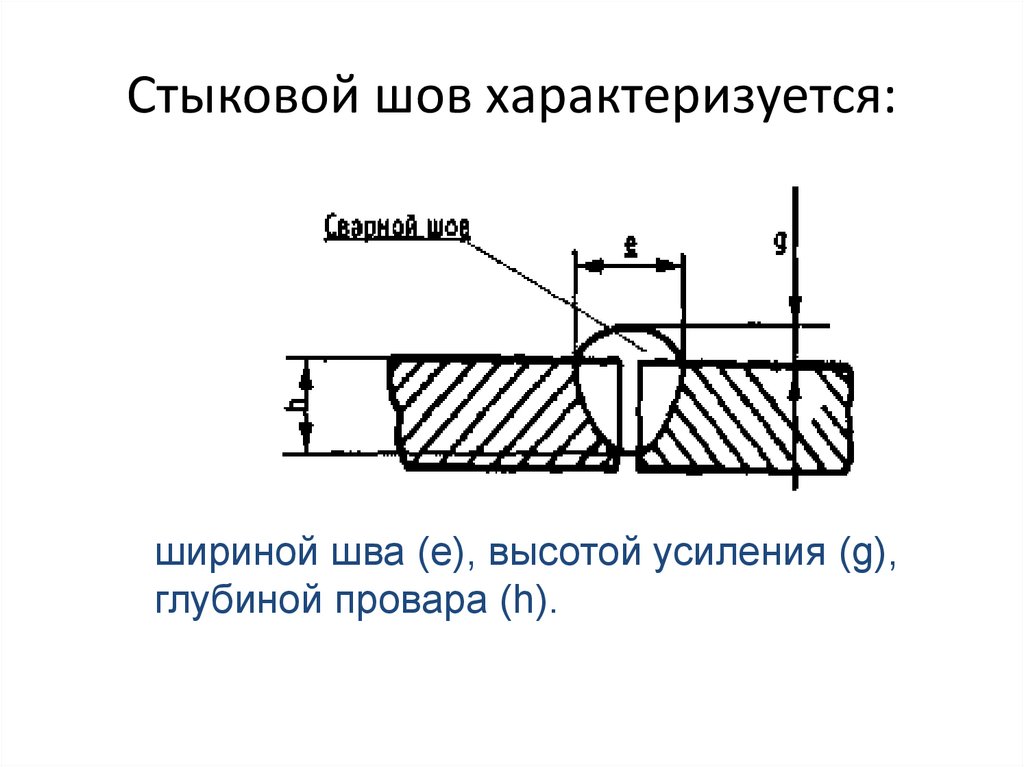

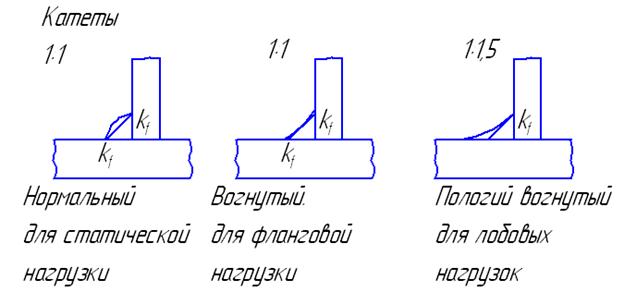

После проведения сварочных работ чаще всего образуется всего два вида шва. Первый вид — это обычный сварочный шов, который выглядит как валик с выпуклой поверхностью. Однако здесь важно отметить, что этот вид шва, по словам специалистов, не является оптимальным. У такого утверждения существует две причины. Во-первых, внутри такого шва будет сильно увеличиваться напряжение на конструкцию, а во-вторых, расход материалов на создание такого шва сильно увеличивается.

Второй вид шва считается идеальным. Выглядит он как валик с вогнутой поверхностью, однако добиться такого исполнения при сваривании двух конструкций очень и очень сложно. Для того чтобы добиться такого типа шва, важно правильно настроить параметры сварочного аппарата, а также поддерживать одинаковую скорость расхода электрода. Для того чтобы выполнить оба условия, нужен специалист, обладающий большим количеством опыта в таких работах. Стоит добавить, что этот тип сварочного шва не используется при сборке металлических конструкций.

Для того чтобы добиться такого типа шва, важно правильно настроить параметры сварочного аппарата, а также поддерживать одинаковую скорость расхода электрода. Для того чтобы выполнить оба условия, нужен специалист, обладающий большим количеством опыта в таких работах. Стоит добавить, что этот тип сварочного шва не используется при сборке металлических конструкций.

Размеры углового соединения

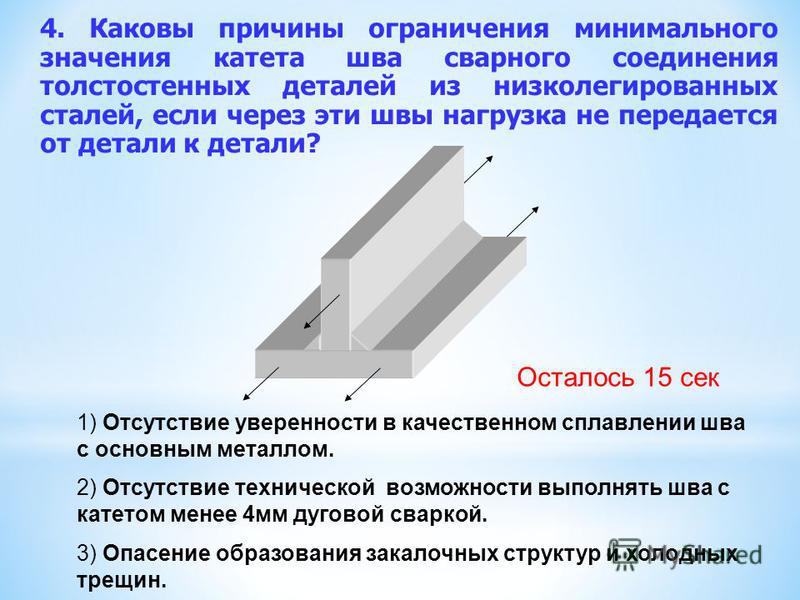

Если говорить о размерах катета углового сварного шва, то, как упоминалось выше, решающим фактором станет толщина деталей, подвергающихся сварке. К примеру, если имеются детали с толщиной 4-5 мм, то размер катета будет равен 4 мм. Если толщина увеличивается, то и катет должен будет расти.

Очень важный фактор, который влияет на вогнутость или выпуклость сварного валика — это то, каким электродом проводились работы. Имеется в виду химический состав расходуемого элемента. Допустим, если использовать электрод, который при использовании будет становиться густым и вязким, то в итоге получится поверхность валика выпуклой. Если же при расплавлении валика металл будет жидким и растекающимся, то поверхность его окажется вогнутой.

Если же при расплавлении валика металл будет жидким и растекающимся, то поверхность его окажется вогнутой.

Скорость и режим проведения сварки

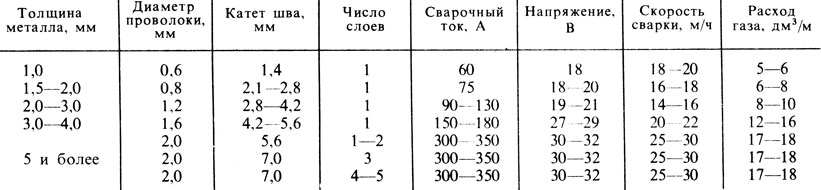

Для того чтобы при проведении работ получить оптимальный катет сварного шва, а также обеспечить прочное соединение, необходимо учитывать несколько пунктов.

- Основными параметрами выбранного режима работы будут являться сила тока, а также напряжение. Специалисты в этой области знают, что если увеличить силу тока, а также создать стабильное напряжение, то сварной шов окажется глубже и будет иметь меньшую толщину. Если же в процессе работы сохранить стабильный ток, но изменить напряжение, то полученное соединение будет менее глубоким, но его толщина возрастет. Из этого следует логичный вывод, что и толщина катета сварного шва будет также изменяться.

- Второй фактор — это скорость. Если не превышать этот параметр более чем на 50 м/час, то глубина проварки стыка будет расти, а толщина уменьшаться.

- Если же сделать все наоборот, то есть увеличить скорость, то уменьшится не только глубина сварки, но и толщина катета шва.

Как определить катет сварного шва

Стоит сказать о том, что сделать это не очень трудно. Основанием этому утверждению служит то, что в сечении данный шов является равнобедренным треугольником, а вычисление катета такой фигуры — довольно простая операция. Для того чтобы провести расчеты, можно воспользоваться обычной тригонометрической формулой: T = S cos 45º.

Т — это величина катета сварного шва, а S — это ширина полученного валика, или гипотенуза треугольника.

Для того чтобы определить катет шва, важно узнать толщину самого шва целиком. Эта операция довольно проста, плюс к этому в таком случае cos 45º будет равен 0,7. После этого можно подставить все имеющиеся значения в формулу и с высокой точностью получить значение катета. Расчет катета сварного шва по этой формуле — одна из простейших операций.

Виды швов

На сегодняшний день различают два основных вида сварного шва. Здесь важно понимать, что шов и сварочное соединение — это разные вещи.

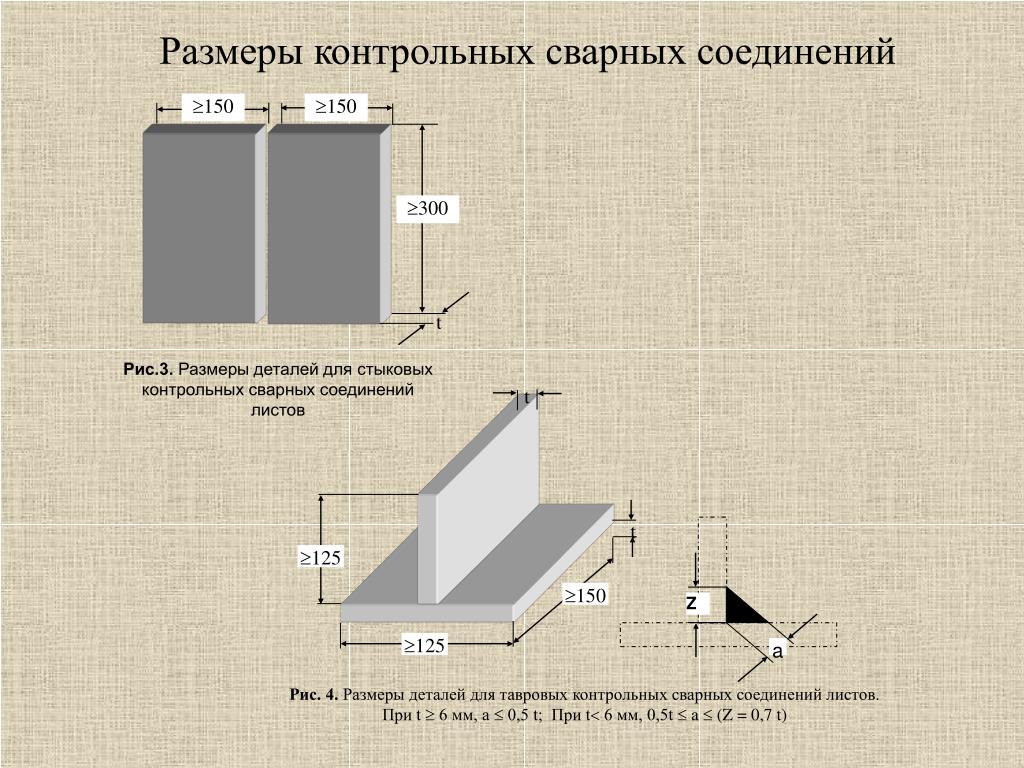

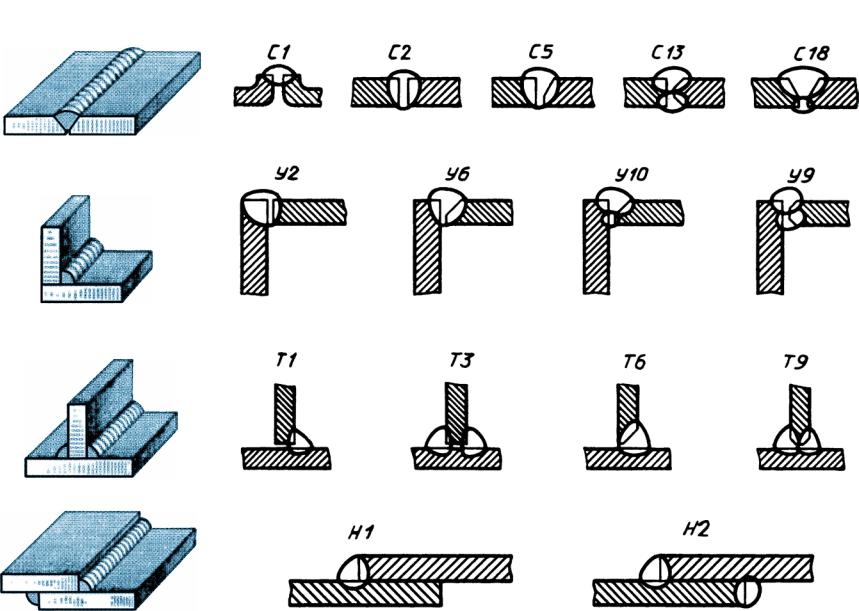

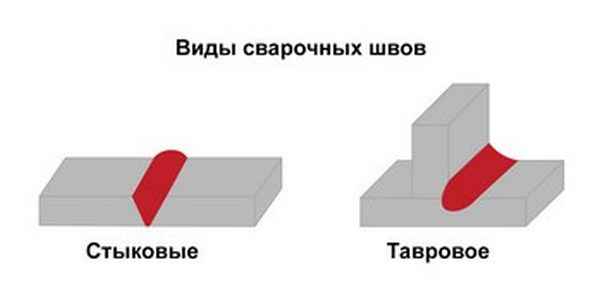

- Сварные стыковые швы. Этот тип используется при соединении деталей встык, то есть торцами. Чаще всего на практике этот тип шва используется при сборке трубопроводов, а также при производстве конструкций из листового металла. Применение такого типа шва считается наиболее экономным, а также наименее затратным в плане энергии.

- Есть также угловые швы. На самом деле здесь стоит выделить три типа — угловые, тавровые, нахлесточные. Разделка кромок материалов в этом случае может быть как односторонней, так и двухсторонней. Это зависит от толщины металла. Угол разделки находится в пределах от 20 до 60 градусов. Однако здесь важно понимать, что чем больше выбран угол, тем больше придется потратить расходных материалов, а также снизится качество.

Конфигурация сварных швов

Сварные швы также отличаются по своей конфигурации. Тут можно выделить несколько видов: продольные прямолинейные и криволинейные, кольцевые. Если будет осуществляться сварка продольных швов, то очень важно провести тщательную подготовку поверхности металла, особенно если работы будут проходить с большой протяженностью шва. При создании такого типа шва важно, чтобы поверхность не была волнистой, а все заусеницы кромок необходимо очистить. Также важной деталью будет удаление влаги, ржавчины, грязи или любых других нежелательных элементов с рабочей поверхности до начала сварки. Если будет проводиться кольцевая сварка, то тут очень важно откорректировать режим работы сварочного аппарата. Если диаметр изделия небольшой, то для достижения качественного сварочного шва важно понизить силу тока. Можно добавить, что полученные швы могут быть не только вогнутыми или выпуклыми, но и плоскими. Плоские и вогнутые типы лучше всего подходят для тех конструкций, которые эксплуатируются при динамических нагрузках. Причиной этому стало то, что у такого типа шва отсутствует ощутимый переход от самого соединения к металлу.

Тут можно выделить несколько видов: продольные прямолинейные и криволинейные, кольцевые. Если будет осуществляться сварка продольных швов, то очень важно провести тщательную подготовку поверхности металла, особенно если работы будут проходить с большой протяженностью шва. При создании такого типа шва важно, чтобы поверхность не была волнистой, а все заусеницы кромок необходимо очистить. Также важной деталью будет удаление влаги, ржавчины, грязи или любых других нежелательных элементов с рабочей поверхности до начала сварки. Если будет проводиться кольцевая сварка, то тут очень важно откорректировать режим работы сварочного аппарата. Если диаметр изделия небольшой, то для достижения качественного сварочного шва важно понизить силу тока. Можно добавить, что полученные швы могут быть не только вогнутыми или выпуклыми, но и плоскими. Плоские и вогнутые типы лучше всего подходят для тех конструкций, которые эксплуатируются при динамических нагрузках. Причиной этому стало то, что у такого типа шва отсутствует ощутимый переход от самого соединения к металлу.

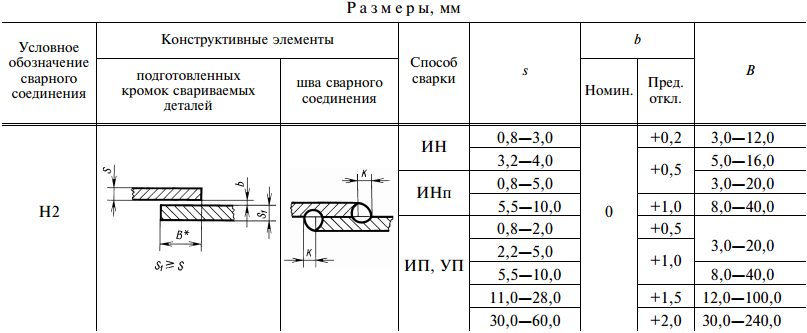

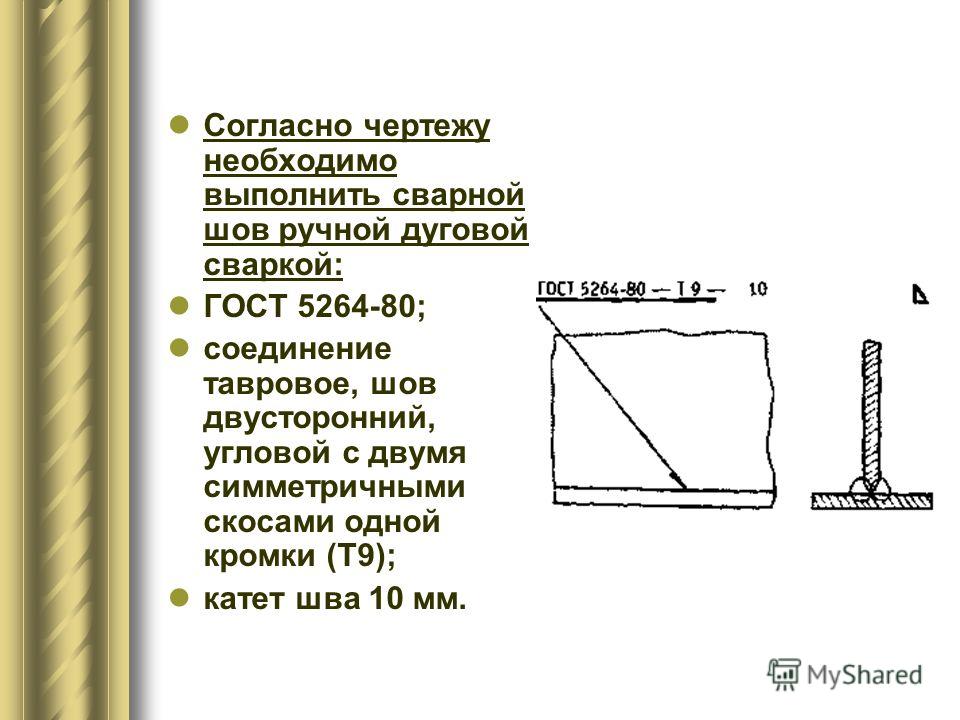

ГОСТ катетов сварного шва

ГОСТ 5264-80 — это документ, который устанавливает основные типы, конструктивные элементы, а также размеры всех сварных соединений. Однако важно отметить, что эта бумага не распространяется на те типы швов, которые используются для соединения трубопровода. Один из пунктов данного ГОСТа говорит о том, что при проведении сварочных работ стыкового типа и разной толщине деталей, их можно соединять так же, как и детали с одинаковой толщиной, если их разница не превышает определенных показателей. Также в этом документе описано, что допускается смещение свариваемых кромок перед сваркой по отношению друг к другу. Также там установлены числовые параметры смещения, которые разрешаются при определенной толщине заготовки. К этому документу есть приложение, в котором прописаны все минимальные размеры катетов сварного шва. Стоит добавить, что выпуклость, как и вогнутость шва, может быть не более чем 30 % от значения его катета.

Классификация сварных соединений: прерывистые, нахлесточные и другие

Позиции, по которым осуществляется классификация

Согласно нормативным документам классификация сварочных швов имеет подразделения в зависимости от их положений, необходимой длине, направленности усилий, числу проходов, особенностям выполнения, в частности количеству слоев. Существуют различные виды сварных узлов в связи с условиями работы. Готовые швы классифицируется по их ширине и наружной форме.

Существуют различные виды сварных узлов в связи с условиями работы. Готовые швы классифицируется по их ширине и наружной форме.

Положение в пространстве

Классификация сварных швов по месту выполнения предлагает всего четыре варианта расположения сварных швов:

- внизу;

- сверху;

- горизонтально;

- вертикально.

При возможности опытные сварщики сами выбрали бы нижнее положение и посоветовали то же самое новичкам. Преимущества этого положения очевидны, зато каждый из оставшихся вариантов имеет свои особенности при выполнении. Всех их объединяет главная проблема — сила тяжести, под действием которой металл начинает стекать вниз.

Верхнее положение иначе называется потолочным. В этой подгруппе оно считается самым сложным. Начать с него обучение профессии сварщика не стоит — здесь потребуется настоящее мастерство. Электрод может быть только в одном положении — вертикально вверх, что трудно и без того в неудобном положении исполнителя. Сварку следует выполнять круговыми движениями с постоянной скоростью. Дуга не должна быть длинной. Несмотря на выполнение всех рекомендаций, такой шов не всегда может получиться очень качественным.

Сварку следует выполнять круговыми движениями с постоянной скоростью. Дуга не должна быть длинной. Несмотря на выполнение всех рекомендаций, такой шов не всегда может получиться очень качественным.

При горизонтальном положении варить допускается как направо, так и налево. Угол наклона электрода должен быть достаточно большим с учетом величины тока. При значительном стекании металла проблему можно частично решить, увеличив скорость движения, что даст уменьшение нагрева. Еще один вариант — периодически отрывать дугу, давая время на остывание металла.

В отличие от горизонтального положения при вертикальном вниз будет стремиться не вся сварочная ванна, а только капли металла. Шов сваривается в любых направлениях, а дуга делается короткой.

Протяженность

Основная градация по протяженности заключается в разделении на два вида: сплошной и прерывистый. Если с определением сплошного все понятно, то прерывистым называется шов, технология применения которого предусматривает наличие постоянного интервала. Прерывистый сварной шов в свою очередь делится на цепной, шахматный и точечный.

Прерывистый сварной шов в свою очередь делится на цепной, шахматный и точечный.

Сварные швы могут выполняться на одной или обеих сторонах. Соединения на цепных дорожках находятся друг против друга. Сварной шов шахматный предполагает сварку, произведенную в шахматном порядке.

ГОСТ 5264 регламентирует правила обозначение сварного шва. В чертежах должно быть указано, имеет ли он цепное или шахматное расположение. Обозначение содержит сведения о размерах. Так, прерывистый сварной шов 50/100 означает, что его длина составляет 50 мм, а шаг — 100 мм. Шаг сварного шва 100/100 имеет такой же размер, как и длина. Прерывистый сварной шов с шагом, длина которого составляет 40 мм, а шаг — 120 будет обозначаться 40/120.

Если требуется указать данные нестандартного сварного шва, то его конструктивные размеры устанавливаются таким образом, чтобы они соответствовали поставленной задаче. Точечный способ не требует наличия сварочной ванны. Элементы металлических изделий при таком способе скрепляются, применяя нахлесточное сварное соединение.

Направление усилий

Еще одной группой квалификации является разделение по направлению прилагаемых усилий.

Дифференциации подвергаются сварные швы вдоль сечения:

- При фланговом или продольном способе усилие направлено параллельно оси шва.

- При лобовом или поперечном варианте усилия составляют с осью прямой угол.

- Комбинированный метод сочетает первые два способа.

- При косом варианте действие усилия находится под углом к оси шва.

Форма поверхности

Классификация сварных соединений включает в себя разделение по внешнему виду формы поверхности сварных швов. Существует три вида:

- Нормальные. Название говорит само за себя.

- Выпуклые. Иначе — усиленные.

- Вогнутые. По другому — ослабленные.

Преимущества каждый вид имеет в зависимости от условий работы. Выпуклые швы являются многослойными. Они находят применение, когда скрепляемое соединение предстоит использовать под статическими нагрузками.

Однако, следует учитывать, что увеличенный наплыв приведет к дополнительному расходу электродов, что повышает себестоимость процесса. Вогнутые применяются, когда скреплять предстоит листы из тонкого металла. При динамических нагрузках лучше использовать швы плоские или вогнутые, поскольку в этом случае отсутствует большой перепад между основным материалом и швом.

Условия, в которых предстоит работать узлу, имеющему сваренные поверхности

Разделение зависит исключительно от условий эксплуатации узла изделия. К рабочим относятся сварные швы, которым предстоит принимать на себя нагрузки, иногда значительные. Нерабочие швы являются просто соединительными или связующими. Естественно, в предъявляемых к ним требованиях имеется существенная разница. Рабочие швы необходимо подвергать контролю подходящими для этого методами.

Сварной шов, являющийся нерабочим, но находящийся в неблагоприятных погодных условиях, должен быть избавлен от пустот и трещин.

По ширине

Согласно этому критерию сварочные швы бывают двух видов:

- уширенные;

- ниточные.

При работах наплавочного характера применяют уширенный вариант. Если предстоит сваривать листы тонкого металла, выбирают ниточные швы.

Число слоев

Слои иначе называют проходами. Классификация по этому признаку насчитывает два варианта

- однослойные или однопроходные;

- многослойные или многопроходные.

Многослойный сварочный шов имеет свою особенность — это такой шов, в котором число слоев совпадает с количеством проходов. Если же какие-то слои были выполнены за несколько проходов, то они получат название многопроходных. Сфера применения многослойных швов — стыковое сварное соединение. Многопроходный вариант используется для угловых швов и с тавровой конфигурацией.

При многопроходном методе наложение последующего слоя происходит на неостывший предыдущий. Перед этим необходимо успеть быстро удалить сварочный шлак. Если сварка производится на участке длиной от 200 мм, то ее ведут в разных направлениях. При наложении следующего слоя в предыдущем происходит отжиг, что положительно влияет на структуру и механические характеристики сварного шва.

Характер выполнения

По характеру выполнения сварные швы делятся на односторонние и двусторонние.

Односторонний шов располагается с одной стороны, а двусторонний — по обе стороны.

Расчет катета

Чтобы избежать ошибок и изготовить действительно качественную, способную выдерживать высокие нагрузки металлоконструкцию необходимо предварительно рассчитать какой должен быть катет сварного шва.

От этого показателя непосредственно зависят прочностные характеристики создаваемых изделий, в частности:

- нельзя увеличивать наплавление, поскольку от этого существенно изменяются в худшую сторону прочностные характеристики;

- если повысить ширину охвата, то сразу же расширяется площадь нагревания и соответственно расплавляется большее количество металла. В результате это становится причиной деформации всей конструкции;

- слишком большие ширина и высота сварных швов существенно повышают количество расходуемых материалов, а если речь идет о массовом производстве, то такие затраты попросту недопустимы;

- при сваривании заготовок разной толщины очень важно определить значение катета, и рассчитывать его нужно с учетом геометрических параметров детали, которая тоньше;

- слишком узкие шовные соединения не обладают должной прочностью и понижают качество всей конструкции.

Особенно важно это в случаях, когда готовые изделия будут подвергаться постоянным нагрузкам.

Особенно важно это в случаях, когда готовые изделия будут подвергаться постоянным нагрузкам.

Расчет катета сварного шва позволяет еще до начала сварочных работ определить какими прочностными свойствами будет обладать металлоконструкция. Кроме этого и с финансовой точки зрения наличие таких показателей необходимо. Вплоть до копейки можно рассчитать себестоимость работ, обеспечивая экономию на расходе электроэнергии и комплектующих.

Дополнительные технологии

Соединение сваркой может производиться с применением различных дополнительных технологий. К основным видам относятся следующие:

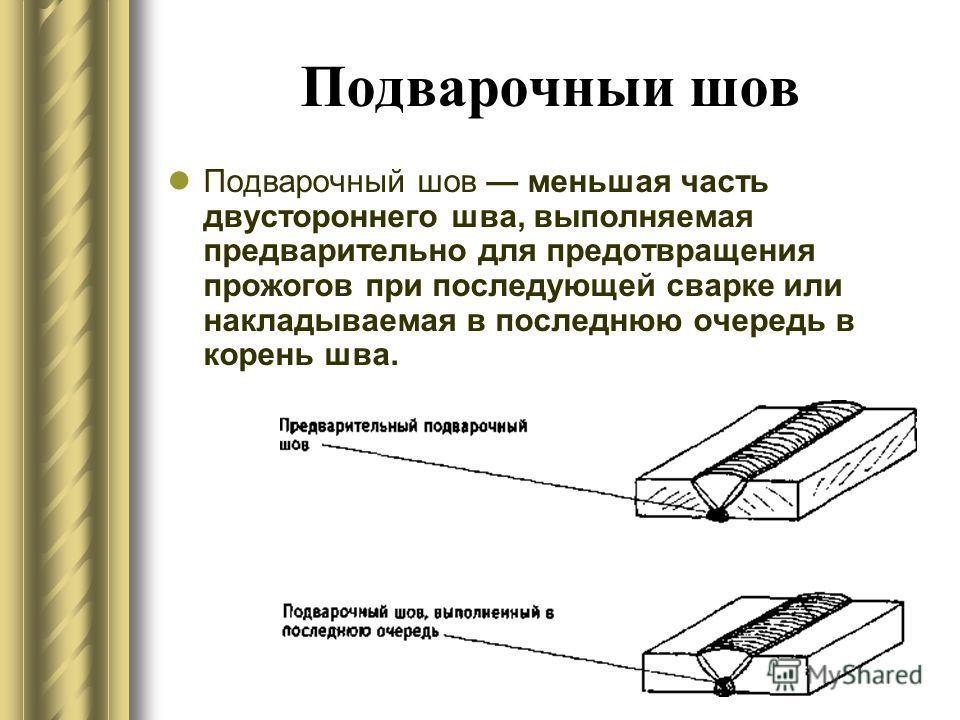

- Подварочный. Предварительный шов. Предотвращает прожоги при осуществлении основного процесса.

- Прихватка. Фиксирует детали, приготовленные для процесса сваривания.

- Временный. Скрепляет заготовки на необходимое время, а затем удаляется.

- Монтажный сварной шов. Применяется при монтаже всевозможных конструкций.

Дополнительные технологии облегчают проведение основного процесса и увеличивают положительные характеристики сварных швов.

Влияние катета на геометрические параметры углового шва

Кроме прочностных показателей катет углового сварного шва влияет на правильность геометрии создаваемых соединений:

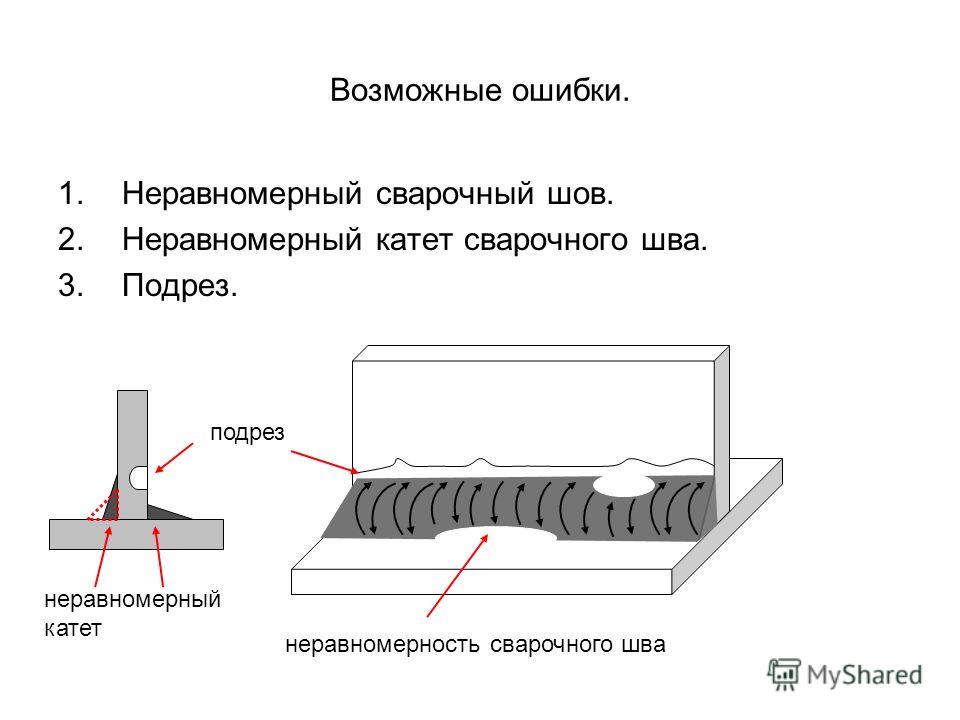

- когда одна из сторон стыкового соединения слишком вытянута, то это является признаком того, что только на одну заготовку наложен расплав, а вторая заготовка прикреплена плохо. Поэтому важно чтобы с обеих сторон катеты были одинаковыми. Дефекты такого характера возникают из-за смещения дуги вправо или влево;

- растянутый и плоский валик указывает на то, что расплавившийся металл хаотично растекся по поверхности деталей. Это тоже считается браком, образующимся из-за чрезмерно короткой дуги;

- при очень коротких катетах на стыковых соединениях образуются большие выпуклости. Такие дефекты возникают при длинной дуге, металл при этом застывает сверху и даже при небольших нагрузках сразу же появляются трещины.

Чтобы получить идеальный вариант сварного шва наряду с контролем за геометрическими параметрами нужно также соблюдать технологию сваривания. Дуга после зажигания должна находиться строго по центру создаваемого стыка. Оптимальной считается длина дуги, когда она составляет 1-1,5 исходя от диаметра электрода.

Скорость движения и форму сварочной ванны необходимо контролировать. Ванна должна иметь овальную форму. Если визуально она напоминает круг или слишком вытянута, то это прямой признак неправильности сварного процесса. Непровары металла возникают вследствие высокой скорости перемещения электрода. Когда скорость очень низкая, то высока вероятность появления прожогов металла.

Каждый из указанных выше факторов крайне важен в сварочном процессе. Но при соблюдении техники сваривания и зная каким должен быть размер катета сварного шва не сложно выполнить качественные стыковочные соединения, обеспечивающие надежность и долговечность любой конструкции.

Виды сварок

Качество сварных швов во многом зависит от применяемого оборудования. Основные сварочные виды:

Основные сварочные виды:

- Ручная дуговая. Этим способом можно скрепить детали из металлов любой толщины.

- Автоматическая. Из оборудования требуются трансформатор, выпрямитель или инвертор.

- В инертном газе. Соединение получается очень прочным. Инертные газы предохраняют металлические детали от окисления. К плюсам относятся отсутствие шлаков и отходов, а также аккуратный внешний вид.

- Газовая. Шов осуществляется под действием температуры горения газа из горелки.

- С помощью паяльника.

Вид сварки выбирают, исходя из требованиям к сварному шву.

Выполнение

После того как вся конструкция соединена, узлы и детали соединяются прихватками.

Расположение зависит от того:

- где планируется делать сварочный шов;

- в какой части конструкции ожидается максимальное внутреннее напряжение;

- где возможна деформация.

Техника наложения зависит от желаемой глубины провара, но, в общем, не отличается от техники наложения сварочного шва. По сути, прихватка – это короткий сварочный шов, выполненный в один проход.

По сути, прихватка – это короткий сварочный шов, выполненный в один проход.

В случае, когда предполагается автоматическая сварка, прихватка накладывается с противоположной от первого прохода стороны, если не предъявлены обратные требования.

Вид сварных соединений

К основным типам соединений, произведенных с помощью сварки, относятся:

- Стыковые. Особенностью расположения является то, что все свариваемые детали находятся в одной плоскости.

- Угловые. Соединяемые элементы могут располагаться друг относительно друга под любым углом.

- Нахлесточное. Детали располагаются параллельно друг другу.

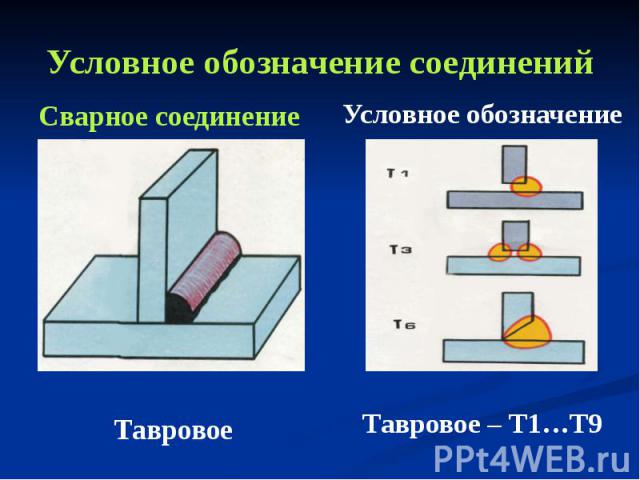

- Тавровые. Под углом располагаются торец одной детали и поверхность другой.

- Торцовые. Свариваемые детали совмещены своими поверхностями.

Сварка стыковых соединений находит широкое применение для соединения деталей в конструкциях из листового металла, труб и резервуаров. Технология сварки стыковых соединений состоит в том, что две свариваемые детали соединяют между собой торцовыми поверхностями. Детали при этом должны располагаться на одной плоскости.

Технология сварки стыковых соединений состоит в том, что две свариваемые детали соединяют между собой торцовыми поверхностями. Детали при этом должны располагаться на одной плоскости.

Сварка встык, как иначе называют стыковой вид сварки, является соединением простым и надежным. Рекомендуется применять ее в конструкциях, подвергающихся действию переменного напряжения. Метод обеспечивает высокую прочность и наименьшие деформации. Сложностью применения является необходимость тщательной подгонки кромок друг к другу. Достоинствами являются экономия расходных материалов и небольшое время, необходимое для проведения процесса. Особые требования предъявляются к выбору электродов.

Имеются различные способы сварки стыковых швов:

- на весу;

- на подкладке из меди;

- на стальной подкладке;

- при выполнении предварительного подварочного шва.

Сваркой на весу получить хороший провар основания шва достаточно трудно. Более предпочтительными являются методы с использованием медной или стальной подкладки. Они должны быть сильно прижаты к сварным кромкам. Это уменьшит вероятность вытекание из ванны жидкого металла. Подварочный шов выполняется с другой стороны, если имеется такая возможность.

Они должны быть сильно прижаты к сварным кромкам. Это уменьшит вероятность вытекание из ванны жидкого металла. Подварочный шов выполняется с другой стороны, если имеется такая возможность.

Небольшие детали свариваются без разделки кромок. В зависимости от толщины деталей сварка может быть с одной стороны или с двух. Электродом совершают колебательные движения. Во время совершения такого вида сварки надо следить за равномерностью расплава обеих кромок на необходимую глубину.

Преимуществами сварки встык перед другими способами являются уменьшение расхода электродов и электрических ресурсов, простота контроля процесса сварки. Толщина свариваемых деталей не обязательно должна быть одинаковой. Усилить шов в этом случае поможет замковое соединение.

Угловые сварные швы могут применяться для сварки емкостей и различных резервуаров. Они имеют ограничение — толщина металла должна быть не более 3 мм. Не используются в конструкциях, которые испытывают внутреннее давление большой величины. Угловые соединения кажутся простыми, но и в этом виде имеются сложности. Металл может стекать вниз на горизонтальную плоскость. Чтобы этого избежать, необходим постоянный контроль за движениями электрода и выдержка правильного угла его наклона.

Угловые соединения кажутся простыми, но и в этом виде имеются сложности. Металл может стекать вниз на горизонтальную плоскость. Чтобы этого избежать, необходим постоянный контроль за движениями электрода и выдержка правильного угла его наклона.

Качественную угловую сварку получают в случае применения «лодочки». Если свариваются металлические листы неодинаковой толщины, то электрод следует располагать к утолщенной детали, чтобы обеспечить ей более сильный нагрев. Одновременно это предотвратит прожег тонкого металла. При сварке угловым методом необходимо соблюдение геометрических критериев: ширины, изогнутости, выпуклости.

Нахлесточное соединение применяется для сварки конструкций из металлических листов толщиной до 12 мм. Нахлесточный сварной шов является распространенным видом соединения сваркой. Его использование возможно, когда поверхности соединяемых деталей прилегают друг к другу плотно и без зазоров. Это обеспечивает перекрытие частей соединяемых элементов. Нахлесточное сварное соединение является достаточно простым и подойдет для начинающих без большого опыта в сварном деле. Его применение оправдано в местах, где необходимо достичь большого значения прочности на растяжения.

Его применение оправдано в местах, где необходимо достичь большого значения прочности на растяжения.

Швы при этом методе расположены на некотором расстоянии, что обеспечивает дополнительную прочность. Нежелательно применение, если существует нагрузка на излом. Расчет нагрузки соединения внахлест учитывает все виды существующих нагрузок для обеспечения необходимой прочности. К преимуществам способа относятся простота исполнения, высокое значение прочности на разрыв, небольшая себестоимость. В качестве подготовительных работ необходима только обрезка.

Тавровое соединение напоминает перевернутую букву «Т». Свариваются торец одной детали и поверхность второй под углом, который является прямым. Отклонения от значения угла должны быть минимальными. Применяется в сварке несущих конструкций. Необходима тщательная обработка поверхностей. Тавровые соединения удобно осуществлять в вертикальных и горизонтальных положениях.

Наиболее удобно сварку осуществлять в наклонном положении, используя принцип «лодочки». При этом процесс можно проводить в нижнем положении, что является неоценимым преимуществом. Скорость сварки увеличивается, уменьшается вероятность подрезов. Такой вид сварки является одним из наиболее прочных.

При этом процесс можно проводить в нижнем положении, что является неоценимым преимуществом. Скорость сварки увеличивается, уменьшается вероятность подрезов. Такой вид сварки является одним из наиболее прочных.

Расположение элементов обеспечивает дополнительную жесткость. Соединения тавровым способом позволяют осуществлять сварку в труднодоступных местах. Применяется для сваривания деталей различной толщины. При таких соединениях конструкции способны выдерживать большие нагрузки.

При торцовом виде соединения свариваются торцы двух деталей, а боковые стороны плотно друг к другу прилегают. Могут применяться как для тонких, так и для толстых материалов и деталей. Вероятность появления прожогов невелика, деформации и напряжения небольшие. К достоинствам относится высокая теплопроводность. Особые требования к поверхности торцов не предъявляются. Исполнение является несложным.

Критерии выбора катета сварочного стыка

Длина сварного шва вычисляется в отдельности для каждого из подлежащих спайке элементов. Полученный результат напрямую зависит от ряда характеристик:

Полученный результат напрямую зависит от ряда характеристик:

- толщина соединяемых друг с другом деталей;

- материал, из которого выполнены заготовки;

- тип соединения — одно- или двухстороннее в зависимости со скольких сторон проваривается угол;

- технические характеристики расходных материалов, в частности проволоки и электродов.

Для обеспечения нужной прочности важно правильно определить размеры валика. Недопустимой считается завышенная или минимальная длина сварного шва, она должна соответствовать действующим нормам.

Как провести расчеты катета сварочного стыка

Что такое катет шва в сварке и каким образом он влияет на технические характеристики полученных в процессе сваривания изделий можно понять по выше изложенному материалу. Поэтому сомнения по поводу проведения вычислений этого параметра лишние.

Значения сварочных соединений и показатели их прочности в промышленных условиях вычисляют математическим путем, применяя для этого специальные формулы.

В бытовых условиях измерения можно выполнить с помощью готового специализированного шаблона-катетометра. Это состоящий из калиброванных пластин прибор. Перпендикулярно к линии стыка поочередно прикладывают каждую пластинку, результат определяется по той, которая плотнее всех прилегает к поверхностям.

Если под рукой у мастера нет катетометра, то вместо него можно использовать угольник и штангенциркуль. К одной из заготовок прикладывается угольник, при этом его вершина должна опираться в вершину полученного при сваривании валика. К другой вершине нужно опустить щуп штангенциркуля. Измерение катета сварного шва выполняется по вылету щупа, который равен вычисляемой длине.

Здесь следует обратить внимание на то, что при наличии длинных шовных валиков на проверку уходит достаточно много времени, а сами измерения не обладают высокой точностью.

Другие способы визуального вычисления катета

Существует несколько эффективных методов как измерить катет сварного шва, сущность которых состоит на физических принципах. К таковым относят ультразвуковой контроль, дефектоскопирование, просвечивание стыков рентгеновскими и гамма-лучами, радиографический способ.

К таковым относят ультразвуковой контроль, дефектоскопирование, просвечивание стыков рентгеновскими и гамма-лучами, радиографический способ.

Капиллярным методом и магнитным зонированием иногда проводят определение катета сварного шва. Но такие способы весьма затратные, поскольку для контроля необходимы дорогостоящие реактивы и аппаратура.

Есть еще специальные компьютерные программы, позволяющие быстро выполнить необходимые расчеты и получить точные показатели. В данном случае потребуется предварительно измерить геометрические характеристики сварочного стыка. Сделать это можно с помощью универсальных шаблонов визуальным путем:

- прибор Красовского УШК-1. Применяют для замеров зазоров между свариваемыми деталями, габаритов стыковых, тавровых и нахлесточных соединений;

- измерительное устройство УШС-2. Это комплект шаблонов, которыми катет сварки определяется по выпуклой гипотенузе с диапазоном 4-14 миллиметров;

- прибор УШС-3.

Процесс измерения с ним более сложный. С его помощью проверяются показатели углов разделки швов, высота сварного шва и смещение между соединяемыми элементами;

Процесс измерения с ним более сложный. С его помощью проверяются показатели углов разделки швов, высота сварного шва и смещение между соединяемыми элементами; - шаблон, оснащенный измеряющим Маршака-Ушерова УШС-4. Предназначен для проведения промеров корня шва, углов и размера катета. Среди всех приборов считается наиболее универсальным.

Не стоит недооценивать определение «что такое катет сварного шва», потому что от него прямо зависит качество работ, прочность соединительного стыка и всей конструкции в целом.

Визуальный метод получения геометрических значений не требует особых навыков и применения дорогостоящего оборудования, а также является наиболее финансово доступным способом проверки сварных изделий на соответствие поставленному техническому заданию.

Как это работает: Как определить подходящий размер углового шва

Вопрос: Как определить подходящий размер углового шва (если нет чертежа, это типично для ремонтной сварки)? Как это измеряется?

Автор: Джим Гэллоуэй Профессор и координатор сварочных программ Колледж Конестога — Кембриджский кампус

Ответ: Я не хочу отвечать на вопрос вопросами, но этот возникает часто, и мой ответ таков: «Что вам нужно, чтобы сварить делать?» «Каковы наихудшие последствия в случае неудачи?» «Кто возьмет на себя ответственность в случае неудачи?»

Угловые сварные швы могут быть слишком маленькими (или короткими), что может привести к непредвиденному отказу из-за нежелательных металлургических изменений в сталях. Даже если сварной шов удерживает только небольшой предмет или действует как уплотнение для жидкости, этот сварной шов может действовать как удар дуги в стальной конструкции и привести к катастрофической трещине.

Даже если сварной шов удерживает только небольшой предмет или действует как уплотнение для жидкости, этот сварной шов может действовать как удар дуги в стальной конструкции и привести к катастрофической трещине.

Если угловой шов может быть слишком маленьким, типичным ответом будет: «Давайте просто сделаем его больше!» К сожалению, слишком большой сварной шов может привести к другим проблемам, таким как деформация, остаточные напряжения или рост зерен, которые могут ослабить или сделать стальную конструкцию хрупкой.

В Северной Америке размер угловых сварных швов измеряется по размеру полки. Эти стороны образуют треугольник, а эффективная площадь шва определяет эффективную площадь сварного шва после умножения этого расстояния на эффективную длину (см. рисунок). Таким образом, угловой шов с небольшими участками и большой длиной может выдерживать большую нагрузку, чем угловой шов с большим и коротким участками; эффективная площадь является ключевым фактором.

После определения эффективной площади учитывается допустимая прочность наплавленного металла. Если металл стального шва имеет только минимальную прочность для стандартных электродов, например, E43xx (E60xx), а допустимая прочность указана равной 30 % от этого (в качестве коэффициента безопасности), угловой шов толщиной 5 мм (3/16 дюйма) и длиной 38 мм (1,5 дюйма) может выдерживать статическую нагрузку более 17 кН (3500 фунтов силы).

Таким образом, несущая способность сварного шва определяется Эффективным раструбом x Эффективная длина x Допустимая прочность, однако это не так просто!

Слишком много неизвестных: выдержит ли сталь вокруг сварного шва нагрузку? Плотно ли прилегали суставы? Как мы можем быть уверены, что сварка была выполнена правильно? Будет ли сварной шов подвергаться циклическим нагрузкам, скручиванию, ударам, экстремальным температурам или коррозии, которые могут привести к преждевременному выходу из строя?

Суть в том, что проектирование сварных швов может быть сложной проблемой со многими скрытыми ловушками и рисками. В Канаде сварные швы конструкционной стали или алюминия должны быть спроектированы и одобрены профессиональным инженером (P.Eng.), имеющим лицензию на практику в вашей провинции или юрисдикции. Помимо этого, инженер-сварщик должен иметь большой опыт в процедурах и процессах сварки, металлургии сварки, выборе электродов и присадочного металла, а также в нормах и стандартах сварки. Этот специалист интерпретирует требования стандарта проектирования и укажет подходящий размер углового сварного шва в соответствии с требованиями.

В Канаде сварные швы конструкционной стали или алюминия должны быть спроектированы и одобрены профессиональным инженером (P.Eng.), имеющим лицензию на практику в вашей провинции или юрисдикции. Помимо этого, инженер-сварщик должен иметь большой опыт в процедурах и процессах сварки, металлургии сварки, выборе электродов и присадочного металла, а также в нормах и стандартах сварки. Этот специалист интерпретирует требования стандарта проектирования и укажет подходящий размер углового сварного шва в соответствии с требованиями.

Отказ от ответственности

Предоставленная информация предназначена для общего интереса, для обучения и информирования нашей аудитории. CWB и те, кто дает ответы на вопросы, не несут никакой ответственности за какие-либо упущения или искажения, которые могут привести к неправильному применению или возможным решениям, с которыми может столкнуться отрасль.

Содержание «Как это работает» предоставляется отраслевыми экспертами в Ассоциацию CWB и не обязательно отражает точку зрения CWB Group. При тестировании на получение сертификата CWB или CWB Education обращайтесь к учебникам CWB Education или стандартам CSA в качестве официального источника информации.

При тестировании на получение сертификата CWB или CWB Education обращайтесь к учебникам CWB Education или стандартам CSA в качестве официального источника информации.

Что такое угловой шов?

Если вы только что начали заниматься сваркой или являетесь старым ветераном гризли, вы, вероятно, очень часто будете слышать термин «угловой сварной шов», используемый в сварочном цеху. Угловой шов представляет собой треугольный тип сварного шва, используемый для соединения двух поверхностей, расположенных примерно под прямым углом друг к другу. Эти типы сварных швов используются для соединения тройников, нахлестов и угловых соединений.

На самом деле угловые сварные швы сегодня являются одними из наиболее часто используемых типов сварных соединений. На самом деле они составляют гораздо более широкий спектр изделий, производимых сегодня, чем вы думаете. Поэтому каждому сварщику важно знать о угловых соединениях, способах их выполнения, максимальном размере углового шва и многих других окружающих факторах. Об этом и пойдет речь в сегодняшней статье.

Об этом и пойдет речь в сегодняшней статье.

Распространенные формы угловых сварных швов

В производстве обычно используются три различных формы угловых сварных швов: Т-образное соединение, соединение внахлестку и угловое соединение. Некоторые из наиболее распространенных терминов, которые вы услышите при создании угловых швов, — это длина катета, толщина шва и толщина шва с глубоким проплавлением. Из них толщину горла измерить труднее всего.

Включает участки зоны термического влияния, размеры которых трудно определить точно. Угловые сварные швы также существуют в нескольких различных формах. Наиболее распространены угловые, выпуклые и вогнутые угловые швы.

- Угловой шов – Поперечное сечение сварного шва под углом имеет форму прямоугольного треугольника.

- Вогнутый – Форма углового шва аналогична угловому шву, но имеет одно существенное отличие. Вместо того, чтобы быть полностью плоской, открытая поверхность имеет выпуклую форму.

Открытая плоскость сварного шва изгибается внутрь, как в случае с вогнутой линзой. Толщина горловины вогнутого углового шва меньше, чем у углового шва.

Открытая плоскость сварного шва изгибается внутрь, как в случае с вогнутой линзой. Толщина горловины вогнутого углового шва меньше, чем у углового шва. - Выпуклая – Открытая поверхность выпуклого сварочного шва изгибается наружу или в противоположном направлении по сравнению с вогнутым угловым швом. Это приводит к большей толщине шва, чем угловые и угловые сварные швы.

Как подготовить угловой шов?

Самый простой способ начать работу — очистить металл, с которым вы собираетесь работать. Металлы, не покрытые коррозией, жиром, краской, маслом, следует сваривать. Поверхности соединения должны соприкасаться, а не согнуты или перекручены, чтобы не образовались большие зазоры. Удаление краски или ржавчины может быть выполнено очень быстро, поскольку все, что вам нужно, это угловая шлифовальная машина с установленным шлифовальным кругом или наждачная бумага. Но не переусердствуйте со шлифовкой, так как слишком интенсивная обработка оставит следы шлифовки или уменьшит толщину металла, с которым вы планируете работать.

Само собой разумеется, что при шлифовке и подготовке шва необходимо постоянно носить соответствующие средства индивидуальной защиты. Используйте защитные очки, специально предназначенные для шлифования, и перчатки.

После удаления всей ржавчины и краски необходимо убедиться, что края основного материала соприкасаются правильно. Обязательно избегайте согнутых или скрученных металлов и следите за тем, чтобы две части соприкасались.

Использование обезжиривающего средства также является хорошей идеей для удаления остатков жира или масла. Обезжиривание занимает всего несколько минут, так как вам просто нужно несколько раз протереть поверхность стыка. Обязательно избегайте растворов на химической основе и не используйте растворители для краски. В продаже имеется множество обезжиривающих средств, поэтому вы, вероятно, сможете легко найти одно из них в ближайшем хозяйственном магазине.

Как создать угловой сварной шов?

Обычно угловой шов должен иметь длину участка, равную толщине листа (до 3/8 дюйма). Если толщина листа больше, то для всех типов сварных швов потребуется минимум 3/8 дюйма.

Если толщина листа больше, то для всех типов сварных швов потребуется минимум 3/8 дюйма.

Использование мокрых сварочных электродов большего размера требует большего наплавленного металла. Однако электроды большего размера создают большую пористость в наплавленном металле сварного шва. Более крупный однопроходный шов может иметь меньшую ударную вязкость даже по сравнению с многопроходным швом того же размера. Это связано с эффектом отпуска, который каждый из многопроходных швов создает на предыдущих проходах.

Сварщики должны использовать электрод диаметром 1/8 дюйма, подходящий для большинства позиционных работ. Таким образом, чтобы получить длину ноги 3/8 дюйма, сварщик обычно должен сделать от трех до пяти проходов. Помните, что количество проходов не так важно, как цель состоит в том, чтобы достичь длины ноги 3/8 дюйма.

В ситуации, когда вам приходится работать с более тонким металлом в положении над головой, также подойдет электрод диаметром 1/8 дюйма. Но использование электродов меньшего размера также означает большее количество проходов. Последующие проходы закалят предыдущие проходы, поэтому не стоит беспокоиться, так как при многопроходной сварке, когда сварщик использует электроды меньшего диаметра, получаются высококачественные мокрые швы с гораздо лучшими металлургическими свойствами.

Но использование электродов меньшего размера также означает большее количество проходов. Последующие проходы закалят предыдущие проходы, поэтому не стоит беспокоиться, так как при многопроходной сварке, когда сварщик использует электроды меньшего диаметра, получаются высококачественные мокрые швы с гораздо лучшими металлургическими свойствами.

Связанная статья: Обозначения сварки | Руководство по чтению символов сварки

Возможные проблемы

К сожалению, сварщики могут столкнуться с некоторыми проблемами при угловой сварке. Успешное их преодоление приведет к хорошему сварному шву. Но если вы сделаете наоборот, вы можете получить металлолом.

Возможные проблемы с угловым сварным швом T-образного соединения

Наиболее важной частью создания хорошего углового шва является получение правильных размеров профиля. Длина плеча и толщина шва должны быть в определенном диапазоне для создания надежного углового шва. Разработчик должен рассчитать и создать оптимальные размеры профиля углового сварного шва.

Разработчик должен рассчитать и создать оптимальные размеры профиля углового сварного шва.

Разработчики могут включить коэффициент безопасности при его создании, но размер сварного шва будет указан с использованием соответствующих символов сварного шва. Также может быть включен дополнительный коэффициент запаса прочности для усиления сварного соединения. Некоторые люди согласны с тем, что было бы хорошо увеличить длину ног, чтобы увеличить силу.

Когда проектировщик добавил коэффициент безопасности в исходный проект сварного шва, добавление другого коэффициента безопасности приведет к созданию слишком большого сварного шва по сравнению с фактически необходимым. Негабаритные сварные швы не обладают большей прочностью, чем расчетные. Они также могут повлечь за собой более высокие эксплуатационные расходы, привести к расточительному использованию расходных материалов и привести к дополнительным производственным проблемам, таким как деформация.

Возможные проблемы с угловым сварным швом внахлестку

Соединения внахлест не являются исключением, когда речь идет о сварных швах большого размера. Конструктор может включить длины ножек того же размера, что и толщина материала. Если вы хотите добавить прочности, то размер углового сварного шва не обязательно должен быть таким же, как толщина листа, и на самом деле он не должен быть близко к нему.

Конструктор может включить длины ножек того же размера, что и толщина материала. Если вы хотите добавить прочности, то размер углового сварного шва не обязательно должен быть таким же, как толщина листа, и на самом деле он не должен быть близко к нему.

Но есть и другие проблемы, от которых может страдать сварной шов. Например, верхний угол соединения внахлестку может расплавиться от сварки. Это уменьшит длину ноги и сделает ее меньшего размера из-за меньшего проектного значения горловины.

В этом случае сварщик должен быть осторожным, чтобы не расплавить верхнюю пластину во время сварки. В идеале сварной шов должен располагаться на 0,5 мм ниже верхнего угла верхней пластины. Чтобы это работало, дизайнер должен указать размер длины ноги, аналогичный толщине детали.

При изготовлении угловых швов могут возникнуть дополнительные проблемы. Потенциальный риск заключается в перекрытии носка сварного шва из-за большей сварочной ванны. Эти дефекты могут уменьшить сварной шов из-за большего угла схождения. Более высокий угол схождения создаст напряжение, которое намного быстрее ослабит сварной шов.

Более высокий угол схождения создаст напряжение, которое намного быстрее ослабит сварной шов.

Методы неразрушающего контроля не должны использоваться для угловых сварных соединений. Это может быть проблематично из-за трудностей контроля, в то время как ультразвуковой контроль требует немного времени. Кроме того, результаты этих тестов не так легко интерпретировать.

Методы неразрушающего контроля угловых сварных швов

При магнитном, пенетрантном и визуальном контроле возникают некоторые проблемы. А именно, эти методы тщательно исследуют поверхность и поэтому считаются поверхностными по своей природе. Их самым большим недостатком является то, что они не способны распознать внутреннюю структуру сварного шва, а также не могут найти какие-либо дефекты, скрытые под поверхностью.

Угловая сварка сама по себе сложна, но ее проверка тоже. Изготовленные угловые сварные швы в большинстве случаев имеют гораздо большее значение, чем первоначальные проектные размеры.

Особенно важно это в случаях, когда готовые изделия будут подвергаться постоянным нагрузкам.

Особенно важно это в случаях, когда готовые изделия будут подвергаться постоянным нагрузкам.

Процесс измерения с ним более сложный. С его помощью проверяются показатели углов разделки швов, высота сварного шва и смещение между соединяемыми элементами;

Процесс измерения с ним более сложный. С его помощью проверяются показатели углов разделки швов, высота сварного шва и смещение между соединяемыми элементами; Открытая плоскость сварного шва изгибается внутрь, как в случае с вогнутой линзой. Толщина горловины вогнутого углового шва меньше, чем у углового шва.

Открытая плоскость сварного шва изгибается внутрь, как в случае с вогнутой линзой. Толщина горловины вогнутого углового шва меньше, чем у углового шва.