её виды, производство, использование в Нижнем Новгороде

Что такое поковка стальная, какие способы производства и разновидности этого вида металлопроката существуют, а также сферах применения — об этом расскажет эта статья.

Поковка стальная

Поковка стальная представляет собой металлическую заготовку из прочной стали, которая в дальнейшем будет использована для производства прокатных изделий и элементов механизмов. Она различается по форме сечения и маркам стали.

От другого металлопроката (стальной круг, квадрат, шестигранник) поковка отличается размерами и формой, которые имеют форму, схожую по размерам и габаритам с будущим изделием. При этом могут применяться различные марки стали и методы обработки.

Регламентируют производство и технические параметры следующие нормативные документы:

- ГОСТ 8479–70 — регламентирует поковку, для изготовления которой используется конструкционная сталь,

- ГОСТ 7829–70 — регламентирует припуски и допуски на поковку углеродистую и легированную стальную, изготовленную методом ковки на молоте

- ГОСТ 7505–89 — для штампованной поковки,

- ГОСТ 25054–81 — металлоизделия, стойкие к коррозии.

Поковку выпускают из разных марок сталей: 10×14Г4Н4Т, ХН65 МВ, 14×17Н2, 20×13, 07×16Н4Б и прочие. Выбор сырья влияет на тип поковки и технические параметры металлоизделия.

Изготовление стальной поковки

Изготовление поковки осуществляется двумя методами — штамповка и ковка. Рассмотрим более детально особенности каждого из них.

ШтамповкаЭтот метод подразумевает воздействие на металл штампом, сырье прессуется и приобретает нужную форму. Полученные при этом заготовки называются штамповками.

Преимущества штамповки:

- Более точные размеры заготовки

- Изделие имеет гладкую и ровную поверхность

- Быстрота изготовления в любых объемах

- Низкие производственные затраты

Штамповка подразделяется на холодную и горячую

Горячая штамповка требует дополнительных энергозатрат на нагрев, но упрощает процесс формирования заготовки, применяется для изготовления объемных изделий. Холодная штамповка требует меньше времени и финансовых затрат на изготовление, но неприменима для объемных заготовок.

Холодная штамповка требует меньше времени и финансовых затрат на изготовление, но неприменима для объемных заготовок.

Ковка

Ковка — представляет собой постепенный процесс получения необходимой заготовки с помощью гидравлических прессов или ручными молотами. Изготовление более трудоемко и может занять много времени, уступает по точности изготовления, но детали обладают лучшей гибкостью.

Где используется поковка стальная

Спектр применения таких металлоизделий очень широка, от небольших мастерских до тяжелой промышленности. Основной отраслью потребления является металлургия, где поковка используется в качестве заготовок для дальнейшего использования. В нефтяной промышленности из стальной поковки изготавливают патрубки. В строительной отрасли из стальной поковки изготавливают различные элементы крепежа и декора. В машиностроении — для изготовления деталей и механизмов. Также стальную поковку используют в энергетической отрасли для изготовления турбин, роторов и прочих элементов. Можно встретить применение стальной поковки в кораблестроении и горнодобывающей отрасли, в сельском хозяйстве и прочих отраслях.

Можно встретить применение стальной поковки в кораблестроении и горнодобывающей отрасли, в сельском хозяйстве и прочих отраслях.

Виды поковки:

- Углеродные — изготавливаются из высокопрочных углеродистых сталей. Они обладают повышенной прочностью и износостойкостью и применяются для конструкций и механизмов, подверженных сильным нагрузкам.

- Нержавеющие — для их изготовления применяют нержавеющую сталь. Такие поковки идут на изготовление деталей, подверженных воздействию высокой влажности.

- Легированные — сырьем для их производства является легированная сталь, то есть обогащенная дополнительными элементами, придающими металлу особые качества.

- Инструментальные — изготавливаются из высококачественной инструментальной стали, имеющей свойства, необходимые для будущих инструментов, например фрезы для деревообрабатывающих и металлообрабатывающих станков.

Вы узнали некоторые нюансы, которые важно учесть при выборе поковки, а также особенности производства, разновидности, применяемые нормативы и ГОСТы, области использования стальной поковки.

как и для чего применяют

Октябрь 26, 2017 | Просмотры: 965 | #статья

- Блог

- Поковки для сельхозмашиностроения

Сельскохозяйственное машиностроение – это отрасль промышленности, обеспечивающая механизацию производственных процессов в сельском хозяйстве. Это направление довольно обширное и включает в себя производство техники для посева и сбора урожая, ухода за с/х культурами и т. д. Эту отрасль можно разделить на две основных составляющих – комбайностроение и тракторостроение.

Одним из приоритетных направлений деятельности компании ЮТМК является поставка деталей и оборудования для сельхозтехники. Мы предлагаем нашим партнерам широкий ассортимент металлопроката для машиностроения, соответствующего ГОСТ и международным стандартам. Особым спросом в данной сфере пользуются поковки – черновые заготовки, по своим габаритам максимально приближенные к уже готовой детали. Получение требуемых изделий из таких заготовок имеет ряд преимуществ, главное из которых – экономия материалов и энергозатрат за счет снижения стружечных отходов и упрощения процесса металлообработки.

Поковки различают по сечению (круглое, квадратное, многоугольное, прямоугольное или специфические профили) и по методу производства (штамповка либо молотовая (прессовая) ковка). Штамповка позволяет получить изделие с высокой точностью поверхности, благодаря чему снижаются расходы материала при дальнейшей обработке. Кованная поковка менее точная, однако с ее помощью можно получить изделия с лучшими механическими характеристиками.

В ассортименте нашей компании представлен огромный выбор кованого круга диаметром от 120 до 800 мм. Чаще всего именно этот профиль используется для дальнейшей обработки и изготовления нужных деталей. Среди них наибольшим спросом пользуются следующие:

- Распределительный вал (распредвал) – важнейшая запчасть двигателя внутреннего сгорания, обеспечивающая открытие/закрытие его клапанов.

- Коленчатый вал (коленвал) – деталь сложной формы, преобразующая в крутящий момент усилие двигателя.

- Шатун – элемент, основной задачей которого является передача возвратно поступательного движения на коленвал с дальнейшим преобразованием его в поступательное.

Одной из часто встречающихся неполадок сельхозтехники считается износ шатунных головок.

Одной из часто встречающихся неполадок сельхозтехники считается износ шатунных головок.

- Шестерни и кольца для них – основные элементы любой зубчатой передачи.

- Поворотный кулак – одна из важнейших деталей подвески трактора или комбайна.

- Вилки, стойки культиватора и другие запасные части для сельхозтехники.

Таким образом, поковки повсеместно используются для ремонта, замены вышедших из строя или изношенных деталей сельскохозяйственной техники. В качестве материалов для их производства применяются стали разных марок: углеродистые Ст20 и Ст45, конструкционные 40Х, 18ХГТ, 30ХГС и др.

Компания «ЮТМК» готова предоставить большой выбор поковок для сельхозмашиностроения. Также мы в состоянии выполнить практически любой ваш специфический заказ. Уточните сроки и стоимость у наших менеджеров!

Что такое ковка — определение, виды, преимущества и недостатки? — Complete Explanation

Ковка – это процесс, используемый для придания желаемой формы действием ковки или прессования. Материалы, которые используются в этом процессе, обычно имеют форму слитков, которые производятся компаниями-производителями для выполнения механических операций. Ковка — очень старый метод обработки металла, используемый для придания формы. В первые дни, когда передовые цифровые машины не использовались, операции ковки выполнялись вручную. В те дни материал сначала нагревали в угольной печи, а затем помещали его на наковальню после того, как на заготовке выполнялась операция ручного молотка, чтобы придать ей желаемую форму.

Материалы, которые используются в этом процессе, обычно имеют форму слитков, которые производятся компаниями-производителями для выполнения механических операций. Ковка — очень старый метод обработки металла, используемый для придания формы. В первые дни, когда передовые цифровые машины не использовались, операции ковки выполнялись вручную. В те дни материал сначала нагревали в угольной печи, а затем помещали его на наковальню после того, как на заготовке выполнялась операция ручного молотка, чтобы придать ей желаемую форму.

В настоящее время, когда машины станут более умными и смогут производить компоненты от маленькой гайки до ротора турбины.

Операция ковки осуществляется пластической деформацией материала между двумя штампами, которые пересекают форму формы на подаваемом материале. Существуют различные типы рамок штампов, которые будут использоваться для обеспечения оптимальной формы. При конструировании простых изделий применяется ковка в открытых штампах, но если есть необходимость в ковке сложной детали, применяется метод закрытых штампов. Эта матрица обычно требовала расплавленного металла в качестве исходного материала. При открытой штамповке получается простая операция ковки, выполняемая вручную или на машинах, и получается конфигурация формы.

Эта матрица обычно требовала расплавленного металла в качестве исходного материала. При открытой штамповке получается простая операция ковки, выполняемая вручную или на машинах, и получается конфигурация формы.

При работе с закрытой матрицей, при сжатии матрицы той же формы, которая была напечатана Digg на штампе на изделии, лишний материал выходит из штампа, который удаляется по пути периферии и обрезается последним.

Известны два основных типа штамповки в закрытых штампах:

- Штамповка

- Штамповка

При штамповке материал продавливается между штампами очень медленно с использованием механического пресса или гидравлического пресса. Из-за его медленной работы конечный продукт имеет большую точность размеров и малую площадь поверхности.

При ковке методом штамповки один материал помещается в штамп, и действие молота продолжается на наковальне штампа до тех пор, пока он не примет желаемую форму. Гаечные ключи, поршень и коленчатый вал являются типичными примерами автомобильных деталей, изготовленных методом ковки.

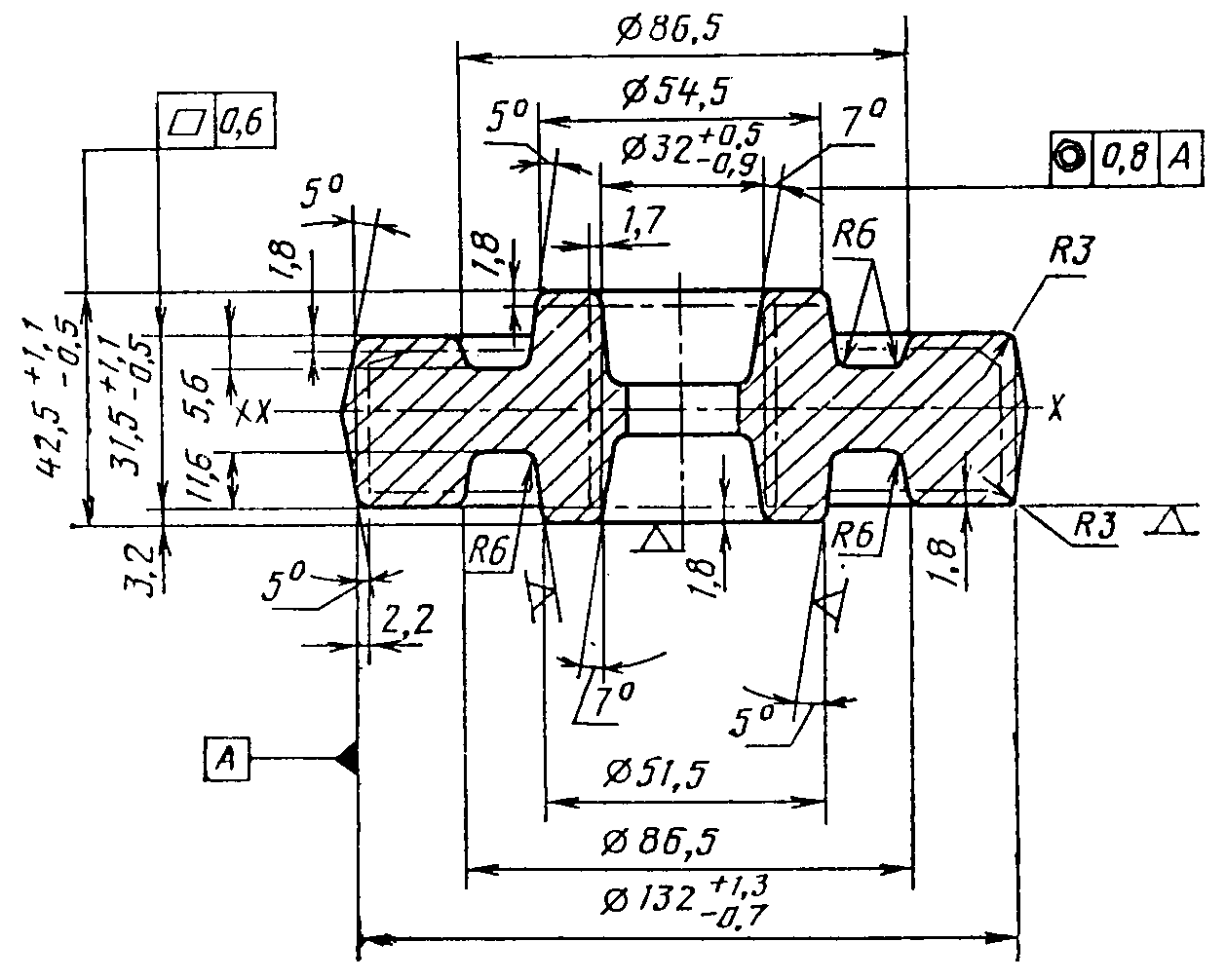

Пример изображения

Эксплуатационные преимущества- Ковка позволяет изготавливать огромный ассортимент деталей.

- Не требует какой-либо вторичной операции, т.е. конечный продукт выходит из матрицы за один процесс.

- Ковка обеспечивает очень низкую стоимость производства, если первоначальная стоимость штампов не очень высока.

- Типовой дизайн можно получить быстро.

- Кузнечные изделия очень прочны и надежны по сравнению с другими производствами

- Благодаря точности размеров не требует механообработки и чистовой обработки, что снижает себестоимость изделия.

- Достигнута высокая скорость производства.

- Ограничения размера изделия по пресс-молотку.

- Штамповка создает опасные условия производства.

- Первоначальная стоимость установки штампов намного выше.

- Во время эксплуатации возникают высокие остаточные напряжения.

- Из-за большей вероятности поломки хрупкий материал нельзя подделывать.

- В процессе ковки можно добиться четкой ориентации зерен.

- Эта операция удлиняет зернистую структуру в направлении деформации.

- Волокнистая микроструктура, полученная при течении металла, обеспечивает лучшие механические свойства продукта.

- За счет рекристаллизации заготовки улучшаются механические свойства.

В процессе ковки физическое поведение объекта полностью меняется. Изменение формы материала начинается с границы зерна. Это показывает, что перераспределение зерна в рабочем направлении. С другой стороны, в технике литья зерна имеют эпитаксиальную дендритную или епископальную ориентацию.

Читайте также:

- Что такое чугун? Полное объяснение

- Что такое испытание на твердость по Бринеллю?

- Ковка и литье

Раньше машин не было. Максимум операции выполнялись вручную, что отнимало много времени. Но дни шли, новые изобретения рождали новые машины. За исключением ручного процесса, процесс ковки был классифицирован по имени

Максимум операции выполнялись вручную, что отнимало много времени. Но дни шли, новые изобретения рождали новые машины. За исключением ручного процесса, процесс ковки был классифицирован по имени

- Используемое оборудование-

Изучение мира аддитивного человека…

Пожалуйста, включите JavaScript Поковка

- По технологии –

- Ковка в открытых штампах

- Ковка в закрытых штампах

При ковке методом штамповки материал помещается в штамп, после чего непрерывно воздействуют утяжеленным молотком до тех пор, пока он не приобретет желаемую форму, как нам требовалось.

Ковка на прессе- Эта операция выполняется медленнее, чем штамповка. При этом не возникает ударная нагрузка, в результате чего получаются более точные размеры и более качественно обработанная поверхность изделия. Отставание только в том, что оно производит больше остаточных напряжений в процессе эксплуатации.

Отставание только в том, что оно производит больше остаточных напряжений в процессе эксплуатации.

При открытой штамповке допускается течение расплавленного металла. Это горячая механическая ковка между плоскими или фигурными штампами.

Запас материала помещается на наковальню, затем на нее набрасывается кузнечный молот. Из-за ударной нагрузки имеющийся запас материала изнашивается по форме, имеющейся на штампе. Далее этот запас материала охлаждается и выходит в виде готовой продукции.

Поковка в закрытых штампах-Из названия ясно, что он содержит установку в закрытых штампах. Горячая заготовка заполняется внутри полости штампа, после чего штамп объединяется, чтобы заключить конструкцию. Дополнительный материал выходит через его периферийные пространства. При остывании конечного объекта могут быть небольшие неровности, которые можно устранить трамбовкой.

Изображения штампов

Процесс чеканки Это тип процесса штамповки в закрытых штампах, при котором к заготовке прикладывается усилие давления на часть или всю поверхность. При этом заготовка располагается параллельно разделительной линии поковки. Здесь заготовка подвергается высокому напряжению, вызывающему пластическую деформацию по отношению к матрице. Этот процесс приводит к очень жестким допускам, сглаженной поверхности и устранению сквозняков.

При этом заготовка располагается параллельно разделительной линии поковки. Здесь заготовка подвергается высокому напряжению, вызывающему пластическую деформацию по отношению к матрице. Этот процесс приводит к очень жестким допускам, сглаженной поверхности и устранению сквозняков.

Промышленное применение-

- Чеканка монет и медалей

- Ювелирный рынок

- Редкие электрические детали

- Изготовление значков и пуговиц

- Такие детали, которые нужны больше полированная поверхность.

Процесс зубца используется для изменения внутренней структуры слитка. Слитки представляют собой тип металла, сформированный в прямоугольной или квадратной форме в процессе формования для выполнения других механических операций.

Зубчатая передача использует технику обращения с горячим металлом. Металл нагревается до ковкости, но плавиться не должен. Этот процесс позволяет использовать отдельные открытые и закрытые головки.

Процесс зубцовки можно настроить в одно действие с помощью момента и вращения заготовки. Должна быть предусмотрена система охлаждения в виде продувки для охлаждения заготовки и отдыха в нижней матрице.

Читайте также:

- Что такое дефекты литья – виды, причины и способы устранения?

- 37 неизвестных вам молотков?

- Что такое процесс отжига и зачем он проводится?

Нет сомнений в том, что ковка является одним из лучших производственных процессов, обеспечивающих хорошую механическую прочность, используемых в промышленности.

У каждого процесса есть достоинства и недостатки. Дефектов можно избежать, соблюдая их параметры. Крупные дефекты видны из-за неровностей поверхности штампа, поэтому необходимо правильно спроектировать штамп. Таким образом, во время ковки предприятия и мастерские должны принимать необходимые меры, чтобы знать, чтобы избежать такого рода дефектов

Незаполненный участок

Обычно этот вид дефекта наблюдается при использовании расплавленного металла в штамповке в закрытых штампах.

Расплавленный металл заливается в матрицу, но из-за плохой конструкции матрицы плохо слышно и не происходит определенного распределения материала. Некоторые незаполненные точки остаются, что в дальнейшем проявляется как дефект.

Холодные замки

Этот дефект возникает на углах изделия в виде мелких трещин. Это также происходит из-за неправильной конструкции штампа. Для предотвращения этого дефекта необходимо увеличить радиус галтели.

Чешуйчатые ямки

Если сразу после операции не проводится надлежащая отделка, неровности становятся очень твердыми, и для их устранения требуется гораздо больше усилий. Поэтому, чтобы избежать этого дефекта, операцию по очистке необходимо проводить быстро, непосредственно во время операции ковки.

Хлопья

Хлопья возникают из-за неопределенного устройства охлаждения. Это приводит к внутреннему растрескиванию заготовки. При очень быстром охлаждении продукта происходит резкое падение температуры и частицы продукта сжимаются за счет сжатия зерен, возникают трещины. Эта трещина напрямую влияет на механические свойства продукта. Правильное охлаждение может снизить вероятность возникновения этого дефекта.

Эта трещина напрямую влияет на механические свойства продукта. Правильное охлаждение может снизить вероятность возникновения этого дефекта.

Когда металл не имеет надлежащей скорости течения во время литья, происходит неправильное охлаждение, и зерно продукта становится неспособным поддерживать однородную скорость роста. При правильной конструкции матрицы можно поддерживать рост зерна.

В этой статье вы узнали о том, что такое ковка, ее определение, виды, преимущества и недостатки с наиболее распространенными дефектами. Если вам понравилась эта информация, не забудьте поставить лайк и поделиться ею.

МАШИНОСТРОЕНИЕ: КОВКА | Галерея инженеров

Ковка — древнейший процесс формообразования, применяемый для изготовления небольших изделий, для которых точность размеров не так важна. Детали формуются путем нагревания их в открытом огне или очаге кузнецом и придания им формы путем приложения сжимающих усилий с помощью молотков. Таким образом, ковка определяется как пластическая деформация металлов при повышенных температурах до заданного размера или формы с использованием сжимающих усилий, прилагаемых с помощью некоторых средств ручных молотков, маломощных молотков, штампов, прессов или осадочных машин. Он состоит в основном из изменения или изменения формы и сечения металла путем ковки при температуре около 980°C, при которой металл полностью пластичен и может легко деформироваться или формироваться под давлением. Цех, в котором выполняются различные операции ковки, известен как кузница или кузница. Такой металл, как сталь, можно формовать в холодном состоянии, но применение тепла снижает предел текучести и облегчает остаточную деформацию. Операция ковки может выполняться вручную или с помощью машинного молота. Процессы ковки можно разделить на горячую ковку и холодную ковку, и каждый из них обладает своими специфическими характеристиками, достоинствами, недостатками и областями применения.

Он состоит в основном из изменения или изменения формы и сечения металла путем ковки при температуре около 980°C, при которой металл полностью пластичен и может легко деформироваться или формироваться под давлением. Цех, в котором выполняются различные операции ковки, известен как кузница или кузница. Такой металл, как сталь, можно формовать в холодном состоянии, но применение тепла снижает предел текучести и облегчает остаточную деформацию. Операция ковки может выполняться вручную или с помощью машинного молота. Процессы ковки можно разделить на горячую ковку и холодную ковку, и каждый из них обладает своими специфическими характеристиками, достоинствами, недостатками и областями применения.

Процесс ручной ковки, также известный как кузнечное дело, обычно используется для изготовления мелких изделий с использованием молотков на работах с подогревом. Это управляемый вручную процесс, хотя иногда также можно использовать некоторые механизмы, такие как механические молоты.

Кузнечное дело, таким образом, представляет собой процесс, при котором металл может нагреваться и формироваться в соответствии с его требованиями с помощью кузнечных инструментов либо вручную, либо с помощью молота. В кузнице

В кузнице

мелкие детали формуют, нагревая их на открытом огне или в очаге. Формование выполняется под ручным контролем с использованием ручных инструментов. Эта работа выполняется в кузнице. При кузнечной ковке или ручной ковке используются штампы с открытым торцом, а удары молотком по нагретому металлу выполняются вручную, чтобы получить желаемую форму на основе суждения.

Машинная ковка предполагает использование ковочных штампов и обычно используется для массового производства точных изделий. При штамповке используются закрытые штампы, и в штампах происходит сильное течение металла из-за повторяющихся ударов или ударов, что заставляет пластичный металл соответствовать форме штампов. Окончательная форма изделия из сырья достигается в несколько этапов. Есть некоторые преимущества, недостатки и области применения операций ковки, которые приведены ниже.

Преимущества ковки

Ниже приведены некоторые общие преимущества ковки.

1. Кованые детали обладают высокой пластичностью и обеспечивают большую устойчивость к ударным и усталостным нагрузкам.

2. Ковка улучшает структуру металла.

3. Обеспечивает значительную экономию времени, труда и материалов по сравнению с изготовлением аналогичного изделия путем вырезания из цельного листа с последующим формованием.

4. Ковка искажает ранее созданное однонаправленное волокно, созданное прокаткой, и повышает прочность за счет задания направления волокон.

5. Из-за интенсивной работы дефекты обнаруживаются редко, поэтому имеют хорошую надежность.

6. Приемлемая степень точности может быть достигнута при операции ковки.

7. Кованые детали легко свариваются.

Недостатки ковки

Несколько недостатков ковки приведены ниже.

1. Быстрое окисление при ковке поверхности металла при высокой температуре приводит к образованию окалины , которая изнашивает штампы.

2. Жесткие допуски при операциях ковки трудно выдержать.

3. Ковка ограничена простыми формами и имеет ограничения для деталей с поднутрениями и т. д.

4. Некоторые материалы плохо поддаются ковке.

5. Первоначальная стоимость штампов и стоимость их обслуживания высоки.

6. Металлы трескаются или деформируются, если работают при температуре ниже указанного предела.

7. Стоимость обслуживания ковочных штампов также очень высока.

Применение ковки

Почти все металлы и сплавы могут быть кованы. Низко- и среднеуглеродистые стали легко и без труда поддаются горячей ковке, но высокоуглеродистые и легированные стали труднее поддаются ковке и требуют большего ухода. Ковка обычно выполняется из углеродистой легированной стали, кованого железа, сплавов на основе меди, алюминиевых и магниевых сплавов. Нержавеющая сталь, суперсплавы на основе никеля и титан выкованы специально для использования в аэрокосмической отрасли.

Изготовление коленчатого вала из легированной стали является хорошим примером изготовления ковкой. Процессы ковки являются одними из наиболее важных производственных технологий, широко используемых в производстве небольших инструментов, железнодорожного оборудования, автомобилей и грузовиков, а также компонентов авиационной промышленности.

Одной из часто встречающихся неполадок сельхозтехники считается износ шатунных головок.

Одной из часто встречающихся неполадок сельхозтехники считается износ шатунных головок.