|

О заводе О заводе

|

Продукция Продукция

|

цены цены

|

Поставки оборудования и запчастей. Обслуживание и ремонт

Обслуживание и ремонт

Центробежные сепараторы

Историческая справка

В немецком коммерческом издании Milch-Zeitung от 18 апреля 1877 г. было дано описание только что изобретенного приспособления, предназначенного для отделения сливок от молока. Оно представляло собой «барабан, благодаря вращению которого в течение некоторого времени на поверхности молока образовывается слой сливок, который можно снимать обычным способом».

Прочитав эту статью, молодой шведский инженер Густав де Лаваль заявил:

«Я докажу, что центробежная сила действует в Швеции не хуже, чем в Германии». 15 января 1878 г. в ежедневной газете Stockoims Dagblad появилось сообщение: «Со вчерашнего дня началась демонстрация центробежной машины для снятия сливок. Этот показ будет продолжаться ежедневно с 11 до 12 ч. утра на ул. Регерингсгатан, в доме №41 на первом этаже. Эта машина соединена с барабаном, который приводится в движение с помощью ременного блока.

Рис.1 Густав де Лаваль, изобретатель первого центробежного сепаратора непрерывного действия.

Будучи легче молока, сливки вытесняются центробежной силой на его поверхность, откуда по желобку стекают в отдельный сосуд. Молоко, оказавшееся под сливками, направляется на периферию барабана, откуда по другому желобу течет в другой сосуд».

С 1890 г. разработанные Густавом де Лавалем сепараторы стали оснащаться специально сконструированными коническими тарелками, патент на которые был выдан в 1888 г. немцу Фрехерру фон Бехтольшайму (Freiherr von Bechtolsheim) и куплен в 1889 г. шведской фирмой АВ Separator, одним из акционеров которой был Густав де Лаваль.

Сегодня большинство моделей подобных машин оборудованы пакетами конических тарелок.

Рис.2 Один из самых первых сепараторов, Альфа А 1, выпускавшийся с 1882 г.

Осаждение под действием силы тяжести

В историческом масштабе центробежный сепаратор — изобретение недавнее. Немногим более ста лет назад единственным способом отделения одного вещества от другого было использование естественного процесса осаждения под воздействием силы тяжести. Осаждение — непрерывный процесс. Частички глины во взбаламученной луже постепенно оседают, и вода становится прозрачной. То же самое происходит с тучами песка, перемешанными с водой в волнах прибоя или поднятыми ногами купальщиков. Нефть, вытекшая в море, легче воды, и поэтому она постепенно поднимается и формирует пятна на поверхности воды.

Осаждение — непрерывный процесс. Частички глины во взбаламученной луже постепенно оседают, и вода становится прозрачной. То же самое происходит с тучами песка, перемешанными с водой в волнах прибоя или поднятыми ногами купальщиков. Нефть, вытекшая в море, легче воды, и поэтому она постепенно поднимается и формирует пятна на поверхности воды.

Осаждение под воздействием силы тяжести также изначально использовалось в молочном производстве для отделения сливок от молока. Парное молоко оставлялось в сосуде. Через некоторое время жировые шарики агрегировались и всплывали на поверхности, где образовывали слой сливок. Последний затем снимался вручную.

Требования к осаждению

Жидкость должна представлять собой дисперсию, то есть смесь из двух или более фракций, одна из которых сплошная. Сплошная фаза молока может фигурировать как плазма молока или обезжиренное молоко. Жир содержится в плазме молока в форме круглых шариков различного диаметра — до 15 микрон. В молоке также содержится третья фракция, состоящая из разрозненных твердых частичек, в том числе клеток вымени, измельченной соломы, шерсти и т.д.

В молоке также содержится третья фракция, состоящая из разрозненных твердых частичек, в том числе клеток вымени, измельченной соломы, шерсти и т.д.

Фракции, которые нужно отделить, не должны растворяться друг в друге. Растворенные вещества не могут быть разделены методом осаждения.

Растворенная лактоза не может быть отделена центрифугированием. Тем не менее она может кристаллизоваться. А кристаллы лактозы можно разделить с помощью осаждения.

Фракции, которые нужно разделить, должны также иметь различную плотность. Фракции молока удовлетворяют этому требованию: у твердых примесей плотность больше, чем у обезжиренного молока, а у жировых шариков — меньше.

Как происходит осаждение?

Мы знаем, что камень, брошенный в воду, утонет, а пробка всплывет на ее поверхность, потому что камень «тяжелее», а пробка «легче» воды.

Вероятно, у некоторых вызовет затруднение вопрос о том, что случится с камнем или куском железа, если вместо воды их опустить в сосуд с ртутью. Опыт достаточно простой. Ртуть — жидкий металл, имеющий высокую плотность, поэтому и железо, и камень останутся на ее поверхности.

Опыт достаточно простой. Ртуть — жидкий металл, имеющий высокую плотность, поэтому и железо, и камень останутся на ее поверхности.

Рис.3 Подмешиваемый в воду песок тонет, а нефть всплывает.

Плотность

Каждое вещество обладает характеристикой, называемой плотностью. Плотность является мерой тяжести вещества и может быть выражена в кг/м3. Если мы положим на весы один кубический метр железа, то они покажут 7860 кг (плотность железа 7860 кг). Плотность воды при комнатной температуре составляет 1000 кг/м3, а камня (гранита), пробки и ртути при комнатной температуре — 2700, 180 и 13 550 кг/м3 соответственно.

Когда в воду опускают какой-либо предмет, утонет он или останется на ее поверхности, зависит от того, какова его плотность по сравнению с плотностью воды. Если плотность предмета выше плотности воды, он утонет, в противном случае предмет останется на поверхности воды.

Плотность обычно обозначается греческой буквой ρ. При плотности какой-либо частицы, равной ρ p и плотности жидкости, равной ρ 1 разницу в их плотности можно обозначить как (ρ t — ρ 1). Например, разница плотностей камня и воды составляет (2700 — 1000) = 1700 кг/см3, что является положительным числом, т.к. плотность камня больше плотности воды. Поэтому, если мы опустим в воду камень, он утонет.

При плотности какой-либо частицы, равной ρ p и плотности жидкости, равной ρ 1 разницу в их плотности можно обозначить как (ρ t — ρ 1). Например, разница плотностей камня и воды составляет (2700 — 1000) = 1700 кг/см3, что является положительным числом, т.к. плотность камня больше плотности воды. Поэтому, если мы опустим в воду камень, он утонет.

Что касается пробки, то здесь разность получается с отрицательным результатом, т.к. плотность пробки ниже плотности воды. Следовательно, брошенная в воду пробка не утонет, а останется на ее поверхности. Пробка будет двигаться в направлении, противоположном силе притяжения.

Рис.4 Пробка легче воды, поэтому она не тонет. Камень тонет, потому что он тяжелее.

Рис.5 И железо, и камень, и пробка имеют меньшую плотность, чем ртуть, поэтому они в ней не тонут.

Скорость осаждения и всплытия

Твердая частичка или жидкая капелька, движущаяся под действием силы тяжести сквозь вязкую жидкость, в конечном счете приобретает постоянную скорость. Она называется скоростью осаждения. Если плотность частицы ниже, чем плотность жидкости, она будет двигаться вверх со скоростью всплытия.

Она называется скоростью осаждения. Если плотность частицы ниже, чем плотность жидкости, она будет двигаться вверх со скоростью всплытия.

Эти скорости обозначаются буквами Vg (g — сила тяжести). Величина скорости

осаждения/всплытия определяется следующими физическими параметрами:

• Диаметром частицы d. м

• Плотностью частицы ρ p, кг/м3

• Плотностью непрерывной фазы, ρ 1, кг/м3

• Вязкостью непрерывной фазы η, кг/м,с

• Ускорением силы тяжести g = 9,81 м/с2.

Если известны значения всех вышеперечисленных параметров, то можно рассчитать скорость осаждения/всплытия частицы или капли при помощи следующей формулы, выведенной из закона Стокса:

Эта формула (уравнение 1) показывает, что скорость осаждения/всплытия частицы или капли:

• Возрастает пропорционально квадрату диаметра частицы; это означает, что частица диаметром

2 см будет опускаться или всплывать в четыре раза быстрее (22 = 4), чем частица диаметром 1 см

• Возрастает с увеличением разницы плотностей между фазами

• Возрастает с уменьшением вязкости непрерывной фазы.

Скорость всплытия жирового шарика

Жировые шарики в молоке, помещенном в сосуд, поднимаются к поверхности молока. Скорость их всплытия может быть рассчитана с помощью вышеприведенной формулы. Используемые в решении нижеследующего уравнения средние показатели справедливы при температуре окружающего воздуха около 35°С:

Как видим из полученного результата, жировые шарики поднимаются очень медленно. Комочек диаметром в три микрона движется вверх со скоростью 0,6 мм/ч. Скорость всплытия шарика вдвое большего диаметра составит 22 х 0.6 = 2,4 мм/ч. На практике шарики жира образуют крупные скопления и их всплытие происходит гораздо быстрее.

На рис. 6 схематически показано, как жировые шарики различного диаметра движутся под воздействием силы тяжести через молочную сыворотку. В момент времени 0 жировые шарики находятся на дне сосуда. По истечении t минут произошло некоторое осаждение, а через 3 t минут самый крупный жировой комочек достиг поверхности. К этому моменту жировой шарик средних размеров поднялся

К этому моменту жировой шарик средних размеров поднялся

до средней отметки на полпути к поверхности, а самый маленький преодолел только четверть пути.

Жировой шарик средних размеров достигнет поверхности через 6 t минут, а самый маленький — через 12 t минут.

Периодическое сепарирование под действием силы тяжести

В сосуде А, показанном на рис.7, содержится жидкость, в которой во взвешенном состоянии находятся твердые частицы одинаковых размеров и более плотные, чем жидкость. Для того чтобы находящиеся на поверхности жидкости частицы опустились на дно, должно пройти довольно много времени. Расстояние, которое они должны преодолеть в этом случае, составляет h1 м.

Рис.6 Скорости всплытия жировых шариков различных диаметров.

Рис.8 В этом сосуде происходит непрерывное отделение твердых фракций от жидкости.

Время осаждения может быть сокращено при условии сокращения этой дистанции. Высоту сосуда (В) уменьшили, а площадь увеличили с тем, чтобы объем остался неизменным..jpg) Дистанция осаждения (h2) уменьшилась до 1/5 от первого варианта (h), и время, требуемое для полного разделения фракций,

Дистанция осаждения (h2) уменьшилась до 1/5 от первого варианта (h), и время, требуемое для полного разделения фракций,

также сократилось до 1/5. Но следует помнить, что чем больше сокращается дистанция и время осаждения, тем больше становится площадь сосуда, в котором происходит осаждение.

Непрерывное сепарирование под действием силы тяжести

Простейший сосуд, в котором может осуществляться непрерывное отделение частичек разного диаметра от жидкости, показан на рис.8. Жидкость, содержащая частички в виде шлама, поступает в сосуд с одного его конца и движется в направлении выхода на другом конце под определенным напором.

При движении частички оседают с различной скоростью в зависимости от их диаметров.

Экраны увеличивают производительность

Пропускная способность разделительного сосуда повышена при увеличении его площади, но при этом сосуд станет слишком громоздким и неудобным в работе. Вместо этого можно увеличить зону под осаждения, установив в сосуде горизонтальные экраны (см. рис. 6.2.9).

рис. 6.2.9).

Теперь имеется ряд «разделительных каналов», в которых осаждение частиц может происходить с той же скоростью, что и в сосуде, показанном на рис.8. Общая пропускная способность сосуда умножается на число таких каналов. Общая площадь (то есть суммарная площадь всех экранов) для осаждения, помноженная на число осадительных каналов, определяет максимальную пропускную способность сосуда при сохранении качества очистки, то есть при недопущении ухода частиц ограниченного или более крупного размера вместе с очищенной жидкостью.

Рис.9 Горизонтальные экраны, которыми оснащен разделительный сосуд, значительно увеличивают площадь, на которой происходит осаждение.

При непрерывном отделении взвеси от жидкости в сосуде с горизонтальными экранами осадительные каналы будут постоянно забиваться собирающимися в них частицами. В конце концов процесс остановится.

В сосуде с наклонными экранами, показанном на рис.10, частицы, оседающие на экранах, соскальзывают под действием силы тяжести с экранов и скапливаются на дне сосуда.

Почему частицы, оседающие на экранах, не захватываются жидкостью, текущей вверх между экранами? Объяснение дано на рис.11, на котором показан разрез части осадительного канала. Когда жидкость течет между экранами, ее пограничный слой, ближайший к экранам, тормозится трением, и поэтому скорость его падает до нуля.

Стационарный пограничный слой оказывает тормозящее воздействие на соседний слой, и так далее в направлении к центру канала, где скорость максимальная.

Получается профиль скоростей, как показано на рисунке. — ламинарный поток в канале. Частицы, осевшие в стационарной пограничной зоне, таким образом, находятся под воздействием только силы тяжести.

Поверхность для осаждения, используемая при прохождении через сосуд с наклонными вставками максимального потока, должна быть предварительно рассчитана. Для полного использования пропускной способности разделительного сосуда необходимо предоставить оседающим частицам как можно большую поверхность. Расстояние, в пределах которого происходит осаждение, не оказывает непосредственного влияния на пропускную способность сосуда, но какую-то минимальную ширину канала необходимо выдерживать, чтобы не допустить забивания каналов оседающими частицами.

Рис.10 В осадительном сосуде с наклонными экранами поток рассекается на слои, а частички соскальзывают вниз.

Рис.11 Скорости частиц в разных точках разделительного канала. Длина стрелки

соответствует скорости частицы.

Непрерывное разделение одной твердой и двух жидких фаз

Для разделения двух смешанных жидкостей под действием силы тяжести и одновременно для отделения от этой смеси перемешанных с ней твердых частичек можно использовать устройство, подобное изображенному

на рис.12

Смесь поступает сверху вниз через входное отверстие В. Затем она движется в горизонтальном направлении на уровне В. На этом уровне твердые частицы, имеющие большую плотность, чем обе жидкости, оседают на дно сосуда.

Та из двух жидких фаз, чья плотность меньше, поднимается к поверхности и переливается через верхнее выходное отверстие В1. Более

плотная жидкая фаза стекает вниз, проходит под экраном В2 и выливается наружу через нижнее отверстие. Экран В2 предотвращает течение жидкости с меньшей плотностью в неверном направлении.

Экран В2 предотвращает течение жидкости с меньшей плотностью в неверном направлении.

Разделение под действием центробежной силы

Скорость осаждения

Если сосуд наполнили жидкостью и начали вращать, как показано на рис.13, возникает поле центробежной силы. Оно создает центробежное ускорение а.

В отличие от силы тяжести g в стационарном сосуде, центробежное ускорение не есть постоянная величина. С увеличением расстояния от оси вращения (радиус r) и скорости вращения, обозначенной как угловая скорость w, центробежное ускорение возрастает (см. рис.14).

Рис.12 Сосуд, предназначенный для непрерывного разделения двух жидких фаз и одновременного осаждения твердых фракций.

В Входное отверстие.

В1 Выходное отверстие для

жидкости, имеющей меньшую плотность.

В2 Экран, предотвращающий течение жидкости с меньшей плотностью через выходное отверстие для жидкости с большей плотностью.

Рис.13 Во вращающемся сосуде возникает центробежная сила.

Рис.14 Простой сепаратор.

Ускорение можно рассчитать с помощью нижеследующей формулы 2.

Следующую формулу 3 получаем, если центробежное ускорение а, выраженное как rw2, подставить вместо ускорения силы тяжести g в ранее приведенной формуле 1, выведенной из закона Стокса.

Уравнением 3 можно воспользоваться для расчета скорости осаждения, v, каждой частицы, находящейся в центрифуге.

Скорость всплытия жирового шарика

Ранее примененное уравнение 1 показало, что скорость всплытия одного жирового шарика диаметром 3 мкм под воздействием силы тяжести равняется 0,6 мм/ч или 0,166 х 10-6 м/сек.

Теперь можно прибегнуть к уравнению 3, чтобы вычислить скорость всплытия жирового шарика того же диаметра, находящегося на радиальном удалении 0,2 м, при вращении центрифуги со скоростью n = 5400 об/мин.

Угловая скорость рассчитывается следующим образом:

Если 2 π = 1 обороту и n — обороты в минуту,

при скорости вращения (n) = 5400 об/мин угловая скорость (w) составит 564,49 рад/сек. Скорость осаждения (v) в таком случае будет:

Скорость осаждения (v) в таком случае будет:

то есть 1,08 мм/сек или 3896 мм/ч.

Разделив скорость осаждения в зоне действия центробежной силы на скорость осаждения под воздействием силы тяжести, получаем представление об эффективности сепарации в центрифуге по сравнению с осаждением под действием силы тяжести. Скорость осаждения в центрифуге в 6500 раз выше (3896,0/0,6 = 6500).

Рис.15 Если повернуть на 90 градусов и начать вращать снабженный перегородками (экранами) сосуд, то мы получим барабан центрифуги для непрерывного отделения

твердых частиц от жидкости.

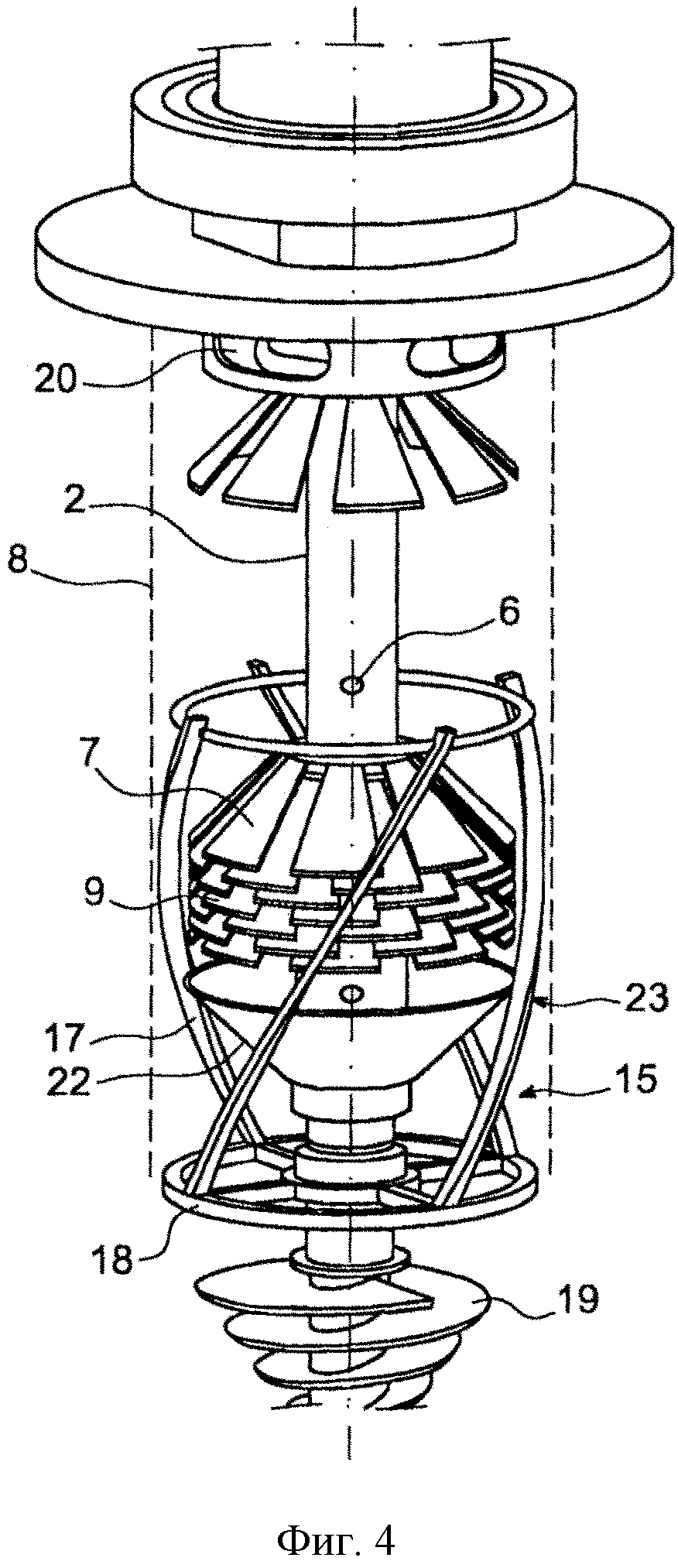

Непрерывное центробежное отделение твердых частиц (кларификация, или очистка)

На рис.15 показана центрифуга для непрерывного отделения твердой фракции от жидкой. Эта операция называется кларификацией (осветлением или очисткой). Представим себе, что сосуд для осаждения, изображенный на рис.10, повернули на 90 градусов и загустили, как волчок вокруг оси вращения. То, что мы увидим при этом, будет выглядеть как центробежный сепаратор в разрезе.

То, что мы увидим при этом, будет выглядеть как центробежный сепаратор в разрезе.

Разделительные каналы

На рис.15 также видно, что у барабана центрифуги имеются вставки в виде конических тарелок. Это увеличивает площадь для осаждения.

Тарелки опираются друг на друга и создают конструкцию, известную под названием «пакет тарелок». К тарелкам приварены радиальные полосы, которые создают между ними необходимые зазоры. Так формируются каналы. Их ширина определяется толщиной радиальных полос.

+

Рис.16 Упрощенная схема разделительного канала и движения твердой частицы в жидкости во время разделения.

На рис.16 показано, как жидкость поступает в канал по наружному краю (радиус r1), стекает по внутреннему краю (радиус r2) и движется к выходу. Во время

движения по каналу частички стремятся наружу, оседая в направлении тарелки, которая играет роль внешней границы канала.

Скорость движения жидкости w не одинакова в каждой точке канала.

Она изменяется от почти нулевой в непосредственной близости к тарелкам до максимальной в центре канала. Центробежная сила действует на все частички, выталкивая их на периферию сепаратора со скоростью осаждения v. В результате частичка движется одновременно и со скоростью всего потока w, и со скоростью осаждения v в радиальном направлении — на периферию.

Результирующая скорость vp является суммой двух этих движений. Частичка движется в направлении, указанном вектором vp. (Для упрощения схемы предполагается, что частичка движется по прямой, как показано на иллюстрации пунктирной линией.)

Для того чтобы отделиться от жидкости, частичка должна осесть на верхнем экране до прихода к точке ВI, то есть на радиусе, равном или большем, чем r2После того как частичка осела, ее уже не может унести с собой поток жидкости, поскольку его скорость у поверхности тарелки очень мала. Поэтому она выскальзывает наружу по нижней поверхности диска под воздействием центробежной силы, попадает на внешний край у точки В и оседает на стенке барабана центрифуги.

Рис.17 Частицы более

крупные, чем микрочастица, будут отделены, если они находятся

в выделенной зоне.

Микрочастица

Микрочастица — это частица такого размера, что если она начнет двигаться от наиболее неблагоприятного места, а именно от точки А (см. рис.17), то она только дойдет до верхней тарелки в точке ВI. Все более крупные частички будут уже отделены.

На рисунке видно, что и некоторые более мелкие, чем предельная, частички тоже будут отделены, если они попадут в канал в точке С, где-то между А и В.

Чем мельче частичка, тем ближе С должно быть к В. чтобы произошло отделение.

Непрерывное центробежное сепарирование молока

Рис.18 В барабане центробежного очистителя молоко попадает на периферию тарелочного пакета, откуда по каналам устремляется внутрь.

Кларификация (очистка)

В центробежном очистителе молоко попадает в разделительные каналы со стороны внешнего края тарелочного пакета, течет внутрь по каналам в радиальном направлении в сторону оси вращения и вытекает наружу через выпускное отверстие в верхней части, как показано на рис. 18. В процессе движения потока через тарелочный пакет твердые примеси отделяются и направляются в обратную сторону вдоль нижних поверхностей тарелок — на периферию барабана очистителя. Там они скапливаются в отстойнике. По мере прохождения молока по всей радиальной ширине тарелок от него отделяются и очень мелкие частицы. Наиболее типичным различием между центробежным очистителем и сепаратором является конструкция пакета тарелок: у очистителя отсутствуют распределительные отверстия и имеется всего одно выходное отверстие, в то время как у сепаратора их два.

18. В процессе движения потока через тарелочный пакет твердые примеси отделяются и направляются в обратную сторону вдоль нижних поверхностей тарелок — на периферию барабана очистителя. Там они скапливаются в отстойнике. По мере прохождения молока по всей радиальной ширине тарелок от него отделяются и очень мелкие частицы. Наиболее типичным различием между центробежным очистителем и сепаратором является конструкция пакета тарелок: у очистителя отсутствуют распределительные отверстия и имеется всего одно выходное отверстие, в то время как у сепаратора их два.

Сепарирование

Пакет тарелок центробежного сепаратора снабжен вертикально совмещенными распределительными отверстиями. На рис.19 схематично показано, как жировые шарики отделяются от молока в дисковом пакете центробежного сепаратора. Более подробно этот процесс проиллюстрирован на рис.20.

Рис.19 В барабане

центробежного сепаратора молоко через распределительные

отверстия попадает в пакет тарелок.

Молоко подается через вертикально совмещенные распределительные отверстия в тарелках на определенном расстоянии от края пакета тарелок.

Под воздействием центробежных сил в межтарелочном пространстве траектория движения механических примесей и жировых шариков изменяется в зависимости от соотношения плотности данных фракций и плазмы молока.

Как и в кларификаторе, более плотные твердые примеси будут быстро выноситься в направлении периферии сепаратора и собираться в отстойнике.

Рис.20 Вид части тарелочного пакета в разрезе. Здесь показано, как молоко поступает через распределительные отверстия и как от него отделяются жировые шарики.

Осаждению твердой фракции также способствует то обстоятельство, что в этом случае обезжиренное молоко в каналах движется в направлении периферии пакета тарелок.

Сливки, т.е. жировые шарики, имеют меньшую плотность, чем обезжиренное молоко, и поэтому движутся в каналах по направлению внутрь, к оси вращения и далее к осевому выходному отверстию.

Обезжиренное молоко движется к периферии, за пределы пакета тарелок, проходит по каналу, образованному поверхностями барабана сепаратора и разделительной тарелкой, к концентрическому выходу для обезжиренного молока.

Степень обезжиривания

Степень обезжиривания молока зависит от конструкции сепаратора, скорости прохождения через него молока и размеров жировых шариков.

Самые мелкие жировые шарики (диаметр < 1 мкн) не успевают всплыть при данной скорости потока и уносятся из сепаратора вместе с обезжиренным молоком. Обычно содержание жира в таком молоке составляет от 0,04 до 0,07%, и говорят, что установка обеспечивает степень обезжиривания молока от 0,04 до 0,07.

Если уменьшить скорость потока молока через сепаратор, уменьшится скорость его прохождения по разделительным каналам. Это предоставит жировым шарикам больше времени для всплытия и выхода наружу через отверстие для сливок. Соответственно с уменьшением производительности сепаратора степень обезжиривания молока будет увеличиваться, и наоборот.

Жирность сливок

Цельное молоко, направляемое в сепаратор, выходит из него в виде двух потоков — обезжиренного молока и сливок. Сливки обычно составляют около 10% от всего объема. Жирность сливок определяет их количественное соотношение с молоком. Если жирность цельного молока составляет 4%, а пропускная способность сепаратора равна 20 000 л/ч, общее количество жира, проходящего через сепаратор, будет:

Допустим, требуется получить сливки жирностью 40%. Это количество жира должно быть растворено в определенном объеме молока. Общее количество жидкости, которое для этого потребуется, в этом случае будет:

800 л/ч — это чистый молочный жир. а остальные 1200 л — обезжиренное молоко.

Установка дроссельных заслонок на патрубках выхода сливок и обезжиренного молока позволяет регулировать относительные объемы двух потоков с тем, чтобы получить требуемую жирность сливок.

Выгрузка осадка в шламовое пространство

В твердую фракцию, которая скапливается в барабане сепаратора, входят солома, шерсть, клетки вымени, белые кровяные тельца (лейкоциты), красные кровяные

тельца (эритроциты), микроорганизмы и т.п. Общее содержание осадка

в молоке в разных случаях может

быть различным, но обычно

составляет около 1 кг на 10 000 литров. Объем отсека для накопления осадка зависит от размеров сепаратора, обычно он составляет 10-20 л.

Рис.21 Тарелочный пакет с распределительными отверстиями и дистанционными наклепками.

В молочных сепараторах с ручной выгрузкой осадка довольно часто приходится вручную разбирать барабаны и очищать эти отстойники, что требует немалых затрат ручного труда.

Современные самоочищающиеся барабаны сепараторов оснащены приспособлениями для автоматического освобождения от накопившегося осадка через установленные интервалы. Это устраняет необходимость ручной очистки. Система выброса твердой фракции описана в конце этой главы, в разделе «Система выгрузки».

Обычно выброс твердой фракции происходит через 30- или 60-минутные интервалы в процессе сепарации молока.

Рис.22 Для выброса твердой фракции осадительная камера для накопления осадка на периферии барабана на короткое время открывается.

Устройство центробежного сепаратора

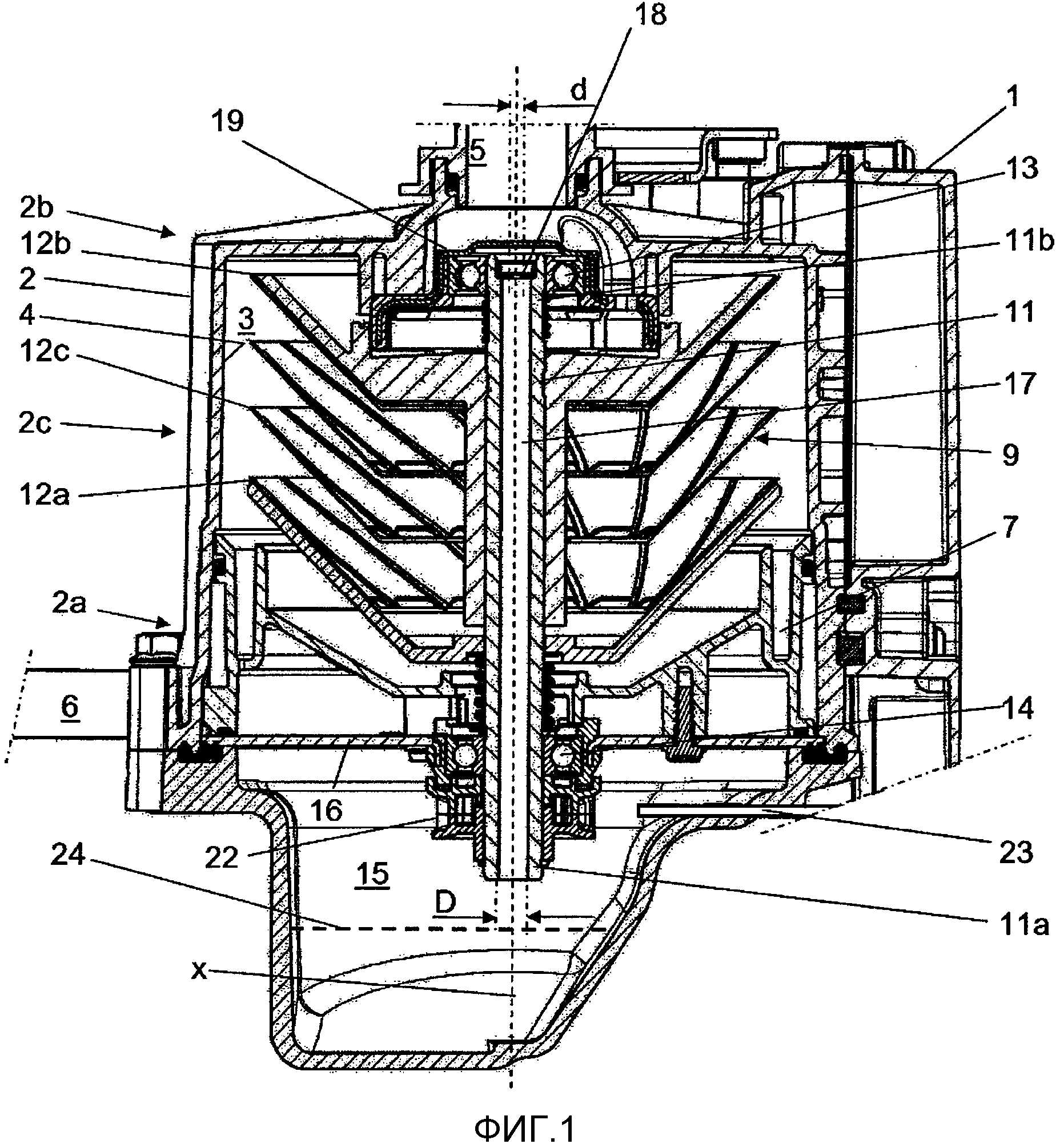

На рис.25 и 26, показывающих самоочищающийся сепаратор в разрезе, видно, что его барабан состоит из двух основных деталей — корпуса и колпака, которые соединяются с помощью резьбового запорного кольца. Пакет тарелок закреплен в центре барабана между крышкой барабана и тарелкодержателем.

Существуют два типа современных сепараторов — полугерметичные и герметичные.

Полугерметичная конструкция

Центробежные сепараторы с напорными дисками у выходного отверстия (рис.23) называются герметичными (в отличие от более старых сепараторов открытого типа со сливом через край).

Молоко подается в барабан герметичного сепаратора через входное отверстие, обычно находящееся наверху, по неподвижной осевой впускной трубе.

Поступив в тарелкодержатель (1), молоко разгоняется до скорости вращения барабана, после чего попадает внутрь разделительных каналов пакета тарелок (2). Под действием центробежных сил молоко отбрасывается на периферию и образует вращающееся кольцо с цилиндрической внутренней поверхностью. Происходит это в контакте с воздухом при атмосферном давлении, а это значит, что давление молока на поверхности также равно атмосферному. Давление постоянно нарастает по мере удаления от оси вращения и достигает максимального значения на периферии барабана.

Более тяжелые твердые частицы стремятся в направлении внешней границы и оседают в камере для накопления осадка. А сливки направляются в сторону оси вращения и проходят по каналам, ведущим к камере отделения сливок (3). Обезжиренное молоко покидает пакет тарелок у наружного края и проходит

между верхней тарелкой и колпаком барабана в напорную камеру обезжиренного молока (4).

Рис.23 Полугерметичный самоочищающийся сепаратор.

1 Тарелкодержатель

2 Пакет тарелок

3 Напорная камера сливок

4 Напорная камера отделения обезжиренного молока

Рис.24 Выход напорного диска в верхней части полугерметичного барабана.

Напорный диск

В полугерметичном сепараторе выпускные отверстия под сливки и обезжиренное молоко оснащены так называемыми напорными дисками, один из которых показан на рис.24.

Благодаря такому устройству выходных отверстий полугерметичные сепараторы обычно называются сепараторами с напорными дисками.

Рис.25 Вид в разрезе

барабана и выходных патрубков

современного герметичного

сепаратора.

1 Насосы на выходе

2 Крышка барабана

3 Распределительное отверстие

4 Пакет тарелок

5 Большое затяжное

кольцо

6 Тарелко-

держатель

7 Подвижное

днище

барабана

8 Корпус

барабана

9 Полое

веретено

Рис.26 Современный герметичный сепаратор. Вид в разрезе.

10 Станина

11 Циклон

12 Двигатель

13 Тормоз

14 Зубчатая передача

15 Рабочая гидросистема

16 Полое веретено барабана

Края стационарных напорных дисков погружены во вращающийся столб жидкости, обеспечивая выход жидкости под напором. Кинетическая энергия вращающейся жидкости преобразуется в давление внутри напорного диска, и это давление всегда равно падению давления в стекающей вниз струе. Увеличение давления в спускающемся потоке означает, что уровень жидкости в барабане снижается. Так автоматически компенсируется работа дросселя на выходе. Для предотвращения аэрации продукта необходимо, чтобы напорные тарелки были полностью погружены в жидкость.

Герметичная конструкция

В герметичном сепараторе молоко подается в барабан через полое веретено. Оно приобретает ту же скорость, с которой вращается барабан, а затем направляется к распределительным отверстиям пакета тарелок.

Во время работы барабан герметичного сепаратора полностью заполнен молоком. В его центре отсутствует воздух. Герметичный сепаратор, таким образом, может считаться закрытой трубопроводной системой.

Давление, создаваемое находящимся снаружи нагнетающим продукт насосом, достаточно для преодоления сопротивления потока, идущего через сепаратор к выпускному насосу, у выходных отверстий для сливок и обезжиренного молока. Диаметр крыльчатки насоса можно регулировать для создания необходимого давления на выходе.

Контроль жирности сливок

Сепаратор с напорными дисками

Количество сливок, выходящих из сепаратора с напорными дисками, зависит от положения дроссельного клапана у выходного патрубка для сливок. При постоянно открытом клапане из этого патрубка будет выходить большее количество сливок с меньшим содержанием жира.

Объем выходящих сливок жестко увязан с их жирностью. Если жирность цельного молока составляет 4% и стоит задача получить сливки жирностью в 40%. производительность на выходе должна быть установлена в 2000 л/ч (в соответствии с произведенным выше расчетом). С помощью регулировочного клапана на выходе обезжиренного молока (поз. 1 на рис.27) задается определенное давление в соответствии с типом данного сепаратора и его пропускной способностью.

Затем производится регулировка дроссельного клапана (2) на выходном патрубке для сливок, чтобы получить такой объем потока, который будет обеспечивать заданную жирность сливок.

Каждое изменение потока сливок на выходе будет отражаться в обратно пропорциональной зависимости на выходе обезжиренного молока. На выходном патрубке обезжиренного молока установлено автоматическое устройство, поддерживающее в этом месте постоянное противодавление, независимо от изменений параметров потока сливок.

Рис.27 Сепаратор

с напорными дисками, оснащенный устройствами

для ручного управления на выходных патрубках.

1 Выходной патрубок для обезжиренного молока с клапаном для регулировки давления

2 Дроссельный клапан на выходном патрубке для сливок

3 Расходомер сливок

Края стационарных напорных дисков погружены во вращающийся столб жидкости, обеспечивая выход жидкости под напором. Кинетическая энергия вращающейся жидкости преобразуется в давление внутри напорного диска, и это давление всегда равно падению давления в стекающей вниз струе. Увеличение давления в спускающемся потоке означает, что уровень жидкости в барабане снижается. Так автоматически компенсируется работа дросселя на выходе. Для предотвращения аэрации продукта необходимо, чтобы напорные тарелки были полностью погружены в жидкость.

Герметичная конструкция

В герметичном сепараторе молоко подается в барабан через полое веретено. Оно приобретает ту же скорость, с которой вращается барабан, а затем направляется к распределительным отверстиям пакета тарелок.

Во время работы барабан герметичного сепаратора полностью заполнен молоком. В его центре отсутствует воздух. Герметичный сепаратор, таким образом, может считаться закрытой трубопроводной системой.

Давление, создаваемое находящимся снаружи нагнетающим продукт насосом,

достаточно для преодоления сопротивления потока, идущего через сепаратор к выпускному насосу, у выходных отверстий для сливок и обезжиренного молока. Диаметр крыльчатки насоса можно регулировать для создания необходимого давления на выходе.

Контроль жирности сливок

Сепаратор с напорными дисками

Количество сливок, выходящих из сепаратора с напорными дисками, зависит от положения дроссельного клапана у выходного патрубка для сливок. При постоянно открытом клапане из этого патрубка будет выходить большее количество сливок с меньшим содержанием жира.

Объем выходящих сливок жестко увязан с их жирностью. Если жирность цельного молока составляет 4% и стоит задача получить сливки жирностью в 40%. производительность на выходе должна быть установлена в 2000 л/ч (в соответствии с произведенным выше расчетом). С помощью регулировочного клапана на выходе обезжиренного молока (поз. 1 на рис.27) задается определенное давление в соответствии с типом данного сепаратора и его пропускной способностью.

Затем производится регулировка дроссельного клапана (2) на выходном патрубке для сливок, чтобы получить такой объем потока, который будет обеспечивать заданную жирность сливок.

Каждое изменение потока сливок на выходе будет отражаться в обратно пропорциональной зависимости на выходе обезжиренного молока. На выходном патрубке обезжиренного молока установлено автоматическое устройство, поддерживающее в этом месте постоянное противодавление, независимо от изменений параметров потока сливок.

Герметичный сепаратор

На рис.28 показан автоматический регулятор, поддерживающий постоянное давление в герметичном сепараторе. Изображенный там клапан является клапаном диафрагменного типа, а требуемое давление продукта регулируется подачей сжатого воздуха на диафрагму.

В процессе разделения на диафрагму постоянно оказывают давление сверху — сжатый воздух, а снизу обезжиренное молоко. Если давление обезжиренного

молока снизится, установленное давление воздуха будет смещать диафрагму вниз. Исток клапана, закрепленный на диафрагме, в этом случае сдвинется вниз и уменьшит отверстие. В результате давление обезжиренного молока возрастет до заданного уровня.

Противоположным образом клапан отреагирует при чрезмерном росте давления обезжиренного молока, в результате чего оно снизится до установленного уровня.

Рис.29 Выходные устройства для сливок у сепараторов полугерметичного и герметичного типа и соответствующие показатели концентрации жира сливок на различных дистанциях.

Различия в работе выходных устройств герметичных и полугерметичных сепараторов

На рис.29 представлены в упрощенном виде выпускные устройства для сливок, используемые в конструкции герметичного сепаратора и сепаратора с напорными дисками, а также продемонстрировано существенное различие между этими машинами. В полугерметичном сепараторе напорные диски должны быть погружены во вращающийся столб жидкости по внешнему диаметру. Глубина погружения определяется жирностью сливок. Наибольшая жирность сосредоточена во внутреннем, незахваченном слое сливок в сепараторе. При уменьшении содержания жира в сливках необходимо увеличить диаметр.

Чем выше жирность сливок, тем больше расстояние от их внутреннего, незахваченного слоя до внешней периферии напорного диска. Чем жирнее сливки, тем больше они стремятся к центру. Соответственно, если установлено, что на выходе должны быть сливки жирностью в 40%, то та их часть, что находится ближе к центру, заведомо жирнее. Сливки будут иметь большую долю жира по сравнению с теми, которые должны быть на выходе из сепаратора. Это может привести к разрушению жировых шариков по причине повышенного трения в зоне, наиболее близкой к центру, в непосредственной близости от воздушного столба. Разрушение жировых шариков приведет к их склеиванию и повышенной чувствительности к окислению и гидролизу.

В герметичном сепараторе сливки подаются из центра, где их жирность максимальна. Поэтому в данной конструкции такая чрезмерная концентрация исключается.

При выработке сливок с высоким содержанием жира еще большее значение имеет разница в конструкциях выходных устройств. При жирности в 72% концентрация настолько высока, что жировые шарики практически касаются друг друга. В сепараторах с напорными дисками получить сливки такой жирности невозможно, поскольку там они были бы чрезмерно концентрированы.

В этих сепараторах нельзя создать необходимое давление. В герметичных сепараторах можно создавать высокие давления, позволяющие отделять сливки с долей жира выше 72%.

Система выгрузки

Производство и безразборная мойка

Во время сепарирования внутреннее, подвижное днище барабана под воздействием гидравлического давления со стороны находящейся под ним воды прижимается к уплотнительному кольцу в крышке барабана. Положение подвижного днища барабана определяется разностью

давлений, оказываемых на него с двух сторон: сверху, со стороны продукта, и снизу — со стороны воды.

Осадок от продукта и растворов системы безразборной очистки собирается в шламовом пространстве в нижней части периферии барабана до того момента, когда он выбрасывается наружу. Из барабана более крупных центрифуг осадок и жидкость выводятся наружу водяной промывкой в цикле очистки.

Выгрузка

Команда на выгрузку осадка может быть дана автоматически таймером или каким- либо датчиком, а также вручную — нажатием кнопки.

Процедура выгрузки осадка может в каких-то деталях варьироваться в зависимости от типа центрифуги, но ее основной принцип заключается в подаче в барабан центрифуги определенного объема воды для инициирования вытеснения «компенсационной воды». После того как вода сбрасывается из-под подвижного днища барабана, оно мгновенно опускается, и осадок удаляется с периферии барабана. Для закрытия барабана из вспомогательной системы автоматически поступает новая «компенсационная вода», которая поднимает подвижное днище барабана вверх, создавая плотный стык между этим днищем и уплотнительным кольцом. За десятые доли секунды произошел выброс осадка.

Станина поглощает энергию осадка, покидающего вращающийся барабан. Осадок выгружается из сепаратора под воздействием силы тяжести в канализацию, специальную емкость или насос.

Приводы

Барабан сепаратора установлен на вертикальном веретене, опирающемся на несколько верхних и нижних подшипников. В большинстве центрифуг вертикальное веретено приводится от двигателя через червячную передачу, обеспечивающую необходимую скорость и сцепление. Существуют также различные виды фрикционных соединений, но трение — это вещь довольно непостоянная. поэтому предпочтение обычно отдается непосредственным соединениям.

Рис.30 Клапанная система, подающая технологическую воду в сепаратор для надлежащего обеспечения выгрузки осадка.

Нормализация молока и сливок по массовой доле жира

Основные методики расчетов для периодического способа нормализации

Нормализаций жирности подразумевает регулирование содержания жира в молоке и молочных продуктах добавлением сливок или обезжиренного молока в пропорциях, необходимых для достижения требуемой доли жира.

Существуют различные методики расчетов количества продуктов с различным содержанием жира, которые нужно смешать для получения необходимого результата. Они распространяются на смеси цельного молока с обезжиренным молоком, сливок с цельным молоком, сливок с обезжиренным молоком и обезжиренного молока с обезвоженным молочным жиром.

Один из часто используемых методов иллюстрируется следующим примером, взятым из Словаря по молоководству Дж. Дэвиса (Dictionary of Dairying, J. Davis).

Какое количество сливок с массовой долей жира А% необходимо смешать с обезжиренным молоком, имеющим массовую долю жира В% для получения нормализованного молока с массовой долей жира С%? Ответ получаем с помощью прямоугольника, изображенного на рис.31 с помещенными на нем данными жирности.

Рис.31 Расчет жирности

смеси С

А Массовая доля жира в сливках 40%

В Массовая доля жира в обезжиренном молоке 0,05%

С Массовая доля жира в конечном продукте 3%

Подсчитываем разность по диагоналям между большей и меньшей величинами:

С — В = 2,95 и А — С = 37.

Таким образом, для получения 39,95 кг нормализованного продукта жирностью 3% нужно смешать 2.95 кг сливок жирностью 40% и 37 кг обезжиренного молока

с жирностью 0,05%.

С помощью следующего уравнения можно рассчитать количество составляющих ингредиентов с содержанием жира А и В%, необходимых для получения требуемого количества нормализованной смеси, имеющей массовую долю жира С%.

Рис.32 Принцип нормализации по массовой доле жира

Принцип нормализации

Массовая доля жира в сливках и обезжиренном молоке при выходе из сепаратора постоянна в случае отсутствия изменений остальных составляющих этих продуктов. В основе процессов нормализации с ручным и автоматическим управлением лежит один принцип, проиллюстрированный на рис.32.

В данном примере исходным сырьем являлось цельное молоко с массовой долей жира 4%, взятое в количестве 100 кг. Необходимо определить количество полученного нормализованного молока с массовой долей жира 3% и остаточное количество сливок с массовой долей жира 40%. При сепарировании 100 кг цельного молока выход обезжиренного молока с массовой долей жира 0,05% составил 90,35 кг, выход сливок с массовой долей жира 40% — 9,65 кг Для получения нормализованного молока с массовой долей жира 3% к обезжиренному молоку необходимо добавить 7,2 кг сливок с массовой долей жира 40%. Таким образом, нормализованное молоко будет получено в количестве 97,55 кг, выход сливок (массовая доля жира 40%) составит 9,65 — 7.2 = 2,45 кг (см. рис.32).

Рис.33 Системы для

непрерывной нормализации в потоке скомпонованы в блоки.

1 Датчик плотности

2 Расходомер

3 Регулирующий клапан

4 Пульт управления

5 Запорный клапан

Непрерывный способ нормализации молока в потоке

В современных молочных производствах, выпускающих широкий ассортимент молочной продукции, нормализация обычно выполняется одновременно с сепарированием. Раньше использовался периодический способ нормализации, но с увеличением объемов обрабатываемого сырья возникла потребность в разработке новых способов быстрой, непрерывной и точной нормализации, не зависящей от сезонных колебаний жирности сырого молока. Для регулирования жирности молока с целью обеспечения необходимых параметров используются управляющие клапаны, измерители расхода и плотности и система компьютеризированного контроля. Обычно это оборудование собирается в блоки (см. рис.33).

На выходе потока обезжиренного молока должно поддерживаться постоянное давление для обеспечения необходимой точности нормализации. Давление должно оставаться постоянным независимо от изменений параметров потока или от падения давления в линии после сепаратора.

Это обеспечивается клапаном постоянного давления, расположенным в непосредственной близости от выходного отверстия, через которое обезжиренное молоко покидает сепаратор.

Для обеспечения точности процесса необходимо замерять различные параметры, в том числе:

• Изменения массовой доли жира поступающего молока

• Изменения объема молока, проходящего за единицу времени

• Изменения температуры предварительного нагрева.

Большинство параметров взаимозависимы: любое отклонение на одном этапе процесса приводит к изменениям на всех остальных этапах. Жирность сливок может быть

отрегулирована до любого уровня в пределах возможностей сепаратора при стандартной точности повторения в 0,2-0,3%. Для нормализованного молока такое отклонение будет менее 0.03%.

Обычно цельное молоко перед сепарированием нагревается в пастеризаторе до 55-65°С.

После сепарирования устанавливается стандартная жидкость сливок и затем расчетное количество сливок, необходимое для нормализации молока (питьевого, для производства сыра), добавляется к соответствующему количеству обезжиренного молока. Остаток сливок направляется в пастеризатор сливок. Последовательность этих операций проиллюстрирована на рис.34.

При определенных обстоятельствах для нормализации можно использовать центробежный сепаратор для холодного сепарирования молока, снабдив его системой для нормализации. Но в таком случае очень важно будет выдержать молоко при низкой температуре достаточно долгое время (10-12 часов), за которое все фракции молочного жира полностью кристаллизуются. Дело в том, что плотность изменяется в зависимости от степени кристаллизации и может, таким образом, поставить под вопрос точность показаний датчика плотности, который при установке всегда калибруется с учетом преобладающих условий.

Рис.36 Разница в

быстроте реагирования различных систем контроля.

Система контроля жира в сливках

Массовая доля жира в сливках на выходе из сепаратора определяется скоростью потока. Массовая доля жира в сливках обратно пропорциональна скорости потока. Поэтому в некоторых системах нормализации для контроля жирности сливок применяются расходомеры. Это самый быстрый метод, а также и точный, поскольку температура и жирность цельного молока перед сепарированием сохраняются без изменений. Если эти параметры изменятся, то массовая доля жира в сливках не будет отвечать заданному уровню.

Для постоянного отслеживания жирности сливок можно использовать различные приборы. Сигнал, выходящий из прибора, изменяет скорость потока сливок таким образом, чтобы произвести корректирование массовой доли жира в сливках. Этот метод точен и чувствителен к изменениям температуры и жирности молока. Однако его недостаток заключается в запаздывании, т.е. проходит немало времени, пока система отреагирует на какое-либо нарушение и восстановит правильное содержание жира.

На рис.35 показаны два датчика, измеряющих расход нормализованных сливок и обезжиренного молока. Система контроля (4) просчитывает расход цельного молока, поступающего в сепаратор. Датчик плотности (1) измеряет плотность сливок и преобразовывает эту характеристику в показатель жирности. Совместив показатели жирности и скорости потока, система контроля приводит в действие регулирующий клапан (3) для получения необходимой массовой доли жира сливок.

Каскадный контроль

Система каскадного контроля, сочетающая точное измерение содержания жира и быстрое измерение расхода, дает большие преимущества (см. рис.36).

При возникновении возмущения, вызванного, например, периодическими выгрузками осадка самоочищающихся центрифуг, изменением температуры сливок или содержания жира в поступающем молоке, график показывает:

• Система контроля содержания жира срабатывает довольно быстро, но после восстановления стабильности массовой доли

Устройство и состав изделия Центробежный сепаратор СЦВ

Центробежные вертикальные сепараторы СЦВ являются газожидкостными сепараторами и применяются на нефтегазовых объектах добычи и переработки нефти и газа для сепарации газового и газонефтяного потока. Их основными функциями являются:

- отделение попутного нефтяного газа из добытой нефти (дегазация нефти)

- глубокая и тонкая очистка попутного нефтяного газа от капельной и мелкодисперсной жидкости, газоконденсата, механических примесей и различных взвешенных частиц и жидких фракций

- очистка газа перед подачей на факельную установку

- подготовка попутного нефтяного газа перед дальнейшим его использованием для транспорта или в качестве топлива

Преимущества центробежных сепараторов СЦВ производства Саратовского резервуарного завода

- высокая производительность благодаря их изготовлению только из прошедших входной контроль материалов

- сохранение максимальной эффективности очистки газожидкостной смеси даже при изменении входного давления

- снижены потери давления

- отсутствие трущихся и вращающихся конструктивных элементов продлевает срок службы

- увеличенная производительность и КПД при сохранении габаритных размеров

Как купить вертикальный центробежный сепаратор СЦВ на Заводе?

Для того, чтобы узнать стоимость центробежного вертикального сепаратора СЦВ, наши специалисты осуществляют технические расчеты на основании условий эксплуатации и требований Заказчика. Для Вашего удобства Вы можете:

Являясь производителем центробежных сепараторов СЦВ, Завод также осуществляет и другие услуги по строительству нефтегазовых объектов:

- мы выполняем проектирование объектов нефтегазовой отрасли

- производство сепарационного оборудования для нефтегазовых объектов

- доставку оборудования до места эксплуатации

- монтаж нефтегазовых сепарационных установок

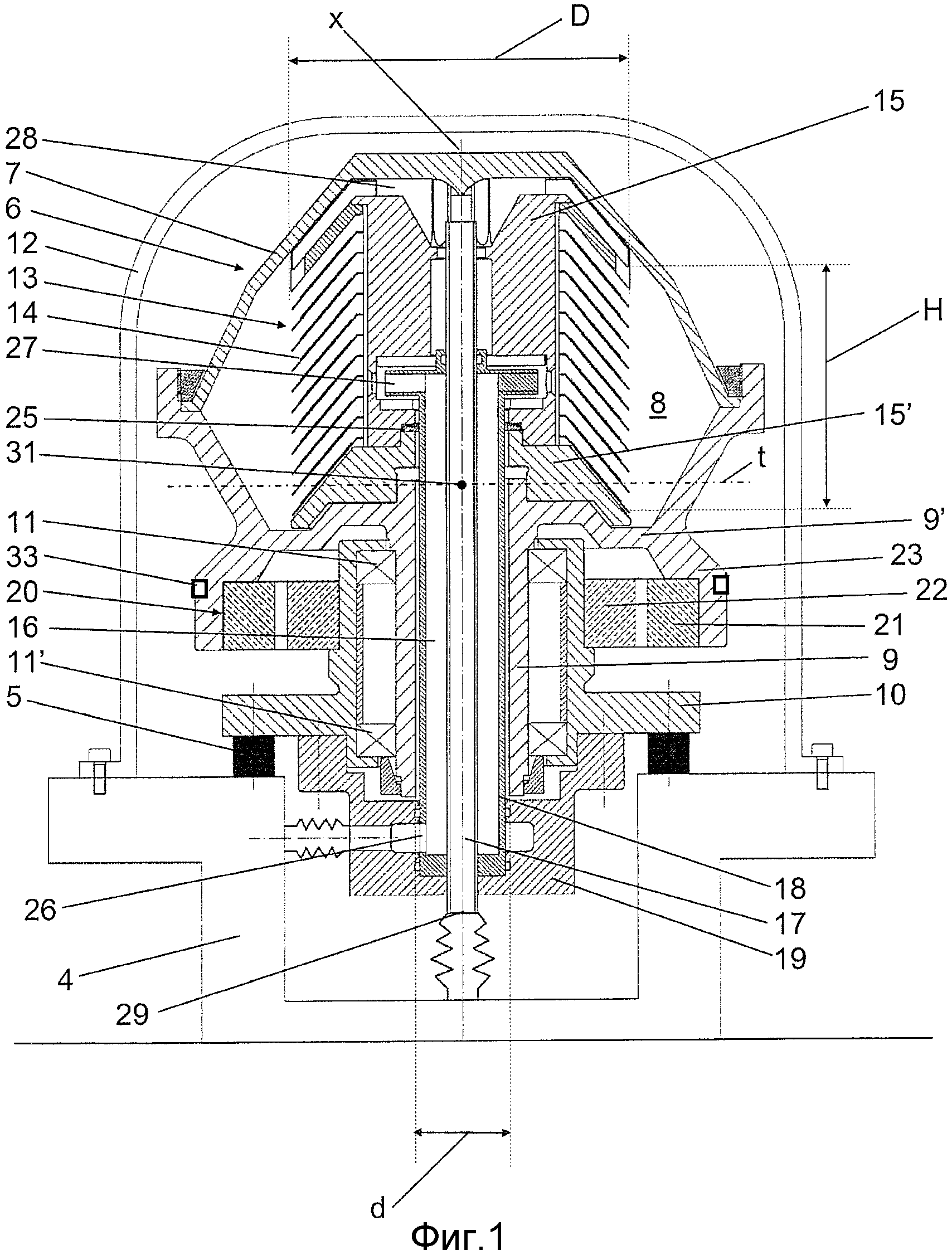

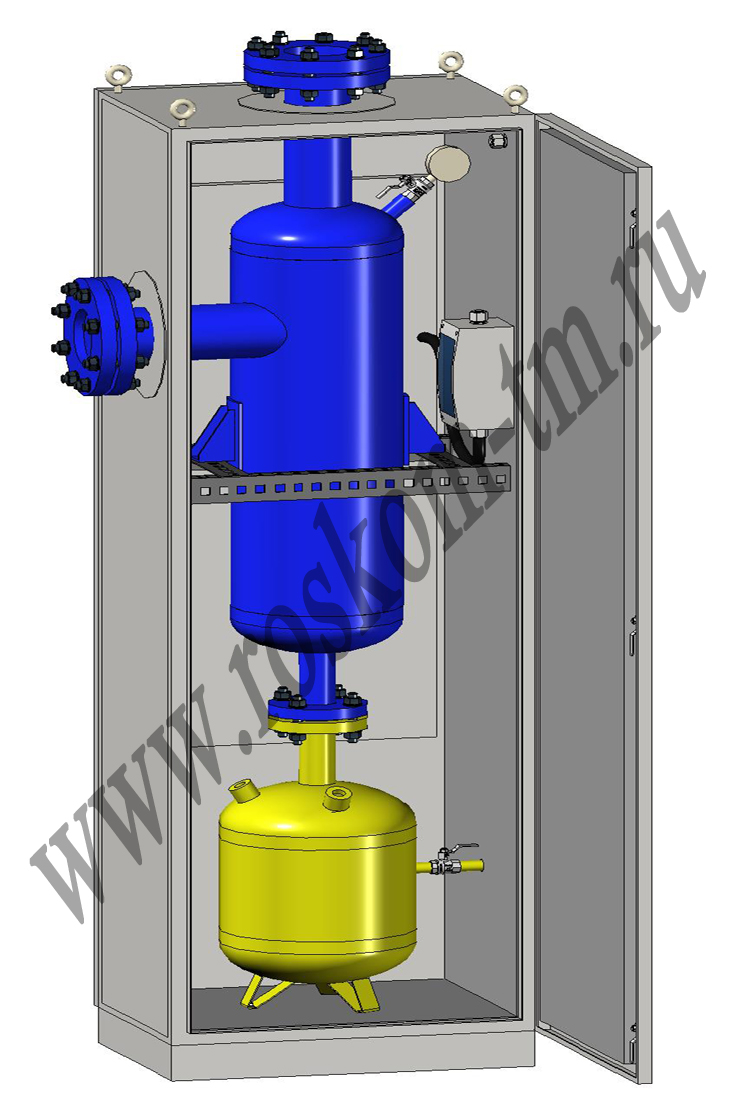

Устройство центробежных сепараторов СЦВ

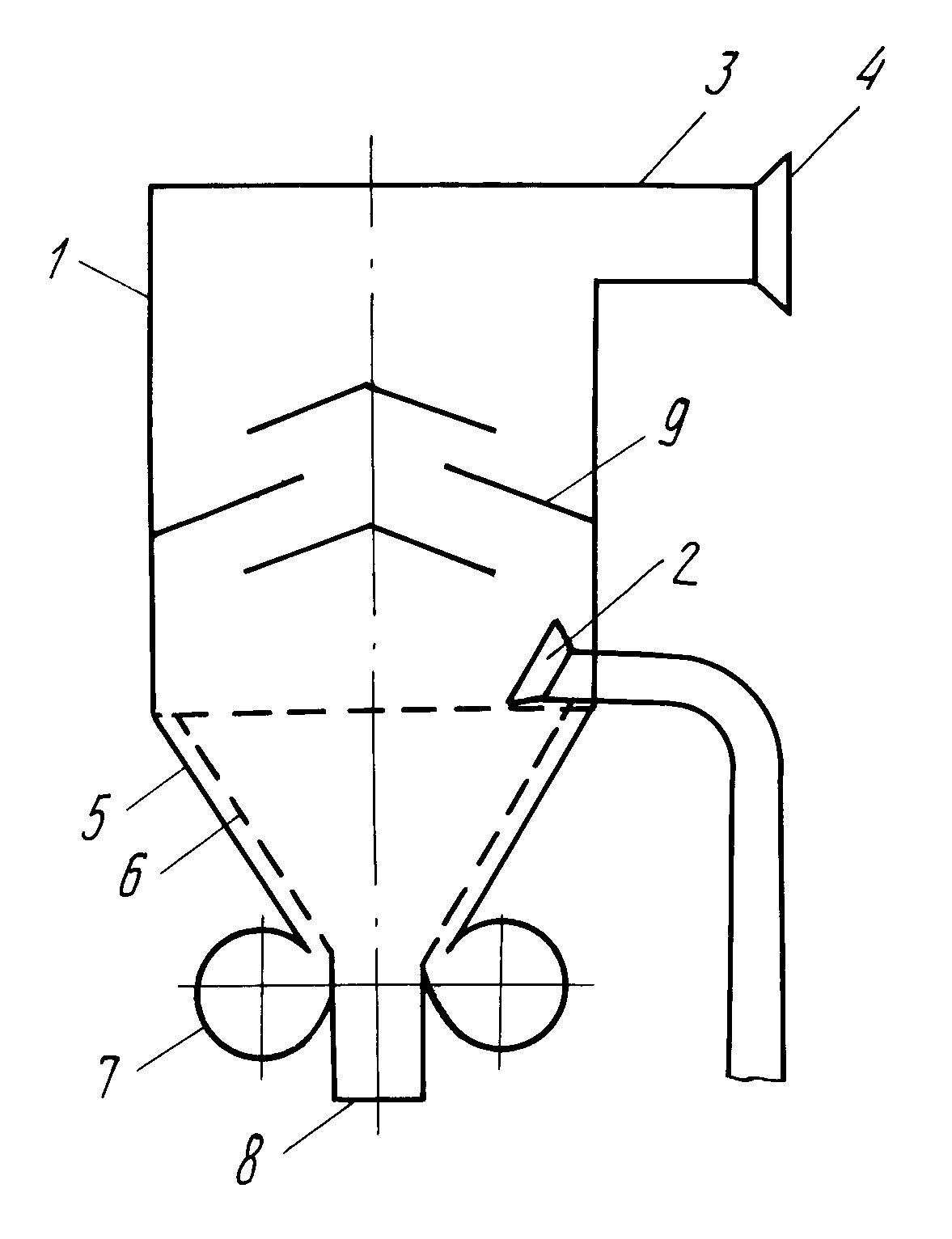

Они представляют собой вертикальную цилиндрическую емкость с эллиптическими днищем и крышкой. На крышке располагается штуцер выхода очищенного газа.

В заводских условиях к днищу привариваются опоры, которые уже на месте эксплуатации устанавливаются на железобетонный фундамент и закрепляются при помощи анкерных болтов.

В зависимости от условий эксплуатации вертикальные центробежные сепараторы СЦВ могут эксплуатироваться как на открытом воздухе, так и в отапливаемом помещении. По специальному заказу изделия могут поставляться в блочно-модульном исполнении. В случае специальных требований корпус может быть теплоизолирован или снабжен взрывозащищенной системой электрообогрева.

Удаление отделившихся частиц, влаги и других взвесей осуществляется вручную при помощи сливного вентиля или автоматически через дренажный патрубок при срабатывании электромагнитного клапана (опционально).

В комплект поставки сепаратора СЦВ не входит отдельная емкость для сбора и хранения жидких фракций. Данная накопительная емкость изготавливается отдельно по требованию Заказчика. Сбор отделившейся жидкости осуществляется в нижней части.

Для безопасной эксплуатации сепараторы СЦВ могут комплектоваться датчиком уровня накопившейся жидкости, сигнализатором уровня жидкости, дифференциальным манометром, дифманометром, предохранительным клапаном, пробоотборником и другим оборудованием по требованию Заказчика.

Принцип действия вертикальных центробежных сепараторов СЦВ

Максимальная очистка газожидкостной смеси достигается за счет наличия трех ступеней сепарации, каждая из которых основана на различных физических законах очистки различных сред — инерционном, гравитационном и центробежном. Сначала очистка рабочей среды происходит в дефлекторе, затем — в сепарационном мультициклонном пакете, и последний этап — отделение влаги и частиц в сетчатом отбойнике.

Входной патрубок располагается перпендикулярно радиусу сепаратора. Газожидкостный поток попадает в дефлектор с изменяющимся сечением, который создает движение вдоль корпуса по направлению вниз. Инерционные силы осаждают мелкодисперсную влагу и механические вкрапления на внутренней стенке дефлектора, откуда они попадают в накопительную емкость. Под действием центробежных сил капли и частицы оседают на корпусе и попадают в накопительный отсек. Затем уже частично очищенный газожидкостный поток проходит под углом через пластины сепарационного пакета, на которых также оседают взвешенные частицы и капельная жидкость. При смене потока снизу вверх газовый поток засасывается в сепарационный пакет. На данной стадии формируется так называемый «смерч»: газ осушается и очищается из-за смены давления и температуры. Между накопительной емкостью и пакетом располагается устройство, которое препятствует уносу накопившейся жидкости.

Специально разработанный и внедренный сепарационный пакет способствует коагуляции мелкодисперсной влаги и удалению механических примесей при постоянном сохранении центробежного движения рабочей среды.

Для увеличения эффективности может устанавливаться регулятор скорости вращения газожидкостной смеси.

Чертеж центробежного сепаратора СЦВ*

Таблица штуцеров

| Обозначение | Назначение | Условный проход Ду, мм |

|---|---|---|

| А | Вход газа | 150 |

| Б | Выход газа | 150 |

| В | Слив конденсата | 50 |

| Г | Установка термометра | М50х1,5 |

| Д | Установка термопреобразователя сопротивления | М50х1,5 |

| Е | Верхний уровень | G3/4″ |

| Ж | Нижний уровень | G3/4″ |

| И | Установка манометра | М50х1,5 |

| К1, К2 | Установка датчика перепада давления | М50х1,5 |

| М | Установка датчика давления | М50х1,5 |

* чертеж и таблица штуцеров даны для справки и могут отличаться при заказе

Технические характеристики центробежных сепараторов СЦВ

| № | Параметры | Значения |

|---|---|---|

| 1 | Рабочая среда | попутный нефтяной газ, природный газ, инертные газы, нефть, сжатый воздух, газовый конденсат |

| 2 | Рабочее давление, МПа | до 35,0 |

| 3 | Производительность по газу, нм3/сут. | до 100 млн |

| 4 | Производительность по жидкой фазе, нм3/мин. | неограничена |

| 5 | Содержание жидкости на выходе, г/м3, не более | 0,004 |

| 6 | Содержание взвешенных частиц на выходе, г/м3, не более | 0,003 |

| 7 | Эффективность очистки, % | 97-99,98 |

| 8 | Потеря напора, МПа | 0,003-0,03 |

| 9 | Температура эксплуатации, ºС | -60 до +60 |

| 10 | Температура рабочей среды, ºС | от -30 до +100 |

| 11 | Сейсмичность района эксплуатации, балл | до 9 |

| 12 | Материал |

|

| 13 | Срок эксплуатации, лет | 10-30 |

Сводные таблицы технических характеристик сепараторов и отстойников нефти, газ и воды Вы можете посмотреть здесь.

Вертикальный центробежный сепаратор СЦВ

Центробежные вертикальные сепараторы СЦВ являются газожидкостными сепараторами и применяются на нефтегазовых объектах добычи и переработки нефти и газа для сепарации газового и газонефтяного потока. Их основными функциями являются:

- отделение попутного нефтяного газа из добытой нефти (дегазация нефти)

- глубокая и тонкая очистка попутного нефтяного газа от капельной и мелкодисперсной жидкости, газоконденсата, механических примесей и различных взвешенных частиц и жидких фракций

- очистка газа перед подачей на факельную установку

- подготовка попутного нефтяного газа перед дальнейшим его использованием для транспорта или в качестве топлива

Преимущества центробежных сепараторов СЦВ производства Саратовского резервуарного завода

- высокая производительность благодаря их изготовлению только из прошедших входной контроль материалов

- сохранение максимальной эффективности очистки газожидкостной смеси даже при изменении входного давления

- снижены потери давления

- отсутствие трущихся и вращающихся конструктивных элементов продлевает срок службы

- увеличенная производительность и КПД при сохранении габаритных размеров

Как купить вертикальный центробежный сепаратор СЦВ на Заводе?

Для того, чтобы узнать стоимость центробежного вертикального сепаратора СЦВ, наши специалисты осуществляют технические расчеты на основании условий эксплуатации и требований Заказчика. Для Вашего удобства Вы можете:

Являясь производителем центробежных сепараторов СЦВ, Завод также осуществляет и другие услуги по строительству нефтегазовых объектов:

- мы выполняем проектирование объектов нефтегазовой отрасли

- производство сепарационного оборудования для нефтегазовых объектов

- доставку оборудования до места эксплуатации

- монтаж нефтегазовых сепарационных установок

Устройство центробежных сепараторов СЦВ

Они представляют собой вертикальную цилиндрическую емкость с эллиптическими днищем и крышкой. На крышке располагается штуцер выхода очищенного газа.

В заводских условиях к днищу привариваются опоры, которые уже на месте эксплуатации устанавливаются на железобетонный фундамент и закрепляются при помощи анкерных болтов.

В зависимости от условий эксплуатации вертикальные центробежные сепараторы СЦВ могут эксплуатироваться как на открытом воздухе, так и в отапливаемом помещении. По специальному заказу изделия могут поставляться в блочно-модульном исполнении. В случае специальных требований корпус может быть теплоизолирован или снабжен взрывозащищенной системой электрообогрева.

Удаление отделившихся частиц, влаги и других взвесей осуществляется вручную при помощи сливного вентиля или автоматически через дренажный патрубок при срабатывании электромагнитного клапана (опционально).

В комплект поставки сепаратора СЦВ не входит отдельная емкость для сбора и хранения жидких фракций. Данная накопительная емкость изготавливается отдельно по требованию Заказчика. Сбор отделившейся жидкости осуществляется в нижней части.

Для безопасной эксплуатации сепараторы СЦВ могут комплектоваться датчиком уровня накопившейся жидкости, сигнализатором уровня жидкости, дифференциальным манометром, дифманометром, предохранительным клапаном, пробоотборником и другим оборудованием по требованию Заказчика.

Принцип действия вертикальных центробежных сепараторов СЦВ

Максимальная очистка газожидкостной смеси достигается за счет наличия трех ступеней сепарации, каждая из которых основана на различных физических законах очистки различных сред — инерционном, гравитационном и центробежном. Сначала очистка рабочей среды происходит в дефлекторе, затем — в сепарационном мультициклонном пакете, и последний этап — отделение влаги и частиц в сетчатом отбойнике.

Входной патрубок располагается перпендикулярно радиусу сепаратора. Газожидкостный поток попадает в дефлектор с изменяющимся сечением, который создает движение вдоль корпуса по направлению вниз. Инерционные силы осаждают мелкодисперсную влагу и механические вкрапления на внутренней стенке дефлектора, откуда они попадают в накопительную емкость. Под действием центробежных сил капли и частицы оседают на корпусе и попадают в накопительный отсек. Затем уже частично очищенный газожидкостный поток проходит под углом через пластины сепарационного пакета, на которых также оседают взвешенные частицы и капельная жидкость. При смене потока снизу вверх газовый поток засасывается в сепарационный пакет. На данной стадии формируется так называемый «смерч»: газ осушается и очищается из-за смены давления и температуры. Между накопительной емкостью и пакетом располагается устройство, которое препятствует уносу накопившейся жидкости.

Специально разработанный и внедренный сепарационный пакет способствует коагуляции мелкодисперсной влаги и удалению механических примесей при постоянном сохранении центробежного движения рабочей среды.

Для увеличения эффективности может устанавливаться регулятор скорости вращения газожидкостной смеси.

Чертеж центробежного сепаратора СЦВ*

Таблица штуцеров

| Обозначение | Назначение | Условный проход Ду, мм |

|---|---|---|

| А | Вход газа | 150 |

| Б | Выход газа | 150 |

| В | Слив конденсата | 50 |

| Г | Установка термометра | М50х1,5 |

| Д | Установка термопреобразователя сопротивления | М50х1,5 |

| Е | Верхний уровень | G3/4″ |

| Ж | Нижний уровень | G3/4″ |

| И | Установка манометра | М50х1,5 |

| К1, К2 | Установка датчика перепада давления | М50х1,5 |

| М | Установка датчика давления | М50х1,5 |

* чертеж и таблица штуцеров даны для справки и могут отличаться при заказе

Технические характеристики центробежных сепараторов СЦВ

| № | Параметры | Значения |

|---|---|---|

| 1 | Рабочая среда | попутный нефтяной газ, природный газ, инертные газы, нефть, сжатый воздух, газовый конденсат |

| 2 | Рабочее давление, МПа | до 35,0 |

| 3 | Производительность по газу, нм3/сут. | до 100 млн |

| 4 | Производительность по жидкой фазе, нм3/мин. | неограничена |

| 5 | Содержание жидкости на выходе, г/м3, не более | 0,004 |

| 6 | Содержание взвешенных частиц на выходе, г/м3, не более | 0,003 |

| 7 | Эффективность очистки, % | 97-99,98 |

| 8 | Потеря напора, МПа | 0,003-0,03 |

| 9 | Температура эксплуатации, ºС | -60 до +60 |

| 10 | Температура рабочей среды, ºС | от -30 до +100 |

| 11 | Сейсмичность района эксплуатации, балл | до 9 |

| 12 | Материал |

|

| 13 | Срок эксплуатации, лет | 10-30 |

Сводные таблицы технических характеристик сепараторов и отстойников нефти, газ и воды Вы можете посмотреть здесь.

Центробежный сепаратор

Меню

о Компании Инвесторы Работа в GEA Контактная информация RU- Arabic

- Chinese

- Dutch

- English

- French

- German

- Italian

- Japanese

- Polish

- Portuguese

- Russian

- Spanish

- Turkish

- Молочное животноводство

Молочное животноводство

- Продукты

Продукты

- Herd Management

- Гигиена и сервис

Гигиена и сервис

- Гигиена КРС

- Маркировка животных

- Оборудование & гигиена помещений

- Питание животных

- Футеровка & система трубопроводов

- Доильное оборудование

Доильное оборудование

- DairyMilk M6400 — Milk Handling

- DairyMilk M6500 — Stall Accessories

- DairyMilk M6600 — Clusters & Liners

- DairyMilk M6700 — Control Units & Milk Meters

- DairyMilk M6800 — Milk Sensors

- DairyMilk M6900 — Cow Sensors

- Доильные залы

Доильные залы

- DairyParlor P7200 — Tandem Parlors

- DairyParlor P7300 — Swing Over Parlors

- DairyParlor P7400 — Herringbone Parlors

- DairyParlor P7500 — Side by Side Parlors

- Доильные карусели

- Продукты

Продукты

Сепараторы

Ваш браузер устарел. Рекомендуем обновить его до последней версии.

- > Главная

- > О нас

- > Новости и события

- >

Каталог

- > Арматура пищевая

- > Клапаны нержавеющие

- > Моющие головки

- > Фланцы нержавеющие

- > Насосы пищевые

- > Насосы GEA

- > Насосы Calpeda

- >

Торцевые уплотнения насосов

- > Торцевое уплотнение 4U

- > Торцевое уплотнение WB2

- > Торцевое уплотнение 10T, 10R

- > Торцевое уплотнение 15

- > Торцевое уплотнение 16

- > Торцевое уплотнение 21

- > Торцевое уплотнение 33

- > Торцевое уплотнение 52

- > Торцевое уплотнение 59U, 58U

- > Торцевое уплотнение 100

- > Торцевое уплотнение 101

- > Торцевое уплотнение 103

- > Торцевое уплотнение 104

- > Торцевое уплотнение 108

- > Торцевое уплотнение TU153

- > Торцевое уплотнение 153Д

- > Торцевое уплотнение TU155

- > Торцевое уплотнение BS156

- > Торцевое уплотнение BS166

- > Торцевое уплотнение 208

- > Торцевое уплотнение TU211

- > Торцевое уплотнение 212

- > Торцевое уплотнение TU251

- > Торцевое уплотнение BS301

- > Торцевое уплотнение 502

- > Торцевое уплотнение BS560A, BS560D

- > Торцевое уплотнение 606

- > Торцевое уплотнение TU680

- > Торцевое уплотнение 1500

- > Торцевое уплотнение 2100

- > Торцевое уплотнение BSBIA

- > Торцевое уплотнение TGE

- > Торцевое уплотнение M2N

- > Торцевое уплотнение BSM3N

- > Торцевое уплотнение BSM7N

- > Торцевое уплотнение BSM74D

- > Торцевое уплотнение John Crane Type1

- > Торцевое уплотнение John Crane Type 2

- > Торцевое уплотнение BT-AR

- > Торцевое уплотнение BT-FN

- > Торцевое уплотнение BT-RN

- > Торцевое уплотнение MG1

- > Торцевое уплотнение MG12

- > Торцевое уплотнение MG13

- > Торцевое уплотнение BS

- > Торцевое уплотнение Roten

- > Торцевое уплотнение Aesseal

- > Торцевое уплотнение Burgmann

- > Торцевое уплотнение John Crane

- > Торцевое уплотнение Burgmann MG

- > Торцевое уплотнение Burgmann MG9

- > Торцевое уплотнение Burgmann HJ92N, HJ977GN

- > Торцевое уплотнение для насоса IML

- > Торцевое уплотнение для насоса KSB

- > Торцевое уплотнение для насоса DAB

- > Торцевое уплотнение для насоса Wilo

- > Торцевое уплотнение для насоса Saer

- > Торцевое уплотнение для насоса Espa

- > Торцевое уплотнение для насоса Flygt

- > Торцевое уплотнение для насоса Hilge

- > Торцевое уплотнение для насоса Zenit

- > Торцевое уплотнение для насоса Ebara

- > Торцевое уплотнение для насоса Packo

- > Торцевое уплотнение для насоса Speck

- > Торцевое уплотнение для насоса Emaux

- > Торцевое уплотнение для насоса Inoxpa

- > Торцевое уплотнение для насоса Nocchi

- > Торцевое уплотнение для насоса Kripsol

- > Торцевое уплотнение для насоса Lowara

- > Торцевое уплотнение для насоса Speroni

- > Торцевое уплотнение для насоса Fristam

- > Торцевое уплотнение для насоса Calpeda

- > Торцевое уплотнение для насоса Kolmeks

- > Торцевое уплотнение для насоса Allweiler

- > Торцевое уплотнение для насоса Pedrollo

- > Торцевое уплотнение для насоса Alfa Laval

- > Торцевое уплотнение для насоса Grundfos

- > Торцевое уплотнение для насоса Grundfos CR, CRI, CRN

- > Торцевое уплотнение G3 для насоса Grundfos TP,LM, LP, NM, NP

- > Торцевое уплотнение для насоса КМ

- > Торцевое уплотнение для насоса ОНЦ

- > Торцевое уплотнение для насоса Джилекс

- > Торцевое уплотнение для диспергатора РПА

- > Торцевое уплотнение УСТ-25; НЦС 12/10; В3-ОРА-10

- > Обойма к винтовому насосу

- > Сальниковая набивка Merkel

- > Кольца торцевого уплотнения

- > Материалы торцевого уплотнения

- > Таблица взаимозаменяемости торцевых уплотнений

- > Картриджные торцевые уплотнения

- > Гомогенизаторы-диспергаторы

- > Сепараторы

- > Приемка молока

- > Производство сыра

- > Производство масла

- > Производство соусов

- > Производство йогурта

- > Восстановление сухого молока

- > Производство сгущенного молока

- > Мини-заводы по переработке молока

- > Емкостное оборудование

- > Пищевое оборудование

- > Мясное оборудование

- > Молочное оборудование

- > Консервное оборудование

- > Хлебопекарное оборудование

- > Фасовочно-упаковочное оборудование

Центробежные сепараторы и стандартизация молока

Центробежные сепараторы

Рис 6.2.1

Густав де Лаваль, изобретатель первого центробежного сепаратора непрерывного действия.

Некоторые исторические данные

Недавно изобретенный прибор для отделения сливок от молока был описан в немецком торговом журнале «Milch-Zeitung» от 18 апреля 1877 года. Это был «барабан, который приводится во вращение и который после поворота какое-то время оставляет крем на поверхности, чтобы его можно было снять обычным способом ».

Прочитав эту статью, молодой шведский инженер Густав де Лаваль сказал: «Я покажу, что центробежная сила будет действовать как в Швеции, так и в Германии». Ежедневная газета «Stockholms Dagblad» от 15 января 1879 года сообщала: «Центробежный сепаратор для снятия сливок был выставлен здесь со вчерашнего дня и будет демонстрироваться каждый день с 11 до 12 часов на первом этаже дома № 41. Regeringsgatan. Машину можно сравнить с барабаном, который приводится в движение ремнем и шкивом.Сливки, которые легче молока, под действием центробежной силы перемещаются к поверхности молока и стекают в канал, из которого они попадают в сборную емкость. Под ним молоко вытесняется к периферии барабана и собирается в другом канале, откуда оно направляется в отдельную емкость для сбора ».

С 1890 года сепараторы, построенные Густавом де Лавалем, оснащались специально разработанными коническими дисками, патент на которые был выдан в 1888 году немецкому фрейхеру фон Бехтольшейму и был приобретен в 1889 году шведской компанией AB Separator, из которой Густав де Лаваль был совладельцем.

Сегодня большинство марок подобных машин оснащено коническими стопками дисков.

Рис 6.2.2

Один из самых первых сепараторов, theAlfa A 1, выпускался с 1882 года.

Осаждение самотеком

Рис. 6.2.3

Песок и нефть тонут и всплывают, соответственно, после смешивания с водой.

С исторической точки зрения центробежный сепаратор — недавнее изобретение. Около ста лет назад для отделения одного вещества от другого использовался естественный процесс осаждения под действием силы тяжести.

Осаждение происходит постоянно. Частицы глины, движущиеся в лужах, вскоре осядут, и вода останется чистой. То же самое делают облака песка, поднимаемые волнами или ногами купающихся. Нефть, которая утекает в море, легче воды, поднимается вверх и образует нефтяные пятна на поверхности.

Осаждение под действием силы тяжести также было оригинальной техникой, используемой в молочном животноводстве для отделения жира от молока. Свежее коровье молоко было оставлено в сосуде. Через некоторое время жировые шарики собрались и всплыли на поверхность, где образовали слой сливок поверх молока.Затем его можно было снять вручную.

Требования к осаждению

Обрабатываемая жидкость должна быть дисперсией; смесь двух или более фаз, одна из которых является непрерывной. В молоке непрерывной фазой является молочная сыворотка или обезжиренное молоко. Жир диспергирован в обезжиренном молоке в виде шариков с переменным диаметром примерно до 15 мкм. Молоко также содержит третью фазу, состоящую из диспергированных твердых частиц, таких как клетки вымени, измельченная солома, волосы и т. Д.

Разделяемые фазы не должны растворяться друг в друге. Вещества в растворе нельзя отделить с помощью седиментации.

Растворенная лактоза не может быть отделена центрифугированием. Однако он может кристаллизоваться. Затем кристаллы лактозы можно отделить осаждением.

Разделяемые фазы также должны иметь разную плотность. Фазы в молоке удовлетворяют этому требованию; твердые примеси имеют более высокую плотность, чем обезжиренное молоко, а жировые шарики — более низкую плотность.

Как работает седиментация?

Если камень упал в воду, мы были бы удивлены, если бы он не утонул. Таким же образом мы ожидаем, что пробка будет плавать. По опыту мы знаем, что камень тяжелее, а пробка легче воды.

Но что произойдет, если мы уроним камень в ртуть, жидкий металл с очень высокой плотностью? Или если мы уроним железку в ртуть? У нас нет опыта, который помог бы нам предсказать результат. Можно ожидать, что железка утонет. На самом деле, и камень, и железка будут плавать.

Вещества в растворе не могут быть отделены с помощью седиментации.

Плотность

Рис. 6.2.4

Пробка легче воды и поплавков. Камень тяжелее воды и тонет.

Каждое вещество имеет физическое свойство, называемое плотностью. Плотность — это мера веса вещества, которую можно выразить в кг / м 3 . Если взвесить кубический метр железа, мы обнаружим, что весы показывают 7 860 кг. Плотность чугуна 7 860 кг / м 3 .Плотность воды при комнатной температуре составляет 1000 кг / м 3 , а плотность воды из камня (гранита), пробки и ртути при комнатной температуре составляет 2 700 кг / м 3 , 180 кг / м 3 и 13 550 кг / м 3 соответственно.

Когда объект падает в жидкость, в основном плотность объекта по сравнению с плотностью жидкости определяет, будет ли он плавать или тонуть. Если плотность объекта выше, чем у жидкости, он тонет, но он будет плавать, если плотность объекта ниже.

Плотность обычно обозначается греческой буквой ρ. Используя плотность частицы ρp и плотность жидкости ρ l , можно сформировать выражение (ρ p — ρ), т.е. разность плотностей между частицей и жидкостью. Если уронить камень в воду, разница в плотности будет (2 700 — 1 000) = 1 700 кг / м 3 . Результат — положительное число, так как плотность камня выше, чем у воды; камень тонет!

Выражение для пробки в воде (180 — 1 000) = — 820 кг / м 3 .На этот раз результат отрицательный. Из-за малой плотности пробки она будет плавать, если ее уронить в воду; он будет двигаться против направления силы тяжести.

Рис. 6.2.5

Железо, камень и пробка имеют меньшую плотность, чем ртуть, и поэтому будут плавать.

Скорость осаждения и флотации

Твердая частица или капля жидкости, движущиеся в вязкой текучей среде под действием силы тяжести, в конечном итоге приобретут постоянную скорость.Это называется скоростью осаждения . Если плотность частицы ниже, чем плотность текучей среды, частица будет плавать со скоростью флотации. Эти скорости обозначены v g (g = сила тяжести). Величина скорости осаждения / флотации определяется следующими физическими величинами:

- Диаметр частиц дм

- Плотность частиц ρ p кг / м 3

- Плотность непрерывной фазы ρ л кг / м 3

- Вязкость сплошной фазы η кг / мс

- Гравитационное притяжение земли g = 9.81 м / с 2

Если значения этих величин известны, скорость осаждения / флотации частицы или капли можно рассчитать с помощью следующей формулы, которая выводится из закона Стокса :

Формула 6.2.1

Приведенная выше формула (Уравнение 1) показывает, что скорость осаждения / флотации частицы или капли:

- Увеличивается как квадрат диаметра частицы; это означает, что частица с d = 2 см будет оседать / подниматься в четыре раза быстрее (2 2 = 4), чем частица с d = 1 см.

- Увеличивается с увеличением перепада плотности между фазами.

- Увеличивается с уменьшением вязкости непрерывной фазы.

Скорость всплытия жировых шариков

Когда в сосуде находится свежее молоко, жировые шарики начнут двигаться вверх, к поверхности. Скорость всплытия можно рассчитать с помощью приведенной выше формулы. Следующие средние значения действительны при температуре окружающей среды около 35 ° C:

d = 3 мкм = 3 x 10 –6 м

(ρ p — ρ l ) = (980 — 1 028) = — 48 кг / м 3

h = 1.42 сП (сантипуаз) = 1,42 x 10 –3 кг / м, с

Подставляя эти значения в формулу:

Формула 6.2.2

Как указано выше, жировые шарики поднимаются очень медленно. Жировая глобула диаметром 3 мкм движется вверх со скоростью 0,6 мм / ч. Скорость жировой глобулы, которая в два раза больше, будет 2 2 x 0,6 = 2,4 мм / ч. В действительности жировые шарики группируются в более крупные агрегаты, поэтому флотация происходит гораздо быстрее.

На рис. 6.2.6 схематично показано, как жировые шарики разного диаметра перемещаются через молочную сыворотку под действием силы тяжести. В нулевой момент жировые шарики находятся на дне сосуда. Через t минут произошло некоторое осаждение, а через 3 t минуты самая большая жировая глобула достигла поверхности. К этому времени глобула среднего размера поднялась до точки, находящейся на полпути к поверхности, но самая маленькая глобула покрыла только четверть расстояния. Глобула среднего размера достигнет поверхности за 6 t минут, а самой маленькой глобуле потребуется 12 t минут, чтобы добраться до поверхности.

Рис. 6.2.6

Скорость всплытия жировых шариков разного диаметра.

Сепарация партий под действием силы тяжести

В емкости A на рисунке 6.2.7, содержащей дисперсию, в которой дисперсная фаза состоит из твердых частиц с постоянным диаметром d и плотностью выше, чем у жидкости, суспензию необходимо оставить. достаточно долго, чтобы частицы, начиная с поверхности, достигли дна. Дальность седиментации в данном случае h 1 м.

Время до полного отделения можно сократить, если уменьшить расстояние осаждения. Высота сосуда (B) была уменьшена, а площадь увеличена, так что он по-прежнему имеет тот же объем. Расстояние отстаивания (h 2 ) сокращается до 1/5 от h2, и поэтому время, необходимое для полного разделения, также сокращается до 1/5. Однако чем больше уменьшается расстояние и время осаждения, тем больше площадь сосуда.

Рис. 6.2.7

Сосуды для осаждения одинакового объема, но с разными расстояниями отстаивания (h 1 и h 2 ; h 1 > h 2 ).

Непрерывное отделение под действием силы тяжести

Простой сосуд, который можно использовать для непрерывного отделения частиц неоднородного диаметра от жидкости, показан на рисунке 6.2.8. Жидкость, содержащая суспендированные частицы, вводится с одного конца емкости и течет к выпускному отверстию для перелива на другом конце с определенной пропускной способностью. В пути частицы оседают с разной скоростью из-за разного диаметра.

Перегородки увеличивают вместимость

Емкость отстойника можно увеличить, если увеличить общую площадь, но это делает его большим и громоздким.Вместо этого можно увеличить площадь, доступную для разделения, вставив в емкость горизонтальные перегородки, как показано на рисунке 6.2.9.

В настоящее время существует ряд «разделительных каналов», в которых осаждение частиц может происходить с той же скоростью, что и в емкости на рис. 6.2.8. Общая емкость сосуда умножается на количество разделительных каналов. Общая доступная площадь (, т. Е. — общее количество участков перегородки) для разделения, умноженная на количество разделительных каналов, определяет максимальную пропускную способность, которая может проходить через емкость без потери эффективности, i.е . не позволяя частицам, размер которых превышает установленный предел, улетучиваться вместе с осветленной жидкостью.

Когда суспензия непрерывно разделяется в сосуде с горизонтальными перегородками, разделительные каналы в конечном итоге будут заблокированы скоплением осажденных частиц. Тогда разделение прекратится.

Если вместо этого судно имеет наклонные перегородки, как показано на рисунке 6.2.10, частицы, которые оседают на перегородках под действием силы тяжести, будут скользить вниз по перегородкам и собираться на дне сосуда.