Электроды для тонкого металла: особенности сварки инвертором

При помощи дуговой сварки между собой скрепляются металлические поверхности толщиной 0,2-4 мм. Наиболее же востребована сварка поверхностей толщиной 1 мм. Именно такие показатели у кузовов автомобилей, труб с небольшим диаметром, ёмкостей, предназначенных для жидких веществ, и т.д. Электроды для тонкого металла принципиально отличаются от тех, что используются при сваривании толстых деталей. Эту разницу необходимо учитывать, чтобы получить надёжный, устойчивый к коррозии и износу шов.

Содержание

Какими электродами лучше варить тонкий металл

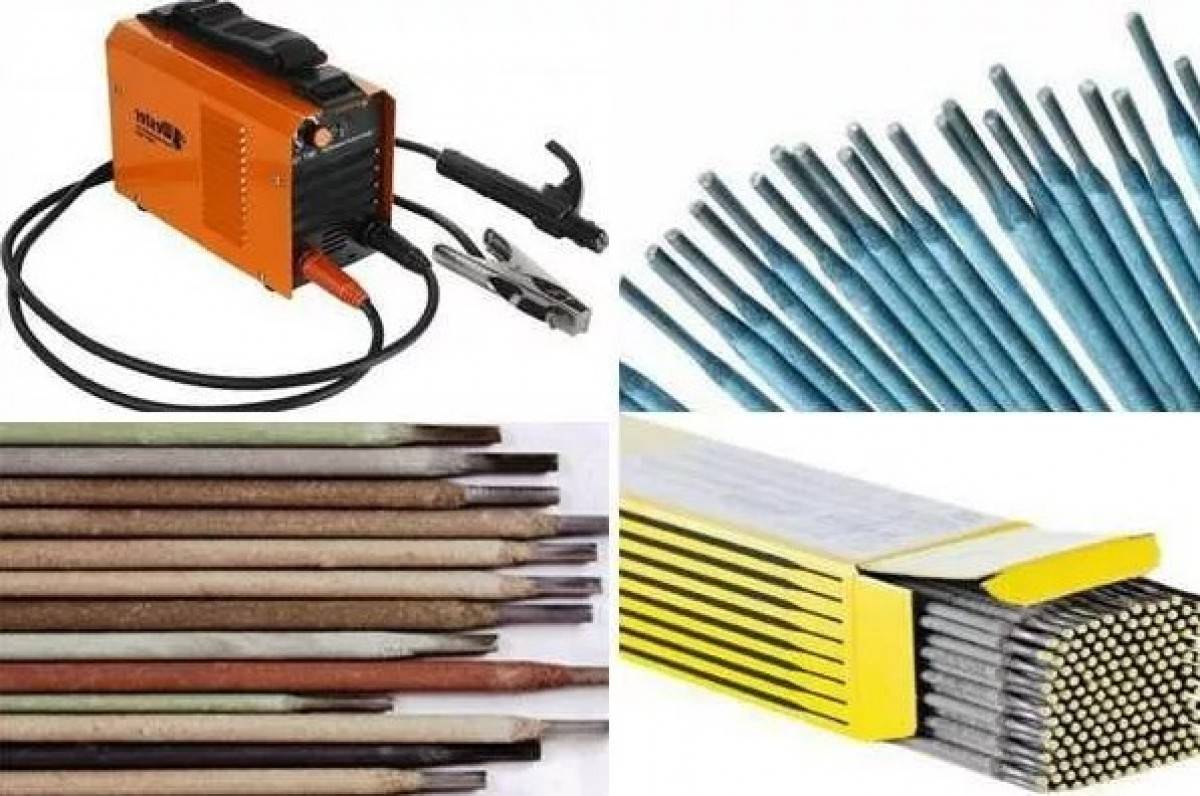

Для качественной сварки необходимо обеспечить непрерывное горение электрической дуги. Электроды толщиной 4-5 мм дугу гасят, так как сваривание тонких поверхностей ведется с использованием пониженных токов (10-75 А). Поэтому для сварки тонких металлов должны использоваться электроды диаметром 0,5 – 2 мм (если металл не толще 1 мм) или, например, 2 – 2,5 мм (при толщине поверхностей 1,5 – 2 мм). Сварщики со стажем выбирают электроды для сварки тонкого металла, имеющие диаметр 2-3 мм.

Сварщики со стажем выбирают электроды для сварки тонкого металла, имеющие диаметр 2-3 мм.

Кроме толщины основного металла, стоит учитывать его разновидность при выборе электродов. В процессе сварки деталей из низкоуглеродистой и слабораскисленной стали могут применяться расходные материалы с любой обмазкой: основной, кислой, целлюлозной, рутиловой. Работа с полуспокойными сталями предполагает основное либо рутиловое покрытие электродов, а вот для спокойных сталей нужна основная обмазка.

Чтобы обеспечить устойчивое горение дуги, нужно помнить, что для определенного типа тока предназначен соответствующий электрод. Исключительно постоянный ток необходим для эксплуатации электродов с основной обмазкой. И постоянный, и переменный ток подойдет для расходных материалов, имеющих рутиловое, целлюлозное и кислое покрытие.

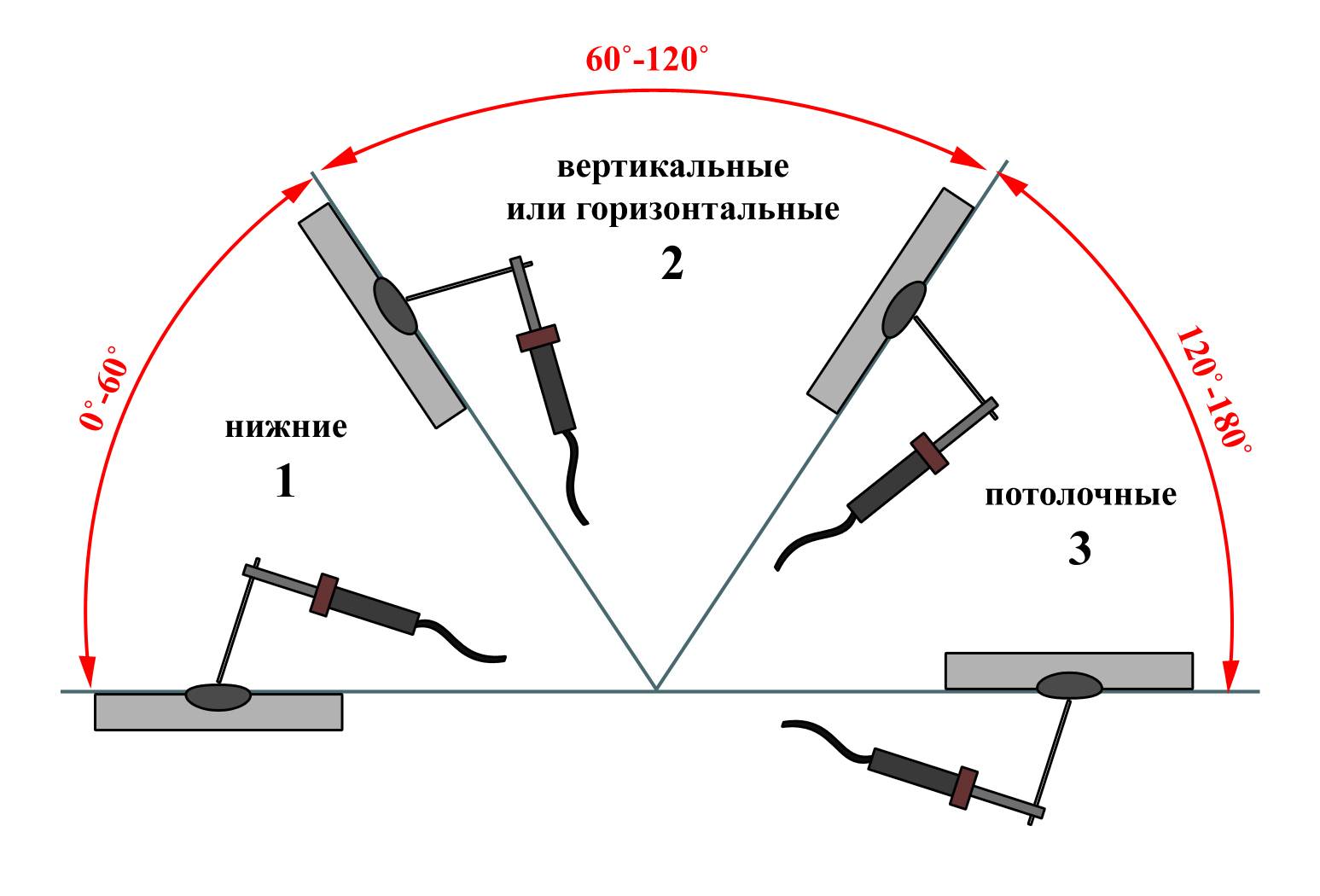

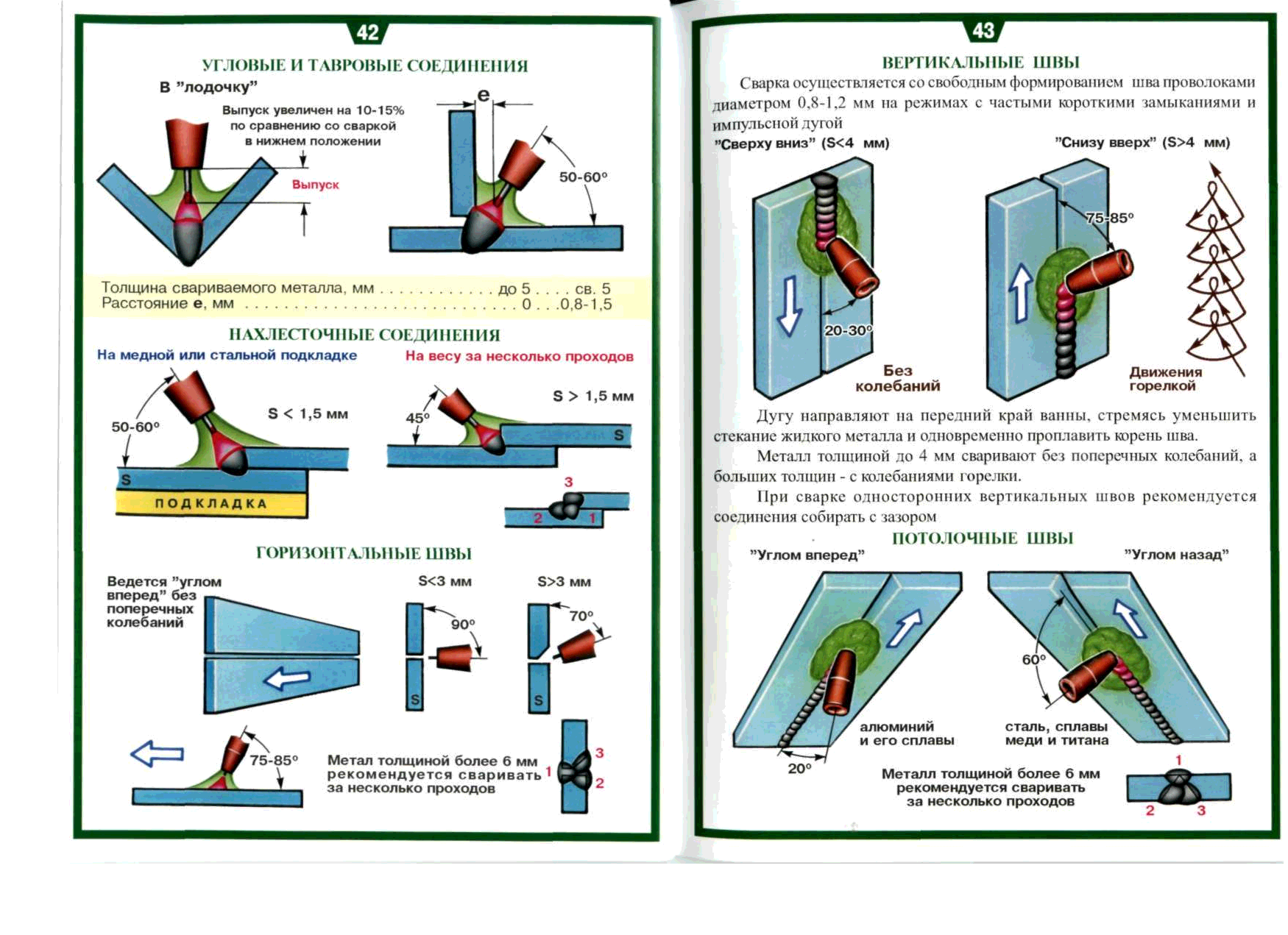

Перед осуществлением окончательного выбора внимательно ознакомьтесь с информацией, для какого положения сварки предназначены электроды. Оно может быть горизонтальное, вертикальное, нижнее, потолочное, нижнее тавровое, потолочное тавровое. Маркировка при этом может быть следующая:

Оно может быть горизонтальное, вертикальное, нижнее, потолочное, нижнее тавровое, потолочное тавровое. Маркировка при этом может быть следующая:

- Может использоваться при работе во всех положениях,

- Соединение металлов во всех положениях, за исключением вертикального сверху вниз,

- Сварка деталей во всех положениях, кроме потолочного и вертикального,

- Для сваривания поверхностей нижнего положения, а также нижнего «в лодочку».

Марки электродов для инверторной сварки

Тем, кто задается вопросом, каким электродом варить тонкий листовой металл, стоит обратить внимание на следующие марки:

- ОМА-2. Расходный материал позволяет сваривать даже окисленные поверхности и имеет минимальную проплавляющую способность. Сварочный шов может располагаться в пространстве произвольно.

- МТ-2. При сваривании деталей толщиной менее 1 мм необходимо использовать постоянный ток, если же толщина составляет более 1 мм-то переменный. Сварка должна осуществляться по траектории «сверху вниз».

- OK 63.30 ESAB. Гарантирует устойчивость шва к коррозии, может применяться при сваривании вертикальных конструкций.

В зависимости от типа основного материала, специалисты в области сварки рекомендуют:

Технология сваривания тонких поверхностей электродом

Самый тонкий электрод для сварки гарантирует аккуратный шов при наличии у мастера опыта. Если у вас его пока нет, то стоит прислушаться к полезным рекомендациям.

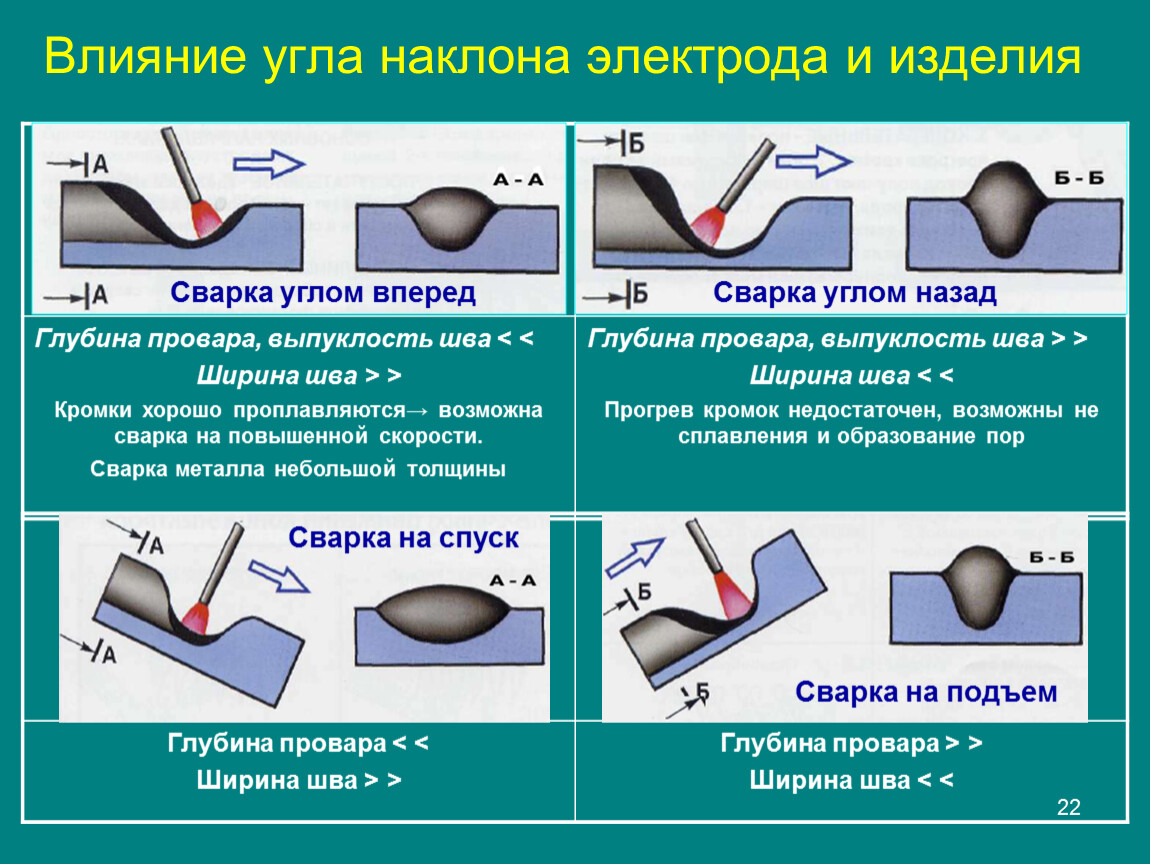

Чтобы не допустить прожогов поверхностей, электрод нужно держать под углом 45 градусов, и ни в коем случае под 90 градусов. Осуществлять соединение лучше всего углом вперед. Не стоит излишне отдалять электрод от свариваемых деталей, так как это препятствует образованию сварочного валика.

Если накладывать швы в шахматном порядке, можно избежать деформации листового металла при нагревании. При отсутствии такой возможности электрод проводится один раз вдоль шва, скорость должна быть равномерной, а значение рабочего тока — минимальное. Желательно, чтобы инверторный сварочный аппарат имел выходную мощность с плавной регулировкой. При напряжении холостого хода от 70 В и выше можно избежать многих проблем с запалом дуги.

Желательно, чтобы инверторный сварочный аппарат имел выходную мощность с плавной регулировкой. При напряжении холостого хода от 70 В и выше можно избежать многих проблем с запалом дуги.

Подготовительные работы включают в себя зачистку поверхностей от ржавчины, выравнивание заготовок в случае необходимости и их надежную фиксацию. Затем детали прихватываются через каждые 7-10 см и свариваются окончательно. Если листы металла нужно соединить внахлест, то используется больший ток; при этом снижается вероятность прожига деталей и их деформации.

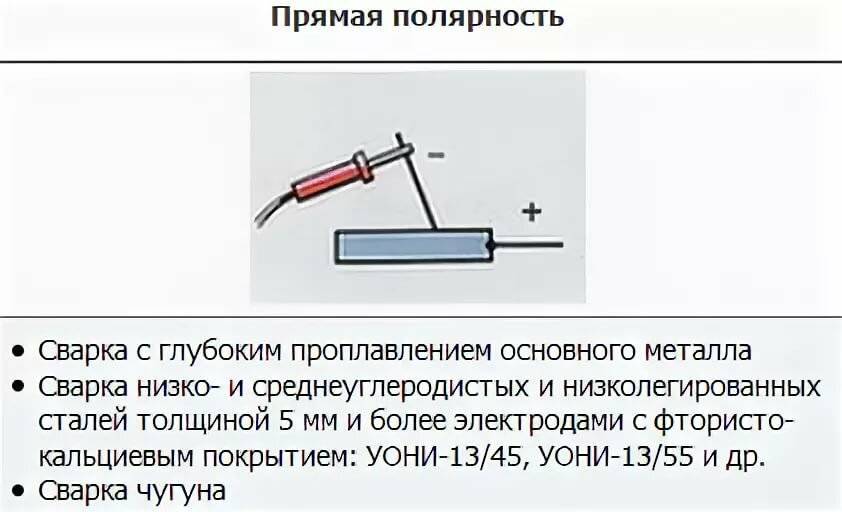

При сварке тонкого металла инвертором применяется обратная полярность. Это значит, что “-“ будет подключен к основной поверхности, “+” – к держателю электродов. В таком случае расходный материал приобретает гораздо большую температуру, чем основной, и можно избежать изменения формы деталей и их прожига.

Электроды для сварки инвертором тонкого металла обладают множеством преимуществ. Например, риск повредить тонкие поверхности при сваривании минимален, скорость сваривания немного выше. Иные физические свойства этих вспомогательных материалов ничем не хуже, чем у более толстых аналогов, а стоимость приемлемая. К тому же подготовка тонких электродов к работе не занимает много времени.

Иные физические свойства этих вспомогательных материалов ничем не хуже, чем у более толстых аналогов, а стоимость приемлемая. К тому же подготовка тонких электродов к работе не занимает много времени.

К недостаткам можно отнести быстрый расход материала, необходимость использовать особую технику сваривания и относительно ненадежную защиту сварочной ванны (так как толщина обмазки невелика). Не все марки выпускают электроды в мелком варианте, поэтому в некоторых случаях придется искать аналоги.

Как оформить сварной шов

Варить металл толщиной 1 мм самыми тонкими электродами можно, используя следующие виды сварных швов:

- внахлест. Способ, при котором гарантировано аккуратное соединение поверхностей.

- встык с использованием проволоки. Проволока диаметром 2,5-3,5 мм располагается между листами металла, не выступая над поверхностью. Дуга сварки проходит непосредственно по проволоке, и она прогревает соединяемые детали периферийными токами. После удаления проволоки ее присутствие в процессе сварки определить почти невозможно.

сварка инвертором

- встык с использованием теплоотводящих подкладок. Их роль играют пластины меди, которые благодаря своей высокой теплопроводности не допускают перегрева свариваемых металлов.

Отметим, что в скосе кромок тонкого металла нет необходимости.

Проблемы в процессе сварки: как их избежать

Сварка тонкого металла может осложняться рядом факторов:

Прокаливание электродов для тонкого металла

Электроды для инверторной сварки перед использованием рекомендуется прокалить, чтобы избавиться от влаги. Если пренебречь этой рекомендацией, то высока вероятность прилипания расходных материалов и дефектов шва. При увеличенном проценте воды ухудшается зажигание, во время работы появляется треск, на шве образуются поры, а в околошовной зоне – множество капелек.

Варить тонкий металл стоит расходниками из герметичной упаковки, которую лучше всего израсходовать за один сеанс. Если у вас нет специального оборудования для прокаливания (сушка на батарее не поможет решить проблему), а пачка расходного материала израсходована не вся, хранить остатки нужно в сухом отапливаемом помещении. Если вам необходимо сваривать ответственные конструкции, то вполне целесообразным будет приобретение пенала-термоса, который надежно защищает расходный материал от воздействия атмосферного воздуха.

Если вам необходимо сваривать ответственные конструкции, то вполне целесообразным будет приобретение пенала-термоса, который надежно защищает расходный материал от воздействия атмосферного воздуха.

В заключение

Таким образом, качественно сварить тонкий металл инвертором не составит труда, если ответственно подойти к выбору расходного материала и учесть некоторые нюансы. Прежде всего, толщина электрода не должна превышать 2-3 мм, материал обмазки должен соответствовать типу основного металла, а разновидность тока – покрытию электрода. Расходный материал должен быть хорошо просушен перед использованием. Учтите также положение сварки. При правильно подобранных электродах сварочная дуга устойчива, и в итоге получается качественный провар с нешироким аккуратным швом.

Как вам статья?

Сварка тонкого металла электродом: технология и методы

Содержание

- Какие сложности бывают при сваривании тонкого металла

- Какую технологию и сварочный аппарат выбрать для работы с тонким металлом

- Как подобрать подходящие электроды и проволоку

- Как настроить инвертор и полуавтомат

- Техника и практические рекомендации для сварки тонких деталей

Сварка тонких листов металла и тонкостенных изделий толщиной 0,5-2,5 мм требует от сварщика практических навыков, аккуратности и правильной настройки аппарата. Конечно, для точных и тонких работ лучше подходят TIG и MIG. С их помощью можно быстро, удобно и качественно сваривать кузовные детали и элементы выхлопной системы, профиль, листовую сталь, трубы из разных сталей и сплавов. Но и располагая только инвертором можно работать с тонколистовым металлом с минимальной доработкой — рихтовкой для выпрямления, зачисткой и шлифовкой.

Конечно, для точных и тонких работ лучше подходят TIG и MIG. С их помощью можно быстро, удобно и качественно сваривать кузовные детали и элементы выхлопной системы, профиль, листовую сталь, трубы из разных сталей и сплавов. Но и располагая только инвертором можно работать с тонколистовым металлом с минимальной доработкой — рихтовкой для выпрямления, зачисткой и шлифовкой.

Рассматриваем, как и какой сваркой сваривать тонкий металл, какие важные моменты учитывать, выбирать аппараты, электроды или проволоку.

Какие сложности бывают при сваривании тонкого металла

Основные сложности связаны с неправильным выбором силы сварочного тока, скорости ведения электрода и перегревом заготовки.

В результате ошибок и недостатка опыта:

- Металл прожигается. Это частая ситуация при сварке на излишне больших токах и малой скорости. Достаточно чуть задержать электрод на месте, как заготовка прогорает насквозь. Чтобы избежать этого, нужно правильно выбрать ток и «набить руку».

- Деталь деформируется, а шов коробится. Такие проблемы возможны из-за большого тока, перегревания и линейного расширения металла. При медленной работе заготовку ведет, слишком быстрое движение электродом приводит к плохому провару.

- Возникают непровары шва или шов получается выпуклым с плохими механическими свойствами. Эти дефекты характерны при сварке на слишком маленьком токе, быстром ведении электрода, излишней длине дуги. В таких случаях снижается глубина провара.

- Появляются наплывы. Они могут быть на внешней стороне шва и на внутренней, как местное превышение проплава. Избыток наплавленного металла образуется из-за низкой скорости и ухудшает работу детали при нагрузках.

Чтобы не допускать таких дефектов необходимо правильно подобрать диаметр электрода или проволоки, выставить сварочный ток и скорость работы. Не забывайте обязательно очищать шлак, если его много из-за толстой обмазки, а шов случайно прервался.

Какую технологию и сварочный аппарат выбрать для работы с тонким металлом

Для тонкого металла используют все технологии: TIG, MIG и ММА. Выбор зависит от требований к качеству и внешнему виду шва, толщины заготовки, экономической целесообразности.

Выбор зависит от требований к качеству и внешнему виду шва, толщины заготовки, экономической целесообразности.

TIG сварка

Нижняя граница использования TIG — 0,3 мм для углеродистой и нержавеющей стали, 0,5 мм для алюминия и алюминиевых сплавов, меди. Сварку выполняют на подложке. Для качественного результата важно хорошо очистить бока кромок и поверхность в области соединения.

MIG сварка

Сварку полуавтоматом тонколистового металла ведут на короткой дуге — нижний предел для стали 0,7-1 мм и для алюминия и алюминиевых сплавов 2 мм. Она выполняется на низких сварочных токах, поэтому тепловложение в заготовку и размер ванны невелики. Однако для этого метода характерен крупнокапельный перенос, вне зависимости от используемой проволоки. Готовое изделие нужно зачищать.

Второй метод — импульсная сварка. Она тоже минимизирует тепловложение, поэтому заготовки не деформируются и коробятся. При этом расплавленный металл переносится мелкими каплями, что позволяет избежать зачистки.

ММА сварка

Сварку тонкого металла инвертором выполняют в условиях, когда переносить газовые баллоны, шланги, катушки проволоки тяжело и нерационально. Используют её и для разовых работ, когда невыгодно приобретать полуавтомат и не важна производительность. Нижняя граница для стали — 1-1,5 мм, но многое зависит от навыков.

Инверторы точно настраиваются, обеспечивают мягкую стабильную дугу на малых токах и умеренное тепловое вложение. Antistick и Arc Force помогают сваривать без залипания и прожигания детали. Для работы можно брать основные и рутиловые электроды, например УОНИИ, АНО-21, ОЗС-12, ОК 46.00. У каждого типа есть свои нюансы — основные электроды отличаются крупнокапельным переносом, при сварке рутиловыми больше шлака.

Как подобрать электроды и проволоку, подходящие для тонкого металла

Сварку тонколистового металла ведут на малых токах и используют электроды или проволоку небольшого диаметра. Для выбора можно ориентироваться на таблицы.

Для TIG

|

Толщина заготовки, мм |

0,8 |

1 |

1,5-2 |

|---|---|---|---|

|

Диаметр электрода, мм |

1 |

|

1,6 |

|

Диаметр присадочного прутка, мм |

1-1,6 |

1,6 |

2 |

|

Сила тока, А |

10-20 |

40-60 |

80-100 |

Для MIG

|

Толщина стали, мм |

1 |

1,5 |

2 |

|---|---|---|---|

|

Диаметр прутка, мм |

0,6 |

0,8 |

0,8 |

|

Скорость подачи, м/мин |

7 |

6 |

6,8 |

| Сила тока, А |

60 |

90 |

110 |

Для ММА

|

Толщина заготовки, мм |

0,5-0,8 |

1 |

1,5 |

2 |

2,5 |

|---|---|---|---|---|---|

|

Диаметр электрода, мм |

1 |

1,6-2 |

2 |

2-2,5 |

3 |

|

Сила тока, А |

10-20 |

30-35 |

35-45 |

50-65 |

65-100 |

Как настроить инвертор и полуавтомат

По сути, при сварке тонколистовых заготовок покрытым электродом можно выбирать любую полярность. Надо только учитывать нюансы.

Надо только учитывать нюансы.

Если работать на обратной полярности, при которой «минус» будет на массе, а «плюс» на электрододержателе, кромки металла будут нагреваться меньше. Если работать на прямой полярности, при которой на «минус» будет на электроде, то нужно немного уменьшить силу тока, так металл не будет перегреваться.

Подбирать режимы сварки — скорость ведения электрода, силу тока для ММА, напряжение или длину дуги, скорость подачи проволоки, индуктивность MIG лучше опытным путем. При это надо понимать, как влияет каждый параметр на сварной шов, и уметь их правильно регулировать.

Техника и практические рекомендации для сварки тонких деталей

Для того, чтобы получить требуемое качество и внешний вид шва при сварке тонкого металла нужно не только тренироваться, но и помнить несколько простых правил, о которых поговорим ниже.

Подготовка кромок

Кромки и поверхность металла рядом с зоной сварки хорошо зачищают от окислов, ржавчины, грязи, которые могут стать причиной дефектов шва. Заготовки небольшой толщины можно сваривать без разделки кромок — это справедливо и для ММА, и для MIG.

Заготовки небольшой толщины можно сваривать без разделки кромок — это справедливо и для ММА, и для MIG.

Поджиг

При сварке ММА дуга поджигается контактным способом постукиванием или чирканьем электродом по заготовке. Чтобы не оставлять следов, можно сделать это на черновой детали.

Техника сварки

Для сварки можно применять различные способы: внахлест, встык с отрывом или прихватками, если приходиться работать в сложных положениях, и сплошным швом.

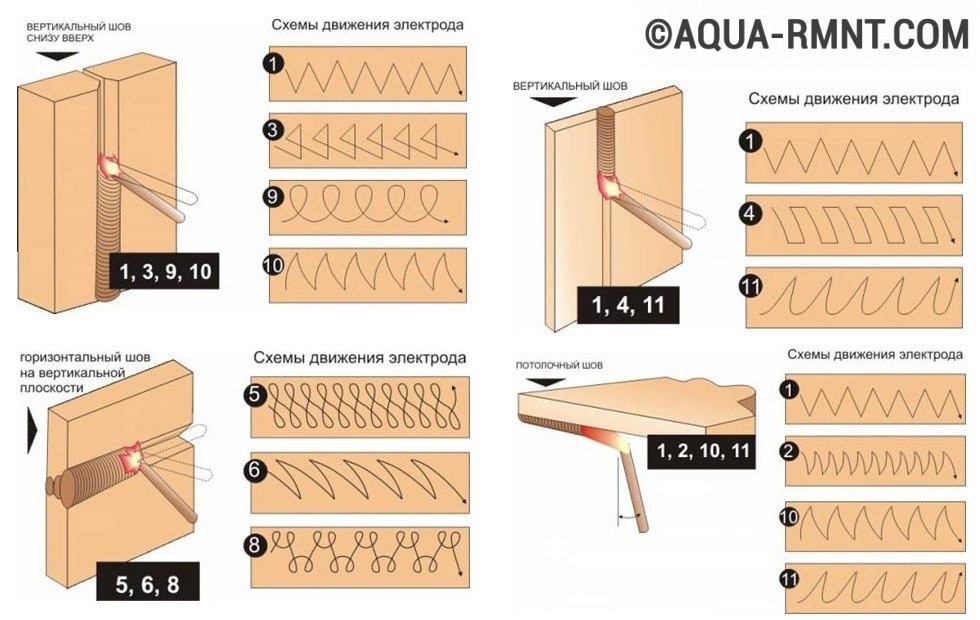

Угол наклона электрода или сварочной горелки — примерно 70-800, подбирают его опытным путем и с учетом положения сварки. Вести электрод и горелку можно разными способами. При сварке тонкостенных изделий чаще работают углом вперед. Это связано с тем, что при сварке углом назад тепловложение в сварочную ванну выше, а глубина проплавления больше. Электрод или горелку ведут углом назад, когда сваривают по вертикали сверху вниз.

При сварке сплошным швом электрод перемещают зигзагом или крутят «восьмерки», следя за сварочной ванной и не останавливаясь на одном месте. Это позволяет прогревать заготовку, но не перекаливать её, избегать прожогов металла и застывания шлака.

Это позволяет прогревать заготовку, но не перекаливать её, избегать прожогов металла и застывания шлака.

При MIG сварке нужно контролировать соотношение между напряжением и скоростью подачи прутка. При слишком высоком напряжении, но маленькой скорости много брызг, а на кромках могут появляться подрезы. При высокой скорости и напряжении повышается и тепловложение, что чревато прожигом тонкого металла. При слишком низком напряжении и большой скорости тепловыделение мало, а глубина проплавления недостаточна.

Отдельно нужно упомянуть индуктивность. При сварке тонких деталей нужно устанавливать низкие значения. Это уменьшает тепловложение, снижая риск прожигания, и увеличивает вязкость сварочной ванны.

После работы с готовой детали сбивают шлак и оценивают качество шва. При необходимости её зачищают от брызг, следов побежалости и аккуратно рихтуют при деформациях.

Можете ли вы приклеить сварку тонкого металла? Оборудование и методы

Если вы новичок в сварке электродом (SMAW), скорее всего, вы пытались сварить тонкий металл, но в итоге прожгли или покоробили его. Вы, наверное, задаетесь вопросом, возможно ли это сделать.

Вы, наверное, задаетесь вопросом, возможно ли это сделать.

Вы можете склеивать тонкий металл, например, менее 1/8″ (3,2 мм) с удовлетворительными результатами, если вы используете надлежащее сварочное оборудование, настройки и технику. Чем больше у вас знаний и опыта, тем более тонкие металлы вы сможете сваривать.

Тонкая низкоуглеродистая сталь толщиной 0,08 дюйма (2 мм)Сварка электродом дает хорошие результаты при толщине металла 1/8 дюйма и выше, но это не идеальный процесс для более тонких заготовок.

Прочитав эту статью, вы узнаете все, что нужно для достижения лучших результатов. Кроме того, есть два альтернативных способа соединения тонкого металла с помощью сварочного аппарата.

Содержание

- Почему трудно склеивать тонкий металл?

- Какие проблемы при сварке тонкого металла?

- Какой самый тонкий металл можно сваривать?

- Какой источник питания вам нужен?

- Какая полярность лучше всего подходит для тонкого металла?

- Какой сварочный электрод использовать для тонкого или листового металла?

- Как подготовить тонкий металл к сварке электродом?

- Вам нужен холодный бар?

- Какое положение сварки лучше?

- Какие методы используются для дуговой сварки тонкого металла?

- Какие у вас есть альтернативы?

- Заключительные мысли

- Можно ли сваривать тонким слоем нержавеющую сталь?

Почему трудно приварить тонкий металл?

Сварка тонкого металла стержнем трудна, потому что этот процесс создает сильную дугу, которая нагревает соединение. Кроме того, при сварке стержнем вы всегда тянете стержень, что приводит к более горячей ванне. Более того, большинство сварочных аппаратов не могут выдавать очень малую силу тока, так что вы можете работать с тонкими металлами.

Кроме того, при сварке стержнем вы всегда тянете стержень, что приводит к более горячей ванне. Более того, большинство сварочных аппаратов не могут выдавать очень малую силу тока, так что вы можете работать с тонкими металлами.

Чрезмерный нагрев помогает сваривать толстые детали с глубоким проплавлением корня и полным сплавлением шва, но делает сварку более тонких деталей очень сложной.

Какие проблемы при сварке тонкого металла?

Все сводится к тому, что на тонкую заготовку уходит слишком много тепла, что создает многочисленные проблемы:

1. Высокий риск прожечь металл

Худшее, что может случиться, это прожечь металл, создав дыра. Высокая сила тока, низкая скорость перемещения и пауза при прохождении буртика приведут к высокой концентрации тепла над лужей.

Тонкие края не выдерживают жары и тают. Сама лужа становится слишком большой и громоздкой и в какой-то момент проваливается в дыру.

2. Деформация металла или коробление металла

Деформация – это постоянный изгиб, который происходит с заготовкой в результате неравномерного и быстрого нагревания и охлаждения.

Тонкие металлы очень чувствительны к деформации, потому что они не могут рассеивать тепло достаточно быстро. У них также нет силы сопротивляться силам неравномерного сжатия и усадки.

Вы можете предотвратить деформацию, контролируя тепло, идущее в стык, часто прихватывая, используя соответствующие методы направления и т. д. Они описаны далее в статье.

Избежать дырок в тонком металле не так сложно, но исключительно трудно избежать деформации.

3. Дефекты зоны термического влияния (ЗТВ)

ЗТВ – это область вокруг борта, которая не расплавилась, но подверглась металлургическому воздействию нагрева.

Количество и скорость тепловыделения в металле определяют размер и дефекты ЗТВ, которые могут быть. Можно минимизировать, но нельзя избежать ЗТВ при сварке любой толщины.

Если вы работаете со сталью более прочной, чем мягкая сталь, ЗТВ может стать достаточно твердой при охлаждении, что может привести к растрескиванию.

4. Большое количество наплавленного металла в соединении

При сварке электродом электрод и присадочный металл одинаковы. У вас нет прямого контроля над присадочным металлом, как при сварке TIG. Он плавится непрерывно с постоянной скоростью.

Это приводит к отложению большого количества присадочного металла в стыке. Сварное соединение будет выглядеть некрасиво и может привести к плохой подгонке, в зависимости от проекта.

Если вы попытаетесь удалить лишний металл с помощью угловой шлифовальной машины, вы рискуете удалить слишком много металла, что сделает соединение непрочным. Заготовка также может деформироваться из-за чрезмерного нагрева угловой шлифовальной машины.

Какой самый тонкий металл можно сваривать?

Имея некоторый опыт, вы можете сваривать 3/32″ (2,4 мм) низкоуглеродистой стали с приемлемыми результатами. Сварщик, хорошо разбирающийся в управлении нагревом, может склеить сварной шов до тонкого металла 1/16 дюйма (1,6 мм) или даже меньше.

Предыдущие номера возможны, но они требуют больших знаний, внимания и практики. Но если вы тщательно выбирали свое оборудование и потратили много времени на совершенствование правильной техники, вы можете это сделать.

Результаты будут приемлемыми в разумных пределах, так как сварка электродом не подходит для соединения тонких металлов.

Теперь давайте посмотрим, какое оборудование вам нужно и как выполнять сварку тонкими металлами.

Какой блок питания вам нужен?

Инвертор постоянного тока (DC) является лучшим источником питания для сварки тонких металлов. DC создает дугу с более гладкими характеристиками и очень удобен для тонких заготовок.

Переменный ток (AC) требует немного большей силы тока для того же диаметра стержня, и дуга не такая стабильная, как при постоянном токе.

Кроме того, большинство удилищ работают от постоянного тока, а не от переменного тока, поэтому у вас есть из чего выбирать.

Сварочные аппараты с инвертором могут обеспечить малую силу тока, например 20-40А, необходимую для сварки очень тонких металлов.

Современные инверторы оснащены такими функциями, как горячий старт и форсирование дуги, которые позволяют контролировать поведение дуги для достижения лучших результатов.

Наконец, новые стержневые машины предлагают импульсную сварку. Здесь ток пульсирует между высокой силой тока для проникновения и более низкой силой тока, чтобы предотвратить слишком много тепла в соединении.

Какая полярность лучше всего подходит для тонкого металла?

Если у вас есть сварочный аппарат постоянного тока, используйте отрицательный электрод постоянного тока (DCEN или DC-) для тонких металлов. Вы вставляете электрододержатель (или жало) в разъем DC-, а рабочий зажим — в разъем DC+. Некоторые сварщики могут иметь переключатель для выбора полярности.

DCEN плавит стержень быстрее. Вы можете быстрее провести его по суставу и ввести меньше тепла. Это предотвратит продувание металла и высокие искажения.

Это предотвратит продувание металла и высокие искажения.

Какой сварочный электрод использовать для тонкого или листового металла?

Сварочный стержень E6013 лучше всего подходит для сварки тонкой малоуглеродистой стали и известен как стержень для листового металла. E6013 имеет флюсовое покрытие с высоким содержанием рутила. Рутил создает самую гладкую дугу с легким проникновением, которая не прожигает соединение так же легко, как другие стержни.

E6013 очень прост в использовании. Вы можете зажечь, а также с легкостью остановить и перезапустить дугу. Это позволяет использовать методы сварки, которые вводят меньше тепла в заготовку.

Если у вас есть сварочный аппарат постоянного тока, вы можете использовать DCEN с E6013. Как упоминалось ранее, при такой полярности выделяется меньше тепла.

Кроме того, вы можете найти E6013 с самым тонким диаметром 1/16″ (1,6 мм). Этот диаметр стержня имеет низкий диапазон силы тока, около 20-40А.

С тонким 1/16″ E6013 и малой силой тока у вас есть небольшая лужа, подходящая для тонких металлов.

Другие рутиловые стержни, такие как E6012 или E7014, также подходят для тонкого металла. Но не такие подходящие, как Е6013, да и найти их непросто, особенно в тонких диаметрах.

Помимо рутиловых стержней, многие сварщики используют целлюлозные стержни, такие как E6011. Эти стержни создают самую горячую и сильную дугу, и их труднее сваривать. Но вы можете сваривать относительно тонкие металлы при правильной технике и большой практике.

Целлюлозные стержни хорошо подходят для сварки тонких металлов в вертикальном и потолочном положениях, поскольку они очень быстро затвердевают.

AdvertisementsКак подготовить тонкий металл к сварке электродом?

Для стыковки тонкого металла соединение должно иметь плотную и симметричную посадку. Кроме того, чистый металл необходим для облегчения течения лужи. Наконец, частая прихватка вдоль стыка и предварительный нагрев помогут предотвратить деформацию.

1. Убедитесь, что у вас хорошая подгонка

Тонкие металлы не могут поглощать много тепла и очень легко плавятся, если у вас нет соединения с хорошей подгонкой.

Если в стыке имеются неравномерные зазоры или края не имеют одинаковой толщины, тепло будет концентрироваться на слабых частях и расплавлять их.

Тонкие детали не нуждаются в широком раскрытии корня для полного проникновения. Небольшое корневое отверстие обеспечит прочные сварные швы. В то же время он будет поглощать остаточные напряжения от усадки.

Если вы пытаетесь сваривать тонкий листовой металл, лучше создавать кромочные соединения или соединения внахлестку. Они лучше переносят жару, чем обычные стыковые соединения.

Наконец, во время подгонки вы можете расположить металлы таким образом, чтобы предвидеть ожидаемую деформацию. Таким образом, металлы вернутся в нужное вам положение, когда остынут.

2. Очистите заготовку

Очистите соединение и место, где вы будете размещать рабочий (заземляющий) зажим. Это обеспечит лучшую стабильность дуги и увлажнение лужи.

Это обеспечит лучшую стабильность дуги и увлажнение лужи.

Если на стыке есть прокатная окалина, ржавчина, краска или другие загрязнения, они будут действовать как электрическая изоляция. Кроме того, удалите шлак от прихватки или предыдущей сварки.

Если стык грязный, дуга не зажигается легко и не так стабильна. Кроме того, расплавленная лужа не может течь должным образом и остается ограниченной. Это даст вам более узкую, но более высокую бусину, которую вам придется стачивать позже.

Чистое соединение поможет избежать шлаковых включений, которые являются обычным явлением, если вы собираетесь использовать рутиловые стержни или часто включать и выключать дугу.

3. Частые прихваточные швы

Было бы полезно делать частые низкопрофильные прихваточные швы вдоль стыка, например, каждые 2 дюйма (50 мм) или меньше после зажима заготовки.

Если прихватки выпуклые, тщательно отшлифуйте их, чтобы они стали плоскими. Зажим и прихватка перед сваркой очень поможет предотвратить деформацию.

4. Предварительный нагрев заготовки

Я оставил предварительный нагрев напоследок, но на самом деле это лучшее, что вы можете сделать, чтобы избежать деформации перед началом сварки.

Благодаря предварительному нагреву вы минимизируете концентрированный и быстрый подвод тепла от дуги к холодному изделию. Кроме того, равномерно нагретая заготовка будет остывать симметрично и медленно, что предотвратит заворачивание.

Но предварительно нагреть маленькую заготовку сложно, потому что нужно сделать это идеально ровно, например, поставив в печь.

Для предварительного нагрева заготовки можно использовать такие процессы, как оксиацетилен, но для этого требуется большой опыт. Если предварительно разогреть заготовку неравномерно, она свернется, даже если вы ее не сварите.

Вам нужен холодный бар?

Было бы очень полезно, если бы вы могли использовать охлаждающий стержень для сварки тонкими металлами, потому что они могут поглощать тепло при высоких скоростях. Возьмите один из алюминия или, что еще лучше, из меди. Более дешевым решением будет использование стального стержня. Сталь не так хороша, как предыдущие металлы, но это лучше, чем ничего.

Возьмите один из алюминия или, что еще лучше, из меди. Более дешевым решением будет использование стального стержня. Сталь не так хороша, как предыдущие металлы, но это лучше, чем ничего.

Выберите охлаждающий стержень (или опорный стержень) толщиной не менее 1/8 дюйма (3,2 мм). Чем толще, тем лучше. Плотно закрепите заготовку на охлаждающей пластине. Если у вас есть сустав с хорошей посадкой, нет опасности повредить штангу.

Еще лучше наложить на заготовку дополнительные бруски и зажать их как бутерброд, оставив открытым только стык.

Охлаждающие стержни поглощают большую часть тепла и значительно уменьшают коробление или прогорание.

Какое положение сварки лучше?

Попробуйте сварить тонкий металл в горизонтальном положении, если сможете. Плоский — самый простой и дает лучший контроль и комфорт. Если вам необходимо сварить в вертикальном положении, сделайте это, потянув стержень вниз.

Вертикальное положение вниз лучше подходит для тонкого металла, так как вы можете сваривать быстрее. Это будет меньше нагревать соединение.

Это будет меньше нагревать соединение.

При сварке вертикально вверх очень легко прожечь заготовку. Особенно, когда вы достигаете конца сустава.

Какие методы используются для дуговой сварки тонкого металла?

Способ изготовления бусины очень важен. Это самая сложная часть, где вы должны сделать все возможное и сделать предыдущие шаги продуктивными.

Очень часто соединения свариваются поверх сварных швов, потому что большинство людей думают, что это сделает их прочнее. Сварка по своей природе очень прочная. Тонкие детали не требуют большого количества сварки, чтобы без проблем скрепить их вместе.

При сварке необходимо использовать небольшую ванну, в которой выделяется небольшой объем присадочного металла и выделяется тепло. Чрезмерное наплавление металла не добавляет полезной прочности и вызывает много искажений.

Техника, которую вы используете для сварки тонкого металла, должна потреблять минимально возможное количество тепла.

1.

Пропустите небольшой прямой валик

Пропустите небольшой прямой валикЕсли шов короткий, например, 1″ (25 мм), можно выполнить прямой валик (или стрингер). Скорость, которую вы используете для сварки, является наиболее важным параметром, на который вы должны обратить внимание.

Попробуйте пройти бусину с постоянной скоростью, не останавливаясь. Кроме того, путешествуйте как можно быстрее, но не создавая при этом никаких дефектов. Если у вас есть хорошо сформированный шарик с достаточным проникновением, все в порядке.

При сварке тонкого металла не рекомендуется переплетать стержень. Это снижает скорость и вводит избыточный металл сварного шва и тепло.

2. Используйте шовную сварку

Если соединение длинное, вы не сможете выполнить непрерывный валик, так как это приведет к перегреву соединения. Лучше использовать такие методы, как сварка швов. Мы также называем это скиповой или, более официально, прерывистой сваркой.

При стыковой сварке вы привариваете короткий валик, например, 1/2″ (12,7 мм). Затем вы оставляете равный промежуток и повторяете, пока не закончите соединение. Промежуток, который вы оставляете, может быть длиннее, если хотите.

Затем вы оставляете равный промежуток и повторяете, пока не закончите соединение. Промежуток, который вы оставляете, может быть длиннее, если хотите.

Основное преимущество сварки стежками заключается в том, что вы подвергаете заготовку гораздо меньшему нагреву.

Вы можете оставить сустав таким, и это нормально. Для большинства тонких металлических конструкций соединения с зазорами достаточно прочны. Таким образом, вы экономите время и несколько стержней, так как не свариваете весь стык.

Но если вы хотите, чтобы стык выглядел лучше или чтобы в зазорах не было грязи, их можно сварить, когда заготовка остынет. Вы можете подождать около 15-30 минут или продуть соединение сжатым воздухом, чтобы охладить его быстрее.

3. Попробуйте сварку в обратном направлении

С помощью метода обратного шага вы свариваете небольшие валики, направление которых противоположно основному направлению сварки.

Например, если основное направление сварки идет справа налево, каждый валик сваривается слева направо. Вы начинаете с правого края сустава.

Вы начинаете с правого края сустава.

При сварке направление, в котором тепло распространяется и концентрируется, совпадает с направлением сварки. В предыдущем примере он концентрируется на левой части заготовки.

Если маленькие валики имеют противоположное направление, выделяемое ими тепло распространяется в направлении, противоположном основному направлению сварки. Это распределяет тепло по заготовке симметрично. В результате будет меньше искажений.

Можно приваривать каждую бусину рядом с предыдущей. Но, если вы хотите еще больше снизить погонную энергию, вы можете сваривать каждый второй или третий сегмент, как сварку в пропускном режиме.

4. Симметричная сварка

При симметричной сварке вы начинаете с центра соединения. Вы свариваете сегмент слева, затем один справа. Затем вы привариваете слева от первого валика, затем справа от второго валика. Повторяйте, пока не закончите соединение.

Изображение ниже описывает это лучше.

Симметричная последовательность наплавки для деформации при сваркеЦентр заготовки часто деформируется из-за чрезмерного нагрева. Симметричная сварка занимает больше времени, но позволяет избежать этой проблемы.

5. Заполнение шва прихватками

Другой метод сварки тонких металлов – заполнение шва прихватками. Прихватка – самый практичный и простой способ избежать прожогов и коробления. Однако он создает некрасивый шов и требует времени для заполнения длинных швов.

Повторяющаяся прихватка — отличный способ избежать перегрева шва, так как он остывает между каждой прихваткой.

Один из способов сделать это — сделать серию непрерывных перекрывающихся закрепок, одну рядом с другой. Таким образом, вы имитируете импульсную функцию, которую предлагают дорогие сварочные аппараты.

Другой способ: после того, как вы закончите первые закрепки, чтобы скрепить сустав, вы закрепите его в центре. После этого вы снова прихватываете в центре каждой половины, пока не заполните стык прихваточными сварными швами.

После этого вы снова прихватываете в центре каждой половины, пока не заполните стык прихваточными сварными швами.

Следует помнить, что вам не нужно заполнять весь шов гвоздями. Если это листовой металл или вся заготовка небольшая, она будет держаться, даже если вы оставите зазоры.

Проблема с этим методом заключается в многократном перезапуске дуги. Это может вызвать дефекты, чаще всего шлаковые включения и непровары.

Когда стержень новый, его долго и трудно удерживать в устойчивом положении. Держите стержень в сухих сварочных перчатках, чтобы уменьшить растрескивание и облегчить прихватку. Он хорошо работает в течение нескольких гвоздей, прежде чем стержень нагреется. Но на данный момент удилище короче и с ним легче обращаться.

Предыдущие методы требуют частых перезапусков дуги. Это увеличивает риск дефектов, но также увеличивает нагрузку на блок питания и снижает его рабочий цикл. Еще одна частая проблема – залипание стержня на заготовке.

Какие у вас есть альтернативы?

Теперь давайте рассмотрим два альтернативных способа соединения тонких металлов с помощью обычного сварочного аппарата.

1. Используйте электроды для сварки припоем

Вы можете соединять тонкие металлы с помощью сварочного аппарата на с использованием стержней для сварки припоем вместо обычных стержней. Стержни для пайки превосходно снижают опасность повреждения тонких металлов. Они проще в использовании и работают быстрее.

Прутки для сварки припоем на основе меди. Они плавятся при более низкой температуре, чем стальные стержни. При пайке расплавленной лужи нет, плавится только стержень. Расплавленный стержень прилипает к поверхности основного металла, не проникая в нее.

Это огромное преимущество для тонких металлов, значительно снижающее риск прожога и деформации.

Наиболее распространенными стержнями для припоя являются кремниевая бронза (ECuSi или SiB), фосфористая бронза (ECuSn) и алюминиевая бронза (ECuAl).

ECuSi и ECuSn имеют более низкую прочность на растяжение (50 тысяч фунтов на квадратный дюйм), чем мягкая сталь (60+ тысяч фунтов на квадратный дюйм). ECuAl имеет прочность на растяжение 70ksi, как и стержень E7014.

ECuAl имеет прочность на растяжение 70ksi, как и стержень E7014.

Основными недостатками сварки пайкой являются:

- Паяное соединение слабее сварного. Но это не обязательно для большинства проектов из тонкого металла. Вы можете сделать бусину большего размера для дополнительной прочности, если считаете это необходимым.

- Припой на основе меди теряет прочность при высоких температурах. Это около 930 °F (500 °C). Тем не менее, он отлично выдерживает температуру до 400 °F (200 °C).

- Необходимо идеально очистить соединение, чтобы припой мог свободно течь и прочно сцепляться с заготовкой.

- Прутки для пайки дороже стальных, но они спасут тонкую заготовку от повреждений.

- Наконец, совпадения цветов нет, так как шарик будет золотистого цвета.

2. Обновите свой аппарат для сварки электродом до базового аппарата для сварки TIG

Существует еще одно решение для сварки тонкого металла с помощью аппарата для сварки электродом, если у вас есть опыт сварки TIG (или вы хотите научиться этому).

К аппарату для ручной сварки можно подключить горелку TIG со специальным газовым контроллером. Затем подключите его к баллону с аргоном с соответствующим газовым регулятором. Теперь у вас есть очень простой сварочный аппарат TIG без необходимости покупать дополнительный блок питания.

У вас не будет настоящего сварочного аппарата TIG, но после некоторой практики с запуском дуги с нуля вы сможете сваривать тонкую сталь с гораздо лучшими результатами. Вы даже можете сваривать листовой металл толщиной 24 мм (0,5 мм).

Кроме того, если ваш аппарат для ручной сварки оснащен зажиганием от подъема, вы можете использовать его для более легкого зажигания дуги и реже притачивать вольфрамовый электрод. Вместо того, чтобы царапать электрод, вы касаетесь поверхности и поднимаете ее на расстояние сварки, когда зажигается дуга.

Помните, что для этого вам понадобится сварочный аппарат постоянного тока, и всегда подключайте горелку TIG к разъему постоянного тока.

Заключительные мысли

При наличии достаточной подготовки и опыта вы сможете сваривать тонкие металлы методом проклеивания. Но трудно иметь красивые суставы или идеально предотвращать искажения.

Кроме того, сварка длинных стыков неэффективна. Вам необходимо использовать более подходящий процесс сварки.

Сварка MIG идеально подходит для длинных металлических листов. Также хорошо, если у вас нет большого опыта сварки и вы хотите работать сразу с тонкими металлами. Тот, который поддерживает импульсную сварку, будет идеальным.

Если вы хотите получить красивые соединения или работать с дорогими тонкими металлами, такими как нержавеющая сталь, вам следует использовать сварку TIG.

Наконец, использование стержней для пайки припоем значительно снижает риск появления мысли и деформации.

Смежные вопросы

Можно ли сваривать тонкую нержавеющую сталь методом сварки стержнем?

Ручная сварка тонкой нержавеющей стали очень трудна для соучастника. Нержавеющая сталь не может быстро рассеивать тепло сварки и подвержена перегреву. Чрезмерное искажение, жгучие мысли и сильное падение коррозионной стойкости — основные дефекты. Лучшими альтернативами являются сварка MIG или TIG или использование прутков для припоя.

Нержавеющая сталь не может быстро рассеивать тепло сварки и подвержена перегреву. Чрезмерное искажение, жгучие мысли и сильное падение коррозионной стойкости — основные дефекты. Лучшими альтернативами являются сварка MIG или TIG или использование прутков для припоя.

Попытка склеить сварной шов из нержавеющей стали толщиной менее 1/8 дюйма (3,2 мм) является сложной и напряженной задачей. Это требует большого опыта и концентрации. Кроме того, если вы хотите, чтобы соединение было красивым, вам нужно много шлифовать и полировать.

Возможно, более простой альтернативой является использование стержней для сварки припоем. Кроме того, охлаждающие стержни творят чудеса, потому что лучше всего держать нержавеющую сталь как можно более холодной.

Если вы хотите сварить тонкую аустенитную нержавеющую сталь, например, 304 или 316, вы никогда не используете предварительный нагрев.

6010, 6011, 6013, 7018 и 7024

Выбор правильного сварочного электрода, часто называемого стержнем или стержнем, является сложной частью сварки электродом. Использование неподходящего электрода может привести к плохому сварному шву и потенциальному браку детали.

Использование неподходящего электрода может привести к плохому сварному шву и потенциальному браку детали.

Неопытные сварщики часто совершают эту ошибку и страдают от последствий. Они сбиты с толку многочисленными сварочными прутьями и множеством переменных, которые необходимо учитывать.

Однако эту ошибку можно преодолеть, если научиться обращаться со сварочной проволокой. В этой статье мы рассмотрим эту важную тему и познакомим вас с наиболее распространенными удилищами, их классификациями, различиями и тем, как правильно выбрать удилище для вашей работы.

Что означают классификации сварных швов

Сварщику доступен широкий выбор стержней, но, как правило, стержневой электрод имеет металлический сердечник с покрытием. Однако они различаются типом основного металла и типами покрытия/флюса и предназначены для обеспечения различной прочности и производительности в различных положениях сварки.

Для облегчения классификации электродов Американское общество сварщиков (AWS) разработало популярный код «Е». Возможно, вы заметили, что он отпечатан на ваших удилищах.

Возможно, вы заметили, что он отпечатан на ваших удилищах.

Каждый буквенно-цифровой символ в этом коде содержит определенную информацию об электроде. Краткое изложение выглядит следующим образом:

- E – расшифровывается как «Электрод».

- Первые две цифры представляют собой минимальную прочность на растяжение полученного сварного шва (в тысячах фунтов на квадратный дюйм). Например, электрод E6010 обеспечивает сварку с прочностью не менее 60 000 фунтов на квадратный дюйм.

- Третья цифра – указывает положения, в которых можно использовать штангу, причем 1 – для всех положений, 2 – только для плоских и горизонтальных поверхностей и 3 – только для плоских положений.

- Четвертая (и третья) цифра — указывает такую информацию, как полярность сварки, источник питания (переменный/постоянный ток) и состав флюса.

Если вам интересно узнать больше об этом коде, прочитайте нашу статью о сварочных электродах.

Типы сварочных электродов

Упомянутый выше код широко используется для электродов. Однако вы можете часто сталкиваться с другими терминами, используемыми для классификации сварочных электродов. Некоторые из этих терминов описаны ниже:

- Электрод быстрой заморозки: Эти электроды быстро затвердевают после попадания в сварочную ванну. Из-за этого их предпочитают в работах, где низкая скорость застывания может снизить качество сварного шва. Например, при потолочной сварке, когда существует риск падения расплавленного металла до затвердевания под действием силы тяжести.

- Электрод Fast-Fill: Эти электроды очень быстро плавятся. Это позволяет сварочной ванне практически мгновенно заполнять канавку, позволяя сварщику использовать более высокие скорости перемещения. Они также производят широкий, неглубокий шов.

- Заполняющий-замораживающий электрод: Эти стержни представляют собой комбинацию обоих вышеуказанных электродов.

Электрод заполняет канавку и довольно быстро застывает, но определенно не так быстро, как два предыдущих. Сустав средней глубины и ширины.

Электрод заполняет канавку и довольно быстро застывает, но определенно не так быстро, как два предыдущих. Сустав средней глубины и ширины.

Теперь давайте перейдем к электродам, с которыми вы часто сталкиваетесь.

Сварочный электрод E6010

Электрод E6010 является одним из наиболее распространенных электродов, используемых в промышленности. Это всепозиционное удилище только для постоянного тока. Он хорошо известен своим глубоким проплавлением, поэтому широко используется для корневых швов.

Благодаря глубокому проникновению и быстрому высвобождению целлюлозного флюса он идеально подходит для сварки печных труб. Более того, на его работу не влияют ржавые, грязные или оцинкованные поверхности.

Буртик E6010 гладкий и плоский. Шлак легкий и похожий на бумагу, и его довольно сложно удалить. Однако вы можете увидеть брызги, а дугу постоянного тока трудно контролировать. Для контроля температуры сварочной ванны часто предлагается метод «взмах и пауза».

Сварочный электрод E6011

Электрод E6011 можно использовать во всех положениях. Он имеет покрытие из целлюлозного флюса, слегка богатого калием. Калий помогает стабилизировать дугу, что позволяет использовать ее как с источниками питания постоянного, так и переменного тока.

Благодаря возможности работы на переменном токе E6011 часто используется в домашних сварочных установках. Он также используется в качестве альтернативы E6010.

Создает швы с глубоким проваром. Кроме того, дуга может проникать сквозь поверхностные загрязнения, такие как грязь, краска и оцинкованные металлы.

E6011 также является предпочтительным выбором для учащихся, поскольку его дуга переменного тока менее интенсивна и им легче управлять неустойчивой рукой.

E6012 Сварочный электрод

E6012 — это универсальный стержень, который работает как с источниками питания переменного, так и постоянного тока. Он производит дугу среднего качества с приличным наплавлением и проплавлением.

Покрытие из рутилового флюса делает электрод заполняющим и замораживающим. Полученный наполнитель быстро застывает и растекается. По этой причине он хорошо работает в приложениях, требующих баланса между проникновением в швы и заполнением.

Дуга очень стабильна и проста в управлении. Сварщики любят его из-за гладкого шва и малого количества брызг.

Поскольку он поддерживает низкое напряжение и быстро зависает, он также регулярно используется в высокоскоростных приложениях с большими токами.

E6013 Сварочный электрод

Этот стержень подходит для источников питания переменного и постоянного тока и может использоваться в любом положении. Он покрыт рутиловым флюсом, состоящим из диоксида титана («титания») и калия. Как и E6012, это также флюс заполнения-замораживания.

Это удилище подходит для работ средней интенсивности. Он имеет мягкую дугу с неглубоким проникновением, которая проходит очень плавно. Он также производит минимальное количество брызг и легко удаляемый шлак.

Его применение несколько ограничено, так как дуга не такая мощная. Из-за своих эксплуатационных характеристик он применим только для использования на чистом листовом металле.

E7018 Сварочный электрод

E7018 — всепозиционный электрод с низким содержанием водорода. Он подходит для обоих источников переменного/постоянного тока, но в основном используется с входом постоянного тока.

Работает очень тихо и плавно, с небольшим количеством брызг. Это стержень для заполнения и замораживания с проникновением от мелкого до умеренного и средним заполнением. Дуга стабильна и легко контролируется.

Присущее низкое содержание водорода предотвращает холодное растрескивание (также известное как водородное растрескивание). Благодаря этому он идеально подходит для таких металлов, как конструкционные и высокоуглеродистые стали.

Следует отметить, что флюс образует тяжелый шлак, который прилипает к металлу. Поэтому требуется некоторое усилие, чтобы удалить его из сустава полностью.

Рекомендуется хранить стержни E7018 в сухом месте и запекать их в печи перед использованием, чтобы обеспечить желаемый низкий уровень содержания водорода.

E7024 Сварочный электрод

E7024 — уникальный электрод в нашем списке. Это электрод переменного/постоянного тока, который можно использовать только в плоском и горизонтальном положении. Примечательно, что его низкий поток водорода содержит до 50% содержания железного порошка.

Высокое содержание железа обеспечивает высокую скорость наплавки и широкий выпуклый шов. По этой причине он используется для пластин толщиной не менее ¼ дюйма, таких как конструкции кораблей, мостов, конструкционная сталь для зданий. Также полученное соединение обладает высокой прочностью (даже при низких температурах) и совместимо с высокоуглеродистыми сталями.

Образующийся при этом шлак тяжелый, и его необходимо тщательно удалять из всех карманов и поверхностей. Поскольку это стержень с низким содержанием водорода, его также следует хранить в защищенном от влаги месте, как E7018.

Мы понимаем, что поначалу всей этой информации может быть слишком много, чтобы ее усвоить, но вы без труда вспомните ее, как только наберетесь опыта. Итак, на данный момент мы обобщили основные моменты в таблице выше для предстоящего обсуждения.

Краткие ответы на часто задаваемые вопросы

Может быть сложно выбрать правильный джойстик для вашей работы с таким количеством вариантов. Это решение легко, когда вы знаете ключевые различия между электродами. Итак, мы напрямую сравнили некоторые распространенные электроды.

Электроды 6010 и 6011

Электроды 6010 и 611 аналогичны и часто взаимозаменяемы.

Их состав флюса отличается, что дает E6011 дополнительные возможности для использования с переменным током. Из-за этого дуга E6011 также немного менее интенсивна и ее легче контролировать при использовании с источником питания переменного тока.

| Электроды | 6010 | 6011 |

|---|---|---|

| Флюсовое покрытие | Натрий с высоким содержанием целлюлозы | Калий с высоким содержанием целлюлозы |

| Прочность на растяжение | 60 000 psi | 60 000 psi 90 507 |

| Положение сварки | Все положения | Все положения |

| Сварочный ток | DC | AC/DC |

| Характеристики дуги | Плотная, неравномерная | Тугая, неустойчивая |

| Проходка | Глубокая | Глубокая |

| Заполнение | Узкая | N arrow |

| Тип шлака | Легкий, чешуйчатый | Легкий, хлопьевидный |

| Специальные приложения | Корневой шов, грязные/масленные/окрашенные поверхности, сварка печных труб | Корневой шов, грязные/масленные/окрашенные поверхности, общепромышленный |

6010 Против.

Электроды 7018

Электроды 7018Электроды 6010 и 7018 отличаются прочностью соединения, флюсовым покрытием и областью применения.

E7018 обеспечивает более прочные соединения и совместим с высокоуглеродистыми сталями благодаря низкому содержанию водорода. Его шлак толще и его труднее удалить, чем E6010. Оба стержня широко используются в промышленности для своих конкретных целей.

| Электроды | 6010 | 7018 |

|---|---|---|

| Флюсовое покрытие | Высокое содержание целлюлозы Натрий | Железный порошок 25% Низкое содержание водорода |

| Прочность на растяжение | 60,000 psi | 70 000 psi |

| Положение сварки | Все положения | Все положения |

| Сварочный ток | DC | AC/DC (Обычно DC) |

АРК ДРУК0507| Гладкая | | |

| Проникновение | Глубокое | От мелкого до среднего |

| Заполнение 9050 7 | Узкий | От среднего до широкого |

| Шлаковый | Легкий, хлопьевидный | Толстый |

| Специальное применение | Корневой шов, грязные/маслосодержащие/окрашенные поверхности, сварка печных труб | Высокоуглеродистая сталь, низколегированные/высокопрочные соединения |

Электроды 6011 и 6013

Электроды E6011 и E6013 сопоставимы по прочности на растяжение, положениям сварки и типам тока.

E6011 представляет собой более прочный промышленный стержень, который лучше подходит для глубоких соединений. E6013 имеет деликатную дугу, которая лучше подходит для чистых сварных швов листового металла. Кроме того, E6011 требует твердой, умелой руки для получения хороших результатов.

| Электроды | 6011 | 6013 | ||

|---|---|---|---|---|

| Флюсовое покрытие | Высокое содержание целлюлозы и калия | Высокое содержание титана и калия | ||

| Прочность на растяжение | 60, 000 фунтов/кв. дюйм | 60 000 фунтов/кв. Сварочный ток | AC/DC | AC/DC |

| Характеристики дуги | Плотная, неравномерная | Гладкая | ||

| Проникновение | Глубокое | От мелкого до среднего | ||

| Заполнение 9050 7 | Узкий | Средний | ||

| Шлаковый тип | Легкий, чешуйчатый | Легкий, легко наносимый Удаление | ||

| Специальное применение | Корневой шов, грязные/маслосодержащие/окрашенные поверхности, общепромышленные | Листовой металл |

Электроды 6011 и 7018

Электроды 6011 и 7018 имеют мало общего. Электрод E7018 обеспечивает более прочные соединения и может работать с высокоуглеродистыми сплавами, в отличие от электрода E6011. E7018 представляет собой стержень для заполнения и замораживания, поэтому он имеет среднее проникновение и заполнение. Быстрая заморозка E6011 известна только своим глубоким проникновением.

Электрод E7018 обеспечивает более прочные соединения и может работать с высокоуглеродистыми сплавами, в отличие от электрода E6011. E7018 представляет собой стержень для заполнения и замораживания, поэтому он имеет среднее проникновение и заполнение. Быстрая заморозка E6011 известна только своим глубоким проникновением.

| Электроды | 6011 | 7018 |

|---|---|---|

| Флюсовое покрытие 905 07 | Калий с высоким содержанием целлюлозы | Железный порошок 25% Низкое содержание водорода |

| Прочность на растяжение | 60 000 фунтов на кв. дюйм | 70 000 фунтов на кв. дюйм |

| Положение сварки | Все положения | Все положения |

| Сварочный ток | Переменный ток /DC | AC/DC (обычно DC) |

| Характеристики дуги | Плотная, неравномерная | Гладкая |

| Проникновение | Глубокое | От мелкого до среднего |

| Заполнение | От узкого | От среднего до широкого |

| Тип шлака | Легкий, чешуйчатый | Густой |

| Специальные приложения | Корневой шов, грязные/промасленные/окрашенные поверхности, общепромышленные | Высокоуглеродистые стали, низколегированные/высокопрочные соединения |

Электроды 6013 и 7018

Электроды 6013 и 7018 имеют разные качества.

E6013 имеет рутиловый флюс, а E7018 представляет собой стержень с низким содержанием водорода. E6013 используется почти исключительно для тонких листов, в то время как E7018 может обрабатывать более толстые заготовки, более широкий спектр материалов и обладает большей прочностью.

| Электроды | 6013 | 7018 |

|---|---|---|

| Флюсовое покрытие 905 07 | Высокое содержание титана и калия | 25% порошка железа с низким содержанием водорода |

| Прочность на растяжение | 60 000 psi | 70 000 psi |

| Положение сварки | Все положения | Все положения |

| Сварочный ток | Перем. /пост. ток /пост. ток | Перем./пост. (обычно DC) |

| Характеристики дуги | Гладкая | Гладкая |

| Проникновение | 9050 8 От мелкой до среднейОт мелких до средних | |

| Засыпка | От средних | От средних до широких |

| Шлаковый тип 90 507 | Легкие, легко удаляемые | Толстые |

| Специальные приложения | Листовой металл | Высокоуглеродистая сталь, низколегированные/высокопрочные соединения |

Выбор подходящего электрода

Вы можете следовать нашему пошаговому руководству ниже, чтобы выбрать электрод, который подходит для вашей области применения. Обычно процесс отбора проходит так:

Обычно процесс отбора проходит так:

- Прочность : Проверьте требуемую прочность соединения. Например, если вам нужно давление 65 000 фунтов на квадратный дюйм, вы немедленно отказываетесь от шатунов E60XX и ищете подходящие E70XX.

- Позиция : Ваш список вариантов еще больше уменьшится, если вы отфильтруете электроды, подходящие только для вашей сварочной позиции.

- Блок питания : Никогда не используйте стержень, который не может работать от вашего блока питания!

- Соединение типа : Учитывайте такие факторы, как проникновение, доступ к стыку для удаления шлака, толщина плиты/листа и чистота поверхности.

- Материал : Вам понадобится стержень с низким содержанием водорода (E7018, E7024), если ваш основной металл подвержен риску водородного растрескивания.

Это всего лишь руководство по выбору образца. Каждое приложение уникально, и вы должны тщательно изучить его, прежде чем доработать удилище.

Электрод заполняет канавку и довольно быстро застывает, но определенно не так быстро, как два предыдущих. Сустав средней глубины и ширины.

Электрод заполняет канавку и довольно быстро застывает, но определенно не так быстро, как два предыдущих. Сустав средней глубины и ширины.