Какая должна быть компрессия у змз 513 двигателя

Современный рынок переполнен множеством товара. Он бывает не только хорошего качества, но и довольно плохого. И в этом нет ничего удивительного, ведь компании хотят получать хорошую прибыль за меньшие вложения. Стоит отметить, что современный мотор отличается не только качеством, но и самой стоимостью. В данной статье мы поговорим про двигатель газ 53, который пользуется хорошей популярностью.

Советский Союз смог выпустить огромное количество грузовиков. Все они применяются и по сегодняшний день, что очень хорошо. Из этого следует, что конструкторы того времени старались делать качественно и на совесть.

Первый Газ 53 был сконструирован в 1961 году. На нем был установлен силовой агрегат внутреннего сгорания. Позже конструкторы применили силовые агрегаты типа V8. Благодаря этому удалось получить очень высокую мощность и крутящий момент.

Какая Компрессия Должна Быть В Двигателе Змз

Если бы процесс сжатия воздуха в цилиндре при такте сжатия продолжался бесконечно длительное время, а утечек воздуха из цилиндра не было бы, тогда величина степени сжатия равнялась бы компрессии. Говоря проще, в этом случае при сжатии воздуха в два раза мы получили бы компрессию две атмосферы. Сжав воздух в 20 раз, получили бы компрессию 20 атмосфер.

Говоря проще, в этом случае при сжатии воздуха в два раза мы получили бы компрессию две атмосферы. Сжав воздух в 20 раз, получили бы компрессию 20 атмосфер.

Однако ситуация совершенно другая. При сжатии воздуха выделяется дополнительная энергия, которая нагревает сжимаемый воздух, который, в свою очередь, расширяется и, соответственно, давит на стенки цилиндров с большей силой. Если бы процесс сжатия продолжался достаточно длительное время, то энергия, выделяющаяся в газе, успела бы поглотиться стенками цилиндров, блока и головки. Температура воздуха практически бы не изменилась и, соответственно, компрессия равнялась бы степени сжатия.

Как вы знаете, времени на процесс сжатия отводится крайне мало. За это время энергия, или назовем ее просто теплом, не успевает поглотиться стенками. Оно просто идет на расширение газа или, другими словами, на дополнительное увеличение давления того же воздуха.

Таким образом, при реальном сжатии газа, предположим, в 10 раз, давление там будет значительно выше.

Попытаемся разобраться, насколько компрессия больше степени сжатия.

Для большинства, прочитавших вышенаписанное, это что-то туманное и непереваримое. Попытаемся перевести это на русский язык.

Советский Союз выпустил немало славных грузовиков. Но среди них всех выделяется ГАЗ-53. Серийный выпуск 53-го ГАЗа начался в 1961 году, а закончился в 1993. На грузовых автомобилях ГАЗ 53 за все время существования этой модели устанавливались двигатели внутреннего сгорания (ДВС) Горьковского автомобильного завода и Заволжского моторного завода.

Пример классического грузовика ГАЗ 53

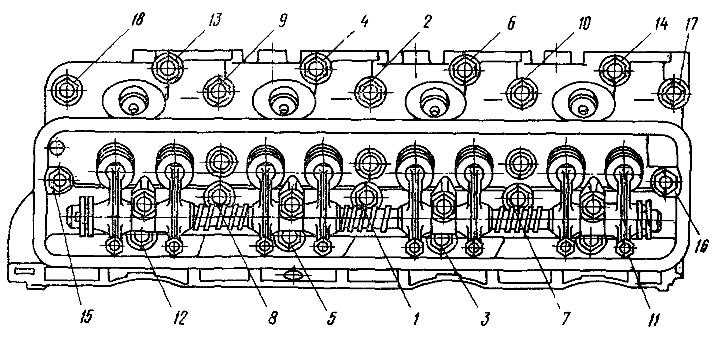

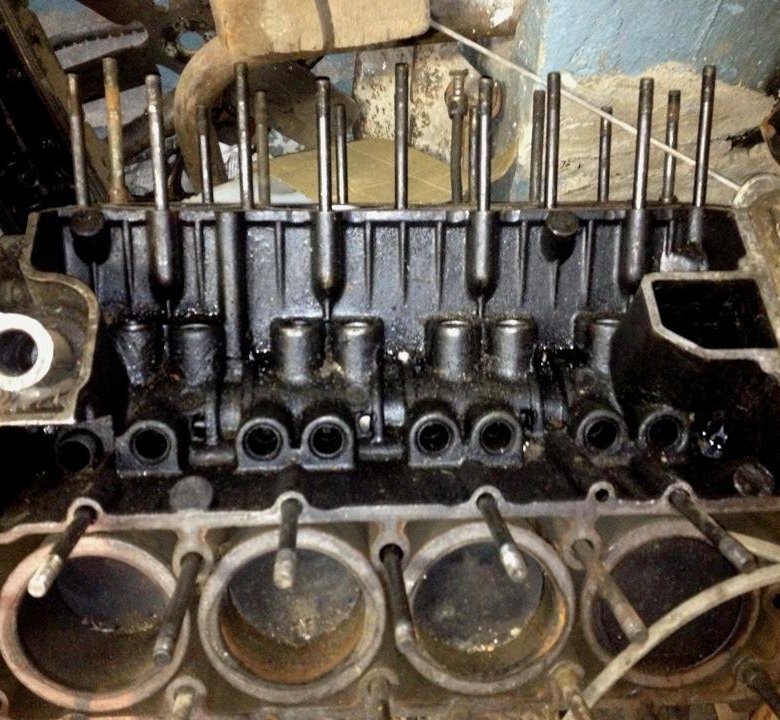

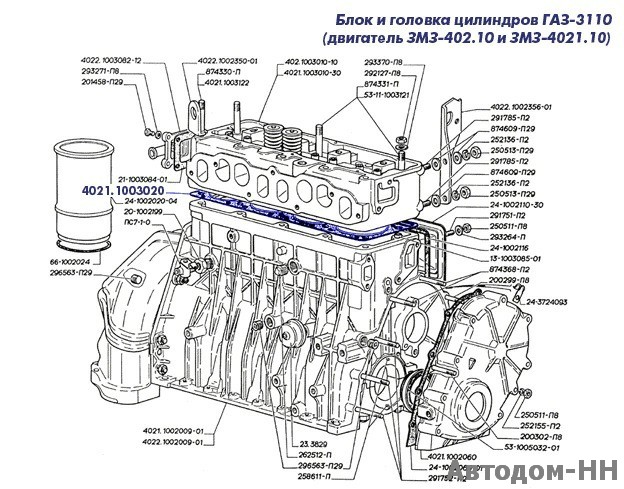

Устройство головки блока цилиндров ГАЗ-53. Компрессия газ 53

Первый Газ 53 был сконструирован в 1961 году. На нем был установлен силовой агрегат внутреннего сгорания. Позже конструкторы применили силовые агрегаты типа V8. Благодаря этому удалось получить очень высокую мощность и крутящий момент.

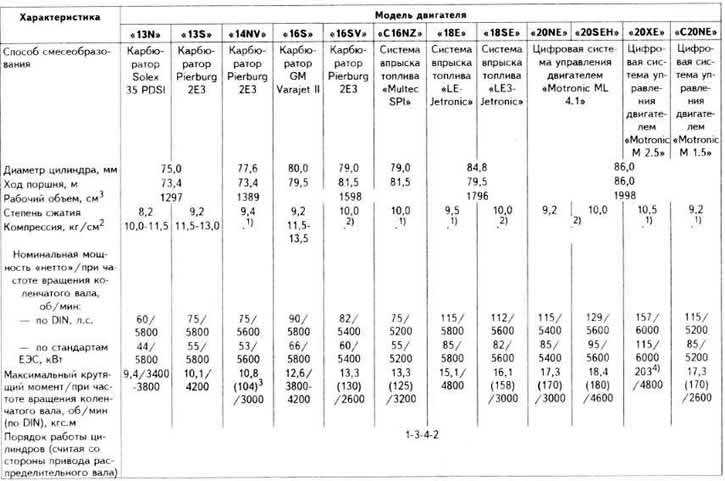

На автомобилях эксплуатируются двигатели различной конфигурации, определяемой количеством клапанов и распределительных валов, геометрией впускного коллектора, установленной шатунно-поршневой группы. В соответствии с этим рассчитывается его конкретная степень сжатия — это отношение полного объема цилиндра к объему камеры сгорания. Кроме базовых, существуют сделанные на их основе десятки модификаций и версий ГАЗ-53, предназначенных для использования в специализированных целях.

В соответствии с этим рассчитывается его конкретная степень сжатия — это отношение полного объема цилиндра к объему камеры сгорания. Кроме базовых, существуют сделанные на их основе десятки модификаций и версий ГАЗ-53, предназначенных для использования в специализированных целях.

Такой способ измерения нужен для определения малых дефектов двигателя, чувствительных при небольшом поступлении воздуха в цилиндры. Это может быть трещина на тарелке клапана, небольшой прогар кромки или отсутствие герметичности в паре седло-клапан. Поступление воздуха через закрытую дроссельную заслонку при замере компрессии ограничивается, и величина ее будет невысокой (от 10 до 11 атм).

Из истории

С осени 1961 и по январь 1967 года горьковчане выпускали ГАЗ 53 с индексом «Ф», на ГАЗ 53Ф стоял шестицилиндровый двигатель ГАЗ 51. Хотя мотор был в то время несколько усовершенствован, но он обладал существенными недостатками.

ДВС уже морально устарел к тому времени. Нижнее расположение клапанов давало низкий КПД и небольшую мощность, мотор неудобен был в обслуживании и ремонте. Даже отрегулировать клапана являлось проблемой, и на их регулировку уходило немало времени. Чугунная конструкция имела немалый вес, мотор имел относительно небольшой ресурс по пробегу. Все шло к тому, чтобы заменить устаревшую конструкцию на что-то более приемлемое.

Даже отрегулировать клапана являлось проблемой, и на их регулировку уходило немало времени. Чугунная конструкция имела немалый вес, мотор имел относительно небольшой ресурс по пробегу. Все шло к тому, чтобы заменить устаревшую конструкцию на что-то более приемлемое.

Пример двигателя для ГАЗ 53

В конце 1958 года не заволжском предприятии осваивают отливку алюминиевых сплавов, и завод начинает разрабатывать производство новых деталей из легкого металла.

В то время это был большой шаг вперед в автомобильной промышленности.

Сначала ЗМЗ спроектировал V-образный 8-цилиндровый двигатель для ГАЗ 13 «Чайка» (ЗМЗ 13). Двигатель обладал мощностью 195 лошадиных сил и работал на бензине с высоким октановым числом (Аи-93 или Аи-95). Почти сразу был разработан ДВС ЗМЗ 41 (140 л.с.). ЗМЗ 41 работал на «семьдесят шестом» бензине. Этот мотор устанавливался на «Волгах» спецслужб.

Так выглядит V образный 8-цилиндровый ДВС

Преимущества и недостатки

Грузовик имеет много положительных характеристик. Легкая в управлении и надёжная машина. Ремонтировать можно в любых условиях. Запчасти к машине доступны. Грузовик может пробегать до 400 тысяч км. без капитального ремонта. Есть и минусы. Слабое место – тормоза, узел сцепления. Выходят из строя чаще других узлов. Распределитель, кардан, вал – места их соединения могут выйти из строя. В моторе, в коренном подшипнике может пропускать сальник.

Легкая в управлении и надёжная машина. Ремонтировать можно в любых условиях. Запчасти к машине доступны. Грузовик может пробегать до 400 тысяч км. без капитального ремонта. Есть и минусы. Слабое место – тормоза, узел сцепления. Выходят из строя чаще других узлов. Распределитель, кардан, вал – места их соединения могут выйти из строя. В моторе, в коренном подшипнике может пропускать сальник.

Для начала немного истории. Отечественный среднетоннажник ГАЗ-53 (в народе называемый «ГАЗон») известен многим автолюбителям. Ещё бы, ведь именно эта модель применялась в самых различных отраслях хозяйства времён Советского Союза. История возникновения этого грузовика начинается ещё с 1961 года. Именно тогда с горьковского конвейера впервые сошёл новый среднетоннажник. С тех пор и до сегодняшнего дня данные автомобили не теряли популярность.

Но всё же его агрегаты не вечны, и рано или поздно каждый владелец «ГАЗона» сталкивается с такой проблемой, как ремонт Как показывает практика, данная деталь ломается раз в год. Конечно, для современного рынка это очень короткий период, учитывая то, что сегодняшние грузовики должны бесперебойно доставлять грузы в любое время. Но всё же за столь долгий период существования владельцы нашли несколько способов того, как отложить ГАЗ-53 на неопределённый срок (то есть продлить ему жизнь).

Конечно, для современного рынка это очень короткий период, учитывая то, что сегодняшние грузовики должны бесперебойно доставлять грузы в любое время. Но всё же за столь долгий период существования владельцы нашли несколько способов того, как отложить ГАЗ-53 на неопределённый срок (то есть продлить ему жизнь).

Для того чтобы мотор прослужил как можно дольше, нужно всегда внимательно следить за технической исправностью данного агрегата, а в случае обнаружения неполадок устранять их. Какие именно запчасти нужно проверять? Сейчас мы в этом разберёмся.

Особое внимание следует уделять (также данная деталь маркируется аббревиатурой ГБЦ). При необходимости следует подтягивать крепежные болты и периодически чистить поршни от возникшего нагара. Также не стоит обделять вниманием и систему охлаждения.

Применение качественного топлива и смазочных материалов, безусловно, продлит срок службы агрегата, и двигатель ГАЗ-53 прослужит как минимум в 2 раза дольше. Конечно, качественный бензин на наших АЗС довольно сложно найти, но есть и другой путь — установка газобаллонного оборудования типа «метан». Газ по своим свойствам не оставляет больших отложений в двигатель ГАЗ-53, поскольку его больше 100 (да и цена на него в несколько раз меньше бензина). Кстати, если вовремя не чистить ДВС от нагара, грузовик будет расходовать намного больше топлива и при этом слабо ехать.

Газ по своим свойствам не оставляет больших отложений в двигатель ГАЗ-53, поскольку его больше 100 (да и цена на него в несколько раз меньше бензина). Кстати, если вовремя не чистить ДВС от нагара, грузовик будет расходовать намного больше топлива и при этом слабо ехать.

Что касается выбора масел на двигатель ГАЗ-53, здесь лучше довериться импортным производителям. Конечно, заливать дорогостоящее масло «Мобил 1» или «Кастрол» в обычный «ГАЗон» не каждый решится, но другого варианта просто нет.

Также для увеличенного ресурса эксплуатации двигатель ГАЗ-53 должен иметь только исправные а также вкладыши подшипников. А определить их неисправность довольно легко — достаточно просто взглянуть на Если же стрелка находится ниже отметки в 100 килопаскалей, это говорит о том, что одна из вышеперечисленных деталей нуждается в замене.

Итак, чтобы ремонт двигателей ГАЗ-53 не требовался каждый год, нужно заливать только качественное масло в мотор, не откладывать замену колец и вкладышей на потом, своевременно чистить систему от нагара и по возможности обратится на СТО с просьбой установить газовое оборудование на ваш грузовик. Будьте уверены — «ГАЗон» отблагодарит вас долгой и беспрерывной работой двигателя!

Будьте уверены — «ГАЗон» отблагодарит вас долгой и беспрерывной работой двигателя!

Возможные неисправности СЗ: признаки и причины

Неисправности в СЗ отражаются на мощности силового агрегата, она снижается, и экономичном расходовании горючего.

Читать дальше: Chevrolet aveo t300 2011

Можно назвать следующие причины нестабильной работы СЗ на ГАЗ-53:

Если на вакуумном регуляторе трамблера диафрагма делает пропуски, то наблюдается падение мощности мотора. При этом если резко газовать, то силовой агрегат будет захлебывается и может перегреться. Трамблер выходит из строя редко, чаще всего причиной его поломки является износ по причине выработанного ресурса.

Новый двигатель для ГАЗ 53А

В 1964 году Заволжский моторный завод на базе двигателя ЗМЗ 41 разрабатывает новый двигатель, которым комплектовался ГАЗ 53. Следует отметить, что на второе поколение «газонов» (ГАЗ 53А) шестицилиндровые ДВС уже не устанавливались, и в дальнейшем на «пятьдесят третьих» шли только V-образные 8-цилиндровые моторы.

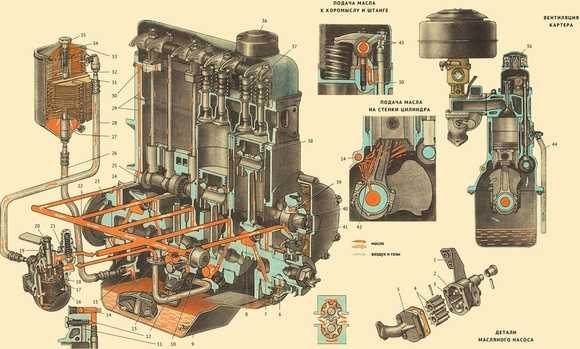

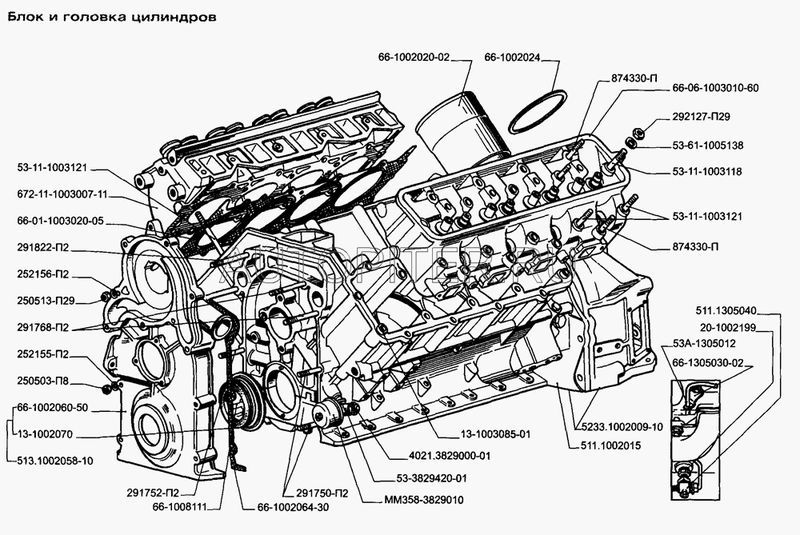

Новый ДВС получил индекс ЗМЗ 53А. Так же, как и ЗМЗ 13, мотор получил алюминиевый блок и две головки блока цилиндров (ГБЦ) из этого же металла. ЗМЗ 53А имел ряд явных преимуществ перед устаревшим шестицилиндровым ДВС:

Двигатель 53 модели ЗМЗ: характеристики, неисправности и тюнинг

Одним из самых популярных двигателей для грузовых автомобилей в Советском Союзе считается ЗМЗ 53. В производстве данный мотор находился более 30 лет и перестал выпускаться в 1993 году.

Данный двигатель в основном использовался для автомобиля ГАЗ 53 , на который также устанавливали моторы Горьковского автомобильного завода. В дальнейшем грузовые автомобили данного производителя использовали исключительно двигатели Заволжского моторного class=»aligncenter» width=»524″ height=»379″[/img]

Характеристики ЗМЗ 53А

Начиная с 1966 года, на автомобилях ГАЗ 53А и ГАЗ 53 12 серийно устанавливался двигатель ЗМЗ 53. Он имел верхнее расположение клапанов, на модели применялся карбюратор К 126Б. Позднее карбюратор поставили другой (К 135)

Позднее карбюратор поставили другой (К 135)

В отличие от ЗМЗ 41, мотор 53-его имеет меньший объем цилиндров и ход поршня. Кто-то утверждает, что у этих ДВС детали взаимозаменяемы, но это абсолютно не так. У моторов даже разные блоки цилиндров, не говоря уж о поршневой группе, коленчатом вале и ГБЦ. В блоках разница в том, что посадочные места под гильзы цилиндров разного диаметра, поэтому замена одного блока на другой будет крайне проблематична.

Технические характеристики ЗМЗ 53А:

Из всего вышесказанного становится понятно, детали моторов не взаимозаменяемы. Можно только переставить силовой агрегат целиком.

Заправочные емкости и нормы

Содержание

2.Тактико технические характеристики автомобиля Газ – 53А…………

3.Основные параметры и схема трансмиссии автомобиля Газ – 53А……..

3.1.Назначение трансмиссии и ее общие данные …………………………

4.1 Тяговые расчеты и динамические характеристики………………………

4.2 Расчет баланса мощности, базовые машины при прямолинейном движении на горизонтальном участке пути на прямой (повышенной) передачи………………………………………………………………………

Введение

Один из самых распространенных автомобилей в России ГАЗ-53, до сих пор можно встретить на улицах наших городов. Какие только работы не выполнял этот грузовик, машина нашла применение в различных сферах народного хозяйства страны. На его базе строили и коммунальные машины, и пожарные автомобили, и сельскохозяйственную технику и многое другое.

Какие только работы не выполнял этот грузовик, машина нашла применение в различных сферах народного хозяйства страны. На его базе строили и коммунальные машины, и пожарные автомобили, и сельскохозяйственную технику и многое другое.

Регулировка клапанов ГАЗ 53

Говоря о регулировке клапанов, имеют в виду регулировку зазоров клапанов ГАЗ-53 на холостом ходу. Она осуществляется между носиками коромысел и стержнями клапанов. Если у вас нет опыта и необходимых знаний, то за такой ремонт браться самостоятельно не рекомендуем. Однако же если вы уверены в своих силах, то воспользуйтесь регулировочным винтом и контргайкой.

0,25–0,30 мм (минимум 0,15–0,20 мм) — такой должен быть зазор между клапанами и коромыслами.

Важно помнить: один клапан должен свободно перемещаться, второй — не заходить в зазор.

Убедитесь, что клапаны всех 8 цилиндров закрыты. Установите коленвал в верхней мертвой точке такта сжатия в первом цилиндре. Ослабьте контргайку, щупом выставите нужный зазор. Подкручивайте винт неспешно, постепенно регулируя и проверяя размер зазора, не удаляя щуп. Сначала отрегулируйте один клапан, убедитесь, что все выполнено правильно. Далее продолжайте работать с клапанами в таком порядке: 5–4–2–6–3–7–8. Между цилиндрами прокручивайте коленвал на четверть оборота. Правильность можно оценить и интуитивно, опять-таки, если вы опытный владелец ГАЗ-53.

Подкручивайте винт неспешно, постепенно регулируя и проверяя размер зазора, не удаляя щуп. Сначала отрегулируйте один клапан, убедитесь, что все выполнено правильно. Далее продолжайте работать с клапанами в таком порядке: 5–4–2–6–3–7–8. Между цилиндрами прокручивайте коленвал на четверть оборота. Правильность можно оценить и интуитивно, опять-таки, если вы опытный владелец ГАЗ-53.

Двигатели для грузового автомобиля ГАЗ 53

Своевременный контроль и замена колец на поршнях позволит продлить срок службы остальных, более дорогостоящих деталей этой группы двигателя.

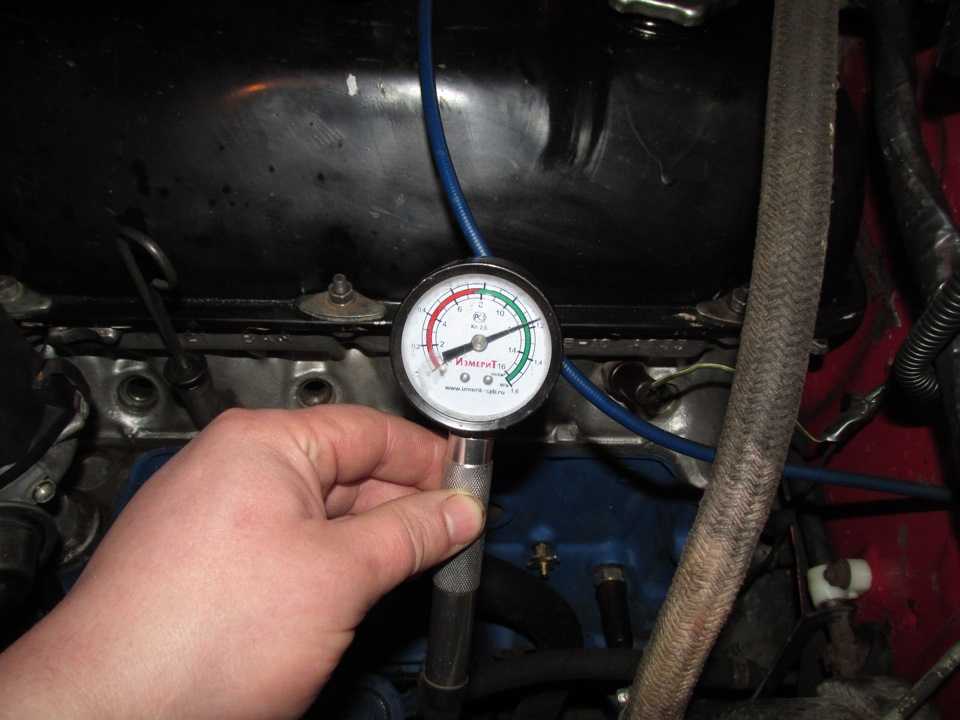

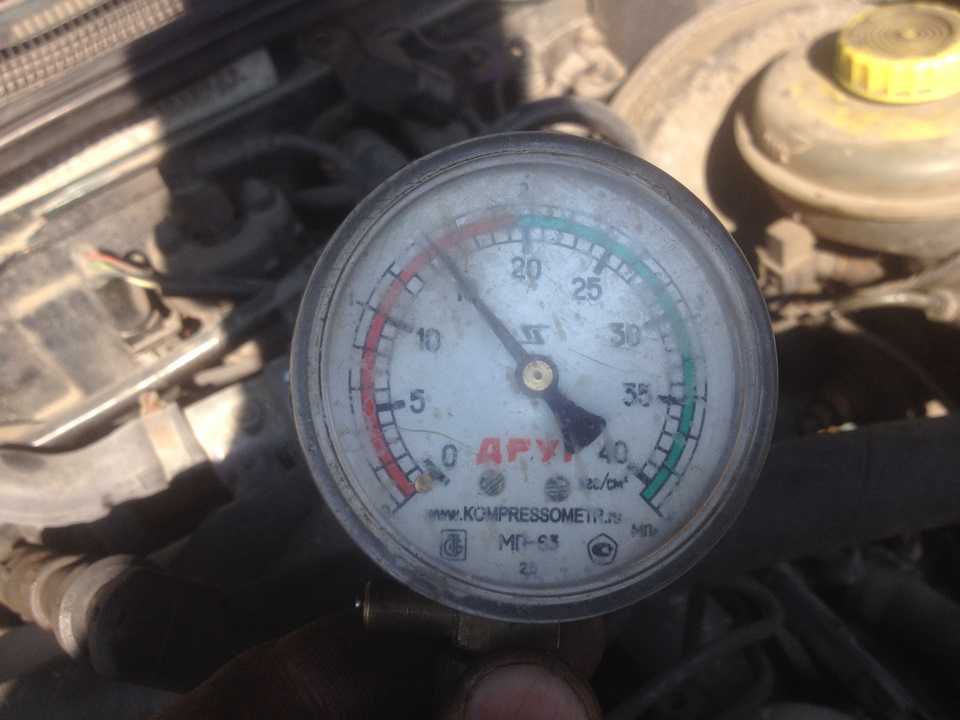

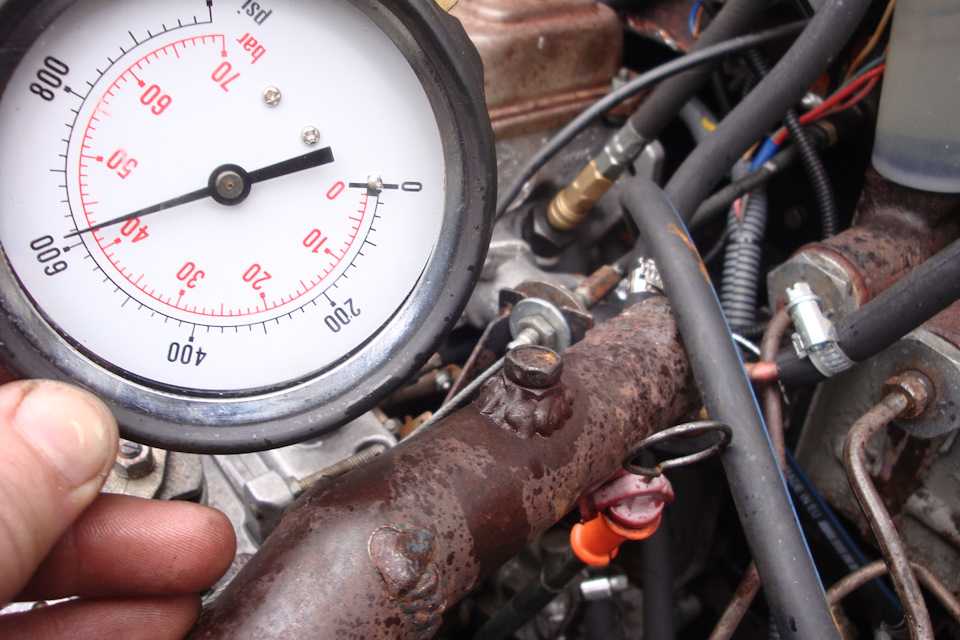

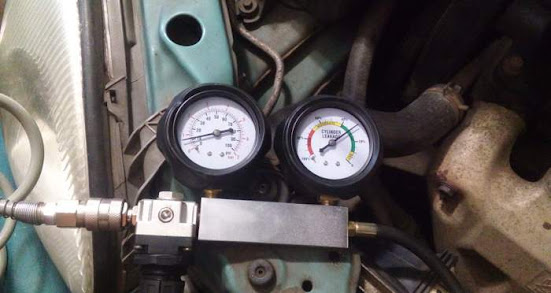

Простейший вариант компрессометра – манометр с обратным клапаном и резиновой насадкой в виде конуса. В процессе измерения прибор необходимо прижимать к свечному отверстию и удерживать рукой, а не вкручивать.

Основным и важным показателем работы двигателя является герметичность камеры сгорания. Компрессия в цилиндрах двигателя определяет степень эффективного сгорания топлива, и соответственно, влияющая в прямой зависимости на уверенный его запуск, независимо от температуры окружающей среды, а также устойчивую работу как на холостом ходу, так и в движении.

Вращающийся шатун толкает поршень вверх. Закрытые клапаны, прокладка ГБЦ и поршневые кольца предотвращают утечку газов из камеры сгорания, из-за чего давление возрастает. Когда поршень почти достиг верхней мертвой точки (ВМТ), топливовоздушная смесь воспламеняется. В результате этого давление в камере сгорания резко возрастает и начинает искать выход – через поршень, шатун и коленчатый вал.

Основные неисправности двигателей ЗМЗ 53

Как и любой другой двигатель, ЗМЗ 53 имеет свои слабые места. От модификации здесь мало чего зависит, всем ДВС присущи схожие признаки.

Тем не менее, двигатели этой серии достаточно выносливы. Если учесть, какое порой моторное масло заливают в них, можно только удивляться терпимости ДВС. Не всякий двигатель иностранного производства выдержит такие издевательства над собой.

Часто от водителей «газончиков» слышишь, – «Все, мотор кончается». Так вот, «кончаться» он может чуть ли не годами. Без давления, с дымящей поршневой и большим расходом масла «газон» еще долго ездит. Очень часто и порой долго на «газоновских» моторах что-то подстукивает, а что именно, не выясняется даже после разборки агрегата. Удивительно, но факт.

Очень часто и порой долго на «газоновских» моторах что-то подстукивает, а что именно, не выясняется даже после разборки агрегата. Удивительно, но факт.

Правильно ТО двигателя

Сам по себе двигатель хороший, и нареканий не вызывает, главное поддерживать его техническое состояние.

Так выглядит ДВС для автомобиля ГАЗ 53

При проведении технического обслуживания головку блока цилиндров необходимо подтягивать.

Но это первые три техосмотра, потом периодичность можно увеличить, и подтягивать головку блока через каждое ТО-2.

Не стоит забывать и про температурный режим.

Чтобы двигатель прослужил дольше, при первой же необходимости заменяйте поршневые кольца. О том, что пора заменять поршневые кольца, вам скажет сам автомобиль. В этом случае после каждых 100 км. пробега масло будет уменьшаться примерно на 400 грамм. Если же давления масла в системе упало, то тут дело во вкладышах коренных подшипников коленчатого вала, которые также необходимо сразу заменить.

Двигатель для ГАЗ 53 в разрезе

Обслуживание

Силовой агрегат внутреннего сгорания имеет довольно неплохой рабочий ресурс и выносливость. За счет этого водитель может передвигаться на своем авто несколько лет и не думать о ремонте или замене деталей.

Если вы хотите получить еще больший ресурс, то необходимо проводить всевозможное обслуживание. Это не только будет поддерживать технические характеристики силового агрегата, но и позволит забыть о финансовых затратах:

- Необходимо регулярно менять моторное масло, как правило, каждые 6 тысяч километров пройденного пути. Специалисты рекомендуют использовать исключительно минеральный тип или полусинтетику. Дело в том, что такие масла подходят на все волги и уазы;

- Также требуется периодически подтягивать головку блока цилиндров и крепления впускного коллектора, так называемого паука. Специалисты рекомендуют проделывать данную процедуру каждые 1000 – 2000 километров. Если вы заменили прокладки ГБЦ или произвели ремонт, то тут же подтяните все болты и ремни.

В остальных случаях проверка осуществляется каждые 30 тысяч километров. Также хочется отметить, что подтяжка осуществляется исключительно на холодном двигателе;

В остальных случаях проверка осуществляется каждые 30 тысяч километров. Также хочется отметить, что подтяжка осуществляется исключительно на холодном двигателе; - Проверять уровень воды и охлаждающей жидкости. Данный процесс рекомендуется проделывать каждый день, особенно в летний период времени. Ведь если вы этого не сделаете, то могут возникнуть проблемы в виде перегрева силового агрегата. На все это потребуется очень много денег, что очень плохо. Это касается и тех, у кого двигатель Газ 53 на уаз. Дело в том, что в данном случае система охлаждения является больным местом;

- Не стоит забывать про регулировку клапанов. От этого зависит не только работоспособность двигателя, но и величина компрессии. Стоит отметить, что качественная система газораспределения не требует каждодневного обслуживания. Как правило, регулировка проводится после замены прокладок головки блока цилиндров и во время появления неприятного стука;

- Далее следует проверять уровень масла в поддоне двигателя внутреннего сгорания.

Это касается водителей на волге и уазе. Проверка необходима для того, чтобы все механизмы получали свою порцию качественного масла и не выходили из строя. Если уровень недостаточен, то обязательно долейте моторного масла. В противном случае двигатель выйдет из строя. Также необходимо проверять приборы и датчики. Они должны показывать реальные цифры и не отклоняться;

Это касается водителей на волге и уазе. Проверка необходима для того, чтобы все механизмы получали свою порцию качественного масла и не выходили из строя. Если уровень недостаточен, то обязательно долейте моторного масла. В противном случае двигатель выйдет из строя. Также необходимо проверять приборы и датчики. Они должны показывать реальные цифры и не отклоняться; - Немаловажным является и внешний осмотр автомобиля. Во время данного действия может обнаружиться течь масла. Специалисты говорят, что течь является основной проблемой двигателя ЗМЗ 53.

Если вы хотите, чтобы транспортное средство прослужило долгое время, то проводите диагностику и обслуживание. Необходимо сразу же ликвидировать проблемы и всевозможные поломки.

Также необходимо разбирать силовой агрегат, чтобы добраться до самого сердца. Сборка двигателя Газ 53 осуществляется при помощи набора ключей и специального опыта.

Чтобы заменить масло необходимо проделать следующие операции:

- Открутить крышку горловины;

- Снять пробку сливного отверстия и дать старому маслу вытечь;

- Прикрутить пробку обратно;

- Во время слива нужно быть очень осторожным.

Дело в том, что масло очень горячее и можно обжечь кожу;

Дело в том, что масло очень горячее и можно обжечь кожу; - Отсоединить фильтр и поменять его на новый;

- Заполнить немного масла в полость фильтра;

- Заливаем качественное моторное масло до необходимого уровня;

- Запустить силовой агрегат и дать ему поработать некоторое время. Это необходимо для того, чтобы масло попало на все механизмы;

- Проверяем подтекания и уровень масла. В случае необходимости можно долить его.

Технические черты ремонта

Пустотелый выпускной клапан ГАЗ 53 сделан из стали. В состав детали входит натрий металлический, обеспечивающий лучшее охлаждение. При этом нужно помнить, что в силу заводского брака его количество бывает недостаточным. В результате втулки клапанов ГАЗ 53 быстро изнашиваются.

Так выглядит втулки клапанов для Газ 53

Водители со стажем рекомендуют через каждые 550-600 км пути проводить профилактический осмотр «железного коня». Времени это много не отнимет, зато позволит диагностировать неисправность на ранней стадии.

Двигатель транспортного средства справедливо сравнивают с оркестром. Каждая деталь выполняют определенную функцию. От эффективности работы каждой зависят эксплуатационные характеристики машины в целом.

Схема и порядок затяжки шпилек головки цилиндров ГАЗ-53

По мере увеличения зазора между клапанами двигатель теряет способность в полной мере справляться со стоящими перед ним задачами. Снижаются обороты, ухудшается динамика разгона и появляется специфический шум в районе выхлопной трубы.

Если транспортное средство длительное время остается без квалифицированного технического обслуживания, то уже через несколько недель отдельные элементы двигателя начнут выходить из строя. Чем раньше автолюбитель заглянет под капот, тем дешевле ему обойдется ремонт.

Устройство

Рама, на которую крепится кузов, имеет поперечные балки, количеством 6 или 7 (тут дополнительно наваривали ещё одну, в силу необходимости). Впереди рамы на двух рессорах закрепляется передняя ось, выполненная из стали. На концах передней оси находятся поворотные кулаки, где при помощи цапф прикреплены колёса. Передние колёса одинарные, с телескопическими амортизаторами. Жёсткая рама грузовика сзади укреплена балкой ведущего моста. С обеих сторон находятся рессоры. Они полуэллиптические и соединены с рамой.

На концах передней оси находятся поворотные кулаки, где при помощи цапф прикреплены колёса. Передние колёса одинарные, с телескопическими амортизаторами. Жёсткая рама грузовика сзади укреплена балкой ведущего моста. С обеих сторон находятся рессоры. Они полуэллиптические и соединены с рамой.

Между рамой и рессорами находится так называемая подушка из резины. К тому же задняя подвеска имеет дополнительные подрессорники. Задние колёса у этой машины сдвоенные (с каждой стороны по два колеса), для лучшей проходимости и устойчивости. Продуманная система амортизации позволяет машине ехать с приличной скоростью по всевозможным ухабам на грунтовой дороге без каких-либо последствий для машины.

Сзади машины, в конце рамы, прикреплён буксир. Слева крепится запасное колесо. Именно за предусмотрительность на все случаи полюбили эту машину в сельской местности. На основе этой машины даже делали краны: снимали кузов, жёсткую раму укрепляли поперечинами, прикручивали болтами на раму шасси Газ 53 кран. В сёлах можно увидеть эти раритеты техники. Они до сих пор работают.

В сёлах можно увидеть эти раритеты техники. Они до сих пор работают.

Проверка технического состояния ДВС ЗМЗ 53

По некоторым показателям можно судить о техническом состоянии двигателя. Такими показателями являются:

Расход масла проверяют по уровню контрольным щупом на холодном незаведенном двигателе. Если расход превышает 0,4 л на 100 км, двигатель нуждается в ремонте. Но ремонтируют ДВС и при меньшем потреблении масла, особенно тогда, когда на моторе нет никаких подтеков.

Давление масла контролируется стрелочным показателем и контрольной лампой на щитке приборов. Порой датчики бывают неисправными. Точные показания можно получить с помощью контрольного манометра. Минимальное давление на холостых оборотах ДВС не должно быть меньше 0,5 кг/см², на средних оборотах этот показатель не должен опускаться ниже 1 кг/ см². При меньших значениях двигатель отправляют в ремонт.

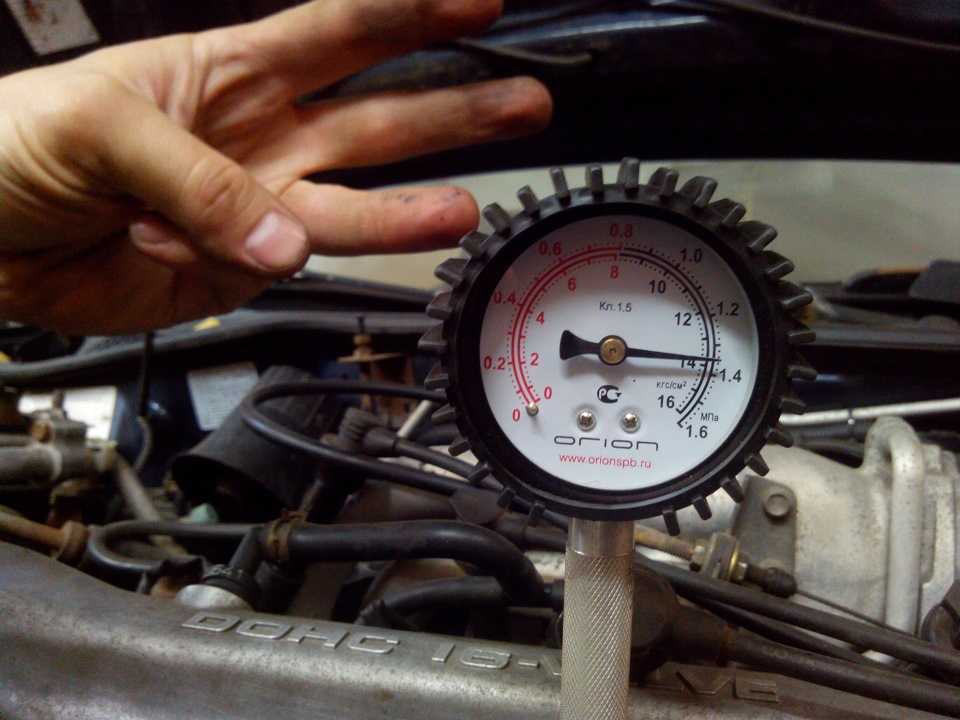

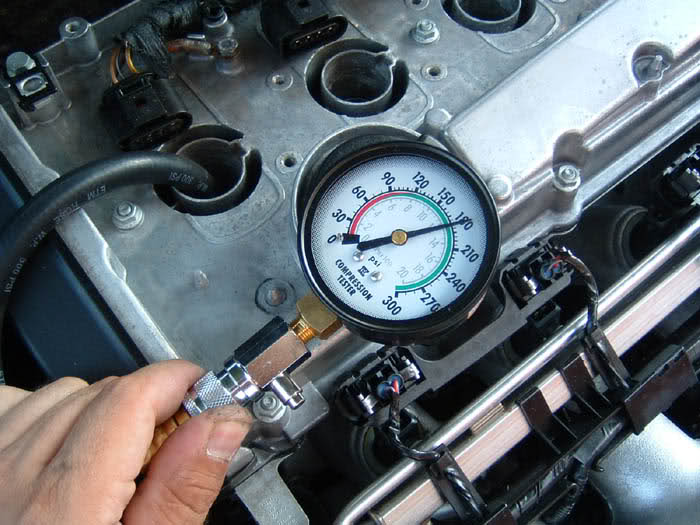

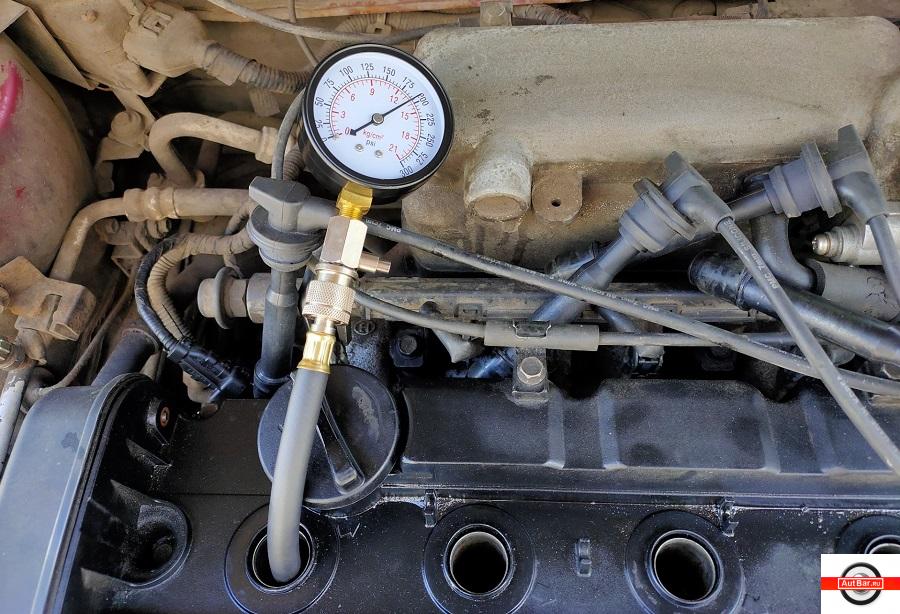

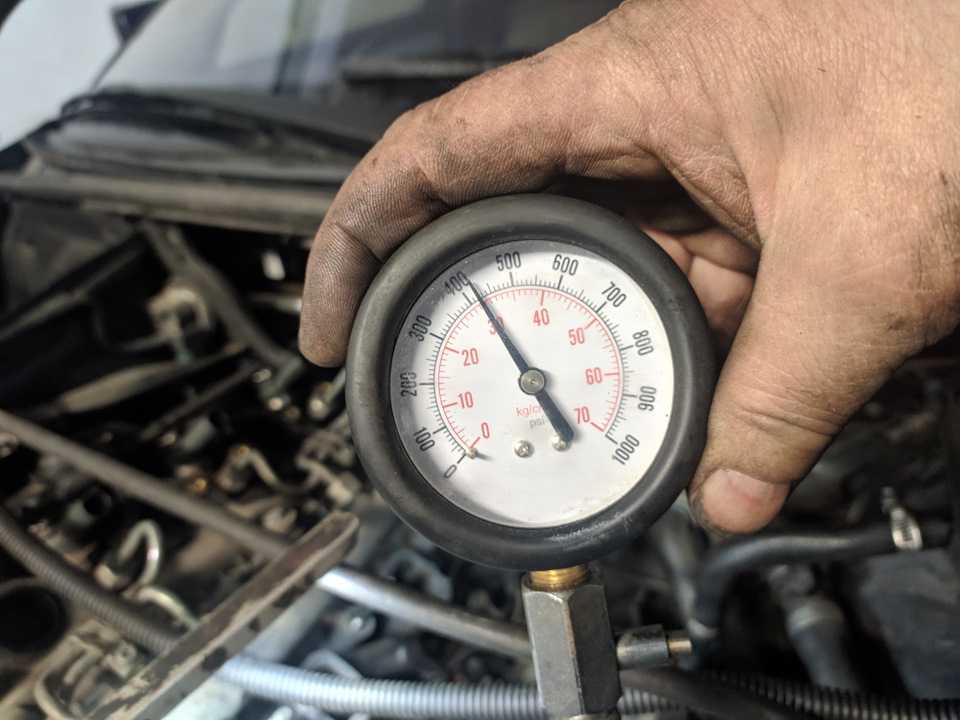

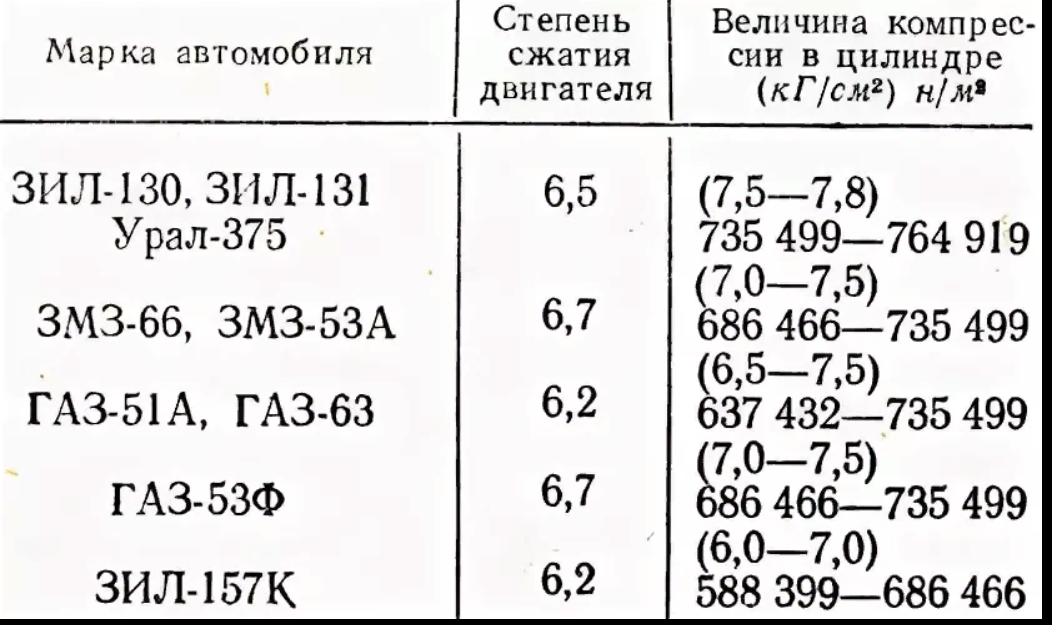

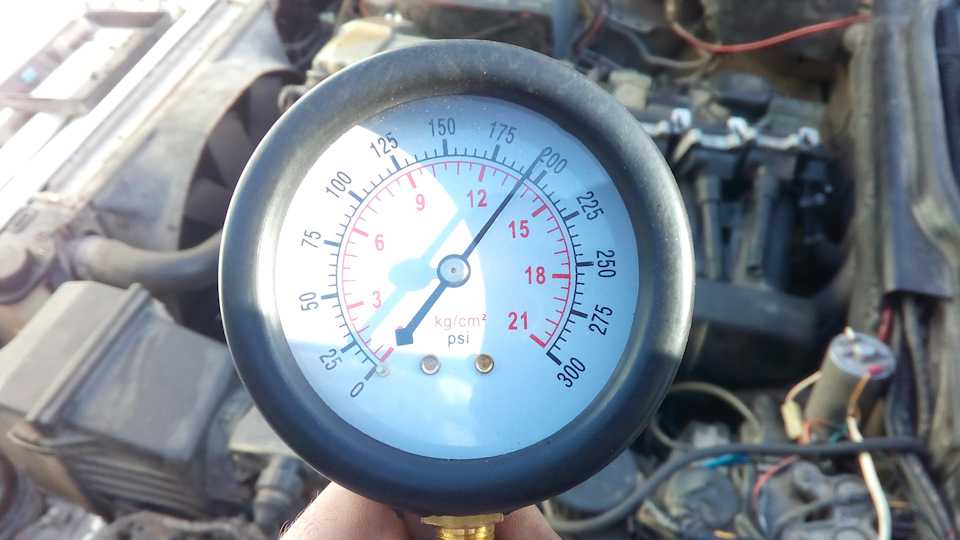

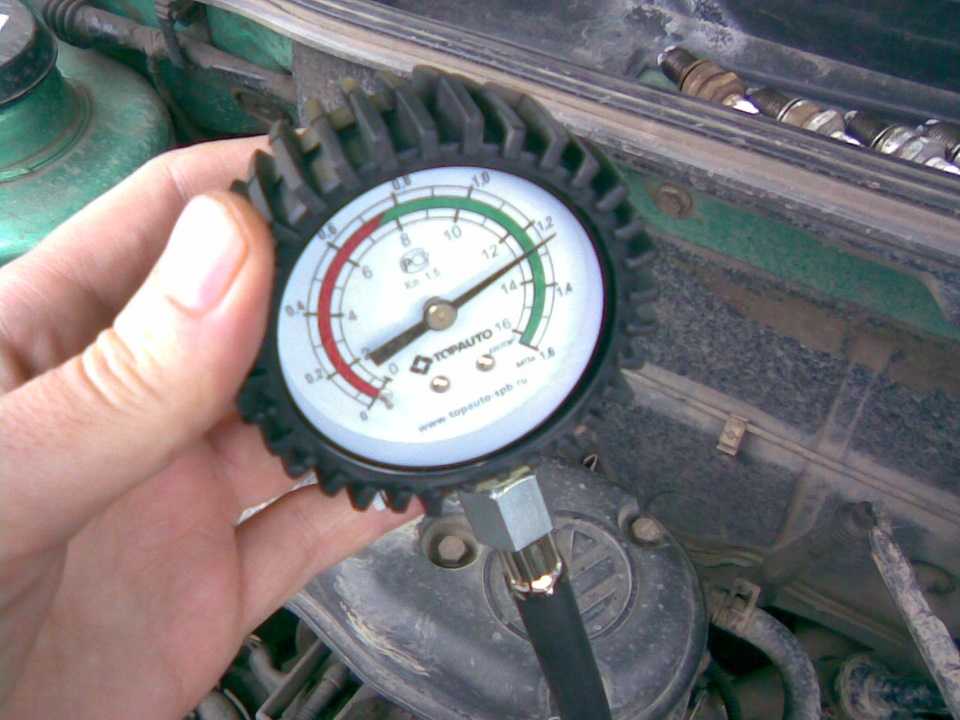

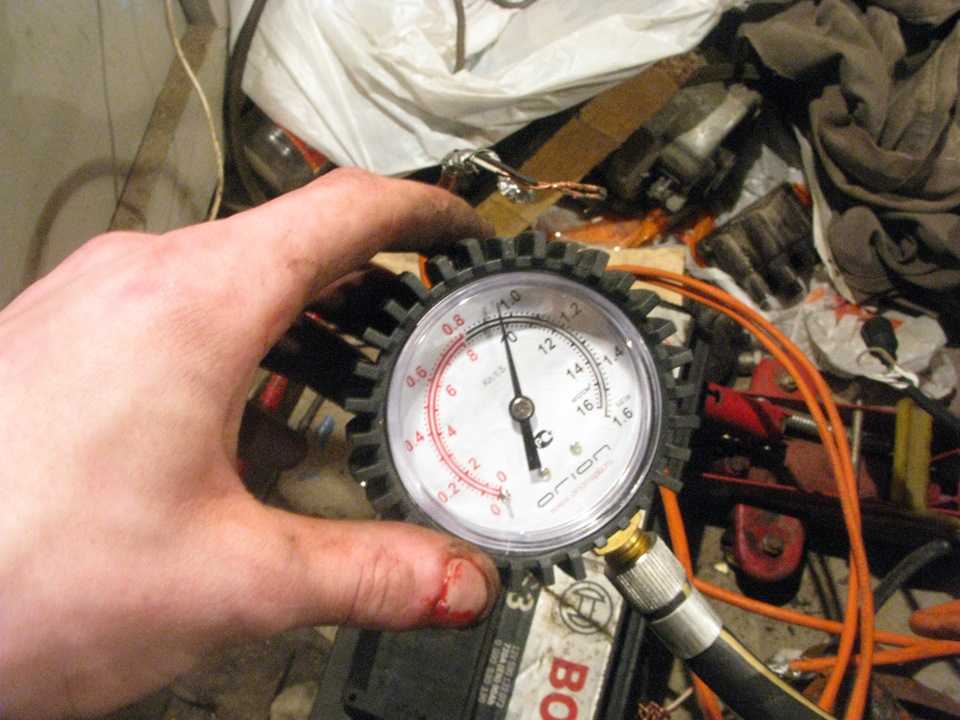

Компрессию в цилиндрах ДВС замеряют компрессометром. Такую операцию необходимо проводить вдвоем. Компрессия замеряется при вывернутых свечах, полностью открытой дроссельной заслонке, на хорошем аккумуляторе и отключенной подачей питания на высоковольтные провода. Хорошей компрессией на ЗМЗ 53 считается показатель 7,5 кг/ см².

Компрессия замеряется при вывернутых свечах, полностью открытой дроссельной заслонке, на хорошем аккумуляторе и отключенной подачей питания на высоковольтные провода. Хорошей компрессией на ЗМЗ 53 считается показатель 7,5 кг/ см².

Как использовать результаты измерений?

Выполняется процедура на холостом ходу прогретого двигателя при оборотах от 1200 до 2500 об/мин. Работа исправного агрегата будет равномерной, без яркого проявления какого-либо отдельного звука. В случае нарушения работы, в частности, поршневой группы, стук пальцев будет ярко проявленным.

В принципе, после инспекции двигателя можно решить для себя вопрос об установке газового баллона, но на газ — только с компрессором. При степени сжатия, равной семи, газ будет улетать в трубу. Хотя при степени сжатия, равной двум, газ не протекает в масло.

Компрессометр — прибор, состоящий из манометра со шкалой, клапана сброса давления и наконечников. Наиболее удобным является гибкий шланг с резьбовым наконечником, в который установлен ниппель для предотвращения обратного выхода воздуха из прибора.

Замер компрессии после капитального ремонта. Канал Авто_Ремонт поможет вам устранить неисправности автомобиля..

Степень сжатия и компрессия, есть ли между ними разница или это одно и тоже? Разбираем подробно. Постоянная ссылка на статью — avto-blogger.r..

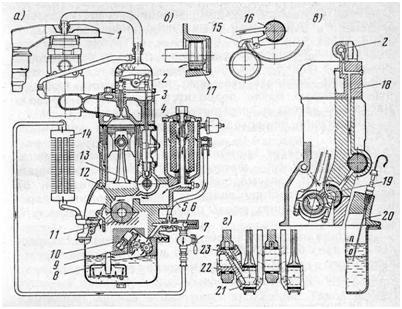

Принцип действия карбюратора следующий. От каждой камеры смесь проходит через впускной провод к цилиндрам. Камера слева дает горючее в 5, 6, 7 и 8 цилиндры, справа — в 1, 2, 3 и 4.

Существует несколько способов измерения давления – «на холодную», «на горячую», с закрытым и полностью открытым дросселем. Практика показывает, что наиболее точные результаты дает проверка на прогретом моторе, выполняемая согласно инструкции:

- Запустите двигатель и доведите температуру охлаждающей жидкости до 70 °С.

- Снимите высоковольтные провода и выверните все свечи, на дизеле – форсунки.

- Отключите форсунки от контроллера, отсоединив соответствующий разъем. Другой вариант – обесточить бензонасос, вытащив нужный предохранитель.

- Вкрутите насадку компрессометра в отверстие 1-го цилиндра, откройте дроссельную заслонку, нажав педаль газа, и проверните коленвал стартером 5–10 раз.

- Снимите показания и повторите операцию на остальных цилиндрах.

На своих, не особенно могучих, плечах ГАЗ-53 тем не менее «катал» не менее половины всей экономики Страны Советов. Трудно подобрать, где НЕ использовался этот вездесущий грузовик. От «походки» для аварийных бригад и «автозака» для преступников до мобильных топливозаправщиков и седельных тягачей, таскавших контейнеры – что только не устанавливали на шасси ГАЗ-53!

Обязательным считаю установку свечей зажигания со скрытым электродом. Эти свечи дают 15% экономии, не врет реклама! Даже на «легковушке» расход уменьшается с 7,3 до 6,4 литров на 100 километров пробега. С двигателем — тут некоторые сложности.

Для увеличения силовых показателей шасси 53-12 стали оснащать 4-тактной V-образной карбюраторной бензиновой установкой Заволжского моторного завода ЗМЗ-511. 10.

10.

Износ колец происходит из-за трения о стенки камер сгорания.Превышение температуры двигателя приводит к увеличению размера колец, когда их замок перестает справляться со своими обязанностями, они оставляют царапины на цилиндрах, уничтожая хонинговку.

В качестве подъемника используется гидроцилиндр. Коробка отбора мощности приводит в действие шестеренчатый насос, наполняющий систему маслом через трубопроводы.

Как измерить компрессию двигателя?

Для этого необходимо: • Прогреть двигатель, • Полностью зарядить АКБ, • Дроссель должен быть полностью открыт, • Воздушный фильтр снят, • Все свечи выкручены. Для проведения работ нам потребуется: • Компрессометр, • Свечной ключ.

В таком режиме полностью заряженная АКБ позволит стартеру раскрутить двигатель до 200 об/мин. Компрессия во всех цилиндрах должна быть ровной. При снижении уровня компрессии необходимо выяснить причину падения. Это могут быть поршневые кольца или проблемы в клапанном механизме, выяснить это можно так. В проблемные цилиндры с помощью шприца вводят 15-20 гр. моторного масла. Процедуру замера повторяют. Если показания манометра выросли — причина падения в поршневых кольцах, если остались на прежнем уровне — в клапанах.

В проблемные цилиндры с помощью шприца вводят 15-20 гр. моторного масла. Процедуру замера повторяют. Если показания манометра выросли — причина падения в поршневых кольцах, если остались на прежнем уровне — в клапанах.

Технические характеристики двигателя

Ниже представлены технические характеристики двигателя ЗМЗ 511.1000398 для ГАЗ-53 ГАЗ-3307 и АИ-76

Двигатель карбюраторный, бензиновый, с V-образным расположением цилиндров под углом 90 градусов и верхним расположением клапанов.

В двигателе применены головки цилиндров с высокотурбулентными камерами сгорания и винтовыми впускными каналами. Во всех моторах применена система рециркуляции отработавших газов для снижения выброса вредных веществ в атмосферу. Двигатели имеют картер сцепления под унифицированную КПП.

Внешняя скоростная характеристика двигателя.

Соблюдая все требования, двигатель ГАЗ 53 прослужит вам и вашим детям.

Запчасти для грузовых автомобилей

Полный модельный ряд: ГАЗ-3307, 53, ГАЗ-3309, ГАЗ-66, 3308, 33081, 33086, ГАЗ-33104

Установка зажигания автомобилей ГАЗ-53, ГАЗ-3307

Система зажигания ГАЗ-53, ГАЗ-3307 — батарейная, бесконтактная транзисторная с напряжением в первичной цепи 12В, состоит из источников электрического тока, катушки зажигания, добавочного резистора, коммутатора, распределителя зажигания, свечей зажигания, наконечников свечей, выключателя зажигания и проводов низкого и высокого напряжения.

Рис.1. Схема системы зажигания ГАЗ-53, ГАЗ-3307

А — к стартеру; 1 — катушка зажигания; 2 — первичная обмотка; 3 — вторичная обмотка; 4 — аккумуляторная батарея; 5 — указатель тока; 6 — дополнительное реле стартера; 7 — добавочный резистор; 8 — выключатель зажигания и стартера; 9 — помехоподавительный резистор; 10 — свеча зажигания; 11 — распределитель-датчик; 12 — помехоподавительный резистор бегунка; 13 — обмотка распределителя; 14 — постоянный магнит; 15 — коммутатор; R1— резистор МЛТ-8,2кОм;R2 — резистор МЛТ-1, R3 — резистор МЛТ; R4 — резистор МЛТ-82 кОм; R5 — резистор МЛТ-62 Ом; R6 — резистор МЛТ-200 Ом; R7, R8 — резисторы МЛТ-47кОм;С2 — конденсатор К73-17-250В-0Д; СЗ — конденсатор К73-17-4008-1; С4, С5— конденсаторы К73-17-250В-0.047 мкФ; С6 — конденсатор К50-29-160В-10; С7 — конденсатор КЛ-2-И20-500В-1000; VI — диодыКДЮ2БилиКД4 521А; V2 — диоды КД209А или КД212А; V3 — транзистор КТ 848 А; V4, V5 — транзисторы КТ630Б или КТ653Б; V7 — диод 102Б

Какая должна быть компрессия у змз 513 двигателя

Просто думаю о варианте постановке данного мотора на Газельку. Так же имею опыт эксплуатации Тойотовского двигателя 2l, так там критическая компрессия в цилиндрах около 20 кг/см2.

Так же имею опыт эксплуатации Тойотовского двигателя 2l, так там критическая компрессия в цилиндрах около 20 кг/см2.

И еще, читал тут на форуме как его зимой заводят. УЖАС. Это у всех так, что движек «в догонку» запускается, да еще стартером надо помогать чтоб не заглох? Такое впечатления что маловато будет компрессия.

Просто думаю о варианте постановке данного мотора на Газельку. Так же имею опыт эксплуатации Тойотовского двигателя 2l, так там критическая степень сжатия в цилиндрах около 20 кг/см2. Так это получается если это в кг/см2 то изначально мало будет.

И еще, читал тут на форуме как его зимой заводят. УЖАС. Это у всех так, что движек «в догонку» запускается, да еще стартером надо помогать чтоб не заглох?

Согласен полностью. Сам неправильно задал вопрос. Так все же, какая компрессия у этого двигателя.

Господа знатоки, прочитал мануал про ЗМЗ-

И еще, читал тут на форуме как его зимой заводят. УЖАС. Это у всех так, что движек «в догонку» запускается, да еще стартером надо помогать чтоб не заглох? Такое впечатления что маловато будет компрессия.

Согласен полностью. Сам неправильно задал вопрос. Так все же, какая компрессия у этого двигателя.

Для живого мотора от 22кг/см.

«В догонку» это значит когда крутишь стартером, а движок вроде вот-вот заведется, есть отдельные чихи-пыхи и только перестаешь крутить как все заканчивается.

А использовать подогрев типа «кипятильник» не пробовали? Он ставится в этот двигатель?

А использовать подогрев типа «кипятильник» не пробовали? Он ставится в этот двигатель?

Я не использовал, но, думаю, что можно. У меня сосед такой использует. Сперва на Волге держал, потом его же (а какая разница?) на жигу переставил. В тосольные патрубки врезается. Горячий тосол самотеком циркулирует от нагрева по движку. Часа за 3 нагревает до +40 градусов. По-моему, хорошая вещь, если есть розетка.

Вопрос не совсем по теме, но околою Друзья, а как измеить компрессию на дизеле? Какая пиблуда нужна? ИМХО, та, что для бензинки, не подойдет, скорее всего. Поделитесь мудростью!

Через отверстия накальных свечей. Все то же самое на манометр на 25 очков.

Все то же самое на манометр на 25 очков.

И еще, читал тут на форуме как его зимой заводят. УЖАС.

А то как купили наш движек и мучают его. Скоростью мерются с легковыми, крутят до 4-5 тысяч оборотов а потом удивляются А ЧЕГО ЭТО ОН ВДРУГ СЛОМАЛСЯ.

Угу. Только отношение диаметра и хода поршня более-менее постоянно для всех двигателей (кроме крейцкомфных, о которых я узнал благодаря Товеру

Тормозная система автомобиля ГАЗ-53

______________________________________________________________________________

Тормозная система автомобиля ГАЗ-53

Автомобиль ГАЗ-53 оборудован тремя тормозными системами: рабочей, действующей на тормозные механизмы всех колес автомобиля: запасной, являющейся частью рабочей тормозной системы и действующей на тормозные механизмы передних или задних колес; стояночной, действующей на трансмиссию автомобиля.

Контроль за уровнем тормозной жидкости в главном тормозном цилиндре

ГАЗ-53 осуществляется с помощью прозрачного бачка. Контроль за

износом накладок колесных тормозных механизмов — через отверстия на

щитах, которые закрываются съемными резиновыми заглушками; система

сигнализации неисправности гидропривода, которая при срабатывании

включает красный сигнализатор на панели приборов.

Контроль за

износом накладок колесных тормозных механизмов — через отверстия на

щитах, которые закрываются съемными резиновыми заглушками; система

сигнализации неисправности гидропривода, которая при срабатывании

включает красный сигнализатор на панели приборов.

Рабочая тормозная система ГАЗ-53 выполнена с раздельным торможением осей (с двумя независимыми контурами), при этом каждый контур выполняет функции запасной тормозной системы. Рабочие тормоза состоят из тормозных механизмов передних 1 и задних 9 колес и привода к ним (рис.1).

Рис.1. Схема привода тормозной системы ГАЗ-53

1,9 — соответственно передний и задний тормозные механизмы; 2 — впускная труба двигателя; 3 — запорный клапан; 4 — лампа сигнализатора; 5 — сигнализатор неисправности гидропривода; 6 — главный цилиндр; 7 дополнительный бачок; 8— воздушный фильтр; 10, 11 —соответственно гидровакуумные усилители задних и передних тормозов

Тормоза ГАЗ-53 передних и задних колес одинаковы по конструкции и

отличаются размерностью отдельных входящих деталей. Тормозные

механизмы передних колес имеют цилиндры с поршнями 35 мм и накладки

шириной 80 мм. Тормозные механизмы ГАЗ-53 задних колес имеют

цилиндры с поршнями 38 мм и накладки шириной 100 мм.

Тормозные

механизмы передних колес имеют цилиндры с поршнями 35 мм и накладки

шириной 80 мм. Тормозные механизмы ГАЗ-53 задних колес имеют

цилиндры с поршнями 38 мм и накладки шириной 100 мм.

Рис.2. Тормоз колеса ГАЗ-53

1 — тормозная колодка; 2 — колесный цилиндр; 3 — экран колесного цилиндра; 4 — возвратная пружина колодок; 5 — направляющая скоба колодок; 6 — тормозной щит; 7 — пружинная шайба; 8 — ганка; 9 — стопорный палец тормозной колодки; 10 — эксцентрики опорных пальцев; 11 — пластина опорных пальцев; 12 — метки; 13 — болт регулировочного эксцентрика; 14 — шайба; 15 — смотровой люк; 16 — регулировочный эксцентрик

Тормоз колеса ГАЗ-53 (рис.2) с одной заклинивающей и одной отжимной колодками состоит из тормозного щита 6, колесного цилиндра 2 с экраном 3. Положение колодок 1 в механизме регулируется с помощью латунных эксцентриков 10 опорных пальцев 9 и регулировочными эксцентриками 16.

Колодки тормоза ГАЗ-53 прижимаются к регулировочным эксцентрикам

стяжной пружиной 4.

При правильной установке колодок метки 12 должны быть обращены одна к другой, как показано на рис.2. Допускается отклонение поворота меток от указанного положения в пределах 40°.

Рис.3. Главный тормозной цилиндр ГАЗ-53

I, II — полости; 1 — клапан избыточного давления; 2, 12 — соответственно вторичный и первичный картеры; 3, 8 — соответственно вторичный и первичный поршни; 4 — возвратная пружина поршня; 5 — упорный стержень; 6— головка поршня, 7 — уплотнительное торцовое кольцо; 9 — толкатель; 10 — упорный болт; 11 — манжета; 13 — уплотнительное кольцо поршня; 14 — уплотнительное кольцо корпуса; 15 — пружина головки поршня; 16 — пружина клапана избыточного давления

Главный тормозной цилиндр ГАЗ-53 (рис.

На первичном 8 и вторичном 3 поршнях установлены подвижные головки 6 с уплотнительными торцовыми кольцами 1 и манжетами 11. Головки удерживаются на поршнях с помощью упорных стержней 5, которые впрессовываются в поршни.

Головки поджимаются к поршням пружинами 15, а поршни в сборе с головками и уплотнителями прижимаются к упорным болтам 10 возвратными пружинами 4. Суммарный рабочий ход поршней 38 мм.

При этом ход первичного поршня 21 мм, ход вторичного поршня 17 мм. В верхних частях первичного 12 и вторичного 2 картеров установлены клапаны избыточного давления 1 с пружинами 16.

Главный цилиндр тормоза ГАЗ-53 через толкатель 9 соединяется с

тормозной педалью. В расторможенном положении поршни 3 главного

цилиндра через головки упираются в упорные болты 10, в результате

чего между поршнем и головкой образуется зазор для прохода жидкости

из бачка в рабочие полости цилиндра.

При торможении толкатель 9 перемещает первичный поршень 8. При этом головка под действием пружины 15 прижимается через уплотнитель 7 к поршню, разобщая жидкость в бачке от жидкости первичной рабочей полости цилиндра.

При движении поршня жидкость из рабочей полости цилиндра проходит через отверстия в пластине клапана избыточного давления 1 и, обжимая резиновый поясок клапана от пластины, поступает в трубопровод, идущий к колесным цилиндрам задних тормозных механизмов ГАЗ-53.

Одновременно жидкость, находящаяся в первичной рабочей полости цилиндра, действует на вторичный поршень 3, который в свою очередь вытесняет жидкость в трубопровод, идущий к передним тормозным механизмам.

При растормаживании поршни 3 и 8 под действием возвратных пружине

перемещаются к исходному положению до упора головок 6 в болты 10.

Если педаль тормоза освобождается резко, поршни главного тормозного

цилиндра ГАЗ-53 возвращаются быстрее, чем жидкость из колесных

цилиндров.

В этом случае в рабочих полостях главного цилиндра создается разрежение, под действием которого головки отходят от поршней, образуя торцовый зазор, и жидкость из бачка заполняет рабочие полости цилиндров.

При упоре поршней в болты 10 избыток жидкости через торцовый зазор возвращается обратно в бачок главного цилиндра. Система расторможена и готова к последующему торможению.

Выход из строя одного из контуров тормозного привода ГАЗ-53 сопровождается увеличением хода тормозной педали. Однако запаса хода педали при этом достаточно для создания в исправном контуре давления тормозной жидкости, необходимого для торможения.

Вакуумный усилитель тормоза ГАЗ-53 — диафрагменного типа служит для увеличения давления в тормозном приводе, чем снижает усилие на тормозной педали.

При выходе из строя вакуумного усилителя тормоза или нарушении герметичности вакуумного трубопровода резко снижается эффективность торможения.

Принцип действия усилителя заключается в использовании разрежения во

впускной трубе двигателя для создания дополнительного давления в

системе гидравлического привода рабочей тормозной системы.

Вакуумный усилитель тормозов автомобиля ГАЗ-53 состоит из камеры усилителя, гидравлического цилиндра и клапана управления. Камера усилителя образуется из двух корпусов.

Передний корпус через вакуумный трубопровод и запорный клапан соединен с впускной трубой двигателя, а задний корпус с помощью резинового шланга — с корпусом клапана управления.

Между корпусами установлена резиновая диафрагма, которая удерживается между ними с помощью двух хомутов. Внутренней частью диафрагма крепится на толкателе (штоке) с помощью тарелки, шайбы и гайки. На тарелку действует возвратная пружина.

В корпусе гидравлического цилиндра находится поршень, который через штифт соединен с толкателем штока. Между поршнем и штоком расположен пластинчатый толкатель клапана, который воздействует на шарик клапана.

На поршне установлена уплотнительная резиновая манжета. Поршень

упирается в упорную шайбу. В цилиндре имеется корпус уплотнителей с

резиновыми манжетами, в котором перемещается шток.

Клапан управления усилителя тормоза ГАЗ-53 состоит из корпуса, крышки, поршня с манжетами и диафрагмой, которая крепится на клапане с помощью плоской зубчатой шайбы. В корпусе расположены возвратная пружина клапана, вакуумный и атмосферный клапаны, посаженные на общий стержень.

Атмосферный клапан прижимается к седлу пружиной. Крышка клапана через воздушный трубопровод соединена с воздушным фильтром (см. рис.1) усилителя.

При работе двигателя во впускной трубе создается разрежение, которое через вакуумный трубопровод и запорный клапан передается в полость первичной камеры усилителя и затем через Г-образное отверстие в цилиндре—в полость V клапана управления.

Далее разрежение распространяется через центральное отверстие в клапане в полость IV, откуда через шланг — в полость 3 вторичной камеры усилителя.

Рис.5. Запорный клапан ГАЗ-53

1 – корпус, 2 — пружина; 3—резиновый клапан;

Запорный клапан ГАЗ-53 (рис. 5) состоит из корпуса 1, штуцера 5,

резинового клапана 3 и пружины 2. Под действием разрежения,

возникающего во впускном коллекторе двигателя, резиновый клапан

отходит от седла и разрежение поступает в вакуумные усилители.

5) состоит из корпуса 1, штуцера 5,

резинового клапана 3 и пружины 2. Под действием разрежения,

возникающего во впускном коллекторе двигателя, резиновый клапан

отходит от седла и разрежение поступает в вакуумные усилители.

В случае снижения разрежения в двигателе резиновый клапан под действием пружины прижимается к седлу и обеспечивает сохранение наибольшего разрежения в вакуумных усилителях.

Рис.6. Сигнализатор неисправности гидропривода ГАЗ-53

Сигнализатор неисправности гидропривода тормозов ГАЗ-53 (рис.6) соединен с полостями главного тормозного цилиндра. Он состоит из корпуса 5, поршней 1 и 2 с уплотнительными резиновыми кольцами, шарика 3 и датчика 4.

В случае выхода из строя одного из контуров раздельного привода тормозов под действием разности давления при первом же нажатии на тормозную педаль поршни перемещаются в сторону меньшего давления.

Шарик 3 выходит из канавки, и контакты датчика 4 замыкаются. На

панели приборов при этом загорается красная контрольная лампа. После

обнаружения и устранения неисправности прокачивают поврежденный

контур.

На

панели приборов при этом загорается красная контрольная лампа. После

обнаружения и устранения неисправности прокачивают поврежденный

контур.

Стояночная тормозная система ГАЗ-53

Стояночная тормозная система ГАЗ-53 (рис.7) имеет механический привод, который воздействует на барабанный тормозной механизм, закрепленный на коробке передач.

Рис.7. Стояночная тормозная система ГАЗ-53

1 — регулировочный винт; 2 — опоры колодок; 3 — сухарь; 4 — корпус регулировочного механизма; 5 — толкатель разжимного механизма; 6 — шарики; 7 — корпус разжимного механизма; 8 — разжимной стержень; 9 — тормозной рычаг; 10 — тяга отключения; 11 — зубчатый сектор; 12 — защелка; 13 — тяга; 14 — контргайка; 15 — барабан; 16 — рычаг; 17 — вилка; 18 — колодка; 19, 21 — пружины; 20 — щит

Тормозной механизм ГАЗ-53 колодочный, барабанного типа состоит из

щита 20, на котором крепятся разжимной и регулировочный механизмы, а

также тормозные колодки 18.

В корпусе 7 разжимного механизма расположен корпус шариков 6, которые связаны с наклонными поверхностями толкателей 5, а последние — с колодками. Регулировочный механизм состоит из корпуса 4, в котором имеется регулировочный винт 1, воздействующий на сухарь 5.

Регулировочный винт стопорится от проворачивания пластинчатой пружиной. При заворачивании регулировочного винта сухарь перемещается и раздвигает опоры 2 колодок. Колодки стояночного тормоза ГАЗ-53 прижимаются к толкателям 5 и опорам 2 пружинами 19 и 21.

При этом пружины 21, окрашенные в красный или серый цвет, первичной колодки по нагрузке уступают пружинам 19, окрашенным в черный цвет, вторичной колодки, что при движении автомобиля обеспечивает включение сначала первичной колодки, а затем вторичной.

Включение стояночной тормозной системы ГАЗ-53 происходит при

перемещении рукой рычага привода. При этом через тягу 13 и рычаг 16

усилие передается на корпус шариков, которые через толкатели 5

прижимают колодки 18 к тормозному барабану 15.

Фиксация привода осуществляется автоматически защелкой 12, которая постоянно прижимается к сектору 11 пружиной, расположенной в верхней части рычага и воздействующей на тягу 10.

Регулировка стояночной тормозной системы ГАЗ-53

По мере изнашивания фрикционных тормозных накладок колодок стояночного тормоза ГАЗ-53 зазор между накладками и тормозным барабаном восстанавливают вращением регулировочного винта 1 (см. рис.7).

Последовательность регулировки стояночного тормоза ГАЗ-53:

— вывешивают с помощью домкрата задние колеса автомобиля, рычаг

переключения передач ставят в нейтральное положение.

— ставят рычаг 9 в крайнее переднее положение; завертывают

регулировочный винт 1 так, чтобы тормозной барабан 15 от усилия рук

не проворачивался;

— регулируют длину тяги 13 регулировочной вилкой 17 до совпадения

отверстия в вилке с отверстием в рычаге, выбрав все зазоры в

соединениях;

— увеличивают длину тяги, отвернув регулировочную вилку на 1 — 2

оборота; затягивают контргайку вилки, вставляют палец (головкой

вверх), зашплинтовывают;

— отпускают регулировочный винт настолько, чтобы барабан свободно

вращался. При приложении усилия 60 кгс на рукоятку рычага 9 защелка

12 должна переместиться на 3 — 4 зуба сектора 11. Опускают задние

колеса автомобиля.

При приложении усилия 60 кгс на рукоятку рычага 9 защелка

12 должна переместиться на 3 — 4 зуба сектора 11. Опускают задние

колеса автомобиля.

Стояночный тормоз ГАЗ-53

В стояночной тормозной системе ГАЗ-53 (см. рис.7) подлежат ремонту тормозной механизм и барабан. Привод тормозной системы, как правило, ремонту не подвергают.

Разборка стояночного тормоза ГАЗ-53

Отпускают регулировочный винт 1 настолько, чтобы концы колодок 18 упирались в корпус 4 регулировочного механизма. Отвертывают передний конец карданного вала и тягу 13 привода от разжимного рычага 16 тормоза.

Снимают барабан тормоза. Отвертывают болты крепления тормозного механизма к коробке передач. Осторожно снимают отражатели масла и грязи.

Снимают колодки, для чего отсоединяют пружины, стягивающие колодки,

от корпусов регулировочного и разжимного механизмов. Снимают

разжимной механизм ГАЗ-53 и вынимают из него толкатели колодок,

шарики и корпус шариков.

Снимают регулировочный механизм и вынимают из него опоры колодок. При необходимости вынимают заглушку из корпуса, а затем вынимают разжимной сухарь 3 и отвертывают регулировочный винт 1.

Тормозной барабан ГАЗ-53 на рабочей поверхности не должен иметь задиров, глубоких рисок от изнашивания, выступающего цилиндрического пояска.

Выступающий цилиндрический поясок удаляют шабером. При наличии задиров, глубоких рисок барабан растачивают. Диаметр расточки не более 221,5 мм. Барабаны с диаметром рабочей поверхности более 223 мм к эксплуатации не допускают из-за возможного разрушения.

Фрикционные накладки колодок ГАЗ-53 должны быть чистыми, без масляных пятен и глубоких рисок. При необходимости их зачищают шкуркой. Толщина фрикционных накладок не должна быть менее 0,5 мм до головок заклепок в наиболее изношенной части.

При необходимости заменяют колодки вместе с фрикционными накладками

или приклепывают к колодкам новые накладки. После приклепки шлифуют

наружную поверхность накладок так, чтобы их радиус был на 0,2 — 0,3

мм меньше радиуса барабана для ускорения приработки. Обе колодки

заменяют одновременно.

После приклепки шлифуют

наружную поверхность накладок так, чтобы их радиус был на 0,2 — 0,3

мм меньше радиуса барабана для ускорения приработки. Обе колодки

заменяют одновременно.

Корпуса регулировочного и разжимного механизмов тормоза ГАЗ-53, а также входящие в них детали очищают от коррозии и грязи. Образованные на скосах толкателей вмятины глубиной до 0,15 мм удаляют шлифовкой скосов или заменяют толкатели.

Если шарики покрылись коррозией или имеют граненность, их заменяют. Диаметр шарика 11,9 мм. Пружина на регулировочном болте должна надежно удерживаться заклепкой и при повороте фиксироваться в пазах болта.

Сборка стояночного тормоза ГАЗ-53

Сборку стояночного тормоза ГАЗ-53 ведут в последовательности,

обратной разборке. При сборке толкатели, шарики, корпус шариков

разжимного механизма, а также опоры колодок регулировочного

механизма и опорные поверхности концов колодок смазывают тонким

слоем Литола-24 или жировым смазочным материалом. Следят, чтобы

смазочный материал не попал на фрикционные накладки колодок.

Следят, чтобы

смазочный материал не попал на фрикционные накладки колодок.

На первичную тормозную колодку стояночного тормоза устанавливают более слабые пружины, окрашенные в красный или серый цвет, а на вторичную — пружины, окрашенные в черный цвет.

Регулировка тормозной системы автомобиля ГАЗ-53

Надежность работы тормозной системы автомобиля ГАЗ-53 зависит от состояния ее узлов и технического обслуживания. В процессе эксплуатации автомобиля периодически проверяется (ежедневное обслуживание) уровень тормозной жидкости в бачке главного тормозного цилиндра, герметичность гидравлического привода тормозов, а также исправность рабочей тормозной системы и работоспособность стояночной.

Регулировка зазора между толкателем и поршнем главного цилиндра тормоза ГАЗ-53

С целью предотвращения самопроизвольного притормаживания автомобиля

необходимо, чтобы между толкателем и поршнем главного цилиндра

тормозов был зазор 1,5 — 2,5 мм, что соответствует свободному ходу

тормозной педали 8 — 14 мм.

Рис.8. Регулировка свободного хода педали тормоза ГАЗ-53

При регулировке свободного хода педали разъединяют тормозную педаль 6 (рис.1) с тягой 4, расшплинтовав и вынув соединяющий их палец. Проверяют положение педали.

Под действием стяжной пружины 5 педаль должна упираться в резиновый буфер, укрепленный под наклонным полом кабины автомобиля.

Отворачивают контргайку 3, ввертывают тягу 4 педали в толкатель 2 поршня главного тормозного цилиндра 1 таким образом, чтобы при крайнем переднем положении поршня ось отверстия тяги была смещена назад и не доходила до оси отверстия педали на 1,5 — 2,5 мм.

Не нарушая этого положения, надежно стопорят соединительную тягу 4 педали в толкателе 2 контргайкой 3. Совмещают отверстия педали и соединительной тяги, вставляют палец и зашплинтовывают его.

Заполнение гидропривода рабочей тормозной системы ГАЗ-53 жидкостью (прокачка)

Тормозную систему ГАЗ-53 прокачивают при

замене жидкости или при попадании в гидравлическую систему воздуха

вследствие замены изношенной детали или узла, вызывающего

разгерметизацию системы.

Гидравлическая тормозная система ГАЗ-53 имеет два независимых контура, которые прокачивают отдельно, когда двигатель не работает и в усилителях отсутствует разрежение. Во время прокачки поддерживают необходимый уровень тормозной жидкости в главном цилиндре, не допуская «сухого дна».

Перед прокачкой тормозной системы ГАЗ-53 отвертывают крышку бачка главного цилиндра и заливают тормозную жидкость. Нажимают несколько раз на тормозную педаль, чтобы заполнить тормозной жидкостью полости главного цилиндра. Снимают с клапанов прокачки защитные колпачки.

В тормозной системе автомобиля имеется шесть точек прокачки. Начинают прокачку системы с узлов заднего контура: сначала вакуумный усилитель, а затем колесные цилиндры тормозных механизмов.

При этом прокачивают сначала правый, а затем левый тормоз. Прокачку узлов переднего контура ведут в той же последовательности, что и заднего контура.

Во время прокачки в контурах гидропривода возникает разность

давлений, под действием которой перемещаются поршни сигнализатора, и

при включенном зажигании на панели приборов загорается красная

лампа. Чтобы погасить красную лампу, возвращают поршни сигнализатора

в исходное положение.

Чтобы погасить красную лампу, возвращают поршни сигнализатора

в исходное положение.

При прокачке тормозной системы ГАЗ-53, а также при неисправности гидропривода, вызывающей утечку тормозной жидкости, или при образовании паровых пробок в одном из контуров раздельного привода срабатывает сигнализатор и на панели приборов загорается красная лампа.

После устранения неисправности и прокачки неисправного контура контрольную лампу гасят. Для этого при включенном выключателе зажигания снимают колпачок с клапана прокачки (колесного цилиндра или вакуумного усилителя) контура, который был исправным, и надевают на клапан прокачки резиновый шланг, опустив свободный конец в сосуд.

Вывертывают на 1,5 — 2 оборота клапан прокачки и плавно нажимают на тормозную педаль до тех пор, пока не погаснет контрольная лампа на панели приборов. Удерживая педаль в этом положении, завертывают клапан прокачки.

Для возвращения поршней сигнализатора в исходное положение, когда

прокачивают всю систему, начиная ее с заднего контура, отворачивают

клапан прокачки заднего контура.

Регулировка зазора между колодками и тормозными барабанами ГАЗ-53

Зазор регулируют при остывших барабанах и правильно отрегулированных подшипниках колес. Существуют две регулировки тормозов ГАЗ-53: текущая и полная.

Текущую регулировку тормозов ГАЗ-53 осуществляют эксцентриками при вращении колеса рукой. При регулировке передних колодок тормозных механизмов вращают колеса вперед, а при регулировке задних колодок тормозных механизмов — назад.

Для регулировки тормозов вывешивают колесо с помощью домкрата. Вращая колесо, слегка поворачивают эксцентрик колодки пока колодка не затормозит колесо.

Постепенно опуская эксцентрик, вращают колесо рукой в ту же сторону до тех пор, пока оно не станет вращаться свободно. Устанавливают вторую колодку так же, как и первую. После регулировки всех тормозов проверяют их действие на дороге.

______________________________________________________________________________

______________________________________________________________________________

- Сцепление ГАЗ-3308, 3309

- Разборка КПП ГАЗ-3308, 3309

- Ведущие мосты ГАЗ-3308

- Раздатка и карданы ГАЗ-3308

- Карданы ГАЗ-3307, 3309

- Задний мост ГАЗ-3309, 3307

- Подвеска ГАЗ-3309

- Рулевое управление ГАЗ-3309

______________________________________________________________________________

______________________________________________________________________________

- Сцепление ГАЗ-53, 3307

- КПП ГАЗ-53, 66

- Задний мост ГАЗ-53

- Рулевое управление ГАЗ-53, 66

- Установка зажигания ГАЗ-53

- Сцепление ГАЗ-66

- Ведущие мосты ГАЗ-66

- Тормозная система ГАЗ-66

- Лебедка и коробка отбора мощности ГАЗ-66

- Рабочие системы двигателя ГАЗ-66, ГАЗ-3307

- Двигатель ЗМЗ-402 Газель ГАЗ-2705

- Сцепление Газель ГАЗ-2705

- Коробка передач Газель ГАЗ-2705

- Передний мост Газель ГАЗ-2705

- Головка блока цилиндров и распредвал Камминз ISF 2.

8

8 - Топливная система двигателя Газель Cummins ISF 2.8

- Блок цилиндров и поршневая группа двс Cummins ISF 2.8

- Коленвал двс Камминз ISF 2.8 Газель

- Двигатель Камминс Валдай ГАЗ-33106

- Сцепление и КПП Валдай

- Мосты Валдай

- Рулевое управление Валдай

Каталоги запасных частей и сборочных деталей

2.2. ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66. Неисправности двигателя и способы их устранения — «ВАЖНО ВСЕМ»

1. Технические данные и эксплуатация

1. Технические данные и эксплуатация 1.1. Общие технические данные. 1.2. Виды и периодичность технического обслуживания. 1.3. Смазка автомобиля ГАЗ-53А. 1.3.1. Смазка кабины автомобиля ГАЗ-53А. 1.4. Смазка автомобиля ГАЗ-66.

2. Двигатель

2. Двигатель

2. 1. Техническое обслуживание двигателя.

2.2. Неисправности двигателя и способы устранения.

2.3. Ремонт двигателя.

2.3.1. Разборка двигателя.

2.3.2. Очистка деталей.

2.4. Ремонт отдельных деталей и узлов. Кривошипно-шатунный механизм.

2.4.1. Ремонт отдельных деталей и узлов. Газораспределительный механизм.

2.4.2. Ремонт отдельных деталей и узлов. Система смазки.

2.4.3. Ремонт отдельных деталей и узлов. Система охлаждения.

2.4.4. Ремонт отдельных деталей и узлов. Система питания.

2.5. Сборка двигателя.

2.5.1. Размеры основных деталей, зазоры и натяги в сопряжении.

2.6. Приработка и приёмка двигателя.

1. Техническое обслуживание двигателя.

2.2. Неисправности двигателя и способы устранения.

2.3. Ремонт двигателя.

2.3.1. Разборка двигателя.

2.3.2. Очистка деталей.

2.4. Ремонт отдельных деталей и узлов. Кривошипно-шатунный механизм.

2.4.1. Ремонт отдельных деталей и узлов. Газораспределительный механизм.

2.4.2. Ремонт отдельных деталей и узлов. Система смазки.

2.4.3. Ремонт отдельных деталей и узлов. Система охлаждения.

2.4.4. Ремонт отдельных деталей и узлов. Система питания.

2.5. Сборка двигателя.

2.5.1. Размеры основных деталей, зазоры и натяги в сопряжении.

2.6. Приработка и приёмка двигателя.

3. Сцепление

3. Сцепление. Техническое обслуживание. 3.1. Неисправности сцепления и их устранение. 3.2. Ремонт сцепления.

4. Коробка передач

Коробка передач

4. Коробка передач. Техническое обслуживание. 4.1. Неисправности и их устранение. 4.2. Ремонт коробки передач. Снятие и разборка. 4.2.1. Определение технического состояния деталей. 4.3. Сборка коробки передач. Установка на автомобиль.

5. Раздаточная коробка ГАЗ-66

5. Раздаточная коробка ГАЗ-66 5.1. Техническое обслуживание. 5.2. Ремонт раздаточной коробки. Разборка и определения тех.состояния деталей. 5.3. Ремонт раздаточной коробки. Сборка и регулировка раздаточной коробки.

6. Карданная передача

6. Карданная передача 6.1. Тех.обслуживание карданной передачи. Неисправности и устранение. 6.2. Ремонт карданной передачи. Балансировка, замена кардана и подшипников.

7. Задний и передний мосты

Задний и передний мосты

7. Задний и передний мосты 7.1. Задний мост. 7.1.1. Тех.обслуживание заднего моста. Неисправности и устранение. 7.2. Ремонт заднего моста. Разборка. 7.2.1. Ремонт заднего моста. Определение тех.состояния деталей. 7.2.2. Ремонт заднего моста. Сборка заднего моста, дифференциала и редуктора. 7.2.3. Ремонт заднего моста. Регулировка заднего моста. 7.3. Передний мост. Тех.обслуживание. 7.3.1. Ремонт переднего моста. Ремонт и регулировка. 7.4. Проверка установки передних колёс.

8. Подвеска

8. Подвеска

8.1. Подвески автомобилей. Тех.обслуживание подвески.

8.1.1. Ремонт подвески. Разборка подвески на узлы и её сборка.

8.1.2. Ремонт подвески. Разборка и сборка рессоры.

8.1.3. Ремонт подвески. Амортизатор. Ремонт амортизатора.

8.2. Передняя ось и рулевые тяги ГАЗ-53А.

8. 2.1. Тех.обслуживание передней оси и рулевых тяг.

8.2.2. Ремонт передней оси и рулевых тяг.

8.3. Колёса и шины. Тех.обслуживание колёс и шин. Неисправности.

8.3.1. Ремонт колёс и шин.

2.1. Тех.обслуживание передней оси и рулевых тяг.

8.2.2. Ремонт передней оси и рулевых тяг.

8.3. Колёса и шины. Тех.обслуживание колёс и шин. Неисправности.

8.3.1. Ремонт колёс и шин.

9. Рулевой механизм

9. Рулевой механизм 9.1. Рулевой механизм. Техническое обслуживание и неисправности. 9.1.1. Ремонт рулевого механизма. 9.2 Гидроусилитель рулевого управления. 9.2.1. Тех.обслуживание, неисправности гидроусилителя рулевого управления и способы их устранения. 9.2.2. Ремонт гидроусилителя. Насос. 9.2.3. Ремонт гидроусилителя. Клапан управления. 9.2.4. Ремонт гидроусилителя. Силовой цилиндр.

10. Тормоза

10. Тормоза

10.1. Ножной тормоз. Неисправности и их устранение.

10.1.1. Техническое обслуживание.

10.2. Ремонт ножного тормоза. Главный тормозной цилиндр. 10.2.1. Гидровлический привод. Тормозной барабан. Тормозные колодки.

10.2.2. Колёсный тормозной цилиндр.

10.2.3. Гидровауукумный усилитель, клапан управления.

10.3. Ручной тормоз. Неисправности и их устранение.

10.3.1. Ремонт ручного тормоза.

10.2.1. Гидровлический привод. Тормозной барабан. Тормозные колодки.

10.2.2. Колёсный тормозной цилиндр.

10.2.3. Гидровауукумный усилитель, клапан управления.

10.3. Ручной тормоз. Неисправности и их устранение.

10.3.1. Ремонт ручного тормоза.

11. Вспомогательное оборудование

11. Вспомогательное оборудование 11.1. Коробка отбора мощности ГАЗ-66-02. Тех.обслуживание и неисправности. 11.1.1. Ремонт коробки отбора мощности. 11.2. Лебёдка ГАЗ-66-02. Тех.обслуживание и неисправности. 11.2.1. Ремонт лебёдки. 11.2.2. Карданные валы, промежуточная опора и направляющее устройство троса лебёдки. 11.3. Компрессор. Тех.обслуживание и неисправности. 11.3.1. Ремонт компрессора. 11.4. Система регулирования давления в шинах. Тех.обслуживание и неисправности. 11.4.1. Ремонт системы регулирования давления в шинах.

12. Электросхемы и электрооборудование

Электросхемы и электрооборудование

12. Электросхемы и электрооборудование

12.1. Схемы электрооборудования.

12.2. Аккумуляторная батарея. Тех.обслуживание и неисправности.

12.3. Генератор. Тех.обслуживание и неисправности.

12.3.1. Ремонт и испытание генератор.

12.4. Реле-регулятор. Тех.обслуживание и неисправности.

12.4.1. Ремонт и регулировка реле-регулятора.

12.5. Стартер. Тех.обслуживание и неисправности.

12.5.1. Ремонт и регулировка стартера.

12.6. Прерыватель-распределитель. Тех.обслуживание и неисправности.

12.6.1. Ремонт прерывателя-распределителя.

12.7. Катушка зажигания. Свечи зажигания. Провода высокого напряжения. Включатель зажигания. Тех.обслуживание и неисправности.

12.8. Фары. Указатели поворотов. Переключатели и включатели освещения. Тех.обслуживание и неисправности.

12.9. Сигнал. Стеклоочиститель. Тех.обслуживание и неисправности.

12.10. Отопитель. Предохраниетели. Спидометр. Тех.обслуживание и неисправности.

Спидометр. Тех.обслуживание и неисправности.

13. Кабина. Платформа

13. Кабина. Платформа 13.1. Кабина ГАЗ-53А. 13.1.1. Установка дверей, стекла, сидений. 13.2.Кабина ГАЗ-66. 13.2.1. Установка и регилировка элементов кабины. 13.3. Платформа автомобиля ГАЗ-66.

14. Приложение

14. Приложение 14.1. Подшипники ГАЗ-53А и ГАЗ-66. 14.2. Манжеты (сальники) ГАЗ-53А и ГАЗ-66.

ФОРУМ ГАЗ

| Причина неисправности | Способ устранения | ||

| Повышенное давление масла | |||

| Засорение или заедание плунжера редукционного клапана в закрытом положении, вследствие чего сливное отверстие не открывается | Отвернуть пробку в правой передней части блока цилиндров, вынуть пружину и плунжер; промыть детали и гнездо в 6локе, при необходимости устранить причину заедания | ||

| Пониженное давление масла на средних и малых оборотах коленчатого вала не изношенного двигателя | |||

| Засорение или заедание плунжера редукционного клапана в открытом положении | Выполнить операции, указанные выше | ||

| Пониженное давление масла при любом числе оборотов коленчатого вала | |||

| Чрезмерный износ подшипников коленчатого или распределительного вала | Заменить вкладыши подшипников коленчатого вала или втулки подшипников распределительного вале | ||

| Перегревание двигателя, вызвавшее чрезмерное разжижение масла | Охладить двигатель и устранить причину перегрева | ||

| Ослабление пружины редукционного клапана или её поломка | Заменить пружину | ||

| Износ масляного насоса, вследствие чего через торцовые зазоры происходит перетекание масла | Заменить паронитовые прокладки в насосе на бумажные. При невозможности отремонтировать насос заменить При невозможности отремонтировать насос заменить |

||

| Подсасывание воздуха через неплотности, например, в трубке маслоприёмника | Устранить неплотность заменой уплотняющего резинового кольца трубки маслоприёмника | ||

| Вытекание масла через заглушки масляных каналов | Подтянуть заглушки, желательно на горячем двигателе, сняв крышку распределительных шестерен | ||

| Повышенный расход масла двигателем | |||

| Износ поршневых колец | Заменить поршневые кольца (в первое время после замены, пока кольца не приработаются, расход может быть повышенным) | ||

| Утечка масла через сальники и уплотнения | Заменить сальники и устранить неплотности (заменить прокладки,. подтянуть соединения) подтянуть соединения) |

||

| Подсасывание масла через впускные каналы: | через боковые прокладки впускного трубопровода; | Заменить прокладки | |

| в зазор между впускным клапаном в его втулкой из-за разрушения маслоотражательного колпачка или износа стержня и втулки клапана | Заменить втулку и клапан, заменить маслоотражательный колпачок | ||

| Недостаточная работа центробежного фильтра очистки масла | |||

| Недостаточное давление масла в магистрали фильтра из-за засорения или заедания плунжера редукционного клапана | Отвернуть пробку на нижней секции масляного насоса, вынуть пружину и плунжер, промыть детали и гнездо в насосе, при необходимости устранить причину заедания | ||

| Засорение жиклёров фильтра или засмоление подшипников ротора | Снять ротор фильтра, прочистить жиклеры, промыть ротор и его подшипник керосином | ||

| Нарушение герметичности прокладок кожуха ротора | Заменить прокладки | ||

| Нарушение балансировки ротора фильтра в результате небрежного обращения (вмятины на колпаке ротора) | Заменить колпак ротора | ||

| Быстрый перегрев двигателя | |||

| Заедание клапана термостата в закрытом положении или позднее открытие его | Снять термостат и проверить его работу, при неисправности заменить | ||

| Засорение трубок радиатора накипью и продуктами коррозии | Снять радиатор с автомобиля и промыть | ||

| Двигатель не прогревается длительное время | |||

| Заедание клапана термостата в открытом положении или раннее его открытие | Снять термостат, проверить его работу, при неисправности заменить | ||

| Течь охлаждающей жидкости из контрольного отверстия | |||

| Износ уплотнительной шайбы или манжеты сальника | Снять насос с двигателя и заменить манжету сальника и уплотняющую шайбу | ||

| Шумная работа водяного насоса | |||

| Износ подшипников водяного насоса | Снять насос с двигателя и заменить подшипники | ||

| Холодный двигатель не пускается | |||

| Бедная горючая смесь (нет вспышек в цилиндрах двигателя или вспышки редкие): | неплотное прикрытие воздушной заслонки; | Проверить в отрегулировать привод воздушной заслонки, изменять длину троса привода воздушной заслонки | |

| малое открытие дросселей при закрытой воздушной заслонке; | Отрегулировать открытие дросселей | ||

| засорение жиклёров или сетчатого фильтра; | Промыть жиклёры, продуть их воздухом, промыть сетчатый фильтр | ||

| заедание клапана подачи топлива в закрытом положении | Промыть клапана чистым бензином, продуть сжатым воздухом, устранить заедание | ||

| Чрезмерно богатая горючая смесь (отсутствие вспышек в цилиндрах двигателя, попадание топлива на свечи зажигания) | Открыть дросселя полностью и продуть цилиндры двигателя свежим воздухом; вывернуть свечи зажигания и прокалить их электроды | ||

| Горячий двигатель не пускается или пускается, но быстро перестаёт работать | |||

| Богатая горячая смесь (выстрелы в глушителе]: | переполнение поплавковой камеры топливом, нарушена герметичность клапана подачи топлива или его заедает в открытом положении: | Промыть клапан в бензине и продуть его сжатым воздухом. При износе клапан отремонтировать или заменить новым При износе клапан отремонтировать или заменить новым |

|

| не отрегулирован уровень топлива в поплавковой камере; | Отрегулировать уровень топлива в поплавковой камере. | ||

| нарушена герметичность поплавка; | Проверить герметичность поплавка и при необходимости отремонтировать его | ||

| засорение воздушных жиклёров дозирующих систем | Промыть жиклёры бензином с последующей продувкой сжатым воздухом | ||

| неполное открытие воздушной заслонки | Отрегулировать привод воздушной заслонки или устранить её заедание | ||

| Бедная горючая смесь: | засорение топливных жиклёров дозирующих систем; | Промыть жиклеры и продуть их сжатым воздухом | |

| отсутствие подачи топлива в поплавковую камеру карбюратора— засорение топливных фильтров; | Удалить грязь, промыть фильтры | ||

| заедание клапана подачи топлива в закрытом положении | Промыть клапан в бензине, продуть его сжатым воздухом, устранить причину заедания | ||

| Двигатель неустойчиво работает при малом числе оборотов | |||

| Бедная или богатая горючая смесь: | нарушение регулировки малого числа оборотов холостого хода; | При помощи регулировочного и упорного винтов отрегулировать устойчивое число оборотов холостого хода | |

| низкий или высокий уровень топлива в поплавковой камере; | Отрегулировать уровень топлива Он должен находиться на расстоянии 20±1,5 мм от верхней плоскости разъёма | ||

засорение. топливных или воздушных жиклеров системы холостого хода; топливных или воздушных жиклеров системы холостого хода; |

Промыть жиклёры бензином и продуть их сжатым воздухом | ||

| просачивание воздуха между фланцем карбюратора и фланцем впускной трубы | Подтянуть гайки крепления карбюратора. Если это не устраняет неисправность, заменить уплотнительную прокладку | ||

| недостаточно прогретый двигатель | Прогреть двигатель (жидкость должна иметь температуру 75 — 85°С) | ||

| Перебои в работе двигателя | |||

| «Чихание» в карбюраторе, «выстрелы» в глушителе: | чрезмерный или недостаточный уровень топлива в поплавковой камере; | Отрегулировать уровень топлива | |

| засорение жиклёров карбюратора; | Промыть в продуть жиклёры сжатым воздухом | ||

| переобогащение горючей смеси | Проверить открывание воздушной заслонки, исправность клапанов, чистоту жиклёров | ||

| Двигатель не развивает полной мощности | |||

| Автомобиль не развивает максимальной скорости и плохо «тянет»: | недостаточное наполнение цилиндров двигателя горючей смеси из-за неполного открывания дросселей | Проверить в отрегулировать привод дросселей карбюратора | |

| работает система экономайзера; | Отрегулировать привод, устранить заедания, промыть жиклёры и продуть сжатым воздухом | ||

| недостаточная подача топлива в поплавковую камеру карбюратора; | См. неисправность «Горячий двигатель не пускается или пускается, по быстро перестаёт работать» неисправность «Горячий двигатель не пускается или пускается, по быстро перестаёт работать» |

||

| засорение топливных жиклёров карбюратора | Промыть жиклёры и продуть их сжатым воздухом | ||

| Плохая приёмистость двигателя | |||

| При резком открытия дросселей число оборотов увеличивается очень медленно или двигатель останавливается (при плавном открытии дросселей двигатель работает нормально) из-за недостаточной производительность насоса-ускорителя: | засорение распылителя насоса-ускорителя; | Промыть распылитель в чистом бензине и продуть его сжатым воздухом | |

| сильный взнос поршня насоса-ускорителя; | Подобрать новый поршень, при котором производительность станет нормальной | ||

| заедание поршня насоса-ускорителя; | Устранить заедание | ||

| нарушение герметичности обратного клапана или заедание нагнетательного клапана насоса-ускорителя | Проверить состояние клапанов, неисправные заменить | ||

| Повышенный расход топлива | |||

Высокий или низкий уровень топлива в поплавковой камере. Переполнение поплавковой камеры Переполнение поплавковой камеры |

См. неисправность «Горячий двигатель не пускается или пускается, но быстро перестаёт работать» и неисправность «Двигатель неустойчиво работает при малом числе оборотов» | ||

| Нарушение работы привода экономайзера или негерметичность его клапана | Устранить заедание привода, проверить момент включения экономайзера и при необходимости отрегулировать его, промыть клапан зкономайзера или заменить новым | ||

| Загрязнение карбюратора, засорение жиклёров | Выполнить техническое обслуживание карбюратора | ||

| Неполное открытие воздушной заслонки | См. неисправность «Горячий двигатель не пускается или пускается, но быстро перестаёт работать» | ||

| Неисправность в соединении топливопроводов, порвана диафрагма топливного насоса | Устранить течь. Диафрагму заменить Диафрагму заменить |

||

| Повышенная пропускная способность дозирующих элементов | Проверить пропускную способность дозирующих элементов | ||

| Большая загрезнённость воздушных фильтров | Промыть воздушный фильтр | ||

| Неправильная регулировка системы холостого хода (богатая смесь) | Отрегулировать систему холостого хода | ||

Похожие статьи:

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 3.1.2. Трансмиссия автомобилей МАЗ. Сцепление и его привод. Ремонт

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 3.4. Трансмиссия автомобилей МАЗ. Ведущие мосты. Устройство.

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 2. 1.1.2 Ремонт кривошипно-шатунного и газораспределительных механизмов двигателей автомобилей МАЗ.

1.1.2 Ремонт кривошипно-шатунного и газораспределительных механизмов двигателей автомобилей МАЗ.

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 2.1.4. Система питания двигателя автомобиля МАЗ.Устройство.

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 2.1.4.2. Ремонт системы питания двигателя автомобилей МАЗ

ПРАВИЛА ДОРОЖНОГО ДВИЖЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ 2018 года…. 2.3. ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66. Ремонт двигателя…

Теги: двигатель, газ-66, газ-53а, газ

Рейтинг: 0 Голосов: 0 17454 просмотра

Не запускается двигатель газ 53

Содержание

РЕМОНТ ДВИГАТЕЛЯ АВТОМОБИЛЯ ГАЗ-53-12

Основные возможные неисправности двигателя автомобиля ГАЗ-53-12 , причины и способы их устранения