Техническое обслуживание, ремонт и неисправности компрессора ГАЗ-66

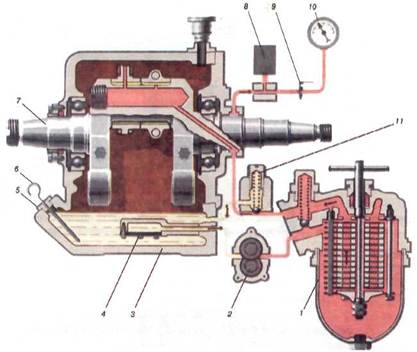

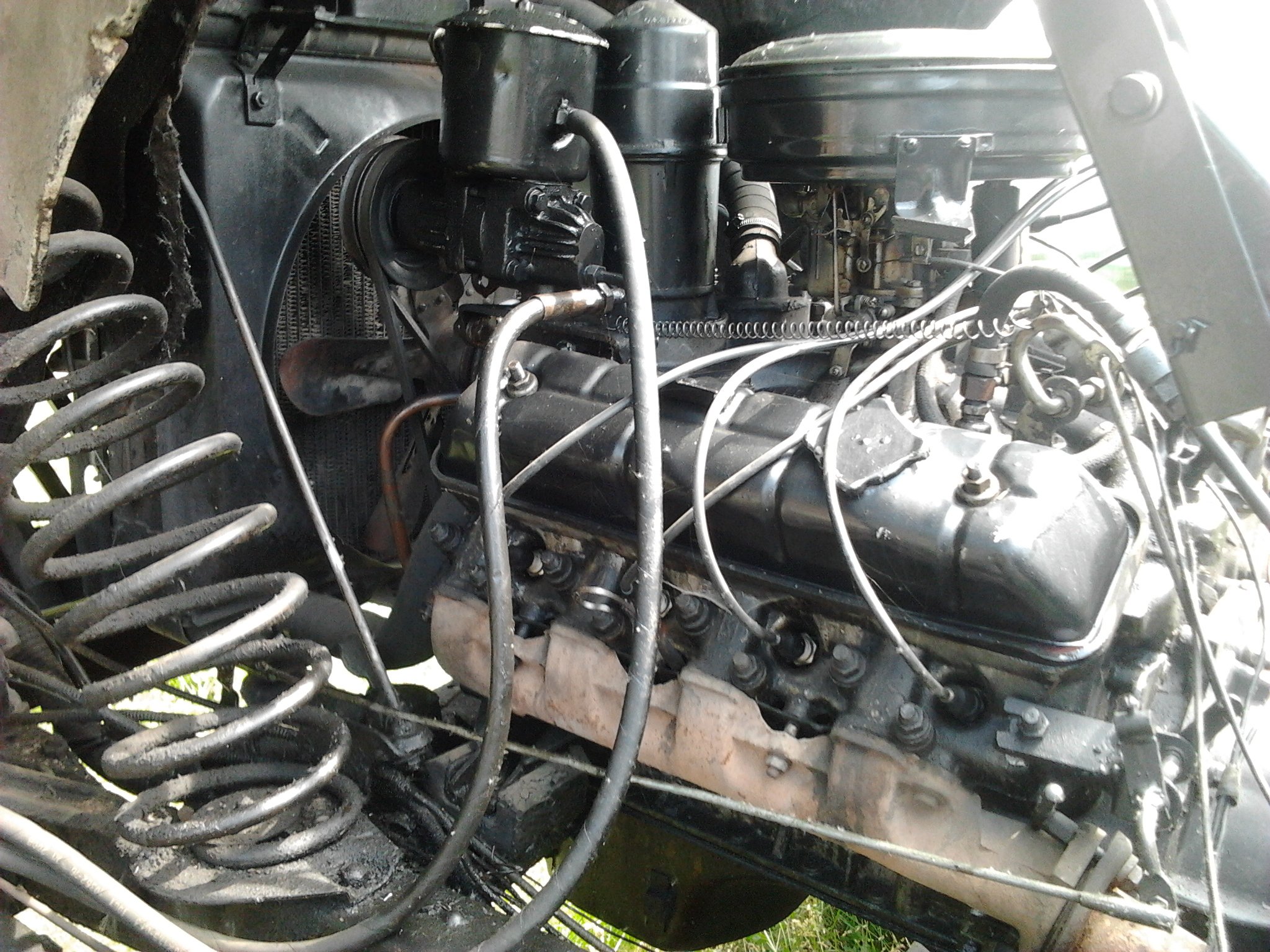

На автомобилях ГАЗ-66 установлен компрессор (рис. 1), предназначенный для накачки шин воздухом.

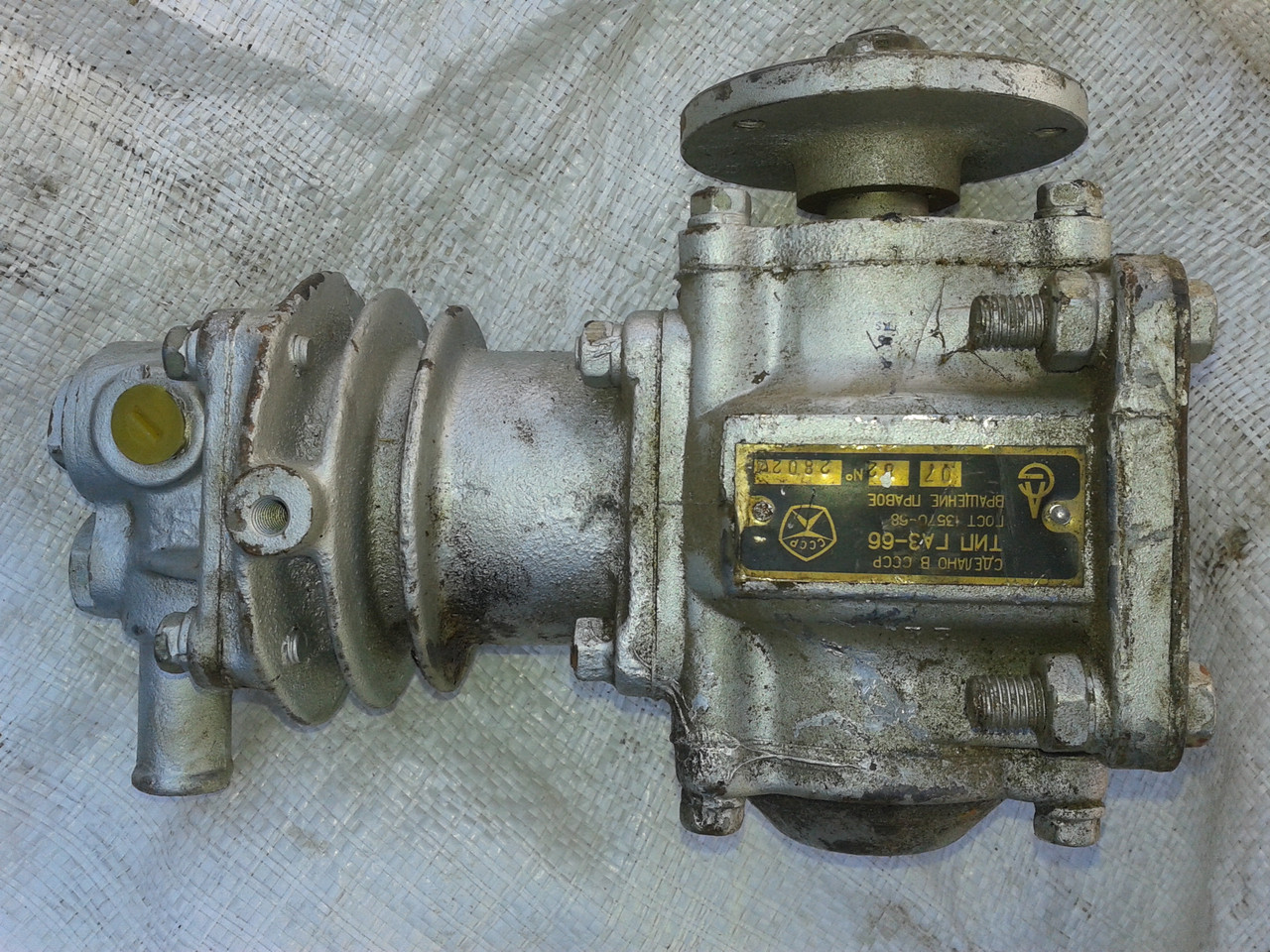

Компрессоры автомобилей с системой регулирования давления в шинах (ГАЗ-66-01, ГАЗ-66-02, ГАЗ-66-04, ГАЗ-66-05) отличаются от компрессоров автомобилей без этой системы (ГАЗ-66 и ГАЗ-66-03) тем, что в резьбовое отверстие головки компрессора над впускным клапаном вместо заглушки

ввернут разгрузочный цилиндр (рис. 2).

Компрессор поршневого типа, одноцилиндровый, с воздушным охлаждением приводится во вращение через шкив вместе с насосом гидроусилителя рулевого управления двумя ремнями от шкива коленчатого вала двигателя. На шлицах коленчатого вала компрессора установлена муфта включения компрессора. Муфта перемещается вилкой, укрепленной на валике, положение которого фиксируется шариковым фиксатором.

Воздух в компрессор поступает от воздушного фильтра двигателя, К компрессору смазка поступает от двигателя автомобиля.

Рисунок 1

Техническое обслуживание компрессора

Периодически проверять натяжение ремней компрессора. Натяжение ремней осуществляется наклоном насоса гидроусилителя рулевого управления. Угол наклона насоса должен обеспечить заливку масла до метки «уровень масла» на бачке насоса, а при отсутствии метки — до заливного фильтра бачка. Если наклоном не обеспечивается натяжение ремней, то переставить насос. При очень большой вытяжке ремней переставить и кронштейны насоса на дополнительные отверстия в них. Натяжение считается нормальным, если при нажатии пальцем на рёмни между шкивами насоса и коленчатого вала двигателя ремни прогнутся на 15—20 мм.

Ремонт компрессора

Снятие и разборку компрессора выполнить в следующем порядке.

— отсоединить трубопроводы отвода и подвода масла, шланг подвода и трубопровод отвода воздуха. Снять компрессор с двигателя, после чего его разобрать

— снять шкив 10 (рис. 1) компрессора с подшипниками в сборе;

— отвернуть стопорный винт вилки компрессора, вынуть валик 7 и вилку 8 включения компрессора;

— снять муфту 9 включения компрессора;

— снять головку компрессора и кронштейн 12;

— снять шатунную крышку и вынуть поршень З с шатуном 2 в сборе из цилиндра 4;

— снять переднюю и заднюю крышки, вынуть уплотнитель 14 и пружину 13 из гнезда коленчатого вала;

— снять цилиндр компрессора;

— спрессовать подшипники коленчатого вала и вынуть коленчатый вал 1;

— отвернуть пробку 8 (см. рис. 2) нагнетательного клапана, снять пружину 9 и клапан 10;

— вывернуть седло 11;

— отвернуть корпус клапана 14 и вынуть пружину 13, клапан 12 и седло 15 клапана;

— отвернуть заглушку 6 (см. рис. 1) или разгрузочный цилиндр; вынуть поршневой палец и отъединить поршень от шатуна;

— снять поршневые кольца.

Проверка технического состояния и ремонт деталей компрессора

После разборки компрессора для устранения какой-либо неисправности проверить техническое состояние основных его деталей.

Если износ цилиндра превышает допустимый или его зеркало повреждено, отремонтировать цилиндр под один из ремонтных размеров, указанных в табл. 2. Соответственно этим размерам выпускаются поршни и поршневые кольца ремонтных размеров.

Группа ремонтного размера поршня указана цифрами на днище поршня: «+ 0,4», «+ 0,8».

Поршневые кольца ремонтного размера имеют маркировку:

одна полоса шириной 10 мм соответствует увеличению диаметра кольца по сравнению с номинальным на 0,4 мм и две полосы — на 0,8 мм.

При ремонте коленчатого вала использовать вкладыши ремонтных размеров, толщина которых увеличена на 0,15 и на 0,3 мм. Группа ремонтного размера вкладыша указана цифрами на его наружной стороне: «—0,3» и «—0,6» (эти вкладыши имеют соответственно толщину 1,9-0,013 и 2,05-0,013 мм).

При обнаружении на пластинчатых клапанах головки цилиндра забоин или кольцевых канавок их заменить и притереть новые клапаны к седлам для получения непрерывного кольцевого контакта.

Поршневые пальцы, поршни и шатуны разбивают на четыре группы, которые сортируют по диаметрам сопрягаемых поверхностей через 0,003 мм (табл. 3).

Места маркировки: поршня — на бобышке под палец; поршневого пальца — на заглушке пальца; шатуна — на головке под поршневой палец.

При сборке допускается установка пальца и шатуна соседней группы. Пальцы к шатуну и поршню подбирают без смазки при температуре 10——30°С. Правильность подбора поршневого пальца к втулке шатуна проверяют на ощупь. При нажатии большим пальцем руки поршневой палец без смазки должен с некоторым сопротивлением перемещаться во втулке верхней головки шатуна.

Сборка компрессора. При сборке поршня с комплектом палец—шатун смазать палец чистым моторным маслом.

При установке новых колец проверить зазор замка после установки в цилиндр. Зазор должен быть равен 0,20—0,40 мм, а кольцо должно плотно прилегать к цилиндру по всей окружности (проверить на просвет).

Зазор должен быть равен 0,20—0,40 мм, а кольцо должно плотно прилегать к цилиндру по всей окружности (проверить на просвет).

Проверить соответствие высоты кольца и канавки поршня, зазор между стенкой канавки и кольцом должен находиться в пределах 0,035—0,080 мм. Если зазор меньше и кольцо не прокатывается по всей канавке поршня, торец кольца можно слегка сточить на самой мелкой наждачной бумаге. Компрессионные кольца устанавливать в канавках поршня выточками вверх, а стыки их разводить на 180°.

В процессе сборки компрессора проверить легкость вращения коленчатого вала. Момент, необходимый для его проворачивания не должен превышать; 0,2 кГм — до установки шатунно-поршневой группы и 0,3 кГм — после установки этой группы и затяжки шатунных болтов (но до установки головки).

При постановке седла впускного клапана следить, чтобы более узкий поясок седла был обращен к клапану. Через верхнее отверстие головки проверить ход клапана, который должен быть в пределах 0,7—1,5 мм, а нагнетательного клапана в пределах 1,5—3,2 мм.

Испытания компрессора после ремонта. Испытания должны включать приработку (без нагрузки), испытания на производительность, испытания на герметичность и проверку работы разгрузочной системы.

Приработку компрессора проводят в течение 20 мин при 1200 — 1350 об/мин коленчатого вала. Давление масла, поступающего в компрессор, должно быть 1,5—3,0 кГ/см2, температура не ниже +40˚С. Напор воздуха, охлаждающего компрессор, должен обеспечивать температуру головки компрессора не выше 90˚.

Испытание на производительность проводят при 1200 — 1350 об/мин коленчатого вала и при нагнетании воздуха в резервуар емкостью 23 л. При давлении в резервуаре 6,5 кГ/см2 полость резервуара сообщается с атмосферой калиброванным отверстием диаметром 1,0 и длиной З мм; в данных условиях компрессор должен поддерживать давление в резервуаре не менее 6 кГ/см2 при непрерывной работе в течение З мин. При указанном режиме работы компрессора выбрасывание масла с нагнетаемым воздухом не должно превышать 1 см3 за 5 мим.

Герметичность проверяют на неработающем компрессоре подводом воздуха под давлением 5 — 5,5 кГ/см2 к нагнетательному патрубку головки компрессора из резервуара емкостью 1 л. Падение давления в баллоне должно быть не более 0,3 кГ/см2 в течение 1 мин.

Работу разгрузочной системы (для компрессоров с разгрузочным цилиндром) проверяют подачей сжатого воздуха под давлением 5—5,5 кГ/см2 в разгрузочный цилиндр. При этом поршень разгрузочного цилиндра должен опуститься и полностью открыть впускной клапан. Одновременно проверяют герметичность уплотнения поршня разгрузочного цилиндра. Падение давления в резервуаре емкостью 1 л и при давлении 5 — 5,5 кГ/см2 не должно превышать 0,25 кГ/см2 в течение 1 мин. При снятии давления поршень под воздействием возвратной пружины должен четко возвратиться в исходное положение.

Устройство компрессора газ 66

На автомобилях ГАЗ-66 установлен компрессор (рис. 1), предназначенный для накачки шин воздухом.

1), предназначенный для накачки шин воздухом.

Компрессоры автомобилей с системой регулирования давления в шинах (ГАЗ-66-01, ГАЗ-66-02, ГАЗ-66-04, ГАЗ-66-05) отличаются от компрессоров автомобилей без этой системы (ГАЗ-66 и ГАЗ-66-03) тем, что в резьбовое отверстие головки компрессора над впускным клапаном вместо заглушки

ввернут разгрузочный цилиндр (рис. 2).

Компрессор поршневого типа, одноцилиндровый, с воздушным охлаждением приводится во вращение через шкив вместе с насосом гидроусилителя рулевого управления двумя ремнями от шкива коленчатого вала двигателя. На шлицах коленчатого вала компрессора установлена муфта включения компрессора. Муфта перемещается вилкой, укрепленной на валике, положение которого фиксируется шариковым фиксатором.

Воздух в компрессор поступает от воздушного фильтра двигателя, К компрессору смазка поступает от двигателя автомобиля.

Техническое обслуживание компрессора

Периодически проверять натяжение ремней компрессора. Натяжение ремней осуществляется наклоном насоса гидроусилителя рулевого управления. Угол наклона насоса должен обеспечить заливку масла до метки «уровень масла» на бачке насоса, а при отсутствии метки — до заливного фильтра бачка. Если наклоном не обеспечивается натяжение ремней, то переставить насос. При очень большой вытяжке ремней переставить и кронштейны насоса на дополнительные отверстия в них. Натяжение считается нормальным, если при нажатии пальцем на рёмни между шкивами насоса и коленчатого вала двигателя ремни прогнутся на 15—20 мм.

Натяжение ремней осуществляется наклоном насоса гидроусилителя рулевого управления. Угол наклона насоса должен обеспечить заливку масла до метки «уровень масла» на бачке насоса, а при отсутствии метки — до заливного фильтра бачка. Если наклоном не обеспечивается натяжение ремней, то переставить насос. При очень большой вытяжке ремней переставить и кронштейны насоса на дополнительные отверстия в них. Натяжение считается нормальным, если при нажатии пальцем на рёмни между шкивами насоса и коленчатого вала двигателя ремни прогнутся на 15—20 мм.

Ремонт компрессора

Снятие и разборку компрессора выполнить в следующем порядке.

— отсоединить трубопроводы отвода и подвода масла, шланг подвода и трубопровод отвода воздуха. Снять компрессор с двигателя, после чего его разобрать

— снять шкив 10 (рис. 1) компрессора с подшипниками в сборе;

— отвернуть стопорный винт вилки компрессора, вынуть валик 7 и вилку 8 включения компрессора;

— снять муфту 9 включения компрессора;

— снять головку компрессора и кронштейн 12;

— снять шатунную крышку и вынуть поршень З с шатуном 2 в сборе из цилиндра 4;

— снять переднюю и заднюю крышки, вынуть уплотнитель 14 и пружину 13 из гнезда коленчатого вала;

— снять цилиндр компрессора;

— спрессовать подшипники коленчатого вала и вынуть коленчатый вал 1;

— отвернуть пробку 8 (см. рис. 2) нагнетательного клапана, снять пружину 9 и клапан 10;

рис. 2) нагнетательного клапана, снять пружину 9 и клапан 10;

— вывернуть седло 11;

— отвернуть корпус клапана 14 и вынуть пружину 13, клапан 12 и седло 15 клапана;

— отвернуть заглушку 6 (см. рис. 1) или разгрузочный цилиндр; вынуть поршневой палец и отъединить поршень от шатуна;

— снять поршневые кольца.

Устройство компрессора ГАЗ-66

Прежде чем рассмотреть основные особенности, которыми обладает шкив компрессора ГАЗ 66, необходимо более подробно ознакомиться с этим важным узлом. Он относится к поршневому типу, оснащен одним цилиндром и позволяет эффективно обеспечивать циркуляцию воздуха. Компрессор оборудован системой воздушного охлаждения, что предотвращает его перегрев при интенсивной работе. Благодаря системе подкачки шин удается продолжить движение транспортного средства до тех пор, пока не появится возможность устранить неисправность в комфортных условиях.

Необходимо отметить, что характеристики воздушного компрессора ГАЗ 66, а также его конструкция существенно отличаются и зависят от конкретной модификации транспортного средства. Стандартные версии автомобиля — 66, а также 66-03 не оснащены системой регулировки давления, что повлияло на конструкцию элемента.

Стандартные версии автомобиля — 66, а также 66-03 не оснащены системой регулировки давления, что повлияло на конструкцию элемента.

Компрессор, используемый в составе подобной системы, имеет разгрузочный цилиндр в резьбовом отверстии головки, в то время как в стандартной версии вместо него используется обычная заглушка. Рассматривая конструкцию этого элемента более подробно, целесообразно отметить сразу несколько основных составляющих:

- коленвал, шатун, ремень;

- поршень, цилиндр и его головка;

- вилка включения, муфта, шкив;

- картер, уплотнитель и прочие элементы.

Данный узел отличается надежностью, длительным сроком службы при условии своевременного выполнения техобслуживания в соответствии с рекомендациями производителя.

Техническое обслуживание

Планируя поддерживать производительность компрессора от подобного автомобиля на должном уровне, настоятельно рекомендуется осуществлять профилактические манипуляции, направленные на поддержание оптимального технического состояния узла. Рекомендуется регулярно проверять степень натяжения ремней компрессора, что позволит исключить более серьезные поломки.

Рекомендуется регулярно проверять степень натяжения ремней компрессора, что позволит исключить более серьезные поломки.

Следует выполнять и другие действия:

- контролировать правильное положение насоса, от которого зависит корректность уровня масла в насосном баке;

- осматривать основные комплектующие изделия на предмет наличия различных механических повреждений, следов износа;

- ремонт и обслуживание предусматривает необходимость смазать подверженные трению элементы – «палец», а также шатун чистым моторным маслом.

Подобные манипуляции позволят поддерживать работоспособное состояние узла, а также позволят своевременно выявить и устранить более серьезные неисправности.

Высокий расход топлива

Однако, при всех достоинствах ГАЗ — 66, есть у него несколько недостатков, из-за которых сейчас он быстро вытесняется более современными машинами. Одним из самых существенных является тип выбранного для двигателя топлива. Горьковский автозавод все годы выпуска комплектовал этот автомобиль карбюраторным двигателем ЗМЗ-513 (в последние годы ЗМЗ-66-06).

карбюраторный двигатель ЗМЗ-513

Потребление в зависимости от модификаций от 31,5 до 33,5 литра бензина на 100 километров — это было приемлемо только для СССР с его низкой ценой и на бензин, и на дизель.

При этом не забывайте, что речь идет именно о понятии «норма расхода», то есть о том, сколько потребляет полностью технически исправный автомобиль при движении по твердым покрытиям.

Таблица расхода топлива ГАЗ 66

В современных условиях при высоких ценах на любой вид топлива подобный расход слишком велик.

Именно поэтому многие, чтобы не отказываться от действительно великолепных вездеходных качеств автомобиля, переделывают его, устанавливая вместо родного карбюраторного мотора нормальный дизель с отслуживших свое грузовиков.

Много рассказывать о преимуществах, которыми обладает дизель перед бензиновым мотором, в рамках данной статьи не будем. Упомянем лишь основные. Во-первых, более высокий крутящий момент на низких оборотах позволяет эксплуатировать двигатель автомобиля в более щадящем режиме в самых сложных условиях.

Процесс переоборудования газ-66 на дизель

Характеристики компрессора ГАЗ-66

Одним из основных преимуществ представляются его отличные рабочие характеристики, позволяющие эффективно выполнять поставленные задачи. Среди них упоминания заслуживают следующие показатели:

- размер цилиндра — 6 см;

- объем системы — 107 см3;

- эффективность — 116 л/мин;

- мощность — 1,22 кВт;

- охлаждение элемента — воздушного типа;

- тип привода — ременный;

- показатели вращения вала — 2000-2500 оборотов.

Изделие выпускается заводом ГСМ, на новые элементы предоставляется полугодовая гарантия. По истечении этого срока в устройстве могут появиться различные неисправности, которые проще всего устранить, используя специальный ремкомплект, содержащий все необходимые комплектующие.

Основные неисправности

Существует сразу несколько поломок, которые способны значительно ухудшить рабочие показатели компрессора либо привести к его полному выходу из строя. Среди них упоминания заслуживают самые распространенные проблемы, к которым относятся:

Среди них упоминания заслуживают самые распространенные проблемы, к которым относятся:

- снижение производительности;

- перегрев элемента;

- выброс масла;

- увеличенный шум при работе.

Каждый из подобных случаев требует отдельного рассмотрения, поскольку может быть вызван различными причинами. При понижении мощности проблемы чаще всего вызваны утечкой воздуха в системе, засорением фильтрующих элементов, а также слабым натяжением ремней.

Перегрев компрессора может вызвать система смазки при наличии загрязнений, а также образование нагара в поршневой системе. Не менее часто приходится сталкиваться с выбросом масла, который происходит по причине чрезмерного износа уплотнителей колец поршня, пружинного механизма, а также маслоотводящих каналов. Стук в системе наблюдается при чрезмерном износе комплектующих.

Рекомендации по выбору модели компрессора

Принимая решение, какой купить компрессор в гараж, следует учитывать, что шатунно-поршневая группа масляного компрессора имеет значительно больший срок эксплуатации, чем у безмасляного компрессора.

Кроме основных характеристик компрессора – производительности и рабочего давления, необходимо также учитывать и требования, накладываемые гаражными условиями. Это и недостаток свободного пространства и состоянием электросети. Для гаража, дачи и прочих бытовых нужд рекомендуется использовать бытовые компрессоры с низкой мощностью электродвигателя. Это вызвано тем, что в большинстве гаражей, да и на дачных участках электрические сети в очень плачевном состоянии. Иногда даже маломощному бытовому компрессору не хватает напряжения для достижения требуемого давления, например, в 6 атмосфер.

В качестве примера подходящего устройства можно привести бытовой коаксиальный компрессор мощностью примерно 2,5 кВт, укомплектованный ресивером на 50 л. Его можно применять практически для всех видов окраски. Примером компрессоров такого класса можно выбрать, например, модель GM50300 итальянской фирмы Fiac с ресивером 50л и производительностью по всасыванию 300 л в мин.

Компрессоры другой серии фирмы Fiac оснащены V-образной 2-хцилиндровой компрессорной головкой, ресивером на 50 л и имеют производительность по всасыванию 400 л/мин. Например, модель VX5040. Аналогичная модель компрессор Corsair 402М фирмы Fini имеет ресивер на 25 л и похожую V-образную 2-хцилиндровую компрессорную головку. Для этих моделей требуется электрическая сеть высокого качества.

Например, модель VX5040. Аналогичная модель компрессор Corsair 402М фирмы Fini имеет ресивер на 25 л и похожую V-образную 2-хцилиндровую компрессорную головку. Для этих моделей требуется электрическая сеть высокого качества.

При ежедневном использовании компрессора следует покупать более производительное устройство с объемом ресивера более 50 л. Один из возможных вариантов – профессиональный аксиальный 2-хцилиндровый компрессор Remeza СБ 4/С50 либо СБ 4/С100 совместного производства Италии и Белоруссии.

Предложенные модели имеют производительность по всасыванию порядка 280 л/мин и ресивер объемом соответственно 50 и 100 л. Эти модели пользуются большой популярностью у гаражных маляров с постоянными объемами работ.

Для разовых покрасочных работ вполне подойдет сравнительно дешевый поршневой компрессор мощностью 11,5 кВт с ресивером 20—25 л, например, модель Euro25 фирмы Fiac. Для решения этих же задач можно также использовать небольшой диафрагменный компрессор. Эти компрессорные агрегаты могут полностью обеспечить сжатым воздухом небольшой распылитель или аэрограф.

Компрессор меньшей мощности в меньшей мере загружает электрическую сеть и может применяться в качестве резервного устройства.

Компрессор для гаража своими руками

Некоторые специалисты, имеющие опыт самостоятельного изготовления различных устройств, могут изготовить самодельный компрессор для гаража и сэкономить средства на покупке серийного компрессора.

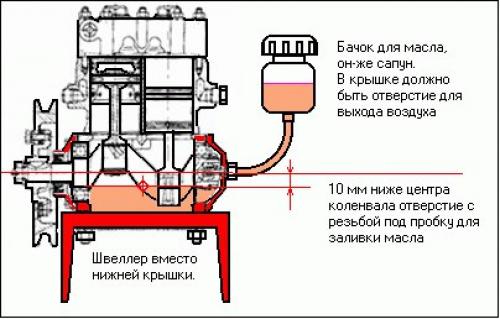

За основу самодельной конструкции можно взять компрессор от автомобиля ГАЗ-66 или ЗИЛ-130, электродвигатель и пару ресиверов. Компрессор со снятой нижней крышкой устанавливается через паронитовую прокладку на фрагмент швеллера шириной 20-25 см. Аналогично устанавливается двигатель в профрезерованные пазы для создания требуемого натяжения приводного ремня. Следует избегать ремней большого сечения, так как они отбирают много мощности у, и без того, достаточно маломощного двигателя, особенно работающего на одной фазе.

Официальные данные (л/100 км)

Газ 66 шел с огромным восьмицилиндровым мотором, объём которого равнялся 4. 2 литра. Показатель мощности здесь достигал отметки в 120 лошадиных сил. Пару составляла ручная коробка передач, работающая в четырех режимах. Также всегда устанавливался полный привод, с возможностью отключить переднюю ось и заблокировать любой из дифференциалов.

2 литра. Показатель мощности здесь достигал отметки в 120 лошадиных сил. Пару составляла ручная коробка передач, работающая в четырех режимах. Также всегда устанавливался полный привод, с возможностью отключить переднюю ось и заблокировать любой из дифференциалов.

Расход топлива на 100 км тут был просто огромен – 30 литров. Этой версией машина комплектовалась до 1991 года. После же этот агрегат несколько модифицировали, увеличив мощность до 125 сил, а также понизив расход бензина до 25 литров.

Ставились и дизельные двигатели, так как расход бензиновых аппаратов не вписывался в рамки нормального даже по меркам военного автомобиля. Стал им агрегат 4.1, развивающий всего 85 лошадиных сил мощности. Этот мотор стали использовать с 1992 года.

Он был намного надежнее бензиновых вариантов, а также куда более экономичным, ведь норма расхода его составляла 17 литров. Но уже спустя три года модернизировали и его, добавив турбину, позволяющую выдавать мощность уже в 116 лошадиных сил. Аппетит при этом уменьшился до отметки в 15 литров.

Аппетит при этом уменьшился до отметки в 15 литров.

Обслуживание гаражного компрессора в процессе эксплуатации

Тщательное и регулярное обслуживание компрессора продлит срок службы агрегата и позволит избежать поломок. Рекомендуется выполнять следующие профилактические мероприятия.

Периодическая чистка или замена фильтра. В качестве фильтра применяется нетканый материал, напоминающий синтепон. Если компрессор находится в том же помещении, где производится окраска распылителем, фильтр часто засоряется липкими частицами краски, которые в дальнейшем засыхают в материале фильтра и уменьшают его пропускную способность.

Такой фильтр подлежит замене новым.

Опытные гаражные мастера усовершенствуют свои компрессоры при помощи установки на них воздушных фильтров автомобильного типа, которые оказывают гораздо меньшее сопротивление всасываемому воздуху и имеют лучшие фильтрующие качества.

Такой модернизированный фильтр увеличивает срок службы компрессора, так как при этом достигается более высокое качество фильтрации абразивных частиц, содержащихся в воздухе. Поршневая пара в результате меньше изнашивается, и срок эксплуатации компрессора возрастает. Автомобильные фильтры свободно продаются.

Поршневая пара в результате меньше изнашивается, и срок эксплуатации компрессора возрастает. Автомобильные фильтры свободно продаются.

- Периодическая замена масла. Использовать для этого только синтетическое, компрессорное масло;

- Периодический слив конденсата из ресивера. Для этого предусмотрен специальный клапан в нижней части ресивера. Перед открытием клапана обязательно следует сбросить давление в ресивере;

- Периодическая чистка электродвигателя и компрессорного цилиндра от пыли и грязи, значительно ухудшающих охлаждение рабочих узлов.

После окончания работ следует обязательно выпускать сжатый воздух из ресивера, в котором сжатый воздух не должен храниться в течение продолжительного времени.

Технические характеристики

Двигатель и трансмиссия

ГАЗ-66 одним из первых автомобилей в СССР получил V-образный силовой агрегат с 8 цилиндрами. Он производился на Заволжском моторном заводе (ЗМЗ) и по ряду параметров был унифицирован с двигателем ГАЗ-13 «Чайка». Мотор объёмом 4254 куб. см выдавал мощность в 120 лошадиных сил, достигая 3500 оборотов в минуту, что на то время считалось вполне достаточным для езды по бездорожью.

Мотор объёмом 4254 куб. см выдавал мощность в 120 лошадиных сил, достигая 3500 оборотов в минуту, что на то время считалось вполне достаточным для езды по бездорожью.

В начале 1990-х годов в качестве силового агрегата модификаций ГАЗ-66-40 и ГАЗ-66-41 применялся дизель (с турбонаддувом и воздушным охлаждением в первом варианте) при мощности соответственно 116 и 85 л. с., но таких автомобилей было выпущено немного.

Тип подвески

Подвеска впереди и сзади относится к зависимому типу и имеет сходное строение. Она монтировалась на продольных полуэллиптических рессорах, концы которых располагались на резиновых опорах. Плавный ход машины достигался за счёт телескопических гидравлических амортизаторов.

Кроме того, ГАЗ-66, обладая хорошей сбалансированностью центра тяжести, имеет практически равную нагрузку на заднюю и переднюю оси. В то же время общая прочность подвески не обладала большим запасом, так что перегружать машину было крайне нежелательно.

Максимальная скорость

Грузовик мог разгоняться до 90 километров в час, но предельная скорость конструктивно сдерживалась ограничителем. При его снятии максимальная скорость возрастала до 110-120 километров в час, но рабочий ресурс мотора при этом существенно сокращался.

При его снятии максимальная скорость возрастала до 110-120 километров в час, но рабочий ресурс мотора при этом существенно сокращался.

Расход топлива

Преодоление пути в 100 километров требовало от ГАЗ-66 расходования 20-25 литров бензина марок АИ-76 или АИ-80. Автомобиль обладал двумя баками ёмкостью 105 литров топлива каждый, их полная заправка обеспечивала запас хода на 800 километров. Дизельный вариант двигателя был заметно экономичней и расходовал максимум 17 литров топлива на 100 км пробега.

Габариты и вес

| Параметры | Значения |

| Длина | 5655 мм |

| Ширина | 2342 мм |

| Высота | 2440 мм |

| Колёсная база | 3300 мм |

| Дорожный просвет | 315 мм |

| Снаряженная масса | 3470 кг |

| Грузоподъёмность | 2000 кг |

| Максимальная масса | 5940 кг |

Передний мост и ширина колеи

Передний мост Газ-66 включал в себя редуктор и шарниры равных угловых скоростей, применённые вместо полуосей. Поддержание надёжности работы автомобиля на дорогах общего пользования требовало замены масла в мостах через 50-70 тысяч километров пробега по дорогам и ещё чаще при эксплуатации в условиях бездорожья. Пересечение водных преград требовало обязательного последующего шприцевания при первой же возможности.

Поддержание надёжности работы автомобиля на дорогах общего пользования требовало замены масла в мостах через 50-70 тысяч километров пробега по дорогам и ещё чаще при эксплуатации в условиях бездорожья. Пересечение водных преград требовало обязательного последующего шприцевания при первой же возможности.

Коробка передач

ГАЗ-66 получил в оснащение несколько упрощённую четырёхступенчатую КПП. Раздаточная коробка обладала двумя передачами (прямой и понижающей), а также позволяла водителю при необходимости отключать передний мост для преодоления особо трудных участков пути.

Рулевое управление оснащалось гидроусилителем, также имелся усилитель привода тормозной системы. Колёсные тормоза — колодочного типа.

Расширение интервала — Обновление компрессора | Модернизация и модернизация газовых турбин

0 к ЭБХ

(2400 ЭП)

Повышенная эксплуатационная надежность

Снижение стоимости жизненного цикла

Действительно для следующих типоразмеров: SGT6-5000F (FC, FD, FD2, FD3)

регистр

Общая информация о продукте

Клиенты, работающие с газовыми турбинами, продолжают искать продукты, повышающие доступность и снижающие затраты на техническое обслуживание. Продукты GT Interval были специально разработаны для удовлетворения обеих этих потребностей. Продукты для продления интервалов были разработаны для увеличения продолжительности между плановыми интервалами технического обслуживания, что может привести к повышению доступности и, в некоторых случаях, может исключить определенные виды проверок (например, проверки камеры сгорания), что приведет к снижению затрат на техническое обслуживание.

Продукты GT Interval были специально разработаны для удовлетворения обеих этих потребностей. Продукты для продления интервалов были разработаны для увеличения продолжительности между плановыми интервалами технического обслуживания, что может привести к повышению доступности и, в некоторых случаях, может исключить определенные виды проверок (например, проверки камеры сгорания), что приведет к снижению затрат на техническое обслуживание.

Повышение операционной гибкости

Увеличение доступности

В приведенном ниже примере блок, работающий с интервалом проверки турбины EBH 50 000, теперь работает с интервалом проверки турбины EBH 66 000.

Это изменение в работе обеспечивает следующие преимущества:

- То же количество отключений и объем работ, но увеличено число остановок до 133 тыс. EBH по сравнению со 100 тыс. EBH, что помогает снизить общие затраты на техническое обслуживание

- Увеличенная продолжительность 66 тыс.

EBH между отключениями, что может привести к повышению доступности

EBH между отключениями, что может привести к повышению доступности - Как правило, продукты для увеличения интервалов также поставляются с передовыми технологиями Siemens, которые могут помочь повысить производительность в сочетании с продуктами TPU (обновления тепловых характеристик)

Примечание: EBH = эквивалентные часы базовой нагрузки, ES = эквивалентные пуски, HGP = проверка горячего газа, MI = капитальный осмотр0048

В следующем разделе представлены рекомендуемые варианты продления интервала для секции компрессора .

Информацию о продуктах для увеличения интервалов между турбинами и камерами сгорания см. по следующим ссылкам:

- Продукты для увеличения интервалов: Турбина

- Продукты для увеличения интервалов: Камера сгорания

Advanced Compressor (66k EBH/ 1200 ES)

Применимые рамы: SGT6-5000F (FC, FD, FD2, FD3)

Ваши преимущества могут включать

- Повышенная эксплуатационная надежность

- Увеличение часов между плановыми проверками (до 66 тыс.

EBH)

EBH) - Снижение стоимости жизненного цикла

Характеристики продукта:

- Новый дизайн соединительной планки Диафрагма 6-го ряда

- Усовершенствованное покрытие кожухов диафрагмы и канавок лопаточных колец рядов 7 и 8

центробежных компрессоров на этиленовых заводах

Эта статья основана на документе, представленном на Весеннем собрании AIChE, Конференция производителей этилена, апрель 2016 г.

Центробежные компрессоры используются на заводах по производству этилена для сжатия крекинг-газа и услуг по охлаждению. В этой статье описывается базовая конструкция и работа этих компрессоров.

Инженеры-механики, которые проектируют центробежные компрессоры для заводов по производству этилена, часто не связаны с инженерами-технологами, которые определяют требования к давлению, температуре и расходу. В этой статье представлен обзор центробежных компрессоров, используемых на предприятиях по производству этилена, для аудитории, ориентированной на процесс. В нем описывается работа этих компрессоров и разъясняются некоторые типичные отраслевые жаргоны, чтобы помочь лучше понять различные дисциплины и уменьшить недопонимание между инженерами-технологами и проектировщиками оборудования.

В нем описывается работа этих компрессоров и разъясняются некоторые типичные отраслевые жаргоны, чтобы помочь лучше понять различные дисциплины и уменьшить недопонимание между инженерами-технологами и проектировщиками оборудования.

Обзор центробежного компрессора

▲ Рис. 1. Центробежные газовые компрессоры представляют собой динамические машины, которые передают кинетическую энергию газу, ускоряя газ с помощью крыльчаток. Они восстанавливают эту энергию в виде давления внутри диффузоров. Изображение предоставлено Elliot Group.

Центробежные газовые компрессоры представляют собой динамические машины, которые передают кинетическую энергию технологическому газу за счет ускорения газа с помощью крыльчаток (рис. 1). Газ входит в рабочее колесо с небольшой радиальной скоростью или вообще без нее. Рабочее колесо сообщает газу работу, ускоряя газ от проушины рабочего колеса к наконечнику. Газ выходит с радиальной скоростью, равной скорости вращения крыльчатки. Затем он замедляется в диффузоре, и эта энергия преобразуется в давление. Газ перенаправляется на следующее рабочее колесо в обратном канале или собирается в улитке и выпускается через нагнетательный патрубок. От одноступенчатых воздуходувок до многокорпусных компрессоров крекинг-газа мощностью 100 МВт принцип работы одинаков.

Затем он замедляется в диффузоре, и эта энергия преобразуется в давление. Газ перенаправляется на следующее рабочее колесо в обратном канале или собирается в улитке и выпускается через нагнетательный патрубок. От одноступенчатых воздуходувок до многокорпусных компрессоров крекинг-газа мощностью 100 МВт принцип работы одинаков.

Центробежные компрессоры используются на заводах по производству этилена, потому что они могут работать с очень большими объемами и очень надежны, что позволяет непрерывно работать в критических условиях.

Для целей данного обсуждения центробежный компрессор можно разделить на два набора компонентов: технологические и механические. Компонентами процесса являются те, которые находятся в непосредственном контакте с газом — ротор (с его рабочими колесами), диафрагмы (которые содержат диффузоры), возвратные колена и улитки. Эти части выполняют работу, требуемую процессом. К механическим элементам относятся напорная и поддерживающая системы компрессора — корпус, сопла, торцевые стенки, опорные и упорные подшипники, уплотнения. Эти детали позволяют компонентам процесса безопасно и надежно выполнять требуемую работу.

Эти детали позволяют компонентам процесса безопасно и надежно выполнять требуемую работу.

▲ Рис. 2. Одна ступень компрессора состоит из рабочего колеса, диффузора и обратного канала (или улитки).

Компоненты процесса составляют путь потока компрессора от входа до выхода. Наиболее важными частями проточной части являются ступени компрессора. Когда конструкторы компрессоров обсуждают ступень компрессора, они имеют в виду конструкцию с одним рабочим колесом и диффузором (рис. 2). В многоступенчатых компрессорах несколько ступеней компрессора размещаются последовательно для достижения желаемого повышения давления в соответствии с технологическими требованиями.

Инженеры-технологи, однако, обычно называют одно требование сжатия этапом процесса. Это может привести к путанице. Для многоступенчатого центробежного компрессора может потребоваться множество рабочих колес и диффузоров между впускным и нагнетательным фланцами, чтобы удовлетворить требования к напору на этапе проектирования технологического процесса. Типичным примером является многоступенчатый компрессор крекинг-газа — трехступенчатый компрессор на технологической схеме может иметь до 12 ступеней компрессора.

Типичным примером является многоступенчатый компрессор крекинг-газа — трехступенчатый компрессор на технологической схеме может иметь до 12 ступеней компрессора.

▲ Рис. 3. Хотя этот упрощенный компрессор имеет три ступени процесса, он имеет четыре ступени компрессора.

Вы можете отличить технологическую ступень от ступени компрессора, если вспомните, что процесс «фланец к фланцу» является технологической ступенью. Например, холодильный компрессор C3 с двумя боковыми нагрузками имеет три ступени процесса: от входа до боковой нагрузки 1, от боковой нагрузки 1 до боковой нагрузки 2 и от боковой нагрузки 2 до нагнетания (рис. 3). Каждая из этих стадий процесса может иметь несколько ступеней компрессора.

Всплеск

Ни одно обсуждение центробежных компрессоров не может состояться без упоминания помпажа. Можно было бы преподавать целые курсы для выпускников по всплескам, обнаружению всплесков, посредничеству и средствам защиты от всплесков. API 617 (1) определяет помпаж как «… характерное поведение осевого или центробежного компрессора, которое может возникнуть, когда поток на входе уменьшается настолько, что напор, развиваемый компрессором, недостаточен для преодоления давления на выходе из компрессора. Как только возникает помпаж, выходное давление компрессора резко снижается, что приводит к реверсированию потока внутри компрессора».

Как только возникает помпаж, выходное давление компрессора резко снижается, что приводит к реверсированию потока внутри компрессора».

На типичной кривой компрессора точка помпажа обычно устанавливается как точка, в которой напор больше не поднимается при уменьшении объемного расхода. Когда кривая компрессора становится плоской, компрессор может не находиться в помпаже, но необходимо соблюдать осторожность, чтобы предотвратить внезапные переходы в режим помпажа. Помпаж может быть очень разрушительным для центробежных компрессоров. Таким образом, используются сложные системы управления с антипомпажными рециркуляционными клапанами для предотвращения разрушительных скачков давления во время работы.

▲ Рис. 4. Кривая компрессора показывает точки помпажа и запирания (или запирания). Источник: (1) .

Поскольку помпаж определяет сторону минимального расхода кривой компрессора, каменная стена (или дроссель) определяет сторону высокого расхода. Количество работы, которую можно совершить над газом, ограничено возможностью механического ускорения газа. По мере увеличения расхода через компрессор числа Маха внутри машины приближаются к 1. После достижения звуковой скорости любая дальнейшая работа теряется из-за звуковых ударных волн, а эффективность и напор резко падают. Компрессоры спроектированы таким образом, чтобы они работали максимально эффективно во всем диапазоне технологических требований, оставляя запас как для помпажа, так и для каменной стены (рис. 4).

Количество работы, которую можно совершить над газом, ограничено возможностью механического ускорения газа. По мере увеличения расхода через компрессор числа Маха внутри машины приближаются к 1. После достижения звуковой скорости любая дальнейшая работа теряется из-за звуковых ударных волн, а эффективность и напор резко падают. Компрессоры спроектированы таким образом, чтобы они работали максимально эффективно во всем диапазоне технологических требований, оставляя запас как для помпажа, так и для каменной стены (рис. 4).

Услуги главного компрессора

Центробежные компрессоры используются на заводах по производству этилена в трех основных направлениях:

- Сжатие газа крекинга

- Охлаждение C3

- Охлаждение C2.

▲ Рис. 5. Центробежные компрессоры на заводах по производству этилена бывают различных конфигураций и могут работать с большими объемами. Фото предоставлено Elliot Group.

Названия и технологические требования этих компрессоров различаются в зависимости от конструкции технологического процесса (рис. 5).

5).

Компрессоры крекинг-газа

Компрессоры крекинг-газа (CGC), также называемые компрессорами технологического газа или заряженного газа, представляют собой мощные компрессоры, которые забирают газ из печей крекинга через различные охлаждающие охладители и сепарационные секции установки, и давление газа для дальнейшего разделения. Они характеризуются большими объемами, высоким массовым расходом, низким давлением и необходимостью использования нескольких секций компрессора для достижения требуемого давления нагнетания. Обычно они имеют от трех до пяти секций на двух или трех корпусах компрессоров различной конфигурации.

▲ Рис. 6. Двухпоточные компрессоры имеют два входа с общим выпуском.

Требуемый большой объем и необходимость снижения напора на ступень из-за загрязнения делают двухпоточную конфигурацию подходящей для первой ступени компрессора крекинг-газа (рис. 6). Двухпоточный компрессор представляет собой два небольших компрессора, расположенных спина к спине с общим выпуском. Эта конфигурация обеспечивает гораздо более высокий объемный расход в меньшем и менее дорогом компрессоре.

Эта конфигурация обеспечивает гораздо более высокий объемный расход в меньшем и менее дорогом компрессоре.

Как правило, повышение давления в двухпоточном компрессоре близко к 2:1. После двухпоточного компрессора поток, поступающий на вторую ступень процесса, аэродинамически очень похож на поток, поступающий в пару двухпоточных секций. Объем объединенного потока, выходящего из двухпоточного компрессора, примерно равен объему потока, поступающего в каждую половину двухпоточного компрессора (удвоение массового расхода при удвоенном давлении означает, что объемный расход очень похож). Это очень хорошо работает для согласования скорости первого и второго разделов. Поскольку одна и та же турбина приводит в действие компрессоры, они работают с одинаковой скоростью.

Загрязнение CGC

CGC подвержены загрязнению из-за полимеризации. Крекинг-газ содержит следовые количества соединений, которые могут полимеризоваться в газовом потоке и прилипать к каналу потока в компрессоре. Это загрязнение снижает производительность компрессора, что снижает производительность или увеличивает потребление энергии.

Это загрязнение снижает производительность компрессора, что снижает производительность или увеличивает потребление энергии.

Существует два способа борьбы с обрастанием — снизить температуру, чтобы уменьшить образование обрастания, или уменьшить воздействие обрастания после его образования.

Уменьшить температуру. Образование загрязняющих веществ увеличивается по мере увеличения температуры газового потока. Чтобы снизить температуру нагнетания (и, следовательно, образование загрязняющих веществ), ограничьте количество напора на секцию.

Температуру также можно снизить за счет увеличения количества ступеней компрессора и охлаждения газового потока за счет впрыска воды после каждой ступени компрессора. Однако увеличение количества секций компрессора обходится очень дорого и снижает отдачу, поскольку температуры охлаждения между ступенями ограничены.

▲ Рис. 7. Форсунки используются для впрыска воды в газовый поток внутри компрессора. Фото предоставлено Elliot Group.

Фото предоставлено Elliot Group.

▲ Рис. 8. Снижение температуры на 10–20°F типично при охлаждении с впрыском воды.

Для снижения нагрева компрессора используется впрыск воды для охлаждения газового потока внутри компрессора. Распыленная вода впрыскивается в газовый поток через форсунки, расположенные в обратном канале после каждого промежуточного рабочего колеса (рис. 7). Когда вода контактирует с горячим газом, она вспыхивает, отбирая тепло у газового потока, тем самым обеспечивая более высокий напор без увеличения температуры нагнетания потока. Достигаемая степень охлаждения варьируется, но типично снижение на 10–20°F (таблица 1 и рисунок 8).

Таблица 1. Степень охлаждения, которую можно получить за счет впрыска воды, ограничена. | |||||

Скорость закачки воды | |||||

0% | 33% | 66% | 9005 1 100% | ||

Температура нагнетания 1-й ступени | 142°F | 142°F | 142°F | 142°F 90 003 | |

Расход закачки воды, л/мин | 27,8 | 55,6 | 84,2 | ||

Температура нагнетания 1-й ступени после впрыска воды | 9 0225 | 179°F 9 0003 | 173°F | 168°F | 165°F |

Расход воды, л/мин | 34,7 | 61,8 90 003 | 87,4 | ||

Температура на выходе 2-й ступени после впрыска воды 152°F | |||||

Секция Температура нагнетания | 216°F | 203°F | 194°F | 190°F | |

Общий впрыск, л/мин | 0 | 62,4 | 117,4 | 171,6 | |

EBH между отключениями, что может привести к повышению доступности

EBH между отключениями, что может привести к повышению доступности EBH)

EBH) Уменьшение воздействия загрязнения может быть достигнуто двумя способами: предотвращение прилипания загрязнения к каналу потока или смывание любого загрязнения, которое прилипает к каналу потока.

Уменьшение воздействия загрязнения может быть достигнуто двумя способами: предотвращение прилипания загрязнения к каналу потока или смывание любого загрязнения, которое прилипает к каналу потока. 10).

10).

Разработчик компрессора принимает конструктивные решения, максимально отвечающие требованиям заказчика. Раннее сотрудничество между разработчиком компрессора, конечным пользователем и разработчиком процесса позволяет лучше понять долгосрочную работу оборудования и цели проектирования.

Разработчик компрессора принимает конструктивные решения, максимально отвечающие требованиям заказчика. Раннее сотрудничество между разработчиком компрессора, конечным пользователем и разработчиком процесса позволяет лучше понять долгосрочную работу оборудования и цели проектирования. Например, если нагрузка уменьшается, поток в секцию уменьшается, рабочая точка перемещается вверх и влево по кривой. Увеличенный напор в первой секции приводит к более высокому давлению на фланце для первой боковой нагрузки. Если эта боковая загрузка служит технологической функции, это увеличение давления увеличивает температуру этого потока, что может быть нежелательно. Увеличение напора приведет к тому, что система управления замедлит работу компрессора, чтобы поддерживать постоянное давление всасывания и напор.

Например, если нагрузка уменьшается, поток в секцию уменьшается, рабочая точка перемещается вверх и влево по кривой. Увеличенный напор в первой секции приводит к более высокому давлению на фланце для первой боковой нагрузки. Если эта боковая загрузка служит технологической функции, это увеличение давления увеличивает температуру этого потока, что может быть нежелательно. Увеличение напора приведет к тому, что система управления замедлит работу компрессора, чтобы поддерживать постоянное давление всасывания и напор.