Газоперекачивающий агрегат ГПА-25 «Ладога» мощностью 22/25 МВт

«РЭП Холдинг» предлагает изготовление ГПА-25 «Ладога» для установки на компрессорных станциях магистральных газопроводов с рабочим давлением от 5,5 до 12,0 МПа.

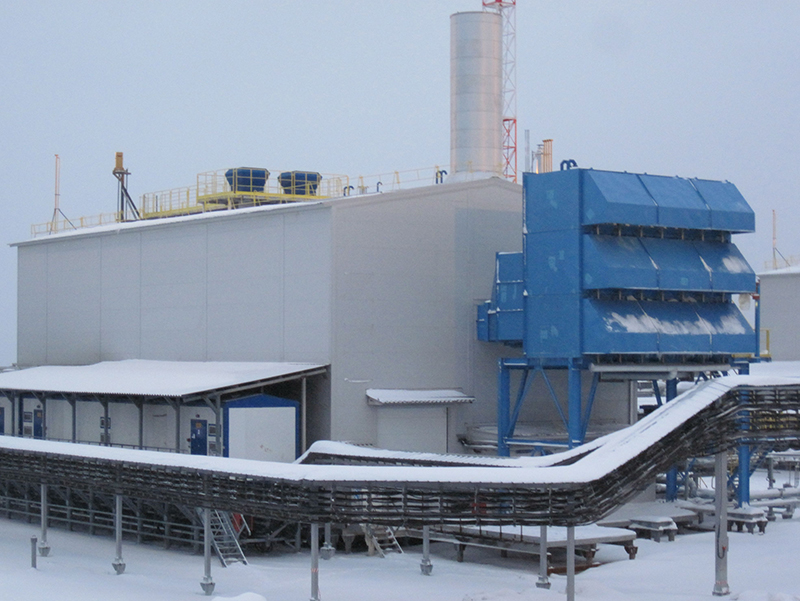

ГПА-25 «Ладога» предназначен для транспортировки природного газа и может использоваться как для реконструкции существующих, так и для строительства новых газоперекачивающих станций магистральных газопроводов. Поставляется в индивидуальном укрытии ангарного типа в полной блочной заводской готовности.

Конструкция агрегата обеспечивает эксплуатацию в любых климатических зонах и предусматривает максимальную ремонтопригодность в условиях объектов эксплуатации.

Производство и сборка ГПА-25 «Ладога» осуществляется на производственных мощностях «Невского завода» по лицензии и в сотрудничстве с компанией Solar Turbines.

Состав агрегата:

- газотурбинная установка мощностью 22,4 МВт

- центробежный нагнетатель природного газа

- комплексная система автоматического управления (КСАУ)

- комплексное воздухоочистительное устройство (КВОУ)

- выхлопная система

- система охлаждения ГТУ

- система промывки осевого компрессора

- системы управления сухими газодинамическими уплотнениями

- блоки подготовки разделительного и буферного газа

- система маслообеспечения турбины и нагнетателя

- система подготовки и подачи топливного газа

- индивидуальное легкосборное укрытие ангарного типа с системами приточной, вытяжной, аварийной вентиляции и обогрева, освещения, газообнаружения, пожаротушения и пожарной сигнализации

Высокотехнологичная газовая турбина Т25 простого цикла. Производство и сборка осуществляются в России на производственной площадке «РЭП Холдинга» «Невский завод» по лицензии и в сотрудничестве с компанией Solar Turbines. В данном классе мощности обладает высокой (40%) экономичностью при низком уровне выбросов.

Производство и сборка осуществляются в России на производственной площадке «РЭП Холдинга» «Невский завод» по лицензии и в сотрудничестве с компанией Solar Turbines. В данном классе мощности обладает высокой (40%) экономичностью при низком уровне выбросов.

Преимущества ГТУ-Т25

- высокая надежность

- лучший в своем классе электрический КПД

- высокая экономичность установки на различных режимах работы

- боковая выкатка турбоблока для проведения технического обслуживания

Основные показатели

- 22, 37 МВт – мощность на валу

- 40% — КПД, механический привод

- 38,9% — КПД, электрический (простой цикл)

- 200 тыс. часов – полный ресурс работы

- Выбросы NOx – не более 25 ppm

Состав ГТУ -Т25

- газовая турбина

- система запуска

- топливная система

- система масляной смазки

- система управления Turbotronic 4

- рама с маслобаком

- электрическая проводка на раме

- трубопроводы и коллекторы

- входной патрубок системы воздухозабора турбины

- выхлопной патрубок турбины

- кожух шумотеплоизолирующий

- система вентиляции

- система обнаружения и тушения пожара

- система газообнаружения

- впускная секция

- осевой компрессор

- кольцевая камера сгорания

- турбина высокого давления (турбина газогенератора)

- силовая турбина

Осевой компрессор

- 16-ти ступенчатый с 6 рядами направляющих аппаратов изменяемой геометрии, высокой степенью сжатия (24:1) и с отборами:

— на охлаждение силовой турбины за 11 ступенью - Номинальный массовый расход циклового воздуха – 67,3 кг/с

- Входной направляющий аппарат (ВНА) и направляющие аппараты первых пяти ступеней, поворотные, управляемые специальным приводом

Осевой компрессор

на сборочном производстве

Осевой компрессор

на сборочном производстве

Камера сгорания

- Кольцевая

— Тип: SoLoNOx (сухое подавление вредных выбросов) или Обычная (традиционная)

— Топливо: газ, жидкое топливо, попутный газ - Расширенный рабочий диапазон

— Диапазон нагрузок: 40% — 100% - Температура на выходе ТНД: 465°С

- Топливные горелки: возможность обслуживания на площадке

Силовая турбина (СТ) — турбина низкого давления

- Три неохлаждаемые ступени

- Рабочие лопатки первой и второй ступеней снабжены взаимосвязанными периферийными демпферными полками

- Блок СТ поставляется полностью собранным и крепится газоплотным фланцевым соединением к заднему торцу корпуса турбины газогенератора

Турбина высокого давления (ТВД)

- 2-х ступенчатая с охлаждаемыми сопловыми аппаратами и рабочими лопатками

ЦВК для Т25

Чертеж ЦБК для Т25

Комплексная система автоматического управления (КСАУ) ГПА (МСКУ 6000)

- Серийно изготавливаемая сертифицированная система управления ГПА с ГТУ всех типов

- Регулятор подачи топлива, изготавливаемый по лицензионному соглашению с производителем турбины, интегрирован в камеру сгорания

Инновационная КСАУ распределённого типа МСКУ 6000 на базе агрегатных интеллектуальных станций АИС

- Полная заводская готовность системы управления и КИП с монтажом и проверками на заводе-изготовителе

- Отказоустойчивость для повышения надежности работы ГПА

- Уменьшение габаритов блок-бокса и объема кабельной продукции, снижение стоимости автоматизации ГПА

Газоперекачивающий агрегат ГПА-25 Ладога

ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ

ЧТО ЭТО ТАКОЕ?

Справка:

Все современные типы ГПА оснащены системами автоматики, обеспечивающими пуск и работу агрегата в автоматическом режиме, имеют защиту при возникновении аварийных режимов, сигнализацию о неисправностях, автоматическое поддержание заданной температуры и давления масла при аварийной остановке агрегата и другие конструктивные особенности, обеспечивающие надежность эксплуатации.

Газоперекачивающие агрегаты (ГПА) — это сложные энергетические установки, предназначенные для компримирования природного газа, поступающего на компрессорную станцию по магистральному газопроводу.

Азбука производства. Видеоверсия проекта.

ДЛЯ ЧЕГО ОНИ НУЖНЫ?

Задача газоперекачивающих агрегатов на компрессорных станциях — повышение давления голубого топлива до заданной величины. Для транспортировки газа по магистральным газопроводам применяют ГПА с газотурбинными авиационными и судовыми, а также электрическими двигателями. Наиболее распространённым приводом является газотурбинный.

Рабочий процесс газотурбинных агрегатов осуществляется в несколько этапов. Перекачиваемый газ по газопроводу через всасывающий трубопровод ГПА поступает в центробежный нагнетатель. Здесь происходит компримирование газа и его подача в нагнетательный коллектор компрессорной станции. Приводом механизма сжатия газа как раз является газотурбинный двигатель, использующий в качестве топлива очищенный и приведенный к рабочему давлению перекачиваемый газ. Очищенный атмосферный воздух поступает на вход газотурбинного двигателя, снабженного традиционными техническими средствами подготовки и сжигания топливовоздушной смеси. Продукты сгорания, имеющие высокую температуру и давление и, следовательно, обладающие большой энергией, формируют газовый поток, энергия которого, в конечном итоге, преобразуется в механическую работу. Именно она и используется для приведения в действие центробежного нагнетателя. При движении газового потока через проточную часть газотурбинного двигателя уменьшается его энергия, и снижаются температура и давление. После этого отработанный газ через выхлопную систему выходит в атмосферу.

Приводом механизма сжатия газа как раз является газотурбинный двигатель, использующий в качестве топлива очищенный и приведенный к рабочему давлению перекачиваемый газ. Очищенный атмосферный воздух поступает на вход газотурбинного двигателя, снабженного традиционными техническими средствами подготовки и сжигания топливовоздушной смеси. Продукты сгорания, имеющие высокую температуру и давление и, следовательно, обладающие большой энергией, формируют газовый поток, энергия которого, в конечном итоге, преобразуется в механическую работу. Именно она и используется для приведения в действие центробежного нагнетателя. При движении газового потока через проточную часть газотурбинного двигателя уменьшается его энергия, и снижаются температура и давление. После этого отработанный газ через выхлопную систему выходит в атмосферу.

Конструкция агрегатов и уровень их автоматизации обеспечивают работоспособность ГПА без постоянного присутствия персонала. Агрегаты могут работать в климатических зонах с температурой окружающего воздуха от — 55 до + 45 градусов по Цельсию.

КАК ОНИ УСТРОЕНЫ?

Основные элементы газоперекачивающего оборудования — это нагнетатель природного газа (компрессор) и его привод, всасывающее и выхлопное устройства, маслосистема, топливовоздушные коммуникации, автоматика и вспомогательное оборудование.

Классификацию ГПА осложняет многообразие конструкций установок. Однако их можно сгруппировать по функциональному признаку, принципу действия и типу привода.

Функциональный признак определяет область применения агрегатов — на головных, линейных или дожимных компрессорных станциях. Принцип действия ГПА — объемный или динамический — важен при определении производительности КС. По типу привода агрегаты подразделяются на установки с использованием авиационных, электрических и судовых двигателей.

КАК У НАС?

В ООО «Газпром трансгаз Ставрополь» эксплуатируется 12 компрессорных станций с 10 типами газоперекачивающих агрегатов. ГПА оснащены различными видами двигателей: газотурбинными авиационными и судовыми, а также электрическими. Всего в работе на компрессорных станциях Общества 113 газотурбинных установок. Их общая установленная мощность более 1000 МВт. Большая часть ГПА оснащена авиационными двигателями. Мощность агрегатов варьируется от 4 до 18 МВт. Самые мощные ГПА эксплуатируются на ДКС-1.

ГПА оснащены различными видами двигателей: газотурбинными авиационными и судовыми, а также электрическими. Всего в работе на компрессорных станциях Общества 113 газотурбинных установок. Их общая установленная мощность более 1000 МВт. Большая часть ГПА оснащена авиационными двигателями. Мощность агрегатов варьируется от 4 до 18 МВт. Самые мощные ГПА эксплуатируются на ДКС-1.

Служба по связям с общественностью и СМИ

ООО «Газпром трансгаз Ставрополь»

Сердце газотранспортной системы

11 апреля 2016

Как транспортируют природный газ

«Газпром» располагает крупнейшей в мире газотранспортной системой. Она представляет собой уникальный технологический комплекс, включающий в себя объекты транспортировки (о некоторых из них мы уже рассказывали в наших фоторепортажах: «72 часа», «„Сахалин — Хабаровск — Владивосток“ — испытано стихией», «Готовим „сани“ к зиме», «„Грязовец — Выборг“: газопровод повышенной проходимости», ) и хранения («Хранители газа»), а также обеспечивает непрерывный цикл поставки газа от скважины до конечного потребителя. Общая протяженность газотранспортной системы на территории России составляет 170,7 тыс. км. В транспортировке газа используются 250 компрессорных станций, на которых установлено 3825 газоперекачивающих агрегатов (ГПА).

Общая протяженность газотранспортной системы на территории России составляет 170,7 тыс. км. В транспортировке газа используются 250 компрессорных станций, на которых установлено 3825 газоперекачивающих агрегатов (ГПА).

Сегодня мы расскажем вам о том, как создаются ГПА — важнейшие элементы газотранспортной системы, благодаря которым становится возможным транспортирование природного газа по магистральным газопроводам.

В настоящий момент российская газовая отрасль полностью обеспечивает себя отечественными ГПА. Их делают в России несколько заводов — в Казани, Перми, Рыбинске, Санкт-Петербурге и Уфе. В северной столице газоперекачивающие агрегаты производит «РЭП Холдинг», входящий в структуру промышленных активов «Газпромбанка». «РЭП Холдинг» образуют крупнейшие промышленные предприятия «Невский завод» и «Завод ЭЛЕКТРОПУЛЬТ», а также собственный научно-проектный «Институт энергетического машиностроения и электротехники».

«РЭП Холдинг» выпускает широкую номенклатуру энергетического и турбокомпрессорного оборудования, в том числе газоперекачивающие агрегаты «Ладога» на базе стационарных газовых турбин мощностью 16, 22/25 и 32 МВт.

Завод был основан в 1857 году. Уже более 75 лет здесь разрабатывают и производят продукцию энергетического машиностроения — газовые и паровые турбины, центробежные и осевые компрессоры, нагнетатели. В 2007 году завод вошел в состав «РЭП Холдинга». При инвестиционной поддержке «Газпромбанка» была проведена глобальная реконструкция — построены новые производственные цеха, внедрены современные технологии, приобретены уникальные станки.

На «Невском заводе» работают высококвалифицированные специалисты. К слову сегодня в Санкт-Петербурге активно развивается промышленность, а технические специальности востребованы и престижны. «Училищем» наши остроумные собеседники на заводе просторечно называют не ПТУ, а МГТУ имени Баумана — ведущий технический вуз страны, а турбины именуют по цифрам мощности «тридцать вторая», «двадцать пятая».

Сейчас основной продукт «Невского завода» — ГПА-32 «Ладога» (выпускается по лицензии GE Oil & Gas) разработанный специально для российского рынка на основе базового семейства газовых турбин MS5002E. Это единственный газоперекачивающий агрегат мощностью 32 МВт, производимый в России. Его КПД составляет 36%, и что немаловажно — этот агрегат отличается образцовыми экологическими характеристиками — эмиссия вредных выбросов составляет не более 18 ppm (ppm означает «частей на миллион», от английского parts per million).

Это единственный газоперекачивающий агрегат мощностью 32 МВт, производимый в России. Его КПД составляет 36%, и что немаловажно — этот агрегат отличается образцовыми экологическими характеристиками — эмиссия вредных выбросов составляет не более 18 ppm (ppm означает «частей на миллион», от английского parts per million).

Мощность 32 МВт точно гармонирует с пропускной способностью магистральной трубы диаметром 1420 мм — самой большой по диаметру, используемой для магистральных газопроводов (в исключительных случаях мощность ГПА может быть и больше, например, на компрессорной станции «Портовая», перекачивающей газ по газопроводу «Северный поток», установлено несколько ГПА мощностью 52 МВт).

На примере «Ладоги» инженер — кстати, родом из Италии, но давно проживающий в России, — Филипп Пицци рассказывает нам, как устроена газовая турбина: «„Сигара“ турбины делится на две части: газогенераторная и часть низкого давления — так называемая силовая часть».

В газогенераторной части (справа) атмосферный воздух сжимается лопатками и затем подогревается в камере сгорания за счет сжигания в сжатом воздухе жидкого топлива. Приобретая, таким образом, высокую температуру и давление, воздух (газ) поступает в область низкого давления (слева), попутно расширяясь и ускоряясь.

Приобретая, таким образом, высокую температуру и давление, воздух (газ) поступает в область низкого давления (слева), попутно расширяясь и ускоряясь.

Далее, поток газа попадает на рабочие лопатки турбины, отдавая им часть своей энергии и передавая крутящий момент на вал. Вал приводит в работу компрессор для перекачки газа.

«Невский завод» не стоит на месте и постоянно развивается, внедряя новые разработки. Сейчас завод активно готовится к запуску в серийное производство новой стационарной газотурбинной установки Т16 мощностью 16 МВт (16-мегаваттные двигатели — самые распространенные в «Газпроме», ими оборудована треть всех ГПА). На фото — слесаря Сергей Гришин, Кирилл Ружицкий, диспетчер сборки Вячеслав Куш, начальник сборочного производства Олег Кириллов, бригадир Федор Обломов.

Как и в случае с «Ладогой» это также совместная разработка с GE Oil & Gas, но уже не просто освоение лицензии, а совместное проектирование. КПД — 37%.

Филипп принимает активное участие в проекте производства. «Преимущество такой машины состоит в том, что она хороша и для газоперекачки и для выработки электроэнергии — куда скажут, туда и поставим. Первый образец у нас идет в Москву для энергетиков», — сообщил Филипп. На фото — рама вспомогательных устройств для новой турбины.

«Преимущество такой машины состоит в том, что она хороша и для газоперекачки и для выработки электроэнергии — куда скажут, туда и поставим. Первый образец у нас идет в Москву для энергетиков», — сообщил Филипп. На фото — рама вспомогательных устройств для новой турбины.

Ключевое слово в этом проекте — стационарная. Конструктор турбины Т16 Артем Андропов объясняет, в чем главное отличие стационарной газовой турбины от авиационной. Авиационная турбина значительно меньше по размеру, считается удобной для прохождения техобслуживания, но имеет более ограниченный ресурс. Кроме того, самолетный двигатель необходимо приспосабливать для нужд газовой отрасли. Стационарная же турбина делается специально для промышленного потребителя и в большей степени отвечает требованиям надежности.

«Наиболее существенным преимуществом этой машины является очень большой ресурс работы. Полный жизненный цикл — 200 тысяч часов. Это более 20 лет», — объясняет Артем.

«Еще одним важным достоинством этой машины является ее высокая эффективность. Чтобы выработать энергию, нам нужно меньше подвести топлива. Машина отличается компактностью и удобством монтажа. Она представлена на одной опорной раме, и, благодаря этому, мы можем производить ее полную установку и запуск в течение 24 часов. То есть после доставки всего комплекта оборудования на объект, через 24 часа мы получим первую электроэнергию с клемм генератора», — обещает Артем Андропов.

Чтобы выработать энергию, нам нужно меньше подвести топлива. Машина отличается компактностью и удобством монтажа. Она представлена на одной опорной раме, и, благодаря этому, мы можем производить ее полную установку и запуск в течение 24 часов. То есть после доставки всего комплекта оборудования на объект, через 24 часа мы получим первую электроэнергию с клемм генератора», — обещает Артем Андропов.

Артему 25 лет, на заводе он работает уже почти 6 лет. Заканчивал Санкт-Петербургский государственный морской технический университет. «Я по специальности турбинист — мне эта тематика очень близка. Сразу хотел работать на постоянной основе и на четвертом курсе устроился сюда — уже инженером-конструктором, работал полных три дня в неделю. На специальность „газовые турбины“ я попал случайно. Изначально хотел пойти на более общее направление „Судовые автоматизированные установки“. Как назвать это — ошибкой, или счастливой случайностью, которая помогла мне найти свое дело? Но в течение пяти лет, чем дольше я учился, тем больше понимал, что это мое», — рассказывает создатель турбины.

Участок изготовления рамы под новую турбину. Преимущества этой рамы в том, что она имеет возможность боковой выкатки. По рельсам, которые приделаны к ней, можно будет выкатить полностью всю «сигару», либо только часть высокого давления или низкого, тем самым обслуживать или ремонтировать только тот узел, который необходим.

Мастер участка Антон Казанцев (слева) рассказал, что турбина будет защищена шумотеплоизолирующим кожухом (КШТ). «В верхней части кожуха будут находиться кран-балки. Поэтому какие-либо агрегаты, которые в процессе эксплуатации могут нуждаться в замене или в оперативном доступе, можно будет демонтировать непосредственно, не снимая крыши с КШТ, через специальные двери», — поясняет Антон.

Антон работает на заводе с 2011 года. До этого работал на другом предприятии «РЭП Холдинга» — заводе «ЭЛЕКТРОПУЛЬТЕ», о котором мы расскажем ниже. Учился в Санкт-Петербургском государственном морском техническом университете на факультете корабельной энергетики и автоматики.

«По большому счету это профильно, потому что газовые турбины относятся к энергетическим установкам. Мне здесь интересно, я всегда хотел работать на производстве. У нас на заводе сильная кадровая политика и достойные условия труда — это очень важно», — подчеркнул Антон Казанцев.

Мы поинтересовались у Антона, как удается преодолевать языковой барьер в общении с партнёрами — итальянцами. Антон Казанцев уверено отвечает: «Я в пределах университетского образования отлично владею английским языком, и с 5 лет учился в английской школе. Разговорный английский у меня на достойном уровне».

Пообщавшись с мастером участка, мы направились в цех сборки.

Здесь все составляющие части агрегата собираются в единую композицию.

Перед нами корпус турбины низкого давления, в него устанавливается выхлопной диффузор камеры сгорания турбины Т16. Через него проходят сгоревшие газы.

«С запуском серийного производства сборка этого узла будет осуществляться быстрее, но в случае с первым образцом мы более детально все перепроверяем», — делится секретами диспетчер сборочного участка Вячеслав Куж.

Вячеслав работает на «Невском заводе» уже 4 года. Начинал на сборке ГПА-32 «Ладога». Имеет высшее образование — окончил Санкт-Петербургский институт машиностроения.

Параллельно со сборкой новой установки на заводе идет отлаженный процесс выпуска компрессоров, нагнетателей, паровых турбин и другой продукции.

Главный конструктор управления центробежных компрессоров «РЭП Холдинга» Владимир Климентьевич Юн привел нас к станку, где обрабатывается корпус компрессора, который будет работать в составе газоперекачивающего агрегата ГПА- 25 на нефтегазоконденсатном месторождении.

Корпус компрессора — это кованая бесшовная труба с толщиной стенки около 100 мм. На фото корпус после предварительной обдирки (снятия окалины). Но корпус — это только одна из составных частей компрессора, для получения конечного продукта, рабочими завода будет проделана немалая работа: приварены лапы, установлены патрубки, сделана расточка внутренних полостей.

Этой работой занимаются настоящие профессионалы! На фото — электрогазосварщик Сергей Тюнин.

Бригадир Михаил Воронцов и слесарь-электромонтажник Максим Телегин.

Завершающим этапом создания каждой турбины является ее проверка на испытательном стенде. Он проектируется и строится индивидуально под каждую машину определенной мощности, так как каждая турбина в своем конструктиве уникальна.

Начальник стендового управления Владимир Болдырев поясняет: «Есть помещение, где подготавливается воздух, есть помещение, где готовится газ, сверху пультовая, электрическое хозяйство. Это целый комплекс сооружений — это не просто площадка».

Владимир Юрьевич работает на заводе уже 33 года. Из них 13 лет возглавляет участок испытаний.

Пройдя испытания, турбина будет готова к эксплуатации, но останется «последний штрих» — подключение к системе автоматического управления. На фото — машинист крана Наталья Городецкая и бригадир Сергей Богомолов.

И для того чтобы увидеть, как создают эти системы управления, мы направились на завод «ЭЛЕКТРОПУЛЬТ».

АО «Завод ЭЛЕКТРОПУЛЬТ» ведет отсчет своей истории с 1935 года. Первой продукцией завода были пульты для электростанций, именно они дали название заводу. В 2004 году предприятие вошло в состав «РЭП Холдинга».

Первой продукцией завода были пульты для электростанций, именно они дали название заводу. В 2004 году предприятие вошло в состав «РЭП Холдинга».

Сегодня основная продукция завода — это автоматизированные системы управления, преобразовательная техника, средневольтное оборудование, комплектные распределительные устройства, комплектные трансформаторные подстанции, электроприводные газоперекачивающие агрегаты, контейнерные конструкции для электротехнического оборудования.

Например, шкафы — низковольтные комплектные устройства — изображенные на фото, изготовлены для объектов газопровода «Бованенково — Ухта».

Собираются эти шкафы из профиля и по универсальному техническому решению германских фирм Siemens и Rittal, которые являются владельцами базовых на мировом рынке технологий производства шкафов Sivacon (конструктив фирмы Siemens) и Rittal. На фотографии запечатлены каркасы будущих шкафов.

Профиль Rittal делают из нержавеющей стали. Уголок такого профиля имеет 16 граней — очень сложная конструкция.

Но завод «ЭЛЕКТРОПУЛЬТ» разработал и свой вариант конструктива электрошкафов под названием «Сфера». Устройство предназначено для приема и распределения электроэнергии трехфазного переменного тока, а также для управления оборудованием и его защиты от коротких замыканий и перегрузок. Создан он в 2015 году командой завода. Таким образом, заводчане внесли свой собственный вклад в большое дело импортозамещения.

А руководил созданием нового образца начальник отдела комплектных трансформаторных подстанций Андрей Гогулин.

«Этот шкаф призван стать нашей полноценной альтернативой зарубежным конструктивным решениям. И если в шкафы по иностранным технологиям монтируется исключительно оборудование определенных изготовителей, кстати, тоже иностранных, то в конструктив „Сфера“ можно смонтировать оборудование абсолютно любого поставщика», — рассказывает создатель новинки.

Андрей показывает нам уже готовый шкаф «Сфера Н». Буква «Н» обозначает низкий класс напряжения. В дальнейшем завод планирует сделать такой конструктив по всем трем классам напряжения (низкое, среднее, высокое).

Происхождение названия «Сфера» незамысловатое, оно идет от самого коллектива завода. «Сфера деятельности „ЭЛЕКТРОПУЛЬТА“ — это производство электрооборудования и электрошкафов в частности», — пояснил Андрей Гогулин.

А коллективом своим завод гордится. Здесь, как и на «Невском заводе», работают настоящие профессионалы своего дела — такие как Сергей Чикин и Виктор Круглов.

Александр Виданов.

Юрий Кондратов и Алексей Галанкин.

Владимир Новосельцев.

Но железо — это только железо. За то, чтобы электрошкаф приобрел свою «душу» и неповторимую функциональную индивидуальность отвечает начальник участка изготовления жгутов монтажного производства Ольга Иванова.

Ольга Владимировна рассказала нам, что каждый электрический шкаф уникален: «Мы получаем документацию — сборочные чертежи. И на макете рисуем место нахождения приборов и по трассировке делаем жгут. Потом готовое изделие готовим к монтажу, штырюем, паяем разъемы, одеваем маркировочные трубочки и готовое изделие устанавливаем в шкаф».

Цех, где изготавливают жгуты, похож на оазис.

Теперь электрошкаф полностью готов. Его установят в блок-контейнере, который на месторождении служит домом для людей и техники.

А строят эти дома следующим образом. На переднем плане снимка основание строения. Оно выполнено единой сварной конструкцией, что обеспечивает необходимую жесткость и прочность.

А это стены и потолок. Легкий и прочный несущий каркас выполнен из стали, обшивается по стенам и потолку утеплителем в виде сэндвич-панелей, которые позволяют эксплуатировать блок-контейнер при температуре окружающей среды от —60 до +40°С.

Блок-контейнеры удобно перевозить автомобильным и железнодорожным транспортом, перемещать подъемно-транспортными средствами.

Внутри устанавливается энергетическое оборудование для газоперекачивающего агрегата. Напоминает кухонный гарнитур, нашпигованный встроенной техникой.

Блок-контейнеры оборудованы системами освещения, вентиляции, обогрева, пожарно-охранной сигнализацией.

«Квартирный вопрос полностью решается», — шутят заводчане. Конструкция блок-контейнера позволяет изготавливать его с отдельными помещениями, тамбурами, рабочими зонами, зонами отдыха.

Этот блок-контейнер — знакомого фирменного газпромовского цвета Pantone-300. Значит заказ «Газпрома».

Он отправится работать на компрессорную станцию «Усинская» газопровода «Бованенково — Ухта». Пожелаем ему хорошей дороги и долгой службы.

А нам пора отправляться домой, сегодня был насыщенный и емкий день. Мы побывали на двух заводах Санкт-Петербурга, тесно связанных с газовой отраслью. Увидели своими глазами, как работает отечественная промышленность, выпуская высококачественную и конкурентоспособную продукцию — газоперекачивающие агрегаты — сердце газотранспортной системы.

Редакция сайта ПАО «Газпром»

Фотографии большого размера вы можете найти в фотоальбоме.

описание, устройство, принцип работы, отзывы

От первичной выработки до непосредственного использования газовые смеси проходят несколько технологических этапов. Для оптимизации транспортировки и промежуточного хранения между этими процессами сырье подвергается компрессорному сжатию. Технически подобные задачи реализуются газоперекачивающими агрегатами (ГПА) на разных узлах магистральных сетей.

Для оптимизации транспортировки и промежуточного хранения между этими процессами сырье подвергается компрессорному сжатию. Технически подобные задачи реализуются газоперекачивающими агрегатами (ГПА) на разных узлах магистральных сетей.

Устройство и конструкция оборудования

Агрегат является многосоставным функциональным компонентом газопроводных линий. К его основным частям относятся компрессоры, вентиляторы и нагнетатели. В действие установка приводится двигателем, представленным электромотором или газовоздушной турбиной. К слову, диапазон мощностей газотурбинного газоперекачивающего агрегат в среднем варьируется от 4 до 25 МВт. Оборудование имеет специальное укрытие в модульном исполнении, которое защищает рабочую начинку от внешних воздействий. Каркас выполняется из высокопрочной листовой стали, имеющей технологические выходы. В качестве дополнительных функциональных блоков могут использоваться буферные хранилища, топливно-отводные каналы, системы выхлопа, отопительные и кондиционирующие модули. Система безопасности в обязательном порядке включает средства пожарной защиты, автоматику для аварийного отключения и датчики контроля отдельных параметров сети наподобие давления и температуры.

Система безопасности в обязательном порядке включает средства пожарной защиты, автоматику для аварийного отключения и датчики контроля отдельных параметров сети наподобие давления и температуры.

Принцип работы

Подключенный к магистрали агрегат после запуска приводной установки начинает вращение компрессора. Роторная крыльчатка устроена таким образом, что давление в процессе ее вращения повышается и воздух засасывается в компрессор. При необходимости коррекцию давления, а также кондиционирование и очистку воздуха выполняют подключенные вентиляторы. Сжатие транспортируемой смеси газоперекачивающие агрегаты реализуют в ходе адиабатического процесса, то есть без резкого повышения температурного режима (порядка 200 °C). Далее газовоздушная смесь поставляется в блок распределителя, в магистраль для дальнейшей доставки через патрубки с фильтрами или же в буферную зону хранения.

Агрегаты с поршневым компрессором

Традиционное исполнение ГПА, в котором используются двух- или четырехтактные двигатели, напрямую сопряженные с компрессорной установкой. По уровню поддерживаемого давления поршневые агрегаты разделяют таким образом:

По уровню поддерживаемого давления поршневые агрегаты разделяют таким образом:

- Системы низкого давления (до 2 МПа). Применяются на головных компрессорных узлах в составе транспортной сети, источником газового сырья в которых являются истощаемые месторождения.

- Системы среднего давления (в среднем 3-5 МПа). Задействуются преимущественно в инфраструктуре промежуточных станций в целях нормализации пропускных показателей газовых трубопроводных линий.

- Системы высокого давления (10-15 МПа). Используются для закачки сырья в подземные газохранилища на крупных компрессорных станциях.

К преимуществам поршневых газоперекачивающих агрегатов с газотурбинным приводом относят высокую степень технической надежности, ремонтопригодность и возможность применения в широких диапазонах с точки зрения показателей давления.

Центробежные агрегаты

Данное оборудование характеризуется более высокой производительностью порядка 20-30 млн м3/сут. и способностью сжимать газовоздушные смеси в 1,5-1,7 раза. Центробежные нагнетатели не имеют механических трущихся элементов, что продлевает их срок службы, исключая и потребность в регулярном использовании смазывающих жидкостей. Эта конструкционная особенность обуславливает равномерность потоков газа при высокой скорости без пульсаций. Если же говорить о слабых сторонах центробежных газоперекачивающих агрегатов, то высокая степень сжатия достигается только за счет последовательного соединения нескольких станций в один комплекс. Поэтому при высокой производительности увеличивается и расход топлива.

Центробежные нагнетатели не имеют механических трущихся элементов, что продлевает их срок службы, исключая и потребность в регулярном использовании смазывающих жидкостей. Эта конструкционная особенность обуславливает равномерность потоков газа при высокой скорости без пульсаций. Если же говорить о слабых сторонах центробежных газоперекачивающих агрегатов, то высокая степень сжатия достигается только за счет последовательного соединения нескольких станций в один комплекс. Поэтому при высокой производительности увеличивается и расход топлива.

Система управления ГПА

Современные газоперекачивающие комплексы обеспечиваются автоматикой для контроля рабочих процессов и состояния функциональных модулей. В частности, реализуются следующие задачи:

- Регулировка нагнетателя по оборотам при подаче топливной смеси в двигатель.

- Регулировка с контролем минимально допустимых запасов по помпажу.

- Контроль аварийных состояний.

- Регуляция механических органов компрессора.

- Регистрация, обработка и вывод информации на диспетчерский дисплей.

Кроме того, эксплуатация газоперекачивающих агрегатов предусматривает контроль исправности и надлежащей настройки исполнительных средств, датчиков и линий связи. Для этого используются каналы ввода и вывода информации. В оборудовании прежних поколений все еще могут задействоваться аналоговые аппараты наподобие термопар и дискретных регуляторов.

Техническое обслуживание ГПА

На газоперекачивающих станциях действует регламент техобслуживания с комплексом работ, направленных на поддержание механики и программного обеспечения в работоспособном состоянии. В ходе ревизии агрегата проверяется конструкционная целостность, корректность функционирования исполнительных органов, оцениваются косвенные рабочие параметры, проводится диагностика систем и т. д. По результатам ревизии принимается решение о возможном ремонте газоперекачивающего агрегата с дефектоскопией эксплуатационных деталей и узлов. При капитальном ремонте может производиться замена изношенных элементов, восстановление конструкционных частей, сегментов маслопроводов и т. д. Мелкие ремонтные операции обычно связаны с восстановлением герметичности емкостей, устранением утечек и обновлением расходных материалов.

При капитальном ремонте может производиться замена изношенных элементов, восстановление конструкционных частей, сегментов маслопроводов и т. д. Мелкие ремонтные операции обычно связаны с восстановлением герметичности емкостей, устранением утечек и обновлением расходных материалов.

Отзывы о работе ГПА

Комбинация трубопроводных сетей и компрессорных установок по сей день считается оптимальным решением для оптимизации транспортировочных процессов применительно к нефтегазовому сырью. Как отмечают сотрудники предприятий в данной сфере, оборудование ГПА позволяет наращивать энергоэффективность магистральных линий, не снижая показатели надежности и безопасности при доставке топлива. Вместе с этим перечень функций газоперекачивающих агрегатов регулярно расширяется за счет той же автоматики, что позволяет экономить на организации вспомогательных пунктов контроля работы транспортной инфраструктуры. Что касается негативных отзывов, то они связаны с высокой стоимостью современных ГПА и технологической сложностью, требующей соответствующей квалификации от обслуживающего персонала.

Заключение

Последние годы нефтегазовая промышленность переживает этап отказа от технических средств, которые были запущены в эксплуатацию еще в 20 веке. Техническая инфраструктура приближается к предельным срокам службы, требуя обновления. Среди первых мест в этом списке занимают компрессорные станции. Нефтегазовые предприятия все активнее вводят в рабочий процесс газоперекачивающие агрегаты нового поколения, задействуя принципы компьютерного моделирования. В сочетании с новейшим инструментарием диспетчерского контроля это дает обширные возможности управления транспортировкой газа. Реальный эффект модернизации сегодня подтверждается фактическими данными по эксплуатационным характеристикам компрессорного оборудования и магистральных сетей.

ГПА – сердце газотранспортной системы

Репортаж «Газпрома».

«Газпром» располагает крупнейшей в мире газотранспортной системой. Она представляет собой уникальный технологический комплекс, включающий в себя объекты транспортировки, а также обеспечивает непрерывный цикл поставки газа от скважины до конечного потребителя. Общая протяженность газотранспортной системы на территории России составляет 170,7 тыс. км. В транспортировке газа используются 250 компрессорных станций, на которых установлено 3825 газоперекачивающих агрегатов (ГПА).

Общая протяженность газотранспортной системы на территории России составляет 170,7 тыс. км. В транспортировке газа используются 250 компрессорных станций, на которых установлено 3825 газоперекачивающих агрегатов (ГПА).

Сегодня мы расскажем вам о том, как создаются ГПА — важнейшие элементы газотранспортной системы, благодаря которым становится возможным транспортирование природного газа по магистральным газопроводам.

В настоящий момент российская газовая отрасль полностью обеспечивает себя отечественными ГПА. Их делают в России несколько заводов — в Казани, Перми, Рыбинске, Санкт-Петербурге и Уфе. В северной столице газоперекачивающие агрегаты производит «РЭП Холдинг», входящий в структуру промышленных активов «Газпромбанка». «РЭП Холдинг» образуют крупнейшие промышленные предприятия «Невский завод» и «Завод ЭЛЕКТРОПУЛЬТ», а также собственный научно-проектный «Институт энергетического машиностроения и электротехники».

«РЭП Холдинг» выпускает широкую номенклатуру энергетического и турбокомпрессорного оборудования, в том числе газоперекачивающие агрегаты «Ладога» на базе стационарных газовых турбин мощностью 16, 22/25 и 32 МВт. Все процессы производства и испытаний газовых турбин локализованы на «Невском заводе», который мы посетили в первую очередь.

Все процессы производства и испытаний газовых турбин локализованы на «Невском заводе», который мы посетили в первую очередь.

Завод был основан в 1857 году. Уже более 75 лет здесь разрабатывают и производят продукцию энергетического машиностроения — газовые и паровые турбины, центробежные и осевые компрессоры, нагнетатели. В 2007 году завод вошел в состав «РЭП Холдинга». При инвестиционной поддержке «Газпромбанка» была проведена глобальная реконструкция — построены новые производственные цеха, внедрены современные технологии, приобретены уникальные станки.

На «Невском заводе» работают высококвалифицированные специалисты. К слову сегодня в Санкт-Петербурге активно развивается промышленность, а технические специальности востребованы и престижны. «Училищем» наши остроумные собеседники на заводе просторечно называют не ПТУ, а МГТУ имени Баумана — ведущий технический вуз страны, а турбины именуют по цифрам мощности «тридцать вторая», «двадцать пятая».

Сейчас основной продукт «Невского завода» — ГПА-32 «Ладога» (выпускается по лицензии GE Oil & Gas) разработанный специально для российского рынка на основе базового семейства газовых турбин MS5002E. Это единственный газоперекачивающий агрегат мощностью 32 МВт, производимый в России. Его КПД составляет 36%, и что немаловажно — этот агрегат отличается образцовыми экологическими характеристиками — эмиссия вредных выбросов составляет не более 18 ppm (ppm означает «частей на миллион», от английского parts per million).

Это единственный газоперекачивающий агрегат мощностью 32 МВт, производимый в России. Его КПД составляет 36%, и что немаловажно — этот агрегат отличается образцовыми экологическими характеристиками — эмиссия вредных выбросов составляет не более 18 ppm (ppm означает «частей на миллион», от английского parts per million).

Мощность 32 МВт точно гармонирует с пропускной способностью магистральной трубы диаметром 1420 мм — самой большой по диаметру, используемой для магистральных газопроводов (в исключительных случаях мощность ГПА может быть и больше, например, на компрессорной станции «Портовая», перекачивающей газ по газопроводу «Северный поток», установлено несколько ГПА мощностью 52 МВт).

На примере «Ладоги» инженер — кстати, родом из Италии, но давно проживающий в России, — Филипп Пицци рассказывает нам, как устроена газовая турбина: «„Сигара“ турбины делится на две части: газогенераторная и часть низкого давления — так называемая силовая часть».

В газогенераторной части (справа) атмосферный воздух сжимается лопатками и затем подогревается в камере сгорания за счет сжигания в сжатом воздухе жидкого топлива. Приобретая, таким образом, высокую температуру и давление, воздух (газ) поступает в область низкого давления (слева), попутно расширяясь и ускоряясь.

Приобретая, таким образом, высокую температуру и давление, воздух (газ) поступает в область низкого давления (слева), попутно расширяясь и ускоряясь.

Далее, поток газа попадает на рабочие лопатки турбины, отдавая им часть своей энергии и передавая крутящий момент на вал. Вал приводит в работу компрессор для перекачки газа.

«Невский завод» не стоит на месте и постоянно развивается, внедряя новые разработки. Сейчас завод активно готовится к запуску в серийное производство новой стационарной газотурбинной установки Т16 мощностью 16 МВт (16-мегаваттные двигатели — самые распространенные в «Газпроме», ими оборудована треть всех ГПА). На фото — слесаря Сергей Гришин, Кирилл Ружицкий, диспетчер сборки Вячеслав Куш, начальник сборочного производства Олег Кириллов, бригадир Федор Обломов.

Как и в случае с «Ладогой» это также совместная разработка с GE Oil & Gas, но уже не просто освоение лицензии, а совместное проектирование. КПД — 37%.

Филипп принимает активное участие в проекте производства. «Преимущество такой машины состоит в том, что она хороша и для газоперекачки и для выработки электроэнергии — куда скажут, туда и поставим. Первый образец у нас идет в Москву для энергетиков», — сообщил Филипп. На фото — рама вспомогательных устройств для новой турбины.

«Преимущество такой машины состоит в том, что она хороша и для газоперекачки и для выработки электроэнергии — куда скажут, туда и поставим. Первый образец у нас идет в Москву для энергетиков», — сообщил Филипп. На фото — рама вспомогательных устройств для новой турбины.

Ключевое слово в этом проекте — стационарная. Конструктор турбины Т16 Артем Андропов объясняет, в чем главное отличие стационарной газовой турбины от авиационной. Авиационная турбина значительно меньше по размеру, считается удобной для прохождения техобслуживания, но имеет более ограниченный ресурс. Кроме того, самолетный двигатель необходимо приспосабливать для нужд газовой отрасли. Стационарная же турбина делается специально для промышленного потребителя и в большей степени отвечает требованиям надежности.

«Наиболее существенным преимуществом этой машины является очень большой ресурс работы. Полный жизненный цикл — 200 тысяч часов. Это более 20 лет», — объясняет Артем.

«Еще одним важным достоинством этой машины является ее высокая эффективность. Чтобы выработать энергию, нам нужно меньше подвести топлива. Машина отличается компактностью и удобством монтажа. Она представлена на одной опорной раме, и, благодаря этому, мы можем производить ее полную установку и запуск в течение 24 часов. То есть после доставки всего комплекта оборудования на объект, через 24 часа мы получим первую электроэнергию с клемм генератора», — обещает Артем Андропов.

Чтобы выработать энергию, нам нужно меньше подвести топлива. Машина отличается компактностью и удобством монтажа. Она представлена на одной опорной раме, и, благодаря этому, мы можем производить ее полную установку и запуск в течение 24 часов. То есть после доставки всего комплекта оборудования на объект, через 24 часа мы получим первую электроэнергию с клемм генератора», — обещает Артем Андропов.

Артему 25 лет, на заводе он работает уже почти 6 лет. Заканчивал Санкт-Петербургский государственный морской технический университет. «Я по специальности турбинист — мне эта тематика очень близка. Сразу хотел работать на постоянной основе и на четвертом курсе устроился сюда — уже инженером-конструктором, работал полных три дня в неделю. На специальность „газовые турбины“ я попал случайно. Изначально хотел пойти на более общее направление „Судовые автоматизированные установки“. Как назвать это — ошибкой, или счастливой случайностью, которая помогла мне найти свое дело? Но в течение пяти лет, чем дольше я учился, тем больше понимал, что это мое», — рассказывает создатель турбины.

Участок изготовления рамы под новую турбину. Преимущества этой рамы в том, что она имеет возможность боковой выкатки. По рельсам, которые приделаны к ней, можно будет выкатить полностью всю «сигару», либо только часть высокого давления или низкого, тем самым обслуживать или ремонтировать только тот узел, который необходим.

Мастер участка Антон Казанцев (слева) рассказал, что турбина будет защищена шумотеплоизолирующим кожухом (КШТ). «В верхней части кожуха будут находиться кран-балки. Поэтому какие-либо агрегаты, которые в процессе эксплуатации могут нуждаться в замене или в оперативном доступе, можно будет демонтировать непосредственно, не снимая крыши с КШТ, через специальные двери», — поясняет Антон.

Антон работает на заводе с 2011 года. До этого работал на другом предприятии «РЭП Холдинга» — заводе «ЭЛЕКТРОПУЛЬТЕ», о котором мы расскажем ниже. Учился в Санкт-Петербургском государственном морском техническом университете на факультете корабельной энергетики и автоматики.

«По большому счету это профильно, потому что газовые турбины относятся к энергетическим установкам. Мне здесь интересно, я всегда хотел работать на производстве. У нас на заводе сильная кадровая политика и достойные условия труда — это очень важно», — подчеркнул Антон Казанцев.

Мы поинтересовались у Антона, как удается преодолевать языковой барьер в общении с партнёрами — итальянцами. Антон Казанцев уверено отвечает: «Я в пределах университетского образования отлично владею английским языком, и с 5 лет учился в английской школе. Разговорный английский у меня на достойном уровне».

Пообщавшись с мастером участка, мы направились в цех сборки.

Здесь все составляющие части агрегата собираются в единую композицию.

Перед нами корпус турбины низкого давления, в него устанавливается выхлопной диффузор камеры сгорания турбины Т16. Через него проходят сгоревшие газы.

«С запуском серийного производства сборка этого узла будет осуществляться быстрее, но в случае с первым образцом мы более детально все перепроверяем», — делится секретами диспетчер сборочного участка Вячеслав Куж.

Вячеслав работает на «Невском заводе» уже 4 года. Начинал на сборке ГПА-32 «Ладога». Имеет высшее образование — окончил Санкт-Петербургский институт машиностроения.

Параллельно со сборкой новой установки на заводе идет отлаженный процесс выпуска компрессоров, нагнетателей, паровых турбин и другой продукции.

Главный конструктор управления центробежных компрессоров «РЭП Холдинга» Владимир Климентьевич Юн привел нас к станку, где обрабатывается корпус компрессора, который будет работать в составе газоперекачивающего агрегата ГПА- 25 на нефтегазоконденсатном месторождении.

Корпус компрессора — это кованая бесшовная труба с толщиной стенки около 100 мм. На фото корпус после предварительной обдирки (снятия окалины). Но корпус — это только одна из составных частей компрессора, для получения конечного продукта, рабочими завода будет проделана немалая работа: приварены лапы, установлены патрубки, сделана расточка внутренних полостей.

Этой работой занимаются настоящие профессионалы! На фото — электрогазосварщик Сергей Тюнин.

Бригадир Михаил Воронцов и слесарь-электромонтажник Максим Телегин.

Завершающим этапом создания каждой турбины является ее проверка на испытательном стенде. Он проектируется и строится индивидуально под каждую машину определенной мощности, так как каждая турбина в своем конструктиве уникальна.

Начальник стендового управления Владимир Болдырев поясняет: «Есть помещение, где подготавливается воздух, есть помещение, где готовится газ, сверху пультовая, электрическое хозяйство. Это целый комплекс сооружений — это не просто площадка».

Владимир Юрьевич работает на заводе уже 33 года. Из них 13 лет возглавляет участок испытаний.

Пройдя испытания, турбина будет готова к эксплуатации, но останется «последний штрих» — подключение к системе автоматического управления. На фото — машинист крана Наталья Городецкая и бригадир Сергей Богомолов.

И для того чтобы увидеть, как создают эти системы управления, мы направились на завод «ЭЛЕКТРОПУЛЬТ».

АО «Завод ЭЛЕКТРОПУЛЬТ» ведет отсчет своей истории с 1935 года. Первой продукцией завода были пульты для электростанций, именно они дали название заводу. В 2004 году предприятие вошло в состав «РЭП Холдинга».

Сегодня основная продукция завода — это автоматизированные системы управления, преобразовательная техника, средневольтное оборудование, комплектные распределительные устройства, комплектные трансформаторные подстанции, электроприводные газоперекачивающие агрегаты, контейнерные конструкции для электротехнического оборудования.

Например, шкафы — низковольтные комплектные устройства — изображенные на фото, изготовлены для объектов газопровода «Бованенково — Ухта».

Собираются эти шкафы из профиля и по универсальному техническому решению германских фирм Siemens и Rittal, которые являются владельцами базовых на мировом рынке технологий производства шкафов Sivacon (конструктив фирмы Siemens) и Rittal. На фотографии запечатлены каркасы будущих шкафов.

Профиль Rittal делают из нержавеющей стали. Уголок такого профиля имеет 16 граней — очень сложная конструкция.

Но завод «ЭЛЕКТРОПУЛЬТ» разработал и свой вариант конструктива электрошкафов под названием «Сфера». Устройство предназначено для приема и распределения электроэнергии трехфазного переменного тока, а также для управления оборудованием и его защиты от коротких замыканий и перегрузок. Создан он в 2015 году командой завода. Таким образом, заводчане внесли свой собственный вклад в большое дело импортозамещения.

А руководил созданием нового образца начальник отдела комплектных трансформаторных подстанций Андрей Гогулин.

«Этот шкаф призван стать нашей полноценной альтернативой зарубежным конструктивным решениям. И если в шкафы по иностранным технологиям монтируется исключительно оборудование определенных изготовителей, кстати, тоже иностранных, то в конструктив „Сфера“ можно смонтировать оборудование абсолютно любого поставщика», — рассказывает создатель новинки.

Андрей показывает нам уже готовый шкаф «Сфера Н». Буква «Н» обозначает низкий класс напряжения. В дальнейшем завод планирует сделать такой конструктив по всем трем классам напряжения (низкое, среднее, высокое).

Происхождение названия «Сфера» незамысловатое, оно идет от самого коллектива завода. «Сфера деятельности „ЭЛЕКТРОПУЛЬТА“ — это производство электрооборудования и электрошкафов в частности», — пояснил Андрей Гогулин.

А коллективом своим завод гордится. Здесь, как и на «Невском заводе», работают настоящие профессионалы своего дела — такие как Сергей Чикин и Виктор Круглов.

Александр Виданов.

Юрий Кондратов и Алексей Галанкин.

Владимир Новосельцев.

Но железо — это только железо. За то, чтобы электрошкаф приобрел свою «душу» и неповторимую функциональную индивидуальность отвечает начальник участка изготовления жгутов монтажного производства Ольга Иванова.

Ольга Владимировна рассказала нам, что каждый электрический шкаф уникален: «Мы получаем документацию — сборочные чертежи. И на макете рисуем место нахождения приборов и по трассировке делаем жгут. Потом готовое изделие готовим к монтажу, штырюем, паяем разъемы, одеваем маркировочные трубочки и готовое изделие устанавливаем в шкаф».

И на макете рисуем место нахождения приборов и по трассировке делаем жгут. Потом готовое изделие готовим к монтажу, штырюем, паяем разъемы, одеваем маркировочные трубочки и готовое изделие устанавливаем в шкаф».

Цех, где изготавливают жгуты, похож на оазис.

Теперь электрошкаф полностью готов. Его установят в блок-контейнере, который на месторождении служит домом для людей и техники.

А строят эти дома следующим образом. На переднем плане снимка основание строения. Оно выполнено единой сварной конструкцией, что обеспечивает необходимую жесткость и прочность.

А это стены и потолок. Легкий и прочный несущий каркас выполнен из стали, обшивается по стенам и потолку утеплителем в виде сэндвич-панелей, которые позволяют эксплуатировать блок-контейнер при температуре окружающей среды от —60 до +40°С.

Блок-контейнеры удобно перевозить автомобильным и железнодорожным транспортом, перемещать подъемно-транспортными средствами.

Внутри устанавливается энергетическое оборудование для газоперекачивающего агрегата. Напоминает кухонный гарнитур, нашпигованный встроенной техникой.

Напоминает кухонный гарнитур, нашпигованный встроенной техникой.

Блок-контейнеры оборудованы системами освещения, вентиляции, обогрева, пожарно-охранной сигнализацией.

«Квартирный вопрос полностью решается», — шутят заводчане. Конструкция блок-контейнера позволяет изготавливать его с отдельными помещениями, тамбурами, рабочими зонами, зонами отдыха.

Этот блок-контейнер — знакомого фирменного газпромовского цвета Pantone-300. Значит заказ «Газпрома».

Он отправится работать на компрессорную станцию «Усинская» газопровода «Бованенково — Ухта». Пожелаем ему хорошей дороги и долгой службы.

А нам пора отправляться домой, сегодня был насыщенный и емкий день. Мы побывали на двух заводах Санкт-Петербурга, тесно связанных с газовой отраслью. Увидели своими глазами, как работает отечественная промышленность, выпуская высококачественную и конкурентоспособную продукцию — газоперекачивающие агрегаты — сердце газотранспортной системы.

Источник: Репортаж от редакции сайта ПАО «Газпром». Фотографии большого размера вы можете найти в фотоальбоме.

Фотографии большого размера вы можете найти в фотоальбоме.

ГАЗОПЕРЕКАЧИВАЩИЙ АГРЕГАТ ГПА-Ц-16

Общая компоновка агрегата

Агрегат состоит из отдельных функционально завершенных блоков и сборочных единиц полной заводской готовности, стыкуемых между собой на месте эксплуатации.

Общий вид газоперекачивающего агрегата ГПА-Ц-16 показан на рис. 2.

В состав ГПА входят: турбоблок, воздухоочистительное устройство (ВОУ), шумоглушители всасывающего тракта, всасывающая камера, промежуточный блок, блок вентиляции, два блока маслоохладителей, выхлопной диффузор, выхлопная шахта, шумоглушители выхлопного тракта, опора выхлопной шахты, блок автоматики, блок маслоагрегатов, блок фильтров топливного газа, система подогрева циклового воздуха, система пожаротушения, система обогрева.

Базовой сборочной единицей агрегата является турбоблок, устанавливаемый на монолитном железобетонном фундаменте. Над турбоблоком на отдельной опоре установлены сборочные единицы выхлопного устройства двигателя и системы подогрева циклового воздуха. Забор воздуха для двигателя НК-16СТ осуществляется через воздухоочистительное устройство, шумоглушители, всасывающую камеру и патрубок промежуточного блока.

Забор воздуха для двигателя НК-16СТ осуществляется через воздухоочистительное устройство, шумоглушители, всасывающую камеру и патрубок промежуточного блока.

С целью обеспечения удобства обслуживания агрегата основные узлы маслосистемы размещены в отдельном блоке маслоагрегатов, а приборы и щиты системы автоматического управления агрегатом — в блоке автоматики.

Для повышения компактности ГПА блоки вентиляции и маслоохладителей размещены соответственно на промежуточном блоке и блоке маслоагрегатов. Для повышения надежности двигателя НК-16СТ в состав агрегата введен блох фильтров топливного газа. Обогрев блоков ГПА осуществляется горячим воздухом из общестанционного коллектора.

Стыковка всех блоков производится через гибкие переходники, позволяющие компенсировать неточности установки при монтаже агрегата.

Общий вид агрегата ГПА — Ц — 16:

1. Камера всасывания; 2. Шумоглушители; 3. Устройство воздухоочистительное; 4. Система подогрева циклового воздуха; 5. Утилизатор; 6. Шумоглушители выхлопа; 7. Диффузор;

Система подогрева циклового воздуха; 5. Утилизатор; 6. Шумоглушители выхлопа; 7. Диффузор;

8. Опора выхлопной шахты; 9. Турбоблок; 10. Блок АСП; 11. Блок маслоагрегатов.

Основные технические данные агрегата ГПА-Ц-16

Производительность, приведенная к температуре газа

293 К (20 0С) и давлению 0,101 МПа,

м3/с ……………………………………………………………….. 384,82

млн.м3/сут ……………………………………………………… 33,25

Давление, МПа

начальное……………………………………………… 5,17

конечное………………………………………………… 7,45

Степень повышения давления……………………………1,37 ¸ 1,44

Политропный КПД нагнетателя,%………………………. 83

Температура газа на всасывании, К (0С),

(расчетная) . ………………………………………………………… 288(15)

………………………………………………………… 288(15)

Расчетное повышение температуры газа в нагнетателе

на номинальном режиме,ОС…………………………………….31

Частота вращения ротора нагнетателя С-1, об/мин

номинальная……………………………………………………………….88,3(5300) минимальная……………………………………………………………….62,5(3750) максимальная …………………………………………………………….. 92,75( 5565)

Номинальная мощность на муфте нагнетателя, кВт …..16000

Давление газа, МПа

топливного………………………………………………………2,5 ± 0,2

пускового ……………………………………………………… 0,3 ± 0,45

Время запуска ГПА без учета предпусковой

подготовки, с (мин) не более……………………………………….900(15)

Безвозвратные потери масла, не более, кг/ч

по двигателя . ……………………………………………………. 1,0

……………………………………………………. 1,0

по нагнетателю ………………………………………………… 0,5

Масса, не более, кг

агрегата ………………………………………………………….. 170000

наиболее тяжелой транспортной единицы ………… 60000

Продольный разрез агрегата ГПА — Ц — 16:

1. Камера всасывания; 2. Шумоглушители; 3. Воздухоочистительное устройство; 4. Блок вентиляции; 5. Промежуточный блок; 6. Патрубок; 7. Воздушный охладитель масла; 8. Отсек двигателя; 9. Двигатель НК-16СТ; 10. Выхлопная улитка; 11. Шумоглушитель выхлопа; 12. Диффузор; 13. Герметичная перегородка; 14. Промежуточный вал; 15. Гидроаккумулятор; 16. Нагнетатель НЦ — 16; 17. Отсек нагнетателя; 18. Маслобак нагнетателя.

Блоки агрегата

Турбоблок включает в себя следующие основные сборочные единицы: раму, контейнер, приводной двигатель НК-16СТ, установленный на подмоторной раме, выхлопную улитку, переходник, нагнетатель и муфту, передающую вращение от свободной турбины двигателя к нагнетателю. Кроме того, в турбоблоке размещены отдельные сборочные единицы масляной системы, систем обогрева, автоматического пожаротушения, обогрева циклового воздуха и автоматического управления агрегата.

Кроме того, в турбоблоке размещены отдельные сборочные единицы масляной системы, систем обогрева, автоматического пожаротушения, обогрева циклового воздуха и автоматического управления агрегата.

Рама предназначена для закрепления на ней основных сборочных единиц турбоблока. Она представляет собой сварную металлоконструкцию прямоугольной формы, коробчатого сечения.

Контейнер турбоблока является помещением для размещения основных сборочных единиц и систем агрегата, обеспечивает определенный микроклимат для их эксплуатации и необходимые условия труда для обслуживающего персонала в период проведения ремонтных и регламентных работ. Контейнер при помощи герметичной перегородки раз делен на два изолированных одно от другого помещения: отсек двигателя и отсек нагнетателя. Отсеки представляют собой сварные каркасы из профильного проката с закрепленными на них щитами (панелями). В отсеках расположены двери и кронштейны для закрепления навесного оборудования.

Для проведения ремонтных и регламентных работ в отсеке нагнетателя установлен ручной передвижной кран грузоподъемностью 5т и ручная таль грузоподъемностью 1 т.

Вентиляция отсека двигателя осуществляется вентилятором, установленным в блоке вентиляции. Вентиляция отсека нагнетателя осуществляется вентилятором, установленным в верхней части этого отсека.

Улитка (рис. 3) предназначена для плавного торможения и поворота на 900 потока выхлопных газов приводного двигателя с последующим выбросом их через выхлопное устройство в атмосферу. Улитка состоит из диффузора, корпуса и фланца, изготовленных из пожаростойкой стали и соединенных между собой при помощи сварного соединения. Осерадиальный диффузор со стороны вала свободной турбины двигателя и корпус с наружных сторон покрыт слоем теплоизоляции из каолиновых волокон. Переходник является составной частью выхлопного устройства агрегата. Он состоит из каркаса, обшитого стальными листами.

Муфта предназначена для передачи крутящего момента от свободной турбины двигателя ротору нагнетателя и состоит из четырех основных частей: упругой муфты со стороны ротора свободной турбины, промежуточного вала, зубчатой муфты со стороны ротора нагнетателя и кожуха муфты. Конструкция муфты позволяет компенсировать радиальные и осевые смещения, возникающие от тепловых расширений роторов и от неточности центровки при монтаже, а также гасить возможные резонансные колебания, возникающие в процессе работы агрегата.

Конструкция муфты позволяет компенсировать радиальные и осевые смещения, возникающие от тепловых расширений роторов и от неточности центровки при монтаже, а также гасить возможные резонансные колебания, возникающие в процессе работы агрегата.

Воздухоочистительное устройство (ВОУ)

предназначено для очистки от пыли и других механических включений циклового воздуха, поступающего из атмосферы в компрессор двигателя, уменьшения эрозионного износа его лопаточного аппарата, а также уменьшения отложений пыли в проточной части компрессора, снижающих экономические показатели двигателя. воу рассчитано на совместную работу с системой подогрева циклового воздуха, работающей по принципу подмешивания горячих выхлопных газов к всасываемому атмосферному воздуху на входе ВОУ. ВОУ состоит из камеры, фильтрующих элементов, короба отсоса пыли, вентиляторов отсоса пыли, патрубков, настила, байпасного клапана и решеток для подогрева циклового воздуха.

Камера ВОУ представляет собой жесткую сварную конструкцию, каркас которой выполнен из профильного проката, а стенки — из листовой стали. На раме камеры установлены вентиляторы и коробы отсоса пыли. Пол камеры выполнено в виде настила из круглых прутков, что обеспечивает минимальное сопротивление цикловому воздуху и доступ для обслуживания установленного оборудования.

На раме камеры установлены вентиляторы и коробы отсоса пыли. Пол камеры выполнено в виде настила из круглых прутков, что обеспечивает минимальное сопротивление цикловому воздуху и доступ для обслуживания установленного оборудования.

На коробах установлены фильтрующие элементы. Фильтрующие элементы представляют собой сужающие камеры с прямоугольным входным окном. Сходящиеся вертикальные листы камеры имеют специальные прорези, через которые атмосферный воздух поступает во входное устройство двигателя.

ВОУ работает по принципу инерционно-жалюзийных сепараторов (рис. 4). Запыленный атмосферный воздух засасывается в фильтрующие элементы через прямоугольные окна в стенках камеры ВОУ. За счет резкого поворота в фильтрующих элементах происходит сепарационное разделение воздушного потока. Запыленный воздух, обладающий большей инертностью, чем чистый, через систему коробов отсасывается двумя вентиляторами и через патрубки выбрасывается в атмосферу. Поток очищенного воздуха, изменив направление в вертикальных листах фильтрующих элементов, поступает через шумоглушители, предназначенные для снижения уровня шума, в осевой компрессор двигателя.

На задней стенке камеры ВОУ размещены два байпасных клапана и дверь, герметично закрывающаяся с помощью маховиков. Байпасный клапан представляет собой два сварных металлических щита прямоугольной формы, установленных на осях и соединенных между собой системой рычагов.

Открываются клапаны автоматически при достижении разрежения в камере ВОУ 80 мм вод.ст. При снижении разрежения до 50 мм вод.ст. клапана закрываются. С наружной стороны на окнах байпасных клапанов установлены металлические сетки.

Решетки для подвода горячих выхлопных газов к фильтрующим элементам ВОУ представляют собой прямоугольные коробы переменного сечения, выполненные из листовой стали, на которых установлены трубы с отверстиями для выхода горячих газов.

Камера засасывания служит для направления очищенного в ВОУ атмосферного воздуха к осевому компрессору двигателя. Всасывающая камера состоит из двух составных частей: камеры и рамы, собираемых при монтаже.

Камера представляет собой цельносварной каркас, выполненный из профильного проката. В проемы каркаса вставлены специальные щиты, заполненные теплоизоляционными звукопоглощающими матами из супертонкого базальтового волокна. Внутренняя сторона щитов обшита перфорированным стальным листом.

В центральном проеме передней стенки камеры установлены двустворчатые ворота, а на противоположной (задней) стенке — одностворчатые ворота внутренние. Ворота служат для закатки и выкатки двигателя при его замене.

На внутренних воротах камеры закреплена лемниската, обеспечивающая направленный поток воздуха к двигателю. Вверху по наружному контуру камеры приварены кронштейны для крепления шумоглушителей всасывающего тракта.

Рама представляет собой цельносварную конструкцию прямоугольной формы, на которую при монтаже устанавливается камера. С наружной стороны к раме приварены цапфы и кронштейны, при помощи которых она крепится к фундаменту. На раме установлены рельсы, предназначенные для выкатки двигателя НК-16СТ.

Блок промежуточный предназначен для формирования равномерного потока воздуха непосредственно перед входным направляющим аппаратом осевого компрессора двигателя. Блок состоит из каркаса, патрубка и проставки, установленных на подвижной раме на стойках.

Каркас блока представляет собой жесткую сварную металлоконструкцию из профильного проката. К полу каркаса закреплены две балки, по которым осуществляется перемещение двигателя и рамы с патрубком и проставкой. Патрубок круглого сечения выполнен из листовой нержавеющей стали. По патрубку атмосферный воздух подводится к осевому компрессору двигателя. По Функциональному назначению проставка является продолжением патрубка и введена с целью облегчить стыковку патрубка с лемнискатой и диффузором двигателя. Телескопическое соединение проставки с патрубком обеспечивает свободное перемещение проставки вдоль оси.

Рама представляет собой сварную конструкцию, выполненную из горячекатаного швеллера. На раме закреплены стойки, на которых устанавливается патрубок, и опоры для установят проставки. Перемещение рамы по направляющим балкам осуществляется с помощью четырех колес, установленных на специальных кронштейнах, позволяющих поднимать или опускать раму на колесах.

Выхлопное устройство с шумоглушением служит для выброса выхлопных газов и снижения шума выхлопа двигателя НК-16СТ.

Устройство состоит из диффузора, проставки и шумоглушителя. Выхлопное устройство поддерживается опорой.

Диффузор предназначен для плавного уменьшения скорости выхлопных газов и представляет собой цельносварную конструкцию, состоящую из каркаса, внутренние проемы которого заполняются звукопоглощающим материалом. Проставка представляет собой сварную конструкцию и служит для забора выхлопных газов, идущих на обогрев всасывающего тракта.

Шумоглушитель пластинчато-щелевого типа предназначен для снижения уровня шума от выхлопных газов двигателя.

Сварная конструкция шумоглушителя состоит из каркаса, щитов (панелей) и пластин. К внутренним сторонам каркаса крепятся пластины, образующие щели, через которые проходят выхлопные газы,

Пластина имеет обтекаемую форму. Сварной каркас пластины выполнен из гнутых профилей и обшит с двух сторон перфорированным стальным листом. Пространство между листами обшивки заполнено звукопоглощающим материалом.

В проемы каркаса шумоглушителя вставлены и приварены щиты. Каждый щит с наружной стороны обшит стальным листом, а с внутренней — стальным перфорированным листом. Между листами обшивки располагаются звукоизоляционные маты. В выхлопной шахте устанавливаются два шумоглушителя.

Блок маслоохладителей предназначен для охлаждения масла, циркулирующего в системах смазки и уплотнения агрегата.

Компоновка ГПА-Ц-16 предусматривает установку двух блоков маслоохладителей: одного — для охлаждения масла, циркулирующего в системе смазки двигателя НК-16СТ, другого — в системе смазки и уплотнения нагнетателя.

Блок маслоохладителей состоит из поддона с четырьмя опорами, на которых устанавливаются маслоохладители (по два в каждом блоке), По периметру поддона привариваются контейнер блока маслоохладителей, состоящий из каркаса со щитами и жалюзи, а также крыши. В каждом блоке имеется по четыре осевых вентилятора типа 06-300.

В качестве маслоохладителей применены аппараты типа:

АВМ-Г-9-6-БЗ-В ОСТ 26-02-2018-77.

8-8-3

Блок маслоохладителей работает следующим образом: атмосферный воздух вентиляторами блока засасывается и продувается через аппараты АВМ, отбирая тепло с поверхности оребрения труб, а затем подается во внутрь контейнера и через жалюзи выбрасывается в атмосферу. Открытие жалюзи происходит за счет наличия избыточного давления (поддува) в объеме контейнера блока маслоохладителей, создаваемого вентиляторами. Поддержание требуемой температуры масла происходит автоматически при помощи регуляторов температуры и за счет включения или выключения соответствующего вентилятора.

Блок вентиляции предназначен для размещения оборудования, обеспечивающего вентиляцию отсека двигателя турбоблока и просос атмосферного воздуха через маслоохладители при отсутствии электроэнергии.

Блок вентиляции включает каркас, вентиляторы, патрубок и заслонки с гидроприводом, состоящим из гидроцилиндра, гидрораспределителя, соединительных шлангов, системы тяг, компенсатора и переходников.

Каркас блока — это сварная конструкция из профильного проката. В стенке со стороны ВОУ имеется проем для соединения внутреннего пространства блока вентиляции со всасывающим трактом двигателя через гибкий переходник, устанавливаемый при монтаже агрегата. С этим проемом соединен всасывающий патрубок вентилятора, а в свободной части проема установлены специальные заслонки. В проемах противоположной стенки установлены шесть щитов с жалюзи. Проемы каркаса со стороны маслоохладителей свободны.

Вентиляторы служат для подачи очищенного воздуха, отбираемого из шумоглушителя ВОУ, в отсек двигателя. Поворотные заслонки предназначены для открытия или закрытия люка, соединяющего блок вентиляции с всасывающим трактом двигателя. Управление заслонками производится при помощи гидропривода и системы тяг и рычагов.

Схема работы блока вентиляции в нормальном и аварийном (при отсутствии электроэнергии) режимах представлена на рис. 5.

В нормальном режиме работы блока вентиляции 3 воздух из атмосферы засасывается осевыми вентиляторами, проходит через маслоохладители 5 и через жалюзи в блоках вентиляции и маслоохладителей выбрасывается наружу. Жалюзи открыты под воздействием избыточного давления внутри блоков. Заслонки 6 в этом случае закрыты и отсекают блок вентиляции от всасывающего тракта двигателя. Центробежный вентилятор 4 забирает очищенный после ВОУ воздух из шумоглушителя 7 и подает его в отсек двигателя 8. В аварийном режиме работы заслонки поворачиваются на 900 и блок вентиляции соединяется со всасывающим трактом двигателя. Воздух из атмосферы за счет разрежения, создаваемого двигателем в блоках вентиляции и маслоохладителей, просасывается через вентиляторные отверстия, через аппараты воздушного охлаждения масла и затем через открытые заслонки в блоке вентиляции поступает на вход в двигатель. Жалюзи 1 в блоках маслоохладителей и вентиляции при этом закрыты. Вентиляция отсека двигателя в турбоблоке в этом случае осуществляется за счет прососа воздуха из турбоблока через центробежный вентилятор и далее на вход в двигатель. В турбоблоке создается разрежение и атмосферный воздух засасывается в те вентиляционные окна, через которые в нормальном режиме работы агрегата происходит выброс воздуха. В аварийном режиме работы агрегата вентиляция отсека двигателя осуществляется неочищенным воздухом.

Блок маслоагрегатов предназначен для размещения маслоагрегатов и арматуры масляной системы, что позволяет производить их безопасное обслуживание при работе газоперекачивающего агрегата. Блок маслоагрегатов состоит из каркаса сварной конструкции, к которому при помощи специальных прижимов прикреплены щиты (панели). Для вентиляции блока в нем предусмотрен вентилятор.

Блок автоматики служит для размещения приборных щитов и другого оборудования системы автоматики. Блок автоматики состоит из каркаса и крыши. К каркасу при помощи специальных прижимов прикреплены щиты (панели). Крыша служит опорной поверхностью блока маслоохладителей.

Блок фильтров топливного газа предназначен для очистки природного газа от возможных загрязнений в трубопроводах между станционным блоком подготовки топливного газа и входом в двигатель, а также при нарушении работы системы подготовки топливного газа.

Блок состоит из двух фильтров, установленных на раме. Конструкция блока фильтров позволяет включать в работу фильтры как поочередно, так и одновременно оба.

Фильтр топливного газа состоит из корпуса, фильтрующего элемента, каркаса и крышки. Степень фильтрации топливного газа10 мкм.

Блок пожаротушения служит для размещения установки автоматического газового пожаротушения УАГЭ-8, вытяжного вентилятора, арматуры и других устройств. Выход огнегасящего вещества производится через штуцера в боковых стенках отсека.

Автоматическая система пожаротушения обеспечивает пожарную защиту отсеков двигателя и нагнетателя за счет своевременного обнаружения очага загорания и последующего подавления его путем автоматической подачи огнегасящего вещества. В качестве огнегасящего вещества применен хладон 114В2. Полный заряд хладона составляет 480 кг, при этом рабочий и резервный заряды — по 240 кг. Давление хладона в баллонах при температуре 250С составляет 12,5 МПа.

Для обнаружения пожара и выдачи команды в систему управления в отсеках двигателя и нагнетателя установлены соответствующие датчики.

При возникновении пожара в отсеке двигателя автоматика системы пожаротушения выдает команду на выпуск хладона через 5-10с после прохождения сигнала. Эта задержка устанавливается для исключения влияния вентиляции отсека двигателя и выброса воздуха из клапанов перепуска воздуха на процесс тушения пожара.

При возникновении пожара в отсеке нагнетателя команда на выброс хладона происходит немедленно.

Нагнетатель НЦ-16-76

Нагнетатель состоит из следующих основных частей (рис. 6): наружного корпуса 1, который конструктивно представляет собой стальной кованый цилиндр. К цилиндру с внешней стороны приварены стальные кованые патрубки (всасывающий и нагнетательный). К нижней части цилиндра приварены опорные лапы, а в верхней части — опорные лапы под два гидроаккумулятора. В нижней части корпуса параллельно оси нагнетателя выполнены шпоночные пазы для фиксации нагнетателя от поперечных смещений после центровки с ротором свободной турбины двигателя НК-16СТ. С обоих торцов корпус закрыт стальными коваными крышками 11, 18, которые фиксируются в корпусе разрезными стопорными кольцами 14, 10 и кронштейнами 17. Внутри наружного корпуса расположен внутренний корпус 32. К внутреннему корпусу крепится единственная в проточной части горизонтально-разъемная деталь, нижняя часть обратного направляющего аппарата 30. Внутренний корпус состоит из камеру всасывания Б, диафрагмы 31, диффузоров 29, входного направляющего аппарата (НА) 33 и обратного НА 30. В нижней части внутреннего корпуса закреплены ролики, на которых внутренний корпус вкатывается в наружный.

В нагнетателе предусмотрены герметизация и уплотнение внутренних полостей проточной части и торцовых крышек 11, 18, что осуществляется при помощи резиновых уплотнительных колец 2 и 3, а также узла лабиринтного уплотнения.

Конструктивно узел выполнен следующим образом: к торцевой крышке со стороны нагнетателя крепится улитка 28, которая совместно с внутренней частью торцевой крышки образует сборную камеру А с радиальным выходом. К улитке 28 крепится втулка 15, образующая с думмисом 16 лабиринтное уплотнение. Переднее уплотнение рабочих колес и межступенчатое уплотнение также лабиринтного типа. Ротор 5 представляет собой ступенчатый вал с напрессованными на него двумя рабочими колесами 13, 14, думмисом 16 и диском упорного подшипника 28, который крепится на валу ротора при помощи гайки 24. На приводном конце вала расположены детали зубчатой муфты 6. Рабочие колеса паяной конструкции изготовлены из нержавеющей стали и состоят из основного и покрывного дисков. Ротор установлен на двух подшипниках скольжения -опорном 4 и опорно-упорном 27.

Думмис 16 предназначен для уменьшения осевого усилия на опорно-упорный подшипник нагнетателя. Для уменьшения осевых нагрузок на опорно-упорный подшипник полость всасывания Б соединена с задуммисной камерой В внешним трубопроводом. Для выравнивания давления газа в концевых уплотнениях они соединены между собой внешней трубой. После сборки ротор подвергается динамической балансировке. Уплотнение ротора нагнетателя состоит из концевого уплотнения 19, представляющего собой щелевые масляные уплотнения с плавающими кольцами, и лабиринтного уплотнения.

Подшипники крепятся к торцевым крышкам 11, 16 через обоймы уплотнений 19 и закрыты кожухами 8, 26. К кожуху 26 подшипника 27 со стороны нагнетателя крепится блок маслонасосов, который состоит из шестеренчатого насоса 23 системы смазки и трехвинтового насоса 22 системы уплотнения.

Для замера вибрации ротора на торцах подшипников установлены датчик вибрации 7 и датчик осевого сдвига ротора 20.

Система смазки и уплотнения агрегата

Система смазки и уплотнения агрегата включает в себя две автономные системы: смазки и уплотнения нагнетателя; смазки двигателя НК-16СТ.

В каждой системе имеются свои бак, насосы, охладители, фильтры и приборы автоматики.

Система смазки нагнетателя обеспечивает подачу масла для смазки и охлаждения двух опорных и одного упорного подшипников нагнетателя, а также торсионного (промежуточного) вала, передающего вращение от двигателя к нагнетателю.

Система уплотнения предназначена для предотвращения прорыва сжимаемого газа из нагнетателя в контейнер турбоагрегата,