Изготовление грузозахватных приспособлений и тары

Изготовление грузозахватных приспособлений и тары должно производиться в соответствии с нормативными документами и технологическими картами. В случае применения сварки в проектной документации должны содержаться указания по ее выполнению и контролю качества.

При изготовлении грузозахватных приспособлений и тары предприятие-изготовитель обязано выполнять требования Правил к их конструкции, изготовлению и эксплуатации, а также требования других нормативных документов и технологических карт на их производство.

Требования к материалам, сварке и контролю качества при изготовлении грузозахватных приспособлений и тары устанавливаются конструкторской документацией.

Изготовление стропов, захватов, траверс и других грузозахватных приспособлений должно проводиться в организациях, располагающих техническими средствами и квалифицированными специалистами, обеспечивающими их качественное изготовление.

Грузовые канатные стропы должны изготавливаться в соответствии с требованиями Правил, РД 10-33-93 «Стропы грузовые общего назначения.

Конструктивные размеры и способы крепления деталей и звеньев грузозахватных приспособлений устанавливаются проектом исходя из условий качества их изготовления и обеспечения надежности при эксплуатации.

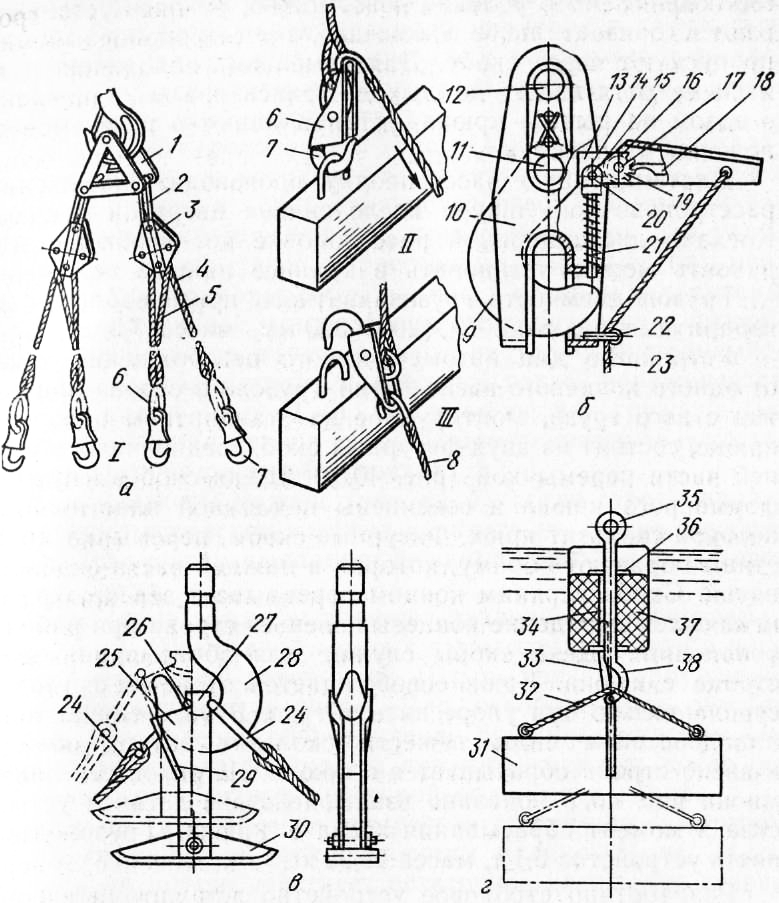

Например, для навески ветвей стропа на грузовой крюк применяются звенья в виде неразъемных и разъемных петель (рис. 1).

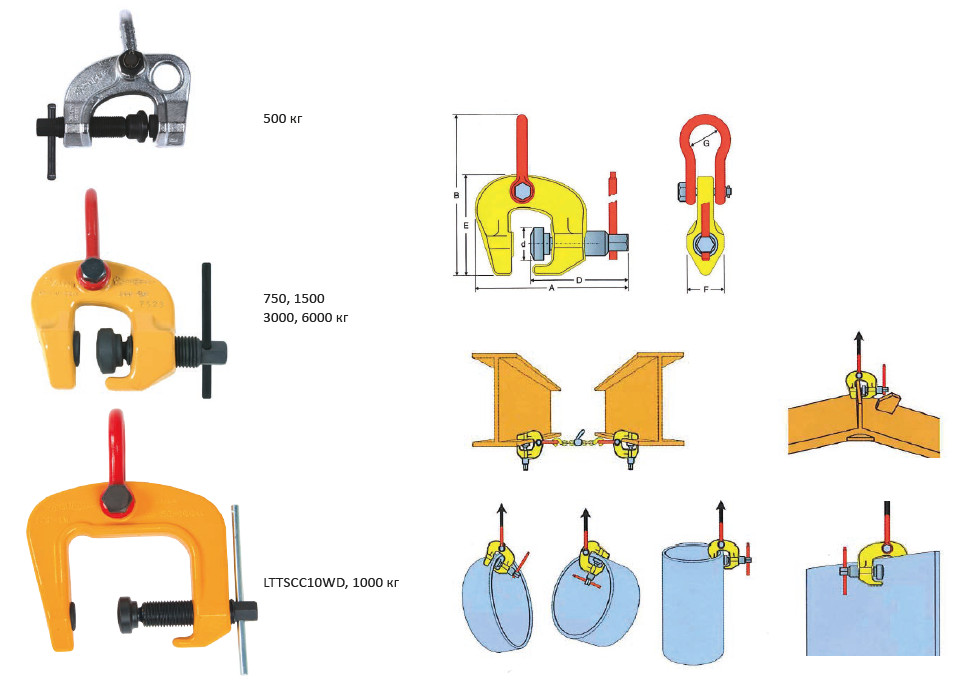

Для захвата груза применяются звенья в виде крюков, скоб и петель (рис. 2).

Звенья (подвески), петли и скобы должны изготавливаться гибкой; допускается изготовление их ковкой, штамповкой или плазменной резкой из листового или полосового материала.

Рис. 1. Звенья (подвески) для навески ветвей стропа на крюк крана:

1 — звено типа Ов1; 2 — звено типа Т с одним упором; 3 — звено типа О;

4 — звено типа Т с двумя упорами; 5 — звено типа Рт1; 6 — двухветвевой строп

Рис. 2. Звенья стропов для захвата груза:

1 — крюк; 2 — предохранительный замок; 3 — цепной двухветвевой строп;

4 — канатный двухветвевой строп; 5 — скоба

Применение других способов резки допускается при согласовании технологического процесса резки со специализированной организацией по кранам.

Крюки должны изготавливаться ковкой или штамповкой. Допускается изготовление крюков из листовой или полосовой стали при условии направления волокон вдоль вертикальной оси крюка. Крюки грузоподъемностью до 1 т допускается изготавливать гибкой из прутков по технологии, согласованной со специализированной организацией по кранам.

При изготовлении кованых и штампованных крюков сварка не допускается.

Крюки, изготовленные из листовой стали и круглого прутка, после сварки должны подвергаться нормализации.

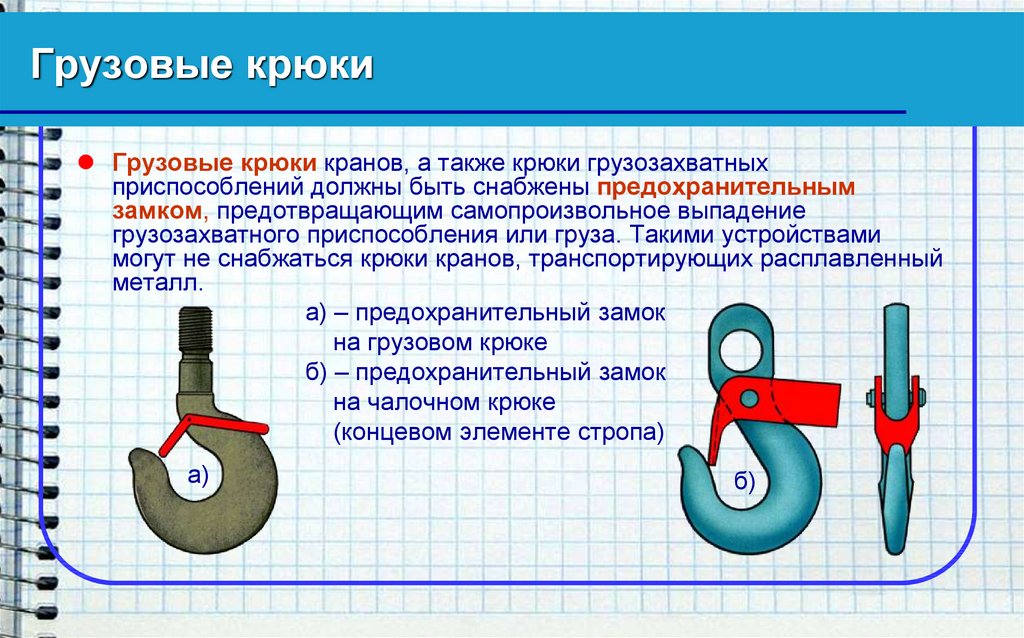

Крюки должны снабжаться предохранительными замками (рис. 3).

На поверхности крюков, звеньев и других элементов стропов не допускаются трещины, плены, расслоения, волосины и надрывы.

Сварной шов треугольного звена (петли) должен располагаться в центре нижней прямолинейной части звена, а овального кольца — на прямолинейной части.

Крюки после ковки или штамповки, разъемные звенья после гибки и неразъемные звенья после сварки должны пройти термообработку и быть очищены от окалины. Вид термообработки — нормализация.

Вид термообработки — нормализация.

Для элементов, изготовленных из низколегированных сталей, твердость после нормализации не должна превышать НВ 140.

При изготовлении неразъемных звеньев рекомендуется применять электрическую контактную сварку оплавлением; допускается применять электрическую дуговую сварку и кузнечно-горновую сварку.

Рис. 3. Крюк стропа

1 – крюк; 2 — замок

Другие виды сварки могут быть применены по согласованию со специализированной организацией по кранам.

Конструкция шва, сварочные материалы, технология выполнения сварного соединения и методы контроля должны обеспечить прочность соединения не ниже прочности основного металла.

При применении контактной сварки увеличение диаметра сечения d в месте сварки не должно превышать 0,1d. Образовавшийся в месте стыка грат должен быть зачищен заподлицо с основным металлом.

В местах сварки не должно быть непроваров и подрезов. Глубина местных выжигов и пригаров при контактной электросварке не должна превышать 0,7 мм.

Канатные стропы должны изготовляться из цельного каната. Сращивание канатов не допускается. При изготовлении ветвей стропов концы канатов должны заделываться способом заплетки, гильзоклиновым соединением или алюминиевой втулкой.

Заплетка канатов способом через одну под две пряди выполняется в следующем порядке. Сначала на расстоянии 0,5-0,7 м от конца каната накладывают перевязку, конец каната расплетают на пряди, вырезают сердечник и накладывают перевязки на концы всех прядей. Затем конец каната огибают вокруг коуша и перевязывают расплетенный конец с основным канатом в том месте, где будет начинаться пробивка.

Первую прядь для пробивки выбирают так, чтобы после снятия перевязки не было закручивания конца, при этом она должна лежать ближе к низу справа, если смотреть со стороны ходового конца. При первой пробивке ходовую прядь пробивают под одну коренную прядь, вторую — под две пряди, третью — под три пряди, четвертую ходовую прядь пробивают через то же место, что и первые три, но в обратном направлении под две коренные пряди, пятую — в том же месте под одну прядь, шестую — в обратном направлении под ту же прядь, что и первую.

Во время заплетки пробитые пряди обстукивают молотком, ходовые — обтягивают. Концы прядей обрубают у самого каната и обматывают проволокой заплетенную часть каната. Число проколов каната каждой прядью при заплетке выбирается в зависимости от диаметра каната: при диаметре до 15 мм — 4 прокола, до 28 мм — 5 проколов, при 28 мм — 6 проколов.

Заплетка — операция трудоемкая, требующая высокой квалификации исполнителя. На соединенном участке каната должно быть обеспечено правильное положение и одинаковое натяжение прядей. Поэтому заплетку лучше выполнять на специальных машинах.

При гильзоклиновом способе крепления концы каната заделывают в круглую гильзу, которую крепят в специальной оправке. Часть каната пропускают через гильзу, которую затем через ручей коуша снова заводят в гильзу. Между ветвями каната в середину гильзы вставляют клин-вкладыш.

Заделку концов канатов в алюминиевой трубке путем ее обжатия методом обкатки роликами или продавливания через волок выполняют на специальных прессах, снабженных комплектом матриц пуансонов. Прочность соединения контролируется величиной давления пресса.

Втулки после обжатия и гильзы после опрессовки не должны иметь трещин. Заделанный конец каната должен выступать из втулки или гильзы не менее чем на 2 мм.

Механическая обработка деталей должна выполняться по размерам, предельным отклонениям и шероховатости, указанным на чертеже. На обработанных поверхностях деталей не допускаются подрезы, забоины, задиры и другие механические повреждения. Резьбовые соединения, в т. ч. крепеж, должны выполняться в соответствии с государственными стандартами. В резьбе не должно быть сорванных ниток, искаженного профиля, забоин.

Цепные стропы изготовляются из цепей, выполненных из калиброванных и некалиброванных прутков. Прутки предварительно испытываются на разрыв, загиб в холодном и горячем состоянии, пробивку отверстий и свариваемость. При изготовлении цепных стропов на их концах заделывают овальные звенья или устанавливают крюк.

Грузозахватные приспособления (стропы, цепи, траверсы, захваты и т. п.) после изготовления подлежат испытанию на предприятии-изготовителе, а после ремонта (кроме стропов) — на предприятии, на котором они ремонтировались. Стропы ремонту не подлежат.

Грузозахватные приспособления должны подвергаться осмотру и испытанию нагрузкой, на 25% превышающей их паспортную грузоподъемность.

Для проверки качества изготовления грузозахватные приспособления (стропы, захваты, траверсы и т. п.) подвергаются на предприятии-изготовителе приемо-сдаточным испытаниям согласно Правилам и нормативным документам.

Например, элементы стропов (крюки, соединительные звенья, ветви стропов и др.) при их серийном изготовлении для поставки на предприятия, производящие стропы, подлежат испытанию статической нагрузкой, превышающей номинальную грузоподъемность элемента на 25%, на предприятии-изготовителе. Испытанию подвергают не менее 2% каждой партии изготавливаемых элементов, но не менее 2 ед.

Допускается испытывать указанные элементы непосредственно в составе стропа соответствующей грузоподъемности.

При индивидуальном изготовлении подлежат испытанию элементы каждого стропа или каждый строп.

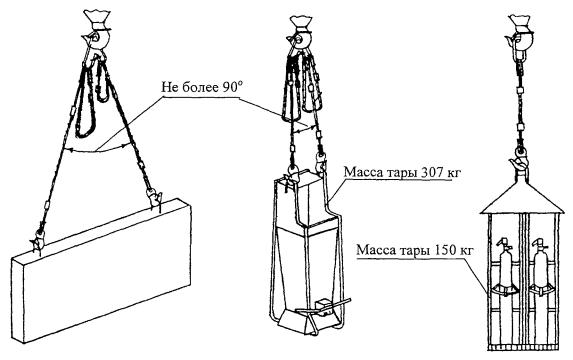

При испытаниях стропов статической нагрузкой, превышающей грузоподъемность этого стропа на 25%, их ветви должны быть расположены под углом 90° друг к другу.

Допускаются испытания под другим углом с соответствующим пересчетом действующих нагрузок.

При серийном изготовлении стропов время их выдержки под нагрузкой составляет 3 мин, при индивидуальном изготовлении — 10 мин.

Испытательную нагрузку создают с помощью тарировочных грузов или нагрузочных приспособлений с контролем величины нагрузки посредством измерительных приборов.

Элементы стропов (соединительные звенья, крюки) испытывают с помощью нагрузочных устройств или стендов, снабженных приборами, контролирующими величину действующей нагрузки.

Соответствие материалов и полуфабрикатов элементов стропов и сварочных материалов установленным требованиям проверяют по технической документации на изготовление, утвержденной в установленном порядке.

Качество материалов проверяют по сертификатам или результатам лабораторного анализа.

Для элементов, подвергающихся выборочной проверке, при получении неудовлетворительных результатов по какому-либо из показателей должна производиться повторная проверка по этому показателю удвоенного числа образцов, взятых из той же партии.

При неудовлетворительных результатах повторной проверки партию бракуют.

Правилами не допускается проведение ремонта стропов, в связи с тем что для ремонта необходимо демонтировать звенья стропов и установить новые.

Если, например, нужно заменить крюк или подвеску (скобу) канатного стропа, то необходимо расплести канат или разрушить гильзоклиновую заделку каната, разобрать заделку концов, каната в алюминиевой трубке и в конечном итоге снова проводить изготовление деталей и узлов стропа и его испытание. Дешевле, надежнее и безопаснее будет в эксплуатации заменить непригодный строп новым.

Дешевле, надежнее и безопаснее будет в эксплуатации заменить непригодный строп новым.

Сведения об изготовленных грузозахватных приспособлениях Должны заноситься в Журнал учета грузозахватных приспособлений, в котором должны быть указаны наименование приспособления, паспортная грузоподъемность, номер нормативного документа (технологической карты), номер сертификата на примененный материал, результаты контроля качества сварки, результаты испытаний грузозахватного приспособления.

После изготовления и испытания грузозахватные приспособления на предприятии-изготовителе регистрируют в специальном журнале учета грузозахватных приспособлений и оформляют паспорт по форме, установленной Правилами.

Например, в паспорте канатного стропа указывают грузоподъемность, номер нормативного документа, предприятие-изготовитель и его адрес, массу стропа, порядковый номер, год выпуска стропа, дату испытаний, результаты испытаний, условия, при которых может эксплуатироваться строп.

При поставке партии однотипных стропов допускается изготавливать один паспорт на всю партию. При этом в паспорте должны быть указаны порядковые номера стропов, входящих в данную партию.

Грузозахватные приспособления должны снабжаться клеймом или прочно прикрепленной металлической биркой с указанием номера, паспортной грузоподъемности и даты испытания. Грузозахватные приспособления, кроме клейма (бирки), должны быть снабжены паспортом.

Каждый строп должен быть снабжен маркировочной биркой, на которой указывают:

- наименование предприятия-изготовителя или его товарный знак;

- порядковый номер стропа по системе нумерации предприятия-изготовителя;

- грузоподъемность стропа;

- дату испытаний (месяц, год).

- Способ крепления маркировочной бирки должен обеспечивать ее сохранность до конца эксплуатации стропа.

- Рекомендуемые размеры маркировочных бирок и способы их крепления приведены на рис.

4 и 5.

4 и 5.

| А) | Б) |

Рис. 4. Бирки маркировочные:

а — для стропов грузоподъемностью до 3,2 т; б — свыше 3,2 т

На каждом элементе и захвате стропа на установленном для маркировки месте методом штамповки или ударным способом должно быть нанесено:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение элемента или захвата по системе предприятия-изготовителя;

- порядковый номер по системе нумерации предприятия-изготовителя или номер партии.

Все стропы, согласно РД 10-33-93, должны иметь маркировочные бирки.

Бирки рекомендуется выполнять из стальных листов — марка стали СтЗ по ГОСТ 380, толщина 1-1,5 мм.

Крепежные кольца для навешивания бирок на строп рекомендуется выполнять из проволоки нормальной точности диаметром 2-3 мм.

Рис. 5. Кольца крепежные:

а — для стропов грузоподъемностью до 3,2 т; б — свыше 3,2 т

Размеры бирок и колец для стропов грузоподъемностью до 3,2 т приведены на рис. 4а и 5а, для стропов грузоподъемностью свыше 3,2 т — на-, рис. 4б и 5б.

4а и 5а, для стропов грузоподъемностью свыше 3,2 т — на-, рис. 4б и 5б.

Бирки рекомендуется крепить к звену стропа, навешиваемому на крюк крана, при помощи крепежного кольца или вплетать в канат универсального стропа.

Надписи на бирках следует выполнять ударным способом. Для стропов грузоподъемностью до 3,2 т следует применять шрифт 3-ПР 3 по ГОСТ 26.020, для стропов грузоподъемностью свыше 3,2 т — шрифт 5-ПР 3 по ГОСТ 26.020.

Ростехнадзор разъясняет: Вопросы эксплуатации съемных грузозахватных приспособлений(СГП или СГЗП) и тары на подъемных сооружениях

Вопрос от 25.01.2019:

Какие разрешительные документы необходимы для проведения испытаний нагрузкой грузоподъемных, грузозахватных приспособлений?

Ответ: В соответствии с пунктом 3 » Федеральных норм и правил в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения», утвержденных приказом Ростехнадзора от 12. 11.2013 г. № 533 (далее — ФНП ПС), съемные грузозахватные приспособления относятся к оборудованию, используемому совместно с подъемными сооружениями.

11.2013 г. № 533 (далее — ФНП ПС), съемные грузозахватные приспособления относятся к оборудованию, используемому совместно с подъемными сооружениями.

Исходя из норм статьи 7 (приложение № 3) технического регламента Таможенного союза «О безопасности машин и оборудования» ТР ТС 010/2011, утвержденного Решением Комиссии Таможенного союза от 18 октября 2011 г. № 823, машины и (или) оборудование, выпускаемые в обращение на единой таможенной территории Таможенного союза, подлежат оценке соответствия требованиям технического регламента.

Необходимость, условия и способы проведения испытаний грузозахватных приспособлений в период эксплуатации определяются с учетом требований эксплуатационной документации изготовителя, в соответствии с пунктом 233 ФНП ПС.

Согласно пункту 195, пункту 199 ФНП ПС, стальные канаты и цепи, устанавливаемые на ПС при замене ранее установленных, должны соответствовать по длине, марке, диаметру и разрывному усилию, указанным в паспорте подъемного сооружения и иметь сертификат предприятия – изготовителя.

В силу пункта 219 ФНП ПС, требования промышленной безопасности при эксплуатации грузозахватных приспособлений, в том числе к проведению технического обслуживания, ремонта, реконструкции, должны быть не ниже требований промышленной безопасности при эксплуатации подъемных сооружений, совместно с которым они используются по назначению.

Вопрос от 17.05.2018:

В п. 222 ФНП по ПС сказано, что грузозахватные приспособления с истекшим сроком безопасной эксплуатации (службы) не должны находиться в местах производства работ. В эксплуатационной документации (паспорт по форме приложения 4 РД-10-33-93) изготовитель не приводит сроки безопасной эксплуатации. В п. 8.2.9. ГОСТ 33715-2015 «Съемные грузозахватные приспособления и тара» указано, что при отсутствии в эксплуатационных документах необходимых сведений, за назначенные, для СГП принимают сроки службы, приведенные в таблице 3, для тары — в таблице 4. Но упомянутый ГОСТ носит рекомендательный характер и необязателен к применению.Прошу разъяснить будет ли являться нарушением, если срок безопасной эксплуатации не отслеживается, проводятся только осмотры?

Ответ: В каждом паспорте стропа указывается гарантийный срок эксплуатации(3 месяца). Согласно » п.223 и п.228 ФНП №533 стропальщики и крановщики (операторы) должны проводить осмотр грузозахватных приспособлений перед их применением, при этом следует использовать браковочные показатели, приведенные в их руководстве (инструкции) по эксплуатации. Для стальных канатов стропов следует использовать браковочные признаки, приведенные в приложении № 4 к ФНП №533, а для цепей стропов следует использовать браковочные признаки, приведенные в приложении № 7 к ФНП №533.

Браковочные признаки текстильных стропов также приведены в приложении № 7 к ФНП №533. Осмотр съемных грузозахватных приспособлений и тары должен производиться по инструкции, утвержденной распорядительным актом эксплуатирующей организации (при отсутствии норматива или браковочных показателей изготовителя) и определяющей порядок и методы осмотра, браковочные показатели. Выявленные в процессе осмотра поврежденные съемные грузозахватные приспособления должны изыматься из работы, при этом результаты осмотра съемных грузозахватных приспособлений и тары заносят в журнал осмотра грузозахватных приспособлений.

Выявленные в процессе осмотра поврежденные съемные грузозахватные приспособления должны изыматься из работы, при этом результаты осмотра съемных грузозахватных приспособлений и тары заносят в журнал осмотра грузозахватных приспособлений.

Таким образом, рекомендованный срок безопасной эксплуатации стропа не является обязательным и необходим для планирования замены эксплуатируемых стропов.

Вопрос от 17.05.2018:

В » п. 233 ФНП по ПС говорится, что необходимость, условия и способы проведения испытаний грузозахватных приспособлений в период эксплуатации определяются с учетом требований эксплуатационной документации изготовителя. В ГОСТ 33715-2015 «Съемные грузозахватные приспособления и тара» также говорится о необходимости испытания строп, но упомянутый ГОСТ носит рекомендательный характер. Прошу разъяснить следует ли из того, что изготовитель в эксплуатационной документации (паспорт по форме приложения 4 РД-10-33-93) не определил необходимость испытания строп необязательность их испытания?

Ответ: В каждом паспорте стропа указывается на проведение испытания стропа с указанием даты проведения испытания и результатов испытания (годен, не годен), необходимость, условия и способы проведения испытаний грузозахватных приспособлений в период эксплуатации определяются с учетом требований эксплуатационной документации изготовителя и приложения №7 «Нормы браковки канатных и цепных стропов, а также текстильных стропов на полимерной основе» ФНП № 533. По браковке стропов при визуальном осмотре, определяется годность стропа к эксплуатации и не требуется проведение испытаний строп, т.к. изготовитель гарантирует соответствие стропа заявленным характеристикам при изготовлении. Согласно п.п.225,226 ФНП №533 проведение проверки грузоподъемности стропа проводится только после проведения ремонта с целью проверки качества выполненного ремонта с проведением статических испытаний с нагрузкой, составляющей 125 процентов по отношению к номинальной паспортной грузоподъемности отремонтированного грузозахватного приспособления.

По браковке стропов при визуальном осмотре, определяется годность стропа к эксплуатации и не требуется проведение испытаний строп, т.к. изготовитель гарантирует соответствие стропа заявленным характеристикам при изготовлении. Согласно п.п.225,226 ФНП №533 проведение проверки грузоподъемности стропа проводится только после проведения ремонта с целью проверки качества выполненного ремонта с проведением статических испытаний с нагрузкой, составляющей 125 процентов по отношению к номинальной паспортной грузоподъемности отремонтированного грузозахватного приспособления.

Вопрос от 17.05.2018:

В » п. 228 ФНП по ПС говорится, что в процессе эксплуатации съемных грузозахватных приспособлений (СГЗП) и тары эксплуатирующая организация в лице назначенного приказом специалиста (или специалистов согласно требованиям подпункта «ж» пункта 23 настоящих ФНП) должна периодически производить их осмотр. Т.е. специалистом ответственным за осмотр может быть назначен и ответственный за безопасное производство работ и ответственный за работоспособное состояние.

В то же время согласно п. 140 решение о вводе в эксплуатацию СГЗП и тары записывается в специальный журнал учета и осмотра специалистом, ответственным за безопасное производство работ.

Специфика работы Организации такова, что СГЗП хранятся совместно с ПС в гараже и периодический осмотр гораздо удобнее вести ответственному за работоспособное состояние ПС. Прошу разъяснить, возможно ли такая организация эксплуатация СГЗП при которой назначаются два ответственных: ответственный за безопасное производство работ делает запись в журнале о вводе в эксплуатацию СГЗП (п.140), а ответственный за работоспособное состояние проводит периодический осмотр СГЗП (п.228).

Ответ: Согласно » п.23 «ж» Организация, эксплуатирующая ОПО с ПС (далее — эксплуатирующая организация), должна соблюдать требования руководств (инструкций) по эксплуатации имеющихся в наличии ПС и выполнять следующие требования: разработать и утвердить распорядительным актом эксплуатирующей организации, инструкции с должностными обязанностями, а также поименный перечень лиц, ответственных за промышленную безопасность в организации из числа ее аттестованных специалистов:

- специалист, ответственный за осуществление производственного контроля при эксплуатации ПС;

- специалист, ответственный за содержание ПС в работоспособном состоянии;

- специалист, ответственный за безопасное производство работ с применением ПС.

В организациях, где СГП закреплены за определёнными самоходными ПС и производство работ с применением ПС выполняется на одном участке (цехе), разрешается возложить обязанности специалиста, ответственного за безопасное производство работ в части осмотра СГП на специалиста ответственного за содержание ПС в работоспособном состоянии.

Вопрос от 28.03.2019:

Ростехнадзором были разъяснены вопросы назначения работника, проводящего осмотры СГП следующим образом:

Согласно п.23 «ж» Организация, эксплуатирующая ОПО с ПС (далее — эксплуатирующая организация), должна соблюдать требования руководств (инструкций) по эксплуатации имеющихся в наличии ПС и выполнять следующие требования: разработать и утвердить распорядительным актом эксплуатирующей организации, инструкции с должностными обязанностями, а также поименный перечень лиц, ответственных за промышленную безопасность в организации из числа ее аттестованных специалистов: специалист, ответственный за осуществление производственного контроля при эксплуатации ПС; специалист, ответственный за содержание ПС в работоспособном состоянии; специалист, ответственный за безопасное производство работ с применением ПС.

В организациях, где СГП закреплены за определёнными самоходными ПС и производство работ с применением ПС выполняется на одном участке (цехе), разрешается возложить обязанности специалиста, ответственного за безопасное производство работ в части осмотра СГП на специалиста ответственного за содержание ПС в работоспособном состоянии.

Из вышеприведенного разъяснения получается, что возложение обязанностей по осмотру СГП на специалиста ответственного за содержание ПС в работоспособном состоянии возможно только в организациях, где СГП закреплены за определёнными самоходными ПС и производство работ с применением ПС выполняется на одном участке (цехе). Но в п. 228 сказано, что специалистов для осмотра СГП назначают согласно требованиям подпункта «ж» пункта 23 настоящих ФНП, где перечислены и ответственный за безопасное производство работ и ответственный за работоспособное состояние.

Прошу более подробно разъяснить почему ответственный за работоспособное состояние не может быть назначен специалистом для осмотра СГП?

Ответ: Согласно п. 23 «ж» Организация, эксплуатирующая ОПО с ПС (далее — эксплуатирующая организация), должна соблюдать требования руководств (инструкций) по эксплуатации имеющихся в наличии ПС и выполнять следующие требования: разработать и утвердить распорядительным актом эксплуатирующей организации, инструкции с должностными обязанностями, а также поименный перечень лиц, ответственных за промышленную безопасность в организации из числа ее аттестованных специалистов:

23 «ж» Организация, эксплуатирующая ОПО с ПС (далее — эксплуатирующая организация), должна соблюдать требования руководств (инструкций) по эксплуатации имеющихся в наличии ПС и выполнять следующие требования: разработать и утвердить распорядительным актом эксплуатирующей организации, инструкции с должностными обязанностями, а также поименный перечень лиц, ответственных за промышленную безопасность в организации из числа ее аттестованных специалистов:

- специалист, ответственный за осуществление производственного контроля при эксплуатации ПС;

- специалист, ответственный за содержание ПС в работоспособном состоянии;

- специалист, ответственный за безопасное производство работ с применением ПС.

В организациях, где СГП закреплены за определёнными самоходными ПС и производство работ с применением ПС выполняется на одном участке (цехе), разрешается возложить обязанности специалиста, ответственного за безопасное производство работ в части осмотра СГП на специалиста ответственного за содержание ПС в работоспособном состоянии, при этом сведения об учете и осмотре СГП, закреплённых за ПС, можно дополнительно отражать в вахтенном журнале ПС.

ФНП 533 не запрещает назначение ответственного за работоспособное состояние специалистом для осмотра СГП.

Вопрос от 19.04.2016:

На основании » п.п. 264 и 148 «к» Федеральных норм и правил в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения» следует, что съемные грузозахватные приспособления и тара не подлежат экспертизе промышленной безопасности.

Прошу разъяснить, требуется ли проведение экспертизы промышленной безопасности съемных грузозахватных приспособлений и тары, участвующих в технологическом процессе транспортирования расплавов черных и цветных металлов (объект является ОПО также по признаку получения, транспортирования, использования расплавов черных и цветных металлов, сплавов на основе этих расплавов с применением оборудования, рассчитанного на максимальное количество расплава 500 килограммов и более).

Ответ Ростехнадзора: Управление горного надзора рассмотрело Ваше обращение и сообщает, что съемные грузозахватные приспособления и тара участвующая в технологическом процессе транспортирования расплавов черных и цветных металлов на опасном производственном объекте не подлежат экспертизе промышленной безопасности.

Вопрос от 06.11.2015:

В Ростехнадзор поступил вопрос следующего содержания: в пункте 228 правил безопасности ОПО, на которых используются подъёмные сооружения, существует понятие редко используемых съёмных грузозахватных приспособлений. Каким образом организации определить, что съёмное грузозахватное приспособление редко используемое?

Ответ: Специалистами Управления государственного строительного надзора Ростехнадзора дан ответ на данный вопрос.

В соответствии с п. 228 » Федеральных норм и правил в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъёмные сооружения», утверждённых приказом Ростехнадзора от 12.11.2013 № 533, (далее – ФНП по ПС) в процессе эксплуатации съёмных грузозахватных приспособлений и тары эксплуатирующая организация в лице назначенного приказом специалиста (или специалистов, согласно требованиям подпункта «ж» пункта 23 настоящих » ФНП) должна периодически производить их осмотр не реже чем:

- траверс, клещей, захватов и тары – каждый месяц;

- стропов (за исключением редко используемых) – каждые 10 дней;

- редко используемых съёмных грузозахватных приспособлений – перед началом работ.

Из изложенного следует, что если траверсы, клещи, захваты и тара используются реже чем 1 раз в месяц или стропы используются реже чем 1 раз в 10 дней, то их следует относить к редко используемым и производить их осмотр согласно п. 228 ФНП по ПС перед началом работы.

Отнесение съёмных грузозахватных приспособлений и тары к категории редко используемых оформляется распорядительным документом эксплуатирующей организации.

Подъемные решения для контейнеров ISO

Подъемная проушина серии 20901AA

WLL: 25 000 фунтов

Описание: Подъемная проушина, предназначенная для вертикального подъема за верхний угловой фитинг контейнеров ISO

В наличии: Да

Зарегистрируйтесь для цитаты Посмотреть продукт

РАЗБРАСЫВАТЕЛЬ AUTOLOC® AE38000A-1PA

Разбрасыватель Autoloc® — «Подъемник для песочницы»

Тип: Пользовательский/нестандартный

WLL: 75 000 фунтов

В наличии: Нет

Верхний такелаж В комплекте: Да

Длина разбрасывателя: 12 футов

Зарегистрируйтесь для цитаты Посмотреть продукт

AK24/25A Подъемник траверсы для контейнеров ISO

Подъемники траверсы для 20- и 40-футовых контейнеров ISO

В наличии: Да

Зарегистрируйтесь для цитаты Посмотреть продукт

Фиксированная рама для подъема контейнеров N3100 Autoloc®

Самодействующие разбрасыватели контейнеров

Зарегистрируйтесь для цитаты Посмотреть продукт

N3100AC-1PA 24-футовый разбрасыватель Autoloc®

24-футовый разбрасыватель Autoloc®

Тип: Пользовательский/нестандартный

WLL: 70 000 фунтов

В наличии: Да

Верхний такелаж В комплекте: Нет

Длина разбрасывателя: 24 фута

Зарегистрируйтесь для цитаты Посмотреть продукт

Модульная рама разбрасывателя Autoloc® N3100SF

Готовая к использованию на поддонах, соединяемая и масштабируемая конструкция, которая работает точно так же, как и наша стандартная серия Autoloc® N3100.

Зарегистрируйтесь для цитаты Посмотреть продукт

Низкорамная рама серии AE24000

Рама с низким подъемом для 20/40 футов. Контейнеры ISO типа 1

WLL: от 40 000 до 67 200 фунтов

В наличии: Нет

Зарегистрируйтесь для цитаты Посмотреть продукт

Рама для подъема контейнеров AP03A00-00A-PA

Ручная изготовленная на заказ рама разбрасывателя контейнеров

Тип: Пользовательский/нестандартный

WLL: 20 000 фунтов

В наличии: Нет

Верхний такелаж В комплекте: Да

Зарегистрируйтесь для цитаты Посмотреть продукт

Разбрасыватель контейнеров Electroloc AX17A00 с выравниванием нагрузки

В наличии: Нет

WLL: 80 000 фунтов

Длина разбрасывателя: 20 футов

Тип: Электронное выравнивание нагрузки

Верхний такелаж В комплекте: Нет

Зарегистрируйтесь для цитаты Посмотреть продукт

AB68000A Нижняя подъемная балка для контейнеров ISO

Низкопрофильный, нижний подъем, контейнерный строп типа ISO

Зарегистрируйтесь для цитаты Посмотреть продукт

Разбрасыватель контейнеров с выравниванием нагрузки AA45000B-1PA

Разбрасыватель 20-футовых контейнеров с выравниванием нагрузки, низкопрофильный

В наличии: Да

Тип: Выравнивание нагрузки

WLL: 80 000 фунтов

Верхний такелаж В комплекте: Нет

Длина разбрасывателя: 20 футов

Зарегистрируйтесь для цитаты Посмотреть продукт

416000C-LSTZW Сменный поворотный наконечник

Сменная поворотная проушина с фиксатором

WLL: 33 600 фунтов

Описание: ПРОУШИНА,ПОВОРОТНЫЙ ПОДЪЕМ НИЗК. ТЕМП.С СЕК. ОСОБЕННОСТЬ,THRML ZC, СВАРНЫЙ КОРПУС

ТЕМП.С СЕК. ОСОБЕННОСТЬ,THRML ZC, СВАРНЫЙ КОРПУС

В наличии: Да

Зарегистрируйтесь для цитаты Посмотреть продукт

Разбрасыватель контейнеров с выравниванием нагрузки AA45000A-2PA

Разбрасыватель 40-футовых контейнеров с выравниванием нагрузки, низкопрофильный

Тип: Выравнивание нагрузки

WLL: 67 200 фунтов

В наличии: Нет

Верхний такелаж В комплекте: Нет

Длина разбрасывателя: 40 футов

Зарегистрируйтесь для цитаты Посмотреть продукт

AC37000A-1PA Рама разбрасывателя контейнеров для вилочного погрузчика

Разбрасыватель вилочного погрузчика, 20 футов с 4-х опорной стропой

Тип: Вилочный погрузчик

WLL: 52 900 фунтов

В наличии: Да

Верхний такелаж В комплекте: Да

Длина разбрасывателя: 20 футов

Зарегистрируйтесь для цитаты Посмотреть продукт

Разбрасыватель контейнеров с выравниванием нагрузки AA45000C-1PA

Разбрасыватель 20-футовых контейнеров с выравниванием нагрузки

Тип: Выравнивание нагрузки

WLL: 26 500 фунтов

В наличии: Нет

Верхний такелаж В комплекте: Нет

Длина разбрасывателя: 20 футов

Зарегистрируйтесь для цитаты Посмотреть продукт

AN21A00-00A-PA Сменная поворотная проушина для тяжелых условий эксплуатации

Поворотный наконечник с предохранительным замком

WLL: 29 000 фунтов. @ 10:1 ДО ULTIMATE, 6:1 ДО 58 000 ФУНТОВ. @ 5:1 НА АБСОЛЮТНОМ, 3:1 НА УДАРНОМ

@ 10:1 ДО ULTIMATE, 6:1 ДО 58 000 ФУНТОВ. @ 5:1 НА АБСОЛЮТНОМ, 3:1 НА УДАРНОМ

Описание: Сменная поворотная подъемная проушина Tandemloc для тяжелых условий эксплуатации, предназначенная для соединения подъемных строп с боковыми отверстиями на нижних угловых фитингах контейнеров ISO 668.

В наличии: Нет

Зарегистрируйтесь для цитаты Посмотреть продукт

Увеличители высоты серии

BAУдлинители высоты угловых фитингов

WLL: 15 000 фунтов

Описание: Удлинители высоты «увеличивают» высоту углового фитинга, компенсируя выступы над углом контейнера.

В наличии: Нет

Зарегистрируйтесь для цитаты Посмотреть продукт

Рама разбрасывателя контейнеров вилочного погрузчика Q0800AA-2PA

40-футовый вилочный разбрасыватель контейнеров

Тип: Вилочный погрузчик

WLL: 67 200 фунтов

В наличии: Нет

Верхний такелаж В комплекте: Да

Длина разбрасывателя: 40 футов

Зарегистрируйтесь для цитаты Посмотреть продукт

K1000AA-200 Нижний подъемный строп для выравнивания нагрузки для 20-футовых контейнеров ISO

Сборка строп для подъема дна контейнера ISO и выравнивания нагрузки

WLL: 67 200 фунтов

В наличии: Нет

Зарегистрируйтесь для цитаты Посмотреть продукт

K1000AA-300 Нижний подъемный строп для выравнивания нагрузки для 40-футовых контейнеров ISO

WLL: 67 200 фунтов

В наличии: Нет

Зарегистрируйтесь для цитаты Посмотреть продукт

Q2500AA-299 Нижний подъемный строп для выравнивания нагрузки для 20-футовых контейнеров ISO

20 футов. Контейнер, низкопрофильный нижний подъемный строп

Контейнер, низкопрофильный нижний подъемный строп

WLL: 67 200 фунтов

В наличии: Нет

Зарегистрируйтесь для цитаты Посмотреть продукт

Q2500AA-400C Нижний подъемный строп для выравнивания нагрузки для 40-футовых контейнеров ISO

40 футов. Контейнер, низкопрофильный нижний подъемный строп

WLL: 67 200 фунтов

В наличии: Да

Зарегистрируйтесь для цитаты Посмотреть продукт

U20000B-1PA Подъемная балка для рамы разбрасывателя контейнеров ISO

Подъемная балка с верхними точками подъема контейнера ISO 16, 14, 12 и 10 футовые пролеты

Тип: Аксессуары

WLL: 40 000 фунтов

В наличии: Нет

Верхний такелаж В комплекте: Нет

Минимальное расширение: 10 футов

Максимальное расширение: 16 футов

Зарегистрируйтесь для цитаты Посмотреть продукт

Q2500AA-800 Нижние подъемные стропы с выравниванием нагрузки для специальных контейнеров

Низкопрофильный нижний подъемный строп для контейнеров шириной 8 футов и 10 футов

WLL: 67 200 фунтов

В наличии: Нет

Зарегистрируйтесь для цитаты Посмотреть продукт

Тележка T10000A-1PA для разбрасывателей контейнеров ISO

Тележка для разбрасывателя

Тип: Аксессуары

WLL: 40 000 фунтов

В наличии: Нет

Зарегистрируйтесь для цитаты Посмотреть продукт

Q2500CC-299 Нижний подъемный строп с выравниванием нагрузки для 20-футовых контейнеров ISO

20 футов. Стропа для нижнего подъема контейнера с выравнивающим верхним подъемником с несколькими отверстиями 99-дюймовая подъемная балка и укороченные ножки

Стропа для нижнего подъема контейнера с выравнивающим верхним подъемником с несколькими отверстиями 99-дюймовая подъемная балка и укороченные ножки

WLL: 30 000 фунтов

В наличии: Нет

Зарегистрируйтесь для цитаты Посмотреть продукт

Разбрасыватель контейнеров ISO T31000A-1PA «Аварийное снаряжение»

Башмак адаптера и вертлюг с термическим цинковым покрытием

Тип: Аксессуары

WLL: 22 000 фунтов

В наличии: Нет

Зарегистрируйтесь для цитаты Посмотреть продукт

Нижний подъемный строп типа Tacom для 20- и 40-футовых контейнеров ISO

Tacom Style 40 футов/20 футов. Стропа нижнего подъема контейнера с универсальным ручным выравниванием

Стропа нижнего подъема контейнера с универсальным ручным выравниванием

WLL: 67 200 фунтов

В наличии: Да

Зарегистрируйтесь для цитаты Посмотреть продукт

Q2500AA-400D Нижний подъемный строп типа Tacom с выравниванием нагрузки

40 футов/20 футов. Нижняя подъемная стропа контейнера с универсальными ручными выравнивающими и монтажными отверстиями

WLL: 67 200 фунтов

В наличии: Нет

Зарегистрируйтесь для цитаты Посмотреть продукт

Подъемная балка с выравниванием нагрузки серии AA00000A

Зарегистрируйтесь для цитаты Посмотреть продукт

N33000 Стационарные рамы ручного разбрасывателя контейнеров

Ручной разбрасыватель контейнеров

Зарегистрируйтесь для цитаты Посмотреть продукт

Подъемные устройства для контейнеров | Lift-It® Производство

CLB-40 (полный набор из 4 проушин)

Проушины для подъема контейнеров CLB поставляются в наборах по четыре штуки и служат в качестве точек соединения для подъема и крепления контейнеров.

CLT56 (полный набор из 4 проушин)

Проушины для подъема контейнеров CLT56 предлагаются в комплекте из четырех штук с общей грузоподъемностью 56 метрических тонн. Ушки служат гибкими точками крепления транспортных контейнеров. Модель CLT56/TCO56 устанавливается вертикально в отверстие в верхней части контейнера.

Ушки служат гибкими точками крепления транспортных контейнеров. Модель CLT56/TCO56 устанавливается вертикально в отверстие в верхней части контейнера.

CLL (полный набор из 4 проушин)

Подъемные устройства для контейнеров Lift-It® обеспечивают эффективность работы с контейнерами, имеющими нижний подъемный паз. Проушины для подъема контейнеров: эффективный способ подъема контейнеров из нижней прорези для подъема, а индикатор ручки показывает, что проушина задействована для подъема.

Ч-3-90

Подъемные устройства для контейнеров Lift-It® обеспечивают эффективность работы с контейнерами, имеющими нижний подъемный паз. Проушины для подъема контейнеров: эффективный способ подъема контейнеров из нижней прорези для подъема, а индикатор ручки показывает, что проушина задействована для подъема.

ЛРХ

Подъемные устройства для контейнеров Lift-It® обеспечивают эффективность работы с контейнерами, имеющими нижний подъемный паз. Проушины для подъема контейнеров: эффективный способ подъема контейнеров из нижней прорези для подъема, а индикатор ручки показывает, что проушина задействована для подъема.

Проушины для подъема контейнеров: эффективный способ подъема контейнеров из нижней прорези для подъема, а индикатор ручки показывает, что проушина задействована для подъема.

RLL-416000C-LSTZW (набор из 4 шт.)

Вращающиеся подъемные проушины используются для соединения стропов с нижними боковыми отверстиями угловых фитингов контейнеров ISO 668 (ISO 1161).

Подъемные устройства для контейнеров Lift-It® обеспечивают эффективность работы с контейнерами, имеющими нижний подъемный паз. Стационарные подъемные устройства для контейнеров используются, когда центр тяжести расположен в центре контейнера.

Подъемные устройства для контейнеров Lift-It® обеспечивают эффективность работы с контейнерами, имеющими нижний подъемный паз. Регулируемые узлы подъема контейнеров используются, когда центр тяжести смещен и не находится в центре контейнера.

СТАМ24

Подъемные устройства для контейнеров Lift-It® обеспечивают эффективность работы с контейнерами, имеющими нижний подъемный паз.

4 и 5.

4 и 5. Прошу разъяснить будет ли являться нарушением, если срок безопасной эксплуатации не отслеживается, проводятся только осмотры?

Прошу разъяснить будет ли являться нарушением, если срок безопасной эксплуатации не отслеживается, проводятся только осмотры?

В организациях, где СГП закреплены за определёнными самоходными ПС и производство работ с применением ПС выполняется на одном участке (цехе), разрешается возложить обязанности специалиста, ответственного за безопасное производство работ в части осмотра СГП на специалиста ответственного за содержание ПС в работоспособном состоянии.

В организациях, где СГП закреплены за определёнными самоходными ПС и производство работ с применением ПС выполняется на одном участке (цехе), разрешается возложить обязанности специалиста, ответственного за безопасное производство работ в части осмотра СГП на специалиста ответственного за содержание ПС в работоспособном состоянии.