Разбираемся в марках бетона

Переоценить значение бетона в строительстве невозможно. Без него не обходится практически ни одна стройка. Как разобраться в марках бетона и почему народное правило «клади больше цемента — крепче получится» лишено здравого смысла — в нашем материале.

Бетон, как известно, это смесь вяжущего, заполнителя и воды. Мы будем рассматривать бетон цементный (бывает еще и нецементный, например, силикатный) с заполнителем из песка и щебня (гравия).

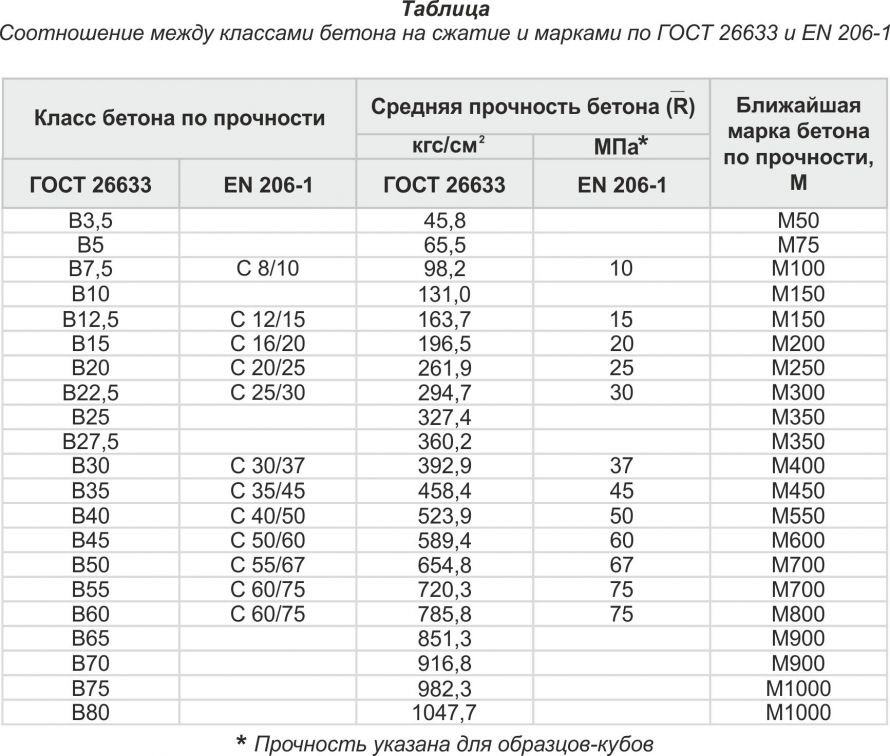

Основной показатель — марка бетона по прочности (М50, М100, М200 и так далее). Это среднее значение прочности используется в основном «частниками».

В проектных документах, как правило, указывается класс прочности бетона (гарантированное значение). До 2003 года при обозначении класса прочности использовалась маркировка с буквой «В» (в России и по сей день), с 2003 года в Беларуси маркировка бетона выше М100 имеет в обозначении букву «С» (СНБ 5.

|

Марка бетона |

Класс |

|

|

с 2003 г. |

до 2003 г. |

|

|

М100 |

В7,5 |

В7,5 |

|

М150 |

C8/10 |

В10 |

|

С10/12,5 |

В12,5 |

|

|

М200 |

С12/15 |

В15 |

|

М250 |

С16/20 |

В20 |

|

М300 |

С18/22,5 |

В22,5 |

|

М350 |

С20/25 |

В25 |

Каждая марка бетона имеет конкретную область применения. Схематично это можно представить в таблице.

Схематично это можно представить в таблице.

|

Назначение |

М100 |

М150 |

М200 |

М250 |

М300 |

М350 |

|

Бетонная подготовка |

+ |

+ |

|

|

|

|

|

Стяжка пола |

|

+ |

+ |

|

|

|

|

Фундамент |

|

|

+ |

+ |

+ |

+ |

|

Лестницы |

|

|

|

+ |

+ |

|

|

Несущие конструкции |

|

|

|

|

+ |

+ |

|

Перекрытия |

|

|

|

|

|

+ |

|

Бассейны |

|

|

|

|

|

+ |

Как видим, для самого частого «потребителя» бетона — фундамента — вилка составляет от М200 до М350.

Самостоятельно делать любой тип фундамента, кроме ленточного, если вы не профессиональный строитель, не рекомендуется. Для свайных, плиточных и столбчатых фундаментов следует заказать расчет у проектировщика или как минимум получить консультацию опытного специалиста.

В некоторых случаях допускается использовать «пониженные» марки. Например, марка бетона для фундамента беседки или другого небольшого строения вполне может быть и М150.

Выбирая между марками бетона для стяжки, можно руководствоваться следующим правилом: для ненагружаемого пола подойдет М150, для пола с нагрузкой (например, в санузле с чугунной ванной) лучше М200.

Специалисты не рекомендуют «завышать» марку бетона, это лишние траты, поскольку прочность, которая в итоге получится, будет с неоправданно большим запасом.

Как рассчитать, сколько нужно цемента

Если строительство осуществляется по проекту, то в нем, как правило, уже заложено конкретное количество бетона определенной марки. В этом случае бетон доставляется на объект миксером.

Если же необходимо самостоятельно приготовить бетонную смесь, то можно воспользоваться «народной» формулой 1 : 3 : 5 (цемент, песок, щебень), более точные пропорции для каждой марки приведены ниже.

Состав марок бетона при использовании цемента М400 выглядит следующим образом.

|

Марка бетона |

Массовый состав, |

Объемный состав на |

Количество бетона |

|

М100 |

1 : 4,6 : 7,0 |

41 : 61 |

78 |

|

М150 |

1 : 3,5 : 5,7 |

32 : 50 |

64 |

|

М200 |

1 : 2,8 : 4,8 |

25 : 42 |

54 |

|

М250 |

1 : 2,1 : 3,9 |

19 : 34 |

43 |

|

М300 |

1 : 1,9 : 3,7 |

17 : 32 |

41 |

Если бетон готовится из цемента М500, пропорции несколько другие.

|

Марка бетона |

Массовый состав, |

Объемный состав на |

Количество бетона |

|

М100 |

1 : 5,8 : 8,1 |

53 : 71 |

90 |

|

М150 |

1 : 4,5 : 6,6 |

40 : 58 |

73 |

|

М200 |

1 : 3,5 : 5,6 |

32 : 49 |

62 |

|

М250 |

1 : 2,6 : 4,5 |

24 : 39 |

50 |

|

М300 |

1 : 2,4 : 4,3 |

22 : 37 |

47 |

Воды обычно надо вдвое меньше, чем цемента, но ее количество может варьироваться в зависимости от влажности компонентов.

1 куб бетона весит 2400 кг

1 куб цемента весит 1300 кг

50 кг цемента = 0,038 м3 = 35 л

1 куб бетона = 1000 л

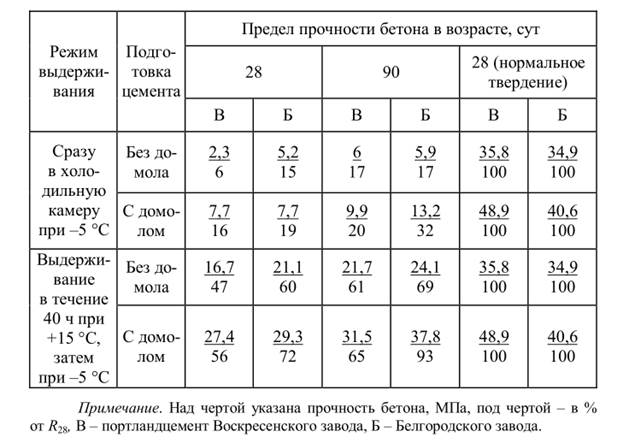

Сколько застывает бетон

Наиболее интенсивно бетон застывает («схватывается») в первые 7–10 суток (зависит от погоды), после 28 дней твердение резко замедляется, хотя и продолжается еще довольно долго.

Сколько хранится цемент

Цемент хранения не любит, особенно длительного. Известная истина: чем более свежий цемент, тем лучше будут свойства полученного бетона. Но что делать, если взяли больше, чем надо? Сохранить активность цемента не так уж сложно: помещение, в котором он находится, должно быть сухим и без сквозняков. Мешки необходимо тщательно укутать пленкой в несколько слоев (именно укутать, а не укрыть). В этом случае срок хранения цемента с 6–8 месяцев возрастет до полутора-двух лет без значительной потери активности.

В этом случае срок хранения цемента с 6–8 месяцев возрастет до полутора-двух лет без значительной потери активности.

Как работать в холод

Бетонные работы можно начинать, если есть уверенность, что в ближайшие 10 дней температура воздуха, в том числе и в ночные часы, не упадет ниже –5 °С. Хотя, если есть необходимость, можно заливать фундамент и в холодное время года, но его придется укутывать или прогревать, что, конечно же, потребует дополнительных затрат.

Автор: Екатерина Кулабухова. Stroyka.by.

Характеристики бетона: марки, классы и особенности

Крепкие и предельно дешевые материалы из бетона применяют обычно во время строительных процессов. Главными составляющими изделия являются цемент, дополнительные добавки и вода. К дополнительным добавкам относятся песок, пемза, щебень, керамзит и многие другие. Порой, чтобы получить продукт лучшего качества, дополнительно добавляют особые компоненты. Важное отличие подобных материалов от других строительных изделий – их неоднородная структура. Характеристики в основном зависят от типа и количества компонентов, их качества и технологии изготовления.

Характеристики в основном зависят от типа и количества компонентов, их качества и технологии изготовления.

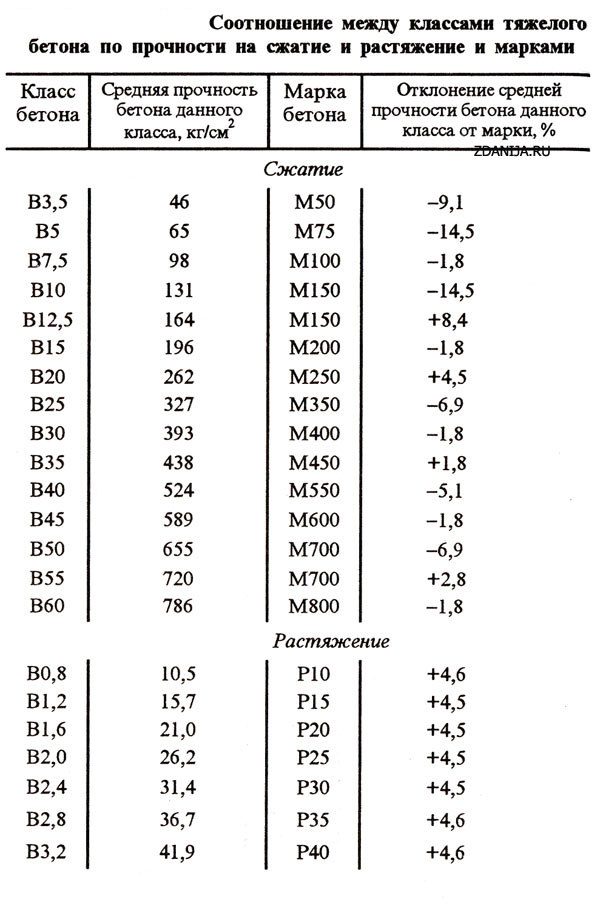

Классом бетона называют числовой коэффициент любого его качества, принимаемый с обещанной обеспеченностью 0,95. Это значит, что из ста случаев несоответствие возможно лишь в пяти. Согласно принятым стандартам, класс бетона обозначают как букву В, а цифрой, что стоит после нее, показывают то давление, что изделие может выдержать после своего созревания (например В15 либо В25).

Маркой бетона принято называть границу крепости на сокращение. Ее обозначают буквой М, а за ней следует цифра (предел 50-1000). Марка бетона оказывает влияние примерно на 45% обеспеченности характеристик бетона. Но в тоже время во время изготовления бетона дозволяется получить изделие разного класса. На это оказывает влияние большое количество факторов – качество компонентов, правильность дозирования, способ изготовления. Так, если изготавливать бетон с маркой М400 в бетономешалке ручного типа, то на выходе получится изделие В25. Однако, если применить бетонный узел, то тогда классификация изменится на В15, а уж на современном промышленном оборудовании и вовсе получим В35.

Однако, если применить бетонный узел, то тогда классификация изменится на В15, а уж на современном промышленном оборудовании и вовсе получим В35.

Перевод марки в класс

- Марка бетона М100 соответствует В7,5. Используется во время предварительных операций по монтажу фундамента.

- Марка бетона М150 соответствует В12,5. Чаще всего его используют для монтажа стяжек, полов, дорожек либо фундаментов небольшого размера.

- Марка бетона М200 соответствует В15. Используется чаще иных из всего перечня бетонных марок. Применяется при установке полов, отмосток, фундаментов, бетонных лестниц, площадок и другого.

- Марка бетона М250 соответствует В20. Ее применяют в основном при создании разного типа фундаментов, отмосток, заборов, стен, площадок, лестниц.

- Марка бетона М350 соответствует В25. Используют обычно для создания плит, колон, балок, бассейнов, монолитных фундаментов.

- Марка бетона М400 соответствует В30. Используют в сложных ответственных строительствах, во время сооружения мостов, банков либо зданий с особыми требованиями к прочности.

Осадка конуса

Осадкой конуса принято называть данные, которые также называются эксплуатационными характеристиками бетонов. Это так называемая пластичность в бетоне, вымеряется она в сантиметрах. Если объяснить еще проще, то чем выше показатель осадки конуса, тем сильнее подвижно данное изделие.

Это значение указывают в технической документации к бетону, обозначают буквой П, после которой пишут цифру в диапазоне 1-5. Но не стоит пренебрегать знаниями об осадке конуса ячеистых изделий. Если предвидятся операции по монолитному строительству, то используют материал с данными П2 либо П3. Если заливается сооружение с плохой доступностью для заливки материалом, то рекомендуют применять изделие П4 и виды с более высокими показателями. Иначе такой раствор еще называют литым бетоном. Если необходимо выполнить укладку в опалубке без применения специальной вибраторной техники, то подобный выбор будет идеальным. Также такая смесь хорошо себя ведет в работе с бетононасосом.

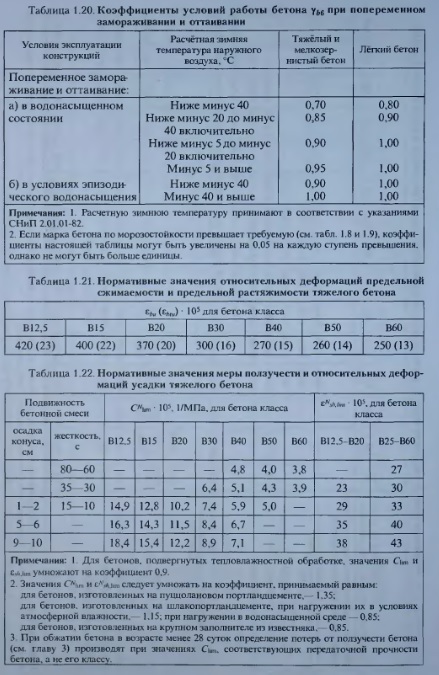

Водонепроницаемость

Водонепроницаемость, это когда бетоны могут сопротивляться влиянию влаги и не крошиться, то есть, не напитываться влагой принудительно. Марки бетонных ячеистых изделий обозначаются буквой W, после которой ставят цифру 2, 4, 6, 8 и 12. Бетонами с высоким уровнем водонепроницаемости пользуются чаще, ведь они обладают такими достоинствами:

- Пригодны для сооружения зданий в местах, где грунтовые воды расположены близко к поверхности земли.

- Это вид бетона не страшится резких перепадов температур. Особенно это важно для построенных конструкций, которые не защищены от подобного влияния.

Уровень данного эксплуатационного свойства зависит от типа применяемого материала, а также от наличия внутри смеси различных дополнительных компонентов, обстановки, в которой происходило застывание изделия. Также на качество водонепроницаемости оказывает влияние внутренняя структура материала.

Вернуться к оглавлениюМорозостойкость

Прочностные характеристики бетона включают в себя уровень морозостойкости готового материала. Данный показатель демонстрирует число периодов размораживания и замораживания, которое не разрушает изделие и не оказывает влияния на его крепость. Если бетон достаточно хорошего качества, то при нормальных обстоятельствах он прослужит не один десяток лет. В случае, когда производитель выпускает строительный материал, не осуществляя контроль за технологией производства, уровнем морозостойкости, на рынке появляются изделия с недостаточной морозостойкостью.

Данный показатель демонстрирует число периодов размораживания и замораживания, которое не разрушает изделие и не оказывает влияния на его крепость. Если бетон достаточно хорошего качества, то при нормальных обстоятельствах он прослужит не один десяток лет. В случае, когда производитель выпускает строительный материал, не осуществляя контроль за технологией производства, уровнем морозостойкости, на рынке появляются изделия с недостаточной морозостойкостью.

Вернуться к оглавлениюКоэффициент морозостойкости подписывают буквой F, а после пишут число в диапазоне 50-1000. Число – это количество периодов размораживания и замораживания.

Подвижность

Это свойство ячеистого бетона принимать ту форму, которую ему задали. Подвижность – это лишь одно из технических свойств данного материала. Необходимо заметить, что подвижность ячеистого изделия – временное свойство, до момента, пока материал не застынет. После полного затвердевания проверить этот показатель уже нельзя. С момента заливки смеси в форму и до конца процесса уровень коэффициента постепенно снижается.

С момента заливки смеси в форму и до конца процесса уровень коэффициента постепенно снижается.

Удобоукладываемость

Это качество бетонного раствора, которое показывает, как просто он укладывается в необходимую форму, чтобы получить изделие максимальной плотности. Данный показатель весьма важен, ведь от этого зависят крепость и стойкость будущего строения. Но это свойство – больше условное обозначение, чем физическое.

По стандартам изделия могут быть таких видов:

- сверхжесткие;

- жесткие;

- подвижные.

Жесткий вид и сверхжесткий применяют тогда, когда используется процедура вибропрессования. В строительствах частного порядка зачастую применяют подвижный вид изделия.

Вернуться к оглавлениюПлотность

Само изделие нельзя назвать плотным строительным веществом. Находящиеся в конструкции ячейки получаются из-за улетучивания излишков влаги, а также из-за того, что во время уплотнения раствора удаляется не весь воздух. Уровень плотности увеличивается в том случае, если были подобраны зернистые дополнительные компоненты, сделан правильный баланс между водой и цементом, после использования пластифицирующих веществ, а также при полном контроле за уплотнением бетонного раствора.

Уровень плотности увеличивается в том случае, если были подобраны зернистые дополнительные компоненты, сделан правильный баланс между водой и цементом, после использования пластифицирующих веществ, а также при полном контроле за уплотнением бетонного раствора.

Если показатель плотности ячеистого изделия растет, то улучшаются и другие его параметры – крепость, противостояние влаге, перепадам и влиянию температур, сопротивляемость коррозии. Сырой материал после изготовления и кладки обязательно следует скорее уплотнить. По ходу уплотнительных операций нужно убрать воздушные пузырьки из массы, тщательно распределить раствор. Это поможет достигнуть повышенной плотности готового строительного материала. Однако вследствие подобных манипуляций изделие выходит достаточно тяжелым.

Если нужно получить легкий бетон типа В15, то в качестве дополнительного компонента стоит добавить керамзит. А для типа В25 лучше подойдет ракушечник.

А для типа В25 лучше подойдет ракушечник.

Бетон М300 В22.5: область применения, характеристики, пропорции

При заливке фундамента частного дома практически любого типа, рекомендуют применять бетон М300 В22.5. Его свойства оптимальны для условий нашей страны.

Содержание статьи

Характеристики бетона М300 В22.5

По стандартной классификации бетонный раствор М300 относят к тяжелому бетону. Вообще, классификация с использованием марки прочности (типа M300) устарела. Правильнее применять новые стандарты, по которым свойства бетона описываются прочностью на сжатие. Этот параметр отображается латинской буквой B и цифрами, которые и обозначают предел нагрузки, которую выдерживает данный тип бетона при сжатии. Для бетона М300 ближайшее соответствие — В22,5. Пока не привыкнут к новой терминологии, многие стараются применять обе. Так что часто говорят «бетон М300 В22.5», учитывая обе классификации.

Гравийный бетон М300 применяют при заливке фундаментов частных домов и коттеджей

Бетон М300 В22. 5 может быть на гранитном и известковом заполнителе. В зависимости от типа заполнителя масса кубометра — 1,83-2,5 т/м³. Этот параметр называют еще удельной плотностью или просто плотностью. На известковом щебне вес одного куба раствора будет в районе 1850 кг/куб.м. Минимально допустимое значение — 1800 кг/м3. Меньший вес может быть только при нарушении технологии или при использовании некачественного заполнителя. При использовании гранитного заполнителя вес куба бетона М300 будет порядка 2300-2500 кг/м³. Конкретная цифра зависит от подвижности данного раствора. Чем выше подвижность, тем меньше масса. Раствор с гранитным заполнителем называют еще гранитным бетоном, на известняке — известковым.

5 может быть на гранитном и известковом заполнителе. В зависимости от типа заполнителя масса кубометра — 1,83-2,5 т/м³. Этот параметр называют еще удельной плотностью или просто плотностью. На известковом щебне вес одного куба раствора будет в районе 1850 кг/куб.м. Минимально допустимое значение — 1800 кг/м3. Меньший вес может быть только при нарушении технологии или при использовании некачественного заполнителя. При использовании гранитного заполнителя вес куба бетона М300 будет порядка 2300-2500 кг/м³. Конкретная цифра зависит от подвижности данного раствора. Чем выше подвижность, тем меньше масса. Раствор с гранитным заполнителем называют еще гранитным бетоном, на известняке — известковым.

Характеристики и технические показатели

Бетон М300 В22.5 имеет такие характеристики:

- Морозостойкость — F150-F200. То есть может выдержать от 150 до 200 циклов разморозки/заморозки без потери свойств.

- Водонепроницаемость — W5 — W8. При необходимости параметр можно увеличить за счет использования специальных добавок.

- Подвижность/удобство в укладке — от П1 до П5. Часто эту характеристику называют жесткостью или текучестью. Жесткий бетон сложнее укладывать, но он дает меньше трещин при усадке. Текучий применяют в армированных элементах, чтобы раствор мог заполнить все полости вокруг арматуры.

Равномерно размешанные компоненты бетона М300 — главный признак качества раствора

- Расход при толщине слоя 10 мм — 20-25 кг/м². То есть, чтобы залить квадратный метр площади слоем толщиной в 1 см, необходимо 20-25 кг раствора (в зависимости от заполнителя и жесткости раствора).

- Минимальная толщины слоя — 16-18 мм. Конкретная цифра зависит от текучести состава.

- Ходить можно через 7-8 часов при условии, что работы велись при температуре +20°C.

Как при производстве любого бетона, для того чтобы раствор набрал нормированную прочность, важно выбрать качественные компоненты. Если собираетесь готовить его сами, обратите внимание на чистоту компонентов, свежесть цемента (не старше 3 месяцев с даты производства). Очень важно также точно соблюдать пропорции. Больше цемента, воды, добавок вводить нельзя. В большинстве случаев это ведет к снижению прочности. Так что пропорции выдерживаем максимально точно. Если говорить о ГОСТе, то он допускает отклонения в размере 3-5% от массовой доли. Не более того.

Очень важно также точно соблюдать пропорции. Больше цемента, воды, добавок вводить нельзя. В большинстве случаев это ведет к снижению прочности. Так что пропорции выдерживаем максимально точно. Если говорить о ГОСТе, то он допускает отклонения в размере 3-5% от массовой доли. Не более того.

Область применения

Как видно из технических характеристик, бетон М300 В22.5 имеет высокую прочность, водостойкость, отлично переносит морозы. Все это и определило область его использования. Его применяют:

- При заливке фундаментов частных домов и коттеджей.

- Для отмостки вокруг дома.

- Для садовых дорожек, изготовления самодельных плит для дорожек.

Бетон М300 B22.5 применяется широко как в частном, так и в многоэтажном строительстве

- При изготовлении бетонных лестниц.

- Для бетонирования площадки под авто.

- Для монолитных стен и перекрытий в многоэтажных домах.

- При строительстве бассейна.

Как видим, бетон М300 В22. 5 применяется и в частом домостроении. Особенно популярен он при заливке фундамента, но для этой цели лучше заказать готовый раствор. Особенно при заливке плитного фундамента. Тогда точно получится залить всю площадь без холодных швов. В остальных случаях объемы будут не такими значительными и можно приготовить бетон М300 своими руками.

5 применяется и в частом домостроении. Особенно популярен он при заливке фундамента, но для этой цели лучше заказать готовый раствор. Особенно при заливке плитного фундамента. Тогда точно получится залить всю площадь без холодных швов. В остальных случаях объемы будут не такими значительными и можно приготовить бетон М300 своими руками.

Пропорции бетона 300 марки

Бетон M300 B22,5 состоит из щебня, песка и воды. Для улучшения свойств (морозостойкости и водостойкости), повышения текучести могут вводиться добавки. В остальном состав стабилен.

Для замеса подходит цемент марки ПЦ 400 — это рекомендованная марка. Допустимая — ПЦ 500. Цемент покупать желательно произведенный не больше двух месяцев тому назад. Через три месяца он теряет 20% прочности, затем еще больше. Так что свежесть вяжущего критически важна. Вода берется обычно по отношению к доле цемента и составляет 0,45-0,56 от его количества. Точный расход можно подобрать только относительно конкретных материалов и особенно влажности песка.

Пропорции для бетона М300 для цемента ПЦ 400 и ПЦ 500

Чтобы проще было ориентироваться, в таблице пропорции даны в килограммах и объемных долях. При закупке материалов чаще нужны килограммы, при замесе обычно применяют объемные доли — ведра или лопаты. Такая мера, конечно, точности не дает. Если собираетесь готовить раствор для фундамента дома, лучше все-таки точно отмерять компоненты. Иначе какую прочность вы получите — никто не знает.

Компоненты бетона М300

Про цемент уже сказали. Чтобы сделанный своими руками бетон М300 В22.5 имел нужную прочность, он должен быть свежим. Норму лежалого надо увеличивать раза в 2-4, но результат можно гарантировать только после испытания. А это долго и вряд ли кто-то будет с этим возиться. Так что цемент ищем хорошего производителя, фасованный на заводе, с указанием даты выпуска.

Проверить прочность бетонного камня можно и в домашних условиях

Щебень

Допускается использование известкового и гранитного щебня. При использовании известкового, смотрите, чтобы его прочность была не ниже, чем М600. У гранита она и так будет выше, так что тут не стоит беспокоиться. Щебень должен быть как минимум двух фракций, но лучше смешать все три: крупную, среднюю и мелкую. Крупной порядка 30-35%, остальное в равных долях (средняя и мелкая). Это позволит более равномерно распределять заполнитель. Удачно подобранный состав щебня позволяет повысить прочность бетона до В25 при тех же пропорциях.

При использовании известкового, смотрите, чтобы его прочность была не ниже, чем М600. У гранита она и так будет выше, так что тут не стоит беспокоиться. Щебень должен быть как минимум двух фракций, но лучше смешать все три: крупную, среднюю и мелкую. Крупной порядка 30-35%, остальное в равных долях (средняя и мелкая). Это позволит более равномерно распределять заполнитель. Удачно подобранный состав щебня позволяет повысить прочность бетона до В25 при тех же пропорциях.

Изменение пропорций в зависимости от типа щебня

Вне зависимости от типа щебня он должен быть чистым, без пыли и посторонних вкраплений. Наличие пыли и глины снижает прочность бетона, причем серьезно. Так что выгружаем либо на чистую площадку, либо на кусок брезента, другой чистой ткани или пленки. Если щебень грязный, его лучше вымыть и высушить. Но на это требуется время и если его нет, ищите чистый.

Песок

Чтобы приготовить бетон М300 В22.5 нужен речной мытый песок. Можно использовать и карьерный, но точно мытый, чтобы было минимальное количество посторонних примесей. Наличие комков глины вообще не допускается. Если есть такая проблема, песок предварительно просеивают через сито. Подержите песок в руках и потрите, если на ладони остается пыль, то лучше его промыть и высушить.

Наличие комков глины вообще не допускается. Если есть такая проблема, песок предварительно просеивают через сито. Подержите песок в руках и потрите, если на ладони остается пыль, то лучше его промыть и высушить.

Лучше всего смешать три фракции песка

При изготовлении бетона заменить песок мелким гранотсевом нельзя. Не та будет прочность. Для гарантированного результата лучше и песок брать нескольких фракций: крупный и средний. Пылеватый (очень мелкий) не нужен.

Как приготовить бетон марки 300

Замесить бетон — это только кажется, что это просто. На самом деле даже порядок закладки компонентов имеет значение. Еще важна однородность. Так что перемешивать компоненты надо тщательно. Чаще всего применяют такой порядок закладки материалов:

- Закидывают половину нормы щебня.

- Заливают половину нормы воды.

- Перемешивают до равномерного увлажнения.

- Добавляют песок и цемент, добиваясь равномерного распределения.

- Закидывают оставшуюся половину щебня.

Снова перемешивают.

Снова перемешивают. - Добавляют воду.

Если замешивать в небольших количествах, порядок закладки компонентов не так и важен

Этот вариант хорош, если песок сеянный (без комков), но требует обычно больше времени. Если песок не просеивали, сначала в грушу закидывают сухие щебень и песок и хорошо смешивают. При этом щебень разобьет все имеющиеся песочные комки. Затем добавляют цемент и перемешивают до равномерного серого цвета. После уже льют воду.

Вообще, для получения нормальной прочности важно размешать все компоненты очень тщательно. Проверить готовность раствора можно, если вывалить некоторую его часть и осмотреть заполнитель. Каждый камешек должен обволакиваться сметанообразной смесью из песка, цемента и воды. И смесь эта должна быть однородной, одной консистенции и одного цвета. Пару раз изменив порядок закладки, время перемешивания сможете сами определить лучший для себя алгоритм, потому что единственного и правильного просто не существует. Составляющие у всех разные, различной влажности. Так что как приготовить раствор выбираем сами.

Так что как приготовить раствор выбираем сами.

состав, пропорции и технические характеристики, применение смесей класса прочности В20

Перед началом любого строительства определяют предполагаемые нагрузки на возводимый объект, чтобы понять, какой крепости материал потребуется. Фундаменты возводят обычно из бетона М250, который для собственных нужд изготавливают самостоятельно. Для этого требуются знания о составе, пропорциях смешивания, оборудовании и технических показателях раствора. Рынок потребления М250 не ограничивается бетонированием оснований — он гораздо шире.

Компоненты для изготовления

Требования к ингредиентам для бетонных смесей установлены ГОСТом 7473−2010. Монолит марки М250 класса прочности В20 (б20) относится к конструкционным материалам для возведения объектов общестроительного назначения. Компоненты для приготовления раствора обычные:

- Цемент — вяжущее вещество, скрепляет между собой мелкие и крупные заполнители, вступая в химическую реакцию с водой.

Время хранения порошка ограничивается 3 месяцами, по истечении которых активность портландцемента снижается, теряется прочностная характеристика бетона. Для изготовления смеси используются марки ПЦ400 и ПЦ500.

Время хранения порошка ограничивается 3 месяцами, по истечении которых активность портландцемента снижается, теряется прочностная характеристика бетона. Для изготовления смеси используются марки ПЦ400 и ПЦ500. - Песок удовлетворяет условиям ГОСТа 8736−2014: он очищается от глины и пылеватых частиц просеиванием или отмыванием водой. Для получения М250 берут сыпучие крупинки первого или второго класса размером частиц 2―2,5 мм.

- Щебень изготавливают из прочных горных пород, обладающих разной твёрдостью: гранитный заполнитель — самый крепкий и стоит дороже, известняковый — мягче, его цена ниже. Качество монолита определяется также лещадностью щебня — количеством камешков плоской формы. Кубические отдельности позволяют изготавливать смеси высокого качества. Плотность бетона В20 находится в диапазоне от 1,8 до 2,3 т/м³: для получения лёгких монолитов (меньше 1800 кг/м³) применяют керамзитовый заполнитель, тяжелых — щебень из скальных пород.

- Вода должна быть чистой, если есть намерение получить качественную бетонную смесь.

Застоявшаяся или загрязнённая жидкость ослабит конструкцию, приведёт со временем к обрастанию монолита плесенью.

Застоявшаяся или загрязнённая жидкость ослабит конструкцию, приведёт со временем к обрастанию монолита плесенью. - Добавки различного назначения вводятся для придания смеси или сооружению определённых качеств. Они могут быть антисептическими, пластифицирующими, уплотняющими, воздухововлекающими, гидрофобизирующими и повышающими морозоустойчивость.

Все компоненты не должны иметь мусора, глины и пылеватых частиц. Заполнители до смешивания укрываются от воздействия влаги. Если бетон предполагается обрабатывать после затвердения, то щебень лучше использовать известняковый.

Соотношение ингредиентов

Приготовление марки бетона В20 осуществляется в заводских условиях и непосредственно на объектах строительства — промышленного и частного. В последнем случае смешивание компонентов осуществляется вручную или с применением малогабаритных бетономешалок. Чтобы получить качественный бетон М250, состав пропорции должен выдерживаться в нормативных величинах. Рекомендуемые соотношения компонентов:

Рекомендуемые соотношения компонентов:

- По массе ориентируются на активность цемента: на 1 весовую часть ПЦ400 берут 2,1 песка и 3,9 щебня. Для ПЦ500 Ц: П: Щ=1:2,5:4,6.

- Объёмная пропорция бетона М 250 для тех же условий имеет вид 1:1,9:3,4 и 1:2,4:3,9 соответственно. При самостоятельном приготовлении смеси в качестве мерной посуды используется ведро 10 литров. В этом случае для цемента ПЦ400 выражение Ц: П: Щ примет вид 10:19:34 или на 1 сосуд вяжущего берут мелкого заполнителя 2 меры, крупного — 3,5.

- Водоцементное соотношение В/Ц для бетона марки b20 0,7―0,75. В зависимости от того, какой монолит нужен — рядовой, морозостойкий или влагонепроницаемый — показатель снижают до 0,6. Для сохранения текучести раствора в этом случае в смесь кладут пластификаторы.

- Количество добавок по отношению к цементу ограничивается долей 5% от объёма вяжущего компонента.

Важно придерживаться рекомендованных пропорций и соотношений, особенно при изготовлении бетона в кустарных условиях: уменьшение дозы цемента или применение порошка малой активности резко снижают не только качество, но и марку монолита.

Смесительное оборудование и приготовление бетона

Для получения бетонной смеси все компоненты в заданных пропорциях тщательно перемешивают до однородной массы с равномерным распределением крупных и мелких заполнителей в цементном растворе. Основной узел смесительных машин — барабан или чаша. Весь цикл состоит из трёх операций: загрузки сырья, перемешивания с добавлением воды, опорожнения от готовой бетонной смеси. По способу перемещения ингредиентов внутри барабана машины разделяют на 2 вида:

- Гравитационные — когда частицы свободно падают при круговых оборотах чаши со скоростью 20 об/мин.

- Принудительного перемешивания посредством лопастного вала или ротора, вращающегося внутри неподвижного барабана.

Те и другие устройства изготавливают в передвижном или стационарном варианте. В таблице приведены их определяющие характеристики для образцов отечественного выпуска.

| Способ смешивания | Цикличные машины, объём чаши в литрах | Непрерывный процесс, производительность в м³/ч |

| Гравитационный | 65―3000 | 120 |

| Принудительного действия | 165―1000 | 15―60 |

Частные застройщики используют бетоносмеситель на 65 л.

Загрузка материалов осуществляется вручную, скорость вращения барабана составляет 23 об/мин электродвигателем 0,6 кВт.

Нормируемые показатели

Прочность возводимого объекта зависит от правильно выбранной бетонной смеси. Принимая решение, ориентируются на характеристики той или иной марки монолита. Для растворов и застывших изделий М250 показатели следующие:

- Класс прочности на сжатие — В20, что отмечает среднее значение 262 кг/см² через 28 суток после укладки смеси.

- Морозостойкость — количество циклов заморозки и оттаивания изделий обозначается буквой F и имеет величины F100, F150, F200.

- Водонепроницаемость W — способность бетона противостоять статическому давлению воды: не впитывать и не пропускать ее сквозь тело сооружения. М250 имеет показатели W2, W4, W6, W8, где цифры знаменуют величину гидравлической нагрузки в кг/см². Большие значения достигаются с помощью применения в растворе гранитного щебня.

- Подвижность бетонной смеси — степень её густоты и текучести: чем меньше показатель, тем жёстче раствор.

Пределы изменения находятся в диапазоне от П1 до П5, для М250 — П2, П3, П4. Высокий индекс позволяет использовать автобетононасос для заливки смеси в опалубку сооружения.

Пределы изменения находятся в диапазоне от П1 до П5, для М250 — П2, П3, П4. Высокий индекс позволяет использовать автобетононасос для заливки смеси в опалубку сооружения.

Удельный вес бетона зависит от многих факторов и является показателем, регулируемым посредством сочетания заполнителей с разными свойствами, водоцементным соотношением и способами уплотнения раствора. Улучшение отдельных показателей достигается введением в состав смеси специальных добавок.

Сферы потребления монолита М250

Повсеместное применение этой универсальной марки бетона обусловлено достаточно высокой прочностью при сравнительно невысокой стоимости. При строительстве ответственных конструкций монолит армируется стальными прутами. Областью применения М250 обозначены следующие направления, где наблюдаются серьёзные эксплуатационные нагрузки:

- отмостки и фундаменты всех типов, кроме ленточных оснований в неустойчивых грунтах;

- элементы зданий: монолитные каркасные конструкции, слабонагруженные стены малоэтажных (до 5 уровней) домов, лестничные пролёты с площадками, плиты перекрытия, крыльца и козырьки подъездов;

- объекты, контактирующие с грунтами высокой влажности: кольца для фундаментов и колодцев, колонны и ригели, подпорные стены;

- несущие конструкции коммунальных сетей — основания для трубопроводов и эстакад;

- покрытия для транспортных и пешеходных путей: площадок и тротуаров, велосипедных треков, а также дорожных плит;

- строительство частных жилых и дачных домов, подвалов и гаражей, бань и хозяйственных сараев, ограждений территории.

Получив полное представление о качестве, пропорциях и оборудовании для приготовления бетона М250, можно приступать к планированию самостоятельного строительства перечисленных объектов или со знанием дела нанять квалифицированного подрядчика. Человека, понимающего в качественных характеристиках бетонной смеси, обмануть будет сложно.

Таблица проектных свойств бетона (fcd, fctm, Ecm, fctd)

Расчетные значения свойств бетонного материала согласно EN 1992-1-1

Масса устройства γ

Удельный вес бетона γ указан в EN1991-1-1, приложение A. Для простого неармированного бетона γ = 24 кН / м 3 . Для бетона с нормальным процентным содержанием арматуры или предварительно напряженной стали γ = 25 кН / м 3 .

Нормативная прочность на сжатие f ck

Характеристическая прочность на сжатие f ck является первым значением в обозначении класса бетона, например 30 МПа для бетона C30 / 37. Значение соответствует характеристической прочности цилиндра (5% фрактильной прочности) согласно EN 206-1. Классы прочности согласно EN 1992-1-1 основаны на характеристических классах прочности, определенных через 28 дней. Изменение характеристической прочности на сжатие f ck ( t ) со временем t указано в EN1992-1-1 §3.1.2 (5).

Характеристическая прочность на сжатие куба f ck, куб

Характеристическая кубическая прочность на сжатие f ck, cube является вторым значением в обозначении класса бетона, например 37 МПа для бетона C30 / 37. Это значение соответствует характеристической прочности куба (5% хрупкости) согласно EN 206-1.

Средняя прочность на сжатие f см

Средняя прочность на сжатие f см связана с характеристической прочностью на сжатие f ck следующим образом:

f см = f ck + 8 МПа

Изменение средней прочности на сжатие f см ( т ) со временем т указано в EN1992-1-1 §3.1.2 (6).

Расчетная прочность на сжатие f cd

Расчетная прочность на сжатие f cd определяется в соответствии с EN1992-1-1 §3.1.6 (1) P:

f cd = α cc ⋅ f ck / γ C

где γ C — частный коэффициент безопасности для бетона для исследуемого расчетного состояния, как указано в EN1992-1-1 §2.4.2.4 и Национальное приложение.

Коэффициент α cc учитывает долгосрочное влияние на прочность на сжатие и неблагоприятные эффекты, возникающие в результате приложения нагрузки. Это указано в EN1992-1-1 §3.1.6 (1) P и в национальном приложении (для мостов см. Также EN1992-2 §3.1.6 (101) P и национальное приложение).

Нормативная прочность на разрыв

Прочность на растяжение при концентрической осевой нагрузке указана в таблице 3 стандарта EN 1992-1-1.1. Изменчивость прочности бетона на растяжение определяется следующими формулами:

Формула средней прочности на разрыв f ctm

f ctm [МПа] = 0,30⋅ f ck 2/3 для бетона класса ≤ C50 / 60

f ctm [МПа] = 2,12 ln [1+ ( f см /10 МПа)] для бетона класса> C50 / 60

Формула для определения 5% прочности на разрыв f ctk, 0.05

f ctk, 0,05 = 0,7⋅ f ctm

Формула для 95% прочности на разрыв f ctk, 0,95

f ctk, 0,95 = 1,3 f ctm

Расчетная прочность на разрыв f ctd

Расчетная прочность на разрыв f ctd определяется в соответствии с EN1992-1-1 §3.1.6 (2) P:

f ctd = α ct ⋅ f ctk, 0.05 / γ С

где γ C — частный коэффициент безопасности для бетона для исследуемого расчетного состояния, как указано в EN1992-1-1 §2.4.2.4 и Национальном приложении.

Коэффициент α ct учитывает долгосрочное влияние на предел прочности при растяжении и неблагоприятные эффекты, возникающие в результате приложения нагрузки. Это указано в EN1992-1-1 §3.1.6 (2) P и в национальном приложении (для мостов см. Также EN1992-2 §3.1.6 (102) P и Национальное приложение).

Модуль упругости E см

Упруго-деформационные свойства железобетона зависят от его состава и особенно от заполнителей. Приблизительные значения модуля упругости E см (значение секущей между σ c = 0 и 0,4 f см ) для бетонов с кварцитовыми заполнителями приведены в EN1992-1-1, таблица 3 .1 по следующей формуле:

E см [МПа] = 22000 ⋅ ( f см /10 МПа) 0,3

Согласно EN1992-1-1 §3.1.3 (2) для известняковых и песчаниковых заполнителей значение E см должно быть уменьшено на 10% и 30% соответственно. Для базальтовых заполнителей значение E см следует увеличить на 20%. Значения E см , приведенные в EN1992-1-1, следует рассматривать как ориентировочные для общих применений, и их следует специально оценивать, если конструкция может быть чувствительной к отклонениям от этих общих значений.

Изменение модуля упругости E см ( т ) со временем т указано в EN1992-1-1 §3.1.3 (3).

Коэффициент Пуассона ν

Согласно EN1992-1-1 §3.1.3 (4) значение коэффициента Пуассона ν может быть принято равным ν = 0,2 для бетона без трещин и ν = 0 для бетона с трещинами.

Коэффициент теплового расширения α

Согласно EN1992-1-1 §3.1.3 (5) значение линейного коэффициента теплового расширения α можно принять равным α = 10⋅10 -6 ° K -1 , если нет более точной информации.

Минимальная продольная арматура ρ мин. для балок и плит

Минимальная продольная растяжка арматуры для балок и основное направление плит указаны в EN1992-1-1 §9.2.1.1 (1).

A с, мин = 0.26 ⋅ ( f ctm / f yk ) ⋅ b t ⋅ d

где b t — средняя ширина зоны растяжения, а d — эффективная глубина поперечного сечения, f ctm — средняя прочность бетона на растяжение, а f yk — характерный предел текучести стали.

Минимальное армирование требуется, чтобы избежать хрупкого разрушения.Обычно требуется большее количество минимальной продольной арматуры для контроля трещин в соответствии с EN1992-1-1 §7.3.2. Секции с меньшим армированием следует рассматривать как неармированные.

В соответствии с EN1992-1-1 §9.2.1.1 (1) Примечание 2 для балок, для которых возможен риск хрупкого разрушения, A с, мин. можно принять как 1,2-кратную площадь, требуемую в ULS. проверка.

Арматура минимального сдвига ρ w, мин. для балок и плит

Минимальная поперечная арматура для балок и плит указана в EN1992-1-1 §9.2.2 (5).

ρ w, min = 0,08 ⋅ ( f ck 0,5 ) / f yk

где f ck — характеристическая прочность бетона на сжатие, а f yk — характеристический предел текучести стали.

Коэффициент усиления сдвига определяется в EN1992-1-1 §3.1.3 (5) как:

ρ w = A sw / [ s ⋅ b w ⋅sin ( α )]

где b w — ширина стенки, а s — расстояние между поперечной арматурой по длине элемента.Угол α соответствует углу между поперечной арматурой и продольной осью. Для типичной поперечной арматуры с перпендикулярными сторонами α = 90 ° и sin ( α ) = 1.

Какие бывают типы бетона и их прочность?

Главная »Типы бетона» Типы бетона и их прочность

Есть много разных целей, которые люди используют для бетона; его можно использовать для фундаментов, полов, стен и т. д.Но не все бетонные смеси одинаковы, и в зависимости от того, чего вы стремитесь достичь, вам нужно получить бетонную смесь, подходящую для вашей цели.

В бетонных смесях может использоваться ряд материалов для придания различных качеств. Как правило, все они включают цемент, воду и смесь песка и камня.

Компания The Concrete Network предлагает широкий выбор бетонных смесей для коммерческих и бытовых целей. Мы можем посоветовать вам, какой тип смеси лучше всего подходит для вашего проекта, если вы обратитесь к нашей команде, и мы даже можем адаптировать смесь к вашим точным требованиям.

Нужен дружеский и профессиональный совет?

Вызов Concrete Network сейчас включен

0800 030 9623

Вас также может заинтересовать

Типы коммерческого бетона

C7 / 8 / Gen 0

Характеристики: Эта влажная постная смесь, используемая в широком спектре коммерческих и бытовых проектов, достаточно универсальна для использования на всем, от фундамента до бордюров.

Для чего его используют?

- Заполнение полости

- бордюр

- отечественных фондов

- нарезка

C10 / поколение 1

Характеристики: Еще одна чрезвычайно универсальная смесь, этот тип бетона может использоваться в строительных и общих проектах, включая сельское хозяйство и дренаж.

Для чего его используют?

- ступенчатые фундаменты

- Шторка напольная

- дренаж

- заполнение траншей

C15 / GEN 2

Характеристики: Этот тип бетона идеален, если в полах нет врезного металла.Он особенно популярен для голой отделки, когда ее ничем не покрывают.

Для чего его используют?

- ступенчатые фундаменты

- брусчатка

- путей

C20 / GEN 3

Характеристики: Чаще всего используется там, где земля может быть недостаточно устойчивой, этот бетон можно использовать в качестве фундамента с плитами для чего угодно — от домов до домов на колесах.

Для чего его используют?

- фундаменты

- брусчатка

- цоколи для навесов и гаражей

- расширений

C25 / ST 2

Характеристики: В зависимости от ваших потребностей, этот бетон можно использовать для полов или в качестве массовой заливки под фундаменты и фундаменты. Благодаря своей прочности его иногда можно использовать в сельскохозяйственных целях.

Для чего его используют?

- фундаменты

- патио

- заполнение траншей

- пристройка к дому

C30 / PAV1 / ST 3

Характеристики: Используется для строительства дорожных покрытий и легких конструкций на открытом воздухе. Смеси PAV1 обеспечивают повышенную защиту от цикла замораживания-оттаивания.

Для чего его используют?

- брусчатка

- усиленная жесткая стойка

- цоколи для дома

- пристройки

C35 / PAV2

Характеристики: Этот бетон для тяжелых условий эксплуатации, характеризующийся способностью выдерживать большие нагрузки, может использоваться для строительства фундаментов и перекрытий для поверхностей, используемых для тяжелых транспортных средств.PAV2 содержит добавку для защиты от циклов замораживания-оттаивания при использовании на открытом воздухе.

Для чего его используют?

- основания коммерческих зданий

- светлых складских площадок

C40

Характеристики: Прочная смесь, этот бетон можно использовать для строительства фундаментов, где будут присутствовать большие нагрузки или движение. Его также можно использовать для опорных балок в строительстве.

Для чего его используют?

- брусчатка

- парки грузовых автомобилей

- фундаменты септиков

Типы бытового бетона

Стандартный товарный бетон

Характеристики: Один из наиболее часто производимых бетонов, смесь производится на бетонном заводе и доставляется на место в традиционном барабанном смесителе. Важно заказать этот бетон точно и с учетом дизайна приготовленной смеси.

Для чего его используют?

- цокольный этаж

- крупных рабочих площадок

- везде, где мало времени и места

Объемный бетон

Характеристики: В качестве дозирующей установки используется объемный смеситель — полностью мобильный. Это позволяет вам платить только за то, что вы используете, корректируя структуру смеси в соответствии с условиями применения и объектами.

Для чего его используют?

- мультисайтовых проектов

- цокольный этаж

- крупных сайтов

Самоуплотняющийся бетон — SCC

Характеристики: В эту смесь добавлены химикаты для увеличения скорости потока, это позволяет ей выравниваться и самоуплотняться. Этот бетон легко заливать на место без необходимости механического уплотнения.

Для чего его используют?

- фундаменты

- Сборные конструкции

- сайтов с ограниченным временем и трудозатратами

Бетон декоративный

Характеристики: Благодаря декоративному бетону можно получить широкий спектр цветов и текстур. Это делает его идеальным для любых проектов, в которых вы хотите произвести эстетическое впечатление.

Для чего его используют?

- пол декоративный

- брусчатка

- архитектурных особенностей

Бетон быстрой схватывания

Характеристики: Когда времени мало, будь то ремонт конструкций или просто завершение строительства, быстротвердеющий бетон является идеальной смесью.Этот материал схватывается быстрее, чем большинство типов бетона, поэтому он также полезен в зимних условиях, когда холод не позволяет использовать обычный бетон.

Для чего его используют?

- ремонт бетона

- дорожных работ

- столбы для забора

Рулонный бетон

Характеристики: Благодаря способности выдерживать большие нагрузки, этот бетон идеально подходит для дорог.Он требует меньше отделки и опалубки и укладывается аналогично асфальту. При его производстве создается меньше выбросов, что обеспечивает экологические преимущества.

Для чего его используют?

- тротуары

- дорожных работ

- рулежных дорожек аэропортов

- автостоянки и промышленные покрытия

Фибробетон

Характеристики: Этот бетон, содержащий мелкие волокна, обладает большей прочностью, долговечностью и целостностью.Конструкции, построенные из этого бетона, также должны меньше трескаться и сдвигаться.

Для чего его используют?

- наплавка промышленная

- отечественных проектов

- легких коммерческих проектов

Проницаемый бетон (проницаемый)

Характеристики: Пористая бетонная смесь позволяет воде проникать внутрь и тем самым снижает риск затопления.Его можно использовать для ограничения водных отходов как более экологичный и экологически чистый материал.

Для чего его используют?

- бассейны

- устойчивых проектов

- парковок

- плоские

Жидкий бетон

Характеристики: С добавлением пластификаторов, облегчающих заливку этого бетонного потока, он известен своей высокой точностью и гладкостью отделки.

Пенобетон

Характеристики: Обладая высокими термическими качествами и способностью смешиваться с рядом добавок, пенобетон является универсальным материалом, имеющим множество применений.

Для чего его используют?

- фундаменты

- Заполнение пустот

- засыпка

Характеристики армирования стальной фиброй при уменьшении размера бетона на основе золы-уноса

Было проведено исследование поведения склеенных стальных волокон в высокопрочном бетоне при уменьшении размеров бетона.Склеенные стальные волокна с обоими загнутыми концами, имеющими отношение длины к диаметру 70, добавляли в дозировке от 0,5% до 1,5% по объему. Исследование было проведено для анализа влияния добавления волокна на уменьшение толщины бетонного элемента. Была разработана высокопрочная бетонная смесь и залиты бетонные призмы разной толщины для разной объемной доли стальных волокон. Свойства затвердевшего бетона были определены на основе компонентов смеси, таких как отношение воды к вяжущему 0.3 (w / b), дозировка суперпластификатора, соотношение мелких и крупных заполнителей 0,6 (F / c) и уровень замещения летучей золы при 25% и 50% от веса связующего. Результаты экспериментальных испытаний показали, что прочность на изгиб изменяется в зависимости от глубины бетонного образца. Можно заметить, что уменьшение размера до 10% крупности, содержащей 25% летучей золы, с 1,5% стальной фибры показало лучшее повышение прочности на 4,70 МПа и 6,69 МПа в течение 7 дней и 28 дней соответственно. Кроме того, добавление стальной фибры при более высоком процентном содержании золы-уноса, содержащей 50%, показало лучшее улучшение прочности на изгиб при уменьшении размера на 5% по сравнению с простой бетонной балкой, которая показала более высокую способность выдерживать напряжение, равную 6.08 МПа через 28 суток и показал рост на 7,99%.

1. Введение

Добавление фибры в простой бетон, как известно, улучшает свойства хрупкого разрушения бетона, поскольку контролирует распространение трещин в матрице. Однако тщательный выбор типа волокон потенциально может быть использован для улучшения ударной вязкости бетона. Беспорядочное рассеяние волокон в бетоне может обеспечить однородные свойства во всех направлениях. Основная роль волокон, вводимых в простой бетон, заключается в развитии достаточной прочности на разрыв для эффективного перекрытия трещин при нагрузке.Можно заметить, что добавление волокон в бетон показывает более высокую степень пластического разрушения, что приводит к значительному уменьшению ширины трещин. Пластическая деформация, происходящая в области после трещины, является дополнительным преимуществом, которое в первую очередь обеспечивается дискретными механизмами усиления. Типичное применение волокон отмечено в случае высокопрочного бетона из-за волокон с высокой хрупкостью, имеющих более значительные преимущества с точки зрения улучшения прочности на изгиб, модуля упругости и долговечности.Высокопрочный бетон проявляет большую хрупкость при сжатии, а добавление стальной фибры в бетон улучшает удержание, долговечность и деформируемость бетона [1, 2]. В нескольких исследованиях было замечено, что добавление стальных волокон в обычный бетон значительно улучшило прочность на изгиб, вязкость разрушения, сопротивление тепловому удару и ударную нагрузку для различных марок бетона [3, 4]. Также было продемонстрировано, что добавление стальной фибры показало значительное улучшение сдвиговой способности бетона или может частично заменить вертикальные хомуты в конструктивных элементах RC.Применение подразумевает добавление стальной фибры в критических сечениях, таких как соединения балки и колонны, придает адекватную пластичность. Стальные волокна могут улучшить характеристики после образования трещин и снизить хрупкость нормального и высокопрочного бетона, улучшая свойства разрушения высокопрочного бетона [5, 6]. Также было замечено, что распространение трещины контролируется стальными волокнами вдоль плоскости излома. Волокна, обычно связанные с матрицей, демонстрируют распространение трещин после растрескивания матрицы и показывают выход волокон из матрицы, демонстрируя прочность связи между стальным волокном и матрицей.Как матрица, так и прочность волокна на растяжение играют важную роль в прочности связи или сопротивлении вырыванию стального волокна из матрицы [7–9]. Также сделан вывод о том, что объемная доля стальной фибры и прочность на разрыв стальной фибры не оказывают существенного влияния на прочность на сжатие и модуль упругости бетона. Однако использование стальных волокон с высокой прочностью на разрыв продемонстрировало значительное улучшение прочности на разрыв и изгиб при расщеплении, причем значительные улучшения были отмечены при увеличении дозировки волокна [10, 11].Также подчеркивается, что связь между стальными волокнами и матрицей играет важную роль в улучшении пластичности, прочности на первые трещины и прочности на изгиб [12, 13]. Из анализа литературы можно резюмировать, что эффективность армирования волокон зависит от объемной доли волокна и свойств матрицы. Из обзора также можно отметить, что совместимость между матрицей и стальной фиброй может быть очень важной для улучшения поведения после растрескивания и свойств разрушения высокопрочного бетона.Очень важно дать всестороннее представление о характеристиках стальной фибры в бетоне, уделяя особое внимание эффективности армирования в матрице.

Научное значение . Армирующие свойства дискретных стальных волокон в высокопрочной матрице могут обеспечить потенциальные преимущества в отношении свойств после образования трещин, а также упрочнить матрицу без трещин. В настоящем исследовании были изучены новые результаты исследования повышения прочности на изгиб с соответствующим уменьшением размера бетонного элемента.Это исследование показывает значение общего уменьшения объема бетона с эффективностью армирования стальной фиброй при различной объемной доле.

2. Методика экспериментов

2.1. Используемые материалы

2.1.1. Обычный портландцемент (класс 53) IS 12262 1969 [14]

Химический состав и основные свойства цемента, использованного в исследовании, приведены в таблице 1.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

2.1.2. Мелкий заполнитель

Мелкий заполнитель был получен из местного русла реки. Модуль крупности мелкого заполнителя составил 3,05 при удельном весе 2,59 и соответствует стандарту IS 383-1970, который попадает в градацию зоны III.

2.1.3. Крупный заполнитель

Гранитный синий металлический камень, используемый в качестве грубых заполнителей, пропускают через сито 20 мм и получают на 12.5 мм. Модуль крупности крупного заполнителя составлял 6,82, а удельный вес — 2,61.

2.1.4. Клееные стальные волокна

В исследовании использовались клееные стальные волокна с крючками на обоих концах. Свойства и снимок стальных волокон приведены в Таблице 2 и на Рисунке 1.

| ||||||||||||||||||||||||||||||||||||||||

2.1.5. Химический суперпластификатор

Коммерчески доступный ускоритель на основе нитрата кальция (Cerachem-Acl) был использован для ускорения пуццолановой реакции в бетоне из летучей золы, который имел значение удельного веса 1,82 и содержание твердого вещества 25%, а также для улучшения обрабатываемости. свежего бетона добавляли суперпластификатор на основе поликарбоксилатного эфира (PCE) при 1.5% (от веса связующего) для получения желаемого диапазона удобоукладываемости от 75 до 100 мм осадки.

2.1.6. Вода

В ходе экспериментальных работ использовалась обычная питьевая вода, не содержащая масел, щелочей и любых других органических примесей.

2.1.7. Пропорции смесей тестовых образцов

В экспериментальных исследованиях до настоящего времени использовались семь бетонных смесей (MC1, MSF1, MSF2, MSF3, MSF7, MSF8 и MSF9) с фиксированным отношением воды к связующему (w / b) 0,3 и мелким и крупным заполнителем. соотношение (F / c) 0.6. Кроме того, уровень замены летучей золы класса F на уровне 25% и 50% (по весу содержания связующего) на клееные стальные волокна (с крючками на обоих концах) в количестве 0,5%, 1,0% и 1,5% (по массе содержания связующего) ) был использован. Чтобы улучшить скорость набора прочности, уровень добавляемой дозы ускорителя был фиксированным на уровне 1%, и 1,5% суперпластификатора на основе поликарбоксилового эфира (PCE) использовали для улучшения обрабатываемости. Подробные пропорции смеси различных бетонных смесей, испытанных в исследовании, приведены в таблице 3.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Примечание: дозировка PCE была зафиксирована на уровне 1.Содержание связующего 5% по весу для различных пропорций смеси. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.1.8. Детали образца

Характеристики изгиба бетонов на основе летучей золы на основе клееной стальной фибры были оценены путем испытания прочности на изгиб, абсолютной ударной вязкости, ударной вязкости после образования трещин и остаточной прочности. Были отлиты бетонные образцы различных размеров, подробности представлены в таблице 4. Экспериментальная установка для испытаний на изгиб, состоящая из хомутов, показана на рисунке 2 (а), а линейный эскиз третьей точки нагружения показан на рисунке 2 (b). .Это способствует предотвращению постороннего прогиба на концах. Для проведения испытания на изгиб образца использовалась трехточечная система нагружения, а центральное отклонение измерялось с помощью механического индикатора часового типа с точностью 0,01 мм. Образцы были испытаны в соответствии с нормативными положениями (IS) 516-1959, и прогиб после трещины был также точно измерен без резкого падения нагрузки после пиковой нагрузки. Так как расположение ярма обеспечивает адекватную фиксацию образца на концах, не допуская внезапного разрушения.

| ||||||||||||||||||||

Это обеспечивает точную регистрацию деформации во время постепенного разрушения балки из-за перекрытия трещин в волокнах.Это, очевидно, указывает на роль волокон в области после растрескивания при изгибном изгибе образца. На основе графиков нагрузка-прогиб, построенных для различных фибробетонов, были сделаны следующие расчеты ударной вязкости: (i) Абсолютная вязкость рассчитывалась по площади под всей кривой нагрузка-прогиб от начала нагружения до полного разрушения образца ( ii) Постпиковая вязкость измерялась по площади между предельной нагрузкой и разрушающей нагрузкой под кривой нагрузка-прогиб.(iii) Индекс вязкости определяется как отношение средней несущей способности, предлагаемой после растрескивания (из-за присутствия армирования стальной фиброй), к пределу прочности при изгибе образца бетона без трещин.

2.1.9. Подготовка образцов и методы отверждения

Составляющие бетона смешивали в бетоносмесителе барабанного типа с электрическим приводом вместимостью 40 кг. Ингредиенты сначала смешивали в сухом виде, а затем добавляли необходимую воду для смешивания вместе с суперпластификатором, а также ускорителем.Свежий бетон с формами уплотняли настольным вибратором в течение 30 секунд, и верхняя поверхность выравнивалась до гладкой поверхности с помощью шпателя; после этого формы были надежно помещены в комнатную температуру на 24 часа. Через 24 часа затвердевшие бетонные кубики были повторно сформированы, и все образцы были помещены в обычный резервуар для отверждения с питьевой водой для полной гидратации бетона и испытаны в различные дни отверждения.

3. Результаты экспериментальных испытаний и обсуждение

3.1. Уменьшение размера

Эффект добавления фибры в бетон — это основная область применения, которая широко используется при бетонировании промышленных полов и успешно прошла испытания во многих областях.Важное преимущество использования стальной фибры заключается в уменьшении толщины бетона. В основном это достигается за счет увеличения модуля упругости композита и улучшенного упрочнения матрицы за счет высокого модуля упругости стальных волокон. В настоящем исследовании результаты экспериментальных испытаний прочности на изгиб различных образцов бетона из золы-уноса, содержащих различную объемную долю стальных волокон, сведены в Таблицу 5. Исследование предназначено в основном для проверки соответствия уменьшенной глубины бетона с добавление различного процентного содержания клееной стальной фибры.Используемые стальные клееные фибры имели длину 35 мм и диаметр 0,5 мм (соотношение 70) при 0,5%, 1,0% и 1,5% по объему бетона, соответственно.

Эффект добавления стальной фибры в бетон на основе летучей золы (соотношение F / c 0,6) показал лучшее повышение прочности по сравнению с образцом бетона нормального размера (MC1) глубиной 100 мм. Уменьшенный размер образцов бетонной балки толщиной 90 мм показал более высокую прочность на изгиб (MSF3) около 4,70 МПа и 6,69 МПа через 7 и 28 дней, соответственно (как показано на рисунке 3). В случае 50% зольной пыли образцы бетона показали незначительное увеличение напряжения изгиба до 6.08 МПа через 28 дней (как показано на рисунке 4). По сути, он показал лучшие характеристики по сравнению с эталонным бетоном толщиной 100 мм, а прочность увеличилась до 5,41% через 7 дней и 14,56% через 28 дней, как показано на Рисунке 5. Однако эффект уменьшения размера был реализован через 5 дней. % уменьшение толщины. По сравнению с эталонным бетоном, прочность на изгиб снизилась на 5,37% за 7 дней, тогда как в случае бетонных смесей, замещенных 50% летучей золой, показала увеличение на 7,99% через 28 дней (как показано на рисунке 6).Можно обосновать, что максимальное уменьшение размера было возможно до 5% и 10% от общей глубины образца бетона в случае бетонов с низким и большим объемом летучей золы. Влияние образцов бетона с высокой ранней прочностью и дополнительного механизма армирования может привести к повышению изгибных свойств композита. Это обеспечивает возможное уменьшение толщины по сравнению с обычным бетоном без ускоряющих свойств с добавлением ускоряющих добавок или стальной фибры.Можно отметить, что уменьшение размера бетонных элементов может быть достигнуто до 10% при использовании 25% бетонных смесей малого объема и 5% при использовании 50% высокопрочных бетонных смесей, замененных летучей золой. Максимальное увеличение прочности при изгибе до 18,83% было отмечено для бетонных смесей с низким объемом летучей золы. Обоснование увеличения характеристик изгиба даже при уменьшении размера и компенсации за счет добавления стальной фибры обсуждается далее. Повышение прочности при изгибе стального фибробетона происходит за счет увеличения количества стальной фибры за счет замены площади бетона.Это приводит к увеличению модуля упругости композита и снижению хрупкости материала. Также пластичность бетона в основном обеспечивается высокой деформируемостью стальной фибры. Это также приводит к увеличению крутящего момента и, следовательно, к более высокому моменту сопротивления. Тем не менее, помимо оптимизированного добавления стальной фибры и оптимизированной толщины бетона, ожидается снижение момента нагрузки за счет уменьшения площади бетона. Комбинированные характеристики стальных волокон в бетоне и синергия между усиливающими эффектами в матрице обеспечиваются, когда площадь обоих материалов достаточна для развития механизма передачи напряжения.Это также подтверждается фундаментальной механикой, согласно которой во время изгибной нагрузки максимальная деформация в экстремальных волокнах сначала достигается в бетоне, а в стальных волокнах происходит перераспределение напряжений. Когда площадь стальной и стальной фибры находится на оптимальном уровне, развитие предельной деформации происходит одновременно, что приводит к повышенным уровням напряжения с одновременным разрушением бетона и стали. Это исследование учитывает тот фундаментальный факт, что размер бетонного элемента можно безопасно уменьшить до 10% с добавлением стальной фибры до 1.5% в случае высокопрочного бетона. Более того, развитие повышенной способности к изгибным напряжениям у высокопрочного бетона является одним из важных критериев выбора уменьшения размера бетона. Однако снижение прочности было зарегистрировано в случае добавления 50% летучей золы в бетон для соотношения F / c (0,6) с различным процентным содержанием стальной фибры. Глубина образцов бетона (85 мм) показывает более низкую прочность на изгиб около 4,14 МПа и 5,25 МПа через 7 и 28 дней, соответственно, по сравнению с обычным бетоном до 3.27% и 6,75% через 7 и 28 дней соответственно. 3.2. Прочность на изгибЗначения вязкости при изгибе были рассчитаны для различных пропорций смеси бетона и представлены в Таблице 6. Характеристики деформации под нагрузкой для бетонных смесей с замещением 25% и 50% летучей золы при различных дозах добавления стальной фибры представлены на рисунках. 7 и 8. Экспериментальные тенденции показали, что увеличение дозировки волокна показало постепенное улучшение постпиковых характеристик бетонных композитов из золы-уноса.Наиболее заметный эффект стальных волокон показал лучший эффект перекрытия, чтобы противостоять трещинам и повысить пластичность образцов бетона, чтобы показать стабильную кривую прогиба после пиковой нагрузки по сравнению с образцами из простого бетона. Можно отметить, что простой бетон не показал значительного поведения после растрескивания, а влияние смесей из фибробетона обеспечивало достаточный механизм поглощения энергии. Наиболее важно, что характеристики композита при изгибе зависели от содержания стального волокна, а свойства упрочнения деформацией при изгибе были значительно улучшены с увеличением дозировки стального волокна.Это проявляется в случае стальной фибробетонной смеси (MSF3), демонстрирующей наивысшее значение абсолютной ударной вязкости 34,37 Н · м в случае бетона с низким объемом зольной пыли с максимальным содержанием стальной фибры (1,5%). Та же смесь (MSF3) также показала максимальную ударную вязкость после трещин 27,97 Н · м. В случае остаточной вязкости максимальное значение составляло 24,27 Н · м для той же смеси. В случае бетона с заменой 50% летучей золы максимальная абсолютная ударная вязкость составила 29,61 Н · м, ударная вязкость после образования трещин — 25,86 Н · м, а остаточная вязкость — 17.87 Н-м. Результаты по ударной вязкости, полученные для различных смесей летучей золы, замещенных стальным волокном, показали более высокую эффективность армирования матрицы, и в результате пластичность волокон обеспечивала адекватные свойства постэластической деформации. Кроме того, цементирующая система, смешанная с летучей золой, могла, возможно, образовать адекватное сцепление со смесями, содержащими стальную фибру, из-за чего также было обнаружено увеличение значений остаточной ударной вязкости. Можно обосновать, что эксплуатационные характеристики бетонов с высокой ранней прочностью после образования трещин зависят от эффективности армирования матрицы и приводят к более высокому механизму энергии.Кроме того, возможное развитие свойств раннего набора прочности и синергетическое взаимодействие стальных волокон с цементной матрицей летучей золы может обеспечить характеристики ударной вязкости композита. Характеристики деформации под нагрузкой для бетонных смесей с замещением 25% и 50% летучей золы для различных доз добавок стальной фибры представлены на Рисунке 9. Из экспериментальных тенденций можно отметить, что увеличение дозировки фибры показало постепенное улучшение на постпике. характеристики бетонных композитов из золы-уноса.

Механические характеристики легкого пенобетонаПенобетон демонстрирует превосходные физические характеристики, такие как небольшой собственный вес, относительно высокая прочность и превосходные тепло- и звукоизоляционные свойства. Это позволяет минимизировать расход заполнителя и, заменяя часть цемента летучей золой, способствует соблюдению принципов утилизации отходов. В течение многих лет применение пенобетона ограничивалось засыпкой подпорных стен, изоляцией фундамента и звукоизоляцией черепицы.Однако за последние несколько лет пенобетон стал перспективным материалом для конструкционных целей. Была проведена серия испытаний для изучения механических свойств пенобетонных смесей без летучей золы и с содержанием летучей золы. Кроме того, было исследовано влияние 25 циклов замораживания и оттаивания на прочность на сжатие. Кажущаяся плотность затвердевшего пенобетона сильно коррелирует с содержанием пены в смеси. Увеличение плотности пенобетона приводит к снижению прочности на изгиб.При одинаковых плотностях прочность на сжатие смесей, содержащих летучую золу, примерно на 20% ниже по сравнению с образцами без летучей золы. Образцы, подвергшиеся 25 циклам замораживания-оттаивания, демонстрируют примерно на 15% меньшую прочность на сжатие по сравнению с необработанными образцами. 1. ВведениеПенобетон известен как легкий или ячеистый бетон. Обычно его определяют как цементирующий материал с минимум 20% (по объему) механически увлеченной пены в растворной смеси, где воздушные поры захватываются в матрице с помощью подходящего пенообразователя [1].Он показывает превосходные физические характеристики, такие как небольшой собственный вес, относительно высокая прочность и превосходные тепло- и звукоизоляционные свойства. Это позволяет минимизировать расход заполнителя и, заменяя часть цемента летучей золой, способствует соблюдению принципов утилизации отходов [2]. Путем правильного выбора и дозировки компонентов и пенообразователя можно достичь широкого диапазона плотностей (300–1600 кг / м 3 ) для различных структурных целей, изоляции или наполнения [2]. Пенобетон известен почти столетие и был запатентован в 1923 году [3]. Первое комплексное исследование пенобетона было проведено Валоре в 1950-1960-х годах [3, 4]. После этого исследования более подробная оценка состава, свойств и применения ячеистого бетона была проведена Руднаем [5], а также Шорт и Киннибург [6] в 1963 году. Новые смеси были разработаны в конце 1970-х и начале 1980-х годов. , что привело к увеличению коммерческого использования пенобетона в строительных конструкциях [7, 8]. В течение многих лет применение пенобетона ограничивалось засыпкой подпорных стен, изоляцией фундаментов и звукоизоляцией [8]. Однако в последние несколько лет пенобетон стал перспективным материалом также для конструкционных целей [7, 9], например, для стабилизации слабых грунтов [10, 11], базового слоя сэндвич-растворов для фундаментных плит [12] , промышленные полы [13], а также приложения для строительства автомагистралей и метро [14, 15]. В связи с растущими экологическими проблемами первостепенное значение имеет исследование экологически чистых материалов для более широкого круга применений, чтобы предложить реальные альтернативы наряду с традиционными материалами. Пенобетон, являясь альтернативой обычному бетону, соответствует критериям принципов устойчивости строительных конструкций [16–18]. Общие принципы, основанные на концепции устойчивого развития применительно к жизненному циклу зданий и других строительных работ, определены в ISO 15392: 2008. Во-первых, пенобетон потребляет относительно небольшое количество сырья по отношению к количеству затвердевшего состояния. Во-вторых, при его производстве могут использоваться вторичные материалы, такие как летучая зола.Таким образом, пенобетон способствует утилизации отходов тепловых электростанций. В-третьих, пенобетон можно переработать и использовать в качестве замены песка в изоляционных материалах. Кроме того, производство пенобетона нетоксично, и продукт не выделяет токсичных газов при воздействии огня. Наконец, это рентабельно не только на этапе строительства, но и на протяжении всего срока эксплуатации и обслуживания конструкции. Помимо вклада в утилизацию отходов тепловых электростанций, добавление летучей золы улучшает удобоукладываемость свежей пенобетонной смеси и положительно влияет на усадку при высыхании [2, 19].С одной стороны, единственным недостатком этой минеральной добавки является более низкая ранняя прочность раствора по сравнению со смесью без золы-уноса [20]. С другой стороны, было доказано, что долговременная прочность улучшается [19, 21]. Несмотря на свои благоприятные и многообещающие прочностные и физические свойства, пенобетон по-прежнему используется в ограниченном масштабе, особенно в конструкционных целях. Это в основном связано с недостаточными знаниями о его механических свойствах и небольшим количеством исследований по его поведению при разрушении [22–28]. Основная цель данной работы — исследование механических характеристик пенобетона различной плотности (400–1400 кг / м 3 ). Был проведен ряд испытаний для проверки прочности на сжатие, модуля упругости, прочности на изгиб и характеристик разрушения материала после циклов замораживания-оттаивания. 2. Экспериментальная программа2.1. Приготовление образцов и состав бетонной смесиВ данном исследовании использовались портландцемент, летучая зола, вода и пенообразователь.Состав смеси представлен в Таблице 1. Промышленный портландцемент был CEM I 42,5 R [29], согласно PN-EN 197-1: 2011. Его химический состав и физические свойства, измеренные в соответствии с PN-EN 196-6: 2011 и PN-EN 196-6: 2011-4, приведены в таблицах 2 и 3. Во всех экспериментах использовалась водопроводная вода. Прочность цемента на сжатие определяли согласно PN-EN 196-1: 2016-07 (Таблица 3).

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Удельный вес (г / см 3 ) | Прочность на сжатие (МПа) | ||

| Через дни | |||

| 3840 | 3.06 | 2 | 28 |

| 28,0 | 58,0 | ||

Для улучшения удобоукладываемости и уменьшения усадки в некоторых смесях использовалась летучая зола. Используемая зола соответствует требованиям PN-EN 450-1: 2012. Его химический состав приведен в таблице 4.

| |||||||||||||||||||||||||||||||||||||||

A использовался для производства пенообразователя. Жидкий агент находился под давлением воздуха примерно 5 бар, чтобы получить стабильную пену с плотностью примерно 50 кг / м 3 . Были приготовлены цементные пасты с 2 ÷ 10 литрами жидкого пенообразователя на 100 кг цемента.

Были использованы два разных типа бетонных смесей (один без летучей золы, а другой с летучей золой). Всего было изготовлено 10 смесей, по пять образцов на одну бетонную смесь (таблица 1). Для всех смесей использовалось постоянное соотношение (включая воду и жидкий пенообразователь; c — содержание цемента). Он был основан на результатах Джонса и Маккарти [7] и Xianjun et al. [30]. Планируемая плотность затвердевшего пенобетона, производимого в этом исследовании, составляла от 400 до 1400 кг / м 3 .

Весь процесс производства пенобетона должен тщательно учитывать плотность смеси, скорость вспенивания и другие факторы, чтобы приготовить высококачественный пенобетон. Ключевыми факторами для получения стабильного пенобетона были сжатие пенообразователя при стабильном давлении и постоянной скорости вращения смешивания компонентов.

Все образцы после заливки в стальные формы были закрыты и хранились в камере для отверждения при 20 ± 1 ° C и влажности 95% в течение 24 часов.Затем образцы вынимали из форм и хранили в условиях окружающей среды (при 20 ± 1 ° C и 60 ± 10% влажности) в течение 28 или 42 дней перед испытанием.

2.2. Испытания

Пенобетон является относительно новым материалом, и в настоящее время не существует стандартизированных методов испытаний для измерения его физических и механических свойств. Поэтому процедуры подготовки образцов и методы испытаний, обычно используемые для обычного бетона, были адаптированы в этом исследовании. Прочность на сжатие, модуль упругости и предел прочности при изгибе определялись в соответствии с рекомендациями: PN-EN 12390-3: 2011 + AC: 2012, Инструкция НИИ строительства №194/98, PN-EN 12390-13: 2014 и PN-EN 12390-5: 2011 соответственно. Плотность измерялась согласно PN-EN 12390-7: 2011.

Прочность на сжатие измерялась для стандартных кубов размером 150 × 150 × 150 мм, как указано в PN-EN 12390-3: 2011 + AC: 2012. Скорость нагрузки была принята в соответствии с PN-EN 772-1: 2015 + A1: 2015 для ячеистых бетонных блоков.

Модуль упругости определяли в соответствии с Инструкцией НИИ строительства № 194/98 и PN-EN 12390-13: 2014-02 на цилиндрических образцах размером 150 × 300 мм.Скорость нагружения составляла 0,1 ± 0,05 МПа / с, согласно PN-EN 679: 2008, как для блоков из ячеистого бетона. Два тензодатчика электрического сопротивления с измерительной длиной 100 мм были прикреплены к двум противоположным сторонам образцов на средней высоте. Для оценки модуля упругости записывалась характеристика напряжения-деформации.

Прочность на изгиб была испытана на установке для трехточечного изгиба с балками 100 × 100 × 500 мм в соответствии с PN-EN 12390-5: 2011. Номинальное расстояние между опорами 300 мм.Ролики допускали свободное горизонтальное перемещение. Образцы нагружали с постоянной скоростью перемещения 0,1 мм / мин, что является оптимальным значением, определенным экспериментально.

Характеристики разложения при циклах замораживания-оттаивания оценивали для стандартных кубиков размером 150 × 150 × 150 мм. Прочность на сжатие определяли по методике, описанной ранее. Тестовая кампания состояла из 25 циклов замораживания-оттаивания. Каждый цикл включал охлаждение образцов до температуры −18 ° C в течение 2 ч.Затем образцы хранили замороженными в течение 8 часов при -18 ± 2 ° C и оттаивали в воде при температуре + 19 ° C ± 1 ° C в течение 4 часов. Контрольные образцы хранились в воде в качестве контрольных.

3. Результаты и обсуждение

3.1. Кажущаяся плотность

Дозировка пенообразователя сильно влияет на плотность смеси и затвердевшего пенобетона. На рисунке 1 показана зависимость между дозировкой пенообразователя и кажущейся плотностью затвердевшего пенобетона для образцов без летучей золы (FC) и других образцов с летучей золой (FCA).Кажущаяся плотность затвердевшего пенобетона сильно коррелирует с содержанием пены и составом цементного теста и воздушных пустот в свежей смеси. Увеличение содержания пены сопровождается увеличением объема свежего бетона, что приводит к снижению плотности затвердевшего пенобетона. Можно заметить, что существуют экспоненциальные отношения для образцов FC и FCA. Более того, результаты, полученные в FCA, показывают уровень плотности примерно на 20% выше, чем FCA. Это можно объяснить тем, что в образцах, содержащих золу-унос, процесс твердения замедлен.Физическая реакция между летучей золой и воздушными порами приводит к увеличению количества воздушных пор, захваченных в смеси. Также было обнаружено, что смеси с содержанием пенообразователя более 10 литров на 100 кг цемента приводили к нестабильной смеси. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 1.