Вес керамзита в 1 м3 разных фракций и марок, цены

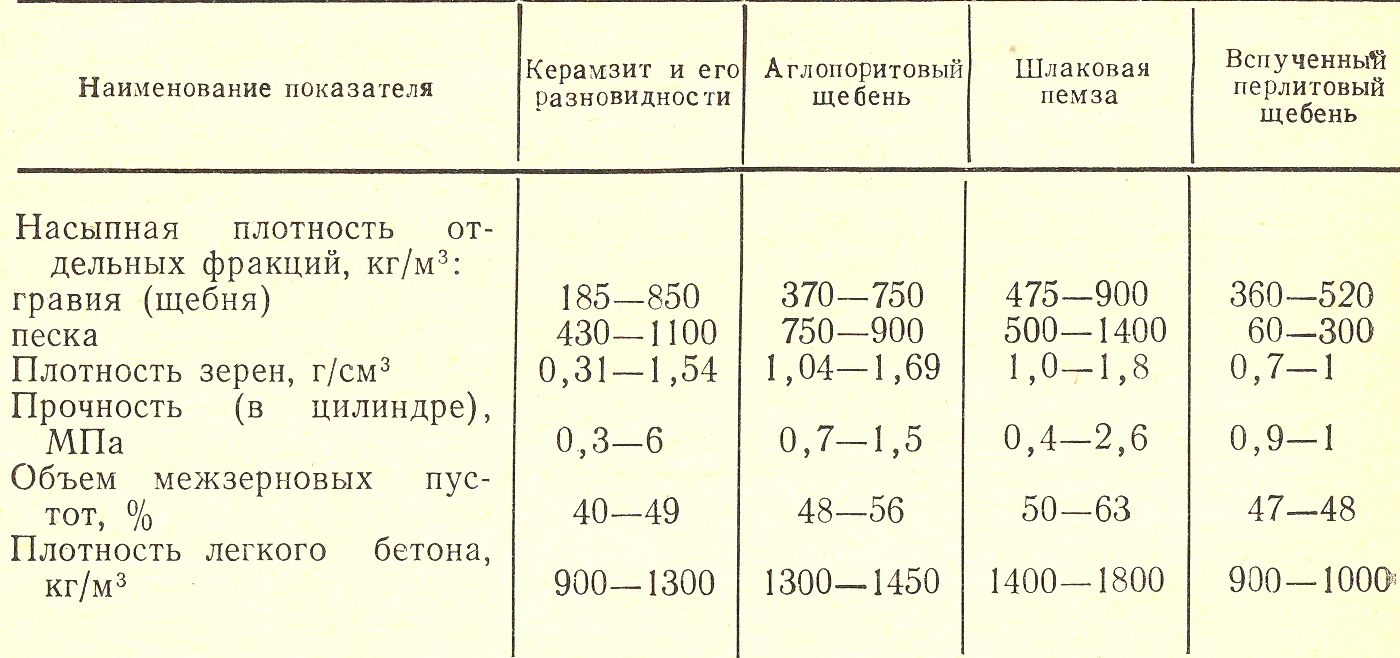

Материал является идеальным наполнителем в легких бетонах: имея малый вес, занимает большие объемы, а пористость делает его хорошим теплоизолятором. Произведенные из него блоки убыстряют строительство; кладка, да и само сооружение, обходятся дешевле.

Фракции и их плотность

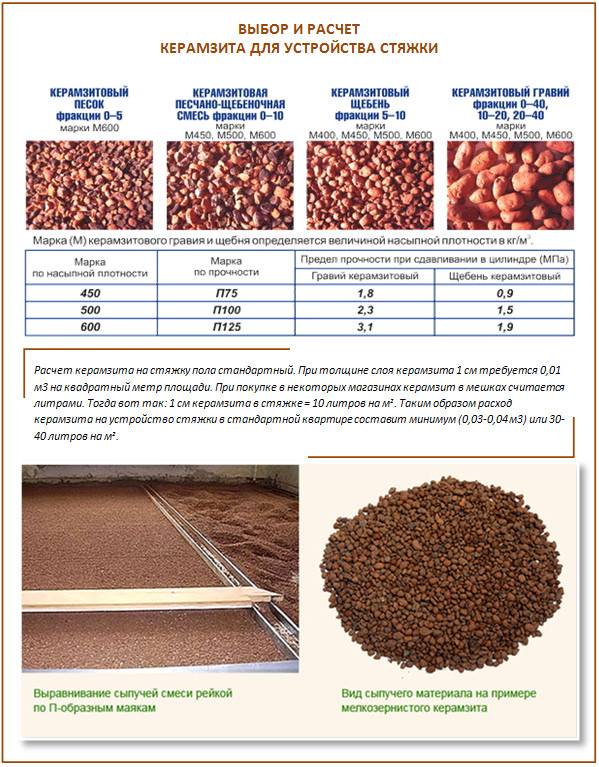

Пройдя предварительное гранулирование и обжиг в печи, спекшиеся частицы глины имеют неодинаковый размер. Их величина колеблется в пределах 0-40. Окатыши 0-5 миллиметров называются песком; 5-40 ― гравием, а если их раздробить ― щебнем.

Наблюдается закономерность: чем мельче фракция, тем она плотнее и, следовательно, тяжелее, то есть имеет больший насыпной вес.

| Название | Размер, мм | Объемный вес, кг/куб.м |

| Песок | 0-5 | 600 |

| Гравий | 5-10 | 450 |

| 10-20 | 400 | |

| 20-40 | 350 |

Числа из таблицы также называют удельным весом керамзита. Это величина не постоянная, она измеряется и вычисляется в каждом конкретном месте во время использования. Он зависит от того, частицы с какими свойствами были засыпаны в один кубометр. В этот объем могли попасть гранулы из других фракций, или же на их вспучивание повлияла разная продолжительность нахождения в печи обжига, поэтому только взвешиванием куба, а не расчетами через плотность, где пустоты и поры не берутся в расчеты при вычислениях, можно определить вес кубометра.

Это величина не постоянная, она измеряется и вычисляется в каждом конкретном месте во время использования. Он зависит от того, частицы с какими свойствами были засыпаны в один кубометр. В этот объем могли попасть гранулы из других фракций, или же на их вспучивание повлияла разная продолжительность нахождения в печи обжига, поэтому только взвешиванием куба, а не расчетами через плотность, где пустоты и поры не берутся в расчеты при вычислениях, можно определить вес кубометра.

Как раз этот объемный насыпной вес и лежит в основе маркировки керамзита. Следующая таблица показывает ее зависимость от массы куба:

| Марка | Уд. вес в г на см3 | Масса 1 м3, в кг |

| М 1000 | от 0.90 до 1.00 | 901-1000 |

| М 900 | от 0.80 до 0.90 | 801-900 |

| М 800 | от 0.70 до 0.80 | 701-800 |

| М 700 | от 0.60 до 0.70 | 601-700 |

| М 600 | от 0.50 до 0. 60 60 | 501-600 |

| М 500 | от 0.45 до 0.50 | 451-500 |

| М 450 | от 0.40 до 0.45 | 401-450 |

| М 400 | от 0.35 до 0.40 | 351-400 |

| М 350 | от 0.30 до 0.35 | 301-350 |

| М 300 | от 0.25 до 0.30 | 251-300 |

| М 250 | от 0.20 до 0.25 | 200-250 |

Хотя марка определяет не прочность, а сколько весит один куб такого материала, взаимосвязь между этими характеристиками есть. Ведь понятно, что однородное вещество, но с большим удельным весом, будет плотнее, а у твердых тел это свойство напрямую связано с прочностью.

Для керамзитового песка марки указываются от М500 до М1000. Вообще-то гравий производится в промышленных масштабах до М600, то есть с насыпной плотностью до 500-600 кг/м3. Выше этой величины, вплоть до М1200 стройматериал изготавливается по потребительскому заказу.

Стоимость

На цены влияют несколько факторов.

1. Завод-производитель. У каждого из них неодинаковые условия: удаленность от сырья или потребителя, затраты на заготовку глины, энергообеспеченность.

2. Сезонность. Строят в основном летом, вот в это время растет спрос и цены.

3. Метод отгрузки. Поставлять гранулы можно навалом или в мешках. Покупатель сам решает, что для него целесообразнее: с большими объемами работ предпочтительнее брать россыпью в кубометрах, если немного ― лучше фасованный, так как малых количеств на развес никто не продаст. В мелкую розницу товар дороже: сюда входит стоимость услуги и упаковки. Мешок в среднем весит 18-20 кг.

4. Объем поставки. С большими партиями товара сокращаются транспортные издержки на единицу продукции, поэтому цена за куб уменьшается.

5. Фракции. Песок из него всегда будет дороже гравия. Причина проста: плотность, а, значит, и вес керамзита в единице объема выше. Соответственно, и стоимость тоже: больше весит ― выше цена.

А в каких случаях следует купить тот или иной ассортимент? Песок или мелкий гравий 5-10 используется для бетонных стяжек, производства блоков и дренажа переувлажненных почв. Фракция керамзита 10-20 нужна для утепления межэтажных перекрытий и полов. Самый крупный, 20-40, используют для термоизоляции гидросетей с холодной и горячей водой; в этой ситуации преследуются сразу две цели: растет КПД тепломагистралей и облегчается доступ к трубопроводам. Крыши и подвалы зданий также теплоизолируют крупным гравием 20-40 мм.

Вот средние цены в зависимости от объемов поставок и размеров фракций (в них уже включен НДС):

| Наименование | Свыше 5 м3, рубли | Свыше 20 м3, рубли | Свыше 100 м3, рубли |

| Россыпью, 5-10 мм | 3300 | 2600 | 2500 |

| Россыпью, 10-20 мм | 2300 | 1600 | 1540 |

| Россыпью, 20-40 мм | 2300 | 1600 | 1540 |

| В мешках, 5-10 мм | 140 | 125 | 120 |

| В мешках, 10-20 мм | 125 | 90 | 85 |

Удельный вес керамзита и другие параметры – выясняем различия + видео

Содержание

- 1 Керамзит – старый добрый знакомый

- 2 Свойства и применение керамзита

- 3 Как разобраться в основных параметрах керамзита?

- 4 Читаем этикетку внимательно

Удельный вес керамзита – величина, которая трактуется всеми по-разному и не всегда правильно. Эту и другие характеристики обсудим в нашей статье.

Эту и другие характеристики обсудим в нашей статье.

Керамзит – старый добрый знакомый

По сути, это тот же кирпич, только мелкий и приспособленный не для строительства, а для выполнения совершенно других задач. Главная его функция – утеплитель. Название это, как и имена многих предметов, живых существ и явлений, взято из греческого языка и означает “обожженная глина”. Почему из одного и того же материала, в результате схожего процесса, получается в одном случае строительный материал, а в другом – сохраняющие тепло гранулы?

Строительный материал керамзит

Для получения керамзитового гравия специальный сорт глины подвергается сильному тепловому удару в 1300 °C при получасовом вращении в специальном резервуаре. Процесс чем-то напоминает приготовление поп-корна в микроволновой печи. Вместо воздушной кукурузы получаются пористые гранулы, снаружи покрытые красноватой “корочкой”.

Свойства и применение керамзита

Керамзит имеет большой запас прочности, экологичен, характеризуется огнеупорностью, влагостойкостью и морозоустойчивостью. Этот материал устойчив к химическому воздействию и безупречен в качестве звуко- и теплоизоляции. Еще его отличает небольшая цена. Благодаря этим качествам керамзит не имеет себе равных. В связи с этим широка и область его применения.

Этот материал устойчив к химическому воздействию и безупречен в качестве звуко- и теплоизоляции. Еще его отличает небольшая цена. Благодаря этим качествам керамзит не имеет себе равных. В связи с этим широка и область его применения.

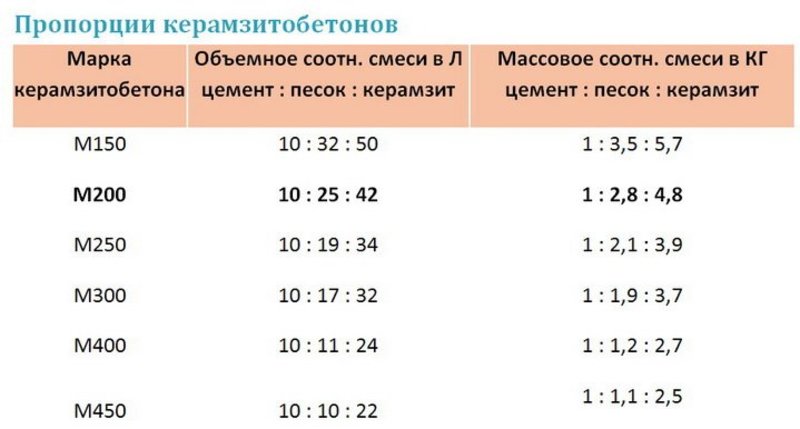

Конечно, главная территория, где применяются красные гранулы, это стройка. Его добавляют в бетон, чтобы облегчить возводимые перекрытия, используют в качестве наполнителя перед настилом полов. Им заполняются пустоты между перекрытиями, чтобы обеспечить звукоизоляцию и не допустить потерю тепла. С этой же целью его используют, заполняя полости в крышах. Нередко материал как подушку и дренаж используют при строительстве дорог.

Наполнитель для настила полов

Может быть, у кого-то это и вызовет удивление, но еще керамзит активно эксплуатируют и цветоводы. Как однажды выяснилось, некоторые виды растений прекрасно приживаются в таком грунте. Но справедливости ради следует заметить, что это не строительный пористый гравий, а специально подготовленный материал..jpg) Зато тот, что можно видеть на стройке, вполне подходит для подготовки клумб к зимнему сезону, не давая под своим слоем промерзать почве. Понимаете, почему по осени, с наступлением темноты, некоторые особо “экономные” дачники любят гулять с ведрами возле заборов, за которыми возводится жилое здание?

Зато тот, что можно видеть на стройке, вполне подходит для подготовки клумб к зимнему сезону, не давая под своим слоем промерзать почве. Понимаете, почему по осени, с наступлением темноты, некоторые особо “экономные” дачники любят гулять с ведрами возле заборов, за которыми возводится жилое здание?

Применение красных гранул для клумб

Помимо положительных качеств керамзит имеет и свои недостатки. Прежде всего, это хрупкая оболочка. Из-за образующейся крошки, если, к примеру, утепляется потолочное пространство, необходима хорошая подложка. Второй недостаток – способность впитывать влагу, из-за чего также, в случае его применения как изолятора при настиле полов, необходима подложка поверху керамзитового слоя. И по этой же причине не рекомендуется использовать керамзит в помещениях с повышенной влажностью.

Как разобраться в основных параметрах керамзита?

Популярность такого уникального материала породила массу “химиков”, которые, чтобы получить выгоду в свои карманы, стали добавлять при изготовлении материала различные “улучшающие свойства” присадки. Верить в пользу подобных новшеств не стоит. Керамзит самодостаточен сам по себе, и берут его именно за то, что в нем есть. Ни больше, ни меньше.

Верить в пользу подобных новшеств не стоит. Керамзит самодостаточен сам по себе, и берут его именно за то, что в нем есть. Ни больше, ни меньше.

Для того чтобы знать, какое количество керамзита вам понадобится, надо рассчитать коэффициент теплового сопротивления, а после следует выяснить толщину будущего слоя и сколько средств на материал будет потрачено. Но в России как-то не принято производить сложные вычисления, а потому в большинстве случаев все делается “на глазок”. Забудем про заумные формулы и лучше рассмотрим то, на что действительно стоит обратить внимание во время непосредственной покупки.

Расчет количества материала

Главная черта наполнителя – насыпная плотность. На упаковке есть цифры, указывающие этот параметр. По ним и различаются виды материала. К примеру, если вы услышите фразу “керамзит 300”, то это будет означать гранулы плотностью 300 кг/м3. В зависимости от веса куба материал существует десяти видов – от 250 до 800 кг/м3. Чтобы понять хоть приблизительно, какова насыпная плотность керамзита, достаточно иметь какую-нибудь пластиковую тару и бытовые весы. Зная заранее объем резервуара, засыпаем в него керамзит и взвешиваем на весах. Вес делим на этот самый объем и получаем интересующий нас коэффициент.

Зная заранее объем резервуара, засыпаем в него керамзит и взвешиваем на весах. Вес делим на этот самый объем и получаем интересующий нас коэффициент.

Этот параметр как раз и можно использовать, чтобы понять, сколько будет весить куб керамзита.

Плотность наполнителя

Важно знать и параметры такого критерия, как объемный или удельный вес керамзита. Величина эта нефизическая, она не указывает, сколько весит керамзит. На самом деле она предполагает, какой объем гранул понадобится для наполнения требуемого объема.

Предположим, для заполнения стяжки необходимо засыпать наполнителем высоту в 15 см на площади в 40 м2. Берем калькулятор и делаем математический расчет: 0,15 х 40 = 6 м3 керамзита. Вот вам и объемный вес. Но мало того, необходимо еще знать, какого размера будет сама гранула! Если вам нужно сильное утепление, то и диаметр каждого “камушка” должен быть крупнее. Если, скажем, керамзит несортированный и его размер варьируется, то стандарт фракции – 450 кг на куб. Для сортированных видов расчет на кубометр следующий:

Для сортированных видов расчет на кубометр следующий:

| Фракция (мм) | Объемный вес (кг на м3) |

| до 5 | 600 |

| от 5 до 10 | 450 |

| от 10 до 20 | 400 |

| от 20 до 40 | 350 |

Читаем этикетку внимательно

На любом мешке, в который упакован керамзит, находится бирка, где нанесены сведения. Не будем перечислять ГОСТы и стандарты, обычному человеку они ни о чем не говорят. Остановимся лучше на пунктах на ярлыке:

- Название материала.

- Наименование изготовителя, его адрес, товарный знак.

- Место и дата изготовления.

- Коэффициент теплопроводности.

- Масса керамзита, находящегося в упаковке.

Параметры керамзита на упаковке

Там могут быть упомянуты и некоторые дополнительные критерии (обозначение стандарта и показатели, полученные в ходе приемных испытаний), но они, в общем-то, малоинтересны для покупателя.

Помимо вышеперечисленного, на упаковке или ярлыке может быть указана активность естественных радионуклидов. Если такой параметр имеется, не впадайте в панику и не делайте выводы о том, что сырье для гранул привезено откуда-то из окрестностей Семипалатинска или Чернобыля. Наоборот. Это доказывает, что производитель уже позаботился о вашем здоровье и проверил перед продажей свою продукцию. Для информации: согласно стандартам, принятым в России, параметр этой активности не должен превышать 370 Бк/кг.

- Автор: Михаил Малофеев

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Производство керамзита с использованием устройства вихревого слоя

Производство керамзита основано на гомогенизации и измельчении частиц глинистого сырья, формировании и дальнейшем обжиге гранул. Учитывая такие процессы, целесообразно использовать устройство вихревого слоя (АВС) из GlobeCore .

Учитывая такие процессы, целесообразно использовать устройство вихревого слоя (АВС) из GlobeCore .

Актуальность производства керамзита

Керамзит – востребованный строительный материал, недорогой теплоизолятор, наполнитель, декоративное изделие. Выпускается в виде шариков, гравия, щебня, песка с толстой оболочкой и пористой внутренней структурой. Сырьем для керамзита служат легкоплавкие, вспучивающиеся глины, сланцы и суглинки.

Зерно получается в результате гомогенизации, смешивания шихты и обжига. Отличаются низкой теплопроводностью, инертностью к воздействию щелочей, кислот, долговечностью, экологичностью, звукопоглощающей способностью. Применяются в основном в строительстве и производстве строительных материалов:

- Производство ячеистых бетонов

Наполнитель для легких, сверхлегких пористых бетонов, используемых в стяжках, монолитных стенах и конструкциях.

- Производство керамзитоблоков

Основной наполнитель стеновых блоков из керамзита.

- Теплоизоляция зданий, сооружений

Высокопористые разновидности керамзита применяются в качестве теплоизолятора полов, стен и межэтажных перекрытий.

- Строительство фундаментов

Используется для наполнения с целью предотвращения промерзания. Это позволяет снизить расход материала при возведении конструкций.

- Стяжка

Является хорошей основой для чернового выравнивания пола. материал легкий; поэтому не оказывает нагрузки на межэтажные перекрытия. Повышает теплоизоляционные характеристики внутреннего пространства.

- Дренажная выемка

Материал относительно низкой пористости применяется в насыпях при строительстве дорог и водоотводов, при обработке и подготовке почвы.

- Теплоизоляция инженерных сетей

Трубы системы теплоснабжения, подведенные к домам и зданиям, покрыты гранулами. Они обеспечивают качественную теплоизоляцию и легкий доступ к системе.

Они обеспечивают качественную теплоизоляцию и легкий доступ к системе.

Столь широкая сфера применения керамзита делает его востребованным на рынке строительных материалов, в промышленности, сельском хозяйстве. Перспективной и актуальной выглядит модернизированная технология производства керамзита с использованием устройства вихревого слоя. Но сначала обсудим, какими недостатками характеризуются существующие линии по производству этого материала.

Производство керамзита традиционными способами, недостатки этих способов

Практически на каждом современном заводе по производству керамзита в процессе перемешивания и измельчения сырья используются глиномешалки, вальцы, кромкооблицовочные станки. Выпечка осуществляется в печных барабанах. Обработка гранул в устройстве занимает примерно 45 минут.

Однако традиционное оборудование для подготовки, гомогенизации и диспергирования сырья не обеспечивает качественного измельчения и смешивания ингредиентов. Это отрицательно сказывается на прочности готового изделия.

При низкой степени гомогенизации и плохой диспергируемости частиц даже 3% карбонатных примесей во вспучивающихся легкоплавких глинах отрицательно сказываются на качестве материала. Гидратация СаО сопровождается деструкцией керамзита и потерей прочности при хранении.

Традиционное производство керамзита с использованием катков, бегунков и глиносмесителей также неактуально для обработки глинистых масс с высоким содержанием песка. При содержании в смеси 10–30 % свободного SiO2 невозможно изготовить из сырья качественный прочный продукт.

Обработка сырья в вихрепластовом устройстве помогает в решении этих задач классическими методами. Кроме того, появляется возможность производить качественный керамзит даже из изначально непригодных глиняных масс.

Кроме того, по традиционной технологии отсортированное сырье можно смешивать с веществами, улучшающими его набухание, — мазутом, соляркой. Применение АВС позволяет минимизировать использование добавок или отказаться от них, что дает положительный экономический эффект и влияет на чистоту и экологичность готового продукта.

Производство керамзита с помощью устройства вихревого слоя

Производство керамзита с помощью устройства вихревого слоя основано на обработке сырья в электромагнитном поле ферромагнитными частицами. Агрегат может работать как с сухими, так и с влажными влажными средами. В рабочей камере аппарата наблюдаются процессы диспергирования и перемешивания, сопровождающиеся активацией частиц. Это влияет на прочность готового изделия. Процессы происходят при воздействии электромагнитного поля, акустических колебаний, высокого локального давления, электролиза.

В вихревом слое ферромагнитные иглы превращаются в мешалки и дробилки. При этом они перемещаются по камере, вращаются, сталкиваются с обрабатываемым материалом, друг с другом и со стенками устройства. Все это способствует эффективному перемешиванию, измельчению и активации шихты и смеси.

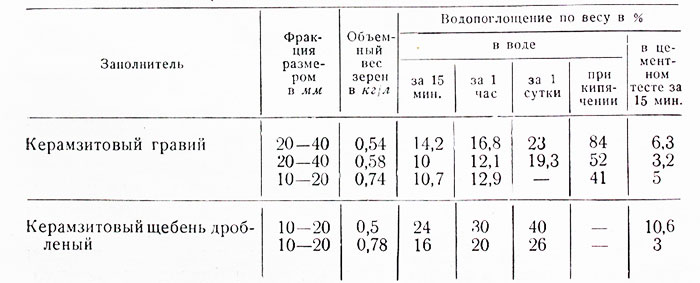

Эффект обработки глинистого сырья на керамзит с помощью АВС описан и экспериментально изучен Логвиненко Д. Д. В результате мы получаем материал с меньшим объемным весом и лучшими прочностными характеристиками. Результаты представлены в таблице 1.

Д. В результате мы получаем материал с меньшим объемным весом и лучшими прочностными характеристиками. Результаты представлены в таблице 1.

Таблица 1 – Характеристики керамзита при переработке сырья в АВС

Эксперимент № | Характеристика сырья и продолжительность обработки в АВС | ||||||

Переработка сырья в АВС | Переработка сырья без АВС | ||||||

Объемный вес (γ), г/см3 | Предел прочности на скалывание (σс*10-5), Па | Коэффициент прочности | Объемный вес (γ), г/см3 | Предел прочности на скалывание (σс*10-5), Па | Коэффициент прочности | ||

| 1 | Глина, содержащая 26% свободного SiO2 (30% от обработки шликера) | 0,24 | 2,25 | 10,3 | 0,38 | 1,60 | 5. 1 1 |

| 2 | Глина, содержащая 41 % свободного SiO2 (30 % от обработки шликера) | 0,34 | 2,45 | 7,8 | 0,84 | 3,24 | 4.1 |

| 3 | Монотермит (7 минут сухой обработки) | 0,85 | 29,4 | 36 | 1,6 | 9,81 | 6,5 |

| 4 | Глина, содержащая угольную золу в соотношении 50/50 (7 минут сухой обработки) | 0,57 | 10,7 | 18 | 0,58 | 4,32 | 8,4 |

| 5 | Глина, содержащая угольную золу в соотношении 50/50 при опыливании полуфабриката каолином (7 минут сухой обработки) | 0,74 | 27,9 | 32,0 | |||

Для сравнения обработке подвергался глиняный шликер, содержащий до 40 % свободного диоксида кремния. Производство керамзита с применением АВС отличается двукратным снижением объемной массы при одновременном повышении прочности материала.

Этому результату способствует тщательная обработка сырья в вихревом слое с активацией входящего в состав смеси кварцевого песка. При обработке в АВС наблюдается разрыв силоксановой связи Si-O. Следовательно, на поверхности частиц появляются активные центры в виде свободных радикалов. Это стало причиной повышения качества конечного продукта. Песок активируется по тому же принципу, что и при диспергировании в дезинтеграторах на высоких скоростях.

В связи с активацией кварцевого песка происходят реакции стеклообразования и силикатообразования с участием диоксида кремния. После завершения производства керамзита обжигом изделия в нем отсутствуют крупные песчинки SiO2, в которых концентрировались бы напряжения. А в составе стекла кварцевый песок влияет на повышение прочности и термостойкости материала.

Кроме того, изучена сухая технология производства керамзита с использованием вихревого слоя. Для исследования был взят монотермит. Из сырья, обработанного в сухой среде с помощью АВС, получен наполнитель, прочность которого в три раза выше, чем у материала, изготовленного классическим способом. При этом объемная масса огнеупорного заполнителя была вдвое меньше, чем в образце.

Сухая обработка многокомпонентных шихт, состоящих более чем наполовину из зол тепловых электростанций (золы ТЭС), также показала положительный результат.

Полученные данные свидетельствуют о том, что технология производства керамзита с использованием вихревого слоя позволяет получать высокопрочный строительный материал даже из глин с высоким содержанием песчаных или карбонатных примесей.

Преимущества использования устройства вихревого слоя в производстве керамзита

Устройство вихревого слоя является передовым оборудованием, которое может быть использовано для оптимизации как компактного завода по производству керамзита, так и крупного предприятия по следующим причинам:

- Высокая эффективность

Готовый материал характеризуется повышенной прочностью и термостойкостью даже при высоком содержании песка и карбонатных примесей в глиняных массах. Также АВС позволяет использовать отходы энергетики, в том числе золу ТЭС, в производстве керамзита.

Также АВС позволяет использовать отходы энергетики, в том числе золу ТЭС, в производстве керамзита.

- Рентабельность

Оборудование отличается низким потреблением электроэнергии и преимуществами в несколько раз по сравнению с обычными установками. Требуемая мощность моделей AVS-100 и AVS-150 составляет 4,5 кВт и 9.5 кВт соответственно.

- Простота использования

Устройство компактное, простое в эксплуатации и может быть интегрировано в существующую производственную линию. При этом для этого оборудования нет необходимости делать тумбу или дополнительные конструкции. AVS без проблем перемещается по мастерской.

Таким образом, АВС из GlobeCore – это универсальное, удобное, высокопроизводительное оборудование, которое позволит расширить и оптимизировать производство качественного керамзита. Кроме того, снижаются требования к качеству сырья, а значит, появляется больше возможностей в части производства легкого заполнителя, на котором базируется производство керамзитоблоков, легких бетонов и т. д. Себестоимость материала можно снизить за счет повышения его эксплуатационных характеристик.

д. Себестоимость материала можно снизить за счет повышения его эксплуатационных характеристик.

По вопросам консультации и заказа моделей АВС-100 или АВС-150 для завода по производству керамзита обращайтесь к торговым представителям GlobeCore.

Сравнение инертных сред 2020

При выборе инертной среды для использования в полугидропонной культуре необходимо учитывать несколько факторов: размер частиц, распределение частиц по размерам, способность среды поглощать питательные растворы и свободный объем между частицами. первичные. После этого необходимо должным образом подготовить среду, промыв ее от пыли и предварительно замочив для удаления остатков производства.

Прошло несколько десятилетий с тех пор, как я оценивал такие носители, и многое изменилось – старые бренды больше не производятся, производятся новые, на рынок выведены некоторые новые материалы.

С помощью нескольких других производителей орхидей я приобрел 8 образцов для тестирования:

Описание | ||

Cz Расширенный Глиняная галька | Распространяется Cz Garden Products of Lathrop Деревня МИ. | |

Grow!T | Продукт LECA неправильной формы, распространяемый Hydrofarm. | |

Среда для выращивания керамзита Hydro Crunch | Сферические гранулы LECA, распространяемые компанией Hydro Crunch of Walnut CA и доступные в Home Depot и онлайн-магазинах. | |

Керамзитовая галька Hydroton | Производится в Германии и широко распространен. Сферический глинистый заполнитель, который де-факто является стандартом гидропоники. | |

Еще один сферический агрегат, продаваемый IKEA. | ||

UltraAgg Claymax #40XL | Продукт из кальцинированной глины, продаваемый в Интернете компанией American Bonsai из Меррит-Айленда, Флорида. | |

Глина Монто | Кальцинированная монтмориллонитовая глина, распространяемая компанией Bonsai Jack of Fort Myers FL и продаваемая в Интернете и через розничные магазины бонсай. | |

Ultra Agg Ultra DE Dark #30 Std | Прокаленный диатомит, продаваемый компанией American Bonsai из Меррит-Айленда, Флорида. |

Протокол испытаний:

СУХОЙ ВЕС:

заполнены полученным сухим материалом .

2. Металлическая линейка использовалась для обрезки излишков; любая частица, препятствующая «смахиванию», была удалена.

3. Измеряли сухую массу.

WICKING:

1. 75 мл воды после обратного осмоса (RO) было помещено в пластиковый стакан.

2. Чашка заполнена сухим материалом.

3. Фотографии сделаны сразу и через 60 минут.

(Испытания проводились при 77°F и относительной влажности 86 %).

ЗАМАЧИВАНИЕ НА 24 ЧАСА:

1. Сухие образцы были помещены в пластиковый пакет.

2. 750 мл воды обратного осмоса налили в пакет, который отжали для удаления всего воздуха, а затем запаяли.

pH и электропроводность (EC):

1. Пакеты были открыты, и измеритель электропроводности HM-Digital COM-100 был помещен в жидкость для измерения электропроводности.

2) Полоски pH Hydrion 9200 погружали в жидкость и сравнивали с цветовой шкалой производителя.

Насыщенная масса:

1. Пропитанный материал был добавлен в пластиковый стаканчик с использованием той же техники «протирания», что и для сухой массы.

Пропитанный материал был добавлен в пластиковый стаканчик с использованием той же техники «протирания», что и для сухой массы.

2. Материал был взвешен.

Свободный объем:

1. Перфорированная крышка была помещена на чашку для предотвращения флотации.

2. Вода обратного осмоса была добавлена в чашку до перелива.

3. В другую чашку налили воду и взвесили.

Расчеты:

1. Насыпная плотность = сухая масса (г)/470 мл

2. Абсорбция, % = (насыщенная масса – сухая масса)/сухая масса

3. Пустое пространство = свободный объем (мл)/470 мл

Сухая масса г/470 куб.см

Насыпная плотность г/куб. см 90 007

см 90 007

Вес под водой г/куб.см

Вес воды

Вес насыщения г/куб. см

см

Абсорбция мл

Абсорбция, % 2 Свободный объем мл

Пустое пространство %

90 606EC мкСм/см

9 0628Наблюдения:

Визуально материалы Cz, Hydroton и Odla очень похожи. Добавьте к этому физические свойства, и я предполагаю, что это один и тот же материал, переупакованный под разными торговыми марками. Резкое отличие ЕС материала Cz от других материалов может быть не чем иным, как различиями в производстве от партии к партии, и указывает на необходимость тщательной подготовки продуктов перед использованием.

Добавьте к этому физические свойства, и я предполагаю, что это один и тот же материал, переупакованный под разными торговыми марками. Резкое отличие ЕС материала Cz от других материалов может быть не чем иным, как различиями в производстве от партии к партии, и указывает на необходимость тщательной подготовки продуктов перед использованием.

Материал Hydro Crunch аналогичен по размеру и форме материалам других марок LECA, но, по-видимому, перед обжигом он был покрыт глиняным шликером, что, по-видимому, снижает пористость поверхности, чему способствует снижение водопоглощения и, возможно, ЕК, а также.

Показатели электропроводности и pH, повторяю, подтверждают требование тщательного ополаскивания и замачивания любой инертной среды перед использованием, но тот факт, что уровни pH воды для замачивания остаются в таком узком диапазоне, обнадеживает.

Все продукты имеют одинаковое свободное пространство, необходимое для здоровья корней, что связано с их относительной однородностью размера частиц.

Типичный сферический глинистый агрегат.

Типичный сферический глинистый агрегат.