Вакансии компании Ижевский Автомобильный Завод

LADA Ижевск — Ижевский автомобильный завод:

современное производство и модернизация

Сегодня LADA Ижевский автомобильный завод является одной из основных производственных площадок по выпуску легковых автомобилей в России. Наравне лишь с несколькими российскими предприятиями располагает технологией полного цикла производства: штамповка, литье и окраска пластика, сварка, окраска и сборка. Общее количество оборудования — более 2500 единиц, производственная мощность завода — 30 автомобилей в час с возможностью развития до 45 автомобилей в час.

В 2011 году на LADA Ижевский автомобильный завод началась крупнейшая модернизация производственного комплекса. В ее основе — стопроцентная смена модельного ряда, выпускаемого на предприятии: в мае 2014 года стартовало производство лифтбека LADA Granta, в августе 2014 года сошли с конвейера первые автомобили на платформе Альянса, в сентябре 2015 года — выпущены первые серийные LADA Vesta. В 2017 году семейство Vesta пополнилось двумя моделями LADA Vesta SW и LADA Vesta SW Cross.

В 2017 году семейство Vesta пополнилось двумя моделями LADA Vesta SW и LADA Vesta SW Cross.

Выпуск новых современных автомобилей потребовал коренной перестройки и переукомплектования всех производственных линий.

Прессовое производство

Производственные мощности прессового производства рассчитаны на 300 000 автокомплектов в год. В состав оборудования входят 37 штамповочных линий. Для седана LADA Vesta штампуется 61 деталь, для автомобилей LADA Vesta SW и LADA Vesta SW Cross — 64 детали.

Существенному обновлению подверглись две линии крупной штамповки: Kliring и Erfurt. Сейчас на этих линиях производятся крупные кузовные детали для автомобилей LADA: панели крыши и крыла, боковины и пр.

Кроме того, цех штамповки обладает уникальным оборудованием — прессом-трансфером Komatsu усилием 3200 тонн. Он также подвергся модернизации — в него встроена новая программа, изменена система управления.

Частичной модернизации подверглась вырубная линия Komatsu. На линии происходит вырубка заготовки деталей с большим шагом подачи: задних крыльев и боковин для автомобилей LADA. Еще одно новшество для цеха — штабелеукладчик Fuji: он позволяет увеличить производительность и облегчает работу операторов, и моечная машина Fuji.

На линии происходит вырубка заготовки деталей с большим шагом подачи: задних крыльев и боковин для автомобилей LADA. Еще одно новшество для цеха — штабелеукладчик Fuji: он позволяет увеличить производительность и облегчает работу операторов, и моечная машина Fuji.

Жемчужина цеха штамповки — новая прессовая линия особо крупной штамповки компании Hyundai, где изготавливаются крупные панели (боковины, двери, крыло и прочее). Здесь расположены четыре новых пресса общим усилием 5400 тонн и производительностью 240 ударов в час. Линия полностью роботизирована. Мощности нового оборудования используются для производства штамповочных деталей для автомобилей LADA Vesta, LADA Vesta SW и LADA Vesta SW Cross.

Литье пластика

Для обеспечения производства автомобилей LADA бамперами, панелями приборов, обивками дверей и другими пластиковыми комплектующими с нуля создан цех литья пластика, оснащенный 6 термопластавтоматами: Mannesmann Demag с усилием запирания 2200 тонн и Engel с усилием запирания 3200 тонн, а также Engel мощностью запирания 1300 тон.

Термопластавтоматы оборудованы автоматической системой подготовки и подачи материалов японской компании Matsui, снабжены роботами для извлечения деталей, подрядчик — французская компания Sepro. Роботы позволяют сократить время производственного цикла, они исключают возможность деформации деталей при съеме. Для загрузки оснастки используется система загрузки пресс-форм компании Staubli, которая существенно сокращает время на переналадку.

На территории цеха созданы участок обслуживания пресс-форм, механический участок, участок дробления, а также участок подготовки и подачи сырья. Кроме того, цех оснащен вибросварочными машинами и лазерной установкой для нанесения линии разрыва.

Производство сварки кузовов

Общая площадь сварочного комплекса составляет более 26 000 кв. метров. Сварочный комплекс может производить одновременно четыре различных кузова. Сварка осуществляется при помощи 22 самых современных роботов Fanuc (Япония) и KUKA (Германия) в автоматической линии.

Линия сварки кузовов автомобилей LADA Vesta включает более 300 единиц оборудования.

Гибкий комплекс сварки построен по стандарту Альянса — AIMS. Он предполагает, что можно сваривать до двух платформ и 8 модификаций автомобилей на одной линии.

Установлено самое современное и технологичное оборудование, которое производится в мире на настоящий момент. Для перестановки кузова с линии на роботизированную тележку в цехе сварки установлен робот-гигант, грузоподъемностью 2000 кг (для сравнения, обычный сварочный робот имеет грузоподъемность около 150 кг). На заводах Альянса во всем мире используются только два таких робота, а третий «работает» на LADA Ижевский автомобильный завод. Еще один роботизированный участок — зафланцовка дверей, багажника и капота.

Сваренные кузова перемещаются по цеху с помощью автоматических AGV-тележек: они везут кузов на линию рихтовки, а потом в цех окраски. Тележки передвигаются по магнитным полоскам, наклеенным на пол. Эта технология проста и очень удобна, потому что кузов можно пустить по нужному маршруту, и при необходимости быстро его изменить. Также это позволяет перекомпоновывать производственные линии. Кроме того, автоматическими тележками оснащена и линия укомплектовки кузова.

Также это позволяет перекомпоновывать производственные линии. Кроме того, автоматическими тележками оснащена и линия укомплектовки кузова.

Также в составе цеха создана контрольно-измерительная лаборатория, оснащенная двумя 3D-измерительными машинами.

На сварочном производстве установлена система контроля параметров работы цеха — SCUBE. Данная система позволяет отслеживать работу систем оборудования, систем оповещения, фиксировать простои и поломки оборудования.

Окраска

Цех оснащен 12 окрасочными роботами фирмы DURR (Германия). Площадь цеха превышает 56 000 кв. метров. Новый комплекс позволяет производить окрашивание кузовов одновременно в 20 цветов, причем только кузова семейства Vesta окрашиваются в 10 цветов.

В ходе подготовки к производству новых автомобилей LADA в цехе окраски кузовов построена новая площадка, чтобы принимать кузов со сварки, введены в строй новый конвейер и новая опускная секция в самом начале технологического процесса — появилось дополнение к традиционной технологии, которое было вписано в общую схему производства окраски.

В составе окрасочного производства появилась линия воскования мощностью 15 кузовов/час.

В рамках подготовки к производству новых моделей с нуля построена и запущена в эксплуатацию линия катафореза шасси, а также новый, полностью роботизированный цех окраски пластиковых деталей мощностью 38 носителей/час.

Сборка

Глубокая модернизация затронула и сборочный цех — это было необходимо для осуществления технологического процесса производства автомобилей LADA Vesta, LADA Vesta SW, LADA Vesta SW Cross.

Создан участок сборки дверей. Двери собираются отдельно от кузова, что снижает трудоемкость и дефекты, повышает производительность. Именно по такому принципу, на отдельном участке, организована сборка дверей на многих мировых автозаводах.

Запущен кольцевой конвейер, позволяющий одновременно устанавливать на кузов автомобиля заднюю балку и силовой агрегат (двигатель в сборе с коробкой передач). Кольцевой конвейер — небольшой конвейер, в составе которого двигаются девять отдельных тележек. Движение тележек синхронизировано с движением кузова.

Движение тележек синхронизировано с движением кузова.

Процесс снятия и установки дверей автоматизирован, здесь установлено 8 манипуляторов. Еще 4 манипулятора работают на участке установки передних и задних стоек и 2 манипулятора используются для установки панелей приборов. Манипуляторы изготовлены итальянской компанией Dalmec, которая специализируется на создании манипуляторов для разных отраслей промышленности.

На линии Трим смонтирован синхроконвейер подачи комплектующих, что в разы увеличило эргономику линии и повысило производительность всего сборочного производства.

Появились роботы и на участке вклейки стекол. Оборудование аккуратно наносит на стекла клей, что приводит к точности нанесения и улучшает качество вклейки стекол.

На сборочном производстве введена в эксплуатацию система Pick to light (система сигнальных огней в организации подачи комплектующих на линию). Также смонтирована система контроля момента затяжки и система VEP (проверка электронных систем автомобиля в динамике).

Линия испытаний

Процесс инструментального контроля и испытаний автомобиля представляет собой последовательное прохождение контрольных постов с документальным подтверждением результатов.

Участок испытаний состоит из 5 основных постов расположенных последовательно: регулировка геометрии колес и света фар, стенд динамических испытаний автомобиля, установка проверки бокового скольжения колес, тестер электронных систем управления, камера проверки на герметичность.

Через тестовую линию проходят 100% автомобилей. Результат каждого вида испытаний фиксируется в карте контроля сборки автомобиля и хранится минимум в течение 5 лет.

К этим 5 элементам проверки качества собранного автомобиля в настоящее время прибавился еще один — AVES. Это не совсем обычная система качества, здесь специалист-контроллер становится обывателем и именно с точки зрения покупателя оценивает автомобиль. Стоит отметить, что через площадку AVES проходит также 100% автомобилей, сошедших с конвейера Ижевского автозавода.

Также все автомобили проходят через испытательный трек, построенный в соответствии с требованиями Альянса. Трек имитирует различные дорожные условия с целью контроля качества и комфорта ижевских автомобилей. Всего на треке 6 видов покрытия: ровный асфальт, искусственные неровности («неровный асфальт»), «бельгийская мостовая», асимметричный участок, шумосоздающий участок, «лежачий полицейский».

Трек является дополнительным участком проверки качества собранного автомобиля. Это важно, потому что на треке проверяются не только и не столько ходовые свойства автомобиля, а то, насколько качественно он собран.

«Кайдзен»

С конца 2012 года на сборочном конвейере проводится активная работа по повышению эффективности производства. В основе этого принципы японской производственной философии «кайдзен» — постоянное улучшение, получение максимального эффекта при минимальных затратах. Для производственного процесса это означает, в первую очередь, снижение показателей трудоемкости, увеличение эффективности использования рабочего времени, как следствие, повышение производительности труда и снижение себестоимости.

Первой ласточкой в этом процессе стала организация работы на участке сборки дверей. Было принято решение пойти по пути разделения сборочного процесса и процесса подсборки комплектующих для сборочного конвейера. Таким образом, на участке появился новый «подучасток» — зона китинга.

«Китинг» — от английского слова kiting, что означает «комплектование». В зоне китинга происходит комплектация специальных тележек-спутников, которые включаются в состав сборочного конвейера и снабжают рабочего всеми необходимыми комплектующими. Главное достоинство организации зоны китинга: оператор занимается непосредственно сборкой дверей на своем рабочем месте, не отходя от сборочной палетты, забирая всю необходимую комплектацию из тележки-спутника.

Благодаря зоне китинга сборочный конвейер освободился от загромождавшей его тары, стеллажей и оборудования, а также была серьезно улучшена эргономика рабочих мест операторов. Рабочие избавлены от необходимости заниматься подсборкой деталей, плюс исключены лишние перемещения по участку. Синхронизирована подача материалов, что обеспечивает защиту от ошибок оператора при сборке дверей, а также сокращено время выполнения операций.

Синхронизирована подача материалов, что обеспечивает защиту от ошибок оператора при сборке дверей, а также сокращено время выполнения операций.

Идея получила развитие — в настоящее время китинг-зонами оснащены все производственные подразделения.

Культура производства

Одним из важных критериев оценки любого современного предприятия — культура производства. На принципиально новый уровень была выведена клининговая служба автозавода. В производственных помещениях обеспечивается почти стерильная чистота.

Учебный центр

В конце 2013 года начал свою работу Учебный центр LADA Ижевский автомобильный завод. Региональный тренинговый центр был создан, в первую очередь, для выполнения требований по уровню подготовки персонала при производстве автомобилей Альянса.

Поставленная коллективом высокая планка производительности труда, качества продукции и культуры производства делает обучение персонала важным приоритетом.

Учебный центр соответствует стандартам производственного обучения Альянса Renault-Nissan. Здесь осуществляется подготовка персонала по всем основным направлениям деятельности предприятия: штамповка, сварка, окраска, сборка, логистика, обеспечение качества, а в дальнейшем планируется создание зоны для обучения обслуживанию высокотехнологичного оборудования.

Площадь Центра 1500 квадратных метров, в нем пять учебных классов, оснащенных современными специальными тренажерами, и он расположен непосредственно рядом с производством автомобилей.

Учебный центр позволяет обучать до 130 человек в смену (одновременно могут проходить подготовку до 60 человек в классах теоретической подготовки и до 70 человек в зонах практической отработки базовых навыков), каждый день — до 260 человек в двухсменном режиме. Это позволит справиться автозаводу с любыми производственными задачами. Например, такими, как внедрение, набор и обучение новых сотрудников.

Работники автозавода проходят обучение на новейшем учебном и производственном оборудовании по профессиональным методикам Альянса. Среднее время обучения вновь принятого персонала составляет 16 часов (кроме логистики и окраски). Обучение логистов и маляров в зависимости от навыка может занимать до 32 часов.

Среднее время обучения вновь принятого персонала составляет 16 часов (кроме логистики и окраски). Обучение логистов и маляров в зависимости от навыка может занимать до 32 часов.

Обучение в тренинговом центре ведут 10 мастер-тренеров, прошедших подготовку в Global Training Center NMUK (Великобритания) и стажировку в тренинг-центре NMGR (завода NISSAN в Санкт-Петербурге).

Завод — https://youtu.be/FOzD4JeWgdk

История и современность — https://youtu.be/-NONSLQfn3c

Автомобили миллионники — https://youtu.be/LSqoQKf6Crg

Рождение LADA Vesta SW и Vesta SW Cross — https://youtu.be/qnHoW-MS7vY

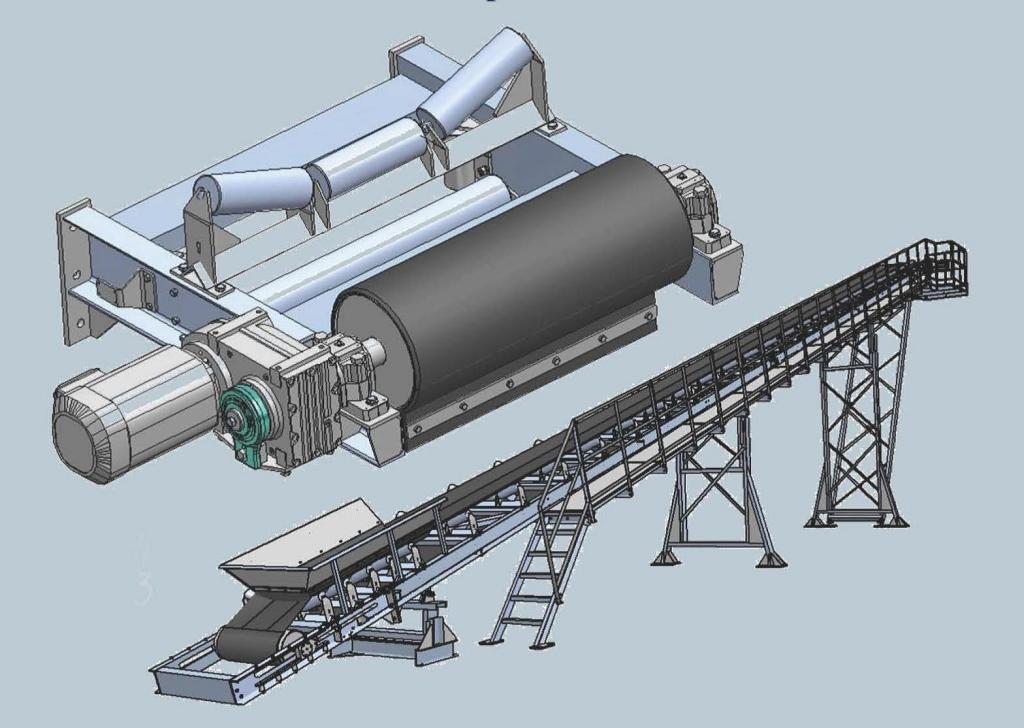

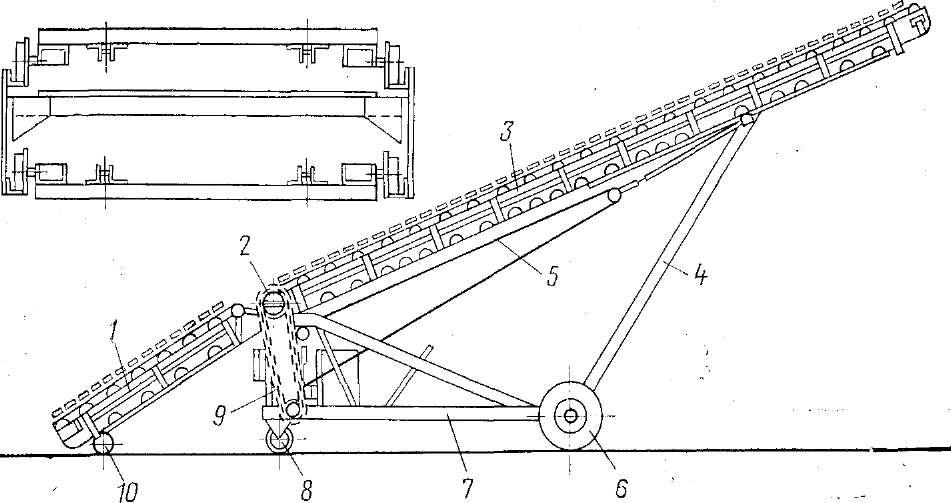

Из чего состоит ленточный конвейер от производителя

05.02.2017

Приспособление, при помощи которого можно перемещать разные грузы на различные расстояния под самым разным углом, называют ленточными транспортёрами или конвейерами. Ленточный конвейер уже довольно давно стал незаменимым транспортирующим устройством во многих производственных, промышленных, строительных и сельскохозяйственных сферах, такое устройство непрерывным потоком может доставлять насыпные и штучные грузы в самые труднодоступные места, помогать осуществлять процесс загрузки и выгрузки, сборки и фасовки, компоновки и сортировки.

Из чего состоит ленточный конвейер для транспортировки угля? Основным элементом конвейера такого типа является «бесконечная», а точнее закольцованная транспортерная лента, на поверхности которой и перемещаемые передвигаемые грузы. Удивительно, но при всей своей многовековой истории конструкция ленточного конвейера, по сути, осталась прежней, разумеется, на неё повлияли достижения современной техники, однако, она всё ещё остаётся сравнительно проста, благодаря чему такое оборудование остаётся весьма и весьма привлекательным у потенциальных покупателей.

- Кроме основного компонента ленточного конвейера, а именно самой транспортёрной ленты, в конструкции оборудования присутствует:

- Электрический привод или мотор, работающий на бензиновом или дизельном топливе;

- Рама и роликоопоры;

- «Люк» для загрузки и разгрузки;

- Устройства очистки;

- Натяжной и приводной барабаны.

В качестве дополнительного оборудования ленточные конвейеры могут оснащаться оборудованием меры веса, контроллером ленты, фиксатором груза на не ней и так далее. Одним из обязательных устройств, которое должно быть установлено даже на новом ленточном транспортёре, это устройство натяжение конвейерной ленты, позволяющее регулировать силу её натяжения, ослаблять и натягивать при необходимости.

Одним из обязательных устройств, которое должно быть установлено даже на новом ленточном транспортёре, это устройство натяжение конвейерной ленты, позволяющее регулировать силу её натяжения, ослаблять и натягивать при необходимости.

Электропривод состоит двигателя, работающего от электричества, редуктора и тормозного механизма, а также из специальной муфты, при помощи которой обеспечивается надёжное соединение с приводным барабаном. Само собой разумеется, мощность двигателя может быть различной, так что у будущего пользователя ленточного конвейера есть возможность выбора подходящего оборудования и по такому критерию.

Кроме того, можно выбирать конвейер в зависимости от необходимого угла наклона, производительности, скорости движения и тенты и так далее.

Роликоопоры крепятся к металлической раме конвейера и служит, как понятно из их названия, опорой для транспортёрной ленты. Роликоопоры могут быть неподвижными, а могут быть шарнирно-подвесными, их стоит использовать для перемещения крупногабаритных грузов и кусков. Это приблизительно всё, из чего состоит ленточный конвейер шахтный для добычи руды и угля.

Это приблизительно всё, из чего состоит ленточный конвейер шахтный для добычи руды и угля.

Загрузочно-разгрузочный лоток имеется не у всех моделей ленточных конвейеров, но по желанию покупателя производитель может установить такое устройство на любой вариант транспортёрной техники. «Люк», как правило, требуется для загрузки на транспортёрную ленту и для выгрузки с неё сыпучих и мелкоштучных товаров, материалов и грузов, благодаря такому устройству, конвейер можно использовать при фасовке.

Очистные приспособления в принципе не помещают, поскольку даже на идеально чистом производстве пыль присутствует, такое же оборудование будет в автоматическом режиме удалять любые загрязнения к поверхности транспортёрной ленты.

Производитель конвейерных систем для автомобильной промышленности — Конвейеры для автомобильной промышленности

Industrial Kinetics предлагает специально разработанные конвейеры для автомобильной промышленности. Это приложение требует эффективного процесса сборки различных автомобильных деталей, и, как производитель конвейерных систем для автомобильной промышленности, IKI имеет готовые системы обработки материалов для любых конкретных потребностей.

Размеры этих конвейеров могут быть уникальными в зависимости от потребностей клиентов. Например, носитель, часть подвесной конвейерной системы, может быть изготовлен по индивидуальному заказу с учетом физических размеров деталей, которые необходимо транспортировать. Наша команда инженеров также может спроектировать систему обработки материалов, соответствующую конкретным потребностям.

Характеристики конвейера для автомобильной промышленностиВ состав наших конвейеров входят различные материалы, включая сталь, пластик, резину и ткань. Части транспортного средства, с которыми могут работать конвейеры в этой конкретной отрасли, представляют собой поддоны с картонными коробками, транспортные средства в процессе сборки, детали для сборочной линии, такие как бамперы, сиденья или трансмиссии.

Типы автомобильных конвейеровПланчатые конвейеры

При сборке автомобилей пластинчатый конвейер встраивается в пол. Пластинчатые конвейеры, встроенные в пол, идеально подходят для перемещения больших двигателей, автомобилей, грузовиков и автобусов в процессе сборки. Конструкция пластинчатого конвейера обеспечивает беспрепятственный доступ для рабочих сборочной линии.

Пластинчатые конвейеры, встроенные в пол, идеально подходят для перемещения больших двигателей, автомобилей, грузовиков и автобусов в процессе сборки. Конструкция пластинчатого конвейера обеспечивает беспрепятственный доступ для рабочих сборочной линии.

Узнать больше

Буксировочные конвейеры

Буксировочные конвейеры имеют некоторые конструктивные особенности и преимущества пластинчатого конвейера. Эта конвейерная система также встроена в пол, что обеспечивает работникам сборочной линии полный доступ к транспортному средству, транспортируемому по сборочной линии. Конвейерная система состоит из бесконечной цепной петли, заключенной в прямолинейные или криволинейные секции, встроенные в пол. Перевозчики или тележки с грузом тянутся за цепь в секции гусеницы.

Подвесные конвейеры

К подвесным конвейерам относятся монорельсовые, механические и свободные, а также электрифицированные монорельсовые системы (EMS). Несущие элементы, подвешенные к линии подвесного конвейера, обеспечивают легкий доступ к транспортируемым продуктам. При сборке автомобилей подвесной конвейер часто используется для перемещения крупных объектов, таких как бамперы и дверные узлы, на производственную линию. Подвесной конвейер сочетает в себе гибкость направления с простой и прочной конструкцией, позволяющей перемещать продукцию по производственным процессам, недоступным для других конвейеров.

При сборке автомобилей подвесной конвейер часто используется для перемещения крупных объектов, таких как бамперы и дверные узлы, на производственную линию. Подвесной конвейер сочетает в себе гибкость направления с простой и прочной конструкцией, позволяющей перемещать продукцию по производственным процессам, недоступным для других конвейеров.

Подробнее

Роликовые конвейеры

Роликовые конвейеры широко используются в производственной среде. Транспортирующая поверхность чрезвычайно долговечна, поэтому она обеспечивает долгие годы безотказной работы и минимизирует затраты, связанные с простоем. Эти конвейеры могут быть с приводом или без привода, когда транспортируемый продукт перемещается под действием силы тяжести. Ведущий ролик с цепным приводом часто используется для перемещения больших тяжелых поддонов или контейнеров по сборочному заводу по производству автомобилей.

Подробнее

Чтобы узнать больше о наших конвейерных системах для автомобильной промышленности, свяжитесь с представителем службы поддержки клиентов Industrial Kinetics по телефону или онлайн сегодня.

Как работают конвейерные ленты?

Конвейерная система систематически перемещает и транспортирует материалы, как правило, в промышленной или контролируемой среде. Конвейерные ленты — это проверенное временем средство энергосбережения, предназначенное для повышения эффективности. Давайте посмотрим, как работают конвейерные ленты и почему они выдержали испытание временем.

Конвейерная лента работает с использованием двух моторизованных шкивов, которые петляют по длинному отрезку толстого прочного материала. Когда двигатели в шкивах работают с одинаковой скоростью и вращаются в одном направлении, ремень перемещается между ними.

Если объекты особенно тяжелые или громоздкие — или если конвейерная лента перемещает их на большое расстояние или в течение длительного времени — ролики могут быть размещены по бокам конвейерной ленты для поддержки.

Детали системы ленточных конвейеров Хотя существует множество типов конвейерных систем, все они служат одной цели — транспортировке материалов. Для некоторых продуктов может потребоваться система без ремня, использующая только ролики или колеса для гибкого перемещения. Однако многие конвейерные системы полагаются на раму с ремнем и возможными опорными роликами для эффективной транспортировки материалов и продуктов.

Для некоторых продуктов может потребоваться система без ремня, использующая только ролики или колеса для гибкого перемещения. Однако многие конвейерные системы полагаются на раму с ремнем и возможными опорными роликами для эффективной транспортировки материалов и продуктов.

Все конвейерные системы состоят из трех основных компонентов — алюминиевого профиля, приводного узла и конечного узла.

В системе конвейерных лент алюминиевый профиль состоит из рамы, ленты и любых опор. Системы, в которых используется ремень, обычно приводятся в действие двигателем, хотя конвейерные системы также могут использовать силу тяжести или ручное усилие для работы. Моторизованные конвейерные ленты идеально подходят для промышленного использования, поскольку они более надежны и эффективны — приводным узлом для таких систем будет кронштейн двигателя, электрический привод и любые опорные подшипники.

Крайний узел конвейерной ленты обычно включает любые шкивы и зажимные ремни. Дополнительные стойки или боковые направляющие могут потребоваться для определенных вариантов или функций, поэтому при выборе этих дополнительных надстроек учитывайте потребности вашей отрасли. Части и функции новой конвейерной системы могут включать:

Дополнительные стойки или боковые направляющие могут потребоваться для определенных вариантов или функций, поэтому при выборе этих дополнительных надстроек учитывайте потребности вашей отрасли. Части и функции новой конвейерной системы могут включать:

- Рама: Каркас системы удерживает вместе все движущиеся части для безопасной и надежной работы.

- Ремень: Длинный отрезок толстого прочного материала, по которому материалы транспортируются из одного места в другое.

- Опора конвейерной ленты: ролики помогают ленте оставаться на курсе и быстро поддерживать движение. Ролики удерживают предметы на месте и предотвращают провисание ремня.

- Привод: двигатели могут использовать редукторы с регулируемой или постоянной скоростью для привода конвейерной ленты. Эффективный приводной блок должен постоянно помогать ленте в непрерывном движении, плавном реверсировании и многократном изменении направления.

- Шкивы: Конвейерная лента должна проходить через два или более стратегически расположенных шкива. Шкив управляет движением ремня и выполняет важные функции, такие как приведение в движение, перенаправление, вращение, натяжение и отслеживание ремня.

- Зажимные хомуты: Зажимные хомуты используются на различных машинах для фиксации приспособлений и рабочих компонентов.

- Дополнительные модули: Большинство дополнительных деталей устанавливаются для дальнейшего усиления. В то время как ролики поддерживают ленту внутри системы, стойки и боковые направляющие поддерживают внешнюю раму.

Конвейерные ленты могут быть изготовлены из различных материалов, включая резину, металл, кожу, ткань и пластик. Учитывайте условия, в которых будет работать ваша система, чтобы убедиться, что материал конвейерной ленты имеет подходящую толщину и прочность.

youtube.com/embed/QjuFau_FJ2c» frameborder=»0″ allowfullscreen=»allowfullscreen»>Как обычно используется конвейерная лента? Функция конвейерной ленты заключается в перемещении объектов из точки А в точку Б с минимальными усилиями. Скорость, направление, кривизна и размер конвейерной ленты варьируются в зависимости от потребностей пользователя. В некоторых отраслях конвейерная лента перемещает продукты через производственную или упаковочную линию и обратно.

Конвейерные ленты обычно делятся на две категории: легкие и тяжелые.

Легкие ремни предназначены для удовлетворения различных требований по обработке материалов в различных отраслях промышленности. Легкая ременная система имеет рабочее натяжение менее 160 фунтов на дюйм ширины. Четыре основных типа конвейерных лент для легких грузов:

- Твердый пластик

- Нетканый материал

- Покрытие из термопластика

- Легкая резина

Основные отрасли, в которых используются легкие ремни, включают:

- Пищевая промышленность

- Обработка упаковок

- Фармацевтика

- Изделия из бумаги

Для тяжелых условий эксплуатации используйте тяжелые конвейерные ленты с натяжением не менее 160 фунтов на дюйм ширины. Ременная система для тяжелых условий эксплуатации используется в тех случаях, когда требуется непрерывное перемещение громоздких и тяжелых материалов. Ремень часто покрывают тефлоном, чтобы выдерживать высокие температуры.

Ременная система для тяжелых условий эксплуатации используется в тех случаях, когда требуется непрерывное перемещение громоздких и тяжелых материалов. Ремень часто покрывают тефлоном, чтобы выдерживать высокие температуры.

Основные отрасли, в которых используются тяжеловесные ремни, включают:

- Горнодобывающая промышленность

- Производство

- Отходы/переработка

- Высокотемпературная обработка пищевых продуктов

Легкие и тяжелые ремни имеют множество применений и применений в различных условиях и отраслях. Независимо от того, нужны ли вам ленты для легких или тяжелых условий эксплуатации, системы конвейерных лент отличаются своей способностью влиять на эффективность, производительность и трудозатраты.

Использование конвейерной лентыКонвейерная система имеет широкий спектр применения, например:

- Быстрая и надежная транспортировка большого количества материала

- Материалы для штабелирования в конце транспортной линии

- Оптимизация процесса доставки чего-либо из пункта А в пункт Б

- Перемещайте изделие вертикально или горизонтально с высокой степенью гибкости

Преимущества использования конвейерной системы включают:

- Сокращение трудозатрат при значительном повышении производительности и эффективности использования времени

- Защита рабочих от любых травм, вызванных переноской тяжестей

- Защитите изделие от повреждений во время транспортировки

- Простая передача продукта по другому маршруту

- Наслаждайтесь относительно простым обслуживанием этой надежной и долговечной системы

Конвейерные системы используются во многих отраслях, включая авиаперевозки, горнодобывающую промышленность, производство, фармацевтику, пищевую промышленность и многое другое.

В аэропорту ленточный конвейер — лучший способ эффективно обрабатывать, сортировать, загружать и выгружать пассажирский багаж. Багажная карусель — это практическое использование промышленных конвейерных лент, с которыми сталкивается большинство людей в жизни: багаж загружается на ленту в безопасном месте, а затем быстро доставляется к терминалу, к которому есть доступ у пассажиров. Ремень непрерывно проходит через зону погрузки и возвращается обратно в зону выдачи багажа для эффективной доставки.

Для фармацевтической промышленности системы конвейерных лент транспортируют картонные коробки или тарелки, наполненные медицинскими препаратами, до и после упаковки и распределения. В обрабатывающей промышленности и горнодобывающей промышленности огромное количество материала транспортируется через туннели, по дорогам и вверх по крутым склонам на конвейерных лентах. Для ленточных конвейеров в этих отраслях необходимы прочный ленточный материал и правильное использование опорных роликов.

В пищевой промышленности продукты проходят свой жизненный цикл на конвейерной ленте. Продукты можно намазывать, штамповать, скручивать, глазировать, жарить, нарезать ломтиками и измельчать — и все это во время прокатки по ленте. Подумайте о часах рабочей силы, которые в противном случае были бы потрачены на доставку каждого продукта через каждую часть этого процесса. С помощью конвейерных лент товары перемещаются от начала до конца в больших количествах, сохраняя неизменно высокое качество.

Каждая отрасль имеет свои собственные спецификации и требования к используемому типу конвейерной ленты. От верфей и электростанций до пекарен и заводов по производству мороженого ленточный конвейер является незаменимым помощником благодаря своей простоте и надежности.

Обратитесь в SEMCOR за изготовлением конвейерной ленты на заказ Если вам нужна новая конвейерная лента или услуги по техническому обслуживанию ленты, SEMCOR может вам помочь.