Железнодорожные рельсы — производство и особенности

Оглавление

Рельса – это металлическая балка, имеющая оригинальное сечение. Она применяется для создания опоры, по которой передвигается железнодорожный транспорт. Впервые рельсы начали изготавливать в Древнем Риме, но тогда для их изготовления использовалось дерево, а расстояние между ними было строго 143 см. Установка рельс производится в параллельной плоскости относительно друг другу. В результате образуется «двухниточный путь».

Основная задача рельс – направлять колеса транспорта и принимать на себя нагрузку с последующим ее распределением на нижние элементы верхнего пути. В случае использования составов в зонах, передвижение в которых невозможно без электрической тяги, рельсы играют роль проводника тока, а для зон, применяющих автоблокировку, рельсы являются проводником.

Материал изготовления

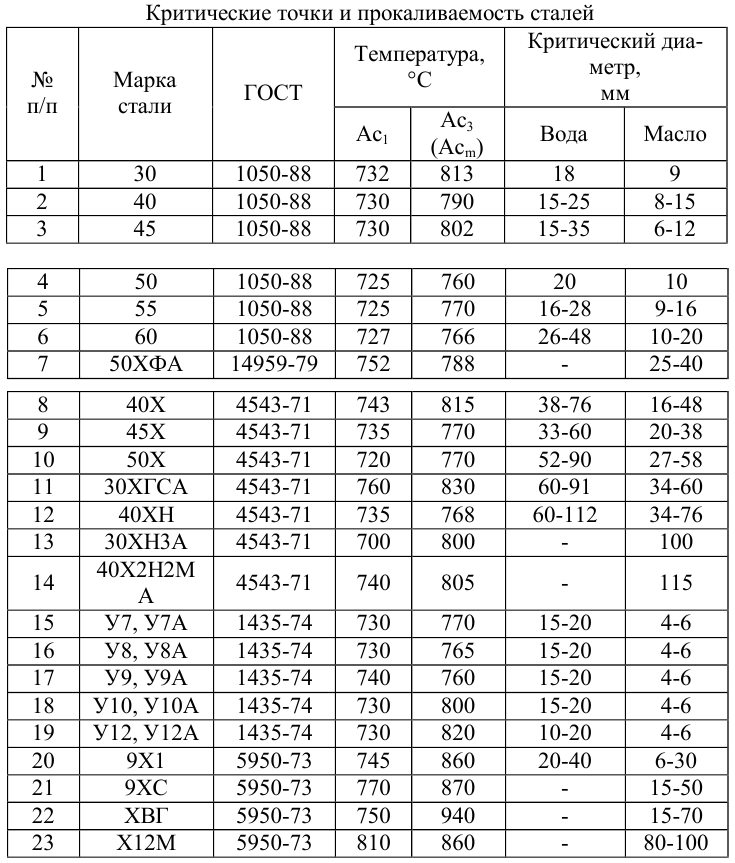

В большинстве случаев для изготовления рельсов используется углеродистая сталь. На качество этого материала оказывают влияние некоторые факторы, например, микроструктура и макроструктура стали, ее химическое строение и т. д. Наличие углерода придает рельсе большей долговечности и надежности.

На качество этого материала оказывают влияние некоторые факторы, например, микроструктура и макроструктура стали, ее химическое строение и т. д. Наличие углерода придает рельсе большей долговечности и надежности.

Однако избыток углерода в составе стали может оказать негативное воздействие. При его чрезмерном количестве значительно повышается хрупкость. Именно поэтому при добавлении углерода стоит позаботиться и о том, чтобы структура стали балы максимально прочной.

Для повышения качества исходного материала применяются и другие вещества. В последнее время все чаще прибегают к обработке рельсов марганцем. Это повышает устойчивость металла к повреждениям механического характера, делает его более долговечным и вязким. Добавление кремния в состав стали повышает ее износоустойчивость и твердость. Также можно использовать титан, ванадий и цирконий. Эти микроэлементы способны значительно улучшить качественные характеристики стали.

Ни в коем случае нельзя добавлять серные и фосфорные добавка, так как они делают сталь более уязвимой к ломке и повышают хрупкость.

Выше уже шла речь о том, что сталь имеет свою микроструктуру и макроструктуру. В качестве основного материала для первой структуры используется перлит. Его форма напоминает пластины, содержащие феррит. Добиться однородного состава стали можно с помощью ее закаливания, то есть обработать ее при очень высокой температуре. Закаливание повышает износостойкость, долговечность, надежность, жесткость и вязкость металла. Для макроструктуры наличие лишних веществ или пустот является недопустимым.

Физические характеристики рельсов

Настоящий профиль рельсов не всегда был таким. Он терпел изменения с течением времени. История помнит угловые, двухголовые, грибовидные, широкоподошвенные и другие рельсы.

Конструкция современного широкоподошвенного рельса включает в себя подошву, головку и шейку, которая выступает в качестве соединительного элемента между этими двумя частями. Центральная часть делается немного выпуклой для того, чтобы нагрузка с колес переносилась на центральную область рельса. Места соединения шейки с подошвой и головкой имеют плавные формы. Для снятия напряжения с шейки ее делают в виде кривой. Чем шире основание подошвы рельса, тем выше ее боковая устойчивость.

Центральная часть делается немного выпуклой для того, чтобы нагрузка с колес переносилась на центральную область рельса. Места соединения шейки с подошвой и головкой имеют плавные формы. Для снятия напряжения с шейки ее делают в виде кривой. Чем шире основание подошвы рельса, тем выше ее боковая устойчивость.

Существует несколько стандартных размеров рельсов. Для Российской Федерации свойственно выпускать рельсы длинной 12,5, 25, 50, 100 м.

Также существует возможность выпускать рельсы и меньшей длины. Они используются на неровных участках железнодорожного пути. Длина бесстыкового пути составляет не менее 400 м и может достигать перегонной длины. Чем выше длина рельса, тем меньше сопротивление передвижения транспорта и, соответственно, ее износ. Сохранение стали при переходе на бесстыковой путь достигает 4 т на 1 км пути. Это возможно благодаря отсутствию элементов крепления в области стыков рельсов.

При расчете мощности материала необходимо учитывать такой параметр, как удельный вес на 1 м рельса. Его измерение принято проводить в килограммах.

Его измерение принято проводить в килограммах.

Еще один элемент железнодорожного пути – шпалы. Они играют роль крепежного элемента. Благодаря развитию современных технологий появилась возможность производить шпалы не только из железобетона и дерева, но и из стали или пластика.

При расчете стоимости одного рельса учитывается его удельный вес, габаритные параметры (длина и ширина), твердость и степень износоустойчивость.

Типы рельсов

Для того чтобы правильно подобрать необходимы тип рельсов необходимо рассчитать загруженность линии и среднюю скорость, с которой по ней будет передвигаться транспорт. Для примера возьмем массивный рельс с большим весом. Он положительно влияет на износоустойчивость шпал и снижает экономические затраты на обслуживание линии за счет увеличения ее долговечности.

На сегодняшний день существуют такие виды рельсов:

- Железнодорожные. Этот тип считается наиболее популярным и востребованным. Вес 1 метра такой рельсы составляет 50-65 кг, длина – 12,5 или 50 м.

- Узкоколейные. Используются при необходимости создания узкого межрельсового пространства. Этот тип рельсов широко используется в горнодобывающей промышленности и в других местах с ограниченной проходимостью.

- Рудничные. С их помощью производится укладка бесстыковых путей. Также они очень популярны в промышленной сфере.

- Трамвайные. Название говорит само за себя. Не рассчитаны на большую загруженность линии. Эти рельсы весят относительно немного, что приводит к их быстрому износу.

- Крановые. Применяются в тех местах, где необходимо создание путей для перемещения подъемного крана.

- Подкрановые. Такие рельсы считаются наиболее тяжелыми. В некоторых случаях допускается укладка сразу в несколько рядов.

- Рамные. Их используются в местах постройки переводных механизмов.

- Контррельсовые. Используются при работе в верхних конструкциях ж/д путей.

- Остряковые. Сфера применения аналогична контррельсовому типу. Вид остряковых рельсов ОР43 можно выделить отдельно.

Он используется для возведения ж/д путей.

Он используется для возведения ж/д путей.

Где купить данные виды рельс? Рекомендуем покупать у надежный поставщиков. В Екатеринбурге рельсы можно приобрести в торговой компании «Рельс-Комплект». Компания реализует ж/д продукцию высокого качества от ведущих отечественных заводов, отвечающую нормам ГОСТов.

Классификация рельсов осуществляется по нескольким параметрам:

- Наличию отверстий, предназначенных для соединительных элементов (болтов).

- Способу выплавления стали.

- Качеству. По этому параметру рельсы подразделяются на термоупрочненные и нетермоупрочненные.

Эти характеристики напрямую влияют на стоимость рельса.

Условные обозначения

На каждой рельсе присутствует маркировка, состоящая из нескольких групп цифр и букв. Каждая буква означает определенный параметр:

- А – тип рельса.

- В – категория качества.

- С – марка используемой стали.

- D – протяженность рельса.

- Е – наличие отверстий под болты.

- F – ГОСТ.

Например, маркировка рельса Р65-Т1-М76Т-25-3/2 ГОСТ Р 51685-2000 говорит о том, что это рельс железнодорожного типа категории Т1. Для его изготовления использовалась сталь марки М76Т. Длина рельса составляет 25 м. Имеет 3 отверстия для болтов на каждом конце. Соответствует указанному стандарту ГОСТ.

Сила стали и способы её производства. В чем сила стали?💪 Нашу жизнь невозможно представить без ст

MMK_Group

9 февраля 2022 в 11:04

Сила стали и способы её производства.

В чем сила стали?💪

Нашу жизнь невозможно представить без стали: из нее делают рельсы, дороги и автомобили, стальные каркасы укрепляют здания, сталь используют в технологиях, которые генерируют и передают энергию. Даже консервные банки и монеты – это тоже сталь. При этом процесс производства постоянно совершенствуется, появляются новые поколения стали – более гибкие, более прочные, более экологичные. Ни один другой материал не обладает такой универсальностью, поэтому можно смело сказать, что союз стали с человечеством – это надолго. Что такое сталь?

Химически сталь – сплав железа с углеродом и другими элементами, содержащий не менее 45% железа и не более 2,14% углерода. Если в сплаве больше 2,14% углерода – это уже чугун, гораздо менее пластичный и более твердый материал.

Как производят сталь?🔥

Полный металлургический цикл, по итогам которого из природного сырья производится прокат (готовые металлургические изделия определенного профиля, изготовленные прокаткой), охватывает три передела (производства), где продукт каждого предыдущего передела является полуфабрикатом для последующего:

• Производство чугуна – первый передел;

• Производство стали – второй передел;

• Производство проката – третий передел.

Остановимся подробнее на двух основных способах производства стали (первый + второй переделы металлургического цикла): доменно-конвертерный и электросталеплавильный.

В рамках доменно-конвертерного способа производства металлурги сначала получают чугун в доменных печах – больших сооружениях в форме башен, облицованных жаропрочным кирпичом.

Что такое сталь?

Химически сталь – сплав железа с углеродом и другими элементами, содержащий не менее 45% железа и не более 2,14% углерода. Если в сплаве больше 2,14% углерода – это уже чугун, гораздо менее пластичный и более твердый материал.

Как производят сталь?🔥

Полный металлургический цикл, по итогам которого из природного сырья производится прокат (готовые металлургические изделия определенного профиля, изготовленные прокаткой), охватывает три передела (производства), где продукт каждого предыдущего передела является полуфабрикатом для последующего:

• Производство чугуна – первый передел;

• Производство стали – второй передел;

• Производство проката – третий передел.

Остановимся подробнее на двух основных способах производства стали (первый + второй переделы металлургического цикла): доменно-конвертерный и электросталеплавильный.

В рамках доменно-конвертерного способа производства металлурги сначала получают чугун в доменных печах – больших сооружениях в форме башен, облицованных жаропрочным кирпичом.

Из чего сделан железнодорожный металл и насколько он тверд?

Знания / 2 июля 2020 г. 6 июля 2020 г. / 5 минут чтения

6 июля 2020 г. / 5 минут чтения

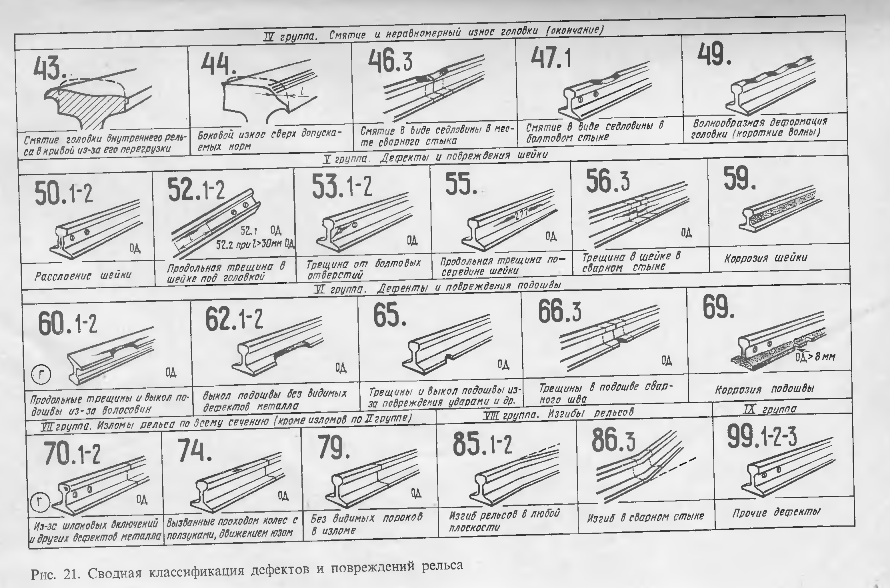

Железнодорожный металл, широко известный как рельсовая сталь, представляет собой специальную сталь в металлургической продукции, которая в основном используется для железнодорожных путей. Рельс несет вес и динамическую нагрузку поезда. Его поверхность изнашивается, а головка подвергается ударам. Рельс также подвергается большим нагрузкам на изгиб. Сложная прессовка и длительная эксплуатация приводят к повреждениям рельсов.

Основные повреждения железнодорожного металла

- Боковой износ верхней плети и раздавливание нижней плети.

- Волновой износ, вызванный недостаточным пределом текучести.

- Хрупкое разрушение, выкрашивание, падение блоков, расщепление головки рельса и трещины в сварных швах, вызванные низкой ударной вязкостью и пластичностью.

Таким образом, основные требования к рельсовой стали включают: износостойкость, сопротивление раздавливанию, сопротивление хрупкому разрушению, сопротивление усталости и хорошую свариваемость.

Типовой материал железнодорожной колеи

В зависимости от типа стали рельсы можно разделить на три типа:

Углеродистая сталь

Углеродистая сталь представляет собой стальной рельс, выплавленный и прокатанный из природного сырья железной руды. Он в основном использует элементы углерода и марганца в руде для увеличения прочности рельса. Обычная углеродистая сталь для железнодорожных путей состоит из 0,40-0,80% углерода и менее 1,30-1,4% марганца.

Легированная сталь

Легированная сталь представляет собой стальной рельс, который выплавляют и прокатывают после добавления в исходную железную руду соответствующих количеств легирующих элементов, таких как ванадий, титан, хром и олово. Прочность и жесткость рельсов этого типа выше, чем у карбоновых рельсов.

Термически обработанная сталь

Термически обработанная сталь представляет собой стальной рельс, который формируется путем нагревания и контроля охлаждения горячекатаного углеродистого рельса или рельса из сплава. Перлитная структура термообработанного рельса более тонкая, чем у горячекатаного рельса, что обеспечивает более высокую прочность и ударную вязкость. Закаленный рельс после термической обработки имеет слой коррекции упрочнения в головке рельса, что значительно улучшает его механические свойства, что позволяет увеличить срок службы рельса.

Перлитная структура термообработанного рельса более тонкая, чем у горячекатаного рельса, что обеспечивает более высокую прочность и ударную вязкость. Закаленный рельс после термической обработки имеет слой коррекции упрочнения в головке рельса, что значительно улучшает его механические свойства, что позволяет увеличить срок службы рельса.

Химический состав железнодорожной дорожки стали

| № | Элемент | Функция |

| 1 | . C | |

| 1 | . C | |

| 1 | . C | |

| 1 | . C | |

| . . Содержание углерода в отечественных рельсах составляет от 0,65% до 0,82%. При относительно высоком содержании углерода сталь становится хрупкой, а ее индекс пластичности значительно снижается. В то же время это увеличит вероятность появления белых пятен на стали. | ||

| 2 | Si | Легко сочетается с окислением и может играть роль удаления пузырьков в металле. Сталь содержит соответствующее количество кремния, который может улучшить твердость и износостойкость стали. Содержание отечественной рельсовой стали обычно составляет 0159-0,9%, но слишком большое содержание сделает сталь твердой и хрупкой, и в сварном шве легко образуются поры. Сталь содержит соответствующее количество кремния, который может улучшить твердость и износостойкость стали. Содержание отечественной рельсовой стали обычно составляет 0159-0,9%, но слишком большое содержание сделает сталь твердой и хрупкой, и в сварном шве легко образуются поры. |

| 3 | Mn | Это полезный элемент, который может улучшить прочность и износостойкость стали, а также повысить ударную вязкость стали. Он может удалить вредные оксиды железа и сульфидные включения в стали. Содержание марганца обычно регулируется в пределах от 0,6% до 1,54%. Сталь с содержанием марганца более 1,2 % называется среднемарганцевой, а износостойкость у нее очень высокая. |

| 4 | Cu | Полезный элемент. Сталь содержит небольшое количество соединений меди, которые могут улучшить сопротивление усталости и коррозионную стойкость стали. Содержание меди в отечественных стальных рельсах обычно составляет от 0,10% до 0,40%. Если процесс прокатки медьсодержащего рельса некачественный, на поверхности рельса появятся рыбоподобные трещины Если процесс прокатки медьсодержащего рельса некачественный, на поверхности рельса появятся рыбоподобные трещины |

| 5 | P | Это вредный элемент. Самая большая опасность фосфида заключается в снижении пластичности и ударной вязкости стали. Особенно при низких температурах повышается хладноломкость стали, что легко приводит к поломке рельсов, а его содержание контролируется на уровне не более 0,04 % |

| 6 | S | Сера является вредным элементом. Он часто остается в стали в виде гранул. При прокатке рельса он раскатывается вместе со сталью в листы, что вызывает расслоение или продольные трещины в рельсе. Количество серы регламентируется не более 0,05% |

Механические свойства металла железнодорожного пути

- Прочность

Способность рельса сопротивляться деформации и повреждению под нагрузкой. Его часто выражают через предел прочности, предел текучести и другие показатели. Предел прочности (предел прочности) означает, что металлический материал выдерживает растягивающую нагрузку и максимальное напряжение, которое не может быть разрушено. Предел текучести (предел текучести) относится к напряжению, при котором металлический материал все еще может производить значительную пластическую деформацию без увеличения нагрузки. Единица измерения – МПа.

Его часто выражают через предел прочности, предел текучести и другие показатели. Предел прочности (предел прочности) означает, что металлический материал выдерживает растягивающую нагрузку и максимальное напряжение, которое не может быть разрушено. Предел текучести (предел текучести) относится к напряжению, при котором металлический материал все еще может производить значительную пластическую деформацию без увеличения нагрузки. Единица измерения – МПа.

- Пластичность

Металлический материал претерпел значительную деформацию без повреждений под нагрузкой и может сохранять деформированную форму после снятия нагрузки. Это часто выражается в терминах удлинения и усадки. Удлинение представляет собой процент отношения калиброванной длины к исходной калиброванной длине после разрыва образца. Усадка сечения представляет собой процент отношения уменьшения площади излома образца к исходной энтальпийной площади.

- Твердость

Способность металлического материала сопротивляться вдавливанию другого более твердого предмета (материала) в его поверхность. В соответствии с различными методами измерения его можно разделить на твердость по Бринеллю (HB) и твердость по Роквеллу (HRC).

В соответствии с различными методами измерения его можно разделить на твердость по Бринеллю (HB) и твердость по Роквеллу (HRC).

Практика показала, что существует определенное соответствие между твердостью и прочностью, которое можно аппроксимировать по величине твердости по Бринеллю.

Рассчитать прочность материала на растяжение. Например, низкоуглеродистая сталь 6б≈0,36НВ, высокоуглеродистая сталь 6б≈0,34НВ.

- Эластичность

Способность металлических материалов выдерживать ударные нагрузки без повреждений. Ударная вязкость металлических материалов может быть измерена испытанием на удар и выражена значением ударной вязкости αk в кДж/м 2 .

- Усталостная прочность

Под действием знакопеременной нагрузки материал разрушается. Способность металлических материалов сопротивляться усталости измеряется усталостной прочностью. Усталостная прочность – это максимальное напряжение металлического материала при повторяющихся знакопеременных нагрузках без разрушения.

The hardness of hot-rolled railway track metal

| Material | Tensile Strenght / Mpa | Hardness / HB |

| U75V | ≥980 | 280~320 |

| U78CrV | ≥1080 | 310~360 |

| U76CrRE | ≥1080 | 310~360 |

| U77MnCr | ≥980 | 290~330 |

The hardness of heat-treatment railway track metal

| Material | Tensile Strenght / Mpa | Hardness / HB |

| U75V | ≥1180 | 320~ 380 |

| U78CRV | ≥1280 | 370 ~ 420 |

Критическая роль Стала в железнодорожных путях

Категория. 0003

0003

Тот факт, что железнодорожные пути могут быть повторно использованы различными способами, может быть для некоторых сюрпризом, но те, кто понимает решающую роль, которую сталь сыграла в развитии железнодорожных путей, знают, что это одна из самых прочных доступных сталей.

Железнодорожные пути не всегда были стальными, они даже не были металлическими. Рельсы для первых поездов были деревянными, но они были настолько ненадежны, что их быстро заменили. Деревянные гусеницы иногда покрывали железом, но вскоре и от него отказались в пользу стали.

Несмотря на то, что стальные железнодорожные пути используются с 1870-х годов, процессы, используемые для очистки и производства этой стали, улучшались на протяжении последних десятилетий. Есть три типа стальных железнодорожных путей, с которыми вы можете столкнуться.

Углеродистая сталь Большинство современных железнодорожных путей изготавливаются из горячекатаной стали марки 1084 или выше. Это среднеуглеродистая сталь, изготовленная путем прокатки рельсовой стали с природным железным рудом. Это обычно создает смесь стали с содержанием углерода от 0,7% до 0,8% и марганца от 07,% до 1%, что позволяет выдерживать большее количество вредных воздействий, чем катаная сталь сама по себе.

Это среднеуглеродистая сталь, изготовленная путем прокатки рельсовой стали с природным железным рудом. Это обычно создает смесь стали с содержанием углерода от 0,7% до 0,8% и марганца от 07,% до 1%, что позволяет выдерживать большее количество вредных воздействий, чем катаная сталь сама по себе.

Хотя это наиболее распространенная смесь, некоторые стали могут содержать большее или меньшее количество этих элементов. Чем больше углерода и марганца добавлено в железную руду, тем прочнее сталь после ковки.

Рельсы из углеродистой стали являются наиболее часто встречающимся и повторно используемым типом железнодорожных путей. Углеродистая сталь была следующим естественным шагом в цепочке усовершенствований, и поэтому она очень распространена. Это также один из самых простых типов сталей для работы при ковке новых изделий.

Легированная сталь Железнодорожные пути, которые должны нести дополнительный вес или двигаться с большей скоростью, нуждаются в более прочных стальных рельсах. Некоторые сплавы, такие как титан, хром, олово и ванадий, могут значительно повысить твердость и прочность стального рельса.

Некоторые сплавы, такие как титан, хром, олово и ванадий, могут значительно повысить твердость и прочность стального рельса.

Хотя легированная сталь может принимать различные формы в зависимости от добавленных элементов, все стальные сплавы изготавливаются одинаковым образом. После того, как элементы добавляются к природной железной руде, все, как обычно, прокатывается со сталью, чтобы создать более прочную и эластичную гусеницу.

Термически обработанная сталь может быть углеродистой или легированнойТермообработанные стальные рельсы отличаются не составом самой стали, а способом ковки стального рельса. Углеродистая сталь, стальные сплавы или сталь 1084 упрочняются и закаляются путем нагрева и контроля охлаждения горячекатаной стали.

Углеродистая сталь, в частности, может быть сделана более прочной путем глубокой термической обработки из-за более высокого содержания марганца. Чем глубже термообработка, тем прочнее и тверже сталь после обработки.

Он используется для возведения ж/д путей.

Он используется для возведения ж/д путей.