Изготовление грузозахватных приспособлений и тары

Изготовление грузозахватных приспособлений и тары должно производиться в соответствии с нормативными документами и технологическими картами. В случае применения сварки в проектной документации должны содержаться указания по ее выполнению и контролю качества.

При изготовлении грузозахватных приспособлений и тары предприятие-изготовитель обязано выполнять требования Правил к их конструкции, изготовлению и эксплуатации, а также требования других нормативных документов и технологических карт на их производство.

Требования к материалам, сварке и контролю качества при изготовлении грузозахватных приспособлений и тары устанавливаются конструкторской документацией.

Изготовление стропов, захватов, траверс и других грузозахватных приспособлений должно проводиться в организациях, располагающих техническими средствами и квалифицированными специалистами, обеспечивающими их качественное изготовление.

Грузовые канатные стропы должны изготавливаться в соответствии с требованиями Правил, РД 10-33-93 «Стропы грузовые общего назначения.

Конструктивные размеры и способы крепления деталей и звеньев грузозахватных приспособлений устанавливаются проектом исходя из условий качества их изготовления и обеспечения надежности при эксплуатации.

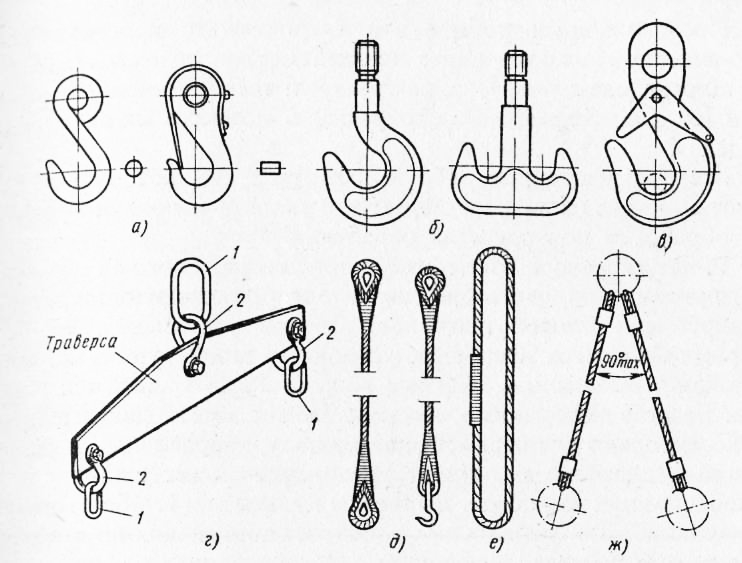

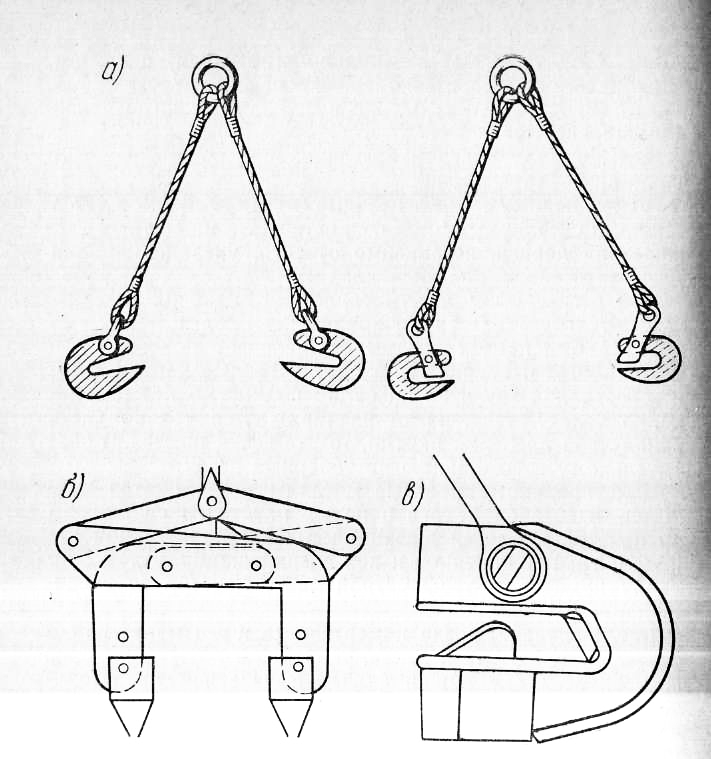

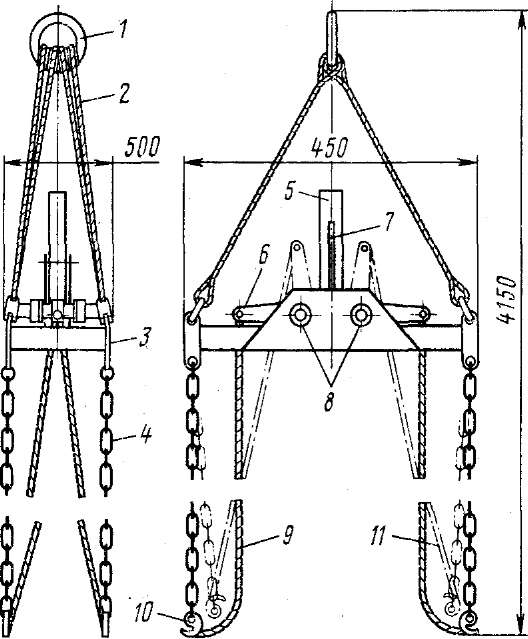

Например, для навески ветвей стропа на грузовой крюк применяются звенья в виде неразъемных и разъемных петель (рис. 1).

Для захвата груза применяются звенья в виде крюков, скоб и петель (рис. 2).

Звенья (подвески), петли и скобы должны изготавливаться гибкой; допускается изготовление их ковкой, штамповкой или плазменной резкой из листового или полосового материала.

Рис. 1. Звенья (подвески) для навески ветвей стропа на крюк крана:

1 — звено типа Ов1; 2 — звено типа Т с одним упором; 3 — звено типа О;

4 — звено типа Т с двумя упорами; 5 — звено типа Рт1; 6 — двухветвевой строп

Рис. 2. Звенья стропов для захвата груза:

1 — крюк; 2 — предохранительный замок; 3 — цепной двухветвевой строп;

4 — канатный двухветвевой строп; 5 — скоба

Применение других способов резки допускается при согласовании технологического процесса резки со специализированной организацией по кранам.

Крюки должны изготавливаться ковкой или штамповкой. Допускается изготовление крюков из листовой или полосовой стали при условии направления волокон вдоль вертикальной оси крюка. Крюки грузоподъемностью до 1 т допускается изготавливать гибкой из прутков по технологии, согласованной со специализированной организацией по кранам.

При изготовлении кованых и штампованных крюков сварка не допускается.

Крюки, изготовленные из листовой стали и круглого прутка, после сварки должны подвергаться нормализации.

Крюки должны снабжаться предохранительными замками (рис. 3).

На поверхности крюков, звеньев и других элементов стропов не допускаются трещины, плены, расслоения, волосины и надрывы.

Сварной шов треугольного звена (петли) должен располагаться в центре нижней прямолинейной части звена, а овального кольца — на прямолинейной части.

Крюки после ковки или штамповки, разъемные звенья после гибки и неразъемные звенья после сварки должны пройти термообработку и быть очищены от окалины. Вид термообработки — нормализация.

Вид термообработки — нормализация.

Для элементов, изготовленных из низколегированных сталей, твердость после нормализации не должна превышать НВ 140.

При изготовлении неразъемных звеньев рекомендуется применять электрическую контактную сварку оплавлением; допускается применять электрическую дуговую сварку и кузнечно-горновую сварку.

Рис. 3. Крюк стропа

1 – крюк; 2 — замок

Другие виды сварки могут быть применены по согласованию со специализированной организацией по кранам.

Конструкция шва, сварочные материалы, технология выполнения сварного соединения и методы контроля должны обеспечить прочность соединения не ниже прочности основного металла.

При применении контактной сварки увеличение диаметра сечения d в месте сварки не должно превышать 0,1d. Образовавшийся в месте стыка грат должен быть зачищен заподлицо с основным металлом.

В местах сварки не должно быть непроваров и подрезов. Глубина местных выжигов и пригаров при контактной электросварке не должна превышать 0,7 мм.

Канатные стропы должны изготовляться из цельного каната. Сращивание канатов не допускается. При изготовлении ветвей стропов концы канатов должны заделываться способом заплетки, гильзоклиновым соединением или алюминиевой втулкой.

Заплетка канатов способом через одну под две пряди выполняется в следующем порядке. Сначала на расстоянии 0,5-0,7 м от конца каната накладывают перевязку, конец каната расплетают на пряди, вырезают сердечник и накладывают перевязки на концы всех прядей. Затем конец каната огибают вокруг коуша и перевязывают расплетенный конец с основным канатом в том месте, где будет начинаться пробивка.

Первую прядь для пробивки выбирают так, чтобы после снятия перевязки не было закручивания конца, при этом она должна лежать ближе к низу справа, если смотреть со стороны ходового конца. При первой пробивке ходовую прядь пробивают под одну коренную прядь, вторую — под две пряди, третью — под три пряди, четвертую ходовую прядь пробивают через то же место, что и первые три, но в обратном направлении под две коренные пряди, пятую — в том же месте под одну прядь, шестую — в обратном направлении под ту же прядь, что и первую.

Во время заплетки пробитые пряди обстукивают молотком, ходовые — обтягивают. Концы прядей обрубают у самого каната и обматывают проволокой заплетенную часть каната. Число проколов каната каждой прядью при заплетке выбирается в зависимости от диаметра каната: при диаметре до 15 мм — 4 прокола, до 28 мм — 5 проколов, при 28 мм — 6 проколов.

Заплетка — операция трудоемкая, требующая высокой квалификации исполнителя. На соединенном участке каната должно быть обеспечено правильное положение и одинаковое натяжение прядей. Поэтому заплетку лучше выполнять на специальных машинах.

При гильзоклиновом способе крепления концы каната заделывают в круглую гильзу, которую крепят в специальной оправке. Часть каната пропускают через гильзу, которую затем через ручей коуша снова заводят в гильзу. Между ветвями каната в середину гильзы вставляют клин-вкладыш.

Заделку концов канатов в алюминиевой трубке путем ее обжатия методом обкатки роликами или продавливания через волок выполняют на специальных прессах, снабженных комплектом матриц пуансонов. Прочность соединения контролируется величиной давления пресса.

Втулки после обжатия и гильзы после опрессовки не должны иметь трещин. Заделанный конец каната должен выступать из втулки или гильзы не менее чем на 2 мм.

Механическая обработка деталей должна выполняться по размерам, предельным отклонениям и шероховатости, указанным на чертеже. На обработанных поверхностях деталей не допускаются подрезы, забоины, задиры и другие механические повреждения. Резьбовые соединения, в т. ч. крепеж, должны выполняться в соответствии с государственными стандартами. В резьбе не должно быть сорванных ниток, искаженного профиля, забоин.

Цепные стропы изготовляются из цепей, выполненных из калиброванных и некалиброванных прутков. Прутки предварительно испытываются на разрыв, загиб в холодном и горячем состоянии, пробивку отверстий и свариваемость. При изготовлении цепных стропов на их концах заделывают овальные звенья или устанавливают крюк.

Грузозахватные приспособления (стропы, цепи, траверсы, захваты и т. п.) после изготовления подлежат испытанию на предприятии-изготовителе, а после ремонта (кроме стропов) — на предприятии, на котором они ремонтировались. Стропы ремонту не подлежат.

Грузозахватные приспособления должны подвергаться осмотру и испытанию нагрузкой, на 25% превышающей их паспортную грузоподъемность.

Для проверки качества изготовления грузозахватные приспособления (стропы, захваты, траверсы и т. п.) подвергаются на предприятии-изготовителе приемо-сдаточным испытаниям согласно Правилам и нормативным документам.

Например, элементы стропов (крюки, соединительные звенья, ветви стропов и др.) при их серийном изготовлении для поставки на предприятия, производящие стропы, подлежат испытанию статической нагрузкой, превышающей номинальную грузоподъемность элемента на 25%, на предприятии-изготовителе. Испытанию подвергают не менее 2% каждой партии изготавливаемых элементов, но не менее 2 ед.

Допускается испытывать указанные элементы непосредственно в составе стропа соответствующей грузоподъемности.

При индивидуальном изготовлении подлежат испытанию элементы каждого стропа или каждый строп.

При испытаниях стропов статической нагрузкой, превышающей грузоподъемность этого стропа на 25%, их ветви должны быть расположены под углом 90° друг к другу.

Допускаются испытания под другим углом с соответствующим пересчетом действующих нагрузок.

При серийном изготовлении стропов время их выдержки под нагрузкой составляет 3 мин, при индивидуальном изготовлении — 10 мин.

Испытательную нагрузку создают с помощью тарировочных грузов или нагрузочных приспособлений с контролем величины нагрузки посредством измерительных приборов.

Элементы стропов (соединительные звенья, крюки) испытывают с помощью нагрузочных устройств или стендов, снабженных приборами, контролирующими величину действующей нагрузки.

Соответствие материалов и полуфабрикатов элементов стропов и сварочных материалов установленным требованиям проверяют по технической документации на изготовление, утвержденной в установленном порядке.

Качество материалов проверяют по сертификатам или результатам лабораторного анализа.

Для элементов, подвергающихся выборочной проверке, при получении неудовлетворительных результатов по какому-либо из показателей должна производиться повторная проверка по этому показателю удвоенного числа образцов, взятых из той же партии.

При неудовлетворительных результатах повторной проверки партию бракуют.

Правилами не допускается проведение ремонта стропов, в связи с тем что для ремонта необходимо демонтировать звенья стропов и установить новые.

Если, например, нужно заменить крюк или подвеску (скобу) канатного стропа, то необходимо расплести канат или разрушить гильзоклиновую заделку каната, разобрать заделку концов, каната в алюминиевой трубке и в конечном итоге снова проводить изготовление деталей и узлов стропа и его испытание. Дешевле, надежнее и безопаснее будет в эксплуатации заменить непригодный строп новым.

Дешевле, надежнее и безопаснее будет в эксплуатации заменить непригодный строп новым.

Сведения об изготовленных грузозахватных приспособлениях Должны заноситься в Журнал учета грузозахватных приспособлений, в котором должны быть указаны наименование приспособления, паспортная грузоподъемность, номер нормативного документа (технологической карты), номер сертификата на примененный материал, результаты контроля качества сварки, результаты испытаний грузозахватного приспособления.

После изготовления и испытания грузозахватные приспособления на предприятии-изготовителе регистрируют в специальном журнале учета грузозахватных приспособлений и оформляют паспорт по форме, установленной Правилами.

Например, в паспорте канатного стропа указывают грузоподъемность, номер нормативного документа, предприятие-изготовитель и его адрес, массу стропа, порядковый номер, год выпуска стропа, дату испытаний, результаты испытаний, условия, при которых может эксплуатироваться строп.

При поставке партии однотипных стропов допускается изготавливать один паспорт на всю партию. При этом в паспорте должны быть указаны порядковые номера стропов, входящих в данную партию.

Грузозахватные приспособления должны снабжаться клеймом или прочно прикрепленной металлической биркой с указанием номера, паспортной грузоподъемности и даты испытания. Грузозахватные приспособления, кроме клейма (бирки), должны быть снабжены паспортом.

Каждый строп должен быть снабжен маркировочной биркой, на которой указывают:

- наименование предприятия-изготовителя или его товарный знак;

- порядковый номер стропа по системе нумерации предприятия-изготовителя;

- грузоподъемность стропа;

- дату испытаний (месяц, год).

- Способ крепления маркировочной бирки должен обеспечивать ее сохранность до конца эксплуатации стропа.

- Рекомендуемые размеры маркировочных бирок и способы их крепления приведены на рис.

4 и 5.

4 и 5.

| А) | Б) |

Рис. 4. Бирки маркировочные:

а — для стропов грузоподъемностью до 3,2 т; б — свыше 3,2 т

На каждом элементе и захвате стропа на установленном для маркировки месте методом штамповки или ударным способом должно быть нанесено:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение элемента или захвата по системе предприятия-изготовителя;

- порядковый номер по системе нумерации предприятия-изготовителя или номер партии.

Все стропы, согласно РД 10-33-93, должны иметь маркировочные бирки.

Бирки рекомендуется выполнять из стальных листов — марка стали СтЗ по ГОСТ 380, толщина 1-1,5 мм.

Крепежные кольца для навешивания бирок на строп рекомендуется выполнять из проволоки нормальной точности диаметром 2-3 мм.

Рис. 5. Кольца крепежные:

а — для стропов грузоподъемностью до 3,2 т; б — свыше 3,2 т

Размеры бирок и колец для стропов грузоподъемностью до 3,2 т приведены на рис. 4а и 5а, для стропов грузоподъемностью свыше 3,2 т — на-, рис. 4б и 5б.

4а и 5а, для стропов грузоподъемностью свыше 3,2 т — на-, рис. 4б и 5б.

Бирки рекомендуется крепить к звену стропа, навешиваемому на крюк крана, при помощи крепежного кольца или вплетать в канат универсального стропа.

Надписи на бирках следует выполнять ударным способом. Для стропов грузоподъемностью до 3,2 т следует применять шрифт 3-ПР 3 по ГОСТ 26.020, для стропов грузоподъемностью свыше 3,2 т — шрифт 5-ПР 3 по ГОСТ 26.020.

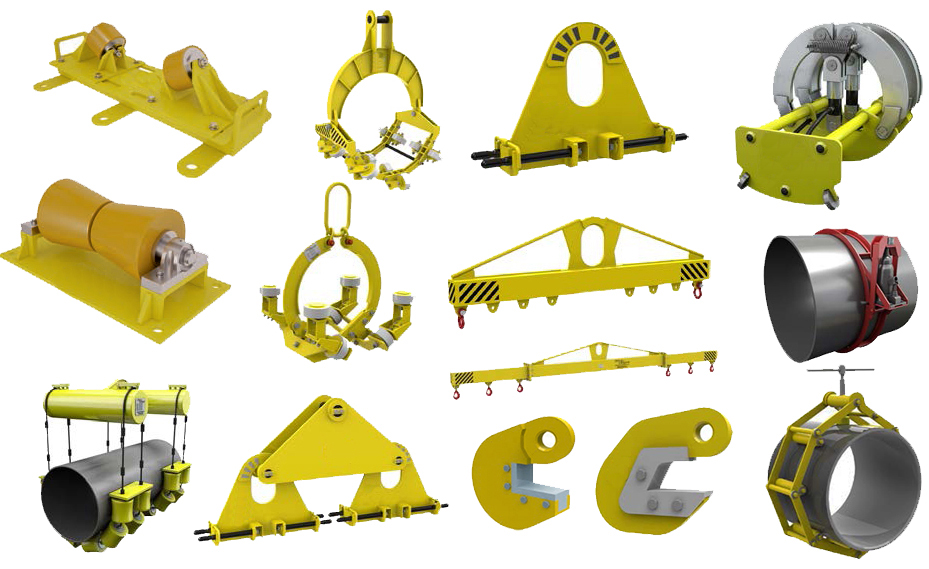

Изготовление съемных грузозахватных приспособлений в Санкт-Петербурге

Компания «ПрофРемКонструкция» предлагает грузозахватные приспособления: траверсы, захваты собственного производства. Мы проектируем, изготавливаем и ремонтируем съемные грузозахватные приспособления (СГЗП) с 2008 года.

Грузозахватное оборудование считается важным устройством, которое применяется на многих предприятиях, производствах заводах, где требуется перемещать и транспортировать тяжелые изделия. Они выполняют множество задач, облегчают производственный процесс, упрощают разгрузку и погрузку. Изготовление грузозахватных приспособлений достаточно тяжелое, оно требует больших знаний, должна соблюдаться особая технология. Весь процесс должен проводиться на организациях, которые располагают техническими средствами, а также на которых работают квалифицированные специалисты.

Изготовление грузозахватных приспособлений достаточно тяжелое, оно требует больших знаний, должна соблюдаться особая технология. Весь процесс должен проводиться на организациях, которые располагают техническими средствами, а также на которых работают квалифицированные специалисты.

Грузозахватные устройства являются важными элементами погрузочной и разгрузочной техники. Они помогают быстро провести транспортировочные работы, погрузку-разгрузку больших изделий, которые могут весить несколько тонн. Это увеличивает производительность предприятий.

Изготовление грузозахватных приспособлений должно выполняться с соблюдением нормативных документов, технологических карт. Если применяется сварка, то в проектной документации должно быть указание по ее выполнению, контролю качества.

Разрешение от органов Технадзора на изготовление и проектирование не требуется, но обязательно нужно выполнять требования Правил по кранам. Все работы должны быть документально оформлены, предварительно составляются чертежи и проекты, которые предварительно согласовываются, корректируются и дополняются.

Все работы должны быть документально оформлены, предварительно составляются чертежи и проекты, которые предварительно согласовываются, корректируются и дополняются.

Организация «ПрофРемКонструкция», которая разрабатывает техническую документацию, самостоятельно определяет следующие условия:

- Подбирает способы сварки;

- Устанавливает методы контроля сварных соединений;

- Проверяет браковочные показатели;

- Выбирает подходящие материалы.

Качество материалов, из которых выполняются грузозахватные приспособления, должно соответствовать требованиями. У них обязательно должны быть необходимые документы, сертификаты качества.

Обслуживание

Информация о грузозахватных механизмах обязательно должна заноситься в специальный Журнал Учета. В нем должны быть указаны следующие параметры:

- Наименование приспособления;

- Паспортная грузоподъемность;

- Номер нормативного документа;

- Номер сертификата на используемый материал;

- Результаты контроля сварочных работ;

- Результаты испытания грузозахватного оборудования.

Все это поможет определить рок износа, мощность и возможности механизмов. Учет следует проводить каждый месяц, это поможет своевременно предотвратить серьезные поломки устройств.

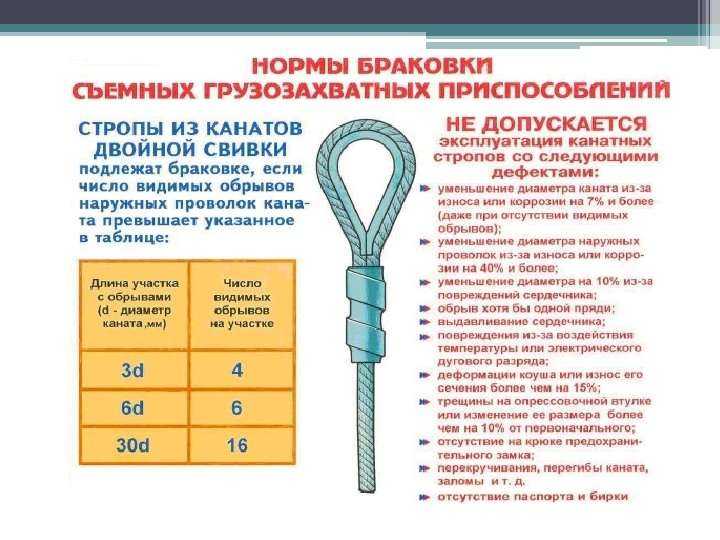

Во время эксплуатации съемных грузозахватных приспособлений требуется проводить периодически осмотр:

- Траверсы, клещи и другие варианты захватов осматриваются один раз в месяц;

- Стропы проверяются каждые 10 дней;

- Редко применяемые съемные грузозахватные приспособления нужно проверять перед запуском в работу.

Проверка и осмотр устройств должен проводиться с соблюдением инструкции, все должно осуществляться в строгой последовательности. И полученные данные обязательно вносятся в журнал учета.

Почему стоит обращаться к нам?

Изготовление грузозахватных приспособлений можно провести в организации «ПрофРемКонструкция». В ней соблюдаются все требования и нормы, используются технологии, техническая документация. Все это позволяет получить качественное оборудование, которое сможет в дальнейшем производить необходимые функции.

Все это позволяет получить качественное оборудование, которое сможет в дальнейшем производить необходимые функции.

Преимущества:

- Соблюдение технологии;

- Использование прочного материала, на который имеются необходимые сертификаты и документы;

- Производится составление чертежей и проектов;

- Учитываются пожелания и предпочтения клиентов;

- Предварительно обговариваются все условия;

- Работа осуществляется официально, на договорной основе.

Описание различных типов подъемных устройств

Вы хотите повысить эффективность производства на своем предприятии? Возможно, пришло время обновить ваши нынешние подвесные подъемные устройства.

Если у вас все еще есть члены команды, которым приходится вручную поднимать или перемещать большие и тяжелые материалы, они не только подвергаются риску чрезмерного использования и травм, но и ваше производство значительно замедляется. Оба этих сценария стоят денег, и их можно предотвратить с помощью надлежащего подъемного оборудования.

Оба этих сценария стоят денег, и их можно предотвратить с помощью надлежащего подъемного оборудования.

Хотите знать, какие подвесные подъемные устройства можно установить на вашем объекте? Ищете простые и готовые способы автоматизации рабочего процесса?

Продолжайте читать, чтобы узнать о наиболее распространенных типах подъемных устройств, с которыми вы, вероятно, столкнетесь, и о том, какие из них лучше всего подходят для нужд вашей компании.

Тали

Цепные тали представляют собой обычно используемую подъемную систему на производственных и складских объектах. Часто они небольшие, что упрощает подъем предметов неудобной формы или слишком тяжелых для ручного подъема.

Канатные подъемники также широко используются и, как правило, предназначены для работы с более крупными и более частыми грузами

Они могут приводиться в действие воздухом, электричеством или вручную. Они используют прочный крюк и цепь или трос для подъема предметов. Подъемники можно прикрепить к фиксированной точке потолка, к одной монорельсовой балке или к мостовому крану.

Подъемники жизненно важны для эффективности рабочего места. Нужна ли вам простая готовая конструкция или индивидуальное решение, Shannahan Crane & Hoist уже более 60 лет является одним из ведущих разработчиков подъемников на Среднем Западе.

Мостовые краны

Мостовые или мостовые краны работают на параллельных путях или балках. Посередине находится мост, который перемещается по всей длине взлетно-посадочной полосы.

В зависимости от вашего применения мостовые краны и подъездные пути могут быть сконструированы таким образом, чтобы они подвешивались к существующей конструкции (подвесные) или устанавливались на напольной отдельно стоящей конструкции (верхний ход). Конкретная конструкция крановой системы зависит от нескольких переменных, таких как существующая конструкция, высота в свету, пролет, грузоподъемность и т. д.

Производственные предприятия используют мостовые краны как часть рабочего процесса для обеспечения плавного и эффективного перемещения материалов. Они используют их для перемещения загруженных поддонов с продуктами или материалами. Сталелитейные или бумажные фабрики используют мостовые краны на протяжении всего производственного процесса, перемещая материалы от одной станции к другой по фиксированному пути.

Они используют их для перемещения загруженных поддонов с продуктами или материалами. Сталелитейные или бумажные фабрики используют мостовые краны на протяжении всего производственного процесса, перемещая материалы от одной станции к другой по фиксированному пути.

Мы можем спроектировать уникальный мостовой кран на заказ от начала до конца для любого типа объекта, предлагая установку и ремонт «под ключ» в течение всего срока службы вашего крана.

Стреловые краны

Стреловые краны представляют собой горизонтальные стрелы крана, называемые стрелами, прикрепленные к неподвижной вертикальной опоре. Удлинители можно крепить к полу или стене, что делает их идеальными для производственных помещений. Вращение может быть ручным или моторизованным в зависимости от применения.

Они устанавливаются в зонах рабочих станций, где они могут выполнять специализированные, повторяющиеся подъемные задачи, оптимизируя производственную линию.

Стрелы могут быть спроектированы таким образом, чтобы вращаться на 360 градусов вокруг стойки с добавлением нижнего или верхнего коллекторного кольца в сборе. Типичные стреловые краны имеют грузоподъемность 5 тонн и менее с пролетом и высотой нижней стрелы до 20 футов-0 дюймов, однако вы можете найти стрелы длиной до 30 футов и высотой, способные поднимать до 30 000 фунтов.

Типичные стреловые краны имеют грузоподъемность 5 тонн и менее с пролетом и высотой нижней стрелы до 20 футов-0 дюймов, однако вы можете найти стрелы длиной до 30 футов и высотой, способные поднимать до 30 000 фунтов.

Козловые краны

Козловые краны — это очень адаптивные краны, подходящие для крупных работ на открытом воздухе или небольших работ внутри помещений. Козловой кран предназначен для установки на рабочей станции, будь то рабочий стол, лодка или здание.

Порталы состоят из двух вертикальных опор с поперечной балкой или балкой, прикрепленной к верхней части. На балке обычно находится подвешенный подъемник, который может двигаться вперед и назад.

Полные козловые краны большие и достаточно прочные, чтобы поднимать целые транспортные суда. Небольшие переносные козловые краны легко брать с собой на рабочие места или перемещать по объекту. Козловые краны меньшего размера облегчают выполнение таких задач, как снятие двигателей с транспортных средств.

Краны для рабочих станций

Краны для рабочих станций поставляются в различных системах, таких как отдельно стоящие, потолочные или смешанные системы, которые часто могут охватывать всю длину объекта.

Мост может перемещаться по всей длине крановой системы, неся груз до 4000 фунтов. Краны для рабочих станций идеально подходят для перевозки небольших грузов на большие расстояния.

Повышают эффективность предприятия, предотвращают перенапряжение и травмы рабочих, а изделия и материалы от повреждений.

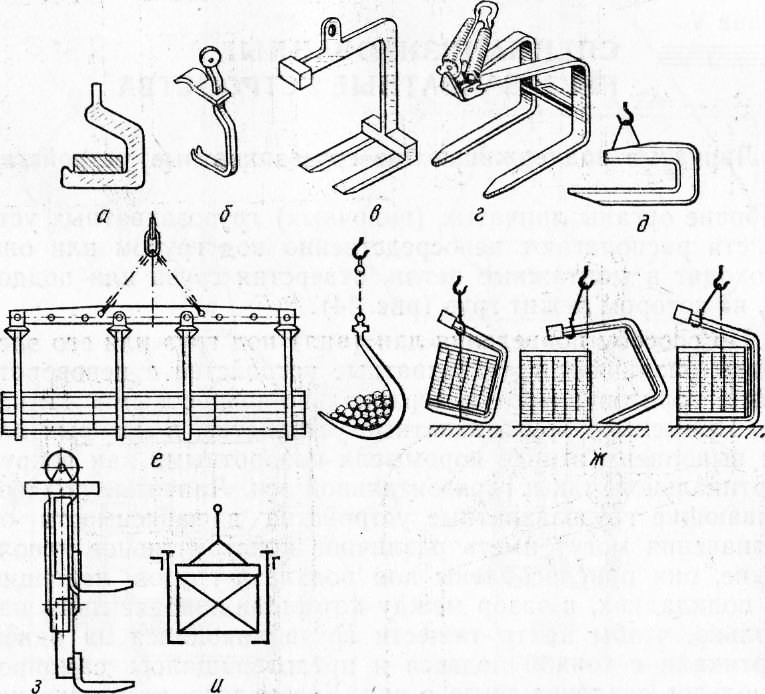

Под крюковыми устройствами

Под крюковым устройством находится точка соединения между краном и поднимаемым объектом. Доступно множество различных устройств в зависимости от размера, веса, формы и центра тяжести поднимаемого объекта.

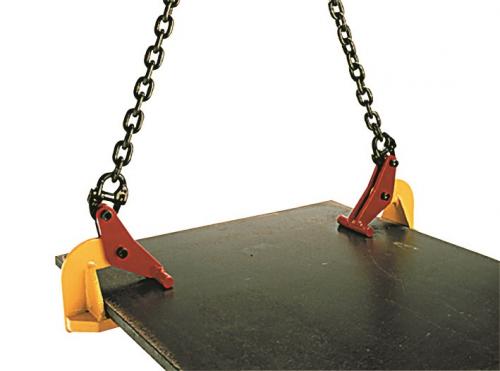

Подъемник для листов

Подъемники для листов идеально подходят для больших плоских предметов, таких как гипсокартон, фанера, стекло или металл. В них используются несущие уголки, которые поднимаются, поддерживая края ваших листовых материалов, предотвращая повреждения и падения.

Захватные подъемники

Захватные подъемники работают как щипцы. Они используют давление или трение по бокам объекта, чтобы удерживать и перемещать груз. Доступны такие варианты, как захватные клещи, которые удерживают круглые грузы, и прижимные клещи, которые удерживают объекты с вертикальными сторонами.

Крючок для катушки

Вертикальный или горизонтальный крюк можно вставить в центр катушки или трубки. Крюк можно поворачивать, чтобы обеспечить большую поддержку и контроль.

Подъемник поддонов

Подъемники поддонов используют вилы, которые вставляются в поддон, поднимая его снизу. Они работают аналогично вилочному погрузчику.

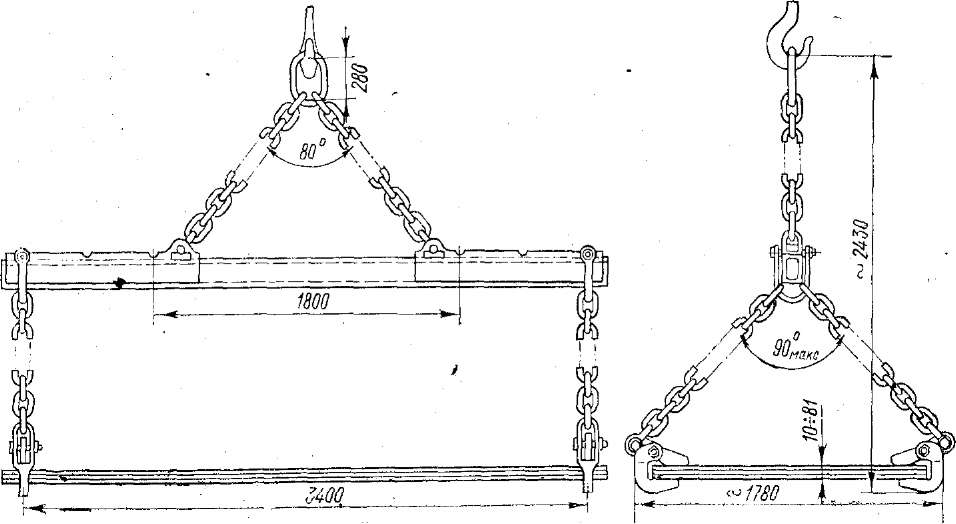

Балки

Подъемные балки длиннее, что позволяет использовать несколько точек подъема для более длинных грузов. Несколько точек соединения также предотвращают лишние перемещения при транспортировке груза, более надежно удерживая его.

Поворотный станок для штампов

Поворотный станок для штампов помогает надежно поворачивать большие штампы. Это лучший вариант, чем переворачивать их с помощью традиционного подъемного устройства.

Это лучший вариант, чем переворачивать их с помощью традиционного подъемного устройства.

Вакуумный подъемник

Вакуумные подъемники могут быть механическими, электрическими или полностью пневматическими. Они создают вакуум под герметичными прокладками, чтобы удерживать груз.

Магнитный подъемник

Магнитный подъемник используется для переноски магнитных металлов. Грузы могут быть круглыми или плоскими, и эти подъемники могут работать с электричеством или без него.

Вращатель барабанов

Вращатель барабанов может поднимать и поворачивать большие барабаны. Это обеспечивает правильное смешивание и вращение содержимого.

Системы защиты от падения с высоты

Знаете ли вы, что из 5 333 смертей на рабочем месте в 2019 году основной причиной было падение без надлежащего оборудования для защиты от падения? Чтобы обеспечить безопасность вашей команды, долговечность вашей компании и соблюдение правил OSHA, вам необходимо использовать средства защиты от падения.

Это жизненно важно, даже когда члены команды работают всего на нескольких футах от земли, например, ремонтируют грузовые контейнеры или железнодорожные вагоны. Системы безопасности Gorbel Fall Arrest Safety Systems, такие как Ranger Mobile, широко используются для технического обслуживания самолетов, ремонта автоцистерн, а также при установке и ремонте промышленного оборудования.

Системы защиты от падения защищают членов команды, позволяя им свободно передвигаться. Доступно множество моделей, в том числе портативные системы, которые легко перемещать на разные рабочие площадки, а также стационарные модели для ваших объектов.

Приобретение подходящих подъемных устройств

Как видите, существует широкий выбор подъемных устройств и навесного оборудования под крюком, доступных для различных областей применения и отраслей. Мы предоставляем индивидуальные решения и установку «под ключ» для различных отраслей, включая, помимо прочего, аэрокосмическую промышленность, автомобилестроение и локомотивостроение, военную промышленность, энергетику и многие другие.

На многих объектах также есть специальные подъемные устройства, предназначенные для специализированных работ. Свяжитесь с нами сегодня, чтобы мы могли найти идеальное подъемное решение для вашего рабочего процесса.

| |||||||||||||||||

4 и 5.

4 и 5.

Цель состоит в том, чтобы спроектировать и изготовить высококачественные, долговечные грузоподъемные устройства, которые безопасно повысят производительность и снизят эксплуатационные расходы.

Цель состоит в том, чтобы спроектировать и изготовить высококачественные, долговечные грузоподъемные устройства, которые безопасно повысят производительность и снизят эксплуатационные расходы.

Мы сэкономим ваше время и деньги, повысим безопасность и производительность, а также сократим время простоя. Наша команда использует новейшие технологии и придерживается всех стандартов Американского общества инженеров-механиков (ASME), обеспечивая безопасность вас и вашего оборудования.

Мы сэкономим ваше время и деньги, повысим безопасность и производительность, а также сократим время простоя. Наша команда использует новейшие технологии и придерживается всех стандартов Американского общества инженеров-механиков (ASME), обеспечивая безопасность вас и вашего оборудования.

После модернизации оборудование тестируется, перекрашивается, маркируется и на него распространяется та же гарантия на новый продукт, что и на всю нашу продукцию.

После модернизации оборудование тестируется, перекрашивается, маркируется и на него распространяется та же гарантия на новый продукт, что и на всю нашу продукцию.

Информация о продукте будет отправлена с каждым продуктом. Руководство по установке, осмотру, техническому обслуживанию и ремонту, безопасной эксплуатации и обучению операторов приведено ниже:

Информация о продукте будет отправлена с каждым продуктом. Руководство по установке, осмотру, техническому обслуживанию и ремонту, безопасной эксплуатации и обучению операторов приведено ниже:

Инструктор должен делать записи о продемонстрированных оператором способностях.

Инструктор должен делать записи о продемонстрированных оператором способностях.

Тем не менее, стоп-сигналы от кого-либо должны подчиняться.

Тем не менее, стоп-сигналы от кого-либо должны подчиняться.