Камнедробильно-сортировочные и моечные машины

Камнедробильно-сортировочные и моечные машины

Для приготовления бетонных смесей кроме цемента, воды и песка требуется сравнительно крупный заполнитель: гравий, керамзит, шлак и щебень.

Для измельчения каменных материалов применяются: камнедробилки щековые, конусные, валковые, молотковые и ударные, бегуны сухого и мокрого помола, шаровые и стержневые мельницы, а также вибромельницы тонкого помола.

Измельчение каменных материалов в дробилках достигается: раздавливанием, раскалыванием, изгибом, истиранием, ударом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В щековых дробилках дробление камня производится раздавливанием, а в некоторых конструкциях частично и истиранием между дробящими плитами подвижной и неподвижной щек. В конусных дробилках камень подвергается раздавливанию, истиранию, а в некоторых случаях — раскалыванию и изгибу между неподвижным и подвижным дробящими конусами. Подвижный конус, обкатываясь без принудительного вращения по внутренней дробящей поверхности неподвижного, измельчает камень. В валковых дробилках камень раздавливается и частично истирается в пространстве между вращающимися навстречу друг другу валками. В молотковых и ударных дробилках камень измельчается силой ударов, наносимых молотками роторов.

Подвижный конус, обкатываясь без принудительного вращения по внутренней дробящей поверхности неподвижного, измельчает камень. В валковых дробилках камень раздавливается и частично истирается в пространстве между вращающимися навстречу друг другу валками. В молотковых и ударных дробилках камень измельчается силой ударов, наносимых молотками роторов.

Рис. 1. Схемы дробильно-размольных машин

Бегуны раздавливают материал, попадающий в пространство между катками бегунов и рабочей поверхностью чаши.

Щековые камнедробилки служат для измельчения пород средней и большой твердости и вследствие различных размеров приемного отверстия от 160X250 до 2100×2500 мм применяются как на первой, так и на последующих ступенях дробления. Производительность их при дроблении пород средней твердости достигает 300 м3/ч.

Различают щековые дробилки с простым и сложным движением подвижной щеки.

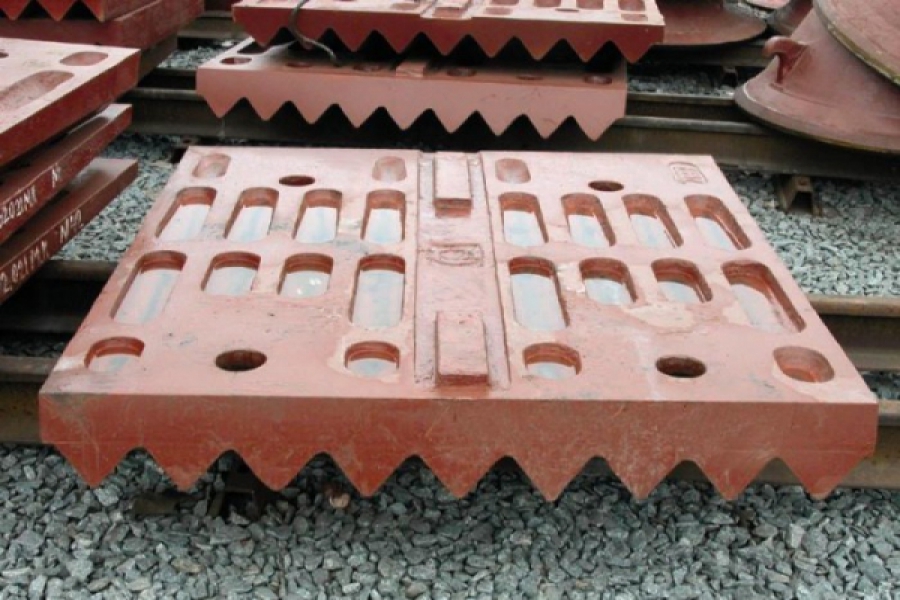

На рис. 2, а представлена схема дробилки с простым, а на рис. 2, б — со сложным движением щеки. На сварной или литой станине в роликовых подшипниках установлен эксцентриковый вал, на который свободно надеты шатун или подвижная щека. На станине и на подвижной щеке укреплены ребристые дробящие плиты, изготавливаемые из марганцовистой стали или отбеленного чугуна. Внутренние боковые поверхности станины защищены от изнашивания клиньями, которыми закреплена на станине неподвижная и дробящая плита. Дробящая плита подвижной щеки закрепляется на щеке накладками с помощью болтов. На концах эксцентрикового вала установлены маховики, предназначенные для (накопления энергии во время холостого хода и для передачи ее при дроблении. Один из маховиков часто используется в качестве приводного шкива для клиноременной передачи от электродвигателя. Для поддерживания подвижной щеки в рабочем положении и передачи усилий на дробление служат раопо-рные плиты, являющиеся также предохранительным устройством. При перегрузке дробилки они в первую очередь выходят из строя, оставляя неповрежденными более ответственные детали.

На сварной или литой станине в роликовых подшипниках установлен эксцентриковый вал, на который свободно надеты шатун или подвижная щека. На станине и на подвижной щеке укреплены ребристые дробящие плиты, изготавливаемые из марганцовистой стали или отбеленного чугуна. Внутренние боковые поверхности станины защищены от изнашивания клиньями, которыми закреплена на станине неподвижная и дробящая плита. Дробящая плита подвижной щеки закрепляется на щеке накладками с помощью болтов. На концах эксцентрикового вала установлены маховики, предназначенные для (накопления энергии во время холостого хода и для передачи ее при дроблении. Один из маховиков часто используется в качестве приводного шкива для клиноременной передачи от электродвигателя. Для поддерживания подвижной щеки в рабочем положении и передачи усилий на дробление служат раопо-рные плиты, являющиеся также предохранительным устройством. При перегрузке дробилки они в первую очередь выходят из строя, оставляя неповрежденными более ответственные детали.

Рис. 2. Схемы щековых камнедробилок

а — с простым движением щеки; б — со сложным движением щеки

В последние годы началось производство щековых камнедробилок с двумя подвижными щеками. Срок службы дробящих плит в этих дробилках в 2—3 раза превышает срок службы дробящих плит дробилок с одной дробящей щекой.

Производительность щековых дробилок. Угол между дробящими плитами, исключающий возможность выталкивания камня через загрузочное отверстие, называется углом захвата. Его величина не должна превышать двойного значения угла трения между дробимым материалом и дробящими плитами. Обычно угол захвата составляет 15—12’5°.

Обычно угол захвата составляет 15—12’5°.

Степенью измельчения называется отношение средней крупности загружаемых камней к средней крупности камней, полученных в результате дробления. Степень измельчения щековых камнедробилок обычно не превышает 5—6.

Максимальная крупность загружаемых в дробилку камней составляет 80—90% ширины загрузочного отверстия.

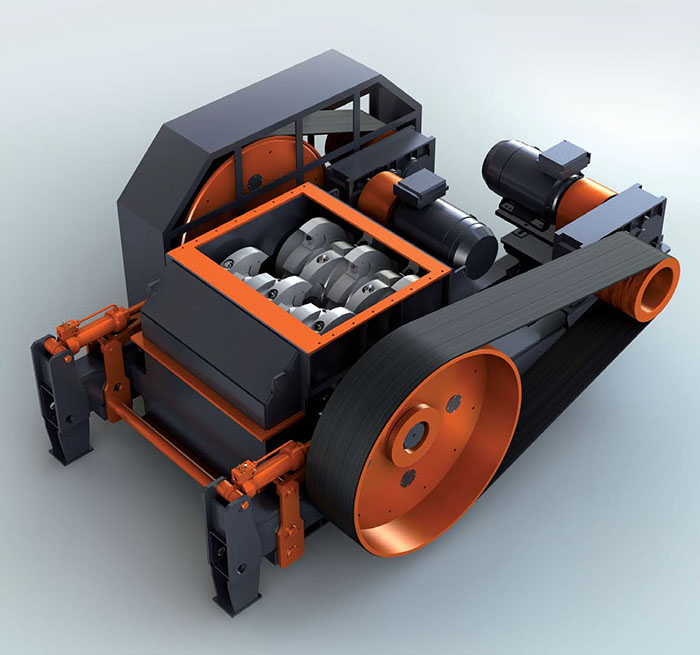

Валковые камнедробилки служат для измельчения мягких пород, а также для мелкого (вторичного) дробления каменных материалов средней и большой твердости. Производительность, их колеблется в пределах от 8—10 до 80—100 м3/ч. Валковые дробилки широко применяются для вторичного дробления в передвижных дробильно-сортировочных установках.

Отечественной промышленностью выпускаются валковые дробилки с гладкими и рифлеными валками диаметром от 400 до 1 500 мм и шириной, составляющей от 40 до 100% их диаметра.

В валковой камнедробилке вращение от электродвигателя клиноременной передачей сообщается приводному валу и от него зубчатой передачей — дробящему валку, установленному в роликовых подшипниках, закрепленных на раме.

Рис. 3. Схема валковой камнедробилки

Ударные роторные дробилки служат для дробления известняков и хрупких каменных материалов с прочностью на сжатие до 1500 кГ/м2. Производительность их колеблется от 40 до 400 м3/ч, а степень измельчения достигает 25. Дробилки позволяют получать из крупных камней щебень нужной фракции, минуя вторичное дробление.

Загружаемый в однороторную дробилку материал, отклоняя предохранительные цепи, попадает е зону ротора, окружная скорость бил (молотков) которого составляет от 30 до 40 м/сек. Откалываемые ударами бил куски камня отбрасываются на колосниковую решетку. Прошедшие через колосники камни по зазору между решеткой и корпусом выпадают из дробилки в отводной лоток или бункер. Не прошедшие сквозь колосниковую решетку камни подвергаются дополнительному измельчению. При попадании в машину недробимых тел предохранительная пружина сжимается и колосниковая решетка отходит от ротора, увеличивая зазор; затем предохранительная пружина, действуя на тягу, возвращает колосниковую решетку в первоначальное положение.

Рис. 154. Схема однороторной дробилки ударного действия

Сортировочно-моечные машины. Для механического разделения каменных материалов применяют сортировочные машины— грохоты с просеивающей поверхностью в виде колосников, решет и сит. Различают грохоты цилиндрические и плоские (неподвижные и подвижные). К неподвижным плоским грохотам относятся колосниковые решетки, перекрывающие бункера, а также и устанавливаемые перед дробилками. Колосниковые решетки устанавливают с углом наклона до 12° или горизонтально для отделения крупных включений, с углом наклона 45—55° для отделения мелких включений.

Рис. 5. Просеивающие поверхности грохотов

а — колосники; б — решето; в — сито

Подвижные плоские грохоты делятся на:

б) качающиеся с возвратно-поступательным движением; в) эксцентриковые качающиеся;

г) инерционные.

Подвижные колосниковые грохоты обычно применяются в качестве питателей камнедробилок.

Качающиеся грохоты обеспечивают сортировку материала за счет его перемещения по ситу в результате взаимодействия сил тяжести с силами инерции и трения. Они широко применяются для просеивания песка на растворных узлах.

Эксцентриковые грохоты также являются качающимися, но характер движения их подвижной рамы круговой. Число оборотов эксцентрикового вала лежит в пределах от 1000 до 1200 в минуту. Частота колебаний равна числу оборотов вала, а амплитуда — эксцентрицитету шеек. Амплитуда колебаний не зависит от загрузки грохота и числа оборотов его вала.

Эксцентриковый грохот сортирует материал за счет колебаний подвижной рамы с ситами, установленной в подшипниках на эксцентрично смещенных шейках вала. На валу установлен шкив, получающий вращение от электродвигателя через ременную передачу. Вращение эксцентрикового вала вызывает колебания подвижной рамы с постоянной амплитудой. Эксцентриковый вал вращается в подшипниках неподвижной рамы; для защиты от ударов сортируемого материала он заключен в трубу.

Рис. 6. Схема эксцентрикового грохота

Для предотвращения опрокидывания подвижной рамы вокруг вала между подвижной и неподвижной рамами поставлены пружины. Уменьшение вибрационного воздействия на неподвижную раму достигается маховиками с противовесами. Эксцентриковый грохот устанавливается на деревянную раму с резиновыми подкладками или подвешивается на тягах с амортизационными пружинами. При вращении эксцентрикового вала подвижная рама совершает круговые движения, направленные навстречу потоку материала, что способствует лучшей сортировке.

Инерционные грохоты обеспечивают сортировку материала за счет вибрации, возникающей в результате действия сил инерции вращающихся неуравновешенных масс.

Грохот, представленный на рис. 157, а, состоит из неподвижной и подвижной рам, соединенных между собой пружинами. На подвижной раме укреплены сита и подшипники вибрационного вала, который вместе с неуравновешенными грузами вращается клиноременной передачей от электродвигателя.

Более эффективная сортировка достигается на грохотах с вибраторами направленного действия. Подвижная и неподвижная рамы такого грохота соединены между собой пружинными стойками, параллельно которым расположена линия центров дебалансных валов вибратора направленного действия. Вращение от электродвигателя клиноременной передачей передается на вибрационный вал, а от него через зубчатую пару — вибрационному валу. Противовесы валов через каждые четверть оборота занимают положения, изображенные на рис. 157, в. В положениях I и III инерционные силы уравновешиваются, а в положениях II и IV — складываются. В последнем случае возмущающая сила вибратора оказывается направленной перпендикулярно пружинным стойкам, что обеспечивает интенсивное подбрасывание и перемещение сортируемого материала по ситу.

Эксцентриковые и инерционные грохоты изготавливаются с двумя и тремя ситами. Частота колебаний у них колеблется от 800 до 1200 в минуту.

Рис. 7. Схемы инерционных грохотов

а — с вибратором круговых колебаний; б — с вибратором направленных колебаний; в — расположение дебалансов вибратора направленных колебаний

Рис. 8. Схема гравиемойки-сортировки

8. Схема гравиемойки-сортировки

Гравиемойки-сортировки применяются для промывки и сортировки гравийно-песчаных смесей и щебня. Материал по загрузочному лотку направляется в промывочную секцию, внутри которой укреплены продольные ребра и поперечные кольца, образующие отдельные камеры. Внутри промывочной секции проходит труба, имеющая отверстия, расположенные на цилиндрической поверхности. При вращении барабана, установленного под углом а = 5-7°, промываемый материал поднимается продольными ребрами, попадает в струи воды, перетирается, перелопачивается и пересыпается из камеры в камеру. Отмытый от примесей, он поступает в сортировочные секции, где разделяется по крупности. Вода, песок и примеси попадают в первый отсек бункера, откуда направляются в пескоотстойник и пескомойку. Гравиемойки-сортировки изготавливаются производительностью от 9 до 45 м31ч. На промывку 1 м3 материала расходуется от 3 до 5 м3 воды.

Моечные машины служат для промывки гравийно-пес-чаных смесей и песка от пылевидных, глинистых и органических примесей. При незначительной загрязненности материала промывку ведут в процессе сортировки. Для этого над ситами грохота устанавливается замкнутый перфорированный трубопровод, подающий воду по всей просеивающей поверхности. При значительном содержании посторонних примесей в материале применяют: гравиемойки-сортировки, лопастные и барабанные гравиемойки, драговые пескомойки и спиральные (шнековые) классификаторы.

При незначительной загрязненности материала промывку ведут в процессе сортировки. Для этого над ситами грохота устанавливается замкнутый перфорированный трубопровод, подающий воду по всей просеивающей поверхности. При значительном содержании посторонних примесей в материале применяют: гравиемойки-сортировки, лопастные и барабанные гравиемойки, драговые пескомойки и спиральные (шнековые) классификаторы.

Дробильно-сортировочные передвижные установки применяются для обслуживания разбросанных строительных объектов; производительность их до 16—20 м3/ч. Дробильно-сортировочные установки могут быть выполнены по двум схемам: с одной или двумя ступенями дробления.

На рис. 9 представлена схема передвижной дробильно-сортировочной одноагрзгатной установки двухступенчатого дробления. Загружаемый в бункер-питатель камень подается подвижным днищем в щековую камнедробилку со сложным качанием щеки. Мелкие фракции просеиваются через колосники днища питателя и по вертикальному патрубку ссыпаются на ленточный конвейер, где встречаются с материалом, прошедшим через щековую камнедробилку. Ленточный конвейер перемещает щебень в ротационный элеватор, состоящий из короткого цилиндра со сквозными отверстиями в торцах и внутренними поперечными перегородками. Поднимаемый элеватором материал ссыпается по лотку на сита инерционного грохота, откуда разделенный на фракции попадает в отсеки бункера. Крупные частицы с верхнего сита грохота лотком направляются на вторичное дробление в валковую камнедробилку, после измельчения в которой ссыпаются на ленту конвейера и далее в элеватор. Будучи вновь поднятыми элеватором на грохот, эти частицы просеиваются сквозь сита и поступают в раздаточные бункера с лотками.

Ленточный конвейер перемещает щебень в ротационный элеватор, состоящий из короткого цилиндра со сквозными отверстиями в торцах и внутренними поперечными перегородками. Поднимаемый элеватором материал ссыпается по лотку на сита инерционного грохота, откуда разделенный на фракции попадает в отсеки бункера. Крупные частицы с верхнего сита грохота лотком направляются на вторичное дробление в валковую камнедробилку, после измельчения в которой ссыпаются на ленту конвейера и далее в элеватор. Будучи вновь поднятыми элеватором на грохот, эти частицы просеиваются сквозь сита и поступают в раздаточные бункера с лотками.

Рис. 9. Схема одноагрегатной дробильно-сортировоч-ной установки

Передвижные дробильно-сортировочные установки изготавливаются как с приводом от двигателей внутреннего сгорания, устанавливаемых по одному на каждом агрегате, так и с многомоторным электрическим приводом.

Конусные дробилки КСД КМД — виды, характеристики, подробное описание

09. 02.2019

02.2019

Конусные дробилки: особенности, виды, сферы применения

Продукция горнорудной промышленности активно используется разных сферах жизнедеятельности. Но многие материалы для эффективного их применения зачастую предварительно раздробляются в процессе их изготовления с помощью специального оборудования. Наиболее функциональными для выполнения таких операций считаются конусные дробилки.

Классификация дробилок

Конусной дробилкой называют специальную машину, предназначенную для дробления твердых пород методом раздавливания их на мелкие части нужных фракций. Попадая в пространство между подвижной конической поверхностью и конусообразной неподвижной чашей куски пород раздавливаются. Используются такие конструкции для измельчения твердых металлических и неметаллических рудных пород.

По способу монтажа и передвижению дробилки разделяются на:

-

стационарные.

Устанавливаются непосредственно в производственных цехах и помещениях, в которых осуществляется дробление материала. Таким установкам характерна высокая мощность и производительность, что делает их востребованными среди производителей;

Устанавливаются непосредственно в производственных цехах и помещениях, в которых осуществляется дробление материала. Таким установкам характерна высокая мощность и производительность, что делает их востребованными среди производителей;

-

мобильные. Они легко перемещаются из одного места в другое. Представлены моделями

-

с разными габаритами и производственными мощностями, имеют разные источники энергии, что позволяет в каждом случае подобрать наиболее подходящие варианты. В отличие от стационарных, такие машины не подходят для измельчения крупных пород, поскольку они рассчитаны на меньшие нагрузки.В целом обе разновидности конусных дробилок зарекомендовали себя как высокопроизводительные и надежные, и идеально подходят для измельчения крупных фракций горной руды на куски необходимых размеров.

Какими бывают конусные дробилки: основные типы

В процессе раздробления твердых горных пород промышленными предприятиями широко применяются конусные дробилки. В зависимости от того, каких габаритов требуется исходный материал и непосредственно от назначения машин все они разделяются на три основные группы: для среднего, мелкого и крупного дробления.

В зависимости от того, каких габаритов требуется исходный материал и непосредственно от назначения машин все они разделяются на три основные группы: для среднего, мелкого и крупного дробления.

Конусные дробилки крупного дробления (ККД)

Показатели ширины выходного и входного отверстий указывают на тип дробилок. Например, маркировка ККД-1500/300 обозначает что машина принадлежит к категории крупного раздробления, ширина входного отверстия здесь составляет 1500 мм и выходного – 300 мм.

Такие машины способны перерабатывать куски исходного сырья до 15 см в диаметре и обладают продуктивностью до 2,6 м³/ч.

Высокий уровень измельчения обеспечивается тем, что дробящие конусы в машинах направлены друг от друга в противоположные стороны. К валу прочно крепится маневренный конус. Верхнее окончание вала прикреплено к траверсе, а нижнее вставлено в эксцентриковую втулку, которая через коническую передачу вращается от двигателя.

Установки могут быть с одним и двумя двигателями. Все ККД разделяются на две группы:

Все ККД разделяются на две группы:

На сегодняшний день многими горно-перерабатывающими предприятиями конусная дробилка крупного дробления применяется в качестве основной машины.

Конусные дробилки среднего дробления (КСД)

Размер конуса в машинах этой группы составляет 600-900 мм, машины способны раздроблять куски 60-300 миллиметров до фракций 12-60 мм. Машины могут быть оснащены камерой грубого и камерой тонкого дробления.

Цифры в маркировке обозначают какого диаметра основание подвижного конуса. Например, в КСД-2200 диаметр дробящего конуса 2,2 мм.

Чтобы зерновой состав измельчаемых продуктов был равномерным конусная дробилка среднего дробления имеет две рабочие зоны – основное раздробление происходит в верхней, и последующее додробливание выполняется в параллельно расположенной нижней.

Конусные дробилки мелкого дробления (КМД)

Эта разновидность дробильных машин предназначена для переработки камней с диаметром от 35 до 100 мм, выдавая в результате материал мелких фракций 3-15 миллиметров.

Основной характерной особенностью, по которой отличается конусная дробилка мелкого дробления является диаметр основания двигательного конуса. В дробилках этой группы, как и в КСД есть две камеры – тонкого раздробления и грубого. Только здесь высота движущегося конуса меньшая, а параллельная зона большая.

Сферы применения конусных дробилок

Дробильное конусное оборудование широко применяется в горнодобывающей промышленности.

Устанавливаются машины на стационарных предприятиях, а также используются на передвижных дробильно-сортировочных объектах.

Основное предназначение оборудования – преобразование крупных кусков пород в мелкие. Дробилки конусного типа применяются для раздробления щебня, угля, камней и других продуктов, используемых в производственной или строительной сферах.

Обработку крупных камней лучше осуществлять на стационарной технике, обладающей высокой продуктивностью и мощностью. При переработке сырья средней фракции в меньшие можно использовать мобильные машины конусного типа, у которых продуктивность несколько ниже.

При переработке сырья средней фракции в меньшие можно использовать мобильные машины конусного типа, у которых продуктивность несколько ниже.

С помощью дробилок из горной массы можно также извлекать и измельчать кроме камней и другие компоненты, например, железнорудные окатыши, инертные заполнители для бетона и асфальта и другие.

Важной особенностью конусных дробилок является то, что работать они могут под завалами, когда пространство над ними полностью заполнено рудой. Кроме разработки карьеров машины также применяются в металлургии и химической промышленности.

Принцип работы

Основная технологическая особенность измельчительной машины конусного типа – камера дробления, образованная внутренним вращающимся и внешним неподвижным конусами. Чтобы ходовой конус беспрепятственно вращался его прочно прикрепляют к расположенному на эксцентриковой втулке валу.

Собственно, на этой технологической характеристике основана работа конусной дробилки:

-

В процессе вращательный движений вала втулка обеспечивает регулярное отдаление и приближение двигающегося конуса к стационарной поверхности детали, раздавливая при этом большие элементы горных пород, находящиеся в пространстве между обеими камерами;

-

Далее под воздействием своего веса измельченный материал опускается вниз, при этом маленькие фракции сквозь выходную щель ссыпаются, а более крупные подвергаются повторному измельчению;

-

Процесс раздробления конусной дробилкой совершается непрерывно за счет постоянного движения вдоль поверхности подвижного конуса.

Чтобы раздробить сырье до нужных фракций перед использованием машин необходимо выбрать конкретную схему измельчения. Порода непрерывно поступает в камеру дробления. Объем получаемого продукта может быть разным и зависит от формы камеры, степени твердости и скорости подачи породы, размера первоначальных кусков и ширины загрузочной щели.

В последнее время все большей популярностью пользуются дробильные машины с гидравлическим регулированием щели. Такие модели позволяют в качестве предохранителя перегрузок при переработке труднодробимых элементов использовать гидравлику и настройка размеров конечного материала в них намного проще.

Особенности конусных дробилок

Надежной и долговечной техникой являются дробилки конусные. Щековые агрегаты они превосходят в том, что в них отсутствует холостой ход и работа осуществляется непрерывно.

Преимущества дробильных машин конусного типа

Для раздробления твердых пород наибольшим спросом пользуются два типа машин – щековые и конусные дробилки. Вторые в сравнении с первыми обладают рядом преимущественных характеристик:

Вторые в сравнении с первыми обладают рядом преимущественных характеристик:

-

расход энергии намного меньший за счет раздробления кусков не только методом раздавливания, но также изгибом;

-

высшие показатели производительности;

-

отсутствие динамических нагрузок и более спокойный ход, обеспеченный непрерывностью рабочего процесса установки;

-

запуск машины возможен при дополнительной камере дробления, а также когда подвижный корпус заполнен породой.

Дробилки по своей конструкции довольно компактны, поэтому возведение массивного фундамента для установки машин не требуется. Устройства довольно просты в обслуживании, что также является одним из плюсов дробильной конусной техники.

Недостатки

Наряду с отменными эксплуатационными характеристиками у конусных дробилок есть также некоторые недостатки. К таковым относят:

К таковым относят:

-

относительная дороговизна и технологическая сложность агрегатов;

-

дорогостоящий ремонт;

-

неприспособленность измельчать вязкие материалы.

Применение конусных дробилок не рекомендовано также для работы с материалами довольно крупных габаритов. В таких случаях больше подойдут щековые дробилки.

Правильный выбор и стоимость

При выборе дробильной техники руководствоваться нужно следующими эксплуатационными показателями:

-

производственная мощность машины;

-

размеры отверстий, в том числе и выходного, и входного;

-

конструктивные параметры, в частности высота, длина, ширина;

-

конфигурация шины;

-

общая масса агрегата.

«Завод горных машин» предлагает надежные и долговечные конусные дробилки собственного производства. При необходимости модели могут оснащаться ленточными конвейерами и разнообразными вибрационными питателями.

Покупая у нас дробилки конусного типа, вы получаете сертифицированное, качественное и доступное по цене дробильное оборудование.

← назад к списку новостей

Машины, оборудование для измельчения и дробления. Мельницы и дробилки

Машины, оборудование для измельчения и дробления. Мельницы и дробилкиСовместными

усилиями

к_общему_успеху…

с_1997_года

«ИНТЕХ_ГмбХ»

English(int.) Deutsch English(USA) English Español Français Italiano Português ТОО «Интех СА» 日本語 简体中文

Мельницы и дробилки

Изготовление и испытание машин, оборудования для измельчения и дробления

производится на заводах в Швейцарии, Корее и США

Компания в России Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию различные машины, оборудование для измельчения и дробления.

- Общие сведения и основные понятия. Степень измельчения

- Физические основы измельчения. Схемы дробления

- Обработка (дробление) материалов

- Измельчение твердых веществ

- Основные принципы измельчения. Классификация машин дробления

- Оборудование для измельчения

- щековые дробилки

- конусные дробилки

- валковые дробилки

- ударно-центробежные дробилки и мельницы

- дезинтеграторы и дисмембраторы

- барабанные мельницы

- ролико-кольцевые мельницы

- оборудование для сверхтонкого измельчения

- вибрационные мельницы

- коллоидные мельницы

- истирающие мельницы

- струйные мельницы

- стригально-режущие мельницы

- сравнение и выбор дробильных машин

- Примеры оборудования

- Пример оборудования/машины для дробления

- Кольцевая мельница

- Гирационнная дробилка

- Дробилка измельчения моногидрата натрия

- Двухштифтовая мельница тонкого помола для дробления сульфата аммония

Общие сведения и основные понятия. Степень измельчения

Степень измельчения

Процесс механического измельчения твердых веществ может быть представлен дроблением или размолом.

Использование раздробленных или размолотых материалов способствует ускорению процессов обжига, растворения, химического воздействия и т.п., в связи с тем, что поверхность обрабатываемого материала значительно увеличивается.

Интенсивность большинства технологических процессов напрямую зависит от размера поверхности обрабатываемых твердых материалов. Если увеличить их поверхность за счет уменьшения величины кусков, то можно значительно повысить скорость протекания самого процесса, а так же увеличить выход и улучшить качество конечных продуктов.

Процесс, при котором куски твердых материалов уменьшаются в размере, принято называть дроблением или же измельчением. Под дроблением чаще всего понимают уменьшение размера именно крупных кусков. Процесс, при котором измельчаются мелкие куски, принято называть размолом.

Измельчению, как правило, подвергают природное сырье (руды, горные породы), топливо (каменный уголь), полуфабрикаты и уже готовые продукты.

Измельчение называют крупным, если поперечный размер обрабатываемых кусков составляет от 200 до 1000 миллиметров, средним и промежуточным, если их размер варьируется в пределах от 50 до 250 миллиметров, мелким – от 20 до 50 миллиметров и тонким (размол) — в пределах от 3 до 25 миллиметров. Измельчение может быть сухое или мокрое (осуществляется с добавлением определенного количества воды к исходному материалу).

При дроблении или размоле кусков твердых материалов затрачивается много механической энергии, поэтому следует максимально правильно выбирать способ измельчения.

Степень измельчения

Степенью измельчения (i) называют отношение среднего диаметра (dн) наиболее крупных кусков до измельчения к среднему диаметру (dк) наиболее крупных кусков, полученных после измельчения:

i = dн/dк

Общую степень измельчения вычисляют путем суммирования всех результатов измельчения, которые были выполнены в несколько приемов. За один прием обработки степень измельчения крупных кусков составляет 2 – 6, средних – 5 – 10, мелких – 10 – 50 и наиболее мелких – 50 и выше.

За один прием обработки степень измельчения крупных кусков составляет 2 – 6, средних – 5 – 10, мелких – 10 – 50 и наиболее мелких – 50 и выше.

Как частицы исходного, так и частицы переработанного материала имеют неправильную форму, поэтому для определения показателей диаметров, используется размер отверстий сит, сквозь которые просеивают сыпучие материалы.

Дробление и размол осуществляется машинами самых разных конфигураций и габаритов. Измельчение материалов может осуществляться в одну или несколько стадий. При необходимости высокой степени измельчения, процесс разбивается на несколько этапов, т.к. один этап не позволяет получить частицы необходимой конечной крупности.

Измельчение осуществляют раздавливанием, ударом, истиранием и раскалыванием.

В большинстве случаев применяют комбинированное измельчение, то есть, к примеру, раздавливание используют с истиранием, а удар с раздавливанием и истиранием. Иногда к основным измельчающим усилиям примыкают еще и побочные усилия, такие как разрыв и изгибание.![]()

При выборе способа измельчения учитывают физические свойства материала, обращая особое внимание на его твердость и характер излома.

Для особо твердых материалов применяют, как правило, удар и раздавливание, для вязких – истирание, для хрупких же материалов самым наилучшим способом измельчения является раскалывание.

Процесс измельчения характеризуется многими факторами. Один наиболее существенный из них – затраты энергии. Чем прочнее измельчаемый материал, тем больше затраты энергии.

В процессах дробления величина полезной работы может быть определена по двум существующим гипотезам.

Согласно первой, более ранней гипотезе, необходимая для раздробления полезная работа пропорциональна поверхности измельченного материала, которая вновь образовалась в результате дробления.

К примеру, представим, что кусок материала в форме куба с ребром D сантиметров измельчается путем дробления его поверхностей, которые расположены параллельно его граням. Очевидно, что степень измельчения (n), количество плоскостей распада и число новых образующихся кубиков между собой имеют определенную зависимость, а именно, при степени измельчения n количество плоскостей распада равно 3(n-1), а число новых кубиков n3, размеры же плоскости распада при этом будут равными площади грани изначального куба. Из этого следует, что суммарная площадь (F) всех поверхностей раздела куска, которые вновь образовались, будет:

Из этого следует, что суммарная площадь (F) всех поверхностей раздела куска, которые вновь образовались, будет:

F = 3(n-1)·D²

Согласно второй гипотезе, необходимая для раздробления полезная работа пропорциональна уменьшению объема кусков твердого материала. Она определяется как работа деформации материала при раздавливании (закон Гука):

Т = (с²·∆V) / 2E

где:

c – разрушающее напряжение материала при раздавливании, кгс/см2;

∆V – разность объемов кусков материалов до измельчения и после него, см3;

E – модуль упругости материала, кгс/см3.

Последняя формула применяется лишь в том случае, если разрушающее напряжение не превосходит предельного значения упругости этого материала. Однако разрушение материала обычно происходит при таком напряжении, которое превосходит и предел упругости, и предел прочности. Ввиду этого данная формула очень точной не является.

По второй гипотезе затрата полезной работы на измельчение прямо пропорциональна объему тела (V), а значит для двух измельченных тел будет верно следующее отношение:

T1/T2 = V1/V2

В данном случае принимается, что скорость деформации в одном теле и другом абсолютно одинакова. На самом же деле скорость деформации, главным образом, зависит от структуры самого тела. Что касается твердых тел, то у них деформация распространяется довольно быстро, и разрушаются они легче всего при ударе. В вязких же телах, наоборот, деформация распространяется крайне медленно, поэтому для их разрушения лучше всего применять либо нарастающее давление, либо же истирание.

На самом же деле скорость деформации, главным образом, зависит от структуры самого тела. Что касается твердых тел, то у них деформация распространяется довольно быстро, и разрушаются они легче всего при ударе. В вязких же телах, наоборот, деформация распространяется крайне медленно, поэтому для их разрушения лучше всего применять либо нарастающее давление, либо же истирание.

Полезная работа равна произведению силы на путь, в данном же случае – сила (P) измеряется в кгс на абсолютную деформацию (S) тела, измеряется в сантиметрах (см):

T = P·S

Деформация тела, согласно закону Гука, прямо пропорциональна линейным (длина, площадь поперечного сечения) размерам тела (a). Следовательно, для двух тел отношение деформаций будет равно:

S1/S2 = a1/a2

Если сравнить все вышеуказанные соотношения, то получится:

T1/T2 = (P1·S1)/(P2·S2 )= V1/V2 = (a1³)/(a2³)

Итак, из второй гипотезы следует, что полезная работа дробления прямо пропорциональна кубам линейных размеров кусков измельченного материала, тогда как согласно первой теории, она пропорциональна площадям сечений полученных кусков.

Однако не одна из этих гипотез не согласуется полностью с практикой. Первая гипотеза дает результаты, близкие к действительным при мелком дроблении, вторая – при крупном дроблении. Основы рассмотренных теорий дробления помогают максимально правильно организовать процессы измельчения.

Физические основы измельчения. Схемы дробления

Деформация твердого тела состоит в том, что в результате воздействия внешних сил, в наиболее слабых местах тела возникают трещины. Если трещины смыкаются, то тело подвергается только упругой деформации. Если трещины увеличиваются до такой степени, что пересекают твердое тело по всему сечению, то тело разрушается. Когда напряжение в деформирующемся теле превышает предельный показатель, вслед за упругой деформацией происходит разрушение.

В процессе измельчения затрачивается большое количество энергии. Теория процесса измельчения определяет зависимость между энергией, которая была потрачена на измельчение, и результатом измельчения (т. е. размером частиц продукта измельчения).

е. размером частиц продукта измельчения).

Схемы дробления

В процессе дробления происходит большой расход энергии, поэтому основным принципом экономии энергии в процессе измельчения материала является «не дробить ничего лишнего». Данный принцип предполагает предварительное отделение частиц материала равных по крупности или являющихся мельче, чем конечный продукт дробления. В результате такой фильтрации удается избежать перегрузки оборудования и получить продукт равномерной крупности.

Процесс измельчения может происходить в открытом цикле (обрабатываемый материал однократно проходит через дробилку) или замкнутом цикле (обрабатываемый материал многократно возвращается для повторного измельчения). В открытом цикле осуществляют крупное и среднее измельчение.

Измельчение в открытом цикле

Закрытый цикл используется для осуществления тонкого измельчения. Ниже показана схема измельчения в два приема (материал после обработки в щековой дробилке подвергается процедуре проверочного грохочения, а затем поступает в валковую дробилку).

Измельчение в закрытом цикле

Обработка (дробление) материалов

Какое-либо вещество, прежде чем отравиться на обработку или на проведение химической реакции, должно быть надлежаще подготовлено. То есть его форма и свойства должны быть изменены до такой степени, чтобы протекание производственного процесса на всех его технологических стадиях происходило наилучшим образом, а химическая реакция прошла успешно и дала максимальный выход продукта.

В химической промышленности при всех происходящих процессах (физических и химических) очень важным параметром является участвующая во взаимодействии площадь поверхности материалов. Именно от нее во многом зависит конечный результат той или иной производимой химической реакции. Поэтому очень важно придать частицам веществ такой размер, который обеспечит оптимальное протекание данной реакции путем развития достаточной контактирующей поверхности. С этой целью было разработано множество способов, которые отлично зарекомендовали себя на практике.

Измельчение материала

Одним из таких способов является разделение того или иного используемого материала на более меньшие части для увеличения площади его поверхности.

Твердые материалы для увеличения их поверхности подвергают измельчению, которое осуществляется в специальных машинах — дробилках. В случае жидких материалов добиться этого можно за счет использования таких эффективных приемов, как распыление или орошение.

Увеличение площади поверхности твердых или жидких веществ позволяет:

- существенно повысить скорость химической реакции;

- облегчить обращение с ними;

- добиться наиболее совершенной формы выпускаемого продукта.

Агломерация или спекание веществ

Превращение веществ в агломераты путем их спекания требуется в случаях, к примеру, когда необходимо повысить газонепроницаемость груды сыпучих материалов или же чтобы сделать более удобным обращение с порошковыми веществами. В этом случае могут быть использованы такие способы агломерации, как прямое прессование, гранулирование (придание веществам формы зерен) и окомкование (придание им сферической формы).

В этом случае могут быть использованы такие способы агломерации, как прямое прессование, гранулирование (придание веществам формы зерен) и окомкование (придание им сферической формы).

В случае жидкостей применяемый способ соединения требуется в большинстве случаев лишь для того, чтобы объединить дискретные капли жидкости в сплошную фазу.

Соединение веществ

Помимо площади поверхности материалов, на ход химической реакции существенно влияет также размер поверхности соприкасающихся между собой реагентов, то есть компонентов реакции. Увеличение контактной площади способствует более интенсивному обмену веществ, а, значит, ускорению самой химической реакции.

В жидкостях распределения компонентов друг в друге добиваются за счет их смешивания в специальной емкости, оснащенной мешалкой.

Более подробно о мешалках

Аналогичным образом добиваются и растворения твердых веществ в жидкостях.

Что же касается пастообразных продуктов, то распределение друг в друге достигается за счет их перемешивания в комплексе с разминанием. Распределение твердых порошкообразных сыпучих материалов осуществляется за счет взаимного максимального их проникновения друг в друга.

Распределение твердых порошкообразных сыпучих материалов осуществляется за счет взаимного максимального их проникновения друг в друга.

Измельчение твердых веществ

Под измельчением здесь имеется в виду превращение крупных кусков твердых материалов в куски меньших размеров за счет применения механических сил.

В процессе измельчения размер частиц веществ уменьшается, и одновременно с этим происходит увеличение удельной поверхности на одну единицу объема.

Измельчение твердых материалов требуется для достижения самых различных целей, а именно:

- Для повышения скорости проведения химической реакции между контактирующими веществами. Чем больше будет поверхность веществ, вступающих друг с другом в реакцию, тем интенсивнее будет протекать сама химическая реакция.

- Для выделения из смеси твердых веществ какого-то одного конкретного компонента. Например, возьмем руду. Она, как правило, представляет собой мелкозернистую смесь, которая состоит из целевой руды и малоценных (жильные минералы и прочие) пород.

Измельчение этой смеси до размеров меньше, чем сами частицы руды, позволяет, используя магнитный метод или же флотацию, выделить из нее чистую руду.

Измельчение этой смеси до размеров меньше, чем сами частицы руды, позволяет, используя магнитный метод или же флотацию, выделить из нее чистую руду. - Для оформления (кондиционирования) продукта (конечного или же промежуточного) в целях наиболее удобного обращения с ним или для достижения лучшего выполнения поставленной перед этим продуктом задачи.

Существующие виды нагрузок при измельчении веществ

Измельчение веществ в зависимости от их физических свойств (плотность, твердость, вязкость, хрупкость и прочие) производится с применением самых различных видов нагрузок. Для твердых веществ (а так же твердых хрупких веществ) как правило, используют раздавливание, растирание, отбивание, сжатие или ударно-отражательную нагрузку, для вязких – резку, а для волокнистых веществ выбирают рубку. Довольно часто при обработке в измельчающих машинах одновременно действует сразу несколько видов нагрузок, например, раздавливание и растирание, удар и истирание и т. д.

д.

Разрушение и разрыв материалов

В процессе разрушения твердых и хрупких материалов путем их раздавливания, удара или растирания их зерна распадаются на множество частиц самых различных размеров. Тогда же происходит образование одной или сразу двух конических зон, в которых вещество разделяется на очень мелкие кусочки (конусы мелкой фракции). Остальная часть зерна разваливается на части более крупных размеров.

В результате применения такого метода измельчения в образовавшихся сыпучих материалах наблюдается очень четкое распределение зерен по их крупности, которое принято называть гранулометрическим составом.

При измельчении с применением рубки, резки или пиления упругих и мягких материалов подобного распределения не происходит.

Основные принципы измельчения. Классификация машин

При уменьшении размеров любого материала нужно обязательно придерживаться основного правила: ничего лишнего не измельчать! Исходя из него, вытекают следующие положения:

- Любой материал необходимо измельчать только до той степени, которая необходима для дальнейшего его применения или переработки.

Все измельченные до нужного размера частицы материала должны немедленно удаляться из аппарата. Перед тем, как материал будет измельчен, он обязательно должен пройти процесс грохочения, то есть он должен быть просеян на вибрационных ситах (грохотах)

Все измельченные до нужного размера частицы материала должны немедленно удаляться из аппарата. Перед тем, как материал будет измельчен, он обязательно должен пройти процесс грохочения, то есть он должен быть просеян на вибрационных ситах (грохотах)

Более подробно о грохотах - Проводимый процесс измельчения должен быть по возможности «свободным» — присутствие осложняющих его побочных процессов нежелательно, так как полезной работой, затрачиваемой на измельчение, считается только преодоление сцепляющих сил между частицами измельчаемого материала.

- При большой степени измельчения материала следует проводить процесс не в один, а несколько приемов.

Ко всем существующим измельчающим машинам, не зависимо от свойств исходных материалов, степени измельчения и характера приложенных усилий на измельчение, предъявляются следующие основные требования:

- величина кусков измельченного материала должна быть равномерной;

- измельченные куски материала должны сразу же удаляться из рабочего пространства;

- пылообразование при работе должно быть минимальным;

- разгрузка должна осуществляться непрерывно и в автоматическом режиме;

- должна быть возможность регулирования степени измельчения материалов;

- ремонтопригодность с возможностью быстрой замены изношенных частей на новые;

- малый расход энергии на одну единицу продукции.

Все существующие измельчающие машины классифицируются по:

- степени измельчения материалов;

- характеру измельчающих усилий.

Самой распространенной и простой считается классификация данных машин по степени измельчения. Согласно этой классификации, все измельчающие машины объединены в следующие три группы:

- машины, выполняющие крупное (предварительное) дробление;

- машины, осуществляющие среднее и мелкое дробление;

- машины, предназначенные для тонкого измельчения (размола).

Крупное (предварительное) дробление

Машины, выполняющие крупное дробление, которые еще называют дробилками, принято делить на следующие типы:

- щековые

- конусные

- дисковые

Крупное дробление применяют в основном к различным крупнокусковым материалам. Основная цель предварительного дробления – получение продукта в подходящем для дальнейшего его измельчения виде. Максимальная величина кусков материала, поступающего на крупное дробление, зависит от размера зева (загрузочное отверстие) дробилки. Что касается спепени измельчения, то она может несколько изменяться в зависимости от изменения размера шпальта (выходное отверстие) машины. Подача крупнокускового материала в агрегат выполняется преимущественно механическим способом.

Максимальная величина кусков материала, поступающего на крупное дробление, зависит от размера зева (загрузочное отверстие) дробилки. Что касается спепени измельчения, то она может несколько изменяться в зависимости от изменения размера шпальта (выходное отверстие) машины. Подача крупнокускового материала в агрегат выполняется преимущественно механическим способом.

Выделяют пять видов измельчений в соответствии с изначальным и конечным размером крупиц материала:

Крупный и средний тип дробления осуществляется сухим способом. Мелкий, тонкий и сверхмелкий тип обработки может осуществляться как сухим, так и мокрым способом. Преимуществом мокрого типа измельчения является сокращение пылеобразования и более идентичный размер получаемых частиц.

В соответствии с уровнем прочности в процессе раздавливания, материалы подразделяются на группы:

В процессе измельчения материала комбинируются различные усилия. Раздавливание и удар сочетаются при крупном и среднем дроблении, истирание и удар при тонком измельчении. Методы измельчения выбирают в соответствии с физико-механическими свойствами обрабатываемых материалов:

Методы измельчения выбирают в соответствии с физико-механическими свойствами обрабатываемых материалов:

Измельчение может происходить в открытом или закрытом цикле. В первом случае, обрабатываемый материал проходит через дробилку однократно. Во втором случае, материал пропускается через дробилку множество раз, т.к. частицы больше допустимого размера отправляются на повторное дробление. Закрытый цикл осуществляют комплексы для измельчения, которые объединяют мельницы или дробилки с устройствами для отсеивания.

Машины для измельчения подразделяются на дробилки (для крупного измельчения) и мельницы (для мелкого измельчения).

Оборудование для измельчения

Щековые дробилки

Обрабатываемый материал подается в щековые дробилки сверху. После подачи в устройство материал раздавливается между статичной и двигающейся щекой. Конечный продукт дробления высыпается сквозь выпускную щель между щеками.

Самым распространенным типом щековой дробилки является устройство с верхней осью подвеса подвижной щеки.

Щековая дробилка

Внутри чугунной или отлитой из стали станины располагается статичная щека в виде рифленой плиты. Такая щека выполняется из износостойкого материала. Идентичная плита крепится на подвижной щеке, которая качается. По бокам рабочая зона дробильного аппарата ограждена гладкими плитами.

Подвижная щека качается за счет шатуна, который закреплен на главном валу. Шатун и подвижная щека соединяются посредством шарниров за счет распорных плит. В результате образуется коленчатый рычаг, благодаря которому наибольшее усилие возникает в верхней части щек. Там же и происходит раздавливание наиболее крупных кусков материала. Натяжение в движущейся системе и возвратное движение щеки осуществляются посредством тяги и пружины. Размер выпускной щели регулируется. Концы главного вала оснащены маховиками.

В качестве предохранения рабочих частей дробильного аппарата от поломки одну из распорных плит изготавливают из двух частей. Части плиты соединяются болтами, которые срезаются, если нагрузка превышает допустимый уровень давления.

К преимуществам щековых дробильных устройств принято относить простоту и надежность конструкции, легкость в обслуживании, широкое применение, а также небольшие габариты

Более подробно о щековых дробилках

Конусные дробилки

Конусная дробилка оснащена дробящей головкой, которая имеет форму усеченного конуса и совершает эксцентричные вращательные движения. Такая головка непрерывно раздавливает и изламывает куски обрабатываемого материала.

В момент, когда дробящая головка приближается к корпусу, раздробленный материал свободно выпадает сквозь часть кольцевой щели, которая располагается между корпусом и головкой.

Схема конусной дробилки

Конусные дробилки делятся на два основных типа:

- предназначенные для крупного и среднего дробления (устройства, оснащенные головкой в форме крутого конуса)

- предназначенные для среднего и мелкого дробления (устройства, оснащенные головкой в виде пологого конуса или «грибовидные дробилки»).

В дробильных устройствах первого типа, дробящая головка имеет форму крутого конуса и крепится на главном валу, который в свою очередь, подвешен сверху на крестовине и закреплен на шаровой втулке. Ширина выпускной щели регулируется. Стакан-эксцентрик приводится во вращение при помощи конической зубчатой передачи. Нижний конец вала свободно входит в данный стакан.

На холостом ходу вал с дробящей головкой совершает вращательные движения вокруг оси эксцентрика, описывая коническую поверхность. Параметры угла при вершине составляют от 8 до 120. В результате действия сил трения в процессе дробления, вал и головка вращаются в направлении противоположном вращению эксцентрика. Материал, заполняющий пространство между головкой и броневыми плитами, покрывающими поверхность корпуса, непрерывно обкатывается. В дробильных устройствах данного типа, достигается степень измельчения равная i= 5—6.

Более подробно о конусных дробилках

Валковые дробилки

Данные устройства оснащены двумя параллельными цилиндрическими валками, вращающимися навстречу друг другу. Материал измельчается валками посредством раздавливания.

Материал измельчается валками посредством раздавливания.

Устройство валковой дробилки помимо гладких валков включает станину. Один валок подвижен (установлен в подвижных подшипниках), второй валок статичен. Подвижный валок удерживается в определенном положении посредством пружин. Если в дробильную установку попадает излишне твердый материал, пружины сжимаются, раздвигая валки, и этот кусок материала пропускается без поломки. Зачастую, валки имеют индивидуальный привод от ременного шкива.

Гладкие валки используются только для среднего и мелкого дробления. Основными характеристиками валка являются диаметр и ширина.

Валковая дробилка с гладкими валками.

Зубчатые валковые дробилки используются для дробления хрупких материалов средней твердости (уголь, соль и т.п.). Такие валки измельчают материал путем раскалывания и раздавливания, т. к. способны захватывать куски с поперечником ¼ — ½ диаметра валка.

к. способны захватывать куски с поперечником ¼ — ½ диаметра валка.

Зубчатая дробилка оснащена тихоходными зубчатыми валками, которые вращаются с одинаковой скоростью (1-1.5 м/сек.). Ведущий валок приводится в движение от ременного шкива посредством зубчатой передачи. Затем, движение передается ведомому валку.

Быстроходные валки приводятся в движение ременной передачей. Недостатком быстроходных валков является излишнее измельчение материала.

Более подробно о валковых дробилках

Ударно-центробежные дробилки и мельницы

К ударно-центробежным дробилкам относится молотковое дробильное устройство, в которое обрабатываемый материал подается сверху и подвергается дроблению молотками на лету. Молотки крепятся к ротору на шарнирах, а ротор совершает быстрые вращательные движения. Молотки отбрасывают материал, в результате чего он разбивается о плиты корпуса. Помимо этого, материал раздавливается и истирается на колосниковой решетке. Интенсивность измельчения можно откорректировать посредством изменения окружной скорости молотков или размера щелей решетки. Такие дробилки используются для крупного и среднего дробления.

Такие дробилки используются для крупного и среднего дробления.

Для мелкого дробления применяются острые легкие молотки, которые вращаются с высокой скоростью (до 55 м/сек).

Основные элементы конструкции (молотки, плиты, решетки) производятся из высокопрочной углеродистой стали, наплавленной сталинитом.

По количеству роторов, молотковые дробилки могут быть однороторными (степень измельчения i= 10-15, размер продукта дробления 10-15 мм) или двухроторными (степень измельчения i= 30-40, размер продукта дробления 20-30 мм). По принципу расположения молотков в одной или нескольких плоскостях вращения, данные устройства бывают однорядными или многорядными.

Для мелкого измельчения материалов, характеризующихся невысокой твердостью (фосфориты, известь, охра и т.п.) используются молотковые дробильные устройства без колосниковой решетки или молотковые мельницы, которые сообщаются с воздушным сепаратором. Функция сепаратора состоит в отделении недообработанного продукта и возвращении его в мельницу.

Молотковая дробилка.

Более подробно об ударно-центробежных дробилках и мельницах

Дезинтеграторы и дисмембраторы

Дезинтегратор представляет собой ударное дробильное устройство, оснащенное двумя вращающимися роторами, между которыми измельчается обрабатываемый материал. Ротор выполнен в виде кольцевого диска и имеет соединение со стальными кольцевыми пальцами. Ряды пальцев на одном роторе свободно входят в ряды пальцев на другом роторе. Пальцы на роторах располагаются по форме концентрической окружности. Оба ротора имеют индивидуальный привод и совершают вращательные движения на встречу друг другу на высокой скорости.

Дезинтегратор.

В корпус устройства материал подается посредством воронки, расположенной вверху. Ударами пальцев и дисков, материал мелко измельчается. Переработанный материал выгружается через решетку, которая фильтрует куски определенного размера.

Т.к. дезинтегратор работает на высоких скоростях, большое внимание уделяется вопросам попадания посторонних материалов в устройство, а также установке и балансировке роторов дробилки.

Показатель производительности такого устройства напрямую связано с равномерностью подачи материала.

Дисмембратор оснащен одним ротором и статичным диском. В качестве неподвижного диска выступает крышка мельницы, на внутренней стороне которой концентрически закреплены ряды пальцев. Пальцы выполнены в форме ножей, что позволяет измельчать материал срезом либо разрывом волокон.

Барабанные мельницы

Главным элементом барабанной мельницы является барабан, заполненный дробящими телами (стержнями, шарами, окатанной галькой). Барабан совершает вращательные движения, а тела находящиеся внутри, увлекаются силой трения о стенки на определенную высоту, после чего падают и таким образом, измельчают материал. В данном случае измельчение происходит путем истирания и ударов.

Различают барабанные мельницы короткого, трубного и цилиндро-конического типа. В коротких барабанных мельницах L:D = 1.5 – 2, в трубных L:D = 3 – 6 (где L – длина барабана, D – диаметр барабана).

Типы барабанных мельниц

Наиболее распространенный вариант барабанных мельниц это устройства с центральной разгрузкой через полую цапфу или с торцевой разгрузкой через диафрагму. Реже встречаются устройства с периферической разгрузкой через щели в барабане.

Барабанные устройства короткого типа часто имеют замкнутый цикл работы и оснащены классификатором, фильтрующим куски материала, которым необходимо дополнительное измельчение. Замкнутый цикл работы позволяет увеличить показатель производительности и сократить расходы электроэнергии.

Барабанные мельницы могут осуществлять как сухое, так и мокрое измельчение. Измельчение материала соответствует i = 50 -100.

Более подробно о барабанных мельницах

Ролико-кольцевые мельницы

В мельницах данного типа материал измельчается роликами или шарами (мелющими телами), которые катятся по внутренней поверхности кольца и прижимаются к ней центробежной силой.

Ролико-кольцевая мельница маятникового типа.

Сверху на валу на крестовине в свободном состоянии подвешены маятники с вальцами. Маятников может быть от 2 до 6 штук. Вращаясь, вальцы прижимаются к вкладышу, который является неподвижным. Поступающий материал транспортируется межу вальцами и кольцевым вкладышем. На дне камеры мельничного агрегата оседает фракция, которая остаётся крупной и неразмельчённой, откуда она подбрасывается скребком наверх перед набегающими вальцами.

В нижний отсек камеры подаётся воздух, который разрыхляет измельчённый материал и подаёт его в сепаратор. Оттуда размельчённый продукт поступает в циклон. Крупная фракция повторно поступает в мельницу на дополнительный размол. Маятниковые мельницы имеют производительность до 20 тонн в час.

Данный тип устройств используется для тонкого измельчения пигментов и наполнителей (тальк, мел и т.п.).

Кольцевые мельницы характеризуются компактностью и широким диапазоном степеней измельчения.

Дробилки и мельницы для сверхтонкого измельчения

Чем чаще внешние силы воздействуют на обрабатываемый материал, тем меньше трещин успевают «самозаживляться». Наиболее экономичным способом тонкого измельчения является вибрационное воздействие на материал. При таком способе усталостное разрушение материала происходит из-за частых, но относительно слабых ударов по частицам материала.

Наиболее экономичным способом тонкого измельчения является вибрационное воздействие на материал. При таком способе усталостное разрушение материала происходит из-за частых, но относительно слабых ударов по частицам материала.

В процессе эксплуатации таких устройств, следует учитывать, что упругой деформации и разрушению подвержено и само дробильное устройство.

Вибрационные мельницы

Вибрационная мельница инерционного типа имеет цилиндрический корпус, заполненный обрабатываемым материалом, и мелющими телами на 80-90%. Корпус вращается на валу, вал оснащен дебалансом. Дебаланс располагается эксцентрично относительно оси вращения мельницы, вследствие чего, во время вращения неуравновешенной массы вала с дебалансом, возникают центробежные силы инерции, которые вызывают вибрации корпуса дробильной установки. В процессе вращения корпус со всем содержимым внутри колеблется в плоскости, перпендикулярной к оси вибратора, по практически круговой траектории.

Вибрационная мельница инерционного типа.

Частота колебаний корпуса соответствует числу оборотов вала, которое находится в диапазоне 1000 – 3000 об/мин. Амплитуда колебаний варьируется от 2 до 4 мм. В данных устройствах происходит интенсивное измельчение материала.

Для того чтобы уменьшить вибрацию в производственном помещении, корпус мельницы опирается на пружины и деревянные подкладки, кроме того, электродвигатель соединяется с муфтой эластичным валом.

Для контроля над температурой внутри мельницы вибраторы время от времени охлаждают водой, циркулирующей через рубашку.

Данный тип устройств, осуществляет помол сухим и мокрым способом, а также способен работать периодически или непрерывно. Мельницы, работающие непрерывно, функционируют в замкнутом цикле вместе с воздушным сепаратором.

В таких устройствах целесообразно измельчать материалы с диаметром крупиц dн не более 1-2 мм до конечного диаметра dк менее 60 мкм.

Вибрационные (отражательные) дробилки оснащены фильтрующей решеткой, сквозь которую проходит обрабатываемый материал. Решетка отсеивает мелкие элементы, после чего материал поступает в валок, который быстро вращается (12-70 м/сек). Валок оснащен лопатками, которые захватывают материал и отбрасывают его на щиток. Элементы материала взаимно ударяются друг о друга, щиток, корпус и лопатки валка, в результате чего происходит окончательное измельчение материала. Степень измельчения достигает i = 20 – 30.

Решетка отсеивает мелкие элементы, после чего материал поступает в валок, который быстро вращается (12-70 м/сек). Валок оснащен лопатками, которые захватывают материал и отбрасывают его на щиток. Элементы материала взаимно ударяются друг о друга, щиток, корпус и лопатки валка, в результате чего происходит окончательное измельчение материала. Степень измельчения достигает i = 20 – 30.

К достоинствам данных типов устройств, принято относить высокую эффективность, малый удельный расход энергии, несложность устройства и небольшой вес, легкость установки.

Более подробно о вибрационных дробилках

Коллоидные мельницы

Для сверхтонкого измельчения, помимо вибрационных установок, широко используются коллоидные мельницы. По принципу действия, они похожи на ролико-кольцевые или ударно-центробежные мельницы. В таких устройствах материал измельчается посредством прохождения сквозь зазор между быстро вращающимся ротором (роликом конической формы) и статором (кольцом, расширяющимся кверху). Зазор может находиться также между пальцами диска-ротора, которые расположены по концентрическим окружностям и корпусом мельницы. Такие устройства работают при очень высоком уровне скорости ротора (до 125 м/сек) и применяются, в основном, для мокрого измельчения.

Зазор может находиться также между пальцами диска-ротора, которые расположены по концентрическим окружностям и корпусом мельницы. Такие устройства работают при очень высоком уровне скорости ротора (до 125 м/сек) и применяются, в основном, для мокрого измельчения.

Чтобы осуществить помол высокой тонкости и получить частицы величиной менее 1 мк, размельчение выполняют в мельницах коллоидного типа. Материал измельчают в этих мельницах благодаря трению или ударам методами сухого или мокрого помола.

Мельница такого типа включает корпус с выемкой посередине. Выемка имеет коническую форму и в ней расположен и вращающийся ротор. Между выемкой и ротором очень маленький зазор (мин. 0,05 мм). Через отверстие в выемке материал поступает в зазор между выемкой и ротором, который можно регулировать микрометрическим винтом; твердые частицы истираются, выходя через выходное отверстие вместе с жидкостью. Ротор приводит во вращение электродвигатель с помощью шкива.

Существует и другой тип коллоидных мельниц. Такие мельницы функционируют по принципу ударов пальцев по суспензии. Состоят они из корпуса цилиндрической формы, в котором на большой скорости вращается диск. По обеим сторонам диска расположены пальцы. Через патрубок суспензия поступает в мельницу, где подвергается ударам пальцев, и выходит через патрубок.

Такие мельницы функционируют по принципу ударов пальцев по суспензии. Состоят они из корпуса цилиндрической формы, в котором на большой скорости вращается диск. По обеим сторонам диска расположены пальцы. Через патрубок суспензия поступает в мельницу, где подвергается ударам пальцев, и выходит через патрубок.

Насос подаёт суспензию из сборника через трубопровод в мельницу. Материал в мельницу следует подавать на небольшой скорости, чтобы она сильно отличалась от окружной скорости ударных пальцев. Как правило, скорость при загрузке материала в мельницу равна 0,7 метров в секунду, а окружная скорость диска – 190 метров в секунду.

Метод мокрого помола наиболее распространен и доступен при приготовлении коллоидных растворов. Сухой же метод помола не обеспечивает получение достаточной степени тонкости, чтобы получить частицы коллоидных размеров. Для тонкого сухого помола служат центробежно-шаровые мельницы коллоидного типа. В них используется большое количество шаров диаметром 8 – 15 мм. Шары разбрасываются с большой скоростью, разбивая материал, проходящий тот же путь, что и сами шары. Готовый размельчённый продукт выходит после прохождения через воздушный сепаратор.

Шары разбрасываются с большой скоростью, разбивая материал, проходящий тот же путь, что и сами шары. Готовый размельчённый продукт выходит после прохождения через воздушный сепаратор.

Истирающие мельницы

Истирающие мельницы, к примеру, роликовые, оснащены вращающейся чашей, внутри которой непрерывно катятся два или более обкатных элемента цилиндрической формы.

Цилиндрические обкатные элементы, плотно прижимаемые упругими пружинами к бегунной дорожке, измельчают куски подаваемого по центру материала путем их сильного сжатия и истирания. При этом продукт перемещается под роликами к краям чаши, после чего скребками и направляющими лопатками снова подвигается к ним и измельчается повторно.

Измельченный продукт сдувается к верху мощным потоком воздуха, поступающего по краю чаши, и попадает вместе с ним в воздушный, а затем и центробежный сепаратор, находящийся за пределами мельницы, где и осаждается. Крупные частицы продукта задерживаются в воздушном сепараторе машины и затем снова попадают на бегунную дорожку, где повторно подвергаются измельчению. Все истирающие мельницы могут выполнять грубое и тонкое измельчение самых различных материалов, от твердых до весьма мягких.

Все истирающие мельницы могут выполнять грубое и тонкое измельчение самых различных материалов, от твердых до весьма мягких.

Струйные мельницы

Устройство спирально-струйных мельниц выполнено таким образом, что подаваемый в них из сопел сжатый воздух на высокой скорости (до 600 метров в секунду) подхватывает загружаемый материал и несет его в плоскую цилиндрическую камеру. Внутри нее образуется мощный быстро вращающийся поток, который идет от периметра по спирали к расположенному по центру выходному отверстию. Исходный материал, попадая в камеру на высокой относительной скорости, сталкивается там с мощным спиральным потоком, либо же со стеной, разбиваясь тем самым на мельчайшие частички.

Стригально-режущие мельницы

Стригально-режущие мельницы способны измельчать самые различные вещества: мягкие, упругие и вязкие. Они одинаково хорошо измельчают макулатуру, куски пластика, резины (старые шины) и текстиля, а так же отходы древесины, которые потом идут для изготовления ДСП. Существует несколько вариантов исполнения данных машин.

Существует несколько вариантов исполнения данных машин.

Роторные режущие мельницы оснащены ротором с ножевым ободом, который вращается в корпусе машины относительно закрепленных на его внутренней верхней части неподвижных ножей. Загружаемый сверху исходный материал, попадая в рабочее пространство машины, разрывается на части вращающимися ножами и измельчается в пространстве между неподвижными и подвижными ножами путем резки. Мелкий продукт выходит из агрегата через мелкую сетку, крупные же куски материала будут оставаться в мельнице и кромсаться ее ножами до тех пор, пока они не достигнут достаточной для прохождения через отверстия сетки степени измельчения.

Сравнение и выбор дробильно-размольных машин

Выбор дробилок зависит от двух основных аспектов: вида измельчения и физико-механических свойств обрабатываемого материала.

Для крупного дробления наиболее удобны щековые дробилки. Конусные дробилки также применяются для крупного дробления, но вследствие их сложной конструкции и большого веса такие устройства целесообразно применять на крупных производствах, т. к. одна конусная дробилка способна заменить две и более щековые машины.

к. одна конусная дробилка способна заменить две и более щековые машины.

Грибовидные дробилки значительно превосходят по производительности валковые дробилки, однако последние отличаются компактностью, простотой и надежностью, вследствие чего они применяются чаще. Для работ с хрупкими материалами лучше всего подходят зубчатые валковые дробилки.

Дезинтеграторы являются оптимальным решением для измельчения влажных материалов небольшой твердости.

Шаровые мельницы используются для тонкого измельчения. Ролико-кольцевые применяются для работы с материалами небольшой твердости.

Вибрационные мельницы производят высокодисперсный измельченный продукт, при условии предварительного измельчения материала в дробилках других типов до 2 мм.

Струйно-вибрационные мельницы распространены мало, но наиболее оптимальны для работы с такими материалами как каменный уголь, сухие красители, двуокись титана и т.п.

Примеры оборудования

Пример оборудования/машины для дробления

Описание

Предлагаемая четвертая стадия додробления представляет собой систему из четырех, компактных установок работающих параллельно, обвязанных общими транспортными конвейерами и сопутствующим оборудованием. Каждая установка спроектирована в виде двух ярусного блока, состоящего из грохота, конусной дробилки и погрузочно-разгрузочных конвейеров, смонтированных на общей раме основании. По ходу процесса продукт по транспортным конвейерам с каждой установки отводиться на общий коллекторный конвейер, который транспортирует его на стадию измельчения.

Каждая установка спроектирована в виде двух ярусного блока, состоящего из грохота, конусной дробилки и погрузочно-разгрузочных конвейеров, смонтированных на общей раме основании. По ходу процесса продукт по транспортным конвейерам с каждой установки отводиться на общий коллекторный конвейер, который транспортирует его на стадию измельчения.

Общая производительность четвертой стадии составит около 2000 т/ч, алгоритм работы стадии предусматривает следующие технологические процессы: продукт с сыпного конвейера (тот, что транспортирует продукт из бункера на четвертую стадию додрабления) подается на точку разгрузки где при помощи разветвлительной коробки разделяется на два одинаковых потока и идет по двум конвейерам 60″ до следующих разветвлительных коробок, где снова делиться еще на два одинаковых потока и по четырем конвейерам 48″ поступает в четыре бункерных питателя.

Из бункерных питателей продукт поступает на четыре двух ярусных блока где последовательно проходит процесс грохочения после которого отсеявшийся продукт поступает на общий коллекторный конвейер, по которому направляется на стадию измельчения, а не просеявшийся продукт поступает на дробилки после которых опять подается на грохоты. Каждые два блока завязаны в две замкнутые схемы дробление + грохочение между собой.

Каждые два блока завязаны в две замкнутые схемы дробление + грохочение между собой.

Производительность установок дробления и грохочения около 500 т/ч. Из 500 т/ч, проходящих стадию грохочения, около 78% пройдут через грохот, а на каждую дробилку пойдет 110-150 т/ч. Поскольку продукт поступает в грохоты после стадии дробления, а конусные дробилки с легкостью справятся с указанными критериями дробления, то продукт, прошедший дробление, может подаваться к провотиположной установке, что поможет значительно упростить сложную систему возврата для замкнутой цепи одной и той же установки.

Техническая характеристика двухярусного блока

1.Потолочный конвейер (подает среду на грохот)

Канальная конструкция

ложковые роликовые опоры 5″ на центрах 36″

ложковые роликовые опоры 35 °

ложковые роликовые опоры 20 ° под приёмным бункером

48″ ¼″ поверхность, 3-ная лента, вулканизированное соединение

запаздывающий передний шкив 18″ – вал 3 7/16

самоочищающийся задний шкив 16″ – вал 2 15/16

редуктор 615 в комплекте с ограничителем обратного хода

эл. двигатель TEFC 30 л.с. 1800 об./мин.

двигатель TEFC 30 л.с. 1800 об./мин.

самоочищающиеся возвратные ролики

устройство для первичной очистки ленты

2.Грохот

грохот 7′ x 20′, двухдековый 160 мм

наклон 16 °

боковые пластины 1/2″

двойные сферические шариковые подшипники 160 мм

деки 5 х 3 х 3/8 угол и 4 х 3 х .375 труба

¾ NF класс 8 болтовой монтаж

съёмные разгрузочные желоба

12 винтовых пружин 1″ c монтажными подкладками

2 боковых пружины растяжения

18 PD клиноременная передача

Эл. двигатель 50 л.с., закрытый с воздушным охлаждением, 1800 об./мин.

3.Конвейер под грохотом

лента 60″, 3-ное вулканизированное соединение

материал: железо 3 х 5 х 3/8 уголок

ложковые роликовые опоры 20 °

задний шкив 16″ в комплекте с валом 2 15/16

Эл. двигатель, закрытый с воздушным охлаждением, 30 л.с. 1800 об./ мин.

редуктор № 6 в комплекте с защитным устройством

самоочищающиеся возвратные ролики

устройство первичной очистки ленты

4. Конусная дробилка

Конусная дробилка

гидравлическое устройство управления для защиты от перегрузки

возможность дистанционного управления

гидрозажим

цифровое считывание

автоматический выброс посторонних железных предметов

устранение полостей

гидравлический бак

маслоохладитель

пульт управления

1 масляный фильтр 50 µм

все трубы и клапаны

смазочный насос

электродвигатель в 200 л.с.

установлен 1 комплект мелкопористых фильтров

5.Конвейер для сброса материала из конусной дробилки

лента 42″, 3-ное вулканизированное соединение

материал: железо уголок 3 х 5 х 3/8

ложковые роликовые опоры 20 °

задний шкив 16″ в комплекте с валом 2 15/16

запаздывающий передний шкив 16″ в комплекте с валом 2 15/16

Эл. двигатель, закрытый с воздушным охлаждением, 15 л.с., 1800 об./мин.

редуктор №6 в комплекте с устройством защиты

самоочищающиеся возвратные ролики

устройство первичной очистки ленты

Техническая характеристика вспомогательного оборудования

1. Бункерные питатели двух ярусных блоков

Бункерные питатели двух ярусных блоков

бункерный питатель 14′ x 8′ – пластина 3/8″ – саморазгружающийся

болтовое соединение пластины 3/8″ QT

общая длина стенок 8′

в предложение входят закрытые стороны

2.Подающий конвейер 42″

18 ударных роликов подающего конвейера, по час. стр., 6″, на центрах 9″

для удобства технического обслуживания 2 комплекта вала & подшипников предусмотрена съемная конструкция

2 ударных вала 2 ½″ – высокопрочный стальной сплав

запаздывающий передний шкив 18″ – вал 3 7/16

двухрядные опорные подшипники

самоочищающийся задний шкив – вал 3 7/16

соединение поверхность ¼″, 4-ная лента, вулканизированное соединение

частотный привод, закрытый с воздушным охлаждением, 15 л.с.

3.Конвейер для транспортировки среды конусной дробилки

канальная конструкция 12″

ложковые роликовые опоры 5″ на центрах 36″

ложковые роликовые опоры 35 °

ложковые роликовые опоры 20 ° под приёмным бункером

42″ ¼″ поверхность, 3-ная лента, вулканизированное соединение

запаздывающий передний шкив 16″ – вал 2 15/16

самоочищающийся задний шкив 14″ – вал 2 15/16

редуктор 615 в комплекте с ограничителем обратного хода

эл. двигатель TEFC 25 л.с. 1800 об./мин.

двигатель TEFC 25 л.с. 1800 об./мин.

самоочищающиеся возвратные ролики

устройство для первично очистки ленты

4.Конвейер передаточный 48″ x 50′

канальная конструкция 12″

ложковые роликовые опоры 5″ на центрах 36″

ложковые роликовые опоры 35 °

ложковые роликовые опоры 20 ° под приёмным бункером

48″ ¼″ поверхность, 3-ная лента, вулканизированное соединение

запаздывающий передний шкив 18″ – вал 3 7/16

самоочищающийся задний шкив 16″ – вал 2 15/16

редуктор 615 в комплекте с ограничителем обратного хода

эл. двигатель TEFC 30 л.с. 1800 об./мин.

самоочищающиеся возвратные ролики

устройство для первичной очистки ленты

5. Конвейер передаточный 60″ x 50′

канальная конструкция 12″

ложковые роликовые опоры 5″ на центрах 36″

ложковые роликовые опоры 35 °

ложковые роликовые опоры 20 ° под приёмным бункером

60″ ¼″ поверхность, 3-ная лента, вулканизированное соединение

запаздывающий передний шкив 18″ – вал 3 7/16

самоочищающийся задний шкив 16″ – вал 2 15/16

редуктор 615 в комплекте с ограничителем обратного хода

эл. двигатель TEFC 30 л.с. 1800 об./мин.

двигатель TEFC 30 л.с. 1800 об./мин.

самоочищающиеся возвратные ролики

устройство для первичной очистки ленты

6.Разветвлительные коробки

материал 3/8″ мягкая сталь

обшивка: пластина QT 3/8″

Объем поставки:

1.Четыре двух ярусных блока, каждый из которых включает в себя следующее оборудование размещенное на общей раме основании:

- Потолочный конвейер

- Грохот

- Конвейер под грохотом

- Конусная дробилка

- Конвейер для сброса материала из конусной дробилки

2.Вспомогательное оборудование:

Кольцевая мельница

Исходные данные:

Технические характеристики:

Материальное исполнение:

Примечание: *Производительность мельницы зависит от измельчаемого продукта и степени его измельчения. Для точного определения производительности необходимо проведение испытания.

Описание мельницы

Кольцевая мельница состоит из корпуса, изготовленного из высокопрочной стали, в котором расположена камера измельчения продукта. В камере измельчения установлены измельчающие ролики и кольцо. Измельчаемый материал подается через загрузочное отверстие и попадает между измельчающими роликами и кольцом.

В камере измельчения установлены измельчающие ролики и кольцо. Измельчаемый материал подается через загрузочное отверстие и попадает между измельчающими роликами и кольцом.

Процесс измельчения происходит благодаря действию трех цилиндрических роликов с измельчающим кольцом. Ролики расположены под углом 120° относительно друг друга и вращаются вокруг своей оси. Ролики приводятся в движение от электродвигателя и передают вращение измельчающему кольцу. Тонкость помола регулируется степенью сжатия пружины ролика. Мельница подходит для тонкого помола твердых и абразивных материалов.