Как разобрать и собрать, батареи отопления: чугунные, алюминиевые и биметаллические

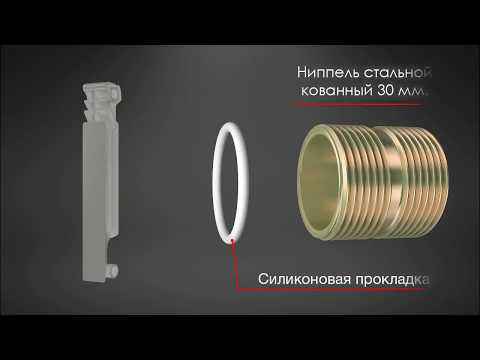

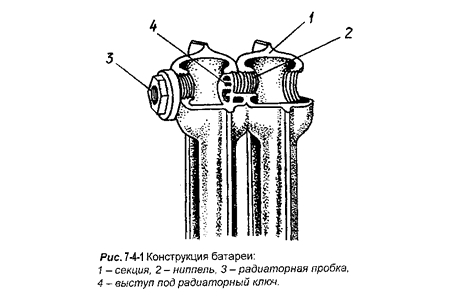

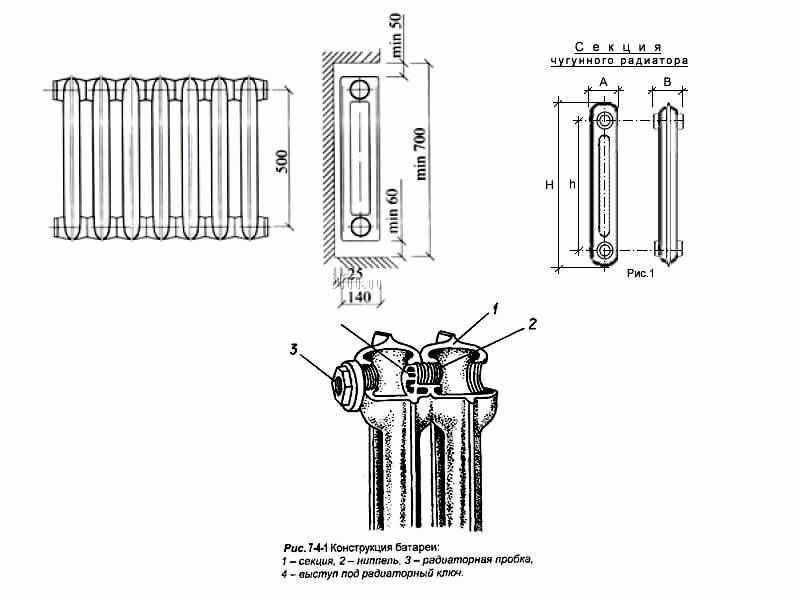

Алюминиевые, биметаллические, чугунные радиаторы собраны по одному и тому же принципу: секции в верхней и нижней части соединены между собой ниппель-гайками. Ниппель-гайки — это полые кольцеобразные гайки с внешней резьбой. Резьба нанесена на оба конца. Внутри каждой сделаны специальные пазы. В них при сборке-разборке вставляется ключ, вращая который происходит стягивание либо разъединение (в зависимости от направления вращения) обеих секций. Герметизацию обеспечивает прокладка из паронита или силикона, надеваемая сверху гайки.

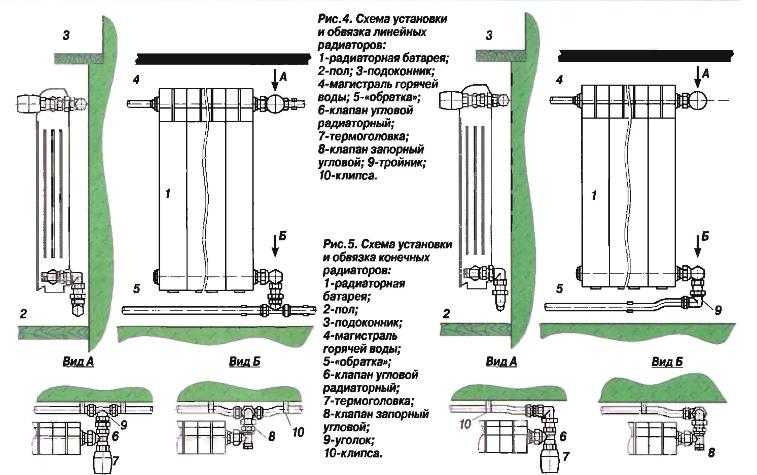

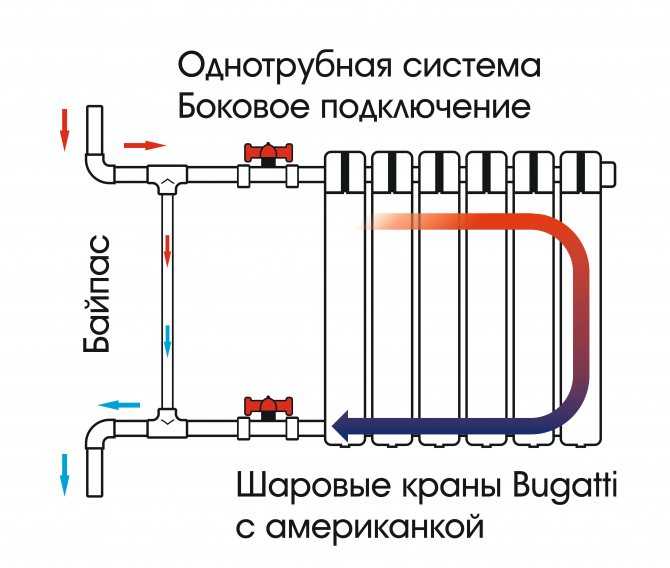

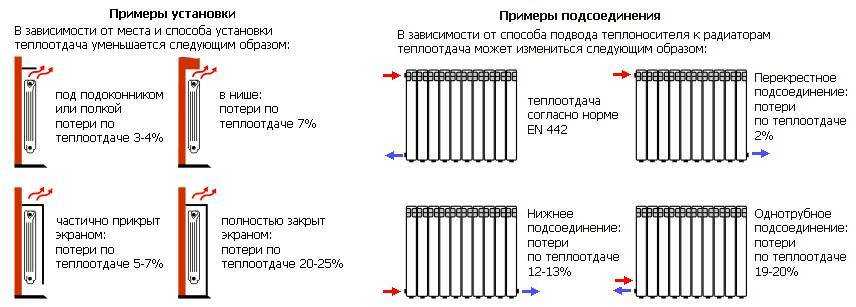

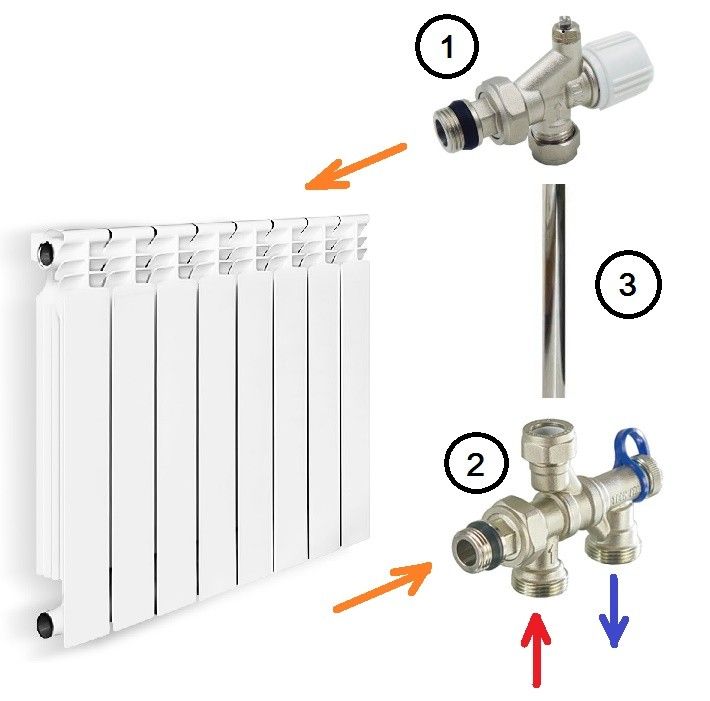

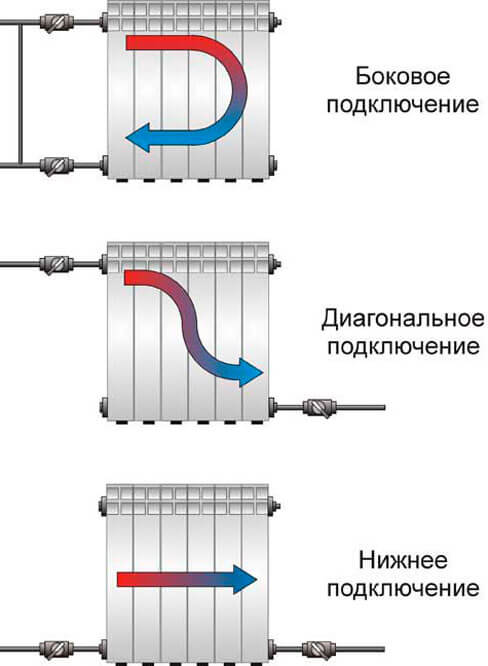

Так подключается радиатор в системуКак правило, разбирать и собирать батареи отопления нужно в следующих случаях:

Разборка алюминиевого и биметаллического радиатора

Перед тем как разобрать батарею отопления, подготовьте необходимые инструменты.

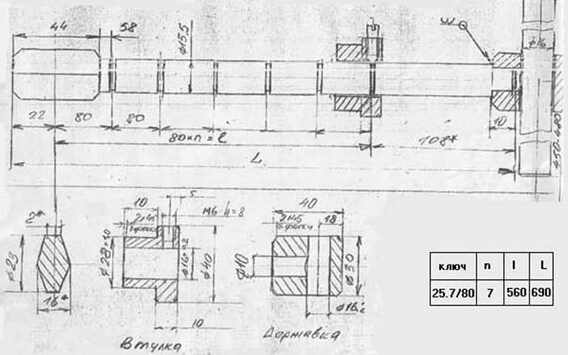

В качестве основного инструмента используется ниппельный ключ (можно арендовать в специализированном магазине за небольшие деньги). Он представляет собой пруток длиной около 700 мм. С одной стороны к нему приварена головка ключа с размером 24х40 мм, а с другой сделано сквозное отверстие. В него можно вставить металлический пруток. С его помощью проще будет прокручивать гайку.

Он представляет собой пруток длиной около 700 мм. С одной стороны к нему приварена головка ключа с размером 24х40 мм, а с другой сделано сквозное отверстие. В него можно вставить металлический пруток. С его помощью проще будет прокручивать гайку.

На поверхности ключа нанесены несколько насечек. Расстояние между ними соответствует ширине секции радиатора. Вставив ключ внутрь батареи, и сосчитав количество насечек, вы легко найдёте ниппель нужной секции.

Перед тем, как разобрать батарею отопления, необходимо сориентироваться с направлением вращения ключа. Радиатор укладываем на ровную горизонтальную поверхность лицевой стороной вверх. Справа будет правая резьба, а с левой стороны-левая. Чтобы не запутаться, можно поступить проще: берём гайку и наживляем поочерёдно справа и слева, а потом делаем вывод, в какую сторону вращать ключ. Это важно, поскольку резьбу легко сорвать и тогда нужно покупать две новые секции. Импортные производители на заглушках и футорках с лицевой стороны секции делают следующие обозначение для резьбы: D-правая, S-левая.

Импортные производители на заглушках и футорках с лицевой стороны секции делают следующие обозначение для резьбы: D-правая, S-левая.

Допустим, необходимо открутить одну секцию справа. Для этого ключ «лопаткой» вставляем в верхнее отверстие до нужного места, закрепляемся в пазу ниппель-гайки и с усилием провернув ключ против часовой стрелки «срываем» с места. Вот тут и может понадобиться пруток, вставленный в кольцо на ключе: усилие требуется приличное.

Как собрать алюминиевый радиатор

Собираем в обратной последовательности. Секции располагаем на ровной поверхности (подходящих размеров стол или просто кладём на пол). Если радиатор не новый, откручиваем торцевую заглушку и кран Маевского.

Перед монтажом следует хорошо исследовать резьбы и пазы, они должны быть качественными, без сколов и перепадов. На монтируемой секции для пробы «прогоняем» резьбу вкручивая-выкручивая ниппель. Здесь нужно обратить внимание на то, что перед резьбой под слоем заводской краски может находится прокладка. Потрите слегка торец мелкой наждачной бумагой, если она там обнаружится, то её нужно аккуратно срезать ножом с острым лезвием.

На монтируемой секции для пробы «прогоняем» резьбу вкручивая-выкручивая ниппель. Здесь нужно обратить внимание на то, что перед резьбой под слоем заводской краски может находится прокладка. Потрите слегка торец мелкой наждачной бумагой, если она там обнаружится, то её нужно аккуратно срезать ножом с острым лезвием.

Перед тем, как добавить секции радиатора отопления, обязательно зачищаем торцы до гладкой поверхности. Снимаем даже заводскую краску. На торцах радиаторов она не нужна, а только будет способствовать раннему проявлению течей. Под краску рано или поздно начнет просачиваться теплоноситель. В случае с незамерзающими жидкостями это произойдет очень скоро, если используется в системе вода, то не очень, но произойдет обязательно. И тогда между секциями начнет подтекать теплоноситель, хотя прокладки еще в идеальном состоянии. А все дело в том, что краска на торцах расслоилась или ее разъело, появились микротрещины. Так что обязательно зачищаем торцы до чистого металла, но используем мелкую наждачную бумагу, чтобы поверхность металла была гладкой и без царапин. Это гарантирует эксплуатации системы без течи в радиаторах.

Это гарантирует эксплуатации системы без течи в радиаторах.

Для лучшей герметичности торцы потом нужно обезжирить (можно бензином). Обезжиривают также и прокладки, но их нужно вымыть обычным мыльным раствором. Для системы, которая будет заполняться водой обезжиривание — необязательная процедура, а для систем, которые будет работать на антифризах ее проводить нужно. Антифризы имеют большую текучесть и просачиваются в самые мельчайшие поры. После того, как все высохнет начинаем собирать алюминиевые радиаторы.

Затем наживляем на пол-оборота обе ниппель-гайки. Сверху на ниппель одеваются термостойкие паронитовые (силиконовые) прокладки для герметизации стыков. Теперь берём секцию, которую нужно прикрутить и плотно приставляем к гайкам, проверяя плотность их прилегания. Далее, вставляем ключ в верхнее отверстие и закручиваем на 1-2 оборота. При этом пока не пользуемся рычагом. Крутим руками. Затем проделываем ту же операцию и в нижнем отверстии. Повторяем несколько раз, поочередно на несколько оборотов затягивая обе гайки.

Закручиваем настолько, насколько хватит сил. Только после ручной затяжки можно пользоваться рычагом. Это нужно делать в два этапа на каждом ниппеле. Чрезмерных усилий лучше не прикладывать при финальной затяжке ниппелей, поскольку можно легко сорвать резьбу: алюминий мягкий металл, не забываем.

Разборка чугунных радиаторов

Наиболее распространены чугунные радиаторы МС140. За время их эксплуатации, а это в некоторых случаях 30 и больше лет, они показали себя только с лучшей стороны:

- аккумулирует тепло;

- устойчив к плохому качеству теплоносителя;

- простоты в обслуживании;

- надёжны и имеют большой срок службы (от10 лет и выше)

Как же разобрать этого дедушку? А очень просто, ведь конструктивно все радиаторы собраны по одному принципу: с помощью ниппель-гаек и прокладок для герметичности. Правда, в те древние времена на гайку накручивалась пакля с краской и стояла резиновая прокладка.

Правда, в те древние времена на гайку накручивалась пакля с краской и стояла резиновая прокладка.

С разборкой нового радиатора проблем не возникает. А вот со старым придётся повозиться:

- со временем стык между секциями «прикипает»;

- внутренние выступы для ключа разъедаются под действием теплоносителя.

Вот поэтому разобрать старую «чугунину» довольно проблематично.

Еще одна сложность в работе с чугуном — его большой вес. Масса одной «чистой» секции -7.5 кг. Батарея из 10 секций весит 75 кг, поэтому переносить её лучше вдвоём. Перед разборкой радиатора, его лучше всего снять и промыть. Небольшую по весу батарею можно промыть в ванне, предварительно постелив тряпку. Для этого лучше всего взять кусок шланга, подключить к крану с холодной водой и хорошенько промыть. Если ванну пачкать жалко, можно выйти во двор. Важно только наличие воды, нужен также сток: всякого ужаса в воде будет более чем достаточно.

Место для разборки радиатора выбирается ровным и достаточно просторным. Если вы живёте в многоэтажном доме, то эту работу вполне можно выполнить на лестничной клетке. Из инструментов понадобится:

- радиаторный ключ;

- зубило, молоток, небольшая кувалда;

- щётка с металлическим ворсом, паяльная лампа;

- несколько досок или чурок для подкладки под батарею;

- сантехнический ключ №2,3 для раскручивания боковых пробок (футорок) и заглушек.

Немного слов о ключе: вряд ли вы найдёте что-то подобное в магазине, проще поискать на рынке или одолжить у знакомого сантехника.

Ключ представляет из себя круглый пруток диаметром 18 мм. С одной стороны он расплющен в виде лопатки под внутренний размер: ширина ее 28х40мм и толщиной 6 мм. С другой, к нему приварено кольцо, в которое вставляется рычаг для вращения. Длина ключа определяется как ½ длины самого большого радиатора плюс примерно 300 мм. Можно сделать такое «чудо» и из подходящего отрезка полудюймовой трубы, расплющив один конец. Но этот вариант подойдёт только для разборки нового радиатора.

Можно сделать такое «чудо» и из подходящего отрезка полудюймовой трубы, расплющив один конец. Но этот вариант подойдёт только для разборки нового радиатора.

Для облегчения работы, перед разборкой стык необходимо прогреть строительным феном, либо паяльной лампой. Вот тут и понадобятся доски: на них укладываете батарею и греете.

С «закипевшими» секциями проблем бывает очень много. Они настолько «сроднились», что и значительные физические усилия не помогают. Тогда первое «лекарство» — нагрев. Разогреваете металл до слабого свечения, затем попробуете раскручивать (только перчатки берите толще). Может подойти еще один вариант: раскручивать после остывания, но только сразу, после того, как температура снизится. В этом случае образуются в прокладках микротрещины, и разрушается такое соединение проще.

Теперь о порядке действий. Предварительно открутив заглушки, прикладываем ключ сверху радиатора, совместив головку ключа с местом, где будет откручен ниппель, и делаем круговую отметку мелом на теле ключа по торцу секции.

Теперь о том, в какую сторону нужно откручивать секцию. Если есть ниппель, то «наживляем» его поочерёдно левой или правой стороной. Определяем, в какую сторону он закручивается. Тогда откручивать гайку ключом нужно в противоположную сторону. Если резьба правая (закручивается по часовой стрелке), то для откручивания вращаем ключ против часовой стрелки. Для левосторонней резьбы откручиваем по часовой стрелке.

Если случилось чудо, и вам удалось сорвать резьбу, не спешите раскручивать ее полностью. Выкручивайте гайку на один оборот, затем проделайте тоже самое и с верхним ниппелем. И так понемногу откручивайте то сверху, то снизу. Чугун не любит перекосов и может банально расколоться. Таким же образом раскручиваем все секции.

Бывает, что протёкшую секцию не удаётся раскрутить. Тогда попробуйте распилить её по центру ниппеля «болгаркой» или ножовкой по металлу. Только разрезать секцию нужно предельно осторожно. Ведь чугун по природе – материал хрупкий. Есть ещё один способ: среднюю часть негодной секции просто разбивают небольшой кувалдой с двух сторон, а ниппеля выкручивают сантехническим ключом или выбивают молотком и зубилом.

Только разрезать секцию нужно предельно осторожно. Ведь чугун по природе – материал хрупкий. Есть ещё один способ: среднюю часть негодной секции просто разбивают небольшой кувалдой с двух сторон, а ниппеля выкручивают сантехническим ключом или выбивают молотком и зубилом.

Сборка чугунного радиатора

Производится в обратной последовательности, отличие лишь в смене направления вращения ключа. Не забывайте о замене прокладок, лучше всего купить в магазине паронитовые, они прочнее, долговечнее и выдерживают агрессивные теплоносители (антифризы).

Вдруг не найдёте таких прокладок, можно использовать сантехнический лён. Он наматывается на правую резьбу по часовой стрелке, а на левую наоборот — против часовой стрелки. Ещё для надёжности на резьбу ниппель-гайки можно нанести герметик (например Unilock). Если использовать в системе планируете антифриз, то на подмотку краску наносить нельзя — ее разъест очень быстро и придется все перепаковывать. А это — слив системы, ее промывка, разобрать, потом собрать все секции… работы много. Так что под систему с антифризами используйте химический стойкий герметик и паронитовые прокладки.

Если использовать в системе планируете антифриз, то на подмотку краску наносить нельзя — ее разъест очень быстро и придется все перепаковывать. А это — слив системы, ее промывка, разобрать, потом собрать все секции… работы много. Так что под систему с антифризами используйте химический стойкий герметик и паронитовые прокладки.

Итоги

Сборка и разборка радиаторов из любого материала происходит по одному сценарию. Разный может быть только вес, да еще некоторые специфические характеристики металлов (хрупкость чугуна, например).

полезные советы и основные правила — Портал о строительстве, ремонте и дизайне

Потребность разборки батарей отопления может возникнуть в каждом доме. Если одна из секций дала течь, то ее требуется заменить или убрать. Добавлять дополнительные ребра приходится, когда имеющееся не прогревают помещение до нужной температуры. А если во время отопительного сезона в квартире становится жарко, нужно убрать лишние секции. Подобные задачи решаются с помощью профессионалов, но если финансовое состояние оставляет желать лучшего, придется узнавать, как разобрать радиатор отопления своими руками. Это позволит сэкономить и получить полезный опыт.

Это позволит сэкономить и получить полезный опыт.

Как разобрать радиатор отопления своими руками

Конструкции радиаторов отопления

При возникновении поломки отопительного элемента, особенно в холодное время года, его необходимо немедленно отремонтировать или заменить. Возможна ли разборка радиатора, зависит от типа его конструкции. Довольно часто в квартирах устанавливают неразборные виды радиаторов, которые восстановлению не подлежат. В таком случае лучше сразу приобрести новую батарею. Но есть и разборные модели, которые можно демонтировать для замены поврежденного элемента и установить назад.

Изделия делятся на два основных вида:

- Секционные батареи, собранные из нескольких одинаковых секций, надежно соединенных между собой. В каждой из них есть канал, по которому циркулирует вода, а ребра, излучающие тепло обогревают помещение. Секционные батареи являются наиболее популярными, поскольку стоимость таких радиаторов ниже. При возникновении поломки, достаточно заменить только поврежденную секцию, а при необходимости всегда можно добавить или убрать ребра.

Секционные батареи отопления

- Монолитные изделия представляют собой одну цельную конструкцию, которая не имеет отдельных секций. По внешним признакам эти радиаторы могут напоминать секционные аналоги, но отличия между ними очевидны. В монолитных устройствах нет соединительных стыков, за счет чего они способны выдерживать большее давление. От этого и сроки безотказной работы этих конструкции почти в два раза больше, чем у секционных. Но в случае протечки монолитное устройство придется менять полностью. В секционных изделиях достаточно будет заменить поврежденный элемент.

Биметаллический монолитный радиатор

Подготовка к разборке

На этом этапе нужно приготовить все необходимые инструменты и демонтировать батарею с места крепления. Для работы, в зависимости от вида и состояния радиатора, могут понадобиться такие инструменты:

- радиаторный (ниппельный) ключ;

- разводной ключ или набор гаечных ключей с разными размерами головок;

- автоген или болгарка;

- строительный фен;

- молоток, кувалда;

- зубило.

Инструменты для разборки батарей отопления

Ниппельный ключ представляет собой железный прут с головкой в виде лопатки на одном конце, и отверстием или загнутым «ухом» на другом. Приобретенный в магазине инструмент имеет засечки, расстояние между которыми равно ширине секций радиатора отопления. Они помогут найти месторасположения нужной ниппель-гайки.

Ниппельный ключ

После подготовки инструментов, необходимо обустроить место для разборки радиатора. Подойдет пол или прочный стол. Нужно учитывать то, что из батареи будет вытекать грязная вода, и не забыть подстелить под нее непромокаемую ткань.

Разборка биметаллических и алюминиевых секционных изделий

Чтобы отсоединить радиатор от системы и снять его с места крепления, необходимо выполнить следующее:

- Остановить циркуляцию воды и сбросить давление.

- Если батарея отопления горячая, нужно подождать пока она остынет, а затем отсоединить от системы. Для этого нужно открутить соединительные муфты на входе и выходе.

- Отодвинуть муфту от радиатора по трубе снять устройство с кронштейнов.

- Слить оставшуюся воду и положить изделие на место разборки лицевой стороной вверх.

- Вытянуть и сразу промыть фильтр, чтобы загрязнения на нем не засохли.

Разборка биметаллических и алюминиевых секционных изделий

На следующем этапе радиатор разбирается на отдельные секции. Чтобы избежать повреждений во время работы, необходимо разобраться в какую сторону нужно крутить ниппель-гайку. Этот элемент представляет собой кольцеобразную гайку с внешней резьбой и пазами внутри с обеих сторон. При этом на одной гайке есть и правая и левая резьба. Если ее откручивать, то соседние секции батареи будут равномерно раздвигаться, а при закручивании – стягиваться.

Ниппель-гайка

Обычно производители делают отметки на лицевой стороне заглушек и футорок, которые обозначают направления резьбы. Отметка «D» обозначает правостороннюю резьбу, «S» – левостороннюю. Для точного определения направления движения, рекомендуется взять свободную ниппель-гайку и попробовать наживить ее на резьбу в радиаторе. Определившись, в какую сторону она закручивается, станет понятно, куда вращать ключ, чтобы разъединить секции.

Определившись, в какую сторону она закручивается, станет понятно, куда вращать ключ, чтобы разъединить секции.

Важно! Если ниппель-гайку крутить не в ту сторону, можно легко сорвать резьбу и на ней и на батарее отопления.

Установка ниппель-гайки

Определившись с направлением резьбы, вставьте ниппельный ключ в радиатор и продвиньте к нужной гайке. Сделать это помогут насечки на инструменте. Когда он будет находиться в пазах, вставьте в отверстие с другой его стороны рычаг. Чтобы сдвинуть гайку с места потребуется приложить усилие. Позовите помощника, чтобы он зафиксировал радиатор на одном месте.

Ремонт биметаллических радиаторов

Когда гайка продвинется на половину оборота, переходите на другую сторону, чтобы открутить вторую, и выполните такие же действия. Убедившись, что обе гайки вращаются без прикладывания большой физической силы, постепенно откручивайте то одну, то другую сторону, продвигаясь на 5-7 мм.

Прокладка между секциями радиатора

После разъединения заберите металлические прокладки, которые были между секциями. Если они находятся в хорошем состоянии, то их можно будет установить назад при сборке, если в плохом, то используйте их в качестве образца для покупки новых. Силиконовые прокладки нужно менять обязательно.

Разборка чугунного радиатора

Чугунная батарея отопления

Чугунные изделия, как правило, стоят в квартирах по несколько десятков лет. В связи с этим во многих случая разобрать их не повредив невозможно. Чтобы снять батарею с места крепления, раскрутите сгоны на входе и выходе. Если это сделать не получилось, ее придется срезать болгаркой или автогеном. После демонтажа изделие промывается и укладывается на ровную поверхность.

Срезаем старую батарею болгаркой

За долгие годы эксплуатации стыки между секциями, ниппель-гайки и другие отдельные элементы прикипают друг к другу. За счет этого разборка требует применения большей физической силы, чем во время работы с новыми радиаторами отопления. Если гайка не откручивается, воспользуйтесь инструментом для нагрева мест соединения. Когда прикипевшие участки разогреются, их будет проще разъединить.

Если гайка не откручивается, воспользуйтесь инструментом для нагрева мест соединения. Когда прикипевшие участки разогреются, их будет проще разъединить.

Совет: для нагрева можно использовать строительный фен, автоген или паяльную лампу.

Если пазы, предназначенные для фиксации ключа в соединяющих гайках, разъела ржавчина, разобрать изделие не получится. Эффективным способом убрать поврежденную секцию является механическое разбивание с применением кувалды, но в таком случае есть большой риск повредить всю конструкцию. Можно также попробовать распилить батарею в местах стыков болгаркой или ножовкой по металлу.

Разбираем старую батарею

После отделения поврежденной секции от всей конструкции попробуйте выбить ниппель-гайки при помощи молотка и зубила. Чтобы работать было легче, привлеките помощника. Только своими руками снять и разобрать радиатор может не получиться, так как чугунные изделия очень тяжелые. Одна секция весит около 7,5 кг. Соответственно, батарея в 10 секций потянет на 75 кг.

Соответственно, батарея в 10 секций потянет на 75 кг.

Схема разборки чугунных радиаторов отоплений.

Если понять, как разобрать радиатор отопления своими руками, это можно сделать быстро и без каких-либо негативных последствий. Главное, запастись необходимыми инструментами и знаниями. В случае со старыми батареями могут возникнуть проблемы. Но если повезет, то снять нужные секции получится. В противном случае придется покупать новый отопительный элемент.

Автоматизация разборки для утилизации вышедших из эксплуатации литий-ионных аккумуляторов

Автоматизация разборки для переработки вышедших из эксплуатации литий-ионных аккумуляторов

Скачать PDF

Скачать PDF

- Извлечение и переработка материалов для аккумуляторов

- Опубликовано:

- liurui li 1 ,

- Panni Zheng 1 ,

- Tairan Yang 1 ,

- Роберт Стурджес 1 ,

- Michael W. ellis 1 1 ,

- W. ORCID: orcid.org/0000-0002-6842-9052 1

JOM том 71 , страницы 4457–4464 (2019)Процитировать эту статью

7481 Доступ

30 цитирований

Детали показателей

Abstract

Быстрый прогресс в использовании литий-ионных аккумуляторов (ЛИА) в бытовой электронике, электромобилях и хранилищах электроэнергии привел к тому, что большое количество литий-ионных аккумуляторов с истекшим сроком службы (EOL) ожидают переработки для восстановления критически важных материалов. и устранить экологические опасности. В этой статье изучается методология автоматического механического разделения LIB EOL с Z-сложенными соединениями электродов-сепараторов (ESC). Индивидуальные манипуляторы разрабатываются, изготавливаются и собираются в прототип системы автоматической разборки, состоящий из трех модулей. Проверочные эксперименты с использованием фиктивных ячеек доказывают, что основные компоненты пакетных литий-ионных аккумуляторов (катодные листы, анодные листы, сепараторы и корпус из ламинированной алюминиевой пленки) могут быть автоматически разделены и извлечены с сохранением целостности с использованием предложенной нами стратегии разборки.

и устранить экологические опасности. В этой статье изучается методология автоматического механического разделения LIB EOL с Z-сложенными соединениями электродов-сепараторов (ESC). Индивидуальные манипуляторы разрабатываются, изготавливаются и собираются в прототип системы автоматической разборки, состоящий из трех модулей. Проверочные эксперименты с использованием фиктивных ячеек доказывают, что основные компоненты пакетных литий-ионных аккумуляторов (катодные листы, анодные листы, сепараторы и корпус из ламинированной алюминиевой пленки) могут быть автоматически разделены и извлечены с сохранением целостности с использованием предложенной нами стратегии разборки.

Введение

Поскольку правительства во всем мире начали устанавливать сроки запрета производства транспортных средств с двигателями внутреннего сгорания, расчетный годовой спрос на литий-ионные батареи (ЛИА) для электромобилей (ЭМ) в 2025 году достигнет 408 ГВтч, в то время как этот в 2016 году их количество составляло всего 20 ГВтч. 1 Предыдущие исследования снижения производительности аккумуляторных батарей в гибридных электромобилях (ГЭМ) при циклировании показывают, что срок службы аккумуляторных батарей составляет всего от 4,5 до 14,5 лет в зависимости от условий их эксплуатации.2,3 Прогнозируемый быстрый рост конечных LIB с истекшим сроком службы (EOL) от HEV и электромобилей, а также с портативной электроникой и установками по хранению энергии вызовут серьезные проблемы с экологией и безопасностью, если не будут обращаться с ними должным образом4. Однако EOL LIB являются потенциальным источником ценных металлов (например, Ni, Mn, Li или Co), и цепочка поставок этих материалов уже подверглась давлению.5 Поэтому жизненно важно разработать экологически безопасные методы переработки. быстро и экономически целесообразно для EOL LIB в настоящее время и в будущем.

1 Предыдущие исследования снижения производительности аккумуляторных батарей в гибридных электромобилях (ГЭМ) при циклировании показывают, что срок службы аккумуляторных батарей составляет всего от 4,5 до 14,5 лет в зависимости от условий их эксплуатации.2,3 Прогнозируемый быстрый рост конечных LIB с истекшим сроком службы (EOL) от HEV и электромобилей, а также с портативной электроникой и установками по хранению энергии вызовут серьезные проблемы с экологией и безопасностью, если не будут обращаться с ними должным образом4. Однако EOL LIB являются потенциальным источником ценных металлов (например, Ni, Mn, Li или Co), и цепочка поставок этих материалов уже подверглась давлению.5 Поэтому жизненно важно разработать экологически безопасные методы переработки. быстро и экономически целесообразно для EOL LIB в настоящее время и в будущем.

Существующие методы переработки EOL LIB в основном сочетают в себе механическую предварительную обработку и металлургические процессы.6 Механическая предварительная обработка включает этапы разрядки батарейных блоков, разборки батарей на элементы и разделения материалов отдельных элементов. Металлургические процессы, состоящие из пиро-, гидро- и биометаллургии, как правило, являются последующими процессами механической предварительной обработки.4 Несмотря на доминирующую роль металлургических процессов в промышленности, связанные с ними выбросы опасных газов, кислотные отходы и высокое потребление энергии всегда были препятствиями на пути к действительно устойчивой переработке замкнутого цикла.7 В последние годы в лабораторных исследованиях была доказана возможность прямого подхода к переработке, который ресинтезирует переработанный катодный порошок с термообработкой.8,9,10 Хотя этот подход претендовал на то, чтобы быть более экологически безопасным и энергосберегающим, он также предъявлял гораздо более высокие требования к технологии разделения материалов в массовом производстве.

Металлургические процессы, состоящие из пиро-, гидро- и биометаллургии, как правило, являются последующими процессами механической предварительной обработки.4 Несмотря на доминирующую роль металлургических процессов в промышленности, связанные с ними выбросы опасных газов, кислотные отходы и высокое потребление энергии всегда были препятствиями на пути к действительно устойчивой переработке замкнутого цикла.7 В последние годы в лабораторных исследованиях была доказана возможность прямого подхода к переработке, который ресинтезирует переработанный катодный порошок с термообработкой.8,9,10 Хотя этот подход претендовал на то, чтобы быть более экологически безопасным и энергосберегающим, он также предъявлял гораздо более высокие требования к технологии разделения материалов в массовом производстве.

Как наиболее важный процесс механической предварительной обработки, этап разделения материала в основном относится к многоуровневым методам дробления, сортировки и просеивания в промышленности из-за их высокого потенциала автоматизации. Общая степень извлечения материала покрытия после этой разрушающей стратегии дробления составляет всего 75 % даже в лабораторных исследованиях.11 Однако, если электродные листы можно отделить и извлечь с хорошо сохранившейся целостностью, степень извлечения материала покрытия может достигать 97,4% с использованием процесса ANVIL (нейтрализация адгезии посредством сжигания и освобождения от удара).12 Между тем, черная масса, полученная в результате стратегии разрушающего дробления, представляет собой смесь анодного покрытия, катодного покрытия и металлических примесей. Для металлургических процессов, которые в основном разлагают соединения катодных активных материалов, металлические элементарные составляющие повторно используются в процессах плавления или выщелачивания. Тем не менее, для процессов прямой переработки наличие анодных порошков и смешанных металлов в черной массе увеличивает сложность последующих процессов переработки и может даже снизить электрохимические характеристики конечного продукта.

Общая степень извлечения материала покрытия после этой разрушающей стратегии дробления составляет всего 75 % даже в лабораторных исследованиях.11 Однако, если электродные листы можно отделить и извлечь с хорошо сохранившейся целостностью, степень извлечения материала покрытия может достигать 97,4% с использованием процесса ANVIL (нейтрализация адгезии посредством сжигания и освобождения от удара).12 Между тем, черная масса, полученная в результате стратегии разрушающего дробления, представляет собой смесь анодного покрытия, катодного покрытия и металлических примесей. Для металлургических процессов, которые в основном разлагают соединения катодных активных материалов, металлические элементарные составляющие повторно используются в процессах плавления или выщелачивания. Тем не менее, для процессов прямой переработки наличие анодных порошков и смешанных металлов в черной массе увеличивает сложность последующих процессов переработки и может даже снизить электрохимические характеристики конечного продукта. 13,

13,

Таким образом, автоматическая система разборки разработана и прототипирована специально для разборки и отделения катодных листов, анодных листов, сепараторов и корпусов из ламинированной полимерной алюминиевой пленки от литий-ионных пакетных элементов.14 По сравнению со стратегией разрушающего дробления, широко используемой в промышленности, предлагаемая нами система обладает большим потенциалом для достижения более высокой скорости извлечения материала покрытия, а также получения катодного порошка более высокой чистоты для крупномасштабных процессов механической предварительной обработки в массовом производстве.

Схема последовательности разборки

По форме литий-ионные аккумуляторы можно разделить на три основные группы: цилиндрические, пакетные и призматические. Их различия в материале корпуса и конструкции соединения электрода-сепаратора (ESC) приводят к определенным преимуществам и недостаткам в производственных процессах и применениях. Относительно низкие производственные затраты и очень упрощенные процессы упаковки позволяют широко использовать ячейки-мешки на электромобилях и портативной электронике.

Типичная структура пакетных LIB представляет собой ESC, запечатанный штампованной ламинированной полимерной алюминиевой пленкой (рис. 1). Аноды и катоды поочередно уложены друг на друга и электрически изолированы сепаратором, образуя ЭСК. В зависимости от непрерывности электродных листов и сепаратора ЭСК подразделяются на три типа: укладка по одному листу, намотка и Z-складывание. Однолистовая укладка обычно используется при сборке лабораторных ячеек, в то время как намотка оказалась наиболее продуктивной конструкцией в промышленных применениях благодаря стратегии непрерывной подачи электродов и сепараторов. В последние годы были предприняты усилия по сокращению времени цикла процесса Z-фальцовки с использованием роботов и специализированных механизмов,15,16 что привело к быстрому переходу технологии на масштабы массового производства. Между тем Z-образные ЭСК с дискретными электродами и непрерывными сепараторами требуют более сложных механизмов для разборки, чем два других типа. Таким образом, в этой статье мы сосредоточились на переработке EOL-пакетов LIB с z-сложенными ESC.

Таким образом, в этой статье мы сосредоточились на переработке EOL-пакетов LIB с z-сложенными ESC.

Конфигурация пакета LIB

Изображение полного размера

На рис. 2 показан непрерывный процесс прямой переработки катодных материалов, переработанных из EOL LIB, на нашей производственной линии лабораторного масштаба. В рамках этой стратегии прямой переработки предлагаемая нами система разборки с одной батареей обладает большим потенциалом для обеспечения автоматического разделения ламинированных полимером алюминиевых пленок, сепараторов, катодных листов и анодных листов с хорошо сохранившейся целостностью. Перед подачей в систему разборки литий-ионные аккумуляторы EOL необходимо полностью разрядить в соленой воде, чтобы избежать взрывов или возгорания. Хотя процесс сокращения соленой воды может привести к примесям HF и солей, предлагаемый процесс разборки по-прежнему будет хорошо работать для сортировки электродов и повышения эффективности разделения в последующей обработке с меньшим количеством примесей, вводимых в процесс рециркуляции катодов. Затем от области сердцевины последовательно отрезаются три запаянные кромки вместе с металлическими выступами. Оставшуюся согнутую пленку корпуса из ламинированной полимером алюминиевой пленки необходимо растянуть с обеих сторон внешними силами, чтобы извлечь ESC. Сепараторы необходимо раскладывать и непрерывно подавать вперед. После этого шага требуется минимальное вмешательство человека для удаления клейких лент на конце непрерывных сепараторов. На дополнительном рисунке S-1 приведены несколько примеров шаблонов записи. Модуль отслаивания ленты (см. дополнительный рисунок S-1b) предназначен для автоматического снятия этих лент. Для литий-ионных аккумуляторов EOL пластины электродов имеют тенденцию прилипать к сепаратору из-за поверхностного натяжения электролита или естественной связи из-за старения. Таким образом, для соскабливания катодных и анодных листов с противоположных сторон сепаратора необходимы специальные инструменты для зачистки.

Затем от области сердцевины последовательно отрезаются три запаянные кромки вместе с металлическими выступами. Оставшуюся согнутую пленку корпуса из ламинированной полимером алюминиевой пленки необходимо растянуть с обеих сторон внешними силами, чтобы извлечь ESC. Сепараторы необходимо раскладывать и непрерывно подавать вперед. После этого шага требуется минимальное вмешательство человека для удаления клейких лент на конце непрерывных сепараторов. На дополнительном рисунке S-1 приведены несколько примеров шаблонов записи. Модуль отслаивания ленты (см. дополнительный рисунок S-1b) предназначен для автоматического снятия этих лент. Для литий-ионных аккумуляторов EOL пластины электродов имеют тенденцию прилипать к сепаратору из-за поверхностного натяжения электролита или естественной связи из-за старения. Таким образом, для соскабливания катодных и анодных листов с противоположных сторон сепаратора необходимы специальные инструменты для зачистки.

2

2 Непрерывный процесс восстановления катодного покрытия из литий-ионных аккумуляторов с истекшим сроком службы

Изображение в полный размер

Для повышения гибкости системы разборки принята модульная конструкция. Система физически спроектирована и состоит из трех модулей: обрезка пакетов, удаление корпуса и сортировка электродов. Эти модули должны завершить три ключевых шага, соответственно обведенных на рис. 2. Каждый модуль содержит несколько настраиваемых ключевых устройств для достижения желаемых движений. Затем прототип системы разборки был протестирован с фиктивными элементами, собранными на полуавтоматической линии по производству аккумуляторов (рис. S2).

Проектирование и проверка системы

Модуль обрезки мешочка

В этом модуле передний край мешочка, на котором находятся язычки электродов, обрезается, таким образом отделяя каждый из электродных слоев от токосъемной структуры. Противоположные боковые краевые уплотнения также удаляются, чтобы корпус из ламинированной полимерной алюминиевой пленки можно было полностью отделить от компаунда.

Как показано на рис. 3, модуль обрезки пакетов состоит из трех основных компонентов: комплекта ножей для обрезки, комплекта основы для обрезки и комплекта конвейерных роликов. Комплект триммерных ножей представляет собой трехстороннюю алюминиевую раму с прочными отрывными ножами, закрепленными в соответствующих пазах. Каждое лезвие наклонено на 25 градусов от горизонтального направления, чтобы уменьшить силу сопротивления резанию, а также сохранить скорость резания. Нижнее основание для обрезки взаимодействует с набором инструментов для обрезки в процессе обрезки, обеспечивая прочную поддержку двухслойной ламинированной алюминиевой пленки. Зазор между обрезными лезвиями и краями нижнего обрезного основания контролируется на уровне < 0,3 мм, в то время как края верхнего обрезного основания находятся на расстоянии 0,5 мм от обрезных лезвий, чтобы защитить ESC и избежать ненужной силы сопротивления резанию. Два комплекта конвейерных роликов, каждый из которых состоит из пяти шестерен силовой передачи и трех полиуретановых роликов 25A, собраны внутри как нижнего, так и верхнего основания обрезки вместе с вращающимися валами и шарикоподшипниками. Эти ролики с шероховатой поверхностью могут удерживать ячейку пакета на месте, а также транспортировать пакет без скольжения.

Эти ролики с шероховатой поверхностью могут удерживать ячейку пакета на месте, а также транспортировать пакет без скольжения.

(a) CAD-дизайн и (b) прототип модуля удаления пакетов

Изображение в полном размере

Сценарий обработки процесса обрезки пакетов выглядит следующим образом:

- 1.

Корм полностью выгружен ячейка мешочка в основание обрезки.

- 2. Комплекты конвейерных роликов

транспортируют пакет в положение обрезки.

- 3.

Набор инструментов для обрезки перемещается вниз к основанию для обрезки и отрезает три края корпуса.

- 4.

Столик линейного перемещения перемещает основание обрезки вперед.

- 5.

Конвейерные ролики доставляют обрезанный пакет к следующему модулю.

Модуль удаления корпуса

В этом модуле оставшийся корпус из ламинированной полимером алюминиевой пленки отделяется от обрезанного пакета. Следовательно, восстановление ламинированной полимером алюминиевой пленки из EOL LIB осуществляется в этом модуле. На рис. 4а показана ключевая процедура растяжения корпуса и извлечения регулятора оборотов, а на рис. 4б показан прототип этого модуля.

Следовательно, восстановление ламинированной полимером алюминиевой пленки из EOL LIB осуществляется в этом модуле. На рис. 4а показана ключевая процедура растяжения корпуса и извлечения регулятора оборотов, а на рис. 4б показан прототип этого модуля.

(а) Схема и (б) прототип модуля извлечения подсумков

Изображение в полном размере

Модуль извлечения корпуса состоит из захватного устройства, состоящего из трех частей, со специальными функциями: транспортировочный захват, вакуумный захват , и зажимная рукоятка. Транспортировочная рукоятка, установленная на поворотном основании, предназначена для удержания и транспортировки обшитого подсумка и ЭКУ. Расстояние между двумя плоскими плечами в их параллельном положении равно толщине целевого ядра мешочка. Вакуумная рукоятка оснащена регулируемой по высоте вакуумной присоской на каждом рычаге, приводимой в действие воздушными насосами 12 В постоянного тока. Эти сильфонные присоски изготовлены из полупрозрачного силикона, что обеспечивает достаточную адаптивность к неровной поверхности корпуса из ламинированной полимером алюминиевой пленки. Зажимной захват представляет собой приспособление со стационарным плоским основанием и вертикально подвижным верхним зажимом. Ширина и глубина канавки на подвижном верхнем зажиме совместимы с размером целевых ячеек пакета, чтобы поддерживать и направлять ESC, пока вакуумная рукоятка отделяется от обрезанного корпуса.

Зажимной захват представляет собой приспособление со стационарным плоским основанием и вертикально подвижным верхним зажимом. Ширина и глубина канавки на подвижном верхнем зажиме совместимы с размером целевых ячеек пакета, чтобы поддерживать и направлять ESC, пока вакуумная рукоятка отделяется от обрезанного корпуса.

Сценарий обращения с процессом извлечения пакета следующий:

- 1.

Транспортировочная рукоятка извлекает обрезанный пакет из обрезной основы.

- 2.

Вращающееся основание поворачивается на 90 градусов, чтобы поместить обрезанный пакет в зажимную рукоятку.

- 3.

Зажимная рукоятка зажимает необрезанную сторону сердцевины пакета.

- 4.

Поворотное основание поворачивается на 45 градусов, чтобы отодвинуть зажимную рукоятку от рабочего пути вакуумной рукоятки.

- 5.

Вакуумная рукоятка закрывает челюсть, а вакуумные присоски фиксируют верхнюю и нижнюю стороны корпуса из ламинированной полимером алюминиевой пленки.

- 6.

Губки вакуумного захвата отодвигают верхнюю и нижнюю стороны корпуса из ламинированной полимером алюминиевой пленки до тех пор, пока полностью не откроется передний край ESC.

- 7.

Поворотное основание поворачивается назад на 45 градусов.

- 8.

Транспортировочная ручка захватывает ESC.

- 9.

Губки вакуумного захвата захватывают корпус из ламинированной полимерной алюминиевой пленки, открывая его на 180 градусов, в то время как необработанная сторона корпуса проталкивает смесь электродов-сепараторов в транспортировочный захват.

- 10.

Корпус из ламинированной полимером алюминиевой пленки падает в поток переработки отходов после отключения насоса постоянного тока 12 В.

- 11.

Транспортировочный захват доставляет ESC в следующий модуль.

Модуль сортировки электродов

Разделение катодов, анодов и сепараторов является важным процессом для любых процессов переработки ЛИА. Он напрямую влияет на чистоту и скорость извлечения черной массы. Предлагаемая нами стратегия сортировки электродов позволяет извлекать катодные листы и анодные листы соответственно без приложения разрушающих сил. При автоматическом растяжении и подаче Z-образного сепаратора катодные и анодные листы, прикрепленные к противоположным сторонам сепаратора, соскабливаются специальными наборами инструментов, как показано на схеме, показанной на рис. 5а. Поскольку обычно используемое связующее из поливинилиденфторида (ПВДФ) можно удалить либо растворением в органических растворителях, либо разложением при температурах > 400°C,11 для нарушения адгезии между алюминиевой фольгой доступны различные комбинации химической, термической и механической обработки. и катодное покрытие. Прототип этого модуля показан на рис. 5б.

Он напрямую влияет на чистоту и скорость извлечения черной массы. Предлагаемая нами стратегия сортировки электродов позволяет извлекать катодные листы и анодные листы соответственно без приложения разрушающих сил. При автоматическом растяжении и подаче Z-образного сепаратора катодные и анодные листы, прикрепленные к противоположным сторонам сепаратора, соскабливаются специальными наборами инструментов, как показано на схеме, показанной на рис. 5а. Поскольку обычно используемое связующее из поливинилиденфторида (ПВДФ) можно удалить либо растворением в органических растворителях, либо разложением при температурах > 400°C,11 для нарушения адгезии между алюминиевой фольгой доступны различные комбинации химической, термической и механической обработки. и катодное покрытие. Прототип этого модуля показан на рис. 5б.

(а) Схема и (б) прототип модуля сортировки электродов

Увеличенное изображение

Модуль сортировки электродов состоит из четырех аппаратов: вакуумного конвейера, направляющих стоек, шлифовальных ножей и прижимного ролика установлен. Вакуумный конвейер представляет собой регулируемую по высоте вакуумную присоску, встроенную в платформу с перемещением по осям X–Y. Воздушный насос 12 В постоянного тока позволяет вакуумной присоске перемещать верхний слой сепаратора в продольном направлении к прижимным роликам. Эти уретановые прижимные ролики с твердостью 35А способны непрерывно подавать сепаратор вперед, в то время как направляющие стойки из нержавеющей стали и отрывные зачищающие лезвия работают парами, соскребая электроды с сепаратора. После того, как первая направляющая стойка прижмет мягкий сепаратор, передняя кромка электродных листов оторвется от сепаратора из-за меньшей податливости катодных листов к деформации. Поскольку сепаратор все еще катится вперед, первое шлифовальное лезвие будет искать свой путь через зазор между передним краем катодных листов и сепаратором. Затем катодные листы падают в сборный бункер под действием силы тяжести. Анодные листы, закрепленные на верхней поверхности сепаратора, соскабливают второй направляющей стойкой и скашивающим лезвием в аналогичной последовательности.

Вакуумный конвейер представляет собой регулируемую по высоте вакуумную присоску, встроенную в платформу с перемещением по осям X–Y. Воздушный насос 12 В постоянного тока позволяет вакуумной присоске перемещать верхний слой сепаратора в продольном направлении к прижимным роликам. Эти уретановые прижимные ролики с твердостью 35А способны непрерывно подавать сепаратор вперед, в то время как направляющие стойки из нержавеющей стали и отрывные зачищающие лезвия работают парами, соскребая электроды с сепаратора. После того, как первая направляющая стойка прижмет мягкий сепаратор, передняя кромка электродных листов оторвется от сепаратора из-за меньшей податливости катодных листов к деформации. Поскольку сепаратор все еще катится вперед, первое шлифовальное лезвие будет искать свой путь через зазор между передним краем катодных листов и сепаратором. Затем катодные листы падают в сборный бункер под действием силы тяжести. Анодные листы, закрепленные на верхней поверхности сепаратора, соскабливают второй направляющей стойкой и скашивающим лезвием в аналогичной последовательности.

Сценарий обработки процесса извлечения пакета следующий:

- 1.

Вакуумный конвейер закрепляет верхний слой Z-образного сепаратора и подает его через набор прижимных роликов.

- 2.

Набор прижимных роликов сжимает верхний слой сепаратора, когда вакуумный конвейер создает вакуум.

- 3.

Первая направляющая стойка и второе лезвие шлифования опускаются вертикально, чтобы прижать сепаратор.

- 4.

Набор прижимных роликов непрерывно продвигает сепаратор вперед до тех пор, пока пленка сепаратора не будет полностью погашена.

- 5.

Компоненты электродно-сепараторного компаунда разделяются соответственно на три сборных бункера для дальнейшей обработки.

Архитектура управления

Всего в прототипе системы разборки было установлено 11 шаговых двигателей, 22 концевых выключателя, 3 серводвигателя и 3 насоса. Реализация этого разработанного сценария обработки для всех трех модулей в значительной степени зависит от интегрированной архитектуры управления. Поэтому платформа LabVIEW была выбрана для автоматизации шаговых двигателей, концевых выключателей, серводвигателей и вакуумных систем. Эта платформа системного проектирования предлагает большую гибкость для модификации дизайна, что принесет пользу оптимизации этого проекта в будущем. Производная архитектура управления прототипа системы автоматической разборки показана на рис. 6.

Поэтому платформа LabVIEW была выбрана для автоматизации шаговых двигателей, концевых выключателей, серводвигателей и вакуумных систем. Эта платформа системного проектирования предлагает большую гибкость для модификации дизайна, что принесет пользу оптимизации этого проекта в будущем. Производная архитектура управления прототипа системы автоматической разборки показана на рис. 6.

Архитектура управления прототипа системы автоматического рециркуляции

Изображение полного размера

Платы управления движением (MCD) Stepoko с прошивкой GRBL использовались в качестве локальных контроллеров для шаговых двигателей и концевых выключателей. Каждый модуль был оборудован одним-двумя МЦД для обеспечения заданного линейного движения, а также для перемещения наборов инструментов в исходное положение. Между тем, все три серводвигателя и три вакуумных насоса постоянного тока управлялись одной платой Arduino Mega 2560 R3. LabVIEW, который служил системным контроллером для ансамбля, показанного на рис. 7, мог контролировать функции переключения между модулями и указывать время события для сбора системных данных.

7, мог контролировать функции переключения между модулями и указывать время события для сбора системных данных.

Обзор прототипа системы разборки

Изображение полного размера

Проверка концепции

Чтобы обеспечить безопасность операторов на текущем этапе прототипирования, для проверки работоспособности разработанной системы разборки использовались ячейки-пустышки. В ячейках-пустышках нетоксичные материалы заменили ключевые компоненты функциональных LIB с аналогичными физическими свойствами. Внешние размеры ячеек холостого мешка составляли 50,0 мм × 60,0 мм ×5,8 мм с допуском ± 0,5 мм. Эти значения соответствовали размеру LIB H605060 2000 мАч, которые будут нашими тестовыми объектами для будущей разработки этой системы.

Пневматическая полуавтоматическая линия Z-фальцовки LIB, используемая для сборки пустых ячеек, показана на дополнительном рисунке S-2; Картоны толщиной 0,3 мм были обрезаны на высекальной машине для замены токосъемников с двойным покрытием. Затем фальцевальная машина уложила эти картоны в штабель с непрерывным сепаратором, чтобы сформировать макет ESC, который содержался внутри ламинированной полимером алюминиевой пленки, отштампованной машиной для формирования пакетов. После того как два боковых края штампованного корпуса были запечатаны с помощью термосварочной машины, внутрь фиктивных ячеек был залит разбавленный 3 М жидкий клей, чтобы имитировать адгезию между электродами и сепаратором. Корпус из ламинированной полимером алюминиевой пленки окончательно вакуумировали и запечатывали в камере вакуумной запайной машины.

Затем фальцевальная машина уложила эти картоны в штабель с непрерывным сепаратором, чтобы сформировать макет ESC, который содержался внутри ламинированной полимером алюминиевой пленки, отштампованной машиной для формирования пакетов. После того как два боковых края штампованного корпуса были запечатаны с помощью термосварочной машины, внутрь фиктивных ячеек был залит разбавленный 3 М жидкий клей, чтобы имитировать адгезию между электродами и сепаратором. Корпус из ламинированной полимером алюминиевой пленки окончательно вакуумировали и запечатывали в камере вакуумной запайной машины.

Запечатанные макеты ячеек были затем разобраны с помощью прототипа автоматической системы разборки. На рис. 8 показаны четыре ключевых кадра из записей тестирования каждого модуля. Обработка сценариев 2, 3, 4 и 5 модуля обрезки последовательно показана на рис. 8а. Материальный поток одного кадра на рис. 8b и c идет от правой стороны к левой для более четкой интерпретации. Четыре кадра на рис. 8b соответствуют сценариям обработки 1, 4, 8 и 11 модуля удаления корпуса. Переработка ламинированной полимером алюминиевой пленки выполнена на четвертом кадре рис. 8b. Корпус из алюминиевой пленки отваливается от сильфонной чаши после того, как насос постоянного тока сбрасывает вакуум. Четыре кадра на рис. 8c соответствуют сценариям обработки 1, 3, 4 и 5 модуля сортировки электродов. Как показано на четвертом кадре рис. 8с, видно, что синие картоны, представляющие катодные листы, зеленые картоны, представляющие анодные листы, и сепаратор были успешно разделены и сохранены в трех положениях. Будущие исследования будут сосредоточены на тестировании существующего прототипа системы разборки с литий-ионными аккумуляторами H605060 2000 мАч в инертной атмосфере и разработке модуля размотки для ячеек с намотанными ESC (см. дополнительный рисунок S-3).

Переработка ламинированной полимером алюминиевой пленки выполнена на четвертом кадре рис. 8b. Корпус из алюминиевой пленки отваливается от сильфонной чаши после того, как насос постоянного тока сбрасывает вакуум. Четыре кадра на рис. 8c соответствуют сценариям обработки 1, 3, 4 и 5 модуля сортировки электродов. Как показано на четвертом кадре рис. 8с, видно, что синие картоны, представляющие катодные листы, зеленые картоны, представляющие анодные листы, и сепаратор были успешно разделены и сохранены в трех положениях. Будущие исследования будут сосредоточены на тестировании существующего прототипа системы разборки с литий-ионными аккумуляторами H605060 2000 мАч в инертной атмосфере и разработке модуля размотки для ячеек с намотанными ESC (см. дополнительный рисунок S-3).

Двенадцать ключевых кадров, соответствующих (а) сценариям обработки 2, 3, 4 и 5 модуля обрезки, (б) сценариям обработки 1, 4, 8 и 11 модуля удаления корпуса и (c) сценарии обработки 1, 3, 4 и 5 модуля сортировки электродов

Изображение полного размера

Наконец, мы хотим указать на ограничения разработанной автоматизации разборки. Например, текущему прототипу не хватает гибкости для обработки сильно деформированных элементов, присутствующих в потоке переработки аккумуляторов. Кроме того, в некоторых конструкциях батарей слои электрода батареи и разделительного листа склеиваются, что создает проблемы для процесса снятия и сортировки электродов. Для решения этих проблем необходимы дополнительные этапы лечения или более гибкие и продуманные конструкции.

Например, текущему прототипу не хватает гибкости для обработки сильно деформированных элементов, присутствующих в потоке переработки аккумуляторов. Кроме того, в некоторых конструкциях батарей слои электрода батареи и разделительного листа склеиваются, что создает проблемы для процесса снятия и сортировки электродов. Для решения этих проблем необходимы дополнительные этапы лечения или более гибкие и продуманные конструкции.

Заключение

Внедрена и реализована прототипная система автоматической разборки Z-сложенных LIB-пакетов EOL. В каждом модуле разработаны индивидуальные наборы инструментов для автоматической обработки материалов. Успех в лечении фиктивных клеток доказал эффективность предложенной стратегии разборки. В этой автоматизированной системе разборки автоматически отделяются катодные листы, анодные листы, сепараторы и корпус из ламинированной алюминиевой пленки. Целостность катодных листов может хорошо сохраняться. По сравнению со стратегией разрушающего дробления такое усовершенствование принесет большую пользу последующим процессам переработки, особенно для прямой переработки ЛИА.

Ссылки

C. Curry, Стоимость и рынок литий-ионных аккумуляторов (Bloomberg New Energy Finance, 2007). https://data.bloomberglp.com/bnef/sites/14/2017/07/BNEF-Lithium-ion-batterycosts-and-market.pdf. По состоянию на июль 2007 г.

С.Б. Peterson, J. Apt, and J.F. Whitacre, J. Power Sources 195, 2385 (2010).

Артикул Google Scholar

Л.А.-В. Эллингсен, Г. Мажо-Беттез, Б. Сингх, А.К. Шривастава, Л.О. Валён и А. Х. Стрёмман, 9 лет.0277 J. Ind. Ecol. 18, 113 (2014).

Артикул Google Scholar

W. Lv, Z. Wang, H. Cao, Y. Sun, Y. Zhang и Z. Sun, ACS Sustain. хим. англ. 6, 1504 (2018).

Артикул Google Scholar

«>Д.А. Феррейра, Л.М.З. Прадос, Д. Мажюст и М.Б. Мансур, Дж. Источники питания 187, 238 (2009).

Артикул Google Scholar

X. Zhang, L. Li, E. Fan, Q. Xue, Y. Bian, F. Wu и R. Chen, Chem. соц. 47, 7239 (2018).

Артикул Google Scholar

Y. Shi, G. Chen и Z. Chen, Green Chem. 20, 851 (2018).

Артикул Google Scholar

X. Li, J. Zhang, D. Song, J. Song и L. Zhang, J. Power Sources 345, 78 (2017).

Артикул Google Scholar

X.

Сонг, Т. Ху, К. Лян, Х. Л. Лонг, Л. Чжоу, В. Сонг, Л. Ю, З. С. Ву и Дж.В. Лю, RSC Adv. 7, 4783 (2017).

Сонг, Т. Ху, К. Лян, Х. Л. Лонг, Л. Чжоу, В. Сонг, Л. Ю, З. С. Ву и Дж.В. Лю, RSC Adv. 7, 4783 (2017).Артикул Google Scholar

Й. Дикманн, К. Ханиш, Л. Фробёзе, Г. Шалике, Т. Лельхёффель, А.-С. Fölster и A. Kwade, J. Electrochem. соц. 164, А6184 (2017).

Артикул Google Scholar

C. Hanisch, T. Loellhoeffel, J. Diekmann, K.J. Маркли, В. Хазелридер и А. Кваде, Дж. Клин. Произв. 108, 301 (2015).

Артикул Google Scholar

Д.-С. Ким, Ж.-С. Зон, К.-К. Ли, Дж.-Х. Ли, К.-С. Хан и Ю.-И. Ли, Дж. Источники питания 132, 145 (2004).

Артикул Google Scholar

Z. Li, R. Sturges Jr., L. Li и T. Yang, PCT/2018/045006 (2 августа 2018 г.

).

).Р. Шредер, А. Глодде, М. Айдемир и Г. Бах, Appl. мех. Матер. 794, 19 (2015).

Артикул Google Scholar

A. Kwade, W. Haselrieder, R. Leithoff, A. Modlinger, F. Dietrich и K. Droeder, Nat. Энергия 3, 290 (2018).

Артикул Google Scholar

X. Sun, H. Hao, F. Zhao и Z. Liu, Resour. Консерв. Переработка 124, 50 (2017).

Артикул Google Scholar

Скачать ссылки

Благодарности

Эта работа была частично поддержана Фондом коммерциализации исследований Содружества (CRCF) в рамках премии MF18-031-En, частично Программой передачи технологий малого бизнеса (STTR) Фаза I Программы Национальный научный фонд (NSF) в соответствии с премией № 1819.982 и частично Департаментом машиностроения Технологического института Вирджинии. Авторы также благодарят Yingqi Lu и Dayang Ge за их вклад в создание пневматической сборочной линии.

Информация об авторе

Авторы и организации

Департамент машиностроения, Технологический институт Вирджинии, Блэксбург, Вирджиния, 24060, США

Лиуруи Ли, Панни Чжэн, Тайран Ян, Роберт Стерджес, 3 Лилинг З.

0, Майкл В.0

0, Майкл В.0

Авторов

- Liurui Li

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- Panni Zheng

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Tairan Yang

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Роберт Стерджес

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Michael W. Ellis

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Zheng Li

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

Автор, ответственный за переписку

Связь с

Чжэн Ли.

Дополнительная информация

Примечание издателя

Springer Nature остается нейтральной в отношении юрисдикционных претензий в опубликованных картах и институциональной принадлежности.

Электронный дополнительный материал

Ниже приведена ссылка на электронный дополнительный материал.

Дополнительный материал 1 (PDF 257 КБ)

Права и разрешения

Перепечатки и разрешения

Об этой статье

Большой вопрос без ответа о литиевых батареях

Загрузка

Планета будущего | Энергия

Большой вопрос о литиевых батареях без ответа

(Изображение предоставлено Getty Images)

Эллисон Хиршлаг, 6 января 2022 г. старые литиевые батареи?

A

По мере того, как тихое жужжание электромобилей постепенно заменяет обороты и ядовитые выхлопы двигателей внутреннего сгорания, в наш привычный мир вносятся некоторые изменения. Непреодолимый запах заправочных станций растворится в зарядных станциях без запаха, где автомобили смогут подзаряжать свои аккумуляторы по мере необходимости. Между тем, газовые генераторы, которые усеивают горизонт, могут быть модернизированы для размещения массивных батарей, которые однажды смогут питать целые города возобновляемой энергией.

Непреодолимый запах заправочных станций растворится в зарядных станциях без запаха, где автомобили смогут подзаряжать свои аккумуляторы по мере необходимости. Между тем, газовые генераторы, которые усеивают горизонт, могут быть модернизированы для размещения массивных батарей, которые однажды смогут питать целые города возобновляемой энергией.

Это электрическое будущее гораздо ближе, чем вы думаете. Ранее в этом году General Motors объявила, что планирует прекратить продажу автомобилей с бензиновым двигателем к 2035 году. Цель Audi — прекратить их производство к 2033 году, и многие другие крупные автомобильные компании следуют этому примеру. На самом деле, по данным BloombergNEF, к 2040 году две трети мировых продаж легковых автомобилей будут электромобилями. А масштабные сети во всем мире быстро растут благодаря развитию технологии аккумуляторных батарей.

Хотя это может показаться идеальным путем к устойчивой энергетике и поездкам по дорогам, есть одна большая проблема. В настоящее время ионно-литиевые батареи обычно используются в электромобилях и мегабатареях, используемых для хранения энергии от возобновляемых источников энергии, а литиевые батареи трудно перерабатывать.

В настоящее время ионно-литиевые батареи обычно используются в электромобилях и мегабатареях, используемых для хранения энергии от возобновляемых источников энергии, а литиевые батареи трудно перерабатывать.

Одна из причин заключается в том, что наиболее широко используемые методы переработки более традиционных батарей, таких как свинцово-кислотные батареи, плохо работают с литиевыми батареями. Последние, как правило, крупнее, тяжелее, намного сложнее и даже опасны, если их неправильно разобрать.

Вам также может понравиться:

- Самые большие аккумуляторы в мире

- Новое использование старых угольных шахт

- Почему растет количество исков по экологическим вопросам

На обычном заводе по переработке батарей части батарей измельчаются в порошок, а затем этот порошок либо плавится (пирометаллургия), либо растворяется в кислоте (гидрометаллургия). Но литиевые батареи состоят из множества разных частей, которые могут взорваться, если их не разобрать осторожно. И даже когда литиевые батареи разбиваются таким образом, повторное использование изделий оказывается непростым.

И даже когда литиевые батареи разбиваются таким образом, повторное использование изделий оказывается непростым.

«Существующий метод простого измельчения всего и попытки очистить сложную смесь приводят к дорогостоящим процессам с малоценными продуктами», — говорит Эндрю Эбботт, физико-химик из Лестерского университета. В результате их переработка обходится дороже, чем добыча лития для производства новых. Кроме того, поскольку широкомасштабные дешевые способы переработки литиевых батарей отстают, только около 5% литиевых батарей перерабатываются во всем мире, а это означает, что большинство из них просто выбрасываются.

Но по мере того, как спрос на электромобили растет, как и прогнозируется, стимул к повторной переработке большего количества электромобилей будет распространяться по аккумуляторной и автомобильной промышленности.

Извлечение и переработка лития требует огромного количества воды и энергии и связано с экологическими проблемами вблизи литиевых заводов. (Фото: Alamy) Добыча различных металлов, необходимых для литиевых аккумуляторов, требует огромных ресурсов. Для добычи одной тонны лития требуется 500 000 галлонов (2 273 000 литров) воды. На солончаках Атакама в Чили добыча лития была связана с сокращением растительности, повышением дневных температур и усилением засухи в национальных заповедниках. Таким образом, даже несмотря на то, что электромобили могут помочь сократить выбросы углекислого газа (CO2) в течение их срока службы, батарея, которая питает их, начинает свою жизнь с большим воздействием на окружающую среду.

(Фото: Alamy) Добыча различных металлов, необходимых для литиевых аккумуляторов, требует огромных ресурсов. Для добычи одной тонны лития требуется 500 000 галлонов (2 273 000 литров) воды. На солончаках Атакама в Чили добыча лития была связана с сокращением растительности, повышением дневных температур и усилением засухи в национальных заповедниках. Таким образом, даже несмотря на то, что электромобили могут помочь сократить выбросы углекислого газа (CO2) в течение их срока службы, батарея, которая питает их, начинает свою жизнь с большим воздействием на окружающую среду.

Если миллионы и миллионы литиевых батарей, которые разряжаются примерно через 10 лет использования, перерабатываются более эффективно, это поможет нейтрализовать все эти затраты энергии. Несколько лабораторий работают над совершенствованием более эффективных методов переработки, чтобы, в конечном итоге, стандартизированный, экологически чистый способ переработки литиевых батарей был готов удовлетворить стремительно растущий спрос.

«Мы должны найти способы заставить его войти в то, что мы называем круговым жизненным циклом, потому что литий, кобальт и никель требуют много электроэнергии и больших усилий для добычи, переработки и превращения в батареи. Мы можем больше не относитесь к батареям как к одноразовым», — говорит Ширли Менг, профессор энергетических технологий Калифорнийского университета в Сан-Диего.

Как утилизировать литиевые батареи

Элемент литиевой батареи имеет металлический катод или положительный электрод, который собирает электроны во время электрохимической реакции, сделанный из лития и смеси некоторых элементов, которые обычно включают кобальт, никель, марганец и железо. У него также есть анод или электрод, который выпускает электроны во внешнюю цепь, сделанный из графита, сепаратор и какой-то электролит, который является средой, которая переносит электроны между катодом и анодом. Ионы лития, перемещаясь от анода к катоду, образуют электрический ток. Металлы в катоде являются наиболее ценными частями батареи, и именно их химики сосредотачивают на сохранении и восстановлении при разборке литиевой батареи.

Металлы в катоде являются наиболее ценными частями батареи, и именно их химики сосредотачивают на сохранении и восстановлении при разборке литиевой батареи.

Мэн советует думать о литиевой батарее как о книжной полке с множеством слоев, и ионы лития быстро перемещаются по каждой полке, возвращаясь каждый раз обратно на верхнюю полку — процесс, называемый интеркаляцией. Спустя годы и годы книжная полка, естественно, начинает ломаться и разрушаться. Поэтому, когда такие химики, как Мэн, разбирают литиевую батарею, они видят именно такую деградацию в структуре и материалах.

«На самом деле мы можем найти механизмы, [и] используя тепло или какой-то метод химической обработки, мы можем собрать книжную полку [вместе]», — говорит Мэн. «Таким образом, мы можем позволить этим переработанным и отремонтированным материалам вернуться на сборочную линию на заводы [литий-ионных аккумуляторов] для изготовления новых аккумуляторов».

Литиевые батареи более сложны внутри, чем свинцово-кислотные батареи, они состоят из множества тщательно собранных частей. (Фото: Getty Images) Вот почему ученые выступают за процесс прямой переработки, описанный Мэн, потому что он может дать вторую жизнь самым ценным частям литиевых батарей, таким как катод и анод. Это может значительно компенсировать энергию, отходы и затраты, связанные с их производством.

(Фото: Getty Images) Вот почему ученые выступают за процесс прямой переработки, описанный Мэн, потому что он может дать вторую жизнь самым ценным частям литиевых батарей, таким как катод и анод. Это может значительно компенсировать энергию, отходы и затраты, связанные с их производством.

Но разборка литиевых аккумуляторов в настоящее время производится преимущественно вручную в лабораторных условиях, и это необходимо изменить, если прямая переработка должна конкурировать с более традиционными методами переработки. «В будущем для разборки потребуется больше технологий», — говорит Эбботт. «Если батарея собирается с помощью роботов, логично, что ее нужно разбирать таким же образом».

Carbon Count

Команда Abbott из Института Фарадея в Великобритании исследует роботизированную разборку литиевых батарей в рамках проекта ReLib, который специализируется на переработке и повторном использовании литиевых батарей. Команда также нашла способ добиться прямой переработки анода и катода с помощью ультразвукового зонда, «подобного тому, что стоматолог использует для чистки зубов», объясняет он. «Он фокусирует ультразвук на поверхности, которая создает крошечные пузырьки, которые взрываются и сбрасывают покрытие с поверхности». Этот процесс позволяет избежать измельчения частей батареи, что может затруднить их восстановление.

«Он фокусирует ультразвук на поверхности, которая создает крошечные пузырьки, которые взрываются и сбрасывают покрытие с поверхности». Этот процесс позволяет избежать измельчения частей батареи, что может затруднить их восстановление.

Согласно исследованию группы Abbott, этот метод ультразвуковой переработки может перерабатывать в 100 раз больше материала за тот же период времени, чем более традиционный гидрометаллургический метод. Он говорит, что это также можно сделать менее чем за половину стоимости создания новой батареи из первичного материала.

Компания Abbott считает, что этот процесс можно легко масштабировать и использовать на более крупных сетевых батареях, поскольку они обычно имеют одинаковую структуру аккумуляторных ячеек, просто содержат больше ячеек. Тем не менее, команда в настоящее время применяет его только к производственному лому, от которого легче отделить детали, потому что они уже свободны от своих оболочек. Тем не менее, роботизированные испытания по демонтажу команды набирают обороты. «У нас есть демонстрационная установка, которая в настоящее время работает с целыми электродами, и мы надеемся, что в следующие 18 месяцев сможем продемонстрировать автоматизированный процесс, работающий на производственном предприятии», — говорит Эбботт.

«У нас есть демонстрационная установка, которая в настоящее время работает с целыми электродами, и мы надеемся, что в следующие 18 месяцев сможем продемонстрировать автоматизированный процесс, работающий на производственном предприятии», — говорит Эбботт.

Разлагаемые аккумуляторы

Некоторые ученые выступают за отказ от литиевых аккумуляторов в пользу аккумуляторов, которые можно производить и разбирать более экологичными способами. Джоди Луткенхаус, профессор химического машиностроения Техасского университета A&M, работала над батареей, состоящей из органических веществ, которые могут разлагаться по команде.

«Сегодня многие батареи не перерабатываются из-за связанных с этим затрат энергии и рабочей силы», — говорит Луткенхаус. «Батареи, которые разлагаются по команде, могут упростить или снизить барьер для переработки. В конце концов, эти продукты разложения могут быть восстановлены обратно в новую новую батарею, замыкая цикл жизненного цикла материалов».

Справедливый аргумент, учитывая, что даже если литиевую батарею разобрать и отремонтировать ее части, все равно останутся некоторые детали, которые нельзя сохранить и которые станут отходами. Разлагаемая батарея, подобная той, над которой работает команда Люткенхауса, может быть более устойчивым источником энергии.

Органические радикальные батареи (ORB) существуют с 2000-х годов и функционируют с помощью органических материалов, которые синтезируются для хранения и высвобождения электронов. «Органическая радикальная батарея состоит из двух из этих [материалов], оба действуют как электроды, которые работают согласованно, чтобы хранить и высвобождать электроны или энергию вместе», — объясняет Луткенхаус.

Команда использует кислоту, чтобы расщепить свои ORB на аминокислоты и другие побочные продукты, однако условия должны быть правильными, чтобы части разлагались должным образом. «В конце концов мы обнаружили, что кислота работает при повышенной температуре», — говорит Луткенхаус.

Однако перед этой разлагающейся батареей стоит ряд проблем. Материалы, необходимые для его создания, дороги, и ему еще предстоит обеспечить количество энергии, необходимое для приложений с высоким спросом, таких как электромобили и электрические сети. Но, пожалуй, самая большая проблема разлагающихся батарей, таких как лицо Люткенхауса, — это конкуренция с уже хорошо зарекомендовавшей себя литиевой батареей.

Поскольку спрос на электромобили резко возрастет в ближайшие десятилетия, потребность в способе переработки их батарей также будет расти. и заводы по переработке, чтобы упростить процесс от сборки до разборки.

«Мы действительно призываем всех производителей аккумуляторных элементов наносить штрих-коды на все батареи, чтобы с помощью роботизированных методов искусственного интеллекта мы могли легко сортировать батареи», — говорит Мэн. «Для этого требуется, чтобы все поле сотрудничало друг с другом».

Литиевые аккумуляторы используются для питания множества различных устройств, от ноутбуков до автомобилей и электросетей, и химический состав различается в зависимости от назначения, иногда значительно. Это должно отражаться в том, как они перерабатываются. Ученые говорят, что заводы по переработке батарей должны разделять различные литиевые батареи на отдельные потоки, подобно тому, как сортируются различные типы пластика при переработке, чтобы процесс был наиболее эффективным.

Это должно отражаться в том, как они перерабатываются. Ученые говорят, что заводы по переработке батарей должны разделять различные литиевые батареи на отдельные потоки, подобно тому, как сортируются различные типы пластика при переработке, чтобы процесс был наиболее эффективным.

И хотя им предстоит тяжелая битва, более экологичные батареи медленно, но верно появляются на сцене. «Мы уже видим, что на рынке появляются конструкции, упрощающие сборку и разборку, и вполне вероятно, что это станет важной темой при разработке аккумуляторов в будущем», — говорит Эбботт.

Что касается производства, то производители аккумуляторов и автомобилей работают над сокращением количества материалов, необходимых для производства литиевых аккумуляторов, чтобы снизить потребление энергии при добыче полезных ископаемых и количество отходов, образующихся в конце срока службы каждого аккумулятора.

Производители электромобилей также начали повторно использовать и перепрофилировать свои собственные батареи различными способами. Например, Nissan восстанавливает старые автомобильные аккумуляторы Leaf и устанавливает их в автоматизированные транспортные средства, которые доставляют детали на ее заводы.

Например, Nissan восстанавливает старые автомобильные аккумуляторы Leaf и устанавливает их в автоматизированные транспортные средства, которые доставляют детали на ее заводы.

Впереди лежачие полицейские

Неуклонно растущий рыночный спрос на электромобили уже заставляет автомобильные компании тратить миллиарды долларов на повышение экологичности литиевых аккумуляторов. Тем не менее, Китай в настоящее время является крупнейшим производителем литиевых аккумуляторов и, следовательно, лидирует в их переработке.

На данный момент Китай производит больше всего литиевых батарей, а также имеет больше возможностей для их переработки, чем другие производители (Фото: Getty Images)

Широкое внедрение стандартизированных методов переработки литиевых аккумуляторов, включающих сортировку потоков по разным типам, сделает их на большой шаг ближе. Между тем, использование технологии искусственного интеллекта для ремонта наиболее полезных деталей, таких как катод, может помочь странам с небольшими запасами компонентов литиевых аккумуляторов не полагаться так сильно на Китай.

Разработка новых аккумуляторов, которые могут составить конкуренцию литиевым аккумуляторам, также, вероятно, встряхнет отрасль, создав здоровую конкуренцию. «Я действительно думаю, что мир пойдет на пользу, если мы диверсифицируем портфолио для хранения аккумуляторов, особенно для хранения в сети», — говорит Мэн.

Появление менее сложной, более безопасной батареи, которую дешевле производить и которую легче разбирать в конце срока службы, является окончательным ответом на текущую проблему устойчивости электромобилей. Но до тех пор, пока такая батарея не появится, стандартизация утилизации литиевых батарей является важным шагом в правильном направлении.

Примерно к 2025 году, когда жизненный цикл миллионов аккумуляторов для электромобилей подойдет к концу, упрощенный процесс переработки станет гораздо более привлекательным для экономик всего мира. Так что, возможно, к тому времени, когда электромобили станут преобладающим видом транспорта, их батареи, скорее всего, будут готовиться ко второй жизни.

Сонг, Т. Ху, К. Лян, Х. Л. Лонг, Л. Чжоу, В. Сонг, Л. Ю, З. С. Ву и Дж.В. Лю, RSC Adv. 7, 4783 (2017).

Сонг, Т. Ху, К. Лян, Х. Л. Лонг, Л. Чжоу, В. Сонг, Л. Ю, З. С. Ву и Дж.В. Лю, RSC Adv. 7, 4783 (2017). ).

). 0, Майкл В.0

0, Майкл В.0