Ленточная пилорама своими руками чертежи

Уважаемые посетители сайта “Самоделкин друг“ из представленного материала вы узнаете как можно самостоятельно сделать свою собственную ленточную пилораму. Каждый мастеровой человек мечтает иметь в своем хозяйстве свою собственную пилораму, потому как ее наличие в десятки раз уменьшит расходы на пиломатериал. При помощи данного станка можно самому распускать бревна на доски и бруски, так же отличный вариант и для тех кто строится, тоесть доски можно производить непосредственно на месте строительства будущего дома. А так же возможно открыть свою частную пилораму и распускать доски уже за деньги и пополнять семейную казну дополнительным заработком. Вообщем станочек очень хорош со всех сторон, да и самостоятельная его сборка опять же обойдется куда дешевле заводского аналога, потому как много запчастей можно использовать б/у и имеющихся в наличии у автолюбителя, к примеру : колеса от легкового автомобиля, ступицы, подшипники, болты и прочее что можно раздобыть в гараже)

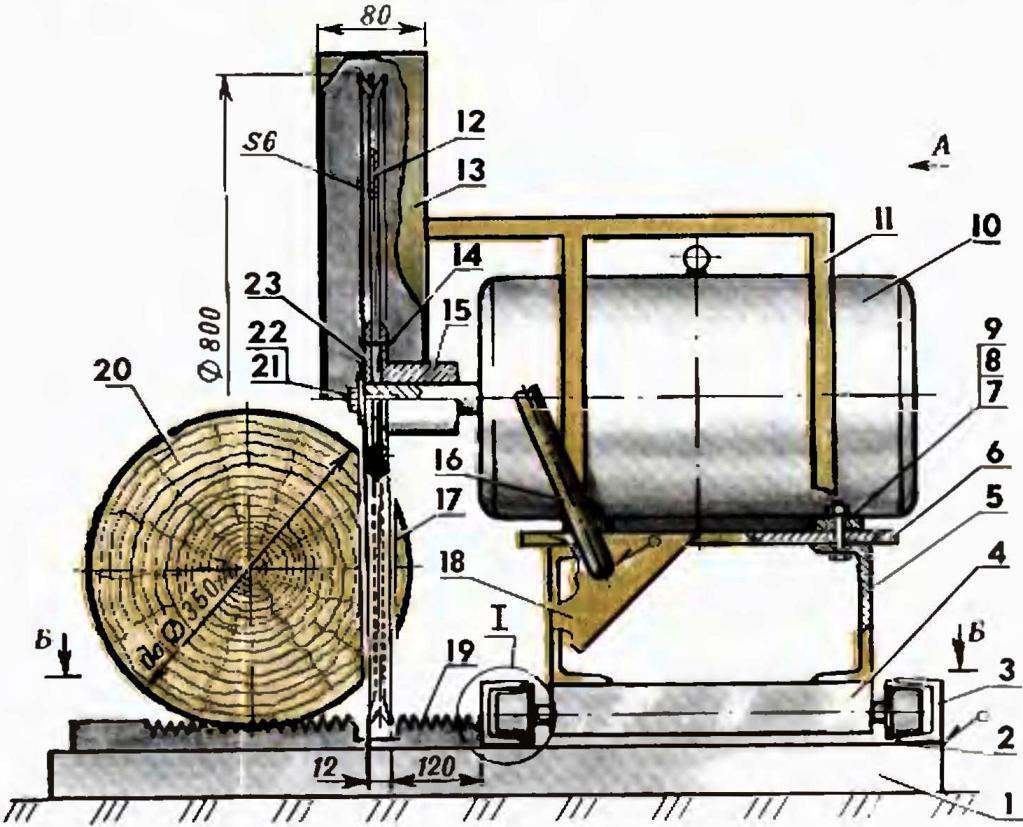

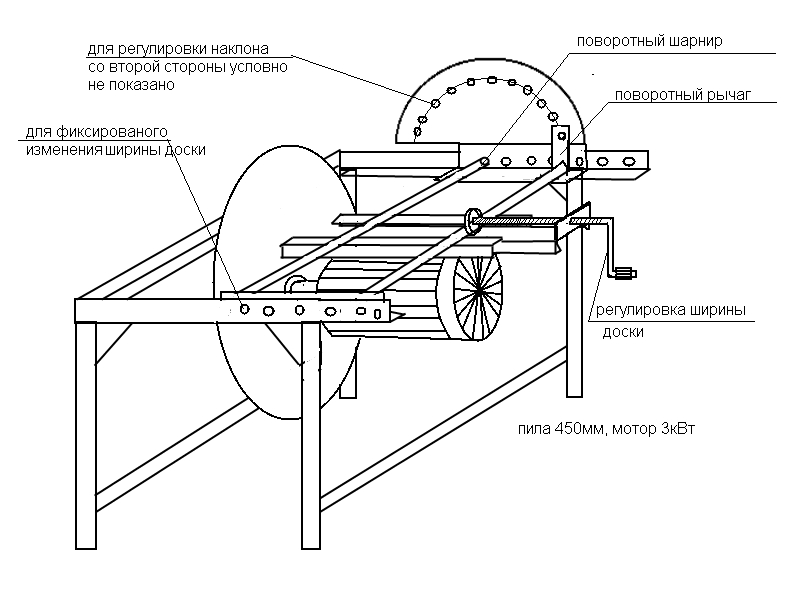

Конструкция ленточной пилорамы представляет из себя 1. рельсовую дорожку 2. станину с силовым агрегатом 3. полотно 4 механизмы регулировки и натяжения 5. каретка 6. ровная поверхность (желательно фундамент-плита)

рельсовую дорожку 2. станину с силовым агрегатом 3. полотно 4 механизмы регулировки и натяжения 5. каретка 6. ровная поверхность (желательно фундамент-плита)

И так, давайте ознакомимся с перечнем необходимых составляющих для сборки станка. А так же разберем весь процесс поэтапно.

Материалы

- уголок 100х100, швеллер, рельса от узкоколейки (для изготовления рельсового полотна)

- колеса от легкового автомобиля

- ступицы

- подшипники

- профтруба квадратного сечения

- шпилька с резьбой

- цепь

- домкрат

- капельница

- силовой агрегат (бензиновый или электродвигатель)

- арматура

- болты, гайки, шайбы, граверы

- листовой металл 1 мм

- шкив

- ремень

Инструменты

- сварочный аппарат

- дрель

- наждак

- болгарка

- молоток

- рулетка

- набор гаечных ключей

- уровень (лазерный)

- линейка

- уголок

Процесс сборки ленточной пилорамы своими руками.

И так, первым делом стоит ознакомится с чертежами, потому как любое дело начинается с разметки, как говорится “Семь раз отмерь, один раз отрежь. Так с чертежами ознакомились, а теперь хочется еще отметить то, что самодельные пилорамы бывают нескольких видов

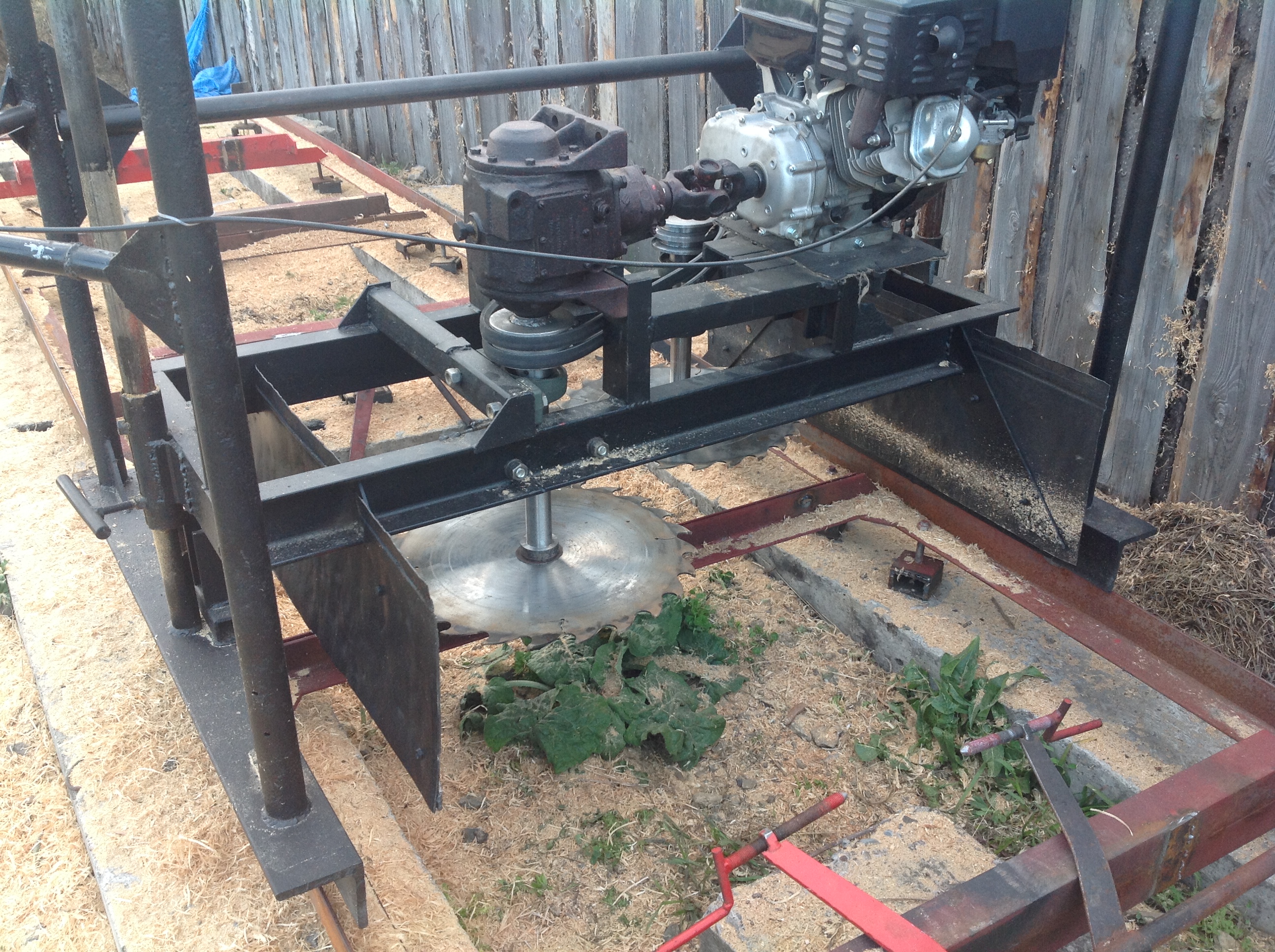

1 Ленточная пилорама с электродвигателем. 2. Ленточная пилорама с бензиновым двигателем. 3 Шинная пилорама. Принцип работы ленточного станка для распиловки древесины. Полотно натягивается на 2 горизонтально расположенных шкива, в данном случае это обычные автомобильные колеса с покрышкой и камерой, неоспоримый плюс данной конструкции в том, что можно производить натяжение пильного подкачкой шин. Ограничитель и поддерживающие ролики располагаются непосредственно в нижней части. Чтож принцип работы надеюсь понятен, далее стоит позаботится о размещении рельсовой дороги по которой будет ходить каретка с пильным полотном и распускать бревна на доски. Площадка должна быть размерами не менее 3 х 6 м, а самое главное ровной! Поэтому необходимо под пилораму залить плиту-фундамент и выровнять до идеально ровной поверхности.

После чего устанавливаются шкивы и ступицы. Подключение к силовому агрегату. Выравнивание и поддержка пильного полотна осуществляется за счет подшипников. Сверху в обязательном порядке следует установить защитный кожух из металла. Техника безопасности здесь превыше всего, потому как полотно может и вылететь . Механизм натяжения можно сделать из небольшого домкрата. После полной сборки пилорамы проводится пробный запуск, если все в порядке, то отключается двигатель и укладывается и крепится бревно. Распускается бревно на доски. Так же можете посмотреть работу лесопилки наглядно на видео.

После чего устанавливаются шкивы и ступицы. Подключение к силовому агрегату. Выравнивание и поддержка пильного полотна осуществляется за счет подшипников. Сверху в обязательном порядке следует установить защитный кожух из металла. Техника безопасности здесь превыше всего, потому как полотно может и вылететь . Механизм натяжения можно сделать из небольшого домкрата. После полной сборки пилорамы проводится пробный запуск, если все в порядке, то отключается двигатель и укладывается и крепится бревно. Распускается бревно на доски. Так же можете посмотреть работу лесопилки наглядно на видео.Вот такая замечательная пилорама вообщем то получилась, теперь распускай доски и бруски для строительства и ремонта сколько угодно, только успевай бревнышки подкидывай)

Большое спасибо за внимание!

5 Points

Хорошая оценка Плохая оценка

Самодельная ленточная пилорама своими руками

Для выполнения распилочных работ, в качестве устройства которое обеспечит достижение необходимого размера древесины, используют пилорамы, но как же их можно сделать своими руками?

Их можно разделить на два вида. Это ленточные и дисковые пилорамы, в основе которых лежат использования разных режущих механизмов.

Это ленточные и дисковые пилорамы, в основе которых лежат использования разных режущих механизмов.

Принцип работы и устройство ленточной пилорамы

В основе конструкции ленточной пилорамы, лежит использование распиловочной ленты, которая изготавливается из инструментальной стали и расположена между двух вращающихся узлов, которые и обеспечивают движение лезвия при распиловке.

Преимущества использования для распиловки ленточных пилорам:

- при распиловке образуется малый пропил, что позволяет обеспечить высокий (до 70%) выход материала из обрабатываемой заготовки;

- возможность работы с заготовками (бревнами) больших диаметров;

- возможность удобного подбора толщины распиловки заготовки;

- гладкость и чистота среза заготовки.

Основным недостатком при использовании ленточных пилорам, является затрудненное использование при работе с недостаточно высушенными, хвойными древесинами, поскольку при распиловке на режущую поверхность происходит налипание древесной смолы. Для работы с ленточной пилорамой необходимо использовать просушенные заготовки.

Для работы с ленточной пилорамой необходимо использовать просушенные заготовки.

Изготовление самодельной ленточной пилорамы

Предлагаемая пилорама имеет довольно презентабельный и аккуратный внешний вид. При этом, по объему выполняемых функций она ни чем не уступает профессиональным аналогам заводского производства.

Единственным, существенным отличием от заводских станков, является способ подключения к электрической сети. Здесь электричество подается обычным, бытовым способом. Путем включения привычного шнура со штекером в розетку (напряжение 220 вольт). Но этот, так сказать, недостаток ни каким образом не влияет на эффективность и качество производственного процесса.

Ленточная пила в движение приводится обычным асинхронным двигателем. Название он получил благодаря тому, что не достигает постоянной скорости. Она колеблется от 1500 до 3000 тысяч оборот в минуту. Все зависит от количества полюсов сети.

Рельсовый путь изготовлен из металлического уголка 50 миллиметров. Может показаться, что он слабенький, и может не выдержать данную конструкцию. Но это мнение обманчиво. Практика показала, что рельсы вполне уверенно выдерживают массу пилорамы в ровном положении.

Может показаться, что он слабенький, и может не выдержать данную конструкцию. Но это мнение обманчиво. Практика показала, что рельсы вполне уверенно выдерживают массу пилорамы в ровном положении.

Распиливаемый материал помещается на надежные металлические опоры. Всего их семь. Они очень качественно зацементированы в бетонную монолитную плиту.

Упоры выполнены в достаточно традиционном стиле. Они изготовлены из стального десятимиллимитрового прута.

Упор способен подниматься и фиксироваться на необходимой высоте. Фиксация происходит при помощи специального прижима. Предназначен упор для подъема бревна на нужный уровень.

Существует возможность переставлять упоры. Для этого на каждой упорной планке находится крепление

Рельсы крепятся к опоре. Способ крепежа позволяет свободно перемещаться по пилораме по рельсовой конструкции. И при этом не задевать распиливаемый материал, расположенный на металлическом основании.

К упору крепится железная трубка. Ее диаметр равен 2,5 сантиметрам. На трубке закреплено подвижное зажимное устройство. Работает по принципу эксцентрика. Его составные части – крюк и рычаг. Главной их функцией является поджим бревна, которое подлежит распиловке.

На трубке закреплено подвижное зажимное устройство. Работает по принципу эксцентрика. Его составные части – крюк и рычаг. Главной их функцией является поджим бревна, которое подлежит распиловке.

С целью увеличения прочности конструкция усилена несколькими профильными трубами прямоугольной формы. Трубы на мертво приварены непосредственно, к самой раме. Их размеры 40 на 20 мм.

Длина рамы равна 7,5 метрам. Ее конструкция носит разборной характер. При желании можно провести разбор на составные части (один полутарометровый кусок и два куска по 3 метра)

Предусмотрена опция регулировки пильной рамы. Этот процесс осуществим при помощи регулировочных болтов. Выполнены они в клиновидной форме.

Видео: ленточная пилорама своими руками.

Republished by Blog Post Promoter

Как я построил лесопилку на заднем дворе

Как я построил лесопилку на заднем дворе

Деревообработка мастерская

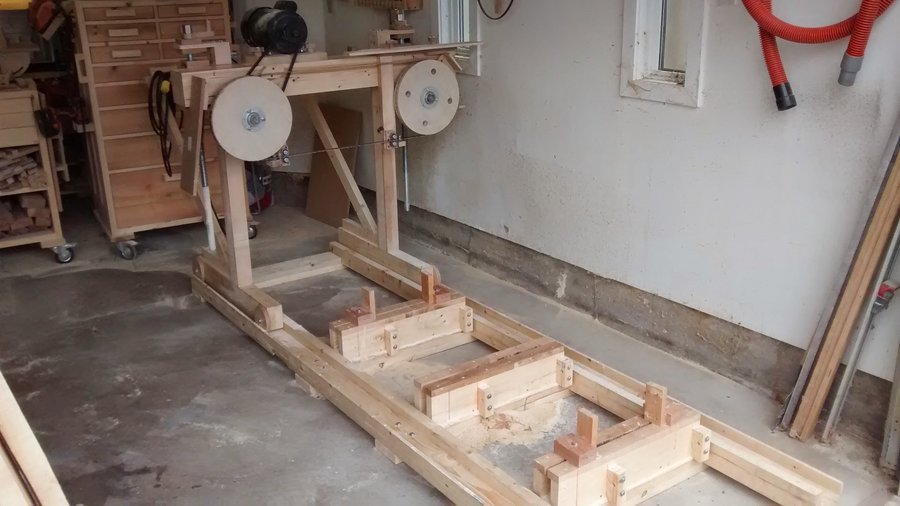

Деревообработка — мое недавнее хобби. Мне повезло, что у меня есть довольно вместительный гараж, полный инструментов, которые я купил в холостяцкие дни. Совет: приобретите эти игрушки до свадьбы! С появлением семьи (второй ребенок на подходе) стало все труднее позволить себе инструменты для деревообработки! Помимо машин и расходных материалов, сырье выходит за рамки моего бюджета.

Вокруг моего дома много дерева в виде свежеупавших веток и деревьев. Я посмотрел на него и подумал: «Если бы я только мог освободить доски внутри». Коммерческие лесопилки большие и дорогие, но когда я начал исследовать их, голос в моей голове сказал: «Эй, я могу сделать одну из них!»

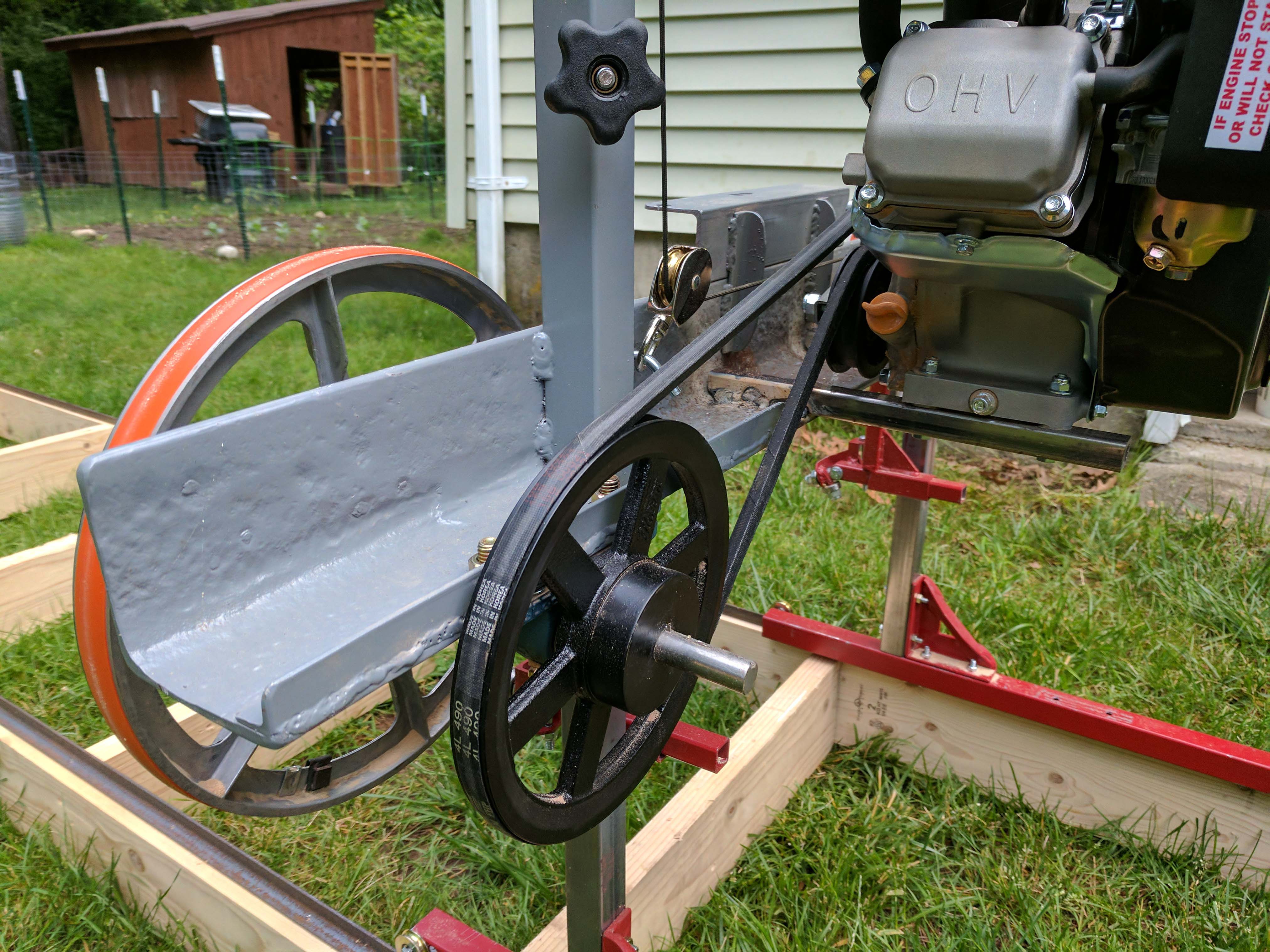

При взгляде на ленточнопильный завод на самом деле есть только три части: ленточная пила, портал, удерживающий ее горизонтально, и рельсы, по которым все это может скользить. Есть некоторые сложные моменты, но я сначала проигнорировал их и просто начал строить.

Есть некоторые сложные моменты, но я сначала проигнорировал их и просто начал строить.

Есть кое-что, что можно сказать о теориях и планах, но слишком часто я увязаю в дизайне. При его создании не использовались проекты САПР или бумажные эскизы. Единственные расчеты, которые я сделал, были для определения размеров шкивов, чтобы получить правильную скорость лезвия (2800 футов в минуту) и определить, как далеко должны быть колеса друг от друга для определенной длины лезвия. Я проектировал на лету, руководствуясь собственным опытом и интуицией — то, что я называю «инженерией глазного яблока».

В некоторых случаях это работало хорошо. Я придумал умную конструкцию для натяжения лезвия на основе направляющих фрезерного станка. Я нашел способ сделать направляющие лезвия, используя простые подшипники и несколько обрезков. Я чувствовал, что в большинстве самодельных лесопилок используется слишком много металла и они слишком тяжелые, поэтому я построил свою из наименьшего количества стали, какое только мог, и в итоге получил очень мощную легкую машину.

Однако моя интуиция немного ошиблась. Я предположил, что мотора переменного тока мощностью 1 л.с. более чем достаточно для распиливания 20-дюймовых бревен. Ну вот, когда я впервые воспользовался пилой, этот мотор перегрелся и чуть не загорелся! Теперь я гораздо лучше разбираюсь в лошадиных силах.

Также я недостаточно хорошо разбирался в тонкостях работы ленточных пил. Мне стыдно признаться, что я даже не заказал диск, пока пила не была почти готова. До этого момента я не занимался исследованиями лезвий. Лезвие, которое я купил, плохо блуждало по пропилу или терлось о дерево и несколько раз отпадало. Поскольку первое лезвие, которое я купил, было слишком узким, не было никакой надежды на то, что направляющие лезвия выполнят свою работу.

Первое, что я сделал в своей второй ревизии, это заменил мотор на «маленький» бензиновый двигатель мощностью 6,5 л.с. С точки зрения стоимости и веса на одну лошадиную силу газ безоговорочно выигрывает у электричества.

Затем я заменил свой клинок. Оглядываясь назад, я понимаю, как безумно было не начинать свой проект с той части, которая фактически выполняет резку. Оказывается, на рынке всего несколько полотен, которые будут работать с такой маленькой пилой, поэтому я заказал по одному каждого. Это начало дорожать, но я списал это на исследования. Мне повезло найти тот, который отлично работает. Кроме того, он был самым толстым, дешевым и, как я думал, точно не сработает.

В результате получилась маленькая лесопилка, которая просто разрывает деревья! Я был очень удивлен тем, насколько хорошо это работает. Я просто хотел попробовать, и в итоге из бревна клена диаметром 18 дюймов и длиной 6 футов выточил более дюжины досок размером 6 дюймов на 1 дюйм. Следующее кедровое бревно, которое я распилил, обнаружило потрясающую фиолетовую сердцевину. Я начал фрезеровать дерево и просто не мог остановиться. В конце концов я пришел в себя и признал, что у этой пилы почти нет функций безопасности. Моим следующим шагом перед резкой другой доски будет установка защиты вокруг лезвия и приводного ремня. Я также добавлю толкающую ручку.

Моим следующим шагом перед резкой другой доски будет установка защиты вокруг лезвия и приводного ремня. Я также добавлю толкающую ручку.

Затем рельсы. Скрепленная вместе древесина 2 × 8 работала на удивление хорошо, но все это, вероятно, прослужит только один сезон. Я скручиваю бревна, а затем прикручиваю их к дереву. Это сработало довольно хорошо, но медленно, и рельсы избиваются. Со временем заменю его сварным металлическим каркасом со встроенными зажимами для удержания бревен. На самом деле, если бы мне пришлось строить еще одну мельницу, я бы буквально начал с нуля и сосредоточился сначала на обработке бревен и создании прочного фундамента для остальной части пилы.

Посмотрите мои видео, чтобы узнать больше о сборке и увидеть ее в действии. Скоро я опубликую обновленное видео, поэтому, пожалуйста, подпишитесь на мой канал и следите за обновлениями!

Обсудите эту статью с остальным сообществом на нашем сервере Discord!Tagged DIY Projects Домашняя мельница по деревуСтроительство гигантского ленточнопильного завода | Часть 1

youtube.com/embed/0uZXtzx8I9M?feature=oembed&enablejsapi=1&origin=https://wilkerdos.com» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture; web-share» allowfullscreen=»»/>Думаете о строительстве собственного гигантского ленточнопильного завода? Взгляните на этот крутой проект «Сделай сам», в котором мы построили гигантскую плиточную машину!

Около двух лет назад Мэтт Кремона спроектировал и построил собственный ленточнопильный завод в Миннесоте. На мероприятии прошлым летом (которое я посетил с Мэттом Кремоной, Джей Ди Брюером и Джонни Бруком) мне пришла в голову идея собрать ребят и воспроизвести сборку здесь, у меня дома в Техасе. Мэтту потребовалось 4 месяца, чтобы построить все это самому. Мы с командой дали себе 5 дней. Вызов принят.

Вещи, которые я использовал в этом проекте ленточной пилорамы:

Защита слуха ISOtunes Bluetooth

Диски из кермета

Планы распиловочной станции Wilker Do’s

Triton SuperJaws

Октановая дрель Ridgid

Программное обеспечение для 3D-моделирования

Плазменный стол с ЧПУ

Сварочные столы

Карандаш для маркировки металла

Lincoln Power Mig 260

Lincoln Power Mig 210

Сварочный колпак

Сварочный и шлифовальный колпак

Сварочная куртка

Сварочные перчатки

Сварочная тележка

Аккумуляторная шлифовальная машина

Огненный шар

Лазерный измеритель

Зажимы, которые я использовал в этом проекте ленточнопильного станка:

Bessey Quick Clamp

Bessey Duo Clamp

Bessey Rapid Ratchet Clamp (мой любимый)

Bessey Small General Purpose

Bessey Inline Handle

Bessey Classic Heavy Duty

Планы ленточнопильного станка Matt Cremona

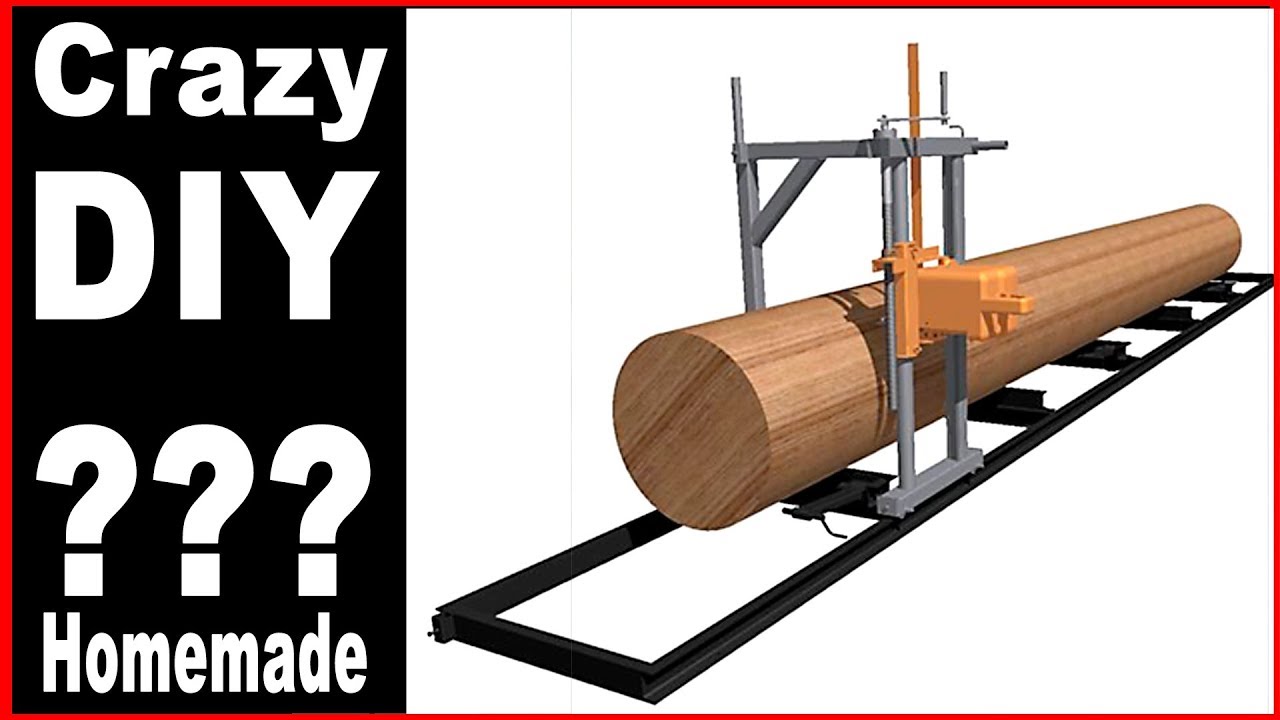

90 002 Прежде чем приступить к сборке, позвольте мне сначала объяснить, что такое ленточнопильный станок, и подготовительную работу, которая заняла несколько недель до прибытия ребят. Ленточнопильный станок — это оборудование, на котором можно уложить бревно на станину и распилить его на плиты.

Ленточнопильный станок — это оборудование, на котором можно уложить бревно на станину и распилить его на плиты.Это фото мельницы Мэтта Кремоны.

Это альтернатива использованию цепной пилорамы, которую я показывал вам в нескольких видео назад. Вы, конечно, можете купить большой ленточнопильный станок прямо с полки, однако они очень дороги и, скорее всего, не будут производиться. Поскольку я знаю, что об этом спросят, что-то с такой урезанной емкостью стоит около 75 000 долларов, а я смог построить это всего за 16 000 долларов. Он имеет ширину реза 76 дюймов и длину 12 футов. Скорее всего, он больше, чем все, что я когда-либо буду резать здесь, на юге, но, поскольку я пытался построить его с нуля, я бы предпочел быть над тем, что мне нужно, чем под ним.

Это был огромный проект, который нужно было решить всего за неделю даже вчетвером. К счастью, после того, как Мэтт построил свой ленточнопильный завод, он подготовил для него набор планов. И он был достаточно любезен, чтобы заранее прислать мне набор, чтобы я мог начать готовиться к нему.

Это означало, что я мог заранее заказать все оборудование, детали и сталь, необходимые для этого проекта. Две недели, предшествовавшие приезду ребят ко мне, были посвящены тому, чтобы сделать все, что можно было сделать заранее, чтобы сборка прошла гладко.

Что включало сортировку всего оборудования для отдельных шагов. Видите ли, когда я заказал каждую гайку и болт, необходимые для этого проекта, они оказались в гигантской коробке. Итак, моя помощница Эрин пересчитала необходимое количество, сгруппировала и промаркировала оборудование для каждой порции.

Таким образом, всякий раз, когда мы получали, скажем, головку пилы, мы могли бы сразу подойти к коробке с надписью головка пилы, вытащить ее и получить все необходимое для нее оборудование.

Я также заказал всю сталь весом около 4000 фунтов. У меня есть только 16-футовый прицеп, и если вы еще не заказывали сталь, материал поставляется в 20-футовых соединениях, иногда 24-футовых. Вы можете сделать так, чтобы двор вырезал для вас все ваши детали, но они берут немалые деньги за каждый разрез. Поэтому я пошел вперед и попросил их сделать по одному разрезу на каждой длине, чтобы уменьшить размер, чтобы он подходил к трейлеру. Затем я сделал остальные разрезы в моем магазине.

Поэтому я пошел вперед и попросил их сделать по одному разрезу на каждой длине, чтобы уменьшить размер, чтобы он подходил к трейлеру. Затем я сделал остальные разрезы в моем магазине.

Эту задачу облегчили несколько вещей:

1) Планы Мэтта предоставляют культиста для каждой части на протяжении всей сборки, и я сначала разметил планы, чтобы быстро перейти к каждой странице со списком вырезок.

2) Планы распиловочной станции Wilker Do, которые я только что построил. До этой постройки я использовал пол для вырезания длинных стыков. Наличие этой станции, на которой можно работать, и мой материал, полностью поддерживающий ее длинные крылья, определенно изменил правила игры.

Затем 3) Клинок Diablo Cerment. Этот клинок невероятен. Это совершенно новая технология от Diablo, которая смешивает керамику и металл в зубах. Он не только практически не образует искр при резке металла, но и выделяет при этом так мало тепла, что после разреза сталь на самом деле остается прохладной на ощупь.

Это лезвие также не оставляет заусенцев, что означает меньше времени, затрачиваемого на очистку. Мало того, что эти диски служат в 10 раз дольше, чем диски с твердосплавными напайками, они также имеют более низкую цену, чем диски с твердосплавными и алмазными напайками. Если вы хотите изучить эти лезвия для цемента, у меня есть ссылка для вас ниже, но обратите внимание, что для них требуется низкоскоростная пила, которая работает со скоростью около 1600 об/мин, а не традиционная отрезная пила, которая работает со скоростью около 6000 об/мин.

После того, как деталь была отрезана по длине, я помечал ее желтой ручкой, прежде чем отложить в сторону. Таким образом, мы могли подойти к куче и быстро взять то, что нужно.

После того, как весь соединительный материал был нарезан, я приступил к сверлению и нарезанию резьбы во всех отверстиях. Здесь на бурение и нарезание резьбы уходит примерно 2 1/2 дня. Это несложно, но медленно, потому что все очень тяжелое и передвигается за секунду.

Недавно я построил новый станок для сверлильного станка для своего деревообрабатывающего цеха. Однако в этой сборке стыки материала были настолько длинными, что в итоге я использовал свои Triton Superjaws в качестве боковых опор. Я также использовал фанерный ящик, который был построен на основе высоты SuperJaws, и он работал очень хорошо.

Когда пришло время нарезать отверстия, я решил воспользоваться дрелью, чтобы быстрее пробить отверстия, вместо того, чтобы нарезать их вручную. Я всегда знал, что можно просверлить отверстие и нарезать резьбу, но есть разница между пониманием концепции чего-либо и его реальным выполнением. Я нашел постукивание по металлу увлекательным занятием. Для тех из вас, кто не знаком, нарезание резьбы означает, что вы нарезаете резьбу в просверленном вами отверстии. Это означает, что вы можете вставить болт в любом месте, не добираясь до задней стороны и закрепляя его гайкой.

Я попросил своего помощника в магазине Скотта забить большинство отверстий, пока я перешел к другим вещам, потому что до прибытия ребят еще многое нужно было сделать.

Поскольку у меня есть плазменный ЧПУ, я решил смоделировать все плоские детали, необходимые для сборки, и использовать ЧПУ для их вырезания. Я снова отработал планы Мэтта, чтобы составить этот список сокращений. Для деталей требуется сталь трех разных толщин, поэтому этот материал был выбран одновременно с материалом соединения. Поскольку моя плазменная кровать имеет размер 4 х 4 фута, я приказал двору обрезать простыни.

Теперь поставить очень тяжелые листы на стол Plasma CNC было непростой задачей. Как вы можете видеть, трактор, несколько ремней и зажимы Bessey были вызваны сюда. Кстати: у меня нет никакой принадлежности, но эти ремешки, в зеленой и фиолетовой длине, были огромным преимуществом. Они определенно заслужили постоянное место в моем магазине.

Но, возвращаясь к плазменному ЧПУ, у меня возникли проблемы с компрессором, работающим на моем столе, и поэтому я не мог его использовать. И, к сожалению, поскольку я думал, что это будет одна из самых быстрых задач, я оставил ее напоследок. Это означало, что ребята появились, и у меня не было вырезано ни одной из плоских частей. Конечно, все можно вырезать болгаркой, но так как мы отвели на сборку всего пять дней, это съело бы слишком много времени. К счастью, кто-то в соседнем городе был достаточно любезен, чтобы открыть свой магазин и нарезать необходимые детали. Отдельное спасибо ему, особенно учитывая, что это было в воскресенье Суперкубка.

Это означало, что ребята появились, и у меня не было вырезано ни одной из плоских частей. Конечно, все можно вырезать болгаркой, но так как мы отвели на сборку всего пять дней, это съело бы слишком много времени. К счастью, кто-то в соседнем городе был достаточно любезен, чтобы открыть свой магазин и нарезать необходимые детали. Отдельное спасибо ему, особенно учитывая, что это было в воскресенье Суперкубка.

Хорошо, я думаю, что вы поймете, что мы строим и что было сделано до этого момента. Последнее, на что у меня было время, — это подготовить детали, необходимые для первого этапа сборки — огромной кровати.

А теперь позвольте представить вам команду строителей, чтобы вы знали, кто есть кто.

Первым идет Джонни Брук, который ведет канал Crafted Workshop. Он живет в Северной Каролине и является универсальным производителем, который занимается проектами из дерева и металла и снимает видео о том, как он это делает.

Далее идет главный сварщик и изготовитель нашей группы, JD. JD зарабатывает на жизнь сваркой и производством, и я скажу вам, что без него в команде мы бы не смогли добиться того, чего достигли. Он живет в Атланте, и его можно найти в Instagram под ником Apexish.

JD зарабатывает на жизнь сваркой и производством, и я скажу вам, что без него в команде мы бы не смогли добиться того, чего достигли. Он живет в Атланте, и его можно найти в Instagram под ником Apexish.

Наконец, что не менее важно, это сам дизайнер мельницы Мэтт Кремона. Мэтт на самом деле прекрасный столяр, но он научился сваривать и строить мельницу, чтобы сам производить плиты. Он находится за пределами Миннесоты, а также ведет собственный канал на YouTube.

С самого начала нам не хватало Джонни, потому что у него был более поздний рейс, чем у остальных. Мы пошли дальше и начали, из-за коротких временных рамок.

Теперь, когда все части станины уже обрезаны по длине, просверлены и нарезаны резьба, мы приступили к подготовке мест, где мы будем соединять детали и сваривать их. Сталь поступает со двора довольно грязная, вся в окалине, а иногда и в ржавчине. Чтобы получить лучший сварной шов, область должна быть очищена лепестковым диском. Вы увидите, что на протяжении всей этой сборки мы прыгали туда-сюда между шлифовальной машиной с батарейным питанием и сетевой, в зависимости от задачи.

Ножки кровати состоят из гаек и болтов. Это даст мельнице регулируемые ножки, так что, когда мельница будет перемещена наружу (потому что мельница будет построена внутри, но позже будет перемещена по частям), у нас будет способ выровнять станину по неровной поверхности. Гайка будет приварена к направляющим по центру отверстия. Мы использовали болт, чтобы удерживать гайку по центру в этом отверстии, в то время как мы проходили и прихватывали, а затем приваривали их на место.

Пока я работал с одной стороны, Джей Ди начал с другой под наблюдением Мэтта. Мэтт Стик сварил всю свою ленточнопильную фабрику и никогда раньше не занимался сваркой. После наблюдения за Джей Ди через капюшон он впервые попробовал свои силы в Миге. Излишне говорить, что ему это понравилось, и он занял другой рельс, в то время как Джей Ди установил третью машину и начал движение по центру.

Это была еще одна большая область подготовки, которую я проделал до того, как пришли ребята….Настройка оборудования и рабочих мест не только для проекта такого масштаба, но и для одновременной работы нескольких тел. Для этого проекта мы используем машину Lincoln Electric Power Mig 210, а также машину Power Mig 260.

Для этого проекта мы используем машину Lincoln Electric Power Mig 210, а также машину Power Mig 260.

Установив ножки, мы приступили к соединению каркаса кровати. Для этого шага и многих других шагов мы воспользовались помощью этих удивительных квадратов, о которых я никогда не слышал, которые называются квадратами огненного шара. Большое спасибо JD за то, что привел их. Они имеют идеально квадратную форму и снабжены выступами, так что вы можете зажать их заподлицо с заготовкой, а также соединить детали в идеальном положении.0.

Разместив по одной в каждом углу, мы перешли к очень трудоемкому, но важному шагу — выровнять раму и убедиться, что она ровная.

Что мне нравится в работе с другими людьми, так это видеть рабочий процесс других людей и то, как он отличается от вашего. Когда пришло время измерять площадь, мы с Мэттом достали наши рулетки, но Джей Ди пошел на хитрости и вытащил лазерную рулетку. Я бы никогда не подумал использовать его, но, видимо, это инструмент в магазине JD, и после этой сборки я понимаю, почему. Мы использовали его, чтобы взять диагонали кадра и стучать по нему то здесь, то там, пока он не стал квадратным.

Мы использовали его, чтобы взять диагонали кадра и стучать по нему то здесь, то там, пока он не стал квадратным.

Следующим делом нужно было убедиться, что он плоский. Очень важно, чтобы кровать была не только квадратной, но и абсолютно плоской. Чтобы измерить это, мы натянули струну в тугой крест-образной форме и двигали угловые ножки вверх и вниз, пока струны не касались друг друга.

Я думаю, что в режиме реального времени только этот шаг занял у нас около 1,5 часов. Но это того стоит, потому что это важно.

Затем JD прикрепил, а затем сварил крышки рамы вместе, пока мы с Мэттом начали устанавливать поперечины кровати. Чтобы сделать это немного проще, мы взяли кучу кусков металла и прижали их к концам, чтобы создать выступ для наших соединений. Это сделано для того, чтобы мы могли убедиться, что они сидят на одном уровне с верхней частью длинных рельсов.

Забавно, потому что до этого проекта я действительно думал, что у меня слишком много зажимов… и я ошибался! Я использовал каждый из них, и были времена, когда я искал больше. Сборка этой кровати — отличный тому пример.

Сборка этой кровати — отличный тому пример.

Перед тем, как приварить эти стыки на место, мы работали с JD, проверяя уровень на каждом из них, чтобы убедиться, что они сидят отвесно. Затем я добавил несколько кнопок, когда он сказал, что они готовы к работе. Вы можете видеть, как Мэтт на заднем плане готовит вещи к следующему этапу сборки. После того, как мои обязанности по прихватке были выполнены, я пошел и присоединился к нему, пока JD делал всю чистовую сварку.

Разделение задач и одновременная работа над несколькими делами были ключевыми компонентами для того, чтобы уложиться в этот проект за такие несколько дней. И хотя я проделал большую подготовительную работу, еще многого я не успел сделать, и нам пришлось делать то, что мы делали. Так что, пока JD сваривал, мы держались подальше от него, но занимались изготовлением другого компонента. Хотя мы не стеснялись останавливаться и участвовать или смотреть, когда происходило что-то крутое. Например, когда JD понадобился доступ к нижней части кровати, чтобы завершить сварные швы, и я использовал свой новый для меня (старый) кран в магазине. Это было не то, что я купил для этой сборки (время чисто случайное), но, черт возьми, я рад, что это было рядом, потому что в этой сборке много тяжелых вещей, и это, безусловно, пригодилось.

Это было не то, что я купил для этой сборки (время чисто случайное), но, черт возьми, я рад, что это было рядом, потому что в этой сборке много тяжелых вещей, и это, безусловно, пригодилось.

Продолжая работу с деталями кровати, затем Джей Ди и Мэтт работали вместе, чтобы сварить то, что будет опорой или упором. Их высота регулируется и предотвращает скатывание бревна с кровати.

Последним этапом на станине была шлифовка верхних сварных швов, чтобы можно было добавить к верхней части и прикрепить кусок уголка. Это произошло очень быстро, так как отверстия для рельса и отверстия в уголке были частью «сделанной заранее» кучи. Это означало, что нам просто нужно было пройти и закрепить его.

Теперь станине нужна дополнительная сталь поверх поперечин, которая защитит их от ударов, а также поднимет на ту же высоту, что и уголки. Однако сталелитейный двор, у которого я заказал сталь, оставил их без моего груза. Не большая проблема, но чего-то не хватает, что нам нужно будет добавить позже.