Понижающий редуктор в наличии со склада в Москве по выгодной цене

Цены на сайте носят справочный характер. Текущую стоимость уточняйте у наших менеджеров, будем рады ответить на все ваши вопросы.

Если по какой-либо причине вы не можете нам позвонить, то воспользуйтесь услугой заказа обратного звонка. Просто укажите свое имя, номер телефона и мы вам обязательно перезвоним.

Ваше имя:

Номер телефона:

Сообщение:

Я ознакомился и согласен с соглашением об обработке моих персональных данных

Наша компания придерживается гибкого подхода к своей ценовой политике, рынок постоянно меняется и мы не всегда успеваем реагировать на колебание цен.

Просто пришлите нам ссылку на ценовое предложение наших коллег, мы рассмотрим возможность сделать для Вас персональное предложение!

Также, Вы можете прислать нам запрос на [email protected]

Ваше имя:

Номер телефона:

Ссылка на страницу:

Я ознакомился и согласен с соглашением об обработке моих персональных данных

Мы ценим время наших клиентов, просто заполните эту форму и мы Вам перезвоним для уточния условий покупки и доставки.

Также, вы можете прислать запрос на эл.почту [email protected]

Продукт:

Ваше имя:

Номер телефона:Я ознакомился и согласен с соглашением об обработке моих персональных данных

Ваша корзинаВаша корзина пуста

- Основные

- Файлы

Выбор варианта:

Понижающий редуктор — Цена по запросу!

(Арт. 1.099-673.0)

1.099-673.0)

Понижающий редуктор — Цена по запросу! (Арт. 1.099-675.0)

Понижающий редуктор —  1.099-676.0)

1.099-676.0)

Понижающий редуктор — 33 575 ₽ (Арт. 1.099-677.0)

Понижающий редуктор — Цена по запросу! (Арт. 1.099-678.0)

1.099-678.0)

Понижающий редуктор — Цена по запросу!

Цена по запросу!

Производственная таблица

| Артикул | Входные обороты | Выходные обороты | Коэффициент передачи | Мощность | Диаметр вала | Фланец двигателя | Модель насоса |

| об/мин | об/мин | N1 / N2 | кВт | дюйм | тип | ||

1. 099-673.0 099-673.0 |

3100 | 1425 | 2,176 | 13 | 1″ | SAE J609a | NMT-NPM |

| 1.099-675.0 | 3400 | 1450 | 2,3 | 4,8 | 3/4″ | SAE J609b | NHD 150bar- NHD 120bar |

| 1.099-676.0 | 3100 | 1425 | 2,176 | 17,7 | 1″ 1/8 | SAE J609b | |

| 1.099-677.0 | 3100 | 1425 | 2,176 | 17,7 | 1″ | SAE J609b | XLTI-PXI 350bar-XXT-NLTI-PXI 500bar |

1. 099-678.0 099-678.0 |

3100 | 1425 | 2,176 | 23 | 1″ 1/8 | SAE J609b | XLTI-PXI 350bar-XXT-PXI 500bar |

| 1.099-679.0 | 3100 | 1425 | 2,176 | 7 | 1″ | SAE J609b | NHD 200bar |

Инструкции и файлы

Чертежи (925.11 Кб.)

Понижающий Редуктор, Как Сделать Самодельный Своими Руками, Схема Устройства и Принципа Работы Механического, Шестеренчатого и Цепного

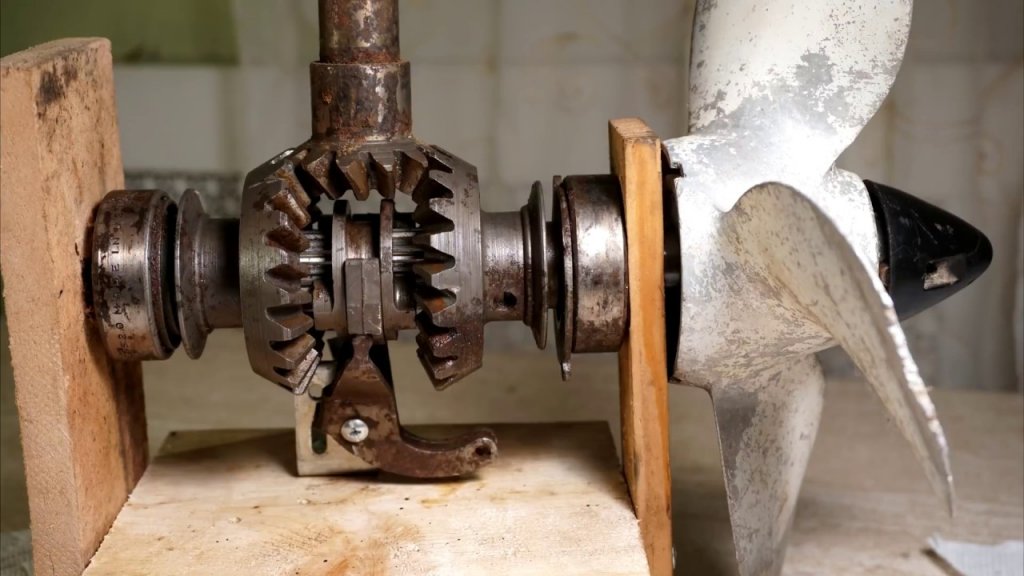

В самодельном минитракторе очень важна управляемость, на которую напрямую влияет число скоростей и способность механизма переключаться между ними. Возможность резко сбросить скорость до минимальной и увеличить мощность является задачей понижающего редуктора, и его установка обязательна, если минитрактор предназначен для обработки почвы или уборки сыпучих и твердых материалов с поверхности (к примеру, уборка снега, листьев, травы и т. д.).

д.).

При установке этой детали важно просчитать нагрузку на нее и возможности трактора после этого, поскольку неверно выбранный или неправильно установленный редуктор не позволит машине развить свои способности в полной мере.

Процесс сборки не так сложен, как подбор или производство необходимых для такого редуктора запасных частей.

Червячное зубчатое колесо

Зубчатые зацепления могут иметь оси валов в разных плоскостях Ведущая деталь – червяк, не имеет зубьев. Вместо них нарезается резьба с модулем, аналогичным шестерни.

Червяк передает вращение на колесо червячное посредством давления поверхности резьбовой нити на эвольвенту зуба при скольжении плоскостей относительно друг друга. У червячного узла маленький КПД и невозможна понижающая передача.

Большое сопротивление не позволяет колесу сдвинуть червяк. Это используется в подъемных механизмах и устройствах с точностью перемещения.

Конструкция

Червячная передача получила свое название по ведущей детали, передающей крутящий момент. Ведомая деталь имеет зуб с косой нарезкой. По ободу радиальное занижение поверхности. Это увеличивает линию контакта нити резьбы и зуба.

Ведомая деталь имеет зуб с косой нарезкой. По ободу радиальное занижение поверхности. Это увеличивает линию контакта нити резьбы и зуба.

Оси вращение деталей располагаются под углом. Обычно это 90°, но может быть 45°. Применяется такое расположение деталей в сильно нагруженных тихоходных передачах, со скоростью движения точки на наружной поверхности менее 5 м/сек.

При взаимодействии передачи поверхность резьбы не толкает зубья в направлении вращения, а скользит по эвольвенте, как бы отодвигая ее. В результате возникает сильное трение и нагрев деталей в месте контакта.

Червячная пара должна хорошо смазываться, охлаждаться и обладать антифрикционными свойствами.

Материал червяка изменять нельзя, он нарезается из хромистой стали и проходит закалку, шлифовку поверхности резьбы или шугаровку – обработку пластиной с малой глубиной реза.

Инструмент скорее продавливает поверхность резьбы, чем режет ее. Создается на верхнем слое наклеп, упрочняющий рабочую поверхность, делающий ее гладкой.

Материал для венца

Венец зубчатого колеса выполняется из относительно мягкого материала с высоким сопротивлением стиранию. В основном применяются оловянные бронзы и латунь. Для низкоскоростных передач с ручным управлением можно делать венец из серого чугуна. В зависимости от скорости вращения зубчатый венец изготавливается из материала:

- 5 – 25 м/сек – оловянистые бронзы ОФ10-1, ОНФ;

- ≤ 5 м/сек – Бр.АЖ9-4, алюминиево-железистая бронза;

- ≤ 2 м/сек – венец может быть из чугуна.

Бронза стоит значительно дороже стали и мягче. Полностью из нее делаются детали, размеры которых в пределах 160 мм. Большие детали вытачиваются из стали и бронзовый на них только венец. Он нагорячо сажается на вал и закрепляется штифтами по линии соединения, чтобы венец не прокручивался. После остывания производится чистовая обработка колеса и нарезается зуб.

Диаметр колеса рассчитывается по средней линии зуба – ширины зуба и впадины равны. Наружный, используемый для изготовления и расчетов радиус, определяется теоретически. После завершения обработки, он находится за пределами фактического обода колеса.

После завершения обработки, он находится за пределами фактического обода колеса.

Скольжение происходит по линии делительного диаметра – середина зуба по высоте. Он рассчитывается по формуле:

d2 = m · z2,

где d2 — делительный диаметр шестерни; m – модуль; z2 – количество зубьев колеса.

Наружный радиус зуба имеет один центр с осью червяка.

Ширина зубчатого венца

Ширину венца червячного колеса определяют по числу витков винта по формуле:

при Z1 = 1 или 2, b2 = 0.355aw;

если Z1 = 4, то b2 = 0,315aц,

где b2 – ширина венца; 0,315 и 0,355 – расчетный коэффициент; Z1 – количество заходов винтовой резьбы; a – межцентровое расстояние; aw – расстояние с учетом смещения червяка относительно зубчатого колеса.

Расстояние смещения определяет размер зазора между рабочими элементами деталей.

Расчет передаточного числа червячной передачи

Ведущая деталь, передающая вращение – червяк, не имеет зубьев. На нем нарезается резьба с числом заходов: 1, 2, 4. Червяки с 3 витками ГОСТом не предусмотрены. Их можно рассматривать и рассчитывать только теоретически. При расчете передаточного числа вместо количества зубьев шестерни берется число заходов резьбы.

Червяки с 3 витками ГОСТом не предусмотрены. Их можно рассматривать и рассчитывать только теоретически. При расчете передаточного числа вместо количества зубьев шестерни берется число заходов резьбы.

Рассчитать передаточное число червячной передачи, формула аналогична другим зубчатым зацеплениям:

U = Z2 ÷ Z1,

где U – передаточное число; Z1 – число заходов на червяке; Z2 – количество зубьев на колесе.

Обратная передача крутящего момента от колеса на червячный вал невозможна. Из-за сильного трения зубьев и низкого КПД передачи колесо не может быть ведущим. Это позволяет не делать тормоза в подъемных механизмах. Достаточно регулировать вращение червячного вала.

Расчет передаточного отношения

Величина передаточного отношения червячной передачи рассчитывается по отношению скорости скольжения червяка и вала.

Где V1 – скорость скольжения червяка; V2 – скорость скольжения червячного колеса. Аналогично w1 и w2 угловые скорости; dδ1, dδ2 – диаметры.

Произведя подстановку формул значений скоростей скольжения, и математические сокращения получает формулу передаточного отношения червячной передачи:

Где i – передаточное отношение. В червячном зацеплении оно равно передаточному числу.

Характеристики червячных передач нормируются по ГОСТ 2144-76. Для червяка с 1 и 2 заходами передаточное число может иметь значение 8-80. Для 4-заходных червяков разбег значений меньше, в пределах 30-80.

Скачать ГОСТ 2144-76

Классификация

По направлению витка передачи в большинстве своем бывают правыми. Иногда встречается левое направление нити.

Червячные зацепления классифицируются по форме наружной поверхности червяка:

- цилиндрические;

- глобоидные.

Вогнутая поверхность ведущей детали увеличивает количество зубьев, находящихся одновременно в зацеплении. В результате возрастает КПД и мощность передачи. Недостаток глобоидных червяков в сложности изготовления. Витки должны быть одинаковой высоты при вогнутой наружной поверхности.

По форме нити резьбы различают червяки:

- архимедов;

- конволютный;

- нелинейный.

Архимедов червяк отличается прямой в сечении эвольвентой. У конволютного конфигурация выпуклая, близкая к форме обычной шестерни. Нелинейные профили имеют выпуклую и вогнутую поверхность.

Зубчатое колесо имеет зуб наклонный обратной конфигурации, по форме совпадающий с впадиной между нитями.

Расположение червяка относительно колеса может быть:

Верхнее оптимально подходит для скоростных передач. Боковое наиболее компактное. При картерном способе смазки – масло находится в поддоне и нижняя деталь, вращаясь, смазывает остальные, удобнее нижнее расположение червяка.

Червячные колеса относятся к косозубым. Оси деталей располагаются обычно под углом 90°. В сильно нагруженных механизмах угол может быть 45°.

Зубчатые колеса по профилю зуба делят:

- роликовые;

- вогнутые;

- прямые.

По типу они могут быть:

- с непрерывным вращением – полные;

- зубчатый сектор.

Сектор может быть разной величины, от половины круга, до рабочей длины короче червяка.

Достоинства и недостатки

Особенностью червячной передачи является наличие тормозящего момента и большой интервал передаточных чисел и крутящего момента. К положительным характеристикам относятся:

- передаточное число в пределах 8–100;

- работает тихо;

- начало вращения и остановка происходят плавно;

- высокая точность перемещений;

- возможность смещения на малую величину;

- компактность узла;

- самотормозящая передача.

Передача движения в паре червяк и червячное колесо возможна только в одном направлении. При попытке ведомой детали провернуться, возникает тормозящий момент. Это используют в приводе поворота и подъемных механизмах.

Основной недостаток в потерях мощности, связанных с большим трением. Это приводит к быстрому износу деталей, особенно колеса. К недостаткам относятся:

- низкий КПД;

- трение;

- сильный нагрев;

- изготовление венца из дорогих материалов;

- частое заедание;

- быстрое изнашивание;

- постоянная регулировка зацепления подтягиванием червяка;

- сложное изготовление.

Червячное зацепление требует высокой точности изготовления винтового зацепления и чистоты обработки. Передача не переносит попадание в рабочую зону пыли и другого мусора. Требует интенсивной смазки и охлаждения.

Применение механизма

Червячный механизм способен при малых габаритах заменить многоступенчатый редуктор. Его передаточное число определяется значением 100, в отдельных узлах может быть значительно больше.

Применение червячной передачи целесообразно в механизмах, требующих высокой точности при небольшой скорости:

- червячные редуктора;

- в подъемниках;

- лифтах;

- лебедках;

- рулевых механизмах;

- точная доводка положения инструмента в станках;

- корректировка в ЧПУ;

- приборах.

В основном используется самоторможение и точность перемещения.

Нарезание червячных колес

При проектировании создается модель червячного колеса. По ней легко определится со способом нарезки:

- заход фрезы снизу;

- торцевой.

Торцевой требует инструмента, в точности повторяющего червяк. Дает хорошую точность и чистоту обработки. Фрезу выставлять сложно, необходимо, чтобы в конце обработки она имела положение относительно колеса, в точности соответствующее червяку.

Нарезка зубьев на венце

По наружному диаметру червячное колесо имеет полукруглое углубление. Это позволяет лучше прилегать деталям по эвольвенте и смещать ось, увеличивая площадь контакта. Центр радиуса углубления должен совпадать с осью червяка.

Фрезы для нарезания червячного колеса должны быть с таким же наружным диаметром, как червяк. Внешне она повторяет форму ведущей детали, только вместо непрерывной линии резьбы ряды резцов.

Режущая пластина по форме точно повторяет нитку резьбы, но шире нее на размер зазора.

В результате конфигурация ответной детали – червячного колеса, точно повторяет формы резьбы, впадины совпадают с выступами нитей.

Фреза выставляется в плоскости оси червяка, касаясь его поверхности. Зубчатый венец вращается вокруг вертикальной оправки или собственного вала, обеспечивая тангенциальную подачу наружной поверхности относительно оси режущего инструмента.

Зубчатый венец вращается вокруг вертикальной оправки или собственного вала, обеспечивая тангенциальную подачу наружной поверхности относительно оси режущего инструмента.

Нарезка червячных колес происходит при синхронном движении инструмента и детали, вращающихся вокруг своих осей. Отношение скорости вращения определяется передаточным числом. С каждым оборотом венец придвигается ближе к вращающейся фрезе.

Подача режущего инструмента возможна снизу и сверху. Но в большинстве случаев используют радиальную нарезку, как наиболее удобную и точную.

Ремонтная нарезка

Иногда надо сделать одну деталь, чтобы заменить ее в редукторе. В мастерской не всегда имеется полный набор фрез со всеми нормализованными диаметрами.

Если червячное колесо нарезать фрезой большим диаметром, чем радиус червяка, то прилегание будет хуже, пятно контакта меньше. Линия скольжения сместится к вершине зуба.

При нарезке меньшим диаметром с таким же модулем, нагрузка будет на вершину нити резьбы. Погрешность можно компенсировать смещением инструмента и регулировкой расстояния между осями.

Погрешность можно компенсировать смещением инструмента и регулировкой расстояния между осями.

Но трение и износ все равно будут больше, КПД упадет.

Нарезать червячное колесо фрезой с диаметром больше червяка можно для беззазорного сцепления. В этом случае используется специальная фреза с разными углами профиля для правой и левой стороны. Ось фрезы выворачивается в сторону увеличения наклона зуба. Обычные зубофрезерные станки надо переделывать для обработки беззазорного сцепления.

Из-за отсутствия зазора между рабочими элементами, поверхность быстро стирается и приходится постоянно производить регулировку. Беззазорные сцепления применяются при высокой точности и большой нагрузке с малой активностью пары, например, в прокатных станах для регулировки прижима валков – толщины прокатываемого металла.

Для изготовления одного или нескольких колес с нестандартными размерами может применяться оправка с одним резцом по форме впадины между зубьями. Инструмент вращается постоянно. Колесо вращается синхронно с инструментом. После каждого оборота реза проворачивается на размер модуля зуба и за полный оборот, подвигается к оправке с резцом на глубину реза.

Инструмент вращается постоянно. Колесо вращается синхронно с инструментом. После каждого оборота реза проворачивается на размер модуля зуба и за полный оборот, подвигается к оправке с резцом на глубину реза.

Недостаток способа изготовления венца в длительности процесса. Один резец обрабатывает деталь в несколько раз дольше, чем фреза. Учитывая стирание резца, надо делать черновую и чистовую обработку.

Червячное колесо отличается от других своим внешним видом и способом обработки. Оно делается точно под определенный червяк.

Этапы проведения работ по созданию этого устройства

- Монтаж ведущих звездочек на первичном валу. При этом установка может производиться точечной сваркой, фланцевым или шпоночным соединением;

- Сборка полуосей ведомого вала;

- Монтаж ведомой звездочки;

- Корпус можно подобрать с разборки и подогнать или сделать своими руками. При этом в нем необходимо проделать технологические отверстия под сальники и подшипниковые соединения;

- Установка шарикоподшипников закрытого типа.

Отличным вариантом будут цилиндрические. Их монтаж производится внатяг;

Отличным вариантом будут цилиндрические. Их монтаж производится внатяг; - Ведущий вал устанавливается на подшипниковых опорах эксцентрикового типа с возможностью регулировки натяжения цепи минимум на 15 градусов;

- На завершающем этапе устанавливается крышка с герметизирующей прокладкой.

Задумав это сделать, лучше предварительно оценить свои силы, знания и навыки обращения с инструментом, чтобы не попасть впросак, потратив приличную сумму денег, немало времени и сил, и при этом, не создав необходимое устройство, но если вы действующий или механик в прошлом, можете смело браться за дело.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Модели с передним расположением толкателей

Понижающие редукторы для мотоблоков с передним расположением толкателей способны поддерживать высокие обороты асинхронного двигателя. Держатели у модификаций устанавливаются с роликовыми механизмами. Многие модели складываются с продольными упорами. Перед началом сборки заготавливается камера под шарикоподшипники. Они фиксируются на днище блока. Ведомый диск вытачивается небольшого диаметра. Также надо отметить, что упоры важно надежно фиксировать. В задней части редуктора должна крепиться крышка.

Многие модели складываются с продольными упорами. Перед началом сборки заготавливается камера под шарикоподшипники. Они фиксируются на днище блока. Ведомый диск вытачивается небольшого диаметра. Также надо отметить, что упоры важно надежно фиксировать. В задней части редуктора должна крепиться крышка.

Сборка своими руками

Специалисты утверждают, что сделать червячный редуктор малогабаритный своими руками довольно хлопотно, но можно. Приспособление должно повышать крутящий момент рабочего вала мотоблока и уменьшать его количество оборотов. От изделия напрямую зависит максимальная производительность машины.

В мотоблоке применяется обратная механическая коробка передач, которая дает возможность переключать скорости. Заводского передаточного числа иногда бывает очень мало. Конструкторы оснастили агрегат небольшой звездочкой на рабочем валу коробки передач. Взаимодействуя с крупной звездой от колеса аппарата, она обеспечивает уменьшение оборотов мотора. На рабочий вал, устроенный в подиуме подшипника, необходимо надеть дополнительную звездочку. Она будет через вторую цепь передавать крутящий момент на колеса мотоблока.

Она будет через вторую цепь передавать крутящий момент на колеса мотоблока.

Таким образом, можно собрать понижающий редуктор для электродвигателя своими руками, который будет обладать большим крутящим моментом и двухступенчатым понижением количества оборотов мотора. Используя коробку передач от любого мотоцикла, появляется возможность регулировки скорости движения без нажима на ручку газа. Мотор почти всегда будет работать на малых оборотах и меньше выходить из строя.

Можно изготовить угловой редуктор своими руками из старого мотороллера или трактора. В этом случае колесная платформа не используется.

Необходимо поставить на мост катки культиватора. Этот вариант дает оптимальную рабочую мощность и скорость передвижения.

Необходимые инструменты

Для проведения рассматриваемой процедуры требуется специальный режущий инструмент, которые позволяет проводить снятие требуемого количества материала. Довольно большое распространение получили следующие:

- Если изготовление зубчатых колес проводится при применении технологии обкатки, то требуется эвольвентное зубчатое колесо, изготавливаемое при применении твердого и износостойкого материала.

- Нарезка зубьев методом копирования проводится червячной фрезой. Она характеризуется определенной геометрией, которая позволяет получить впадины с заданными параметрами.

Также может устанавливаться пальцевая модульная фреза, которая устанавливается в специальном фрезеровальном оборудовании. Можно приобрести модульные фрезы для нарезания зубчатых колес, изготавливаемые при применении износостойких материалов.

Восстановление пластмассовой шестеренки

Подготовка

Первомым делом необходимо подготовить поверхность шестеренки. Промываем ее многократно в теплой воде с моющим средством, активно работая зубной щеткой. Наша задача обезжирить и удалить смазку со всех граней. После того как обезжировка проведена, высушите ее насухо.

Читайте также: Как в Warface сделать подкат?

Готовим клей

Теперь подготовим клей. Смешаем на небольшом кусочке картона компоненты в пропорции как в инструкции. Хорошо перемешаем. Вообще, перед открыванием клея, рекомендую тщательно ознакомиться с его инструкцией, особенно с временем полного и частичного затвердевания, так как у разных производителей эти данные могут кардинально отличаться. Если консистенция получилась жидкая — дайте ей немного постоять, пока она начнет отвердевать.

Если консистенция получилась жидкая — дайте ей немного постоять, пока она начнет отвердевать.

Восстановление зубьев

В моем случае сточено несколько зубьев, ситуация исправима. Мажем клей на то место, которое нужно восстановить. Клей должен быть очень густым, но пластичным. Делаем такой своеобразный бугорок. Кладем шестеренку на импровизированную подставку, для того чтобы клей ещё больше загустел. Все опять же индивидуально, мне понадобилось лично минут 20, чтобы консистенция заметно загустела. Ускорить реакцию и уменьшить время загустения можно нагреванием. К примеру взять фен и начать нагревать клей на шестеренке.

Восстановление зубьев

Теперь самый ответственный момент — прокатка зубьев. Узел где эксплуатировалась шестерня, а именно другая шестеренка с которой непосредственно контактировала наша сломанная, нужно обильно смазать смазкой, солидолом или литолом. Устанавливаем сломанную шестерню и прокатываем несколько раз по другой. В результате другая шестеренка прокатает след на густом клее. Теперь вы понимаете, что прежде чем прокатывать зубья, эпоксидный клей на шестеренке должен затвердеть до консистенции твердого пластилина. Благодаря смазке клей не прилипнет на другую шестеренку.

Теперь вы понимаете, что прежде чем прокатывать зубья, эпоксидный клей на шестеренке должен затвердеть до консистенции твердого пластилина. Благодаря смазке клей не прилипнет на другую шестеренку.

Особенности

Самый простой вариант — использование двух шкивов с разными диаметрами. Один, больший, устанавливается на валу ветроколеса. Он, посредством клиноременной передачи, передает вращение на меньший шкив, установленный на валу генератора. Скорость вращения возрастает на величину, пропорциональную отношению диаметров шкивов.

Подобная передача может иметь несколько ступеней, например, с вала ветроколеса на промежуточный шкив, с него — на шкив генератора. Каждая передача дает увеличение скорости вращения, но снижает мощность пропорционально передаточному числу. Это может отрицательным образом сказаться на работе генератора — слабое усилие на валу не сможет заставить начать вращаться, преодолеть залипания и прочие сопротивления ротора.

Вариант редуктора с клиноременной передачей является самым простым и вполне надежным, его можно изготовить и собрать самостоятельно.

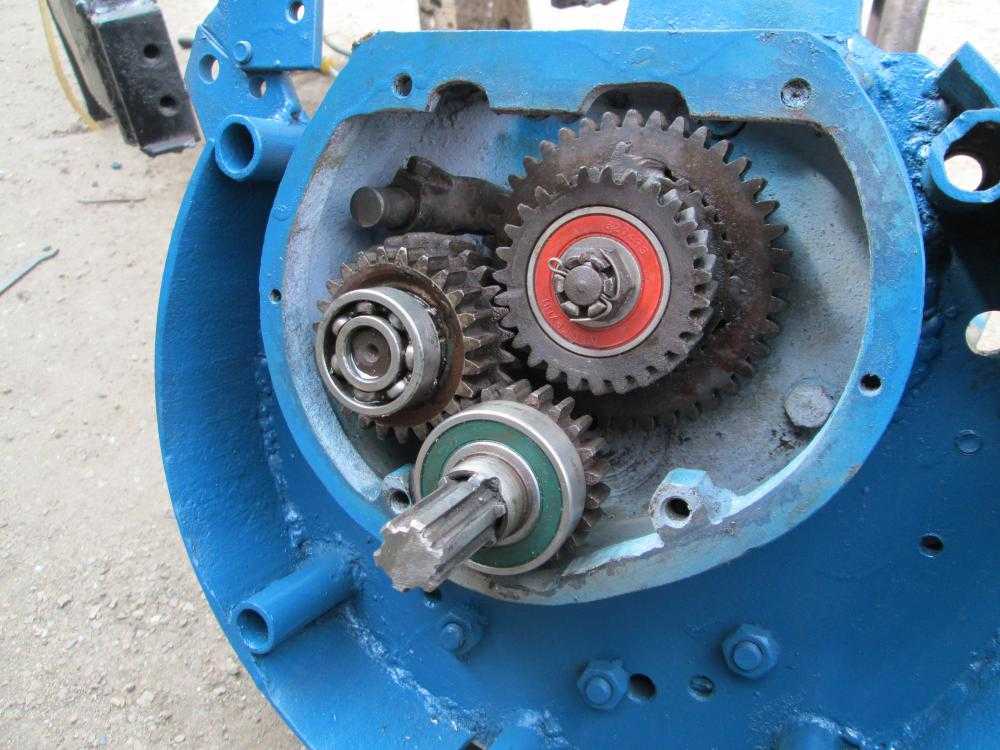

Более сложный тип редуктора, которые самостоятельно не изготовить — планетарный. Он представляет собой систему зубчатых колес, состоящую из:

- коронная шестерня (эпицикл), представляющая собой окружность с зубьями, направленными внутрь. Ее диаметр самый большой, все остальные шестерни находятся внутри. Она получает исходный вращающий момент и последовательно передает его

- сателлиты — это шестерни относительно небольшого диаметра, находящиеся в зацеплении с центральной (конечной) шестерней или с другими сателлитами

- водило представляет собой окружность, на которой находятся оси сателлитов

- солнечная (центральная) шестерня. Она принимает на себя импульс от сателлитов, вращаясь со скоростью, обусловленной передаточным числом

Ходоуменьшитель

Сцепление колес землеобрабатывающей машины с почвой можно усилить, если использовать грунтозацепы или ходоуменьшитель для мотоблока. Ходоуменьшитель относится к числу навесных устройств. Он дает возможность снизить скорость сельскохозяйственного агрегата и повысить тяговое усилие вместе с крутящим моментом

. Работает аналог редуктора с помощью цепи и звездочек на валах.При желании это приспособление можно изготовить своими руками

Работает аналог редуктора с помощью цепи и звездочек на валах.При желании это приспособление можно изготовить своими руками

. Детали используются от другой техники.

Каждый рассмотренный преобразователь наделен своими недостатками. Чтобы свести их количество к минимуму, стоит попробовать сделать устройство самостоятельно

. Самодельная вещь может стать более качественной и удобной в эксплуатации, чем покупной экземпляр.

Механические устройства разных типов

Использование ветрогенераторов в условиях слабых и умеренных ветров, типичных для большинства регионов России, создает особые требования к конструкции ротора. При малых скоростях потока вращение крыльчатки ветряка происходит слишком медленно, чтобы получать достаточное количество электроэнергии.

Повысить частоту вращения ветряка практически невозможно.

Использование более чувствительных видов рабочего колеса мало влияет на скорость, меняется только возможность старта от более слабого ветра, не дающая значительного эффекта. Для решения вопроса используются механические устройства разных типов — редукторы.

Для решения вопроса используются механические устройства разных типов — редукторы.

Достоинства и недостатки

В сравнении с аналогами, имеющими другие конструкционные исполнения по действию, червячные зубчатые колеса более популярны. Узлы передачи выдают более высокий крутящий момент. При движении резьба червяка передвигается вдоль оси, что подталкивает и направляет зубы колеса в нужном направлении.

Основные достоинства зубчатых червячных колес следующие:

- компактные размеры, удобная сборка;

- высокий уровень передаточных чисел, 8-80, иногда до 100;

- бесшумная работа узла;

- плавный ход;

- система самоторможения.

Высокий уровень передаточных чисел позволяет увеличивать возможности снижения частоты вращения, возрастания крутящего момента. В узле колеса обеспечивают высокий уровень сцепления, что исключает шумы.

Пара червяк и червячное колесо обладает плавным ходом, способна вращаться в обеих направлениях. Позволяет производить наиболее плавное торможение при работе. При остановке движения передачи система самоторможения производит замедление скорости ведущего вала до полного стопа.

Позволяет производить наиболее плавное торможение при работе. При остановке движения передачи система самоторможения производит замедление скорости ведущего вала до полного стопа.

К недостаткам червячных зубчатых колес в редукторах относят следующие минусы:

- высокое трение вызывающее низкий КПД из-за повышенных параметров передаточного соотношения, энергетические потери;

- при избытке кинетической энергии и невозможности ее полной передачи возникает перегрев узла;

- заметный люфт выходных валов, возрастающий при интенсивной эксплуатации;

- относительно недолгий срок эксплуатации, в среднем до 10 тыс. часов.

Специфические проблемы послойной печати

- Напечатанные шестеренки перед использованием обычно требуют небольшой постобработки. Будьте готовы к «червоточинам» и к тому, что зубцы нужно будет обработать лезвием. Уменьшение диаметра центрального отверстия — очень распространенная беда даже на дорогих принтерах. Это результат множества факторов.

Отчасти это — температурное сжатие охлаждающегося пластика, отчасти — потому что отверстия проектируются в виде многоугольников с большим числом углов, которые стягиваются по периметру отверстия. (Всегда экспортируйте STL-файлы шестеренок с большим числом сегментов).

Отчасти это — температурное сжатие охлаждающегося пластика, отчасти — потому что отверстия проектируются в виде многоугольников с большим числом углов, которые стягиваются по периметру отверстия. (Всегда экспортируйте STL-файлы шестеренок с большим числом сегментов).

Слайсеры тоже вносят свой вклад, поскольку некоторые из этих программ могут выбирать разные точки для обхода отверстий. Если внутренний край отверстия будет рисовать внутренний край экструдируемого пластика, то реальный диаметр отверстия будет иметь небольшую усадку, и чтобы в это отверстие потом что-нибудь вставить, может понадобиться определенное усилие. Так что слайсер может вполне намеренно делать отверстия меньше.Кроме того, любое расхождение слоев или расхождение по ширине предполагаемого и реального экструдирования могут оказывать довольно заметный эффект, «уплотняя» отверстие. Бороться с этим можно, например, моделируя отверстия диаметром примерно на 0,005 см больше. По аналогичным причинам, и чтобы напечатанные шестеренки помещались друг рядом с другом и могли работать, рекомендуется оставлять в модели зазор между зубцами примерно в 0,4 мм.

Это некоторый компромисс, зато напечатанные шестеренки не будут застревать.

Это некоторый компромисс, зато напечатанные шестеренки не будут застревать. - Другая распространенная проблема — получить сплошное заполнение, что довольно трудно для маленьких шестеренок. Щели между маленькими зубчиками — довольно обычное явление, даже если в слайсере выставлено заполнение 100%. Некоторые программы относительно успешно справляются с этим в автоматическом режиме, а вручную решить эту проблему можно, увеличив перекрытие слоев. Эта задача отлично задокументирована на RichRap, и в блоге приведены различные ее решения.

Повышающих редукторов| Иннотранс

Индивидуальные повышающие трансмиссии также производятся INNOTRANS для специальных испытаний. Мы изготовили коробки передач с выходной скоростью до 45000 об/мин для испытаний двигателей.

Повышающий редуктор

| Мощность | 565 кВт |

|---|---|

| Передаточное число | 1:1,5 |

| Входная скорость | 12 000 об/мин |

| Выходная скорость | 19 000 об/мин |

| Максимальный выходной крутящий момент | 400 Н·м |

| Приложение | Для автомобильных испытаний |

Повышающий цилиндрический редуктор

| Мощность | 50 кВт |

|---|---|

| Передаточное число | 1:3 |

| Входная скорость | 5000 об/мин |

| Выходная скорость | 15 000 об/мин |

| Максимальный выходной крутящий момент | 160 Нм при 3000 об/мин |

| Приложение | Для автомобильных испытаний |

Повышающий цилиндрический редуктор

| Мощность | 18,5 кВт |

|---|---|

| Передаточное число | 1:2,22 и 1:3,33 |

| Входная скорость | 1500 об/мин |

| Выходная скорость | 5000 об/мин |

| Приложение | Для испытаний гидравлических насосов |

Повышающий цилиндрический редуктор

| Мощность | 150 кВт |

|---|---|

| Повышающий коэффициент | 1:2 |

| Входная скорость | 2500 об/мин |

| Выходная скорость | 5000 об/мин |

| Максимальный выходной крутящий момент | 500 Н·м |

| Приложение | Для испытательного стенда трансмиссии |

Повышающий цилиндрический редуктор

| Мощность | 65 кВт |

|---|---|

| Повышающий коэффициент | 1:2,5 |

| Входная скорость | 1800 об/мин |

| Выходная скорость | 4500 об/мин |

| Максимальный входной крутящий момент | 4250 Нм при 150 об/мин |

| Приложение | Для испытаний трансмиссионных мостов |

Повышающий цилиндрический редуктор

| Мощность | 130 кВт / 675 Нм (макс. ) ) |

|---|---|

| Повышающий коэффициент | 1:1,35 |

| Входная скорость | 4500 об/мин |

| Выходная скорость | 6000 об/мин |

| Максимальный выходной крутящий момент | 500 Н·м |

| Приложение | Для испытаний трансмиссионных мостов |

Повышающий цилиндрический редуктор с двумя выходами

| Мощность | 7,5 кВт |

|---|---|

| Повышающий коэффициент | 1:1,47 и 1:3,42 |

| Входная скорость | 1500 об/мин |

| Выходная скорость | 2200 об/мин и 5100 об/мин |

| Приложение | Для испытаний гидравлических насосов |

Высокоскоростной редуктор

| Мощность | 90 кВт |

|---|---|

| Повышающий коэффициент | 5:1 |

| Входная скорость | 45 000 об/мин |

| Выходная скорость | 9000 об/мин |

| Входной крутящий момент | Пик 45 Нм |

| Приложение | Для системы впрыска топлива в самолете |

Зубчатые колеса — Викиверситет

Взято из Викиверситета

Перейти к навигацииПерейти к поиску

Зубчатые колеса — это зубчатые колеса, которые используются для передачи силы другим зубчатым колесам или зубчатым частям путем зацепления с минимальным проскальзыванием.

Когда две шестерни находятся в зацеплении друг с другом, меньшая шестерня называется шестерней. Зубчатая передача, передающая усилие, называется ведущей шестерней, а приемная шестерня называется ведомой шестерней.

Когда шестерня является приводной, это приводит к понижающему приводу, при котором выходная скорость уменьшается, а крутящий момент увеличивается. С другой стороны, когда шестерня является приводной, это приводит к повышающему приводу, при котором выходная скорость увеличивается, а крутящий момент уменьшается.

Содержимое

- 1 История

- 2 типа

- 3 Зубчатая система

- 3.1 Закон зацепления

- 3.2 Профили зубчатых колес

- 3.3 Номенклатура зубчатых колес

- 4 Каталожные номера

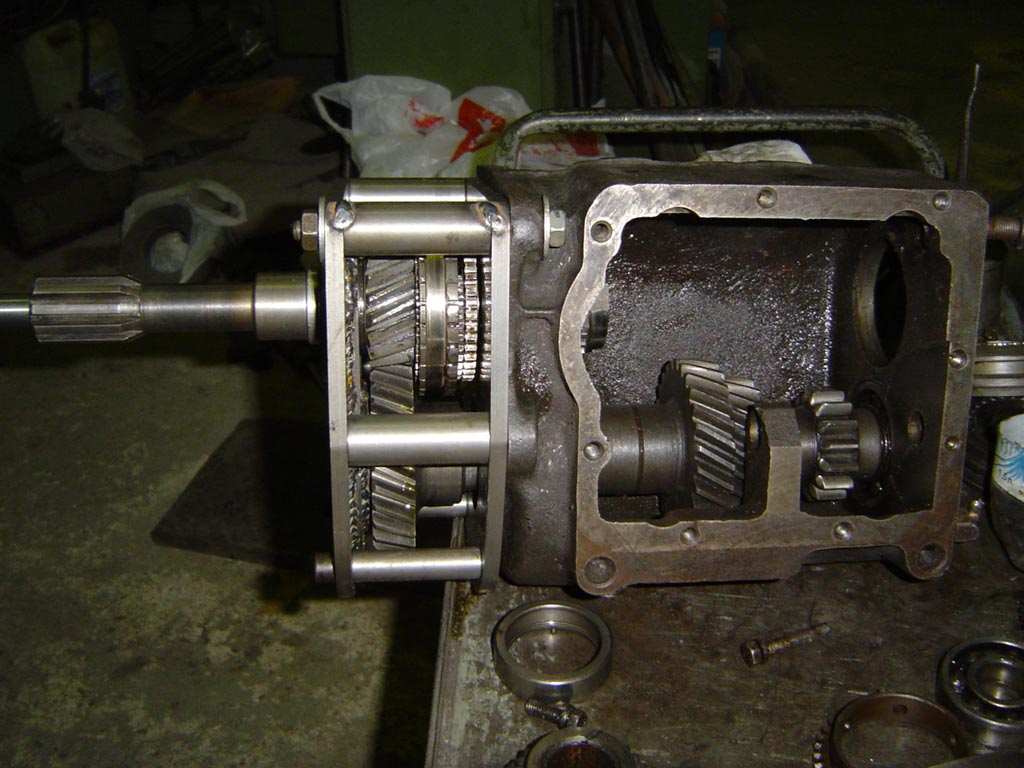

| Цилиндрические шестерни Цилиндрические шестерни — самые простые из всех шестерен. Зубья у них параллельны оси.

Они используются для передачи мощности между двумя параллельными валами. Примером применения цилиндрического зубчатого колеса может быть его использование в коробке передач мотоцикла. | Цилиндрические шестерни |

| Косозубые шестерни Косозубые шестерни используются для приводов с параллельными валами. Их зубы наклонены к оси

и, следовательно, при одинаковой ширине их зубья длиннее цилиндрических шестерен. Поэтому их коэффициент контакта (среднее количество зубьев, находящихся в контакте в любой момент времени) выше, чем у цилиндрических зубчатых колес, что позволяет увеличить мощность (лучшее распределение нагрузки) и

более плавная и тихая работа. Косозубые передачи из-за наклона зубьев имеют тенденцию создавать осевые силы, помимо поперечных и радиальных нагрузок. Это может оказать нежелательное влияние на срок службы подшипника, но его можно в некоторой степени преодолеть в многоступенчатых трансмиссиях путем чередования наклона спирали на шестернях, которые используют один и тот же вал. Косозубые шестерни также используются в автомобильных коробках передач. | Косозубые шестерни |

| Шестерни елочки или двойные косозубые шестерни Эти шестерни также используются для передачи мощности между двумя параллельными валами. У них есть две противоположные спирали зуба по окружности. Эти противоположные углы винтовой линии позволяют этому типу шестерни сводить на нет больше осевых нагрузок. Их грузоподъемность очень высока, но сложность изготовления делает их более дорогостоящими. Эти шестерни используются в цементных мельницах и дробилках. | Шестерни елочкой |

| Внутренние шестерни Внутренние шестерни имеют зубья, выгравированные на внутренней периферии. Эти шестерни также используются для передачи мощности между параллельными валами. Внутренние зубчатые передачи используются в планетарных редукторах автомобильных трансмиссий, редукторах цементных заводов, повышающих приводах ветряных мельниц и т. | Внутренняя шестерня |

| Рейка и шестерня Рейка представляет собой линейную передачу. Шестерня, входящая в зацепление с ней, называется шестерней. Зуб может быть спиральным или прямозубым. Эти типы шестерен используются для преобразования кругового движения в прямолинейное и наоборот. Перемещение каретки на токарных станках производится с помощью зубчатой рейки | Рейка и шестерня |

| Прямые конические шестерни Эти шестерни используются для передачи мощности между пересекающимися валами под разными углами, из которых наиболее распространены прямые углы. Прямые конические шестерни применяются в главной передаче с дифференциалом | Прямые конические шестерни |

| Спиральные конические шестерни |

Пластиковые шестерни

Система зубчатых колес определяется уникальными пропорциями зубьев, углами давления и т. д.

д.

Закон зубчатой передачи[править | править код]

Прежде чем мы рассмотрим настоящие системы передач, давайте посмотрим, каков основной закон, управляющий системой передач. Закон зацепления гласит, что

отношение угловых скоростей всех шестерен зубчатой передачи с зацеплением должно оставаться постоянным также общая нормаль в точке контакта должна проходить через точку основного тона.

Пример: если ω 1{\displaystyle \omega \ _{1}} и ω 2{\displaystyle \omega \ _{2}} — угловые скорости, а D1{\displaystyle D_{1}} и D2{\ displaystyle D_{2}} — это диаметры двух шестерен, соединенных вместе, тогда } [1]

Профили зубчатых колес[править | править код]

Профили зубчатых колес должны удовлетворять закону зубчатого зацепления.

Профили, наиболее подходящие для этого закона:

- Эвольвента

- Цилиндрический

- Дуга окружности или Новикова

Шестерня Номенклатура[править | править код]

На рисунке показаны различные номенклатуры, относящиеся к шестерням

Номенклатура зубчатых колес- Рассмотрим цилиндрическое зубчатое колесо и определим следующие термины-

- Делительная окружность : может быть грубо определена как окружность, радиус которой равен среднему значению максимального радиуса (до вершины зубьев шестерни) и радиуса основания зуба шестерни.

Однако пропорции зубьев могут значительно различаться, при этом как корень, так и вершина регулируются в соответствии с условиями эксплуатации и производственными процессами, что делает это определение несколько ненадежным.

Однако пропорции зубьев могут значительно различаться, при этом как корень, так и вершина регулируются в соответствии с условиями эксплуатации и производственными процессами, что делает это определение несколько ненадежным. - Приложение : Часть зуба над делительной окружностью (по направлению к вершине зуба).

- Дедендум :Участок зуба ниже делительной окружности (по направлению к основанию зуба).

- Фланг :Поверхность зуба шестерни, которая входит в контакт с зубьями другой шестерни. Итак, бока — важная часть снасти.

- Угловая часть : Скругления в области корня менее важны, так как они не соприкасаются с другими зубьями шестерни. Однако корневые галтели имеют большое значение в отношении прочности зуба на изгиб и, следовательно, номинальной мощности. Зубчатые колеса с небольшим или отсутствующим галтелем в корне склонны к поломке зуба, так как острый угол действует как источник напряжения.

- Круговой шаг :Сумма ширины зуба и расстояния между зубьями шестерни.

Круговой шаг — важный параметр, поскольку он указывает размер зуба шестерни. Если Pc {\ displaystyle P_ {c}} — круговой шаг, Z — количество зубьев на шестерне, а D — диаметр делительной окружности, тогда, Pc = πDZ {\ displaystyle P_ {c} = {\ pi D \ over Z}}

Круговой шаг — важный параметр, поскольку он указывает размер зуба шестерни. Если Pc {\ displaystyle P_ {c}} — круговой шаг, Z — количество зубьев на шестерне, а D — диаметр делительной окружности, тогда, Pc = πDZ {\ displaystyle P_ {c} = {\ pi D \ over Z}}

Таким образом, размер зуба определяется выражением m = DZ {\ displaystyle m = {D \ over Z}}, где m равно единица размера, называемая модулем. Следовательно, для двух зацепленных шестерен у нас должен быть одинаковый размер зуба, тогда мы можем иметь следующие отношения: м = D1Z1 = D2Z2 = Pcπ {\ displaystyle m = {D_ {1} \ over Z_ {1}}={D_{2} \over Z_{2}}={P_{c} \over \pi }}—(1)

В случае зубчатой рейки диаметр и число зубцов стремятся к бесконечности, но модуль остается конечным.

- Круговая толщина или толщина зуба : Это толщина зуба, измеренная на делительной окружности. Следует отметить, что эта толщина измеряется как дуга вдоль делительной окружности и не должна приниматься за смещение

- Диаметральный шаг : определяется как количество зубьев на дюйм диаметра делительной окружности шестерни.

Отличным вариантом будут цилиндрические. Их монтаж производится внатяг;

Отличным вариантом будут цилиндрические. Их монтаж производится внатяг;

Отчасти это — температурное сжатие охлаждающегося пластика, отчасти — потому что отверстия проектируются в виде многоугольников с большим числом углов, которые стягиваются по периметру отверстия. (Всегда экспортируйте STL-файлы шестеренок с большим числом сегментов).

Отчасти это — температурное сжатие охлаждающегося пластика, отчасти — потому что отверстия проектируются в виде многоугольников с большим числом углов, которые стягиваются по периметру отверстия. (Всегда экспортируйте STL-файлы шестеренок с большим числом сегментов). Это некоторый компромисс, зато напечатанные шестеренки не будут застревать.

Это некоторый компромисс, зато напечатанные шестеренки не будут застревать. Они также обладают высокой эффективностью и высокой точностью. Таким образом, они используются для высокоскоростных и высоконагруженных приложений.

Они также обладают высокой эффективностью и высокой точностью. Таким образом, они используются для высокоскоростных и высоконагруженных приложений.

д.

д. Однако пропорции зубьев могут значительно различаться, при этом как корень, так и вершина регулируются в соответствии с условиями эксплуатации и производственными процессами, что делает это определение несколько ненадежным.

Однако пропорции зубьев могут значительно различаться, при этом как корень, так и вершина регулируются в соответствии с условиями эксплуатации и производственными процессами, что делает это определение несколько ненадежным. Круговой шаг — важный параметр, поскольку он указывает размер зуба шестерни. Если Pc {\ displaystyle P_ {c}} — круговой шаг, Z — количество зубьев на шестерне, а D — диаметр делительной окружности, тогда, Pc = πDZ {\ displaystyle P_ {c} = {\ pi D \ over Z}}

Круговой шаг — важный параметр, поскольку он указывает размер зуба шестерни. Если Pc {\ displaystyle P_ {c}} — круговой шаг, Z — количество зубьев на шестерне, а D — диаметр делительной окружности, тогда, Pc = πDZ {\ displaystyle P_ {c} = {\ pi D \ over Z}}