виды, особенности, преимущества, принцип работы

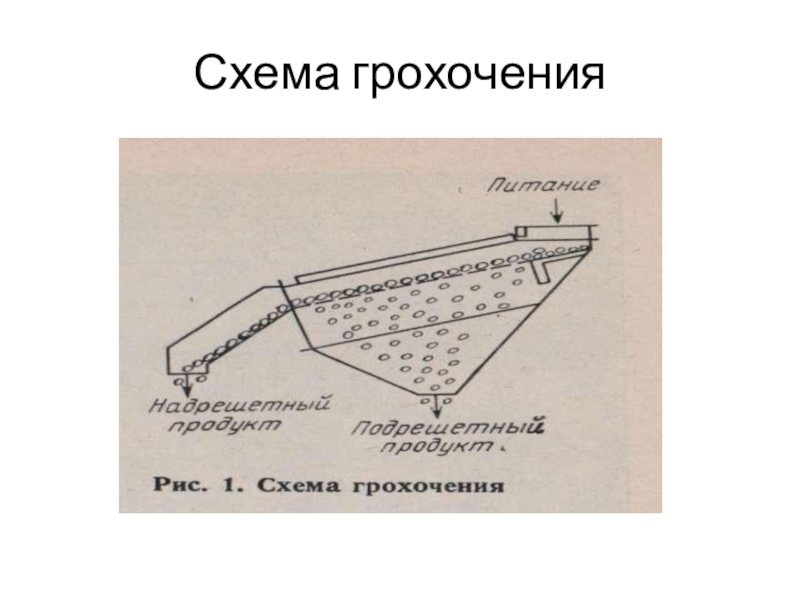

Грохочение — это процесс разделения сыпучих материалов по крупности на просеивающих поверхностях – ситах.

Грохот — одно или несколько вибрационных сит (решёт) для разделения сыпучих материалов по размерам кусков или частиц (фракций).

Грохочению подвергают твердые полезные ископаемые, строительные материалы, абразивные материалы, твердое вторичное сырье, некоторые виды растительного сырья. Среди всех видов материалов, которые подвергаются грохочению, доминируют руды черных и цветных металлов и нерудные полезные ископаемые (уголь, граниты, известняки). По приближенной оценке, ежегодно в мире подвергают грохочению около 2 млрд. тонн твердого сырья.

Разделять по крупности сыпучие материалы, которые представлены частицами различного размера, необходимо для технических целей, когда требуется получить сырье определенного диапазона крупности (варианты «от и до», «не крупнее, чем», «не мельче, чем»).

Операции грохочения, как правило, применяются в связке с процессами дробления (дезинтеграции).

Операции грохочения, как и другие методы сортировки по крупности, применяют в основном для решения следующих задач:

- Для выделения из потока дробленой (дезинтегрированной) горной массы фракции сырья определенной крупности, которая требуется для последующих технологических операций или для возврата крупной фракции на додрабливание (так называемый, замкнутый цикл дробления)

- Для выделения товарных продуктов заданных классов крупности. Например, для получения узких фракций крупности строительного щебня или абразивных материалов.

- Для разделения сырья на параллельные потоки и последующей переработкой материала различной крупности по разным технологиям. Практикуется, например, при обогащении руд редких металлов, алмазных руд, при глубокой переработке твердых промышленных и бытовых отходов.

Принцип работы грохотов

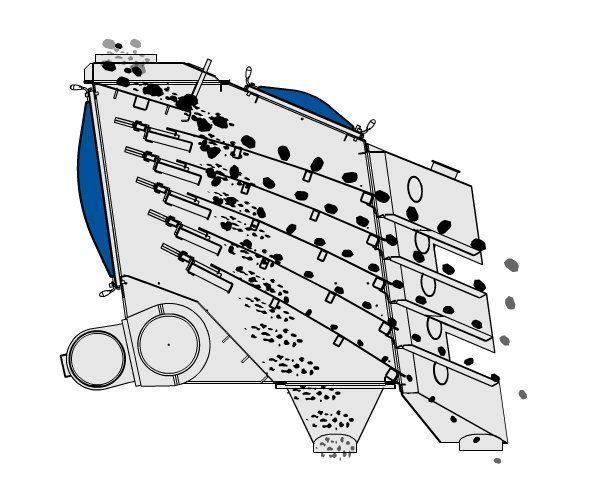

Процесс грохочения реализуют с применением специальных машин – грохотов. В горно-перерабатывающей промышленности самыми распространенными грохотами для классификации сухих материалов являются вибрационные машины на пружинных опорах с одной или несколькими прямоугольными просеивающими поверхностями (ситами), установленными в открытом со стороны разгрузки коробе. Если сит несколько, т.е. грохот многоситный, сита располагаются одно под другим, от крупного к мелкому. Вибрация короба обеспечивается дебалансными вибровозбудителями, которые крепятся на коробе грохота и приводятся в движение асинхронными электродвигателями. В настоящее время самой распространенной конструкцией вибрационных приводов (виброблоков) грохотов является посадка двигателя на одном валу с дебалансом. Обычной скоростью вращения двигателя вибропривода является 1000 об/мин., реже 1500 об/мин. Несмотря на то, что известных конструкций вибрационных грохотов существует множество, в современной практике горной промышленности массово используют два основных типа вибрационных грохотов, отличающихся типом колебаний.

Виды грохотов

Инерционные грохоты

Первый, так называемый, инерционный тип грохотов оснащен одним виброприводом, сообщающим грохоту орбитальные колебания в вертикальной плоскости. Для транспортировки материала по ситу короб инерционного грохота устанавливают под углом 7-17 град. к горизонту.

Cамобалансные грохоты

Второй тип грохотов, так называемый самобалансный или самосинхронизирующийся, оснащается двумя виброприводами, работающими в противофазе и создающими прямолинейные колебания короба. Это тип грохотов обеспечивает классификацию и одновременную транспортировку материала по ситу и поэтому может устанавливаться либо горизонтально, либо под небольшим углом к горизонту. Самобалансные грохоты обеспечивают несколько большую точность (эффективность) разделения по крупности и требуют меньшей конструктивной высоты для установки, чем инерционные грохоты, однако потребляют электроэнергии на 10-20% больше.

Для повышения эффективности грохочения руд, содержащих глинистые и мелкозернистые частицы, иногда применяют «мокрое» грохочение с использованием большого количества воды, подаваемой на сито. При этом надо решать проблемы последующего обезвоживания продуктов грохочения и повторного использования воды.

При этом надо решать проблемы последующего обезвоживания продуктов грохочения и повторного использования воды.

Существует много типов просеивающих поверхностей вибрационных грохотов. Самыми распространенными являются сита с квадратными или прямоугольными отверстиями (ячейками). Сита являются быстро изнашивающимся элементами конструкции грохота. Поэтому их изготавливают из износостойких материалов:

- из стали;

- из стали, футерованной резиной;

- из специальных сортов полиуретана.

Износостойкость сит растет в приведенном ряду от стали к полиуретану, также в этом ряду растет стоимость сит.

Современные вибрационные грохоты способны перерабатывать сырье крупностью от 300 мм до 0,3 мм. Площадь сит промышленных грохотов варьируется от 0,5 до 20 кв.м. Производительность грохотов в зависимости от их типоразмера и свойств перерабатываемого сырья составляет от 0,3 до 1200 т/час по исходному питанию.

НПК «Механобр-техника» предлагает к поставке грохоты различной конструкции, производительности и площади просеивающей поверхности. Использование большого опыта в производстве агрегатов для грохочения позволяет нам создавать машины, которые отличаются от представленных на российском рынке аналогов более высокой эффективностью работы, длительным межремонтным периодом. Многие вибрационные грохоты нашего производства являются единственными в своем роде устройствами, позволяющими решать сложные задачи. Со всеми типоразмерами грохотов можно ознакомиться в Каталоге оборудования.

Литература:

Перов В.А., Андреев Е.Е., Биленко Л.Ф. Дробление, измельчение, грохочение полезных ископаемых. — М.: Недра, 1990, 300 с.

Вайсберг Л.А., Рубисов Д.Г.: Вибрационное грохочение сыпучих материалов. – Механобр, 1994. — 47 с.

Вайсберг Л.А., Картавый А.Н., Коровников А.Н. Просеивающие поверхности грохотов. — СПб.: ВСЕГЕИ, 2005.

Блехман И.И. Теория вибрационных процессов и устройств. – СПб., ИД «Руда и Металлы», 2013. – 640 с. ISBN 978-5-98191-074-6.

Федотов К.В., Никольская Н.И. Проектирование обогатительных фабрик. — М.: Горная книга, 2012. — 366 с. ISBN 978-5-98672-282-5.

Пелевин А.Е. Вероятность прохождения частиц через сито и процесс сегрегации на вибрационном грохоте // Известия вузов. Горный журнал. – 2011, № 1, с. 119-129. ISSN 0536-1028.

Вайсберг Л.А., Устинов И.Д. Промышленное и лабораторное оборудование для обогащения природного и техногенного сырья // Обогащение руд, 2010, № 5, с. 25-28. ISSN 0202-3776.

Иванов К.С., Карапетян К.Г., Устинов И.Д. Влияние факторов вещественного состава сырья на показатели вибрационного грохочения // Маркшейдерия и недропользование, 2013, № 2, с. 25-29. ISSN 2079-3332.

Вайсберг Л.А., Иванов К.С., Мельников А.Е. Совершенствование подходов к математическому моделированию процесса вибрационного грохочения // Обогащение руд, 2013, № 2, с.

35. Классификация и схемы работы грохотов.

К настоящему времени предложено и используется большое число различных конструкций грохотов. Различие их заключается в способе разрыхления и передвижения материала на просеивающей поверхности.

Известные конструкции грохотов можно разделить на две большие группы: неподвижные и механические. К неподвижным грохотам относятся колосниковые, дуговые, плоские гидравлические, конические, цилиндрические и вертикальные; к механическим – валковые, барабанные, плоские качающиеся, гирационные (полувибрационные), инерционные, самобалансные, резонансные и электровибрационные.

Неподвижные колосниковые грохоты

Исходный материал загружается в верхнюю

часть решетки и движется вниз самотеком.

При этом мелочь частично проваливается

через зазоры между колосниками. Для

увеличения производительности и

эффективности грохочения, особенно

глинистых и влажных руд, применяют

решетки с консольно-закрепленными

колосниками, вибрирующими при движении

материала, что обеспечивает самоочистку

просеивающей поверхности.

Исходный материал загружается в верхнюю

часть решетки и движется вниз самотеком.

При этом мелочь частично проваливается

через зазоры между колосниками. Для

увеличения производительности и

эффективности грохочения, особенно

глинистых и влажных руд, применяют

решетки с консольно-закрепленными

колосниками, вибрирующими при движении

материала, что обеспечивает самоочистку

просеивающей поверхности.Р

Рис. 10.6. Схемы грохочения на неподвижных колосниковых (а), дуговых (6), плоских гидравлических (в), конических (г), цилиндрических ( д) и вертикальных (е) грохотах

Дуговые

грохоты (рис. 10.6, б)

предназначены для мокрого грохочения

тонкого и мелкого материала крупностью

от 0,1 до 2,5 мм. Пульпа в них подается по

касательной к шпальтовому ситу грохота

под небольшим напором. Возникающая при

этом центробежная сила способствует

эффективному выделению воды и мелкого

продукта через щелевые отверстия сита,

которые при обезвоживании продукта

располагаются вдоль, а при грохочении

– поперек потока пульпы. В последнем

случае крупность частиц подрешетного

продукта примерно в 2,5 раза меньше

ширины щелей сита. Для повышения

эффективности грохочения некоторые

конструкции дуговых грохотов снабжены

ударными устройствами или вибраторами

(например, грохоты типа «Рапифайн»)

с частотой встряхивания сита 5 – 20 раз

в минуту. Дуговые грохоты отличаются

простотой устройства, большой удельной

производительностью и высокой (до 90 %)

эффективностью грохочения при больших

колебаниях содержания твердого в пульпе

(от 7 до 70 %). Недостатком дуговых грохотов

является быстрый износ сеток, особенно

на абразивных пульпах.

В последнем

случае крупность частиц подрешетного

продукта примерно в 2,5 раза меньше

ширины щелей сита. Для повышения

эффективности грохочения некоторые

конструкции дуговых грохотов снабжены

ударными устройствами или вибраторами

(например, грохоты типа «Рапифайн»)

с частотой встряхивания сита 5 – 20 раз

в минуту. Дуговые грохоты отличаются

простотой устройства, большой удельной

производительностью и высокой (до 90 %)

эффективностью грохочения при больших

колебаниях содержания твердого в пульпе

(от 7 до 70 %). Недостатком дуговых грохотов

является быстрый износ сеток, особенно

на абразивных пульпах.

Плоские гидравлические грохоты (рис. 10.6, в), или гидрогрохоты, предназначены для грохочения в потоке пульпы измельченных рудных материалов и углей крупностью до 3 мм (на гидравлических ситах) и для мокрой классификации углей на машинные классы (на гидравлических грохотах типа «Луганец»). Исходная пульпа подается сверху.

При

тонком грохочении сито устанавливается

под углом 45—55° к горизонту и обычно

оборудовано ударным механизмом,

чтобы исключить забивание отверстий

сита. Эффективность грохочения при

этом составляет 50—70 %. Гидрогрохот

«Луганец» входит в состав комплекса

для подготовки угля по крупности перед

его обогащением.

Эффективность грохочения при

этом составляет 50—70 %. Гидрогрохот

«Луганец» входит в состав комплекса

для подготовки угля по крупности перед

его обогащением.

Конические (рис. 10.6, г) и цилиндрические (рис. 10.6, д) грохоты по принципу действия аналогичны дуговым. Просеивающая их поверхность выполнена из шпальтовых сит с размером щели 0,5 – 1,0 мм. Пульпа подводится под некоторым напором по касательной к верхней конической или цилиндрической части грохота, получает вращательное движение и по спирали перемещается к вершине конической части, где разгружается через патрубок. Подрешетный продукт разгружается во внешний кожух грохота и выводится через патрубок в днище грохота.

Вертикальные

грохоты (рис. 10.6, е)

представляют собой установленные

на резиновом основании вертикально и

близко друг к другу два плоских сита.

Исходный мелкий материал поступает в

пространство между ними и за счет

вибраций грохота отклоняется то на

одно, то на другое сито. Вибрация создается

эксцентриковым или дебалансным приводом.

Ширина щелей у сит и угол их наклона

выбираются в зависимости от крупности

обрабатываемого материала. Достоинствами

грохотов являются довольно высокая

удельная производительность за счет

больших ускорений материала при

грохочении, почти полное предотвращение

забивания сит и возможность разделения

по крупности влажного слипшегося

материала. Недостатком грохотов

является высокая нагрузка на сито и,

следовательно, сильный износ ситовой

поверхности.

Вибрация создается

эксцентриковым или дебалансным приводом.

Ширина щелей у сит и угол их наклона

выбираются в зависимости от крупности

обрабатываемого материала. Достоинствами

грохотов являются довольно высокая

удельная производительность за счет

больших ускорений материала при

грохочении, почти полное предотвращение

забивания сит и возможность разделения

по крупности влажного слипшегося

материала. Недостатком грохотов

является высокая нагрузка на сито и,

следовательно, сильный износ ситовой

поверхности.

Все

грохоты механического типа делятся на

легкие, средние и тяжелые, предназначенные

для грохочения материалов с насыпной

плотностью соответственно 1,0; 1,6 и более

2,5 т/м3.

В соответствии с действующим стандартом

различные типы грохотов обозначаются

буквами и цифрами. Первая

буква Г обозначает грохот; вторая

буква характеризует исполнение: Г – гирационный

или гидрогрохот, И – инерционный, С –

самобалансный, Р – резонансный, К –

конический, Ц – цилиндрический; третья

буква определяет тип грохота: Д – двухкоробный,

Л – легкого типа, С – среднего типа, Т

– тяжелого типа. Первая

цифра числового обозначения характеризует

ширину короба грохота: 3 – 1250 мм, 4 – 1500

мм, 5 – 1750 мм, 6 – 2000 мм, 7 – 2500 мм, 8 – 3000

мм; вторая

цифра – число сит. Например, ГИЛ-52 – грохот

инерционный легкого типа с шириной

короба 1750 мм, двухситный.

Первая

цифра числового обозначения характеризует

ширину короба грохота: 3 – 1250 мм, 4 – 1500

мм, 5 – 1750 мм, 6 – 2000 мм, 7 – 2500 мм, 8 – 3000

мм; вторая

цифра – число сит. Например, ГИЛ-52 – грохот

инерционный легкого типа с шириной

короба 1750 мм, двухситный.

Валковые грохоты (рис.10.7) состоят из ряда параллельных валков, вращающихся по ходу движения материала. Ведущий валок, соединенный цепной передачей с приводом и другими валками, находится в средней части рамы грохота, наклоненной под углом 12 – 15°.

Рис. 10.7. Валковый грохот

На

валки насажены или отлиты вместе с ними

эксцентричные диски, фигурные

симметричные сферические треугольники

или эллипсовидные насадки, образующие

просеивающую поверхность с квадратными

отверстиями 50, 75, 100, 125, 150 мм. Грохоты

нашли применение при грохочении углей,

известняков и других неметаллических

ископаемых крупностью до 300 мм.

Барабанные грохоты (рис 10.8) имеют цилиндрическую или коническую просеивающую поверхность из перфорированных стальных листов или сетки. Ось цилиндрического барабана наклонена к горизонту под углом 4 – 7°, ось конического — горизонтальна. Исходный материал крупностью до 300 – 500 мм подается внутрь вращающегося барабана. Если материал необходимо рассеять на несколько классов крупности, барабан по длине собирается из ряда секций с разными отверстиями, увеличивающимися к разгрузочному концу.

Рис 10.8. Схема барабанного грохота

Барабанные

грохоты широко применяются, например,

для промывки и грохочения руд россыпных

месторождений благородных и редких

металлов. Достоинствами их являются:

простота конструкции, спокойная,

бесшумная работа, простота обслуживания

и надежность в работе; возможность

мокрого грохочения сильноглинистых

крупнокусковых материалов. К недостаткам

грохотов следует отнести низкую удельную

производительность и невысокую

эффективность грохочения.

Плоские качающиеся грохоты (рис. 10.9, а) устанавливаются под углом α = 8 ÷ 12° к горизонту на упругих опорах или подвешиваются на специальных упругих подвесках и приводятся в возвратно-поступательное движение от эксцентрикового механизма. При этом величина хода и траектория движения короба не зависят от скорости вращения приводного вала и загрузки грохота. Исходный материал крупностью от 1 до 350 мм (оптимальная крупность 40 – 50 мм) загружается в верхнюю часть короба и за счет сил инерции перемещается к его разгрузочному концу. Грохоты применяются главным образом для грохочения и обезвоживания угля и других неметаллических полезных ископаемых.

Гирационные (полувибрационные) (рис. 10.9, б) грохоты в подвесном и в опорном исполнении характеризуются круговым движением короба с ситом в вертикальной плоскости, вызываемым эксцентриковым валом. При этом сито

Рис. 10.9. Кинематические схемы плоских грохотов: а —быстроходных качающихся; б — гирационного; в — инерционного с простым дебалансом; г — инерционного самоцентрирующегося

грохота,

устанавливаемого наклонно под углом

20—30° к горизонту, остается параллельным

самому себе в течение всего оборота

вала. В результате такого движения

короба материал на сите встряхивается,

разрыхляется и продвигается вниз по

уклону сита, подвергаясь рассеву.

В результате такого движения

короба материал на сите встряхивается,

разрыхляется и продвигается вниз по

уклону сита, подвергаясь рассеву.

Для уравновешивания центробежных сил инерции, возникающих от массы короба, на валу закрепляются маховики с контргрузами. Независимость амплитуды колебаний полувибрационных грохотов от величины загрузки позволяет применять их для грохочения материала крупностью от 1 до 400 мм в тяжелых условиях с высокой производительностью. Недостатком данных грохотов является сложность их конструкции.

Инерционные вибрационные грохоты (рис. 10.9, в, г) в подвесном и опорном исполнении совершают колебания под действием неуравновешенных масс дебалансов, устанавливаемых на валу. При вращении вала и дебалансов возникают центробежные силы инерции, в результате короб грохота, устанавливаемого под углом до 25° к горизонту, описывает эллиптическую траекторию.

Зависимость

амплитуды колебаний от величины загрузки

короба и связанные с этим колебания оси

вращения вала являются недостатками

инерционных грохотов с простым дебалансом

(см. рис. 10.9, в).

В инерционных самоцентрирующихся

грохотах (см. рис. 10.9, г),

в отличие от грохотов с простым дебалансом,

используется вал с эксцентриковыми

заточками, диаметрально противоположно

которым расположены деба-лансные грузы

маховиков, уравновешивающие центробежную

силу инерции короба при вращении вала.

При этом ось вала будет неподвижна в

пространстве, а короб будет описывать

круговые движения вокруг оси. Инерционные

грохоты обоих типов отличаются простотой

конструкции, надежностью в работе,

высокой производительностью и

эффективностью при грохочении различных

типов минерального сырья крупностью

обычно до 160 мм.

рис. 10.9, в).

В инерционных самоцентрирующихся

грохотах (см. рис. 10.9, г),

в отличие от грохотов с простым дебалансом,

используется вал с эксцентриковыми

заточками, диаметрально противоположно

которым расположены деба-лансные грузы

маховиков, уравновешивающие центробежную

силу инерции короба при вращении вала.

При этом ось вала будет неподвижна в

пространстве, а короб будет описывать

круговые движения вокруг оси. Инерционные

грохоты обоих типов отличаются простотой

конструкции, надежностью в работе,

высокой производительностью и

эффективностью при грохочении различных

типов минерального сырья крупностью

обычно до 160 мм.

В самобалансных

вибрационных грохотах (рис. 10.10, а)

подвесного или опорного исполнения

в качестве приводного механизма

используется самобалансный вибратор,

устанавливаемый над ситом грохота.

Вибратор состоит из двух одинаковых

дебалансов, вращающихся на параллельных

валах в противоположные стороны с

одинаковой скоростью. При любом положении

грузов вибратора силы вдоль оси II–II

взаимно уравновешиваются как силы,

противоположно направленные и равные

по величине, а действуют только силы

вдоль оси I–I.

Поэтому вибратор сообщает коробу

прямолинейные колебания под углом к

плоскости сита, которые вызывают движение

материала по ситу. Недостатком

самобалансных грохотов является

сложность конструкции вибратора,

достоинством – малая высота, высокая

эффективность и производи- тельность

при грохочении. Они применяются для

грохочения влажных и глинистых

материалов и рассева агломерата.

При любом положении

грузов вибратора силы вдоль оси II–II

взаимно уравновешиваются как силы,

противоположно направленные и равные

по величине, а действуют только силы

вдоль оси I–I.

Поэтому вибратор сообщает коробу

прямолинейные колебания под углом к

плоскости сита, которые вызывают движение

материала по ситу. Недостатком

самобалансных грохотов является

сложность конструкции вибратора,

достоинством – малая высота, высокая

эффективность и производи- тельность

при грохочении. Они применяются для

грохочения влажных и глинистых

материалов и рассева агломерата.

Рис. 10.10. Схемы самобалансного (а), резонансного (б) и электровибрационного (в) грохотов

Резонансные

грохоты (рис. 10.10, б)

состоят из двух колеблющихся масс:

горизонтального короба с ситами и

подвижной рамы, удерживаемых и

связанных между собой пружинами и

амортизаторами. Короб получает колебания

от эксцентрикового механизма,

укрепленного на раме. Так как короб и

рама соединены между собой пружинами,

то колебания передаются также и

подвижной раме. При этом короб и рама

движутся в противоположные стороны,

совершая прямолинейные колебания.

Так как короб и

рама соединены между собой пружинами,

то колебания передаются также и

подвижной раме. При этом короб и рама

движутся в противоположные стороны,

совершая прямолинейные колебания.

Центр тяжести системы остается неподвижным, а амплитуда колебаний короба и рамы определяется величиной их масс, которые подбирают таким образом, чтобы система работала в резонансном режиме, обеспечивающем минимальный расход энергии. Достоинствами резонансных грохотов являются их динамическая уравновешенность, большая просеивающая поверхность и производительность, высокая эффективность. Недостаток – сложность конструкции, наладки и регулировки. Они применяются для грохочения и обезвоживания углей, дешламации, отделения суспензии и отмывки утяжелителя.

У

электровибрационных грохотов (рис. 10.10, в)

используется электромагнитный вибратор

с большой частотой и малой амплитудой

колебаний, приводящий в движение упругую

систему грохота, короб, раму,

просеивающую поверхность.

Наибольшее применение для сортировки материалов нашли быстроходные вибрационные грохоты с плоскими ситами. Ниже рассмотрены конструкции гирационных (эксцентриковых) и инерционных (простых, самоцентрирующихся и с направленными колебаниями) вибрационных грохотов.

Устройство

гирационного грохота показано

на рис. 10.11. На сварной раме 1, выполненной

из швеллеров, устанавливается на

подшипниках 8 эксцентриковый

вал 7.

Два других подшипника этого вала

закрепляются на боковых стенках

подвижного короба 9. Короб

имеет продольную стенку, поперечные

связи 10 и

заднюю стенку 11. Внутри

корпуса располагаются в два яруса сита 5;

верхнее с крупными ячейками, нижнее —

с мелкими. Короб в четырех точках

устанавливается на раму через пружинные

амортизаторы 4. Грохот

может быть подвешен к несущим конструкциям

здания 6 на

тягах 3 (рис.10.11, а) или

устанавливается на фундаменте на опорах

(амортизаторах) 2 (рис. 10.11, б).

Привод грохота осуществляется

электродвигателем 12 через

ременную передачу 13.

10.11, б).

Привод грохота осуществляется

электродвигателем 12 через

ременную передачу 13.

Эксцентриковый

механизм (рис. 10.12) состоит из эксцентрикового

вала 2, установленного

в коренных подшипниках 3 на

неподвижную раму 1. Два

других подшипника 11 посажены на эксцентрическую часть вала

и закреплены в коробе 9. При

вращении вала 2 каждая

точка короба и сит будет совершать

движение по окружности с радиусом,

равным эксцентриситету вала. Для

уравновешивания центробежных сил

от вращающихся масс и разгрузки

коренных подшипников на валу установлены

диски 5 с

контр-грузами 4. Привод

вала осуществляется через шкив 12 клиноременной

передачей. Для защиты подшипников от

попадания пыли вал заключен в трубу 7,

концы которой приварены к корпусу

подшипников 11.

Внутри короба расположены два ряда

сит 6, натяжение

которых в поперечном направлении

осуществляется планками 8 с

болтами 10.

Рис. 10.11. Эксцентриковый (гирационный) грохот:

а — установка грохота на тягах; б — установка грохота на амортизаторах

Рис. 10.12. Эксцентриковый вал

Устройство

вибрационного (инерционного) грохота. В этом

грохоте (рис. 10.13) отсутствует неподвижная

рама, а вибрационный вал 9 с

дебалансами 10 и

регулировочными грузиками 11 установлен

на двух подшипниках 13 непосредственно

на подвижном коробе 1. В

коробе сварной конструкции устанавливаются

два яруса сит 8, закрытых

пылезащитными кожухами 2. Короб

через амортизаторы 4 и

тяги 3 подвешивается

к несущим конструкциям или

устанавливается на фундаменте. Загрузка

смеси в короб производится через

загрузочную воронку 7.

Привод вибрационного механизма

осуществляется через клиноременную

передачу 5 от

отдельно установленного электродвигателя 6. Вибрационный

вал защищен трубой 14, приваренной

к корпусам подшипников, а дебалансные

шкивы помещены в кожухи 12. Крепление

сит в коробе аналогично вышеописанному.

Вибрационный

вал защищен трубой 14, приваренной

к корпусам подшипников, а дебалансные

шкивы помещены в кожухи 12. Крепление

сит в коробе аналогично вышеописанному.

Рис. 10.13. Вибрационный грохот

При вращении дебалансов возникает центробежная (возмущающая) сила, которая приводит в колебательное движение корпус грохота.

Сам вал участвует в двух движениях — во вращательном (относительно собственной оси) и описывает круговые траектории относительно оси, проходящей через центр тяжести системы. А так как положение центра тяжести может меняться в зависимости от веса сортируемого материала, то и величина амплитуды колебаний у такого грохота непостоянна и зависит от соотношения действующих масс.

Следовательно,

при работе вал совместно с закрепленными

на нем узлами, в том числе и шкивом

ременной передачи, совершает

колебательное движение, что ухудшает

работу приводных ремней.

Устройство вибрационных грохотов с направленными колебаниями. На горизонтальной неподвижной раме 5 (рис. 10.15) на двух парах шарнирных рычагов 3, наклоненных под углом 55° к горизонту, и пружинных амортизаторах 4 установлен короб 2 с ситами 6. К стенкам короба прикреплен двухвальный вибратор 1, оси валов которого установлены под углом к плоскости сит. Таким образом, грохот получает направленные (под углом 35°) к плоскости сита прямолинейные колебания.

Рис. 10.15. Виброгрохот с направленными колебаниями.

Рис. 10.16. Вибрационный механизм с направленными колебаниями.

Вибратор

направленного действия (рис. 10.16) состоит

из двух одинаковых дебалансных валов 2, установленных

в подшипниках. Один из валов получает

вращение от двигателя через ременную

передачу и шкив 3 и

передает вращение второму валу через

пару зубчатых колес 4. При

синхронном разностороннем вращении

дебалансов валов возмущающие силы будут

или взаимно гаситься при расположении

неуравновешенных масс в линию, или

суммироваться, когда они повернутся на

90°.

При

синхронном разностороннем вращении

дебалансов валов возмущающие силы будут

или взаимно гаситься при расположении

неуравновешенных масс в линию, или

суммироваться, когда они повернутся на

90°.

Таким образом, коробу грохота 1 передаются только суммарные воздействия возмущающих сил, которые вызовут направленные колебания.

Понимание скрининга: Точность классификации | Национальный центр повышения грамотности

Процедуры, направленные на классификацию и прогнозирование результатов, важны в различных условиях. Целью точности классификации является правильное определение проблем, которые приводят к более поздним проблемам, и ситуаций, в которых оценки определяют проблемы, которые не приводят к более поздним проблемам.

Администрация транспортной безопасности (TSA) в аэропорту может предложить полезную иллюстрацию точности классификации. Процесс линии досмотра направлен на раннее обнаружение в процессе путешествия предметов, которые не допускаются к полетам. Сканеры устанавливаются на пороговые значения, при которых зуммер указывает на обнаружение определенного количества «недопустимого» материала. Когда путешественник включает зуммер, возможно, действительно «запрещенный» предмет (например, набор маникюрных ножниц) был пронесен через сканер. В этом случае сканер выполнил свою работу и были предприняты шаги для решения проблемы. Однако бывают случаи, когда сканер «обнаруживает» что-то, чего может не быть или не быть проблемой. Возможно, безобидный предмет, который «разрешен» (например, забытая мелочь в кармане, замененное бедро), срабатывает на детекторе, потому что он имеет некоторые общие свойства с «неразрешенными» предметами. Эти два сценария иллюстрируют истинный положительный результат (ножницы для ногтей) и ложный положительный результат (монеты, бедро).

Сканеры устанавливаются на пороговые значения, при которых зуммер указывает на обнаружение определенного количества «недопустимого» материала. Когда путешественник включает зуммер, возможно, действительно «запрещенный» предмет (например, набор маникюрных ножниц) был пронесен через сканер. В этом случае сканер выполнил свою работу и были предприняты шаги для решения проблемы. Однако бывают случаи, когда сканер «обнаруживает» что-то, чего может не быть или не быть проблемой. Возможно, безобидный предмет, который «разрешен» (например, забытая мелочь в кармане, замененное бедро), срабатывает на детекторе, потому что он имеет некоторые общие свойства с «неразрешенными» предметами. Эти два сценария иллюстрируют истинный положительный результат (ножницы для ногтей) и ложный положительный результат (монеты, бедро).

С другой стороны, рассмотрим сценарий, в котором зуммер не указывает на какие-либо «запрещенные» элементы. В большинстве случаев зуммер не срабатывает из-за отсутствия запрещенных предметов. Однако также возможно, что там были какие-то запрещенные предметы, а сканер не был настроен на пороговое значение или недостаточно чувствителен для быстрого обнаружения. Эти два сценария иллюстрируют истинно отрицательный результат (нечего обнаруживать) и ложный отрицательный результат (что-то было, но не обнаружено). Этот пример иллюстрирует баланс, который пытается найти TSA: установка порогового значения на сканере для надежного обнаружения предметов, когда они действительно присутствуют.

Однако также возможно, что там были какие-то запрещенные предметы, а сканер не был настроен на пороговое значение или недостаточно чувствителен для быстрого обнаружения. Эти два сценария иллюстрируют истинно отрицательный результат (нечего обнаруживать) и ложный отрицательный результат (что-то было, но не обнаружено). Этот пример иллюстрирует баланс, который пытается найти TSA: установка порогового значения на сканере для надежного обнаружения предметов, когда они действительно присутствуют.

Подобная точность важна для инструментов, используемых для измерения успеваемости. Классификация учащихся является ключевым этапом универсального скрининга, процесса оценки, который помогает преподавателям выявлять учащихся, которые рискуют не достичь целей обучения на уровне своего класса. Цель состоит в том, чтобы иметь инструменты, которые позволяют проводить точную классификацию и идентификацию. Очень важно:

- точно классифицировать учащегося как находящегося в группе риска, когда он действительно находится в группе риска, или, альтернативно,

- точно классифицировать учащегося как не подверженного риску, когда он действительно не подвержен риску академических трудностей.

Это примеры академического скрининга истинно положительных и истинно отрицательных.

Это примеры академического скрининга истинно положительных и истинно отрицательных.

В качестве альтернативы возможно, что некоторые учащиеся, не входящие в группу риска, классифицируются как входящие в группу риска, а некоторые учащиеся, входящие в группу риска, классифицируются как не входящие в группу риска. Эти сценарии представляют собой академические версии ложноположительного и ложноотрицательного результата соответственно. Последний пример может быть особенно проблематичным в случае, когда учащийся может упустить важную дополнительную поддержку, в которой он нуждается. Как отмечалось ранее, основной целью точности классификации является правильное определение проблем, которые приводят к более поздним проблемам, по сравнению с ситуациями, в которых оценки определяют проблемы, которые не приводят к более поздним проблемам. Эта цель важна независимо от того, рассматриваете ли вы сканер в линейке TSA или академический инструмент скрининга. В образовательных контекстах процедура классификации обычно начинается с оценки академических навыков. Успеваемость учащихся отражается в баллах, которые затем интерпретируются академическими работниками (например, учителями, администраторами, школьными психологами) и родителями. Оценки можно рассматривать с точки зрения необработанных оценок (т. Е. Общее количество заработанных баллов) или процентилей (т. Е. Где оценка одного учащегося может занимать место по отношению к его сверстникам). Их также можно использовать для классификации учащегося с точки зрения риска академической проблемы. Обычно такие термины, как «не подверженный риску» или «подверженный риску», применяются, когда учащийся набирает в диапазоне выше или ниже определенного балла по любому заданному тесту. Между этими двумя классами также могут существовать промежуточные классификации в соответствии с классификацией предельного риска. Важно правильно классифицировать учащихся, поскольку последующие образовательные планы или программы могут (или не могут) составляться на основе этих определений риска.

Успеваемость учащихся отражается в баллах, которые затем интерпретируются академическими работниками (например, учителями, администраторами, школьными психологами) и родителями. Оценки можно рассматривать с точки зрения необработанных оценок (т. Е. Общее количество заработанных баллов) или процентилей (т. Е. Где оценка одного учащегося может занимать место по отношению к его сверстникам). Их также можно использовать для классификации учащегося с точки зрения риска академической проблемы. Обычно такие термины, как «не подверженный риску» или «подверженный риску», применяются, когда учащийся набирает в диапазоне выше или ниже определенного балла по любому заданному тесту. Между этими двумя классами также могут существовать промежуточные классификации в соответствии с классификацией предельного риска. Важно правильно классифицировать учащихся, поскольку последующие образовательные планы или программы могут (или не могут) составляться на основе этих определений риска.

Вернемся снова к примеру со сканером TSA. Эти классификации рисков очевидны, когда срабатывает зуммер. В идеале должен быть точный сканер, который выполняет свою работу с относительно высокой долей истинных положительных результатов (т. е. гудит только тогда, когда запрещенный предмет проходит через оборудование) и истинных отрицательных (т. е. не жужжит, потому что там нечего было обнаруживать). ). С другой стороны, в идеале существует относительно низкий уровень ложноположительных и ложноотрицательных результатов (т. е. сканер не пропускает ничего важного из-за недостаточной чувствительности). За прошедшие годы появились новые технологии, которые позволили повысить точность сканеров TSA.

Эти классификации рисков очевидны, когда срабатывает зуммер. В идеале должен быть точный сканер, который выполняет свою работу с относительно высокой долей истинных положительных результатов (т. е. гудит только тогда, когда запрещенный предмет проходит через оборудование) и истинных отрицательных (т. е. не жужжит, потому что там нечего было обнаруживать). ). С другой стороны, в идеале существует относительно низкий уровень ложноположительных и ложноотрицательных результатов (т. е. сканер не пропускает ничего важного из-за недостаточной чувствительности). За прошедшие годы появились новые технологии, которые позволили повысить точность сканеров TSA.

В том же духе точность требуется от инструментов академического скрининга, используемых для целей классификации академических рисков. В частности, показатели чувствительности и специфичности помогают калибровочным тестам, которые способны обеспечить истинную классификацию с высокой скоростью. Чувствительность — это вероятность, отражающая процент наблюдений, указывающих на то, что средство проверки правильно определило проблему как проблему. Специфичность — это вероятность, отражающая процент наблюдений, показывающих, что ни одна проблема не была правильно обнаружена средством проверки как отсутствие проблемы. Диаграмма инструментов Национального центра интенсивных вмешательств (NCII) оценивает инструмент скрининга выше всего, когда он имеет уровень чувствительности 70% или выше и уровень специфичности не менее 80%. Показатели чувствительности и специфичности полезны при попытке определить, какие инструменты скрининга могут с относительной точностью различать учащихся из групп риска и не из групп риска.

Специфичность — это вероятность, отражающая процент наблюдений, показывающих, что ни одна проблема не была правильно обнаружена средством проверки как отсутствие проблемы. Диаграмма инструментов Национального центра интенсивных вмешательств (NCII) оценивает инструмент скрининга выше всего, когда он имеет уровень чувствительности 70% или выше и уровень специфичности не менее 80%. Показатели чувствительности и специфичности полезны при попытке определить, какие инструменты скрининга могут с относительной точностью различать учащихся из групп риска и не из групп риска.

Нажмите, чтобы увеличить

Стэнли, К., Петчер, Ю., и Пентимонти, Дж. (2019). Точность классификации. Вашингтон, округ Колумбия: Министерство образования США, Управление начального и среднего образования, Управление специальных образовательных программ, Национальный центр повышения грамотности. Получено с сайта Improveliteracy.org.

Отделение нежелательных частиц

Microsize предлагает полный спектр технологий классификации порошков для материалов, в которых уже присутствует желаемый диапазон размеров частиц и требуется отделение частиц нежелательного размера (мелких или крупных). Microsize может разработать процесс на рабочем столе и легко масштабировать до пилотного масштаба (экраны 18 дюймов) или коммерческого производства (экраны до 60 дюймов). Microsize может обрабатывать от килограммов до нескольких тонн, охватывающих раннюю разработку через NDA или запуск ANDA.

Microsize может разработать процесс на рабочем столе и легко масштабировать до пилотного масштаба (экраны 18 дюймов) или коммерческого производства (экраны до 60 дюймов). Microsize может обрабатывать от килограммов до нескольких тонн, охватывающих раннюю разработку через NDA или запуск ANDA.

Классификация с помощью вибрационного грохочения

- Несколько фракций (до 4) могут происходить одновременно за счет укладки уровней грохота

- Простота масштабирования от настольных компьютеров до коммерческих 60-дюймовых экранов

- Идеально подходит для отделения крупной или мелкой фракции из требуемого диапазона размеров частиц

- Самоочищающиеся сита предотвращают ослепление и обеспечивают высокую эффективность сита/пропускную способность

Механизм

Подаваемый материал подается в центр верхнего грохота (или нескольких грохотов). Два концентрических груза в нижней части устройства настроены так, чтобы направлять порошок в горизонтальной плоскости к периферии (верхний груз) и вибрировать в вертикальной касательной плоскости (нижний груз) при вращении вокруг вертикальной оси с высокой скоростью. Во время движения более мелкие частицы проходят через сетчатую сетку в следующую секцию. Каждый уровень имеет выход материала на периферии для сбора каждой классифицированной части порошка отдельно.

Во время движения более мелкие частицы проходят через сетчатую сетку в следующую секцию. Каждый уровень имеет выход материала на периферии для сбора каждой классифицированной части порошка отдельно.

Классификация с помощью воздушной продувки (турбо) просеивания

- Идеально подходит для отделения крупных или мелких частиц из требуемого диапазона размеров

- Повышенная производительность и эффективность для порошков с более низкой насыпной плотностью

- Простое масштабирование от настольных компьютеров до коммерческих 30-дюймовых экранов

- Самоочистка сеток с помощью воздухоочистительной трубки

Механизм

Входящий исходный материал пневматически подается на переднюю сторону грохота. Препятствуют прохождению крупногабаритных частиц и их падению с передней стороны грохота к выпускному отверстию. Отрицательная тяга помогает протягивать мелкие частицы через сепарационное сито, чтобы пневматически транспортировать их к расположенному ниже по потоку сборнику отфильтрованного рукавного продукта для сбора. Размер пор сетки сита, скорость подачи и регулировка воздушного потока могут варьироваться для достижения изменения эффективности просеивания/размера среза/производительности в соответствии со спецификациями клиентов.

Размер пор сетки сита, скорость подачи и регулировка воздушного потока могут варьироваться для достижения изменения эффективности просеивания/размера среза/производительности в соответствии со спецификациями клиентов.

Классификация с помощью воздушной продувки (турбо) просеивания

- Идеально подходит для отделения крупных или мелких частиц из требуемого диапазона размеров

- Повышенная производительность и эффективность для порошков с более низкой насыпной плотностью

- Простое масштабирование от настольных компьютеров до коммерческих 30-дюймовых экранов

- Самоочистка сеток с помощью воздухоочистительной трубки

Механизм

Входящий исходный материал пневматически подается на переднюю сторону грохота. Препятствуют прохождению крупногабаритных частиц и их падению с передней стороны грохота к выпускному отверстию. Отрицательная тяга помогает протягивать мелкие частицы через сепарационное сито, чтобы пневматически транспортировать их к расположенному ниже по потоку сборнику отфильтрованного рукавного продукта для сбора.

Это примеры академического скрининга истинно положительных и истинно отрицательных.

Это примеры академического скрининга истинно положительных и истинно отрицательных.