Как рассчитать расход клея для блоков

В настоящей статье мы постараемся ответить на часто возникающий у наших покупателей вопрос, как правильно рассчитать расход клея для блоков? В пространстве всемирной паутины на разных сайтах и калькуляторах можно найти много противоречивых данных. В одном месте говорят, что расход клея 10-15 кг на куб (м3), другие пишут, что расход смеси в среднем составляет 20-40 кг на куб. Согласитесь, разбег довольно приличный. Чтобы не было путаницы, пробуем разобраться, как считать расход и разберем конкретный пример для блоков размером 60х30х20 см (600х300х200мм). Примем во внимание допущение, что расход клея не зависит от типов блока, будь то пеноблок, газоблок (газосиликатный блок), шлакоблок и другие виды блоков на цементной основе.

Пошаговая инструкция

Шаг 1. Определяем параметры блока

Часто говорят, что размеры блока не влияют на расход. Это не совсем верно. Посмотрим на рисунок.

Предположим, мы имеем два блока размерами 60x30x20 и 60x30x10. На рисунках заштрихованы поверхности, на которые будет наноситься клей в процессе монтажа. Невооруженным взглядом видно, что для блока толщиной 20 см площадь нанесения клея больше, чем для блока толщиной 10 см. Следовательно, чем больше площадь нанесения, тем выше расход клея.

На рисунках заштрихованы поверхности, на которые будет наноситься клей в процессе монтажа. Невооруженным взглядом видно, что для блока толщиной 20 см площадь нанесения клея больше, чем для блока толщиной 10 см. Следовательно, чем больше площадь нанесения, тем выше расход клея.

Таким образом для расчета нам потребуется следующий параметр: Площадь нанесения клея на один блок

Для нашего примера она составит (0,2 * 0,3) + (0,6 * 0,2) = 0,18 м2 на 1 блок.

Мы вычислили площадь верхней и боковой граней и сложили их.

Шаг 2. Уточняем норму расхода

Для расчета нам потребуется также норма расхода материала, каждый производитель обязан указывать ее на упаковке (или на официальном сайте). Как правило норму расхода определяют как количество сухой смеси в кг на заданную площадь при толщине слоя 1 мм. Возьмем для примера клей для блоков «Старатели» с нашего сайта gipsoplita.ru и посмотрим расход, он составляет 1,3 — 1,5 кг на 1 м2 при толщине слоя 1 мм. Возьмем среднее значение будет 1,4 кг/м2 на 1 мм.

Возьмем среднее значение будет 1,4 кг/м2 на 1 мм.

Затем следует определиться с толщиной слоя, которую вы будете наносить, предположим она будет 4 мм. Таким образом:

на 1м2 поверхности, при толщине слоя 4 мм нам потребуется 5,6 кг сухой смеси.

Шаг 3. Вычисляем расход на 1 блок

Теперь, зная площадь поверхности нанесения на 1 блок (Шаг 1) и расход материала на 1 м2 (Шаг 2), мы можем вычислить расход смеси на 1 блок в нашем примере:

[Расход] x [Площадь нанесения] = (0,18 м2) * (5,6 кг/м2) = 1,008 кг на 1 блок (округлим до 1 кг)

Шаг 4. Вычисляем расход на 1 куб. м. (м3)

Для того, чтобы узнать сколько нужно клея на 1 куб, нужно узнать сколько штук блоков в одном кубе. Для этого нужно один куб разделить на объем одного блока. Объем блока в нашем примере составляет (0,6м * 0,3м * 0,2м) = 0,036 м3

[1 м3] / [ОБЪЕМ БЛОКА] = 1 м3 / 0,036м3 = 27,7 штук (округляем до 28 шт в одном кубе)

На Шаге 3 мы узнали расход на 1 блок — примерно 1 кг смеси. Для того чтобы узнать сколько нужно на 1 куб, нужно количество блоков в кубе (28 шт) умножить на расход на один блок (1 кг)

Для того чтобы узнать сколько нужно на 1 куб, нужно количество блоков в кубе (28 шт) умножить на расход на один блок (1 кг)

РАСХОД НА 1М3 = [КОЛ-ВО БЛОКОВ В КУБЕ] х [РАСХОД НА БЛОК] = 28 шт * 1 кг = 28 кг

Таким образом, на 1 м3 блоков 60*30*20 нам потребуется 28 кг смеси, при условии, что укладывать мы будем в толщину блока 20 см.

Заключение

Приведенный выше расчет, позволяет нам максимально точно рассчитать расход вручную, однако мы не можем учесть в расчете потери материала связанные с квалификацией мастера, а именно: несоблюдение толщины слоя, естественные потери при нанесении и приготовлении раствора, прочие потери. Таким образом, к полученным в расчете данным, как правило прибавляют +15%, и в нашем примере расход составит 28 кг + 15% = 32,2 кг с учетом средних потерь. Главное, что нужно понимать, что все расчеты на бумаге — это лишь примерная прикидка по объему, точные цифры можно получить только на практике. Поэтому, если расходы на логистику не слишком велики, как правило на объект заказывают половину расчетного материала, а вторую половину докупают уже их фактического расхода.

Надеемся наша статья была Вам полезна, будем признательны за отзывы, вопросы и пожелания на почту [email protected] с пометкой «Для технического отдела».

сколько надо, расход на 1м2 кладки, чем клеить зимой

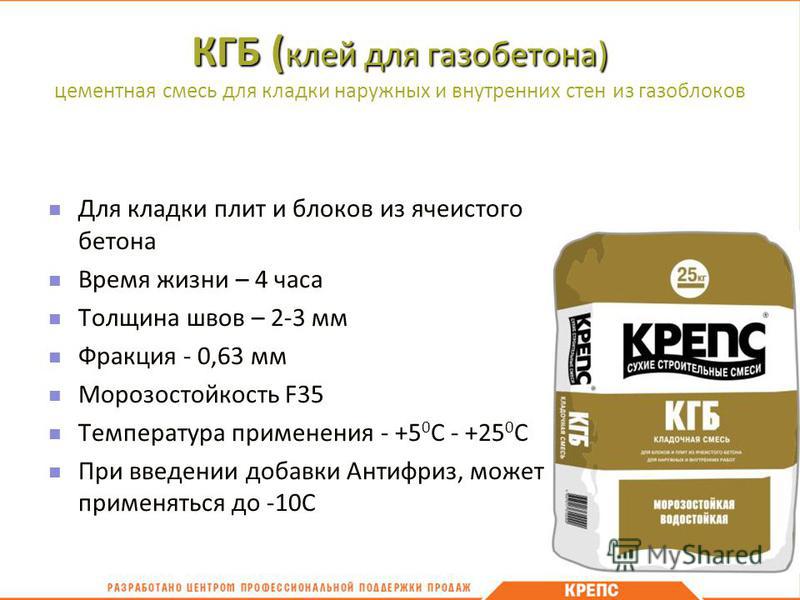

Газобетонные блоки нельзя крепить между собой цементно-песчаным раствором. Для кладки стен и перегородок используются специальные покупные составы или клей-пену для газобетона. Выбор зависит от климатических условий во время стройки, качества продукции и репутации производителя. Важно заранее ознакомиться с технологией работы и правильно рассчитать количество материала.

Содержание

- Особенности материала

- Состав, характеристики и сфера применения

- Технические характеристики

- Форма выпуска

- Расчёт расхода

- Какой клей выбрать

- Популярные марки

- Правила использования

- Порядок работы

Особенности материала

Прочность, долговечность, правильная геометрия стен и перегородок всегда зависит от связующего материала.

Клей для газосиликатных блоков отличают положительные потребительские свойства:

- пластичность позволяет точно установить детали кладки, регулируя толщину швов;

- низкий расход, благодаря малой толщине швов;

- отличная адгезия;

- отсутствие усадки после высыхания;

- сопротивление грибку и плесени;

- минимальные размеры мостиков холода и герметичность швов;

- специальные виды клея можно использовать при отрицательных температурах, что позволяет не останавливать стройку в зимнее время;

- быстрое застывание — в течение дня удаётся установить несколько рядов блоков;

- экономия финансов из-за небольшого расхода пены;

- состав полностью готов к применению, важно только при необходимости нагреть баллон до рекомендованной производителем температуры;

- один стандартный баллон 700 мл заменяет примерно 25-килограммовый мешок сухой смеси — это снимает вопросы с транспортировкой материала к месту работы.

Клей для газобетонных блоков в баллончиках имеет существенный недостаток: при разных геометрических размерах газосиликата выровнять кладку с помощью пены для газобетона не получится.

Клей для газобетона не применяют для возведения несущих стен в домах выше одного этажа, если иное не указано в паспорте продукции.

Основная причина неохотного использования пены строителями — недоверие к материалу и сомнения в прочности кладки после нескольких лет эксплуатации. Материал относительно новый, поэтому пока нельзя будет «пощупать» стены старых домов, останется недоверие.

Нет

6.25%

Посоветовался бы с профессионалом

18.75%

Проголосовало: 16

Состав, характеристики и сфера применения

Основной компонент клея — полиуретанВнешне клей для газобетона очень похож на монтажную пену. Основу обоих материалов составляет полиуретан, но в клей добавляют присадки:

- улучшающие адгезию к минеральным основаниям;

- уменьшающие коэффициент расширения;

- ускоряющими время затвердевания и полного набора прочности;

- антисептики и фунгициды.

Валера

Голос строительного гуру

Задать вопрос

Монтажная пена и полиуретановый клей для газобетона не являются взаимозаменяемыми изделиями. Не обращайте внимание на советы продавцов, используйте для укладки блоков только специальные составы.

Не обращайте внимание на советы продавцов, используйте для укладки блоков только специальные составы.

Технические характеристики

Все свои лучшие качества клей для кладки газобетона проявляет при использовании блоков высокого качества: точных по геометрии, прочных, не дающих сколов.

Пены разных производителей может несколько различаться, но усреднённые характеристики будут примерно одинаковы:

- рабочая температура от +10 до + 30°С для летнего клея и не ниже минус 10 градусов для морозостойкого варианта;

- оптимальная температура использования около 20°С;

- «время жизни» пены до укладки блока около 2 минут;

- допустимое время корректировки положения — 3–4 минуты;

- время схватывания до монтажа следующего ряда около 2 часов;

- срок набора полной прочности — 24 часа;

- прочность на сжатие — 7 Атм., на изгиб 2,5 Атм.;

- диапазон температуры использования минус 60 – 100°С;

- класс огнестойкости — хорошо воспламеняющийся.

Точные характеристики указаны на упаковке товара, их следует учитывать при покупке.

Форма выпуска

Пена для газоблоков выпускается в виде аэрозольных баллонов вместимостью от 750 до 1000 мл. Для домашнего использования приобретают изделия, оснащённые специальной дозирующей трубкой-адаптером.

При большом объёме кладки приобретают специальный пистолет, позволяющий с удобством работать в труднодоступных местах и не пачкать руки. Как правило, пена для профессионалов упакована в тубы большего объёма, что в итоге сказывается на себестоимости кладки.

Валера

Голос строительного гуру

Задать вопрос

Одновременно с покупкой пены приобретают специальный очиститель. Только им можно быстро и надёжно очистить руки, одежду и инструмент. Грязный пистолет придёт в негодность, если пена застынет в механизмах аппарата.

Для удобства и устранения путаницы производители в составы пригодные для использования зимой добавляют краситель.

Такие смеси называют «серыми». Зимний клей является универсальным, его можно использовать в любое время года. Клей белого цвета теряет свои свойства при температуре ниже 10°С.

Расчёт расхода

Главным критерием для подсчёта необходимо количества баллонов является геометрический размер блоков, а именно их толщина. На изделия толщиной до 100 мм наносят одну продольную полосу полиуретана. Блоки толщиной 150–200 мм необходимо класть на 2 полосы клея. Для продукции шириной 200–300 мм наносят три полосы.

Некоторые производители указывают на упаковке, сколько метров полосы можно получить из одного баллона, как правило, это делают крупнейшие производители. Если таких данных нет, с учётом продувки пистолета и возможных огрехов при нанесении приобретают клей для газоблока из расчёта 1 баллон 750 мл на 1 куб блоков.

При возведении перегородок из блока толщиной 100 мм (1 полоса клея) примерно считают, что упаковки хватит на 10 м² стены. Узнать расход клея для 1 м³ газобетонных блоков можно, используя онлайн-калькуляторы, которые есть на сайтах производителей или строительных компаний.

Узнать расход клея для 1 м³ газобетонных блоков можно, используя онлайн-калькуляторы, которые есть на сайтах производителей или строительных компаний.

Какой клей выбрать

При выборе клея нужно учитывать внешние условия работы и опыт кладочникаВыбирая пену для газобетона обращают внимание на несколько параметров.

Расход клеевого состава на один метр кубический или на 10 м². Параметр указан производителем или рассчитывается самими строителями. Жидкий клей позволяет уложить большее количество блоков, но такая консистенция не отличается прочностью в кладке. Работа с густым составом потребует большого мастерства, поэтому неопытным строителям лучше от покупки отказаться. Оценить консистенцию можно в крупных строймаркетах, там дают воспользоваться «пробником».

Период застывания важен для профессионалов кладочников. Если клей будет долго сохнуть, увеличится время до начала кладки второго ряда блоков. Это замедляет строительство на небольших объектах.

Разрешённое время корректировки важно знать для начинающих строителей. Чем оно больше, тем лучше. Опытные мастера устанавливают блоки быстро, поэтому на такой показатель редко обращают внимание.

Период полного отвердевания важен на небольших объектах, когда строят 1 перегородку, класть 3–4 ряд блоков нужно только после полного схватывания.

Температура во время кладки влияет на выбор клея, морозостойкие варианты стоят дороже обычных.

Диапазон рабочих температур эксплуатации постройки. Параметр большинства клеев подходит для любых условий эксплуатации, но при покупке на характеристику обращают внимание, если пену используют для постройки внешних стен.

Популярные марки

В строительных магазинах иногда представлены до десятка разновидностей клея-пены. Они различаются ценой и качеством.

Низкая цена бывает у продукции с небольшим выходом смеси, поэтому добиться экономии не получится. Выбирать дешёвый вариант можно только в случае распродажи или каких-либо акций продавца.

Выбирать дешёвый вариант можно только в случае распродажи или каких-либо акций продавца.

Отзывы показывают, что лучшими свойствами обладает продукция финских и немецких производителей, а покупать китайские образцы не следует. Есть смысл обращать внимание на отзывы в сети о конкретной модели, их можно найти на форумах и отзовиках.

Популярные производители из России: «Технониколь», «KUDO PROFF», «MARCON Мастерблок». Надежными марками считают: «Ceresit», «Кнауф», «Аkfix».

Перед покупкой стоит поинтересоваться ассортиментом, представленным в местных торговых точках, почитать характеристики на сайте производителя.

Правила использования

Работать нужно в перчатках, очках, защитной одеждеДо начала кладки важно ознакомиться с рекомендациями изготовителя и мерами безопасности при работах.

Правила техники безопасности:

- обязательно использовать защитные средства — перчатки, головные уборы (при кладке верхних блоков), респираторы в закрытых помещениях;

- не пользоваться пеной вблизи открытого огня и не хранить баллоны рядом с обогревательными приборами;

- нагревать пену до необходимой температуры только в тёплой комнате, не использовать открытый огонь и электрические печки;

- немедленно смывать попавшую на кожу или одежду пену специальными растворами, иначе после высыхания сделать это будет невозможно.

Порядок работы

Перед работой клей около суток нужно выдержать в помещенииАлгоритм работ по укладке газосиликата и пеноблока несложен, но требует строгого соблюдения последовательности и технологии работ.

Перед началом работы клей-пену выдерживают около суток в помещении, где будет проводиться монтаж, чтобы баллон прогрелся до рабочей температуры.

Первый ряд блоков укладывают на клеевые смеси для пеноблоков, чтобы идеально выровнять горизонтальную поверхность. Перед монтажом блока тщательно очищают соприкасающиеся поверхности — осколки и строительный мусор мешают точной стыковке изделий, что снижает прочность кладки.

Перед установкой в пистолет, прогретый баллон энергично встряхивают около 60 секунд. Кран подачи пистолета полностью закрывают. С баллона снимают защитный колпачок. При вкручивании ёмкости в пистолет нельзя применять излишнюю физическую силу, резьба адаптера и баллона должны совпасть. Регулируя клапан, добиваются нужного по объёму выхода пены — для отходов используют полиэтиленовый мешок, который впоследствии утилизируют.

Регулируя клапан, добиваются нужного по объёму выхода пены — для отходов используют полиэтиленовый мешок, который впоследствии утилизируют.

Регулировкой добиваются выхода пены полоской около 2 см в диаметре, это оптимальное количество для кладки.

На тонкий блок наносят одну линию клея посередине поверхности. Для блоков от 150 мм линия клея должна отступать от края на 30–40 мм. На широкие блоки наносят две линии по краям, а пространство между ними заполняют зигзагообразно.

Нужно приобрести очиститель пены, чтобы убирать остатки и промывать пистолетСразу после нанесения клея устанавливают блок, соблюдая время монтажа, указанное производителем. Корректировка также должна быть произведена в кратчайший срок. Если обнаружена ошибка и время не соблюдено, монтаж проводят повторно, тщательно удалив остатки схватившейся смеси. Для корректировки положения используют резиновый молоток.

При состыковке блоков пена наносится на вертикальную и горизонтальную поверхность.

Полная полимеризация происходит в течение суток, после чего острым ножом срезают наплывы клея, выступившего из швов.

Баллоны меняют по мере необходимости.

Валера

Голос строительного гуру

Задать вопрос

При промежутках в работе, которые длятся более 15–30 минут, обязательно промывают монтажный пистолет. При очистке инструмента сначала промывают адаптер с резьбовым соединением. Далее баллон очистителя накручивают на пистолет и нажимая клапан подачи, промывают внутренние части механизма и сопло.

Правильный выбор резьбового фиксатора — Henkel Adhesives

На протяжении всего времени существования резьбовых креплений существовали проблемы с обеспечением их надежной фиксации и устойчивостью к самоотвинчиванию, что может привести к дорогостоящим отказам и простоям.

Именно здесь вступают в действие фиксаторы резьбы или клеи для фиксации резьбы. Они устраняют возможность ослабления, утечки и поломки, фиксируя крепеж на месте.

Успешное применение начинается со знания того, как правильно выбрать фиксатор резьбы для задачи. LOCTITE 9 предлагает различные вариантыСерия резьбовых фиксаторов 0007® . Каждый из них имеет свои качества и идеальное применение, поэтому правильный выбор важен для обеспечения надежности вашей сборки.

Использование неподходящего типа резьбового фиксатора может привести к снижению надежности, трудностям при удалении и неправильному отверждению. Это может повлиять на то, насколько хорошо ваш клей фиксирует узлы на месте, увеличивая вероятность ослабления и отказа.

Узнайте больше о том, как выбрать резьбовой фиксатор для использования, а также о ключевых факторах, определяющих, какой из различных типов резьбовых фиксаторов лучше всего подходит для вас, с нашим LOCTITE 9Руководство по выбору резьбового фиксатора 0007 ® .

1. Необходимость технического обслуживания и ремонта

Вы можете быть уверены, что все резьбовые фиксаторы LOCTITE ® надежно останутся на месте после нанесения. Но есть некоторые сборки, где постоянство не требуется или даже может быть проблематичным. Техническое обслуживание, проверки и ремонт могут означать, что часто необходимо снимать фиксаторы резьбы для разборки деталей.

Если вы знаете, какой резьбовой фиксатор использовать, вы можете получить лучшее из обоих миров.

Легкость удаления резьбового фиксатора зависит от его прочности.

- Резьбовые фиксаторы низкой и средней прочности можно удалить с помощью стандартных ручных инструментов.

- Резьбовые фиксаторы с высокой или постоянной прочностью могут потребовать прямого интенсивного нагрева для разборки.

Для узлов, требующих регулярного технического обслуживания и ремонта, лучшим выбором являются фиолетовые или синие фиксаторы низкой и средней прочности. Вам также следует выбирать эти продукты для приложений, где тепло может вызвать деформацию или повреждение чувствительных материалов, таких как некоторые пластмассы и эластомеры.

Вам также следует выбирать эти продукты для приложений, где тепло может вызвать деформацию или повреждение чувствительных материалов, таких как некоторые пластмассы и эластомеры.

Эти резьбовые фиксаторы легко удаляются ручным инструментом, что делает техническое обслуживание, ремонт и другие текущие работы более эффективными и безопасными без ущерба для прочности соединения.

2. Использование в условиях высоких температур

Нагрев является одним из основных факторов, влияющих на безопасность и эффективность любого крепежа. Резьбовые фиксаторы LOCTITE ® обладают широкой термостойкостью от -65°F до 300°F (от -54°C до 149°C), что делает их пригодными для использования в большинстве областей применения.

Однако для применений, где высокие температуры являются обычным явлением, выберите резьбовой фиксатор с более высокой термостойкостью, например, LOCTITE ® 263. нить.

Наш ассортимент резьбовых фиксаторов состоит из клеев, предназначенных для работы в любых условиях, включая продукты, которые продолжают эффективно работать при температурах до 650°F (343°C).

3. Прочность при применении

В большинстве применений, от тяжелого машиностроения до автомобилестроения, резьбовые соединения подвергаются воздействию вибрации и крутящего момента.

Для применений с высоким риском вибрации или ударов выбирайте красные фиксаторы резьбы. Являясь самой прочной маркой резьбового клея, они обеспечивают высочайший уровень устойчивости к вибрации, ударам и крутящему моменту. Они прочно удерживаются на месте в качестве постоянного решения.

Наш ассортимент резьбовых фиксаторов включает:

- LOCTITE ® 222 – малопрочный фиолетовый фиксатор резьбы. Работает со всеми металлами и особенно хорош для применений, требующих разборки.

- LOCTITE ® 243 – Синий резьбовой фиксатор средней прочности, который является хорошим универсальным решением для герметизации и фиксации узлов.

- LOCTITE ® 263 – высокопрочный красный резьбовой фиксатор, предназначенный для надежной фиксации и герметизации резьбовых соединений.

4. Тип сборки

Большинство резьбовых фиксаторов предназначены для использования в крепежных деталях в месте их применения. В этих случаях клей наносится на резьбу непосредственно перед застежкой, после чего фиксирует ее на месте.

Идеально подходит для использования в производстве и обслуживании машин. Чтобы правильно выбрать резьбовой фиксатор LOCTITE ® , вы можете выбрать вариант средней или высокой прочности.

Однако в некоторых предварительно собранных приложениях вам потребуется зафиксировать резьбу после того, как застежка будет на месте. Это могут быть электрические разъемы и установочные винты.

Здесь вам понадобится резьбовой фиксатор, способный проникать в зазоры между двумя склеиваемыми поверхностями без необходимости разборки. Наши зеленые фиксаторы резьбы, в том числе LOCTITE ® 290, представляют собой фиксаторы резьбы средней прочности впитывающей способности.

5. Размер резьбы

Прежде чем выбрать идеальный резьбовой фиксатор LOCTITE ® , необходимо определить размер резьбы. Неправильный выбор может затруднить обслуживание или разборку.

Неправильный выбор может затруднить обслуживание или разборку.

Использование высокопрочного резьбового фиксатора, например, с резьбой меньшего размера, может затруднить удаление крепежа без повреждения винта. С другой стороны, использование резьбового фиксатора низкой прочности на резьбе большего размера может снизить эффективность клея.

Вообще говоря, чем крупнее ваша резьба, тем более прочным должен быть фиксатор резьбы. Например:

- Малая резьба – LOCTITE ® 222 подходит для малых резьб до максимального размера M12.

- Средняя резьба – LOCTITE ® 243 герметизирует и фиксирует крепежные детали с максимальным размером резьбы M18.

- Большая резьба – LOCTITE ® 263 можно использовать с резьбой до M20.

6. Область применения

Когда вам нужно нанести резьбовой фиксатор сверху, обычные продукты могут капать вниз до того, как они застынут на месте. Одним из решений является использование стержня LOCTITE ® , который обладает всеми клеящими свойствами других резьбовых фиксаторов, но поставляется в полутвердом формате.

Одним из решений является использование стержня LOCTITE ® , который обладает всеми клеящими свойствами других резьбовых фиксаторов, но поставляется в полутвердом формате.

Если вы храните резьбовые фиксаторы в ящике для инструментов для регулярного обслуживания, стержень также предотвращает утечку, которая может произойти с жидкими продуктами.

Для потолочных и других применений, где капание может быть проблемой, существуют различные LOCTITE 9.Доступны стержни 0007 ®

, в том числе:- LOCTITE ® 248 . Те же характеристики, что и у LOCTITE ® 243, но в форме стержня. Это синий резьбовой клей средней прочности, который подходит для всех металлов.

- LOCTITE ® 268 – высокопрочный резьбовой фиксатор, подходящий для случаев, когда требуется более прочное соединение, хотя для разборки требуется нагрев до 480°F (250°C).

Нетрадиционные применения

Если вам требуется резьбовой фиксатор для нетрадиционных целей, крупномасштабного использования или специального применения, вам может понадобиться менее стандартный вариант.

Свяжитесь с нашей Службой технической информации (TIS) для получения дополнительной информации или свяжитесь с вашим местным инженером по продажам, чтобы найти лучший резьбовой фиксатор для ваших нужд.

Изучите весь ассортимент резьбовых фиксаторов LOCTITE ® , чтобы найти подходящий резьбовой фиксатор для любого резьбового соединения, или узнайте больше о различных типах резьбовых фиксаторов и их свойствах.

Влияние нанесения клея на структурные свойства клееного бруса из шпона, полученного из бесшпиндельного шпона, извлеченного из бревен плантации гевеи с коротким вращением

, Ли К.Л., Ашикин С.Н., Сахарудин М.Х. Лущение резинового бревна малого диаметра с использованием технологии безшпиндельного токарного станка: Оценка свойств шпона от наружного к внутреннему радиальному сечению бревна при различной толщине шпона. Евро. Дж. Вуд Вуд Прод. 2018;76:1335–1346. doi: 10.1007/s00107-018-1300-5. [Перекрестная ссылка] [Академия Google]

2. Улкер О. Клеи для дерева и теория склеивания. В: Рудавская А., редактор. Клеи — применение и свойства. ИнтехОткрытый; Лондон, Великобритания: 2016. стр. 271–288. [Google Scholar]

Улкер О. Клеи для дерева и теория склеивания. В: Рудавская А., редактор. Клеи — применение и свойства. ИнтехОткрытый; Лондон, Великобритания: 2016. стр. 271–288. [Google Scholar]

3. Frihart C.R. Wood Adhesive and Adhesives. В: Роуэлл Р.М., редактор. Справочник по химии древесины и древесных композитов. КПР Пресс; Бока-Ратон, Флорида, США: 2005. стр. 215–278. [Google Scholar]

4. Kurt R., Cil M. Влияние давления пресса на толщину клеевого шва и свойства клееного бруса, склеенного фенолформальдегидным клеем. Биоресурсы. 2012;7:5346–5354. doi: 10.15376/biores.7.4.5346-5354. [Перекрестная ссылка] [Академия Google]

5. Справочник по дереву Вика С. Б.: Древесина как конструкционный материал. Лесная служба Министерства сельского хозяйства США, Лаборатория лесных товаров; Мэдисон, Висконсин, США: 1999. Адгезивное склеивание древесных материалов; стр. 9-1–9-24. Общий технический отчет FPL. [Google Scholar]

6. Daoui A., Descamps C., Marchal R., Zerizer A. Влияние качества шпона на механические свойства букового LVL. Мадерас Сьенк. и Текнол. 2011;13:69–83. doi: 10.4067/S0718-221X2011000100007. [CrossRef] [Google Scholar]

Мадерас Сьенк. и Текнол. 2011;13:69–83. doi: 10.4067/S0718-221X2011000100007. [CrossRef] [Google Scholar]

7. Loh Y.F., Paridah M.T., Yeoh B.H. Распределение плотности шпона масличной пальмы и его влияние на механические свойства фанеры. Дж. Заявл. науч. 2011; 11:824–831. дои: 10.3923/jas.2011.824.831. [CrossRef] [Google Scholar]

8. Frihart C.R., Hunt C.G. Клеи с древесными материалами — формирование связи и характеристики. В: Столетие, изд. Справочник по дереву: дерево как инженерный материал. Министерство сельского хозяйства США, Лесная служба, Лаборатория лесных товаров; Мэдисон, Висконсин, США: 2010. стр. 9-1–9-24. [Google Scholar]

9. Мохд Юсоф Н., Мд Тахир П., Мухаммад Роузли А.С., Ли С.Х., Абдул Халип Дж., Мохаммад Суффиан Джеймс Р., Ашари З. Целостность скрепления поперечно-клееной древесины из древесины акации мангиум зависит от типа клея, давления прессования и направления нагрузки. Междунар. Дж. Адхес. Адгезив. 2019;94:24–28. doi: 10.1016/j.ijadhadh.

10. Darmawan W., Nandika D., Massijaya Y., Kabe A., Rahayu I., Denaud L., Ozarska B. Токарная проверка характеристик быстрорастущего шпона сенгон и их влияние на LVL прочность на клей и изгиб. Дж. Матер. Процесс. Технол. 2015; 215:181–188. doi: 10.1016/j.jmatprotec.2014.08.015. [CrossRef] [Google Scholar]

11. Кху П.С., Чин К.Л., Хинг П.С., Ли К.Л., Бакар Э.С., Ашаари З., Абдулла Л.К., Гандасека С. Ламинированные пиломатериалы из шпона, изготовленного из ротация, небольшие бревна плантации гевеи: влияние давления ламинирования. Биоресурсы. 2020;15:6735–6751. doi: 10.15376/biores.15.3.6735-6751. [Перекрестная ссылка] [Академия Google]

12. ASTM D4442-07: Стандартные методы испытаний для прямого измерения содержания влаги в древесине и древесных материалах. АСТМ интернэшнл; Уэст-Коншохокен, Пенсильвания, США: 2007. [Google Scholar]

13. ASTM D2395-14: Стандартные методы испытаний удельного веса древесных материалов. АСТМ интернэшнл; Уэст-Коншохокен, Пенсильвания, США: 2014. [Google Scholar]

АСТМ интернэшнл; Уэст-Коншохокен, Пенсильвания, США: 2014. [Google Scholar]

14. ASTM D1037-12: Стандартные методы испытаний для оценки свойств древесноволокнистых и древесно-стружечных материалов. АСТМ интернэшнл; Западный Коншохокен, Пенсильвания, США: 2012. [Google Scholar]

15. ASTM D5456-10: Стандартные методы испытаний для оценки конструкционных композитных пиломатериалов. АСТМ интернэшнл; Уэст Коншохокен, Пенсильвания, США: 2010. [Google Scholar]

16. ASTM D906-11: Стандартный метод испытаний прочностных свойств клеев в фанерных конструкциях при сдвиге под нагрузкой растяжением. АСТМ интернэшнл; West Conshohocken, PA, USA: 2011. [Google Scholar]

17. Pizzi A., Mittal K.L. В: Справочник по клеевой технологии. 3-е изд. Пицци А., Миттал К.Л., редакторы. КПР Пресс; Нью-Йорк, штат Нью-Йорк, США: 2017. [Google Scholar]

18. Wang X., Huang L., Zhang C., Deng Y., Xie P., Liu L., Cheng J. Исследования в области химической модификации крахмала для повышения гидрофобности и ее применения: обзор. углевод. Полим. 2020;240:116292. doi: 10.1016/j.carbpol.2020.116292. [PubMed] [CrossRef] [Google Scholar]

углевод. Полим. 2020;240:116292. doi: 10.1016/j.carbpol.2020.116292. [PubMed] [CrossRef] [Google Scholar]

19. Дин З., Чен Л., Сюн Х., Ван З., Улла И., Лей В., Ши Д., Алам М., Улла Х., Хан С.А. Крахмал: бесспорный потенциальный кандидат и устойчивый ресурс для разработки клея для дерева. Крахмал/Штерке. 2020;72:1

20. Тео Ю.П., Дон М.М., Уджанг С. Оценка свойств, использования и сохранения каучукового дерева (Hevea brasiliensis): тематическое исследование в Малайзии. Дж. Вуд Науч. 2011; 57: 255–266. doi: 10.1007/s10086-011-1173-2. [CrossRef] [Google Scholar]

21. Wei B., Sun B., Zhang B., Long J., Chen L., Tian Y. Синтез, характеристика и гидрофобность нанокристаллов силилированного крахмала. углевод. Полим. 2016; 136:1203–1208. doi: 10.1016/j.carbpol.2015.10.025. [PubMed] [CrossRef] [Академия Google]

22. Jiang S., Dai L., Qin Y., Xiong L., Sun Q. Получение и характеристика наночастиц крахмала таро, модифицированных октенилянтарным ангидридом. ПЛОС ОДИН. 2016;11:e0150043. doi: 10.1371/journal.pone.0150043. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

ПЛОС ОДИН. 2016;11:e0150043. doi: 10.1371/journal.pone.0150043. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

23. Ахмед В., Сагир М., Тахир М.С., Улла С. Фенолформальдегидная смола для гидрофильной целлюлозной бумаги. В: Charminé H., редактор. Достижения в области устойчивой и экологической гидрологии, гидрогеологии, гидрохимии и водных ресурсов. Международное издательство Спрингер; Берлин/Гейдельберг, Германия: 2019 г.. стр. 89–92. [Google Scholar]

24. Де Оливейра Р.Г.Э., Гонсалвеш Ф.Г., де Сегундинью П.Г.А., да Оливейра Х.Т.С., Паес Х.Б., Чавес И.Л.С., Брито А.С. Анализ клеевой линии и корреляции между плотностью и анатомическими характеристиками Eucalyptus grandis x Eucalyptus urophylla glulam. Мадерас Сьенк. Текнол. 2020; 22: 495–504. doi: 10.4067/S0718-221X2020005000408. [CrossRef] [Google Scholar]

25. Tienne D.L.C., Nascimento A.M., Garcia R.A., Silva D.B. Качество сцепления клеевых соединений древесины сосны в условиях внутренней и внешней эксплуатации. Флореста Эмбиент. 2011;18:16–29. doi: 10.4322/floram.2011.019. [CrossRef] [Google Scholar]

Флореста Эмбиент. 2011;18:16–29. doi: 10.4322/floram.2011.019. [CrossRef] [Google Scholar]

26. APA . PRL-501: Стандарт качества для клееного бруса из шпона. APA—Ассоциация инженерной древесины; Tacoma, WA, USA: 2000. [Google Scholar]

27. Суластинингсих И.М., Трисатья Д.Р., Балфас Дж. Некоторые свойства клееного бруса, изготовленного из ствола масличной пальмы. ИОП конф. сер. Матер. науч. англ. 2020;935:012019. doi: 10.1088/1757-899X/935/1/012019. [CrossRef] [Google Scholar]

28. Абдул Халил Х.П.С., Нурул Фазита М.Р., Бхат А.Х., Джаваид М., Ник Фуад Н.А. Разработка и свойства материала новой гибридной фанеры из биомассы масличной пальмы. Матер. Дес. 2010; 31: 417–424. doi: 10.1016/j.matdes.2009.05.040. [CrossRef] [Google Scholar]

29. Хашим Р., Сармин С.Н., Сулейман О., Юсоф Л.Х.М. Влияние клеев холодного отверждения на свойства клееного бруса из стволов масличной пальмы по сравнению с каучуковой древесиной. Евро. Дж. Вуд Вуд Прод. 2011;69:53–61. doi: 10. 1007/s00107-009-0405-2. [CrossRef] [Google Scholar]

1007/s00107-009-0405-2. [CrossRef] [Google Scholar]

30. Сулейман О., Салим Н., Хашим Р., Юсоф Л.Х.М., Разак В., Юнус Н.Ю.М., Хашим В.С., Азми М.Х. Оценка пригодности некоторых клеев для клееного бруса из стволов масличной пальмы. Матер. Дес. 2009 г.;30:3572–3580. doi: 10.1016/j.matdes.2009.02.027. [CrossRef] [Google Scholar]

31. He M., Xu D., Li C., Ma Y., Dai X., Pan X., Fan J., He Z., Gui S., Dong X. , и другие. Увеличение объема клеточных стенок малеиновым ангидридом для повышения прочности древесины. Леса. 2020;11:367. doi: 10.3390/f11040367. [CrossRef] [Google Scholar]

32. Wang X., Deng Y., Li Y., Kjoller K., Roy A., Wang S. Идентификация in situ взаимодействий фенолоформальдегидной смолы и древесины на молекулярном уровне. клеточных стенок с помощью инфракрасной наноспектроскопии. RSC Adv. 2016;6:76318–76324. дои: 10.1039/C6RA13159J. [CrossRef] [Google Scholar]

33. Furuno T., Imamura Y., Kajita H. Модификация древесины путем обработки низкомолекулярной фенолформальдегидной смолой: улучшение свойств нейтрализованной фенольной смолы и проникновение смолы в древесину клеточные стенки. Вуд науч. Технол. 2004; 37: 349–361. doi: 10.1007/s00226-003-0176-6. [CrossRef] [Google Scholar]

Вуд науч. Технол. 2004; 37: 349–361. doi: 10.1007/s00226-003-0176-6. [CrossRef] [Google Scholar]

34. Халил Х.П.С.А., Алвани М.С., Ридзуан Р., Камарудин Х., Хайрул А., Халил Х.П.С.А., Алвани М.С., Ридзуан Р., Камарудин Х., Хайрул А. Химический состав, морфологический Характеристики и структура клеточной стенки волокон малазийской масличной пальмы. Полим. Пласт. Технол. англ. 2008; 47: 273–280. doi: 10.1080/03602550701866840. [Перекрестная ссылка] [Академия Google]

35. Халид И., Сулейман О., Хашим Р., Разак В., Джумхури Н., Расат М.С.М. Оценка эффектов наслоения и степени адгезии ламинированных прессованных композитных панелей, изготовленных из листьев масличной пальмы (Elaeis guineensis). Матер. Дес. 2015;68:24–28. doi: 10.1016/j.matdes.2014.12.007. [CrossRef] [Google Scholar]

36. Шукла С.Р., Камдем Д.П. Свойства изготовленного в лаборатории клееного бруса из желтого тополя (Liriodendron tulipifera): Влияние клеев. Евро. Дж. Вуд Вуд Прод. 2009 г.;67:397–405. doi: 10. 1007/s00107-009-0333-1. [CrossRef] [Google Scholar]

1007/s00107-009-0333-1. [CrossRef] [Google Scholar]

37. Роуэлл Р.М., Янгс Р.Л. Стабилизация размеров древесины при использовании. Министерство сельского хозяйства США, Лесная служба, Лаборатория лесных товаров; Мэдисон, Висконсин, США: 1981. [Google Scholar]

38. Августина С., Вахьюди И., Дармаван И.В., Малик Дж., Басри Э., Кодзима Ю. Удельный вес и размерная стабильность древесины, уплотненной бором, на трех менее используемые виды из Индонезии. J. Korean Wood Sci. Технол. 2020; 48: 458–471. doi: 10.5658/WOOD.2020.48.4.458. [Перекрестная ссылка] [Академия Google]

39. Чай Л.Ю., Х’Нг П.С., Лим К.Г., Чин К.Л., Юсох М.З., Бакар Э.С. Производство несущей плиты из ствола масличной пальмы с ламинированием шпоном. Дж. Ойл Пальм Рез. 2011; 23:1166–1171. [Google Scholar]

40. Нуриаван А., Абдулла С.К., Хазван С.М., Олайя Н.Г., Яхья Э.Б., Риснасари И., Масручин Н., Бахарудин М.С., Халид Х., Абдул Халил Х.П. Улучшение свойств и характеристик гибрида наночастиц отходов пальмового масла. Полимеры. 2020;12:1007. doi: 10.3390/polym12051007. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Полимеры. 2020;12:1007. doi: 10.3390/polym12051007. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

41. Кху П.С., Чин К.Л., Хнг П.С., Бакар Э.С., Ли С.Л., Го В.З., Дахали Р. Физические свойства и качество склеивания клееного бруса из шпона, изготовленного из шпона, очищенного от бревен каучукового дерева малого диаметра. Р. Соц. Открытая наука. 2019; 6 doi: 10.1098/rsos.191763. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

42. Li D., Hu X., Huang Z., Chen Y., Han H., Xiao C. Влияние нескольких модификаторов на механические и Трибологические свойства фенолформальдегидной смолы. Высокая производительность. Полим. 2018;30:580–590. doi: 10.1177/0954008317710317. [CrossRef] [Google Scholar]

43. De Boever L., Vansteenkiste D., Van Acker J., Stevens M. Физические и механические свойства, связанные с конечным использованием, выбранных быстрорастущих гибридов тополя (Populus trichocarpa x P. deltoides). ) Анна. Для. науч. 2007; 64: 621–630.

Такие смеси называют «серыми». Зимний клей является универсальным, его можно использовать в любое время года. Клей белого цвета теряет свои свойства при температуре ниже 10°С.

Такие смеси называют «серыми». Зимний клей является универсальным, его можно использовать в любое время года. Клей белого цвета теряет свои свойства при температуре ниже 10°С.