Испытание асфальтобетонной смеси на коэффициент уплотнения в лаборатории ГОСТ. — Испытательный Центр

Главная Статьи Строительный контроль — Статьи Испытание асфальтобетонной смеси для определения фактического коэффициента уплотнения

15.10.2018г.

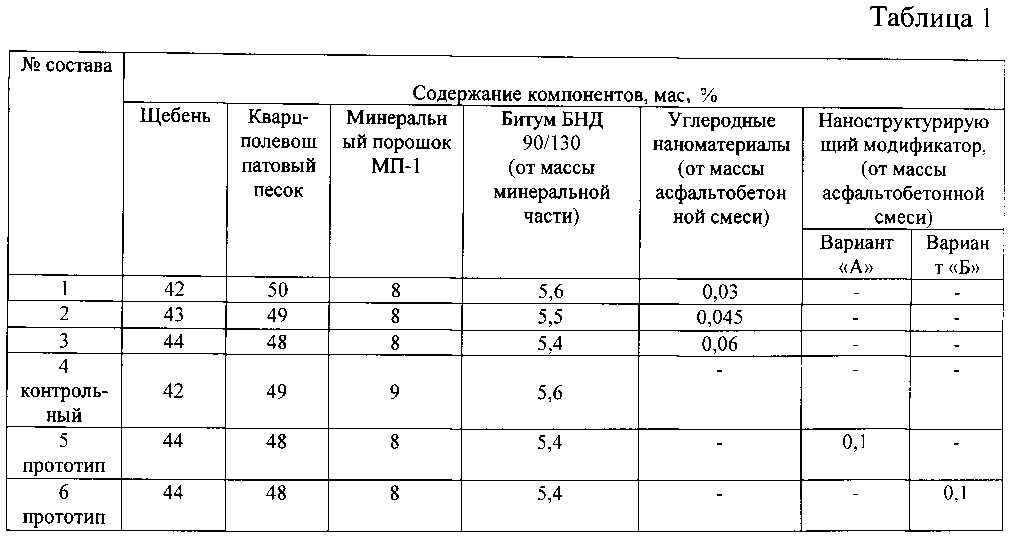

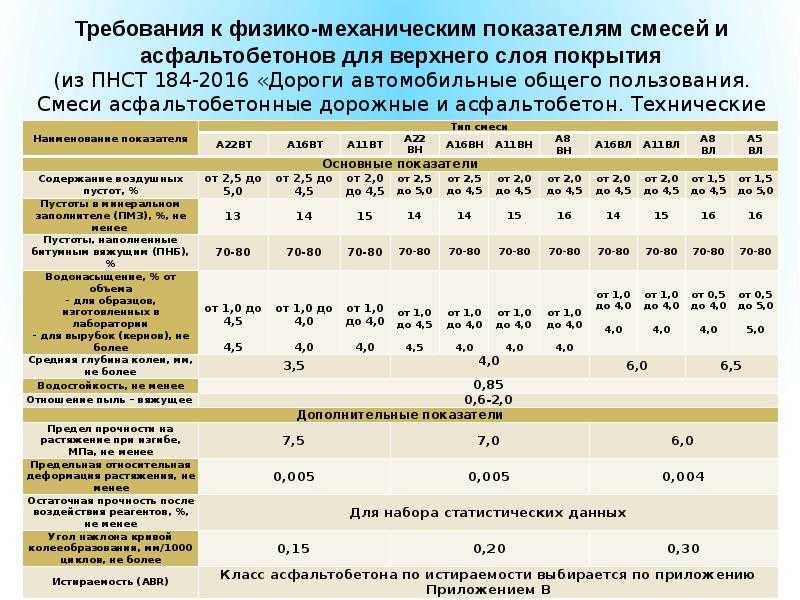

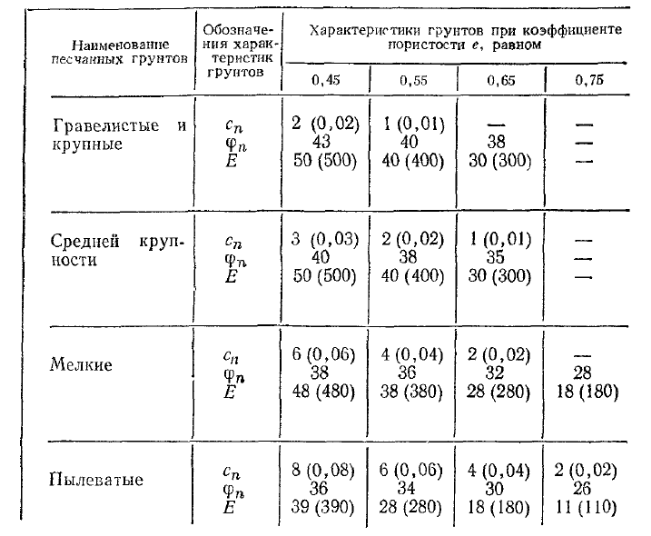

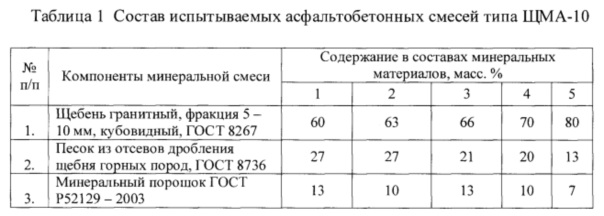

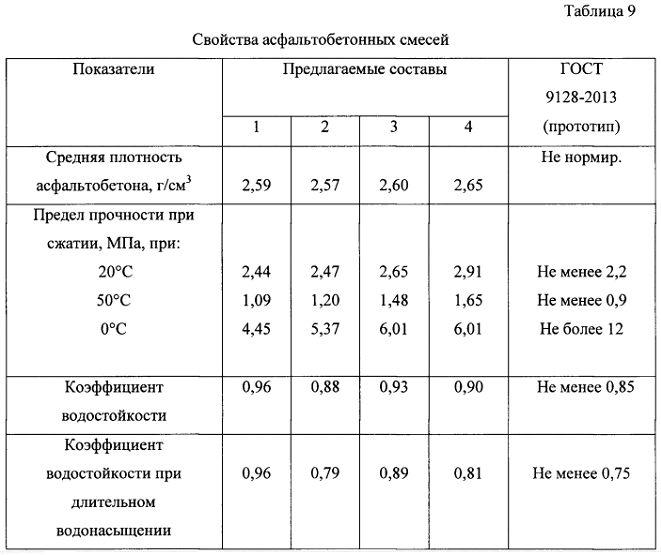

Асфальтобетонная смесь — это специальная смесь битума с минеральными материалами (щебень, гравий, песок, минеральный порошок) перемешанная в горячем состоянии в определенных пропорциях. При уплотнении образует асфальтобетон – основное покрытие современных дорог. В зависимости от физико-механических параметров и используемых материалов смесь подразделяется на следующие марки (табл. 1.)

Таблица 1

Марки асфальтобетонов в зависимости от видов и типов смесей

| Вид и тип смесей и асфальтобетонов | Марки |

|---|---|

| Горячие: высокоплотные |

I |

| плотные типов: А Б, Г В, Д |

I, II |

| пористые и высокопористые | I, II |

| Холодные типов: Бх, Вх Гх |

I, II |

При укладке, в зависимости от параметров температуры и вязкости, смеси подразделяются на горячие и холодные. В первом случае применяются дорожные нефтяные битумные материалы, нагретые до температуры от 120°С. Могут быть жидкими и вязкими. Холодные смеси изготавливаются только из жидких связующих и могут быть уложены при температуре окружающей среды от +10°С в осенний период и от +5°С – в весенний.

В первом случае применяются дорожные нефтяные битумные материалы, нагретые до температуры от 120°С. Могут быть жидкими и вязкими. Холодные смеси изготавливаются только из жидких связующих и могут быть уложены при температуре окружающей среды от +10°С в осенний период и от +5°С – в весенний.

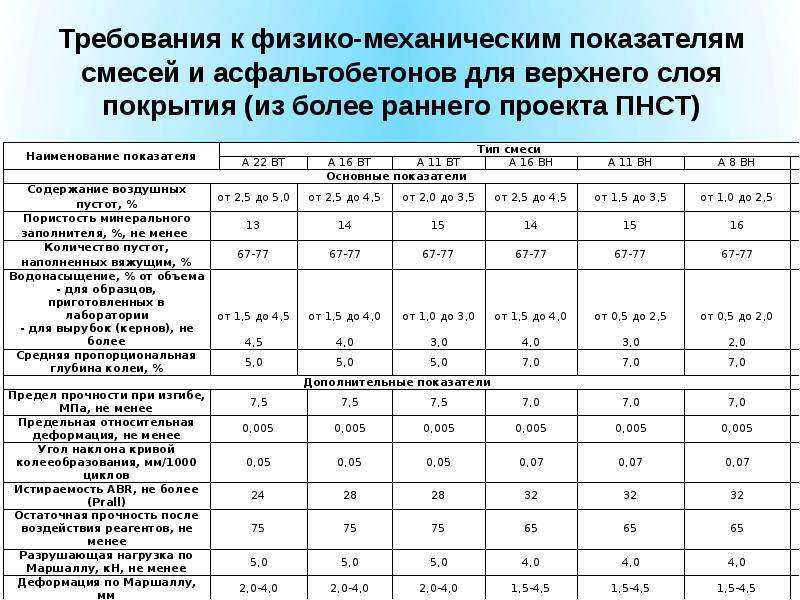

Сфера использования асфальтобетонных слоев указана в табл. 2.

Таблица 2

Область применения асфальтобетонов при устройстве верхних слоёв покрытий автомобильных дорог и городских улиц

| Дорожно-клима-тическая зона | Вид асфальто-бетона | Категория автомобильной дороги | |||||

|---|---|---|---|---|---|---|---|

| I,II | III | IV | |||||

| Марка смеси |

Марка битума |

Марка смеси |

Марка битума |

смеси |

Марка битума |

||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| I | Плотный и высоко плотный |

I | БНД 90/130 БНД 130/200 БНД 200/300 |

II | БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

III | БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

| II, III | Плотный и высоко плотный |

I | БНД60/90 БНД 90/130 БНД 130/200 БН 90/130 |

II | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 |

III | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

| Из холодных смесей |

— | — | I | СГ 70/130 СГ 130/200 |

II | СГ 70/130 СГ 130/200 МГ 70/130 МГ 130/200 МГО 70/130 МГО130/200 |

|

| IV, V | Плотный | I | БНД 40/60 БНД 60/90 БН 60/90 |

II | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

III | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

| Из холодных смесей |

— | — | I | СГ 70/130 СГ 130/200 |

II | СГ 70/130 СГ 130/200 МГ 70/130 МГ 130/200 МГО 70/130 МГО130/200 |

|

От точности соблюдения технологии укладки и уплотнения смеси зависит прочность и долговечность асфальтобетона уложенного в основания и покрытия автодорог.

При уплотнении происходит перегруппировка минеральных зерен, заполнение образованных ранее пустот мелкими зернами в области крупных. Параллельно происходит процесс выдавливания вяжущего вещества и свободного битума, вытеснение воздуха и снижение пористости слоя. По завершению уплотнения слой дорожных одежд приобретает требуемые физико-механические показатели — плотность, прочность, стойкость к проникновению и воздействию влаги.

Методики контроля качества асфальтобетонного покрытия

Контроль качества уплотнения асфальтобетонного слоя дорожных одежд производится с помощью неразрушающих и разрушающих методик. В первом случае применяются ультразвуковые и радиоизотопные приборы, во втором – метод взятия образцов с помощью вырубки с последующим раздавливанием под гидравлическим прессом.

Рис. 1. Уплотнение асфальтобетонного слоя

Для проведения исследований берутся образцы покрытия в трех местах на 700 кв. м. площади дороги. Вырубка производится на расстоянии не менее 1 м. от края дороги. При исследовании слоев уплотненных по горячей технологии время отбора проб должно быть в пределах 1 – 3 дней после уплотнения. При укладке холодной смеси отбор проб производится через 15 – 30 дней.

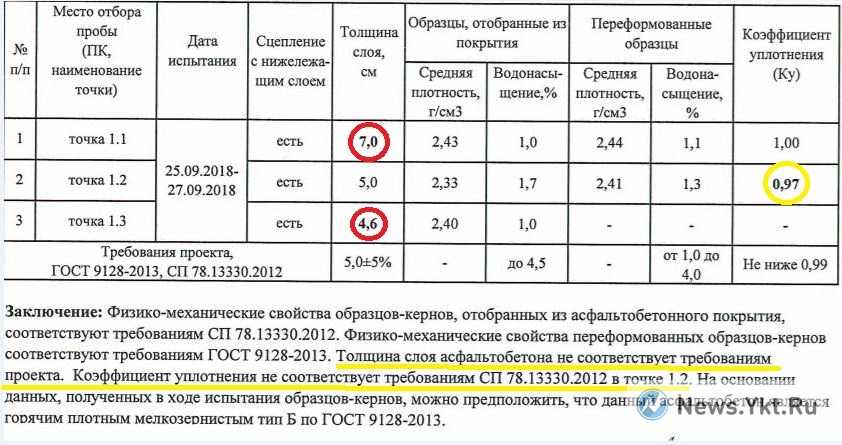

Фактический показатель уплотнения на строящемся участке не должен быть менее требуемого значения, которое составляет:

- для холодной смеси – 0,96;

- для плотного асфальтобетона типа В уплотненного из горячей смеси – 0,98;

- для плотного асфальтобетона типа А и Б уплотненного из горячей смеси – 0,99.

Коэффициент уплотнения Купл определяется по следующей формуле:

Купл = Рм/Рсм

где:

Рм – это фактический средний показатель плотности, г/см3;

Рсм – это средний стандартный показатель плотности переформованного образца, г/см3.

Порядок проведения испытания асфальтобетона

Отбор проб производится путем вырубки или сверления для получения, соответственно, прямоугольных или круглых кернов на всю толщину дорожных одежд. Разделение слоев производится в лаборатории. Участок отбора составляет прямоугольник размером не более 500х500 мм на расстояние не менее 1000 мм от края дороги или её центральной оси.

- для песчаных смесей – 1 кг при диаметре – 50 мм;

- для мелкозернистых – 2 кг при диаметре 70 мм;

- для крупнозернистых – 6 кг при диаметре 100 мм.

Полученные пробы используются для получения фактического коэффициента уплотнения асфальтобетонной смеси.

После взятия образцов из них вырезается (вырубается) три пробы с целой структурой без наличия трещин. Их форма должна быть приближена к кубу или прямоугольному параллелепипеду с длиной сторон от 50 до 100 мм. Каждая проба испытывается целиком, возможна (при необходимости) распил или рубка на части.

Их форма должна быть приближена к кубу или прямоугольному параллелепипеду с длиной сторон от 50 до 100 мм. Каждая проба испытывается целиком, возможна (при необходимости) распил или рубка на части.

Рис. 2. Внешний вид керноотборника

Следующим этапом идет высушивание образцов до того момента, пока их масса не станет постоянной. Для этого производится высушивание в течение не менее 60 мин. при температуре до 50°С, далее производится охлаждение в течение не менее 30 минут и взвешивание. После получения постоянной массы определяется фактическая плотность материала по физической формуле:

Р=m/V

где m – масса образца в г.;

V – объём образца в см3.

Рис. 3. Внешний вид переформованных образцов

Масса определяется взвешиванием, объём – определением и перемножением геометрических величин образца – длины, ширины и высоты. В том случае, если образец имеет неправильную форму, объём определяется по методике гидростатического взвешивания. Данный способ заключается в определении объёма вытесненной жидкости после погружения в неё образца.

В том случае, если образец имеет неправильную форму, объём определяется по методике гидростатического взвешивания. Данный способ заключается в определении объёма вытесненной жидкости после погружения в неё образца.

После определения плотности всех образцов берётся среднее значение – среднеарифметический показатель трех проб при разнице не более 0,03 г/см3. В противном случае проводятся повторные испытания с получением среднего показателя из 6 образцов.

Прошедшие испытания образцы, оставшиеся части кернов используются для изготовления переформованных образцов. Они необходимы для определения стандартного показателя плотности материала Рсм. Для этого:

- Вырубки или керны нагреваются в термическом шкафу или на песчаной бане до температуры указанной в табл. 3.

- Измельчаются шпателем или ложкой.

- Полученный материал равномерно распределяется по форме, затем уплотняют с помощью вкладыша и пресса. Давление пресса доводится до 40 МПа и держится в течение 5 – 10 с.

- Образец извлекается из формы и замеряется его высота.

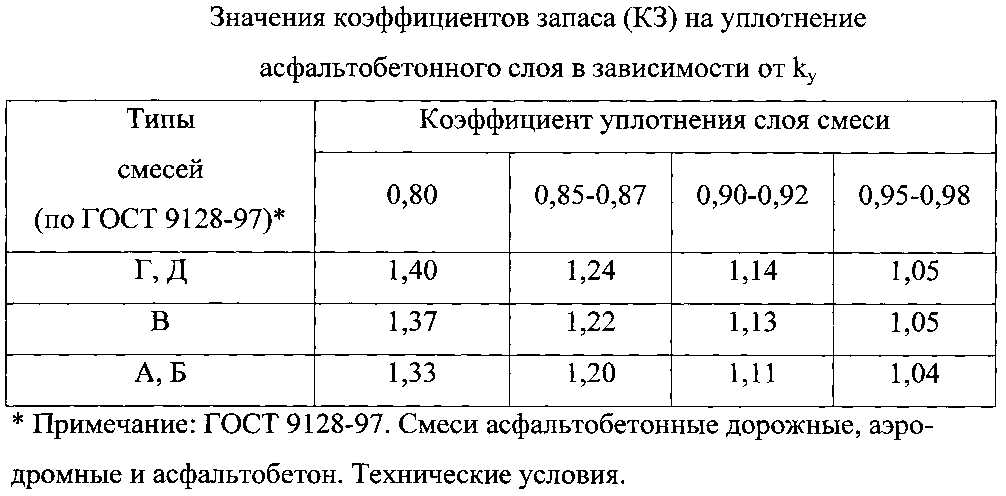

Таблица 3

Определение температуры нагрева асфальтобетонной смеси

| Наименование материалов |

Температура нагрева, °С, в зависимости от показателей вяжущего |

||||||

|---|---|---|---|---|---|---|---|

| Глубина проникания иглы при 25 °С, 0,1 мм | Условная вязкость по вискозиметру с отверстием 5 мм,с |

||||||

| 40 – 60 | 61–90 | 91–130 | 131–200 | 201–300 | 70–130 | 131–200 | |

| Минеральные материалы |

170– 180 |

165– 175 |

160– 170 |

150– 160 |

140– 150 |

1001– 20 |

120– 140 |

| Вяжущее | 150– 160 |

140– 150 |

130– 140 |

110– 120 |

100– 110 |

80–90 | 90–100 |

| Смесь | 150– 160 |

145– 155 |

140– 150 |

130– 140 |

120– 130 |

80–100 | 100– 120 |

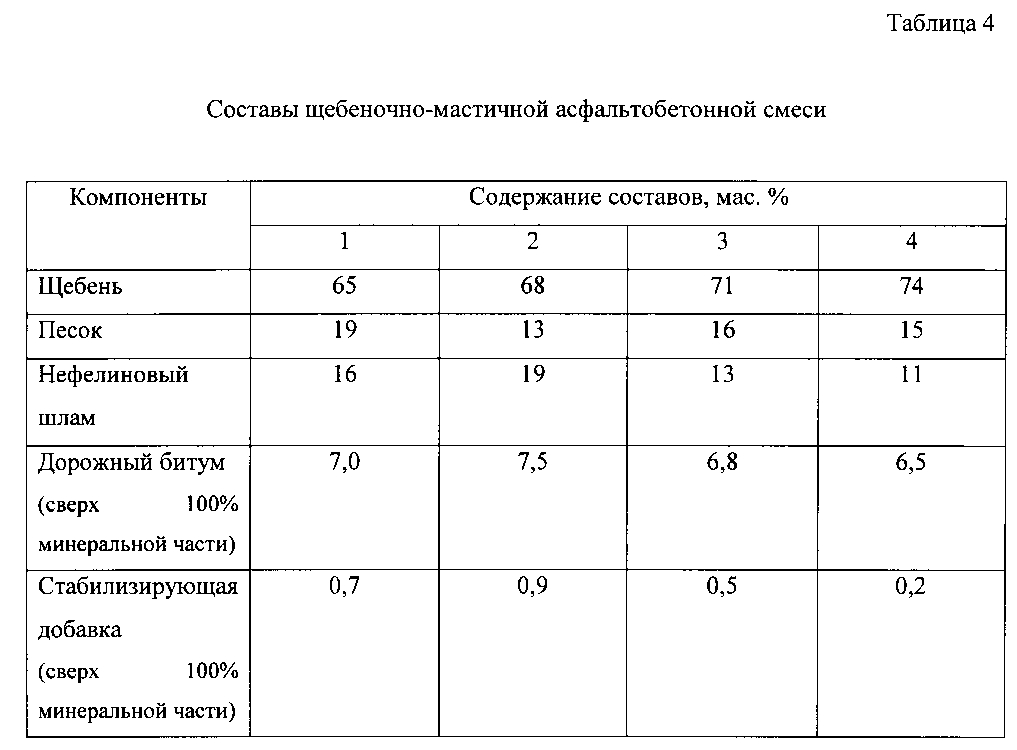

В том случае, если полученный результат не соответствует данным в табл. 4., то потребная масса смеси M для формования образца определяется по формуле:

4., то потребная масса смеси M для формования образца определяется по формуле:

M1 = M0*H/H0

где:

- Н – требуемая высота образца;

- Н0 – высота пробного образца;

- М0 – масса пробного образца.

Таблица 4

Ориентировочное количество смеси на один образец

| Размеры образца, мм | Ориентировочное количество смеси на образец, г |

|

|---|---|---|

| диаметр | высота | |

| 50,5 71,4 101,0 |

50,5±1,0 71,4±1,5 101,0±2,0 |

220–240 640–670 1900–2000 |

При наличии дефектов кромок, а также при отсутствии параллельности горизонтальных оснований образец подлежит отбраковке.

Образцы из горячих смесей, в которых присутствует более половины объёма щебня, уплотняются путем вибрирования с последующим уплотнением прессом. Порядок изготовления выглядит следующим образом:

- Формы предварительно нагреваются до 90 – 100°С и наполняются измельченной смесью.

- Форма устанавливается на виброплощадку и крепится специальным приспособлением. Вкладыши при этом должны выступать на 20 – 25 мм. Сверху укладывается груз.

- Приводится в действие виброплощадка, вибрирование производится в течение 3 мин.

- Далее форма снимается с площадки и устанавливается под пресс для дополнительного уплотнения. Для этого она устанавливается под пресс и прилагается нагрузка в 20 МПа в течении 3 мин.

Рис. 4. Уплотнение смеси на прессе

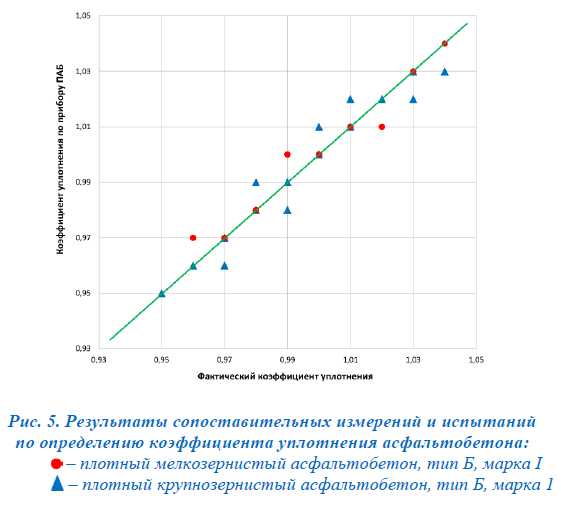

Далее производится взвешивание и определение объёма образца по указанной выше методике. Затем рассчитывается показатель стандартной плотности путем деления массы на объём. Далее определяется коэффициент уплотнения Купл путем деления показателей фактической плотности на стандартную. Полученный результат сравнивается с нормативным и на основании этого делается заключение о степени уплотнения асфальтобетона.

Далее определяется коэффициент уплотнения Купл путем деления показателей фактической плотности на стандартную. Полученный результат сравнивается с нормативным и на основании этого делается заключение о степени уплотнения асфальтобетона.

В том случае, если полученный результат фактического коэффициента меньше нормативного, то производится анализ причин недостаточного уплотнения. Это может быть недостаток температуры смеси, малое количество проходов катка, недостаточная масса катка или другие факторы.

Варианты исследования грунта

Асфальтобетон

Уплотнение грунта

формула расчета расчета и использование в промышленности

На качество дорожного покрытия в большой степени влияет метод укладки материала. Асфальтобетон всегда необходимо тщательно уплотнять. Иначе из-за его недостаточной плотности покрытие будет некачественным, и дорога начнет разрушаться сразу же после ремонта или постройки. В этом процессе нужно учитывать немало нюансов, в частности брать в расчет коэффициент уплотнения асфальтобетона.

Уплотнение

Уплотняют дорожный верхний слой уже на последнем этапе его укладки. Действенность этого процесса будет зависеть от производителя продукта, температуры, при которой производят кладку, доли битума, расчетов, в том числе от расчета коэффициента уплотнения асфальтобетона, и многих других факторов.

С трудом процедуре уплотнения подвергаются продукты, в которых отмечается высокое содержание дробленого песка. Но тем не менее процедура, даже с их использованием очень важна. Так, согласно статистическим данным, 50 % разрушений на дорогах было спровоцировано тем, что уплотнение асфальтобетона было выполнено неправильно, в недостаточной мере.

Особенности

В ходе осуществления данного процесса формируется структура дорожного покрытия, что ведет к его прочности. Влияние грамотного уплотнения асфальтобетона проявляется в следующих процессах:

- Твердые частицы материала сближаются, и он становится прочнее.

- Воздух выжимается и покрытие становится менее пористым, что в свою очередь приводит к повышению водо- и морозостойкости дорог.

- Умножается количество связей на единицу объема, что приводит к долговечности и надежности покрытия.

- Температурные свойства АБ улучшаются, и покрытие начинает в меньшей степени реагировать на нагревы либо охлаждения.

Методы

Способов осуществления данной манипуляции существует несколько. Применяют их, учитывая экономическую выгоду от всего мероприятия и объем работы.

Укаткой является перекатывание барабана либо пневматической шины. Выбор оборудования делают, беря во внимание остальные используемые агрегаты, особенности поверхности. В результате процедуры в слоях появляется остаточная деформация.

В процессе повышения плотности она уменьшается. В конечном итоге остаются крепкие слои без деформаций. Во время укатки уплотнение получается очень сильным. Оно при грамотном выполнении даже не допускает дополнительной усадки асфальтобетона после уплотнения при езде автомобилей.

Наилучшие результаты достигаются, если температура средств для проведения процедуры была выбрана оптимальная. Обычно нужно на 60 градусов больше температуры размягчения используемых вяжущих средств. Чаще всего хватает 105-120 °С. Осуществляют процедуру, используя особые асфальтоукладчики, предназначенные именно для работы с такой температурой.

Обычно нужно на 60 градусов больше температуры размягчения используемых вяжущих средств. Чаще всего хватает 105-120 °С. Осуществляют процедуру, используя особые асфальтоукладчики, предназначенные именно для работы с такой температурой.

Вибрирование является еще одним способом проведения укатки. При укладке данного типа поверхности сообщаются колебания, которые близки по частотам к ее. Для этого нужны специальные машины. Важно сразу брать коэффициент уплотнения асфальтобетона по ГОСТу.

Определение коэффициента

Чтобы испытать готовую дорожную поверхность, вырубают либо высверливают образцы в трех местах на участке площадью 700 метров квадратных. Пробы отбираются в течение 1-3 суток, если речь идет о горячей смеси, и 15-30 суток, если используют холодную. Характеристики образцов зависят от состава. В песчаном асфальтобетоне образец должен иметь размер не меньше 50 мм в диаметре и общую массу 1 кг. Если это мелкозернистый материал, то нужно использовать 70 мм и 2 кг. Крупнозернистый требует 100 мм и 6 кг.

Из образцов для опытов выбирают 3 пробы формы параллелепипеда. Длина стороны составляет 50-100 мм. Чтобы определить, какой коэффициент уплотнения асфальтобетона будет в данном случае, пользуются следующим алгоритмом:

- Первым делом сушат образцы до постоянных масс, затем остужают и вывешивают на воздухе.

- Затем высчитывают фактическую плотность.

- Далее рассчитывают среднюю величину по 3 образцам.

- Пробы с кернами греют в термических шкафах. Температура для этой процедуры определяется отдельно для каждого вида смеси.

- Затем образцы измельчают, распределяя их по формам, уплотняют под прессом с давлением 40 МПа, далее измеряют высоту.

- Пробы горячих смесей уплотняют вибрированием, а после доуплотняют под прессом.

Исходя из полученных данных, узнают плотность деформированных образцов. Высчитывают средние стандартные показатели. Коэффициенты уплотнения рассчитывают, деля фактическую плотность на стандартную. Если выясняется, что величина недостаточная, то считается, что расчет уплотнения асфальтобетона неверен: поверхность уплотнена плохо.

Значение

Нет особой надобности в том, чтобы расписывать значимость данного показателя. Определение коэффициента уплотнения асфальтобетона самым прямым образом сказывается на последующих характеристиках поверхности. Он применяется и в ремонте покрытий, и в их возведении.

На данный момент передовые технологии и формулы расчета коэффициента уплотнения асфальтобетона позволяют чаще всего выполнять задачу по обустройству дороги успешно. Покрытие получается ровным и достаточно плотным. Средние коэффициенты уплотнения асфальтобетона, к примеру, для Санкт-Петербурга за последние 5 лет составляли 0,98-0,99. Брак уплотнения редко превышал 3-5 %.

Перечень требований

Коэффициент уплотнения асфальтобетона должен соответствовать ряду требований. Среди них такие показатели:

- Более 0,98 – для холодных смесей.

- Более 0,98 – для горячих смесей типа В.

- Более 0,99 – для горячих смесей типа А и Б.

Важно и правильно использовать технологическую схему уплотнения дорожного покрытия.

Технологическая схема

Главное требование в процессе уплотнения – выполнять процедуру при максимально высокой температуре поверхности. Когда температура повышена до 100-140 °С, поверхность становится менее вязкой. Каток прикладывает касательные усилия, которые превышают сопротивление сдвигообразованию. Данный момент является наиболее удачным для грамотного повышения плотности.

Когда смесь охлаждается, битум становится более твердым. Усилий для повышения плотности нужно больше: к примеру, при температуре 70 °С число прохождений катком увеличивается втрое. На продление действия влияет и трение песка и камня, и уровень сцепления битума с камнем.

Когда применяются агрегаты с рабочими органами по уплотнению, то появляются возможности для уплотнения силами техники. Это ведет к созданию ровных слоев покрытия. Виды асфальтоукладчиков и усилия по предварительному уплотнению оказывают влияние на выбор вида катков. Обычно доуплотнение осуществляют с использованием легких катков в 5-6 т либо пневмошин.

На длительность процедуры влияет толщина слоя, его вид и погодные условия. Когда температура ниже 10 °С, процедуру осуществляют за пару минут.

Акт пробного уплотнения

Акты пробного уплотнения относятся к категориям производственно-технической документации во время дорожных работ. Составляют акты уже после того, как проводят исследования по определению значения коэффициента уплотнения асфальтобетона.

В состав актов включают ряд нюансов. Список исчерпывается следующими пунктами:

- Наименование и особенности объекта.

- Характеристики материала.

- Условия, при которых его уплотняют – температура как покрытия, так и воздуха.

- Количество проведенных проходов, скорость катка.

- Результаты лабораторных исследования – толщина слоев, плотность, коэффициент уплотнения выравнивающего слоя асфальтобетона.

Акты подписываются представителями лабораторий, которые проводили анализы, представителями производителей.

Укладка

Готовая дорожная поверхность должна соответствовать требованиям ГОСТа и ТУ. Если, к примеру, коэффициент уплотнения асфальтобетона ГОСТу не соответствует, то дорога очень быстро разрушается, и вновь тратятся средства на проведение ее ремонта.

Если, к примеру, коэффициент уплотнения асфальтобетона ГОСТу не соответствует, то дорога очень быстро разрушается, и вновь тратятся средства на проведение ее ремонта.

Укладку поверхности производят по следующим этапам:

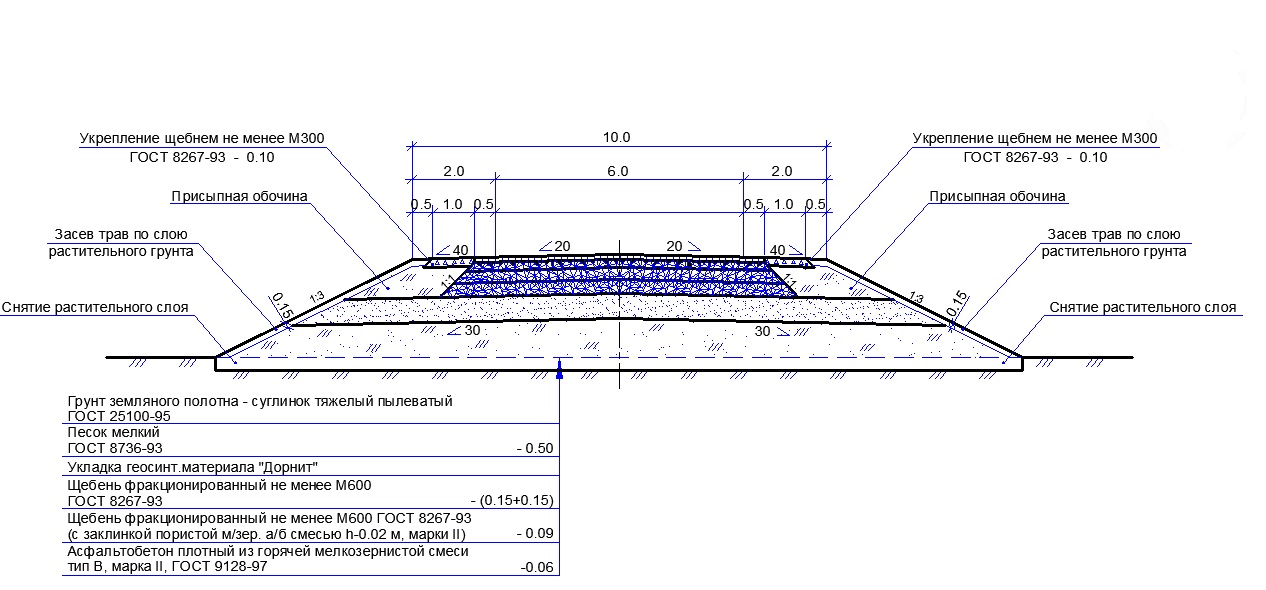

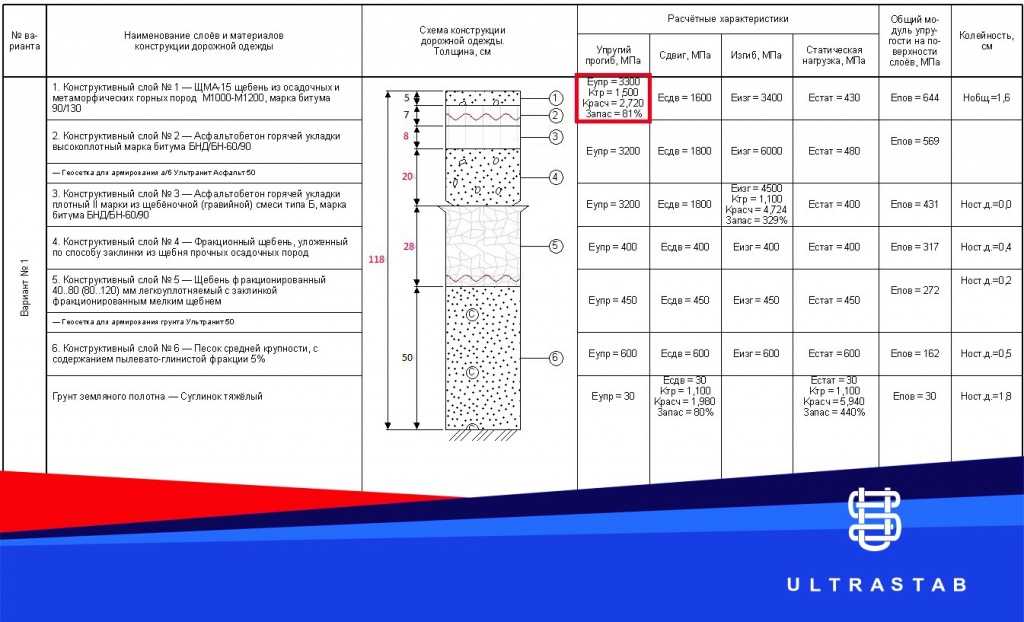

- В первую очередь исследуют особенности почвы, уровень грунтовых вод, правильность проведения других геодезических работ. Затем выбирают соответствующий вид покрытия. Выбирают его как с учетом особенностей участка, так и необходимых требований к дороге.

- Далее выбирают оборудование. Рассчитывают сроки выполнения задачи, определяют примерную дату запуска дороги.

- Проводят работы по укладке.

Обязательно большое внимание уделяют подбору машин для укладки асфальта, расчету требуемого коэффициента уплотнения асфальтобетона, соблюдению требований ГОСТа.

Необходимые элементы

При этом возведение дорог состоит не только из процедуры укладки. Ведь нужно предварительно снести верхние слои грунта, избавить их от корней деревьев и трав. В противном случае покрытие будет ими разорвано. Тщательно проводят устройство дренажной системы.

В противном случае покрытие будет ими разорвано. Тщательно проводят устройство дренажной системы.

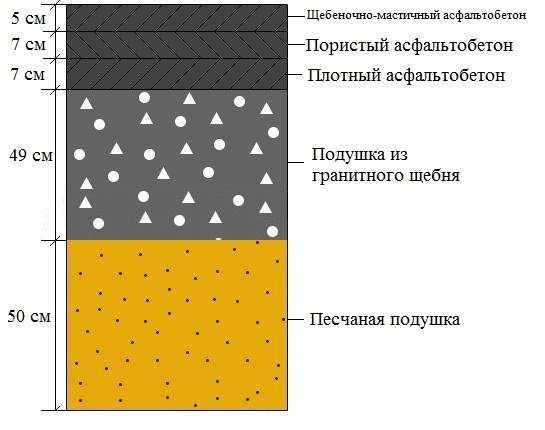

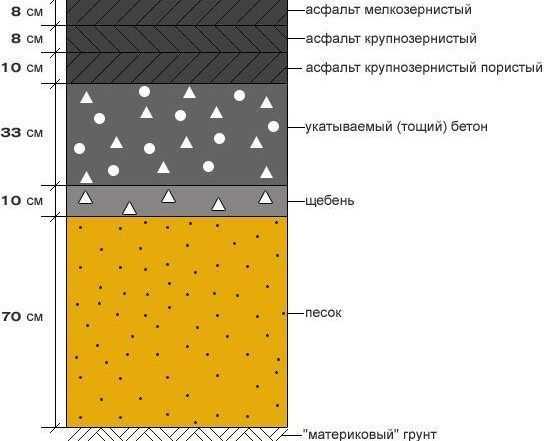

Затем производят закладку основания. Редко его выполняют из монолитного бетона: все дело в том, что такой фундамент стоит значительно больше его конкурентов. Поэтому чаще применяют щебень. Закладывают его по слоям: сначала нижний слой из крупных камней – до 70 мм, который позволяет отводить грунтовые воды, затем средний – до 40 мм, который помогает равномерному распределению нагрузок, а в конце верхний – до 20 мм, он также распределяет нагрузки и способствует усадке асфальтобетона после уплотнения.

Как осуществляют укладку

Сам процесс производят асфальтоукладчики. Это модули на гусеницах либо с тракторными ходами, к ним прикрепляют рабочие органы – трамбующий брус и выглаживающую плиту. Плита бывает вибрационная и статическая.

Самосвалы грузят смесь в приемные бункеры машины, затем она переходит к шнековой камере и распределяется по всей ширине укладки. Машины выбирают с учетом их мощности и производительности. Это важно, поскольку для разных типов возведения нужны самые различные свойства агрегатов. Обычно ровные покрытия получаются при применении гусеничных машин. Но в условиях узких улиц города используют чаще колесные машины. Чем шире укладка, тем экономичнее процесс.

Это важно, поскольку для разных типов возведения нужны самые различные свойства агрегатов. Обычно ровные покрытия получаются при применении гусеничных машин. Но в условиях узких улиц города используют чаще колесные машины. Чем шире укладка, тем экономичнее процесс.

Чтобы окончательно уплотнить покрытие, применяют аппараты, которые соответствуют типу поверхности. Это могут быть легкие катки до 4 т, средние – до 6 т, катки-тандемы, виброплиты и так далее.

Персонал

Большую роль играют исполнители. Нужны люди, которые грамотно рассчитают требуемый коэффициент уплотнения асфальтобетона, так как иначе весь процесс будет проделан впустую. Для создания прочной поверхности нужны:

- Машинист афсальтоукладчиков.

- Водитель самосвала.

- Мастера-дорожники в количестве 5-10 человек.

Все они должны четко следовать технологическим инструкциям по укладке АБ.

Технологическая инструкция

Создание дорожной поверхности должно происходить в теплое время года при температуре +10 градусов в осеннее время и +5 – в весеннее.

Согласно стандарту ГОСТ, материалы АБ делят на две разновидности:

- Для укладки при температуре воздуха выше +5 °С.

- Для укладки при температуре от -25 до +5 °С.

Процесс осуществляют по примерно одинаковым схемам. Но различной будет температура нагревания смеси. Она будет зависеть от погоды, типа асфальтобетона, толщины поверхности. Ни в коем случае не укладывают асфальт во время дождя.

Как и неправильное определение коэффициента уплотнения асфальтобетона, ошибки в доставке смеси определенной температуры могут стать фатальными. Время доставки стараются сокращать до самых минимальных значений.

Асфальтобетон погружают в асфальтоукладчики непрерывно. Если появляются паузы, то остатки материала не извлекают из бункеров, чтобы не остывал питатель. Их прикрывают до момента, пока возобновятся поставки. К концу работы смесь обязательно расходуют до конца, и нигде не должен остаться асфальтобетон.

Машина работает со скоростью 2,5-3 м/мин, величина является постоянной. Погрузка теплых горячих смесей осуществляется, когда включен трамбующий брус. В случае работы с холодными материалами его выключают. Обязательно подрезают края полос сразу после завершения работ по повышению плотности.

Погрузка теплых горячих смесей осуществляется, когда включен трамбующий брус. В случае работы с холодными материалами его выключают. Обязательно подрезают края полос сразу после завершения работ по повышению плотности.

В случае, если на участке остались неуложенные узкие полосы, то укладывают асфальтобетон вручную. Не во всех случаях возможна работа машин, если речь идет, к примеру, об узких городских улицах, о виражах. Выравнивание осуществляют катками из металла. До начала работы обязательно разогревают инструменты.

После укладки поверхности уплотнение осуществляют посредством трамбующих машин, катков, вибрационных агрегатов и так далее. Если в каких-то областях обнаруживаются дефекты, то их смазывают с помощью горячего битума, а затем, заполнив асфальтобетоном, уплотняют. В процессе укладки следят за температурой смеси и толщиной слоев.

Ямочный ремонт

На сегодняшний день асфальтобетон является главным материалом, применяемым в дорожно-строительных работах. Все улицы, мосты и аэродромы выложены именно им. Но существует множество его видов. К примеру, некоторые из них используются в гидроизоляции крыш, туннелей, в обустройстве пола и так далее.

Но существует множество его видов. К примеру, некоторые из них используются в гидроизоляции крыш, туннелей, в обустройстве пола и так далее.

В зимнее время применяют холодные смеси для заделывания ям на дорогах. Коэффициент уплотнения асфальтобетона важно рассчитывать и в таком случае предельно точно. Пользуются для этого все той же формулой. Для расчета делят фактическую плотность образцов на стандартную. Грамотно выверенная величина уплотнения асфальтобетона после укладчика позволяет асфальту служить долго. Если же установлено, что плотность недостаточна, то работу проделывают заново, иначе дорога разрушится быстро. Поэтому формулой коэффициента уплотнения асфальтобетона важно пользоваться правильно.

Технологии

Ямочный ремонт – не самый сложный процесс. Если выбоина небольших размеров, то заделывают ее ручными инструментами. Разметку участков осуществляют картами, обрубают контуры швонарезчиками, пневматическими либо гидравлическими отбойными молотками, перфораторами и так далее. Если яма большая, используют прицепные фрезы.

Если яма большая, используют прицепные фрезы.

Затем очищают яму от строительного мусора и обрабатывают жидким битумом. Это также проделывают вручную, а иногда с применением автогудронаторов. Подвозят асфальтобетон на самосвалах, но если объемы малы, а дефекты разбросаны, то присутствуют риски того, что смесь рано застынет. Поэтому применяют ремонтеры с постоянным прогревом смеси.

Смеси, доведенные до нужных температур, заливают в яму. Подаются они вручную или асфальтоукладчиками. Если выбоина неглубокая, то предварительно в нее закладывают щебень. При определении толщины укладки асфальтобетона берут во внимание ГОСТы уплотнения асфальтобетона, оставляя запас для него. Повышают плотность поверхности, используя ручные механические либо специальные катки.

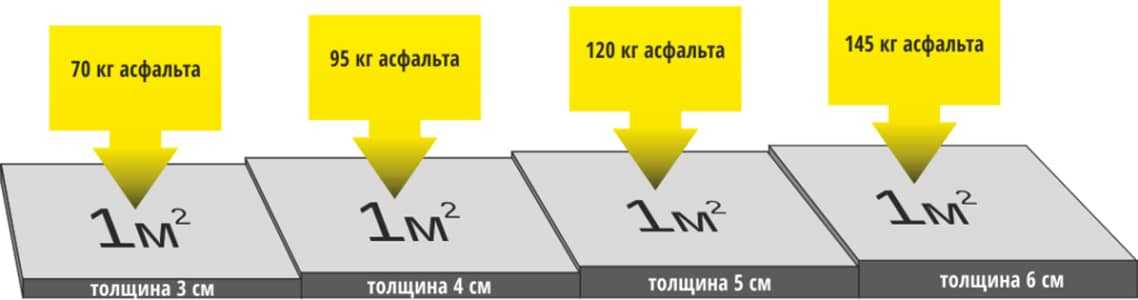

Расход

Количество материала, расходуемого на ремонт дороги, зависит от толщины слоев и площади участков дорог. Толщина слоев будет зависеть от типа дороги.

Значения как объема АБ, так и коэффициента уплотнения асфальтобетона на тротуарах и автостоянках будут различаться. К примеру, если требуется положить асфальт на 10 квадратных метрах на автостоянке, нужен будет слой из 4-5 см материала, все потому, что не предполагается, что здесь будут проезжать фуры.

К примеру, если требуется положить асфальт на 10 квадратных метрах на автостоянке, нужен будет слой из 4-5 см материала, все потому, что не предполагается, что здесь будут проезжать фуры.

Расчет будет производиться так: 10 кв. м * 0,05 м * 2200 кг/куб. м, где последняя величина – плотность материала. То есть укладка покрытия на данный участок требует 1100 кг смеси.

В 1 куб. м – около 2250 кг. Поэтому, чтобы обустроить площадку, нужно 1100 кг/2250 кг = 0,49 куб. м.

Оборудование

Нередко используют технику HAMM EU для уплотнения асфальтобетона и грунта. Все дело в том, что оборудование данного производителя простое в эксплуатации. Нередко рекомендуется HAMM в книгах об уплотнении асфальтобетона и грунта. Этот производитель существует с 1911 года, поэтому успел войти в многочисленные сборники даже старых образцов.

Контроль качества

До начала осуществления работы по устройству покрытий всегда проверяют режимы работы машин и устанавливают требуемую скорость асфальтоукладчиков. Работая над дорожным покрытием, всегда определяют коэф. уплотнения асфальтобетона, чтобы уточнить состав отряда катков, режим их работы. Требуемую плотность определяют, исследуя образцы, которые были отобраны уже после укладки покрытия асфальтоукладчиками. Образцы берут не раньше, чем через 2 часа с момента прохода машины.

Работая над дорожным покрытием, всегда определяют коэф. уплотнения асфальтобетона, чтобы уточнить состав отряда катков, режим их работы. Требуемую плотность определяют, исследуя образцы, которые были отобраны уже после укладки покрытия асфальтоукладчиками. Образцы берут не раньше, чем через 2 часа с момента прохода машины.

Важные моменты

Укатывают поверхность с помощью уплотняющей машины всегда с перекрытиями следов в 15 см. Это значение является минимальным для данного показателя. Нужно всегда отслеживать процесс, чтобы каждая полоса, подвергаемая укатке, обрабатывалась машиной одинаковое количество раз.

Катки всегда возвращаются по тем же полосам на уже остывшие поверхности и лишь там маневрируют. Это позволяет дорожному покрытию быть ровнее. Уплотнять начинают от кромок – краевых полос. В случае их отсутствия с краев оставляют неуплотненными полосы шириной 30-40 см, чтобы не деформировать все еще не остывшие неуплотненные смеси.

Далее такие полосы уплотняют катками, которые специально оборудованы устройствами для повышения плотности кромок либо пневмоколесными катками. Если финишер движется ступенчато, то в процессе укладки смеси плотность повышают, начиная с внешних краев и двигаясь к центру. Полоса шириной 30-40 см остается в самом центре без уплотнения. К ней приступают в последнюю очередь, что позволяет добиться соединения всех полос укладки.

Если финишер движется ступенчато, то в процессе укладки смеси плотность повышают, начиная с внешних краев и двигаясь к центру. Полоса шириной 30-40 см остается в самом центре без уплотнения. К ней приступают в последнюю очередь, что позволяет добиться соединения всех полос укладки.

Уплотнение продольных швов осуществляется двумя путями. В первом уплотнять начинают вдоль продольных швов, при этом валец катка на 10-20 см захватывает не укатанные еще слои. А остальная поверхность вальца проходит по укатанным и остывшим асфальтобетонным покрытиям.

Продольные швы уплотняют и таким методом: на катке проезжают по уже уплотненным слоям лишь краями вальца в 10-20 см. Осуществляя такой маневр, можно не столкнуться с движением транспортного средства на действующих полосах. Поэтому проезд не затрудняется.

Уплотнение поперечных швов осуществляют в перпендикулярном направлении по отношению к укладке АБ смеси. В этой случае валец машины на 10-20 см попадает на горячие неуплотненные поверхности дорог. Маневрировать катку в данных условиях сложнее, так как площадь, где он это проделывает, оказывается ограниченной. По этой причине удобнее использовать малогабаритные машины.

Маневрировать катку в данных условиях сложнее, так как площадь, где он это проделывает, оказывается ограниченной. По этой причине удобнее использовать малогабаритные машины.

Уплотняя участки на поворотах дороги, начинают с вогнутых сторон и двигаются дальше по прямой траектории. На уже укатанных участках дорожных поверхностей перемещают каток по касательным. Скорости маневров машины должны быть одними и теми же. На данных поверхностях чаще применяют катки с составными вальцами.

Трудности в уплотнении

Со временем нагрузки на магистрали и дороги по всей стране только возрастают. По этой причине постоянно растут требования к показателям их качества. Все это привело к изобретению новых методов и устройств для повышения плотности поверхностей. К примеру, были собраны вибробрусы самых разных видов. Известные зарубежные производители машин для дорожно-ремонтных работ разработали вибробрусы. Чаще всего виброуплотнение поверхностей дорог без укаток позволяет добиться лучшей ровности. Однако их применение не является гарантией того, что заданная степень плотности будет достигнута.

Однако их применение не является гарантией того, что заданная степень плотности будет достигнута.

На данный момент многими фирмами исследуется вопрос использования вибробрусов в самых разных случаях, связанных с ремонтом и возведением дорог. Швейцарцами был разработан каток нового поколения, чей рабочий орган вибрирует и в вертикальных, и в горизонтальных направлениях. Он постоянно контактирует с поверхностями уплотняемых слоев дороги.

Очень важен вопрос о том, возможно ли непрерывно определять степень уплотнения дорожного покрытия прямо в процессе работы над укладкой. Такая возможность уже существует благодаря изобретению радиоизотопного зонда, который помещают под раму катка. На приборных щитках, находящихся в кабине машины, рабочий видит данные о том, в какой степени уплотнено покрытие. Если цвет на панели желтый, то плотность нужно повышать. Если зеленый – то заданная величина этого главного показателя была получена.

Причины брака

Несмотря на строгую регламентацию всего процесса, наличие всех необходимых расчетов, браки в ремонте дорог встречаются. Доля их не очень велика, но она есть. Обычно это случается, если устраиваются тонкие выравнивающие слои в 2-3 см. Иногда встречаются браки и при укладке обычного слоя в 5-6 см, когда применяются песчаные смеси. Порой так происходит и с толстыми нижними слоями в 9-10 см из крупнозернистых смесей.

Доля их не очень велика, но она есть. Обычно это случается, если устраиваются тонкие выравнивающие слои в 2-3 см. Иногда встречаются браки и при укладке обычного слоя в 5-6 см, когда применяются песчаные смеси. Порой так происходит и с толстыми нижними слоями в 9-10 см из крупнозернистых смесей.

Казалось бы, случаи стандартные, и места ошибкам быть не может. В чем же причины брака?

Среди основных предпосылок для его появления выделяют сами орудия, которые выполняют операции по уплотнению. То есть технические несовершенства техники, включая вибрационные катки, приводят к ошибкам. Конечно, это берут в расчет, когда был исключен человеческий фактор – наличие нарушений, ошибок в расчетах, упущения самой рабочей группы.

Так, на бытовом уровне никому не придет в голову забить гвозди, применяя кувалду, либо начать забивать железнодорожные костыли, используя домашний молоток. Но дорожным подрядчикам фактическим доводится проделывать это на дорогах. К примеру, они порой одним и тем же катком, который имеется у них в наличии, уплотняют и тонкий в 2-3 см, и средний в 5-7 см, и толстый в 10-12 см слои асфальтобетона. Проведя анализ и расчеты, любой поймет, что в каждом из этих случаев нужно менять скорость техники.

Проведя анализ и расчеты, любой поймет, что в каждом из этих случаев нужно менять скорость техники.

Если также учесть то, что различается стартовая плотность горячей смеси после работы над ней укладчика (с коэффициентом уплотнения 0,83-0,97), состав по гранулометрии, вязкость битумов, прочность и жесткость фундамента, технологические стадии повышения плотности, погодные условия, то сразу становится понятно то, почему невозможно обеспечить одним или двумя катками совершенную работу над дорожным покрытием.

Подрядчик не заинтересован в приобретении машины на каждый отдельно взятый случай, ведь их нужно тогда очень большое количество.

Поэтому бессмысленно упрекать производителей оборудования для дорожных работ в том, что они не берут во внимание такие особенности, всплывающие на практике, и не включают в свои продукты возможность менять характеристики машин. И даже сам принцип регулирования, который основывается на изменении центробежных сил методом задания разных значений (обычно их около 2), в редких случаях дает обоснованные шаги и диапазоны влияния на ход работы. Машины просто не способны охватывать все перечисленные виды и условия укладки и уплотнения.

Машины просто не способны охватывать все перечисленные виды и условия укладки и уплотнения.

Настало время переосмыслить и пересмотреть сам механизм осуществления данной процедуры. Иногда виброкатки одного и того производителя, одинакового веса могут иметь отличающиеся уплотняющие способности. Это доказывает то, что их практическое предназначение не было задумано широко. Также это нередко вводит в заблуждение самих рабочих, которые не обладают критериями выбора и применения подходящих видов машин.

Порой возникает ощущение, что неудачи случаются из-за слишком большого «насилия» над дорожным покрытием со стороны катка, а также из-за недостаточного его воздействия на поверхность. Все эти факторы ведут к тому, что процесс становится достаточно непредсказуемым, и плачевные результаты постоянно наблюдают россияне на дорогах страны.

Заключение

То, как осуществляется укладка и уплотнение асфальтобетона, влияет на дорогу не меньше, чем грамотный подбор смесей для работы над ней. Нельзя допускать нарушений технологии, неправильного расчета коэффициента уплотнения, иначе дороги в скором времени приходят в негодность.

Нельзя допускать нарушений технологии, неправильного расчета коэффициента уплотнения, иначе дороги в скором времени приходят в негодность.

Уплотнение асфальтобетонной смеси катками: коэффициент плотности

Мы часто видим выбоины, трещины и ямы на дорожном покрытии. Это может быть связано как с естественным износом, так и с неправильным составом смеси и неточным расчетом коэффициента уплотнения асфальта при укладке.

Качество будущего дорожного покрытия зависит от очень многих факторов. Необходимо подобрать оптимальный состав смеси в соответствии с назначением сооружения, рассчитать коэффициент уплотнения асфальта и грунта, подготовить площадку, настроить оборудование и так далее. Также важную роль играют погодные условия во время проведения работ.

Коэффициент уплотнения (КУ) асфальта — показатель, который будет индивидуален в каждом конкретном случае. Получить значение можно только в лабораторных условиях.

Как рассчитывается КУ?

Для определения коэффициента необходимо знать:

- Среднюю плотность смеси;

- Максимальную плотность.

Для начала берется опытный образец асфальтобетонной смеси и рассчитывается его средняя плотность. Как мы помним из школьной программы, плотность это отношения массы к объёму, то есть рассчитать довольно просто. Для получения максимальной плотности смесь нагревают и формируют. Последним этапом является простое математическое действие: среднюю плотность делят на максимальную, получая коэффициент уплотнения асфальтобетона.

Уплотнение покрытия дорог

Уплотнение представляет собой завершающий этап образования поверхностного слоя дороги. В зависимости от марки асфальта, температуры укладываемой смеси, содержания в ней битума и от используемого оборудования может изменяться эффективность проведения процесса укладки. Смеси, в которых содержится большое количество дробленого песка, с большим трудом поддаются процедуре уплотнения, хотя эта операция является важнейшей: именно по причине плохого уплотнения асфальта происходит 50% разрушений автодорог.

Это интересно: Разряды машинистов автовышки (автогидроподъемника)

Как состав влияет на уплотнение

Также стоит обратить внимание на состав асфальтобетона. Некоторые материалы, используемые при производстве асфальта, отличаются повышенной твердостью. Такой асфальтобетон применяется при строительстве дорог, на которые будет оказываться серьезное и интенсивное давление.

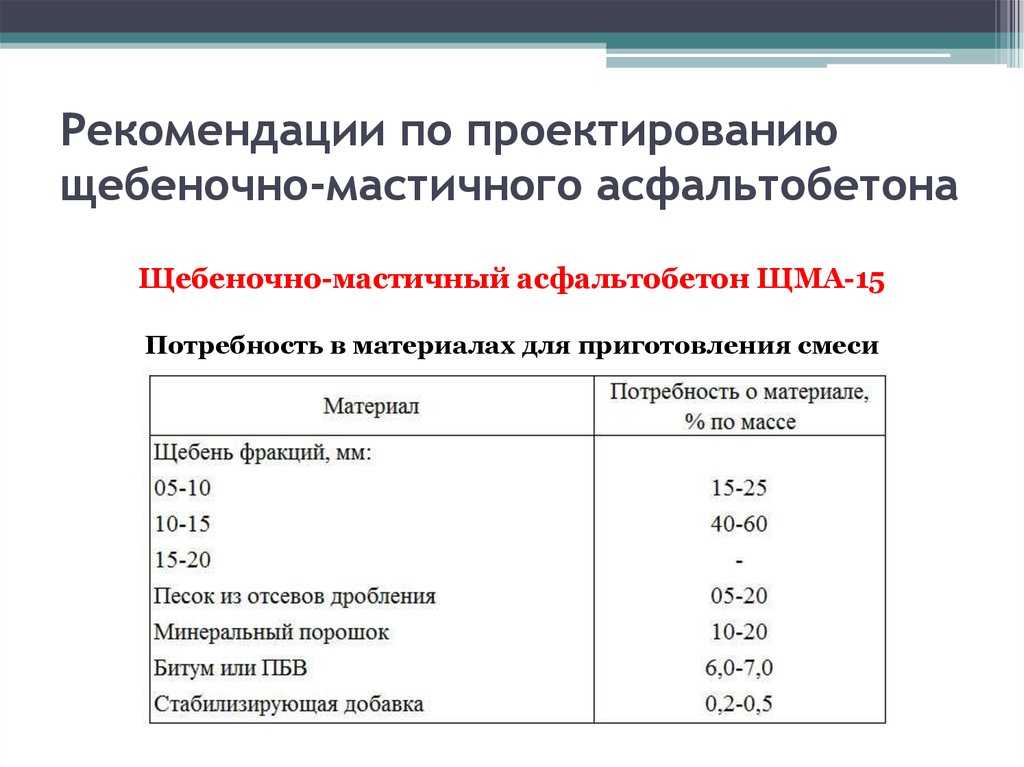

Например, по федеральной трассе постоянно двигается большегрузный транспорт, поэтому дорожное полотно должно иметь повышенную прочность. Для этих целей используется щебеночно-мастичный асфальтобетон, в чей состав входят твердые горные породы.

Чтобы коэффициент уплотнения асфальта в данном случае был достаточно высоким, на процесс укатки покрытия нужно потратить больше времени. Также обязательно использование тяжелой дорожной техники.

Уплотнение дорожного покрытия

Уплотнение – это конечный этап формирования дорожного верхнего слоя. Эффективность процесса зависит от марки асфальтобетона, температуры укладки, доли битума и даже от применяемого оборудования.

Особенно тяжело поддаются уплотнению смеси с высоким содержанием дробленого песка. Однако важность этой операции переоценить сложно: согласно статистике 50% разрушения дорог связаны с недостаточным уплотнением АБ.

Особенности

Уплотнение способствует формированию структуры в АБ, что, в свою очередь, гарантирует прочность слоя. В общем виде процесс приводит к следующим изменениям:

- сближение твердых частиц, что повышает плотность материала;

- выжимание воздуха, что снижает пористость, а, значит, увеличение водо- и морозостойкость дороги;

- умножение количества связей на единицу объема, что и делает покрытие более долговечным и надежным;

- улучшение температурных свойств. АБ после уплотнения куда меньше реагирует на нагрев или охлаждение.

Методы

Реализуют несколько методов увеличения плотности АБ. Применение их обусловлено экономической выгодой и объемом работ.

- Укатка – представляет собой перекатывание барабана или пневматической шины – в зависимости от используемого агрегата, по поверхности.

При этом в слое возникает остаточная деформация. По мере уплотнения она стремится к нулю. В итоге получают плотный крепкий слой с нулевой деформацией. При укатке гарантируется настолько высокая степень уплотнения, при которой не возникает доуплотнения при движении автомобилей.

При этом в слое возникает остаточная деформация. По мере уплотнения она стремится к нулю. В итоге получают плотный крепкий слой с нулевой деформацией. При укатке гарантируется настолько высокая степень уплотнения, при которой не возникает доуплотнения при движении автомобилей. - Самый лучший результат получают при оптимальной температуре. Это величина на 60 С выше, чем температура размягчения используемого вяжущего. В среднем она составляет 105–120 С.– периодическое свободное падение тела некоторой массы на участок АБ. Осуществляется метод при помощи специальных асфальтоукладчиков.

- Вибрирование – во время укладки АБ передаются колебания, близкие по частоте его собственным, используются вибрационные машины.

Самый лучший результат получают при оптимальной температуре. Это величина на 60 С выше, чем температура размягчения используемого вяжущего. В среднем она составляет 105–120 С.

О том, как происходит определение коэффициента уплотнения асфальтобетона по ГОСТ, читайте ниже.

Определение коэффициента

Для испытания готового дорожного покрытия вырубаются или высверливаются образцы в 3-х местах на участке площадью в 700 кв. м. Сроки отбора проб: 1–3 дня при укладке горячих смесей и 15–30 дней для холодных.

Параметры образцов зависят от состава:

- для песчаных АБ образцы должны быть не менее 50 мм в диаметре и общей массой 1 кг;

- для мелкозернистых – 70 мм и 2 кг;

- для крупнозернистых – 100 мм, 6 кг.

Из образцов для серии опытов вырубают 3 пробы, с формой параллелепипеда и длиной стороны в 50–100 мм. Технология определения коэффициента уплотнения такова:

- образцы высушивают до постоянной массы, охлаждают и взвешивают на воздухе;

- рассчитывают фактическую плотность;

- определяют среднюю величину по трем образцам;

- затем пробы, а также керны прогревают в термическом шкафу: температуру нагревания определяют для каждой смеси;

- образцы измельчают, распределяют по форме и уплотняют на прессе под давлением в 40 МПа, а затем измеряют высоту;

- пробы горячей смеси уплотняют вибрированием, а затем доуплотняют на прессе;

- по полученным данным вычисляют плотность переформированных образцов и рассчитывают средний стандартный показатель;

- коэффициент уплотнения рассчитывается делением фактической плотности на стандартную.

Если величина оказывается недостаточным, то АБ на испытываемом участке уплотнен недостаточно.

Если величина оказывается недостаточным, то АБ на испытываемом участке уплотнен недостаточно.

Стандартные требования к величине коэффициента уплотнения таковы:

- не менее 0,96 для холодной смеси;

- не менее 0,98 для горячей смеси типа В;

- не менее 0,99 для горячей смеси типа А и Б.

Далее будет рассмотрена технологическая схема уплотнения асфальтобетона.

Технологическая схема

Главным требованием при уплотнении выступает выполнение операции при максимально высокой температуре АБ.

- При высокой температуре – 100–140 С, вязкость снижается, а те усилия, которые оказывает каток – касательные, выше сопротивления сдвигообразованию. Это самый удачный момент для уплотнения.

При охлаждении смеси твердость битума повышается, усилие для уплотнения также увеличивается: так, при 70 С число прохождения катком в среднем увеличивается в 3 раза. Дело в том, что здесь действие преодолевает не только трение камня и песка, но и сцепление битума и камня.

- Применение агрегатов с уплотняющими рабочими органами дает возможность предварительного уплотнения силами самих машин. Это в наибольшей степени способствует созданию ровного покрытия.

- Тип асфальтоукладчика и усилие предварительного уплотнения определяют вид катков. Как правило, доуплотняют покрытие легкими катками – 5–6 т или пневмошинами.

- Время операции зависит от толщины слоя, его типа и погодных условий. При температуре ниже – 10 С, процесс занимает несколько минут.

О том, где указан акт пробного уплотнения на асфальтобетон, читайте далее.

В следующем видео представлен процесс укладки асфальтобетона:

Акт пробного уплотнения

Акт пробного уплотнения относится к категории производственно-технической документации при дорожно-строительных работах. Составляется акт после проведения исследований по определению коэффициента уплотнения.

Акт включает в себя:

- название и краткие характеристики объекта;

- параметры используемого асфальтобетона;

- условия уплотнения – температура АБ, температура воздуха;

- характеристики асфальтоукладчика;

- режим работы – количество проходов, скорость катка;

- данные по проведению лабораторного исследования: толщина слоя, средняя плотность, стандартная и коэффициент уплотнения.

Подписывают акт представители лаборатории, проводившей анализ, и представители производителя.

Исправление дефектов

Проверка равномерности распределения смеси.

Во время проведения работ работники проверяют равномерность распределения асфальтобетона. Дефекты, выявляемые на поверхности, разделяют на две основные группы. Они могут быть связаны с состоянием, функциями оборудования или со свойствами бетонного раствора. Если к появлению дефектов привели свойства компонентов, входящих в состав раствора, их устраняют при помощи добавления новых ингредиентов либо меняют технологию его изготовления, хранения, транспортировки. Существуют дефекты, которые способны возникать из-за применения того или иного оборудования. Появившиеся неровности специалисты исправляют вручную.

Вернуться к оглавлению

Системы рулевого управления

На катках с управляемыми вальцами они могут поворачиваться одновременно (синхронное управление) или каждый по отдельности (передний или задний), а также позволяют двигаться крабовым ходом (со смещением вальцов до 120 мм). Такие катки оптимально подходят для работы как на небольших площадках (перекрестки, кольцевые развязки, резкие повороты), так и для работы на больших строительных объектах (автомагистрали и автострады).

Такие катки оптимально подходят для работы как на небольших площадках (перекрестки, кольцевые развязки, резкие повороты), так и для работы на больших строительных объектах (автомагистрали и автострады).

У катков с управляемыми вальцами возможность движения «крабовым ходом» является преимуществом. «Крабовый ход» позволяет распределять массу катка на большую площадь, при этом сам каток не сильно заглубляется. При использовании такого метода, значительно упрощается начальное уплотнение чувствительных материалов с высокой температурой асфальта, а также возможна «утюжка» больших участков, а сам центр тяжести катка смещен от нестабильного края асфальтового покрытия.

В тандемных катках с шарнирно-сочлененной рамой вальцы соединены между собой с помощью центрального шарнира.

Конструкция позволяет вальцам двигаться по одной траектории даже при выполнении поворотов. В режиме «крабового хода» задний валец смещен относительно переднего влево или вправо. Из-за особенностей конструкции вальцы могут быть смещены относительно друг друга.

Выгоды от использования «крабового хода» очевидны: это и возможность работы вблизи бордюрных камней или вплотную к стенам зданий или ограждениям, рациональная работа с конусом уплотнения края покрытия, а также возможность избежать образование следов от вальца с острыми кромками на поверхности асфальта.

Схемы

На заранее подготовленное полотно необходимо завезти грунт, затем разровнять его с помощью автогрейдера и определить нужную ширину. После этого грунт следует уплотнить за счет нескольких проходов самоходной техники с пневмоколесами до необходимого коэффициента плотности. Это поможет облегчить распределение цементного раствора. Планировка подготовленного грунта должна выполняться с помощью профилировщика. Специалисты распределяют раствор цемента, применяя специальные средства. Работники начинают процесс уплотнения с использования легкой укладочной техники с отшлифованными вальцами из металла, делая по три-четыре прохода катком по каждому следу. После этого применяют тяжелые машины, с помощью которых делают по двадцать-тридцать проходов.

При применении вибрационной или самоходной техники с пневмоколесами рабочим требуется совершать меньшее количество проходов. Укатка завершается, когда после проходов по бетону тяжелой машины на нем не отпечатываются следы.

Вернуться к оглавлению

Укладка асфальтобетона

Готовое покрытие должно соответствовать всем требованиям ГОСТ и ТУ. Нарушение на любой стадии оборачивается быстрым разрушением дороги и затратами на ремонт.

Асфальтирование, в общем, состоит из следующих этапов:

- исследование участка – состав почвы, уровень грунтовых, вод, другие геодезические работы:

- выбор соответствующего типа и вида АБ. Подбор учитывает не только особенности участка, но и необходимые требования к дороге;

- выбор оборудования;

- расчет сроков сдачи и ввода в эксплуатацию;

- работы по сооружению.

Про машиниста укладчика асфальтобетона, машину для укладки асфальта, технические характеристики необходимых материалов, требования ГОСТ к оборудованию по укладке расскажем далее.

Необходимые элементы

Оборудование

Сооружение дороги включает не только процесс укладки.

- Для начала необходимо снять верхний слой грунта, удалить корни деревьев и кустарников – иначе в будущем они разорвут асфальтовое покрытие, обустроить дренажную систему.

- На втором этапе закладывают основание. Это может быть монолитный бетон – используют редко, так как стоимость такой дороги значительно выше. Чаще основанием служит слой щебня. Причем закладывается он послойно: нижний слой из крупного камня – до 70 мм, служит для отвода грунтовых вод, средний – до 40 мм, позволяет равномерно распределить нагрузку. Верхний – до 20 мм, также служит для распределения и увеличивает плотность верхнего слоя.

- Собственно укладка осуществляется асфальтоукладчиком. Это модуль на гусеницах или с тракторным ходом, к которому закрепляется рабочий орган – трамбующий брус и выглаживающая плита. Последняя может быть вибрационной или статической. Самосвал отгружает смесь в приемный бункер машины, откуда она передается в шнековую камеру и распределяется по всей ширине укладки.

Асфальтоукладчики подбираются по мощности и производительности, так как для разного строительства нужны, конечно, разные агрегаты. Гусеничные машины, как правило, гарантируют ровность покрытия, однако для узких городских улиц предпочтительнее колесные модели. Важным параметром является ширина укладки, чем больше этот параметр, тем экономичней она оказывается.

Асфальтоукладчики подбираются по мощности и производительности, так как для разного строительства нужны, конечно, разные агрегаты. Гусеничные машины, как правило, гарантируют ровность покрытия, однако для узких городских улиц предпочтительнее колесные модели. Важным параметром является ширина укладки, чем больше этот параметр, тем экономичней она оказывается. - Для окончательного уплотнения используют соответствующие типу АБ аппараты: катки легкие – до 4 т, средние – до 6 т, катки-тандемы, виброплиты и прочее.

Персонал

Число людей, задействованных в работе, целиком зависит от объема строительства. При укладке АБ потребуются следующие специалисты:

- машинист асфальтоукладчика,

- водитель самосвала;

- бригада мастеров-дорожников – от 5 до 10 человек.

Далее будет рассмотрена технологическая инструкция на укладку асфальтобетона.

Технология

По возможности укладка асфальта проводится в теплое время года – до +10 осенью и +5 весной, за исключением ремонтных работ.

По стандартам ГОСТ все смеси АБ разделяются на 2 группы:

- смеси, предназначенные для укладки при температуре выше +5 С;

- смеси для укладки в температурном диапазоне от -25 до +5 С.

Схема процесса одинакова, а вот температура смеси в зависимости от толщины слоя, погодных условий и типа АБ различается.

Не допускается укладка под дождем. Первое значение приводится для скорости ветра менее 6 м/с, второе – для ветра со скоростью 6–10 м/с.

Главной сложностью процесса является доставка АБ нужной температуры на участок. Временный промежуток должен быть сокращен до минимума.

- АБ загружается в асфальтоукладчик непрерывно. Если перерывы в поставке возникают, то остатки смеси не убирают из бункера, чтобы не остыл питатель, а закрывают до возобновления поставки. В конце работы смесь должна быть израсходована полностью: ни в бункере, ни в шнековой камере, ни под плитой не должен оставаться АБ.

- Скорость машины невелика – 2,5–3 м/мин и остается постоянной.

- Загружают теплые горячие смеси при включенном трамбующем брусе, холодные – при выключенном.

- Края полосы обрубают и подрезают сразу же после уплотнения.

Если на участках остаются неуложенными узкие полосы – на виражах, в местах, недоступных машине, здесь допускается укладка АБ вручную – лопатами. Разравнивают металлическими катками. Весь ручной инструмент для работ с АБ должен прогреваться на нагревателях.

- Сразу же за укладкой АБ уплотняют трамбующими машинами, катками, вибрационными агрегатами и так далее.

- Дефектные участки после уплотнения вырубают, смазывают горячим битумом, вновь заполняют АБ и уплотняют.

- Во время укладки контролируют температуру смеси и толщину слоя.

Про цену за м2 укладки асфальтобетона расскажем вам далее.

Процесс укладки асфальтобетона представлен в видео ниже:

Цена услуги

В стоимость дорожных работ входит не только асфальтирование, но и все подготовительные работы:

- выезд специалиста может быть как бесплатный, так и оцениваться до 3500 р.

- выборка грунта – 320-–420 р. за кв. м;

- устройство бетонного основания – 600–700 р. за кв. м;

- устройство щебеночного – 195–300 р. за кв.м. в зависимости от характера щебня;

- укладка песчаного основания для пешеходных и спортивных дорожек – 100 в за кв. м;

- укладка дорожного бортового камня – 800–850 р. за п. м;

- укладка мелкозернистого основания – 440–550 р. за кв. м;

- укладка щебеночно-мастичного – 460–790 р. за кв. м;

- устройство песчаного асфальтобетонного покрытия – 390–500 р. за кв.м.

Катки по виду вальцов

Вальцы – рабочие элементы дорожного катка, которые непосредственно контактируют с полотном, а также часто выступают в роли колес.

| Вальцы | Назначение | Описание |

| Гладкие | Уплотнение асфальта | Гладкие цилиндры из металла |

| Пневматические | Уплотнение асфальта | Несколько пневматических колес |

| Сегментные | Уплотнение асфальта | Гладкие цилиндры из металла с сегментами на ободе |

| Кулачковые | Укатка грунта | Цилиндрические вальцы с множеством выступов |

| Компакторные | Укатка грунта | Более узкие цилиндрические вальцы с меньшим числом выступов |

| Решетчатые | Укатка грунта | Гладкие вальцы, на которых расположена металлическая решетка |

Также существуют катки со «специальными» вальцами. Такие варианты очень редкие, так как делаются только под заказ, и под конкретные задачи. Предусматривают комбинацию нескольких видов вальцов.

Такие варианты очень редкие, так как делаются только под заказ, и под конкретные задачи. Предусматривают комбинацию нескольких видов вальцов.

Коэффициент уплотнения асфальта

Чтобы испытать уложенное дорожное покрытие, на площади 700 квадратных метров высверливаются три образца. При работе с горячим асфальтом пробы отбираются спустя 1-3 дня после укладки, а если асфальт холодный, то через 15-30 дней. Для разных смесей асфальта образцы должны иметь следующие параметры:

- для песчаных асфальтов – диаметр 50 мм и вес 1 кг;

- для покрытий с мелким зерном – 70 мм и 2 кг;

- для покрытий с крупными зернами – 100 мм и 6 кг.

Из взятых образцов вырубаются три пробы в форме параллелепипеда со сторонами 50-100 мм. Коэффициент уплотнения определяется по следующей технологии:

- после просушивания образцы остужают и производят взвешивание на воздухе;

- рассчитывается реальная плотность материала;

- по трем пробам рассчитывается средняя величина;

- пробы и взятые керны в термошкафу нагревают до расчетной температуры;

- образцы подвергают измельчению, затем прессуют при давлении 40 Мпа, после чего заменяют высоту образца;

- если пробы брались от горячей смеси, их после виброуплотнения доуплотняют прессом;

- плотность переформированных проб вычисляется на основании полученных данных, после чего подсчитывают средний показатель;

- расчет коэффициента уплотнения производится путем деления плотности фактической на стандартную.

В случае незначительности этой величины асфальт признается уплотненным недостаточно.

В случае незначительности этой величины асфальт признается уплотненным недостаточно.

Стандартом предусмотрены следующие параметры коэффициента уплотнения асфальтового покрытия:

- для холодной смеси – не меньше 0,96;

- для горячей смеси типа В – не меньше 0,98;

- для горячих смесей типов А и Б – не меньше 0,99.

Это интересно: Нужен ли тахограф на автокран по законодательству

Катки по методу уплотнения

| Способ уплотнения | Описание |

| Статическое уплотнение | Укатывает асфальт за счет собственного веса. |

| Вибрационное уплотнение | Помимо статической укатки, оказывают вибрационное воздействие вальцами. Современный и эффективный способ уплотнения. |

Правильный выбор дорожного катка позволяет обеспечить высокий коэффициент уплотнения асфальта за короткий период. При этом для уплотнения небольших площадей может использоваться специальное оборудование, когда задействование катка невозможно или неоправданно.

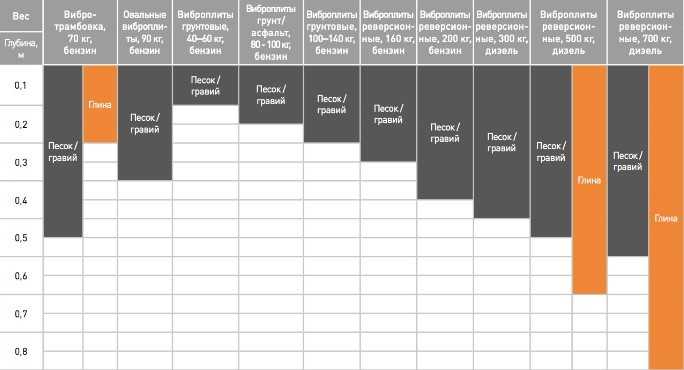

К данному оборудованию можно отнести трамбовки, виброплиты, а также ручные катки.

Обратите внимание, что уплотнение небольших участков малогабаритным оборудованием должно идти по спирали – от краев к центру. Когда инструмент перестанет оставлять следы на асфальтобетоне, можно завершать трамбовку.

Применение материала при ямочном ремонте

Асфальтобетон на сегодня – основной материал дорожно-строительных работ. Трассы, улицы, пешеходные аллеи, аэродромы, мосты и так далее – везде используют покрытие АБ в зависимости от его типа и вида. Кроме того, материал применяют для гидроизоляции крыш и туннелей, обустройства полов и прочее.

Зимой для ямочного ремонта применяют холодную смесь. Она в меньшей степени зависит от температуры окружающей среды, здесь допускается доуплотнение за счет движения транспортных средств. В теплое время года применяют горячую высокоплотную.

Технология

Технология ямочного ремонта очень проста.

При небольших размерах выбоин или трещин допускается ремонт с помощью ручных инструментов:

При небольших размерах выбоин или трещин допускается ремонт с помощью ручных инструментов:- разметка участка – карты;

- обрубка по контуру – используют для этого швонарезчики, пневматические или гидравлические отбойные молотки, перфораторы, бетоноломы и прочее. При больших объемах в ход идут прицепные фрезы;

- очистка выбоины от строительного мусора;

- обработка выбоины жидким или разжиженным битумом – производится как вручную, так автогудронатором, например;

- подвозка АБ – при ремонте крупных участков используют самосвалы. Однако при малых объемах и большой разбросанности дефектов существует риск застывания смеси. Здесь предпочтительнее ремонтеры, в которых смесь постоянно прогревается;

- смесь при нужной температуре заливают в выбоину. Подавать ее можно вручную или при помощи асфальтоукладчика. Если глубина вырубки значительная, то сначала укладывают слой щебня. Толщина укладки АБ рассчитывается с запасом на уплотнение;

- уплотняют АБ катками – ручными механическими или специальными машинами.

Про расход асфальтобетона на 1 м2 читайте ниже.

Более подробно о ямочном ремонте асфальтобетона вы узнаете из видео ниже:

Расход

Расход при ремонте или укладке определяется толщиной слоя и площадью участка. Толщина слоя, в свою очередь, зависит от назначения участка.

Например, для автостоянки перед домом, нужно заасфальтировать участок площадью в 10 кв.м. Для этого понадобится слой АБ в 4–5 см, поскольку движение фур здесь не предполагается.

- Для покрытия всего участка нужно 10 кв.м.*0,05 м*2200 кг/куб м, где последняя величина – плотность АБ. Значит, для укладки на указанном участке потребует 1100 кг смеси.

- В 1 куб. м. в среднем помещается 2250 кг. Значит, для обустройства площадки потребуется 1100 кг/2250 кг = 0,49 куб. м.

Укладка и уплотнение АБ имеют для характеристик дороги не меньшее значение, чем изготовление и правильный выбор смеси. Нарушения технологии недопустимы, в противном случае покрытие быстро придет в негодность.

Как выбирать технику?

На современном рынке представлены разные модели катков, выбор которых будет зависеть от покрытия, погодных условий, масштабов работ. Отечественная техника стоит дешевле импортной, для нее годится любой вид топлива. Согласно текущим тенденциям, сегодня значительно увеличилось число типоразмеров дорожных катков. Таким образом, выбор устройств для укладки тех или иных смесей стал шире и вместе с тем сложнее. Размер техники связан с ее возможностями. Самые важные из них – толщина асфальтобетонного слоя, а также производительность при разной толщине смеси. Чтобы определить нужный размер, следует знать обо всех типах катков и нескольких группах основных типоразмеров, с помощью которых можно уплотнить асфальтобетонный слой.

Вернуться к оглавлению

Определение параметра

Чтобы провести определение по нормам Государственного стандарта, необходимо брать образцы – керны – в трех местах покрытия в течение до трех дней при укладке горячего состава и до тридцати дней при работе с холодными материалами.

Технология определения по ГОСТу такая:

Технология укладки и уплотнения

- высушить образцы, пока масса не станет стабильной, охладить и взвесить;

- рассчитать фактическую плотность;

- затем нагреть пробы в термическом шкафу;

- измельчить их, распределить в форме и уплотнить на прессе с давлением 40 МПа, измерить высоту;

- по полученным данным вычислить плотность образцов и средний показатель;

- поделить фактическую плотность на стандартную – это и будет коэффициент уплотнения асфальта при укладке.

При работе с горячими составами уплотняют сперва вибрированием. Полученный параметр нужно сравнить со стандартным – если до стандарта он не дотягивает, значит, на испытуемом участке материал уплотнен недостаточно.

Что конкретно дает уплотнение асфальтобетона

Уплотнение асфальта является одним из важнейших этапов процесса укладки или ремонта покрытия. Уплотнение также называют трамбовкой, укаткой или укатыванием, а его выполнение напрямую влияет на эксплуатационные характеристики и срок службы будущего покрытия.

Чем качественней уплотнено покрытие, тем лучше его физико-механические свойства. Другими словами, качественное уплотнение обеспечивает высокую прочность асфальта, а также повышает его износостойкость, сопротивление деформации, срок службы и другие важные параметры, которые влияют и на коэффициент уплотнения асфальта.

Требования к величине коэффициента

Полученный по пробам параметр сравнивают со значениями стандарта:

- от 0,96 для холодных составов;

- от 0,98 для горячей смеси – В;

- от 0,99 для горячего материала – А, Б.

Если вычисленное значение не соответствует данным стандартам, работы проведены некачественно и асфальтобетонная смесь слишком рыхлая в месте отбора пробы.

Порядок испытаний

Отбор керна проводится сверлением или вырубкой. В результате получаются круглые или прямоугольные части. Не отбирают с края дороги – следует отступить не меньше метра для установки керноотборника. В зависимости от типа смесей, часть асфальта, взятая на анализ, должна соответствовать определенным требованиям:

В зависимости от типа смесей, часть асфальта, взятая на анализ, должна соответствовать определенным требованиям:

- песчаные смеси: диаметр керна – 5 см, масса вырубки – 1 кг;

- мелкозернистые – 7 см и 2 кг;

- крупнозернистые – 10 см и 6 кг.

Именно с такими параметрами разрешено проведение лабораторных испытаний без сомнений насчет их результативности и правдоподобности. Другие способы расчета коэффициента, тем более, самостоятельно считаются недействительными и проведенными с нарушениями технологической процедуры определения.

Катки по размеру и массе

| Тип катков | Назначение |

| Легкие – до 6 тонн | Укатка тротуаров, площадок и других площадей, на которые не будет оказываться серьезной нагрузки. Также подходят для предварительной укатки. |

| Средние – от 6 до 10 тонн | Большинство дорог укатываются именно такой категорией катков. |

| Тяжелые – более 10 тонн | Используются для укатки дорог, а также для трамбовки щебеночного слоя при устройстве основания. |

Уплотнение – Pavement Interactive

Уплотнение – это процесс, при котором объем воздуха в смеси HMA уменьшается за счет использования внешних сил для переориентации составляющих частиц заполнителя в более тесное расположение. Это уменьшение объема воздуха приводит к соответствующему увеличению плотности HMA (Roberts et al., 1996 [1] ).

Рис. 1. Стальное колесо и каток с пневматическими шинами, работающие бок о бок. Уплотнение является наиболее важным фактором, определяющим характеристики дорожного покрытия с высокой плотностью (Scherocman and Martenson, 19).84 [2] ; Шерокман, 1984 [3] ; Геллер, 1984 [4] ; Браун, 1984 [5] ; Белл и др. др., 1984 [6] ; Хьюз, 1984 [7] ; Хьюз, 1989 [8] ). Недостаточное уплотнение приводит к уменьшению жесткости дорожного покрытия, уменьшению усталостной долговечности, ускоренному старению/снижению долговечности, колееобразованию, растрескиванию и восприимчивости к влаге (Hughes, 1984 [7] ; Hughes, 1989 [8] ).

Измерение уплотнения и отчетность

Уплотнение уменьшает объем воздуха в HMA. Таким образом, интересующей характеристикой является объем воздуха в уплотненном дорожном покрытии, который обычно измеряется как процент воздушных пустот по отношению к общему объему и выражается как «процент воздушных пустот». Процент воздушных пустот рассчитывается путем сравнения плотности испытуемого образца с плотностью, которую он теоретически имел бы, если бы все воздушные пустоты были удалены, известной как «теоретическая максимальная плотность» (TMD) или «плотность Райса» в честь изобретателя процедуры испытаний.

Хотя интересующей характеристикой HMA является процентное содержание воздушных пустот, измерения обычно представляются как измеренная плотность по отношению к эталонной плотности. Это делается путем сообщения плотности как:

- Процент TMD (или «процент риса»). Это выражение плотности легко преобразовать в воздушные пустоты, потому что любой объем, который не является асфальтовым вяжущим или заполнителем, считается воздухом.

Например, плотность риса 93 % означает наличие 7 % воздушных пустот (100 % – 9 %).3% = 7%).

Например, плотность риса 93 % означает наличие 7 % воздушных пустот (100 % – 9 %).3% = 7%). - Процент плотности, определенной лабораторией. Лабораторная плотность обычно представляет собой плотность, полученную при расчете смеси.

- Процент плотности контрольной полосы. Контрольная полоса представляет собой короткий участок дорожного покрытия, который под тщательным контролем уплотняется до желаемого значения, а затем используется в качестве стандарта уплотнения для конкретной работы.

Воздушные пустоты дорожного покрытия измеряются в полевых условиях одним из двух основных методов:

- Керны (рис. 2 и 3). Небольшой сердечник дорожного покрытия извлекается из уплотненного HMA и отправляется в лабораторию для определения его плотности. Обычно результаты плотности ядра доступны не ранее чем на следующий день. Этот тип тестирования воздушных пустот обычно считается наиболее точным, но он также является наиболее трудоемким и дорогостоящим.

- Ядерные датчики (рис.

4 и 5). Измеритель ядерной плотности измеряет плотность HMA на месте с использованием гамма-излучения. Датчики обычно содержат небольшой источник гамма-излучения (около 10 мКи), такой как цезий-137, расположенный в наконечнике небольшого зонда, который либо помещается на поверхность дорожного покрытия, либо вставляется в дорожное покрытие. Показания получают примерно через 2-3 минуты. Ядерные датчики требуют калибровки для конкретной тестируемой смеси. Обычно ядерные датчики калибруются по плотности активной зоны в начале проекта и через регулярные промежутки времени в ходе проекта для обеспечения точности.

4 и 5). Измеритель ядерной плотности измеряет плотность HMA на месте с использованием гамма-излучения. Датчики обычно содержат небольшой источник гамма-излучения (около 10 мКи), такой как цезий-137, расположенный в наконечнике небольшого зонда, который либо помещается на поверхность дорожного покрытия, либо вставляется в дорожное покрытие. Показания получают примерно через 2-3 минуты. Ядерные датчики требуют калибровки для конкретной тестируемой смеси. Обычно ядерные датчики калибруются по плотности активной зоны в начале проекта и через регулярные промежутки времени в ходе проекта для обеспечения точности.

Каждое подрядное агентство или владелец обычно указывает методы измерения уплотнения и оборудование, которые будут использоваться в контрактах, находящихся в их юрисдикции.

Рисунок 2: Извлечение керна | Рисунок 3: Сердцевина дорожного покрытия |

Рис. 4. Измеритель плотности атомной энергии Thin Lift | Рисунок 5: Получение показаний ядерной плотности |

Факторы, влияющие на уплотнение

На уплотнение HMA влияет множество факторов; некоторые из них связаны с окружающей средой, некоторые определяются составом и структурным проектом, а некоторые находятся под контролем подрядчика и агентства во время строительства (см. Таблицу 1).

Таблицу 1).

Таблица 1: Факторы, влияющие на уплотнение

| Факторы окружающей среды | Коэффициенты свойств смешивания | Строительные факторы |

|---|---|---|

| Температура | Совокупность | Ролики |

| *Температура грунта | *градация | *Тип |

| *Температура воздуха | *Размер | *Номер |

| *Скорость ветра | *Форма | *Скорость и синхронизация |

| *Солнечный поток | *Трещины на гранях | *Количество проходов |

| *Том | * Толщина подъема | |

| Вяжущее для асфальта | Другое | |

| *Химические свойства | *Температура производства HMA | |

| *Физические свойства | *Расстояние перевозки | |

| *Сумма | *Время перевозки | |

| Фундаментная опора |

Примечание по времени, доступному для уплотнения

Температура ГМА напрямую влияет на вязкость битумного вяжущего и, следовательно, на уплотнение. По мере снижения температуры ГМА вяжущее битумное вяжущее становится более вязким и устойчивым к деформации, что приводит к меньшему сокращению воздушных пустот при заданном усилии уплотнения. Когда смесь остывает, асфальтовое вяжущее в конечном итоге становится достаточно жестким, чтобы эффективно предотвратить любое дальнейшее сокращение воздушных пустот, независимо от прилагаемого усилия по уплотнению. Часто сообщается, что температура, при которой это происходит, обычно называемая температурой прекращения, составляет около 175°F для ГМА с плотной градацией (Scherocman and Martenson, 19).84 [9] ; Хьюз, 1989 [8] ). При температурах ниже точки прекращения на мат все еще можно воздействовать катками для улучшения гладкости и текстуры поверхности, но дальнейшего уплотнения, как правило, не происходит.

По мере снижения температуры ГМА вяжущее битумное вяжущее становится более вязким и устойчивым к деформации, что приводит к меньшему сокращению воздушных пустот при заданном усилии уплотнения. Когда смесь остывает, асфальтовое вяжущее в конечном итоге становится достаточно жестким, чтобы эффективно предотвратить любое дальнейшее сокращение воздушных пустот, независимо от прилагаемого усилия по уплотнению. Часто сообщается, что температура, при которой это происходит, обычно называемая температурой прекращения, составляет около 175°F для ГМА с плотной градацией (Scherocman and Martenson, 19).84 [9] ; Хьюз, 1989 [8] ). При температурах ниже точки прекращения на мат все еще можно воздействовать катками для улучшения гладкости и текстуры поверхности, но дальнейшего уплотнения, как правило, не происходит.

Температура мата имеет решающее значение как для фактического уменьшения количества воздушных пустот при заданном усилии уплотнения, так и для общего времени, доступного для уплотнения. Если известна начальная температура мата и скорость охлаждения, можно рассчитать температуру мата в любое время после укладки. На основании этого расчета прокатное оборудование и шаблоны могут быть использованы для:

Если известна начальная температура мата и скорость охлаждения, можно рассчитать температуру мата в любое время после укладки. На основании этого расчета прокатное оборудование и шаблоны могут быть использованы для:

- Максимально используйте имеющиеся усилия катка. Катки можно использовать там, где мат наиболее восприимчив к уплотнению, и избегать там, где мат подвержен чрезмерному толчку.

- Убедитесь, что мат уплотнен до желаемого содержания воздушных пустот, прежде чем будет достигнута температура остановки. Это можно сделать, рассчитав время, необходимое мату для охлаждения от начальной температуры до температуры прекращения. Все уплотнения должны быть выполнены в течение этого «времени, доступного для уплотнения».

MultiCool, разработанная профессором Воном Воллером и доктором Дэвидом Тиммом, представляет собой программу для Windows, которая прогнозирует охлаждение коврика HMA. MultiCool можно использовать для прогнозирования времени, необходимого для уплотнения, и он доступен на компакт-диске A Guide for Hot Mix Asphalt Pavement Национальной ассоциации производителей асфальтовых покрытий или для загрузки по адресу:

- Исследовательский центр дорожного покрытия Калифорнийского университета (http://www.

.ucprc.ucdavis.edu/SoftwarePage.aspx)

.ucprc.ucdavis.edu/SoftwarePage.aspx) - Национальная ассоциация асфальтобетонных покрытий (http://www.asphaltpavement.org/index.php?option=com_content&task=view&id=178&Itemid=273)

Уплотнительное оборудование

Для уплотнения HMA доступны три основных вида оборудования: (1) выглаживающая плита, (2) каток со стальными колесами и (3) каток с пневматическими шинами. Каждая единица оборудования уплотняет HMA двумя основными способами:

- Прикладывая свой вес к поверхности HMA и сжимая материал под зоной контакта с землей. Поскольку это сжатие будет больше при более длительных периодах контакта, более низкая скорость оборудования приведет к большему сжатию. Очевидно, что более высокий вес оборудования также увеличивает степень сжатия.

- Путем создания напряжения сдвига между сжатым материалом под зоной контакта с землей и соседним несжатым материалом. В сочетании со скоростью оборудования это дает скорость сдвига. Снижение скорости оборудования может уменьшить скорость сдвига, что увеличивает напряжение сдвига.

Более высокие напряжения сдвига в большей степени способны преобразовать агрегат в более плотные конфигурации.

Более высокие напряжения сдвига в большей степени способны преобразовать агрегат в более плотные конфигурации.

Эти два средства уплотнения HMA часто вместе называются «уплотняющими усилиями».

Катки со стальными колесами

Катки со стальными колесами (см. рис. 6 и 7) представляют собой самоходные уплотняющие устройства, в которых используются стальные барабаны для уплотнения нижележащего HMA. Они могут иметь один, два и даже три барабана, хотя чаще всего используются тандемные (2-барабанные) катки. Барабаны могут быть статическими или вибрационными и обычно имеют ширину от 35 до 85 дюймов и диаметр от 20 до 60 дюймов. Вес катка обычно составляет от 1 до 20 тонн (см. рис. 5 и 6).

Некоторые катки со стальными колесами оснащены вибрационными валами. Вибрация барабана добавляет динамическую нагрузку к статическому весу катка, создавая большее общее усилие уплотнения. Вибрация вальца также снижает трение и блокировку заполнителя во время уплотнения, что позволяет частицам заполнителя перемещаться в конечные положения, которые создают большее трение и блокировку, чем можно было бы достичь без вибрации. Как правило, сочетание скорости и частоты, которое приводит к 10-12 ударам на фут, является хорошим. При 3000 полуколебаний в минуту это дает скорость 2,8–3,4 мили в час.

Как правило, сочетание скорости и частоты, которое приводит к 10-12 ударам на фут, является хорошим. При 3000 полуколебаний в минуту это дает скорость 2,8–3,4 мили в час.

Рисунок 6: Стальные колесные ролики | Рис. 7. Стальные колесные ролики |