Композитные материалы: понятие, классификация, матрица

Композитными называют материалы, состоящие из нескольких слоев: слоя-наполнителя и слоя-матрицы, основы. Сочетание в одном материале слоев с разными свойствами позволяет получить новый продукт с качествами, отличными от характеристик каждого слоя в отдельности.

В первой части рассказа о композитах мы познакомим вас с этим понятием, расскажем немного о классификации композитов и начнем рассказ о самом большом классе этих материалов: о полимерных композитах.

Все специалисты единодушно признают, что за композитами будущее. Впрочем, само это понятие известно давно. Всем знакомые композиты ДВП, ДСП, текстолиты, триплексные стекла применяются в промышленности и в быту уже достаточно давно.

В ассортименте химического магазина «ПраймКемикалсГрупп», естественно, есть товары, произведенные с использованием композитных материалов. Вот пара таких вещей:

| Вытяжной шкаф ВА-103, комплектация «Люкс» сделан из ЛДСП | Лиофильные первапорационные композитные мембраны Владипор |

Классификация композитов

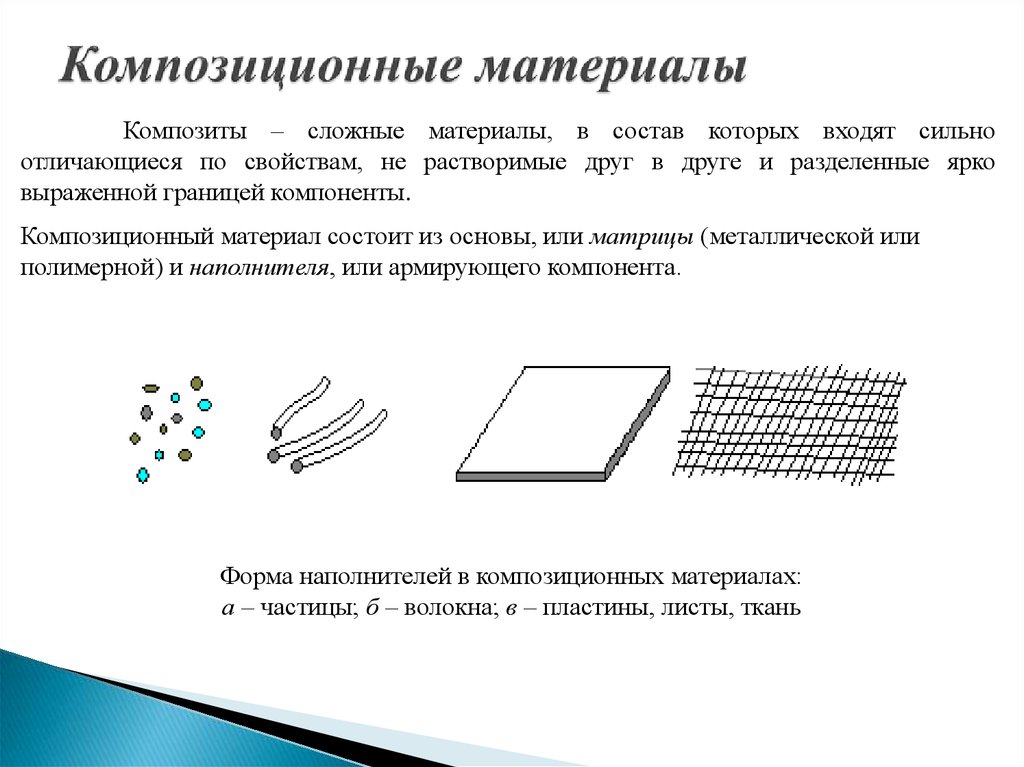

Композитные материалы можно классифицировать по:

- структуре: слоистые, волокнистые, упрочненные частицами;

- матрице: производятся композиты с полимерной, керамической или металлической матрицей.

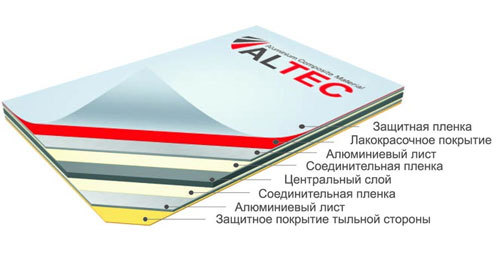

К волокнистым композитам можно отнести ДВП, МДФ, ЛДСП, кевлар. Свойства готового продукта можно варьировать, меняя количество волокон и их ориентацию. Самым ярким примером слоистого материала служат триплексные стекла, состоящие из слоев стекла и полимерной пленки.

Упрочненные частицами композиты делятся на три класса, в зависимости от размера частиц-наполнителей (от 1 мкм до 10 нм) и их количества (от 15 до 25% в объемном соотношении).

Полимерные композиты

Самый большой класс композитов. Матрицей полимерных композитов служат термопласты (сохраняющие свои свойства при многократном нагревании и охлаждении) и термореактивные смолы (принимающие при нагреве определенную структуру необратимым образом). Условно полимерные композиты можно разделить на несколько групп:

- Стеклопластики, содержащие до 80% волокон из силикатного стекла. Отличаются оптической и радио проницаемостью, низкой теплопроводностью, высокой прочностью, хорошими электроизолирующими свойствами, невысокой стоимостью.

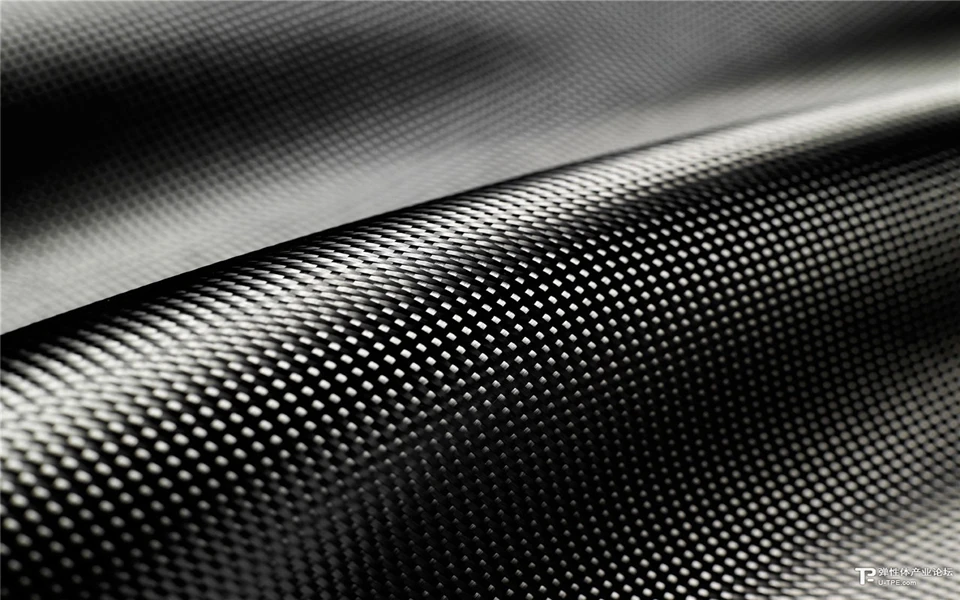

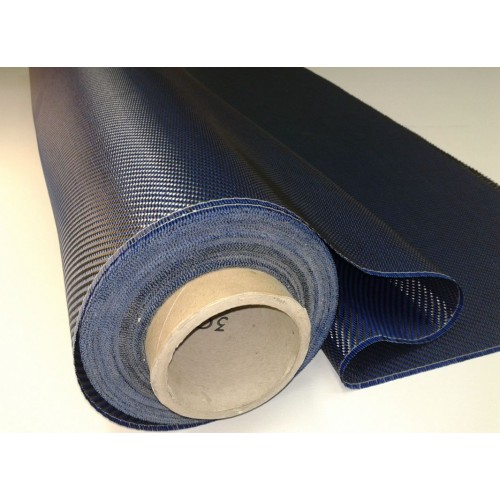

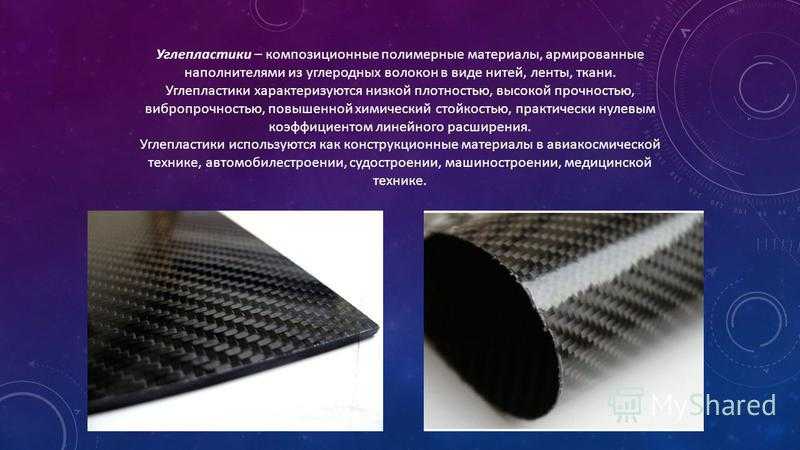

- Углепластики с искусственными или природными углеродными волокнами на основе целлюлозы, производных нефти или угля. Углепластики легче и прочнее стеклопластиков, не прозрачны, не изменяют линейные размеры при изменениях температуры, хорошо проводят ток. Способны выдерживать высокие температуры даже в агрессивной среде.

- Боропластики с борными волокнами, нитями и жгутами. Очень твердые и износоустойчивые, не боятся агрессивных веществ. Дорогие. Не выдерживают эксплуатацию при высоких температурах.

В следующей статье продолжим рассказ о полимерных композитах, поговорим о керамических композитных материалах, композитах на основе металлов и о применении композитов.

Полимерные композиционные материалы: свойства, виды и особенности

Полимерными композитами называют многокомпонентные материалы на основе разных видов пластмасс. Пластмассы служат в таких материалах матрицей, то есть средой, основным связующим компонентом, который скрепляет между собой остальные. Другие материалы в составе полимерного композита – это обычно разнообразные армирующие или декоративные составы, которые придают композиту определенные свойства. Мы хотим рассказать о полимерных композиционных материалах подробнее – это обзорный материал для тех, кому интересна тематика.

Другие материалы в составе полимерного композита – это обычно разнообразные армирующие или декоративные составы, которые придают композиту определенные свойства. Мы хотим рассказать о полимерных композиционных материалах подробнее – это обзорный материал для тех, кому интересна тематика.

Для чего нужны полимерные композиты

При прочих равных полимерные композиционные материалы могут иметь более оптимальные физико-химические параметры и более низкую цену, чем традиционные составы. Их свойства можно регулировать на этапе создания композита: параметры зависят от наполнения, армирующих добавок и полимерных смол, которые использовались в процессе. В результате сейчас вариантов композитов множество – каждый для своих задач. Они прочные, долговечные, объединяют в себе достоинства пластмасс и других материалов, которые использовались в процессе создания. Сложно говорить о каких-то единых признаках: композиты могут различаться показателями тепло- и электропроводимости, жаро- и влагостойкости, прочности и плотности, жесткостью и другими параметрами.

Свойства полимерных композитов

Прочность. Благодаря использованию полимеров и особым химическим связям внутри веществ полимерные композиционные материалы довольно прочные по сравнению с традиционными пластмассами. Они могут не уступать прочностью натуральному камню, керамике или металлу. Это, конечно, справедливо только для определенных видов материалов, но, например, углепластики могут превышать по прочности металлы.

Низкий вес. При высокой прочности композиты имеют меньший вес, чем альтернативные материалы. Причина этого – опять же использование полимеров, которые, как правило, довольно легкие. Даже если наполнитель – тяжелое вещество, за счет смешивания с пластиком итоговая масса будет ниже.

Малое температурное расширение. Показатель температурного расширения – того, насколько активно материал расширяется под воздействием тепла, – различается для разных видов композитов. Но в среднем этот показатель ниже, чем у металлов, пластмасс и других составов. Это значит, что композитный материал способен лучше сохранять свойства при изменении температуры, а такая особенность важна при создании термостойких объектов.

Но в среднем этот показатель ниже, чем у металлов, пластмасс и других составов. Это значит, что композитный материал способен лучше сохранять свойства при изменении температуры, а такая особенность важна при создании термостойких объектов.

Низкая теплопроводность. Композиты на основе полимеров плохо проводят тепло, а значит, имеют хорошие теплоизоляционные свойства. Благодаря этому тепло не «утекает» через материал и не разогревает всю массу композита, что важно в огромном количестве сфер – от быта до ракетостроения.

Варьируемая электропроводность. Полимерные композиты в зависимости от состава могут быть как диэлектриками, так и проводниками. Некоторые из них, например, текстолиты, используют в качестве основ для электронных схем и плат, другие применяются в электротехнике как проводящие материалы. Можно получить состав с тем уровнем электропроводности, который нужен для конкретной задачи.

Химико-биологическая стойкость. Высокая стойкость ко внешним воздействиям характерна для пластмасс и, соответственно, для составов на их основе. Такие материалы, как правило, хорошо выдерживают воздействие агрессивных сред, но уровень устойчивости конкретного композита зависит от его состава.

Высокая стойкость ко внешним воздействиям характерна для пластмасс и, соответственно, для составов на их основе. Такие материалы, как правило, хорошо выдерживают воздействие агрессивных сред, но уровень устойчивости конкретного композита зависит от его состава.

Как устроен полимерный композит

Композитный материал – по определению многокомпонентный, то есть состоит из двух и более веществ. В полимерном композите в качестве матрицы используется какая-либо пластмасса. Она может быть эластичной, жесткой или мягкой, относиться к классу реактопластов или термопластов – это частично определяет конечные свойства состава. К пластмассе примешиваются различные органические или неорганические добавки, или наполнители, которые изменяют ее свойства. В качестве таких добавок могут выступать металлы, стекло и песок, углеводороды и керамика, даже ткани или другие пластмассы – спектр полимерных композиционных материалов очень обширен. Наполнители могут составлять до 98 % объема общего состава, но при этом связующей матрицей по-прежнему остается пластмасса.

Классификация композитов

По типу матрицы. Выше мы говорили, что полимерная матрица может состоять из реактопластов и термопластов. Первый тип – пластмассы, которые отверждаются под воздействием высоких температур и образуют прочный монолит с необратимой структурой. Это, например, эпоксидные смолы. Второй тип – полимеры, твердые при комнатной температуре, но способные плавиться под воздействием тепла. Это полиэтилен, полипропилен и множество других составов, которые активно используются в промышленности. Свойства матрицы частично определяют, как итоговый материал будет реагировать на температуры и какие физические свойства он проявит. Также от типа матрицы зависит, каким способом будет производиться литье материала и какое соотношение веществ использовать.

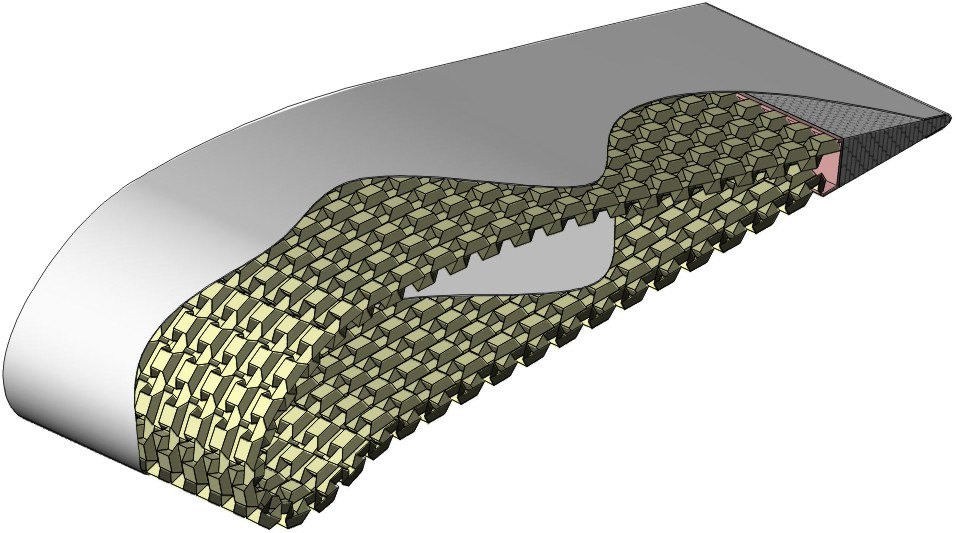

По типу наполнителя. Мы писали, что наполнителей может быть множество, и на самом деле полимерные композиты разделяют на несколько больших групп в зависимости от того, что за вещество используется в качестве добавки. Но об этом мы поговорим ниже. Более общая же классификация говорит, что композитный материал может быть армированным или дисперсно-наполненным. Армирующие добавки бывают листовыми и волокнистыми – это, соответственно, листы (иногда пленки) и волокна определенных материалов. Дисперсные добавки представлены порошкообразными массами. Размер частиц имеет значение: от него напрямую зависят свойства итогового материала. Например, композиты с наполнителями крайне маленького размера называются нанокомпозитами и могут изменять свойства даже при незначительных колебаниях в соотношении материалов.

Полимерные композиционные материалы могут быть гибридными: в таких составах используются несколько наполнителей, в том числе разных типов.

Виды полимерных композитов

По виду используемого наполнителя композиты можно разделить на несколько больших групп: мы писали об этом выше. Поговорим подробнее об этих группах: простым языком, чтобы обозначить основные свойства и способы применения.

Стеклопластики. Это довольно дешевые материалы с хорошими, удобными в применении свойствами, основанные на полимере и волокнах стекла. Стекловолокно служит наполнителем и может составлять до 80 % от состава. Получается материал, который одновременно обладает преимуществами стекла, такими как химическая инертность и прочность, но лишен его недостатков – излишней хрупкости и тяжести. Стеклопластики легкие, их сложнее разбить, они могут быть прозрачными. Сейчас их используют практически во всех отраслях промышленности: от строительства до создания бытовых приборов.

Углепластики. В качестве наполнителя в таких составах используются соединения углерода: от углеводородов до целлюлозы. Углеродные добавки могут быть представлены в виде нитей, листов или волокон. Исходное вещество проходит через три этапа подготовки: окисление, карбонизацию и графитизацию, – в результате чего из него выпариваются все побочные соединения. В конечном составе – до 99,5 % углерода. Этот углерод смешивают с пластиком и получают прочное, жесткое вещество черного цвета, по ряду характеристик превосходящее металл. Углепластики способны выдерживать большие нагрузки, проводят электричество, но при своих уникальных показателях прочности остаются очень легкими – это делает их ценным компонентом для снижения веса конструкции. Углепластики могут использоваться в строительстве, судо-, авиа- и машиностроении, а также при производстве бытовой и медицинской техники. Их основной минус – дороговизна, связанная со сложным процессом производства.

Углеродные добавки могут быть представлены в виде нитей, листов или волокон. Исходное вещество проходит через три этапа подготовки: окисление, карбонизацию и графитизацию, – в результате чего из него выпариваются все побочные соединения. В конечном составе – до 99,5 % углерода. Этот углерод смешивают с пластиком и получают прочное, жесткое вещество черного цвета, по ряду характеристик превосходящее металл. Углепластики способны выдерживать большие нагрузки, проводят электричество, но при своих уникальных показателях прочности остаются очень легкими – это делает их ценным компонентом для снижения веса конструкции. Углепластики могут использоваться в строительстве, судо-, авиа- и машиностроении, а также при производстве бытовой и медицинской техники. Их основной минус – дороговизна, связанная со сложным процессом производства.

Углеграфиты (дважды углепластики). Это еще более сложный в производстве подвид углепластиков, где углерод используется в том числе в составе матрицы. Зато и результирующий композит оказывается крайне прочным и способен долгое время оставаться сохранным в очень агрессивных средах. Он выдерживает температуры до 3 000°. Это сложное и дорогостоящее соединение в основном применяется в авиастроении и космической промышленности.

Зато и результирующий композит оказывается крайне прочным и способен долгое время оставаться сохранным в очень агрессивных средах. Он выдерживает температуры до 3 000°. Это сложное и дорогостоящее соединение в основном применяется в авиастроении и космической промышленности.

Органопластики. В производстве этого вида полимерных композитов используются органические вещества, которые могут составлять от 2 до 70 % от массы состава. Чаще это синтетическая органика, реже – природная. Как правило, они представлены нитями и волокнами, но также могут быть листами. Матрица может быть термопластичной либо термореактивной. Диапазон возможных материалов довольно широк, но в целом они отличаются более низкой плотностью, чем углепластики, легким весом и хорошей растяжимостью. Применяются они в машиностроении, авиа- и судостроении, а также в некоторых специализированных сферах. Так, органопластик кевлар используется для производства бронежилетов благодаря отличной способности выдерживать нагрузки на растяжение.

Боропластики. В качестве наполнителя таких композитов используются борные волокна, полимерная основа обычно представляет собой реактопласт. Иногда нити из бора переплетают со стекловолокном. Это крайне дорогостоящие материалы, так как борный наполнитель сложно получать, – нити дорого стоят. Однако благодаря их высокой твердости композитный материал оказывается прочным, устойчивым к механическим воздействиям на сжатие и существенно превосходящим многие другие композиты. Применяются боропластики обычно в авиастроении и космической отрасли: из них выполняют детали, которые подвергаются серьезным механическим нагрузкам. Стоит помнить, что у этого материала высокая стоимость, ему сложно придавать форму из-за твердости и хрупкости борных волокон, также он не слишком устойчив к воздействию высоких температур.

Текстолиты. Изначально текстолиты представляли собой композитные материалы на основе пластика и ткани, сейчас это куда более разнообразная группа составов. В основе по-прежнему лежит полимерная матрица, а в качестве наполнителя используется полотно из нитей: это могут быть хлопчатобумажные, углеродные, базальтовые или асбестовые, стеклянные волокна. Поэтому различаются и свойства, и сфера применения текстолитов: от покрытий для столешниц до печатных плат. Также из текстолитовых пластин могут изготавливать амортизирующие или изолирующие детали, узлы машин, работающие в агрессивных средах, и многое другое.

В основе по-прежнему лежит полимерная матрица, а в качестве наполнителя используется полотно из нитей: это могут быть хлопчатобумажные, углеродные, базальтовые или асбестовые, стеклянные волокна. Поэтому различаются и свойства, и сфера применения текстолитов: от покрытий для столешниц до печатных плат. Также из текстолитовых пластин могут изготавливать амортизирующие или изолирующие детали, узлы машин, работающие в агрессивных средах, и многое другое.

Дисперсно-наполненные полимеры. Выше мы рассказывали о дисперсно-наполненных композитных материалах – в них используются не волокна и нити, а порошки, причем очень разнообразные. У этих композитов своя классификация: их более 10 тысяч, различающихся свойствами и применением. В качестве наполнителя используют мел, песок, глину и тальк, керамику и стеклянные шарики, сажу, ореховую скорлупу и десятки других составов. В результате образуются пластичные составы, которые могут использоваться при создании строительных и отделочных материалов, сантехники, трубопроводов, а также в качестве наполнителя. Обычно это твердые составы, более прочные, чем классический пластик, в некоторых случаях – с хорошими декоративными свойствами. Их крайне широко используют: наполнители дешевы и просты в производстве, композитные материалы получаются прочными, с отличными характеристиками.

Обычно это твердые составы, более прочные, чем классический пластик, в некоторых случаях – с хорошими декоративными свойствами. Их крайне широко используют: наполнители дешевы и просты в производстве, композитные материалы получаются прочными, с отличными характеристиками.

Если вас интересует работа с полимерными композитными материалами, но вы не знаете, с чего начать, можете обратиться к нам. Мы поставляем сырье, оборудование и ПО, предоставляем услуги по внедрению и обслуживанию технологичных линий для производства и обработки полимеров. Мы готовы помочь вам – просто напишите или позвоните!

Композитные материалы: простое введение

Криса Вудфорда. Последнее обновление: 25 февраля 2022 г.

Один плюс один равно трем.

смысла, если вы материаловед, особенно тот, кто работает с композиты (сокращенное название композитных материалов). Соединить два полезных материала в композит и что

вы получаете третий, несколько иной материал, который в чем-то превосходит

(возможно, сильнее или лучше справляется с жарой), чем любой из

исходные компоненты: другими словами, это больше, чем сумма его

части.

Соединить два полезных материала в композит и что

вы получаете третий, несколько иной материал, который в чем-то превосходит

(возможно, сильнее или лучше справляется с жарой), чем любой из

исходные компоненты: другими словами, это больше, чем сумма его

части.

Композиты могут звучать немного «технологично» и незнакомы, но они чрезвычайно распространены в окружающем нас мире. летучие мыши для занятий спортом с мячом (теннисные ракетки, клюшки для гольфа и хоккейные клюшки) часто делают из них. Автомобили, самолеты и лодки уже давно производятся из композитов, таких как стекловолокно, потому что они легче, чем металлы, но часто такие же прочные. И если вы думаете, что композиты звучат суперсовременный, подумайте еще раз: бетон, дерево и кость — все это составные материалы. Ламинаты представляют собой композиты, в которых слои различные материалы соединяются клеем, что дает дополнительную прочность, долговечность или какое-либо другое преимущество.

Фото: Тестирование композитных материалов на борту

Миссия космического корабля «Шаттл» STS-32, 1990 г. Изображение предоставлено NASA, LLC Digital Image Collection.

Изображение предоставлено NASA, LLC Digital Image Collection.

Содержание

- Что такое композиты?

- Зачем нужны композиты?

- Как изготавливаются композиты?

- Типы композитов

- Природные композиты

- Классические композиты

- Современные композиты

- Композиты будущего

- Ламинаты

- Что такое ламинаты?

- Для чего используются ламинаты?

- Узнать больше

Что такое композиты?

Композит изготавливается путем соединения двух или более других материалов таким образом,

они улучшают друг друга, но сохраняют отчетливую и обособленную идентичность в

конечный продукт. Таким образом, композит не является соединением (где атомы или

молекулы соединяются химически, чтобы сделать что-то совершенно

различные), смесь (где один материал смешивается с

другой), или раствор (где что-то вроде соли растворяется в воде

и фактически исчезает).

Композит похож на бетон, где камни разного размера усеяны цементом. Железобетон также является композитным материалом. из стальной арматуры стержни, помещенные во влажный бетон, что делает его, по сути, композит из композита. Стекловолокно представляет собой композит из крошечного стекла осколки вклеены внутрь пластика. В бетоне, железобетоне и стекловолокно, оригинальные ингредиенты по-прежнему легко обнаружить в финальный материал. Так что в бетоне часто можно увидеть камни в цемент — они не исчезают и не растворяются.

Фото: Простая модель композита. Я использовал слои липкой пластиковой застежки (Blu-Tack) в качестве матрицы и спички в качестве волокон, так что это (грубо говоря) своего рода композит с полимерной матрицей. Было бы легко превратить это в научный эксперимент: создайте себе большой образец такого композита, а затем сравните его свойства со свойствами материалов, из которых вы его сделали.

Зачем нужны композиты?

По крайней мере в одном важном отношении композит должен быть лучше, чем

материалы, из которых она сделана, иначе в ней нет смысла. Опять же, учитывая бетон, он очень прочен, если вы используете его в

вертикальные балки, чтобы принять вес здания или конструкции

толкая вниз — другими словами, если вы используете его сплющенным (в сжатие ). Но он довольно слаб и имеет тенденцию изгибаться, а затем ломаться, если вы используете

его горизонтально, где он растянут (в натяжение ). Это

очевидно, будет серьезной проблемой в здании, которое имеет много

горизонтальные балки. Отличное решение – залить влажным бетоном вокруг

плотные стальные стержни (называемые арматурными стержнями), чтобы они образовывали композит

материал под названием железобетон . Сталь тянет за собой

бетона и предотвращает его растрескивание при растяжении, в то время как

бетон защищает сталь от ржавчины и гниения. Что мы в итоге с

представляет собой композитный материал, который хорошо работает как при растяжении и сжатие.

Опять же, учитывая бетон, он очень прочен, если вы используете его в

вертикальные балки, чтобы принять вес здания или конструкции

толкая вниз — другими словами, если вы используете его сплющенным (в сжатие ). Но он довольно слаб и имеет тенденцию изгибаться, а затем ломаться, если вы используете

его горизонтально, где он растянут (в натяжение ). Это

очевидно, будет серьезной проблемой в здании, которое имеет много

горизонтальные балки. Отличное решение – залить влажным бетоном вокруг

плотные стальные стержни (называемые арматурными стержнями), чтобы они образовывали композит

материал под названием железобетон . Сталь тянет за собой

бетона и предотвращает его растрескивание при растяжении, в то время как

бетон защищает сталь от ржавчины и гниения. Что мы в итоге с

представляет собой композитный материал, который хорошо работает как при растяжении и сжатие.

Повышенная прочность является наиболее распространенной причиной изготовления композита, но

это не единственный. Иногда мы пытаемся улучшить материал в другом

путь. Например, нам может понадобиться деталь самолета с лучшей износостойкостью.

сопротивление, чем мы получили бы от металла, поэтому он не ломается (как

скрепка), когда он многократно подвергается стрессу и напряжению в полете. Или же

нам может понадобиться деталь двигателя, которая может выдержать более высокие температуры

чем обычная керамика. Возможно, нам нужен жесткий и

прочный, но все же легкий, или такой, который может переносить тепло и

электричество лучше, чем обычный пластик (что-то с улучшенным

другими словами, тепло- и электропроводность).

Композиты могут помочь нам во всех этих ситуациях.

Иногда мы пытаемся улучшить материал в другом

путь. Например, нам может понадобиться деталь самолета с лучшей износостойкостью.

сопротивление, чем мы получили бы от металла, поэтому он не ломается (как

скрепка), когда он многократно подвергается стрессу и напряжению в полете. Или же

нам может понадобиться деталь двигателя, которая может выдержать более высокие температуры

чем обычная керамика. Возможно, нам нужен жесткий и

прочный, но все же легкий, или такой, который может переносить тепло и

электричество лучше, чем обычный пластик (что-то с улучшенным

другими словами, тепло- и электропроводность).

Композиты могут помочь нам во всех этих ситуациях.

Фото: Реактивные самолеты-невидимки F117 Nighthawk использовали продуманную конструкцию и композитные материалы, чтобы избежать обнаружения радаров. Фотография Лэнса Ченга предоставлена ВВС США.

Как изготавливаются композиты?

Композиты обычно изготавливаются из двух основных материалов (хотя

могут быть и другие добавки): есть «фоновый» материал

называется матрицей (или фазой матрицы), и к этому мы добавляем , преобразующее материал называется арматура (или усиливающая фаза). Хотя мы склонны думать, что арматура состоит из волокон (как стекловолокно),

это не всегда так. В железобетоне «волокна»

представляют собой крупномасштабные скрученные стальные стержни; из стекловолокна они крошечные

усики из стекла. Иногда арматуру делают из гранул,

частиц, или усы, но он также может быть сделан из складчатых

текстиль.

Хотя мы склонны думать, что арматура состоит из волокон (как стекловолокно),

это не всегда так. В железобетоне «волокна»

представляют собой крупномасштабные скрученные стальные стержни; из стекловолокна они крошечные

усики из стекла. Иногда арматуру делают из гранул,

частиц, или усы, но он также может быть сделан из складчатых

текстиль.

Способ расположения частиц арматуры в матрица определяет, имеет ли композит одинаковую механическую свойства в каждом направлении (изотропные) или разные свойства в разнонаправленные (анизотропные). Все волокна направлены в одну сторону сделает композит анизотропным: он будет прочнее в одном направлении чем другой (именно то, что мы видим в лесу). С другой стороны, частицы, усы или волокна, беспорядочно ориентированные в композите, сделают его одинаково сильны во всех направлениях.

Какую бы форму оно ни принимало, задача армирования состоит в том, чтобы противостоять силам, воздействующим на материал.

(добавляя прочности или помогая остановить трещины и усталость), в то время как

Работа матрицы заключается в том, чтобы плотно связать арматуру на месте (чтобы

не ослабевает) и защищать его (от жары, воды и др. ущерб окружающей среде).

ущерб окружающей среде).

Художественное произведение: Анизотропные материалы (слева) с волокнами, направленными в одну сторону, будут иметь разные свойства при напряжении в разных направлениях. Изотропные материалы (справа) с волокнами, направленными случайным образом, имеют тенденцию иметь одинаковые свойства независимо от направления, с которого они подвергаются нагрузке.

Типы композитов

Натуральные композиты

Когда мы говорим о композитах, мы часто имеем в виду прочные, легкие,

ультрасовременные материалы, тщательно разработанные для конкретных применений

в таких вещах, как космические ракеты и реактивные самолеты, но

Глядя на вещи таким образом, слишком легко забыть о натуральных композитных материалах,

которые были вокруг навсегда. Древесина представляет собой композит, состоящий из

волокна целлюлозы (армирование), растущие внутри лигнина (матрицы

из органических полимеров на основе углерода). Кость — еще один вековой

композит, в котором коллагеновые волокна армируют матрицу

гидроксиапатит (кристаллический минерал на основе кальция). И даже

искусственные композиты не обязательно высокотехнологичны и современны. Конкретный

и кирпич (сделанный из глины или глины, армированный соломой) два

примеры композитов, изобретенных людьми, которые были в

широкое применение на протяжении тысячелетий.

И даже

искусственные композиты не обязательно высокотехнологичны и современны. Конкретный

и кирпич (сделанный из глины или глины, армированный соломой) два

примеры композитов, изобретенных людьми, которые были в

широкое применение на протяжении тысячелетий.

Классические композиты

Первым современным композитным материалом было стекловолокно (первоначально

пишется «стекловолокно» и теперь обычно называется стекловолокном.

армированный пластик, GRFP или GRP), который датируется 1930-ми годами. Эти дни,

Стеклопластик обычно поставляется в виде лент, которые можно наклеивать на поверхность.

формы. Пластиковая подложка представляет собой матрицу, которая удерживает стекловолокно на месте, но

именно волокна обеспечивают большую часть прочности материала. Пока

пластик (по определению) относительно мягкий и гибкий, стекло –

сильный, но хрупкий. Сложите два вместе, и у вас есть сильный,

прочный материал, подходящий для таких вещей, как кузова автомобилей или лодок, легче, чем металлы или

сплавы, которые вы могли бы использовать в противном случае, и не подверженные ржавчине. Пластик, армированный углеродным волокном (CRFP или CRP)

похож на GRP, но использует углеродные волокна вместо стеклянных.

Пластик, армированный углеродным волокном (CRFP или CRP)

похож на GRP, но использует углеродные волокна вместо стеклянных.

Фото: «Умные» автомобили — это легкие композитные автомобили. Стальной защитный кожух удерживает вместе множество различных деталей и панелей, в основном изготовленных из пластика, включая полипропилен (ПП), поливинилбутираль (ПВБ), поликарбонат (ПК), и полиэтилентерефталат (ПЭТ). Как и на большинстве автомобилей, «резиновые» шины на самом деле композиты из каучука и многих других материалов, таких как диоксид кремния.

Современные композиты

Современные современные композиты основаны на металле, пластике (полимерный) или керамический. Это дает нам три основных типа современного композиционные материалы: композиты с металлической матрицей (ММК), композиты с полимерной матрицей (PMC) и композиты с керамической матрицей (CMC).

Композиты с металлической матрицей (MMC)

Они имеют матрицу из легкого металла, такого как

алюминиевый или магниевый сплав, армированный керамикой или углеродом

волокна. Примеры включают алюминий, армированный карбидом кремния,

и сплав меди и

никель, армированный графеном (разновидность

углерод), что делает металлы в несколько сотен раз прочнее, чем

они были бы сами по себе. MMC прочные, жесткие, износостойкие,

устойчивы к ржавчине и относительно легкие, но они, как правило, дорогие

и труднее работать. Они популярны в аэрокосмической отрасли (в таких вещах, как

реактивных двигателей), военного применения (нитрид стали-бора используется для

усиливать баки), автомобильная промышленность (поршни дизельных двигателей),

и режущие инструменты.

Примеры включают алюминий, армированный карбидом кремния,

и сплав меди и

никель, армированный графеном (разновидность

углерод), что делает металлы в несколько сотен раз прочнее, чем

они были бы сами по себе. MMC прочные, жесткие, износостойкие,

устойчивы к ржавчине и относительно легкие, но они, как правило, дорогие

и труднее работать. Они популярны в аэрокосмической отрасли (в таких вещах, как

реактивных двигателей), военного применения (нитрид стали-бора используется для

усиливать баки), автомобильная промышленность (поршни дизельных двигателей),

и режущие инструменты.

Композиты с керамической матрицей (CMC)

Как следует из их названия, в них используется керамический материал (например,

боросиликатного стекла) в качестве фоновой матрицы, с углеродом или керамикой

волокна (такие как карбид кремния), добавляющие армирование и помогающие

преодолеть ключевую слабость обычной керамики (их хрупкость и

так называемая низкая «вязкость разрушения»). Примеры включают

армированный углеродным волокном карбид кремния (C/SiC) и кремний

армированный карбидом карбид кремния (SiC/SiC). Первоначально разработан

для аэрокосмических и военных приложений, где легкость и

высокотемпературные характеристики действительно важны (например,

газотурбинные, выхлопные сопла реактивных двигателей), CMC также нашли применение

в таких вещах, как автомобильные тормоза и сцепления, подшипники,

теплообменники и

ядерные реакторы. Поскольку ОМЦ, как правило, используются для

высокотемпературные применения, полимерные волокна и обычные

легкоплавкие стеклянные волокна обычно не используются в качестве армирующих материалов.

Первоначально разработан

для аэрокосмических и военных приложений, где легкость и

высокотемпературные характеристики действительно важны (например,

газотурбинные, выхлопные сопла реактивных двигателей), CMC также нашли применение

в таких вещах, как автомобильные тормоза и сцепления, подшипники,

теплообменники и

ядерные реакторы. Поскольку ОМЦ, как правило, используются для

высокотемпературные применения, полимерные волокна и обычные

легкоплавкие стеклянные волокна обычно не используются в качестве армирующих материалов.

Композиты с полимерной матрицей (PMC)

Композиты с полимерной матрицей (PMC), такие как GRP, снова отличаются.

В то время как волокна в КМЦ делают их более прочными и менее ломкими, в ПМЦ

керамические или углеродные волокна придают прочность и жесткость

фон пластик.

В ПМК пластиковая матрица может быть либо

термопласт (тот, который можно смягчить и изменить форму при нагревании), например

полиамид или термореактивный пластик («термореактивный» — такой, который сохраняет форму после изготовления даже

при повторном нагреве), например эпоксидная смола. Вообще говоря, ПМК на основе термореактивных

пластмассы лучше переносят высокие температуры и воздействие растворителей

чем на основе термопластов, но они не такие прочные; они также занимают больше времени, чтобы сделать

(из-за требуемого времени «отверждения») и менее подходят для быстрого, дешевого и массового производства. Как мы только что видели, легкость, жесткость, прочность и коррозионная стойкость делают ПМК на основе термореактивных пластиков, таких как стекловолокно, отличными материалами для деталей автомобилей, лодок и самолетов. Они также широко используются в спортивных товарах (таких как

как теннисные ракетки, клюшки для гольфа, сноуборды и лыжи). Хотя PMC на основе эпоксидной смолы (термореактивные) широко

используемые в аэрокосмической отрасли, ЧВК на основе термопластов, способные выдерживать

высокие температуры также становятся все более важными в подобных приложениях.

Вообще говоря, ПМК на основе термореактивных

пластмассы лучше переносят высокие температуры и воздействие растворителей

чем на основе термопластов, но они не такие прочные; они также занимают больше времени, чтобы сделать

(из-за требуемого времени «отверждения») и менее подходят для быстрого, дешевого и массового производства. Как мы только что видели, легкость, жесткость, прочность и коррозионная стойкость делают ПМК на основе термореактивных пластиков, таких как стекловолокно, отличными материалами для деталей автомобилей, лодок и самолетов. Они также широко используются в спортивных товарах (таких как

как теннисные ракетки, клюшки для гольфа, сноуборды и лыжи). Хотя PMC на основе эпоксидной смолы (термореактивные) широко

используемые в аэрокосмической отрасли, ЧВК на основе термопластов, способные выдерживать

высокие температуры также становятся все более важными в подобных приложениях.

Фото: Изоляционный материал, состоящий из слоев (черный) композита с полимерной матрицей (ПМК), разделенных столбиками из аэрогеля (белый). Итак, это еще один пример композита, который сам состоит из другого композита. Фото предоставлено НАСА.

Итак, это еще один пример композита, который сам состоит из другого композита. Фото предоставлено НАСА.

Композиты будущего

Многие текущие исследования сосредоточены на улучшении композитов путем с использованием волокон примерно в 1000 раз меньше, которые обладают гораздо большей мощностью. Эти так называемые нанокомпозиты являются примером нанотехнологии с использованием углерода нанотрубки или наночастицы в качестве армирования. Они, вероятно, оказаться дешевле и иметь лучшие механические и электрические свойства чем традиционные композиты. Colt Hockey, например, сейчас реклама хоккейной клюшки из углеродного волокна с никель-кобальтовым покрытием нанокомпозита, который утверждает, что он «в 2,8 раза прочнее и на 20% больше гибче стали».

Фото: Нанокомпозит: Типичный

Этот коричневый порошок, N-CAS (нанокомпозитный абсорбирующий растворитель), представляет собой

пример PMC (композит с полимерной матрицей), предназначенный для удаления ядовитого мышьяка. из питьевой воды. Это сделано путем внедрения наночастиц

оксида металла, поглощающего мышьяк, в полимерной матрице.

Изображение предоставлено Национальной лабораторией Айдахо и Министерством энергетики США.

из питьевой воды. Это сделано путем внедрения наночастиц

оксида металла, поглощающего мышьяк, в полимерной матрице.

Изображение предоставлено Национальной лабораторией Айдахо и Министерством энергетики США.

Ламинаты

Фото: Ламинирование бумажного плаката в термообрабатывающей машине. Фото Майкла Винтера предоставлено ВМС США и Викисклад.

Прочитав все о композитах, вы, возможно, пришли к выводу что это не те материалы, с которыми обычные люди могут столкнуться очень часто — но вы ошибаетесь! Вы когда-нибудь прикрепляли к книге липкий пластик, чтобы защитить крышку? Или приклеил картон к бумаге, чтобы она была прочнее? Возможно, вы покрыли плакат, распечатанный на компьютере, пластик для защиты от атмосферных воздействий? Если у вас есть сделал любую из этих вещей, вы сделали себе ламинат : а особый вид композиционного материала, образованный путем склеивания слоев двух или более других материалов с клеи.

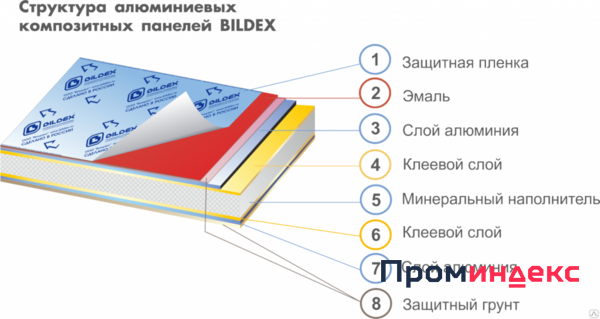

Что такое ламинаты?

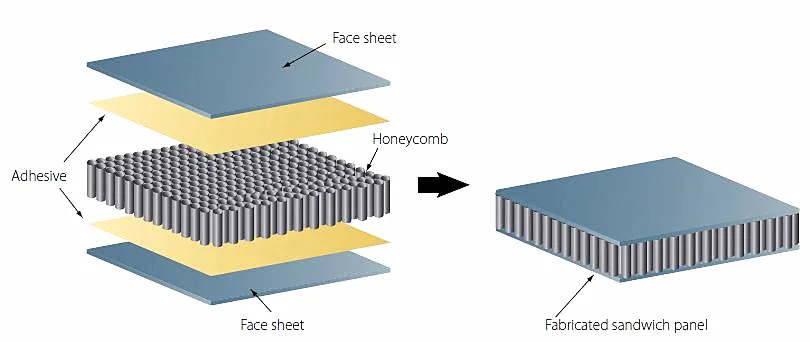

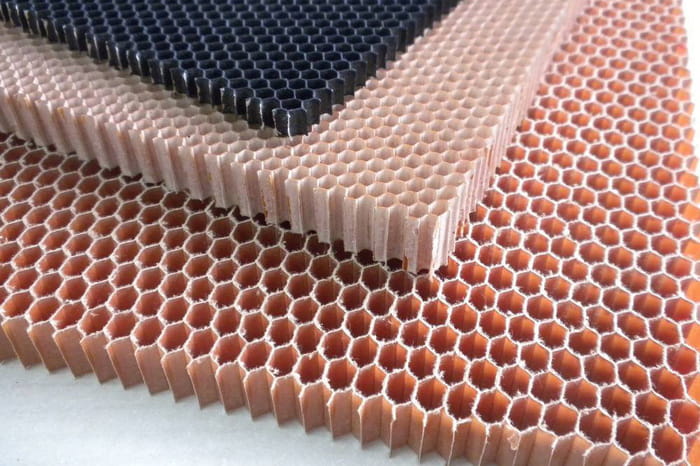

Вы найдете, что в вашем словаре пластинка определяется как тонкий лист. или пластина материала: слой, другими словами. Исправьте два или более листа

материала вместе, и вы получите ламинат, который по сути

просто материал, состоящий из слоев. Поскольку слои обычно

различные материалы, ламинаты являются примерами композитов, хотя

материалы не объединены вместе так же, как

с другими (матричными) композитами. Также важно помнить, что ламинат — это не просто несколько слоев материалов:

материалы должны быть постоянно связаны друг с другом чем-то вроде клея, чтобы они вели себя как одно целое.

материал, а не несколько. Вы можете думать о клее (или клеях, потому что их может быть больше одного)

как дополнительный материал в ламинате.

или пластина материала: слой, другими словами. Исправьте два или более листа

материала вместе, и вы получите ламинат, который по сути

просто материал, состоящий из слоев. Поскольку слои обычно

различные материалы, ламинаты являются примерами композитов, хотя

материалы не объединены вместе так же, как

с другими (матричными) композитами. Также важно помнить, что ламинат — это не просто несколько слоев материалов:

материалы должны быть постоянно связаны друг с другом чем-то вроде клея, чтобы они вели себя как одно целое.

материал, а не несколько. Вы можете думать о клее (или клеях, потому что их может быть больше одного)

как дополнительный материал в ламинате.

Зачем вам ламинат? Как правило, потому что

материал, который вы обычно используете сами по себе (скажем, бумага, дерево или

стакан)

недостаточно прочный или долговечный, чтобы выжить сам по себе. Бумага не

водонепроницаемый, например, в то время как пластик относительно трудно печатать

на. Но что, если вы печатаете на бумаге, а затем покрываете ее пластиком?

ламинированный композитный материал, который вы сделали, дает вам лучшее из обоих

миры.

Для чего используются ламинаты?

Ламинаты, как правило, изготавливаются из четырех основных материалов: дерева, стекла, ткани и бумаги.

Дерево

Ламинированные полы очень популярны, потому что они очень твердые.

утомительный. В отличие от традиционного пола из твердой древесины, ламинат

обычно состоит из четырех слоев. Верх может быть чем-то вроде тонкого

слой прозрачного пластика, устойчивый к пятнам и царапинам.

Под ним находится тонкий слой узорчатого дерева (или даже бумаги).

с рисунком под дерево), что придает полу привлекательный внешний вид. Следующий слой — основной:

основная масса материала, изготавливается из низкосортных древесноволокнистых плит. Наконец, на

основание, есть тонкий слой жесткой, влагостойкой доски. Много

недорогие мебельные изделия, напоминающие массив дерева, на самом деле

ламинаты, изготовленные из древесных материалов более низкого качества (известных как ДСП или

ДСП) с тонким покрытием из шпона, пластика или даже

бумага. Главный недостаток ламинированных полов в том, что они могут расколоться и деформироваться.

если они промокнут.

Главный недостаток ламинированных полов в том, что они могут расколоться и деформироваться.

если они промокнут.

Стекло

Автомобильные ветровые и пуленепробиваемые стекла на самом деле очень тяжелые ламинаты, сделанные из нескольких слоев стекла и пластика. Внешний слои стекла устойчивы к атмосферным воздействиям и царапинам, а внутренний пластиковые слои обеспечивают прочность и небольшую гибкость чтобы стекло не разбилось. Вы можете прочитать больше в нашей главной статья о пуленепробиваемом стекле. Как мы уже видели, стекло также ламинируется пластиком для изготовления таких композитов, как GRP (пластик, армированный стекловолокном).

Фото: Пуленепробиваемое стекло представляет собой энергопоглощающий сэндвич из стекла и пластика. Вы можете думать из него как композит (потому что это комбинация материалов) или ламинат (потому что он включает в себя листы материал склеен). Изображение предоставлено ВВС США.

Ткань

Большинство обуви и большая часть верхней одежды изготовлены из ламинированных

материалы. Типичный плащ обычно имеет водонепроницаемую мембрану.

между износостойким внешним слоем и мягким, удобным внутренним слоем. Иногда

мембрана непосредственно связана с внутренним и внешним слоями, чтобы сделать

очень прочный и прочный предмет одежды; это известно как

3-слойный ламинат. Если мембрана приклеена к внешней ткани с помощью

нет внутренней подкладки, это называется 2,5-слойный ламинат. Водонепроницаемый

одежда, изготовленная таким образом, имеет тенденцию быть более «дышащей», чем трехслойная.

ламината, так как влага может легко выйти.

Типичный плащ обычно имеет водонепроницаемую мембрану.

между износостойким внешним слоем и мягким, удобным внутренним слоем. Иногда

мембрана непосредственно связана с внутренним и внешним слоями, чтобы сделать

очень прочный и прочный предмет одежды; это известно как

3-слойный ламинат. Если мембрана приклеена к внешней ткани с помощью

нет внутренней подкладки, это называется 2,5-слойный ламинат. Водонепроницаемый

одежда, изготовленная таким образом, имеет тенденцию быть более «дышащей», чем трехслойная.

ламината, так как влага может легко выйти.

Фото: Внутри ламинированной 2,5-слойной водонепроницаемой нейлоновой куртки. Он выглядит как один слой нейлона, но на самом деле это два слоя, склеенных вместе. Вы можете сказать это, потому что внутренняя и внешняя поверхности выглядят совершенно по-разному. Ультра-водонепроницаемый черный внешний слой изготовлен из нейлона рип-стоп. Внутренняя белая поверхность представляет собой дополнительное покрытие, улучшающее циркуляцию воздуха и воздухопроницаемость.

Бумага

Многие люди владеют небольшими машинами для ламинирования, которые бумаги, картона или фотографий тонким, но прочным слоем прочного пластик. Вы просто покупаете пакет пластиковых «мешочков», вставляете ваш бумажный предмет внутри и пропустите этот «бутерброд» через машина. Он нагревает или склеивает пластик и плотно прижимает его друг к другу. сделать атмосферостойкое и прочное покрытие. Идентификационные (ID) карты и кредитные карты также ламинированы прозрачным пластиком, чтобы они могли выжить несколько лет использования.

Узнайте больше

На этом сайте

- Клеи

- Материаловедение

- Металлы

- Пластик

- Самовосстанавливающиеся материалы

- Дерево

Книги

Научно-популярные книги

- Новая наука о прочных материалах (или Почему нельзя провалиться сквозь пол) Дж. Э. Гордона. Penguin, 1991/Princeton University Press, 2006. Отличное введение, сравнивающее классические материалы (например, дерево) с более новыми, такими как пластики и композиты.

- Вещи имеют значение: странные истории о чудесных материалах, которые формируют наш рукотворный мир Марк Миоданик. Penguin, 2013. Очень читабельное введение в современное материаловедение.

Учебные книги

- Композитные материалы: наука и техника, Кришан Кумар Чавла. Springer, 2019. Учебник для учащихся, охватывающий различные типы композитов, микромеханику и макромеханику, а также механизмы разрушения, такие как усталость и ползучесть.

- Введение в композитные материалы Т. В. Клайн и Д. Халл. Издательство Кембриджского университета, 2019. Всестороннее обоснование композитных материалов, их свойств и применений.

- Композитные материалы: наука и применение, Дебора Д.Л. Чанг. Springer, 2013. Наука о функциональных и структурных композитах и их многочисленных применениях.

Статьи

Последние новости

- Насколько хорошо себя зарекомендовали композитные мосты? Сара Блэк. Composites World, 8 января 2016 г.

Сейчас по всему миру установлены сотни композитных мостов. Насколько хорошо работает технология?

Сейчас по всему миру установлены сотни композитных мостов. Насколько хорошо работает технология? - Графеновые композиты становятся большими, Чарльз К. Чой. IEEE Spectrum, 18 мая 2015 г. Ученые ORNL производят первые важные графеновые композиты.

- Впервые графен и металл создают сверхпрочный композит от Декстера Джонсона. IEEE Spectrum, 26 августа 2013 г. Графен очень прочен, но добавление никеля и меди в графеновый композит делает его прочнее в сотни раз.

- Победитель: Carbon Takeoff Эрико Гиццо. IEEE Spectrum, 1 января 2006 г. Как углеродные композиты помогли Boeing 787 Dreamliner подняться в небо.

Старый, но все еще интересный

- Все о композитных материалах; Легкие и прочные, новые материалы для массового маркетинга, Джонатан П. Хикс. The New York Times, 25 марта 1990 г. Старая (но все еще интересная и актуальная) статья из архива описывает развитие композитов в 1980-х и 1990-х годах.

- Передовые композитные материалы Генри Р.

Клаузера, Scientific American, Vol. 229, № 1 (июль 1973 г.), стр. 36–45. Тем не менее очень хорошее общее введение.

Клаузера, Scientific American, Vol. 229, № 1 (июль 1973 г.), стр. 36–45. Тем не менее очень хорошее общее введение. - Природа композитных материалов Энтони Келли, Scientific American, Vol. 217, № 3 (сентябрь 1967 г.), стр. 160–179. Еще одно отличное введение от одного из пионеров современных композитов .

Видео

- Композитные материалы и углеродное волокно профессора Энтони Келли. Пионер материаловедения объясняет, как появились современные композиты для изготовления более жестких самолетов.

Композитные материалы — Science Learning Hub

Добавить в коллекцию

Композитные материалы (композиты) получают путем объединения двух или более материалов с разными свойствами для получения нового материала. Физические и химические свойства каждого из составляющих материалов в новом материале остаются отличными. Эти составляющие материалы работают синергетически для получения композитного материала, который имеет улучшенные свойства по сравнению с отдельными составляющими материалами.

Современные композиты

В современном обществе композиты стали обычным явлением. Стекловолокно, разработанное в конце 1930-х годов, является хорошо известным современным композитом. Он состоит из тонких стеклянных волокон, сплетенных в ткань, а затем соединенных вместе с пластиком или смолой. Стекло делает материал прочным, а пластик — более-менее гибким. Стекловолокно используется для изготовления досок для серфинга, бассейнов и спа-салонов, корпусов лодок и самых разных деталей экстерьера автомобилей.

Различные материалы, из которых состоит композит, выполняют функцию матрицы или армирования. Матрица окружает и связывает между собой скопление волокон или фрагментов материала с разными свойствами – армирование. Для изготовления композита необходим хотя бы один материал каждого типа. В стекловолокне тонкие стеклянные волокна являются армированием, а матрицей является пластик или смола. Другие распространенные композиты включают фанеру (листы шпона и клей), бетон (сыпучие камни и цемент) и композиты из углеродного волокна (углеродное волокно и полимерная смола).

Исследователи все чаще изучают биоразлагаемые материалы для использования в создании композитов. Некоторые изучают, как можно использовать растительные остатки (например, киви или харакеке). Эти новые биокомпозиты оказывают меньшее воздействие на окружающую среду, чем такие материалы, как пластик и резина, поскольку растительные материалы получены из устойчивых ресурсов, а конечный продукт предназначен для разложения. Подобные исследовательские разработки означают, что может быть будущее, в котором нам не придется полагаться на пластиковые продукты на нефтяной основе.

Biospife ZESPRI

Biospife изготовлен из инновационного биопластика, содержащего биоматерию отходов киви ZESPRI. Biospife — результат совместного проекта ZESPRI и Scion. Узнайте больше о biospife в истории Biospife.

Доска для серфинга харакеке

Доска для серфинга харакеке была изготовлена из волокна харакеке, заменяющего традиционное стекловолокно на стекловолокно. Проект был предпринят Biopolymer Network, чтобы продемонстрировать, что можно сделать водостойкий композитный материал с использованием биоматериалов.

Композиты в природе

Композиты также существуют в природе. Древесина представляет собой композитный материал, состоящий из целлюлозы и лигнина. Длинные волокна целлюлозы (армирование) удерживаются вместе матрицей (лигнином). Сила связывания лигнина делает кусок дерева намного прочнее хлопка, который также состоит из целлюлозы.

Морская ракушка представляет собой композитный материал, состоящий из кристаллов карбоната кальция (армирование), встроенных в каркас из белковых и углеводных волокон (матрица).

Арматура

Арматура – это материал, обеспечивающий прочность, жесткость и способность нести нагрузку. Стекловолокно является наиболее распространенным армирующим материалом. Однако во многих передовых композитах используются волокна из чистого углерода. Углеродные волокна намного прочнее стеклянных, но их производство дороже.

Композиты из углеродного волокна (часто называемые просто «углеродным волокном») легкие и прочные. Они используются в различных продуктах, включая самолеты, высококачественные велосипедные рамы, клюшки для гольфа и даже в заменителях костей и суставов.

Матрица

Матрица обычно представляет собой вязкий материал, который затвердевает для придания формы композитному изделию и для защиты волокон от повреждений. В современных композитах часто используется пластик для скрепления арматуры. Пластмассы можно сделать пластичными при высоких температурах и отлить в различные формы. Затем пластик затвердевает при охлаждении.

Для некоторых узкоспециализированных целей в качестве матрицы используется современная керамика, углерод или металлы. Углерод используется для изделий, подверженных трению и износу, например, колодок дисковых тормозов. Колодки дискового тормоза имеют каркас из углеродных волокон (матрица), заполненный кремнеземом (армирование). Полученный материал обладает высокими износостойкими характеристиками, а также термостойкостью

Зачем использовать композит?

Композитные материалы часто подбираются для конкретного применения. Тщательно выбирая армирование, матрицу и процесс их объединения, свойства композитов можно настроить в соответствии с конкретными требованиями.

Сейчас по всему миру установлены сотни композитных мостов. Насколько хорошо работает технология?

Сейчас по всему миру установлены сотни композитных мостов. Насколько хорошо работает технология? Клаузера, Scientific American, Vol. 229, № 1 (июль 1973 г.), стр. 36–45. Тем не менее очень хорошее общее введение.

Клаузера, Scientific American, Vol. 229, № 1 (июль 1973 г.), стр. 36–45. Тем не менее очень хорошее общее введение.