Электрод сварочный LB 52U ø3,2 5,0 кг – Мастер Сварщик

Низководородный сварочный электрод LB-52U (ЛБ-52У) предназначен для усиления обратной стороны сварного шва. Использование данного электрода позволяет получить отличный наплавленный металл шва и аккуратный корневой чешуйчатый валик без дефектов при сварке с одной стороны соединения. LB-52U обеспечивает намного лучшую стабилизацию дуги и проплавление, чем другие низководородные электроды.

Электроды LB-52U (ЛБ 52У) предназначены для сварки труб из сталей прочностных классов до К54 включительно и от К55 до К60 включительно. Электроды LB 52U аттестованы НАКС (Национальной Ассоциацией Контроля Сварки) и рекомендованы ВНИИСТом для использования при строительстве и ремонте магистральных трубопроводов.

Эффект и достоинства сварочных электродов LB-52U (ЛБ-52У):

- Великолепная работоспособность и свариваемость в любых положениях!

- Стабильная дуга и наименьшее разбрызгивание. Обеспечивается стабильная дуга в режиме как низкого, так и высокого тока и наименьшее разбрызгивание.

- Красивый внешний вид валика подварочного шва. За счет оптимальной эластичности шлака во всех положениях обеспечивается красивый валик, широкий угол под разделку кромки.

- Сварочный электрод, таким образом, является «по существу» идеальным при сварке на месте.

- Высокая стойкость к растрескиванию и прекрасные механические свойства. Низкая диффузия водорода и высокая стойкость к растрескиванию сварочного шва. Проявляется также высокая ударная вязкость при низких температурах.

- Ударная вязкость по Шарпи в режиме -40°С составляет около 100 Дж/см². Успешные результаты применения в мировом масштабе.

Рекомендации по использованию

| Диаметр электрода LB-52U, мм | Для сварки труб класса до К54 (до 530 Н/мм2) включительно | Для сварки труб класса от К55 до К60 (до 580 Н/мм²) включительно |

2. 6 6 | корневой, заполняющий и облицовочный слои сварочного шва | корневой слой сварочного шва |

| 3.2 | корневой, подварочный, заполняющий и облицовочный слои сварочного шва | корневой и подварочный слои сварочного шва |

| 4.0 | подварочный, заполняющий и облицовочный слои сварочного шва | подварочный слой сварочного шва |

Применение электродов LB-52U (ЛБ 52У) позволяет получить отличный наплавленный металл шва и аккуратный корневой чешуйчатый валик без дефектов при сварке с одной стороны соединения. LB-52U обеспечивает высокую ударную вязкость, и его часто используют для сварки труб, морских конструкций и сооружений типа резервуаров, которые необходимо сваривать только с одной стороны. ЛБ-52У обеспечивает намного лучшую стабилизацию дуги и проплавление, чем другие аналогичные электроды.

Прокалка осуществляется при 300–350°С в течение 0.5-1 часа.

Химический состав (%)

| Ø, мм | C< | Si | Mn | P | S | Ni* | Cr* | Mo* | V* |

2. 6 6 | 0.06 | 0.52 | 1.00 | 0.011 | 0.005 | 0.01 | 0.03 | 0.01 | следы |

| 3.2 | 0.06 | 0.51 | 1.02 | 0.011 | 0.006 | 0.01 | 0.02 | 0.01 | следы |

| 4.0 | 0.06 | 0.49 | 1.01 | 0.013 | 0.004 | 0.01 | 0.03 | 0.01 | следы |

* Эти элементы специально не добавлялись.

Механические свойства сварочного электрода ЛБ-52У

| Содержание диффузионного водорода, мл/100 г | Ударная вязкость, Дж/см² |

| 1.6 | 130 |

| Диаметр, мм | Предел текучести, Н/мм² | Предел прочности, Н/мм² | Удлинение, % |

| 2.6 | 441 | 546 | 31 |

| 3.2 | 446 | 540 | 34 |

4. 0 0 | 455 | 530 | 35 |

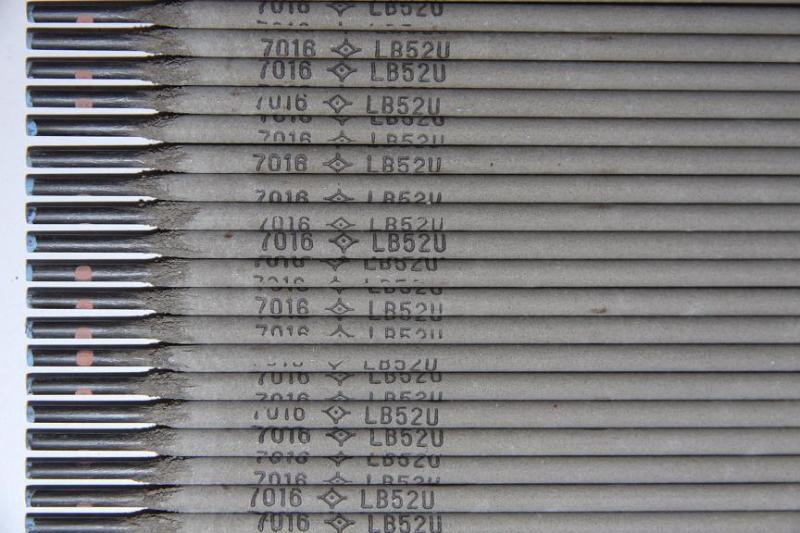

Стандарты и одобрения для LB-52-U

| Классификация | Одобрения регистров | |||||

| JIS | AWS | LRS | ABS | DNV | NKK | BV |

| Z3211 D4316 | A5.1 E7016 | 3. 3Y(h25) | 3h20. 3Y | 3Yh20 | KMW53h20 | 3. 3YHH |

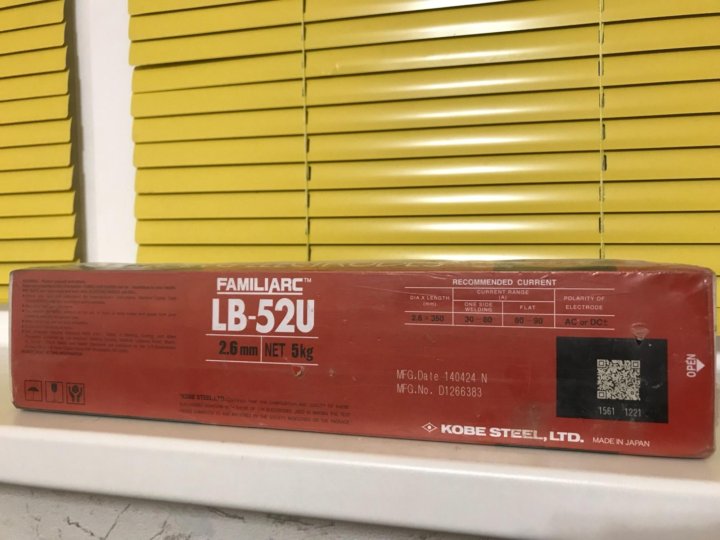

Размеры электродов и сила тока при сварке

| Диаметр, ∅ мм | 2.6 | 3.2 | 4.0 | 5.0 | |

| Длинна, мм | 350 | 350/400 | 400 | 400 | |

| Ток, А | F | 60~90 | 90~130 | 130~180 | 180~240 |

| V&OH | 50~80 | 80~120 | 110~170 | 150~200 | |

| OSW | 30~80 | 60~110 | 90~140 | 130~180 | |

Примечание:AC, DCEP или DCEN, однако DCEN только в случае прохода при сварке корня шва.

Сварочные электроды | Электроды от Электродгруп | Производство электродов МР, УОНИ, ОЗС, АНО,

|

Электроды LB-52U цена 317,00 руб за кг с НДС |

| полный прайс лист на электроды LB-52U здесь |

ASME / AWS A5.1 E7016

EN ISO 2560-A-E 42 2 B

JIS Z3211 D4316

ГОСТ 9467-75, тип Э50А

Сварочные электроды LB-52U предназначены для ручной дуговой сварки углеродистых и низколегированных сталей, на переменном Alternating Current (AC) и постоянном токе Direct Current (DC) обратной полярности Electrode Positive (EP), т.е. электрод положительный, а заготовка отрицательная. При выполнении корневого прохода применяется также постоянный ток прямой полярности Direct Current Electrode Negative (DCEN), т.

Электроды для сварки LB-52U (также, как и электроды УОНИ) являются электродами с основным покрытием. В основе покрытия присутствуют карбонаты и фтористые соединения. При достижении высоких температур дуги происходит процесс распада карбонатов, вследствие которого образовывается окись углерода, окислы кальция и магния, углекислого газа. Так как водород при этом не выделяется, данную группу электродов также принято называть низководородными электродами.

Благодаря уникальной рецептуре, строгого контроля качества, высокотехнологического процесса производства лектроды для сварки LB-52U характеризуются:

1. большой глубиной проплавления;

2. низким уровнем разбрызгивания металла;

2. хорошей отделимостью шлаковой корки, что является немаловажным параметром при работе с углеродистыми сталями;

3. значительным снижением содержания водорода в металле шва;

значительным снижением содержания водорода в металле шва;

4. высокой стойкостью к образованию кристаллизационных трещин в металле шва;

5. повышенной ударной вязкостью и пластичностью шва необходимой при использовании в условиях пониженных температур;

6. отличным товарным видом швов;

7. экономичностью в работе.

Электроды LB-52U применяются в случаях, когда необходимо повысить прочность обратной стороны сварочного шва. Электрод данного типа является незаменимым, когда сварка швов возможна только с одной стороны.

Применение сварочных электродов LB52UСварочные электроды LB52U используются по всему миру, во всех отраслях, особенное распространение электроды получили в нефтегазовой промышленности, так как в данных отраслях проводятся огромное количество сварочных работ и при этом особое внимание уделяется качеству швов, не допускающих утечку углеводородов. Также при выполнении крупных проектов по проведению магистральных трубопроводов, электроды LB52U позволяют ускорить процесс сварочных работ за счет неизменно высокого качества. Допускается проведение сварочных работ в ограниченных или стесненных условиях.

Допускается проведение сварочных работ в ограниченных или стесненных условиях.

Высокая эластичность сварочного шва, позволяет выполнять работы на любых участках магистральных трубопроводов от Ямала до Краснодара в резко-континентальных и умеренных климатических зонах.

Качество электродов LB — 52 UСогласно требований, международно-признанным стандартом сварки American Welding Society (AWS) или Американское общество по сварке (AWS) электроды ЛБ-52 У, соответствуют типу E7016. А в соответствии с Российскими стандартами, согласно ГОСТ 9467-75, электроды LB — 52 U, отвечают требованиям типу Э50А (также, как отечественные электроды УОНИ 13/55 или шведские ОК 53.70).

Сварочные электроды LB – 52 U, различных диаметров, тип: E7016 по AWS А5.1 или Э50А по ГОСТ 9467-75, аттестованы Национальным Агентством Контроля и Сварки (НАКС) на соответствие требованиям РД 03-613-03. Аттестат НАКС выдан представительству Marubeni-Itochu Steel Inc «Марубени-Иточу Стил Инк. Москва» от 24 августа 2011 года и действительно до 24 августа 2014 года, на основании протокола аттестации на опытно-экспериментальной базе АНО «Аттестационный центр «Газпром».

Москва» от 24 августа 2011 года и действительно до 24 августа 2014 года, на основании протокола аттестации на опытно-экспериментальной базе АНО «Аттестационный центр «Газпром».

Свидетельством НАКС на электроды для сварки ЛБ-52У, подтверждается соответствие требованиям РД 03-613-03 для группы технических устройств используемых на опасных производственных объектах: ГО, КО, НГДО, ОХНВП.

Подробную информацию об аттестате и сам аттестат можно посмотреть, перейдя на страницу – Аттестат НАКС на электроды LB-52U

Производитель KobeSteel KOBELKO (Япония) и основной поставщик LB-52UKobe Steel Group крупнейший производитель в Японии в области машиностроения и металлургии. Компания выпускает широкий перечень металлопроката, оборудования, промышленной техники, сварочных материалов и другой продукции под торговой маркой KOBELKO. Поставщиком на российском рынке продукции произведенной Kobe Steel, Ltd является компания Marubeni-Itochu Steel Inc.

Химический состав металла сварного шва (%) в соответствии AWS:

|

Показатели |

C |

SI |

Mn |

P |

S |

|

Среднее* |

0,08 |

0,64 |

0,86 |

0,012 |

0,008 |

|

Допустимое |

0,05-0,10 |

? 0,75 |

? 1,60 |

? 0,020 |

? 0,020 |

* для каждой отдельной партии электродов химический состав индивидуален, в пределах допустимых норм.

Механические свойства металла сварного шва в соответствии AWS:

|

Показатели |

Предел текучести при 0,2% (MPa) |

Предел прочности (MPa) |

Относительное удлинение (%) |

Ударная вязкость*, (тип VI) J/cm2 |

|

Среднее |

480 |

560 |

31 |

-290С:80 |

|

Допустимое |

?400 |

?480 |

?22 |

-290С?27 |

* фактически значение ударной вязкости в разы превышает допустимое. Так при испытании наплавленного металла при температуре -40 0С поглощаемая энергия достигает до 120 J/cm2

Так при испытании наплавленного металла при температуре -40 0С поглощаемая энергия достигает до 120 J/cm2

Рекомендуемые параметры силы тока, А

|

Положение сварки |

2,6 мм |

3,2 мм |

4,0 мм |

5,0 мм |

|

нижние и горизонтальное 1, 2 и 3 |

60-90 |

90-130 |

130-180 |

180-240 |

|

вертикальное и потолочное 4 и 6 |

50-80 |

80-120 |

110-170 |

150-200 |

|

корневой проход |

30-80 |

60-110 |

90-140 |

130-180 |

Положение электрода при сварке:

Все пространственные положения:

кроме сверху в низ:

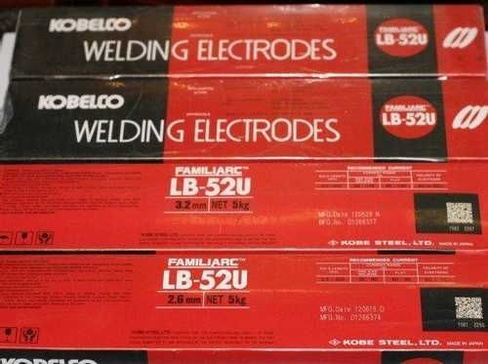

Упаковка электроды LB-52U

Упаковка максимально обеспечивает сохранность электродов. Сварочные электроды ЛБ-52У упаковываются по 5 килограммов в коробки из высококачественного картона, обтянутого специальной термоусадочной пленкой. Дополнительно четыре коробки по 5 кг упаковываются в коробки из гофра картона. Для крупных партий продукция поставляется в герметичных деревянных ящиках по 1000 килограммов или 200 коробок по 5 килограммов. Благодаря многоуровневой защите, используемой при упаковывании продукции, электроды для сварки надежно предохранены от повреждений, ударов и механического воздействия в процессе перемещений и транспортировки продукции. Также упаковка электродов защищает от попадания влаги.

Сварочные электроды ЛБ-52У упаковываются по 5 килограммов в коробки из высококачественного картона, обтянутого специальной термоусадочной пленкой. Дополнительно четыре коробки по 5 кг упаковываются в коробки из гофра картона. Для крупных партий продукция поставляется в герметичных деревянных ящиках по 1000 килограммов или 200 коробок по 5 килограммов. Благодаря многоуровневой защите, используемой при упаковывании продукции, электроды для сварки надежно предохранены от повреждений, ударов и механического воздействия в процессе перемещений и транспортировки продукции. Также упаковка электродов защищает от попадания влаги.

| Диаметр LB-52U (мм) | Длина LB-52U (мм) | Вес коробки LB-52U (кг) | Вес доп. упаковки (кг) | Вес одного электрода LB-52U (г) | Количество электродов LB-52U в пачке (шт) |

| 2,6 | 350 | 5 | 20 | 20 | 250 |

| 3,2 | 350 | 5 | 20 | 31 | 161 |

| 4,0 | 400 | 5 | 20 | 53 | 94 |

| 5,0 | 400 | 5 | 20 | 82 | 61 |

Условия прокалки: 300-350 оС в течение 0,5-1 часа.

2,6 мм или 3,2 мм или 4,0 мм

Наведите курсор на изображение, чтобы увеличить Нажмите на изображение, чтобы увеличить

Сэкономьте $3,16

KOBELCOSKU: LB5226

Поделитесь этим продуктом

KOBELCO ELECTRODE LB52, размер: 2,6 мм, 3,2 мм или 4,0 мм

American ExpressApple PayGoogle PayMastercardPayPalShop PayVisaВаша платежная информация обрабатывается надежно. Мы не храним данные кредитной карты и не имеем доступа к информации о вашей кредитной карте.

Страна

Сингапур

Почтовый индекс

Возврат

Наш полис действует 7 дней. Если с момента покупки прошло 7 дней, к сожалению, мы не можем предложить вам возврат или обмен.

Чтобы иметь право на возврат, ваш товар должен быть неиспользованным и находиться в том же состоянии, в котором вы его получили. Он также должен быть в оригинальной упаковке.

Он также должен быть в оригинальной упаковке.

Пожалуйста, сфотографируйте ваш товар, который нужно вернуть, и отправьте его через WhatsApp по номеру +65 8923 2880 вместе со счетом-фактурой или доказательством покупки, чтобы мы могли его проверить.

На основании нашей оценки, если товары приемлемы, мы попросим вас доставить их в наш главный филиал по адресу: Блок 5022 Индустриальный парк Анг Мо Кио 2 #01-31 Сингапур (569525).

Некоторые виды товаров не подлежат возврату. Скоропортящиеся товары, такие как шлифовальные круги, защитная обувь, защитные каски, ремни безопасности, привязные ремни, сварочные электроды, силиконовые/акриловые герметики, сверла и т. д. возврату не подлежат. Мы также не принимаем товары интимного или санитарного назначения, опасные материалы, легковоспламеняющиеся жидкости или газы. Машины, работающие на бензине или дизельном топливе, также не подлежат возврату.

Дополнительные товары, не подлежащие возврату:

Подарочные карты

Загружаемые программные продукты

Некоторые товары для здоровья и личной гигиены

Для оформления возврата нам потребуется квитанция или подтверждение покупки.

Пожалуйста, не отправляйте покупку обратно производителю.

Существуют определенные ситуации, когда предоставляется только частичное возмещение (если применимо)

— Машины или инструменты с явными признаками использования

— Шлифовальные круги, отрезные диски, которые были вскрыты

– Любой товар не в своем первоначальном состоянии, поврежден или отсутствует по причинам, не связанным с нашей ошибкой.

– Любой товар, возвращенный более чем через 7 дней после доставки. и WhatsApp по телефону +65 8923 2880 вместе со счетом-фактурой или подтверждением покупки, чтобы мы могли его проверить.

На основании нашей оценки, если товары приемлемы, мы попросим вас доставить их в наш главный филиал по адресу: Блок 5022 Индустриальный парк Анг Мо Кио 2 #01-31 Сингапур (569525).

Если вы будете одобрены, ваш возврат будет обработан, и кредит будет автоматически применен к вашей кредитной карте или первоначальному способу оплаты в течение определенного количества дней.

Задержка или отсутствие возмещения

Если вы еще не получили возмещение, сначала проверьте свой банковский счет еще раз.

Затем свяжитесь с компанией, выпустившей вашу кредитную карту, может пройти некоторое время, прежде чем ваш возврат будет официально отправлен.

Далее обратитесь в свой банк. Часто перед отправкой возмещения требуется некоторое время на обработку.

Если вы сделали все это, но до сих пор не получили возмещение, свяжитесь с нами по телефону +65 8923 2880.

Предметы со скидкой

Возврат возможен только за товары по обычной цене, к сожалению, возврат за товары со скидкой невозможен.

Обмен

Мы заменяем товары только в том случае, если они неисправны или повреждены. Если вам нужно обменять его на тот же товар, отправьте нам электронное письмо по адресу [email protected] и отправьте товар по адресу: Aik Chin Hin Pte Ltd, 5022 ANG MO KIO INDUSTRIAL PARK 2 , #01-31, Сингапур 569.525, Сингапур.

Доставка

Чтобы вернуть товар, отправьте его по почте по адресу: Aik Chin Hin Pte Ltd, 5022 ANG MO KIO INDUSTRIAL PARK 2 , #01-31, Singapore 569525, Singapore

Вы будете нести ответственность за оплату своего товара. стоимость доставки для возврата вашего товара. Стоимость доставки не возвращается. Если вы получите возмещение, стоимость обратной доставки будет вычтена из вашего возмещения.

стоимость доставки для возврата вашего товара. Стоимость доставки не возвращается. Если вы получите возмещение, стоимость обратной доставки будет вычтена из вашего возмещения.

В зависимости от того, где вы живете, время, которое может потребоваться для того, чтобы обмененный товар был доставлен к вам, может различаться.

Если вы отправляете товар на сумму более 75 долларов США, вам следует рассмотреть возможность использования службы доставки с возможностью отслеживания или приобретения страховки доставки. Мы не гарантируем, что получим ваш возвращенный товар.

История – KOBELCO WELDING

Начало внутреннего производства покрытых электродовпроизводство электродов

(1932-1945)

До 1930 года ведущие производители кораблей и фабрик использовали импортные электроды, хотя большинство электродов использовалось в Японии. могли производить их для собственных нужд. Аналогичным образом, Kobe Steel также производила собственные покрытые электроды. Около 1932, Kobe Steel приступила к полномасштабным исследованиям и разработкам покрытых электродов, признавая важность технологии сварки и отвечая на возросший спрос на покрытые электроды отечественного производства.

Около 1932, Kobe Steel приступила к полномасштабным исследованиям и разработкам покрытых электродов, признавая важность технологии сварки и отвечая на возросший спрос на покрытые электроды отечественного производства.

В 1942 году компания Kobe Steel разработала высококачественный ильменитовый электрод, сравнимый с импортным электродом или превосходящий его, и новый электрод получил название B-17. Практически сразу В-17 вовсю приняли на вооружение кораблей и других крупнотоннажных военно-морских сооружений. Ежемесячное производство электродов достигло 540 метрических тонн в высокий сезон, что составляло большую часть общего внутреннего спроса в военное время. B-17, который теперь классифицируется как AWS A5.1 E6019., продолжает производиться со стабильным качеством и поставляется на внутренний и внешний рынки.

Производство и поставкадля гражданского спроса в послевоенное время

(1945-1959)

После Второй мировой войны перезапуск производства электродов Kobe Steel, главный электродный завод, Хидака гражданского использования в 1946 году и первым в Японии получил сертификат Lloyd’s Resister of Shipping (Великобритания) для B-17 в 1919 году. 48. Таким образом, доверие к качеству электродов Kobe Steel повысилось, и в результате большинство электродов, используемых для строительства кораблей на экспорт, а также для внутреннего использования, имели марку Kobe Steel. В 1949 г. началось производство нового ильменитового электрода В-10 (Э6019), который затем стал очень популярным для общего применения.

48. Таким образом, доверие к качеству электродов Kobe Steel повысилось, и в результате большинство электродов, используемых для строительства кораблей на экспорт, а также для внутреннего использования, имели марку Kobe Steel. В 1949 г. началось производство нового ильменитового электрода В-10 (Э6019), который затем стал очень популярным для общего применения.

В ответ на резкий послевоенный рост спроса на сварочные электроды компания Kobe Steel построила в 1919 году в городе Кобе современный завод массового производства Yamate Plant.51. Новый завод позволил компании Kobe Steel достичь месячной мощности по производству электродов в размере 1500 метрических тонн. В том же году в Японии впервые были разработаны два новых типа электродов: электрод из диоксида титана RB-26 (E6013) для тонкой стали и электрод с низким содержанием водорода LB-26 (E7016) для толстой стали ( Рисунок 1).

Рисунок 1: RB-26 и LB-26 присоединились к B-17 и B-10 для разнообразного применения в раннюю послевоенную эпоху.

В 1952 году отдел сварки KSL приобрел более интегрированную структуру, организовав отдел исследований и разработок на заводе в Ямате. Ассортимент продукции был расширен специальными покрытыми электродами для стали с высокой прочностью на растяжение, низколегированной стали, нержавеющей стали и для наплавки, чтобы удовлетворить разнообразные потребности рынка. В том же году, чтобы расширить продажи сварочных электродов, особенно для мелких внутренних клиентов и пользователей, была создана сеть продаж сварочных материалов Kobe Steel «Shin Yo Kai» (рис. 2). С тех пор сеть продаж была расширена и укреплена, чтобы охватить весь японский рынок.

Рисунок 2: Сеть продаж «Shin Yo Kai» была создана в 1952 году для стимулирования продаж на внутреннем рынке Японии.

В 1954 году был разработан электрод с низким содержанием водорода LB-52 (E7016) для высокопрочной стали. Электроды с низким содержанием водорода внесли большой вклад в быстрое развитие сверхпрочных сварных конструкций и машин из стали с высокой прочностью на растяжение в Японии. Примерно с 1955 года Kobe Steel начала обращать внимание на опасность сварочного дыма, выделяемого электродами с низким содержанием водорода, и, возможно, первой в мире начала медицинские исследования воздействия дыма на здоровье сварщиков. Это исследование способствовало разработке покрытых электродов с «безвредным дымом» и «низким дымом», таких как LBM-52 (E7016) и ZERODE-44 (E6013) в последующие годы.

Примерно с 1955 года Kobe Steel начала обращать внимание на опасность сварочного дыма, выделяемого электродами с низким содержанием водорода, и, возможно, первой в мире начала медицинские исследования воздействия дыма на здоровье сварщиков. Это исследование способствовало разработке покрытых электродов с «безвредным дымом» и «низким дымом», таких как LBM-52 (E7016) и ZERODE-44 (E6013) в последующие годы.

эпоху экономического подъема

(1960-1974)

По мере роста экономики Японии рос и спрос на сварочные материалы; в результате годовой объем производства электродов Kobe Steel достиг 44 300 метрических тонн, что привело к максимальной нагрузке на заводы Hidaka и Yamate. Чтобы увеличить производственные мощности, модернизировать и расширить технические исследования и разработки, а также удовлетворить растущий спрос на сварочные материалы в столичном округе Токио, Kobe Steel открыла современный завод Fujisawa в городе Фудзисава в 1919 году. 61. В следующем году завод по переработке флюса и отдел исследований и разработок были переведены на завод в Фудзисава с завода в Яматэ. Тем временем, чтобы удовлетворить растущий спрос на сварочные материалы в западной Японии, был создан завод Ибараки в городе Ибараки с самым передовым оборудованием, в том числе переданным с завода Ямате в 1961 году. В частности, завод Ибараки был оснащен с оборудованием для производства сплошной проволоки с учетом тенденций большей автоматизации в сварочном производстве.

61. В следующем году завод по переработке флюса и отдел исследований и разработок были переведены на завод в Фудзисава с завода в Яматэ. Тем временем, чтобы удовлетворить растущий спрос на сварочные материалы в западной Японии, был создан завод Ибараки в городе Ибараки с самым передовым оборудованием, в том числе переданным с завода Ямате в 1961 году. В частности, завод Ибараки был оснащен с оборудованием для производства сплошной проволоки с учетом тенденций большей автоматизации в сварочном производстве.

В 1963 году строилась линия «Синкансэн-супер-экспресс» для подготовки к Олимпийским играм 1964 года в Токио. В то время стандартным методом соединения длинных рельсов в полевых условиях была термитная сварка. Однако для ускорения сварки в полевых условиях также рассматривалась дуговая сварка. По запросу Японской национальной железной дороги компания Kobe Steel провела исследования и разработала процесс сварки в закрытом помещении, в котором использовались приспособление для сварки рельсов, электроды с покрытием из высокопрочной стали LB-116 (E11016-G) и LB-80EM, а также специальная послесварочная термообработка. Этот процесс дуговой сварки в закрытом помещении позволил соединить длинные рельсы на месте (рис. 3).

Этот процесс дуговой сварки в закрытом помещении позволил соединить длинные рельсы на месте (рис. 3).

Рис. 3: Длинные рельсы линии «Синкансэн Супер-Экспресс» были успешно сварены с помощью технологии закрытой дуговой сварки, разработанной Kobe Steel.

В начале 1960-х годов японская судостроительная промышленность начала расширяться, чтобы удовлетворить растущий спрос на новые суда: с 1 500 000 GT (12 % мирового объема) в 1962 г. производство японских судов ежегодно увеличивалось до 17 000 000 GT (50 % мировой показатель) в 1975 году. Чтобы справиться с таким высоким спросом со стороны судостроительной промышленности, Kobe Steel продвигала исследования и разработки расходных материалов для дуговой сварки под флюсом. Плавленые флюсы, такие как G-50 и G-80, производились и поставлялись Hanshinn Yosetsu Kizai Co., Ltd., совместным предприятием Kobe Steel, Ltd. и Osaka Transformer Co., Ltd. (в настоящее время Daihen Corp.) в рамках технического сотрудничества (1959-1969) совместно с Union Carbide Corp. Для повышения удобства использования при сильном токе и ударной вязкости плавленых флюсов в 1961 году был разработан связанный флюс PFH-45, который впервые был применен на танкере дедвейтом 64 000 тонн в 1963 году; с тех пор использование этого флюса расширилось на верфях по всей Японии.

Для повышения удобства использования при сильном токе и ударной вязкости плавленых флюсов в 1961 году был разработан связанный флюс PFH-45, который впервые был применен на танкере дедвейтом 64 000 тонн в 1963 году; с тех пор использование этого флюса расширилось на верфях по всей Японии.

Примерно с 1963 года танкеры стали проектировать с более длинным корпусом. Для более эффективного изготовления блоков корпусов длинных кораблей судостроители хотели использовать процедуру сварки, которая избавляла бы от необходимости сваривать обе стороны стальных листов. В ответ на это Kobe Steel разработала два различных процесса односторонней дуговой сварки под флюсом вместе с необходимыми флюсами в 1964: процесс RF (флюсовая смола) для пластин толщиной 25 мм или меньше и процесс FCB (флюсовая медная подложка) для пластин толщиной 40 мм или меньше (рис. 4). Эти процессы использовались в течение 10 лет сменяющими друг друга японскими судостроителями, которые в конечном итоге достигли более 40 верфей. Кроме того, начиная с 1970 г. процесс FCB распространился среди судостроителей за рубежом в бывшей Югославии, Италии, Испании, США и Корее.

Кроме того, начиная с 1970 г. процесс FCB распространился среди судостроителей за рубежом в бывшей Югославии, Италии, Испании, США и Корее.

Рис. 4. Процесс FCB обеспечивает максимальную эффективность сварки при односторонней дуговой сварке под флюсом корпусных листов.

В 1968 году Kobe Steel инвестировала свои первые зарубежные инвестиции в создание Thai-Kobe Welding (TKW) в сотрудничестве с Watana Intertrade Co., Ltd. и Kim Chong Hin Import Export Co., Ltd. для производства и поставлять RB-26 для тайского рынка.

В 1968 году Kobe Steel начала производство и поставку сплошной проволоки MG, такой как MG-50 (ER70S-G), по сублицензии от Matsushita Electric

Industrial Co. Ltd. После этого Kobe Steel смогла создать основу для поставка сплошной проволоки для рынков полуавтоматической сварки, таких как подвижной состав, автомобили и промышленное оборудование. Чтобы удовлетворить возросший спрос на покрытые электроды со стороны судостроителей западной Японии, в 1919 году в префектуре Хиросима был открыт завод Сайдзё. 70. Этот завод отличается превосходной производительностью и меньшими трудозатратами.

70. Этот завод отличается превосходной производительностью и меньшими трудозатратами.

В 1974 году был разработан высокоэффективный процесс электрогазовой дуговой сварки, пригодный для питья, названный SEGARC. С использованием специальных порошковых проволок DWS-43G (EG70T-2), DWS-1LG и DWS-60G. он предлагал высокие скорости осаждения. С тех пор SEGARC используется для вертикальных сварных швов в корпусах кораблей, мостах, резервуарах для хранения и трубах большого диаметра (рис. 5).

Рисунок 5: Процесс электрогазовой дуговой сварки SEGARC использовался для вертикальных соединений корпуса корабля.

(1975-1986)

Чтобы восстановиться после первого глобального энергетического кризиса, разразившегося в 1973 году, все отрасли промышленности способствовали рационализации производства. В результате в сварочной промышленности каждый производитель начал шире использовать высокоэффективный и экономичный процесс дуговой сварки CO 2 , чтобы повысить эффективность сварки и тем самым снизить производственные затраты. В ответ на эти новые обстоятельства производство сплошной проволоки на заводе в Ибараки было увеличено; кроме того, Kobe Steel построила завод Фукучияма в 1919 г.75, оснастив его передовым оборудованием для производства сплошной проволоки и тем самым обеспечив экономию производственных затрат и улучшение качества. В 1976 году в качестве технического сотрудничества в Индонезии была создана компания Intan Pertiwi Industry (INTIWI), которая начала производить и поставлять покрытые электроды по лицензии Kobe Steel в 1977 году. С тех пор INTIWI производит широкий ассортимент покрытых электродов, в том числе для мягкая сталь, сталь с высокой прочностью на растяжение, нержавеющая сталь, чугун и наплавка. Производство и продажи компании выросли, достигнув 50% доли рынка благодаря высокой репутации среди пользователей.

В ответ на эти новые обстоятельства производство сплошной проволоки на заводе в Ибараки было увеличено; кроме того, Kobe Steel построила завод Фукучияма в 1919 г.75, оснастив его передовым оборудованием для производства сплошной проволоки и тем самым обеспечив экономию производственных затрат и улучшение качества. В 1976 году в качестве технического сотрудничества в Индонезии была создана компания Intan Pertiwi Industry (INTIWI), которая начала производить и поставлять покрытые электроды по лицензии Kobe Steel в 1977 году. С тех пор INTIWI производит широкий ассортимент покрытых электродов, в том числе для мягкая сталь, сталь с высокой прочностью на растяжение, нержавеющая сталь, чугун и наплавка. Производство и продажи компании выросли, достигнув 50% доли рынка благодаря высокой репутации среди пользователей.

В ответ на рыночный спрос на повышение эффективности и удобства использования при сварке нержавеющей стали, серия порошковых проволок для нержавеющей стали DW, DW-308L (E308LT0-1/-4), DW-316L (E316LT0-1/-4) ), DW-309L (E309LT0-1/-4) и DW-309MoL (E309LMoT0-1/-4) были разработаны в 1978 г. (рис. 6).

(рис. 6).

Рис. 6: Порошковые проволоки DW из нержавеющей стали способствовали высокой эффективности сварки нержавеющей стали.

В 1978 году было разработано PICOMAX, оборудование для многофункциональной автоматической сварки, отличавшееся компактными размерами, малым весом и простотой в эксплуатации. С помощью этого оборудования автоматическая дуговая сварка в среде защитных газов может выполняться сплошной проволокой или порошковой проволокой на одном полуавтоматическом сварочном аппарате. С тех пор это оборудование использовалось для различных применений, таких как стальные конструкции, трубы и резервуары для хранения (рис. 7).

Рис. 7: PICOMAX вносит свой вклад в рационализацию производства благодаря своим многочисленным функциям.

В 1979 году Kobe Steel расширила свою зарубежную производственную базу, создав Kobe Welding (Сингапур), KWS (рис. 8), чтобы охватить не только внутренний рынок Сингапура, но и рынки соседних стран. KWS начала с производства покрытых электродов для низкоуглеродистой и высокопрочной стали. В KWS был организован отдел маркетинга АСЕАН (AMD) для предоставления ориентированных на рынок технических услуг на рынках Юго-Восточной Азии. Персонал AMD обеспечивал техническое обслуживание не только в Сингапуре, но и в Малайзии, Таиланде, Индонезии и на Филиппинах.

KWS начала с производства покрытых электродов для низкоуглеродистой и высокопрочной стали. В KWS был организован отдел маркетинга АСЕАН (AMD) для предоставления ориентированных на рынок технических услуг на рынках Юго-Восточной Азии. Персонал AMD обеспечивал техническое обслуживание не только в Сингапуре, но и в Малайзии, Таиланде, Индонезии и на Филиппинах.

Рисунок 8: Позиции KWS укрепились за счет увеличения производства и продаж расходных материалов для сварки.

В 1980 году была разработана DW-100 (E71T-1C), порошковая проволока с рутиловым сердечником для низкоуглеродистой стали и стали с высоким пределом прочности при растяжении 490 МПа (рис. 9). Эта проволока с флюсовой сердцевиной получила высокую репутацию за высокие предельные характеристики и побудила судостроителей использовать автоматическую и полуавтоматическую сварку с помощью DW-100 вместо дуговой сварки в защитном металле с покрытыми электродами. Следовательно, потребление DW-100 стало быстро расти из года в год. В 1981, Ni-содержащие рутиловые порошковые проволоки DW-55E (E71T-9C-J) и DW-55L (E81T1-K2C) были разработаны для низкотемпературных применений, таких как морские конструкции, в ответ на спрос со стороны судостроительной промышленности.

В 1981, Ni-содержащие рутиловые порошковые проволоки DW-55E (E71T-9C-J) и DW-55L (E81T1-K2C) были разработаны для низкотемпературных применений, таких как морские конструкции, в ответ на спрос со стороны судостроительной промышленности.

Рис. 9: DW-100 была эпохальной порошковой проволокой, которая стала базовой технологией для разработки других порошковых проволок.

В 1982 г. сварка LB-52U (E7016), разработанная в 1959 г. для сварки «уранами» или корневого прохода проплавлением с проплавлением, получила высокую оценку при испытании на сварку газопроводов в тогдашнем Советском Союзе ( Рисунок 10). Kobe Steel успешно получила ряд крупных заказов на поставку LB-52U вместе с LB-62D (E9018-Г) для заполнения пропусков. С тех пор LB-52U пользуется высокой репутацией благодаря своим непревзойденным характеристикам при сварке корневого шва и постоянно используется при сварке таких трубопроводов.

Рисунок 10: Испытание сварки покрытыми электродами на участках трубопровода в тогдашнем Советском Союзе в 1982 г.

В 1985 г. для стальных конструкций, промышленного оборудования и строительной техники. Она обеспечивала высокую скорость наплавки вместе с мягкой дугой и малым разбрызгиванием, характерными для DW-100, а также уменьшением шлакового покрытия по сравнению со сплошной проволокой. В связи с постоянно растущим потреблением порошковых проволок была усилена производственная база завода в Фудзисава, а на заводе в Ибараки введена в эксплуатацию новая линия по производству порошковых проволок.

Рис. 11: MX-100 была эпохальной металлической порошковой проволокой, подходящей для стальных конструкций, промышленного оборудования и строительной техники

.

1980 год называют «первым годом роботов», потому что роботизация всерьез началась в сварочной промышленности. Kobe Steel также начала всесторонние исследования и разработку роботов для дуговой сварки, особенно для стальных конструкций и строительной техники. В 1982 году был разработан интеллектуальный робот с электрическим приводом ARCMAN-S, и его продажа началась в полном объеме. С тех пор Kobe Steel расширила бизнес роботов для дуговой сварки, разработав не только шарнирные роботы, но и портальные роботы с ЧПУ, источники сварочного тока, позиционеры и челноки (рис. 12).

С тех пор Kobe Steel расширила бизнес роботов для дуговой сварки, разработав не только шарнирные роботы, но и портальные роботы с ЧПУ, источники сварочного тока, позиционеры и челноки (рис. 12).

Серия шарнирных роботов и систем ARCMAN демонстрирует постоянное улучшение характеристик сварки для удовлетворения потребностей различных областей применения, включая судостроение и строительство мостов. Двухстыковая система синхронной дуговой сварки была разработана для сборки стальных колонн в 2003 году.

Рис. 12: Сварочная роботизированная система ARCMAN состоит из интеллектуального шарнирного робота, источника питания, позиционера и челнока.

(1975-1986)

Чтобы восстановиться после первого глобального энергетического кризиса, разразившегося в 1973 году, все отрасли промышленности способствовали рационализации производства. В результате в сварочной промышленности каждый производитель начал шире использовать высокоэффективный и экономичный процесс дуговой сварки CO 2 , чтобы повысить эффективность сварки и тем самым снизить производственные затраты. В ответ на эти новые обстоятельства производство сплошной проволоки на заводе в Ибараки было увеличено; кроме того, Kobe Steel построила завод Фукучияма в 1919 г.75, оснастив его передовым оборудованием для производства сплошной проволоки и тем самым обеспечив экономию производственных затрат и улучшение качества. В 1976 году в качестве технического сотрудничества в Индонезии была создана компания Intan Pertiwi Industry (INTIWI), которая начала производить и поставлять покрытые электроды по лицензии Kobe Steel в 1977 году. С тех пор INTIWI производит широкий ассортимент покрытых электродов, в том числе для мягкая сталь, сталь с высокой прочностью на растяжение, нержавеющая сталь, чугун и наплавка. Производство и продажи компании выросли, достигнув 50% доли рынка благодаря высокой репутации среди пользователей.

В ответ на эти новые обстоятельства производство сплошной проволоки на заводе в Ибараки было увеличено; кроме того, Kobe Steel построила завод Фукучияма в 1919 г.75, оснастив его передовым оборудованием для производства сплошной проволоки и тем самым обеспечив экономию производственных затрат и улучшение качества. В 1976 году в качестве технического сотрудничества в Индонезии была создана компания Intan Pertiwi Industry (INTIWI), которая начала производить и поставлять покрытые электроды по лицензии Kobe Steel в 1977 году. С тех пор INTIWI производит широкий ассортимент покрытых электродов, в том числе для мягкая сталь, сталь с высокой прочностью на растяжение, нержавеющая сталь, чугун и наплавка. Производство и продажи компании выросли, достигнув 50% доли рынка благодаря высокой репутации среди пользователей.

В ответ на рыночный спрос на повышение эффективности и удобства использования при сварке нержавеющей стали, серия порошковых проволок для нержавеющей стали DW, DW-308L (E308LT0-1/-4), DW-316L (E316LT0-1/-4) ), DW-309L (E309LT0-1/-4) и DW-309MoL (E309LMoT0-1/-4) были разработаны в 1978 г. (рис. 6).

(рис. 6).

Рис. 6: Порошковые проволоки DW для нержавеющей стали способствовали высокой эффективности сварки нержавеющей стали.

В 1978 году было разработано PICOMAX, оборудование для многофункциональной автоматической сварки, отличавшееся компактными размерами, малым весом и простотой в эксплуатации. С помощью этого оборудования автоматическая дуговая сварка в среде защитных газов может выполняться сплошной проволокой или порошковой проволокой на одном полуавтоматическом сварочном аппарате. С тех пор это оборудование использовалось для различных применений, таких как стальные конструкции, трубы и резервуары для хранения (рис. 7).

Рис. 7: PICOMAX вносит свой вклад в рационализацию производства благодаря своим многочисленным функциям.

В 1979 году Kobe Steel расширила свою зарубежную производственную базу, создав Kobe Welding (Сингапур), KWS (рис. 8), чтобы охватить не только внутренний рынок Сингапура, но и рынки соседних стран. KWS начала с производства покрытых электродов для низкоуглеродистой и высокопрочной стали. В KWS был организован отдел маркетинга АСЕАН (AMD) для предоставления ориентированных на рынок технических услуг на рынках Юго-Восточной Азии. Персонал AMD обеспечивал техническое обслуживание не только в Сингапуре, но и в Малайзии, Таиланде, Индонезии и на Филиппинах.

KWS начала с производства покрытых электродов для низкоуглеродистой и высокопрочной стали. В KWS был организован отдел маркетинга АСЕАН (AMD) для предоставления ориентированных на рынок технических услуг на рынках Юго-Восточной Азии. Персонал AMD обеспечивал техническое обслуживание не только в Сингапуре, но и в Малайзии, Таиланде, Индонезии и на Филиппинах.

Рисунок 8: Позиции KWS укрепились за счет увеличения производства и продаж расходных материалов для сварки.

В 1980 году была разработана DW-100 (E71T-1C), порошковая проволока с рутиловым сердечником для низкоуглеродистой стали и стали с высоким пределом прочности при растяжении 490 МПа (рис. 9). Эта проволока с флюсовой сердцевиной получила высокую репутацию за высокие предельные характеристики и побудила судостроителей использовать автоматическую и полуавтоматическую сварку с помощью DW-100 вместо дуговой сварки в защитном металле с покрытыми электродами. Следовательно, потребление DW-100 стало быстро расти из года в год. В 1981, Ni-содержащие рутиловые порошковые проволоки DW-55E (E71T-9C-J) и DW-55L (E81T1-K2C) были разработаны для низкотемпературных применений, таких как морские конструкции, в ответ на спрос со стороны судостроительной промышленности.

В 1981, Ni-содержащие рутиловые порошковые проволоки DW-55E (E71T-9C-J) и DW-55L (E81T1-K2C) были разработаны для низкотемпературных применений, таких как морские конструкции, в ответ на спрос со стороны судостроительной промышленности.

Рис. 9: DW-100 была эпохальной порошковой проволокой, которая стала базовой технологией для разработки других порошковых проволок.

В 1982 г. сварка LB-52U (E7016), разработанная в 1959 г. для сварки «уранами» или корневого прохода проплавлением с проплавлением, получила высокую оценку при испытании на сварку газопроводов в тогдашнем Советском Союзе ( Рисунок 10). Kobe Steel успешно получила ряд крупных заказов на поставку LB-52U вместе с LB-62D (E9018-Г) для заполнения пропусков. С тех пор LB-52U пользуется высокой репутацией благодаря своим непревзойденным характеристикам при сварке корневого шва и постоянно используется при сварке таких трубопроводов.

Рисунок 10: Испытание сварки покрытыми электродами на участках трубопровода в тогдашнем Советском Союзе в 1982 г.

В 1985 г. для стальных конструкций, промышленного оборудования и строительной техники. Она обеспечивала высокую скорость наплавки вместе с мягкой дугой и малым разбрызгиванием, характерными для DW-100, а также уменьшением шлакового покрытия по сравнению со сплошной проволокой. В связи с постоянно растущим потреблением порошковых проволок была усилена производственная база завода в Фудзисава, а на заводе в Ибараки введена в эксплуатацию новая линия по производству порошковых проволок.

Рисунок 11: MX-100 — это эпохальная металлическая порошковая проволока, подходящая для стальных конструкций, промышленного и строительного оборудования.

1980 год называют «первым годом роботов», потому что роботизация всерьез началась в сварочной промышленности. Kobe Steel также начала всесторонние исследования и разработку роботов для дуговой сварки, особенно для стальных конструкций и строительной техники. В 1982 году был разработан интеллектуальный робот с электрическим приводом ARCMAN-S, и его продажа началась в полном объеме. С тех пор Kobe Steel расширила бизнес роботов для дуговой сварки, разработав не только шарнирные роботы, но и портальные роботы с ЧПУ, источники сварочного тока, позиционеры и челноки (рис. 12).

С тех пор Kobe Steel расширила бизнес роботов для дуговой сварки, разработав не только шарнирные роботы, но и портальные роботы с ЧПУ, источники сварочного тока, позиционеры и челноки (рис. 12).

(с 1987 г. по настоящее время)

В 1988 г. компания Kobe MIG Wire (Таиланд), KMWT, была зарегистрирована в промышленной зоне Бангпу в Самутпракарне, Таиланд. Сосредоточив производство в основном на MG-51T (ER70S-6), KMWT стала производственной базой для экспорта на рынки стран АСЕАН, Океании и Северной Америки. В том же году TKW переехала в тот же район, чтобы удовлетворить возросший спрос на различные покрытые электроды для низкоуглеродистой стали, стали с высокой прочностью на растяжение и нержавеющей стали.

В 1988 году для угловых соединений коробчатых колонн, изготовленных из низкоуглеродистой стали или стали с высоким пределом прочности при растяжении 520 МПа из поднимать здания. При использовании высоких токов (2100 А для ведущего провода, 1700 А для замыкающего провода) можно было соединить пластины толщиной 60 мм за один проход (рис. 13).

При использовании высоких токов (2100 А для ведущего провода, 1700 А для замыкающего провода) можно было соединить пластины толщиной 60 мм за один проход (рис. 13).

Рис. 13: Макроструктура поперечного сечения сварного шва углового шва коробчатой колонны, сваренного тандемной дуговой сваркой под флюсом с использованием комбинации порошковой проволоки PFI-53ES/US-36L.

В 1989 г. началась реализация порошковой проволоки из стойкого к пористости металла

MX-200 (E70T-1C) для горизонтальной и плоской угловой сварки стальных листов с грунтовочным покрытием (рис. 14). В то время судостроители и производители мостов применяли автоматические системы сварки угловых сварных швов в корпусах кораблей и узлах мостов, и поэтому им требовалась сварочная проволока, устойчивая к грунтовке. MX-200 пользовался высокой репутацией по многим причинам: отличная стойкость к пористости; возможность высокоскоростной сварки (30-80 см/мин); сварной шов правильной формы с глянцевым внешним видом; и низкое разбрызгивание на грунтованных, покрытых лаком и ржавых пластинах из низкоуглеродистой стали и 49Высокопрочная сталь с пределом прочности 0 МПа.

Рис. 14: MX-200 способствовал автоматизации угловой сварки в судостроении и мостостроении.

Передовая технология сварки Kobe Steel позволила изготавливать высокотемпературные корпуса реакторов высокого давления (рис. 15) с использованием современной высокопрочной стали 2,25Cr-1Mo-V, которая обладала высокой прочностью и стойкостью. на водород при высоких рабочих температурах. Сварочные материалы, подходящие для этой стали, были разработаны в 1990: CMA-106H для дуговой сварки защищенным металлом, PF-500/US-521H для дуговой сварки под флюсом и TGS-2CMH для дуговой сварки вольфрамовым электродом в среде защитного газа. Эти сварочные материалы отличались не только высокой термостойкостью, но и низкой подверженностью отпускному охрупчиванию.

Рис. 15. В 1998 г. компания Kobe Steel изготовила первый в мире современный корпус реактора из стали 2,25Cr-1Mo-V-Cb-Ca с использованием соответствующих сварочных материалов: CMA-106H, PF-500 /US-521H и TGS-2CMH.

До 19 летВ 1990 г., когда в Хьюстоне была зарегистрирована компания Kobelco Welding of America (KWAI), сварочные материалы Kobe Steel поставлялись на рынок Северной Америки другой дочерней компанией Kobe Steel в США. В настоящее время порошковая проволока для нержавеющей и низкоуглеродистой стали, а также сплошная проволока для низкоуглеродистой стали, поставляемая KWAI, импортируется из Таиланда, Нидерландов и Японии. В 2002 году головной офис KWAI в Хьюстоне был переведен из Хьюстона в Стаффорд, штат Техас (рис. 16).

Рисунок 16: Функциональный комплекс КВАИ, состоящий из офиса, склада и сварочная лаборатория для демонстрации продукции.

В 1993 г. Kobe Steel учредила совместное предприятие ST Kobe Welding (Малайзия), KWM (рис. 17) с компанией-партнером Sitt Tatt для производства и поставки RB-26 и некоторых других покрытых электродов для внутреннего рынка Малайзии. рынок.

Рисунок 17: Производственная база, созданная Kobe Steel и Sitt Tatt в Малайзии.

В 1994 году Kobe Steel основала компанию Kobelco Welding of Europe (KWE) (рис. 18) в Нидерландах. Его расположение практически в центре Европы позволяет клиентам в любой точке Европы получать товары в течение 48 часов. KWE производит порошковую проволоку DW из нержавеющей и мягкой стали.

Рисунок 18. Расположение KWE в центре Европы позволяет европейским клиентам во всем мире быстро получать услуги.

В 1995 году в городе Чханвон была основана компания Kobe Welding of Korea (KWK). Это было первое производственное подразделение Kobe Steel в Корее. KWK производит порошковую проволоку для низкоуглеродистой стали и стали с высоким пределом прочности при растяжении 490 МПа и поставляет судостроителям и сталелитейным подрядчикам на внутреннем рынке.

В 1996 г. была выпущена революционная рутиловая порошковая проволока для работы при низких температурах DW-55LSR (E81T1-K2C) (рис. 19).), был развит. К особенностям этой проволоки относятся отсутствие охрупчивания SR, высокая ударная вязкость при низких температурах до -60°C как в условиях после сварки, так и в условиях термообработки после сварки, высокое значение CTOD при -20°C, а также превосходное удобство использования и эффективность во всех положениях. Эта проволока использовалась для стыковой и угловой сварки морских конструкций в холодных зонах и резервуарах для хранения.

Эта проволока использовалась для стыковой и угловой сварки морских конструкций в холодных зонах и резервуарах для хранения.

Рис. 19: DW-55LSR — это сварочная проволока с рутиловым флюсом для сварки после сварки обрабатываемая порошковая проволока с рутиловым покрытием для низких температур температурный сервис.

В 2002 году в городе Таншань, Китай, была основана компания Kobe Welding of Tangshan (KWT) как совместное предприятие компаний Kobe Steel, Matsushita Industrial Equipment и Tangshan Kaiyuan Electric. Первым шагом KWT было производство MG-51T (ER70S-6) для внутреннего и внешнего рынков.

В 2007 году завод в Ибараки достиг совокупного производства 3 миллионов метрических тонн порошковых проволок, сплошных проволок и покрытых электродов с момента открытия производства в 1961 (рис. 20). Удивительно, но этот объем производства соответствует общему внутреннему производству Японии примерно за 10 лет. Завод продолжает идти к новым производственным максимумам в

будущем.

Рис. 20: Порошковая проволока, которая позволила заводу в Ибараки достичь поразительного показателя производства в 3 миллиона тонн.

Новые торговые марки группы и соответствующие продукты

Kobe Steel ввела новую систему торговых марок и обозначений продуктов сварочных материалов, вступившую в силу с апреля 2008 года. Однако клиенты могут быть уверены, что, за исключением применения новых товарных знаков и смещения дефисов, ничего не изменилось в производственном процессе, производственном оборудовании, сырье или высококачественном дизайне нашей продукции.

В новой системе все расходные материалы для сварки KOBELCO будут называться торговой маркой с торговым обозначением (т. е. обозначением продукта). Они будут разделены на следующие три новые группы на основе характеристик отдельных продуктов (Рисунок 21).

Рисунок 21: Примеры старых и новых торговых марок.

В целях снижения риска значительного воздействия на здоровье Управление по охране труда и здоровья (OSHA) США внесло поправки в существующий стандарт допустимого предела воздействия (PEL) Cr (VI) с

52 до 5 мкг/м 3 вступает в силу с июня 2010 г.

Этот регламент применяется ко всем производственным процессам, в которых присутствует Cr (VI). В соответствии с этим правилом, сварочные отрасли должны снизить воздействие Cr (VI) на рабочем месте до уровня ниже нового PEL, что может потребовать более безопасных материалов и оборудования в зависимости от условий на рабочем месте. Принимая во внимание этот измененный стандарт OSHA, Kobe Steel разработала две новые порошковые проволоки (FCW) для нержавеющих сталей: PREMIARC TM 9.0379 DW-308L-XR (AWS A5.22 E308LT0-1/-4) и PREMIARC TM DW-316L-XR (AWS A5.22 E316LT0-1/-4), оба из которых уже доступны.

Рис. 22: DW-308L-XR и DW-316L-XR.

В области сварки листов средней толщины роботизированная сварка MAG постепенно внедряется, чтобы справиться с нехваткой квалифицированных технических специалистов и обеспечить стабильное качество, а также высокую эффективность, высокую скорость сварки, низкое разбрызгивание и снижение затрат.