Полимерные композиционные материалы: свойства, виды и особенности | новости FoliCast

Полимерными композитами называют многокомпонентные материалы на основе разных видов пластмасс. Пластмассы служат в таких материалах матрицей, то есть средой, основным связующим компонентом, который скрепляет между собой остальные. Другие материалы в составе полимерного композита – это обычно разнообразные армирующие или декоративные составы, которые придают композиту определенные свойства. Мы хотим рассказать о полимерных композиционных материалах подробнее – это обзорный материал для тех, кому интересна тематика.

Для чего нужны полимерные композиты

При прочих равных полимерные композиционные материалы могут иметь более оптимальные физико-химические параметры и более низкую цену, чем традиционные составы. Их свойства можно регулировать на этапе создания композита: параметры зависят от наполнения, армирующих добавок и полимерных смол, которые использовались в процессе. В результате сейчас вариантов композитов множество – каждый для своих задач. Они прочные, долговечные, объединяют в себе достоинства пластмасс и других материалов, которые использовались в процессе создания. Сложно говорить о каких-то единых признаках: композиты могут различаться показателями тепло- и электропроводимости, жаро- и влагостойкости, прочности и плотности, жесткостью и другими параметрами. Но все же есть вещи, справедливые для большинства композитных материалов на основе полимеров.

В результате сейчас вариантов композитов множество – каждый для своих задач. Они прочные, долговечные, объединяют в себе достоинства пластмасс и других материалов, которые использовались в процессе создания. Сложно говорить о каких-то единых признаках: композиты могут различаться показателями тепло- и электропроводимости, жаро- и влагостойкости, прочности и плотности, жесткостью и другими параметрами. Но все же есть вещи, справедливые для большинства композитных материалов на основе полимеров.

Свойства полимерных композитов

Прочность. Благодаря использованию полимеров и особым химическим связям внутри веществ полимерные композиционные материалы довольно прочные по сравнению с традиционными пластмассами. Они могут не уступать прочностью натуральному камню, керамике или металлу. Это, конечно, справедливо только для определенных видов материалов, но, например, углепластики могут превышать по прочности металлы.

Низкий вес. При высокой прочности композиты имеют меньший вес, чем альтернативные материалы.

Малое температурное расширение. Показатель температурного расширения – того, насколько активно материал расширяется под воздействием тепла, – различается для разных видов композитов. Но в среднем этот показатель ниже, чем у металлов, пластмасс и других составов. Это значит, что композитный материал способен лучше сохранять свойства при изменении температуры, а такая особенность важна при создании термостойких объектов.

Низкая теплопроводность. Композиты на основе полимеров плохо проводят тепло, а значит, имеют хорошие теплоизоляционные свойства. Благодаря этому тепло не «утекает» через материал и не разогревает всю массу композита, что важно в огромном количестве сфер – от быта до ракетостроения.

Варьируемая электропроводность. Полимерные композиты в зависимости от состава могут быть как диэлектриками, так и проводниками. Некоторые из них, например, текстолиты, используют в качестве основ для электронных схем и плат, другие применяются в электротехнике как проводящие материалы. Можно получить состав с тем уровнем электропроводности, который нужен для конкретной задачи.

Полимерные композиты в зависимости от состава могут быть как диэлектриками, так и проводниками. Некоторые из них, например, текстолиты, используют в качестве основ для электронных схем и плат, другие применяются в электротехнике как проводящие материалы. Можно получить состав с тем уровнем электропроводности, который нужен для конкретной задачи.

Химико-биологическая стойкость. Высокая стойкость ко внешним воздействиям характерна для пластмасс и, соответственно, для составов на их основе. Такие материалы, как правило, хорошо выдерживают воздействие агрессивных сред, но уровень устойчивости конкретного композита зависит от его состава.

Как устроен полимерный композит

Композитный материал – по определению многокомпонентный, то есть состоит из двух и более веществ. В полимерном композите в качестве матрицы используется какая-либо пластмасса. Она может быть эластичной, жесткой или мягкой, относиться к классу реактопластов или термопластов – это частично определяет конечные свойства состава.

Классификация композитов

По типу матрицы. Выше мы говорили, что полимерная матрица может состоять из реактопластов и термопластов. Первый тип – пластмассы, которые отверждаются под воздействием высоких температур и образуют прочный монолит с необратимой структурой. Это, например, эпоксидные смолы. Второй тип – полимеры, твердые при комнатной температуре, но способные плавиться под воздействием тепла. Это полиэтилен, полипропилен и множество других составов, которые активно используются в промышленности. Свойства матрицы частично определяют, как итоговый материал будет реагировать на температуры и какие физические свойства он проявит. Также от типа матрицы зависит, каким способом будет производиться литье материала и какое соотношение веществ использовать. В составах на основе реактопластов обычно больше наполнителя, до 95–98 %, тогда как в композитах на базе термопластов – до 50 %.

Это полиэтилен, полипропилен и множество других составов, которые активно используются в промышленности. Свойства матрицы частично определяют, как итоговый материал будет реагировать на температуры и какие физические свойства он проявит. Также от типа матрицы зависит, каким способом будет производиться литье материала и какое соотношение веществ использовать. В составах на основе реактопластов обычно больше наполнителя, до 95–98 %, тогда как в композитах на базе термопластов – до 50 %.

По типу наполнителя. Мы писали, что наполнителей может быть множество, и на самом деле полимерные композиты разделяют на несколько больших групп в зависимости от того, что за вещество используется в качестве добавки. Но об этом мы поговорим ниже. Более общая же классификация говорит, что композитный материал может быть армированным или дисперсно-наполненным. Армирующие добавки бывают листовыми и волокнистыми – это, соответственно, листы (иногда пленки) и волокна определенных материалов. Дисперсные добавки представлены порошкообразными массами. Размер частиц имеет значение: от него напрямую зависят свойства итогового материала. Например, композиты с наполнителями крайне маленького размера называются нанокомпозитами и могут изменять свойства даже при незначительных колебаниях в соотношении материалов.

Дисперсные добавки представлены порошкообразными массами. Размер частиц имеет значение: от него напрямую зависят свойства итогового материала. Например, композиты с наполнителями крайне маленького размера называются нанокомпозитами и могут изменять свойства даже при незначительных колебаниях в соотношении материалов.

Полимерные композиционные материалы могут быть гибридными: в таких составах используются несколько наполнителей, в том числе разных типов.

Виды полимерных композитов

По виду используемого наполнителя композиты можно разделить на несколько больших групп: мы писали об этом выше. Поговорим подробнее об этих группах: простым языком, чтобы обозначить основные свойства и способы применения.

Стеклопластики. Это довольно дешевые материалы с хорошими, удобными в применении свойствами, основанные на полимере и волокнах стекла. Стекловолокно служит наполнителем и может составлять до 80 % от состава. Получается материал, который одновременно обладает преимуществами стекла, такими как химическая инертность и прочность, но лишен его недостатков – излишней хрупкости и тяжести. Стеклопластики легкие, их сложнее разбить, они могут быть прозрачными. Сейчас их используют практически во всех отраслях промышленности: от строительства до создания бытовых приборов.

Стеклопластики легкие, их сложнее разбить, они могут быть прозрачными. Сейчас их используют практически во всех отраслях промышленности: от строительства до создания бытовых приборов.

Углепластики. В качестве наполнителя в таких составах используются соединения углерода: от углеводородов до целлюлозы. Углеродные добавки могут быть представлены в виде нитей, листов или волокон. Исходное вещество проходит через три этапа подготовки: окисление, карбонизацию и графитизацию, – в результате чего из него выпариваются все побочные соединения. В конечном составе – до 99,5 % углерода. Этот углерод смешивают с пластиком и получают прочное, жесткое вещество черного цвета, по ряду характеристик превосходящее металл. Углепластики способны выдерживать большие нагрузки, проводят электричество, но при своих уникальных показателях прочности остаются очень легкими – это делает их ценным компонентом для снижения веса конструкции. Углепластики могут использоваться в строительстве, судо-, авиа- и машиностроении, а также при производстве бытовой и медицинской техники.

Углеграфиты (дважды углепластики). Это еще более сложный в производстве подвид углепластиков, где углерод используется в том числе в составе матрицы. Зато и результирующий композит оказывается крайне прочным и способен долгое время оставаться сохранным в очень агрессивных средах. Он выдерживает температуры до 3 000°. Это сложное и дорогостоящее соединение в основном применяется в авиастроении и космической промышленности.

Органопластики. В производстве этого вида полимерных композитов используются органические вещества, которые могут составлять от 2 до 70 % от массы состава. Чаще это синтетическая органика, реже – природная. Как правило, они представлены нитями и волокнами, но также могут быть листами. Матрица может быть термопластичной либо термореактивной. Диапазон возможных материалов довольно широк, но в целом они отличаются более низкой плотностью, чем углепластики, легким весом и хорошей растяжимостью.

Боропластики. В качестве наполнителя таких композитов используются борные волокна, полимерная основа обычно представляет собой реактопласт. Иногда нити из бора переплетают со стекловолокном. Это крайне дорогостоящие материалы, так как борный наполнитель сложно получать, – нити дорого стоят. Однако благодаря их высокой твердости композитный материал оказывается прочным, устойчивым к механическим воздействиям на сжатие и существенно превосходящим многие другие композиты. Применяются боропластики обычно в авиастроении и космической отрасли: из них выполняют детали, которые подвергаются серьезным механическим нагрузкам. Стоит помнить, что у этого материала высокая стоимость, ему сложно придавать форму из-за твердости и хрупкости борных волокон, также он не слишком устойчив к воздействию высоких температур.

Текстолиты. Изначально текстолиты представляли собой композитные материалы на основе пластика и ткани, сейчас это куда более разнообразная группа составов. В основе по-прежнему лежит полимерная матрица, а в качестве наполнителя используется полотно из нитей: это могут быть хлопчатобумажные, углеродные, базальтовые или асбестовые, стеклянные волокна. Поэтому различаются и свойства, и сфера применения текстолитов: от покрытий для столешниц до печатных плат. Также из текстолитовых пластин могут изготавливать амортизирующие или изолирующие детали, узлы машин, работающие в агрессивных средах, и многое другое.

Дисперсно-наполненные полимеры. Выше мы рассказывали о дисперсно-наполненных композитных материалах – в них используются не волокна и нити, а порошки, причем очень разнообразные. У этих композитов своя классификация: их более 10 тысяч, различающихся свойствами и применением. В качестве наполнителя используют мел, песок, глину и тальк, керамику и стеклянные шарики, сажу, ореховую скорлупу и десятки других составов. В результате образуются пластичные составы, которые могут использоваться при создании строительных и отделочных материалов, сантехники, трубопроводов, а также в качестве наполнителя. Обычно это твердые составы, более прочные, чем классический пластик, в некоторых случаях – с хорошими декоративными свойствами. Их крайне широко используют: наполнители дешевы и просты в производстве, композитные материалы получаются прочными, с отличными характеристиками.

В результате образуются пластичные составы, которые могут использоваться при создании строительных и отделочных материалов, сантехники, трубопроводов, а также в качестве наполнителя. Обычно это твердые составы, более прочные, чем классический пластик, в некоторых случаях – с хорошими декоративными свойствами. Их крайне широко используют: наполнители дешевы и просты в производстве, композитные материалы получаются прочными, с отличными характеристиками.

Если вас интересует работа с полимерными композитными материалами, но вы не знаете, с чего начать, можете обратиться к нам. Мы поставляем сырье, оборудование и ПО, предоставляем услуги по внедрению и обслуживанию технологичных линий для производства и обработки полимеров. Мы готовы помочь вам – просто напишите или позвоните!

Что такое алюминиевый композитный материал

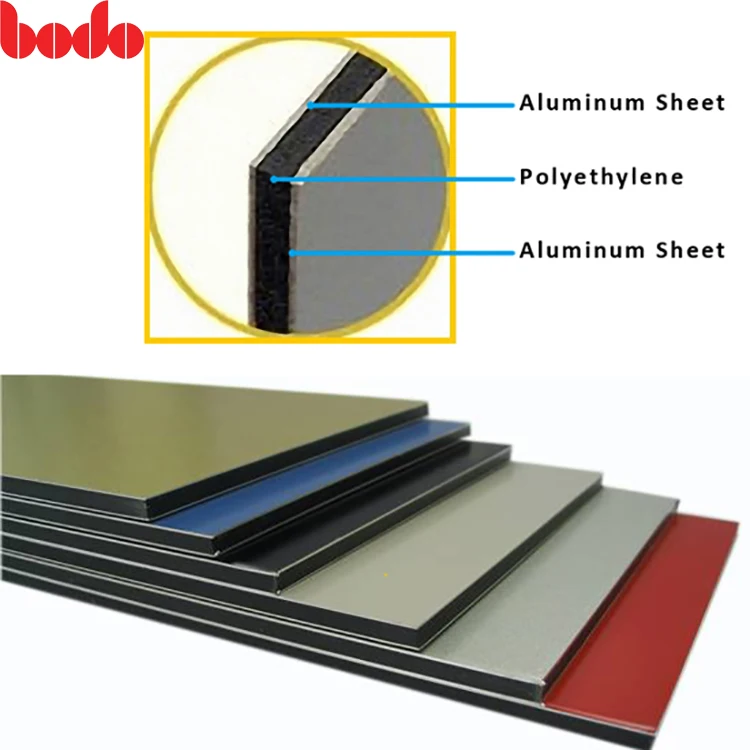

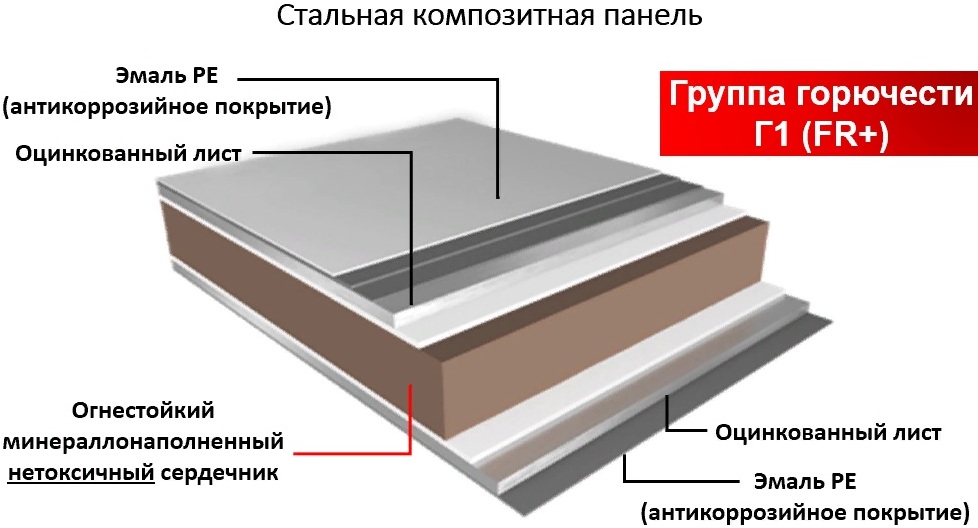

Эти материалы представляют собой два слоя тонкого, предварительно окрашенного листового алюминия, между которыми заключен полимерный (полиэтилен, полипропилен, полиуретан, полистирол) или минеральный огнеупорный наполнитель. Соединение слоев между собой производится по такой технологии, которая обеспечивает готовому продукту высокую стойкость к расслаиванию. Внешняя поверхность композитных материалов помимо слоя краски может иметь лаковое антикоррозионное покрытие, повышающее износостойкость. Материал производится в виде непрерывной ленты, что позволяет предлагать пользователям широкое разнообразие габаритных размеров.

Соединение слоев между собой производится по такой технологии, которая обеспечивает готовому продукту высокую стойкость к расслаиванию. Внешняя поверхность композитных материалов помимо слоя краски может иметь лаковое антикоррозионное покрытие, повышающее износостойкость. Материал производится в виде непрерывной ленты, что позволяет предлагать пользователям широкое разнообразие габаритных размеров.

Композитные панели обладают высокой жесткостью, ударопрочностью, устойчивостью к давлению и ветровым нагрузкам и одновременно с этим небольшим весом (композиты в 3 – 4 раза легче стальных листов и в 1,5 – 2 раза алюминиевого проката).

Процесс производства обеспечивает многослойному материалу точные плоскостные характеристики и однородность нанесения поверхностных красочных и защитных слоев. Окрашивание и лакирование в зависимости от назначения панелей может производиться разными составами – на основе полиэфиров или полифторированных соединений — фторуглеродов (поливинилиденфторида ПВДФ, реже политетрафторэтилена ПТФЭ). Панели могут быть окрашены и лакированы с одной или с двух сторон и исполнены в самой широкой цветовой гамме, а также с поверхностью, имитирующей натуральный камень, кирпич, штукатурку, дерево. Эффект благородного металла на поверхности алюминиевого композита чаще всего достигается методом гальванотехники.

Панели могут быть окрашены и лакированы с одной или с двух сторон и исполнены в самой широкой цветовой гамме, а также с поверхностью, имитирующей натуральный камень, кирпич, штукатурку, дерево. Эффект благородного металла на поверхности алюминиевого композита чаще всего достигается методом гальванотехники.

Композиты условно подразделяются на материалы для уличного и интерьерного применения. К первым относятся панели с более толстыми слоями алюминия и с фторуглеродным покрытием. Материалы для интерьерных задач имеют алюминиевые слои меньшей толщины; на их поверхность наносится в основном полиэфирное покрытие, в уличных условиях ведущее себя менее стабильно по сравнению с фторуглеродным.

Помимо физико-механических свойств, химической инертности поверхности и эстетических достоинств, популярность композитных материалов, несомненно, обеспечивают легкость видоизменения формы листа и получение ломаных и криволинейных плоскостей, позволяющих изготавливать самые разнообразные изделия с минимальным количеством элементов крепления. Панели могут монтироваться вертикально, горизонтально или в наклонном положении без деформаций и провисания.

Панели могут монтироваться вертикально, горизонтально или в наклонном положении без деформаций и провисания.

Композитные материалы могут эксплуатироваться в широком температурном диапазоне — от -50 ° до +80 °С.

Области применения: стеновые и балконные ограждения, потолочные конструкции, козырьки и навесы, внешняя и внутренняя облицовка, крупногабаритные рекламные носители – щиты и табло, вывески, колонны, стелы, планшеты, объемные буквы, оформление бензоколонок, магазинов, стадионов, выставочное строительство.

Композиты трудновозгораемы и не выделяют токсичных газов при высоких температурах, что позволяет их использовать в помещениях и конструкциях самого разнообразного назначения.

Татьяна Дементьева

инженер-технолог

Иллюстрация: giftec

Что такое композиты — Откройте для себя композиты

Определение «композит» — это два или более материалов с заметно различающимися физическими или химическими свойствами, классифицируемых как «матрица» или «армирование», объединенных таким образом, чтобы действовать согласованно, все же остаются отдельными и отличными на каком-то уровне, потому что они не полностью сливаются или растворяются друг в друге.

В то время как другие материалы технически являются композитами, этот термин стал обозначать комбинацию смолы и волокнистого армирования, иногда называемую «полимерами, армированными волокном» или композитами FRP. Эта комбинация может производить одни из самых прочных и универсальных материалов для своего веса, которые когда-либо разрабатывались технологиями.

Кроме того, смола, волокно и добавки, входящие в состав композитов, могут быть адаптированы для производства конечных деталей и продуктов с широким диапазоном физических свойств, что позволяет использовать композиты во множестве областей применения.

Хотя смолу, используемую в композитах, иногда называют «пластиком», ее не следует путать с большинством пластиков, которые мы видим сегодня, которые на самом деле представляют собой чистый пластик, такой как игрушки и бутылки из-под газировки.

Композиты обладают уникальными преимуществами по сравнению с традиционными материалами, такими как сталь, алюминий, дерево или бетон. Это связано как с уникальной природой материала, так и с нашей способностью настраивать его компоненты для изменения характеристик конечного продукта. В результате композиты обладают многими выгодными физическими свойствами и большой гибкостью конструкции. Чтобы узнать больше о преимуществах композитов, изучите их применение в различных отраслях:

Это связано как с уникальной природой материала, так и с нашей способностью настраивать его компоненты для изменения характеристик конечного продукта. В результате композиты обладают многими выгодными физическими свойствами и большой гибкостью конструкции. Чтобы узнать больше о преимуществах композитов, изучите их применение в различных отраслях:

Преимущества композитов:

- Легкий вес

- Высокая прочность

- Коррозионностойкий

- Высокое соотношение прочности и веса

- Направленная прочность – индивидуальные механические свойства

- Высокая ударопрочность

- Высокая электрическая прочность (изолятор)

- Радар прозрачный

- Немагнитный

- Низкие эксплуатационные расходы

- Быстрая установка

- Долговечность

- Консолидация деталей

- Размерная стабильность

- Геометрия деталей от мелких до крупных – стиль/дизайн – скульптурная форма

- Отделка поверхности по индивидуальному заказу

Композиты открывают целый мир новых возможностей для производителей, дизайнеров и инженеров. Как узнали многие компании, работа с композитами позволяет адаптировать свойства волокон, смол и добавок, чтобы получить именно те свойства материала и рабочие характеристики, которые вам нужны. По мере того, как композитные материалы становились все более сложными, усложнялись и производственные процессы, используемые для изготовления изделий из композитов. Когда-то новые методы, такие как пултрузия, литье под давлением из смолы и крупномасштабная намотка нити, теперь стали основными в индустрии композитов.

Волокнистая арматура , такая как стекло, углерод, арамид или другой армирующий материал, с достаточным отношением длины к толщине для обеспечения заметной армирующей функции в одном или нескольких направлениях.

Узнать больше

Полимерная матричная смола , термопластичная или термореактивная, например полиэфирная, изополиэфирная, винилэфирная, эпоксидная, фенольная.

Узнать больше

Наполнители, добавки, основные материалы добавляют в композиты для контроля процесса формования или улучшения физических свойств конечного продукта (цвет, прочность, долговечность, огнестойкость и многие другие характеристики).

Подробнее

Процессы литья превращают композитные материалы в широкий спектр продуктов и деталей. Ключевой добавкой является катализатор, который инициирует химическую реакцию, в результате которой смола «сшивается» и становится твердой (отвердевающей).

Более эластичная смола или матрица придает форму, защищает волокна и передает нагрузку между волокнами. Волокна, в свою очередь, обеспечивают прочность и жесткость, укрепляя матрицу и помогая ей противостоять трещинам и изломам.

Подробнее

Что это и для чего они нужны?

Композитные материалы обладают большей прочностью, гибкостью, ударной вязкостью или легкостью, чем многие традиционные материалы.

Композитный материал получается из объединения нескольких материалов для создания другого с лучшими свойствами. Вот почему они имеют множество промышленных применений. Если вы хотите знать что такое композитные материалы, для чего они используются, какие существуют различные типы и их применение, читайте дальше.

Что такое композиционные материалы?

Композитный материал представляет собой комбинацию двух материалов с различными физическими и химическими свойствами . Производимые композитные материалы обладают лучшими характеристиками, например, они могут быть прочнее, легче или электрически устойчивыми, поскольку они часто предназначены для конкретного использования, требующего большая прочность, эффективность или долговечность , среди прочих характеристик.

Термин «композит» более конкретно относится к конструкционному материалу (например, пластику), в который встроен волокнистый материал (например, карбид кремния).

Благодаря обратному инжинирингу мы знаем, что замечательные свойства композитных материалов достигаются за счет вставки волокон одного вещества в матрицу другого . Хотя структурная ценность пучка волокон невелика, прочность отдельных волокон можно использовать, если они встроены в матрицу, которая действует как клей, связывая волокна вместе и делая материал прочным.

Таким образом, составляющие материалы не смешиваются полностью и не теряют своей индивидуальности, а объединяются и вносят свои наиболее полезные свойства для улучшения конечного продукта.

В этом смысле составляющие материалы обладают заметно отличающимися химическими или физическими свойствами, которые объединяются, чтобы создать материал со свойствами, отличными от свойств отдельных элементов. Если мы проведем химический анализ материалов , мы увидим как в готовой конструкции отдельные элементы остаются отдельными, что отличает композиционные материалы от смесей и твердых растворов .

Причина их использования по сравнению с традиционными материалами заключается в том, что они улучшают свойства своих основных материалов и применимы во многих ситуациях.

Композитные материалы: примеры

Ниже приведены некоторые типичные композитные материалы, наиболее часто используемые в промышленности и технике:

- Железобетон и кирпичная кладка.

- Композитная древесина, такая как фанера .

- Армированные пластмассы, такие как армированный волокном полимер или стекловолокно .

- Композиты с керамической матрицей (металлокерамические композитные матрицы).

- Композиты с металлической матрицей.

Типы композиционных материалов

Этот тип материала состоит из двух компонентов:

- Матрица , которая геометрически формирует деталь, придает сцепление материалу , обычно является гибким и не очень прочным и передает напряжения от одного волокна к другому.

- Арматура , которая придает жесткость и прочность композитным материалам .

Таким образом, мы можем классифицировать композитные материалы либо по типу матрицы, либо по типу армирования.

Материалы композиционные по типу матрицы:

- Композиты с металлической матрицей

- Композиты с керамической матрицей

- Органические , полимерные или армированные пластмассы матричные композиты . К этой группе относятся композиты, армированные длинным волокном, с пластиковой матрицей.

Органические матрицы могут быть эластомерами, термореактивными материалами или термопластами . В этом аспекте термореактивные смолы или матрицы чаще всего используются для создания высокоэффективных композитных материалов . Эти смолы производят твердый, нерастворимый и неплавкий продукт в результате ряда химических реакций, известных как отверждение или сшивание. С другой стороны, термопласты плавятся при воздействии тепла.

С другой стороны, термопласты плавятся при воздействии тепла.

Композитные материалы в зависимости от армирования:

Что касается армирования, существуют различные типы армирования, такие как углеродное волокно, стекловолокно, арамидное волокно, натуральное волокно и т. д.

широко используются благодаря легкому весу и превосходным механическим свойствам . Эти типы композиционных материалов заменяют другие традиционные материалы, в основном металлические, в тех областях применения, где отношение механических свойств к весу оказывает решающее влияние на затраты на техническое обслуживание продукта.

Основными волокнами, используемыми в качестве армирующих материалов, являются:

- Стекловолокно

- Углеродное волокно

- Волокна бора

- Керамические волокна

- Металлические волокна

- Арамидные волокна

- Натуральные волокна , такие как сизаль, конопля, лен и т.

д.

д.

Независимо от типа материала, из которого они изготовлены, волокна могут иметь вид фитилей, матов или тканей.

Композитные материалы по структуре

С другой стороны, композитные материалы также можно классифицировать по их структуре следующим образом:

- Многослойные конструкции: , состоящие из сердцевины и слоев. Они позволяют улучшить механические свойства, но без чрезмерного увеличения веса. Они также улучшают тепло- и звукоизоляцию.

- Монолитные конструкции: детали сложной геометрии, образованные наложенными друг на друга тканями с определенной ориентацией, что позволяет получить определенные характеристики. Этот тип материала предназначен для поддержки самых тяжелых структурных нагрузок.

Для чего используются композитные материалы?

Композитные материалы использовались людьми на протяжении тысячелетий. В Месопотамии полоски дерева наклеивали друг на друга под разными углами для создания фанеры, египтяне делали посмертные маски из льна или папируса, пропитанного гипсом.

Позже материалы стали армировать соломой для укрепления сырцовых кирпичей, гончарных изделий и лодок. И так до 20 века, когда прорыв в композитных материалах произошел с изобретением стекловолокна.

Спрос на более легкие и прочные материалы в промышленности был основной движущей силой разработки композитных материалов , поскольку они дешевле, легче, прочнее и долговечнее по сравнению с обычными материалами. Кроме того, одним из основных преимуществ композитов является то, что они обеспечивают большую гибкость конструкции .

В связи с этим они также хорошо противостоят нагреву и коррозии . Это делает их идеально подходит для использования в изделиях, подвергающихся воздействию экстремальных условий , таких как корабли , оборудование для обработки химических веществ и авиационная промышленность . При рассмотрении самолетов следует помнить, что композитные материалы менее подвержены разрушению под нагрузкой, чем металлы (например, алюминий).

д.

д.