Плюсы и минусы строительной композитной арматуры

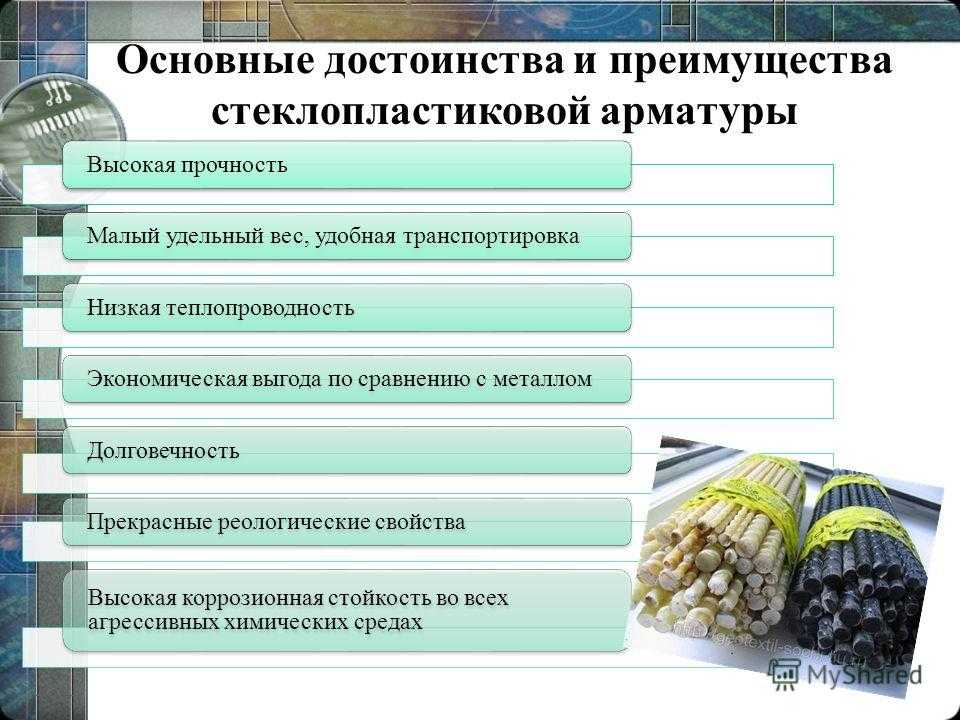

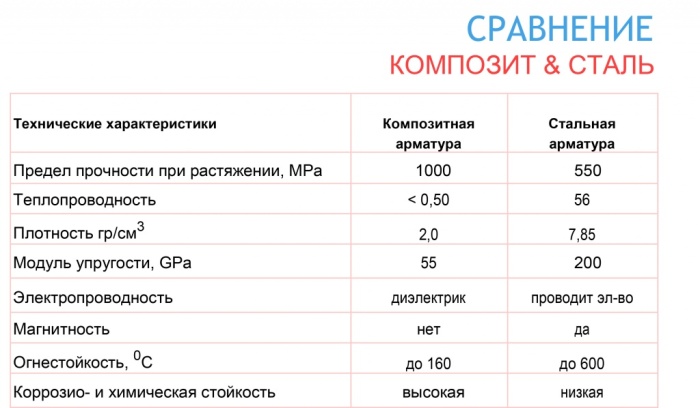

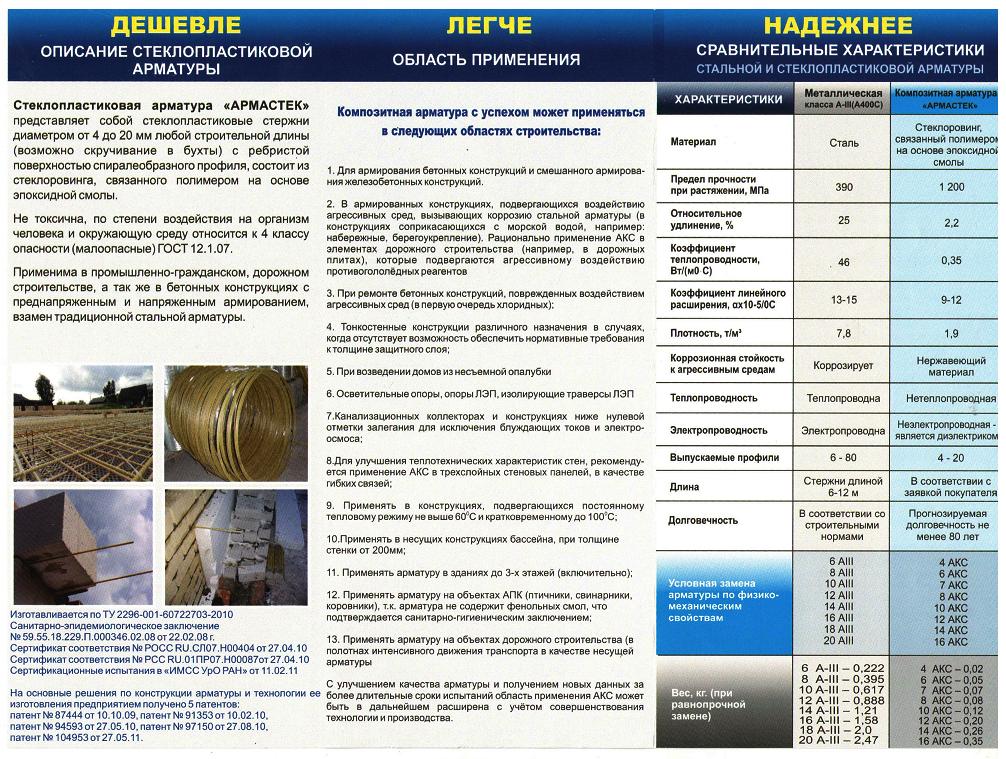

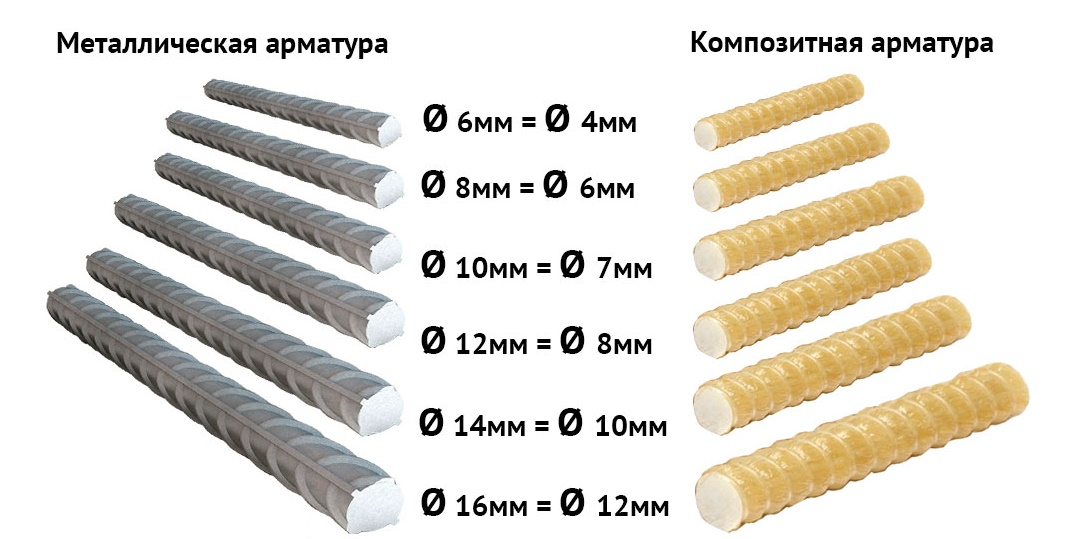

Основные плюсы композитной арматуры заключаются в её малом весе, высокой прочности на разрыв, высокой химической и антикоррозионной устойчивости, низкой теплопроводности, малом коэффициенте теплового расширения и в том, что она является диэлектриком. Высокая прочность на разрыв, значительно превышающая аналогичный параметр у стальной арматуры при равном диаметре, позволяет применять композитную арматуру меньшего диаметра взамен стальной.

Вы даже не представляете себе, насколько выгодным является применение стеклопластиковой арматуры! Экономический выигрыш от её применения складывается из целого ряда факторов, а отнюдь не из одной только разницы в стоимости между погонным метром стальной и композитной арматуры.

Не поленитесь посмотреть полное описание факторов, из которых складывается ваша экономия денежных средств, времени, человеко-часов, электричества, расходных материалов и т.д. в статье «ЭКОНОМИЯ ОТ ИСПОЛЬЗОВАНИЯ КОМПОЗИТНОЙ АРМАТУРЫ»

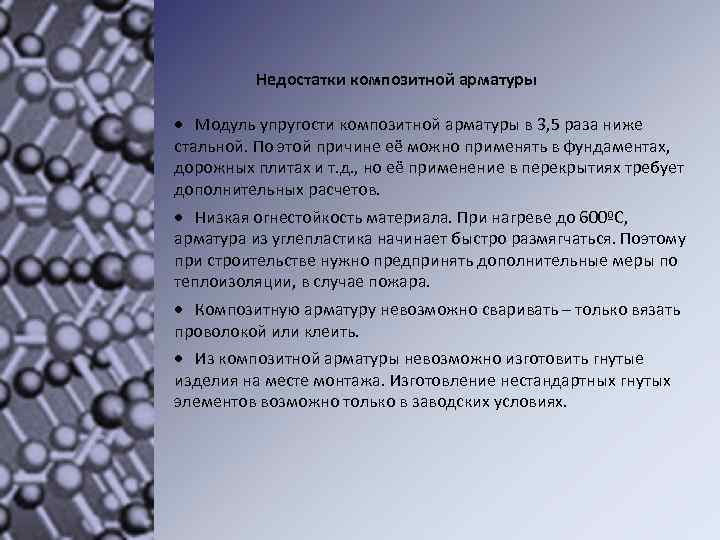

Но, нужно помнить, что у композитной арматуры есть и существенные минусы.

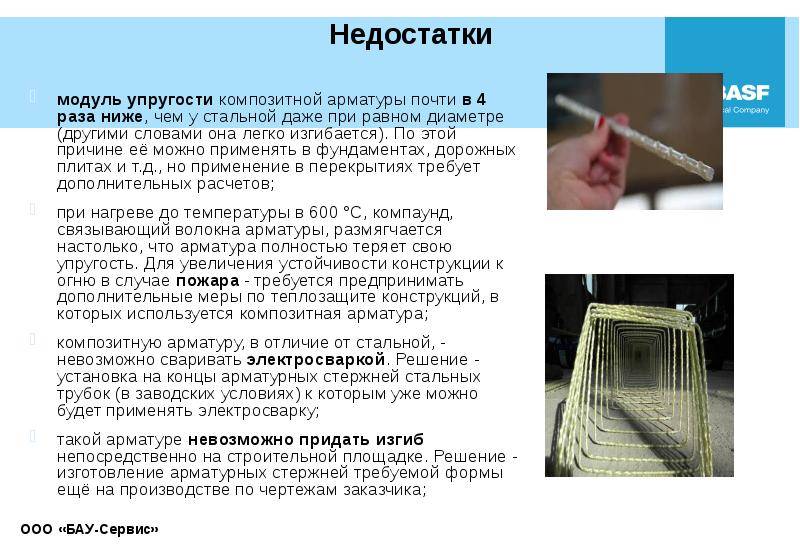

- модуль упругости композитной арматуры почти в 4 раза ниже, чем у стальной даже при равном диаметре (другими словами она легко изгибается). По этой причине её можно применять в фундаментах, дорожных плитах и т.д., но применение в перекрытиях требует дополнительных расчетов;

- при нагреве до температуры в 600 °С, компаунд, связывающий волокна арматуры, размягчается настолько, что арматура полностью теряет свою упругость. Для увеличения устойчивости конструкции к огню в случае пожара — требуется предпринимать дополнительные меры по теплозащите конструкций, в которых используется композитная арматура;

- композитную арматуру, в отличие от стальной, — невозможно сваривать электросваркой. Решение — установка на концы арматурных стержней стальных трубок (в заводских условиях) к которым уже можно будет применять электросварку;

- такой арматуре невозможно придать изгиб непосредственно на строительной площадке.

Решение — изготовление арматурных стержней требуемой формы ещё на производстве по чертежам заказчика;

Решение — изготовление арматурных стержней требуемой формы ещё на производстве по чертежам заказчика;

Подведем итог

Несмотря на то, что зарубежом такая арматура успешно применяется уже несколько десятилетий, все виды композитной арматуры являются довольно новым материалом на строительном рынке России. Её применение имеет большие перспективы. На сегодняшний день её можно смело применять в малоэтажном строительстве, в фундаментах различных типов, в дорожных плитах и прочих подобных конструкциях. Однако для применения её в многоэтажном строительстве, в конструкциях мостов и т.д. — требуется учитывать её физико-химические особенности ещё на этапе подготовки к проектированию.

Любопытный факт — арматура в бухтах!

Основным применением арматуры в малоэтажном строительстве является использование её для армирования фундаментов. При этом, чаще всего используется стальная арматура класса А3, диаметрами 8, 10, 12 мм. Вес 1000 метров погонных стальной арматуры составляет 400 кг для Ø8мм, 620 кг для Ø10мм, 890 кг для Ø12мм. Теоретически Вы можете приобрести стальную арматуру в бухтах (если найдете), при этом, в последствии, Вам понадобится специальное устройство для повторного выравнивания такой арматуры. Сможете ли Вы перевезти 1000 метров такой арматуры на своем легковом автомобиле к месту строительства, чтобы сократить расходы на доставку? А теперь представьте, что указанную арматуру можно заменить композитной меньшего диаметра, а именно 4, 6, 8 мм вместо 8, 10, 12 мм. соответственно. Вес 1000 метров погонных композитной арматуры составляет 20 кг для Ø4мм, 36 кг для Ø6мм, 80 кг для Ø8мм. Вдобавок, несколько уменьшился её объём. Такую арматуру можно приобрести в бухтах, при этом, внешний диаметр бухты составляет чуть больше 1м. Кроме того, при разматывании такой бухты, композитная арматура не требует выпрямления, так как практически не имеет остаточной деформации. Могли ли Вы себе представить, что сможете перевезти арматуру, требующуюся для строительства загородного дома или дачи, в багажнике собственного легкового автомобиля? И Вам даже не понадобится помощь при загрузке и разгрузке!

Теоретически Вы можете приобрести стальную арматуру в бухтах (если найдете), при этом, в последствии, Вам понадобится специальное устройство для повторного выравнивания такой арматуры. Сможете ли Вы перевезти 1000 метров такой арматуры на своем легковом автомобиле к месту строительства, чтобы сократить расходы на доставку? А теперь представьте, что указанную арматуру можно заменить композитной меньшего диаметра, а именно 4, 6, 8 мм вместо 8, 10, 12 мм. соответственно. Вес 1000 метров погонных композитной арматуры составляет 20 кг для Ø4мм, 36 кг для Ø6мм, 80 кг для Ø8мм. Вдобавок, несколько уменьшился её объём. Такую арматуру можно приобрести в бухтах, при этом, внешний диаметр бухты составляет чуть больше 1м. Кроме того, при разматывании такой бухты, композитная арматура не требует выпрямления, так как практически не имеет остаточной деформации. Могли ли Вы себе представить, что сможете перевезти арматуру, требующуюся для строительства загородного дома или дачи, в багажнике собственного легкового автомобиля? И Вам даже не понадобится помощь при загрузке и разгрузке!

МеткиАрматура в бухтах Композитная арматура Композитная арматура плюсы и минусы Композитная стеклопластиковая арматура Минусы композитной арматуры Минусы стеклопластиковой арматуры Плюсы и минусы стеклопластиковой арматуры Стеклопластиковая арматура Стеклопластиковая арматура в бухтах. Фото Стеклопластиковая композитная арматура

Фото Стеклопластиковая композитная арматура

Предыдущий Композитная арматура для армирования промышленных полов площадью 7000 кв. м.

Следующий Стеклопластиковая арматура для завода в Аннолово (Ленинградская область)

Проверьте также

Двухэтажный дом из пенобетона в поселке «Ближняя пристань» на фундаменте, армированном композитной арматурой. Строительство дома …

С одной стороны, если говорить просто о всех возможных вариантах, то композитную стеклопластиковую арматуру можно …

Стеклопластиковая арматура: недостатки – ТПК Нано-СК

Без рубрики

Как и любой другой строительный материал, стеклопластиковая арматура недостатки имеет, но достоинства их превосходят. Основные достоинства композитной арматуры – это устойчивость к агрессивной среде, высокая прочность, диэлектрические свойства.

За годы работы в области производства композитной арматуры ТПК «НАНО-СК», нашим специалистам удалось на практике сравнить стеклопластиковую арматуру с традиционной стальной.

Стеклопластиковая арматура: минусы и плюсы

Итак, если сравнить стеклопластиковую арматуру со стальной, то стеклопластиковая арматура покажет, но плюсы их перевешивают.

Преимущества следующие:

- устойчивость в коррозии;

- прочность;

- устойчивость ко всем видам механического воздействия;

- диэлектрические свойства.

Этим плюсам противостоят минусы, который также нужно учитывать при выборе арматуры в технологиях строительства:

- низкий модуль упругости;

- недостаточная термостойкость;

- снижение прочности под воздействием щелочи.

Недостаточная термостойкость композитной арматуры

С этой точки зрения арматура стеклопластиковая характеристики имеет слегка уступающие стальной арматуре. Проблема заключается в том, что стеклоткань, которая входит в состав композитной арматуры, достаточно устойчива к воздействию жара. А вот пластиковый компонент, который связывает стеклоткань, после 200 градусов по Цельсию начинает терять прочность.

Тем не менее, специалисты ТПК «НАНО-СК» гарантируют, что стеклопластиковая арматура соответствует классу самозатухающих материалов (Г1).

С этой точки зрения стеклопластиковая арматура недостатки компенсирует за счет того, что ее не используют там, где возможно сильное нагревание.

Низкий модуль упругости

Стеклопластиковая арматуры минусы которой связаны с модулем упругости, не может быть использована в криволинейных элементах. Композитная арматура легко изгибается, поэтому для монтажа перекрытий с применением стеклопластиковой арматуры требуются специальные расчеты. А когда делается попытка сделать криволинейные элементы, то их сложно зафиксировать, требуются производственные условия.

Снижение прочности под воздействием щелочи

Стеклопластиковая арматура имеет недостатки, связанные с воздействием щелочной среды. Для того, чтобы стеклопластиковая арматуры характеристики эти изменила, применяют технологию выщелачивания редкоземельных металлов, содержащихся в структуре бетона. Так удается сделать композитную арматуру нечувствительной к щелочи, и продлить срок эксплуатации арматуры.

Так удается сделать композитную арматуру нечувствительной к щелочи, и продлить срок эксплуатации арматуры.

Специалисты ТПК «НАНО-СК» гарантируют, что эти недостатки не являются препятствием для массового строительства, а лишь немного ограничивают сферы применения стеклопластиковой арматуры.

Все типы композитной арматуры, которую мы производим, соответствуют по своим технико-эксплуатационным характеристикам ГОСТу.

КомпозитыCFRP: преимущества и недостатки

Полимерные композиты, армированные волокном (FRP), такие как углеродное волокно / эпоксидная смола, десятилетиями использовались в аэрокосмической отрасли и на нишевых рынках, таких как спортивные товары. Но по мере снижения стоимости сырья и производства эти материалы стали более доступными для других рынков и потенциальных конечных пользователей.

Композиты Преимущества

Для тех, кто привык работать с более традиционными материалами, почему они могут захотеть рассмотреть композиты для своих приложений? Самый популярный ответ облегченный .

Коррозионная стойкость — еще одно распространенное преимущество, рекламируемое производителями композитов. И хотя у композитов есть и другие экологические проблемы, такие как чувствительность к температуре и влаге, верно то, что композиты просто не ржавеют, как металлы.

Но есть и другие уникальные характеристики композитов, которые могут быть привлекательными для проектировщиков деталей или конструкций.

Например, композиты обычно изготавливаются в форме ламината , что означает, что пластина, трубка или другая часть создается путем укладки или ламинирования нескольких слоев тонкой полимерной смолы, армированной волокнами. В каждом слое волокна могут быть ориентированы в направлении, оптимизированном для переноса напряжения. Тщательная разработка пакета слоев может обеспечить специально подобранных механических свойств , которые превосходят изотропные материалы — материалы, которые действуют одинаково во всех направлениях.

Другим менее известным преимуществом композитов является то, что они очень устойчивы к повреждениям . В отличие от металла, который может выйти из строя из-за зарождения и роста одиночной трещины, хорошо спроектированные композиты обычно выходят из строя из-за медленного накопления множества микроскопических механизмов повреждения.

Волокна имеют тенденцию притуплять распространяющиеся трещины, поэтому, когда волокна проходят в нескольких направлениях, медленно растущие трещины либо останавливаются, либо вынуждены менять направление. Независимо от того, нагружается ли материал до разрушения монотонным образом или нагружается циклически в течение миллионов циклов, эволюция повреждения может состоять из трещин матрицы (смолы), нарушения связи между волокнами и матрицей, разрыва волокна и расслоения.

Результатом является потеря жесткости или модуля с течением времени, и в некоторых приложениях с контролируемой жесткостью проектировщик должен учитывать изменение жесткости. При этом результирующий коэффициент запаса прочности по прочности часто оказывается очень высоким. Эта устойчивость к повреждениям также может изменить форму кривой усталостной долговечности, что также может иметь значение для проектирования или программ испытаний.

При этом результирующий коэффициент запаса прочности по прочности часто оказывается очень высоким. Эта устойчивость к повреждениям также может изменить форму кривой усталостной долговечности, что также может иметь значение для проектирования или программ испытаний.

Композиты Проблемы

Конечно, наряду с этими преимуществами возникают и проблемы. Улучшение усталостных характеристик может сопровождаться большим разбросом усталостной долговечности и прочности, что требует большего консерватизма в проектных допусках.

Композиты также чувствительны к выемкам и отверстиям, и они обычно непрочны в направлении толщины из-за отсутствия волокон. Следовательно, такие соединения, как болтовые или зажимные соединения, требуют тщательного рассмотрения во избежание сдавливания.

А из-за сложной структуры волокна анализ напряжений и проектирование, как правило, более сложны, поэтому аналитики и проектировщики получают пользу от формального обучения механике композитов, анализу конечных элементов, механике разрушения, инженерии полимеров, науке о адгезии и химии.

Настоятельно рекомендуется проконсультироваться с опытным инженером по композитам или фирмой-разработчиком, чтобы гарантировать успех преобразования металла в композит.

Свяжитесь с нами, если у вас есть проект по производству композитов, или нажмите, чтобы узнать больше о производстве композитов из углеродного волокна.

Полимер, армированный углеродным волокном: плюсы и минусы

Полимер, армированный углеродным волокном, преимущества и недостатки

Армированный углеродным волокном полимер (CFRP), который называют «чудесным материалом века», пользуется популярностью у специалистов по ремонту и укреплению бетона во всем мире. . Популярность полимеров, армированных углеродным волокном, возросла в 2016 году и с тех пор остается неизменной — и мы можем понять, почему! Полимер, армированный углеродным волокном, почти в 3-4 раза прочнее и значительно легче стали, при среднем весе 600 г/м2 и толщине примерно 1 мм системы армирования углеродным волокном выполняют работу быстро, легко и часто более эффективно по сравнению с материалами. с аналогичными приложениями. Мы могли бы говорить о плюсах весь день, но как насчет минусов?

с аналогичными приложениями. Мы могли бы говорить о плюсах весь день, но как насчет минусов?

Читайте дальше, чтобы узнать о преимуществах и недостатках полимера, армированного углеродным волокном.

Есть ли еще какие-нибудь аргументы в пользу того, почему вы любите или ненавидите углеродное волокно? Связаться!

Преимущества полимера, армированного углеродным волокном

- Это легкий вес , что означает, что для реализации и завершения проекта требуется меньше рабочих ресурсов = экономичный вариант.

- Он имеет высокую усталостную прочность , а гибкие углеродные волокна растрескиваются гораздо реже, чем традиционные альтернативы, такие как бетон и сталь (особенно когда они подвергаются циклическим нагрузкам).

- Армированный углеродным волокном полимер имеет более высокую прочность на разрыв , чем такие материалы, как алюминий и сталь. Это означает, что углеродное волокно выдерживает большее давление, чем его традиционные альтернативы.

- Он выдерживает самые суровые условия окружающей среды , такие как влажность, осадки, радиация, химическое воздействие и многое другое. Он не подвергается коррозии и не портится, поэтому любые элементы конструкции, покрытые углеволокном, будут продолжать эффективно работать.

Заинтересованы в БЕСПЛАТНОМ посещении объекта, чтобы узнать, можно ли использовать углеродное волокно в вашем здании или сооружении?

Свяжитесь с нами сегодня, чтобы обсудить доступность.

Недостатки полимера, армированного углеродным волокном

- Изделия из углеродного волокна дороги по сравнению с другими конструкционными строительными материалами, используемыми для тех же работ. Хотя такие продукты, как алюминий и сталь, изначально дешевле, они требуют больше рабочей силы из-за веса. Мы всегда рекомендуем заказывать анализ затрат перед принятием решения — так вы сможете заметить разницу в цене и понять, стоит ли она того.

- Он проводит тепло и электричество , поэтому он может быть не лучшим выбором для вашего проекта, если ваше здание или конструкция работает с одним из этих элементов. Мы всегда рекомендуем проводить технико-экономический анализ , чтобы увидеть, является ли полимер, армированный углеродным волокном, правильным вариантом или есть подходящая альтернатива.

Чтобы узнать о полном спектре предлагаемых нами решений по усилению конструкций, посетите нашу специальную страницу: Усиление углеродным волокном

Углепластики в действии: просмотрите наш раздел «Проекты»

Часто лучший способ понять специализированную услугу — это увидеть ее в действии и то, что изменил проект. Ниже мы отобрали для вас некоторые из наших недавних проектов углепластика!

Полимер, армированный углеродным волокном, в действии: Лондонский университет Саут-Бэнк

Хотите знать, на что способен полимер, армированный углеродным волокном? Прочитайте все о нашем недавнем проекте Лондонского университета Южного берега.

ЗАПРОСИТЬ БРОШЮРУ

A14 Huntingdon Bridge

Компания CCUK работала с генеральным подрядчиком на объекте, чтобы найти решение для ремонта бетона и нанесения углепластиковых плит. Бетонный ремонт был выполнен в соответствии со спецификациями материалов и применения, предоставленными Агентством автомобильных дорог, в основном в ночное время, когда движение было редким!

ЗАПРОСИТЬ БРОШЮРУ

Башня Пикадилли, Манчестер

Во время стандартного ремонта мы обнаружили, что потолочные панели сильно повреждены. Бетонные панели, которые составляли конструкцию плит перекрытия, с годами претерпели некоторый износ и повреждения. 8-недельный проект.

ЗАПРОСИТЬ БРОШЮРУ

Башенные блоки Вулверхэмптона

Работая от имени некоторых крупных подрядчиков и в тесном сотрудничестве с Советом Вулверхэмптона, CCUK разработала решения по усилению углеродным волокном, позволяющие модернизировать HRRB для электрической, механической и спринклерной установки. 5-недельный проект.

5-недельный проект.

ЗАПРОСИТЬ БРОШЮРУ

Каковы альтернативы полимерам, армированным углеродным волокном?

Возможно, более уместен вопрос: «Что мы делали до углепластика?». Технологические достижения, которые пришли вместе с полимерными материалами, армированными углеродным волокном, означают, что нам больше не *нужно* зависеть от альтернативных методов усиления/сейсмической модернизации. Хотя это не означает, что все специалисты по бетонному строительству используют углепластики (или, по крайней мере, еще не используют!), и давайте проясним — все еще есть плюсы в использовании всех типов сейсмической модернизации, и это обычно зависит от знаний. и опыт вашего подрядчика, чтобы предложить «правильный».

Вот лишь некоторые из методов, используемых в нашей отрасли для усиления железобетонных конструкций и зданий, на примере углепластиков. Эти методы известны как методы модернизации, и всего их 6-7, хотя обычно есть выбор из 2-3 [1] после завершения обследования здания или сооружения и определения его осуществимости. Например, использование метода для усиления определенных аспектов конструкции может создать ненужную нагрузку на другую область и так далее.

Например, использование метода для усиления определенных аспектов конструкции может создать ненужную нагрузку на другую область и так далее.

- Бетонная оболочка : Прикрепление новых досок к существующим конструктивным элементам, часто к колоннам, для увеличения прочности фундамента.

- Усиление фундамента : Расширение и утолщение фундаментных элементов здания для увеличения несущей способности.

- Стены жесткости из железобетона : Повышает прочность при поперечной нагрузке и улучшает жесткость здания или конструкции.

- Сейсмоизоляция : Или изоляция основания, включает усиление основания конструкции или здания для предотвращения повреждений, вызванных внешними повреждениями.

- Стальная распорка : Укрепляет каждую поверхность конструкции, чтобы защитить ее от внешних сил, например, сильного ветра.

- Стальные листы и кожухи : Или кожух из стальных листов используется для армирования ограниченных участков.

Решение — изготовление арматурных стержней требуемой формы ещё на производстве по чертежам заказчика;

Решение — изготовление арматурных стержней требуемой формы ещё на производстве по чертежам заказчика;