Как делают неодимовые магниты — особенности производства

Неодимовый магнит считается одним из самых сильных из доступных на сегодняшний день в продаже. Небольшой по размерам, он способен поднимать тяжелый груз и надежно удерживать его на своей поверхности. Кроме того он обладает большой плотностью магнитной энергии до 512 кДж/м3. В связи с этим, многих интересуют вопросы: как делают неодимовый магнит и какие элементы присутствуют в его составе?

Сфера применения неодимовых магнитов

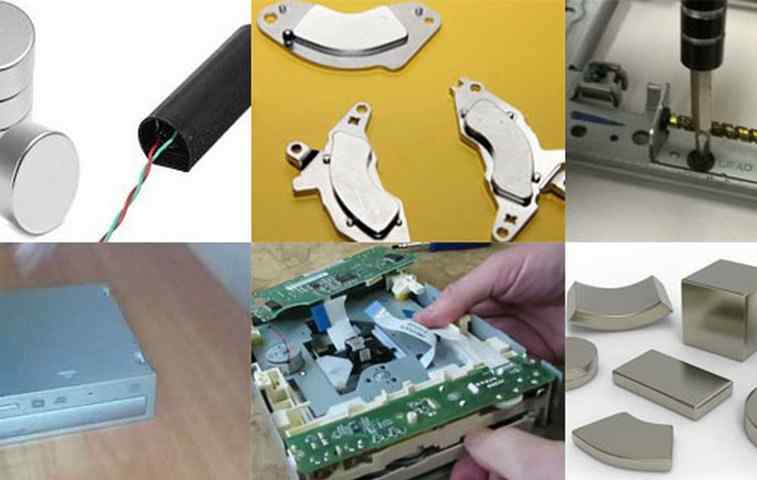

Изготавливаются неодимовые магниты в виде призмы, куба, кольца, цилиндра, шара и т.д. Ассортимент их форм и размеров позволяет подобрать подходящий экземпляр для решения определённых задач. На основе неодимовых магнитов изготавливаются поисковые устройства, позволяющие поднять труднодоступный металлический предмет, например, из водоёма или грунта. В сфере строительства их применяют в качестве фиксаторов при изготовлении железобетонных конструкций.

Такие магниты всё чаще используются при погрузочно-разгрузочных работах, в медицине, в промышленности и даже при оформлении интерьера, позволяя крепить на стены металлические полки без выполнения монтажных работ. Магниты небольших размеров можно найти во многих электротехнических изделиях, в сложных лабораторных устройствах, в компьютерах, автомобилях и во многом другом. Эти изделия уже практически вытеснили своих предшественников — ферритовые магниты, являясь более мощными при достаточно компактных размерах.

Магниты небольших размеров можно найти во многих электротехнических изделиях, в сложных лабораторных устройствах, в компьютерах, автомобилях и во многом другом. Эти изделия уже практически вытеснили своих предшественников — ферритовые магниты, являясь более мощными при достаточно компактных размерах.

Применение

Традиционно они используются в электронных приборах и устройствах, где нужно создавать постоянное магнитное поле. Свойства материала дают возможность с успехом применять их при поиске и подъеме металлических предметов со дна водоемов. Такие конструкции кроме проушины для крепления троса оборудуются рым-болтом, который просто необходим, так как при ввинчивании позволяет рассоединить две сильно сцепленные поверхности.

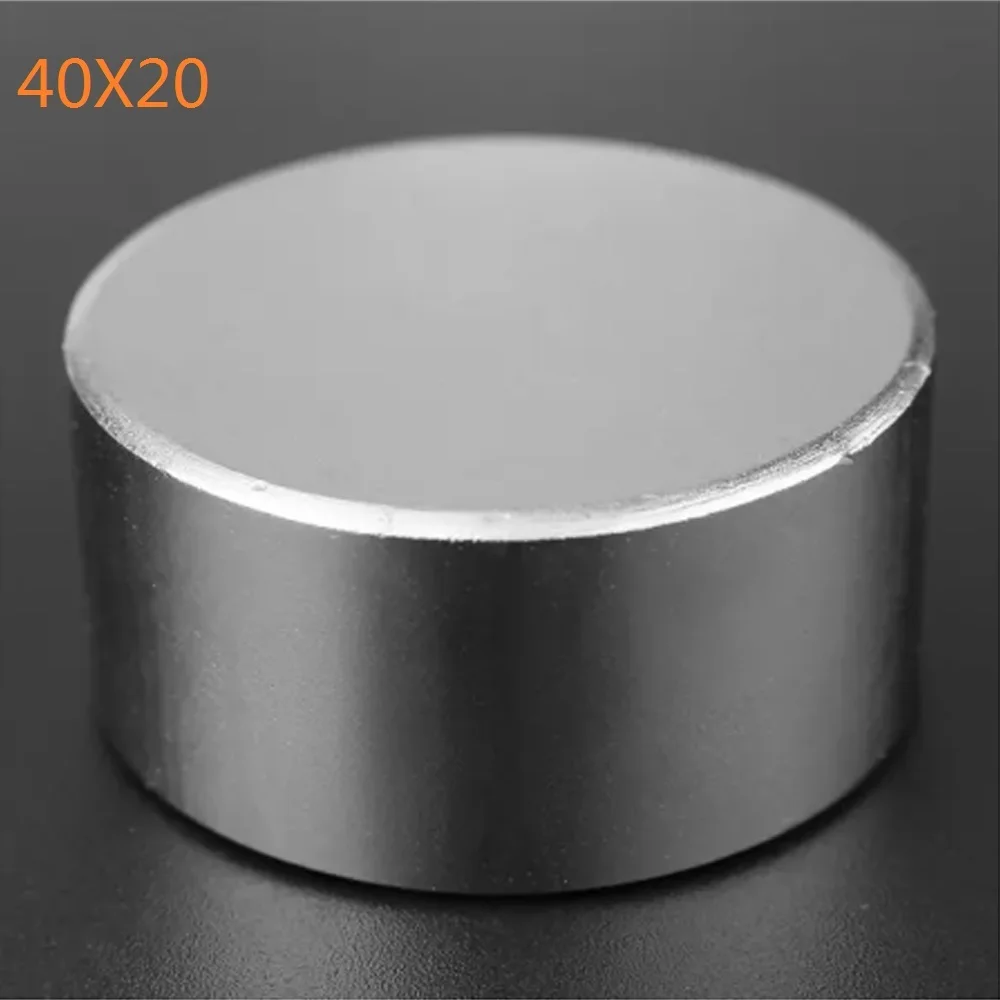

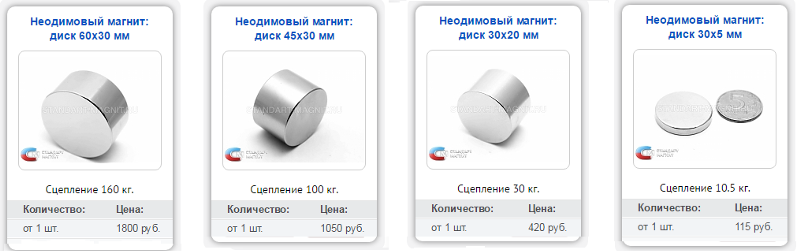

Магниты выпускаются с размерами от 1 до 120 мм в диаметре и разной толщины и формы. Самые тонкие из них находят широкое применение в кожгалантерейной и мебельной промышленности. Их можно встретить в забавных игрушках и приспособлениях для подвешивания различной утвари.-1000x1000.jpg) Мощные магниты незаменимы при фильтрации сыпучих и жидких материалов. Их используют для улавливания в конвейерном потоке металлических примесей и посторонних предметов.

Мощные магниты незаменимы при фильтрации сыпучих и жидких материалов. Их используют для улавливания в конвейерном потоке металлических примесей и посторонних предметов.

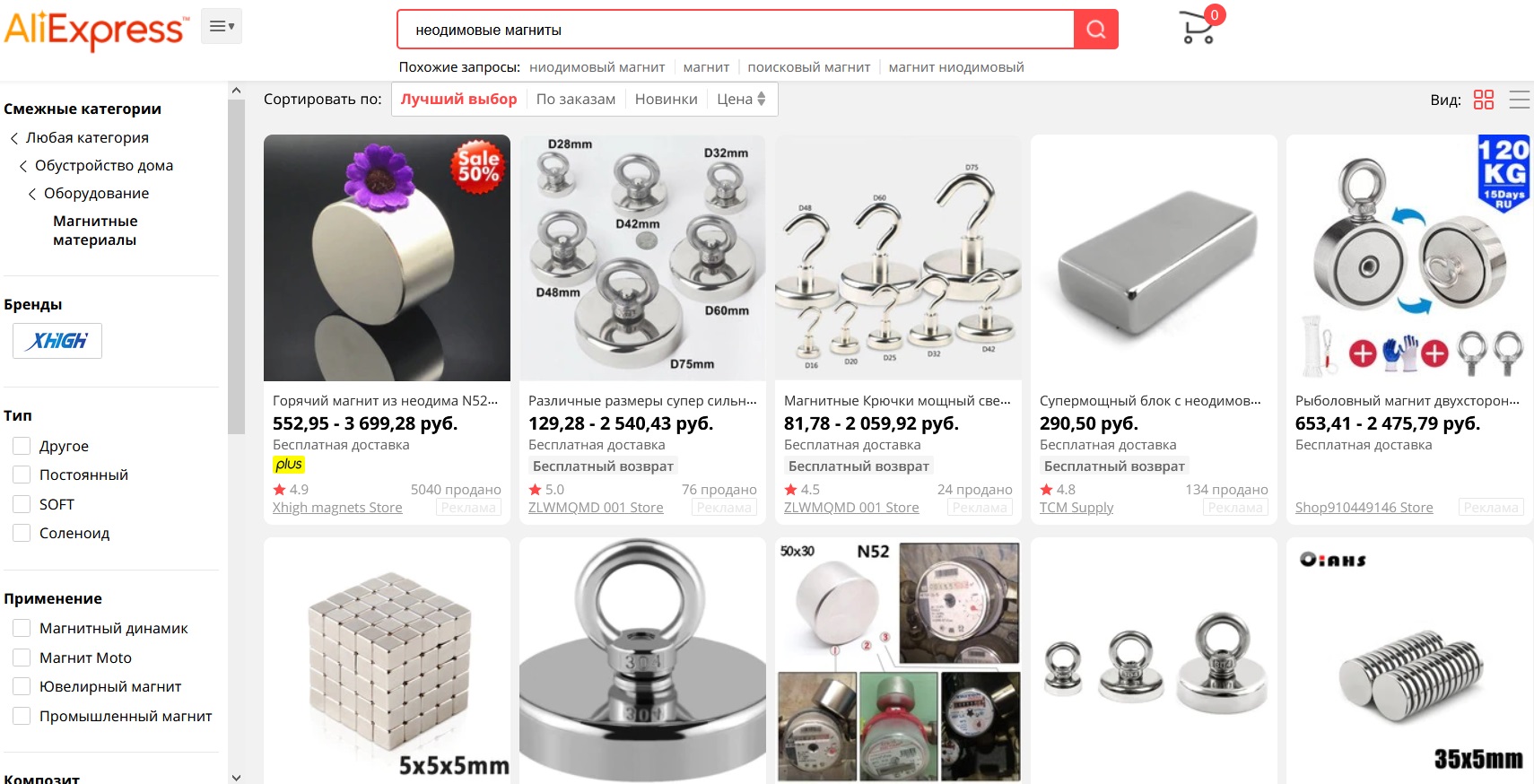

Высокая сила сцепления побуждает людей использовать их и для получения «экономии» при пользовании водой и газом. Приобретая неодимовые магниты для счетчиков, они, таким образом, пытаются добиться остановки или замедления вращения их механизма. Такая возможность теоретически имеется в устройствах, где внутри применяется стальные элементы. Мощный магнит, установленный в определенном месте на корпусе, может замедлить вращение крыльчатки.

Особенности производства

При производстве магнитов смешиваются несколько элементов: неодим, бор и железо. Полученная, в итоге, сила намагничивания изделий, почти не снижается в процессе эксплуатации. Но, в зависимости от структуры исходных элементов, свойства готовых магнитов могут немного отличаться. При производстве применяется порошковая технология, при которой исходные элементы сначала плавят в печи, а затем дробят сплав, получая порошок. Как делают неодимовые магниты из этого порошка? В зависимости от способа производства, получают следующие варианты изделий:

Как делают неодимовые магниты из этого порошка? В зависимости от способа производства, получают следующие варианты изделий:

- Прессованные магниты — для их изготовления порошок из перечисленных выше элементов смешивают с полимером, после чего прессуют в форму, нагревают до определённой температуры и намагничивают;

- Спеченные магнитопласты — порошок спекают в вакуумной среде, затем тщательно шлифуют до выбранной формы. При прессовании на материал воздействует магнитное поле, которое задаёт намагниченность.

- Литые магнитопласты — их получают при смешивании порошка и полимера, с последующим выдавливанием смеси в форму.

С целью защиты готовых изделий от негативного влияния ржавчины, на заключительном этапе производства магниты покрывают медно-никелевым сплавом. Это покрытие нужно оберегать, поэтому крайне не желательно самостоятельно пилить, сверлить или нарушать его другим способом. Для удобства применения, магниты часто оснащаются кольцом для крепления веревки или троса.

Как сделать неодимовый магнит в домашних условиях

У сотрудников сайта иногда спрашивают о том, как сделать неодимовый магнит своими руками. Попробуем разобраться, насколько это возможно, и что вообще представляет собой процесс производства подобной продукции.

Итак, продаваемые нами устройства состоят из сплава, который на 70% состоит из железа и практически на 30% – из бора. Только какие-то доли процентов в его составе приходятся на редкоземельный металл неодим, природные залежи которого крайне редки в природе. Большая часть их приходится на Китай, есть они еще всего в нескольких странах, в том числе, и в России.

Прежде чем сделать неодимовые магниты, производители создают формы для них из песка. Затем поднос с формами обдают газом и подвергают термической обработке, из-за чего песок твердеет и сохраняет на своей поверхности будущие очертания металлической заготовки. В эти формы позднее будет помещаться раскаленный металл, из которого, собственно и получится необходимая продукция.

Теперь непосредственно рассмотрим, как делают неодимовый магнит. В отличие от ферромагнитных изделий металл здесь не плавится, а спекается из порошковой смеси, помещенной в инертную или вакуумную среду. Затем полученный магнитопласт прессуется с одновременным воздействием на него электромагнитного поля определенной интенсивности. Как видим, даже на начальном этапе производства, заметно, что вопрос о том, как сделать неодимовые магниты в домашних условиях, звучит неуместно. Слишком сложны операции и используемое оборудование. Создание подобных условий на дому вряд ли возможно.

После того, как заготовки достают из форм, они подвергаются механической обработке – тщательно шлифуются, потом для улучшения коэрцитивной силы изделий выполняется их обжиг.

Наконец, мы подходим к последним этапам, которые помогут окончательно ответить на вопрос о том, как делают неодимовые магниты. Спеченный сплав NdFeB вновь подвергаются отделке на станке посредством специального инструмента. При работе применяют охлаждающую смазку, для исключения перегрева либо возгорания порошка.

На магниты наносится защитное покрытие. Это обусловлено, во-первых, тем что спеченные металлы достаточно хрупкие и их необходимо усилить, и, во-вторых, металл будет защищен от процессов коррозии и другого воздействия внешней среды. Так производители заблаговременно беспокоятся о том, как сделать неодимовый магнит более прочным и долговечным. Покрытие может быть медным, никелевым, цинковым. На последней фазе производственного процесса применяется намагничивание посредством сильного магнитного поля. Дальше – они направляются на склад, а оттуда покупателям.

Итак, после того, как мы более-менее подробно рассмотрели производственный процесс, стало ясно, что, наверное, не стоит всерьез задаваться вопросом «как сделать неодимовый магнит в домашних условиях». Ведь для этого требуется не только наличие определенных знаний, но множество сложнейших агрегатов.

Преимущества неодимовых магнитов

Основным преимуществом является их малый размер при высокой мощности. Создаваемое им поле притяжения существенно превосходит поле обычного магнита. Кроме того, такие изделия очень долговечны. При правильном использовании, транспортировке и хранении, поисковый магнит прослужит долгие годы и не утратит первоначальные свойства раньше срока. Показатель его естественного размагничивания составляет лишь 1-2% в год. А сравнительно низкая стоимость производства позволяет применять его повсеместно.

Кроме того, такие изделия очень долговечны. При правильном использовании, транспортировке и хранении, поисковый магнит прослужит долгие годы и не утратит первоначальные свойства раньше срока. Показатель его естественного размагничивания составляет лишь 1-2% в год. А сравнительно низкая стоимость производства позволяет применять его повсеместно.

Есть у неодимовых магнитов и некоторые недостатки. Несмотря на достаточную прочность, их можно повредить или расколоть при воздействии сильных нагрузок. Неправильное применение магнитов способно нанести вред изготавливаемым с их помощью конструкциям, а из-за сильного притяжения, разъединить два случайно соединенных между собой магнита будет крайне тяжело.

Особенности

Для предотвращения от воздействия условий среды магниты покрываются защитным составом. Обычно это два слоя никеля или улучшенный вариант с промежуточным дополнительным слоем меди. Другая важная особенность – неодимовые магниты при температуре свыше 70 °C начинают размагничиваться. Превышение предельных показателей может привести к полной потере свойств и превращения сплава просто в кусок металла.

Превышение предельных показателей может привести к полной потере свойств и превращения сплава просто в кусок металла.

Специфика материала предполагает особые меры безопасности при работе. Так, неодимовые магниты 50х30 мм обладают силой сцепления 100 – 115 кг, а 70х50 мм до 300 кг. При неосторожном обращении они могут причинить вред: прищемить пальцы, поранить кожные покровы, повредить кость. При неконтролируемом столкновении двух магнитов возможно крошение материала с образование острых осколков, способных поранить глаза.

Виды магнитов

Какие магниты бывают? Они могут быть трёх типов:

- Постоянные М имеют природное происхождение. Изготавливают их из сплавов нескольких магнетиков.

- Временные М проявляют свои свойства под воздействием внешнего магнитного поля.

- Электромагниты состоят из катушки изолированного провода на сердечнике под напряжением.

Постоянные магниты по составу разделяют на несколько видов:

- ферриты;

- неодимовые ПМ;

- самариевокобальтовые сплавы;

- альнико;

- магнитопласты.

Ферриты

Керамические ПМ, или ферриты, – самый распространённый вид постоянных магнитов. Они появились в 60-е годы прошлого века в результате успешных разработок нового магнитного сплава. Ферритовые ПМ на протяжении долгого времени сохраняют высокий уровень намагниченности. Однако сила их магнетизма сильно зависит от перепадов температуры окружающей среды.

Для удобного использования ферритовые изделия производят разной формы и величины. Магниты делают в виде цилиндров, колец, прямоугольных брусков и дисков. В последнее время появились ферритовые магниты с рым болтами для проведения поисковых работ, как в сыпучей, так и водной среде.

Феррит

Неодимовые ПМ

Неодимовые – очень сильные магниты, делают их из сплава неодима, железа и бора. Источник постоянного магнитного поля представляет собой кристаллическую структуру из связанных между собой атомов в соответствии с формулой Nd2Fe14B. ПМ используется в различных отраслях промышленности, медицине, в электротехнической сфере, электронике и быту.

Неодимовые М

Самариево-кобальтовые сплавы

В сплаве содержится редкоземельный химический элемент – самарий. Металл обладает сильнейшими магнитными свойствами. Самариево-кобальтовые магниты (СКМ) обладают высокой устойчивостью к коррозии и температурным перепадам, не нуждаются в специальном защитном покрытии.

Богатые месторождения самария расположены в Китае. В этой стране налажено массовое производство СКМ. При определённых условиях самариевые изделия по своей силе превосходят самые мощные неодимовые магниты. СКМ изготавливают двух видов, соответствующих химическим формулам: SmCo5, Sm2Co17.

СКМ

Важно! СКМ используются практически во всех отраслях промышленности. Магниты являются основой для создания ответственных деталей электродвигателей, генераторов, различных электротехнических приборов. Немаловажную роль СКМ играют в акустических системах, приводах жёстких дисков ПК и пр.

Альнико

Своё название ПМ получили от сокращения наименований составляющих сплава. Это алюминий, никель и кобальт (Альнико). В состав входит ещё железо. Помимо того, что сплавы обладают большим значением остаточной магнитной индукции (Br), они наделены высокой антикоррозионной стойкостью, а также сохраняют свои магнетические качества при высоких температурах (до 5500С). Преимуществом ПМ Альнико является то, что они гораздо дешевле СКМ.

Это алюминий, никель и кобальт (Альнико). В состав входит ещё железо. Помимо того, что сплавы обладают большим значением остаточной магнитной индукции (Br), они наделены высокой антикоррозионной стойкостью, а также сохраняют свои магнетические качества при высоких температурах (до 5500С). Преимуществом ПМ Альнико является то, что они гораздо дешевле СКМ.

Примером Альнико являются подковообразные изделия. Такая форма ПМ обеспечивает максимальное приближение полюсов друг к другу, что позволяет поднимать металлические предметы большого веса.

Кольца Альнико

Одно из свойств альнико изделий – это то, что их можно легко размагничивать, в то же время материал быстро восстанавливает остаточную намагниченность во внешнем магнитном поле. Объясняется это явление низкой коэрцитивной силой.

Магнитопласты

С развитием различных промышленных технологий появилась потребность в ПМ, которые были бы в виде плоских гибких материалов. Проблема была решена с помощью напыления металлического на полимерный листовой материал. Для этого используют такие полимеры, как винил, полистирол, полиамид и пр. Полимерные магниты бывают как гибкими, так и жёсткими.

Для этого используют такие полимеры, как винил, полистирол, полиамид и пр. Полимерные магниты бывают как гибкими, так и жёсткими.

Гибкий магнитопласт

Одним из ярких примеров использования этих изделий является уплотнительное обрамление внутреннего периметра двери холодильника. Внутри резиновой рамки помещён магнитопласт, который плотно притягивает дверь к металлической поверхности корпуса холодильного агрегата.

К положительным качествам магнитопластов следует отнести следующие:

- создание многополюсных структур;

- большой срок службы;

- устойчивое воспроизводство и стабильность магнитного поля;

- антикоррозионные качества;

- прочность и пластичность.

Электромагнит и демагнизатор

Электромагнит – устройство, создающее магнитное поле вокруг сердечника с намотанным проводом. Через витки пропускает ток. Ферритовый стержень в это время становится мощным магнитом.

Действие мощных электромагнитов можно наблюдать в сталеплавильных цехах по переработке металлолома. Мостовой кран опускает магнит в лом. Крановщик включает напряжение, и к электромагнитному диску прилипает несколько сот килограммов металла, который затем отправляют в плавильную печь, выключив ток.

Мостовой кран опускает магнит в лом. Крановщик включает напряжение, и к электромагнитному диску прилипает несколько сот килограммов металла, который затем отправляют в плавильную печь, выключив ток.

Демагнитизатор действует в обратном порядке – снимает остаточное намагничивание с деталей различных устройств. Его используют там, где наведённые магнитные поля препятствуют работе электротехники и электроники.

Обратите внимание! По своей конструкции размагничиватель ничем не отличается от электромагнита. Разница состоит в том, что на катушку обмотки подаётся не постоянное, а переменное напряжение.

Применение неодимовых магнитов

Что такое неодимовый магнит?

Неодимовые магниты делают из сплава редкоземельного элемента неодима с железом и бором. Они отличаются высокой способностью притягивать различные металлические предметы, которая в 10 раз превышает притягивающую способность ферритовых аналогов.

Изобретен неодимовый магнит был в 1983 году и с тех пор получил очень широкое распространение, несмотря на то, что цены на редкоземельные металлы, а значит, и на изделия из них постоянно растут, и на то, что для его изготовления требуется много временных и трудозатрат.

Его довольно трудно размагнитить. Естественное угасание магнитных свойств происходит со скоростью 0,1-2% в 10 лет, но ослабить их могут удары и высокая температура, что накладывает некоторые ограничения на область использования. Поскольку изделие подвержено коррозии, его обычно покрывают никелем.

При помощи такого магнита массой чуть более 600 г можно удерживать вещь массой до 118 кг. Поэтому неодимовые магниты чаще всего имеют небольшие размеры. Они изготавливаются в форме дисков, брусков, сфер, колец, стержней, цилиндров и призм.

Промышленное применение неодимовых магнитов

Их сфера использования практически безгранична. Благодаря своей невысокой стоимости, простой конструкции, компактности и легкости в эксплуатации, неодимовые магниты нашли широчайшее применение в промышленности, что позволило частично избавиться от громоздких электромагнитов, и в медицине – для производства высокотехнологичного диагностического оборудования.

Они применяются:

- в качестве тисков при изготовлении различных агрегатов;

- для сортировки различных предметов;

- при производстве сенсоров, реле, электрогенераторов, ветровых турбин, аппаратов МРТ, фильтров;

- для подъема больших грузов.

В мастерских и цехах, где образуется металлическая стружка, их наличие позволяет легко решать проблему ее уборки. Не обойтись без них там, где требуется эффективно очищать различные жидкости от разнообразных металлических включений.

Неодимовые магниты в повседневных вещах

Они применяются при изготовлении наушников, смартфонов, планшетов, DVD-приводов, жестких дисков компьютеров. Часто встречающимися в быту являются магниты 8х5 и 15х10.

Ними оснащаются следующие привычные всем вещи:

- папки;

- сувениры;

- украшения интерьера;

- игрушки;

- головоломки;

- чехлы для телефонов;

- застежки на сумках, косметичках, одежде;

- мебельная фурнитура.

Причем этот список далеко не полный.

Как используются неодимовые магниты в быту

Использование неодимовых магнитов делает жизнь людей проще и приятнее. Они встречаются практически везде и уже стали привычной частью окружающей нас действительности. Так что большинство людей просто не замечает их наличия.

Так что большинство людей просто не замечает их наличия.

В быту они повсеместно применяются для:

- фиксирования на стенах различных инструментов (ножи, половники, молотки, пилы и т.п.) и украшений интерьера;

- сбора рассыпанных скрепок, крючков, болтов или иголок;

- поднятия со дна колодцев и естественных водоемов различных металлических предметов;

- уничтожения информации на магнитных носителях (CD, флешки, жесткие диски).

Опытные автолюбители используют их для очистки моторного масла от металлических включений, для закрепления на капоте различных табличек, а также для крепления приборов или инструментов в салоне и в гараже.

При неумелом обращении неодимовый магнит может стать причиной получения травм и нанесения серьезного вреда имуществу, поскольку даже небольшие по размерам изделия обладают большой силой сцепления. При их использовании человек может просто не успеть отдернуть руку или палец, в результате чего конечность окажется зажатой как в тисках.

Как изготавливаются неодимовые магниты

Как изготавливаются неодимовые магниты? Неодимовые магниты изготавливаются с помощью сложного процесса, который включает в себя несколько очень высокотехнологичных металлургических методов, включая порошковую металлургию и передовую металлургию.

Для изготовления неодимовых магнитов, также известных как NdFeB, для химических символов неодима, железа и бора необходимо очень точно выполнить десятки технологических операций.

Варианты процесса используются для достижения свойств, необходимых для различных марок. Эти вариации включают различия в составе, морфологические различия (форма кристаллов) и различия в процессах.

Ниже мы рассмотрим многие основные этапы обработки.

Этапы производственного процесса неодимовых магнитов

Рассмотрим этапы обработки. Производство неодимовых магнитов зависит от передовых материалов и технологий. Вот основные этапы:

Этапы процесса:

- Открыта и добыта редкоземельная руда.

- Руда перерабатывается и очищается

- В рафинированный металл добавляются элементы для создания редкоземельного сплава

- Плавка (сырья) и разливка ленты

- Водородная декрепитация

- Струйное измельчение

- Прессование во внешнем магнитном поле

- Холодное изостатическое прессование

- Спекание

- Отжиг

- Механическая обработка и шлифовка

- Гальваническое покрытие/покрытие

- Намагничивание

- Упаковка и отгрузка

Этапы обработки неодимовых магнитов

Производство высококачественных высокотехнологичных неодимовых магнитов состоит из множества основных производственных операций, а также множества подэтапов. Каждый шаг очень важен, и каждый шаг является неотъемлемой частью очень тонкой операции.

Каждый шаг очень важен, и каждый шаг является неотъемлемой частью очень тонкой операции.

Вот основные шаги.

- Этап №1 Добыча редкоземельной руды

Сначала обнаруживают, а затем добывают редкоземельную руду. Большинство редкоземельных рудников открыты, поэтому руда удаляется с помощью крупного оборудования после удаления любой вскрышной породы.

Фото: Карьер РЗЭ | Ecomerge.blogspot.com

- Шаг № 2 Переработка и очистка руды

Затем редкоземельная руда дробится и измельчается. Затем руда проходит процесс флотации, где она смешивается с водой и специальными реагентами для отделения редкоземельных элементов от хвостов. В зависимости от источника руды концентрат также может подвергаться электролитическому рафинированию. Редкоземельные металлы могут быть очищены и извлечены электрохимически, дистилляцией, ионным обменом или другими методами. Концентрат (очищенная руда) затем плавится. Это означает, что он нагревается до очень высоких температур (~ 1500 ° C), поэтому ценные металлы могут быть отделены от непригодных материалов в руде.

Редкоземельные элементы часто встречаются с другими ценными металлами, такими как драгоценные металлы, и даже со значительными количествами неблагородных металлов, таких как медь и никель, поэтому для их разделения предпринимаются многочисленные шаги.

Извлечение редкоземельных элементов затруднено, поскольку многие из них имеют очень похожие свойства, что затрудняет их очистку. Это один из факторов стоимости; потому что методы очистки требуют использования дорогостоящих химикатов и трудоемких процессов.Например, малоизвестно, но около 20-30% неодима в неодимовых магнитах на самом деле является празеодимом. На самом деле сплав, используемый для изготовления магнитов, называется PrNd, потому что эти два элемента химически настолько похожи, что они не только слишком похожи, чтобы их можно было легко разделить, но они также настолько похожи, что это будет иметь лишь небольшую разницу в качестве материала. магнит.

- Этап №3 Легирование

В процессе легирования в сплав NdFeB вносятся небольшие добавки других металлов для улучшения и модификации микроструктуры конечного продукта, улучшения его магнитных свойств и усиления воздействия других процессы.

- Этап №4. Отливка полосы

Легированный NdFeB теперь готов к плавке и отливке полосы. Он нагревается в вакуумной печи, и поток расплавленного металла под давлением нагнетается на охлаждаемый барабан, где он быстро охлаждается со скоростью примерно 100 000 градусов в секунду. Высокая скорость охлаждения приводит к образованию очень мелких зерен металла, которые упрощают и усиливают эффект последующей обработки. Кроме того, мелкие зерна являются важной частью производства высококачественных магнитов.

Вакуумная печь для литья полос быстро затвердевает магнитный материал NdFeB с образованием очень мелких зерен

- Этап № 5 Декрепитация водородом

Несмотря на то, что зерна при литье полос очень малы, материал от литья полос выходит из разливочной машины в виде листов которые должны быть превращены в порошок, чтобы сделать магниты. Следующим шагом после этого является водородная декрепитация — процесс, который вводит водород для преднамеренного разрушения материала магнита. Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.

Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.

Водородное охрупчивание может быть серьезной проблемой для многих металлов. В этом случае водород специально вводится для того, чтобы заставить материал распадаться. Тогда его легко измельчить еще мельче при последующей операции. Ветхий материал теперь готов к следующему шагу.

Декрепитация водородом — это технологический этап, используемый в производстве неодимовых магнитов для создания очень мелких зерен в материале.

Струйная мельница — очень чистый и эффективный способ измельчения металла NdFeB до порошка

- Этап № 7. Прессование во внешнем магнитном поле

Порошок хранится в атмосфере инертного газа и обрабатывается в перчаточных боксах перед отправкой на автоматический пресс. Порошок поступает в форму и сжимается между пластинами под действием сильного магнитного поля, образуя блок материала. Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.

Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.

Магнитное поле может быть ориентировано двумя способами: 1) на одной линии с блоком или 2) перпендикулярно блоку. Спеченные неодимовые магниты обычно прижимаются перпендикулярно блоку для достижения наибольшей анизотропии (самая сильная намагниченность север-юг)

Как изготавливают неодимовые магниты

Прессование в перпендикулярном магнитном поле

- Шаг № 8 Холодное изостатическое прессование

Блок материала помещается в мешок и погружается в холодный изостатический пресс (C ИП) под большим давлением. Это устраняет любые оставшиеся воздушные зазоры в блоке, который выходит из этого пресса немного меньше, чем он был при входе.

- Шаг #9 Спекание

Спрессованный блок вынимается из пакета и спекается. Спекание – это процесс, при котором блоки помещают в печь при очень высокой температуре чуть ниже точки плавления металла. При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.

При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.

Магнитные домены сохраняют ту же ориентацию, что и до спекания. При этой температуре достигается полная плотность, и блоки сжимаются до своего окончательного размера.

Материал неодимового магнита достигает полной плотности в печи для спекания

- Этап №10 Отжиг

После спекания в металле остаются сдерживаемые напряжения от всех перемещений во время спекания, поэтому блоки снова подвергают термообработке ступенчатым образом при более низких температурах для снижения напряжений.

Блоки нагреваются до высокой температуры выдержки в течение заданного времени, а затем снижаются до более низкой температуры выдержки. По истечении времени выдержки теперь свободные от напряжения блоки медленно охлаждают до комнатной температуры.

- Этап №11 Резка, механическая обработка и шлифовка

Магниты NdFeB к настоящему времени получили большую добавленную стоимость благодаря всем предыдущим этапам. Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.

Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.

Резка проволокой выполняется очень тонкой проволокой, чтобы свести к минимуму потери на пропил. Механическая обработка и шлифовка сведены к минимуму за счет строгого контроля на протяжении предыдущих процессов. Отходы повторно используются и перерабатываются.

Станки для резки проволоки используются для точной и экономичной резки магнитов.

- Этап №12 Обработка поверхности

Большинство неодимовых магнитов теперь проходят окончательную обработку поверхности перед отправкой с завода. Базовая обработка представляет собой гальваническое покрытие никель-медь-никель, которое защищает магнит от коррозии в большинстве типичных условий эксплуатации.

Некоторые конечные пользователи по разным причинам не указывают никакого покрытия. Другие определяют покрытия с большей защитой, чем может предложить Ni-Cu-Ni. Алюминий-цинк предлагает гораздо большую защиту, чем NiCuNi. Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендуется конечными пользователями в тех случаях, когда магниты могут подвергаться воздействию соляного тумана.

Алюминий-цинк предлагает гораздо большую защиту, чем NiCuNi. Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендуется конечными пользователями в тех случаях, когда магниты могут подвергаться воздействию соляного тумана.

BJMT наносит антикоррозионные покрытия для всех типов сред. Это линия непрерывного распыления алюминиево-цинкового покрытия.

- Этап 13. Тестирование

Тестирование и оценка магнитного материала выполняются почти на каждом этапе процесса, и ведется запись каждой точки данных. При таких интенсивных требованиях к тестированию BJMT имеет значительный запас испытательного оборудования для поддержания и улучшения качества продукции, эффективности производства и затрат.

Тщательное тестирование гарантирует, что покупателю отгружаются только высококачественные продукты

- Шаг №14 Намагничивание

Одним из последних этапов является намагничивание. Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется.

Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется.

Различия в составе и обработке NdFeB

Высокотемпературные неодимовые магниты обычно требуют добавления тяжелых редкоземельных элементов (HREE), таких как диспрозий и тербий. HREE улучшают сопротивление магнита размагничиванию при высоких температурах и в присутствии противоположных магнитных полей.

Относительная редкость HREE побудила несколько ведущих компаний NdFeB разработать методы и процессы для снижения или устранения потребности в HREE в высокотемпературных магнитах NdFeB.

Зернограничная диффузия

В последние годы несколько ведущих производителей магнитов NdFeB создали высокотемпературные магниты NdFeB с более высокой коэрцитивной силой без HREE (или со значительно сниженным содержанием HREE) за счет улучшения контроля размера и формы зерна, а также за счет использования зернограничной диффузии.

Диффузия по границам зерен (GBD) — это метод селективного введения HREE в зернограничную фазу магнита. ГБД создает высокую коэрцитивную силу при значительном снижении количества тяжелых РЗЭ, таких как диспрозий и тербий, что снижает опасения по поводу использования этих редких и дорогих тяжелых РЗЭ.

Форма и размер кристаллов

Во многих металлургических системах на свойства материала влияет форма отдельных кристаллов или зерен в металлической структуре, а также средняя форма и размер зерен по всей микроструктуре. . Жесткий контроль над процессами может привести к улучшению магнитных свойств при высоких температурах при одновременном снижении потребности в тяжелых РЗЭ.

Каждый производственный процесс должен тщательно контролироваться, чтобы убедиться, что каждый шаг выполняется с точностью для достижения качества, производительности и экономичности.

Производство магнитов NdFeB требует больших капиталовложений

Эти процессы требуют больших капиталовложений в оборудование. Например, вакуумные ленточные разливочные машины, оборудование для водородной декрепитации, оборудование для струйной мельницы, магнитные ориентирующие прессы, холодные изостатические прессы, печи для спекания и отжига требуются только для изготовления магнитных блоков. Каждый из них является основным капитальным вложением.

Например, вакуумные ленточные разливочные машины, оборудование для водородной декрепитации, оборудование для струйной мельницы, магнитные ориентирующие прессы, холодные изостатические прессы, печи для спекания и отжига требуются только для изготовления магнитных блоков. Каждый из них является основным капитальным вложением.

Очень точное оборудование для резки, механической обработки и шлифовки делает блоки магнитов нужными. Поскольку магнитный материал изготавливается с помощью процесса порошковой металлургии и других процессов, к тому времени, когда детали переходят к процессам механической обработки и шлифования, они приобретают значительную ценность.

Резка спланирована очень тщательно. Резка проволоки выполняется очень тонкой проволокой, чтобы свести к минимуму потери на пропил. При необходимости используется измельчение, но оно хорошо спланировано, чтобы свести потери материала к минимуму.

Гальваника и другие операции по нанесению покрытий требуют значительных капиталовложений для производства высококачественной продукции экономичным и экологически безопасным способом.

Неодимовые магниты используются для большего количества приложений

Неодимовые магниты питают так много устройств, что легко потерять их все. Почти каждый гибридный и электрический автомобиль зависит от неодимовых магнитов. Ветряные турбины, морские силовые установки, кондиционеры, мобильные телефоны, аудиоустройства и многие другие приложения зависят от неодимовых магнитов для достижения гладких форм-факторов, которые обеспечивают экономию во многих новых системах.

Промышленные двигатели, изготовленные с использованием магнитов NdFeB, рассчитанные на длительное время безотказной работы с эффективностью более 95%, позволяют экономить электроэнергию и сохранять природные ресурсы. Неодимовые (NdFeB) магниты создают больше возможностей в меньшем пространстве и большем количестве приложений, чем когда-либо прежде.

Магниты NdFeB обеспечивают высочайшую производительность при наименьшем объеме материала, что делает их очень привлекательным выбором для разработчиков все большего числа требовательных приложений.

Неодимовые магниты используются в наиболее динамично развивающихся областях энергетики и автомобилестроения

Цена за единицу веса – это еще не все

Простой расчет цены за кг не дает полной картины при оценке высокотехнологичного материала, такого как NdFeB. Многие выигрышные конструкции учитывают стоимость на единицу напряженности магнитного поля, что дает волновой эффект снижения стоимости системы во всей системе.

Например, если инженер разрабатывает систему на основе постоянных магнитов, которая требует высокой мощности в сочетании с ограничениями по размеру или пространству, существует большая вероятность того, что в системе будут использоваться неодимовые магниты. Неодимовые магниты предлагают почти в 20 раз больше магнитного поля на единицу объема, чем ферритовые магниты, и они делают это почти на 1/10 веса, поэтому конструкция, в которой используются магниты NdFeB, потенциально создаст волновой эффект, который уменьшит размер магнита. вся система.

Конечно, у каждого типа магнита есть свое место, и есть много удачных дизайнов, в которых используются разные типы магнитов.

Вы когда-нибудь хотели посетить завод по производству неодима?

Щелкните ниже, чтобы просмотреть полный тур по заводу BJMT.

Процесс производства магнитов | Как делают магниты

Существует несколько процессов изготовления магнитов, но наиболее распространенный метод называется порошковой металлургией. В этом процессе подходящая композиция измельчается в мелкий порошок, уплотняется и нагревается, чтобы вызвать уплотнение посредством «жидкофазного спекания». Поэтому такие магниты чаще всего называют спеченными магнитами. Этим методом изготавливаются магниты из феррита, самария-кобальта (SmCo) и неодим-железо-бор (нео) магниты. В отличие от феррита, который представляет собой керамический материал, все редкоземельные магниты представляют собой металлические сплавы.

Поэтому такие магниты чаще всего называют спеченными магнитами. Этим методом изготавливаются магниты из феррита, самария-кобальта (SmCo) и неодим-железо-бор (нео) магниты. В отличие от феррита, который представляет собой керамический материал, все редкоземельные магниты представляют собой металлические сплавы.

Подходящее сырье плавится под вакуумом или инертным газом в индукционной плавильной печи. Расплавленный сплав либо заливают в форму, либо на охлаждающую плиту, либо перерабатывают в ленточной МНЛЗ – устройстве, формирующем тонкую непрерывную металлическую полосу. Эти «куски» отвержденного металла измельчаются и измельчаются в мелкий порошок диаметром от 3 до 7 микрон. Этот очень мелкий порошок химически активен, способен самовозгораться на воздухе и поэтому должен быть защищен от воздействия кислорода.

Существует несколько методов уплотнения порошка, и все они включают выравнивание частиц таким образом, чтобы в готовой детали все магнитные области были направлены в заданном направлении. Первый способ называется осевым или поперечным прессованием. Здесь порошок помещается в полость инструмента на прессе, а пуансоны входят в инструмент для сжатия порошка. Непосредственно перед уплотнением применяется выравнивающее поле. Уплотнение «замораживает» это выравнивание. При осевом (параллельном) прессовании выравнивающее поле параллельно направлению уплотнения. При поперечном (перпендикулярном) прессовании поле перпендикулярно давлению уплотнения. Поскольку мелкие частицы порошка вытянуты в направлении магнитного выравнивания, поперечное прессование обеспечивает лучшее выравнивание и, следовательно, более высокий энергетический продукт. Прессование порошка в гидравлических или механических прессах ограничивает форму до простых поперечных сечений, которые можно вытолкнуть из полости матрицы.

Первый способ называется осевым или поперечным прессованием. Здесь порошок помещается в полость инструмента на прессе, а пуансоны входят в инструмент для сжатия порошка. Непосредственно перед уплотнением применяется выравнивающее поле. Уплотнение «замораживает» это выравнивание. При осевом (параллельном) прессовании выравнивающее поле параллельно направлению уплотнения. При поперечном (перпендикулярном) прессовании поле перпендикулярно давлению уплотнения. Поскольку мелкие частицы порошка вытянуты в направлении магнитного выравнивания, поперечное прессование обеспечивает лучшее выравнивание и, следовательно, более высокий энергетический продукт. Прессование порошка в гидравлических или механических прессах ограничивает форму до простых поперечных сечений, которые можно вытолкнуть из полости матрицы.

Второй метод уплотнения называется изостатическим прессованием, при котором гибкий контейнер наполняется порошком, контейнер запечатывается, применяется выравнивающее поле, и контейнер помещается в изостатический пресс. С помощью жидкости, будь то гидравлическая жидкость или вода, давление прикладывается к внешней стороне герметичного контейнера, равномерно уплотняя его со всех сторон. Основные преимущества изготовления магнитных блоков с помощью изостатического прессования заключаются в том, что можно изготавливать очень большие блоки — часто до 100 х 100 х 250 мм, а поскольку давление применяется одинаково со всех сторон, порошок остается в правильном выравнивании, производя максимально возможную энергию. .

С помощью жидкости, будь то гидравлическая жидкость или вода, давление прикладывается к внешней стороне герметичного контейнера, равномерно уплотняя его со всех сторон. Основные преимущества изготовления магнитных блоков с помощью изостатического прессования заключаются в том, что можно изготавливать очень большие блоки — часто до 100 х 100 х 250 мм, а поскольку давление применяется одинаково со всех сторон, порошок остается в правильном выравнивании, производя максимально возможную энергию. .

Прессованные детали упаковываются в «лодочки» для загрузки в вакуумную печь для спекания. Конкретные температуры и наличие вакуума или инертного газа зависят от типа и качества производимого магнита. Оба редкоземельных материала нагревают до температуры спекания и дают им уплотниться. SmCo имеет дополнительное требование по обработке раствором после спекания. После достижения комнатной температуры оба материала подвергаются термической обработке с отпуском при более низкой температуре. Во время спекания магниты линейно усаживаются примерно на 15-20%. Готовые магниты имеют шероховатую поверхность и приблизительные размеры. Они также не проявляют внешнего магнитного поля.

Готовые магниты имеют шероховатую поверхность и приблизительные размеры. Они также не проявляют внешнего магнитного поля.

ОБРАБОТКА

Спеченные магниты подвергаются некоторой механической обработке, которая может варьироваться от их гладкого и параллельного шлифования, шлифования по внешнему или внутреннему диаметру до разрезания блочных магнитов на более мелкие части. Материал магнита одновременно хрупкий и очень твердый (Rockwell C 57–61), и для его резки требуются алмазные круги, а для шлифования — алмазные или специальные абразивные круги. Нарезка может быть выполнена с превосходной точностью, часто устраняя необходимость в последующем шлифовании. Все эти процессы должны проводиться очень осторожно, чтобы свести к минимуму сколы и трещины.

В некоторых случаях окончательная форма магнита подходит для обработки алмазным шлифовальным кругом, например дуги и хлебные батоны. Продукт в приблизительно окончательной форме проходит мимо шлифовального круга, который обеспечивает точные размеры. Для мелкосерийного производства этих сложных форм обычно используется электроэрозионная обработка. Простые двумерные профили, электроэрозионная обработка выполняются быстрее, в то время как более сложные формы с использованием 3-5 осевых станков выполняются медленнее.

Для мелкосерийного производства этих сложных форм обычно используется электроэрозионная обработка. Простые двумерные профили, электроэрозионная обработка выполняются быстрее, в то время как более сложные формы с использованием 3-5 осевых станков выполняются медленнее.

Цилиндрические детали могут быть штампованными, обычно в осевом направлении, или высверлены из блочного материала. Эти более длинные цилиндры, сплошные или с внутренним диаметром, впоследствии можно разрезать на тонкие магниты в форме шайб.

Для крупносерийного производства, обычно 5000 и более штук, обычно более экономично изготавливать оснастку и изготавливать по заданной форме. Для коротких тиражей или для особых свойств может быть предпочтительнее изготавливать магниты из блока. При штамповке отходы материала, такие как шлифовальная стружка, сводятся к минимуму. Количество заказа, форма детали, размер и сложность — все это будет способствовать принятию решения о том, какой метод производства предпочтительнее. Время доставки также повлияет на решение, так как изготовление ограниченного количества из стандартных блоков, скорее всего, будет быстрее, чем заказ инструментов для штамповки деталей. Расчет стоимости этих опций не всегда прост. Рекомендуется связаться с нами для обсуждения вариантов.

Время доставки также повлияет на решение, так как изготовление ограниченного количества из стандартных блоков, скорее всего, будет быстрее, чем заказ инструментов для штамповки деталей. Расчет стоимости этих опций не всегда прост. Рекомендуется связаться с нами для обсуждения вариантов.

Хотя из этих сплавов можно изготавливать магниты сложной формы, эти материалы лучше всего подходят для более простых форм. Отверстия, большие фаски или пазы более затратны в производстве. Допуски труднее соблюдать для более сложных форм, которые могут привести к вариациям магнитного поля и потенциальному физическому напряжению детали в сборке.

Механически обработанные магниты будут иметь острые края, склонные к сколам. Нанесение покрытия вокруг острого края также проблематично. Наиболее распространенным методом уменьшения остроты является вибрационное хонингование, часто называемое виброгалтовкой и выполняемое в абразивной среде. Указанное закругление кромки зависит от требований к последующей обработке и обращению, но чаще всего составляет радиус от 0,005 до 0,015 дюйма (от 0,127 до 0,38 мм).

Магниты Neo, склонные к коррозии или химическим реакциям, почти всегда имеют покрытие. Самарий-кобальт, естественно, более устойчив к коррозии, чем нео, но иногда он выигрывает от покрытия. Наиболее распространенные защитные покрытия включают эпоксидное покрытие, напыляемое сухим способом, электронное покрытие (эпоксидное покрытие), электролитический никель, алюминиевый IVD и комбинации этих покрытий. Магниты также могут быть покрыты конверсионными покрытиями, такими как фосфаты и хроматы цинка, железа или марганца. Конверсионные покрытия обычно подходят для временной защиты и могут образовывать нижний слой для эпоксидного покрытия или верхний слой для усиления защиты от алюминиевого IVD.

После завершения изготовления магнит требует «зарядки» для создания внешнего магнитного поля. Этого можно добиться с помощью соленоида — полого цилиндра, в который могут быть помещены магниты различных размеров и форм, — или с помощью приспособлений, предназначенных для создания уникальных магнитных узоров.

Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.

Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.  Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.

Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.  При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.

При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.  Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.

Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.  Алюминий-цинк предлагает гораздо большую защиту, чем NiCuNi. Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендуется конечными пользователями в тех случаях, когда магниты могут подвергаться воздействию соляного тумана.

Алюминий-цинк предлагает гораздо большую защиту, чем NiCuNi. Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендуется конечными пользователями в тех случаях, когда магниты могут подвергаться воздействию соляного тумана. Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется.

Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется.