Нормы расхода раствора на кладку из блоков на 1 м3

От автора: приветствуем вас на нашем ремонтно-строительном сайте, уважаемый читатель. Тема нашей сегодняшней статьи — нормы расхода раствора на кладку из блоков. Вы узнаете, сколько раствора уйдет на 1 м3 кладки блоков, как произвести расчет раствора, а также мы в общих чертах рассмотрим, как работать с газоблоками, пеноблоками или газосиликатными блоками.

Источник: [urlspan]http://dom-stroy.kiev.ua[/urlspan]При работе можно использовать как специальный клей для газоблоков (пеноблоков/газосиликатных блоков) или цементно-песчаный раствор, что используется при сооружении обычной кирпичной кладки. Само собой, специальный клей изобрели не просто так. Его использование предпочтительнее, так как он имеет ряд преимуществ перед цементно-песчаной смесью в нашем случае.

Но случается и такое, когда использование клея затруднительно. К примеру, состояние блоков оставляет желать лучшего.

Теперь рассмотрим, сколько понадобится клея или раствора для выполнения работы.

Расход клея для пеноблоков/газоблоков на 1 м

3/м2Содержание статьи:

Расход клея, как правило, зависит от некоторых факторов, среди которых мы выделим:

- использование специально предназначенных инструментов при работе. Дело в том, что импровизация в этом деле не вполне уместна;

- квалификация мастера.

Здесь все довольно просто: чем выше уровень мастерства, — тем более оптимальным будет расход клеевого состава в процессе работы;

Здесь все довольно просто: чем выше уровень мастерства, — тем более оптимальным будет расход клеевого состава в процессе работы; - геометрия блоков. Если они будут НЕ одинакового размера в партии, то расход клея в данном случае увеличится в разы.

- толщина нанесенного на рабочую поверхность слоя. Естественно, специально вымерять этот показатель нет необходимости, но, тем не менее, она не должна превышать 3 мм. Конечно, если этот показатель будет превышен, — ничего ужасного не произойдет, но это существенно увеличит расход материала. А 2–3 мм будет вполне достаточно для надежного сцепления элементов между собой.

Если для строительства вы избрали продукцию, что была изготовлена по немецкой технологии (к примеру, WEHRHAHN, YUTONG, HEBEL), на сайте данных компаний обязательно присутствует информация о том, какой клей лучше использовать для газоблоков/пеноблоков, как правильно его готовить и какое его количество понадобится на 1 м³/1 м².

Норма расхода клея на 1 м2 составляет приблизительно 1,5–1,6 кг сухого порошка при наносимой толщине в 1 мм, следовательно, — на 1 м³ будет израсходовано 15–30 кг. Как мы можем видеть, — цифры носят приблизительный характер, так как назвать точную цифру, сколько нужно клея на куб пеноблока, — практически невозможно. Но мы позволим себе усреднить показатели — и назвать определенный вес — 25 кг. Именно такой вес имеет один мешок клеевого состава. Зная это — мам будет легко посчитать, сколько надо клея для возведения кладки. А для большего удобства — представим вашему вниманию небольшой список ниже:

- на 1 м² — ≈1,5 кг;

- на 1 м³ — ≈25 кг (один мешок).

Теперь рассмотрим конкретный пример. К примеру, для возведения постройки потребуется 55 м³. предположим, что все блоки в идеальном состоянии, а их размеры не различаются между собой ни на миллиметр. Теперь нам нужно просто перемножить вес клея на количество кубических метров.

- 25 (кг/м³)×55 (м³)=1375 (кг сухого клеевого состава).

А поскольку клей реализуется в craft-пакетах по 25 кг, — высчитаем их количество:

- 1375 (кг)÷25 (кг/м³)=55 (шт).

Следовательно, нам понадобится 55 крафт-пакетов. Хотя, если исходить из расчета, что на 1 м³ уйдет один пакет, — в этих подсчетах и нет особого практического смысла. Но они приведены чисто для примера.

А если же у блоков не совсем правильная геометрия, — то в данном случае расход придется увеличить. При чем, — увеличить достаточно серьезно — чуть ли не в два раза.

Владея этими данными, рассчитать стоимость клея не составит труда. К примеру, один мешок стоит 300 ₽ или 150 ₴. Тогда:

- 300 (₽)×55 (шт)=16 500.00 (₽).

Или:

- 150 (₴)×55 (шт)=8 250.00 (₴).

Итак, полагаю, с клеем все понятно. Мы узнали, как произвести расчет клея на кладку из блоков. Теперь поговорим о строительном растворе.

Мы узнали, как произвести расчет клея на кладку из блоков. Теперь поговорим о строительном растворе.

Расход раствора на 1м

3 кладки блоковЦемент при возведении строений любого назначения используется повсеместно. Он является неотъемлемой частью:

- раствора для кладки;

- штукатурной смеси;

- бетонной смеси.

Для сооружения кладки следует приготовить раствор в пропорции 1:3 или 1:4. Совершая расчет цемента на 1 куб, новички в ремонтно-строительном деле совершают одну популярную ошибку. Они считают так: раз раствор делается из одной части цемента и трех частей песка (пропорции 1:3), — тогда один куб готового раствора будет содержать ¾ части песка (три части) и ¼ часть цемента (одна часть). Но эти подсчеты неверны.

Дело в том, что цемент в несколько раз мельче песка, стало быть он заполняет расстояние между его элементами (песчинками). Существует даже такой термин, как пустотность песка.

Следовательно, один куб раствора содержит один куб песка и 1/3 куба цемента. А если же раствор готовится в пропорциях 1:4, — тогда количество песка — один куб, а цемента — ¼ куба.

Данные подсчеты не берут в расчет количество воды, которое будет использоваться в процессе приготовления. Как правило, ее количество вместе с цементом равно объему песка. В данном случае цемент, смешанный с водой заполняет всю песчаную пустотность.

Вот теперь мы выполним необходимые подсчеты, чтобы узнать, сколько потребуется цемента на 1 куб раствора. При этом соотношение песка и цемента, теоретически — может быть любым. Но мы с вами разберем только те варианты, что мы упоминали ранее, то есть, 1:3 и 1:4.

Для начала мы предоставим вам некоторые данные, которыми мы и будем руководствоваться в процессе:

- 1 м³=1000 л;

- 1 мешок с цементом — 50 кг/36 л;

Таким образом получаем:

- 1 л: 50 (кг)÷36 (л)=1.4 (кг).

Теперь приступаем к непосредственному рассмотрению двух вариантов:

Вариант 1 — 1:3

Нам понадобится 1 куб песка и 1/3 куба цемента, то есть, 333 л.

Следовательно:

- 333 (л)×1,4 (кг/л)=466 (кг).

Или:

- 466 (кг)÷50 (кг [в одном мешке])=9 (шт [мешков цемента]).

Вариант 2 — 1:4

Нам необходимо подготовить все так же — 1 куб и ¼ куба цемента. Иначе говоря, — 250 л.

Следовательно:

- 250 (л)×1,4 (кг/л)=350 (кг).

Или:

- 350 (кг)÷50 (кг [в одном мешке])=7 (шт [мешков цемента]).

Аналогичным образом считается соотношение стройматериалов для приготовления раствора других пропорций.

Если вы знаете, сколько стоит 50 кг цемента (один мешок), — то для вас не составит труде рассчитать, какую сумму придется потратить на ремонтно-строительные работы. если песок вам достался не бесплатно, — то и его цену вам следует включить в общую стоимость одного куба.

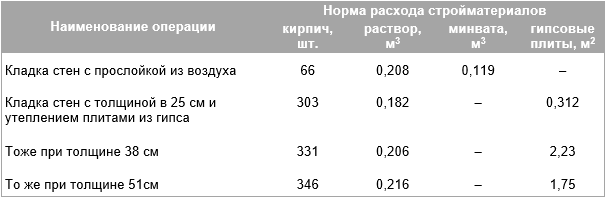

Каков расход раствора на куб кладки блоков?

Мы уже выяснили практически все, что нас интересует в связи с рассматриваемой темой.

Чтобы уложить один куб, — потребуется приблизительно 0,15–0,2 куба цементно-песчаной смеси, приготовленной в пропорциях 1:4. Другими словами, 350 (кг цемента)×0,15=50 (кг). Или 350×0.2=70 (кг).

После этих подсчетов остается только перемножить: объем самих блоков для кладки×объем цемента×стоимость цемента (одного килограмма). Но также можно и разделить показатель на 50, а затем произвести операцию умножения на стоимость одного мешка с цементом. При этом — не забудьте в свои подсчеты включить также и стоимость песка.

Вот, собственно, вся информация, что понадобится вам при подсчетах. Теперь поговорим о непосредственных работах, связанных со строительством стен.

Строительство своими руками

На практике оказалось, что при кладке газосиликатных/газобетонных/пенобетонных блоков не обойтись ни без клея, ни без раствора.

Теперь переходим к укладке первого блока. Его необходимо уложить в самом высоком углу, после того, как стена будет намечена при помощи лески. Затем — в каждом из углов необходимо уложить по одному блоку — и протянуть веревку между ними. А вот теперь можно уже и укладывать остальные элементы будущего здания. С применением цементно-песчаной смеси — укладываем их по периметру. Но, естественно, там, где предполагается сделать вход/выход из строения, — их укладывать не нужно.

После укладки периметра — необходимо дождаться, пока раствор высохнет, а затем — выровнять стыки при помощи строительной терки. На видео, что было приведено в начале статьи, — подробно рассмотрен данный процесс.

Все последующие ряды должны быть уложены уже с применением клея. Если, конечно, все элементы будущей конструкции в надлежащем состоянии и с правильной геометрией. Будем надеяться, что так оно и есть.

Если, конечно, все элементы будущей конструкции в надлежащем состоянии и с правильной геометрией. Будем надеяться, что так оно и есть.

Источник: [urlspan]http://kladembeton.ru[/urlspan]

Начинать кладку следует с углов, только уже с перевязкой, т.е. — со сдвигом в половину блока. Если сдвинуть на половину не получается, то имейте ввиду, что сдвиг должен быть не менее 80 мм. В сущности, это — те же кирпичи, но только гораздо большего размера. Не в плане свойств, разумеется, а в плане структуры кладки. Потому и укладываются они — согласно одному и тому же алгоритму.

Оконные проемы, как правило, имеют высоту 4–5 рядов кладки газо- пеноблоков от фундамента. Под этим проемом необходимо выполнить армирование, и начать армировать следует с третьего или четвертого ряда — зависит от того, начиная с какого из рядов будет расположено окно — с четвертого или с пятого.

Чтобы правильно выполнить армирование, — необходимо проделать две параллельно идущие борозды при помощи штробореза. Хотя для этих целей можно использовать и болгарку. С каждой стороны эти штробы должны выходить за пределы ширины будущего окна минимум на 300 мм. Теперь, как вы уже догадались, — в эти борозды укладывается арматура, а затем — фиксируется с использованием цементно-песчаного раствора. Далее продолжаем возводить стену, тем же способом, как и до процедуры армирования.

Хотя для этих целей можно использовать и болгарку. С каждой стороны эти штробы должны выходить за пределы ширины будущего окна минимум на 300 мм. Теперь, как вы уже догадались, — в эти борозды укладывается арматура, а затем — фиксируется с использованием цементно-песчаного раствора. Далее продолжаем возводить стену, тем же способом, как и до процедуры армирования.

Над дверными и оконными проемами необходимо установить специальные перемычки с использованием армирующего пояса. Это необходимо сделать, чтобы увеличить надежность постройки. Для этих целей нам пригодятся газоброки/пеноблоки, имеющие форму латинской буквы «U».

Таким образом и проходит процесс строительства дома или постройки для хозяйственных нужд — гаража/теплицы. Как видите, — для человека, что уже имел дело с ремонтно-строительными работами, занятие это вовсе несложное. А если блоки имеют по бокам ручки (выемки) для более удобной транспортировки, — это значительно ускорит процесс строительства. Но о формах блоков написано в другой статье на нашем сайте.

Логическое заключение

На сегодня это вся информация, которую мы бы хотели до вас донести по данной теме. Естественно, на возведении стен строительно-ремонтные работы не заканчиваются, а можно сказать, — только начинаются. Потому в дальнейшем вам понадобится информация о том, чем отделать стены дома снаружи и внутри, как утеплить стены и так далее. Вот некоторые из статей, которые могут вам пригодиться:

- «Чем стоит отделать стены из газобетона снаружи и внутри дома»;

- «Чем отделать стены из газосиликатных блоков снаружи и внутри дома»;

- «Как утеплить стены дома: материалы и технология».

Но, разумеется, это — далеко не все. Остальную, интересующую вас информацию по части ремонта и строительства своими руками вы найдете благодаря навигации по сайту. Просто введите в строку поиска слово или словосочетание, касающиеся вашей темы, например, «пол» или «напольные покрытия». Система выдаст вам все материалы, где упоминается то, что вы ввели.

Система выдаст вам все материалы, где упоминается то, что вы ввели.

Спасибо, что уделили время и внимание. Если у вас еще остались вопросы по теме, —задайте их в комментариях под текстом. Всего наилучшего, будем рады видеть вас снова!

Норма расхода газобетона: от чего зависит и как определяется

Расход строительных материалов является одним из важнейших показателей, определяющих сумму расходов на строительство. Для газобетона этот показатель важен, поскольку определяет еще и прочность конструкции.

Количество стройматериалов, необходимое для постройки дома — это один из расчетных показателей, определяемых в ходе проектных работ. Он позволяет определить общую сумму затрат на строительство, получить один из самых важных результатов. При работе с газобетоном необходимо закупить сразу весь необходимый объем материала, чтобы строительные работы не останавливались. Кроме того, желательно использовать одни и те же газоблоки с одинаковым качеством. Если учесть, что расход газобетонных блоков связан с механическими свойствами конструкции и косвенно определяет ее прочность, важность показателя становится очевидной.

Нормативные документы и строительные правила

Строительство внешних (несущих) стен определяется по СНиП 3.03.01-87 «Несущие и ограждающие конструкции». В этом документе четко изложены принципы и правила ведения строительных работ с газобетоном, изложены методики расчетов и даны подробные указания относительно технологии кладки. Основной упор делается на обеспечение механической прочности и надежности постройки.

Необходимо учесть — простых и однозначных указаний о том, какова должна быть норма расхода материала, нет. В данном случае само понятие «норма» неприменимо, так как толщина стен — расчетный показатель. Он зависит от массы факторов — внешних условий, размеров дома и т. д. В СНиП указаны лишь способы определения параметров постройки, по которым можно вычислить необходимое количество газобетона.

При этом, расчеты можно упростить, используя онлайн-калькуляторы (их много в сети). Подставляя свои значения в окошечки, нужный результат можно получить за считанные секунды. Однако, рекомендуется продублировать расчет на нескольких калькуляторах для уточнения и проверки полученных значений. Кроме того, надо понимать — используя такие данные, пользователь всю ответственность берет на себя. Если в расчете имеются ошибки (неправильно введенные цифры или неверно выбранные исходные данные), все последствия отразятся на состоянии постройки и, соответственно, на кошельке ее владельца.

Однако, рекомендуется продублировать расчет на нескольких калькуляторах для уточнения и проверки полученных значений. Кроме того, надо понимать — используя такие данные, пользователь всю ответственность берет на себя. Если в расчете имеются ошибки (неправильно введенные цифры или неверно выбранные исходные данные), все последствия отразятся на состоянии постройки и, соответственно, на кошельке ее владельца.

В каких единицах выполняется расчет

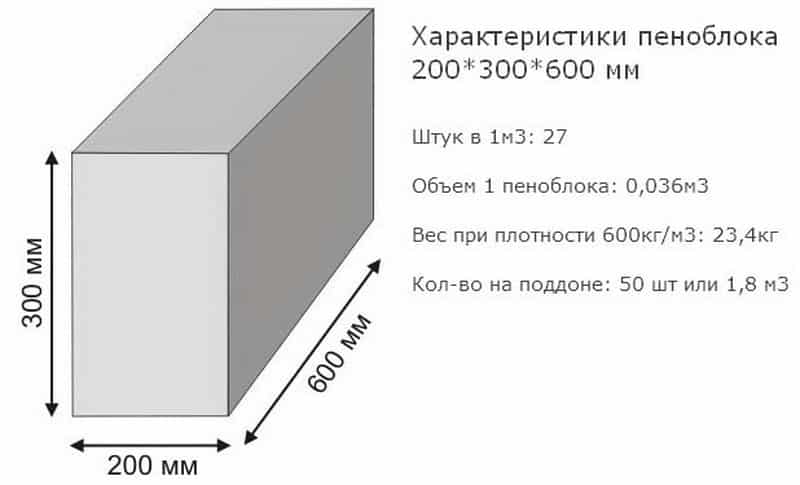

В торговых организациях используются способы учета материалов, оптимальные для перевозки и хранения. Для штучных строительных материалов базовой единицей учета является кубометр (м3), определяющий объем материала, но не дающий представления о количестве блоков.

Для строителей единицы учета, принятые в торговле, не всегда удобны. Они вынуждают постоянно переводить их в привычные для строителей показатели, что усложняет и замедляет расчет. Зная об этих проблемах, производители и представители торговых организаций используют двойной способ представления материалов. Например, помимо указания стоимости за м3, предоставляется более полная информация — количество блоков на поддоне и цена за единицу (за один блок).

Например, помимо указания стоимости за м3, предоставляется более полная информация — количество блоков на поддоне и цена за единицу (за один блок).

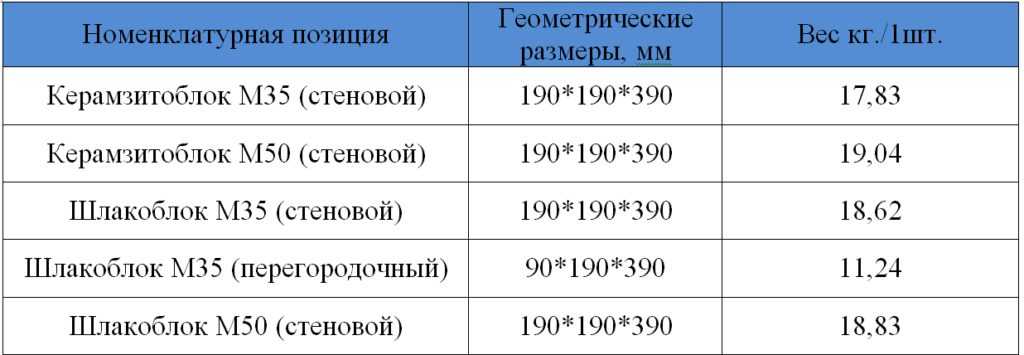

Для строителей (и сметчиков) необходимо знать, сколько блоков приходится на 1 м2 кладки. Подсчитать несложно, но надо знать точные размеры блоков. С этим ситуация сложнее, так как у всех производителей свои принципы и подходы к формированию размера.

Какие данные нужны для расчета

Основным показателем является толщина несущих (наружных) стен дома. Она определяется по результатам теплотехнического расчета, основанного на технических характеристиках используемого материала и внешних условиях. Как правило, для строительства частного дома достаточно одного слоя газосиликатных блоков — их параметры позволяют создать в помещениях комфортную температуру без лишних затрат. Однако, в некоторых ситуациях приходится строить стены в два слоя блоков (некоторые источники ошибочно употребляют термин «в два блока». Это неверно, так как означает толщину наружных стен в 1200 мм). Строительство в два слоя выбирают по двум причинам — если толщины стен в один слой недостаточно для обеспечения нормативного теплосбережения, или для облегчения работы. Поднимать блоки шириной 40 см тяжело, особенно на верхних ярусах кладки. Поэтому, частные застройщики, работающие самостоятельно, облегчают себе задачу и используют два слоя более легких блоков меньшего размера.

Строительство в два слоя выбирают по двум причинам — если толщины стен в один слой недостаточно для обеспечения нормативного теплосбережения, или для облегчения работы. Поднимать блоки шириной 40 см тяжело, особенно на верхних ярусах кладки. Поэтому, частные застройщики, работающие самостоятельно, облегчают себе задачу и используют два слоя более легких блоков меньшего размера.

Определение толщины стен позволяет выполнить расчет количества газобетона на 1м2 кладки. При этом, надо знать точные размеры дома — длину и ширину, высоту, размеры фронтонов и других частей конструкции. Для подсчета количества материала надо рассчитать общую площадь наружных стен и вычесть из нее площадь оконных и дверных проемов. Результат позволит рассчитать количество блоков для возведения наружных стен.

Однако, полученное значение требует некоторого увеличения. Надо подсчитать количество материала, необходимого для постройки внутренних перегородок. Кроме этого, надо обеспечить небольшой запас (обычно делают 10-15 %) на всякий случай. Например, брак или ошибки при изготовлении доборных блоков, разрушение материала при доставке, другие потери. Небольшой запас позволит не прерывать работу для приобретения недостающих блоков. Беспокоиться о том, что после завершения работ останется лишний материал, не надо — после строительства дома понадобятся служебные и вспомогательные помещения, на которые уйдут все излишки.

Например, брак или ошибки при изготовлении доборных блоков, разрушение материала при доставке, другие потери. Небольшой запас позволит не прерывать работу для приобретения недостающих блоков. Беспокоиться о том, что после завершения работ останется лишний материал, не надо — после строительства дома понадобятся служебные и вспомогательные помещения, на которые уйдут все излишки.

Как рассчитать количество блоков

Расчет количества материалов выполняется в несколько этапов:

- Определяется общая площадь фасада дома, вместе с верандой, пристройками и другими элементами постройки.

- Рассчитывается суммарная площадь проемов, дверных и оконных. Сюда же прибавляется площадь остекления веранды.

- Из первого (большего) значения вычитается второе. Результатом станет площадь кладки, которая будет использоваться при расчете.

- Определяется количество газобетонных блоков на 1м2 кладки.

- Площадь кладки делится на количество газосиликатных блоков, приходящееся на 1м2.

В результате будет получено необходимое количество материала.

В результате будет получено необходимое количество материала.

Наиболее сложным этапом станет определение количества блоков, приходящееся на 1м2 стены. Здесь можно использовать три способа подсчета:

- взять лист бумаги в клеточку и нарисовать на нем квадрат со стороной в 10 клеток. Он обозначает 1м2 площади. Затем заполнить его прямоугольниками со сторонами, соответствующими размеру используемых газоблоков. После этого останется только подсчитать количество прямоугольников. Этот способ годится только для тех, кто совсем не в ладах с арифметикой;

- рассчитать площадь боковой (наружной) части блока. Затем разделить 1м2 на полученное значение (тоже в квадратных метрах) и получить искомое число;

- использовать онлайн-калькулятор или готовую таблицу с показателями наиболее распространенных штучных материалов.

В любом случае, надо точно знать размеры газоблоков, которые будут использованы для строительства дома. для этого надо узнать их в сети или, что гораздо надежнее, в магазине.

В сети встречаются советы рассчитывать количество блоков с учетом толщины швов. Большинство пользователей считает этот способ неудобным. Дело в том, что швы (в зависимости от толщины) могут отнимать до 12 % площади кладки. При этом, если работы ведутся в соответствии с действующими требованиями (тонкошовная кладка), площадь швов не достигает и 6 %. Это значение, которым смело можно пренебречь, или рассматривать его в качестве необходимого запаса материала. Разница может оказаться весьма значительной только при возведении очень крупного здания. Малоэтажное частное строительство предусматривает работы со сравнительно небольшими постройками, поэтому, опасаться получить значительные количества лишнего материала нецелесообразно.

Как рассчитать количество газобетонных блоков, цемента и песка для блочной конструкции

Блоки AAC, цемент, песок, необходимые для работы с блоками

АКЦИИ

В этой статье мы научимся рассчитывать количество газобетонных блоков, цемента и песка, необходимых для стены из блоков из автоклавного газобетона (АГБ) длиной 7 м, высотой 3,2 м и шириной 0,15 м. Блочная стена имеет растворный шов цементно-песчаного соотношения 1:4. Блок AAC Размера 625 мм x 240 мм x 150 мм.

Блочная стена имеет растворный шов цементно-песчаного соотношения 1:4. Блок AAC Размера 625 мм x 240 мм x 150 мм.

Как рассчитать количество блоков из автоклавного газобетона (AAC), цементный песок, необходимый для работы с блоками?

Давайте сначала посчитаем за 1 куб.м Блокворк.

Объем блочной работы = 1 куб.

Размер кирпичей = 625 мм x 240 мм x 150 мм.

Объем одного газобетонного блока без раствора = 0,625 м x 0,24 м x 0,15 м = 0,0225 куб.

Номер блока AAC, требуемый без раствора = (объем работы блока)/ (объем блока AAC без раствора)

= 1/ (0,0225) = 44,44 №

Добавьте строительный шов толщиной 5 мм. Следовательно,

Размер газобетонных блоков = 630 мм x 245 мм x 155 мм.

Объем блока AAC с раствором = 0,63 м x 0,245 м x 0,155 м = 0,0239 сперма

Количество блоков AAC, необходимых с раствором = (объем блокировки)/ (объем блока AAC с раствором)

= 1/ (0,0239 ) = 42 номера

Таким образом, количество блоков уменьшилось с 44 до 42 из-за наличия раствора.

Количество раствора, объем = объем кладки – (объем блока газобетона без раствора x необходимое количество блоков газобетона с раствором)

Следовательно, нам нужно 42 кирпича и 0,055 м3 цементного раствора для 1 м3 кладки.

Теперь мы также должны найти, сколько цемента и сколько количества песка необходимо для 0,055 кубометра раствора.

Влажный объем цементного раствора = 0,055 куб.

Сухой объем раствора = 0,055 x 1,33 = 0,07315 куб.

Соотношение C:S = 1:4

Расчет цемента

Цемент в смоле = (объем раствора x соотношение цемента) / (сумма отношения)

/5 = 0,01463 м 3Цемент в килограммах = 0,01463 x 1440 = 21,0672 кг.

Цемент в мешках = 21,0672 / 50 = 0,43 мешка.

Расчет песка

Песок в кубометре = (Объем раствора x Соотношение песка) / (Сумма отношения)

= (0,07315 x 6) /(1+4) = 0,4389 /5 = 0,08778 M 3

В короткие спермы для 1 CUM Brickwork,

Кирпич = 42 NOS.

Песок = 0,08778 куб.

Сейчас Расход материала на кирпичную стену размером 7 м в длину, 3,2 м в высоту и 0,15 м в ширину

Объем кирпичной стены = 7 х 3,2 х 0,15 = 3,36 куб.

Следовательно, расход Материала должен быть таким, чтобы;

Цемент = 0,43 мешка x 3,36 = 1,45 мешка.

Песок = 0,08778 куб. см x 3,36 = 0,3 куб.

Кирпичи = 42 кирпича x 3,36 = 142 №№

См. также:-

- Контроль качества кирпичей, камней, крупнозернистых заполнителей, мелких заполнителей (песок), воды и блоков.

- Полевые испытания цемента, проведенные инженером-строителем на строительной площадке

АКЦИИ

Автоклавные газоцементные блоки(блоки газобетона) — свойства и преимущества

🕑 Время чтения: 1 минута

Автоклавный газобетон — это экологически чистый и сертифицированный зеленый строительный материал, легкий, несущий, с высокими изоляционными свойствами, прочный и в 3 раза легче по сравнению с красным кирпичом.

был разработан в 1924 году шведским архитектором, который искал альтернативный строительный материал со свойствами, подобными дереву — хорошей теплоизоляцией, прочной структурой и простотой в работе — но без таких недостатков, как горючесть, гниение и повреждение термитами.

В этой статье мы понимаем производственный процесс, технические характеристики, сравнение, преимущества и недостатки блоков AAC.

Содержание:

- Процесс производства газобетонных блоков

- Используемые материалы

- Этап 1: Подготовка сырья

- Этап 2: Дозирование и смешивание

- Этап 3: Отливка, подъем и отверждение

- Технические характеристики газобетонных блоков и глиняных кирпичей

- Сравнение газобетонных блоков и глиняного кирпича

- Преимущества газобетонных блоков

- 1. Экологичность и экологичность

- 2. Легкий вес

- 3.

Теплоизоляция и энергоэффективность

Теплоизоляция и энергоэффективность - 4.1 Огнестойкость 90

- 6. Простота обработки и гибкость конструкции

- 7. Сейсмостойкость

- 8. Более быстрое строительство

- Недостатки газобетонных блоков

Процесс производства газобетонных блоков

Используемые материалы

1. Цемент

Для изготовления газобетонных блоков подходит цемент класса OPC 53, который схватывается и затвердевает и может связывать другие материалы вместе.

2. Летучая зола

Летучая зола представляет собой промышленный отход, используемый для снижения стоимости строительства. Плотность летучей золы колеблется в пределах 400-1800 кг/м 3 . Он обеспечивает теплоизоляцию, огнестойкость и звукопоглощение. Используемая летучая зола относится к классу C и содержит 20 % извести (CaO), а потери при прокаливании не превышают 6 %.

3. Известняк

Известняк получают либо путем дробления в мелкий порошок на заводе AAC, либо путем прямой покупки его в виде порошка у торговца.

4. Алюминиевый порошок

Алюминий является расширителем. Когда сырье вступает в реакцию с алюминиевым порошком, пузырьки воздуха появляются из-за реакции между гидроксидом кальция, алюминием и водой, и выделяется газообразный водород.

Рис. 2: Блок-схема процесса производства блоков AAC.Шаг 1: Подготовка сырья

Подготовка сырья заключается в смешивании летучей золы с водой с образованием зольной суспензии, чтобы зола-уноса могла быть смешана с другим сырьем, таким как цемент, гипс и алюминиевый порошок, в требуемой пропорции.

Этап 2: Дозирование и смешивание

Этот процесс очень важен, так как от него зависит качество конечного продукта. Соотношение, в котором следует добавлять сырье, определяется исходя из требуемого конечного продукта.

Соотношение смеси для производства газобетонных блоков —

Зола-уноса/песок : Известь : Цемент : Гипс = 69 : 20 : 8 : 3

Алюминий составляет около 0,08% от общего количества сухих материалов в смеси, а соотношение воды составляет 0,6-0,65.

- Летучая зола перекачивается в контейнер. После заливки нужного веса перекачка прекращается.

- Аналогичным образом известковая мука, цемент и гипс засыпаются в отдельные емкости с помощью конвейеров.

- После того, как необходимое количество каждого ингредиента будет помещено в отдельные контейнеры, система управления подает все ингредиенты в смесительный барабан.

- После взбивания смеси в течение заданного времени ее можно разлить по формам с помощью дозатора.

Этап 3: Литье, подъем и отверждение

- Формы могут быть разных размеров в зависимости от требуемого количества смеси.

- Перед отливкой формы смазывают тонким слоем масла, чтобы сырой кек не прилипал к формам.

- Алюминий реагирует с гидроксидом кальция и водой с выделением газообразного водорода. Это приводит к образованию крошечных ячеек, что приводит к расширению смеси навозной жижи.

- Такое расширение может в три раза превышать первоначальный объем.

Размер пузырьков составляет около 2-5 мм. Таким образом, это является причиной легкости и изоляционных свойств газобетонных блоков.

Размер пузырьков составляет около 2-5 мм. Таким образом, это является причиной легкости и изоляционных свойств газобетонных блоков. - Когда процесс подъема завершен, зеленому кеку дают осесть и затвердеть.

- Обычно процесс подъема и предварительного отверждения занимает около 60-240 минут.

- Автоклав Газобетон твердеет в автоклаве – большой емкости высокого давления.

- Автоклав обычно представляет собой стальную трубу диаметром 3 м и длиной 45 м. Пар подают в автоклав под высоким давлением, обычно достигающим давления от 800 кПа до 1200 кПа и температуры 180°С.

Этап 4: Извлечение из формы и резка

- После достижения прочности на резку из формы извлекают и разрезают в соответствии с требованиями.

- Обычно на рынке доступны блоки AAC следующих размеров:

600 x 200 x 100, 600 x 200 x 150, 600 x 200 x 200.

Технические характеристики газобетонных блоков и глиняных кирпичей

| Имущество | Units | AAC Block | Clay Brick |

| Size | mm | 600 x 200 x (75 to 300), | 230 x 75 x 115 |

| Size Tolerance | mm | ± 1.5 | ± 05 to 15 |

| Compressive Strength | N/mm 2 | 3 – 4.5 (IS 2185 part 3) | 2.5 to 3.5 |

| Normal Dry Density | Kg / m 3 | 550 – 650 | 1800 |

| Sound Reduction Index | Db | 45 for 200 mm Thick Wall | 50 for 230 mm Thick Wall |

| Огнестойкость | Часов. | от 2 до 6 (в зависимости от толщины) | 2 |

| Теплопроводность «K» | Вт/м-К | 0,16 – 0,18 | 0. 81 81 |

| Drying Shrinkage | % | 0.04% (Size of block) | — |

Comparison between AAC Blocks and Clay Brick

| Parameter | Газобетонный блок | Глиняный кирпич | ||||||||||||||||||||||||||||

| Стоимость конструкции | Экономия стали До 15% | Нет экономии |

Преимущества газобетонных блоков1. Экологичность и экологичностьИспользование переработанных промышленных отходов (зольная пыль), нетоксичных ингредиентов, отсутствие выбросов газов и меньшее потребление энергии делают блоки ACC экологически безопасными и устойчивыми. 2. Легкий весБлоки AAC в 3-4 раза легче кирпича, на 30% легче бетона, что помогает снизить собственную нагрузку здания, что позволяет возводить более высокие здания. 3.Теплоизолированный и энергоэффективныйКрошечные воздушные поры и тепловая масса блоков обеспечивают превосходную теплоизоляцию, тем самым снижая затраты на отопление и кондиционирование воздуха в здании. 4.ОгнестойкийНегорючий и огнестойкий до 1600° C, выдерживает до 6 часов прямого воздействия. 5.Акустические характеристики Поскольку газобетонный блок пористый по своей природе, качество звукопоглощения превосходное. 6.Простота обработки и гибкость конструкцииГазобетонные блоки можно легко резать, сверлить, прибивать гвоздями, фрезеровать и нарезать канавки в соответствии с индивидуальными требованиями. 7. СейсмостойкостьЛегкие блоки уменьшают массу конструкции, тем самым уменьшая воздействие землетрясения на здание. Негорючий характер дает преимущество против пожаров, которые обычно сопровождают землетрясения. 8. Быстрое строительство Строительство газобетонных блоков сокращает время строительства на 20%. Так как различные размеры блоков помогают уменьшить количество швов в кладке стен. Меньший вес блоков облегчает и ускоряет транспортировку, укладку и возведение кладки. |

Здесь все довольно просто: чем выше уровень мастерства, — тем более оптимальным будет расход клеевого состава в процессе работы;

Здесь все довольно просто: чем выше уровень мастерства, — тем более оптимальным будет расход клеевого состава в процессе работы; В результате будет получено необходимое количество материала.

В результате будет получено необходимое количество материала. Теплоизоляция и энергоэффективность

Теплоизоляция и энергоэффективность Размер пузырьков составляет около 2-5 мм. Таким образом, это является причиной легкости и изоляционных свойств газобетонных блоков.

Размер пузырьков составляет около 2-5 мм. Таким образом, это является причиной легкости и изоляционных свойств газобетонных блоков.

д., приводящие к выцветанию

д., приводящие к выцветанию Он обеспечивает звукопоглощение около 42 дБ, блокируя все основные звуки и помехи, что делает его идеальным для школ, больниц, гостиниц, офисов, многоквартирных домов и других сооружений, требующих звукоизоляции.

Он обеспечивает звукопоглощение около 42 дБ, блокируя все основные звуки и помехи, что делает его идеальным для школ, больниц, гостиниц, офисов, многоквартирных домов и других сооружений, требующих звукоизоляции.