Расход электродов на 1 м шва калькулятор

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет. При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм. Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим;

- практическим.

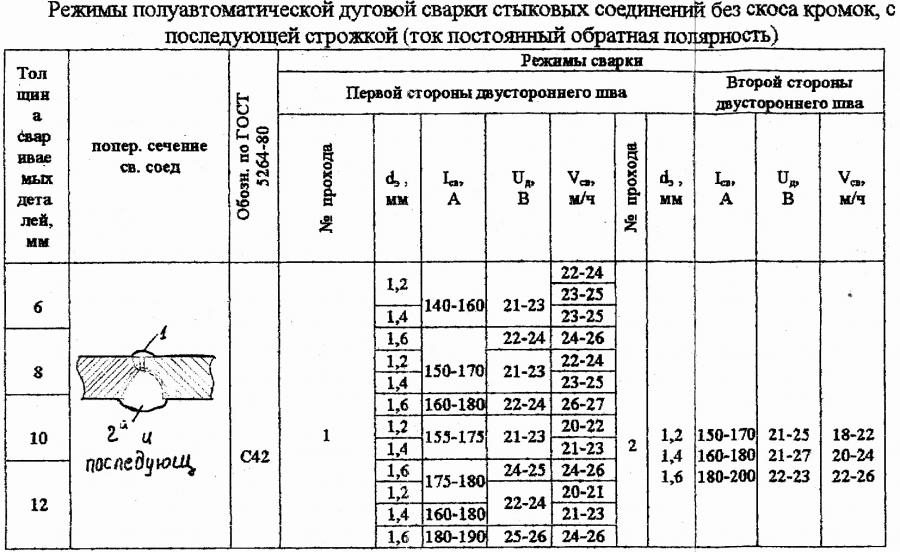

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Формулы, используемые при расчетах. Поправочные коэффициенты

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ;

где НЭ – сам расход, который нужно определить; GЭ – удельная норма; LШ – длина шва в метрах.

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

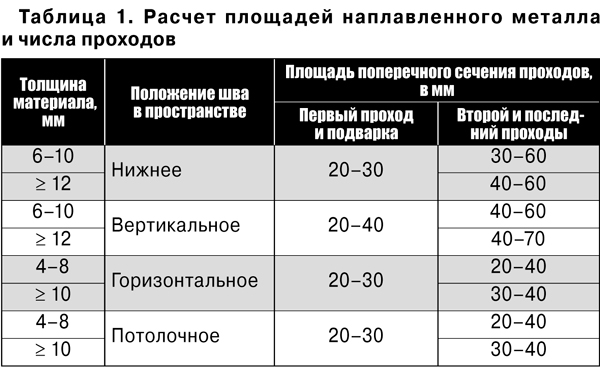

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают: Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней;

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

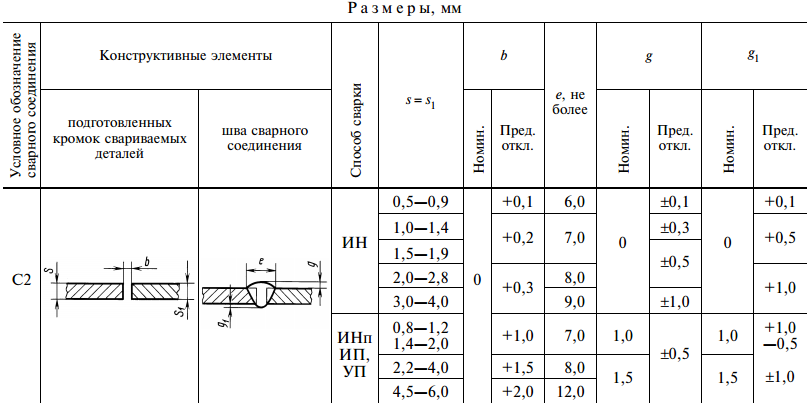

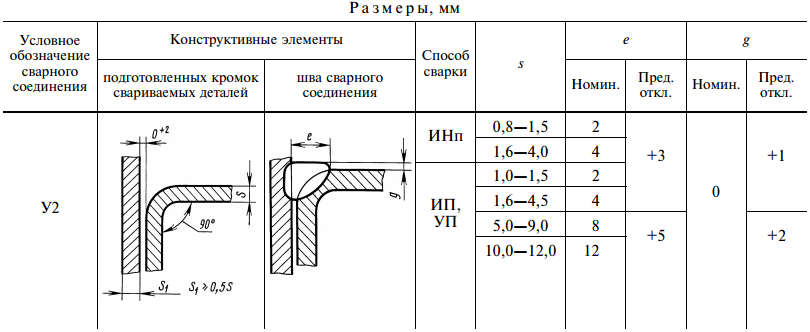

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Пример

Чтобы легче применять все формулы на практике, рассмотрим пример.

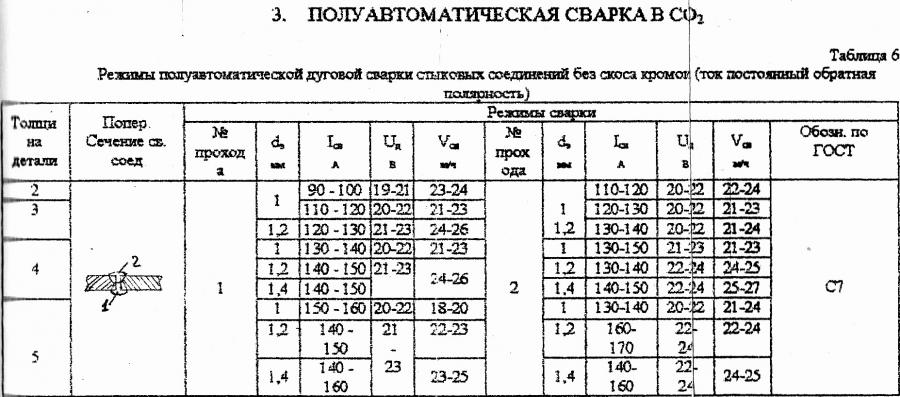

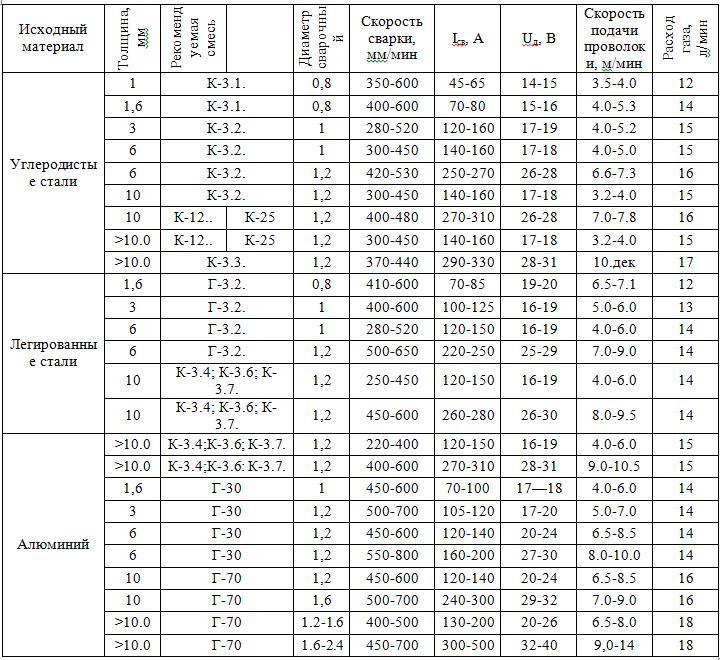

Давайте вычислим количество использования сварной проволоки в работе полуавтоматом, если рабочим материалом будет сталь.

Чтобы правильно произвести расчет, первым шагом будет определение массы наплавки на шве. Используем формулу G = F*y*L.

G=0,0000055 (м2) * 7850 (кг/м3) * 1 (метр) = 0,043 кг

Далее приступим к главной величине с помощью формулы N=G*К

N = 0,043 * 1 = 0,043

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Влияющие факторы

Таблица расхода электрода в зависимости от положения шва

На скорость укорачивания стержня в обмазке влияют разные факторы. В первую очередь, значение имеет толщина сплава, который предстоит варить. Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

Если диаметр слишком большой, то появятся крупные наплывы, но глубина провара останется маленькой. В последнем случае для создания качественного шва потребуется работать посредством широких колебательных движений. В противном случае в присадочном материале появится прожог.

Третий аспект, влияющий на расход электродов на сварку – сила тока. Если она будет слишком большой, то металл во время плавления начнет разбрызгиваться. Остается следить за зазором между заготовками. Если участки материала будут располагаться слишком далеко друг от друга, работа с ним потребует размаха поперечных движений, а это значительно повысит затраты.

Если она будет слишком большой, то металл во время плавления начнет разбрызгиваться. Остается следить за зазором между заготовками. Если участки материала будут располагаться слишком далеко друг от друга, работа с ним потребует размаха поперечных движений, а это значительно повысит затраты.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 — 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток;

- диаметр электрода;

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв — расход электродов на сваривание; Нпр — расход стержней на прихватки; Нпр — расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм.

— 15%;

— 15%; - свыше 12 мм. — 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл. 1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Коэффициент расхода электродов

ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б

ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21

ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9

ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13

АНЖР-2, ОЗЛ-28, ОЗЛ-27

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Читать также: Можно ли перфоратором мешать раствор

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

При сварке труб

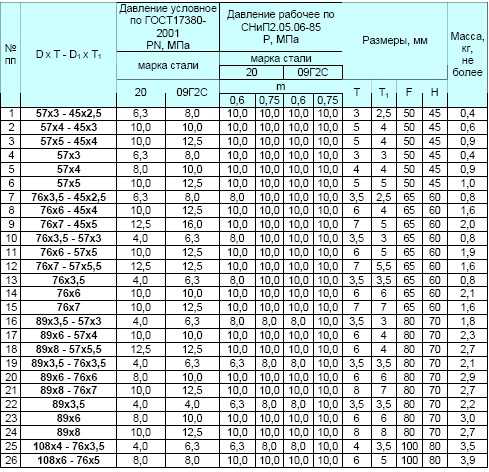

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Норма расхода электродов на 1 стык

Темы: Нормы расхода материалов ВСН-452-84 в строительстве, Сварные соединения, Сварные швы.

Соединения C18 вертикальных стыков трубопроводов сo скосом кромок нa съемной подкладке.

Смотрите остальные таблицы норм расxода: Нормы ВСН-452-84 >>>

Таблица 05. Норма расхода электродов нa 1 стык.

| Размеры трубы, мм | ll | Масса наплавленного металла, кг | | | Электроды пo группам, кг | ll | Код стрoки | ||||||||

| ll | | | I I | I I I | | | I V | l | V | | | V I | ll | ||||

| 45 ´ 3 | ll | 0,027 | | | 0,06 | l | 0,054 | | | 0,058 | l | 0,061 | | | 0,064 | ll | 1 |

| 45 ´ 4 | ll | 0,034 | | | 0,062 | l | 0,066 | | | 0,07 | l | 0,074 | | | 0,079 | ll | 2 |

| 57 ´ 3 | ll | 0,035 | | | 0,064 | l | 0,069 | | | 0,073 | l | 0,077 | | | 0,082 | ll | 3 |

| 57 ´ 4 | ll | 0,044 | | | 0,079 | l | 0,085 | | | 0,09 | l | 0,095 | | | 0,1 | ll | 4 |

| 76 ´ 5 | ll | 0,077 | | | 0,14 | l | 0,149 | | | 0,158 | l | 0,168 | | | 0,177 | ll | 5 |

| 89 ´ 6 | ll | 0,13 | | | 0,235 | l | 0,251 | | | 0,266 | l | 0,282 | | | 0,298 | ll | 6 |

| 108 ´ 6 | ll | 0,158 | | | 0,287 | l | 0,306 | | | 0,325 | l | 0,344 | | | 0,363 | ll | 7 |

| 133 ´ 6 | ll | 0,195 | | | 0,354 | l | 0,377 | | | 0,401 | l | 0,425 | | | 0,448 | ll | 8 |

| 133 ´ 8 | ll | 0,268 | | | 0,483 | l | 0,516 | | | 0,548 | l | 0,58 | | | 0,613 | ll | 9 |

| 159 ´ 6 | ll | 0,234 | | | 0,424 | l | 0,453 | | | 0,481 | l | 0,509 | | | 0,537 | ll | 10 |

| 159 ´ 8 | ll | 0,32 | | | 0,58 | l | 0,619 | | | 0,658 | l | 0,697 | | | 0,735 | ll | 11 |

| 219 ´ 6 | ll | 0,323 | | | 0,586 | l | 0,625 | | | 0,664 | l | 0,703 | | | 0,742 | ll | 12 |

| 219 ´ 8 | ll | 0,442 | | | 0,803 | l | 0,856 | | | 0,91 | l | 0,963 | | | 1,017 | ll | 13 |

| 219 ´ 10 | ll | 0,599 | | | 1,088 | l | 1,16 | | | 1,233 | l | 1,305 | | | 1,376 | ll | 14 |

| 219 ´ 12 | ll | 0,787 | | | 1,428 | l | 1,523 | | | 1,619 | l | 1,714 | | | 1,809 | ll | 15 |

| 273 ´ 8 | ll | 0,553 | | | 1,003 | l | 1,071 | | | 1,138 | l | 1,205 | | | 1,272 | ll | 16 |

| 273 ´ 10 | ll | 0,75 | | | 1,361 | l | 1,452 | | | 1,542 | l | 1,633 | | | 1,724 | ll | 17 |

| 273 ´ 12 | ll | 0,985 | | | 1,788 | l | 1,907 | | | 2,026 | l | 2,145 | | | 2,265 | ll | 16 |

| 273 ´ 15 | ll | 1,592 | | | 2,89 | l | 3,082 | | | 3,275 | l | 3,467 | | | 3,66 | ll | 19 |

| 325 ´ 8 | ll | 0,659 | | | 1,196 | l | 1,276 | | | 1,357 | l | 1,436 | | | 1,516 | ll | 20 |

| 325 ´ 10 | ll | 0,894 | | | 1,623 | l | 1,731 | | | 1,839 | l | 1,947 | | | 2,055 | ll | 21 |

| 325 ´ 12 | ll | 1,175 | | | 2,133 | l | 2,275 | | | 2,417 | l | 2,559 | | | 2,701 | ll | 22 |

| 325 ´ 15 | ll | 1,902 | | | 3,453 | l | 3,683 | | | 3,913 | l | 4,144 | | | 4,374 | ll | 23 |

| 377 ´ 8 | ll | 0,765 | | | 1,389 | l | 1,482 | | | 1,576 | l | 1,667 | | | 1,76 | ll | 24 |

| 377 ´ 10 | ll | 1,039 | | | 1,885 | l | 2,01 | | | 2,136 | l | 2,261 | | | 2,387 | ll | 25 |

| 377 ´ 12 | ll | 1,365 | | | 2,478 | l | 2,643 | | | 2,808 | l | 2,973 | | | 3,138 | ll | 26 |

| 377 ´ 15 | ll | 2,211 | | | 4,013 | l | 4,281 | | | 4,548 | l | 4,816 | | | 5,083 | ll | 27 |

| 426 ´ 10 | ll | 1,175 | | | 2,132 | l | 2,274 | | | 2,416 | l | 2,558 | | | 2,7 | ll | 28 |

| 426 ´ 12 | ll | 1,545 | | | 2,804 | l | 2,99 | | | 3,177 | l | 3,364 | | | 3,551 | ll | 29 |

| 426 ´ 16 | ll | 2,759 | | | 4,991 | l | 5,324 | | | 5,655 | l | 5,988 | | | 6,321 | ll | 30 |

| 465 ´ 18 | ll | 3,598 | | | 6,531 | l | 6,966 | | | 7,401 | l | 7,836 | | | 8,271 | ll | 31 |

Еще одни нормы расxода: Нормы ВСН-416-81 >>>

Другие страницы по теме:

- Нормы расхода топлива (Украина).

- Таблица 2 — нормы расхода электродов на 1 метр сварочного шва.

- Таблица 3 — норма электродов на 1 стык труб (С18 -соединения вертикальных стыков трубопроводов).

- Таблица 4 — норма электродов на 1 метр шва

- Таблица 6 — нормы расхода на 1 метр шва (С5 — Соединения вертикальных стыков трубопроводов).

- Таблица 7 — нормы расхода на 1 стык (С5 — Соединения вертикальных стыков трубопроводов).

- Таблица 8 — нормы расхода электродов на 1 метр шва (С10 — Соединения горизонтальных стыков трубопроводов).

- < Нормы расхода электродов — Таблица 6 из ВСН 452-84

- Нормы расхода электродов — Таблица 4 из ВСН 452-84 >

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».

Расчет расхода электродов при сварочных работах

Большую роль в производственных и строительных процессах играет планирование. Это касается не только финансового аспекта, но также запасов материалов и расходников, необходимых на сборку или возведение конструкции. Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Говоря о сварке, нужно уточнить, что расход электродов имеет большое значение по большей части только для крупных производств, где задействовано огромное количество расходников. Для домашнего хозяйства, такие параметры как расход на метр шва и 1 кг наплавленного металла, не имеют значения.

Что влияет на расход электродов?

Прежде чем приступать к расчетам расхода, нужно выяснить, что именно на него влияет. Есть несколько главных параметров от которых зависит расход:

- длина и глубина шва;

- вес наплавленного металла, определяемый относительно всей конструкции;

- вес наплавленного металла на метр шва;

- тип сварочных работ.

Расход зависит от нескольких факторов, которые в совокупности могут дать довольно большие цифры. Именно поэтому очень важно провести предварительные расчеты и только после этого заказывать электроды и приступать к работам.

Расход электродов при сварке

Оказывает прямое влияние на производительность и продолжительность рабочего процесса. Отработанное присадочное изделие для сварки необходимо заменить новым.

Если под рукой сварщика не окажется нужных электродов, это отразится на сроках проведения сварки в сторону увеличения. Докупить присадочный материал не является основной проблемой. Все усложняется тем, что он требует предварительной подготовки. Электроды надо прокалить и просушить. Это занимает от полутора до двух часов.

Когда электроды нужны для наплавки нескольких килограмм металла, ситуация не столь критична, в отличие от сварки габаритных металлоконструкций. Любой простой чреват и временными, и финансовыми затратами. Чтобы процесс работы ничего не тормозило, предельно важно выполнить правильный расчет того, сколько электродов требуется на одну тонну металлоконструкций.

Читать также: Почему посудомоечная машина не набирает воду причины

Расчеты в теории и на практике

Расход тех или иных электродов является табличным значением, однако их можно вычислить и самостоятельно. Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

H = M*K

- M — вес конструкции;

- К — коэф. расхода, берущийся из справочной литературы (1,5 — 1,9).

Второй метод рассчитывается по формуле:

G = F*L*M

- F — площадь поперечного сечения;

- L — длина шва;

- М — вес 1 куб. см расходников.

Это все теоретические расчеты, но на практике большое значение также имеют огарки, сила тока и напряжение, а также длина соединения.

Норма расхода электродов на 1 метр шва

Количество электродов на выполнение определенного вида работ можно определить самостоятельно. Она суммарно включает наплавленный слойи непродуктивные потери: огарки, шлак, разбрызгивание. На первом этапе вычисляется масса наплава. Результат определяется по формуле:

масса = площадь сечения шва поперечная * плотность свариваемого металла * длина сварного соединения

Показатель плотности металла берется из справочной литературы. К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

расход = масса наплава * коэффициент

Коэффициент расхода для используемых марок электродов разный. Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Погрешности, возникающие при расчетах

Рассчитать все в точности почти невозможно. В любой ситуации будут небольшие “разногласия” с тем, что планировалось изначально. Практические методы расчета расхода электродов значительно точнее теоретических, однако даже с ними бывает сложно предугадать каким получится стык и как поведет себя материал. Погрешности могут возникать по разным причинам:

- режим сварки и токи;

- особенности электродов, которыми ведутся работы;

- мастерство сварщика и т.

д.

д.

Каждый раз, когда вы рассчитываете расход материалов, нужно закладывать в итоговую цифру погрешность. Стандартное значение погрешности составляет примерно 5 — 7%. Если после работ выяснилось, что расход значительно превысил допустимую погрешность, значит при сварке произошли какие-то нарушения процесса.

Даже если количество расходников просчитано максимально точно, нужно иметь небольшой запас, чтобы застраховаться от бракованных стержней.

Как снизить расход электродов при сварке

Существует несколько рекомендаций, которые позволят снизить затраты при приобретении сварочных материалов:

1. Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

2. Каждая конкретная марка стержней подразумевает использование определенного вида и величины тока. При настройке сварочного аппарата стоит обращать особое внимание на данные параметры. Неправильный режим сварки может привести к значительным финансовым потерям.

3. Расход электродов может варьироваться в зависимости от положения прутка при сваривании. Некоторые исполнители путем практических тестов или расчетов, самостоятельно определяют оптимальное положение.

Следуя данным советам и грамотно выбирая электрод, расход материалов можно сократить практически на 30%.

Сколько электродов содержится в 1 кг?

После того как все данные по необходимому объему материалов получены, можно приступать к закупке расходников. Отсюда появляется другой вопрос — сколько упаковок со стержнями нужно покупать? Чтобы это определить, надо посчитать сколько прутков содержится в 1 кг. Килограмм — это стандартная упаковка электродов. Здесь важно учитывать все параметры:

- диаметр;

- длина;

- вес;

- толщина упаковки;

Чем больше эти параметры, тем меньше электродов в пачке. Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

| Диаметр, мм | Средняя масса, гр |

| 2,5 | 17 |

| 3 | 26 |

| 4 | 57 |

| 5 | 82 |

Количество электродов в кг

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

- диаметр;

- длина прутка;

- вес стержня;

- толщина герметичной упаковки.

Чем больше эти параметры, тем меньше прутков в пачке.

Однако, следует знать, что электроды определенного диаметра имеют собственную среднюю массу:

| Диаметр электрода | 2,5 | 3,0 | 4,0 | 5,0 |

| Масса, грамм | 17,0 | 26,1 | 57,0 | 82,0 |

Как рассчитывается расход на метр шва?

Многие сайты предлагают возможность рассчитать расход электродов онлайн. Делается это очень просто — нужно ввести несколько цифр и калькулятор выдаст вам искомую величину.

Делается это очень просто — нужно ввести несколько цифр и калькулятор выдаст вам искомую величину.

Опытные сварщики предпочитают рассчитывать все самостоятельно. Они применяют для этого такую формулу:

Н = Нсв + Нпр + Нправ

- Нсв — расход на сваривание;

- Нпр — расход на проставление прихваток;

- Нправ — расход на правки, проводящиеся холостыми валиками.

Норма расхода на прихваточные работы определяется относительно расхода на прочие работы. При толщине конструкции до 1,2 см, она составляет 15% от основного расхода. При толщине более 1,2 см — 12%.

Как рассчитывается расход при сварке труб?

В теории расчет этого параметра производится очень просто. Нужно разделить расход на метр шва на вес одного электрода. В результаты мы получим количество стержней, необходимое для работы. Количество стержней нужно умножить на метраж. Полученная цифра округляется в большую сторону.

Чтобы получить значение в килограммах, нужно провести такие вычисления: разделить объем раздела на плотность металла. Первый параметр — это объем цилиндра (диаметр берется по большей стороне стыка). Получившееся значение нужно умножить на 1,4 — 1,8. Это поправка на огарки.

Первый параметр — это объем цилиндра (диаметр берется по большей стороне стыка). Получившееся значение нужно умножить на 1,4 — 1,8. Это поправка на огарки.

Расход при сварке труб может отличаться в зависимости от соединяемых стыков — наличия/отсутствия скосов и т. д.

Норма расхода электродов на 1 стык трубы

Ведомственные строительные нормы (разделы ВСН 452-84 или ВСН 416-81) содержат информацию о норме расхода электродов на 1 стык трубопровода и на 1 метр шва. Показатели разделены в зависимости от вида сварки:

- ММА – ручная дуговая;

- TIG – ручная аргоновая;

- автоматическая с использованием флюса и другие.

Далее приведена часть таблицы с примером утвержденных нормативов для соединения типа С8:

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты.

При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь. - Разные марки и модели электродов работают с разным током. Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

- На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».

Таблицы расходов

Теперь ближе познакомимся с таблицами стандартных значений расхода для различных электродов и типов сварки.

Расход на килограмм наплавленного металла

Сварка углеродистых и низколегированных сталей

Тип Э42

| Марка | ВСЦ-4 | ОЭС-23 | АНО-6 | АНО-17 | ОМА-2 | ВСЦ-4М |

| Расход, кг | 1,6 | 1,65 | 1,7 | 1,8 | ||

Тип Э42А

| Марка | УОНИ 13-45 | УОНИ 13-45А |

| Расход, кг | 1,6 | 1,7 |

Тип Э46

| Марка | Расход, кг |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | 1,7 |

| АНО-24 | |

| АНО-34 | |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 |

Тип Э46А

| Марка | УОНИ 13-55К | ТМУ-46 |

| Расход, кг | 1,6 | 1,65 |

Тип Э50

| Марка | ВСЦ-3 | 55-У |

| Расход, кг | 1,7 | 1,8 |

Тип Э50А

| Марка | Расход, кг |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | |

| АНО-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ 13-55 | |

| ЦУ-5 | |

| ЦУ-7 |

Тип Э55

| Марка | МТГ-02 |

| Расход, кг | 1,55 |

Тип Э60

| Марка | МТГ-01К | ВСФ-65 | ОЗС-24М | УОНИ 13-65 |

| Расход, кг | 1,55 | 1,6 | ||

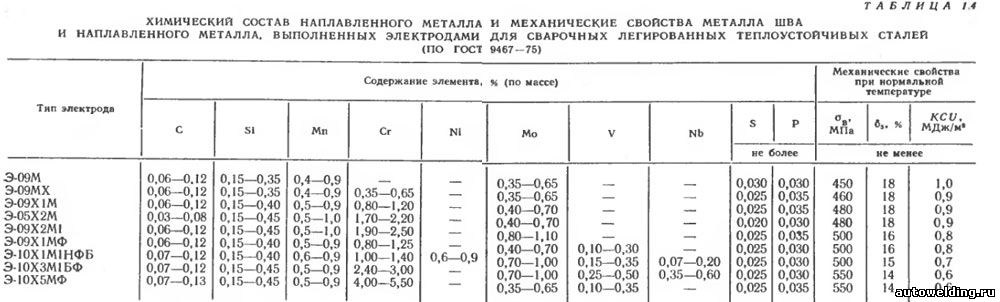

Сварка сталей с высоким содержанием легирующих компонентов

| Марка | Расход, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АНВ-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Сварка сталей, устойчивых к коррозии

| Марка | ОЗЛ-8 | ОЗЛ-14 | ОЗЛ-12 | ЭА-400/10У | ЭА-400/10Г |

| Расход, кг | 1,7 | 1,75 | 1,8 | ||

Сварка сталей, устойчивых к высоким температурам

| Марка | Расход,кг |

| ТМЛ-1, ТМЛ-1У, ТМЛ-3У | 1,5 |

| ЦУ-2М, ТМЛ-3, ЦЛ-27А | 1,55 |

| УОНИ 13-15М, УОНИ 13-ХМ, ЦЛ-39, ЦЛ-36, ЦЛ-40, ЦЛ-17 | 1,6 |

| ЦЛ-26М, ЦЛ-41 | 1,65 |

| ЦЛ-6, ЦЛ-55, АНВ-1 | 1,7 |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Сварка разнородных сталей

| Марка | ИМЕТ-10 | АНЖР-2 | АНЖР-1, НИИ-48Г |

| Расход, кг | 1,3 | 1,6 | 1,7 |

Сварка жаропрочных сталей

| Марка | НИАТ-5, ЭА-395/9 | ЦТ-10 |

| Расход, кг | 1,6 | 1,7 |

Соединения без скоса кромок

| Положение шва | Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва |

| Нижнее | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| 4 | 2 | 0,13 | |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| 4 | 2 | 0,17 | |

| 5 | 2,5 | 0,2 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,1 | 0,11 | 0,11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,2 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,4 |

| 10 | 50 | 0,4 | 0,42 | 0,44 | 0,5 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,6 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,6 | 2,9 | 3,18 |

Тавровые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,1 | 0,09 | 0,09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,2 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,4 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,5 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,6 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1,12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1,73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные соединения (односторонние)

| Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва | ||||

| Положение шва | ||||||

| Нижнее 50 ° | Нижнее 60° | Вертикал 70° | Потол 80° | Гориз 60° | ||

| 4 | 1 | 0,09 | 0,1 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,2 | 0,29 | 0,3 | 0,24 |

| 7 | 1,5 | 0,26 | 0,3 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1,34 | 1,6 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1,75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,6 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2,46 | 2,94 | 4 | 4,76 | 3,34 |

Первый и подварочный проход при V-образном соединении

| Положение шва | Толщина, мм | Масса наплавленного металла, кг/1 м шва | Диаметр электрода, мм |

| Нижнее | 6-12 | 0,1 | 3 |

| Нижнее | больше 12 | 0,15 | 4 |

| Вертикальное | больше 8 | 0,15 | 3 |

| Горизонтальное | больше 8 | 0,15 | 3 |

| Потолочное | больше 10 | 0,1 | 3 |

Оценка общих затрат на сварку | Производство и металлообработка

Перейти к содержимому

В: Чтобы снизить затраты на сварку, не следует ли мне просто выбрать проволоку по самой низкой цене?

A: Существует несколько факторов, которые необходимо учитывать при определении общей стоимости сварки. Конечно, наиболее очевидным фактором является стоимость расходных материалов (электрода и защитного газа или флюса). Менее очевидные (и часто упускаемые из виду) затраты — это трудозатраты и накладные расходы, которые могут быть отнесены к фактическому процессу сварки.

Конечно, наиболее очевидным фактором является стоимость расходных материалов (электрода и защитного газа или флюса). Менее очевидные (и часто упускаемые из виду) затраты — это трудозатраты и накладные расходы, которые могут быть отнесены к фактическому процессу сварки.

Однако, как будет показано в нашем примере, трудозатраты и накладные расходы в фактических затратах на сварку обычно составляют от 60 до 70 процентов от общей стоимости. Таким образом, выбор электрода, который повышает производительность (за счет увеличения скорости наплавки), гораздо важнее, чем выбор электрода с более низкой стоимостью. Процесс определения общих затрат на сварку будет описан ниже.

Используя произвольную ставку оплаты труда и накладных расходов в размере 50 долларов США, а также «рыночную прейскурантную цену» для широкого спектра сварочных материалов, оценка стоимости одного фунта наплавленного металла приведена в Таблица 1 . Были использованы пять различных рабочих коэффициентов (наименьший из которых составляет 20 процентов, а самый высокий — 60 процентов), где рабочий фактор определяется как процент времени сварщика, в течение которого он фактически выполняет сварку. Для процессов GMAW, FCAW-G и MCAW для расчета стоимости защитного газа использовалась ставка 0,20 доллара США за кубический фут.

Для процессов GMAW, FCAW-G и MCAW для расчета стоимости защитного газа использовалась ставка 0,20 доллара США за кубический фут.

Помимо затрат на оплату труда, электродов и защитного газа, в общие затраты на сварку была включена плата за электроэнергию, необходимую для питания сварочных аппаратов. Хотя в нашем примере стоимость электроэнергии на фунт наплавленного металла никогда не превышала 0,40 доллара США, эта величина не является незначительной и поэтому была включена в расчеты. В среднем стоимость электроэнергии составила около 2 процентов от общих затрат на сварку при использовании ставки 0,20 доллара за киловатт-час. Структуры ценообразования «сбора по требованию» не использовались.

Выбор наиболее экономичного процесса сварки (FCAW, GMAW, SMAW и т. д.) и подходящего сварочного электрода (проволока или стержень) усложняется наличием оборудования в производственном цеху. Если самые высокие источники выходной мощности, представленные сварщику, представляют собой машины на 450 ампер с рабочим циклом 60 процентов, то ответ на выбор электрода может быть не таким простым, как «давайте использовать провод самого большого диаметра из доступных, чтобы получить самые высокие скорости наплавки».

Например, в Таблица 1 показаны затраты на фунт для UltraCore 70C, указывающие на то, что использование стали диаметром 5/64 более экономично, чем использование диаметра 3/32 (при коэффициенте эксплуатации 60 процентов стоимость на фунт металла сварного шва составляет 7,14 доллара США). , против $8,67). Это связано с тем, что при 450 амперах скорость осаждения для UltraCore 70C диаметром 5/64 выше, чем у UltraCore 70C диаметром 3/32 из-за более высокой плотности тока. Однако, если бы мы могли полностью использовать весь диапазон силы тока провода 3/32 дюйма (с максимальной выходной силой тока около 700 ампер), мы бы увидели, что провод диаметром 3/32 дюйма дает преимущество в цене.

Таким образом, для наших расчетов использовался сварочный ток: или — максимальное значение силы тока в диапазоне, предусмотренном для электрода, или — максимальная мощность сварочного аппарата (450 ампер). По этой силе определяется скорость наплавки в фунтах в час, а затем можно рассчитать общее время сварки одного фунта наплавленного металла.

В дополнение к использованию универсального источника питания на 450 ампер для рассматриваемых потенциальных процессов сварки «открытой дугой», у нас также есть дополнительный ресурс в виде источника питания переменного/постоянного тока на 1000 ампер для дуговой сварки под флюсом. Хотя при сварке под флюсом возможны коэффициенты эксплуатации, приближающиеся к 80 процентам и более, мы ограничим коэффициент эксплуатации на уровне 60 процентов для сравнения с процессами с открытой дугой. Тем не менее, мы будем в полной мере использовать максимальные 1000 ампер, доступные на машине, поскольку это хорошо согласуется с максимальным рекомендуемым током для 5/32 в проводе под флюсом.

На основе установленных нами ограничений компоненты общих затрат на сварку (при коэффициенте использования 60 процентов) были выделены для потенциальных сварочных материалов, рассматриваемых в таблице 3

. Для стержневого электрода E7018 трудозатраты и накладные расходы в общей стоимости сварки составляют от 69 до 85 процентов от общей стоимости сварки. На противоположном конце спектра трудозатраты составляют лишь 32 процента от общей стоимости сварки при дуговой сварке под флюсом при силе тока 1000 ампер. И, наконец, для процессов с проволочной подачей трудозатраты в общей стоимости падают прямо между 60 и 70 процентами.Интересно отметить, что в этом примере, несмотря на то, что затраты на расходные материалы для дуговой сварки под флюсом выше, чем для процессов в среде защитного газа, общие общие затраты на наплавку одного фунта металла сварного шва ниже для дуговой сварки под флюсом.

Сообщение состоит в том, что для процессов с открытой дугой 10-процентное снижение затрат на рабочую силу будет больше, чем 10-процентное снижение затрат на расходные материалы. Еще раз, используя 3/32 в UltraCore 70C в качестве примера, 10-процентное сокращение трудозатрат и накладных расходов приведет к передаче почти 0,60 доллара США за фунт наплавленного металла в чистую прибыль. С другой стороны, стремление снизить стоимость расходных материалов на 10 процентов сэкономит всего 0,25 доллара на фунт наплавленного металла.

Еще раз, используя 3/32 в UltraCore 70C в качестве примера, 10-процентное сокращение трудозатрат и накладных расходов приведет к передаче почти 0,60 доллара США за фунт наплавленного металла в чистую прибыль. С другой стороны, стремление снизить стоимость расходных материалов на 10 процентов сэкономит всего 0,25 доллара на фунт наплавленного металла.

В конечном счете, переход к процессу с более высокой скоростью наплавки обеспечит наибольшую отдачу за счет сокращения времени, затрачиваемого на сварку. А, как известно, время – деньги.

Следует повторить, что расчетные затраты, перечисленные в прилагаемых таблицах, основаны на ставке 50 долларов США в час на оплату труда и накладных расходов, а также на рыночных прейскурантных ценах на расходные материалы. В реальном мире сварки очень немногие клиенты платят прейскурантную цену, поэтому в немногих случаях это будет фактическая долларовая стоимость сварочных затрат в любом конкретном цехе сварочного производства. Однако тенденции, наблюдаемые здесь, тем не менее сохранятся. Сварочные процессы, увеличивающие скорость наплавки и производительность, уменьшат основную часть затрат на сварку — оплату труда и накладные расходы.

Сварочные процессы, увеличивающие скорость наплавки и производительность, уменьшат основную часть затрат на сварку — оплату труда и накладные расходы.

Подпишитесь, чтобы узнавать о последних новостях в области производства.

Calendar & Events

CMTS of Canada

30 сентября — 3 октября 2013 г.

Mississauga, Canada

Westec 2013

15 — 17 октября 2013

Los Angeles, CA

. 29–31 ноября 2013 г.

Гринвилл, Южная Каролина

FABTECH

18–21 ноября 2013 г.

McCormick Place – Чикаго, Иллинойс

PCD Tool Manufacturing

20 ноября 2013 г.

United Grinding North America – Fredricksburg, VA

Дуговая сварка под флюсом (SAW) — Weld Guru

Дуговая сварка под флюсом (SAW) — это процесс, при котором соединение металлов производится путем нагрева дугой или дугами между незащищенным металлическим электродом или электродами и изделием.

Компоненты оборудования SAW, необходимые для дуговой сварки под флюсом, показаны на рис. 10-59.

10-59.

Оборудование состоит из сварочного аппарата или источника питания, устройства подачи проволоки и системы управления, сварочной горелки для автоматической сварки или сварочной горелки и кабеля для полуавтоматической сварки, бункера для флюса и механизма подачи, обычно системы регенерации флюса, и ходовой механизм для автоматической сварки.

Источник питания для дуговой сварки под флюсом должен быть рассчитан на 100-процентный рабочий цикл, поскольку операции дуговой сварки под флюсом являются непрерывными, а продолжительность сварки может превышать 10 минут.

Если используется источник питания с 60-процентным рабочим циклом, его номинальные характеристики должны быть снижены в соответствии с кривой рабочего цикла для 100-процентного режима работы.

При использовании постоянного тока переменного или постоянного тока необходимо использовать систему подачи проволоки с электродом, чувствительным к напряжению.

При использовании постоянного напряжения используется более простая система подачи проволоки с фиксированной скоростью. Система CV используется только с постоянным током.

Система CV используется только с постоянным током.

Используются как генераторные, так и трансформаторно-выпрямительные источники питания, но более популярны выпрямительные машины.

Сварочные аппараты для дуговой сварки под флюсом в диапазоне от 300 до 1500 ампер.

Они могут быть подключены параллельно для обеспечения дополнительной мощности для сильноточных приложений.

Электроэнергия постоянного тока используется для полуавтоматических приложений, а электроэнергия переменного тока используется в основном для машинного или автоматического метода.

Системы с несколькими электродами требуют специальных типов цепей, особенно при использовании переменного тока.

Для полуавтоматического применения сварочная горелка и кабель используются для подачи электрода и тока и подачи флюса на дугу.

Электродная проволока подается через дно этого бункера для флюса через токосъемный наконечник к дуге.

Пистолет с бункером может иметь пусковой переключатель для начала сварки или может использовать «горячий» электрод, так что при прикосновении электрода к изделию подача начинается автоматически.

Для автоматической сварки горелка крепится к двигателю механизма подачи проволоки и оснащена токосъемными наконечниками для передачи сварочного тока на электродную проволоку.

Бункер для флюса обычно крепится к горелке и может иметь клапаны с магнитным приводом, которые могут открываться или закрываться системой управления.

Другое иногда используемое оборудование может включать тележку, которая может представлять собой простой трактор или сложное передвижное специализированное приспособление. Обычно предусмотрена установка для рекуперации флюса, которая собирает неиспользованный флюс для подводной дуги и возвращает его в питающий бункер.

Система дуговой сварки под флюсом может стать довольно сложной за счет включения дополнительных устройств, таких как повторители шва, ткацкие станки и рабочие вездеходы.

Схема сварки под флюсом

Рисунок 10-59. Блок-схема SAW (дуговая сварка под флюсом) Оборудование.Преимущества сварки под флюсом

Основными преимуществами дуговой сварки под флюсом или дуговой сварки под флюсом являются:

- высокое качество металлического шва.

- чрезвычайно высокая скорость и скорость наплавки

- гладкий, равномерный сварной шов без брызг.

- мало или нет дыма.

- отсутствие вспышки дуги, поэтому минимальная потребность в защитной одежде.

- высокий коэффициент использования электродной проволоки.

- простая автоматизация для высокой производительности.

- нормально, без задействования манипулятивных навыков. Процесс сварки под флюсом

Основные области применения SAW

Процесс сварки под флюсом широко используется при изготовлении тяжелых стальных листов. Это включает сварку:

- профилей

- продольный шов трубы большего диаметра

- Производство деталей машин для всех видов тяжелой промышленности,

- производство сосудов и резервуаров для работы под давлением и хранения

Он широко используется в судостроительной промышленности для соединения и изготовления узлов, а также во многих других отраслях промышленности, где используются стали средней и большой толщины.

Также используется для наплавки и наплавки, технического обслуживания и ремонта.

При сварке под флюсом флюс и проволока разделены. Оба влияют на свойства сварного шва, требуя от инженера выбора оптимальной комбинации для каждого проекта.Ограничения процесса

Основным ограничением SAW (дуговой сварки под флюсом) является ограничение позиций сварки. Другое ограничение заключается в том, что он в основном используется только для сварки мягких и низколегированных высокопрочных сталей.

Большое тепловложение и медленный цикл охлаждения могут стать проблемой при сварке закаленных и отпущенных сталей. При использовании дуговой сварки под флюсом необходимо строго соблюдать ограничение тепловложения рассматриваемой стали.

Это может потребовать выполнения многопроходных сварных швов, тогда как однопроходный сварной шов был бы приемлем для низкоуглеродистой стали. В некоторых случаях экономические преимущества могут быть снижены до такой степени, что следует рассматривать дуговую сварку с флюсовой проволокой или какой-либо другой процесс.

При полуавтоматической дуговой сварке под флюсом невозможность видеть дугу и сварочную ванну может быть недостатком при достижении корня разделки и надлежащем заполнении или определении размеров.

Демонстрация процесса сварки пилой.Принципы работы

Процесс

Процесс дуговой сварки под флюсом показан на рис. 10-60. Он использует тепло дуги между постоянно питаемым электродом и изделием.

Рисунок 10-60: Схема процесса для SAW (дуговая сварка под флюсом)Тепло дуги расплавляет поверхность основного металла и конец электрода. Металл, расплавленный с электрода, переносится через дугу на заготовку, где он становится наплавленным металлом шва.

Экранирование получают из слоя гранулированного флюса, который укладывают непосредственно на зону сварки. Флюс вблизи дуги плавится и смешивается с расплавленным металлом сварного шва, способствуя его очистке и укреплению.

Флюс образует стеклообразный шлак, который легче по весу, чем наплавленный металл, и плавает на поверхности в качестве защитного покрытия.

Сварной шов погружается под этот слой флюса и шлака, отсюда и название дуговой сварки под флюсом. Флюс и шлак обычно покрывают дугу так, что ее не видно.

Нерасплавленную часть флюса можно использовать повторно. Электрод подается в дугу автоматически из катушки. Дуга поддерживается автоматически.

Перемещение может быть ручным или механическим. Дуга инициируется плавким пуском или системой реверса или возврата.

Нормальный метод применения и возможности размещения

Наиболее популярным методом применения SAW является машинный метод, при котором оператор контролирует операцию сварки.

Вторым по популярности является автоматический метод, при котором сварка выполняется нажатием кнопки. Процесс может применяться полуавтоматически; однако этот способ применения не слишком популярен.

Процесс не может быть применен вручную, поскольку сварщик не может управлять невидимой дугой. Процесс сварки под флюсом представляет собой процесс сварки в ограниченном положении.

Количество позиций для сварки ограничено, так как большая масса расплавленного металла и шлака очень жидкие и имеют тенденцию вытекать из соединения. Сварку можно легко выполнять в плоском положении и в горизонтальном угловом положении.

В соответствии со специальными контролируемыми процедурами возможна сварка в горизонтальном положении, иногда называемом сваркой на 3 часа.

Для этого требуются специальные устройства для удерживания флюса, чтобы расплавленный шлак и металл сварного шва не могли утечь. Процесс нельзя использовать в вертикальном или надземном положении.

Свариваемые металлы и диапазон толщины

Дуговая сварка под флюсом используется для сварки низко- и среднеуглеродистых сталей, низколегированных высокопрочных сталей, закаленных и отпущенных сталей и многих нержавеющих сталей.

Экспериментально он использовался для сварки некоторых сплавов меди, никеля и даже урана.

Металл толщиной от 1/16 до 1/2 дюйма (от 1,6 до 12,7 мм) можно сваривать без подготовки кромок. При подготовке кромок сварные швы могут выполняться за один проход на материале толщиной от 1/4 до 1 дюйма (от 6,4 до 25,4 мм).

При подготовке кромок сварные швы могут выполняться за один проход на материале толщиной от 1/4 до 1 дюйма (от 6,4 до 25,4 мм).

При использовании многопроходной техники максимальная толщина практически не ограничена. Эта информация обобщена в таблице 10-22. Горизонтальные угловые швы могут выполняться до 3/8 дюйма (9,5 мм) за один проход, а в плоском положении угловые швы могут выполняться до 1 дюйма (25 мм).

Конструкция соединения

Хотя в процессе дуговой сварки под флюсом могут использоваться те же детали конструкции соединения, что и в процессе дуговой сварки защищенным металлом, для максимального использования и эффективности дуговой сварки под флюсом предлагаются другие детали соединения. Для швов с разделкой кромок можно использовать конструкцию с квадратной разделкой толщиной до 5/8 дюйма (16 мм).

За пределами этой толщины требуются фаски. Используются открытые корни, но необходимы опорные стержни, поскольку расплавленный металл будет проходить через соединение.

При сварке более толстого металла, если используется достаточно большая поверхность притупления, подкладной стержень можно не использовать. Однако для обеспечения полного провара при сварке с одной стороны рекомендуется использовать подкладные стержни. Там, где доступны обе стороны, можно выполнить подварочный шов, который сплавится с первоначальным сварным швом, чтобы обеспечить полное проплавление.

Сварочный контур и ток

В процессе дуговой сварки под флюсом или под флюсом в качестве источника сварочного тока используется либо постоянный, либо переменный ток. Постоянный ток используется для большинства приложений, использующих одну дугу. Используются как положительный электрод постоянного тока (DCEP), так и отрицательный электрод (DCEN).

Сварка постоянным током с постоянным напряжением более популярна для дуговой сварки под флюсом электродной проволокой диаметром 1/8 дюйма (3,2 мм) и меньше.

Система постоянного тока обычно используется для сварки электродной проволокой диаметром 5/3 2 дюйма (4 мм) и более. Схема управления мощностью CC более сложна, поскольку она пытается дублировать действия сварщика, чтобы сохранить определенную длину дуги. Система подачи проволоки должна определять напряжение на дуге и подавать электродную проволоку в дугу, чтобы поддерживать это напряжение. При изменении условий подача проволоки должна замедляться или ускоряться, чтобы поддерживать заданное напряжение на дуге. Это усложняет систему управления. Система не может реагировать мгновенно. Запуск дуги более сложен при использовании системы постоянного тока, так как она требует использования реверсивной системы для зажигания дуги, втягивания и последующего поддержания заданного напряжения дуги.

Схема управления мощностью CC более сложна, поскольку она пытается дублировать действия сварщика, чтобы сохранить определенную длину дуги. Система подачи проволоки должна определять напряжение на дуге и подавать электродную проволоку в дугу, чтобы поддерживать это напряжение. При изменении условий подача проволоки должна замедляться или ускоряться, чтобы поддерживать заданное напряжение на дуге. Это усложняет систему управления. Система не может реагировать мгновенно. Запуск дуги более сложен при использовании системы постоянного тока, так как она требует использования реверсивной системы для зажигания дуги, втягивания и последующего поддержания заданного напряжения дуги.

Для сварки под флюсом переменного тока всегда используется постоянный ток. Когда системы с несколькими электродными проводами используются как с дугами переменного, так и с постоянным током, используется система питания постоянного тока. Однако система постоянного напряжения может применяться, когда два провода подаются в дугу, питаемую одним источником питания. Сварочный ток для дуговой сварки под флюсом может варьироваться от 50 ампер до 2000 ампер. В большинстве случаев дуговая сварка под флюсом выполняется в диапазоне от 200 до 1200 ампер.

Сварочный ток для дуговой сварки под флюсом может варьироваться от 50 ампер до 2000 ампер. В большинстве случаев дуговая сварка под флюсом выполняется в диапазоне от 200 до 1200 ампер.

Скорость наплавки и качество сварки

Скорость наплавки при дуговой сварке под флюсом выше, чем при любом другом процессе дуговой сварки. Скорости осаждения для одиночных электродов показаны на рисунке 10-62. Есть по крайней мере четыре взаимосвязанных фактора, которые контролируют скорость наплавки при дуговой сварке под флюсом: полярность, длинный вылет, добавки во флюс и дополнительные электроды. Скорость осаждения является самой высокой для отрицательного электрода постоянного тока (DCEN). Скорость осаждения для переменного тока находится между DCEP и DCEN. Полярность максимального тепла — отрицательный полюс.

Скорость наплавки при любом сварочном токе можно увеличить, удлинив «вылет». Это расстояние от точки подачи тока на электрод до дуги. При использовании «длинного вылета» величина проходки уменьшается. Скорость осаждения может быть увеличена за счет добавления металлических добавок в флюс под флюсом. Дополнительные электроды могут использоваться для увеличения общей скорости осаждения.

Скорость осаждения может быть увеличена за счет добавления металлических добавок в флюс под флюсом. Дополнительные электроды могут использоваться для увеличения общей скорости осаждения.

Качество металла шва, наплавленного в процессе дуговой сварки под флюсом, высокое. Прочность и пластичность металла сварного шва превышают таковые у мягкой стали или низколегированного основного материала, если используется правильное сочетание электродной проволоки и флюса под флюсом. Когда сварка под флюсом выполняется машинным или автоматическим способом, исключается человеческий фактор, присущий процессам ручной сварки. Сварка будет более однородной и без несоответствий. Как правило, размер валика сварного шва за один проход при дуговой сварке под флюсом намного больше, чем при любом другом процессе дуговой сварки. Подвод тепла выше, а скорость охлаждения медленнее. По этой причине газам предоставляется больше времени для выхода. Кроме того, поскольку шлак под флюсом имеет меньшую плотность, чем металл сварного шва, он будет всплывать к верхней части сварного шва. Единообразие и согласованность являются преимуществами этого процесса при автоматическом применении.

Единообразие и согласованность являются преимуществами этого процесса при автоматическом применении.

При использовании полуавтоматического метода нанесения могут возникнуть некоторые проблемы. Электродная проволока может искривляться на выходе из сопла сварочного пистолета. Эта кривизна может привести к тому, что дуга загорится в неожиданном для сварщика месте. При сварке достаточно глубоких канавок искривление может привести к тому, что дуга будет направлена к одной стороне сварного шва, а не к его корню. Это приведет к неполному срастанию корней. Флюс будет задерживаться в корне сварного шва. Другая проблема с полуавтоматической сваркой заключается в том, что необходимо полностью заполнить разделку под сварку или сохранить точный размер, поскольку сварной шов скрыт и его нельзя наблюдать во время его выполнения. Для этого требуется сделать дополнительный проход. В некоторых случаях наплавляется слишком много сварного шва. Изменения в раскрытии корня влияют на скорость движения. Если скорость перемещения одинаковая, сварной шов может быть недозаполненным или переполненным в разных областях. Высокая квалификация оператора решит эту проблему.

Если скорость перемещения одинаковая, сварной шов может быть недозаполненным или переполненным в разных областях. Высокая квалификация оператора решит эту проблему.

Существует еще одна проблема качества, связанная с чрезвычайно большими наплавками за один проход. Когда эти большие сварные швы затвердевают, примеси в расплавленном основном металле и в металле сварного шва собираются в последней точке, чтобы замерзнуть, которая является центральной линией сварного шва. Если в этой точке имеется достаточное сдерживание и собирается достаточное количество примесей, может произойти растрескивание по центральной линии. Это может произойти при выполнении больших однопроходных плоских угловых швов, если пластины основного металла расположены под углом 45º к плоскости. Простое решение состоит в том, чтобы не размещать детали под истинным углом 45º. Его следует изменять примерно на 10º, чтобы корень шва не совпадал с центральной линией углового шва. Другое решение состоит в том, чтобы сделать несколько проходов, а не пытаться сделать большой сварной шов за один проход.

Другая проблема качества связана с твердостью наплавленного металла. Чрезмерно твердые наплавки способствуют растрескиванию сварного шва во время изготовления или во время эксплуатации. Рекомендуется максимальный уровень твердости 225 по Бринеллю. Причиной твердого сварного шва углеродистых и низколегированных сталей является слишком быстрое охлаждение, неадекватная послесварочная обработка или чрезмерное налипание сплава в металле шва. Чрезмерное налипание сплава происходит из-за выбора электрода, содержащего слишком много сплава, выбора флюса, который вводит слишком много сплава в сварной шов, или использования чрезмерно высоких сварочных напряжений.

При автоматической и машинной сварке дефекты могут возникать в начале или в конце сварного шва. Наилучшее решение — использовать выступы на выходе, чтобы пуски и остановки находились на выступах, а не на изделии.

Графики сварки

Процесс дуговой сварки под флюсом, применяемый машинным или полностью автоматическим способом, должен выполняться в соответствии с графиками процедур сварки. Все сварные швы, выполненные по этой методике, должны пройти аттестацию, испытания при условии, что выбраны правильные электрод и флюс. Если графики отличаются более чем на 10 процентов, необходимо провести квалификационные испытания для определения качества сварки.

Все сварные швы, выполненные по этой методике, должны пройти аттестацию, испытания при условии, что выбраны правильные электрод и флюс. Если графики отличаются более чем на 10 процентов, необходимо провести квалификационные испытания для определения качества сварки.

Сварочные параметры

Сварочные параметры для дуговой сварки под флюсом аналогичны другим процессам дуговой сварки, за некоторыми исключениями.

При дуговой сварке под флюсом тип электрода и тип флюса обычно зависят от механических свойств, требуемых сварным швом. Размер электрода зависит от размера сварного шва и силы тока, рекомендуемой для конкретного шва. Это также необходимо учитывать при определении количества проходов или валиков для конкретного соединения. Сварные швы для одного и того же размера соединения могут быть выполнены за несколько или несколько проходов, в зависимости от желаемой металлургии металла шва. Многократные проходы обычно наплавляют металл более высокого качества. Полярность устанавливается изначально и зависит от того, требуется ли максимальное проникновение или максимальная скорость осаждения.

Основные переменные, влияющие на сварку, включают подводимое тепло и включают сварочный ток, напряжение дуги и скорость перемещения. Сварочный ток является наиболее важным. Для однопроходных сварных швов ток должен быть достаточным для желаемого провара без прожогов. Чем выше ток, тем глубже проникновение. При многопроходной работе сила тока должна соответствовать размеру сварного шва, ожидаемому за каждый проход. Сварочный ток следует выбирать в зависимости от размера электрода. Чем выше сварочный ток, тем выше скорость плавления (скорость наплавки).

Напряжение дуги изменяется в более узких пределах, чем сварочный ток. Это влияет на ширину и форму валика. Более высокое напряжение сделает валик более широким и плоским. Следует избегать чрезмерно высокого напряжения дуги, так как это может привести к растрескиванию. Это связано с тем, что расплавляется аномальное количество флюса, и избыточные раскислители могут переноситься на наплавленный металл, снижая его пластичность. Более высокое напряжение дуги также увеличивает количество потребляемого флюса. Низкое напряжение дуги создает более жесткую дугу, что улучшает проплавление, особенно на дне глубоких канавок. Если напряжение слишком низкое, получится очень узкий валик. Он будет иметь высокий венец и шлак будет трудно удалить.

Более высокое напряжение дуги также увеличивает количество потребляемого флюса. Низкое напряжение дуги создает более жесткую дугу, что улучшает проплавление, особенно на дне глубоких канавок. Если напряжение слишком низкое, получится очень узкий валик. Он будет иметь высокий венец и шлак будет трудно удалить.

Скорость перемещения влияет как на ширину валика, так и на проникновение. При более высоких скоростях перемещения получаются более узкие валики с меньшим проникновением. Это может быть преимуществом при сварке листового металла, где требуются небольшие валики и минимальный провар. Однако при слишком высоких скоростях возникает тенденция к подрезу и пористости, поскольку сварной шов быстрее замерзает. Если скорость перемещения слишком мала, электрод слишком долго остается в сварочной ванне. Это создает неправильную форму валика и может вызвать чрезмерное разбрызгивание и вспышку через слой флюса.

Вторичные переменные включают угол наклона электрода к изделию, угол самого изделия, толщину слоя флюса и расстояние между наконечником датчика тока и дугой. Этот последний фактор, называемый «вылетом электрода», оказывает значительное влияние на сварной шов. Обычно расстояние между контактным наконечником и изделием составляет от 1 до 1-1/2 дюйма (от 25 до 38 мм). Если вылет превышает эту величину, это вызовет предварительный нагрев электродной проволоки, что значительно увеличит скорость наплавки. По мере увеличения вылета проникновение в основной металл уменьшается. Этому фактору следует уделить серьезное внимание, поскольку в некоторых ситуациях требуется проникновение.

Этот последний фактор, называемый «вылетом электрода», оказывает значительное влияние на сварной шов. Обычно расстояние между контактным наконечником и изделием составляет от 1 до 1-1/2 дюйма (от 25 до 38 мм). Если вылет превышает эту величину, это вызовет предварительный нагрев электродной проволоки, что значительно увеличит скорость наплавки. По мере увеличения вылета проникновение в основной металл уменьшается. Этому фактору следует уделить серьезное внимание, поскольку в некоторых ситуациях требуется проникновение.

Необходимо также учитывать глубину слоя флюса. Если он слишком тонкий, будет слишком много дуги через флюс или вспышка дуги. Это также может вызвать пористость. Если глубина флюса слишком велика, сварной шов может быть узким и горбатым. Слишком большое количество мелких частиц во флюсе может вызвать точечную коррозию поверхности, поскольку газы, образующиеся в сварном шве, могут не выйти наружу. Их иногда называют отметинами на поверхности борта.

Советы по использованию процесса

Одним из основных применений дуговой сварки под флюсом является кольцевая сварка, когда детали вращаются под неподвижной головкой. Эти сварные швы могут выполняться по внутреннему или внешнему диаметру. При дуговой сварке под флюсом образуется большая расплавленная сварочная ванна и расплавленный шлак, который имеет тенденцию течь. Это диктует, что на внешних диаметрах электрод должен быть расположен перед крайней вершиной или в положении на 12 часов, чтобы металл сварного шва начал затвердевать до того, как он начнет наклон вниз. Это становится более серьезной проблемой, поскольку диаметр свариваемой детали становится меньше. Неправильное положение электрода увеличивает вероятность захвата шлака или плохого качества поверхности сварного шва. Угол наклона электрода также следует изменить и направить в направлении движения вращающейся части. Когда сварка выполняется по внутренней окружности, электрод должен быть наклонен так, чтобы он находился впереди нижнего центра или в положении на 6 часов.

Эти сварные швы могут выполняться по внутреннему или внешнему диаметру. При дуговой сварке под флюсом образуется большая расплавленная сварочная ванна и расплавленный шлак, который имеет тенденцию течь. Это диктует, что на внешних диаметрах электрод должен быть расположен перед крайней вершиной или в положении на 12 часов, чтобы металл сварного шва начал затвердевать до того, как он начнет наклон вниз. Это становится более серьезной проблемой, поскольку диаметр свариваемой детали становится меньше. Неправильное положение электрода увеличивает вероятность захвата шлака или плохого качества поверхности сварного шва. Угол наклона электрода также следует изменить и направить в направлении движения вращающейся части. Когда сварка выполняется по внутренней окружности, электрод должен быть наклонен так, чтобы он находился впереди нижнего центра или в положении на 6 часов.

Иногда свариваемая деталь имеет наклон вниз или вверх, чтобы обеспечить различные типы контуров сварного шва. Если работа расположена под уклоном, буртик будет иметь меньшее проникновение и будет шире. Если сварной шов наклонен вверх, валик будет иметь более глубокое проплавление и будет более узким. Это основано на том, что все остальные факторы остаются неизменными.

Если сварной шов наклонен вверх, валик будет иметь более глубокое проплавление и будет более узким. Это основано на том, что все остальные факторы остаются неизменными.

Сварной шов будет отличаться в зависимости от угла наклона электрода по отношению к заготовке, когда заготовка ровная. Это угол перемещения, который может быть углом сопротивления или толкания. Это оказывает определенное влияние на контур валика и проплавление металла шва.

Односторонняя сварка с полным проплавлением корня может быть получена с помощью дуговой сварки под флюсом. Когда сварное соединение спроектировано с узким корневым отверстием и достаточно большой поверхностью приварки, следует использовать большой ток и положительный электрод. Если шов спроектирован с отверстием в корне и минимальной поверхностью впадины, необходимо использовать подкладочный стержень, так как нет ничего, что поддерживало бы расплавленный металл сварного шва. Расплавленный флюс очень жидкий и проходит через узкие отверстия. Если это произойдет, металл шва будет следовать за ним, и сварной шов прогорит соединение. Опорные стержни необходимы всякий раз, когда есть корневое отверстие и минимальная поверхность корня.

Если это произойдет, металл шва будет следовать за ним, и сварной шов прогорит соединение. Опорные стержни необходимы всякий раз, когда есть корневое отверстие и минимальная поверхность корня.

Медные опорные стержни полезны при сварке тонкой стали. Без подкладных стержней сварной шов имел бы тенденцию проплавляться, и металл шва отходил бы от соединения. Опорный стержень удерживает наплавленный металл до его затвердевания. Медные опорные стержни могут охлаждаться водой, чтобы избежать возможности плавления и осаждения меди в металле сварного шва. Для более толстых материалов подложкой может быть флюс для дуговой сварки под флюсом или флюс другого специального типа.

Вариации процесса SAW

Существует множество вариаций процесса, которые придают дуговой сварке под флюсом дополнительные возможности. Некоторые из наиболее популярных вариантов:

- Двухпроводные системы — тот же источник питания.

- Двухпроводные системы – отдельный источник питания.

- Трехпроводные системы – отдельный источник питания.

- Ленточный электрод для наплавки.

- Добавки железного порошка к флюсу.

- Сварка с длинным вылетом.

- Электрически «холодная» присадочная проволока.

Многопроволочные системы

Многопроволочные системы обладают преимуществами, поскольку скорость наплавки и скорость перемещения могут быть улучшены за счет использования большего количества электродов. На рис. 10-68 показаны два метода использования двух электродов: один с одним источником питания и один с двумя источниками питания. При использовании одного источника питания одни и те же приводные ролики используются для подачи обоих электродов в сварной шов. При использовании двух источников питания необходимо использовать отдельные механизмы подачи проволоки, чтобы обеспечить электрическую изоляцию между двумя электродами. С двумя электродами и раздельным питанием можно использовать разные полярности на двух электродах или использовать переменный ток на одном и постоянный ток на другом. Электроды можно расположить рядом. Это называется поперечным положением электрода. Они также могут быть размещены один перед другим в положении тандемного электрода.

Электроды можно расположить рядом. Это называется поперечным положением электрода. Они также могут быть размещены один перед другим в положении тандемного электрода.

Двухпроводная тандемная

Двухпроводная тандемная позиция электродов с отдельными источниками питания используется там, где требуется глубокое проникновение. Ведущий электрод положительный, задний электрод отрицательный. Первый электрод создает копающее действие, а второй электрод заполняет сварной шов. Когда две дуги постоянного тока находятся в непосредственной близости друг от друга, существует тенденция к интерференции дуг между ними. В некоторых случаях второй электрод подключают к переменному току, чтобы избежать взаимодействия с дугой.

Трехпроводная тандемная система

Трехпроводная тандемная система обычно использует питание переменного тока на всех трех электродах, подключенных к трехфазным системам питания. Эти системы используются для изготовления скоростных продольных швов труб большого диаметра и сборных балок. Чрезвычайно высокие токи могут использоваться с соответственно высокими скоростями перемещения и скоростью осаждения.

Чрезвычайно высокие токи могут использоваться с соответственно высокими скоростями перемещения и скоростью осаждения.

Система сварки полос

Система сварки полос используется для наплавки мягких и легированных сталей, обычно на нержавеющую сталь. Получается широкий валик с равномерным и минимальным проникновением. Этот вариант процесса показан на рис. 10-69.. Он используется для наплавки внутренней части сосудов для обеспечения коррозионной стойкости нержавеющей стали при использовании прочности и экономичности низколегированных сталей для толщины стенки. Требуется устройство подачи ленточных электродов, и обычно используется специальный флюс. Когда ширина полосы превышает 2 дюйма (51 мм), используется магнитно-дуговое колебательное устройство, обеспечивающее равномерное прожигание полосы и равномерное проплавление.

Другие опции

Другой способ увеличения скорости наплавки при дуговой сварке под флюсом заключается в добавлении компонентов на основе железа в соединение под флюсом. Железо в этом материале расплавится под действием тепла дуги и станет частью наплавленного металла. Это увеличивает скорость наплавки без ухудшения свойств металла шва. Металлические добавки также могут использоваться для специальных наплавок. Этот вариант можно использовать с однопроводными или многопроводными установками.

Железо в этом материале расплавится под действием тепла дуги и станет частью наплавленного металла. Это увеличивает скорость наплавки без ухудшения свойств металла шва. Металлические добавки также могут использоваться для специальных наплавок. Этот вариант можно использовать с однопроводными или многопроводными установками.

Другим вариантом является использование электрически «холодной» присадочной проволоки, подаваемой в область дуги. «Холодный» присадочный стержень может быть цельным или порошковым для добавления в металл шва специальных сплавов. Регулируя добавление соответствующего материала, можно улучшить свойства наплавленного металла. Можно использовать в качестве электрода порошковую проволоку или в качестве одного из нескольких электродов ввести специальные сплавы в наплавленный металл. Каждый из этих вариантов требует специального проектирования, чтобы гарантировать добавление надлежащего материала для обеспечения желаемых свойств отложений.

Типичные области применения

Процесс дуговой сварки под флюсом широко используется при производстве большинства изделий из тяжелой стали. К ним относятся сосуды под давлением, котлы, резервуары, ядерные реакторы, химические сосуды и т. Д. Другое применение — изготовление ферм и балок. Используется для приваривания фланцев к стенке. Промышленность тяжелого оборудования является основным потребителем дуговой сварки под флюсом.

К ним относятся сосуды под давлением, котлы, резервуары, ядерные реакторы, химические сосуды и т. Д. Другое применение — изготовление ферм и балок. Используется для приваривания фланцев к стенке. Промышленность тяжелого оборудования является основным потребителем дуговой сварки под флюсом.

Используемые материалы

При дуговой сварке под флюсом используются два материала: сварочный флюс и плавящаяся электродная проволока.

Флюс для дуговой сварки под флюсом защищает дугу и расплавленный металл шва от вредного воздействия атмосферного кислорода и азота. Флюс содержит раскислители и поглотители, которые помогают удалять примеси из расплавленного металла сварного шва. Флюс также позволяет вводить сплавы в металл сварного шва. Когда этот расплавленный флюс охлаждается до стеклообразного шлака, он образует покрытие, защищающее поверхность сварного шва. Нерасплавленная часть флюса не меняет своей формы и не влияет на его свойства, поэтому ее можно восстановить и использовать повторно.