Самодельный плазморез. Первая дуга | Все своими руками

Здравствуйте. Пришло время сказать пару слов про самодельный плазморез. Было много чего сделано, было много переделано и уже есть кое какой результат. Плазморез уже пытается резать, осталось решить некоторые технические вопросы и все настроить

После написания статьи про осциллятор для плазмореза, кто то писал, что три года собирал запчасти и буду ждать три года первых запусков. Нет, всего три недели прошло, из них неделю по вечерам работал. Плазморез собирался 2 раза практически с нуля.

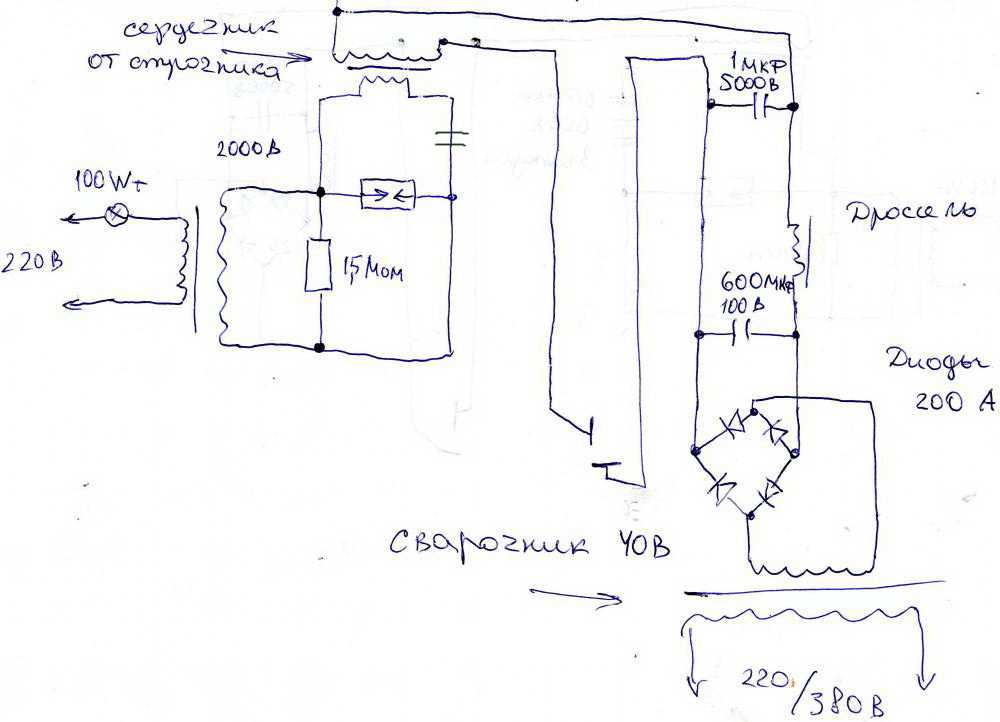

Первый вариант ни в какую не хотел зажигать дугу, даже намека на дугу не было. В основе лежал громадный трансформатор от сварочного аппарата. ВАХ у него была жесткая, а для плазмореза нужна мягкая. Что бы получить мягкую ВАХ я хотел обмануть систему и намотал вторичку и первичку на разных кернах.

Вторичка была всего 170В и что бы поднять напряжение, добавил трансформатор для вольтдобавки. Трансформатор от микроволновки с двумя одинаковыми обмотками давал до 220В, но грелся. Что бы избавиться от нагрева, последовательно первичке включил такой же трансформатор от микроволновки со срезанной вторичкой. Второй трансформатор работает как дроссель и ограничивает ток через первичку в районе 5А

Что бы избавиться от нагрева, последовательно первичке включил такой же трансформатор от микроволновки со срезанной вторичкой. Второй трансформатор работает как дроссель и ограничивает ток через первичку в районе 5А

Все это дело выпрямлялось двумя диодными мостами и на конденсаторном фильтре было почти 400В. Диодный мост с конденсаторами защищает плата с варистором и RC цепочками. Каждый диод защищен от высоковольтных пробоев, которые даст осциллятор.

Далее дроссель по минусовой цепи, осцилятор из предыдущей статьи, защита и блок управления на реле. Питание от отдельного трансформатора. Клапан для воздуха от авто ГАЗ. Этот клапан стоит где то в системе омывателя, но для воздуха тоже подходит

После сборки первый пуск, а дуги нет. Напряжение садиться до 50В и дуга не горит. Это из-за просадки в трансформаторе, обмануть систему не удалось.

Долго-долго мучился, заменил трансформатор,подбирал дроссель, менял зазор осцилятора, менял защиты и отключал их кратковременно. Короче долго долго мучился и вот что вышло

Короче долго долго мучился и вот что вышло

Теперь в основе лежит трансформатор от китайского сварочного с перемотанной вторичкой. Вторичка намотана проволокой того же диаметра что и первичка, напряжение 140В.

В качестве дросселя, для теста, поставил трансформатор от микроволновки и удалось резать металл с током порядка 15-20А. Правда не долго резал, дроссель задымился. На смену ему поставил трансформатор тот, что использовал как силовой, и дело координально поменялось. Ток поднялся до 25-30А.

Для вольтодобавки те же два трансформатора от микроволновки. С этими трансформаторами после диодного моста 350В. Точные замеры снял мультиметром

Осциллятор работает, зазор около 2 мм.Разряд достаточно мощный и нельзя забыть разряжать конденсаторы, если надо зазор поменять. Сейчас разрядник свеча от мопеда

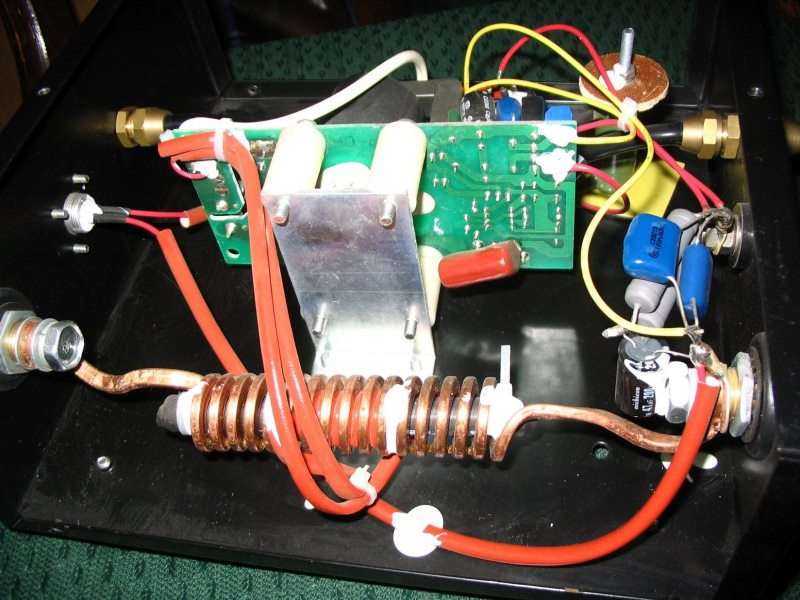

Вся рабочая зона выглядела примерно так

Включаю воздух на самодельном компрессоре, давление после редуктора 3,5кгс\см2.

Режу сначала на тонком чистом металле 0,6мм

Дуга горит хорошо, металл вылетает из под сопла. Ток около 30А контролирую самодельной нагрузкой для сварочного аппарата. Для контроля за напряжением использовал стрелочный вольтметр до 250В. При зарядке конденсаторов стрелка зашкаливает, но если резать напряжение держится примерно 100В. Если читал правильную литературу, то так и должно быть, около 100В.

Ток около 30А контролирую самодельной нагрузкой для сварочного аппарата. Для контроля за напряжением использовал стрелочный вольтметр до 250В. При зарядке конденсаторов стрелка зашкаливает, но если резать напряжение держится примерно 100В. Если читал правильную литературу, то так и должно быть, около 100В.

Пробовал резать ржавый металл и столкнулся с проблемой все время гаснущей дуги. Толком порезать металл не удалось, но вот что успел. Слева направо 0,6мм, 3мм, 6мм.

С 3мм как то справляется, а вот с 6 ничего не выходит. Пока дуга бегала по ржавчине, прогорело сопло и как оказалось чуть позже ночью мои глаза тоже 🙂 Дальше обязательно буду работать в маске.

Для наглядности того, что происходило, снял короткий ролик работы самодельного плазмореза

Как видно плазморез уже что то может, малое дело с настройкой и думаю я добьюсь результата. Дальнейшие раборы проведу с :

Дальнейшие раборы проведу с :

— доработкой дежурной дуги для плазмореза, думаю от этого ржавый метал не режет.

— добавлю давления до 4-6 кгс\см2 для более толстого металла

— возможно сделаю другой осциллятор, так как все время выгорают электроды осцилятора. Как бы я не хотел применять здесь электронику, да видно придется.

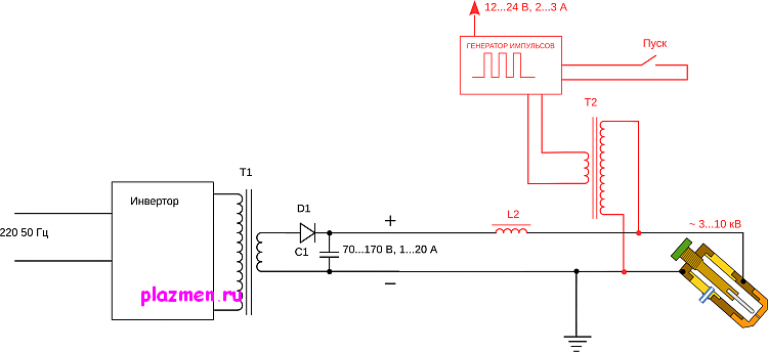

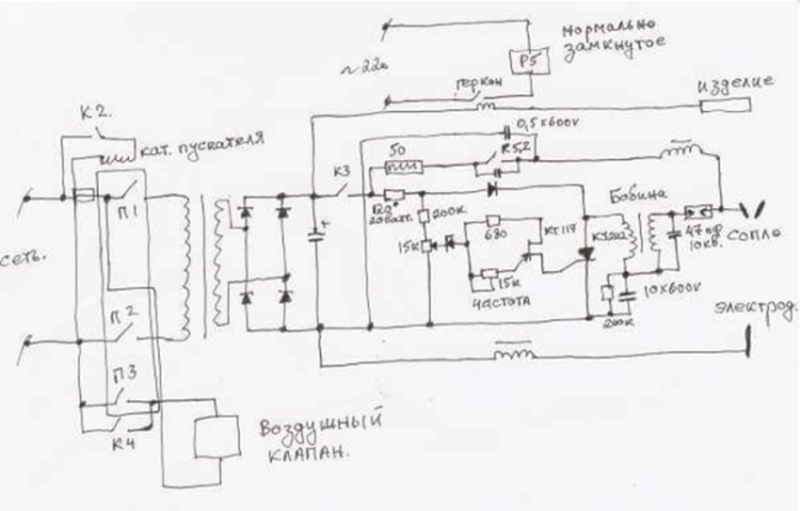

Для нетерпеливых схема силовых цепей самодельного плазмореза

Пока буду закругляться, а вот продолжение по самодельному плазморезу. Подпишитесь на обновления в моих группах вверху справа или добавьте статью в закладки, что бы не потерять, внизу справа.

С ув. Эдуард

Поддержать мои проекты вы можете через форму ниже. Каждая копеечка пойдет на все новые и увлекательные проекты

Плазморез из сварочного инвертора своими руками:схема, как делать

Плазменный резак часто используется сварщиками, когда нужно осуществлять резку металлических изделий. Совсем не обязательно использовать покупные изделия, которые продаются отдельно. Можно сделать плазморез из сварочного инвертора своими руками. Такой инструмент может хорошо подойти для бытового использования. Он обеспечивает рез высокого качества с тонким слоем прорезания. С его помощью можно осуществлять обработку различных заготовок с высоким уровнем аккуратности.

Можно сделать плазморез из сварочного инвертора своими руками. Такой инструмент может хорошо подойти для бытового использования. Он обеспечивает рез высокого качества с тонким слоем прорезания. С его помощью можно осуществлять обработку различных заготовок с высоким уровнем аккуратности.

Плазморез из сварочного инвертора своими руками

Если вы решили сделать самодельный плазморез из сварочного инвертора, то в первую очередь следует обратить на силу тока. Его величина определяется источником питания. В данном случае инвертор является намного более предпочтительным вариантом, чем трансформатор, так как он предлагает более стабильную работу. Также у него экономичное энергопотребление, в отличие от прямого конкурента. Естественно, что по такому параметру, как толщина прорезаемой заготовки он уступает трансформатору. Во всех остальных параметрах инвертор оказывается более удобным. Он не столь массивен и габаритен, а коэффициент полезного действия у него заметно выше. Все это сказывается на качестве работы.

Чтобы собрать конструкцию полностью, можно применять готовые детали, которые продаются в соответствующих магазинах. Вполне возможно, что все комплектующие уже могут быть в наличии дома. Во время сборки нужно четко придерживаться схемы, а также построения отдельных ее элементов. Сопло желательно подбирать подлиннее, но не слишком длинное, так как со временем его нужно будет заменять из-за высокого износа.

Схема работы плазмореза

Плазморез из сварочного инвертора позволяет данному виду техники выполнять свое основное предназначение, а именно, подавать сильно разогретый воздух на металлические изделия. Температура может достигать более тысячи градусов, что приводит к нагреву кислорода. В результате нагрева он поступает на поверхность металлического изделия под давлением. Это приводит к разрезанию металла. Чтобы ускорить данную процедуру, следует обеспечить дополнительную ионизацию среды электрическим током.

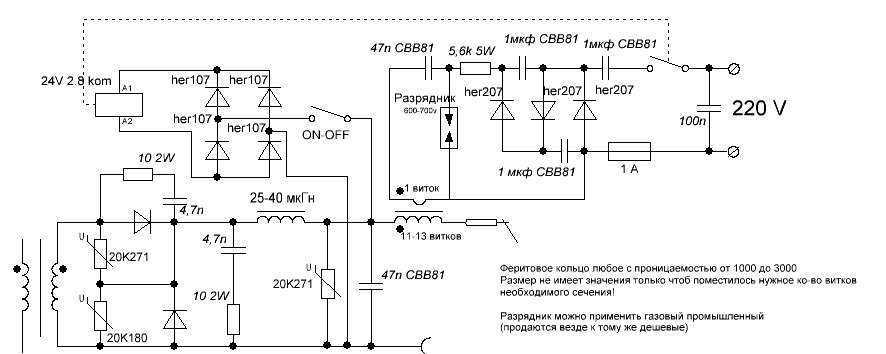

Схема плазменного инвертора, его силовой части выглядит следующим образом:

Схема силовой части плазмореза

Схема плазменного инвертора (управления аппаратом) имеет следующий вид:

Схема плазменного инвертора

Конструкция плазмореза

Плазморез из сварочного инвертора можно сделать при наличии следующих деталей:

- Компрессор – устройство, которое обеспечивает подачу мощного воздушного потока под давлением;

- Плазмотрон – выглядит как обыкновенной сварочный резак, с его помощью производятся все основные процедуры по резке;

- Электроды – с их помощью оснащаются некоторые виды техники, они служат для розжига дуги;

- Сопло – это наиболее функциональный конструктивный элемент инверторного плазмореза, так как оно дает возможность определить вариант сложности работ, исходя из своей формы и других параметров;

- Плазморез – элемент, выполняемый в виде косвенного или прямого воздействия.

Конструктивные элементы для сборки

Перед тем как самому сделать плазморез из сварочного инвертора, следует определиться с конструктивными элементами, так как их следует правильно подобрать.

Первым делом нужно обратить внимание на источник питания. В данном случае им выступает инверторный сварочный аппарат. Он обеспечивает подачу тока с заданными характеристиками на устройство. При отсутствии инвертора можно воспользоваться обыкновенным трансформатором.

Плазмотрон является основным элементом в конструкции, так что его подбирают с особой тщательностью. Мощность воздушного компрессора должна быть достаточно высокой, чтобы можно было резать достаточно толстые заготовки. Здесь нужно еще позаботиться о достаточной длине шлангов, чтобы процесс проходил удобно на любом расстоянии

Для плазмотрона нужно подобрать соответствующий электрод, который был бы сделан из подходящего материала. Наиболее подходящим вариантом является торий, бериллий, гафний и цирконий. Эти виды металла хорошо подходят по той причине, что во время нагрева они создают тугоплавкие пленки оксида на своей поверхности. Это обеспечивает высокий уровень защиты и предотвращает инструменты от разрушения.

Эти виды металла хорошо подходят по той причине, что во время нагрева они создают тугоплавкие пленки оксида на своей поверхности. Это обеспечивает высокий уровень защиты и предотвращает инструменты от разрушения.

От характеристик сопла зависит общий результат работы и ее качество. Одним из лучших вариантов является сопло с диаметром около 3 см. Длина влияет на качество и аккуратность исполнения разреза. Но если оно будет слишком длинным, то это приведет к его быстрому разрушению.

Ни один плазморез не обходится без компрессора. Он не только подает воздух под давлением, но и может служить как дополнительная система охлаждения.

Конструкция плазмотрона

Процесс изготовления резака своими руками

Плазморез из сварочного аппарата своими руками сделать не так уж сложно, при наличии соответствующих инструментов и материалов. Когда все элементы правильно подобраны и подготовлены к сборке, то можно приступать к сборке. Чтобы соединить компрессор, плазмотрон и источник питания, необходимо использовать особый кабель-шланговый пакет. В данном деле главное соблюдать правильный порядок.

В данном деле главное соблюдать правильный порядок.

- Проверяется работоспособность сварочного инвертора, а затем от при помощи кабеля подключается к электроду, что обеспечивает создание дуги.

- Сжатый воздух подается от компрессора через шланг.

- Шланг соединяет компрессор и плазмотрон, который должен преобразовывать струю воздуха в плазму для резки.

Если все уже собрано, следует проверить работоспособность аппарата. Когда техника включена, то инвертор должен подавать высокочастотный ток на плазмотрон. В этот момент в зажигается дуга и ее температура может составлять, примерно, 6-8 тысяч градусов. Из патрубка подается воздух, который проходит через электрическую дугу. Его объем начинает увеличиваться до 100 раз. На данном этапе происходит ионизация электрической дуги.

Вся субстанция выводится из сопла, которое помогает сформировать узкий поток рабочей среды. Скорость подачи потока составляет до 3 м/с. В это же время рабочая температура повышается до 30 тысяч градусов Цельсия, что создает плазму. Когда плазма соприкасается с деталью, то дежурная дуга начинает гаснуть, а вместо нее зажигается режущая. Благодаря потоку воздуха все расплавленные детали металла сдуваются. Это обеспечивает получение аккуратного шва.

Когда плазма соприкасается с деталью, то дежурная дуга начинает гаснуть, а вместо нее зажигается режущая. Благодаря потоку воздуха все расплавленные детали металла сдуваются. Это обеспечивает получение аккуратного шва.

Во время работы следует обращать внимание, чтобы пятно дуги располагалось непосредственно по центру электрода. Чтобы поддерживать все в стабильном состоянии, здесь используется тангенциальная подача воздуха. Если во время работы произошли какие-либо нарушения воздушного потока, то качество резки начнет сильно ухудшаться.

Заключение

Как стало видно, создать плазморез из сварочного инвертора своими руками не составляет большого труда. Для этого может подойти практически любой доступный источник питания, будь то итальянские сварочные инверторы или отечественные. При самостоятельном создании используются зачастую покупные конструктивные элементы, что делает сам процесс более безопасным. Здесь не так уж много элементов для сборки и подобрать их по необходимым параметрам для специалистов не составит особого труда.

Здесь не так уж много элементов для сборки и подобрать их по необходимым параметрам для специалистов не составит особого труда.

Почему каждый энтузиаст должен иметь плазменный резак

Восстановление классических автомобилей сильно изменилось за эти годы. Сейчас восстанавливают ржавые остова, которые не увидят второго взгляда. Многим требуется заменить более 70 процентов панелей кузова. В то время как некоторые автомобили являются кандидатами на полную замену кузова, другие — нет. При средней стоимости сменного кузова более 13 000 долларов это вариант не для всех. Иногда вы хотите восстановить конкретный автомобиль или углубиться в проект и обнаружить, что поврежденного материала гораздо больше, чем предполагалось на первый взгляд. На этом многие проекты останавливаются.

Некоторые из нас хотят сделать работу сами, создать поездку своей мечты или сохранить транспортное средство из-за сентиментальной ценности. Цена восстановления автомобиля может быть жестокой дозой реальности: средняя стоимость профессиональной реставрации составляет 50 000 долларов и более.

Производители оборудования упростили работу мастеров-любителей, создав более совершенные и компактные продукты, такие как плазменные и сварочные системы размером с небольшой чемодан. Эти системы просты в установке, легче и потребляют меньше энергии. Это делает их отличным выбором для домашних энтузиастов.

Современные системы плазменной резки компактны, просты в использовании и доступны по цене. Эта система Hypertherm Powermax30 XP представляет собой систему на 30 ампер. Он имеет длину всего 13 дюймов, весит 21 фунт, может резать до 1/2 дюйма любого металла и подключается к розетке 110.

Один шаг за раз

Замена панели может показаться пугающей, но вам не нужно иметь степень инженера-механика, чтобы снимать ржавые металлические панели и устанавливать новые. Требования? Подходящие инструменты для работы: сварочный аппарат, возможно, плазменный резак, зажимы, шлифовальный станок и некоторые специальные ручные инструменты. Главный компонент успешной замены панели? Терпение во время работы и способность проводить исследования.

Мы здесь, чтобы помочь вам понять этап изготовления реставрации, хотите ли вы выполнить работу самостоятельно или понять процесс, если кто-то сделает эту работу за вас. Если вы ищете проектный автомобиль, эта серия может помочь вам увидеть, что в магазине, если вашему проекту нужны металлоконструкции, и найти проектный автомобиль, который лучше всего подходит для ваших навыков и бюджета.

Эти разрезы были выполнены с использованием системы плазменной резки. Обратите внимание, четкие, чистые края. Современная плазменная резка является точной и при правильном выполнении требует минимальной шлифовки или обрезки.

Не плазменный резак твоего дедушки!

Плазменные системы значительно улучшились за последние годы. Современные плазменные резаки не только меньше, легче и намного мощнее. Они намного лучше режут и потребляют меньше энергии.

Плазма против горелок

Хотя кислородно-ацетиленовое топливо по-прежнему используется для нагрева металла для ковки или удаления застрявших деталей, плазменные системы быстро стали отраслевым стандартом для большинства видов резки. Плазма быстрее, чище, безопаснее и дешевле. Стоимость плазменной системы сравнима со сварочным аппаратом MIG или ниже. Края плазменной резки более чистые и требуют меньшего количества шлифовки. Предварительного нагрева нет, просто включаешь машину и режешь. Кроме того, площадь термического воздействия очень мала, что позволяет свести к минимуму искажения, если таковые имеются.

Плазма быстрее, чище, безопаснее и дешевле. Стоимость плазменной системы сравнима со сварочным аппаратом MIG или ниже. Края плазменной резки более чистые и требуют меньшего количества шлифовки. Предварительного нагрева нет, просто включаешь машину и режешь. Кроме того, площадь термического воздействия очень мала, что позволяет свести к минимуму искажения, если таковые имеются.

Общие сведения о системе плазменной резки

Дуга плазменной резки создается, когда сжатый воздух нагнетается через небольшое сопло внутри резака. Источник питания создает электрическую дугу, которая подается в поток воздуха под высоким давлением. Это создает «плазменную струю», температура которой может достигать 40 000 градусов. Плазменная дуга быстро прорежет металл и сдует расплавленный материал.

Общие вопросы о плазменных резаках

Воздушный компрессор какого размера необходим?

Общее правило при покупке воздушного компрессора состоит в том, чтобы всегда получать больше кубических футов в минуту, чем, по вашему мнению, необходимо. Производители рекомендуют приобретать компрессор, мощность которого в 1,5 раза превышает мощность вашего плазменного резака. Компрессор на 30 галлонов с производительностью 5 кубических футов в минуту подойдет для большинства портативных плазменных систем.

Производители рекомендуют приобретать компрессор, мощность которого в 1,5 раза превышает мощность вашего плазменного резака. Компрессор на 30 галлонов с производительностью 5 кубических футов в минуту подойдет для большинства портативных плазменных систем.

При покупке плазменной системы помните о производительности вашего компрессора в кубических футах в минуту. Если вы делаете небольшие сокращения, меньший компрессор должен быть в состоянии не отставать. Большинство надрезов, которые вы будете делать, будут маленькими и средними.

Убедитесь, что в плазменную систему поступает чистый воздух. Влага в сжатом воздухе может изменить химический состав воздуха, а также повредить расходные материалы вашей плазменной системы. На этой фотографии показаны два способа убедиться, что ваш воздух сухой и чистый. Powermax45 XP (на фото) имеет встроенный водоотделитель. Если в вашей системе его нет, обязательно установите водоотделитель рядом с машиной.

Как держать факел?

При работе с большинством плазменных систем поместите резак непосредственно на металлическую поверхность ровно/9Угол 0 градусов. Затем нажмите на спусковой крючок и проведите факелом по рабочей поверхности. Использовать плазменную систему несложно, но методы использования систем могут различаться. Большинство производителей плазменных систем размещают на своих веб-сайтах обучающие страницы с видеороликами и инструкциями по использованию оборудования.

Затем нажмите на спусковой крючок и проведите факелом по рабочей поверхности. Использовать плазменную систему несложно, но методы использования систем могут различаться. Большинство производителей плазменных систем размещают на своих веб-сайтах обучающие страницы с видеороликами и инструкциями по использованию оборудования.

При отрезании боковой панели Camaro 1969 года резак держится на поверхности под углом 90 градусов. Использование направляющей для резки помогает сохранить линию разреза чистой и острой. Я также ношу затемненные защитные очки, предназначенные для плазменной резки.

Должен ли я носить защитные очки?

Правильно тонированные защитные линзы не только защитят ваши глаза, но и помогут вам видеть дугу во время резки. Некоторые люди используют тонированные стекла или щиты, сделанные специально для плазменной резки. Другие используют настройку плазменной резки на своих цифровых сварочных шлемах. Не совершайте ошибку, пытаясь просто закрыть глаза или отвернуть голову, чтобы сделать быстрый порез или прокол. Помимо сверкания глаз, вы также можете совершить ошибку в своей работе, если не будете внимательно следить за тем, как режете.

Помимо сверкания глаз, вы также можете совершить ошибку в своей работе, если не будете внимательно следить за тем, как режете.

Какой толщины может резать плазменная система?

Большинство портативных систем для использования в автомобилестроении могут резать металл толщиной до 5/8 дюймов. Этого хватит практически для любых задач в вашем магазине.

Миф 1: плазма предназначена только для резки

Плазменные системы — это универсальные инструменты. Они режут, прокалывают и режут металлы всех типов, форм и размеров. Но знаете ли вы, что плазма также может резать и даже удалять точечные сварные швы? Системы с настройкой выдалбливания немного дороже, но настройка выдалбливания делает то, что не могут сделать многие инструменты — точно вырезает определенные участки металла. Настройка строжки превращает подобную лазеру плазменную дугу в толстую, более мягкую дугу. Во время работы горелку держат под более пологим углом, и она «смывает» металл. Нужно удалить сварной шов или головку болта на раме? Дуга выдалбливания вырезает столько же или немного сварного шва или металла, не прожигая его насквозь.

Для удаления точечных сварных швов используйте метод зачистки под углом. Вырежьте точечный сварной шов на верхнем слое металла, не повреждая нижний слой. Это проще и быстрее, чем традиционные методы удаления точечной сварки. Просто установите систему на минимальные значения силы тока и давления воздуха, а также используйте триггерную технику для запуска и остановки дуги. Поместите горелку под углом рядом с точечным сварным швом. Нагревайте металл до тех пор, пока он не начнет «сдуваться» с поверхности. Затем выключите дугу, дав металлу остыть. Затем повторяйте до тех пор, пока вокруг места сварки не появится круг удаленного материала. Запуск позволяет металлу верхнего слоя достаточно остыть, чтобы нижний слой не пострадал.

Обратите внимание на блестящую канавку в верхней половине фотографии. Он был вырезан на поверхности с помощью выемки. В нижней половине показаны точечные сварные швы на полу багажника Camaro. Обратите внимание, что металл рамы под полом багажника не поврежден выемкой.

Миф 2: плазма режет только нержавеющую сталь

Плазменные системы режут любой металл с электронной проводимостью. Способность плазмы резать нержавеющую сталь и алюминий является одним из ее основных преимуществ по сравнению с кислородно-ацетиленовой резкой, которая не эффективна для этих материалов. Плазма более эффективна при резке окрашенной, грязной или даже ржавой стали, что делает ее незаменимым инструментом для тех, кто занимается ремонтом автомобилей.

Миф 3: Плазменная резка предназначена для больших цехов или производственных помещений.

Если вы энтузиаст с домашним магазином, как вы режете металл? Используете ли вы отрезной круг, воздушные ножницы или высечные ножницы? В некоторых ситуациях эти методы лучше подходят, но для быстрой и универсальной резки металла вы не сможете победить плазменный резак. Приобретя плазменную систему, вы обнаружите, что используете ее все чаще и чаще.

Здесь я вырезаю от руки. Посмотрите, какой чистый край. Равномерное перемещение резака с равномерной скоростью, которая наилучшим образом соответствует толщине материала, поможет получить чистую кромку, требующую минимальной шлифовки после резки.

Равномерное перемещение резака с равномерной скоростью, которая наилучшим образом соответствует толщине материала, поможет получить чистую кромку, требующую минимальной шлифовки после резки.

Получите максимум от системы плазменной резки

В дополнение к направляющим для резки многие производители предлагают аксессуары, которые расширяют возможности резки. Проверьте, есть ли специальные наконечники и насадки для вашей системы. Компании предлагают расходные материалы, предназначенные для конкретных задач, таких как строжка, высокоточная резка, резка с ограниченным доступом и резка заподлицо.

Я использую расширенные расходные детали Hypertherm HyAccess с очень узким наконечником резака. Удлиненные расходные материалы в основном используются для резки в ограниченном пространстве. Ознакомьтесь с аксессуарами, доступными для вашей плазменной системы, чтобы получить максимальную отдачу от вашей системы.

Изготовление деталей

Если вы можете сделать шаблон для нужной вам детали, вы можете сделать эту деталь! Одним из преимуществ плазменной резки является возможность легко резать металл толще листового металла. Создание структурных компонентов и каркасов. Нужно сделать какие-то крепления или кронштейны? Вычертите нужные детали на картоне или плакатном щите, затем перенесите форму на металл нужной толщины. Вырежьте детали, зачистите все шероховатости и сварите детали вместе. Скорость плазменной резки делает ее легкой.

Создание структурных компонентов и каркасов. Нужно сделать какие-то крепления или кронштейны? Вычертите нужные детали на картоне или плакатном щите, затем перенесите форму на металл нужной толщины. Вырежьте детали, зачистите все шероховатости и сварите детали вместе. Скорость плазменной резки делает ее легкой.

Молли Гурски из Driven Restorations создает патч-панель для проекта. Молли использует плазму для многих производственных задач в своем магазине.

Выберите систему, соответствующую вашим потребностям

Выберите систему, которая наилучшим образом соответствует вашим потребностям. Часто люди принимают решения об оборудовании, исходя в первую очередь из цены. Любая плазменная система будет резать, но именно в качестве этой резки заключается разница между машиной, которая постоянно используется, и машиной, которая просто занимает место в магазине. Станок, который делает рваные разрезы, может не найти большого применения.

Плазменные системы позволяют быстро изготавливать любые детали любой необходимой формы. Здесь мы используем кофейную банку, чтобы вырезать круг из 1/4-дюймовой пластины.

Здесь мы используем кофейную банку, чтобы вырезать круг из 1/4-дюймовой пластины.

Доступность

Соберите или купите тележку для своей плазменной системы, чтобы она всегда была под рукой. Обеспечение легкого доступа к вашей плазменной системе поможет вам получить от нее максимальную отдачу. Храните все предметы, связанные с плазмой, в одном месте, чтобы вы могли быстро их найти. Это облегчит захват перчаток, очков и любых расходных материалов, которые могут вам понадобиться.

Расходные материалы

Иногда система не работает должным образом из-за чего-то очень простого. Электроды и насадки имеют тенденцию изнашиваться по мере использования, поэтому запаситесь запасными частями. Если система не работает должным образом, проверьте горелку и посмотрите, не нужно ли что-то заменить. Электроды и насадки недорогие.

Место для резки

Наличие производственного стола может иметь большое значение, если вы хотите использовать плазменную систему для создания заплат или ремонта. Наличие передвижного металлического стола с прикрепленными тисками дает вам наилучшее место для получения максимальной отдачи от вашего плазменного резака и сварочного аппарата. Сделайте его сами, найдите подержанный стол в Интернете или купите комплект.

Наличие передвижного металлического стола с прикрепленными тисками дает вам наилучшее место для получения максимальной отдачи от вашего плазменного резака и сварочного аппарата. Сделайте его сами, найдите подержанный стол в Интернете или купите комплект.

Это производственный стол, который мы купили на ферме за 65 долларов. Он даже пришел с тисками. Проверьте свои местные онлайн-объявления, если вы ищете металлический стол. Фермерские распродажи — отличное место, где можно найти все виды торгового оборудования.

Если вы заинтересованы в приобретении системы плазменной резки, проведите исследование, а не совершайте импульсивные покупки. Посмотрите отзывы и найдите подходящую систему для ваших нужд. Хорошая система прослужит вам всю жизнь и сэкономит вам много часов разочарований. Если вы нашли систему хорошего качества, которая вам нравится, но цена слишком высока, найдите бывшую в употреблении систему с несколькими часами работы.

Автомобильные проекты должны приносить удовольствие!

В конце концов, все сводится к одному: степени удовольствия от работы над вашим проектом. Часто мы слишком сильно сосредотачиваемся на результате, когда должны наслаждаться путешествием. Наличие хорошего оборудования, которое эффективно выполняет работу, облегчает работу. В следующий раз мы подробно рассмотрим сварочные системы. Мы объясним различные виды сварки и рассмотрим сварочные системы, которые просты в использовании и помогут новичкам получить профессиональные результаты.

Часто мы слишком сильно сосредотачиваемся на результате, когда должны наслаждаться путешествием. Наличие хорошего оборудования, которое эффективно выполняет работу, облегчает работу. В следующий раз мы подробно рассмотрим сварочные системы. Мы объясним различные виды сварки и рассмотрим сварочные системы, которые просты в использовании и помогут новичкам получить профессиональные результаты.

Какой плазменный резак лучше всего подходит для проектов «сделай сам»?

Перейти к содержимомуКакой плазменный резак лучше всего подходит для проектов «сделай сам»? Dylan2020-07-30T02:31:15+00:00

Обычному домашнему мастеру нужен не супер дорогой плазменный резак, а более дешевая машина, которая может выполнять самые разные проекты. Менее чем за 500 долларов вы можете купить очень мощную машину, которая может резать мягкую сталь толщиной до 1/2 дюйма, что более чем достаточно для большинства применений в домашних условиях.

Сегодня мы рассмотрим различные варианты выбора плазменного резака для проектов «сделай сам» и объясним, какие функции обязательны, а без каких можно обойтись.

Хороший плазменный резак, такой как Primeweld CUT50D (Amaon.com) , способный резать низкоуглеродистую сталь толщиной 1/2″, можно приобрести примерно за 300 долларов. Удивительно, насколько хорошо эти более дешевые машины работают по цене, и они могут быть фантастической ценностью для проектов «сделай сам» дома.

Примерно за 400 долларов вы можете приобрести Primeweld CUT50DP (Amazon.com) , который включает в себя очень полезную функцию, известную как вспомогательная дуга. Пилотная дуга позволяет зажечь резак, не касаясь кончиком резака металла. Это значительно упрощает весь процесс резки. Если 400 долларов соответствуют вашему бюджету, мы рекомендуем вам приобрести станок с пилотной дугой, так как вы обнаружите, что он очень полезен при попытке сделать хорошие чистые разрезы.

Если вам нужна режущая способность более 1/2″, мы настоятельно рекомендуем Primeweld CUT60 (Amazon.com) . 60-амперная мощность этого станка позволит вам производить хорошие чистые пропилы на мягкой стали толщиной до 3/4 дюйма. CUT60 имеет пилотную дугу и стоит 650 долларов, что является большой машиной за эти деньги. По сравнению с известными брендами, такими как Hypertherm или Miller, эта машина стоит почти в три раза дешевле при той же производительности резки.

CUT60 имеет пилотную дугу и стоит 650 долларов, что является большой машиной за эти деньги. По сравнению с известными брендами, такими как Hypertherm или Miller, эта машина стоит почти в три раза дешевле при той же производительности резки.

Вот полный список плазменных резаков, которые мы рекомендуем в различных ценовых категориях: Лучшие плазменные резаки до 300, 500, 700, 1000, 1500 и 2000 долларов

Посмотреть на Amazon.com

Плазменный резак Primeweld CUT50D на 50 ампер его цена-качество. При цене около 300 долларов вы получаете станок с двойным напряжением на 50 ампер, способный резать низкоуглеродистую сталь толщиной 1/2 дюйма при напряжении 220 В и низкоуглеродистой стали толщиной 1/4 дюйма при напряжении 110 В. Соедините это с непревзойденной 3-летней гарантией Primeweld, и станет ясно, почему он так популярен. Вы будете очень довольны этой машиной по цене, и она справится с любым проектом «сделай сам», который вы ей предложите.

Если вы щелкнете по этой ссылке и совершите покупку, мы получим комиссию без каких-либо дополнительных затрат для вас.

Покупка машины с нужными функциями может как улучшить, так и испортить ваш опыт работы с плазменной резкой, поэтому очень важно с первого раза приобрести нужную машину. К счастью, у плазменных резаков есть только несколько функций, из которых вам придется выбирать, поэтому давайте рассмотрим их сейчас.

Вспомогательная дуга

Вспомогательная дуга — это функция, которая позволяет вам запустить дугу вашего резака до того, как вы коснетесь куска металла, который вы режете. Это делает процесс резки намного проще и удобнее для большинства пользователей, поскольку предотвращает выброс горячих искр при начале резки. Он также может быть очень полезен при резке металла, такого как просечно-вытяжная сталь, поскольку он будет продолжать резку, даже если кончик резака не касается металла напрямую.

В целом, мы действительно рекомендуем вспомогательную дугу, и если ваш бюджет позволяет вам потратить дополнительные 100 долларов на Primeweld CUT50DP (с вспомогательной дугой) по сравнению с Primeweld CUT50D (без вспомогательной дуги), вы будете очень довольны. Вот сообщение на форуме, которое вы можете прочитать на форуме Pirate 4×4 о чужом опыте работы с машинами пилотной дуги.

Двойное напряжение (110 В/220 В)

Наличие машины с двойным напряжением может повысить гибкость вашей рабочей среды и местоположения. Если вы тот, кто будет перемещать свою машину в разные места для завершения проектов, то машина с двойным напряжением — отличная идея, поскольку при необходимости вы можете подключить ее к стандартной настенной розетке 110 В. Для достижения наилучших результатов резки вы захотите использовать свою машину на 220 В, но 110 В по-прежнему приятно иметь в наличии.

С точки зрения производительности вы можете рассчитывать на резку низкоуглеродистой стали толщиной 1/4″ при напряжении 110 В и токе 20 ампер. При подключении к напряжению 220 В вы можете рассчитывать на максимальную мощность вашей машины, которая обычно составляет 1/2 дюйма или 3/4 дюйма в зависимости от того, какой плазменный резак вы покупаете.

При подключении к напряжению 220 В вы можете рассчитывать на максимальную мощность вашей машины, которая обычно составляет 1/2 дюйма или 3/4 дюйма в зависимости от того, какой плазменный резак вы покупаете.

Чтобы использовать машину как на 110 В, так и на 220 В, вам понадобится адаптер. Большинство машин Primeweld поставляются с этим переходником на заводе, поэтому его не нужно покупать. Эти адаптеры обычно стоят около 40 долларов.

Встроенный воздушный компрессор

Некоторые плазменные резаки оснащены встроенным компрессором, поэтому для их работы не требуется внешний компрессор. Хотя это отличная функция, позволяющая сделать вашу машину невероятно портативной, у встроенных компрессоров есть несколько недостатков. Плазменные резаки со встроенными компрессорами намного дороже (почти в четыре раза дороже) и часто имеют гораздо меньшую режущую способность.

В большинстве случаев лучше купить обычную плазму и внешний воздушный компрессор . Даже если вам придется покупать оба, вы все равно потратите меньше денег, чем покупка плазмы со встроенным компрессором. Вы также получите выгоду от наличия компрессора в своем магазине, который можно использовать для многих других инструментов, что очень ценно для активного мастера.

Вы также получите выгоду от наличия компрессора в своем магазине, который можно использовать для многих других инструментов, что очень ценно для активного мастера.

Если вы хотите узнать больше, ознакомьтесь с нашей статьей о поиске подходящего воздушного компрессора для вашего плазменного резака .

Вы также можете ознакомиться с нашей статьей о лучших плазменных резаках со встроенным компрессором здесь .

Посмотреть на Amazon.com

Hypertherm Powermax30 AIR

Если вы решите приобрести плазменный резак со встроенным компрессором, мы настоятельно рекомендуем использовать Powermax30 AIR. Эта машина является одной из немногих машин, которая подает бортовой воздух без ущерба для режущей способности или рабочего цикла. Эта машина дорогая, но Hypertherm производит бортовые пневматические машины профессионального уровня, которым нет равных ни у одного другого конкурента.